回転伝達機構およびそれに用いる潤滑グリース

【課題】組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる回転伝達機構を提供すること。

【解決手段】回転伝達可能にスプライン結合された駆動軸であるモータ回転出力軸23と被駆動軸であるウォーム軸15とを有し、回転出力軸23に形成された雄スプライン25とウォーム軸15に形成された雌スプライン29との隙間に、潤滑グリース31を介在させる回転伝達機構24において、潤滑グリース31に弾性材料から成る微粉体30を混入した。

【解決手段】回転伝達可能にスプライン結合された駆動軸であるモータ回転出力軸23と被駆動軸であるウォーム軸15とを有し、回転出力軸23に形成された雄スプライン25とウォーム軸15に形成された雌スプライン29との隙間に、潤滑グリース31を介在させる回転伝達機構24において、潤滑グリース31に弾性材料から成る微粉体30を混入した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スプライン結合された駆動軸と被駆動軸とを有する回転伝達機構と、該回転伝達機構に用いる潤滑グリースに関する。

【背景技術】

【0002】

従来、スプライン結合された駆動軸と被駆動軸とを有する回転伝達機構として、例えば、モータと歯車減速機であるウォームギヤ対とを有する電動パワーステアリング装置の電動アシスト機構に備えられるものがある。ここで、駆動軸はモータの回転出力軸であり、被駆動軸はウォームギヤ対のウォーム軸である。

【0003】

このような回転伝達機構のスプライン結合部において、雄スプラインと雌スプラインとの隙間を小さくすると組み立てが困難となり、また僅かな寸法誤差で雄スプラインと雌スプラインとの間にコジリが発生し、作動トルクが増大するため、ある程度の隙間(バックラッシ)を与える必要がある。しかし、この隙間を大きくすると、モータの回転方向が反転した時や、石畳等の悪路を走行してタイヤから反力が伝達された時等に、バックラッシに起因して異音や振動が発生する場合があり、それが車室内に騒音として伝わると運転者に不快感を与えることになる。

【0004】

このような異音や振動を抑えるために、雄スプラインと雌スプラインとの隙間に、高粘度のグリースを介在させるものがある(例えば特許文献1を参照)。

【特許文献1】特開2002−147480号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、スプライン結合部の隙間に高粘度のグリースを介在させる場合、グリースの粘度が高すぎるため扱い難く、組み立て時の作業性が著しく低下するという問題があった。

【0006】

本発明は上記課題に鑑みてなされたもので、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる回転伝達機構を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、回転伝達可能にスプライン結合された駆動軸と被駆動軸とを有し、前記駆動軸に形成された駆動軸側スプラインと前記被駆動軸に形成された被駆動軸側スプラインとの隙間に、潤滑グリースを介在させる回転伝達機構において、前記潤滑グリースに弾性材料から成る微粉体を混入したことを特徴とする回転伝達機構を提供する。

【0008】

また、本発明に係る回転伝達機構は、前記微粉体の平均粒径は、前記隙間の寸法よりも小さいことが望ましい。

【0009】

また、本発明に係る回転伝達機構は、前記微粉体の粒径分布の最大値は、前記隙間の寸法以下であることが望ましい。

【0010】

また、本発明に係る回転伝達機構は、前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上の前記微粉体を添加して形成されることが望ましい。

【0011】

また、本発明に係る回転伝達機構は、前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上30wt%以下の前記微粉体を添加して形成されることが望ましい。

【0012】

また、本発明に係る回転伝達機構は、前記弾性材料は、シリコーンゴムであることが望ましい。

【0013】

また、本発明に係る回転伝達機構は、モータと歯車減速機とを有する電動パワーステアリング装置の電動アシスト機構に備えられ、前記駆動軸は前記モータの回転出力軸であり、前記被駆動軸は前記歯車減速機の回転入力軸であることが望ましい。

【0014】

また、本発明は、前記回転伝達機構に用いられることを特徴とする前記潤滑グリースを提供する。

【発明の効果】

【0015】

本発明によれば、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態に係る回転伝達機構について図面を参照して説明する。

【0017】

まず、第1実施形態に係る回転伝達機構の概要を説明する。

【0018】

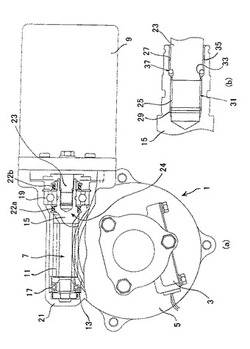

図1(a)は、第1実施形態に係る回転伝達機構を備えた、電動パワーステアリング装置の電動アシスト機構の一例を示す図であり、一部分を断面で示している。図1(b)は、図1(a)におけるスプライン結合部の拡大図である。

【0019】

図2は、図1(b)におけるスプライン結合部の拡大断面図であり、周方向の一部分を示している。図2(a)は低負荷状態、図2(b)は高負荷状態の説明図である。

【0020】

運転者の操舵力を補助する車両の電動パワーステアリング装置の電動アシスト機構1は、センサハウジング3に収納される図示しないトルクセンサ、ギヤハウジング5に収納されるウォームギヤ対7、モータ9等から構成されている。ウォームギヤ対7は、ウォーム11と、ウォーム11に噛合するウォームホイール13からなる公知の歯車減速機である。

【0021】

外周にウォーム11が形成されたウォーム軸15は、その両端部に取り付けられた2つの軸受17,19により、ギヤハウジング5のウォーム収納部21内壁に回転自在に支持されている。符号22a,22bで示される部材は円環状のラバーである。また、ウォーム軸15は、モータ9の回転出力軸23に連結している。ウォーム軸15及び回転出力軸23等から、本実施形態の回転伝達機構24が構成されている。

【0022】

回転出力軸23の外周面には、軸方向の所定範囲に亘って、径方向外方に突出すると共に軸方向に延び、周方向に等間隔で形成された複数のキーからなる雄スプライン25が形成されている。ウォーム軸15には、回転出力軸23を嵌入するための有底孔27がモータ側端面から穿設され、この有底孔27の周面には、前記雄スプライン25と噛合する形状の、複数のキー溝からなる雌スプライン29が形成されている。このようにして、雄スプライン25が形成された回転出力軸23と、雌スプライン29が形成されたウォーム軸15とが回転伝達可能にスプライン結合されている。

【0023】

なお、駆動軸である回転出力軸23と被駆動軸であるウォーム軸15とをスプライン結合し、モータの回転をウォームに伝達する回転伝達機構24を構成した状態では、ラバー22a,22b等によりウォーム軸15が回転出力軸23に対して軸方向に僅かに変位可能となっている。

【0024】

図2(a)に示されるように、雄スプライン25と雌スプライン29とは、径方向及び周方向に適度な隙間を有している。雄スプライン25と雌スプライン29双方の歯面に、組成については後述するが、弾性材料からなる微粉体30を混入した潤滑グリース31を塗布している。雄スプライン25と雌スプライン29との前記隙間に潤滑グリース31を介在させることで、歯面衝突における衝撃を緩和し、また、歯面同士が直接接触することを防ぎ、異音や振動を低減することができる。微粉体30を混入した潤滑グリース31による緩衝の様子は、図2(b)に示されている。

【0025】

また、回転出力軸23の外周面には、雄スプライン25のモータ側端部に隣接して環状溝33が形成され、ウォーム軸15の有底孔27の周面は、雌スプライン29よりモータ側の部分が僅かに拡径された拡径部35となっている。これら環状溝33と拡径部35との間に、O−リング37が嵌め込まれている。O−リング37は、スプライン結合部の潤滑グリース31が、モータ9の作動負荷によって掃き出されるのを防ぐための部材である。O−リング37により、潤滑グリース31をスプライン結合部に長期介在させることができ、音消しの効果を維持することができる。なお、O−リングなしで回転伝達機構を構成することも可能である。

【0026】

次に、潤滑グリースの組成等について説明する。

【0027】

第1実施形態においては、鉱油からなる基油とリチウム石鹸からなる増ちょう剤を用いたベースグリースに対し、平均粒径が5μmであるシリコーンゴムの微粉体30を15wt%添加して潤滑グリース31を生成した。

【0028】

本実施形態においては、図2(a)に示すように、スプライン結合状態における雄スプライン25と雌スプライン29との隙間の寸法(以下、歯面隙間の寸法と言う)は20μmに設定している。

【0029】

微粉体の粒径について、平均粒径が5μmの微粉体でも粒径分布は1〜10μmとなる。粒径分布の最大値が歯面隙間の寸法を上回らないようにするため、本実施形態においては平均粒径5μmの微粉体を選択した。

【0030】

平均粒径を歯面隙間の寸法よりも小さくすることで、回転出力軸23とウォーム軸15とを嵌合してスプライン同士を噛合させた時に、微粉体が排除されることを防ぐことができる。さらに、粒径分布の最大値が歯面隙間の寸法を上回らないようにすることで、スプライン同士を噛合させた時に微粉体が排除されることをより効果的に防ぐことができる。

【0031】

微粉体の添加量について、5wt%、10wt%、15wt%、30wt%で比較したところ、10wt%以上であれば異音や振動を低減する効果があることが確認できた。30wt%以上では効果はほとんど変わらなかったため、無駄なコストアップを防ぐために、微粉体の添加量は10wt%以上30wt%以下であることが好ましい。また上限を20wt%未満とするのがより好ましい。本実施形態では、ベースグリースと微粉体の配合のばらつきや分布のばらつき等を考慮し、15wt%に設定した。

【0032】

微粉体の材質について、耐温度性、耐グリース性に優れ、機械的な特性が比較的安定していることを理由に、本実施形態においてはシリコーンゴムを選択した。

【0033】

次に、第2実施形態に係る回転伝達機構について説明する。

【0034】

第2実施形態は、第1実施形態において微粉体の平均粒径と歯面隙間の寸法のみを変更したものであり、他の構成は第1実施形態と同じである。したがって、潤滑グリースの組成のみを説明する。

【0035】

第2実施形態においては、鉱油からなる基油とリチウム石鹸からなる増ちょう剤を用いたベースグリースに対し、平均粒径が13μmであるシリコーンゴムの微粉体を15wt%添加して潤滑グリースを生成した。

【0036】

本実施形態においては、雄スプラインと雌スプラインとの隙間の寸法は35μmに設定している。

【0037】

微粉体の粒径について、平均粒径が13μmの微粉体でも粒径分布は2〜30μmとなる。粒径分布の最大値が歯面隙間の寸法を上回らないようにするため、本実施形態においては平均粒径13μmの微粉体を選択した。

【0038】

平均粒径を歯面隙間の寸法よりも小さくすることで、スプライン同士を噛合させた時に、微粉体が排除されることを防ぐことができる。さらに、粒径分布の最大値が歯面隙間の寸法を上回らないようにすることで、スプライン同士を噛合させた時に微粉体が排除されることをより効果的に防ぐことができる。

【0039】

第2実施形態は、第1実施形態に比べて歯面隙間の寸法を大きくしているが、歯面隙間の寸法に見合った粒径分布の微粉体を選択しているため、第1実施形態と同様に異音や振動を低減することができる。したがって、第2実施形態によれば、スプラインの加工精度を緩和することができる。

【0040】

微粉体の添加量と材質については、第1実施形態と同一であるため説明を省略する。

【0041】

以上のように、上記各実施形態によれば、高粘度のグリースを用いる場合等に比べ、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる。

【0042】

なお、微粉体を混入させた潤滑グリースを用いる本発明の構成は、スプライン結合部を有し、異音や振動が問題となる回転伝達機構全般に適用できるものであり、上述した実施形態に限定されるものではない。

【0043】

また、微粉体の平均粒径は、上述した第1及び第2実施形態における各値に特に限定するものではなく、歯面隙間の寸法よりも小さい他の値にすることも可能である。

【0044】

また、第1及び第2実施形態においては、微粉体の添加量を15wt%に設定しているが、スプライン結合部の異音は、回転伝達機構の稼動状態や微粉体の粒径等で変わるため、特に15wt%に拘るものではない。また、10wt%以上30wt%以下の範囲外の値にすることも可能である。

【0045】

また、第1及び第2実施形態においては、微粉体の弾性材料としてシリコーンゴムを選択したが、使用環境に耐えられるものであればこれに限定するものではない。

【0046】

また、ベースグリースは、微粉体を侵すものでなければ第1及び第2実施形態におけるベースグリースに拘るものではない。

【図面の簡単な説明】

【0047】

【図1】図1(a)は、第1実施形態に係る回転伝達機構を備えた、電動パワーステアリング装置の電動アシスト機構の一例を示す図である。図1(b)は、図1(a)におけるスプライン結合部の拡大図である。

【図2】図2は、図1(b)におけるスプライン結合部の拡大断面図であり、図2(a)は低負荷状態、図2(b)は高負荷状態の説明図である。

【符号の説明】

【0048】

1・・・・電動アシスト機構

7・・・・ウォームギヤ対

9・・・・モータ

15・・・・ウォーム軸

23・・・・回転出力軸

24・・・・回転伝達機構

25・・・・雄スプライン

29・・・・雌スプライン

30・・・・微粉体

31・・・・潤滑グリース

【技術分野】

【0001】

本発明は、スプライン結合された駆動軸と被駆動軸とを有する回転伝達機構と、該回転伝達機構に用いる潤滑グリースに関する。

【背景技術】

【0002】

従来、スプライン結合された駆動軸と被駆動軸とを有する回転伝達機構として、例えば、モータと歯車減速機であるウォームギヤ対とを有する電動パワーステアリング装置の電動アシスト機構に備えられるものがある。ここで、駆動軸はモータの回転出力軸であり、被駆動軸はウォームギヤ対のウォーム軸である。

【0003】

このような回転伝達機構のスプライン結合部において、雄スプラインと雌スプラインとの隙間を小さくすると組み立てが困難となり、また僅かな寸法誤差で雄スプラインと雌スプラインとの間にコジリが発生し、作動トルクが増大するため、ある程度の隙間(バックラッシ)を与える必要がある。しかし、この隙間を大きくすると、モータの回転方向が反転した時や、石畳等の悪路を走行してタイヤから反力が伝達された時等に、バックラッシに起因して異音や振動が発生する場合があり、それが車室内に騒音として伝わると運転者に不快感を与えることになる。

【0004】

このような異音や振動を抑えるために、雄スプラインと雌スプラインとの隙間に、高粘度のグリースを介在させるものがある(例えば特許文献1を参照)。

【特許文献1】特開2002−147480号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、スプライン結合部の隙間に高粘度のグリースを介在させる場合、グリースの粘度が高すぎるため扱い難く、組み立て時の作業性が著しく低下するという問題があった。

【0006】

本発明は上記課題に鑑みてなされたもので、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる回転伝達機構を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、回転伝達可能にスプライン結合された駆動軸と被駆動軸とを有し、前記駆動軸に形成された駆動軸側スプラインと前記被駆動軸に形成された被駆動軸側スプラインとの隙間に、潤滑グリースを介在させる回転伝達機構において、前記潤滑グリースに弾性材料から成る微粉体を混入したことを特徴とする回転伝達機構を提供する。

【0008】

また、本発明に係る回転伝達機構は、前記微粉体の平均粒径は、前記隙間の寸法よりも小さいことが望ましい。

【0009】

また、本発明に係る回転伝達機構は、前記微粉体の粒径分布の最大値は、前記隙間の寸法以下であることが望ましい。

【0010】

また、本発明に係る回転伝達機構は、前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上の前記微粉体を添加して形成されることが望ましい。

【0011】

また、本発明に係る回転伝達機構は、前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上30wt%以下の前記微粉体を添加して形成されることが望ましい。

【0012】

また、本発明に係る回転伝達機構は、前記弾性材料は、シリコーンゴムであることが望ましい。

【0013】

また、本発明に係る回転伝達機構は、モータと歯車減速機とを有する電動パワーステアリング装置の電動アシスト機構に備えられ、前記駆動軸は前記モータの回転出力軸であり、前記被駆動軸は前記歯車減速機の回転入力軸であることが望ましい。

【0014】

また、本発明は、前記回転伝達機構に用いられることを特徴とする前記潤滑グリースを提供する。

【発明の効果】

【0015】

本発明によれば、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態に係る回転伝達機構について図面を参照して説明する。

【0017】

まず、第1実施形態に係る回転伝達機構の概要を説明する。

【0018】

図1(a)は、第1実施形態に係る回転伝達機構を備えた、電動パワーステアリング装置の電動アシスト機構の一例を示す図であり、一部分を断面で示している。図1(b)は、図1(a)におけるスプライン結合部の拡大図である。

【0019】

図2は、図1(b)におけるスプライン結合部の拡大断面図であり、周方向の一部分を示している。図2(a)は低負荷状態、図2(b)は高負荷状態の説明図である。

【0020】

運転者の操舵力を補助する車両の電動パワーステアリング装置の電動アシスト機構1は、センサハウジング3に収納される図示しないトルクセンサ、ギヤハウジング5に収納されるウォームギヤ対7、モータ9等から構成されている。ウォームギヤ対7は、ウォーム11と、ウォーム11に噛合するウォームホイール13からなる公知の歯車減速機である。

【0021】

外周にウォーム11が形成されたウォーム軸15は、その両端部に取り付けられた2つの軸受17,19により、ギヤハウジング5のウォーム収納部21内壁に回転自在に支持されている。符号22a,22bで示される部材は円環状のラバーである。また、ウォーム軸15は、モータ9の回転出力軸23に連結している。ウォーム軸15及び回転出力軸23等から、本実施形態の回転伝達機構24が構成されている。

【0022】

回転出力軸23の外周面には、軸方向の所定範囲に亘って、径方向外方に突出すると共に軸方向に延び、周方向に等間隔で形成された複数のキーからなる雄スプライン25が形成されている。ウォーム軸15には、回転出力軸23を嵌入するための有底孔27がモータ側端面から穿設され、この有底孔27の周面には、前記雄スプライン25と噛合する形状の、複数のキー溝からなる雌スプライン29が形成されている。このようにして、雄スプライン25が形成された回転出力軸23と、雌スプライン29が形成されたウォーム軸15とが回転伝達可能にスプライン結合されている。

【0023】

なお、駆動軸である回転出力軸23と被駆動軸であるウォーム軸15とをスプライン結合し、モータの回転をウォームに伝達する回転伝達機構24を構成した状態では、ラバー22a,22b等によりウォーム軸15が回転出力軸23に対して軸方向に僅かに変位可能となっている。

【0024】

図2(a)に示されるように、雄スプライン25と雌スプライン29とは、径方向及び周方向に適度な隙間を有している。雄スプライン25と雌スプライン29双方の歯面に、組成については後述するが、弾性材料からなる微粉体30を混入した潤滑グリース31を塗布している。雄スプライン25と雌スプライン29との前記隙間に潤滑グリース31を介在させることで、歯面衝突における衝撃を緩和し、また、歯面同士が直接接触することを防ぎ、異音や振動を低減することができる。微粉体30を混入した潤滑グリース31による緩衝の様子は、図2(b)に示されている。

【0025】

また、回転出力軸23の外周面には、雄スプライン25のモータ側端部に隣接して環状溝33が形成され、ウォーム軸15の有底孔27の周面は、雌スプライン29よりモータ側の部分が僅かに拡径された拡径部35となっている。これら環状溝33と拡径部35との間に、O−リング37が嵌め込まれている。O−リング37は、スプライン結合部の潤滑グリース31が、モータ9の作動負荷によって掃き出されるのを防ぐための部材である。O−リング37により、潤滑グリース31をスプライン結合部に長期介在させることができ、音消しの効果を維持することができる。なお、O−リングなしで回転伝達機構を構成することも可能である。

【0026】

次に、潤滑グリースの組成等について説明する。

【0027】

第1実施形態においては、鉱油からなる基油とリチウム石鹸からなる増ちょう剤を用いたベースグリースに対し、平均粒径が5μmであるシリコーンゴムの微粉体30を15wt%添加して潤滑グリース31を生成した。

【0028】

本実施形態においては、図2(a)に示すように、スプライン結合状態における雄スプライン25と雌スプライン29との隙間の寸法(以下、歯面隙間の寸法と言う)は20μmに設定している。

【0029】

微粉体の粒径について、平均粒径が5μmの微粉体でも粒径分布は1〜10μmとなる。粒径分布の最大値が歯面隙間の寸法を上回らないようにするため、本実施形態においては平均粒径5μmの微粉体を選択した。

【0030】

平均粒径を歯面隙間の寸法よりも小さくすることで、回転出力軸23とウォーム軸15とを嵌合してスプライン同士を噛合させた時に、微粉体が排除されることを防ぐことができる。さらに、粒径分布の最大値が歯面隙間の寸法を上回らないようにすることで、スプライン同士を噛合させた時に微粉体が排除されることをより効果的に防ぐことができる。

【0031】

微粉体の添加量について、5wt%、10wt%、15wt%、30wt%で比較したところ、10wt%以上であれば異音や振動を低減する効果があることが確認できた。30wt%以上では効果はほとんど変わらなかったため、無駄なコストアップを防ぐために、微粉体の添加量は10wt%以上30wt%以下であることが好ましい。また上限を20wt%未満とするのがより好ましい。本実施形態では、ベースグリースと微粉体の配合のばらつきや分布のばらつき等を考慮し、15wt%に設定した。

【0032】

微粉体の材質について、耐温度性、耐グリース性に優れ、機械的な特性が比較的安定していることを理由に、本実施形態においてはシリコーンゴムを選択した。

【0033】

次に、第2実施形態に係る回転伝達機構について説明する。

【0034】

第2実施形態は、第1実施形態において微粉体の平均粒径と歯面隙間の寸法のみを変更したものであり、他の構成は第1実施形態と同じである。したがって、潤滑グリースの組成のみを説明する。

【0035】

第2実施形態においては、鉱油からなる基油とリチウム石鹸からなる増ちょう剤を用いたベースグリースに対し、平均粒径が13μmであるシリコーンゴムの微粉体を15wt%添加して潤滑グリースを生成した。

【0036】

本実施形態においては、雄スプラインと雌スプラインとの隙間の寸法は35μmに設定している。

【0037】

微粉体の粒径について、平均粒径が13μmの微粉体でも粒径分布は2〜30μmとなる。粒径分布の最大値が歯面隙間の寸法を上回らないようにするため、本実施形態においては平均粒径13μmの微粉体を選択した。

【0038】

平均粒径を歯面隙間の寸法よりも小さくすることで、スプライン同士を噛合させた時に、微粉体が排除されることを防ぐことができる。さらに、粒径分布の最大値が歯面隙間の寸法を上回らないようにすることで、スプライン同士を噛合させた時に微粉体が排除されることをより効果的に防ぐことができる。

【0039】

第2実施形態は、第1実施形態に比べて歯面隙間の寸法を大きくしているが、歯面隙間の寸法に見合った粒径分布の微粉体を選択しているため、第1実施形態と同様に異音や振動を低減することができる。したがって、第2実施形態によれば、スプラインの加工精度を緩和することができる。

【0040】

微粉体の添加量と材質については、第1実施形態と同一であるため説明を省略する。

【0041】

以上のように、上記各実施形態によれば、高粘度のグリースを用いる場合等に比べ、組み立て時の作業性を低下させることなく、スプライン結合部の異音や振動を低減することができる。

【0042】

なお、微粉体を混入させた潤滑グリースを用いる本発明の構成は、スプライン結合部を有し、異音や振動が問題となる回転伝達機構全般に適用できるものであり、上述した実施形態に限定されるものではない。

【0043】

また、微粉体の平均粒径は、上述した第1及び第2実施形態における各値に特に限定するものではなく、歯面隙間の寸法よりも小さい他の値にすることも可能である。

【0044】

また、第1及び第2実施形態においては、微粉体の添加量を15wt%に設定しているが、スプライン結合部の異音は、回転伝達機構の稼動状態や微粉体の粒径等で変わるため、特に15wt%に拘るものではない。また、10wt%以上30wt%以下の範囲外の値にすることも可能である。

【0045】

また、第1及び第2実施形態においては、微粉体の弾性材料としてシリコーンゴムを選択したが、使用環境に耐えられるものであればこれに限定するものではない。

【0046】

また、ベースグリースは、微粉体を侵すものでなければ第1及び第2実施形態におけるベースグリースに拘るものではない。

【図面の簡単な説明】

【0047】

【図1】図1(a)は、第1実施形態に係る回転伝達機構を備えた、電動パワーステアリング装置の電動アシスト機構の一例を示す図である。図1(b)は、図1(a)におけるスプライン結合部の拡大図である。

【図2】図2は、図1(b)におけるスプライン結合部の拡大断面図であり、図2(a)は低負荷状態、図2(b)は高負荷状態の説明図である。

【符号の説明】

【0048】

1・・・・電動アシスト機構

7・・・・ウォームギヤ対

9・・・・モータ

15・・・・ウォーム軸

23・・・・回転出力軸

24・・・・回転伝達機構

25・・・・雄スプライン

29・・・・雌スプライン

30・・・・微粉体

31・・・・潤滑グリース

【特許請求の範囲】

【請求項1】

回転伝達可能にスプライン結合された駆動軸と被駆動軸とを有し、

前記駆動軸に形成された駆動軸側スプラインと前記被駆動軸に形成された被駆動軸側スプラインとの隙間に、潤滑グリースを介在させる回転伝達機構において、

前記潤滑グリースに弾性材料から成る微粉体を混入したことを特徴とする回転伝達機構。

【請求項2】

前記微粉体の平均粒径は、前記隙間の寸法よりも小さいことを特徴とする請求項1に記載の回転伝達機構。

【請求項3】

前記微粉体の粒径分布の最大値は、前記隙間の寸法以下であることを特徴とする請求項2に記載の回転伝達機構。

【請求項4】

前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上の前記微粉体を添加して形成されることを特徴とする請求項1から3のいずれか1項に記載の回転伝達機構。

【請求項5】

前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上30wt%以下の前記微粉体を添加して形成されることを特徴とする請求項4に記載の回転伝達機構。

【請求項6】

前記弾性材料は、シリコーンゴムであることを特徴とする請求項1から5のいずれか1項に記載の回転伝達機構。

【請求項7】

モータと歯車減速機とを有する電動パワーステアリング装置の電動アシスト機構に備えられ、前記駆動軸は前記モータの回転出力軸であり、前記被駆動軸は前記歯車減速機の回転入力軸であることを特徴とする請求項1から6のいずれか1項に記載の回転伝達機構。

【請求項8】

請求項1から7のいずれか1項に記載の回転伝達機構に用いられることを特徴とする前記潤滑グリース。

【請求項1】

回転伝達可能にスプライン結合された駆動軸と被駆動軸とを有し、

前記駆動軸に形成された駆動軸側スプラインと前記被駆動軸に形成された被駆動軸側スプラインとの隙間に、潤滑グリースを介在させる回転伝達機構において、

前記潤滑グリースに弾性材料から成る微粉体を混入したことを特徴とする回転伝達機構。

【請求項2】

前記微粉体の平均粒径は、前記隙間の寸法よりも小さいことを特徴とする請求項1に記載の回転伝達機構。

【請求項3】

前記微粉体の粒径分布の最大値は、前記隙間の寸法以下であることを特徴とする請求項2に記載の回転伝達機構。

【請求項4】

前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上の前記微粉体を添加して形成されることを特徴とする請求項1から3のいずれか1項に記載の回転伝達機構。

【請求項5】

前記潤滑グリースは、ベースグリースに該ベースグリースに対して10wt%以上30wt%以下の前記微粉体を添加して形成されることを特徴とする請求項4に記載の回転伝達機構。

【請求項6】

前記弾性材料は、シリコーンゴムであることを特徴とする請求項1から5のいずれか1項に記載の回転伝達機構。

【請求項7】

モータと歯車減速機とを有する電動パワーステアリング装置の電動アシスト機構に備えられ、前記駆動軸は前記モータの回転出力軸であり、前記被駆動軸は前記歯車減速機の回転入力軸であることを特徴とする請求項1から6のいずれか1項に記載の回転伝達機構。

【請求項8】

請求項1から7のいずれか1項に記載の回転伝達機構に用いられることを特徴とする前記潤滑グリース。

【図1】

【図2】

【図2】

【公開番号】特開2009−92205(P2009−92205A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−265872(P2007−265872)

【出願日】平成19年10月11日(2007.10.11)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月11日(2007.10.11)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]