回転体、転写ユニット、および画像形成装置

【課題】長期にわたって安定して回転体のクリーニングを行う。

【解決手段】無端状のベルト22の表面に当接してベルト22上の付着物を除去するクリーニングブレード24を備えた画像形成装置1において、ベルト22の表面には、当該表面の移動方向に対して傾斜する溝が形成されており、当該溝と移動方向とのなす角θが0°<θ<90°の範囲にある。

【解決手段】無端状のベルト22の表面に当接してベルト22上の付着物を除去するクリーニングブレード24を備えた画像形成装置1において、ベルト22の表面には、当該表面の移動方向に対して傾斜する溝が形成されており、当該溝と移動方向とのなす角θが0°<θ<90°の範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転体、転写ユニット、および画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置において、フルカラー画質に対して銀塩写真に近い高画質品位が望まれており、それを達成する手段として、トナーの小粒径化、球状化、ワックス等の離型剤をトナーに内包させることが提案されている。このようなトナーを使用するとともに、記録媒体へトナー像を転写させるための無端状ベルトを、ウレタンゴム等の弾性材からなるクリーニングブレードを用いてクリーニングする画像形成装置がある(例えば、特許文献1参照)。特許文献1では、クリーニング性能を向上させるために、無端状ベルトの十点平均粗さRzを0.2μm以下とし、且つ無端状ベルトの鏡面度を100以上とすることが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−225969号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の技術では、長期にわたって安定してクリーニングを行うことができない場合がある。

【0005】

本発明は、長期にわたって安定してクリーニングを行うことが可能な回転体、ならびにこれを有する転写ユニットおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る回転体は、

回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材を備えた画像形成装置に用いられる前記回転体であって、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【0007】

本発明に係る転写ユニットは、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【0008】

本発明に係る画像形成装置は、

現像剤像を形成する画像形成部と、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に前記現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【発明の効果】

【0009】

本発明によれば、長期にわたって安定してクリーニングを行うことが可能な回転体、ならびにこれを有する転写ユニットおよび画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

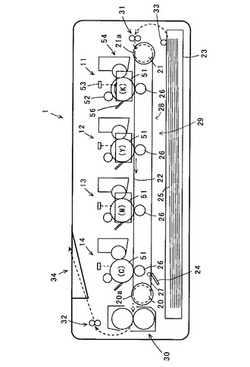

【図1】実施の形態1における画像形成装置の構成を示す概略図である。

【図2】転写ユニットの構成を示す平面図である。

【図3】ベルトの構成の一例を説明するための概略図である。

【図4】ベルトの表面部分の概略断面図である。

【図5】ベルトの構成の他の一例を示す概略図である。

【図6】実施の形態1におけるベルトの評価結果を示す図である。

【図7】Zismanプロットの一例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に従って説明する。

実施の形態1.

[画像形成装置の構成]

図1は、本実施の形態における画像形成装置1の構成を示す概略図である。画像形成装置1は、本実施の形態に係る回転体としての無端状のベルト22を用いて画像を形成する装置である。具体的には、画像形成装置1は、電子写真方式の印刷装置であり、本例では、直接転写方式のタンデム型カラー電子写真プリンタである。

【0012】

画像形成装置1は、ブラック(K)、イエロー(Y)、マゼンタ(M)、シアン(C)の各色の現像剤像としてのトナー像を形成する画像形成部11〜14を有する。画像形成部11〜14は、記録媒体としての用紙25の搬送経路に沿って上流側から順に配置される。

【0013】

画像形成部11は、静電潜像担持体としての感光体ドラム51、帯電ローラ52、LEDヘッド53、現像ユニット54、およびクリーニングブレード56を有する。帯電ローラ52は、感光体ドラム51の表面に電荷を供給して当該表面を帯電させる帯電装置である。LEDヘッド53は、帯電された感光体ドラム51の表面に、画像データに基づいて選択的に光を照射して静電潜像を形成する露光装置である。現像ユニット54は、感光体ドラム51に形成された静電潜像をトナーにより現像してトナー像を形成する現像装置である。クリーニングブレード56は、感光体ドラム51に接触して配置され、感光体ドラム51の表面に残留したトナーを除去するクリーニング装置である。なお、画像形成部11〜14は、互いに同様の構成を有しており、画像形成部12〜14の構成については説明を省略する。

【0014】

画像形成部11〜14に用紙25を供給するための構成として、画像形成装置1は、用紙25を収容する給紙カセット23と、給紙カセット23から用紙25を取り出す給紙ローラ33と、給紙ローラ33により取り出された用紙25を画像形成部に向けて搬送する搬送ローラ31とを有する。

【0015】

また、画像形成装置1は、画像形成部11〜14により形成されたトナー像を用紙25に転写するための転写ユニット29を有する。転写ユニット29の下流側には、用紙25上に形成されたトナー像を熱および圧力により定着させる定着装置である定着ユニット30が配置される。定着ユニット30の下流側には、定着ユニット30を通過した用紙25を搬送し、排出部34に排出する搬送ローラ32が配置される。

【0016】

図2は、転写ユニット29の構成を示す平面図である。図1および図2を参照すると、転写ユニット29は、ベルトユニット28と、転写装置としての転写ローラ26とを備える。ベルトユニット28は、無端状のベルト22と、ベルト22が張架された駆動ローラ20および従動ローラ(テンションローラ)21と、クリーニングブレード24と、クリーニングブレード24とベルト22を挟んで対向して配置されるサポートローラ27とを含む。ベルト22は、搬送ローラ33からの用紙25をその表面に担持するとともに、駆動ローラ20の回転によって図1の矢印方向に移動し、画像形成部11〜14に沿って用紙25を搬送する。転写ローラ26は、画像形成部11〜14のそれぞれに対応して設けられ、対応する画像形成部の感光体ドラム51とベルト22を挟んで対向して配置される。転写ローラ26は、対応する感光体ドラム51上に形成されたトナー像を、ベルト22に担持されて搬送される用紙25に転写する。クリーニングブレード24は、ベルト22の表面に当接してベルト22上の付着物を除去するクリーニング部材であり、具体的には、ベルト22上に付着したトナーを掻き取りベルト22をクリーニングする。

【0017】

駆動ローラ20および従動ローラ21の片方または両方には、ベルト22の側面部と係合してベルト22の蛇行を矯正する蛇行防止ガイド20a,21aが設けられてもよい。蛇行防止ガイドは、ベルト22の片側部に設けられてもよいし、ベルト22の両側部に設けられてもよい。図2の例では、従動ローラ21のベルト22の片側部のみに蛇行防止ガイド21aが設けられている。図2に示されるように、蛇行防止ガイドは、ベルト22の側面部に当接する傾斜部を備えたフランジ状の部材であり、その傾斜部でベルト22の側面部をガイドして横方向の移動を規制し、ベルト22の蛇行を防止する。

【0018】

なお、図1および図2には、ベルト22が2つのローラで張架される構成が例示されているが、ベルト22は、3つ以上のローラによって張架されてもよい。

【0019】

[画像形成装置の動作]

以下、画像形成装置1の動作について、図1を参照しながら説明する。なお、図1における破線矢印は、用紙25の搬送方向を示す。

【0020】

画像形成部11〜14の各々において、感光体ドラム51の表面は、電圧が印加された帯電ローラ52により帯電される。続いて、感光体ドラム51が矢印方向に回転することによって、帯電された感光体ドラム51の表面は、LEDヘッド53の付近に到達し、LEDヘッド53によって露光され、感光体ドラム51の表面に静電潜像が形成される。静電潜像は現像ユニット54により現像され、感光体ドラム51の表面にトナー像が形成される。

【0021】

一方、給紙カセット23に収納された用紙25は、給紙ローラ33によって給紙カセット23から取り出され、搬送ローラ31により、ベルト22へ搬送される。用紙25は、ベルト22に保持されて搬送され、画像形成部11〜14を順に通過する。画像形成部11〜14の各々の感光体ドラム51の表面上のトナー像は、感光体ドラム51の回転により、転写ローラ26およびベルト22の付近に搬送され、電圧が印加されている転写ローラ26とベルト22によって用紙25上に転写される。すなわち、用紙25が画像形成部11〜14を通過する際、画像形成部11〜14の感光体ドラム51上の各色のトナー像が用紙25上に順次重ねて転写され、これにより用紙25上にカラー画像が形成される。

【0022】

続いて、表面にトナー像が形成された用紙25は、ベルト22の回転によって定着ユニット30に搬送される。用紙25上のトナー像は、定着ユニット30により加圧および加熱されることにより、溶融し、用紙25上に固定される。さらに、用紙25は、搬送ローラ32により、排出部34に排出され、画像形成動作が終了する。この間、用紙25が分離した後のベルト22の表面は、クリーニングブレード24により清掃され、ベルト22上に残留したトナーやその他の異物が除去される。

【0023】

[ベルトの構成]

図3は、ベルト22の構成の一例を説明するための概略図である。図3の左側にはベルト22の斜視図が示され、右側にはベルト22の平面図が示されている。図4は、ベルト22の表面部分の概略断面図である。以下、図3および図4を参照して、ベルト22の構成について詳しく説明する。

【0024】

ベルト22の表面には、長期に安定したクリーニングを実現する等の観点より、凹凸が形成されている。具体的には、ベルト22の表面には、当該表面の移動方向22aまたはベルト22の回転軸方向22bに対して傾斜する溝22cが形成されている。溝22cの方向(溝22cが延びる方向)と移動方向22aとのなす角θaは0°<θa<90°の範囲にある。また、溝22cの方向と回転軸方向22bとのなす角θb(=90°−θa)は0°<θb<90°の範囲にある。ここで、θaは、溝22cの方向と移動方向22aとのなす角のうち小さい方の角を示し、θbは、溝22cの方向と回転軸方向22bとのなす角のうち小さい方の角を示す。なお、図3の例では、溝22cは、移動方向22aに対して右側に傾斜しているが、移動方向22aに対して左側に傾斜していてもよい。右側に傾斜した溝を有するベルトと、同じ角度だけ左側に傾斜した溝を有するベルトとについて、後述する連続印刷試験を実施したところ、結果に有意差はなかった。右側にθaだけ傾斜した溝を有するベルトと、左側にθaだけ傾斜した溝を有するベルトとは、クリーニング性について互いに同等であると言える。

【0025】

具体的には、ベルト22の表面には、周期的な溝22c(または凹凸)が形成される。より具体的には、溝22cは、当該溝22cと直交する方向に所定の間隔で周期的に形成される。一つの態様では、溝22cは、連続的に形成される。具体的には、図3に示されるように、溝22cはベルト端部まで途切れることなく形成される。また、別の一態様では、溝22cは、断続的に形成される。具体的には、図5に示されるように、溝のあるところとないところが交互になるように形成され、例えば、同程度の長さの溝が断続する。このように、溝がベルト端部まで連続せず、途中で途切れている形態であってもよい。上記いずれの態様においても、図3および図5に示されるように、溝22cは、ベルト22の表面を一方向から(例えば正面から)見た場合に複数の溝が互いに平行に並ぶように形成される。

【0026】

上記所定の間隔、すなわち溝22c間の距離は、クリーニングブレードの当接状態や摺動状態の安定化等の観点より、0.1μm以上100μm以下であることが好ましく、溝22cの間隔は均一であるほど好ましい。具体的には、溝22c間の距離は、JIS B0601:1994に規定される凹凸の平均間隔Smで表すことができ、ベルト22のSmは0.1μm以上100μm以下であることが好ましい。

【0027】

なお、溝22cの間隔や本数などの形態は、図3や図5では説明のために簡略化されており、図3や図5に示されるものに限定されない。また、溝22cは、ある程度周期的に形成されていればよく、単位長さ当たりの溝22cの本数(具体的には溝22cと直交する方向における単位長さ当たりの溝22cの本数)は、ベルト22の位置によらず同じであってもよいし、位置によって異なってもよい。

【0028】

ベルト22の表面に形成される溝22cの深さは、溝によるクリーニング不良を避ける等の観点より、2μm以下であることが好ましい。また、溝22cの深さは、長期にわたって溝の効果を維持する等の観点より、0.1μm以上であることが好ましい。具体的には、溝22cの深さは、JIS B0601:1994に規定される最大高さRyで表すことができ、ベルト22の最大高さRyは、0.1μm以上2μm以下であることが好ましい。

【0029】

本実施の形態では、ベルト22は、次の製造方法で製造される。ベルト材料の母材として、ポリアミドイミド(以下、PAIと称す)を使用し、導電性発現のために、カーボンブラックを適量配合し、N−メチルピロリドン(以下、NMPと称す)溶液中にて攪拌混合し、回転成型により、膜厚100μm、内径φ198mmの寸法に成型した後、230mmの幅長に適宜切断することによって、ベルト22が得られる。このとき、ベルト表面の凹凸の粗さや、溝22cの深さ、θaまたはθbの大きさなど、ベルト表面の形状は、回転成型の金型表面に溝を研磨により形成し、金型表面の形状をベルト表面に転写することにより得られる。例えば、ベルト22上の溝22cの深さは、金型表面の溝の深さを変更することにより調整される。

【0030】

ただし、ベルト22の製造方法は、上記に限定されない。例えば、ベルト表面に形成される凹凸は、回転成型時に金型面を転写する方法以外の方法で形成されてもよく、回転成型やディップ成型で成型したベルトの表面を研磨することにより形成されてもよい。また、ベルト22は、単層である必要はなく、複数の層により構成されてもよい。このとき、ベルト表面に凹凸を形成する方法としては、先に示したように研磨して凹凸を形成する方法や、表面コートの際に刷毛目等で形成される凹凸を利用する方法がある。

【0031】

また、ベルト22の材料は、PAIに限定されず、耐久性や機械的特性の観点から、ベルト駆動時の張力変形が一定範囲であることが望ましく、また蛇行防止ガイド20aのような蛇行防止手段との摺動を繰り返し受けることによる、端部磨耗、端部オレ、ワレ等のダメージを受けにくい材料であることが望ましく、例えば、本実施の形態で使用するPAIと同様に、ヤング率が2000Mpa以上、好ましくは3000Mpa以上である、ポリイミド(PI)、ポリカーボネート(PC)、ポリアミド(PA)、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVdF)、エチレン−四フッ化エチレン共重合体(ETFE)等の樹脂、またはこれらを混合した樹脂系のものであってもよい。

【0032】

また、ベルト22を回転成型にて製造するにあたり、その溶媒は使用される材料によって適宜決定されるが、非プロトン性極性溶媒が良く用いられ、特にN,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジメチルスルホキシド、先に挙げたNMPや、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単独で用いても良く、混合溶媒として使用しても良い。一方、ベルト22を押出し成型にて製造する場合には、無溶剤にて成型が可能である。

【0033】

また、カーボンブラックは、ファーネスブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック等が挙げられ、これらは単独使用することもでき、または複数種類のカーボンブラックを併用しても良い。これらのカーボンブラックの種類は、目的とする導電性により適宜選択することができるが、本実施の形態における画像形成装置に使用されるベルトには、特にチャンネルブラック、ファーネスブラックが、所定の抵抗を得るために好適に用いられ、その用途によっては、酸化処理、グラフト処理等の酸化劣化防止したものや、溶媒への分散性を向上させたものを用いると好ましい。カーボンブラックの含有量は、その目的に応じて添加するカーボンブラックの種類により適宜決定されるが、本実施の形態における画像形成装置に使用されるベルトでは、その機械的強度等から、その樹脂固形分に対し、3〜40重量%、より好ましくは3〜30重量%である。

【0034】

また、導電性を付加する手段としては、カーボンブラックの導電性を利用する手段に限定されず、ベルト基材に導電性樹脂を使用し、樹脂基材の持つ導電性を利用する手段を用いても良く、また、イオン導電化剤を添加してイオン導電性を持たせる手段を用いても良い。

【0035】

[ベルトの評価]

上記実施の形態1の製造方法により、角度θbおよび溝深さRyが異なるサンプルNo.1〜No.17の17種類のベルトを作製し、評価した。具体的には、作成した各ベルトを上記画像形成装置1にベルト22として装着し、連続印刷試験を行い、各ベルトの評価を行った。なお、以下の説明では、ベルト22や溝22c等の符号を適宜省略する。

【0036】

この評価では、JIS B0601:1994に基づき、ベルトの溝間の間隔としてSmを計測し、ベルトの溝の深さとしてRyを計測した。具体的には、(株)キーエンス製のレーザー顕微鏡VK8500を用いて、ベルトの表面形状の観察を行い、ベルト表面の溝22cと直交する方向の粗さ曲線のSmおよびRyを計測した。レーザー顕微鏡では、表面の形態を観察しながら粗さの測定が可能であるため、ベルト表面に形成された溝(または凹凸線)と直交する線の線粗さを測定することが可能であり、ベルト表面に形成された凹凸形状を計測する手段として有効である。各ベルトの溝深さRyは表1に示される通りであり、各ベルトの溝間距離Smは3μmであった。

【0037】

連続印刷試験に用いるトナーとしては、主構成組成としてスチレンーアクリル共重合体を用い、乳化重合法によりパラフィンワックスを9重量部内包し、体積平均粒径7μmで平均真球度0.95のものを使用した。これは、転写効率向上、定着の離型剤レス、及びドット再現性や解像度に優れた現像を行なう事により、画像のシャープネス、高画像品位を得ることができることより選択した。

【0038】

また、ベルトのクリーニング手段としては、ゴム硬度JIS A83°、厚さ1.5mmのウレタンゴムにより形成されたクリーニングブレードであって、ベルトに対する線圧が4.3g/mmになるように設定されたものを用いた。これは、ウレタンゴム等の弾性材からなるブレード方式が、上記残留トナーや異物等を除去する機能に優れ、その構成が簡単かつコンパクトで低コストであるからである。また、ゴム材料としてウレタンゴムを用いたのは、高硬度でしかも弾性に富み、耐磨耗性、機械的強度、耐油性、耐オゾン性等に卓越しているからである。

【0039】

連続印刷試験では、記録用紙としてA4サイズのPPC(Plain Paper Copy)用紙を用い、温度23℃/湿度50%RHの環境下で、ブラック(K)、イエロー(Y)、マゼンダ(M)、シアン(C)の4色の1%横帯パターンの両面連続印刷を、100K枚実施した。この連続印刷試験では、クリーニングブレードがベルトの回転に巻き込まれてめくれる現象である「ブレードメクレ」、クリーニングブレードの鳴き(異音)、およびトナーがクリーニングブレードをすり抜け線状にベルト上に残存する現象である「トナーのすり抜け(クリーニング不良)」の発生の有無を評価した。ブレードメクレが発生した場合には、その時点で評価を終了した。また、トナーのすり抜けが発生した場合にも、その時点で評価を終了した。ブレードの鳴きが発生した場合には、評価を継続した。

【0040】

表1および図6に評価結果を示す。

表1には、評価されたサンプルNo.1〜No.17の17種類のベルトについて、溝の傾斜角度θb、溝の深さRy、評価結果、および総合判定が記されている。サンプルNo.1〜No.3,No.16〜No.17の5つのベルトは、0°<θb<90°を満たさず、比較例である。評価結果には、ブレードメクレおよびブレードの鳴きについての評価結果と、トナーのすり抜けについての評価結果とがある。

【0041】

ブレードメクレおよびブレードの鳴きについての評価結果について、

白丸印「○」は、ブレードメクレもブレードの鳴きも発生しなかったことを示し、

白三角印「△」は、ブレードメクレは発生しなかったが、ブレードの鳴きが発生したことを示し、

バツ印「×」は、ブレードメクレが発生したことを示す。

【0042】

また、トナーのすり抜けについての評価結果について、

白丸印「○」は、トナーのすり抜けが発生しなかったことを示し、

白三角印「△」は、トナーのすり抜けが発生したことを示す。

【0043】

さらに、ブレードメクレ評価およびトナーすり抜け評価の総合判定について、

白丸印「○」は、ブレードメクレおよびブレードの鳴きが発生せず、且つ、トナーのすり抜けも発生しなかったことを示し、

白三角印「△」は、ブレードメクレおよびブレードの鳴きは発生しなかったが、トナーのすり抜けが発生したことを示し、

バツ印「×」は、ブレードの鳴きが発生し、且つ、トナーのすり抜けが発生したことを示し、

黒四角印「■」は、ブレードメクレが発生したことを示す。

【0044】

図6は、横軸を角度θbとし縦軸を溝深さRyとするマップに、サンプルNo.2〜No.17のベルトの総合判定をプロットしたものである。

【0045】

【表1】

【0046】

評価結果より、ベルト表面に溝を形成することがブレードメクレの防止に効果的であることが分かった。また、溝をベルト表面の移動方向(または回転軸方向)に対して傾斜させることで、クリーニング性と耐ブレードメクレ性との両立が可能となることが分かった。

【0047】

具体的には、比較例であるNo.1のベルトでは、ブレードメクレが発生した。この結果は、ベルト表面に溝(または凹凸線)が存在しない場合、ベルト表面が平滑であり、ベルトとクリーニングブレードとの接触面積が大きいため、ベルトとクリーニングブレードとの摩擦力が大きく、ブレードのメクレが発生し易いことを示唆している。

【0048】

比較例であるNo.2およびNo.3のベルトでは、ブレードの鳴きおよびトナーのすり抜けが発生した。これらのベルトでは、溝と回転軸方向とのなす角θbが0°であり、ベルト表面の凹凸の凹部(溝)と凸部とがブレード稜線と平行であるため、ベルトの進行に伴って、ベルト上の凹凸、特に凸部にブレードが引っ掛かることでスティックスリップが起こり、ブレードの鳴きが発生したと考えられる。また、ブレードのスティックスリップにより、ブレードのベルトに対する線圧が不均一になり、トナーのすり抜けが発生したと考えられる。

【0049】

また、比較例であるNo.16およびNo.17のベルトでは、初期にはブレードメクレやトナーのすり抜けは発生しなかったが、印字枚数を重ねると、トナーのすり抜けが発生した。評価終了後、実体顕微鏡にてブレードのベルトとの接点(稜線)を観察すると、局所的に摩耗した箇所や欠けている箇所が存在した。溝と回転軸方向とのなす角θbが90°であるため、ベルト表面上の凸部が、ブレードのエッジに対して常に同じ部分に接することとなり、ブレードに対して局所的に応力がかかり、ベルトの回転数の増加に伴って、局所的な摩耗やブレードの欠けが発生したと考えられる。そして、ベルト上に残存したトナーは、ブレードの局所的に摩耗した部位や欠けた部位からすり抜けたものであると考えられる。

【0050】

ベルト表面に0°<θb<90°を満たす傾斜した溝を有する本実施の形態に係るNo.4〜No.15のベルトでは、ブレードメクレおよびブレードの鳴きは発生せず、トナーのすり抜けも概ね発生しなかった。この結果と比較例No.1との比較から、ベルト表面に溝(または凹凸)を形成することにより、ベルトとクリーニングブレードとの接触面積を小さくすることができ、ベルトに対するクリーニングブレードの当接状態および摺動状態を安定化させることができ、クリーニングブレードのベルト回転に伴う巻き込みを防止することができると考えられる。また、比較例No.2およびNo.3との比較から、θb>0°とすることにより、ブレードがベルト上の凸部に引っ掛かることによるスティックスリップを抑制することができ、ベルトに対するクリーニングブレードの当接状態および摺動状態を安定化させることができ、ブレードの鳴きやトナーのすり抜けを防止することができると考えられる。また、比較例No.16およびNo.17との比較から、θb<90°とすることにより、ベルトの凸部がブレードの特定の位置に常に接することを回避することができ、ブレードの局所的な摩耗や欠けを防止することができると考えられる。

【0051】

No.6、No.10、およびNo.15のベルトでは、トナーのすり抜けが発生した。これらのベルトでは、ベルト表面の溝にトナーが埋没していることが確認された。これらのベルトでは、ベルト上の溝が深い(2.9〜3.1μm)ため、トナーがブレードによって十分に掻き取れず、溝に埋没したものと考えられる。一方、本実施の形態に係る他のベルトでは、溝の深さは0.1〜2.0μmと比較的浅く、トナーのすり抜けは発生しなかった。このことから、高いクリーニング性能を得る観点より、ベルト表面に形成される溝の深さは、2μm以下であることが好ましい。さらに、溝の深さが0.1μm未満である場合には、印刷枚数の増加につれて、ベルトの摩耗やトナーのワックス成分等の付着等によって、溝が消失してしまうことがある。このため、ブレードメクレやトナーのすり抜けを抑え、ベルトの寿命まで安定してベルトを走行させるためには、溝の深さを0.1μm以上とすることが望ましい。そのため、本例では、溝の深さRyが0.1μm以上のベルトについて評価を行った。

【0052】

表1に示される評価結果より、スティックスリップによるブレードの鳴きおよびトナーのすり抜けを確実に防止する観点から、角度θbは15°以上であることが好ましい。また、局所的な摩耗によるトナーのすり抜けを確実に防止する観点から、角度θbは85°以下であることが好ましい。

【0053】

図6において、太い実線で囲まれた矩形領域は、ブレードメクレ、ブレードの鳴き、およびトナーのすり抜けについて良好な結果が得られることが確認された領域を示す。図6より、好適な一態様では、角度θbは15°≦θb≦85°の範囲にあり、且つ、溝の深さRyは0.1μm≦Ry≦2μmの範囲にある。

【0054】

[効果]

以上の通り、本実施の形態では、回転体(具体的にはベルト)の表面に、表面の移動方向に対して傾斜する溝が形成され、当該溝と表面の移動方向とのなす角θaが0°<θa<90°の範囲にある。これにより、本実施の形態によれば、長期にわたって安定して回転体のクリーニングを行うことが可能となる。具体的には、表面に溝を形成することにより、クリーニング部材と回転体との接触面積を小さくすることができ、回転体に対するクリーニング部材の当接状態または摺動状態を安定化させることができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードと回転体との摩擦力を低減させることができ、ブレードメクレを防止することができる。また、θa<90°(θb>0°)とすることにより、回転体表面の凸部とクリーニング部材との引っ掛かりを低減することができ、回転体に対するクリーニング部材の当接状態または摺動状態を安定化させることができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードの振動を抑えることができ、当該振動によるブレードの鳴きやトナーのすり抜けを防止することができる。さらに、θa>0°(θb<90°)とすることにより、回転体表面の凸部がクリーニング部材の特定の部分に常に接触することを避け、クリーニング部材の特定の部分の摩耗や劣化を防止することができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードの局所的な摩耗や劣化によるトナーのすり抜けを防止することができる。

【0055】

一つの態様では、回転体の表面に形成される溝の深さは、2μm以下である。本態様によれば、高いクリーニング性能を得ることができる。具体的には、溝にトナーが埋没することによるクリーニング不良を防止することができる。

【0056】

実施の形態2.

以下、実施の形態2における画像形成装置について説明する。本実施の形態における画像形成装置は、実施の形態1のものと殆ど同じであるので、以下の説明では、実施の形態1と同様の部分については説明を省略または簡略化し、実施の形態1と同一または対応する要素については同一の符号を付す。

【0057】

ベルト22の表面には、実施の形態1と同様に、溝22cが形成される。本実施の形態では、さらに、ベルト22は、その表面の臨界表面張力γcが42mN/m以下となるように構成される。表面の臨界表面張力γcは、例えば撥水剤の添加により調整される。

【0058】

以下、本実施の形態2におけるベルトの評価について説明する。

表面離型性の異なるサンプルNo.1〜No.6の6種類のベルトを作製し、各ベルトを画像形成装置1にベルト22として装着し、連続印刷試験を行い、各ベルトの評価を行った。なお、以下の説明では、ベルト22や溝22c等の符号を適宜省略する。

【0059】

具体的には、実施の形態1の製造方法により、表面に、θb=85°、Sm=2.9μm、Ry=1.0μmである周期的な溝を有するPAI製の6つのベルトを作製した。このとき、ベルト表面の撥油性能を向上させるため、PAI樹脂中にフルオロアルキル基を主鎖とする撥水剤を添加し、ベルト表面の離型性の調整を行い、表面離型性の異なる6種類のベルトを作製した。ここで、撥水剤の添加量が多いと離型性が高くなり、撥水剤の添加量が少ないと離型性は悪くなり樹脂特有の臨界表面張力γcに近づく。ただし、添加剤を過剰に加えると、経時で添加剤が表面へブリードする現象が発生しやすく、ブリード物が感光体へ付着し、画像欠陥を引き起こすことがある。このため、離型性を高くする際には、撥水剤の添加量に十分留意する必要がある。

【0060】

各ベルトの表面の離型性は、Zisman法から求めた臨界表面張力γcによって評価した。一般的に、測定対象の固体表面に液体を滴下した場合、固体表面よりも液体の表面張力が大きければ、液体はその液滴を保ち、逆に固体表面よりも液体の表面張力が小さければ、液滴はよく広がって濡れる状態となる。Zisman法では、表面張力が異なる数種類の液体について固体表面に対する接触角を測定し、各液体の接触角の余弦を各液体の表面張力に対してプロットすると直線が得られる。そして、この直線上で余弦が1(完全に濡れた状態)となるときの表面張力を、測定対象の固体表面の臨界表面張力γcとして求める。臨界表面張力γcが小さいほど離型性が高い表面であると言える。本例では、n−ドデカン(25.0mN/m)、ジヨードメタン(50.8mN/m)、純水(72.8mN/m)の3種類の液体について、ベルト表面に対する接触角θを測定し、得られた各液体の接触角θの余弦cosθを、各液体の表面張力γに対してプロットして図7に示されるようなZismanプロットを作成し、ベルト表面の臨界表面張力γcを算出した。具体的には、Zismanプロットの近似直線L1と、cosθ=1の直線L2との交点における表面張力の値を臨界表面張力γcとして求めた。上記接触角θの測定は、協和界面科学(株)社製接触角計CA−X型を用いて、温度25℃/湿度50%RH環境下で行われた。なお、臨界表面張力が大きく、表面張力の小さな液体、特にn−ドデカンの接触角を測定できない(液滴が形成されず、完全に濡れてしまう)ベルトについては、ジヨードメタンおよび純水の接触角の測定結果から臨界表面張力γcを算出した。

【0061】

連続印刷試験では、実施の形態1と同じトナー、クリーニングブレード、および記録用紙を用い、HH環境(温度28℃/湿度80%RH)で、ブラック(K)、イエロー(Y)、マゼンダ(M)、シアン(C)の4色の25%横帯パターンの両面連続印刷を、100K枚実施し、ブレードメクレの発生の有無を評価した。続いて、評価対象のベルトが装着された画像形成装置をHH環境からLL環境(温度10℃/湿度20%RH)に移動させ、電源OFFの状態でLL環境下に静置し、48時間後に画像形成装置の電源を入れ、起動直後のイニシャル動作時(ベルトの回転時)に、異音(ブレードのビビリ音)が発生するかどうかを調査した。

【0062】

表2に評価結果を示す。

表2には、評価されたサンプルNo.1〜No.6の6種類のベルトについて、溝の傾斜角度θb、溝の間隔Sm、溝の深さRy、臨界表面張力γc、および評価結果が記されている。サンプルNo.6のベルトは、臨界表面張力γcが42mN/mより大きく、比較例である。評価結果には、ブレードメクレについての評価結果と、異音についての評価結果とがある。

【0063】

ブレードメクレの評価結果について、

白丸印「○」は、ブレードメクレが発生しなかったことを示し、

バツ印「×」は、ブレードメクレが発生したことを示す。

【0064】

また、異音(ブレードのビビリ音)の評価について、

白丸印「○」は、異音が発生しなかったことを示し、

バツ印「×」は、異音が発生したことを示す。

【0065】

【表2】

【0066】

表2に示されるように、評価の結果、ブレードメクレは確認されなかった。これは、ベルト表面に凹凸形状が形成されているためと考えられる。

【0067】

しかし、No.6のベルトでは、LL環境での異音評価において、ブレード当接部位から異音が発生した。これは、ベルトの臨界表面張力γcが47mN/mと大きく、離型性が乏しいためであると考えられる。離型性が乏しいと、トナー由来のワックス成分がベルトに付着しやすくなると同時に、付着したワックス成分を掻き取りにくくなるため、印刷枚数の増加につれて、ベルト表面にワックス成分が堆積してしまう。また、低温のLL環境化では、堆積したワックス成分が固着し、ブレードとベルトとの摩擦力を高めるため、ベルトの駆動に伴って異音が発生してしまうと考えられる。また、LL環境では、ベルト表面に付着したワックス成分が凹凸形状の凹部(溝)に堆積および固着してしまうため、ベルト表面が平滑になってしまい、ブレードとベルトとの摩擦力が増大し、異音の発生が誘引されると考えられる。

【0068】

一方、臨界表面張力γcが42mN/m以下であり比較的小さいNo.1〜No.5のベルトについては、異音は発生しなかった。これらのベルトでは、離型性が高く、HH環境においてもワックス成分が付着し難く、且つ、付着したワックス成分を掻き取りやすいため、ワックス成分がベルト表面に堆積せず、LL環境においても異音が発生しなかったものと考えられる。

【0069】

以上の結果より、ベルト表面の臨界表面張力γcは42mN/m以下であることが好ましく、さらに、ベルトに対するブレードの滑り性向上の観点から、臨界表面張力γcは小さいほど好ましい。

【0070】

固体表面の臨界表面張力γcとは、表面張力がγlの液体を固体表面に滴下し液滴が形成されたときに、その液滴と固体表面とのなす角が0°となった場合に、γc=γlとなることを示している。すなわち、γcは、理論上0よりも大きい。しかし、測定する固体の表面形状や、測定する液体と固体とのSP値(溶解度パラメータ)の関係によっては、γcが計算上0を下回ることがある。しかし、固体表面のγcが計算上0を下回る場合、当該固体表面の臨界表面張力が小さいことは明らかである。具体的には、上記3種類の液体を用いて測定および算出されるベルト表面の臨界表面張力γcは、計算上0を下回る場合も含めて、小さいほど離型性が高いことを示し、小さいほど異音に対して好ましい。

【0071】

以上説明した本実施の形態2によれば、上記実施の形態1の効果の他に、以下の効果が得られ得る。

本実施の形態では、回転体(具体的にはベルト)の表面の臨界表面張力が42mN/m以下とされる。これにより、本実施の形態によれば、トナー由来成分などの回転体表面への付着を抑制することができる。これにより、長期にわたって安定して回転体のクリーニングを行うことが可能となる。例えば、使用環境によらず、長期にわたって異音が発生することなく、安定してベルトを走行させることが可能になる。

【0072】

なお、本発明は、上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々の態様で実施することができる。例えば、上記の説明では、図1に示される画像形成装置(カラープリンタ)を例示したが、本発明は、他のタイプのプリンタ、複写機、ファクシミリ装置等、他の画像形成装置に適用されてもよい。また、上記の説明では、記録媒体を担持して搬送する回転体(ベルト)を例示したが、本発明は、画像形成装置用の他の回転体に適用されてもよく、例えば、感光体からトナー像が転写され、トナー像を担持して搬送する中間転写体に適用されてもよい。また、回転体は、無端状のベルトに限られず、無端状の部材であればよく、例えばドラムでもよい。したがって、例えば、実施の形態1に例示された転写ユニットの代わりに、中間転写ドラムと、当該中間転写ドラム上に現像剤像を転写する1次転写装置と、中間転写ドラム上の現像剤像を記録媒体に転写する2次転写装置と、中間転写ドラム上の付着物を除去するクリーニング部材とを有する転写ユニットが用いられてもよい。

【符号の説明】

【0073】

1 画像形成装置、 11〜14 画像形成部、 22 ベルト、 22a 表面の移動方向、 22b 回転軸方向、 22c 溝、 24 クリーニングブレード、 26 転写ローラ、 29 転写ユニット。

【技術分野】

【0001】

本発明は、回転体、転写ユニット、および画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置において、フルカラー画質に対して銀塩写真に近い高画質品位が望まれており、それを達成する手段として、トナーの小粒径化、球状化、ワックス等の離型剤をトナーに内包させることが提案されている。このようなトナーを使用するとともに、記録媒体へトナー像を転写させるための無端状ベルトを、ウレタンゴム等の弾性材からなるクリーニングブレードを用いてクリーニングする画像形成装置がある(例えば、特許文献1参照)。特許文献1では、クリーニング性能を向上させるために、無端状ベルトの十点平均粗さRzを0.2μm以下とし、且つ無端状ベルトの鏡面度を100以上とすることが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−225969号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来の技術では、長期にわたって安定してクリーニングを行うことができない場合がある。

【0005】

本発明は、長期にわたって安定してクリーニングを行うことが可能な回転体、ならびにこれを有する転写ユニットおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る回転体は、

回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材を備えた画像形成装置に用いられる前記回転体であって、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【0007】

本発明に係る転写ユニットは、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【0008】

本発明に係る画像形成装置は、

現像剤像を形成する画像形成部と、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に前記現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする。

【発明の効果】

【0009】

本発明によれば、長期にわたって安定してクリーニングを行うことが可能な回転体、ならびにこれを有する転写ユニットおよび画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施の形態1における画像形成装置の構成を示す概略図である。

【図2】転写ユニットの構成を示す平面図である。

【図3】ベルトの構成の一例を説明するための概略図である。

【図4】ベルトの表面部分の概略断面図である。

【図5】ベルトの構成の他の一例を示す概略図である。

【図6】実施の形態1におけるベルトの評価結果を示す図である。

【図7】Zismanプロットの一例を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に従って説明する。

実施の形態1.

[画像形成装置の構成]

図1は、本実施の形態における画像形成装置1の構成を示す概略図である。画像形成装置1は、本実施の形態に係る回転体としての無端状のベルト22を用いて画像を形成する装置である。具体的には、画像形成装置1は、電子写真方式の印刷装置であり、本例では、直接転写方式のタンデム型カラー電子写真プリンタである。

【0012】

画像形成装置1は、ブラック(K)、イエロー(Y)、マゼンタ(M)、シアン(C)の各色の現像剤像としてのトナー像を形成する画像形成部11〜14を有する。画像形成部11〜14は、記録媒体としての用紙25の搬送経路に沿って上流側から順に配置される。

【0013】

画像形成部11は、静電潜像担持体としての感光体ドラム51、帯電ローラ52、LEDヘッド53、現像ユニット54、およびクリーニングブレード56を有する。帯電ローラ52は、感光体ドラム51の表面に電荷を供給して当該表面を帯電させる帯電装置である。LEDヘッド53は、帯電された感光体ドラム51の表面に、画像データに基づいて選択的に光を照射して静電潜像を形成する露光装置である。現像ユニット54は、感光体ドラム51に形成された静電潜像をトナーにより現像してトナー像を形成する現像装置である。クリーニングブレード56は、感光体ドラム51に接触して配置され、感光体ドラム51の表面に残留したトナーを除去するクリーニング装置である。なお、画像形成部11〜14は、互いに同様の構成を有しており、画像形成部12〜14の構成については説明を省略する。

【0014】

画像形成部11〜14に用紙25を供給するための構成として、画像形成装置1は、用紙25を収容する給紙カセット23と、給紙カセット23から用紙25を取り出す給紙ローラ33と、給紙ローラ33により取り出された用紙25を画像形成部に向けて搬送する搬送ローラ31とを有する。

【0015】

また、画像形成装置1は、画像形成部11〜14により形成されたトナー像を用紙25に転写するための転写ユニット29を有する。転写ユニット29の下流側には、用紙25上に形成されたトナー像を熱および圧力により定着させる定着装置である定着ユニット30が配置される。定着ユニット30の下流側には、定着ユニット30を通過した用紙25を搬送し、排出部34に排出する搬送ローラ32が配置される。

【0016】

図2は、転写ユニット29の構成を示す平面図である。図1および図2を参照すると、転写ユニット29は、ベルトユニット28と、転写装置としての転写ローラ26とを備える。ベルトユニット28は、無端状のベルト22と、ベルト22が張架された駆動ローラ20および従動ローラ(テンションローラ)21と、クリーニングブレード24と、クリーニングブレード24とベルト22を挟んで対向して配置されるサポートローラ27とを含む。ベルト22は、搬送ローラ33からの用紙25をその表面に担持するとともに、駆動ローラ20の回転によって図1の矢印方向に移動し、画像形成部11〜14に沿って用紙25を搬送する。転写ローラ26は、画像形成部11〜14のそれぞれに対応して設けられ、対応する画像形成部の感光体ドラム51とベルト22を挟んで対向して配置される。転写ローラ26は、対応する感光体ドラム51上に形成されたトナー像を、ベルト22に担持されて搬送される用紙25に転写する。クリーニングブレード24は、ベルト22の表面に当接してベルト22上の付着物を除去するクリーニング部材であり、具体的には、ベルト22上に付着したトナーを掻き取りベルト22をクリーニングする。

【0017】

駆動ローラ20および従動ローラ21の片方または両方には、ベルト22の側面部と係合してベルト22の蛇行を矯正する蛇行防止ガイド20a,21aが設けられてもよい。蛇行防止ガイドは、ベルト22の片側部に設けられてもよいし、ベルト22の両側部に設けられてもよい。図2の例では、従動ローラ21のベルト22の片側部のみに蛇行防止ガイド21aが設けられている。図2に示されるように、蛇行防止ガイドは、ベルト22の側面部に当接する傾斜部を備えたフランジ状の部材であり、その傾斜部でベルト22の側面部をガイドして横方向の移動を規制し、ベルト22の蛇行を防止する。

【0018】

なお、図1および図2には、ベルト22が2つのローラで張架される構成が例示されているが、ベルト22は、3つ以上のローラによって張架されてもよい。

【0019】

[画像形成装置の動作]

以下、画像形成装置1の動作について、図1を参照しながら説明する。なお、図1における破線矢印は、用紙25の搬送方向を示す。

【0020】

画像形成部11〜14の各々において、感光体ドラム51の表面は、電圧が印加された帯電ローラ52により帯電される。続いて、感光体ドラム51が矢印方向に回転することによって、帯電された感光体ドラム51の表面は、LEDヘッド53の付近に到達し、LEDヘッド53によって露光され、感光体ドラム51の表面に静電潜像が形成される。静電潜像は現像ユニット54により現像され、感光体ドラム51の表面にトナー像が形成される。

【0021】

一方、給紙カセット23に収納された用紙25は、給紙ローラ33によって給紙カセット23から取り出され、搬送ローラ31により、ベルト22へ搬送される。用紙25は、ベルト22に保持されて搬送され、画像形成部11〜14を順に通過する。画像形成部11〜14の各々の感光体ドラム51の表面上のトナー像は、感光体ドラム51の回転により、転写ローラ26およびベルト22の付近に搬送され、電圧が印加されている転写ローラ26とベルト22によって用紙25上に転写される。すなわち、用紙25が画像形成部11〜14を通過する際、画像形成部11〜14の感光体ドラム51上の各色のトナー像が用紙25上に順次重ねて転写され、これにより用紙25上にカラー画像が形成される。

【0022】

続いて、表面にトナー像が形成された用紙25は、ベルト22の回転によって定着ユニット30に搬送される。用紙25上のトナー像は、定着ユニット30により加圧および加熱されることにより、溶融し、用紙25上に固定される。さらに、用紙25は、搬送ローラ32により、排出部34に排出され、画像形成動作が終了する。この間、用紙25が分離した後のベルト22の表面は、クリーニングブレード24により清掃され、ベルト22上に残留したトナーやその他の異物が除去される。

【0023】

[ベルトの構成]

図3は、ベルト22の構成の一例を説明するための概略図である。図3の左側にはベルト22の斜視図が示され、右側にはベルト22の平面図が示されている。図4は、ベルト22の表面部分の概略断面図である。以下、図3および図4を参照して、ベルト22の構成について詳しく説明する。

【0024】

ベルト22の表面には、長期に安定したクリーニングを実現する等の観点より、凹凸が形成されている。具体的には、ベルト22の表面には、当該表面の移動方向22aまたはベルト22の回転軸方向22bに対して傾斜する溝22cが形成されている。溝22cの方向(溝22cが延びる方向)と移動方向22aとのなす角θaは0°<θa<90°の範囲にある。また、溝22cの方向と回転軸方向22bとのなす角θb(=90°−θa)は0°<θb<90°の範囲にある。ここで、θaは、溝22cの方向と移動方向22aとのなす角のうち小さい方の角を示し、θbは、溝22cの方向と回転軸方向22bとのなす角のうち小さい方の角を示す。なお、図3の例では、溝22cは、移動方向22aに対して右側に傾斜しているが、移動方向22aに対して左側に傾斜していてもよい。右側に傾斜した溝を有するベルトと、同じ角度だけ左側に傾斜した溝を有するベルトとについて、後述する連続印刷試験を実施したところ、結果に有意差はなかった。右側にθaだけ傾斜した溝を有するベルトと、左側にθaだけ傾斜した溝を有するベルトとは、クリーニング性について互いに同等であると言える。

【0025】

具体的には、ベルト22の表面には、周期的な溝22c(または凹凸)が形成される。より具体的には、溝22cは、当該溝22cと直交する方向に所定の間隔で周期的に形成される。一つの態様では、溝22cは、連続的に形成される。具体的には、図3に示されるように、溝22cはベルト端部まで途切れることなく形成される。また、別の一態様では、溝22cは、断続的に形成される。具体的には、図5に示されるように、溝のあるところとないところが交互になるように形成され、例えば、同程度の長さの溝が断続する。このように、溝がベルト端部まで連続せず、途中で途切れている形態であってもよい。上記いずれの態様においても、図3および図5に示されるように、溝22cは、ベルト22の表面を一方向から(例えば正面から)見た場合に複数の溝が互いに平行に並ぶように形成される。

【0026】

上記所定の間隔、すなわち溝22c間の距離は、クリーニングブレードの当接状態や摺動状態の安定化等の観点より、0.1μm以上100μm以下であることが好ましく、溝22cの間隔は均一であるほど好ましい。具体的には、溝22c間の距離は、JIS B0601:1994に規定される凹凸の平均間隔Smで表すことができ、ベルト22のSmは0.1μm以上100μm以下であることが好ましい。

【0027】

なお、溝22cの間隔や本数などの形態は、図3や図5では説明のために簡略化されており、図3や図5に示されるものに限定されない。また、溝22cは、ある程度周期的に形成されていればよく、単位長さ当たりの溝22cの本数(具体的には溝22cと直交する方向における単位長さ当たりの溝22cの本数)は、ベルト22の位置によらず同じであってもよいし、位置によって異なってもよい。

【0028】

ベルト22の表面に形成される溝22cの深さは、溝によるクリーニング不良を避ける等の観点より、2μm以下であることが好ましい。また、溝22cの深さは、長期にわたって溝の効果を維持する等の観点より、0.1μm以上であることが好ましい。具体的には、溝22cの深さは、JIS B0601:1994に規定される最大高さRyで表すことができ、ベルト22の最大高さRyは、0.1μm以上2μm以下であることが好ましい。

【0029】

本実施の形態では、ベルト22は、次の製造方法で製造される。ベルト材料の母材として、ポリアミドイミド(以下、PAIと称す)を使用し、導電性発現のために、カーボンブラックを適量配合し、N−メチルピロリドン(以下、NMPと称す)溶液中にて攪拌混合し、回転成型により、膜厚100μm、内径φ198mmの寸法に成型した後、230mmの幅長に適宜切断することによって、ベルト22が得られる。このとき、ベルト表面の凹凸の粗さや、溝22cの深さ、θaまたはθbの大きさなど、ベルト表面の形状は、回転成型の金型表面に溝を研磨により形成し、金型表面の形状をベルト表面に転写することにより得られる。例えば、ベルト22上の溝22cの深さは、金型表面の溝の深さを変更することにより調整される。

【0030】

ただし、ベルト22の製造方法は、上記に限定されない。例えば、ベルト表面に形成される凹凸は、回転成型時に金型面を転写する方法以外の方法で形成されてもよく、回転成型やディップ成型で成型したベルトの表面を研磨することにより形成されてもよい。また、ベルト22は、単層である必要はなく、複数の層により構成されてもよい。このとき、ベルト表面に凹凸を形成する方法としては、先に示したように研磨して凹凸を形成する方法や、表面コートの際に刷毛目等で形成される凹凸を利用する方法がある。

【0031】

また、ベルト22の材料は、PAIに限定されず、耐久性や機械的特性の観点から、ベルト駆動時の張力変形が一定範囲であることが望ましく、また蛇行防止ガイド20aのような蛇行防止手段との摺動を繰り返し受けることによる、端部磨耗、端部オレ、ワレ等のダメージを受けにくい材料であることが望ましく、例えば、本実施の形態で使用するPAIと同様に、ヤング率が2000Mpa以上、好ましくは3000Mpa以上である、ポリイミド(PI)、ポリカーボネート(PC)、ポリアミド(PA)、ポリエーテルエーテルケトン(PEEK)、ポリフッ化ビニリデン(PVdF)、エチレン−四フッ化エチレン共重合体(ETFE)等の樹脂、またはこれらを混合した樹脂系のものであってもよい。

【0032】

また、ベルト22を回転成型にて製造するにあたり、その溶媒は使用される材料によって適宜決定されるが、非プロトン性極性溶媒が良く用いられ、特にN,N−ジメチルアセトアミド、N,N−ジエチルホルムアミド、N,N−ジメチルスルホキシド、先に挙げたNMPや、ピリジン、テトラメチレンスルホン、ジメチルテトラメチレンスルホン等が挙げられる。これらは単独で用いても良く、混合溶媒として使用しても良い。一方、ベルト22を押出し成型にて製造する場合には、無溶剤にて成型が可能である。

【0033】

また、カーボンブラックは、ファーネスブラック、チャンネルブラック、ケッチェンブラック、アセチレンブラック等が挙げられ、これらは単独使用することもでき、または複数種類のカーボンブラックを併用しても良い。これらのカーボンブラックの種類は、目的とする導電性により適宜選択することができるが、本実施の形態における画像形成装置に使用されるベルトには、特にチャンネルブラック、ファーネスブラックが、所定の抵抗を得るために好適に用いられ、その用途によっては、酸化処理、グラフト処理等の酸化劣化防止したものや、溶媒への分散性を向上させたものを用いると好ましい。カーボンブラックの含有量は、その目的に応じて添加するカーボンブラックの種類により適宜決定されるが、本実施の形態における画像形成装置に使用されるベルトでは、その機械的強度等から、その樹脂固形分に対し、3〜40重量%、より好ましくは3〜30重量%である。

【0034】

また、導電性を付加する手段としては、カーボンブラックの導電性を利用する手段に限定されず、ベルト基材に導電性樹脂を使用し、樹脂基材の持つ導電性を利用する手段を用いても良く、また、イオン導電化剤を添加してイオン導電性を持たせる手段を用いても良い。

【0035】

[ベルトの評価]

上記実施の形態1の製造方法により、角度θbおよび溝深さRyが異なるサンプルNo.1〜No.17の17種類のベルトを作製し、評価した。具体的には、作成した各ベルトを上記画像形成装置1にベルト22として装着し、連続印刷試験を行い、各ベルトの評価を行った。なお、以下の説明では、ベルト22や溝22c等の符号を適宜省略する。

【0036】

この評価では、JIS B0601:1994に基づき、ベルトの溝間の間隔としてSmを計測し、ベルトの溝の深さとしてRyを計測した。具体的には、(株)キーエンス製のレーザー顕微鏡VK8500を用いて、ベルトの表面形状の観察を行い、ベルト表面の溝22cと直交する方向の粗さ曲線のSmおよびRyを計測した。レーザー顕微鏡では、表面の形態を観察しながら粗さの測定が可能であるため、ベルト表面に形成された溝(または凹凸線)と直交する線の線粗さを測定することが可能であり、ベルト表面に形成された凹凸形状を計測する手段として有効である。各ベルトの溝深さRyは表1に示される通りであり、各ベルトの溝間距離Smは3μmであった。

【0037】

連続印刷試験に用いるトナーとしては、主構成組成としてスチレンーアクリル共重合体を用い、乳化重合法によりパラフィンワックスを9重量部内包し、体積平均粒径7μmで平均真球度0.95のものを使用した。これは、転写効率向上、定着の離型剤レス、及びドット再現性や解像度に優れた現像を行なう事により、画像のシャープネス、高画像品位を得ることができることより選択した。

【0038】

また、ベルトのクリーニング手段としては、ゴム硬度JIS A83°、厚さ1.5mmのウレタンゴムにより形成されたクリーニングブレードであって、ベルトに対する線圧が4.3g/mmになるように設定されたものを用いた。これは、ウレタンゴム等の弾性材からなるブレード方式が、上記残留トナーや異物等を除去する機能に優れ、その構成が簡単かつコンパクトで低コストであるからである。また、ゴム材料としてウレタンゴムを用いたのは、高硬度でしかも弾性に富み、耐磨耗性、機械的強度、耐油性、耐オゾン性等に卓越しているからである。

【0039】

連続印刷試験では、記録用紙としてA4サイズのPPC(Plain Paper Copy)用紙を用い、温度23℃/湿度50%RHの環境下で、ブラック(K)、イエロー(Y)、マゼンダ(M)、シアン(C)の4色の1%横帯パターンの両面連続印刷を、100K枚実施した。この連続印刷試験では、クリーニングブレードがベルトの回転に巻き込まれてめくれる現象である「ブレードメクレ」、クリーニングブレードの鳴き(異音)、およびトナーがクリーニングブレードをすり抜け線状にベルト上に残存する現象である「トナーのすり抜け(クリーニング不良)」の発生の有無を評価した。ブレードメクレが発生した場合には、その時点で評価を終了した。また、トナーのすり抜けが発生した場合にも、その時点で評価を終了した。ブレードの鳴きが発生した場合には、評価を継続した。

【0040】

表1および図6に評価結果を示す。

表1には、評価されたサンプルNo.1〜No.17の17種類のベルトについて、溝の傾斜角度θb、溝の深さRy、評価結果、および総合判定が記されている。サンプルNo.1〜No.3,No.16〜No.17の5つのベルトは、0°<θb<90°を満たさず、比較例である。評価結果には、ブレードメクレおよびブレードの鳴きについての評価結果と、トナーのすり抜けについての評価結果とがある。

【0041】

ブレードメクレおよびブレードの鳴きについての評価結果について、

白丸印「○」は、ブレードメクレもブレードの鳴きも発生しなかったことを示し、

白三角印「△」は、ブレードメクレは発生しなかったが、ブレードの鳴きが発生したことを示し、

バツ印「×」は、ブレードメクレが発生したことを示す。

【0042】

また、トナーのすり抜けについての評価結果について、

白丸印「○」は、トナーのすり抜けが発生しなかったことを示し、

白三角印「△」は、トナーのすり抜けが発生したことを示す。

【0043】

さらに、ブレードメクレ評価およびトナーすり抜け評価の総合判定について、

白丸印「○」は、ブレードメクレおよびブレードの鳴きが発生せず、且つ、トナーのすり抜けも発生しなかったことを示し、

白三角印「△」は、ブレードメクレおよびブレードの鳴きは発生しなかったが、トナーのすり抜けが発生したことを示し、

バツ印「×」は、ブレードの鳴きが発生し、且つ、トナーのすり抜けが発生したことを示し、

黒四角印「■」は、ブレードメクレが発生したことを示す。

【0044】

図6は、横軸を角度θbとし縦軸を溝深さRyとするマップに、サンプルNo.2〜No.17のベルトの総合判定をプロットしたものである。

【0045】

【表1】

【0046】

評価結果より、ベルト表面に溝を形成することがブレードメクレの防止に効果的であることが分かった。また、溝をベルト表面の移動方向(または回転軸方向)に対して傾斜させることで、クリーニング性と耐ブレードメクレ性との両立が可能となることが分かった。

【0047】

具体的には、比較例であるNo.1のベルトでは、ブレードメクレが発生した。この結果は、ベルト表面に溝(または凹凸線)が存在しない場合、ベルト表面が平滑であり、ベルトとクリーニングブレードとの接触面積が大きいため、ベルトとクリーニングブレードとの摩擦力が大きく、ブレードのメクレが発生し易いことを示唆している。

【0048】

比較例であるNo.2およびNo.3のベルトでは、ブレードの鳴きおよびトナーのすり抜けが発生した。これらのベルトでは、溝と回転軸方向とのなす角θbが0°であり、ベルト表面の凹凸の凹部(溝)と凸部とがブレード稜線と平行であるため、ベルトの進行に伴って、ベルト上の凹凸、特に凸部にブレードが引っ掛かることでスティックスリップが起こり、ブレードの鳴きが発生したと考えられる。また、ブレードのスティックスリップにより、ブレードのベルトに対する線圧が不均一になり、トナーのすり抜けが発生したと考えられる。

【0049】

また、比較例であるNo.16およびNo.17のベルトでは、初期にはブレードメクレやトナーのすり抜けは発生しなかったが、印字枚数を重ねると、トナーのすり抜けが発生した。評価終了後、実体顕微鏡にてブレードのベルトとの接点(稜線)を観察すると、局所的に摩耗した箇所や欠けている箇所が存在した。溝と回転軸方向とのなす角θbが90°であるため、ベルト表面上の凸部が、ブレードのエッジに対して常に同じ部分に接することとなり、ブレードに対して局所的に応力がかかり、ベルトの回転数の増加に伴って、局所的な摩耗やブレードの欠けが発生したと考えられる。そして、ベルト上に残存したトナーは、ブレードの局所的に摩耗した部位や欠けた部位からすり抜けたものであると考えられる。

【0050】

ベルト表面に0°<θb<90°を満たす傾斜した溝を有する本実施の形態に係るNo.4〜No.15のベルトでは、ブレードメクレおよびブレードの鳴きは発生せず、トナーのすり抜けも概ね発生しなかった。この結果と比較例No.1との比較から、ベルト表面に溝(または凹凸)を形成することにより、ベルトとクリーニングブレードとの接触面積を小さくすることができ、ベルトに対するクリーニングブレードの当接状態および摺動状態を安定化させることができ、クリーニングブレードのベルト回転に伴う巻き込みを防止することができると考えられる。また、比較例No.2およびNo.3との比較から、θb>0°とすることにより、ブレードがベルト上の凸部に引っ掛かることによるスティックスリップを抑制することができ、ベルトに対するクリーニングブレードの当接状態および摺動状態を安定化させることができ、ブレードの鳴きやトナーのすり抜けを防止することができると考えられる。また、比較例No.16およびNo.17との比較から、θb<90°とすることにより、ベルトの凸部がブレードの特定の位置に常に接することを回避することができ、ブレードの局所的な摩耗や欠けを防止することができると考えられる。

【0051】

No.6、No.10、およびNo.15のベルトでは、トナーのすり抜けが発生した。これらのベルトでは、ベルト表面の溝にトナーが埋没していることが確認された。これらのベルトでは、ベルト上の溝が深い(2.9〜3.1μm)ため、トナーがブレードによって十分に掻き取れず、溝に埋没したものと考えられる。一方、本実施の形態に係る他のベルトでは、溝の深さは0.1〜2.0μmと比較的浅く、トナーのすり抜けは発生しなかった。このことから、高いクリーニング性能を得る観点より、ベルト表面に形成される溝の深さは、2μm以下であることが好ましい。さらに、溝の深さが0.1μm未満である場合には、印刷枚数の増加につれて、ベルトの摩耗やトナーのワックス成分等の付着等によって、溝が消失してしまうことがある。このため、ブレードメクレやトナーのすり抜けを抑え、ベルトの寿命まで安定してベルトを走行させるためには、溝の深さを0.1μm以上とすることが望ましい。そのため、本例では、溝の深さRyが0.1μm以上のベルトについて評価を行った。

【0052】

表1に示される評価結果より、スティックスリップによるブレードの鳴きおよびトナーのすり抜けを確実に防止する観点から、角度θbは15°以上であることが好ましい。また、局所的な摩耗によるトナーのすり抜けを確実に防止する観点から、角度θbは85°以下であることが好ましい。

【0053】

図6において、太い実線で囲まれた矩形領域は、ブレードメクレ、ブレードの鳴き、およびトナーのすり抜けについて良好な結果が得られることが確認された領域を示す。図6より、好適な一態様では、角度θbは15°≦θb≦85°の範囲にあり、且つ、溝の深さRyは0.1μm≦Ry≦2μmの範囲にある。

【0054】

[効果]

以上の通り、本実施の形態では、回転体(具体的にはベルト)の表面に、表面の移動方向に対して傾斜する溝が形成され、当該溝と表面の移動方向とのなす角θaが0°<θa<90°の範囲にある。これにより、本実施の形態によれば、長期にわたって安定して回転体のクリーニングを行うことが可能となる。具体的には、表面に溝を形成することにより、クリーニング部材と回転体との接触面積を小さくすることができ、回転体に対するクリーニング部材の当接状態または摺動状態を安定化させることができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードと回転体との摩擦力を低減させることができ、ブレードメクレを防止することができる。また、θa<90°(θb>0°)とすることにより、回転体表面の凸部とクリーニング部材との引っ掛かりを低減することができ、回転体に対するクリーニング部材の当接状態または摺動状態を安定化させることができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードの振動を抑えることができ、当該振動によるブレードの鳴きやトナーのすり抜けを防止することができる。さらに、θa>0°(θb<90°)とすることにより、回転体表面の凸部がクリーニング部材の特定の部分に常に接触することを避け、クリーニング部材の特定の部分の摩耗や劣化を防止することができ、これにより安定したクリーニングを行うことができる。例えば、クリーニングブレードの局所的な摩耗や劣化によるトナーのすり抜けを防止することができる。

【0055】

一つの態様では、回転体の表面に形成される溝の深さは、2μm以下である。本態様によれば、高いクリーニング性能を得ることができる。具体的には、溝にトナーが埋没することによるクリーニング不良を防止することができる。

【0056】

実施の形態2.

以下、実施の形態2における画像形成装置について説明する。本実施の形態における画像形成装置は、実施の形態1のものと殆ど同じであるので、以下の説明では、実施の形態1と同様の部分については説明を省略または簡略化し、実施の形態1と同一または対応する要素については同一の符号を付す。

【0057】

ベルト22の表面には、実施の形態1と同様に、溝22cが形成される。本実施の形態では、さらに、ベルト22は、その表面の臨界表面張力γcが42mN/m以下となるように構成される。表面の臨界表面張力γcは、例えば撥水剤の添加により調整される。

【0058】

以下、本実施の形態2におけるベルトの評価について説明する。

表面離型性の異なるサンプルNo.1〜No.6の6種類のベルトを作製し、各ベルトを画像形成装置1にベルト22として装着し、連続印刷試験を行い、各ベルトの評価を行った。なお、以下の説明では、ベルト22や溝22c等の符号を適宜省略する。

【0059】

具体的には、実施の形態1の製造方法により、表面に、θb=85°、Sm=2.9μm、Ry=1.0μmである周期的な溝を有するPAI製の6つのベルトを作製した。このとき、ベルト表面の撥油性能を向上させるため、PAI樹脂中にフルオロアルキル基を主鎖とする撥水剤を添加し、ベルト表面の離型性の調整を行い、表面離型性の異なる6種類のベルトを作製した。ここで、撥水剤の添加量が多いと離型性が高くなり、撥水剤の添加量が少ないと離型性は悪くなり樹脂特有の臨界表面張力γcに近づく。ただし、添加剤を過剰に加えると、経時で添加剤が表面へブリードする現象が発生しやすく、ブリード物が感光体へ付着し、画像欠陥を引き起こすことがある。このため、離型性を高くする際には、撥水剤の添加量に十分留意する必要がある。

【0060】

各ベルトの表面の離型性は、Zisman法から求めた臨界表面張力γcによって評価した。一般的に、測定対象の固体表面に液体を滴下した場合、固体表面よりも液体の表面張力が大きければ、液体はその液滴を保ち、逆に固体表面よりも液体の表面張力が小さければ、液滴はよく広がって濡れる状態となる。Zisman法では、表面張力が異なる数種類の液体について固体表面に対する接触角を測定し、各液体の接触角の余弦を各液体の表面張力に対してプロットすると直線が得られる。そして、この直線上で余弦が1(完全に濡れた状態)となるときの表面張力を、測定対象の固体表面の臨界表面張力γcとして求める。臨界表面張力γcが小さいほど離型性が高い表面であると言える。本例では、n−ドデカン(25.0mN/m)、ジヨードメタン(50.8mN/m)、純水(72.8mN/m)の3種類の液体について、ベルト表面に対する接触角θを測定し、得られた各液体の接触角θの余弦cosθを、各液体の表面張力γに対してプロットして図7に示されるようなZismanプロットを作成し、ベルト表面の臨界表面張力γcを算出した。具体的には、Zismanプロットの近似直線L1と、cosθ=1の直線L2との交点における表面張力の値を臨界表面張力γcとして求めた。上記接触角θの測定は、協和界面科学(株)社製接触角計CA−X型を用いて、温度25℃/湿度50%RH環境下で行われた。なお、臨界表面張力が大きく、表面張力の小さな液体、特にn−ドデカンの接触角を測定できない(液滴が形成されず、完全に濡れてしまう)ベルトについては、ジヨードメタンおよび純水の接触角の測定結果から臨界表面張力γcを算出した。

【0061】

連続印刷試験では、実施の形態1と同じトナー、クリーニングブレード、および記録用紙を用い、HH環境(温度28℃/湿度80%RH)で、ブラック(K)、イエロー(Y)、マゼンダ(M)、シアン(C)の4色の25%横帯パターンの両面連続印刷を、100K枚実施し、ブレードメクレの発生の有無を評価した。続いて、評価対象のベルトが装着された画像形成装置をHH環境からLL環境(温度10℃/湿度20%RH)に移動させ、電源OFFの状態でLL環境下に静置し、48時間後に画像形成装置の電源を入れ、起動直後のイニシャル動作時(ベルトの回転時)に、異音(ブレードのビビリ音)が発生するかどうかを調査した。

【0062】

表2に評価結果を示す。

表2には、評価されたサンプルNo.1〜No.6の6種類のベルトについて、溝の傾斜角度θb、溝の間隔Sm、溝の深さRy、臨界表面張力γc、および評価結果が記されている。サンプルNo.6のベルトは、臨界表面張力γcが42mN/mより大きく、比較例である。評価結果には、ブレードメクレについての評価結果と、異音についての評価結果とがある。

【0063】

ブレードメクレの評価結果について、

白丸印「○」は、ブレードメクレが発生しなかったことを示し、

バツ印「×」は、ブレードメクレが発生したことを示す。

【0064】

また、異音(ブレードのビビリ音)の評価について、

白丸印「○」は、異音が発生しなかったことを示し、

バツ印「×」は、異音が発生したことを示す。

【0065】

【表2】

【0066】

表2に示されるように、評価の結果、ブレードメクレは確認されなかった。これは、ベルト表面に凹凸形状が形成されているためと考えられる。

【0067】

しかし、No.6のベルトでは、LL環境での異音評価において、ブレード当接部位から異音が発生した。これは、ベルトの臨界表面張力γcが47mN/mと大きく、離型性が乏しいためであると考えられる。離型性が乏しいと、トナー由来のワックス成分がベルトに付着しやすくなると同時に、付着したワックス成分を掻き取りにくくなるため、印刷枚数の増加につれて、ベルト表面にワックス成分が堆積してしまう。また、低温のLL環境化では、堆積したワックス成分が固着し、ブレードとベルトとの摩擦力を高めるため、ベルトの駆動に伴って異音が発生してしまうと考えられる。また、LL環境では、ベルト表面に付着したワックス成分が凹凸形状の凹部(溝)に堆積および固着してしまうため、ベルト表面が平滑になってしまい、ブレードとベルトとの摩擦力が増大し、異音の発生が誘引されると考えられる。

【0068】

一方、臨界表面張力γcが42mN/m以下であり比較的小さいNo.1〜No.5のベルトについては、異音は発生しなかった。これらのベルトでは、離型性が高く、HH環境においてもワックス成分が付着し難く、且つ、付着したワックス成分を掻き取りやすいため、ワックス成分がベルト表面に堆積せず、LL環境においても異音が発生しなかったものと考えられる。

【0069】

以上の結果より、ベルト表面の臨界表面張力γcは42mN/m以下であることが好ましく、さらに、ベルトに対するブレードの滑り性向上の観点から、臨界表面張力γcは小さいほど好ましい。

【0070】

固体表面の臨界表面張力γcとは、表面張力がγlの液体を固体表面に滴下し液滴が形成されたときに、その液滴と固体表面とのなす角が0°となった場合に、γc=γlとなることを示している。すなわち、γcは、理論上0よりも大きい。しかし、測定する固体の表面形状や、測定する液体と固体とのSP値(溶解度パラメータ)の関係によっては、γcが計算上0を下回ることがある。しかし、固体表面のγcが計算上0を下回る場合、当該固体表面の臨界表面張力が小さいことは明らかである。具体的には、上記3種類の液体を用いて測定および算出されるベルト表面の臨界表面張力γcは、計算上0を下回る場合も含めて、小さいほど離型性が高いことを示し、小さいほど異音に対して好ましい。

【0071】

以上説明した本実施の形態2によれば、上記実施の形態1の効果の他に、以下の効果が得られ得る。

本実施の形態では、回転体(具体的にはベルト)の表面の臨界表面張力が42mN/m以下とされる。これにより、本実施の形態によれば、トナー由来成分などの回転体表面への付着を抑制することができる。これにより、長期にわたって安定して回転体のクリーニングを行うことが可能となる。例えば、使用環境によらず、長期にわたって異音が発生することなく、安定してベルトを走行させることが可能になる。

【0072】

なお、本発明は、上記実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々の態様で実施することができる。例えば、上記の説明では、図1に示される画像形成装置(カラープリンタ)を例示したが、本発明は、他のタイプのプリンタ、複写機、ファクシミリ装置等、他の画像形成装置に適用されてもよい。また、上記の説明では、記録媒体を担持して搬送する回転体(ベルト)を例示したが、本発明は、画像形成装置用の他の回転体に適用されてもよく、例えば、感光体からトナー像が転写され、トナー像を担持して搬送する中間転写体に適用されてもよい。また、回転体は、無端状のベルトに限られず、無端状の部材であればよく、例えばドラムでもよい。したがって、例えば、実施の形態1に例示された転写ユニットの代わりに、中間転写ドラムと、当該中間転写ドラム上に現像剤像を転写する1次転写装置と、中間転写ドラム上の現像剤像を記録媒体に転写する2次転写装置と、中間転写ドラム上の付着物を除去するクリーニング部材とを有する転写ユニットが用いられてもよい。

【符号の説明】

【0073】

1 画像形成装置、 11〜14 画像形成部、 22 ベルト、 22a 表面の移動方向、 22b 回転軸方向、 22c 溝、 24 クリーニングブレード、 26 転写ローラ、 29 転写ユニット。

【特許請求の範囲】

【請求項1】

回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材を備えた画像形成装置に用いられる前記回転体であって、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする回転体。

【請求項2】

前記溝は、前記溝と直交する方向に所定の間隔で周期的に形成されていることを特徴とする請求項1に記載の回転体。

【請求項3】

前記所定の間隔は、0.1μm以上100μm以下であることを特徴とする請求項2に記載の回転体。

【請求項4】

前記表面に形成された溝の深さが2μm以下であることを特徴とする請求項1から3のいずれか1項に記載の回転体。

【請求項5】

前記表面の臨界表面張力が42mN/m以下であることを特徴とする請求項1から4のいずれか1項に記載の回転体。

【請求項6】

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする転写ユニット。

【請求項7】

現像剤像を形成する画像形成部と、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に前記現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする画像形成装置。

【請求項1】

回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材を備えた画像形成装置に用いられる前記回転体であって、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする回転体。

【請求項2】

前記溝は、前記溝と直交する方向に所定の間隔で周期的に形成されていることを特徴とする請求項1に記載の回転体。

【請求項3】

前記所定の間隔は、0.1μm以上100μm以下であることを特徴とする請求項2に記載の回転体。

【請求項4】

前記表面に形成された溝の深さが2μm以下であることを特徴とする請求項1から3のいずれか1項に記載の回転体。

【請求項5】

前記表面の臨界表面張力が42mN/m以下であることを特徴とする請求項1から4のいずれか1項に記載の回転体。

【請求項6】

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする転写ユニット。

【請求項7】

現像剤像を形成する画像形成部と、

回転体と、

前記回転体に担持されて搬送される記録媒体上または前記回転体上に前記現像剤像を転写する転写装置と、

前記回転体の表面に当接して前記回転体上の付着物を除去するクリーニング部材と、

を備え、

前記表面には、前記表面の移動方向に対して傾斜する溝が形成されており、

前記溝と前記移動方向とのなす角θが0°<θ<90°の範囲にあることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44878(P2013−44878A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181630(P2011−181630)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

[ Back to top ]