回転体

【課題】本発明は、高温環境下における割損、振動などの問題を防ぐとともに、耐久性を有する回転体を提供することを目的とする。

【解決手段】本発明の回転体は、セラミックスからなる中空状の胴部と前記胴部の両端部内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に沿い伸びる空気孔が形成されていることを特徴とする。

【解決手段】本発明の回転体は、セラミックスからなる中空状の胴部と前記胴部の両端部内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に沿い伸びる空気孔が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックスからなる回転体に関し、特に鋼板圧延ラインにおける鋼板の搬送、支持などに好適に用いられる耐高温用の回転体に関する。

【背景技術】

【0002】

鋼板、ビレットなどの材料を高温状態に維持したり、熱処理などのために、製鉄所では数多くの加熱炉、均熱炉や熱処理炉を備えている。これらの炉では、主に材料を搬送ロールに載せて搬送するようにしている。近年、搬送材料の高温処理、加熱時または均熱時における均一性を図り、省エネルギー化、耐摩耗性の向上を目的として、セラミックスからなる搬送ロールを使用する検討がなされている。このセラミックスからなるロールとしては、以下のような構造のものが、従来から知られている。

【0003】

特許文献1には、金属製のロール軸にセラミックス製スリーブを外装した高温下で使用するロールであって、前記ロール軸内に水を流通させてロール軸を水冷とし、このロール軸と前記スリーブとの間には断熱材を配し、前記スリーブの両端のうち少くとも一方をその軸方向に前記ロール軸を座とする押付材により弾圧的に押圧し、実質的にこの押圧力のみで前記スリーブをその外面に対して直交する方向に作用する荷重を支持するようにした耐高温用ロールが開示されている。特許文献1のロールによれば、スリーブの破損を防止できるなどの点において耐久性に富む耐高温用ロールが与えられるとしている。

【0004】

特許文献2には、センタ孔付きの金具が中実のセラミック母体の両端に嵌合または接着され、前記金具には空気抜き用の貫通孔が、一方の孔を前記金具と前記セラミック母体との嵌合部に接し他方の孔を大気開放して設けられる、金属の圧延に使用するセラミックワークロールが開示されている。特許文献2のセラミックワークロールによれば、貫通孔は嵌合部の内部に余分な空気が残らないように機能し、焼嵌めなどの嵌合、若しくは接着が確実に行え、センタの齧りや磨耗或いは貫通孔位置の影響によるセンタ軸精度の悪化も抑えられるため、真円度や円筒度等の向上したセラミックワークロールが得られるとしている。

【0005】

特許文献3には、鋼板と接触する中空状胴部と、前記胴部に接合された軸部とからなる溶融金属めっき浴用ロールであって、前記胴部及び軸部をそれぞれセラミックスで形成してなり、前記胴部の内面は両端側の大径域と中央の小径域とからなり、前記軸部は小径部とフランジ部と大径部とを有し、前記胴部の大径域に前記軸部の大径部が接合されており、かつ、前記軸部には前記大径部及び前記フランジ部を通る複数の長さ方向溝部が形成されており、前記軸部が前記胴部の両端部に接合された状態では、前記溝部は前記ロールの内部に連通する孔を形成していることを特徴とする溶融金属めっき浴用ロールが開示されている。特許文献3の溶融金属めっき浴用ロールによれば、ロールの胴部と軸部との間にロール内部に連通する複数の孔を有するので、ロールを溶融金属めっき浴に浸漬するときに溶融金属がロール内に素早く進入し、ロール内外の温度差を小さくすることにより熱衝撃をさらに抑えるとともに、ロールを溶融金属めっき浴から取り出すときにロール内から溶融金属を素早く排出することができ、ロール内で多量の溶融金属が凝固するのを防止することができるとしている。また、溶融金属めっき浴中に長時間浸漬されていても、胴部から軸部が脱離することがなく、長時間の連続溶融金属めっきを行うことができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭64−55325号公報

【特許文献2】特開2002-126807号公報

【特許文献3】特開2006-193814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献に記載のセラミックスからなるロールを、例えば鋼板の搬送や支持などに、高温環境下で適用した場合には、以下のような問題があった。

【0008】

特許文献1に記載の耐高温用ロールは、セラミックス製スリーブと金属製のロール軸の間に、実質的にはセラミックスファイバーからなる断熱材を介在させている。そのため、使用中に断熱材が変形し、セラミックス製スリーブと金属製ロール軸の軸心がずれてしまい、セラミックス製スリーブの振れ回りに起因する振動が発生して、搬送用の回転体として使用した場合に、搬送される鋼板にうねりやキズが発生するという問題を有していた。また、金属製のロール軸は長尺になるため繰り返し使用によりロール軸の曲がり変形が発生し、これもセラミックス製スリーブの振れ回りに起因する振動の原因となり、搬送される鋼板にうねりやキズが発生するという問題を有していた。

【0009】

特許文献2に記載のセラミックロールは、実質的に中実のセラミックスから構成されており、ロール胴部の肉厚が厚くなるため、搬送用の回転体として使用した場合に、加熱された鋼板と接触する際の熱衝撃によりセラミックスの表面が剥離して脱落したり、ロール自体が割損にいたることがあった。

【0010】

特許文献3のロールは、実質的に中空の胴部と中空の軸部から形成され、かつ中空の軸部の直径が中空の胴部より小さくなっているため、搬送用の回転体として使用した場合、特許文献2のロールで発生するような熱衝撃の問題は、中空の洞部とすることにより解消できる。しかしながら、軸部が中空であるため強度が不足してしまい、軸部が早期に割損するという問題を有していた。

【0011】

本発明は、上述した問題に鑑みてなされたものであり、高温環境下における割損、振動などの問題を防ぐとともに、耐久性を有する回転体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決すべく以下の構成とした。

本発明の回転体は、セラミックスからなる中空状の胴部と前記胴部の両端部内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に沿い伸びる空気孔が形成されていることを特徴とする。

【0013】

本発明の回転体において、回転軸に対し垂直な断面における、前記空気孔の断面積は、前記軸部の断面積の0.001〜5%であることが好ましい。

【0014】

本発明の回転体において、前記軸部の嵌合面の一部には平坦面が形成されていることが好ましい。

【0015】

本発明の回転体において、前記嵌合面の回転軸方向に沿う嵌合長さLと前記軸部の嵌合面における直径Dの関係がL/D=0.5〜2であることが好ましい。

【0016】

本発明の回転体において、前記軸部は、軸受に接続されるべき軸受部、前記軸受部に連なるフランジ部、前記フランジ部に連なる前記軸受部より大径の大径部、および前記大径部に連なるとともに前記嵌合面を有する嵌合部とからなることが好ましい。

【0017】

本発明の回転体において、前記胴部は、いずれも複数のセラミックからなる胴部材で構成されており、前記胴部材は互いに嵌合されていることが好ましい。

【0018】

本発明の回転体において、前記胴部材は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面に形成された空気孔に替え、前記胴部材の嵌合界面に、回転体の回転軸方向に伸びる空気孔が形成されていてもよい。

【0019】

本発明の回転体において、前記軸部は、軸受に接続されるべき軸受部を有し、前記軸受部の端部には、回転軸方向に伸びる平坦面が形成されていることが好ましい。

【0020】

本発明の回転体において、前記胴部および前記軸部が、いずれも窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaであることが好ましい。また、本発明の窒化珪素質セラミックスからなる回転体において、前記窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下であることが好ましい。

【発明の効果】

【0021】

本発明の回転体は上記課題を解決し、高温環境下における割損、振動などの問題を防ぐとともに、耐久性を有する回転体を提供することができる。このため、鋼板を長期間にわたり安定して搬送することが可能となる。

【図面の簡単な説明】

【0022】

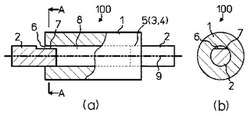

【図1】図1(a)は、本発明の一実施態様による回転体を示す一部が断面である正面図、図1(b)は、図1(a)の回転体のA矢視図である。

【図2】図2(a)は、本発明の他の一実施態様による回転体を示す一部が断面である正面図、図2(b)は、図2(a)の回転体のB矢視図である。

【図3】本発明の他の一実施態様による回転体の嵌合部における、回転軸に対し垂直な断面の断面図である。

【図4】図4(a)は、本発明の他の一実施態様による回転体を示す一部が断面である正面図、図4(b)は、図4(a)の回転体のC矢視図、図4(c)は、図4(a)の回転体の平面図、図4(d)は、図4(a)の回転体のD矢視図である。

【図5】本発明の他の一実施態様による回転体を示す正面図である。

【図6】本発明の他の一実施態様による回転体を示す正面図である。

【図7】本発明の他の一実施形態による回転体を加熱炉に配置した図面である。

【図8】図8(a)は、図5の回転体を構成する胴部を示す正面図、図8(b)は、図5の回転体を構成する軸部を示す正面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態を具体的に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し、適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0024】

[第1実施形態]

本発明に係わる第1実施形態である回転体について、その正面図である図1(a)、図1(a)のA矢視図である図1(b)を参照して説明する。図1に示す回転体100は、セラミックスからなる中空円筒状の胴部1と前記胴部の両端部内面に嵌合されたセラミックスからなる中実円柱状の一対の軸部2とを備える。そして、胴部1および軸部2は密着状態で嵌合されるべき嵌合面3、4を各々有し、左側の軸部2の嵌合界面5には、回転体100の回転軸9の方向に伸びる空気孔6が形成されている。本発明の回転体100は、セラミックスからなる中空状の胴部1と胴部の両端部内面に配置された中実状軸部2とが嵌合された、セラミックス一体構造である。従って、加熱炉内における熱膨張が胴部1および軸部2ともにほぼ同等となり、胴部1の緩みにより生じる胴部1の振れ回りに起因する振動の発生することを防ぐことができる。このため、回転体100により搬送される製品(加熱された鋼板)にうねりやキズが発生しにくくなるという効果を有する。また、加熱された鋼板などが接触する胴部1が中空状に形成されており、肉厚が薄いため胴部1に生じる熱衝撃応力が抑制され、胴部1が割損することを防ぐことができる。

【0025】

更に、本態様の回転体100において、軸部2は中実に形成されているため、中空状の軸部に比べてその強度を高めることができる。ここで、過熱された鋼板などは軸部2には直接接触しないので熱衝撃による破損は軸部2には生じ難いものの、使用時において作用する過大な負荷や取り扱い時により生じる衝撃により中空状の軸部が破損する場合がある。このような場合であっても、断面積を確保できる中実状とすることで軸部2の強度を高め、軸部2の破損を防ぐことができる。なお、軸部2を中実にする構成は、軸部2が小径である、直径が50mm以下の軸部2を有する回転体において特に有効である。

【0026】

ここで、中空状の胴部1には、その嵌合面3に中実状の軸部2の嵌合面が密着するように嵌合されるため、胴部1には密閉された中空部8が形成される。加熱炉内などの高温環境に回転体100が配置されると、胴部1の中空部8内の空気圧が上昇するため、胴部1の表面に引張応力が発生し、加熱された鋼板が胴部1に触れた際に生じる熱衝撃により胴部1が割損しやすくなる。この空気圧の上昇を防止するため、嵌合界面5には、回転体100の回転軸9の方向に伸びる空気孔6が形成されている。この空気孔6は、具体的には、その一方の端が中空部8に開口し、他方の端が外部に開口しており、空気孔6を介して中空部8と大気とを連結している。これにより、加熱炉など高温環境の内に回転体100が挿入されて使用された場合にも、加熱され膨張した中空部8の中の空気は空気孔6から円滑に排出され、中空部8の圧力の上昇を防止することが可能となる。上記のような作用を奏する空気孔6は、胴部1と少なくとも一方の軸部2の嵌合界面5に形成されていればよい。

【0027】

なお、後述するように回転軸9の方向に沿い軸部2の外周面に凹溝を形成して空気孔6を構成してもよいが、溝角部からの破損や加工コストを考慮すると、図1(b)に示すように、軸部2の嵌合面4の一部に平坦面7を形成し、この平坦面7と胴部1の嵌合面3とで形成される断面が略半円形状の通路で空気孔6を構成することが好ましい。また、図1(a)では、平坦面7は、回転軸9の方向に沿い、外部と中空部8との間に空気孔6が介在するように軸部2の一部に形成されているが、軸部2の全長に渡り形成しても構わない。

【0028】

このように胴部1を中空とし、軸部2を中実とし、各々の嵌合面3と4との嵌合界面5に空気孔6を設けることにより、胴部1および軸部2の破損や胴部1の振れ回りともない生じる振動などを防ぐことが可能な耐久性の高い回転体を提供することができる。

【0029】

胴部1と軸部2との嵌合は嵌合面3および4で密着した状態で嵌合されている必要がある。この胴部1と軸部2との嵌合は、焼嵌め、拡散接合、またはロウ付けなどの各種の接合方法が使用できるが、製造の容易さの観点から焼嵌めが好ましい。

焼嵌めの場合、胴部1と軸部2の焼嵌め率はそれぞれ0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/1000未満であると、胴部1による軸部2への締付け力が不十分であり、軸部2が胴部1から抜けたり滑ったりするおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部1又は軸部2が破損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。また、振れ回りによる振動を防ぐため、胴部1と軸部2の同心度は、0.2mm以下が好ましい。

【0030】

中空状の胴部1の肉厚は5〜30mmが好ましい。5mm未満の場合は、鋼板を搬送する際の鋼板からの荷重により破損しやすくなることもあるためであり、30mm以上の場合は、加熱された鋼板による熱衝撃により胴部1が割損しやすくなることもあるためである。

【0031】

[第2実施形態]

上記第1実施形態の回転体100とは異なる第2実施形態の回転体200について、図2を参照しつつ説明する。ここで、図2(a)は、回転体200の正面図であり、図2(b)は、図2(a)のB矢視図である。なお、図2において、第1実施形態の回転体100と同一の構成については、図1と同一符号を付しており、詳細な説明を省略する(以下の第3〜第5実施態様および変形例についても同様)。

【0032】

図2に示す第2実施形態の回転体200は、第1実施形態の回転体100と同様に胴部1a、軸部2aとを有するが、胴部1aの嵌合面3に形成された凹溝11により嵌合界面3に空気孔10が形成されている点で回転体100と相違している。すなわち、図2(a)に示すように、胴部1aの端面から内方に延設される凹溝11は、その胴部1の端面からの長さが、胴部1と軸部2の嵌合界面3の嵌合長さよりも長くなるよう形成されている。しかして、胴部1と軸部2とが各々の嵌合面3・4で密着することにより、凹溝11と軸部2の嵌合面4とで画成される空気孔10は、その一方の端が中空部8に開口し、他方の端が外部に開口することとなる。このような空気孔8を有する第2態様の回転体200においても、上記第1態様の回転体100と同様な作用・効果を奏することができるが、特に軸部2が小径で平坦部や凹溝を形成すると、断面積が減少して軸部2の強度が低下する場合には有効である。なお、本態様のように胴部1の嵌合面3に凹溝11を形成する場合には、凹溝の角部からの破損を防止するため、図示するように、回転軸9に直交する断面視において角部の無い、略半円形状または略U字形状の凹溝11とすることが好ましい。

【0033】

上記第1態様および第2態様の回転体100・200の空気孔6、10と同様な作用・効果を奏するその変形例について、図3を参照して説明する。図3(a)、(b)は、上記で触れた軸部2b・2cの嵌合面4に形成した凹溝で空気孔6を構成した例であり、回転軸9に直交する断面視が、図3(a)は略矩形状の凹溝12の例、図3(b)は略半円形状の凹溝13の例である。また、図3(c)は、胴部1bの嵌合面に形成した略矩形状の凹溝14で空気孔10を構成した例であるが、この場合には、凹溝14の角部には曲面(R面)を形成しておくことが、破損防止のため好ましい。図3(d)は、胴部1cおよび軸部2dの嵌合面3、4ともに溝幅がほぼ同一の凹溝15、16を形成し、凹溝15、16が対向するよう位置合わせした状態で胴部1に軸部2を嵌合いして空気孔17を形成した例である。このように、胴部1cおよび軸部2dにともに凹溝15、16を形成することにより、胴部1や軸部2の強度を確保しつつ適切な流量で空気を排出可能な空気孔17を構成することができる。なお、軸部2dには凹溝16に替えて上記した平坦面を形成してもよい。さらに、図3(e)は、軸部2eの嵌合面に相対するように形成された2面の平坦面7、7により2本の空気孔6を構成した例である。

【0034】

上記回転体において、回転軸9に対し垂直な断面における空気孔6または10の断面積は、軸部2の断面積の0.001〜5%であることが好ましい。空気孔6または10の断面積が0.001未満であると、空気孔の効果が得られない場合があり、回転体が加熱炉に挿入されて使用された場合に、胴部の中空部内の圧力が上昇し、胴部の表面に内圧による引張応力が作用することもあり、加熱された鋼板が胴部に触れた際の、熱衝撃に対して割損しやすくなることもあるからである。また空気孔6または10の断面積が5%を超えると、胴部および軸部のいずれかまたは双方の強度が低下して、それらが割損することもあるからであり、また、空気孔による回転不釣合いが生じて回転体の振動が発生することもあるからである。空気孔の断面積は、軸部の断面積の0.03〜2%であることがより好ましく、0.05〜0.5%が更に好ましい。

【0035】

上記回転体において、嵌合面の回転軸方向に沿う嵌合長さ(L)と軸部の嵌合面における直径(D)との関係がL/D=0.5〜2であることが好ましい。L/Dが0.5未満であると、嵌合界面での胴部と軸部の密着力が不足して、軸部が抜けたり、滑ったりするためである。一方、L/Dが2を超えると、胴部と軸部の嵌合面にかかる曲げモーメントが大きくなり、破損しやすくなるためである。L/Dのより好ましい範囲は0.8〜1.3である。

【0036】

[第3実施形態]

上記第1実施形態の回転体100とは異なる第3実施形態の回転体300について、図4を参照しつつ説明する。ここで、図4(a)は、回転体300の正面図であり、図4(b)は、図4(a)のC矢視図であり、図4(c)は、図4(a)の平面図であり、図4(d)は、図4(c)のD矢視図である。

【0037】

図4に示す第3実施形態の回転体300は、第1実施形態の回転体100と同様に、胴部1、軸部2f、第1態様の回転体100と同様な空気孔6を有するが、軸部2fが、軸受に接続されるべき軸受部2g、軸受部2gに連なるフランジ部2h、およびフランジ部2hに連なる軸受部2gよりも大径の大径部2i、前記大径部2iに連なるとともに嵌合面3を有する嵌合部2jとから形成されている点、および鉛直方向に形成された空気孔19を有する点、で相違している。ここで、大径部2iの外径は、嵌合部2iより大きく、その胴部1の側の端面は、相対する胴部1の端面と密着する状態で配置されている。そのため、使用中、例えば過大なトルクが作用し、軸部2fが滑った場合でも、回転軸9の方向に軸部2fが嵌合界面5で相対的に移動し、軸部2fが胴部1から抜けることを防ぐことができる。また、小径の軸受部2gと大径の大径部2iとは、傾斜面を有するテーパーコーン形状のフランジ部2hで滑らかに連結されているので、肉厚の急変部が少なく、耐熱衝撃性を高めることができる。

【0038】

左側の軸部2fの嵌合部2jは、その嵌合面4に、第1態様の回転体100と同様に平坦面7を有し、嵌合部2jが胴部1に嵌合されることにより、嵌合面3と4との嵌合界面5には水平方向に伸びる空気孔6が形成される。そして、この平坦面7に連なるように大径部2iの端面には回転体の半径方向に伸びる断面が略半円形状の凹溝が形成され、大径部2iの端面と胴部1の端面とを密着することにより、空気孔19が形成される。これらの空気孔6と空気孔19は、各々の端部で連結されるため、回転体300が加熱されたとき、胴部1の中空部8の中で加圧された空気は、空気孔6および19を経て、外部へ放出される。空気孔19を構成する凹溝の回転体300の半径方向の垂直断面における断面積は、加圧された空気を放出させる観点から、空気孔6の回転軸に対して垂直な断面における断面積と同等或いは大きいことが好ましい。

【0039】

さらに、図4(d)に示すように、軸受に接続されるべき軸受部2gの端部には、回転軸方向に伸びる平坦面20が形成されている。平坦面20は、回転体300に回転モータ(図示せず)からの回転力を伝達するため、軸受部2aと軸受(図示せず)との間にキーを挿入する目的で形成されるものである。平坦面20とすることにより、軸受部2gを割損しにくくしている。

【0040】

[第4実施形態]

第4実施形態の回転体400について、その正面図である図5、加熱炉に組み込まれた回転体400を示す図7、回転体400の各構成要素の正面図である図8を参照しつつ説明する。 図5に示す第4実施形態の回転体400は、第3実施形態の回転体300と同様な軸部2f、および空気孔6、19を有するが、胴部1dが複数の胴部材1e、1fおよび1gとから構成され、胴部材1e〜1gが互いに嵌合されている点で相違している。すなわち、図8に示すように、胴部1dの中央部を構成する円筒状の胴部材1fは、その両端に円形凹部を有し、円形凹部の内周面が嵌合面1iとなる。また、この胴部材1fの両端に嵌合いされる一対の胴部材1e・1gは、その一端に、胴部材1fの凹部に嵌合可能な円形凸部を有し、円形凸部の外周面が嵌合面1j・1kとなる。そして、胴部材胴部材1e・1gは、その円形凸部が、胴部材1fの円形凹部に嵌合い固定され、胴部1dが形成される。なお、軸部2fの構成は、上記第3態様の回転体300と同様であり、胴部材1e・1gの他端に形成された円形凹部1L・1mに、軸部2fの嵌合部2jが嵌合いされ、当該嵌合いにより、空気孔6および空気孔19が形成される。

【0041】

上記のように回転体400の胴部材1e〜1fの嵌合は、嵌合面で互いに密着した状態で嵌合されている必要がある。この嵌合は、焼嵌め、拡散接合、またはロウ付けなどの各種接合方法が使用できるが、製造の容易さの観点から焼嵌めが好ましい。

焼嵌めの場合、上記軸部と胴部の焼嵌めの場合と同様に、胴部材間の焼嵌め率はそれぞれ0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/10000未満であると、胴部材間の締付け力が不十分であり、軸部材が抜けたり滑ったりするおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部材が割損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。また、振れ回りによる振動を低減する目的で、胴部材1e〜1fの同心度は、0.1mm以下が好ましい。

【0042】

上記回転体400を加熱炉50に配置した状態を説明する図7に示すように、加熱炉50の両側の炉壁51、51には回転体400の胴部1が挿通可能な貫通孔が形成されている。その貫通孔から軸部2fが露出するように、回転体400は、貫通孔を貫き水平に配置されており、軸部2fの軸受部は、炉外に配置された軸受52、52で回転自在に支持されている。ここで、胴部1aの中央部を構成する胴部材1fは、鋼板(搬送物)を加熱しつつ搬送する加熱室53の内に配置されており、加熱室53において加熱された鋼板54は、胴部材1fで支持されながら、搬送される。胴部材1fのみが搬送材54と接触するので、長期間の使用により胴部材1fが磨耗した場合には、胴部材1fのみを外し、交換することができ、回転体400のランニングコストの低減が図ることができる。

【0043】

[第5実施形態]

第5実施形態の回転体500について、その正面図である図6を参照しつつ説明する。図5に示す第5実施形態の回転体500は、第4実施形態の回転体400と同様3つの胴部材を有するが、空気孔56、59を胴部材1fと胴部材1hの間に形成されている点で相違する。すなわち、図6に示すように、胴部材1hの嵌合面1Kには、第4態様における軸部2fの嵌合部2jに形成されたのと同様の平坦面57が形成されており、この平坦面57の右端から回転体500の半径方向に伸びる断面が略半円形状の凹溝(図示せず)が形成されており、胴部材1fの端面と胴部材1hの端面とを密着することにより、中空部8と外部に連通する空気孔56および59が形成される。

【0044】

なお、胴部材1fと胴部材1hまたは1eの嵌合界面に、回転体の回転軸方向に伸びる空気孔56及び空気孔56に接続し外部に通じる空気孔59が形成されるのとともに、胴部材1eまたは1hと軸部2Kの嵌合面に、回転体の回転軸方向に伸びる空気孔6及び空気孔6に接続し外部に通じる空気孔19が形成されていてもかまわない。

【0045】

上記説明した回転体100〜500において、胴部1〜1dおよび軸部2〜2jは、搬送用ローラとして使用に耐えうる耐摩耗性を有する硬質、高強度のセラミックス、例えば、窒化珪素、アルミナ、炭化珪素、ジルコニアなどの少なくとも1種を含有するセラミックスであれば、使用可能であるが、窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaであることが好ましい。

【0046】

窒化珪素質セラミックスは、窒化珪素結晶または窒化珪素中にAlおよびOが固溶したサイアロン結晶の硬質粒子を主結晶とし、その間を焼結助剤から形成される粒界相で構成しているため、耐熱性を有し、高強度、高硬度が得られることから、加熱された鋼板などを搬送する回転体として使用する場合には、好ましい。特に、4点曲げ強度500MPa以上であると、鋼板が搬送された際の機械的応力により割損しにくくなるのとともに、ビッカース硬度1300以上であると、鋼板による胴部1の磨耗を少なくして長寿命の回転体が得られるためである。また相対密度95%以上であると、4点曲げ強度500MPa以上、ビッカース硬度1300以上が得られるため好ましく。ヤング率が250〜350GPaであると、図5に示す長尺の回転体400の場合は、胴部材1fのたわみが発生しにくく、鋼板の搬送がスムーズに行え、鋼板の品質に悪影響が出ないため、好ましい。焼結助剤としては、Al2O3、MgO、希土類元素酸化物などが好ましいが、中でも窒化珪素を主結晶とし、焼結助剤にMgOを1〜7質量%及び希土類元素酸化物を1〜7質量%用いた窒化珪素質セラミックスは、高強度と耐熱衝撃性を両立させる観点から好ましい。希土類元素としてはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Luの何れの元素でも好適に用いることができるが、これらの中でもY、Ce、Sm、Dy、Er、Yb、Lu、とりわけY、Erが特性およびコストの面で望ましい。中でもYが特に好ましい。

【0047】

なおこの窒化珪素質セラミックス中にはTi、V、Nb、Zr、W、Mo、Hfなど周期表4族、5族、6族金属のうち少なくとも1種を酸化物換算で0.02〜2質量%の割合で含ませることにより、強度及び靭性を改善させる効果があるため好ましい。

【0048】

また、上記窒化珪素質セラミックスからなる回転体において、窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下であることが好ましい。伝導率が50W/mK以上であると、加熱された鋼板が胴部1に接触する際の熱衝撃により胴部1がより割損しにくくなるため好ましい。また、10μmあたりの粒界数が10個以下であると熱伝導率が50W/mK以上、4点曲げ強度500MPa以上の両立が図れるため、好ましい。10μmあたりの粒界数は2〜8個がより好ましく、2〜5個が更に好ましい。

【0049】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

平均粒径0.8μm、酸素量0.9%、α化率97%の窒化珪素粉末93質量%に、焼結助剤として、平均粒径0.2μmの酸化マグネシウム粉末を2.0質量%、平均粒径2.0μmの酸化イットリウム粉末を5.0質量%添加し、適量の分散剤、バインダーを加えアルコール中で粉砕、混合した。ついで、噴霧乾燥後、篩を通して造粒した後、ゴム型に充填し、静水圧により冷間静水圧プレス(CIP)を行い、図5に示す胴部材1e、1f、1gおよび軸部2に相当する所定形状の成形体を作製した。この成形体を1800℃、10気圧の窒素ガス雰囲気中で5時間焼成し、窒化珪素質セラミックスからなる焼結体を得た後、それぞれ所定の形状に研削加工して図5に示す第4態様の回転体400および材料特性測定用の焼結体を作製した。ここで、回転体400は、その全長を3060mmとし、その胴部1dの全長を2260mm、外径を120mmとした。

【0050】

ここで、胴部材1fは、全長1500mm、外径120mm、内径80mmとし、その両端部に嵌合面1iを形成するための内径90mm、長さ110mmの円形凹部を形成した。また、胴部材1eおよび1gは、全長480mm、外径120mm、内径50mmとし、一方の端部に胴部材1fと嵌合可能な嵌合面1j、1Kを形成するための外形90mm、長さ100mmの円形凸部を形成し、もう一方の端部には、軸部2fと嵌合可能な嵌合面1L、1mを形成するための内径90mm、長さ110mmの円形凹部を形成した。

【0051】

一方、一対の軸部2fは全長500mmとし、嵌合部2jの外径を90mm、長さ100mm、大径部2iの外径115mm、軸受部2gの外径50mm、長さ150mmとした。そのうちの一方の軸部2fの嵌合部2jには、回転体の回転軸方向に伸びる幅20mm、長さ100mmの平坦部7を形成し、大径部2iには平坦面7に連なるように、回転体の半径方向に伸びる局率半径3.1mmの凹溝を形成した。

【0052】

前記胴部材1e〜1gを、それぞれ胴部材1fの嵌合部1iと胴部材1eおよび1gの嵌合部1jおよび1kを、同心度が0.1mmとなるよう、焼嵌め率0.3/1000で焼嵌め一体化した。ついで胴部材1eおよび1gのもう一方の嵌合部1Lおよび1mと軸部2の嵌合部23を、同心度が0.1mmとなるよう、焼嵌め率0.3/1000で焼嵌め一体化し、図5に示す第4実施態様の回転400を作製した。この回転体400において、回転軸に対し垂直な断面における、空気孔6の断面積は、軸部の断面積の0.24%であり、空気孔19の回転体400の半径方向の垂直断面における断面積は、空気孔6と略同一である。また、胴部1dと軸部2fの嵌合面の回転軸方向に沿う嵌合長さL(100mm)と軸部2fの嵌合部2jの直径D(90mm)の関係はL/D=1.11である。

【0053】

同時に、材料特性測定用焼結体から、試験片を作製し、以下の材料特性を測定した。4点曲げ強度は、JISR1601に規定されている方法で測定し、平均値は900MPaであった。またビッカース硬度はJISR1610に規定されている方法で測定し、その平均値は1500であった。相対密度はJISR1634に規定されている方法で焼結体密度を測定し、窒化珪素の理論密度(3.27g/cm3)に対する割合として算出し、99%であった。ヤング率は、JISR1602に規定されている静的弾性率測定方法を用いて測定し、その平均値は305GPaであった。熱伝導率はJISR1611に規定されている、レーザフラッシュ法により測定し、その平均値は66W/mKであった。また、10μmあたりの粒界の数の測定は、窒化珪素質セラミックスの任意の研磨面をエッチングして粒界が識別できるようにした後、SEMにより、のべ長さ500μmの任意の直線上の粒界の数を測定し、直線長さ10μmあたりの粒界の数として算出し、その粒界数は、10μmあたり5個であった。

【0054】

(実施例2〜5)

実施例1の回転体に対して、軸部2fの嵌合面3に形成した平坦面7の幅、およびこれに連なる大径部2iに形成した凹溝の曲率半径を変更して、回転軸に対し垂直な断面における空気孔6の断面積を表1に示すように変更して空気孔6を形成し、空気孔19の断面積を空気孔6と略同一に形成した以外は、実施例1と同様にして、実施例2〜5の回転体を作製した。

【0055】

(比較例1)

実施例1の回転体に対して、空気孔19・6を形成しなかった以外は、実施例1と同様にして比較例1の回転体を作製した。

【0056】

(比較例2)

実施例1と同様のセラミックスを用い、回転体400と同様の寸法を有する、全長3060mm、外径120mmの中実状で一体構造の回転体を作製した。

【0057】

(比較例3)

実施例1と同様のセラミックスを用い、外径120mm、内径80mm、全長1500mmのセラミックスからなるスリーブを作製した。SUS310で全長3060mm、外径60mm、内部に冷却水を循環させる流路を設けた金属軸を作製して、スリーブ内に挿入し、スリーブと金属軸との間には、セラミックスファイバーからなる断熱材を配置し、スリーブの軸方向の一方の端面をバネで押圧固定した、セラミックスと金属からなる回転体を作製した。

【0058】

実施例1〜5および比較例1〜3の回転体を、炉内幅1400mm、炉温度1,100℃の加熱炉に設置した。この加熱炉に、板厚4.5mm、板幅1300mmの鋼板を通過させた。結果を、表1に示す。実施例1〜5の回転体は、いずれも鋼板の搬送はスムーズに行われ、鋼板のうねりやキズが発生せず、使用期間6ケ月以上の寿命を確認することができた。なお、実施例4の回転体の胴部材1fの表面の一部には、鋼板の品質に影響を与えない程度の微小剥離が発生していた。また、実施例5の回転体には、極微小振動が発生していたが、鋼板の品質に影響はなかった。一方、比較例1の回転体は空気孔が形成されていないことから、搬送開始直後に回転体の胴部の割損が発生し、使用できなくなった。また、比較例2の回転体は、胴部が中実であることから、加熱炉内に配置した際に割損が発生し、使用することができなかった。また、比較例3の回転体は、約1時間の使用で、振れ回りによる振動が発生するようになり、製品にうねりが発生したため、使用を中止した。

【0059】

【表1】

【符号の説明】

【0060】

1(1a〜1d):胴部

1e、1f、1g:胴部材

2(2a〜2f、2k):軸部

2j:嵌合部

2i:大径部

2h:フランジ部

2g:軸受部

3(4):嵌合面

5:嵌合界面

6(10、17、19):空気孔

7:平坦面

8:中空部

9:回転軸

【技術分野】

【0001】

本発明は、セラミックスからなる回転体に関し、特に鋼板圧延ラインにおける鋼板の搬送、支持などに好適に用いられる耐高温用の回転体に関する。

【背景技術】

【0002】

鋼板、ビレットなどの材料を高温状態に維持したり、熱処理などのために、製鉄所では数多くの加熱炉、均熱炉や熱処理炉を備えている。これらの炉では、主に材料を搬送ロールに載せて搬送するようにしている。近年、搬送材料の高温処理、加熱時または均熱時における均一性を図り、省エネルギー化、耐摩耗性の向上を目的として、セラミックスからなる搬送ロールを使用する検討がなされている。このセラミックスからなるロールとしては、以下のような構造のものが、従来から知られている。

【0003】

特許文献1には、金属製のロール軸にセラミックス製スリーブを外装した高温下で使用するロールであって、前記ロール軸内に水を流通させてロール軸を水冷とし、このロール軸と前記スリーブとの間には断熱材を配し、前記スリーブの両端のうち少くとも一方をその軸方向に前記ロール軸を座とする押付材により弾圧的に押圧し、実質的にこの押圧力のみで前記スリーブをその外面に対して直交する方向に作用する荷重を支持するようにした耐高温用ロールが開示されている。特許文献1のロールによれば、スリーブの破損を防止できるなどの点において耐久性に富む耐高温用ロールが与えられるとしている。

【0004】

特許文献2には、センタ孔付きの金具が中実のセラミック母体の両端に嵌合または接着され、前記金具には空気抜き用の貫通孔が、一方の孔を前記金具と前記セラミック母体との嵌合部に接し他方の孔を大気開放して設けられる、金属の圧延に使用するセラミックワークロールが開示されている。特許文献2のセラミックワークロールによれば、貫通孔は嵌合部の内部に余分な空気が残らないように機能し、焼嵌めなどの嵌合、若しくは接着が確実に行え、センタの齧りや磨耗或いは貫通孔位置の影響によるセンタ軸精度の悪化も抑えられるため、真円度や円筒度等の向上したセラミックワークロールが得られるとしている。

【0005】

特許文献3には、鋼板と接触する中空状胴部と、前記胴部に接合された軸部とからなる溶融金属めっき浴用ロールであって、前記胴部及び軸部をそれぞれセラミックスで形成してなり、前記胴部の内面は両端側の大径域と中央の小径域とからなり、前記軸部は小径部とフランジ部と大径部とを有し、前記胴部の大径域に前記軸部の大径部が接合されており、かつ、前記軸部には前記大径部及び前記フランジ部を通る複数の長さ方向溝部が形成されており、前記軸部が前記胴部の両端部に接合された状態では、前記溝部は前記ロールの内部に連通する孔を形成していることを特徴とする溶融金属めっき浴用ロールが開示されている。特許文献3の溶融金属めっき浴用ロールによれば、ロールの胴部と軸部との間にロール内部に連通する複数の孔を有するので、ロールを溶融金属めっき浴に浸漬するときに溶融金属がロール内に素早く進入し、ロール内外の温度差を小さくすることにより熱衝撃をさらに抑えるとともに、ロールを溶融金属めっき浴から取り出すときにロール内から溶融金属を素早く排出することができ、ロール内で多量の溶融金属が凝固するのを防止することができるとしている。また、溶融金属めっき浴中に長時間浸漬されていても、胴部から軸部が脱離することがなく、長時間の連続溶融金属めっきを行うことができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭64−55325号公報

【特許文献2】特開2002-126807号公報

【特許文献3】特開2006-193814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記特許文献に記載のセラミックスからなるロールを、例えば鋼板の搬送や支持などに、高温環境下で適用した場合には、以下のような問題があった。

【0008】

特許文献1に記載の耐高温用ロールは、セラミックス製スリーブと金属製のロール軸の間に、実質的にはセラミックスファイバーからなる断熱材を介在させている。そのため、使用中に断熱材が変形し、セラミックス製スリーブと金属製ロール軸の軸心がずれてしまい、セラミックス製スリーブの振れ回りに起因する振動が発生して、搬送用の回転体として使用した場合に、搬送される鋼板にうねりやキズが発生するという問題を有していた。また、金属製のロール軸は長尺になるため繰り返し使用によりロール軸の曲がり変形が発生し、これもセラミックス製スリーブの振れ回りに起因する振動の原因となり、搬送される鋼板にうねりやキズが発生するという問題を有していた。

【0009】

特許文献2に記載のセラミックロールは、実質的に中実のセラミックスから構成されており、ロール胴部の肉厚が厚くなるため、搬送用の回転体として使用した場合に、加熱された鋼板と接触する際の熱衝撃によりセラミックスの表面が剥離して脱落したり、ロール自体が割損にいたることがあった。

【0010】

特許文献3のロールは、実質的に中空の胴部と中空の軸部から形成され、かつ中空の軸部の直径が中空の胴部より小さくなっているため、搬送用の回転体として使用した場合、特許文献2のロールで発生するような熱衝撃の問題は、中空の洞部とすることにより解消できる。しかしながら、軸部が中空であるため強度が不足してしまい、軸部が早期に割損するという問題を有していた。

【0011】

本発明は、上述した問題に鑑みてなされたものであり、高温環境下における割損、振動などの問題を防ぐとともに、耐久性を有する回転体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決すべく以下の構成とした。

本発明の回転体は、セラミックスからなる中空状の胴部と前記胴部の両端部内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に沿い伸びる空気孔が形成されていることを特徴とする。

【0013】

本発明の回転体において、回転軸に対し垂直な断面における、前記空気孔の断面積は、前記軸部の断面積の0.001〜5%であることが好ましい。

【0014】

本発明の回転体において、前記軸部の嵌合面の一部には平坦面が形成されていることが好ましい。

【0015】

本発明の回転体において、前記嵌合面の回転軸方向に沿う嵌合長さLと前記軸部の嵌合面における直径Dの関係がL/D=0.5〜2であることが好ましい。

【0016】

本発明の回転体において、前記軸部は、軸受に接続されるべき軸受部、前記軸受部に連なるフランジ部、前記フランジ部に連なる前記軸受部より大径の大径部、および前記大径部に連なるとともに前記嵌合面を有する嵌合部とからなることが好ましい。

【0017】

本発明の回転体において、前記胴部は、いずれも複数のセラミックからなる胴部材で構成されており、前記胴部材は互いに嵌合されていることが好ましい。

【0018】

本発明の回転体において、前記胴部材は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面に形成された空気孔に替え、前記胴部材の嵌合界面に、回転体の回転軸方向に伸びる空気孔が形成されていてもよい。

【0019】

本発明の回転体において、前記軸部は、軸受に接続されるべき軸受部を有し、前記軸受部の端部には、回転軸方向に伸びる平坦面が形成されていることが好ましい。

【0020】

本発明の回転体において、前記胴部および前記軸部が、いずれも窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaであることが好ましい。また、本発明の窒化珪素質セラミックスからなる回転体において、前記窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下であることが好ましい。

【発明の効果】

【0021】

本発明の回転体は上記課題を解決し、高温環境下における割損、振動などの問題を防ぐとともに、耐久性を有する回転体を提供することができる。このため、鋼板を長期間にわたり安定して搬送することが可能となる。

【図面の簡単な説明】

【0022】

【図1】図1(a)は、本発明の一実施態様による回転体を示す一部が断面である正面図、図1(b)は、図1(a)の回転体のA矢視図である。

【図2】図2(a)は、本発明の他の一実施態様による回転体を示す一部が断面である正面図、図2(b)は、図2(a)の回転体のB矢視図である。

【図3】本発明の他の一実施態様による回転体の嵌合部における、回転軸に対し垂直な断面の断面図である。

【図4】図4(a)は、本発明の他の一実施態様による回転体を示す一部が断面である正面図、図4(b)は、図4(a)の回転体のC矢視図、図4(c)は、図4(a)の回転体の平面図、図4(d)は、図4(a)の回転体のD矢視図である。

【図5】本発明の他の一実施態様による回転体を示す正面図である。

【図6】本発明の他の一実施態様による回転体を示す正面図である。

【図7】本発明の他の一実施形態による回転体を加熱炉に配置した図面である。

【図8】図8(a)は、図5の回転体を構成する胴部を示す正面図、図8(b)は、図5の回転体を構成する軸部を示す正面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施形態を具体的に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し、適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0024】

[第1実施形態]

本発明に係わる第1実施形態である回転体について、その正面図である図1(a)、図1(a)のA矢視図である図1(b)を参照して説明する。図1に示す回転体100は、セラミックスからなる中空円筒状の胴部1と前記胴部の両端部内面に嵌合されたセラミックスからなる中実円柱状の一対の軸部2とを備える。そして、胴部1および軸部2は密着状態で嵌合されるべき嵌合面3、4を各々有し、左側の軸部2の嵌合界面5には、回転体100の回転軸9の方向に伸びる空気孔6が形成されている。本発明の回転体100は、セラミックスからなる中空状の胴部1と胴部の両端部内面に配置された中実状軸部2とが嵌合された、セラミックス一体構造である。従って、加熱炉内における熱膨張が胴部1および軸部2ともにほぼ同等となり、胴部1の緩みにより生じる胴部1の振れ回りに起因する振動の発生することを防ぐことができる。このため、回転体100により搬送される製品(加熱された鋼板)にうねりやキズが発生しにくくなるという効果を有する。また、加熱された鋼板などが接触する胴部1が中空状に形成されており、肉厚が薄いため胴部1に生じる熱衝撃応力が抑制され、胴部1が割損することを防ぐことができる。

【0025】

更に、本態様の回転体100において、軸部2は中実に形成されているため、中空状の軸部に比べてその強度を高めることができる。ここで、過熱された鋼板などは軸部2には直接接触しないので熱衝撃による破損は軸部2には生じ難いものの、使用時において作用する過大な負荷や取り扱い時により生じる衝撃により中空状の軸部が破損する場合がある。このような場合であっても、断面積を確保できる中実状とすることで軸部2の強度を高め、軸部2の破損を防ぐことができる。なお、軸部2を中実にする構成は、軸部2が小径である、直径が50mm以下の軸部2を有する回転体において特に有効である。

【0026】

ここで、中空状の胴部1には、その嵌合面3に中実状の軸部2の嵌合面が密着するように嵌合されるため、胴部1には密閉された中空部8が形成される。加熱炉内などの高温環境に回転体100が配置されると、胴部1の中空部8内の空気圧が上昇するため、胴部1の表面に引張応力が発生し、加熱された鋼板が胴部1に触れた際に生じる熱衝撃により胴部1が割損しやすくなる。この空気圧の上昇を防止するため、嵌合界面5には、回転体100の回転軸9の方向に伸びる空気孔6が形成されている。この空気孔6は、具体的には、その一方の端が中空部8に開口し、他方の端が外部に開口しており、空気孔6を介して中空部8と大気とを連結している。これにより、加熱炉など高温環境の内に回転体100が挿入されて使用された場合にも、加熱され膨張した中空部8の中の空気は空気孔6から円滑に排出され、中空部8の圧力の上昇を防止することが可能となる。上記のような作用を奏する空気孔6は、胴部1と少なくとも一方の軸部2の嵌合界面5に形成されていればよい。

【0027】

なお、後述するように回転軸9の方向に沿い軸部2の外周面に凹溝を形成して空気孔6を構成してもよいが、溝角部からの破損や加工コストを考慮すると、図1(b)に示すように、軸部2の嵌合面4の一部に平坦面7を形成し、この平坦面7と胴部1の嵌合面3とで形成される断面が略半円形状の通路で空気孔6を構成することが好ましい。また、図1(a)では、平坦面7は、回転軸9の方向に沿い、外部と中空部8との間に空気孔6が介在するように軸部2の一部に形成されているが、軸部2の全長に渡り形成しても構わない。

【0028】

このように胴部1を中空とし、軸部2を中実とし、各々の嵌合面3と4との嵌合界面5に空気孔6を設けることにより、胴部1および軸部2の破損や胴部1の振れ回りともない生じる振動などを防ぐことが可能な耐久性の高い回転体を提供することができる。

【0029】

胴部1と軸部2との嵌合は嵌合面3および4で密着した状態で嵌合されている必要がある。この胴部1と軸部2との嵌合は、焼嵌め、拡散接合、またはロウ付けなどの各種の接合方法が使用できるが、製造の容易さの観点から焼嵌めが好ましい。

焼嵌めの場合、胴部1と軸部2の焼嵌め率はそれぞれ0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/1000未満であると、胴部1による軸部2への締付け力が不十分であり、軸部2が胴部1から抜けたり滑ったりするおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部1又は軸部2が破損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。また、振れ回りによる振動を防ぐため、胴部1と軸部2の同心度は、0.2mm以下が好ましい。

【0030】

中空状の胴部1の肉厚は5〜30mmが好ましい。5mm未満の場合は、鋼板を搬送する際の鋼板からの荷重により破損しやすくなることもあるためであり、30mm以上の場合は、加熱された鋼板による熱衝撃により胴部1が割損しやすくなることもあるためである。

【0031】

[第2実施形態]

上記第1実施形態の回転体100とは異なる第2実施形態の回転体200について、図2を参照しつつ説明する。ここで、図2(a)は、回転体200の正面図であり、図2(b)は、図2(a)のB矢視図である。なお、図2において、第1実施形態の回転体100と同一の構成については、図1と同一符号を付しており、詳細な説明を省略する(以下の第3〜第5実施態様および変形例についても同様)。

【0032】

図2に示す第2実施形態の回転体200は、第1実施形態の回転体100と同様に胴部1a、軸部2aとを有するが、胴部1aの嵌合面3に形成された凹溝11により嵌合界面3に空気孔10が形成されている点で回転体100と相違している。すなわち、図2(a)に示すように、胴部1aの端面から内方に延設される凹溝11は、その胴部1の端面からの長さが、胴部1と軸部2の嵌合界面3の嵌合長さよりも長くなるよう形成されている。しかして、胴部1と軸部2とが各々の嵌合面3・4で密着することにより、凹溝11と軸部2の嵌合面4とで画成される空気孔10は、その一方の端が中空部8に開口し、他方の端が外部に開口することとなる。このような空気孔8を有する第2態様の回転体200においても、上記第1態様の回転体100と同様な作用・効果を奏することができるが、特に軸部2が小径で平坦部や凹溝を形成すると、断面積が減少して軸部2の強度が低下する場合には有効である。なお、本態様のように胴部1の嵌合面3に凹溝11を形成する場合には、凹溝の角部からの破損を防止するため、図示するように、回転軸9に直交する断面視において角部の無い、略半円形状または略U字形状の凹溝11とすることが好ましい。

【0033】

上記第1態様および第2態様の回転体100・200の空気孔6、10と同様な作用・効果を奏するその変形例について、図3を参照して説明する。図3(a)、(b)は、上記で触れた軸部2b・2cの嵌合面4に形成した凹溝で空気孔6を構成した例であり、回転軸9に直交する断面視が、図3(a)は略矩形状の凹溝12の例、図3(b)は略半円形状の凹溝13の例である。また、図3(c)は、胴部1bの嵌合面に形成した略矩形状の凹溝14で空気孔10を構成した例であるが、この場合には、凹溝14の角部には曲面(R面)を形成しておくことが、破損防止のため好ましい。図3(d)は、胴部1cおよび軸部2dの嵌合面3、4ともに溝幅がほぼ同一の凹溝15、16を形成し、凹溝15、16が対向するよう位置合わせした状態で胴部1に軸部2を嵌合いして空気孔17を形成した例である。このように、胴部1cおよび軸部2dにともに凹溝15、16を形成することにより、胴部1や軸部2の強度を確保しつつ適切な流量で空気を排出可能な空気孔17を構成することができる。なお、軸部2dには凹溝16に替えて上記した平坦面を形成してもよい。さらに、図3(e)は、軸部2eの嵌合面に相対するように形成された2面の平坦面7、7により2本の空気孔6を構成した例である。

【0034】

上記回転体において、回転軸9に対し垂直な断面における空気孔6または10の断面積は、軸部2の断面積の0.001〜5%であることが好ましい。空気孔6または10の断面積が0.001未満であると、空気孔の効果が得られない場合があり、回転体が加熱炉に挿入されて使用された場合に、胴部の中空部内の圧力が上昇し、胴部の表面に内圧による引張応力が作用することもあり、加熱された鋼板が胴部に触れた際の、熱衝撃に対して割損しやすくなることもあるからである。また空気孔6または10の断面積が5%を超えると、胴部および軸部のいずれかまたは双方の強度が低下して、それらが割損することもあるからであり、また、空気孔による回転不釣合いが生じて回転体の振動が発生することもあるからである。空気孔の断面積は、軸部の断面積の0.03〜2%であることがより好ましく、0.05〜0.5%が更に好ましい。

【0035】

上記回転体において、嵌合面の回転軸方向に沿う嵌合長さ(L)と軸部の嵌合面における直径(D)との関係がL/D=0.5〜2であることが好ましい。L/Dが0.5未満であると、嵌合界面での胴部と軸部の密着力が不足して、軸部が抜けたり、滑ったりするためである。一方、L/Dが2を超えると、胴部と軸部の嵌合面にかかる曲げモーメントが大きくなり、破損しやすくなるためである。L/Dのより好ましい範囲は0.8〜1.3である。

【0036】

[第3実施形態]

上記第1実施形態の回転体100とは異なる第3実施形態の回転体300について、図4を参照しつつ説明する。ここで、図4(a)は、回転体300の正面図であり、図4(b)は、図4(a)のC矢視図であり、図4(c)は、図4(a)の平面図であり、図4(d)は、図4(c)のD矢視図である。

【0037】

図4に示す第3実施形態の回転体300は、第1実施形態の回転体100と同様に、胴部1、軸部2f、第1態様の回転体100と同様な空気孔6を有するが、軸部2fが、軸受に接続されるべき軸受部2g、軸受部2gに連なるフランジ部2h、およびフランジ部2hに連なる軸受部2gよりも大径の大径部2i、前記大径部2iに連なるとともに嵌合面3を有する嵌合部2jとから形成されている点、および鉛直方向に形成された空気孔19を有する点、で相違している。ここで、大径部2iの外径は、嵌合部2iより大きく、その胴部1の側の端面は、相対する胴部1の端面と密着する状態で配置されている。そのため、使用中、例えば過大なトルクが作用し、軸部2fが滑った場合でも、回転軸9の方向に軸部2fが嵌合界面5で相対的に移動し、軸部2fが胴部1から抜けることを防ぐことができる。また、小径の軸受部2gと大径の大径部2iとは、傾斜面を有するテーパーコーン形状のフランジ部2hで滑らかに連結されているので、肉厚の急変部が少なく、耐熱衝撃性を高めることができる。

【0038】

左側の軸部2fの嵌合部2jは、その嵌合面4に、第1態様の回転体100と同様に平坦面7を有し、嵌合部2jが胴部1に嵌合されることにより、嵌合面3と4との嵌合界面5には水平方向に伸びる空気孔6が形成される。そして、この平坦面7に連なるように大径部2iの端面には回転体の半径方向に伸びる断面が略半円形状の凹溝が形成され、大径部2iの端面と胴部1の端面とを密着することにより、空気孔19が形成される。これらの空気孔6と空気孔19は、各々の端部で連結されるため、回転体300が加熱されたとき、胴部1の中空部8の中で加圧された空気は、空気孔6および19を経て、外部へ放出される。空気孔19を構成する凹溝の回転体300の半径方向の垂直断面における断面積は、加圧された空気を放出させる観点から、空気孔6の回転軸に対して垂直な断面における断面積と同等或いは大きいことが好ましい。

【0039】

さらに、図4(d)に示すように、軸受に接続されるべき軸受部2gの端部には、回転軸方向に伸びる平坦面20が形成されている。平坦面20は、回転体300に回転モータ(図示せず)からの回転力を伝達するため、軸受部2aと軸受(図示せず)との間にキーを挿入する目的で形成されるものである。平坦面20とすることにより、軸受部2gを割損しにくくしている。

【0040】

[第4実施形態]

第4実施形態の回転体400について、その正面図である図5、加熱炉に組み込まれた回転体400を示す図7、回転体400の各構成要素の正面図である図8を参照しつつ説明する。 図5に示す第4実施形態の回転体400は、第3実施形態の回転体300と同様な軸部2f、および空気孔6、19を有するが、胴部1dが複数の胴部材1e、1fおよび1gとから構成され、胴部材1e〜1gが互いに嵌合されている点で相違している。すなわち、図8に示すように、胴部1dの中央部を構成する円筒状の胴部材1fは、その両端に円形凹部を有し、円形凹部の内周面が嵌合面1iとなる。また、この胴部材1fの両端に嵌合いされる一対の胴部材1e・1gは、その一端に、胴部材1fの凹部に嵌合可能な円形凸部を有し、円形凸部の外周面が嵌合面1j・1kとなる。そして、胴部材胴部材1e・1gは、その円形凸部が、胴部材1fの円形凹部に嵌合い固定され、胴部1dが形成される。なお、軸部2fの構成は、上記第3態様の回転体300と同様であり、胴部材1e・1gの他端に形成された円形凹部1L・1mに、軸部2fの嵌合部2jが嵌合いされ、当該嵌合いにより、空気孔6および空気孔19が形成される。

【0041】

上記のように回転体400の胴部材1e〜1fの嵌合は、嵌合面で互いに密着した状態で嵌合されている必要がある。この嵌合は、焼嵌め、拡散接合、またはロウ付けなどの各種接合方法が使用できるが、製造の容易さの観点から焼嵌めが好ましい。

焼嵌めの場合、上記軸部と胴部の焼嵌めの場合と同様に、胴部材間の焼嵌め率はそれぞれ0.01/1000〜0.5/1000の範囲内であるのが好ましい。焼嵌め率が0.01/10000未満であると、胴部材間の締付け力が不十分であり、軸部材が抜けたり滑ったりするおそれがある。また焼嵌め率が0.5/1000を超えると、焼嵌めによる締付け力が大きくなりすぎ、胴部材が割損するおそれがある。より好ましい焼嵌め率は0.2/1000〜0.3/1000である。また、振れ回りによる振動を低減する目的で、胴部材1e〜1fの同心度は、0.1mm以下が好ましい。

【0042】

上記回転体400を加熱炉50に配置した状態を説明する図7に示すように、加熱炉50の両側の炉壁51、51には回転体400の胴部1が挿通可能な貫通孔が形成されている。その貫通孔から軸部2fが露出するように、回転体400は、貫通孔を貫き水平に配置されており、軸部2fの軸受部は、炉外に配置された軸受52、52で回転自在に支持されている。ここで、胴部1aの中央部を構成する胴部材1fは、鋼板(搬送物)を加熱しつつ搬送する加熱室53の内に配置されており、加熱室53において加熱された鋼板54は、胴部材1fで支持されながら、搬送される。胴部材1fのみが搬送材54と接触するので、長期間の使用により胴部材1fが磨耗した場合には、胴部材1fのみを外し、交換することができ、回転体400のランニングコストの低減が図ることができる。

【0043】

[第5実施形態]

第5実施形態の回転体500について、その正面図である図6を参照しつつ説明する。図5に示す第5実施形態の回転体500は、第4実施形態の回転体400と同様3つの胴部材を有するが、空気孔56、59を胴部材1fと胴部材1hの間に形成されている点で相違する。すなわち、図6に示すように、胴部材1hの嵌合面1Kには、第4態様における軸部2fの嵌合部2jに形成されたのと同様の平坦面57が形成されており、この平坦面57の右端から回転体500の半径方向に伸びる断面が略半円形状の凹溝(図示せず)が形成されており、胴部材1fの端面と胴部材1hの端面とを密着することにより、中空部8と外部に連通する空気孔56および59が形成される。

【0044】

なお、胴部材1fと胴部材1hまたは1eの嵌合界面に、回転体の回転軸方向に伸びる空気孔56及び空気孔56に接続し外部に通じる空気孔59が形成されるのとともに、胴部材1eまたは1hと軸部2Kの嵌合面に、回転体の回転軸方向に伸びる空気孔6及び空気孔6に接続し外部に通じる空気孔19が形成されていてもかまわない。

【0045】

上記説明した回転体100〜500において、胴部1〜1dおよび軸部2〜2jは、搬送用ローラとして使用に耐えうる耐摩耗性を有する硬質、高強度のセラミックス、例えば、窒化珪素、アルミナ、炭化珪素、ジルコニアなどの少なくとも1種を含有するセラミックスであれば、使用可能であるが、窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaであることが好ましい。

【0046】

窒化珪素質セラミックスは、窒化珪素結晶または窒化珪素中にAlおよびOが固溶したサイアロン結晶の硬質粒子を主結晶とし、その間を焼結助剤から形成される粒界相で構成しているため、耐熱性を有し、高強度、高硬度が得られることから、加熱された鋼板などを搬送する回転体として使用する場合には、好ましい。特に、4点曲げ強度500MPa以上であると、鋼板が搬送された際の機械的応力により割損しにくくなるのとともに、ビッカース硬度1300以上であると、鋼板による胴部1の磨耗を少なくして長寿命の回転体が得られるためである。また相対密度95%以上であると、4点曲げ強度500MPa以上、ビッカース硬度1300以上が得られるため好ましく。ヤング率が250〜350GPaであると、図5に示す長尺の回転体400の場合は、胴部材1fのたわみが発生しにくく、鋼板の搬送がスムーズに行え、鋼板の品質に悪影響が出ないため、好ましい。焼結助剤としては、Al2O3、MgO、希土類元素酸化物などが好ましいが、中でも窒化珪素を主結晶とし、焼結助剤にMgOを1〜7質量%及び希土類元素酸化物を1〜7質量%用いた窒化珪素質セラミックスは、高強度と耐熱衝撃性を両立させる観点から好ましい。希土類元素としてはY、La、Ce、Pr、Nd、Pm、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Luの何れの元素でも好適に用いることができるが、これらの中でもY、Ce、Sm、Dy、Er、Yb、Lu、とりわけY、Erが特性およびコストの面で望ましい。中でもYが特に好ましい。

【0047】

なおこの窒化珪素質セラミックス中にはTi、V、Nb、Zr、W、Mo、Hfなど周期表4族、5族、6族金属のうち少なくとも1種を酸化物換算で0.02〜2質量%の割合で含ませることにより、強度及び靭性を改善させる効果があるため好ましい。

【0048】

また、上記窒化珪素質セラミックスからなる回転体において、窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下であることが好ましい。伝導率が50W/mK以上であると、加熱された鋼板が胴部1に接触する際の熱衝撃により胴部1がより割損しにくくなるため好ましい。また、10μmあたりの粒界数が10個以下であると熱伝導率が50W/mK以上、4点曲げ強度500MPa以上の両立が図れるため、好ましい。10μmあたりの粒界数は2〜8個がより好ましく、2〜5個が更に好ましい。

【0049】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

平均粒径0.8μm、酸素量0.9%、α化率97%の窒化珪素粉末93質量%に、焼結助剤として、平均粒径0.2μmの酸化マグネシウム粉末を2.0質量%、平均粒径2.0μmの酸化イットリウム粉末を5.0質量%添加し、適量の分散剤、バインダーを加えアルコール中で粉砕、混合した。ついで、噴霧乾燥後、篩を通して造粒した後、ゴム型に充填し、静水圧により冷間静水圧プレス(CIP)を行い、図5に示す胴部材1e、1f、1gおよび軸部2に相当する所定形状の成形体を作製した。この成形体を1800℃、10気圧の窒素ガス雰囲気中で5時間焼成し、窒化珪素質セラミックスからなる焼結体を得た後、それぞれ所定の形状に研削加工して図5に示す第4態様の回転体400および材料特性測定用の焼結体を作製した。ここで、回転体400は、その全長を3060mmとし、その胴部1dの全長を2260mm、外径を120mmとした。

【0050】

ここで、胴部材1fは、全長1500mm、外径120mm、内径80mmとし、その両端部に嵌合面1iを形成するための内径90mm、長さ110mmの円形凹部を形成した。また、胴部材1eおよび1gは、全長480mm、外径120mm、内径50mmとし、一方の端部に胴部材1fと嵌合可能な嵌合面1j、1Kを形成するための外形90mm、長さ100mmの円形凸部を形成し、もう一方の端部には、軸部2fと嵌合可能な嵌合面1L、1mを形成するための内径90mm、長さ110mmの円形凹部を形成した。

【0051】

一方、一対の軸部2fは全長500mmとし、嵌合部2jの外径を90mm、長さ100mm、大径部2iの外径115mm、軸受部2gの外径50mm、長さ150mmとした。そのうちの一方の軸部2fの嵌合部2jには、回転体の回転軸方向に伸びる幅20mm、長さ100mmの平坦部7を形成し、大径部2iには平坦面7に連なるように、回転体の半径方向に伸びる局率半径3.1mmの凹溝を形成した。

【0052】

前記胴部材1e〜1gを、それぞれ胴部材1fの嵌合部1iと胴部材1eおよび1gの嵌合部1jおよび1kを、同心度が0.1mmとなるよう、焼嵌め率0.3/1000で焼嵌め一体化した。ついで胴部材1eおよび1gのもう一方の嵌合部1Lおよび1mと軸部2の嵌合部23を、同心度が0.1mmとなるよう、焼嵌め率0.3/1000で焼嵌め一体化し、図5に示す第4実施態様の回転400を作製した。この回転体400において、回転軸に対し垂直な断面における、空気孔6の断面積は、軸部の断面積の0.24%であり、空気孔19の回転体400の半径方向の垂直断面における断面積は、空気孔6と略同一である。また、胴部1dと軸部2fの嵌合面の回転軸方向に沿う嵌合長さL(100mm)と軸部2fの嵌合部2jの直径D(90mm)の関係はL/D=1.11である。

【0053】

同時に、材料特性測定用焼結体から、試験片を作製し、以下の材料特性を測定した。4点曲げ強度は、JISR1601に規定されている方法で測定し、平均値は900MPaであった。またビッカース硬度はJISR1610に規定されている方法で測定し、その平均値は1500であった。相対密度はJISR1634に規定されている方法で焼結体密度を測定し、窒化珪素の理論密度(3.27g/cm3)に対する割合として算出し、99%であった。ヤング率は、JISR1602に規定されている静的弾性率測定方法を用いて測定し、その平均値は305GPaであった。熱伝導率はJISR1611に規定されている、レーザフラッシュ法により測定し、その平均値は66W/mKであった。また、10μmあたりの粒界の数の測定は、窒化珪素質セラミックスの任意の研磨面をエッチングして粒界が識別できるようにした後、SEMにより、のべ長さ500μmの任意の直線上の粒界の数を測定し、直線長さ10μmあたりの粒界の数として算出し、その粒界数は、10μmあたり5個であった。

【0054】

(実施例2〜5)

実施例1の回転体に対して、軸部2fの嵌合面3に形成した平坦面7の幅、およびこれに連なる大径部2iに形成した凹溝の曲率半径を変更して、回転軸に対し垂直な断面における空気孔6の断面積を表1に示すように変更して空気孔6を形成し、空気孔19の断面積を空気孔6と略同一に形成した以外は、実施例1と同様にして、実施例2〜5の回転体を作製した。

【0055】

(比較例1)

実施例1の回転体に対して、空気孔19・6を形成しなかった以外は、実施例1と同様にして比較例1の回転体を作製した。

【0056】

(比較例2)

実施例1と同様のセラミックスを用い、回転体400と同様の寸法を有する、全長3060mm、外径120mmの中実状で一体構造の回転体を作製した。

【0057】

(比較例3)

実施例1と同様のセラミックスを用い、外径120mm、内径80mm、全長1500mmのセラミックスからなるスリーブを作製した。SUS310で全長3060mm、外径60mm、内部に冷却水を循環させる流路を設けた金属軸を作製して、スリーブ内に挿入し、スリーブと金属軸との間には、セラミックスファイバーからなる断熱材を配置し、スリーブの軸方向の一方の端面をバネで押圧固定した、セラミックスと金属からなる回転体を作製した。

【0058】

実施例1〜5および比較例1〜3の回転体を、炉内幅1400mm、炉温度1,100℃の加熱炉に設置した。この加熱炉に、板厚4.5mm、板幅1300mmの鋼板を通過させた。結果を、表1に示す。実施例1〜5の回転体は、いずれも鋼板の搬送はスムーズに行われ、鋼板のうねりやキズが発生せず、使用期間6ケ月以上の寿命を確認することができた。なお、実施例4の回転体の胴部材1fの表面の一部には、鋼板の品質に影響を与えない程度の微小剥離が発生していた。また、実施例5の回転体には、極微小振動が発生していたが、鋼板の品質に影響はなかった。一方、比較例1の回転体は空気孔が形成されていないことから、搬送開始直後に回転体の胴部の割損が発生し、使用できなくなった。また、比較例2の回転体は、胴部が中実であることから、加熱炉内に配置した際に割損が発生し、使用することができなかった。また、比較例3の回転体は、約1時間の使用で、振れ回りによる振動が発生するようになり、製品にうねりが発生したため、使用を中止した。

【0059】

【表1】

【符号の説明】

【0060】

1(1a〜1d):胴部

1e、1f、1g:胴部材

2(2a〜2f、2k):軸部

2j:嵌合部

2i:大径部

2h:フランジ部

2g:軸受部

3(4):嵌合面

5:嵌合界面

6(10、17、19):空気孔

7:平坦面

8:中空部

9:回転軸

【特許請求の範囲】

【請求項1】

セラミックスからなる中空状の胴部と前記胴部の両端部の内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に伸びる空気孔が形成されている回転体。

【請求項2】

回転軸に対し垂直な断面における、前記空気孔の断面積は、前記軸部の断面積の0.001〜5%である請求項1に記載の回転体。

【請求項3】

前記軸部の嵌合面の一部には平坦面が形成されている請求項1または2のいずれかに記載の回転体。

【請求項4】

前記嵌合面の回転軸方向に沿う嵌合長さLと前記軸部の直径Dの関係がL/D=0.5〜2である請求項1乃至3のいずれかに記載の回転体。

【請求項5】

前記軸部は、軸受けに接続されるべき軸受部、前記軸受部に連なるフランジ部、前記フランジ部に連なる前記軸受部より大径の大径部、および前記大径部に連なるとともに前記嵌合面を有する嵌合部とからなる請求項1乃至4のいずれかに記載の回転体。

【請求項6】

前記胴部は、いずれも複数のセラミックからなる胴部材で構成されており、前記胴部材は互いに嵌合されている請求項1乃至5のいずれかに記載の回転体。

【請求項7】

前記胴部材は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面に形成された空気孔に替え、前記胴部材の嵌合界面に、回転体の回転軸方向に伸びる空気孔が形成されている請求項6に記載の回転体。

【請求項8】

前記軸部は、軸受けに接続されるべき軸受け部を有し、前記軸受け部の端部には、回転軸方向に伸びる平坦面が形成されている請求項1乃至7のいずれかに記載の回転体。

【請求項9】

前記胴部および前記軸部が、いずれも窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaである請求項1乃至8のいずれかに記載の回転体。

【請求項10】

前記窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下である請求項9に記載の回転体。

【請求項1】

セラミックスからなる中空状の胴部と前記胴部の両端部の内面に嵌合されたセラミックスからなる中実状の軸部とを有する回転体であって、前記胴部および軸部は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面には、回転体の回転軸方向に伸びる空気孔が形成されている回転体。

【請求項2】

回転軸に対し垂直な断面における、前記空気孔の断面積は、前記軸部の断面積の0.001〜5%である請求項1に記載の回転体。

【請求項3】

前記軸部の嵌合面の一部には平坦面が形成されている請求項1または2のいずれかに記載の回転体。

【請求項4】

前記嵌合面の回転軸方向に沿う嵌合長さLと前記軸部の直径Dの関係がL/D=0.5〜2である請求項1乃至3のいずれかに記載の回転体。

【請求項5】

前記軸部は、軸受けに接続されるべき軸受部、前記軸受部に連なるフランジ部、前記フランジ部に連なる前記軸受部より大径の大径部、および前記大径部に連なるとともに前記嵌合面を有する嵌合部とからなる請求項1乃至4のいずれかに記載の回転体。

【請求項6】

前記胴部は、いずれも複数のセラミックからなる胴部材で構成されており、前記胴部材は互いに嵌合されている請求項1乃至5のいずれかに記載の回転体。

【請求項7】

前記胴部材は密着状態で嵌合されるべき嵌合面を各々有し、前記胴部および軸部の嵌合界面に形成された空気孔に替え、前記胴部材の嵌合界面に、回転体の回転軸方向に伸びる空気孔が形成されている請求項6に記載の回転体。

【請求項8】

前記軸部は、軸受けに接続されるべき軸受け部を有し、前記軸受け部の端部には、回転軸方向に伸びる平坦面が形成されている請求項1乃至7のいずれかに記載の回転体。

【請求項9】

前記胴部および前記軸部が、いずれも窒化珪素質セラミックスから形成され、4点曲げ強度500MPa以上、ビッカース硬度1300以上、相対密度95%以上、ヤング率250〜350GPaである請求項1乃至8のいずれかに記載の回転体。

【請求項10】

前記窒化珪素質セラミックスの熱伝導率が50W/mK以上、10μmあたりの粒界数が10個以下である請求項9に記載の回転体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−207724(P2012−207724A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74053(P2011−74053)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]