回転切削工具

【課題】刃部が高硬度焼結体部材から構成された切削工具であり、刃先が小径で首下長が長い回転切削工具においても接合強度が高く、耐折損性に優れた回転切削工具を提供する。

【解決手段】工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶していることを特徴とする回転切削工具である。

【解決手段】工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶していることを特徴とする回転切削工具である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、刃部が高硬度焼結体部材、つまり立方晶窒化硼素(以下、cBNという)焼結体や焼結ダイヤモンド、単結晶ダイヤモンドから構成され、その裏打ち材料である超硬合金と、軸部の超硬合金とが接合層を介して拡散接合されてなる回転切削工具に関するものである。

【背景技術】

【0002】

特許文献1、特許文献2は、超硬合金同士を強固に接合する方法について開示している。特許文献1には、接合部の金属元素がシャンク部もしくはチップ部の少なくとも一方へ拡散した拡散層を含む接合層とされている技術が開示されている。特許文献2には、1000℃未満では液相を生成しない接合層を有する接合体が開示されている。特許文献3、特許文献4は、超硬合金部材と鋼部材を強固に接合する方法について開示している。特許文献3は、接合層と鋼部材との接合面中心におけるCuの含有量や、接合面から遠ざかるにしたがってCuの含有量が減少するCu拡散領域について詳細に規定し強固に接合する方法について開示している。特許文献4は、Niインサートの厚みが0.1mm以上0.5mm以下で、かつNiインサート材の格子定数が3.54Å以上3.58Å以下であり、Niインサート材中への、Wの固溶量について検討している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−102823号公報

【特許文献2】特開2008−290130号公報

【特許文献3】特開2009−131917号公報

【特許文献4】特開平11−221680号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1又は2に記載の接合層を有していても、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具においては接合強度が不十分で、切削時に接合部で折損が発生する恐れがあった。特許文献3にはCuの拡散領域について詳細に規定されており、鋼との接合には十分であると思われるが、超硬合金同士の接合に適用した場合には不十分である。また、特許文献4に記載の方法では、金型には十分な接合強度が得られるが、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具に適用した場合には接合強度が不十分である。

従って、本発明の目的は、刃部が高硬度焼結体部材から構成され、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具であって、接合強度が高く、耐折損性に優れた回転切削工具を提供することにある。

【課題を解決するための手段】

【0005】

本発明の回転切削工具は、工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶し、該接合層4と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であることを特徴とする。上記の構成を採用することによって、刃部が高硬度焼結体部材から構成され、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具であって、接合強度が高く、耐折損性に優れた回転切削工具を提供することができる。

【0006】

特に、本発明の工具先端の刃部1は高硬度焼結体部材とし、cBN製、焼結ダイヤモンド製又は単結晶ダイヤモンド製とすることが望ましい。上記の構成を採用することによって、従来の超硬合金の接合方法と比較して、安定して高い接合強度を確保できる。また、本発明によれば、任意の長さの後端部3を選択しても安定して接合強度の高い接合層にすることができる。

【0007】

本発明の回転切削工具は、前記接合層の平均厚さをt(μm)としたとき、3≦t≦50であることが好ましい。

【発明の効果】

【0008】

本発明によって、接合層の接合強度の高い、耐折損性の優れた回転切削工具を提供することができるので、切削条件の高速化と切削工具の高寿命化を達成するために、刃部をcBNなど超硬合金以上の性能を有する材質とすることも容易となる。

また、首下長さ(mm)をLnとしたとき、Ln値を任意に選択して超硬合金同士を接合すればよいので、本発明によれば刃先が小径で首下長が長い、ロングネック用であっても、接合層の接合強度が高く、耐折損性に優れた回転切削工具を提供することができる。

【図面の簡単な説明】

【0009】

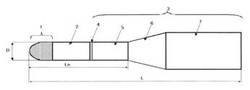

【図1】本発明のcBNボールエンドミルの模式図を示す図である。

【図2】本発明例1の接合層部のSEM写真を示す図である。

【図3】本発明例9の接合層部のTEM写真を示す図である。

【発明を実施するための形態】

【0010】

図1に本発明の模式図を示す。図1より、工具先端に刃部1が形成される。刃部1は高硬度焼結体部材(cBN等)から成っており、超硬合金材からなる軸部2とは一体焼結成形されている。軸部2の超硬合金材と後軸部3の超硬合金材とが接合層4によって接合されている。後軸部3は、首下部5、テーパー部6、シャンク部7から構成されている。また刃径は(mm)でD値、工具全長をL値、首下長をLn値とした。本発明の回転切削工具は、小径ロングネック用途で優れた性能を発揮する。本発明において小径のロングネックとは、刃径Dが1mm以下の小径であり、首下長のLn値との比をLn/Dとした場合、Ln/D≧5のものをいう。刃径Dが1mm以下の小径であると、接合面積が小さくなり、接合強度をあげる必要がある。そこで、接合層中心部の組成を詳細に規定する必要があり、接合温度と接合時間及び接合金属厚みを最適化する必要があった。

【0011】

本発明の回転切削工具は接合層の接合強度が高く、耐折損性に優れており、接合層中心部にその優れた特性を有する。接合層中心部には、Ni、Co、W及びCが含まれている。接合用金属はNiを使用し、拡散接合により接合層を形成するが、接合層中心部は、接合条件を規定することにより軸部2の超硬合金材と後軸部3の超硬合金材からのCo、W及びCを主体とした拡散により接合層中にCo、W及びCが固溶しているため強固な接合となる。接合層には超硬合金中の成分が固溶するため、例えば、超硬合金に添加されているCr、Ta、Ti、V、Zr、Nb、N及びOなどの不可避不純物を含有する場合があるが、これらの元素はもともと少量であり、接合層中心部に拡散しても接合強度低下に至らない。この接合層を形成するには、接合用金属として、例えば、Ni箔、Ni膜又はNiメッキ等を使用することができる。

【0012】

本発明における特徴のある接合層の形成方法について述べる。まず、例えば厚さが20μmのNi箔、Ni膜又はNiメッキ等の接合用金属を、軸部2の超硬合金材と後軸部3の超硬合金材との接合面に設け、接合時の圧力は超硬合金材が破壊しない程度に、20MPa以上で加圧しながら1000℃以上の処理温度(接合温度)で加熱処理する。接合層のNi中には超硬合金から拡散で供給されるCo、W及びCが主体として固溶する。特に、接合温度は1100℃以上の温度であり、好ましくは1100℃から1400℃、より好ましくは、1100℃から1300℃である。処理時間(接合時間)は接合温度に大きく影響されるため600秒から36000秒の範囲をとることができる。こうすることによって、接合層中心部において、Co、W及びCをNi中に固溶させることができる。即ち、接合時間が600秒未満では、接合層におけるCo、W及びCの拡散が不十分となり、本発明が接合層中心部において規定する組成を得ることが困難となる。一方、接合時間が36000秒を超えて長くなると、拡散効果が飽和する。そこで、接合時間は600秒から36000秒の範囲が好ましい。接合処理の終了により、接合層内にはNi、Co、W及びCが存在することになる。接合層中心部のCo、W及びCの固溶量は、接合温度、接合時間及び接合用金属厚みを調整することにより制御することが可能である。

【0013】

本発明者らは、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具において、折損して寿命に至ったほとんどの工具が接合層中心部を起点にして折損が起こっていることを確認した。そこで、鋭意検討した結果、接合層中心部におけるCo、W及びCの固溶量が接合強度向上に甚大な影響を与えることを抗折力試験や切削試験の評価から確認した。そして、接合層中心部においてその組成が質量%で30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、接合層中心部においてCo、W及びCが固溶し、接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であるときに優れた接合強度を有する接合層を得られ、もって高性能の回転切削工具を提供できることが判明した。

まず、接合層中心部におけるNi、Co、W及びCの組成限定理由について述べる。接合層中心部が、Ni>85%、Co<10%又はW<1%のときは、十分な接合強度の接合層を得ることができない。これは、接合層中心部にCoや、W、Cが固溶することによる固溶強化が期待できずに接合強度が低下するからである。なお、Wは原子半径が大きく、拡散が進行しにくい為、接合温度、接合時間及び接合用金属厚みを最適範囲に特定する必要がある。一方、Ni<30%、Co>60%又はW>15%の場合には、接合用金属であるNiと超硬合金成分であるCo、W及びCの相互拡散が過剰に行われ、接合層と超硬合金部の間で原子の拡散速度差に起因する空隙が観察される。この空隙が発生した場合、接合強度は極端に低下してしまう。

そこで、本発明では、接合層中心部において30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物となるように制御した。ここで接合層内の元素分析値は、接合層と軸部2の界面における超硬合金材のWC粒子と、接合層と後軸部3の界面における超硬合金材のWC粒子との間の接合層中心部での測定値とした。測定値は3点の平均値とした。一例として、図2に実施例1の接合層部のSEM写真を示す。元素分析の測定場所は、○で印をつけた接合層中の中心部を測定した。

【0014】

本発明では、接合層中心部においてCo、W及びCが固溶していることが重要であるが、ここで接合層内にCo、W及びCが固溶することによる接合強度上昇のメカニズムについて説明する。図3に実施例9の超硬合金部と接合層部のTEM写真を示す。図3より接合層中心部にはNi、Co、W及びCの化合物粒子が析出していないことがわかる。接合強度上昇のメカニズムとしては、接合層内に存在する原子半径が149pmのNi中に、原子半径が大きい152pmのCoや193pmのWが置換固溶することにより結晶格子が歪む。また、原子半径が小さい70pmのCが侵入固溶することによっても結晶格子が歪む。このことから、Co、W及びCが接合金属であるNi中に固溶することにより結晶格子を歪ませ、転位をピン止めする効果を得ることができ、接合強度が上昇するものと考えられる。

【0015】

次に、接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であるという構成要件について述べる。接合用金属層と超硬合金材料の境界部分には、超硬合金材や接合用金属として用いるNiの表面粗さの影響から空隙が多数存在している。その後、圧力をかけ、接合温度を上げることにより超硬合金部と接合用金属層の間で和互拡散が生じ、空隙部分をCoやNiが埋めていく。しかしながら、超硬合金材側で、Ni<1%であると、接合層と超硬合金材の相互拡散が十分でないことにより空隙部分を全て金属層で埋めることはできず、空隙部が存在することになる。空隙部が存在すると、極端に接合強度が低下してしまう。そこで、本発明では、実切削において、より力のかかる接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上と規定する。後軸部3の超硬合金材方向10μm以内におけるNi含有量は、図2に示す□で印をつけた部分を後述の方法により測定し、求めた。測定値は3点の平均値とした。

【0016】

本発明において、接合層の平均厚さをt(μm)としたとき、3≦t≦50であることが好ましい。t値が3≦t≦50のとき、前述した特定範囲の接合温度及び接合時間で接合層内にCoとW、Cの拡散が進行し、接合強度が顕著に向上する。一方、t<3のときは、接合用金属層の厚みが薄すぎる為、接合する超硬合金表面の表面粗さ、うねりを吸収できず空隙等により未接合部分が発生し接合強度が低下する。逆にt>50になると接合層中心部までCo、W及びCを拡散させるために、接合温度を高温、例えば1400℃近傍に設定しなければならず、高硬度焼結体部材がcBN又は焼結ダイヤモンドの場合には材質が変態することにより軟化したり、接合部が液層になることで、接合部材が変形してしまう。また、1400℃未満の温度で焼結を行い、十分な接合強度を得たい場合には、接合層中心部にCoやW、Cを十分に固溶させる為に接合時間を大幅に延ばさなければならない為、工業生産性の観点から実現が難しい。

【0017】

ここで接合層の厚さtは、軸部2の超硬合金材のWC粒子と後軸部3の超硬合金材におけるWC粒子間との、工具長手方向における距離とし、撮影した断面写真から測定して求めた。t値はそれぞれ任意の3点の平均値とした。

【0018】

また、接合層中心部のCo、W及びCの固溶量や接合層の厚さは、接合時の圧力、接合温度、接合時間及び接合用金属厚みを適宜調整することにより制御することが可能である。

【0019】

本発明における下記の各構成要件の具体的な測定方法は、以下のとおりである。

「接合層」は、工具長手方向の接合層断面を鏡面研磨した後、走査型電子顕微鏡(SEM)を用いて接合層断面を倍率2000倍で観察した。「接合層厚み」については、軸部2の超硬合金材のWC粒子と、後軸部3の超硬合金材のWC粒子について、工具長手方向における距離の平均値を求め、「接合層厚み」とした。

【0020】

次に、「接合層中心部におけるNi、Co、W、C及び不可避不純物」の元素分析及び、「接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量」の測定については、日本電子株式会社製、JXA−8500F型のFE−EPMA装置を使用した。Ni、Co、W及びCの元素分析の条件は、加速電圧15kV、照射電流0.05μAとした。

以下に、本発明の回転切削工具を実施例により具体的に説明するが、それらの実施例により本発明が限定されるものではない。

【実施例1】

【0021】

本発明例1として本発明の回転切削工具の製造方法について述べる。

第1の工程において、軸部2の超硬合金材を作製した。軸部2の超硬合金材(焼結体)は、配合時のWC平均粒径を4.0μm、Co量を10.0質量%とした。1400℃、3600秒の条件で真空中で焼結し、その後、1350℃、50MPa、1800秒の条件でHIP処理を行うことにより作製した。その後、研削加工により軸部2の超硬合金材を、厚み10mm、直径30mmの円板形状に仕上げた。

【0022】

第2の工程において、cBN焼結部材を作製した。第1の工程で作製した厚さ10mmの軸部2の超硬合金材における円板上に65容量%のcBN粉末と、残部がTiNとAlからなる粉末を混合した粉体からなるcBN成形体を配置し、5.5GPa、1450℃の超高圧高温条件で一体焼結後に研削加工を施し、cBN焼結体の厚さが1mm、軸部2の超硬合金材の厚さが9mmの総厚10mmのcBN焼結部材を作製した。このとき、cBN焼結体と軸部2の超硬合金材との間には、接合部が形成されていた。

【0023】

第3の工程において、後軸部3の超硬合金材(焼結体)を作製した。後軸部3の超硬合金材は、配合時のWC平均粒径を1.0μm、Co量を8質量%とした。1450℃、1800秒の条件において真空中で焼結し、その後、1350℃、50MPa、1800秒の条件でHIP処理を行うことにより作製した。その後、後軸部3の超硬合金材を厚み40mm、直径30mmの円柱形状に仕上げた。

【0024】

第4の工程において、第2の工程で作製したcBN焼結部材における軸部2の超硬合金材と、第3の工程で作製した後軸部3の超硬合金材の間に20μmの厚さのNi箔を挟み、30MPaの接合圧力を印加した。真空度を10Pa以下として、昇温は常温から900℃までを0.3℃/秒で昇温させた。900℃に達した後に、900℃から1100℃までを0.02℃/秒で昇温した。1100℃で7200秒保持した。その後、冷却過程は0.5℃/秒で常温まで冷却した。cBN焼結体、軸部2の超硬合金材、後軸部3の超硬合金材で構成した厚さ50mm、直径30mmの形状に仕上げた。このとき、軸部2の超硬合金材、後軸部3の超硬合金材との間には、接合層が形成されていた。

【0025】

第5の工程において、ワイヤー放電加工により直径4.01mmの円柱部材を切り出した後、センタレス加工によって直径4mm、全長50mmの丸棒材に仕上げた。円筒研削加工で首部等を加工した。次に、溝研削加工で刃溝を加工し、刃付けにより切れ刃を形成した。

第1から第5の工程により、全長が50mm、刃径Dが1mm、Rが0.5mm、首下長が10mmの小径ボールエンドミルを作製し、これを本発明例1とした。

また、本発明例1に使用したものと同じ素材を使用して軸部2が直径5mmで厚みが15mm、後軸部3が直径5mmで厚みが15mmの丸棒を作製した後、その各々の材料間に接合用金属としてNi箔を介し上記条件で接合を行い、直径が5mm、全長が30mmの円柱形状の試験片を作製した。この試験片を用いて、接合層中心部におけるCoやW、Cの元素分析評価や後軸部3の超硬合金材方向10μm以内のNi含有量の測定、接合層の厚み測定、抗折力試験を行った。一例ではあるが、元素分析の評価は図2の○印に示すように接合層の略中心部の場所で行った。また□印に示す接合層界面から略10μmの場所で、後軸部3の超硬合金材方向10μm以内のNi含有量の測定を行った。接合層の厚みに関しては、SEMの写真から測定し算出した。抗折力試験はスパン20mmの治具を用い、3点曲げにて測定した。抗折力の値は、測定N数を10とし、平均の値を用いた。

【0026】

また、本発明例2から11、比較例12から18は、本発明例1の製造条件を基準にして、同一の接合圧力の条件下で作製した。但し、表1に示すとおり、接合温度、接合時間及び接合層厚みを変化させた点が本発明例1の製造条件とは異なる。

表1に、本発明例1から11、比較例12から18の接合層の接合強度を調査するために行った抗折力の試験結果を示す。

【0027】

【表1】

【0028】

表1において、接合層中心部の組成は、「Co+W+Ni+C及び不可避不純物=100.0質量%」で表示している。表1より、本発明例1から11は、接合層中心部において30≦Ni≦85%、10≦Co≦60%、1≦W≦15%の範囲にあり、接合層と後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が1%以上あることから、いずれも1600MPa以上の抗折力を示し、切削試験においても良好な結果が得られた。

また表1の本発明例1から11の結果から、接合温度及び接合時間を長くすることにより、接合層中心部におけるCo、W及びCの固溶量を増大できることがわかる。更に、接合層厚みを特定範囲に制御することによっても接合層中心部におけるCo、W及びCの固溶量を変化できることがわかる。また、このような本発明例1から11の接合条件の採用により、従来に比べて顕著に高い抗折力(接合強度)が得られることがわかる。

【0029】

一方、比較例12から15は、接合層中心部におけるNi、CoとWの組成、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が本発明の範囲から外れているため抗折力は低かった。特に、比較例15は、接合層の厚みも本発明の範囲外であるため抗折力が更に低かった。また、比較例16、17は、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が本発明の範囲に入っているものの、接合層中心部におけるNi、Co、Wの組成が本発明の範囲から外れているため抗折力が低かった。比較例18は、接合層中心部におけるNi、Co、Wの組成は本発明の範囲に入っているものの、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量と、接合層の厚みが本発明の範囲から外れているため抗折力が低かった。

【実施例2】

【0030】

次に、本発明例、比較例で作製した小径ボールエンドミルを用いて、接合層の接合強度を評価するために切削試験を行った。切削条件を下記に示す。接合強度を評価するために、切削試験では各々5本の小径ボールエンドミルを評価した。評価は、切削距離10mまでに折損した本数を測定した。これらをもとに3段階の評価ランクに分けた。評価ランクは、折損が発生しなかったものを○印で示し、折損本数が1〜3本のものを△印、折損本数が4本以上のものを×印で示した。評価結果を表1に併記した。

(切削条件)

加工方法:乾式切削による片削り加工

被切削材:SKD11、硬さ、HRC60

工具回転数:毎分20000回転

送り速度:1000mm/分

径方向切り込み量:0.05mm

軸方向切り込み量:0.05mm

【0031】

表1に示す切削試験の評価結果では、本発明例1から11はいずれも折損が無く、全て○印レベルの優れた耐折損性を示した。これは、本発明例1から11は本発明の条件を満足しており、試験片で得られた様に高い抗折力によるものである。一方、比較例12から18は、切削試験でいずれの試料においても接合部での欠損が発生し、△印や×印のレベルであった。これは、比較例12から18は、いずれかの条件が本発明の規定から外れているため、低い抗折力によるものである。

【産業上の利用可能性】

【0032】

本発明の回転切削工具は、刃径(直径)が1mm以下、好ましくは0.1〜1mmである、超硬合金製小径ドリル、及びドリル以外の小径回転切削工具に適用することにより従来のものに比べて高性能となり、好適である。本発明の回転切削工具は拡散接合された強固な接合層を有する点を特徴としているので、例えばcBNを刃部として超硬合金材と接合された回転切削工具や、首下長さの長いロングネックを有する回転切削工具として特に好適である。

【符号の説明】

【0033】

1 刃部

2 軸部(超硬合金材)

3 後軸部(超硬合金材)

4 接合層

5 首部

6 テーパー部

7 シャンク部

D 刃径

Ln 首下長

L 全長

【技術分野】

【0001】

本発明は、刃部が高硬度焼結体部材、つまり立方晶窒化硼素(以下、cBNという)焼結体や焼結ダイヤモンド、単結晶ダイヤモンドから構成され、その裏打ち材料である超硬合金と、軸部の超硬合金とが接合層を介して拡散接合されてなる回転切削工具に関するものである。

【背景技術】

【0002】

特許文献1、特許文献2は、超硬合金同士を強固に接合する方法について開示している。特許文献1には、接合部の金属元素がシャンク部もしくはチップ部の少なくとも一方へ拡散した拡散層を含む接合層とされている技術が開示されている。特許文献2には、1000℃未満では液相を生成しない接合層を有する接合体が開示されている。特許文献3、特許文献4は、超硬合金部材と鋼部材を強固に接合する方法について開示している。特許文献3は、接合層と鋼部材との接合面中心におけるCuの含有量や、接合面から遠ざかるにしたがってCuの含有量が減少するCu拡散領域について詳細に規定し強固に接合する方法について開示している。特許文献4は、Niインサートの厚みが0.1mm以上0.5mm以下で、かつNiインサート材の格子定数が3.54Å以上3.58Å以下であり、Niインサート材中への、Wの固溶量について検討している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−102823号公報

【特許文献2】特開2008−290130号公報

【特許文献3】特開2009−131917号公報

【特許文献4】特開平11−221680号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1又は2に記載の接合層を有していても、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具においては接合強度が不十分で、切削時に接合部で折損が発生する恐れがあった。特許文献3にはCuの拡散領域について詳細に規定されており、鋼との接合には十分であると思われるが、超硬合金同士の接合に適用した場合には不十分である。また、特許文献4に記載の方法では、金型には十分な接合強度が得られるが、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具に適用した場合には接合強度が不十分である。

従って、本発明の目的は、刃部が高硬度焼結体部材から構成され、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具であって、接合強度が高く、耐折損性に優れた回転切削工具を提供することにある。

【課題を解決するための手段】

【0005】

本発明の回転切削工具は、工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶し、該接合層4と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であることを特徴とする。上記の構成を採用することによって、刃部が高硬度焼結体部材から構成され、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具であって、接合強度が高く、耐折損性に優れた回転切削工具を提供することができる。

【0006】

特に、本発明の工具先端の刃部1は高硬度焼結体部材とし、cBN製、焼結ダイヤモンド製又は単結晶ダイヤモンド製とすることが望ましい。上記の構成を採用することによって、従来の超硬合金の接合方法と比較して、安定して高い接合強度を確保できる。また、本発明によれば、任意の長さの後端部3を選択しても安定して接合強度の高い接合層にすることができる。

【0007】

本発明の回転切削工具は、前記接合層の平均厚さをt(μm)としたとき、3≦t≦50であることが好ましい。

【発明の効果】

【0008】

本発明によって、接合層の接合強度の高い、耐折損性の優れた回転切削工具を提供することができるので、切削条件の高速化と切削工具の高寿命化を達成するために、刃部をcBNなど超硬合金以上の性能を有する材質とすることも容易となる。

また、首下長さ(mm)をLnとしたとき、Ln値を任意に選択して超硬合金同士を接合すればよいので、本発明によれば刃先が小径で首下長が長い、ロングネック用であっても、接合層の接合強度が高く、耐折損性に優れた回転切削工具を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明のcBNボールエンドミルの模式図を示す図である。

【図2】本発明例1の接合層部のSEM写真を示す図である。

【図3】本発明例9の接合層部のTEM写真を示す図である。

【発明を実施するための形態】

【0010】

図1に本発明の模式図を示す。図1より、工具先端に刃部1が形成される。刃部1は高硬度焼結体部材(cBN等)から成っており、超硬合金材からなる軸部2とは一体焼結成形されている。軸部2の超硬合金材と後軸部3の超硬合金材とが接合層4によって接合されている。後軸部3は、首下部5、テーパー部6、シャンク部7から構成されている。また刃径は(mm)でD値、工具全長をL値、首下長をLn値とした。本発明の回転切削工具は、小径ロングネック用途で優れた性能を発揮する。本発明において小径のロングネックとは、刃径Dが1mm以下の小径であり、首下長のLn値との比をLn/Dとした場合、Ln/D≧5のものをいう。刃径Dが1mm以下の小径であると、接合面積が小さくなり、接合強度をあげる必要がある。そこで、接合層中心部の組成を詳細に規定する必要があり、接合温度と接合時間及び接合金属厚みを最適化する必要があった。

【0011】

本発明の回転切削工具は接合層の接合強度が高く、耐折損性に優れており、接合層中心部にその優れた特性を有する。接合層中心部には、Ni、Co、W及びCが含まれている。接合用金属はNiを使用し、拡散接合により接合層を形成するが、接合層中心部は、接合条件を規定することにより軸部2の超硬合金材と後軸部3の超硬合金材からのCo、W及びCを主体とした拡散により接合層中にCo、W及びCが固溶しているため強固な接合となる。接合層には超硬合金中の成分が固溶するため、例えば、超硬合金に添加されているCr、Ta、Ti、V、Zr、Nb、N及びOなどの不可避不純物を含有する場合があるが、これらの元素はもともと少量であり、接合層中心部に拡散しても接合強度低下に至らない。この接合層を形成するには、接合用金属として、例えば、Ni箔、Ni膜又はNiメッキ等を使用することができる。

【0012】

本発明における特徴のある接合層の形成方法について述べる。まず、例えば厚さが20μmのNi箔、Ni膜又はNiメッキ等の接合用金属を、軸部2の超硬合金材と後軸部3の超硬合金材との接合面に設け、接合時の圧力は超硬合金材が破壊しない程度に、20MPa以上で加圧しながら1000℃以上の処理温度(接合温度)で加熱処理する。接合層のNi中には超硬合金から拡散で供給されるCo、W及びCが主体として固溶する。特に、接合温度は1100℃以上の温度であり、好ましくは1100℃から1400℃、より好ましくは、1100℃から1300℃である。処理時間(接合時間)は接合温度に大きく影響されるため600秒から36000秒の範囲をとることができる。こうすることによって、接合層中心部において、Co、W及びCをNi中に固溶させることができる。即ち、接合時間が600秒未満では、接合層におけるCo、W及びCの拡散が不十分となり、本発明が接合層中心部において規定する組成を得ることが困難となる。一方、接合時間が36000秒を超えて長くなると、拡散効果が飽和する。そこで、接合時間は600秒から36000秒の範囲が好ましい。接合処理の終了により、接合層内にはNi、Co、W及びCが存在することになる。接合層中心部のCo、W及びCの固溶量は、接合温度、接合時間及び接合用金属厚みを調整することにより制御することが可能である。

【0013】

本発明者らは、刃先が小径で首下長が長い、ロングネックタイプ用の回転切削工具において、折損して寿命に至ったほとんどの工具が接合層中心部を起点にして折損が起こっていることを確認した。そこで、鋭意検討した結果、接合層中心部におけるCo、W及びCの固溶量が接合強度向上に甚大な影響を与えることを抗折力試験や切削試験の評価から確認した。そして、接合層中心部においてその組成が質量%で30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、接合層中心部においてCo、W及びCが固溶し、接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であるときに優れた接合強度を有する接合層を得られ、もって高性能の回転切削工具を提供できることが判明した。

まず、接合層中心部におけるNi、Co、W及びCの組成限定理由について述べる。接合層中心部が、Ni>85%、Co<10%又はW<1%のときは、十分な接合強度の接合層を得ることができない。これは、接合層中心部にCoや、W、Cが固溶することによる固溶強化が期待できずに接合強度が低下するからである。なお、Wは原子半径が大きく、拡散が進行しにくい為、接合温度、接合時間及び接合用金属厚みを最適範囲に特定する必要がある。一方、Ni<30%、Co>60%又はW>15%の場合には、接合用金属であるNiと超硬合金成分であるCo、W及びCの相互拡散が過剰に行われ、接合層と超硬合金部の間で原子の拡散速度差に起因する空隙が観察される。この空隙が発生した場合、接合強度は極端に低下してしまう。

そこで、本発明では、接合層中心部において30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物となるように制御した。ここで接合層内の元素分析値は、接合層と軸部2の界面における超硬合金材のWC粒子と、接合層と後軸部3の界面における超硬合金材のWC粒子との間の接合層中心部での測定値とした。測定値は3点の平均値とした。一例として、図2に実施例1の接合層部のSEM写真を示す。元素分析の測定場所は、○で印をつけた接合層中の中心部を測定した。

【0014】

本発明では、接合層中心部においてCo、W及びCが固溶していることが重要であるが、ここで接合層内にCo、W及びCが固溶することによる接合強度上昇のメカニズムについて説明する。図3に実施例9の超硬合金部と接合層部のTEM写真を示す。図3より接合層中心部にはNi、Co、W及びCの化合物粒子が析出していないことがわかる。接合強度上昇のメカニズムとしては、接合層内に存在する原子半径が149pmのNi中に、原子半径が大きい152pmのCoや193pmのWが置換固溶することにより結晶格子が歪む。また、原子半径が小さい70pmのCが侵入固溶することによっても結晶格子が歪む。このことから、Co、W及びCが接合金属であるNi中に固溶することにより結晶格子を歪ませ、転位をピン止めする効果を得ることができ、接合強度が上昇するものと考えられる。

【0015】

次に、接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であるという構成要件について述べる。接合用金属層と超硬合金材料の境界部分には、超硬合金材や接合用金属として用いるNiの表面粗さの影響から空隙が多数存在している。その後、圧力をかけ、接合温度を上げることにより超硬合金部と接合用金属層の間で和互拡散が生じ、空隙部分をCoやNiが埋めていく。しかしながら、超硬合金材側で、Ni<1%であると、接合層と超硬合金材の相互拡散が十分でないことにより空隙部分を全て金属層で埋めることはできず、空隙部が存在することになる。空隙部が存在すると、極端に接合強度が低下してしまう。そこで、本発明では、実切削において、より力のかかる接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上と規定する。後軸部3の超硬合金材方向10μm以内におけるNi含有量は、図2に示す□で印をつけた部分を後述の方法により測定し、求めた。測定値は3点の平均値とした。

【0016】

本発明において、接合層の平均厚さをt(μm)としたとき、3≦t≦50であることが好ましい。t値が3≦t≦50のとき、前述した特定範囲の接合温度及び接合時間で接合層内にCoとW、Cの拡散が進行し、接合強度が顕著に向上する。一方、t<3のときは、接合用金属層の厚みが薄すぎる為、接合する超硬合金表面の表面粗さ、うねりを吸収できず空隙等により未接合部分が発生し接合強度が低下する。逆にt>50になると接合層中心部までCo、W及びCを拡散させるために、接合温度を高温、例えば1400℃近傍に設定しなければならず、高硬度焼結体部材がcBN又は焼結ダイヤモンドの場合には材質が変態することにより軟化したり、接合部が液層になることで、接合部材が変形してしまう。また、1400℃未満の温度で焼結を行い、十分な接合強度を得たい場合には、接合層中心部にCoやW、Cを十分に固溶させる為に接合時間を大幅に延ばさなければならない為、工業生産性の観点から実現が難しい。

【0017】

ここで接合層の厚さtは、軸部2の超硬合金材のWC粒子と後軸部3の超硬合金材におけるWC粒子間との、工具長手方向における距離とし、撮影した断面写真から測定して求めた。t値はそれぞれ任意の3点の平均値とした。

【0018】

また、接合層中心部のCo、W及びCの固溶量や接合層の厚さは、接合時の圧力、接合温度、接合時間及び接合用金属厚みを適宜調整することにより制御することが可能である。

【0019】

本発明における下記の各構成要件の具体的な測定方法は、以下のとおりである。

「接合層」は、工具長手方向の接合層断面を鏡面研磨した後、走査型電子顕微鏡(SEM)を用いて接合層断面を倍率2000倍で観察した。「接合層厚み」については、軸部2の超硬合金材のWC粒子と、後軸部3の超硬合金材のWC粒子について、工具長手方向における距離の平均値を求め、「接合層厚み」とした。

【0020】

次に、「接合層中心部におけるNi、Co、W、C及び不可避不純物」の元素分析及び、「接合層と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量」の測定については、日本電子株式会社製、JXA−8500F型のFE−EPMA装置を使用した。Ni、Co、W及びCの元素分析の条件は、加速電圧15kV、照射電流0.05μAとした。

以下に、本発明の回転切削工具を実施例により具体的に説明するが、それらの実施例により本発明が限定されるものではない。

【実施例1】

【0021】

本発明例1として本発明の回転切削工具の製造方法について述べる。

第1の工程において、軸部2の超硬合金材を作製した。軸部2の超硬合金材(焼結体)は、配合時のWC平均粒径を4.0μm、Co量を10.0質量%とした。1400℃、3600秒の条件で真空中で焼結し、その後、1350℃、50MPa、1800秒の条件でHIP処理を行うことにより作製した。その後、研削加工により軸部2の超硬合金材を、厚み10mm、直径30mmの円板形状に仕上げた。

【0022】

第2の工程において、cBN焼結部材を作製した。第1の工程で作製した厚さ10mmの軸部2の超硬合金材における円板上に65容量%のcBN粉末と、残部がTiNとAlからなる粉末を混合した粉体からなるcBN成形体を配置し、5.5GPa、1450℃の超高圧高温条件で一体焼結後に研削加工を施し、cBN焼結体の厚さが1mm、軸部2の超硬合金材の厚さが9mmの総厚10mmのcBN焼結部材を作製した。このとき、cBN焼結体と軸部2の超硬合金材との間には、接合部が形成されていた。

【0023】

第3の工程において、後軸部3の超硬合金材(焼結体)を作製した。後軸部3の超硬合金材は、配合時のWC平均粒径を1.0μm、Co量を8質量%とした。1450℃、1800秒の条件において真空中で焼結し、その後、1350℃、50MPa、1800秒の条件でHIP処理を行うことにより作製した。その後、後軸部3の超硬合金材を厚み40mm、直径30mmの円柱形状に仕上げた。

【0024】

第4の工程において、第2の工程で作製したcBN焼結部材における軸部2の超硬合金材と、第3の工程で作製した後軸部3の超硬合金材の間に20μmの厚さのNi箔を挟み、30MPaの接合圧力を印加した。真空度を10Pa以下として、昇温は常温から900℃までを0.3℃/秒で昇温させた。900℃に達した後に、900℃から1100℃までを0.02℃/秒で昇温した。1100℃で7200秒保持した。その後、冷却過程は0.5℃/秒で常温まで冷却した。cBN焼結体、軸部2の超硬合金材、後軸部3の超硬合金材で構成した厚さ50mm、直径30mmの形状に仕上げた。このとき、軸部2の超硬合金材、後軸部3の超硬合金材との間には、接合層が形成されていた。

【0025】

第5の工程において、ワイヤー放電加工により直径4.01mmの円柱部材を切り出した後、センタレス加工によって直径4mm、全長50mmの丸棒材に仕上げた。円筒研削加工で首部等を加工した。次に、溝研削加工で刃溝を加工し、刃付けにより切れ刃を形成した。

第1から第5の工程により、全長が50mm、刃径Dが1mm、Rが0.5mm、首下長が10mmの小径ボールエンドミルを作製し、これを本発明例1とした。

また、本発明例1に使用したものと同じ素材を使用して軸部2が直径5mmで厚みが15mm、後軸部3が直径5mmで厚みが15mmの丸棒を作製した後、その各々の材料間に接合用金属としてNi箔を介し上記条件で接合を行い、直径が5mm、全長が30mmの円柱形状の試験片を作製した。この試験片を用いて、接合層中心部におけるCoやW、Cの元素分析評価や後軸部3の超硬合金材方向10μm以内のNi含有量の測定、接合層の厚み測定、抗折力試験を行った。一例ではあるが、元素分析の評価は図2の○印に示すように接合層の略中心部の場所で行った。また□印に示す接合層界面から略10μmの場所で、後軸部3の超硬合金材方向10μm以内のNi含有量の測定を行った。接合層の厚みに関しては、SEMの写真から測定し算出した。抗折力試験はスパン20mmの治具を用い、3点曲げにて測定した。抗折力の値は、測定N数を10とし、平均の値を用いた。

【0026】

また、本発明例2から11、比較例12から18は、本発明例1の製造条件を基準にして、同一の接合圧力の条件下で作製した。但し、表1に示すとおり、接合温度、接合時間及び接合層厚みを変化させた点が本発明例1の製造条件とは異なる。

表1に、本発明例1から11、比較例12から18の接合層の接合強度を調査するために行った抗折力の試験結果を示す。

【0027】

【表1】

【0028】

表1において、接合層中心部の組成は、「Co+W+Ni+C及び不可避不純物=100.0質量%」で表示している。表1より、本発明例1から11は、接合層中心部において30≦Ni≦85%、10≦Co≦60%、1≦W≦15%の範囲にあり、接合層と後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が1%以上あることから、いずれも1600MPa以上の抗折力を示し、切削試験においても良好な結果が得られた。

また表1の本発明例1から11の結果から、接合温度及び接合時間を長くすることにより、接合層中心部におけるCo、W及びCの固溶量を増大できることがわかる。更に、接合層厚みを特定範囲に制御することによっても接合層中心部におけるCo、W及びCの固溶量を変化できることがわかる。また、このような本発明例1から11の接合条件の採用により、従来に比べて顕著に高い抗折力(接合強度)が得られることがわかる。

【0029】

一方、比較例12から15は、接合層中心部におけるNi、CoとWの組成、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が本発明の範囲から外れているため抗折力は低かった。特に、比較例15は、接合層の厚みも本発明の範囲外であるため抗折力が更に低かった。また、比較例16、17は、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量が本発明の範囲に入っているものの、接合層中心部におけるNi、Co、Wの組成が本発明の範囲から外れているため抗折力が低かった。比較例18は、接合層中心部におけるNi、Co、Wの組成は本発明の範囲に入っているものの、後軸部3の界面から超硬合金材方向10μm以内の位置におけるNi含有量と、接合層の厚みが本発明の範囲から外れているため抗折力が低かった。

【実施例2】

【0030】

次に、本発明例、比較例で作製した小径ボールエンドミルを用いて、接合層の接合強度を評価するために切削試験を行った。切削条件を下記に示す。接合強度を評価するために、切削試験では各々5本の小径ボールエンドミルを評価した。評価は、切削距離10mまでに折損した本数を測定した。これらをもとに3段階の評価ランクに分けた。評価ランクは、折損が発生しなかったものを○印で示し、折損本数が1〜3本のものを△印、折損本数が4本以上のものを×印で示した。評価結果を表1に併記した。

(切削条件)

加工方法:乾式切削による片削り加工

被切削材:SKD11、硬さ、HRC60

工具回転数:毎分20000回転

送り速度:1000mm/分

径方向切り込み量:0.05mm

軸方向切り込み量:0.05mm

【0031】

表1に示す切削試験の評価結果では、本発明例1から11はいずれも折損が無く、全て○印レベルの優れた耐折損性を示した。これは、本発明例1から11は本発明の条件を満足しており、試験片で得られた様に高い抗折力によるものである。一方、比較例12から18は、切削試験でいずれの試料においても接合部での欠損が発生し、△印や×印のレベルであった。これは、比較例12から18は、いずれかの条件が本発明の規定から外れているため、低い抗折力によるものである。

【産業上の利用可能性】

【0032】

本発明の回転切削工具は、刃径(直径)が1mm以下、好ましくは0.1〜1mmである、超硬合金製小径ドリル、及びドリル以外の小径回転切削工具に適用することにより従来のものに比べて高性能となり、好適である。本発明の回転切削工具は拡散接合された強固な接合層を有する点を特徴としているので、例えばcBNを刃部として超硬合金材と接合された回転切削工具や、首下長さの長いロングネックを有する回転切削工具として特に好適である。

【符号の説明】

【0033】

1 刃部

2 軸部(超硬合金材)

3 後軸部(超硬合金材)

4 接合層

5 首部

6 テーパー部

7 シャンク部

D 刃径

Ln 首下長

L 全長

【特許請求の範囲】

【請求項1】

工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶し、該接合層4と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であることを特徴とする回転切削工具。

【請求項2】

請求項1に記載の回転切削工具において、該接合層の平均厚さをt(μm)としたとき、3≦t≦50であることを特徴とする回転切削工具。

【請求項1】

工具先端の刃部1とこれに連なる軸部2の後端が後軸部3と同一軸線上に拡散接合された接合層4を有し、該後軸部3は首部5、テーパー部6及びシャンク部7を有し、該刃部1は高硬度焼結体部材製であり、該軸部2の超硬合金材と該後軸部3の超硬合金材を有し、該接合層4は、少なくともNi、Co、W及びCを含有し、該接合層4の中心部における組成は質量%で、30≦Ni≦85%、10≦Co≦60%、1≦W≦15%、残部がC及び不可避不純物であり、該接合層の該中心部においてCo、W及びCが固溶し、該接合層4と後軸部3の界面から後軸部3の超硬合金材方向10μm以内の位置におけるNi含有量が1%以上であることを特徴とする回転切削工具。

【請求項2】

請求項1に記載の回転切削工具において、該接合層の平均厚さをt(μm)としたとき、3≦t≦50であることを特徴とする回転切削工具。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−62808(P2011−62808A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−237716(P2009−237716)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000233066)日立ツール株式会社 (299)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000233066)日立ツール株式会社 (299)

【Fターム(参考)】

[ Back to top ]