回転加工装置における金属円筒体加工方法

【課題】

金属円筒体の加工は、円筒の軸方向に板厚、真直度、円筒度等の偏差が発生しやすく自動化のネックとなっていた。

【解決手段】

加工ローラ−の圧力により塑性加工して薄肉金属の円筒体を成形する回転加工装置において、加工前にキャリブレーションデータを計測し、実際の回転加工時に主軸の軸方向に補正する。また、複数パスに於いて、しごきロールを位置制御と、圧力制御を組み合わせることにより、良好な品質の薄肉金属円筒体を自動的に加工する回転体加工方法およびシステムである。軸方向に最初にキャリブレーションを実施すること、及び、軸方向の加工データを、圧力センサ、板厚センサ等を付加することにより、圧力、板厚のフィードバック制御が可能となり、高品質の回転加工が可能となる。

金属円筒体の加工は、円筒の軸方向に板厚、真直度、円筒度等の偏差が発生しやすく自動化のネックとなっていた。

【解決手段】

加工ローラ−の圧力により塑性加工して薄肉金属の円筒体を成形する回転加工装置において、加工前にキャリブレーションデータを計測し、実際の回転加工時に主軸の軸方向に補正する。また、複数パスに於いて、しごきロールを位置制御と、圧力制御を組み合わせることにより、良好な品質の薄肉金属円筒体を自動的に加工する回転体加工方法およびシステムである。軸方向に最初にキャリブレーションを実施すること、及び、軸方向の加工データを、圧力センサ、板厚センサ等を付加することにより、圧力、板厚のフィードバック制御が可能となり、高品質の回転加工が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

回転加工装置で加工ローラ−により、薄肉の金属円筒体を塑性加工するシステムにおいて、最適な加工制御方法と装置を提供する。

【背景技術】

【0002】

近年、複写機等に使われる感光用や、定着用のローラなどOA機器部品や高機能樹脂フイルム成形やICカ−ド成形、ナノインプリト用部品として、高精度品質の薄肉金属円筒体のニーズが高まっている。薄肉金属円筒体は、ステンレス鋼、チタン、ジュラルミンあるいは複合金属板などの金属材料板からなる金属円筒体が加工ロ−ラ−により塑性加工により、さらに薄肉化され、継ぎ目がないかもしくは溶接継ぎ目も母材と同等の品質になる薄い肉厚の金属円筒体で、金属の特性である耐久性能、剛性、柔軟性に優れている。

【特許文献1】特開2001−225134号公報

【特許文献2】特開2003−275834号公報

【特許文献3】特開2006−212670号公報

【非特許文献1】コロナ社発行 塑性加工技術シリーズ11 「回転加工 ―― 転造とスピニング ――」

【発明の開示】

【発明が解決しようとする課題】

【0003】

薄肉金属円筒体は、例えば小径薄肉金属円筒体ではSUS304で肉厚0.04mm、外径 40mm、長さ400mmがあり、大径薄肉金属円筒体ではSUS304で肉厚が0.10mm、外径500mm、長さ1800mmなどがある。これらの薄肉金属円筒体は各種OA機器部品やOA機器部品製造用部材として用いられているが、これらの用途においては耐久性能、剛性や柔軟性の他に高機能品質の製品を製造する上で重要な熱伝導性、押圧力の均一性が必要であり、そのために金属円筒体の周方向及び長さ方向の肉厚の均一性、円筒度、真直性、平坦度、平滑性に高レベルの加工精度を求められている。

【0004】

薄肉金属円筒体は、金属材料板を成形した円筒体(素管という。)を円筒状のマンドレル(金型)に装着し、マンドレルの中心軸を中心として回転するマンドレルと共に回転させつつ、その外面に2〜3個の複数の加工ロ−ラ−を押し当てて、素管の肉厚を薄くし、長さを長く伸ばしながら塑性加工で成形する。この加工方法を回転しごき加工、スピニング加工あるいはフロ−フォ−ミング加工という。

【0005】

小径の薄肉金属円筒体は、金属材料板を絞り加工でカップ状に成形した素管(絞り素管という。)を使用し、大径の薄肉金属円筒体は、金属材料板を曲げて円筒状に成形し突き合わせ部をプラズマ溶接、TIG溶接、レ−ザ−溶接などで接合した素管(溶接素管という。)を使用する。

【0006】

絞り素管は、円形にブランク加工した金属材料板をダイとしわ抑え板の間に挟み、パンチに圧力をかけてダイの中に押し込んで成形される。素管の直径に対して成形深さが深い場合は、数回の加工工程を経る。この成形条件によって生じる素管の周方向及び長さ方向の肉厚の偏肉がなく円筒度、真直度等が完全な素管を得ることは工業的には困難である。

【0007】

また溶接素管も金属材料板に厚さ変動はつきものである。通常、圧延された金属板は圧延方向に直角な幅方向で中央部よりも両端部の厚さが薄くなるので、それを円筒形に成形する場合には、板取りの方向によっては周方向もしくは長さ方向に厚さの変動が生じることは通常のことである。

【0008】

さらにスピニング加工において用いるマンドレル自身にも円筒度、真直度にある程度の公差を許容せざるを得ない。また金属円筒体の成形においてマンドレルを回転させるが、その回転においても中振れ、先振れなど偏心回転が見られる。その上に加工ロ−ラ−の押圧力などの変動が重なるために塑性加工された薄肉金属円筒体の肉厚、円筒度、真直度など形状の変動要因は倍加することになる。

【0009】

従来、NC制御によって所定プログラムに基づいてマンドレルの回転、押圧力の制御を行い、所定形状の薄肉金属円筒体を成形加工していたが、上記のような厚さなど形状変動要因に対応した加工操作制御はなされておらず、高機能化部品に求められている品質レベルを安定して成形することは困難であった。このために素材や加工装置の変動要素に対応して高品質の薄肉金属円筒体を成形できる加工制御システムが望まれていた。

【0010】

また、この加工では複数の加工ロ−ラ−を素管の外面に押し当てて圧延していくが、製品の外面には加工ロ−ラ−を押し当てた痕跡が螺旋状に残り、表面の平滑性を阻害するために、さらに次工程において加工後の製品の表面の研磨が必要な場合がある。

【課題を解決するための手段】

【0011】

本発明は、以上の課題を解決することを目的にして、種々の製品仕様が与えられた場合、仕様に適合した製品を加工する手順の最適な方法を提供するにある。

【0012】

回転加工装置においては、単純設定加工が主であり、自動化が難しい分野であった。そのため、熟練オペレータの技量により、品質のばらつきや、素材のばらつきにより、最終製品の品質への影響が大きかった。本発明は、回転加工方法は加工機と被加工材料の状態により加工量を調整することにより、安定した品質の金属円筒体を製造する。

【0013】

本発明の目的は、下記の手段により達成できる。

【0014】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予めマンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【0015】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、予め寸法精度の確認されている薄肉金属円筒体を装着し、マザ−ロ−ルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【0016】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置で、複数回加工をする方式において、初期のパスにおいて一定押込み量で押しつけ、その後のパスで、一定圧力で押し込むことにより厚み及び表面性状を良好に得る回転加工方法および装置。

【0017】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、厚さセンサを加工ローラ−の後方に設置し、目標厚さとの偏差と前製品の加工データにより所定量をフィードバック及びフィードフォワードにより目標の板厚を得る回転加工方法および装置。

【0018】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、張力、押し込み圧力、及び押し込み量と、厚さの関係を記憶することにより、厚さを予測して、押し込み量を制御する回転加工方法および装置。

【0019】

金属の円筒体を加工ローラ−により塑性加工する回転加工装置において、加工ローラ−の圧力を均等にすることにより、主軸マンドレルの振れによる影響を抑制する制御方式および装置。

【0020】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、加工ローラ−に付加してスキンパスローラ−を供え、表面品質を向上させた回転加工方式および装置

【発明の効果】

【0021】

本発明によれば、金属材料板、それから成形した素管および加工装置の変動による厚さ、円筒度、真直度、表面性状のばらつきを、最小限にし、均質な板厚で形状が良好な薄肉金属円筒体を安定的に生産することが可能となる。

【発明を実施するための最良の形態】

【0022】

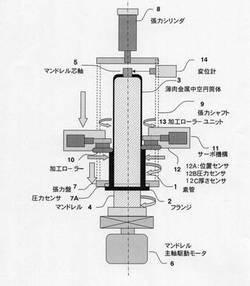

以下、本発明の実施形態を添付図面に基づいて説明する。

【0023】

図1は、本発明に係るスピニング加工装置の構成概略図である。素管1をマンドレル4に挿入し、マンドレルは主軸駆動モ−タ6によって回転し、同時に素管1も回転する。この主軸回転数は、成形する金属円筒体の寸法によって異なり、小径の場合は600〜3000rpm、大径の場合は 50〜600rpmである。素管1には鍔状あるいはラッパ状のフランジ2が加工取り付けられており、張力盤7に当接する。張力盤7は、張力シャフト9を介して張力シリンダ8によって図下方にフランジ7を押し下げ、素管1に図下方の張力を付与する。張力は、成形する金属円筒体の形状、材質さらには加工ロ−ラ−の形状や加工ロ−ラ−が移動する送り速度によって適正値は異なる。図1では張力盤7に対して油圧シリンダで張力を付与しているが、張力盤に連結するボ−ルネジの回転によって図下方の張力を付与してもよい。また、張力盤には素管1に付加される張力を制御するためにリング状に圧力センサ7Aが配置されている。この張力は素管の長さ方向において任意に設定可能であり、素管の形状によって、または成形する製品の形状によって設定値を変更する。なお、図1ではマンドレルの配置は垂直であるが、水平であってもよい。

【0024】

回転する素管1に下方方向の張力を付加しながら外面に加工ロ−ラ−10を押し当てる。加工ロ−ラ−10は、素管の回転に連れ回りしながらサ−ボ機構11によって素管1の中心軸方向(加工ロ−ラ−2個の場合は各ロ−ラ−の押圧方向をX方向、Y方向という。)に押圧して塑性加工によって素管の壁面を減厚する作用をする。各加工ロ−ラ−の押圧力は独立に制御可能である。加工ロ−ラ−は、加工の初めは素管1の図上部側(フランジ2と逆の部位)に当てるが、図示しない機構によって加工ロ−ラ−が次第に図下方(Z方向という。)に移動することによって素管1の厚さを順次圧延し、長さ方向に伸ばしていく。この加工ロ−ラ−の送り速度は、成形する金属円筒体によって異なるが、30〜500m/minである。

【0025】

加工ロ−ラ−ユニット13は、加工ロ−ラ−10、サ−ボ機構11等の加工ロ−ラ−の押圧機構の他に加工ロ−ラ−の位置センサ12A、圧力センサ12B等から構成されている。また複数の加工ロ−ラ−の最終部位には厚さセンサ12Cを設置している。加工ロ−ラ−ユニット13は、図1のようにマンドレルを挟んで1対2個を相対して設置する場合と3個のロ−ラ−ユニットをマンドレルの周囲に120度間隔で配置する場合、もしくは3個のロ−ラ−ユニットを1個と2個を相対して設置することでもよい。複数の加工ロ−ラ−は、図1で示すようにロ−ラ−とロ−ラ−との間をZ方向に所定の間隔(これをロ−ラ−ピッチという。)にして設置する。

【0026】

各加工ロ−ラ−は、略々算盤珠状の形状をしており、ロ−ラ−の前進前方側(図Z方向下方側)の角度(成形角という。)、前進後方側(図Z方向上方側)の角度(逃げ角という)およびロ−ラ−先端の丸み半径等が成形形状に影響する。これらのロ−ラ−(各ロ−ラ−は最前方部から#1ロラ−、#2ロ−ラ−、#3ロ−ラ−と呼ぶ。)の形状は、各ロ−ラ−とも同じ場合もあるが、素材や加工品質によっては、最初に圧延を開始する#1ロ−ラ−から順次、形状を変える場合がある。

【0027】

成形角が大きいと成形品の形状が悪化するし、小さすぎると加工に大きな押力を必要とする。先端丸み半径は、大きすぎると製品にしわが発生して形状不良になるし、小さすぎると成形品の表面粗さが悪化する。加工製品には加工ロ−ラ−の押し当てた跡が螺旋状に残り、表面の平滑性が厳しい規格に対しては不適正である。

【0028】

また、マンドレルの中心軸を通って図上方部にマンドレル芯軸5が設置されており、マンドレルと共に回転する。マンドレルが回転する際には、レ−ザ−式の変位計14でマンドレルの偏心を測定する。特に素管を加工中にはマンドレルの偏心のモニタ-として目印になる。変位計は、図示しない機構で図上下方向(Z方向)に移動可能であり、最初に装置固有の回転特性を測定してキャリブレ−ションデ−タを収集する際には、マンドレルの全周、全長およびマンドレル軸芯の回転偏心デ−タを計測する。変位計は非接触のレ−ザ−式でも接触式のダイヤルゲ−ジ式、静電容量式でもよい。

【0029】

図1および図2でキャリブレーション方法を説明する。所定のマンドレル4を所定寸法の薄肉金属円筒体成形時の回転数で回転させながら変位計14を図上下方向(Z軸方向)に移動させ、マンドレル4の全周・全長およびマンドレル軸芯5の回転偏心を測定する。次に厚さ、円筒度、真直度などが規格内に入っている良品の薄肉金属円筒体をキャリブレーション用標準円筒体としてマンドレル4に装着する。次にキャリブレ−ション用標準円筒体がマンドレル表面に接触する程度の低い圧力で加工ロ−ラ−10を押しつけた後、通常の成形加工のようにマンドレル4の軸Z方向に移動させて、各ローラ−の圧力が一定になるように各ローラ−の位置を変化させ、各ローラ−の位置を計測、しそのデ−タを記憶させる。

【0030】

図3にキャリブレーションデータの一例を示す。測定データの位置変位は、加工ローラ−#1から加工ローラ−#3がほぼ同じ変位が望ましい。このキャリブレーションデータには、マンドレル4の曲がり、加工ローラ−10の摩耗、機械の振動等の情報が含まれ、事前に回転成形加工機固有の状態偏差が測定可能となる。また現実のマンドレルの円筒度や真直度が完全ではなく、またマンドレルの回転も偏心は避けられないなど成形加工機自体が有する固有の偏心や変位があり、さらに規格内とはいえ標準円筒体にも厚さや円筒度、真直度の偏りがあるのでそれらを合わせた総合的な変位として示される。これらの変位測定データは、回転成形加工装置の初期設定値として用いる。

【0031】

図4に、キャリブレーションの制御システムを示す。キャリブレーション用の目標圧力を設定20、定圧制御部21、位置制御部22および位置サーボ機構11,サ−ボ機構部23により、アクチュエータ7を駆動、圧力センサ12B、位置サンサ12Aによりフィードバック制御を行い、キャリブレーションデータ24を収集する。

【0032】

収集したキャリブレーションデータは、通常の回転加工でのキャリブレ−ション用標準円筒体のキャリブレーションデータと比較し回転加工での補正可能範囲か否かを判定、通常範囲の場合は、加工時の補正データとして補正し、異常の場合は、回転加工機の問題点を解決し、再度キャリブレーションを実施後、製品加工を行う。

【0033】

従来回転成形加工は、品質のレベルによりオペレータの裁量により種々方法が採用されているが、手動加工がベースのためデータ収集が行われていなかった。本発明は、データ収集により、キャリブレーションをマンドレルの軸方向に実施、自動化を実現するものである。

【0034】

回転加工において、素材のしごき圧延量が大きい場合、複数パスが必要となる。この場合、しごき量が大きい場合、表面光沢や表面性状が劣化するため最終パスに於いて、一定圧力で加工することにより表面性状が改善される。

【0035】

図5に回転成形加工方法を示す。生産パススケジュールに於いて、最初は、板厚を目標板厚に加工するため、加工ローラ−を位置制御にてサーボ機構を駆動し、最終パスを定圧制御にてサーボ機構を駆動することが有効である。なお、パススケジュールは、材質、素材板厚、製品板厚、表面品質、主軸回転数、送り速度、張力により、実回転加工データより作成する。パススケジュールは種々要素により決定されるため、実回転加工データの収集により決定される。初期パスは位置制御方法とする。

【0036】

図6にパススケジュールの一例を示す。しごき量により、金属材料は硬化するので、3個の加工ロ−ラ−を使用する場合、しごき量は順次少なくなるようパススケジュールが設定される。図6の一例では、最終ロ−ラ−は定圧制御を行うため、しごき量は少なくなる。しごき量を少なくするパススケジュールにより表面性状の高品質化が可能となり、加工ローラー10と素管の接触面積の大きい、すなわち先端丸み半径が大きく、成形角が小さなロールの使用が望ましく、従来、回転方向に筋状の螺旋模様が発生していたが、この模様を抑止する効果が顕著である。

【0037】

図7に板厚制御システムの構成を示す。目標板厚30に対し、3つの加工ローラ−(図7では#1ローラ−として図示した)の中で最終加工ローラ−の後方に厚さセンサ33を配置し、板厚偏差を3つのローラ−へ差分分配35し、板厚制御32を行う。パススケジュールにより、算出された目標板厚と、厚さセンサの計測値を比較31し、偏差分により、加工ローラ−の位置制御22を行う。偏差は、等分に配分、または、最終ロールに軽く配分する等適宜、プログラムにより配分する。厚さセンサは超音波方式、静電方式などが使用可能である。

【0038】

図8に板厚偏差データを示す。マンドレル4の回転により、素管1の板厚偏差がサイクリック状に発生する。また、管の端部に向かい板厚偏差がゆっくり変化する。

一回転で発生する板厚偏差は、回転速度が速いため、制御装置の応答速度が間に合わず、現在の技術で制御することは困難である。そこで本発明では、一回転に対応する板厚を同期積分により平滑化し、図8の波線で示す板厚偏差データを得る。この平均板厚偏差を板厚制御33により偏差がゼロになるよう制御する。

【0039】

回転加工による製造は、多数の同一製品を加工する。よって、以前に加工した実績データと偏差データを記憶し、次の製品へパススケジュールの予測制御を行うことにより歩留まりのよい製造が可能となる。

【0040】

3個の加工ローラ−に加わる圧力を、圧力センサ12Bにより、3個のローラ−が均等になるようにロールの位置を調整する。これにより、振動の少ない、安定した回転加工が可能となる。

【0041】

表面に不都合な光沢模様や螺旋状縞が発生することがある。これは、原因が複合して発生するため、予め防止することが困難である。この場合、3個のローラ−の制御量を変更、またはパススケジュールをわずかに変更することにより防止できる。

【0042】

回転加工は、同一場所を繰り返し延ばすことにより、小さな圧力で塑性加工できる特徴があるが、表面に加工ロ−ラ−の押し込み跡が螺旋状の縞として残る。これは表面の平滑性を特に重要視する場合には好ましくない。この対策として、3個の加工ローラ−のうちの最終ロ−ラ-もしくはそれ以外に表面性状を整えるローラ−を配置することで、回転加工能率を維持したまま、良好な表面で性状を得ることができる。このロ−ラ−はスキンパスロールといい、先端丸み半径が大きく、成形角が小さなロ−ラ−形状を有し、表面の平滑化に有効である。

【0043】

本発明は、キャリブレーションの補正方法について述べているが、主軸方向の補正は、キャリブレーシン方式のみでなく、経験値等にも応用でき本発明に含まれる。

【産業上の利用可能性】

【0044】

多品種の金属円筒体を自動化により均質に製造することは、各種成形にも有効であり、特に、大型の薄肉金属円筒体を製作する場合ばらつきが大きくなるため、本発明は有効に機能する。

【図面の簡単な説明】

【0045】

【図1】回転加工機の機構図

【図2】キャリブレーションの流れ図

【図3】キャリブレーションデータ例示図

【図4】キャリブレーションの制御図

【図5】回転加工の回転加工の流れ図

【図6】パススケジュ−ルの模式図

【図7】板厚を制御する制御の流れ図

【図8】板厚偏差デ−タ例示図

【符号の説明】

【0046】

1.素管 2.フランジ 3.薄肉金属円筒体 4.マンドレル 5.マンドレル芯軸

6.マンドレル主軸駆動モ−タ 7.張力盤 7A 圧力センサ 8.張力シリンダ 9.張力シャフト 10.加工ロ−ラ− 11.サ−ボ機構 12.センサ 12A 位置センサ 12B 圧力センサ 12C 厚さセンサ 13.加工ロ−ラ−ユニット 14.変位計 20.目標圧力設定部 21.定圧制御部 22.位置制御部 23.サ−ボ制御部 24.デ−タ収集部 30.板厚目標設定部 31.比較制御部 32.板厚制御部 33.厚さセンサ 34.デ−タ収集部 35.偏差分配部

【技術分野】

【0001】

回転加工装置で加工ローラ−により、薄肉の金属円筒体を塑性加工するシステムにおいて、最適な加工制御方法と装置を提供する。

【背景技術】

【0002】

近年、複写機等に使われる感光用や、定着用のローラなどOA機器部品や高機能樹脂フイルム成形やICカ−ド成形、ナノインプリト用部品として、高精度品質の薄肉金属円筒体のニーズが高まっている。薄肉金属円筒体は、ステンレス鋼、チタン、ジュラルミンあるいは複合金属板などの金属材料板からなる金属円筒体が加工ロ−ラ−により塑性加工により、さらに薄肉化され、継ぎ目がないかもしくは溶接継ぎ目も母材と同等の品質になる薄い肉厚の金属円筒体で、金属の特性である耐久性能、剛性、柔軟性に優れている。

【特許文献1】特開2001−225134号公報

【特許文献2】特開2003−275834号公報

【特許文献3】特開2006−212670号公報

【非特許文献1】コロナ社発行 塑性加工技術シリーズ11 「回転加工 ―― 転造とスピニング ――」

【発明の開示】

【発明が解決しようとする課題】

【0003】

薄肉金属円筒体は、例えば小径薄肉金属円筒体ではSUS304で肉厚0.04mm、外径 40mm、長さ400mmがあり、大径薄肉金属円筒体ではSUS304で肉厚が0.10mm、外径500mm、長さ1800mmなどがある。これらの薄肉金属円筒体は各種OA機器部品やOA機器部品製造用部材として用いられているが、これらの用途においては耐久性能、剛性や柔軟性の他に高機能品質の製品を製造する上で重要な熱伝導性、押圧力の均一性が必要であり、そのために金属円筒体の周方向及び長さ方向の肉厚の均一性、円筒度、真直性、平坦度、平滑性に高レベルの加工精度を求められている。

【0004】

薄肉金属円筒体は、金属材料板を成形した円筒体(素管という。)を円筒状のマンドレル(金型)に装着し、マンドレルの中心軸を中心として回転するマンドレルと共に回転させつつ、その外面に2〜3個の複数の加工ロ−ラ−を押し当てて、素管の肉厚を薄くし、長さを長く伸ばしながら塑性加工で成形する。この加工方法を回転しごき加工、スピニング加工あるいはフロ−フォ−ミング加工という。

【0005】

小径の薄肉金属円筒体は、金属材料板を絞り加工でカップ状に成形した素管(絞り素管という。)を使用し、大径の薄肉金属円筒体は、金属材料板を曲げて円筒状に成形し突き合わせ部をプラズマ溶接、TIG溶接、レ−ザ−溶接などで接合した素管(溶接素管という。)を使用する。

【0006】

絞り素管は、円形にブランク加工した金属材料板をダイとしわ抑え板の間に挟み、パンチに圧力をかけてダイの中に押し込んで成形される。素管の直径に対して成形深さが深い場合は、数回の加工工程を経る。この成形条件によって生じる素管の周方向及び長さ方向の肉厚の偏肉がなく円筒度、真直度等が完全な素管を得ることは工業的には困難である。

【0007】

また溶接素管も金属材料板に厚さ変動はつきものである。通常、圧延された金属板は圧延方向に直角な幅方向で中央部よりも両端部の厚さが薄くなるので、それを円筒形に成形する場合には、板取りの方向によっては周方向もしくは長さ方向に厚さの変動が生じることは通常のことである。

【0008】

さらにスピニング加工において用いるマンドレル自身にも円筒度、真直度にある程度の公差を許容せざるを得ない。また金属円筒体の成形においてマンドレルを回転させるが、その回転においても中振れ、先振れなど偏心回転が見られる。その上に加工ロ−ラ−の押圧力などの変動が重なるために塑性加工された薄肉金属円筒体の肉厚、円筒度、真直度など形状の変動要因は倍加することになる。

【0009】

従来、NC制御によって所定プログラムに基づいてマンドレルの回転、押圧力の制御を行い、所定形状の薄肉金属円筒体を成形加工していたが、上記のような厚さなど形状変動要因に対応した加工操作制御はなされておらず、高機能化部品に求められている品質レベルを安定して成形することは困難であった。このために素材や加工装置の変動要素に対応して高品質の薄肉金属円筒体を成形できる加工制御システムが望まれていた。

【0010】

また、この加工では複数の加工ロ−ラ−を素管の外面に押し当てて圧延していくが、製品の外面には加工ロ−ラ−を押し当てた痕跡が螺旋状に残り、表面の平滑性を阻害するために、さらに次工程において加工後の製品の表面の研磨が必要な場合がある。

【課題を解決するための手段】

【0011】

本発明は、以上の課題を解決することを目的にして、種々の製品仕様が与えられた場合、仕様に適合した製品を加工する手順の最適な方法を提供するにある。

【0012】

回転加工装置においては、単純設定加工が主であり、自動化が難しい分野であった。そのため、熟練オペレータの技量により、品質のばらつきや、素材のばらつきにより、最終製品の品質への影響が大きかった。本発明は、回転加工方法は加工機と被加工材料の状態により加工量を調整することにより、安定した品質の金属円筒体を製造する。

【0013】

本発明の目的は、下記の手段により達成できる。

【0014】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予めマンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【0015】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、予め寸法精度の確認されている薄肉金属円筒体を装着し、マザ−ロ−ルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【0016】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置で、複数回加工をする方式において、初期のパスにおいて一定押込み量で押しつけ、その後のパスで、一定圧力で押し込むことにより厚み及び表面性状を良好に得る回転加工方法および装置。

【0017】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、厚さセンサを加工ローラ−の後方に設置し、目標厚さとの偏差と前製品の加工データにより所定量をフィードバック及びフィードフォワードにより目標の板厚を得る回転加工方法および装置。

【0018】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、張力、押し込み圧力、及び押し込み量と、厚さの関係を記憶することにより、厚さを予測して、押し込み量を制御する回転加工方法および装置。

【0019】

金属の円筒体を加工ローラ−により塑性加工する回転加工装置において、加工ローラ−の圧力を均等にすることにより、主軸マンドレルの振れによる影響を抑制する制御方式および装置。

【0020】

金属の円筒体を加工ローラ−の圧力により塑性加工する回転加工装置において、加工ローラ−に付加してスキンパスローラ−を供え、表面品質を向上させた回転加工方式および装置

【発明の効果】

【0021】

本発明によれば、金属材料板、それから成形した素管および加工装置の変動による厚さ、円筒度、真直度、表面性状のばらつきを、最小限にし、均質な板厚で形状が良好な薄肉金属円筒体を安定的に生産することが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施形態を添付図面に基づいて説明する。

【0023】

図1は、本発明に係るスピニング加工装置の構成概略図である。素管1をマンドレル4に挿入し、マンドレルは主軸駆動モ−タ6によって回転し、同時に素管1も回転する。この主軸回転数は、成形する金属円筒体の寸法によって異なり、小径の場合は600〜3000rpm、大径の場合は 50〜600rpmである。素管1には鍔状あるいはラッパ状のフランジ2が加工取り付けられており、張力盤7に当接する。張力盤7は、張力シャフト9を介して張力シリンダ8によって図下方にフランジ7を押し下げ、素管1に図下方の張力を付与する。張力は、成形する金属円筒体の形状、材質さらには加工ロ−ラ−の形状や加工ロ−ラ−が移動する送り速度によって適正値は異なる。図1では張力盤7に対して油圧シリンダで張力を付与しているが、張力盤に連結するボ−ルネジの回転によって図下方の張力を付与してもよい。また、張力盤には素管1に付加される張力を制御するためにリング状に圧力センサ7Aが配置されている。この張力は素管の長さ方向において任意に設定可能であり、素管の形状によって、または成形する製品の形状によって設定値を変更する。なお、図1ではマンドレルの配置は垂直であるが、水平であってもよい。

【0024】

回転する素管1に下方方向の張力を付加しながら外面に加工ロ−ラ−10を押し当てる。加工ロ−ラ−10は、素管の回転に連れ回りしながらサ−ボ機構11によって素管1の中心軸方向(加工ロ−ラ−2個の場合は各ロ−ラ−の押圧方向をX方向、Y方向という。)に押圧して塑性加工によって素管の壁面を減厚する作用をする。各加工ロ−ラ−の押圧力は独立に制御可能である。加工ロ−ラ−は、加工の初めは素管1の図上部側(フランジ2と逆の部位)に当てるが、図示しない機構によって加工ロ−ラ−が次第に図下方(Z方向という。)に移動することによって素管1の厚さを順次圧延し、長さ方向に伸ばしていく。この加工ロ−ラ−の送り速度は、成形する金属円筒体によって異なるが、30〜500m/minである。

【0025】

加工ロ−ラ−ユニット13は、加工ロ−ラ−10、サ−ボ機構11等の加工ロ−ラ−の押圧機構の他に加工ロ−ラ−の位置センサ12A、圧力センサ12B等から構成されている。また複数の加工ロ−ラ−の最終部位には厚さセンサ12Cを設置している。加工ロ−ラ−ユニット13は、図1のようにマンドレルを挟んで1対2個を相対して設置する場合と3個のロ−ラ−ユニットをマンドレルの周囲に120度間隔で配置する場合、もしくは3個のロ−ラ−ユニットを1個と2個を相対して設置することでもよい。複数の加工ロ−ラ−は、図1で示すようにロ−ラ−とロ−ラ−との間をZ方向に所定の間隔(これをロ−ラ−ピッチという。)にして設置する。

【0026】

各加工ロ−ラ−は、略々算盤珠状の形状をしており、ロ−ラ−の前進前方側(図Z方向下方側)の角度(成形角という。)、前進後方側(図Z方向上方側)の角度(逃げ角という)およびロ−ラ−先端の丸み半径等が成形形状に影響する。これらのロ−ラ−(各ロ−ラ−は最前方部から#1ロラ−、#2ロ−ラ−、#3ロ−ラ−と呼ぶ。)の形状は、各ロ−ラ−とも同じ場合もあるが、素材や加工品質によっては、最初に圧延を開始する#1ロ−ラ−から順次、形状を変える場合がある。

【0027】

成形角が大きいと成形品の形状が悪化するし、小さすぎると加工に大きな押力を必要とする。先端丸み半径は、大きすぎると製品にしわが発生して形状不良になるし、小さすぎると成形品の表面粗さが悪化する。加工製品には加工ロ−ラ−の押し当てた跡が螺旋状に残り、表面の平滑性が厳しい規格に対しては不適正である。

【0028】

また、マンドレルの中心軸を通って図上方部にマンドレル芯軸5が設置されており、マンドレルと共に回転する。マンドレルが回転する際には、レ−ザ−式の変位計14でマンドレルの偏心を測定する。特に素管を加工中にはマンドレルの偏心のモニタ-として目印になる。変位計は、図示しない機構で図上下方向(Z方向)に移動可能であり、最初に装置固有の回転特性を測定してキャリブレ−ションデ−タを収集する際には、マンドレルの全周、全長およびマンドレル軸芯の回転偏心デ−タを計測する。変位計は非接触のレ−ザ−式でも接触式のダイヤルゲ−ジ式、静電容量式でもよい。

【0029】

図1および図2でキャリブレーション方法を説明する。所定のマンドレル4を所定寸法の薄肉金属円筒体成形時の回転数で回転させながら変位計14を図上下方向(Z軸方向)に移動させ、マンドレル4の全周・全長およびマンドレル軸芯5の回転偏心を測定する。次に厚さ、円筒度、真直度などが規格内に入っている良品の薄肉金属円筒体をキャリブレーション用標準円筒体としてマンドレル4に装着する。次にキャリブレ−ション用標準円筒体がマンドレル表面に接触する程度の低い圧力で加工ロ−ラ−10を押しつけた後、通常の成形加工のようにマンドレル4の軸Z方向に移動させて、各ローラ−の圧力が一定になるように各ローラ−の位置を変化させ、各ローラ−の位置を計測、しそのデ−タを記憶させる。

【0030】

図3にキャリブレーションデータの一例を示す。測定データの位置変位は、加工ローラ−#1から加工ローラ−#3がほぼ同じ変位が望ましい。このキャリブレーションデータには、マンドレル4の曲がり、加工ローラ−10の摩耗、機械の振動等の情報が含まれ、事前に回転成形加工機固有の状態偏差が測定可能となる。また現実のマンドレルの円筒度や真直度が完全ではなく、またマンドレルの回転も偏心は避けられないなど成形加工機自体が有する固有の偏心や変位があり、さらに規格内とはいえ標準円筒体にも厚さや円筒度、真直度の偏りがあるのでそれらを合わせた総合的な変位として示される。これらの変位測定データは、回転成形加工装置の初期設定値として用いる。

【0031】

図4に、キャリブレーションの制御システムを示す。キャリブレーション用の目標圧力を設定20、定圧制御部21、位置制御部22および位置サーボ機構11,サ−ボ機構部23により、アクチュエータ7を駆動、圧力センサ12B、位置サンサ12Aによりフィードバック制御を行い、キャリブレーションデータ24を収集する。

【0032】

収集したキャリブレーションデータは、通常の回転加工でのキャリブレ−ション用標準円筒体のキャリブレーションデータと比較し回転加工での補正可能範囲か否かを判定、通常範囲の場合は、加工時の補正データとして補正し、異常の場合は、回転加工機の問題点を解決し、再度キャリブレーションを実施後、製品加工を行う。

【0033】

従来回転成形加工は、品質のレベルによりオペレータの裁量により種々方法が採用されているが、手動加工がベースのためデータ収集が行われていなかった。本発明は、データ収集により、キャリブレーションをマンドレルの軸方向に実施、自動化を実現するものである。

【0034】

回転加工において、素材のしごき圧延量が大きい場合、複数パスが必要となる。この場合、しごき量が大きい場合、表面光沢や表面性状が劣化するため最終パスに於いて、一定圧力で加工することにより表面性状が改善される。

【0035】

図5に回転成形加工方法を示す。生産パススケジュールに於いて、最初は、板厚を目標板厚に加工するため、加工ローラ−を位置制御にてサーボ機構を駆動し、最終パスを定圧制御にてサーボ機構を駆動することが有効である。なお、パススケジュールは、材質、素材板厚、製品板厚、表面品質、主軸回転数、送り速度、張力により、実回転加工データより作成する。パススケジュールは種々要素により決定されるため、実回転加工データの収集により決定される。初期パスは位置制御方法とする。

【0036】

図6にパススケジュールの一例を示す。しごき量により、金属材料は硬化するので、3個の加工ロ−ラ−を使用する場合、しごき量は順次少なくなるようパススケジュールが設定される。図6の一例では、最終ロ−ラ−は定圧制御を行うため、しごき量は少なくなる。しごき量を少なくするパススケジュールにより表面性状の高品質化が可能となり、加工ローラー10と素管の接触面積の大きい、すなわち先端丸み半径が大きく、成形角が小さなロールの使用が望ましく、従来、回転方向に筋状の螺旋模様が発生していたが、この模様を抑止する効果が顕著である。

【0037】

図7に板厚制御システムの構成を示す。目標板厚30に対し、3つの加工ローラ−(図7では#1ローラ−として図示した)の中で最終加工ローラ−の後方に厚さセンサ33を配置し、板厚偏差を3つのローラ−へ差分分配35し、板厚制御32を行う。パススケジュールにより、算出された目標板厚と、厚さセンサの計測値を比較31し、偏差分により、加工ローラ−の位置制御22を行う。偏差は、等分に配分、または、最終ロールに軽く配分する等適宜、プログラムにより配分する。厚さセンサは超音波方式、静電方式などが使用可能である。

【0038】

図8に板厚偏差データを示す。マンドレル4の回転により、素管1の板厚偏差がサイクリック状に発生する。また、管の端部に向かい板厚偏差がゆっくり変化する。

一回転で発生する板厚偏差は、回転速度が速いため、制御装置の応答速度が間に合わず、現在の技術で制御することは困難である。そこで本発明では、一回転に対応する板厚を同期積分により平滑化し、図8の波線で示す板厚偏差データを得る。この平均板厚偏差を板厚制御33により偏差がゼロになるよう制御する。

【0039】

回転加工による製造は、多数の同一製品を加工する。よって、以前に加工した実績データと偏差データを記憶し、次の製品へパススケジュールの予測制御を行うことにより歩留まりのよい製造が可能となる。

【0040】

3個の加工ローラ−に加わる圧力を、圧力センサ12Bにより、3個のローラ−が均等になるようにロールの位置を調整する。これにより、振動の少ない、安定した回転加工が可能となる。

【0041】

表面に不都合な光沢模様や螺旋状縞が発生することがある。これは、原因が複合して発生するため、予め防止することが困難である。この場合、3個のローラ−の制御量を変更、またはパススケジュールをわずかに変更することにより防止できる。

【0042】

回転加工は、同一場所を繰り返し延ばすことにより、小さな圧力で塑性加工できる特徴があるが、表面に加工ロ−ラ−の押し込み跡が螺旋状の縞として残る。これは表面の平滑性を特に重要視する場合には好ましくない。この対策として、3個の加工ローラ−のうちの最終ロ−ラ-もしくはそれ以外に表面性状を整えるローラ−を配置することで、回転加工能率を維持したまま、良好な表面で性状を得ることができる。このロ−ラ−はスキンパスロールといい、先端丸み半径が大きく、成形角が小さなロ−ラ−形状を有し、表面の平滑化に有効である。

【0043】

本発明は、キャリブレーションの補正方法について述べているが、主軸方向の補正は、キャリブレーシン方式のみでなく、経験値等にも応用でき本発明に含まれる。

【産業上の利用可能性】

【0044】

多品種の金属円筒体を自動化により均質に製造することは、各種成形にも有効であり、特に、大型の薄肉金属円筒体を製作する場合ばらつきが大きくなるため、本発明は有効に機能する。

【図面の簡単な説明】

【0045】

【図1】回転加工機の機構図

【図2】キャリブレーションの流れ図

【図3】キャリブレーションデータ例示図

【図4】キャリブレーションの制御図

【図5】回転加工の回転加工の流れ図

【図6】パススケジュ−ルの模式図

【図7】板厚を制御する制御の流れ図

【図8】板厚偏差デ−タ例示図

【符号の説明】

【0046】

1.素管 2.フランジ 3.薄肉金属円筒体 4.マンドレル 5.マンドレル芯軸

6.マンドレル主軸駆動モ−タ 7.張力盤 7A 圧力センサ 8.張力シリンダ 9.張力シャフト 10.加工ロ−ラ− 11.サ−ボ機構 12.センサ 12A 位置センサ 12B 圧力センサ 12C 厚さセンサ 13.加工ロ−ラ−ユニット 14.変位計 20.目標圧力設定部 21.定圧制御部 22.位置制御部 23.サ−ボ制御部 24.デ−タ収集部 30.板厚目標設定部 31.比較制御部 32.板厚制御部 33.厚さセンサ 34.デ−タ収集部 35.偏差分配部

【特許請求の範囲】

【請求項1】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予めマンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【請求項2】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予め寸法精度の確認されている薄肉金属円筒体を装着し、マンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【請求項3】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置で、複数回加工をする方式において、初期のパスにおいて一定押込み量で押しつけ、その後のパスで、一定圧力で押し込むことにより厚さ及び表面性状を良好に得る回転加工方法および装置。

【請求項4】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、厚さセンサを加圧ローラ−の後方に設置し、目標厚さとの偏差と前製品の加工データにより所定量をフィードバック及びフィードフォワードにより目標の板厚を得る回転加工方法および装置。

【請求項5】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、張力、押し込み圧力および押し込み量と、厚さの関係を記憶することにより、厚さを予測して、押し込み量を制御する回転加工方法および装置。

【請求項6】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、加圧ローラ−の圧力を均等にすることにより、主軸マンドレルの振れによる影響を抑制する制御方式および装置。

【請求項7】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、加圧ローラ−に付加してスキンパスローラ−を供え、表面品質を向上させた回転加工方式および装置。

【請求項1】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予めマンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【請求項2】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、予め寸法精度の確認されている薄肉金属円筒体を装着し、マンドレルの主軸方向の全ストロークにわたってキャリブレーションデータを計測し、実際の回転加工時に補正する制御方法および装置。

【請求項3】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置で、複数回加工をする方式において、初期のパスにおいて一定押込み量で押しつけ、その後のパスで、一定圧力で押し込むことにより厚さ及び表面性状を良好に得る回転加工方法および装置。

【請求項4】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、厚さセンサを加圧ローラ−の後方に設置し、目標厚さとの偏差と前製品の加工データにより所定量をフィードバック及びフィードフォワードにより目標の板厚を得る回転加工方法および装置。

【請求項5】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、張力、押し込み圧力および押し込み量と、厚さの関係を記憶することにより、厚さを予測して、押し込み量を制御する回転加工方法および装置。

【請求項6】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、加圧ローラ−の圧力を均等にすることにより、主軸マンドレルの振れによる影響を抑制する制御方式および装置。

【請求項7】

金属の円筒体を加圧ローラ−の圧力により塑性加工する回転加工装置において、加圧ローラ−に付加してスキンパスローラ−を供え、表面品質を向上させた回転加工方式および装置。

【図2】

【図3】

【図5】

【図6】

【図8】

【図1】

【図4】

【図7】

【図3】

【図5】

【図6】

【図8】

【図1】

【図4】

【図7】

【公開番号】特開2010−29893(P2010−29893A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−193508(P2008−193508)

【出願日】平成20年7月28日(2008.7.28)

【出願人】(599124426)株式会社ディムコ (11)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月28日(2008.7.28)

【出願人】(599124426)株式会社ディムコ (11)

[ Back to top ]