回転子を用いた編目編成方法

【課題】回転子を安定的に回転させることが可能であると共に、回転子の回転制御を独立して行うことができ、実用的な編機に採用可能な編成方法を提供する。

【解決手段】回転子2の回転運動を用いた編目編成具1による編目編成方法であって、回転子2は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部6が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸3とを備え、回転子2の回転運動によって、第1の係止凹部6が第1の編糸を係止してオールドループを形成した状態で、第2の係止凹部6が、第2の編糸を係止してニューループを形成しつつオールドループの中を通過したのち、第1の編糸及び第2の編糸はそれぞれ回転軸3の両端の外側を通過することによって、オールドループが第1の係止凹部から脱出することで編目を編成する。

【解決手段】回転子2の回転運動を用いた編目編成具1による編目編成方法であって、回転子2は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部6が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸3とを備え、回転子2の回転運動によって、第1の係止凹部6が第1の編糸を係止してオールドループを形成した状態で、第2の係止凹部6が、第2の編糸を係止してニューループを形成しつつオールドループの中を通過したのち、第1の編糸及び第2の編糸はそれぞれ回転軸3の両端の外側を通過することによって、オールドループが第1の係止凹部から脱出することで編目を編成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転子を用いた編目編成方法に関する。

【背景技術】

【0002】

従来、このような分野の技術として、円盤状の回転子を回転させて、この回転子による回転運動を用いて編目編成を行なうロータリー編機が知られている(例えば、特許文献1参照)。このロータリー編機では、円盤状の回転子本体の周面に、編糸を係止するためのフックが形成されている。さらに、回転子本体の周面には、直線運動するラックと噛み合う歯形が形成されている。そして、回転子本体は、その周面を摺動可能に保持する保持ガイドに保持され、ラックの直線運動に応じて、回転する構成とされている。また、特許文献1に記載のロータリー編機では、編目編成に必要な複数の回転子が、一体構造の保持ガイドに保持されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第3,971,232号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の従来技術では、複数の凹凸形状が形成された回転子本体の周面を保持しているため、回転子が安定的に回転しないという問題があった。また、上記特許文献1に記載の従来技術では、編目編成に必要な複数の回転子が、一体構造の保持ガイドによって保持されているため、回転子の回転制御を独立して行うことができないという問題があった。そのため、実用的な編機に採用可能な編目編成具が求められていた。

【0005】

本発明は、このような課題を解決するために成されたものであり、回転子を安定的に回転させることが可能であると共に、回転子の回転制御を独立して行うことができ、実用的な編機に採用可能な編目編成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明による編目編成方法は、回転子の回転運動を用いた編目編成具による編目編成方法であって、回転子は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸とを備え、回転子の回転運動によって、第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、第2の係止凹部が、第2の編糸を係止してニューループを形成しつつオールドループの中を通過したのち、第1の編糸及び第2の編糸はそれぞれ回転軸の両端の外側を通過することによって、オールドループが第1の係止凹部から脱出することで編目を編成することを特徴としている。

【0007】

このような編目編成方法によれば、第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、回転子を回転させて、第2の係止凹部が第2の編糸を係止してニューループを形成することができる。また、回転子が回転して、ニューループがオールドループの中を通過する。そして、オールドループの中をニューループが通過したのちに、第1の編糸及び第2の編糸が、それぞれ回転軸の両端の外側を通過して、オールドループが第1の係止凹部から脱出することで編目編成を好適に行うことができる。

【発明の効果】

【0008】

本発明による編目編成方法によれば、回転子の回転運動を用いて編目編成を行うことができる。

【図面の簡単な説明】

【0009】

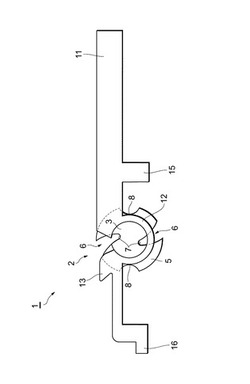

【図1】本発明の第1参考形態に係るニッティングローターの正面図である。

【図2】本発明の第1参考形態に係るローターの斜視図である。

【図3】本発明の第1参考形態に係るローターの正面図である。

【図4】図1中のホルダーの要部拡大図である。

【図5】本発明の第1参考形態に係るニッティングローターとスパイラルレールとの位置関係を示す概略斜視図である。

【図6】本発明の第1参考形態に係るニッティングローターが組み付けられた回転盤の断面斜視図である。

【図7】本発明の第1参考形態に係るレールベースの平面図である。

【図8】スパイラルレールの拡大図である。

【図9】レールベース及びスパイラルレールの断面図である。

【図10】スパイラルレール、ローターの回転位置、及び編糸の関係を示す正面図である。

【図11】本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。

【図12】本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。

【図13】本発明の第2参考形態に係るローターの斜視図である。

【図14】本発明の第2参考形態に係るローター及びラックベースを示す斜視図である。

【図15】図14中のラックベースを示す平面図である。

【図16】ローターの回転位置、及びラック溝の関係を示す断面図である。

【図17】本発明の第3参考形態に係るニッティングローターの斜視図である。

【図18】本発明の第3参考形態に係るニッティングローターを備えた丸編機の斜視図である。

【図19】本発明の第3参考形態に係る丸編機の断面斜視図である。

【図20】本発明の第4参考形態に係るニッティングローターの斜視図である。

【図21】本発明の第4参考形態に係るニッティングローターを備えた丸編機の断面図である。

【図22】本発明の第5参考形態に係るローターを示す正面図である。

【図23】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図24】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図25】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図26】本発明の第6参考形態に係るローターを示す斜視図である。

【図27】本発明の第6参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図28】本発明の第7参考形態に係るローターの正面図である。

【図29】本発明の第7参考形態に係るローターの平面図である。

【図30】本発明の第7参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図31】本発明の変形例に係るレールベースを示す平面図である。

【図32】本発明の変形例に係るレールベースの断面図である。

【図33】本発明の第8参考形態に係るニッティングローターの分解斜視図である。

【図34】本発明の第8参考形態に係るローターの正面図である。

【図35】図33中のホルダーの要部拡大図である。

【図36】図35中の軸受けのXXXVI−XXXVI線に沿う断面図である。

【図37】本発明の第8参考形態に係るローターを用いたニッティングサイクルを示す図である。

【発明を実施するための形態】

【0010】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、各図において同一又は相当要素には同一符号を付し、重複する説明は省略する。

【0011】

まず、本発明の参考形態に係る編目編成方法に用いられるニッティングローター(編目編成具)、ニッティングローターを備える編機について、参考形態として説明する。

【0012】

図1は、本発明の第1参考形態に係るニッティングローターの正面図、図2は、図1中のローターの斜視図、図3は、図1中のローターの正面図である。図1に示すニッティングローター1は、例えば丸編機に搭載され、靴下などの編み立てに利用される編目編成具である。ニッティングローター1は、軸線L1(第1の軸線、図2参照)回りに回転可能なローター(回転子)2を有している。ローター2は、図2及び図3に示すように、例えば円盤状に形成されている。なお、ローター2は、円盤状に形成されていなくてもよく、その他の形状であってもよい。

【0013】

ローター2は、ローター本体(5)から軸線L1方向の両側へ突出するローター軸(回転軸)3を有している。軸線L1方向におけるローター軸3の突出量は、例えば、ローター本体(5)の板厚程度とされている。以下の説明において、ローター本体であってローター軸3の外周より外側に張り出して形成されている部分をローター羽根5と記載する。

【0014】

ローター羽根5には、編糸を係止可能な凹部として一対のフック(係止凹部)6が形成されている。このフック6に編糸を係止してローター2が軸線L1回りに回転することで、編目のループが形成される。一対のフック6は、互いに180度対向した位置に形成されている。フック6は、ローター2の周面からローター2の軸心側に向かって窪むように形成されている。また、フック6の底部7とホルダー軸受け12との間には、編糸を通過させることができる大きさの空間が形成されている。フック6の底部7は、ローター軸3の外周面より内側まで形成されている。フック6の底部7は、ローター軸3の軸線L1方向の全幅にわたって形成されている。また、ローター2を軸線L1方向から見た場合、フック6は、くちばし状に形成されている。

【0015】

また、ローター羽根5には、ローター2を回転駆動させるために利用される凹部として一対のローターガイド8が形成されている。一対のローターガイド8は、フック6から円周上で略90度ずれた位置に形成されている。換言すれば、一対のローターガイド8は、互いに180度対向した位置に形成されている。ローターガイド8は、レールすなわち、後述するガイドレール22及びスパイラルレール23と協働して、ローター2の軸線L1回りの回転位置を規制する。

【0016】

図4は、図1中のホルダーの要部拡大図である。図1及び図4に示すように、ニッティングローター1は、軸線L1方向(図2参照)の両側からローター2を支持するホルダー11を備えている。ホルダー11は、長手方向(例えば、軸線L1と直交する方向)に延在するホルダー本体を有している。

【0017】

ホルダー11には、ローター2を回転可能に支持するホルダー軸受け12が設けられている。ホルダー軸受け12は、ローター軸3の外周に沿うように、円弧状に形成されている。ホルダー軸受け12の内周側には、ローター軸3の外周面と当接する当接面が形成されている。すなわち、ローター軸3が摺動して、ローター2が軸線回りに回転する。

【0018】

また、ホルダー軸受け12には、ホルダー開口部(切欠き部)14が形成されている。このホルダー開口部14は、編糸のフック6への進入を可能すると共に、フック6に係止された編糸の脱出を可能とするものである。編糸は、ホルダー開口部14を通り、フック6に引っ掛けられる。また、ホルダー開口部14の大きさは、回転軸側へ向かうほど、小さくなっている。これにより、編糸を確実にローター2のフック6内へ案内することができる。

【0019】

また、ホルダー軸受け12の外周側も円弧状を成している。ローター軸3がホルダー軸受け12に保持された状態において、ローター羽根5の外周側は、ホルダー軸受け12の外周より、外側に張り出している。そして、ローターガイド8は、ホルダー軸受け12の外周より、外側に露出している。これにより、ローターガイド8は、レール(ガイドレール22及びスパイラルレール23)と当接可能となる。

【0020】

ホルダー11の長手方向の一方の端部が、ホルダー先端16である。このホルダー先端16は、丸編機のシリンダーの中央側に配置される。

【0021】

ホルダー11には、ホルダー爪13が形成されている。このホルダー爪13は、ホルダー軸受け12よりホルダー先端16側に形成されている。ホルダー爪13は、ホルダー先端16側の編糸が、ホルダー軸受け12側へ移動しないように、係止するものである。このホルダー爪13によって、フック6から脱出した編目の後方側への移動を拘束することができる。また、ホルダー11には、ホルダー11の前後方向の位置を規制するための突起であるホルダーバット15が形成されている。

【0022】

そして、ローター2がホルダー11に組み込まれることにより、ニッティングローター1の形式で、1個の独立した編目編成具を構成している。

【0023】

図5は、本発明の第1参考形態に係るニッティングローターとスパイラルレールとの位置関係を示した概略斜視図、図6は、発明の第1参考形態に係るニッティングローターが組み付けられた回転盤の断面斜視図である。ニッティングローター1は、例えば丸編機の回転盤に組み込まれて使用される。

【0024】

本参考形態では、ローター2の駆動(回転)方法として、後述するスパイラルレール方式を採用している。編機に適用される場合、複数のニッティングローター1は、図5及び図6に示すように、ニッティングローター1の運動方向(a方向)に配列されて使用される。スパイラルレール方式とは、らせん状に形成されたスパイラルレール23にローターガイド8をかみ合わせた状態でニッティングローター1を図示a方向にスライドさせることによって、ローター2の図示b方向における回転位置を規制して、ローター2を回転させる方法である。

【0025】

ローターガイド8は、ガイドレール22及びスパイラルレール23の少なくとも一方と噛み合った状態で、a方向の周回軌道を旋回する。ニッティングローター1が図示a方向に移動すると、らせん状とされたスパイラルレール23上をローターガイド8がスライドすることによりローター2は、図示b方向に回転する。なお、ローター2の図示b方向の回転が、請求項に記載の第1の軸線回りの回転であり、ニッティングローター1の図示a方向の回転が、請求項に記載の第2の軸線回りの回転である。第1の軸線は、第2の軸線を中心とする円周の接線である。

【0026】

図6に示す通り、丸編機の回転盤は、外周側に配置された外シンカーベットA31と、内周側に配置された内シンカーベットA32とを備えている。外シンカーベットA31及び内シンカーベットA32は、平面視においてリング状に形成され、径方向において互いに離間して配置されている。また、外シンカーベットA31及び内シンカーベットA32には、複数のホルダー溝33が形成されている。ホルダー溝33は、放射状に形成されている。ニッティングローター1は、ホルダー溝33に挿入されて着脱可能に固定される。これにより、ニッティングローター1の回転盤からの取り外しが容易となり、メインテナンスの簡素化が図られている。

【0027】

また、外シンカーベットA31の内周側には、ホルダー11のホルダーバット15が挿入される溝が形成され、内シンカーベットA32には、ホルダー先端16が挿入される溝が形成されている。そして、これらの溝に対応するホルダーバット15及びホルダー先端16が挿入されて、ニッティングローター1の径方向及び上下方向の移動が拘束される。これらにより、ニッティングローター1を回転盤に好適に固定することができる。

【0028】

また、外シンカーベットA31には、隣接するホルダー溝33間に、シンカー溝34が放射状に形成されている。換言すると、円周方向(a方向)において、ホルダー溝33及びシンカー溝34が交互に形成されている。すなわち、ニッティングローター1及びシンカー35は、円周方向において交互に配置されている。シンカー35は、シンカー溝34に挿入されて、回転盤の径方向にスライド可能とされている。

【0029】

外シンカーベットA31及び内シンカーベットA32は、図示a方向に旋回すると、ニッティングローター1及びシンカー35も一体として旋回する。レールベース21に沿って、ローター2が移動すると、ガイドレール22及びスパイラルレール23によって、ローター2の回転位置が案内されてローター2が図示b方向に(軸線L1回りに)回転する。

【0030】

その際シンカー35は、シンカーバット36へのカム(図示省略)の作用により図示c,d方向にスライドし、オールドループ201の脱出を行なう。オールドループ201は、ホルダー開口部14より外方へ脱出する。ニッティングローター1は、ホルダー溝33内でホルダーバット15によって、回転盤の径方向の位置が規制されている。

【0031】

図7は、本発明の第1参考形態に係るレールベースの平面図、図8は、スパイラルレールの拡大図、図9は、レールベース及びスパイラルレールの断面図である。図9(A)は、図8中のA1−A2線、D1−D2線に沿った断面図であり、図9(B)は、図8中のB1−B2線に沿った断面図であり、図9(C)は、図8中のC1−C22線に沿った断面図である。

【0032】

図10は、スパイラルレール、ローターの回転位置、及び編糸の関係を示す正面図である。図10(A)では、図8中のA1−A2線の位置におけるローター2の状態を示し、図10(B)では、図8中のB1−B2線の位置におけるローター2の状態を示し、図10(C)では、図8中のC1−C2線の位置におけるローター2の状態を示している。

【0033】

参考形態に係るニッティングローター1が適用される丸編機には、図7に示すように、ーター2の周回軌道を形成するレールベース21が設けられている。レールベース21には、図9に示すように、凹部が形成されている。この凹部の断面形状は、ローター2の外形に対応するように半円形状とされている。ローター2は、その下半分が凹部内に収容された状態で、周回軌道に沿って移動する。

【0034】

図7及び図9に示すように、レールベース21の凹部には、レールが設けられている。レールは、ガイドレール22及びスパイラルレール23を有している。ローター2は、図7に示すように、レールベース21に沿って図示左回り(a方向)に旋回する。ガイドレール22及びスパイラルレール23は、ローター2の軸線L1回りの回転位置を規制するものである。ローター2のローターガイド8は、ガイドレール22又はスパイラルレール23と噛み合うことにより、ローター2の軸線L1回りの回転位置が規制される。

【0035】

ガイドレール22は、ローター2の軸線L1回りの回転位置を維持するように形成されている。ガイドレール22は、レールベース21の横断面(図示a方向と交差する断面)において、同じ位置(同位相)に形成されている。

【0036】

スパイラルレール23は、らせん状に形成され、ローター2を軸線L1回りに回転駆動するように形成されている。換言すれば、スパイラルレール23は、ニッティングローター1のa方向の回転位置に応じて、ローター2のb方向の回転位置を規制するように形成されている。ガイドレール22は、例えば、a方向の位置に応じて、図7に示す通り、図示左上部(内周側)から図示中央下部、図示右上部にわたって、レールベース21の凹部の半円形状に沿って連続して形成されている。スパイラルレール23は、図7及び図8に示すように、ガイドレール22の終端22bから連続して形成され、平面視において、ガイドレール22の始端22aの対岸外周側へ形成されている。ローター2のローターガイド8が、スパイラルレール23と噛み合うことにより、ローター2は、軸線L1回りに回転駆動される。

【0037】

図10(A)は、A1−A2位置におけるローター2のb方向の回転のスタート位置を示しており、このとき、ローターガイド8は、ガイドレール22に噛み合っている。この状態からローター2が矢印a方向に移動し、B1−B2位置に達する間、図10(B)に示すように、ローター2は、編糸202をフック6に食い込ませながら図示b方向に90度回転する。この回転にあわせてオールドループ201は、フック底部7まで進入して、ローター軸3の両サイドの外側を通過する。さらに、B1−B2位置よりローター2が矢印a方向に移動し図10(C)に示すC1−C2位置に達する間、ローター2は図示b方向に90度回転し、オールドループ201はホルダー開口部14より脱出する。すなわち、ローター2は、A1−A2位置よりC1−C2位置に達する間、図示b方向に180度回転している。

【0038】

そして、ローター2は、そのままレール溝21aに沿って周回し、再びA1−A2に達し、同様のb方向の回転を繰り返す。その間、前述した通り編糸を作用させてループを編成する。なお、図7では、レールベース21の一周において、スパイラルレール23が1区間のみ形成されているが、一周において、スパイラルレール23が、複数区間設置されていてもよい。これにより、ニッティングローター1が一周することで、ローター2の180度回転を複数回行わせることができる。

【0039】

次に、ローター2の回転運動を用いた、本発明の実施形態に係る編目編成方法(編物を製造する方法)について説明する。図11及び図12は、本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。ローター2は、矢印b方向(図示左回り)に回転運動する。

【0040】

なお、図11(A)に示すローター2の位置を基準回転位置(0度)として、説明する。図11(A)に示すように、ローター2が0度の位置(定位置)にあるときに、ローター2に編糸202が供給される。このとき、下方側のフック6(フック底部7)には、オールドループ201が係止された状態である。

【0041】

ローター2は、図11(A)に示す0度の位置から45度回転して図11(B)に示す状態となる。ローター2は、0度の位置から45度の位置へ回転移動する際に、上方側のフック6によって編糸202を喰い始める。すなわち、編糸202が上方側のフック6に引っ掛けられ始める。

【0042】

ローター2は、図11(B)に示す45度の位置から45度回転して図11(C)に示す状態となる。ローター2は、45度の位置からから90度の位置へ回転移動する際に、編糸はニューループを形成しながらオールドループ201の中を通過し始める。

【0043】

ローター2は、図11(C)に示す90度の位置から45度回転して図12(D)に示す状態となる。ローター2は、90度の位置から135度の位置へ回転移動する際に、ニューループ202がオールドループ201の中を通過する。このとき、シンカー35は、矢印c方向(図示右側、回転盤の径方向の外側)に後退する。

【0044】

ローター2は、図12(D)に示す135度の位置から45度回転して図12(E)に示す状態となる。ローター2は、135度の位置から180度の位置へ回転移動する際に、ニューループ202のオールドループ201の通過が完了する。

【0045】

そして、図12(F)に示すように、ローター2は、180度の位置で、シンカー35が矢印d方向(図示左側、回転盤の径方向の外側)に前進し、オールドループ201は、フック6より脱出する。また、ローター2の回転中、編目(ループ)はローター軸3の両端の外側を通過する。

【0046】

このような第1参考形態のニッティングローター1によれば、ローター本体(5)の軸線L1方向の両側にローター軸3が設けられているため、容易に回転駆動させることができる。また、ローター軸3は、突出量が抑えられたボタン状に形成されているため、ループはローター軸3の両サイドを容易に通過することができる。

【0047】

また、フック6は、ローター本体(5)の中央(軸心)側まで、深く切り込まれて形成されているため、編糸がフック6内に確実に喰われることとなる。また、フック底部7は、ローター軸3の内側まで切り込まれているため、ローター2の回転により編糸がローター軸3に絡まることが防止されている。

【0048】

また、各ローター2は、ホルダー11によって回転可能に支持され、独立した編成具として構成されているため、丸編機のように回転盤(シリンダー)が回転する編機に最適である。なお、ホルダー11位置を固定して、回転機構(レールベース)を移動する横編機や経編機に本発明のニッティングローター1を適用してもよい。

【0049】

また、ニッティングローター1は、独立した編目編成具として構成されているため、ニッティングローター(ホルダー)1の取替えが容易であり、メインテナンスを効率良く行なうことができる。1つのニッティングローター1が破損した場合に、そのニッティングローターのみを取り替えるだけでよい。

【0050】

また、スパイラルレール23にローターガイド8を噛み合わせて、回転駆動させているため、ローター2の回転位置を精度良く規制することができ、拘束駆動が容易となる。

【0051】

また、ローター軸3を有する構成であるため、従前のようにローター円周の形状に制約なくローター2を回転駆動することができる。そのため、ラックアンドピニオン方式のような回転方式を採用することができる。

【0052】

また、フック6の形状や、ローター2の回転方向を変えることにより、平編み、リブ編み、パール編み、リンクス編みを行なうことができる。

【0053】

また、ローター2の大きさ(直径)を変えることにより、ハイゲージからローゲージ編機まで適用することができる。

【0054】

また、ローター2の回転により編目を編成することができるため、従来のべら針を用いた方式のように編針を往復運動させるための機構部のスペースが不要となる。そのため、編機の小型化を図ることができる。

【0055】

また、従来のべら針を用いた方法では、往復運動による編目編成(糸のフィード)とループ脱出を行なうため、編糸に過張力が作用するといった問題があった。本発明では、ローター2の回転運動による糸のフィード、脱出を行なうことができ、編糸201,202に作用する張力を低減することができる。これにより、従来のべら針では編むことができないような弱い糸を供給しても、本発明のニッティングローター1を用いることで、好適に編むことができる。

【0056】

また、米国特許第3,971,232号明細書の図8に記載の従来技術では、複数の回転子に対して、一体のプラー(puller、シンカーと同様の働きをするもの)を用いて、編糸を引き出しているため、各回転子の回転位置に応じて編糸を引き出すことができないという問題があった。しかしながら、本発明のニッティングローター1を備えた編機では、1つのローター2に対して、1つのシンカー35が設けられているため、各ローター2のニッティングサイクルに応じて、シンカー35の動作を独立して制御することができる。

【0057】

次に、本発明の第2参考形態に係るニッティングローター、及び、ローターの駆動方法(駆動装置)について、図面を参照して説明する。第2参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの駆動方法が異なる点、ローターの形状が異なる点である。なお、第1参考形態と同様の説明は省略する。

【0058】

図13は、本発明の第2参考形態に係るローターを示す斜視図、図14は、本発明の第2参考形態に係るローター及びラックベースを示す斜視図、図15は、図14中のラックベースを示す平面図である。

【0059】

ローター42は、ローター本体(45)から軸線L1方向の両側へ突出するローター軸(回転軸)43を有している。軸線L1方向におけるローター軸43の突出量は、例えば、ローター本体(45)の板厚程度とされている。以下の説明において、ローター本体でありローター軸43の外周より外側に張り出して形成されている部分をローター羽根45と記載する。

【0060】

ローター羽根45には、編糸を係止可能な凹部として一対のフック(係止凹部)46が形成されている。このフック46に編糸を係止してローター2が軸線L1回りに回転することで、編目のループが形成される。一対のフック46は、互いに180度対向した位置に形成されている。フック46は、ローター42の周面からローター42の軸心側に向かって窪むように形成されている。フック46の底部47は、ローター軸43の外周面より内側まで形成されている。フック46の底部47は、ローター軸43の軸線L1方向の全幅にわたって形成されている。

【0061】

この第2参考形態に係るローターの駆動方法(駆動装置)では、ラックアンドピニオン方式を採用している。ローター羽根45には、ローター42を回転駆動するための凸部である複数のローター歯48A〜48Dが設けられている。このローター歯48A〜48Dは、ローター42の円周上で、等間隔に配置されている。ローター歯48A〜48Dは、回転角が90度異なる位置に各々配置されている。複数のローター歯48A〜48Dは、後述するラックベース51と協働して、ローター42の軸線L1回りの回転位置を規制する。

【0062】

図14に示すラックベース51は、ローター42の移動方向に沿って配置されている。ラックベース51には、ローター42の一部が収容される凹部が形成されている。ラックベース51の凹部の断面は、ローター42に対応するように半円形を成している。この凹部には、溝、すなわち、ガイド溝52及びラック溝53A〜53Cが形成されている。ガイド溝52は、ラックベース51の長手方向に沿って延在している。ローター42のローター歯48A〜48Dは、ガイド溝52によって、回転位置が同一(同位相)となるように規制される。

【0063】

また、ラックベース51の凹部には、ローター歯48A〜48Dと噛み合うことで、ローター42を回転駆動させるラック歯54A,54B及びラック溝53A〜53Cが形成されている。ラック歯54A,54B及びラック溝53A〜53Cは、ラックベース51の延在方向と交差して形成されている。ローター42は、ラックベース51に沿ってスライドし、ローター歯48A〜48Dがガイド溝52内を移動し、その後、ローター歯48A〜48Dがラック歯54A,54Bと噛み合うことで、軸回りに回転する。

【0064】

図15は、図14中のラックベースを示す平面図、図16は、ローターの回転位置、及びラック溝の関係を示す断面図である。図16(A)では、図15中のA1−A2線の位置におけるローター42の状態を示し、図16(B)では、図15中のB1−B2線の位置におけるローター42の状態を示し、図16(C)では、図15中のC1−C2線の位置におけるローター42の状態を示し、図16(D)では、図15中のD1−D2線の位置におけるローター42の状態を示している。図16(A)〜図16(D)は、図15において左側(ローター42の移動方向の前方)から見た図である。

【0065】

ローター42は、図15に示すa方向に移動する。図16(A)に示すように、A1−A2線の位置では、ローター歯48Aがガイド溝52内に存在している。ローター42がさらに進行と、図16(B)に示すように、ローター歯48Aは、ラック歯54Aと当接してラック溝53A内を移動する。このとき、ローター42は軸回りに回転する。また、ローター歯48Dが、ラック溝53B内に進入する。図16(B)に示すローター42は、図16(A)に示す状態から45度回転している。

【0066】

ローター42が、さらに進行してC1−C2線の位置に到達すると、図16(C)に示すように、ローター歯48Dは、ラック歯54Bと当接してラック溝53B内を移動する。このとき、ローター42は、図16(B)に示す状態から45度回転した状態となる。

【0067】

ローター42が、さらに進行してD1−D2線の位置に到達すると、図16(D)に示すように、ローター歯48Cは、ラック溝53C内を移動する。このとき、ローター42は、図16(C)に示す状態から45度回転した状態となる。そして、ローター42が、さらに進行してE1−E2線の位置に到達すると、図16(A)に示す状態となり、図16(D)に示す状態から45度回転した状態となる。なお、このローター42による編立機構は、前述した第1参考形態のスパイラルレール方式と同様である。

【0068】

このように第2参考形態に係るローター、及びその駆動方法(駆動装置)によれば、第1参考形態と同様の作用・効果を奏することができる。さらに、第2参考形態では、案内部としての溝(ガイド溝52、ラック溝53A〜53C)が形成されているため、案内部としてレールを形成する場合と比較して、加工が容易である。また、案内部が溝である場合には、新たな溝を追加して形成することで、経路変更を容易に行うことができる。なお、第2参考形態のラックベース51は、直線状に形成されているが、第1参考形態のレールベース21のように、周回軌道を形成するように円形に構成されていてもよい。

【0069】

次に、本発明の第3参考形態に係るニッティングローター、及び、これを備えた丸編機について、図面を参照して説明する。図17は、本発明の第3参考形態に係るニッティングローターの斜視図、図18は、本発明の第3参考形態に係るニッティングローターを備えた丸編機の斜視図、図19は、本発明の第3参考形態に係る丸編機の断面斜視図である。

【0070】

図17に示す第3参考形態のニッティングローター61が、第1参考形態のニッティングローター1と違う点は、ロングタイプのホルダー11に代えて、ショートタイプのホルダー62を備えている点である。また、図18及び図19に示す第3参考形態の丸編機が、第1参考形態の丸編機(図6参照)と違う点は、ニッティングローター61を支持するホルダーベース73,74と、シンカー35を支持するシンカーベット71,72とが独立して位置調整可能である点である。なお、第1参考形態と同様の説明は省略する。また、図18では、ニッティングローター61及びシンカー35を一つずつ図示しているが、実際には、複数のニッティングローター61及びシンカー35が、交互に配置されている。

【0071】

図19に示すように、第3参考形態の丸編機では、中央から順に、内シンカーベットB72、内ホルダーベース74、レールベース21、外ホルダーベース73、外シンカーベットB71が配置されている。

【0072】

内シンカーベットB72には、シンカー35の先端部を支持するための溝が形成されている。内ホルダーベース74には、ニッティングローター61のホルダー先端16を支持するための溝が形成されている。レールベース21には、前述したように、ガイドレール22及びスパイラルレール23が形成されている。外ホルダーベース73には、ニッティングローター61の後端部を支持するためのホルダー溝が形成されている。また、外シンカーベットB71には、シンカー溝34が形成されている。

【0073】

ニッティングローター61のホルダー62は、外シンカーベットB71と内シンカーベットB72との間に組み込まれる構成となっており、その長さもニッティングローター1のホルダー11の長さより短くなっている。

【0074】

レールベース21は、図示しないベースに固定されている。内外シンカーベットB71,72と、内外ホルダーベース73,74とは、同期して水平方向(上下方向に延在する第2の軸線回り)に回転移動可能な構成とされている。また、内外シンカーベットB71,72及び内外ホルダーベース73,74は、互いに、分離しており、内外シンカーベットB71,72のみ単独で上下方向の移動が可能であり、上下方向の位置調整が可能な構成とされている。

【0075】

これにより、ニッティングローター61の上下方向の位置と、編目を保持するシンカー35の上下方向の位置との関係を変更することができる。すなわち、ループの長さに相当する、最下端にきたフック底部7と、シンカー上面の距離を変化させ、ループの長さ(すなわち、ステッチ長)を変化できることを意味する。

【0076】

このように、第3参考形態の丸編機では、ホルダー溝と、シンカー溝34とが、別個の部材に切削形成されているため、内外シンカーベットB71,72には、シンカー溝34を形成するだけでよく、シンカーベット71,72にホルダー溝を形成する必要がない。そのため、ゲージが密になっても(インチ間のニッティングローターの本数が多くなっても)同一の部材に両方の溝(ホルダー溝及びシンカー溝)を切削形成する必要がないため、十分な溝間の厚みを確保することができ、溝が形成された内外シンカーベットB71,72の強度を確保することができる。

【0077】

次に、本発明の第4参考形態に係るニッティングローター、及び、これを備えた丸編機について、図面を参照して説明する。図20は、本発明の第4参考形態に係るニッティングローターの斜視図、図21は、本発明の第4参考形態に係るニッティングローターを備えた丸編機の断面図である。

【0078】

図20に示す第4参考形態のニッティングローター81が、第3参考形態のニッティングローター61と違う点は、ショートタイプのホルダー62に代えて、L字型のホルダー82を備えている点である。このL字型のホルダー82は、ホルダー軸受け12を有し水平方向に延在する短尺部と、ホルダーバット83を有し上下方向に延在する長尺部とを有している。

【0079】

図21に示すように、第4参考形態の丸編機では、中央から順に、レールベース21、シンカーベットC86が配置され、レールベース21の下方には、シリンダー87が配置されている。

【0080】

シンカーベットC86には、シンカー溝34が形成されている。このシンカー溝34は、図示左右方向に沿って形成されている。また、シリンダー87には、上下方向に延在する溝88(以下、「シリンダー溝」という。)が形成されている。このシリンダー溝88にホルダー82の長尺部が挿入されて固定されている。

【0081】

レールベース21は、図示しないベースに固定されている。シンカーベットC86と、シリンダー87とは、同期して水平方向(上下方向に延在する第2の軸線回り)に回転移動可能な構成とされている。また、シンカーベットC86及びシリンダー87は、互いに、分離しており、シンカーベットC86のみ単独で上下方向の移動が可能であり、上下方向の位置調整が可能な構成とされている。

【0082】

これにより、ニッティングローター81の上下方向の位置と、編目を保持するシンカー35の上下方向の位置との関係を変更することができる。すなわち、ループの長さに相当する、最下端にきたフック底部7と、シンカー上面の距離を変化させ、ループの長さ(すなわち、ステッチ長)を変化させることができる。

【0083】

このように、第4参考形態の丸編機では、ホルダーを保持するシリンダー溝88と、シンカー溝34とが、別個の部材に切削形成されているため、シンカーベット86には、シンカー溝34を形成するだけでよく、シンカーベットC86にホルダーを保持するための溝(シリンダー溝88)を形成する必要がない。そのため、ゲージが密になっても(インチ間のニッティングローターの本数が多くなっても)同一の部材に両方の溝(シリンダー溝88及びシンカー溝34)を切削形成する必要がないため、十分な溝間の厚みを確保することができ、溝が形成されたシンカーベットC86の強度を確保することができる。

【0084】

次に、本発明の第5参考形態に係るニッティングローターについて、図面を参照して説明する。図22は、本発明の第5参考形態に係るローターを示す正面図である。第5参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの形状が異なる点であり、二つのフック6が形成されたローター2に代えて、四つフック96A〜96Dが形成されたローター92を備える点である。なお、第1参考形態と同様の説明は省略する。

【0085】

図22に示すローター(4フックローター)92は、ローター羽根5に四つのフック96A〜96Dが形成されている。このローター92は、回転方向(正回転、逆回転)を制御することにより、表目212A、裏目212B(図25参照)を編成することを可能とするものである。

【0086】

次に、ローター92の回転運動を用いた、本発明の実施形態に係る編目編成方法(編物を製造する方法)について説明する。図23〜図25は、本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。ローター92は、矢印b方向(図示左回り)に回転運動する。

【0087】

なお、図23(A)に示すローター92の位置を基準回転位置(0度)として、説明する。図23(A)に示すように、ローター92が0度の位置(定位置)にあるときに、ローター92に編糸202Aが供給される。このとき、下方側のフック96Cのフック底部7には、オールドループ201が係止された状態である。

【0088】

ローター92は、図23(A)に示す0度の位置から45度回転して図23(B)に示す状態となる。ローター92は、0度の位置から45度の位置へ回転移動する際に、上方側のフック96Aによって編糸202A(ニューループ)を喰っている(引っ掛けている)。

【0089】

同様に図23(C)は、回転角度90度、図23(D)は、回転角度135度、図23(E)は、回転角度180度、図23(F)は、回転角度225度のローター92の状態を示している。この場合、前述したローター2と同様に、ループを形成する。ここで形成されたループ202Aは、各図に示す通りオールドループ201の上方から下方へくぐることにより、編目編成が行われる。すなわち、表目212Aが編成されている。

【0090】

図24(G)は、回転角度270度のローター92の状態を示している。ここで、図24(G)〜図24(L)では、図23(F)の編糸(ニューループ)202Aが、オールドループ201となる。ローター92は、回転角度225度の位置から270度の位置へ回転する際に、下方側のフック96Bによって新たな編糸202B(ニューループ)を喰っている。この時点で、ローター92の矢印b方向への回転(正回転)は停止し、矢印f方向への回転(逆回転)へ切り替わる。

【0091】

ローター92は、図24(G)に示す270度の位置からf方向へ45度回転して図24(H)に示す回転角度225度の状態となる。同様に、図24(I)は、回転角度180度、図24(J)は、回転角度135度、図24(K)は、回転角度90度、図24(L)は、回転角度45度のローター92の状態を示している。ローター92は、図24(H)に示す状態からf方向への回転を継続し、図24(I)〜図24(L)の状態となる。このとき、ローター92は、ループを形成する。ここで形成されたループ202Bは、各図に示す通りオールドループ201の下方から上方へくぐることにより、編目編成が行なわれる。すなわち、裏目212Bが編成されている。

【0092】

図25(M)は、回転角度0度のローター92の状態を示している。ローター92は、回転角度45度の位置からf方向への回転を継続して、0度の位置へ復帰する。この時点で、ローター92の矢印f方向への回転(逆回転)は停止し、再び矢印b方向への回転(正回転)へ切り替わる。

【0093】

ローター92は、0度の位置から図25(N)に示す45度の位置へ回転移動する際に、上方側のフック96Aによって新たな編糸202A(ニューループ)を喰うことなる。

【0094】

同様に図25(O)は、回転角度90度、図25(P)は、回転角度135度、図25(Q)及び図25(R)は、回転角度180度のローター92の状態を示している。各図に示す通り、裏目212Bは、表目212Aのループを下方から上方へくぐることにより編成されている。すなわち、このように4フックローター92を使用して、回転方向を制御することにより、表目212A、裏目212Bを任意に編成することができる。

【0095】

次に、本発明の第6参考形態に係るニッティングローターについて、図面を参照して説明する。図26は、本発明の第6参考形態に係るローターを示す斜視図である。第6参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの形状が異なる点であり、ばね性を有するフック106(以下、スプリングフックという)を備える点である。なお、第1参考形態と同様の説明は省略する。

【0096】

図26に示すローター(スプリングローター)102は、ローター羽根にスプリングフック106が形成されている。このスプリングフック106は、断面形状が例えば三角形とされ、ローター102の周方向への可撓性を有している。すなわち、スプリングフック106が内側へ撓むことにより、係止凹部を狭めることができ、スプリングフック106が外側へ撓むことにより、係止凹部を広げることができる。このようなスプリングローター102は、編糸をフロート(ミス)させるために使用される。

【0097】

次に、スプリングローター102の回転運動を用いた、本発明の実施形態に係る編目編成方法(編み物を製造する方法)について説明する。図27は、本発明の第6参考形態に係るローターを用いたニッティングサイクルを示す図である。

【0098】

なお、図27(A)に示すスプリングローター102の位置を基準回転位置(0度)として、説明する。図27(A)に示すように、スプリングローター102が0度の位置(定位置)にあるときに、スプリングローター102に編糸204a,204bが供給される。このとき、上方側のスプリングフック106は、編糸204a,204bを喰う前の状態であり、下方側のスプリングフック106のフック底部7には、オールドループ203a,203bが係止された状態である。なお、編糸は、2本あり、表糸204aと裏糸204bとがあり、表糸204aは、裏糸204bより、太いものを使用することができる。

【0099】

スプリングローター102は、図27(A)に示す0度の位置から45度回転して図27(B)に示す状態となる。スプリングローター102は、0度の位置から45度の位置へ回転移動する際に、上側のスプリングフック106は、プレッサー109によって押され半閉じ状態となり、裏糸204bのみをニットする(引っ掛ける)。このとき、表糸204aは、ミスされ、スプリングフック106に引っ掛かっていない状態である。

【0100】

同様に図27(C)は、回転角度90度、図27(D)は、回転角度135度のスプリングローター102の状態を示し、裏糸204bがオールドループ203a,203bの中をくぐっていく状態を示している。このとき、表糸204aはミスされたままである。

【0101】

なお、プレッサー109を作用させないときは、スプリングフック106は、開いた状態であり、0度の位置から45度の位置へ回転移動する際に、表糸204a及び裏糸204bの両方ともが、上側のスプリングフック106によってニットされる。これにより、通常の平編目を作ることができる。このように、ニットとミスを行なうことにより、スパイラルフロート(スパイラルメッシュ)の編み組織を作ることができる。

【0102】

次に、本発明の第7参考形態に係るニッティングローターについて、図面を参照して説明する。図28は、本発明の第7参考形態に係るローターを示す正面図、図29は、本発明の第7参考形態に係るローターの平面図である。第7参考形態に係るニッティングローターが、第1参考形態のニッティングローター1と違う点は、2つのローター本体(回転子本体)5A,5Bを有するローター112(以下、ダブルローターという。)を備える点である。

【0103】

図28及び図29に示すダブルローター112は、2枚のローター本体5A,5Bを対面させて配置している。2枚のローター本体5A,5B間には、ローター軸3と同軸とされたローター中軸113が設けられている。ローター中軸113は、ローター軸3よりも小さい径を有している。2枚のローター本体5A,5Bは、互いに鏡像的に対面するように同じ角度に配置されている。すなわち、ローター本体5A,5Bに設けられたフック6、フック底部7、ローターガイド8は、互いに同じ回転角度となる。

【0104】

次に、ダブルローター112により編成したループへのシンカーの作用を説明する。図30は、本発明の第7参考形態に係るローターを用いたニッティングサイクルを示す図である。シンカー35は、ローター中軸113と交差してローター中軸113の真上に配置され、前後方向(図示c,d方向)にスライド可能な構成とされている。図30(A)に示すダブルローター112の位置を基準回転位置(0度)として、説明する。シンカー35は、オールドループ201のループ内を通るように、矢印d方向にスライドする(前進する)。

【0105】

図30(B)は、回転角度が90度のダブルローター112の状態を示している。このとき、シンカー爪37がループの脱出に作用すると共に、図示左側のフック6がニューループ202を喰った状態となる。

【0106】

図30(C)は、回転角度が180度のダブルローター112の状態を示している。このとき、シンカー35は矢印c方向に後退する。このように、ダブルローター112では、一対のローター本体5A,5B間に、シンカー35を配置することができる。そのため、ローター本体5A,5B間に配置されたシンカー35によって、より円滑なループの脱出、及びループ形成を実現することができる。

【0107】

次に、上記参考形態の変形例に係るレールベースについて説明する。図31は、参考形態の変形例に係るレールベースを示す平面図、図32は、参考形態の変形例に係るレールベースの断面図である。図31に示すレールベース121には、スパイラルレール123が図示右側から図示左側へ向かってらせん状に形成されている。このスパイラルレール123は、前記スパイラルレール23によるロータ2の回転を正回転とすると、4フックローター92を逆回転させる場合に使用される。ローターが図示a方向にスライドした場合に、逆回転するように、スパイラルレール123が形成されている。正回転用のスパイラルレール23と逆回転用のスパイラルレール123を、ガイドレール22を挟んで接続することにより、4フックローター92を正回転させた後に、逆回転させることができる。なお、ラックアンドピニオン方式において、斜め形状のラック歯の傾き方向を逆にすることで、ローターを逆回転させることができる。

【0108】

次に、本発明の第8参考形態に係るニッティングローターについて、図面を参照して説明する。図33は、本発明の第8参考形態に係るニッティングローターの分解斜視図、図34は、本発明の第8参考形態に係るローターの正面図、図35は、図33中のホルダーの要部拡大図、図36は、図35中の軸受けのXXXVI−XXXVI線に沿う断面図である。

【0109】

第8参考形態に係るニッティングローター131が、第1参考形態のニッティングローター1と違う点は、ローター132及びホルダー軸受け142の形状が異なる点である。具体的には、ローター132は、編糸を係止するための係止凹部が、回転軸の内部まで到達していない点、及び、正面視における回転軸の形状が、つづみ形に形成されている点で、第1参考形態のローター2と異なっている。また、ホルダー軸受け142は、ローター132との間に空間を形成する溝144を有する点で、第1参考形態の軸受け12と異なっている。なお、第1参考形態と同様の説明は省略する。

【0110】

図33に示すように第8参考形態に係るニッティングローター131は、軸線L1回りに回転可能なローター132を有している。ローター132は、図33及び図34に示すように、例えば円盤状に形成されている。

【0111】

ローター132は、ローター本体(135)から軸線L1方向の両側へ突出するローター軸133を有している。軸線L1方向におけるローター軸133の突出量は、例えば、ローター本体(135)の板厚程度とされている。以下の説明において、ローター本体であってローター軸133の外周より外側に張り出して形成されている部分をローター羽根135と記載する。

【0112】

ローター羽根135には、編糸を係止可能な凹部として一対のフック(係止凹部)136が形成されている。このフック136に編糸を係止してローター132が軸線L1回りに回転することで、編目のループが形成される。一対のフック136は、互いに180度対向した位置に形成されている。フック136は、ローター132の周面からローター132の軸心に向かって窪むように形成されている。また、フック136の底部137とホルダー軸受け142との間には、編糸を通過させることができる大きさの空間が形成されている。フック136の底部137は、ローター軸133の外周面より外側に形成されている。フック136の底部137は、ローター軸133の軸線L1方向の全幅にわたって形成されている。

【0113】

また、ローター羽根135には、ローター132を回転駆動させるために利用される凹部として一対のローターガイド8が形成されている。

【0114】

ローター軸133は、正面視(図34参照)において、つづみ形を成し、中央部がくびれた形状を有している。また、図34における図示左右方向に延在する軸をX軸、このX軸と直交し、図示上下方向に延在する軸をY軸とした場合、つづみ形の長手方向L4は、Y軸(及びX軸)に対して傾斜している。このローター軸133は、ホルダー軸受け142と当接可能とされた円弧状の周面133aと、この周面133aの回転円周(R4)より内側に形成された斜面133b,133cと、を有している。このように、ローター132では、回転円周R4より内側に窪む欠円部分が形成されている。この欠円部分は、正面視において、斜面133b,133c及び回転円周R4によって囲まれる領域であり、ローター軸133が形成されていない領域である。

【0115】

また、斜面133b及び斜面133cは、互いに異なる角度で傾斜している。斜面133bは、フック136の回転方向bの前方側の壁面136aと、正面視において、連続するように形成されている。また、フック136の底部137は、ローター軸133の周面133aの回転円周R4に接するように形成されている。

【0116】

ニッティングローター131は、軸線L1方向の両側からローター132を支持するホルダー141を備えている。ホルダー141には、ローター132を回転可能に支持するホルダー軸受け142が設けられている。ホルダー軸受け142は、ローター軸133の周面133aに沿うように、円弧状に形成されている。ホルダー軸受け142の内周側には、ローター軸133の周面133aと当接する当接面が形成されている。すなわち、ローター軸133が摺動して、ローター132が軸線L1回りに回転する。

【0117】

また、ホルダー軸受け142の内周側には、図36に示すように、凹部144が形成されている。この凹部144は、ホルダー軸受け142の周方向の全長にわたって連続して形成されている。この凹部144は、ローター軸133とホルダー軸受け142との間に、空間を形成するものであり、編糸の通過を可能とするものである。

【0118】

次に、ローター132の回転運動を用いた、本発明の実施形態に係る編目編成方法について説明する。図37は、本発明の第8参考形態に係るローターを用いたニッティングサイクルを示す図である。ローター132は、矢印b方向(図示左回り)に回転運動する。

【0119】

なお、図37(A)に示すローター132の位置を基準回転位置(0度)として、説明する。図37(A)に示すように、ローター132が0度の位置(定位置)にあるときに、ローター132に編糸202が供給される。このとき、下方側のフック136には、オールドループ(不図示)が係止された状態である。

【0120】

ローター132は、0度の位置から45度の位置へ回転移動する際に、上方側のフック136によって編糸を喰い始める。すなわち、編糸が上方側のフック底部137に引っ掛けられ始める。

【0121】

ローター132は、45度の位置から45度回転して図37(B)に示す状態となる。ローター132が、45度の位置からから90度の位置へ回転移動する際に、編糸202はニューループを形成しながらオールドループの中を通過し始める。このローター132の回転移動の際に、編糸は、ホルダー軸受け142とローター軸133との間に形成された空間、すなわち溝144を通過している。

【0122】

ローター132は、90度の位置から135度の位置へ回転移動する際に、ニューループがオールドループの中を通過する。

【0123】

ローター132は、135度の位置から45度回転して図37(C)に示す状態となる。ローター132は、135度の位置から180度の位置へ回転移動する際に、ニューループがオールドループの通過を完了する。

【0124】

そして、ローター132は、180度の位置で、シンカーが(図示左側に)前進し、オールドループは、フック136より脱出する。また、ローター132の回転中、編目(ループ)はローター軸133の両サイドを通過する。

【0125】

このような第8参考形態のニッティングローター131によれば、ローター本体の両サイドにローター軸133が設けられているため、容易に回転駆動させることができる。また、ローター軸133は、突出量が抑えられたボタン状に形成されているため、ループはローター軸133の両サイドを容易に通過することができる。

【0126】

また、ローター132では、フック136がローター軸133の回転円周R4より外側にフック136の底部137が形成されているため、フック6がローター軸3の内側まで形成されている第1参考形態のローター2と比較して大きな編目を容易に形成することができる。

【0127】

また、ローター132では、第1参考形態のローター2と比較して、係止凹部が浅いため、ローター132自体の強度を高くすることができる。

【0128】

以上、本発明の編目編成方法をその実施形態に基づき具体的に説明したが、本発明は、上記参考形態に限定されるものではない。上記参考形態において、ニッティングローターの丸編機への適用について、説明しているが、例えば、横編機、経編機など、その他の編機に上記参考形態のニッティングローターを適用してもよい。なお、靴下を製造するための丸編機に参考形態のニッティングローターは、最適である。

【0129】

また、上記参考形態において、ローターを駆動させる方法として、スパイラルレール方式、ラックアンドピニオン方式を採用しているが、ローターの駆動方法は、その他の方法でもよい。例えば、電磁力を利用して、ローターを回転させるようにしてもよいし、電磁石や圧電素子を利用したアクチュエーターによってローターの回転を制御してもよい。

【0130】

また、上記参考形態において、ローター本体の外形を円盤状と説明しているが、ローター本体の外形は、その他の形状でもよい。フックの数も限定されず、3つのフックを備えるローターでもよく、5つ以上のフックを有するローターでもよい。

【0131】

また、ローター軸は、必ずしも円形である必要はなく、半円形、つづみ形など、円形の一部を欠いた形でもよい。

【符号の説明】

【0132】

1,61,81,111,131…ニッティングローター(編目編成具)、2,42,92,112,132…ローター(回転子)、3,43,93,113,133…ローター軸、5,45,135…ローター羽根、5A,5B…ローター本体(回転子本体)、6,46,96A,96B,136…フック、7,47,97,137…フック底部、8…ローターガイド、11,141…ホルダー、12,142…ホルダー軸受け、22…ガイドレール、23…スパイラルレール48A〜48D…ローター歯A〜D、51…ラックベース、53…ラック歯、54…ラック溝、102…ローター(回転子、スプリングローター)、106…スプリングフック、144…溝(編糸通過用空間)。

【技術分野】

【0001】

本発明は、回転子を用いた編目編成方法に関する。

【背景技術】

【0002】

従来、このような分野の技術として、円盤状の回転子を回転させて、この回転子による回転運動を用いて編目編成を行なうロータリー編機が知られている(例えば、特許文献1参照)。このロータリー編機では、円盤状の回転子本体の周面に、編糸を係止するためのフックが形成されている。さらに、回転子本体の周面には、直線運動するラックと噛み合う歯形が形成されている。そして、回転子本体は、その周面を摺動可能に保持する保持ガイドに保持され、ラックの直線運動に応じて、回転する構成とされている。また、特許文献1に記載のロータリー編機では、編目編成に必要な複数の回転子が、一体構造の保持ガイドに保持されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第3,971,232号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の従来技術では、複数の凹凸形状が形成された回転子本体の周面を保持しているため、回転子が安定的に回転しないという問題があった。また、上記特許文献1に記載の従来技術では、編目編成に必要な複数の回転子が、一体構造の保持ガイドによって保持されているため、回転子の回転制御を独立して行うことができないという問題があった。そのため、実用的な編機に採用可能な編目編成具が求められていた。

【0005】

本発明は、このような課題を解決するために成されたものであり、回転子を安定的に回転させることが可能であると共に、回転子の回転制御を独立して行うことができ、実用的な編機に採用可能な編目編成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明による編目編成方法は、回転子の回転運動を用いた編目編成具による編目編成方法であって、回転子は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸とを備え、回転子の回転運動によって、第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、第2の係止凹部が、第2の編糸を係止してニューループを形成しつつオールドループの中を通過したのち、第1の編糸及び第2の編糸はそれぞれ回転軸の両端の外側を通過することによって、オールドループが第1の係止凹部から脱出することで編目を編成することを特徴としている。

【0007】

このような編目編成方法によれば、第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、回転子を回転させて、第2の係止凹部が第2の編糸を係止してニューループを形成することができる。また、回転子が回転して、ニューループがオールドループの中を通過する。そして、オールドループの中をニューループが通過したのちに、第1の編糸及び第2の編糸が、それぞれ回転軸の両端の外側を通過して、オールドループが第1の係止凹部から脱出することで編目編成を好適に行うことができる。

【発明の効果】

【0008】

本発明による編目編成方法によれば、回転子の回転運動を用いて編目編成を行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1参考形態に係るニッティングローターの正面図である。

【図2】本発明の第1参考形態に係るローターの斜視図である。

【図3】本発明の第1参考形態に係るローターの正面図である。

【図4】図1中のホルダーの要部拡大図である。

【図5】本発明の第1参考形態に係るニッティングローターとスパイラルレールとの位置関係を示す概略斜視図である。

【図6】本発明の第1参考形態に係るニッティングローターが組み付けられた回転盤の断面斜視図である。

【図7】本発明の第1参考形態に係るレールベースの平面図である。

【図8】スパイラルレールの拡大図である。

【図9】レールベース及びスパイラルレールの断面図である。

【図10】スパイラルレール、ローターの回転位置、及び編糸の関係を示す正面図である。

【図11】本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。

【図12】本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。

【図13】本発明の第2参考形態に係るローターの斜視図である。

【図14】本発明の第2参考形態に係るローター及びラックベースを示す斜視図である。

【図15】図14中のラックベースを示す平面図である。

【図16】ローターの回転位置、及びラック溝の関係を示す断面図である。

【図17】本発明の第3参考形態に係るニッティングローターの斜視図である。

【図18】本発明の第3参考形態に係るニッティングローターを備えた丸編機の斜視図である。

【図19】本発明の第3参考形態に係る丸編機の断面斜視図である。

【図20】本発明の第4参考形態に係るニッティングローターの斜視図である。

【図21】本発明の第4参考形態に係るニッティングローターを備えた丸編機の断面図である。

【図22】本発明の第5参考形態に係るローターを示す正面図である。

【図23】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図24】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図25】本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図26】本発明の第6参考形態に係るローターを示す斜視図である。

【図27】本発明の第6参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図28】本発明の第7参考形態に係るローターの正面図である。

【図29】本発明の第7参考形態に係るローターの平面図である。

【図30】本発明の第7参考形態に係るローターを用いたニッティングサイクルを示す図である。

【図31】本発明の変形例に係るレールベースを示す平面図である。

【図32】本発明の変形例に係るレールベースの断面図である。

【図33】本発明の第8参考形態に係るニッティングローターの分解斜視図である。

【図34】本発明の第8参考形態に係るローターの正面図である。

【図35】図33中のホルダーの要部拡大図である。

【図36】図35中の軸受けのXXXVI−XXXVI線に沿う断面図である。

【図37】本発明の第8参考形態に係るローターを用いたニッティングサイクルを示す図である。

【発明を実施するための形態】

【0010】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、各図において同一又は相当要素には同一符号を付し、重複する説明は省略する。

【0011】

まず、本発明の参考形態に係る編目編成方法に用いられるニッティングローター(編目編成具)、ニッティングローターを備える編機について、参考形態として説明する。

【0012】

図1は、本発明の第1参考形態に係るニッティングローターの正面図、図2は、図1中のローターの斜視図、図3は、図1中のローターの正面図である。図1に示すニッティングローター1は、例えば丸編機に搭載され、靴下などの編み立てに利用される編目編成具である。ニッティングローター1は、軸線L1(第1の軸線、図2参照)回りに回転可能なローター(回転子)2を有している。ローター2は、図2及び図3に示すように、例えば円盤状に形成されている。なお、ローター2は、円盤状に形成されていなくてもよく、その他の形状であってもよい。

【0013】

ローター2は、ローター本体(5)から軸線L1方向の両側へ突出するローター軸(回転軸)3を有している。軸線L1方向におけるローター軸3の突出量は、例えば、ローター本体(5)の板厚程度とされている。以下の説明において、ローター本体であってローター軸3の外周より外側に張り出して形成されている部分をローター羽根5と記載する。

【0014】

ローター羽根5には、編糸を係止可能な凹部として一対のフック(係止凹部)6が形成されている。このフック6に編糸を係止してローター2が軸線L1回りに回転することで、編目のループが形成される。一対のフック6は、互いに180度対向した位置に形成されている。フック6は、ローター2の周面からローター2の軸心側に向かって窪むように形成されている。また、フック6の底部7とホルダー軸受け12との間には、編糸を通過させることができる大きさの空間が形成されている。フック6の底部7は、ローター軸3の外周面より内側まで形成されている。フック6の底部7は、ローター軸3の軸線L1方向の全幅にわたって形成されている。また、ローター2を軸線L1方向から見た場合、フック6は、くちばし状に形成されている。

【0015】

また、ローター羽根5には、ローター2を回転駆動させるために利用される凹部として一対のローターガイド8が形成されている。一対のローターガイド8は、フック6から円周上で略90度ずれた位置に形成されている。換言すれば、一対のローターガイド8は、互いに180度対向した位置に形成されている。ローターガイド8は、レールすなわち、後述するガイドレール22及びスパイラルレール23と協働して、ローター2の軸線L1回りの回転位置を規制する。

【0016】

図4は、図1中のホルダーの要部拡大図である。図1及び図4に示すように、ニッティングローター1は、軸線L1方向(図2参照)の両側からローター2を支持するホルダー11を備えている。ホルダー11は、長手方向(例えば、軸線L1と直交する方向)に延在するホルダー本体を有している。

【0017】

ホルダー11には、ローター2を回転可能に支持するホルダー軸受け12が設けられている。ホルダー軸受け12は、ローター軸3の外周に沿うように、円弧状に形成されている。ホルダー軸受け12の内周側には、ローター軸3の外周面と当接する当接面が形成されている。すなわち、ローター軸3が摺動して、ローター2が軸線回りに回転する。

【0018】

また、ホルダー軸受け12には、ホルダー開口部(切欠き部)14が形成されている。このホルダー開口部14は、編糸のフック6への進入を可能すると共に、フック6に係止された編糸の脱出を可能とするものである。編糸は、ホルダー開口部14を通り、フック6に引っ掛けられる。また、ホルダー開口部14の大きさは、回転軸側へ向かうほど、小さくなっている。これにより、編糸を確実にローター2のフック6内へ案内することができる。

【0019】

また、ホルダー軸受け12の外周側も円弧状を成している。ローター軸3がホルダー軸受け12に保持された状態において、ローター羽根5の外周側は、ホルダー軸受け12の外周より、外側に張り出している。そして、ローターガイド8は、ホルダー軸受け12の外周より、外側に露出している。これにより、ローターガイド8は、レール(ガイドレール22及びスパイラルレール23)と当接可能となる。

【0020】

ホルダー11の長手方向の一方の端部が、ホルダー先端16である。このホルダー先端16は、丸編機のシリンダーの中央側に配置される。

【0021】

ホルダー11には、ホルダー爪13が形成されている。このホルダー爪13は、ホルダー軸受け12よりホルダー先端16側に形成されている。ホルダー爪13は、ホルダー先端16側の編糸が、ホルダー軸受け12側へ移動しないように、係止するものである。このホルダー爪13によって、フック6から脱出した編目の後方側への移動を拘束することができる。また、ホルダー11には、ホルダー11の前後方向の位置を規制するための突起であるホルダーバット15が形成されている。

【0022】

そして、ローター2がホルダー11に組み込まれることにより、ニッティングローター1の形式で、1個の独立した編目編成具を構成している。

【0023】

図5は、本発明の第1参考形態に係るニッティングローターとスパイラルレールとの位置関係を示した概略斜視図、図6は、発明の第1参考形態に係るニッティングローターが組み付けられた回転盤の断面斜視図である。ニッティングローター1は、例えば丸編機の回転盤に組み込まれて使用される。

【0024】

本参考形態では、ローター2の駆動(回転)方法として、後述するスパイラルレール方式を採用している。編機に適用される場合、複数のニッティングローター1は、図5及び図6に示すように、ニッティングローター1の運動方向(a方向)に配列されて使用される。スパイラルレール方式とは、らせん状に形成されたスパイラルレール23にローターガイド8をかみ合わせた状態でニッティングローター1を図示a方向にスライドさせることによって、ローター2の図示b方向における回転位置を規制して、ローター2を回転させる方法である。

【0025】

ローターガイド8は、ガイドレール22及びスパイラルレール23の少なくとも一方と噛み合った状態で、a方向の周回軌道を旋回する。ニッティングローター1が図示a方向に移動すると、らせん状とされたスパイラルレール23上をローターガイド8がスライドすることによりローター2は、図示b方向に回転する。なお、ローター2の図示b方向の回転が、請求項に記載の第1の軸線回りの回転であり、ニッティングローター1の図示a方向の回転が、請求項に記載の第2の軸線回りの回転である。第1の軸線は、第2の軸線を中心とする円周の接線である。

【0026】

図6に示す通り、丸編機の回転盤は、外周側に配置された外シンカーベットA31と、内周側に配置された内シンカーベットA32とを備えている。外シンカーベットA31及び内シンカーベットA32は、平面視においてリング状に形成され、径方向において互いに離間して配置されている。また、外シンカーベットA31及び内シンカーベットA32には、複数のホルダー溝33が形成されている。ホルダー溝33は、放射状に形成されている。ニッティングローター1は、ホルダー溝33に挿入されて着脱可能に固定される。これにより、ニッティングローター1の回転盤からの取り外しが容易となり、メインテナンスの簡素化が図られている。

【0027】

また、外シンカーベットA31の内周側には、ホルダー11のホルダーバット15が挿入される溝が形成され、内シンカーベットA32には、ホルダー先端16が挿入される溝が形成されている。そして、これらの溝に対応するホルダーバット15及びホルダー先端16が挿入されて、ニッティングローター1の径方向及び上下方向の移動が拘束される。これらにより、ニッティングローター1を回転盤に好適に固定することができる。

【0028】

また、外シンカーベットA31には、隣接するホルダー溝33間に、シンカー溝34が放射状に形成されている。換言すると、円周方向(a方向)において、ホルダー溝33及びシンカー溝34が交互に形成されている。すなわち、ニッティングローター1及びシンカー35は、円周方向において交互に配置されている。シンカー35は、シンカー溝34に挿入されて、回転盤の径方向にスライド可能とされている。

【0029】

外シンカーベットA31及び内シンカーベットA32は、図示a方向に旋回すると、ニッティングローター1及びシンカー35も一体として旋回する。レールベース21に沿って、ローター2が移動すると、ガイドレール22及びスパイラルレール23によって、ローター2の回転位置が案内されてローター2が図示b方向に(軸線L1回りに)回転する。

【0030】

その際シンカー35は、シンカーバット36へのカム(図示省略)の作用により図示c,d方向にスライドし、オールドループ201の脱出を行なう。オールドループ201は、ホルダー開口部14より外方へ脱出する。ニッティングローター1は、ホルダー溝33内でホルダーバット15によって、回転盤の径方向の位置が規制されている。

【0031】

図7は、本発明の第1参考形態に係るレールベースの平面図、図8は、スパイラルレールの拡大図、図9は、レールベース及びスパイラルレールの断面図である。図9(A)は、図8中のA1−A2線、D1−D2線に沿った断面図であり、図9(B)は、図8中のB1−B2線に沿った断面図であり、図9(C)は、図8中のC1−C22線に沿った断面図である。

【0032】

図10は、スパイラルレール、ローターの回転位置、及び編糸の関係を示す正面図である。図10(A)では、図8中のA1−A2線の位置におけるローター2の状態を示し、図10(B)では、図8中のB1−B2線の位置におけるローター2の状態を示し、図10(C)では、図8中のC1−C2線の位置におけるローター2の状態を示している。

【0033】

参考形態に係るニッティングローター1が適用される丸編機には、図7に示すように、ーター2の周回軌道を形成するレールベース21が設けられている。レールベース21には、図9に示すように、凹部が形成されている。この凹部の断面形状は、ローター2の外形に対応するように半円形状とされている。ローター2は、その下半分が凹部内に収容された状態で、周回軌道に沿って移動する。

【0034】

図7及び図9に示すように、レールベース21の凹部には、レールが設けられている。レールは、ガイドレール22及びスパイラルレール23を有している。ローター2は、図7に示すように、レールベース21に沿って図示左回り(a方向)に旋回する。ガイドレール22及びスパイラルレール23は、ローター2の軸線L1回りの回転位置を規制するものである。ローター2のローターガイド8は、ガイドレール22又はスパイラルレール23と噛み合うことにより、ローター2の軸線L1回りの回転位置が規制される。

【0035】

ガイドレール22は、ローター2の軸線L1回りの回転位置を維持するように形成されている。ガイドレール22は、レールベース21の横断面(図示a方向と交差する断面)において、同じ位置(同位相)に形成されている。

【0036】

スパイラルレール23は、らせん状に形成され、ローター2を軸線L1回りに回転駆動するように形成されている。換言すれば、スパイラルレール23は、ニッティングローター1のa方向の回転位置に応じて、ローター2のb方向の回転位置を規制するように形成されている。ガイドレール22は、例えば、a方向の位置に応じて、図7に示す通り、図示左上部(内周側)から図示中央下部、図示右上部にわたって、レールベース21の凹部の半円形状に沿って連続して形成されている。スパイラルレール23は、図7及び図8に示すように、ガイドレール22の終端22bから連続して形成され、平面視において、ガイドレール22の始端22aの対岸外周側へ形成されている。ローター2のローターガイド8が、スパイラルレール23と噛み合うことにより、ローター2は、軸線L1回りに回転駆動される。

【0037】

図10(A)は、A1−A2位置におけるローター2のb方向の回転のスタート位置を示しており、このとき、ローターガイド8は、ガイドレール22に噛み合っている。この状態からローター2が矢印a方向に移動し、B1−B2位置に達する間、図10(B)に示すように、ローター2は、編糸202をフック6に食い込ませながら図示b方向に90度回転する。この回転にあわせてオールドループ201は、フック底部7まで進入して、ローター軸3の両サイドの外側を通過する。さらに、B1−B2位置よりローター2が矢印a方向に移動し図10(C)に示すC1−C2位置に達する間、ローター2は図示b方向に90度回転し、オールドループ201はホルダー開口部14より脱出する。すなわち、ローター2は、A1−A2位置よりC1−C2位置に達する間、図示b方向に180度回転している。

【0038】

そして、ローター2は、そのままレール溝21aに沿って周回し、再びA1−A2に達し、同様のb方向の回転を繰り返す。その間、前述した通り編糸を作用させてループを編成する。なお、図7では、レールベース21の一周において、スパイラルレール23が1区間のみ形成されているが、一周において、スパイラルレール23が、複数区間設置されていてもよい。これにより、ニッティングローター1が一周することで、ローター2の180度回転を複数回行わせることができる。

【0039】

次に、ローター2の回転運動を用いた、本発明の実施形態に係る編目編成方法(編物を製造する方法)について説明する。図11及び図12は、本発明の第1参考形態に係るローターによるニッティングサイクルを示す図である。ローター2は、矢印b方向(図示左回り)に回転運動する。

【0040】

なお、図11(A)に示すローター2の位置を基準回転位置(0度)として、説明する。図11(A)に示すように、ローター2が0度の位置(定位置)にあるときに、ローター2に編糸202が供給される。このとき、下方側のフック6(フック底部7)には、オールドループ201が係止された状態である。

【0041】

ローター2は、図11(A)に示す0度の位置から45度回転して図11(B)に示す状態となる。ローター2は、0度の位置から45度の位置へ回転移動する際に、上方側のフック6によって編糸202を喰い始める。すなわち、編糸202が上方側のフック6に引っ掛けられ始める。

【0042】

ローター2は、図11(B)に示す45度の位置から45度回転して図11(C)に示す状態となる。ローター2は、45度の位置からから90度の位置へ回転移動する際に、編糸はニューループを形成しながらオールドループ201の中を通過し始める。

【0043】

ローター2は、図11(C)に示す90度の位置から45度回転して図12(D)に示す状態となる。ローター2は、90度の位置から135度の位置へ回転移動する際に、ニューループ202がオールドループ201の中を通過する。このとき、シンカー35は、矢印c方向(図示右側、回転盤の径方向の外側)に後退する。

【0044】

ローター2は、図12(D)に示す135度の位置から45度回転して図12(E)に示す状態となる。ローター2は、135度の位置から180度の位置へ回転移動する際に、ニューループ202のオールドループ201の通過が完了する。

【0045】

そして、図12(F)に示すように、ローター2は、180度の位置で、シンカー35が矢印d方向(図示左側、回転盤の径方向の外側)に前進し、オールドループ201は、フック6より脱出する。また、ローター2の回転中、編目(ループ)はローター軸3の両端の外側を通過する。

【0046】

このような第1参考形態のニッティングローター1によれば、ローター本体(5)の軸線L1方向の両側にローター軸3が設けられているため、容易に回転駆動させることができる。また、ローター軸3は、突出量が抑えられたボタン状に形成されているため、ループはローター軸3の両サイドを容易に通過することができる。

【0047】

また、フック6は、ローター本体(5)の中央(軸心)側まで、深く切り込まれて形成されているため、編糸がフック6内に確実に喰われることとなる。また、フック底部7は、ローター軸3の内側まで切り込まれているため、ローター2の回転により編糸がローター軸3に絡まることが防止されている。

【0048】

また、各ローター2は、ホルダー11によって回転可能に支持され、独立した編成具として構成されているため、丸編機のように回転盤(シリンダー)が回転する編機に最適である。なお、ホルダー11位置を固定して、回転機構(レールベース)を移動する横編機や経編機に本発明のニッティングローター1を適用してもよい。

【0049】

また、ニッティングローター1は、独立した編目編成具として構成されているため、ニッティングローター(ホルダー)1の取替えが容易であり、メインテナンスを効率良く行なうことができる。1つのニッティングローター1が破損した場合に、そのニッティングローターのみを取り替えるだけでよい。

【0050】

また、スパイラルレール23にローターガイド8を噛み合わせて、回転駆動させているため、ローター2の回転位置を精度良く規制することができ、拘束駆動が容易となる。

【0051】

また、ローター軸3を有する構成であるため、従前のようにローター円周の形状に制約なくローター2を回転駆動することができる。そのため、ラックアンドピニオン方式のような回転方式を採用することができる。

【0052】

また、フック6の形状や、ローター2の回転方向を変えることにより、平編み、リブ編み、パール編み、リンクス編みを行なうことができる。

【0053】

また、ローター2の大きさ(直径)を変えることにより、ハイゲージからローゲージ編機まで適用することができる。

【0054】

また、ローター2の回転により編目を編成することができるため、従来のべら針を用いた方式のように編針を往復運動させるための機構部のスペースが不要となる。そのため、編機の小型化を図ることができる。

【0055】

また、従来のべら針を用いた方法では、往復運動による編目編成(糸のフィード)とループ脱出を行なうため、編糸に過張力が作用するといった問題があった。本発明では、ローター2の回転運動による糸のフィード、脱出を行なうことができ、編糸201,202に作用する張力を低減することができる。これにより、従来のべら針では編むことができないような弱い糸を供給しても、本発明のニッティングローター1を用いることで、好適に編むことができる。

【0056】

また、米国特許第3,971,232号明細書の図8に記載の従来技術では、複数の回転子に対して、一体のプラー(puller、シンカーと同様の働きをするもの)を用いて、編糸を引き出しているため、各回転子の回転位置に応じて編糸を引き出すことができないという問題があった。しかしながら、本発明のニッティングローター1を備えた編機では、1つのローター2に対して、1つのシンカー35が設けられているため、各ローター2のニッティングサイクルに応じて、シンカー35の動作を独立して制御することができる。

【0057】

次に、本発明の第2参考形態に係るニッティングローター、及び、ローターの駆動方法(駆動装置)について、図面を参照して説明する。第2参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの駆動方法が異なる点、ローターの形状が異なる点である。なお、第1参考形態と同様の説明は省略する。

【0058】

図13は、本発明の第2参考形態に係るローターを示す斜視図、図14は、本発明の第2参考形態に係るローター及びラックベースを示す斜視図、図15は、図14中のラックベースを示す平面図である。

【0059】

ローター42は、ローター本体(45)から軸線L1方向の両側へ突出するローター軸(回転軸)43を有している。軸線L1方向におけるローター軸43の突出量は、例えば、ローター本体(45)の板厚程度とされている。以下の説明において、ローター本体でありローター軸43の外周より外側に張り出して形成されている部分をローター羽根45と記載する。

【0060】

ローター羽根45には、編糸を係止可能な凹部として一対のフック(係止凹部)46が形成されている。このフック46に編糸を係止してローター2が軸線L1回りに回転することで、編目のループが形成される。一対のフック46は、互いに180度対向した位置に形成されている。フック46は、ローター42の周面からローター42の軸心側に向かって窪むように形成されている。フック46の底部47は、ローター軸43の外周面より内側まで形成されている。フック46の底部47は、ローター軸43の軸線L1方向の全幅にわたって形成されている。

【0061】

この第2参考形態に係るローターの駆動方法(駆動装置)では、ラックアンドピニオン方式を採用している。ローター羽根45には、ローター42を回転駆動するための凸部である複数のローター歯48A〜48Dが設けられている。このローター歯48A〜48Dは、ローター42の円周上で、等間隔に配置されている。ローター歯48A〜48Dは、回転角が90度異なる位置に各々配置されている。複数のローター歯48A〜48Dは、後述するラックベース51と協働して、ローター42の軸線L1回りの回転位置を規制する。

【0062】

図14に示すラックベース51は、ローター42の移動方向に沿って配置されている。ラックベース51には、ローター42の一部が収容される凹部が形成されている。ラックベース51の凹部の断面は、ローター42に対応するように半円形を成している。この凹部には、溝、すなわち、ガイド溝52及びラック溝53A〜53Cが形成されている。ガイド溝52は、ラックベース51の長手方向に沿って延在している。ローター42のローター歯48A〜48Dは、ガイド溝52によって、回転位置が同一(同位相)となるように規制される。

【0063】

また、ラックベース51の凹部には、ローター歯48A〜48Dと噛み合うことで、ローター42を回転駆動させるラック歯54A,54B及びラック溝53A〜53Cが形成されている。ラック歯54A,54B及びラック溝53A〜53Cは、ラックベース51の延在方向と交差して形成されている。ローター42は、ラックベース51に沿ってスライドし、ローター歯48A〜48Dがガイド溝52内を移動し、その後、ローター歯48A〜48Dがラック歯54A,54Bと噛み合うことで、軸回りに回転する。

【0064】

図15は、図14中のラックベースを示す平面図、図16は、ローターの回転位置、及びラック溝の関係を示す断面図である。図16(A)では、図15中のA1−A2線の位置におけるローター42の状態を示し、図16(B)では、図15中のB1−B2線の位置におけるローター42の状態を示し、図16(C)では、図15中のC1−C2線の位置におけるローター42の状態を示し、図16(D)では、図15中のD1−D2線の位置におけるローター42の状態を示している。図16(A)〜図16(D)は、図15において左側(ローター42の移動方向の前方)から見た図である。

【0065】

ローター42は、図15に示すa方向に移動する。図16(A)に示すように、A1−A2線の位置では、ローター歯48Aがガイド溝52内に存在している。ローター42がさらに進行と、図16(B)に示すように、ローター歯48Aは、ラック歯54Aと当接してラック溝53A内を移動する。このとき、ローター42は軸回りに回転する。また、ローター歯48Dが、ラック溝53B内に進入する。図16(B)に示すローター42は、図16(A)に示す状態から45度回転している。

【0066】

ローター42が、さらに進行してC1−C2線の位置に到達すると、図16(C)に示すように、ローター歯48Dは、ラック歯54Bと当接してラック溝53B内を移動する。このとき、ローター42は、図16(B)に示す状態から45度回転した状態となる。

【0067】

ローター42が、さらに進行してD1−D2線の位置に到達すると、図16(D)に示すように、ローター歯48Cは、ラック溝53C内を移動する。このとき、ローター42は、図16(C)に示す状態から45度回転した状態となる。そして、ローター42が、さらに進行してE1−E2線の位置に到達すると、図16(A)に示す状態となり、図16(D)に示す状態から45度回転した状態となる。なお、このローター42による編立機構は、前述した第1参考形態のスパイラルレール方式と同様である。

【0068】

このように第2参考形態に係るローター、及びその駆動方法(駆動装置)によれば、第1参考形態と同様の作用・効果を奏することができる。さらに、第2参考形態では、案内部としての溝(ガイド溝52、ラック溝53A〜53C)が形成されているため、案内部としてレールを形成する場合と比較して、加工が容易である。また、案内部が溝である場合には、新たな溝を追加して形成することで、経路変更を容易に行うことができる。なお、第2参考形態のラックベース51は、直線状に形成されているが、第1参考形態のレールベース21のように、周回軌道を形成するように円形に構成されていてもよい。

【0069】

次に、本発明の第3参考形態に係るニッティングローター、及び、これを備えた丸編機について、図面を参照して説明する。図17は、本発明の第3参考形態に係るニッティングローターの斜視図、図18は、本発明の第3参考形態に係るニッティングローターを備えた丸編機の斜視図、図19は、本発明の第3参考形態に係る丸編機の断面斜視図である。

【0070】

図17に示す第3参考形態のニッティングローター61が、第1参考形態のニッティングローター1と違う点は、ロングタイプのホルダー11に代えて、ショートタイプのホルダー62を備えている点である。また、図18及び図19に示す第3参考形態の丸編機が、第1参考形態の丸編機(図6参照)と違う点は、ニッティングローター61を支持するホルダーベース73,74と、シンカー35を支持するシンカーベット71,72とが独立して位置調整可能である点である。なお、第1参考形態と同様の説明は省略する。また、図18では、ニッティングローター61及びシンカー35を一つずつ図示しているが、実際には、複数のニッティングローター61及びシンカー35が、交互に配置されている。

【0071】

図19に示すように、第3参考形態の丸編機では、中央から順に、内シンカーベットB72、内ホルダーベース74、レールベース21、外ホルダーベース73、外シンカーベットB71が配置されている。

【0072】

内シンカーベットB72には、シンカー35の先端部を支持するための溝が形成されている。内ホルダーベース74には、ニッティングローター61のホルダー先端16を支持するための溝が形成されている。レールベース21には、前述したように、ガイドレール22及びスパイラルレール23が形成されている。外ホルダーベース73には、ニッティングローター61の後端部を支持するためのホルダー溝が形成されている。また、外シンカーベットB71には、シンカー溝34が形成されている。

【0073】

ニッティングローター61のホルダー62は、外シンカーベットB71と内シンカーベットB72との間に組み込まれる構成となっており、その長さもニッティングローター1のホルダー11の長さより短くなっている。

【0074】

レールベース21は、図示しないベースに固定されている。内外シンカーベットB71,72と、内外ホルダーベース73,74とは、同期して水平方向(上下方向に延在する第2の軸線回り)に回転移動可能な構成とされている。また、内外シンカーベットB71,72及び内外ホルダーベース73,74は、互いに、分離しており、内外シンカーベットB71,72のみ単独で上下方向の移動が可能であり、上下方向の位置調整が可能な構成とされている。

【0075】

これにより、ニッティングローター61の上下方向の位置と、編目を保持するシンカー35の上下方向の位置との関係を変更することができる。すなわち、ループの長さに相当する、最下端にきたフック底部7と、シンカー上面の距離を変化させ、ループの長さ(すなわち、ステッチ長)を変化できることを意味する。

【0076】

このように、第3参考形態の丸編機では、ホルダー溝と、シンカー溝34とが、別個の部材に切削形成されているため、内外シンカーベットB71,72には、シンカー溝34を形成するだけでよく、シンカーベット71,72にホルダー溝を形成する必要がない。そのため、ゲージが密になっても(インチ間のニッティングローターの本数が多くなっても)同一の部材に両方の溝(ホルダー溝及びシンカー溝)を切削形成する必要がないため、十分な溝間の厚みを確保することができ、溝が形成された内外シンカーベットB71,72の強度を確保することができる。

【0077】

次に、本発明の第4参考形態に係るニッティングローター、及び、これを備えた丸編機について、図面を参照して説明する。図20は、本発明の第4参考形態に係るニッティングローターの斜視図、図21は、本発明の第4参考形態に係るニッティングローターを備えた丸編機の断面図である。

【0078】

図20に示す第4参考形態のニッティングローター81が、第3参考形態のニッティングローター61と違う点は、ショートタイプのホルダー62に代えて、L字型のホルダー82を備えている点である。このL字型のホルダー82は、ホルダー軸受け12を有し水平方向に延在する短尺部と、ホルダーバット83を有し上下方向に延在する長尺部とを有している。

【0079】

図21に示すように、第4参考形態の丸編機では、中央から順に、レールベース21、シンカーベットC86が配置され、レールベース21の下方には、シリンダー87が配置されている。

【0080】

シンカーベットC86には、シンカー溝34が形成されている。このシンカー溝34は、図示左右方向に沿って形成されている。また、シリンダー87には、上下方向に延在する溝88(以下、「シリンダー溝」という。)が形成されている。このシリンダー溝88にホルダー82の長尺部が挿入されて固定されている。

【0081】

レールベース21は、図示しないベースに固定されている。シンカーベットC86と、シリンダー87とは、同期して水平方向(上下方向に延在する第2の軸線回り)に回転移動可能な構成とされている。また、シンカーベットC86及びシリンダー87は、互いに、分離しており、シンカーベットC86のみ単独で上下方向の移動が可能であり、上下方向の位置調整が可能な構成とされている。

【0082】

これにより、ニッティングローター81の上下方向の位置と、編目を保持するシンカー35の上下方向の位置との関係を変更することができる。すなわち、ループの長さに相当する、最下端にきたフック底部7と、シンカー上面の距離を変化させ、ループの長さ(すなわち、ステッチ長)を変化させることができる。

【0083】

このように、第4参考形態の丸編機では、ホルダーを保持するシリンダー溝88と、シンカー溝34とが、別個の部材に切削形成されているため、シンカーベット86には、シンカー溝34を形成するだけでよく、シンカーベットC86にホルダーを保持するための溝(シリンダー溝88)を形成する必要がない。そのため、ゲージが密になっても(インチ間のニッティングローターの本数が多くなっても)同一の部材に両方の溝(シリンダー溝88及びシンカー溝34)を切削形成する必要がないため、十分な溝間の厚みを確保することができ、溝が形成されたシンカーベットC86の強度を確保することができる。

【0084】

次に、本発明の第5参考形態に係るニッティングローターについて、図面を参照して説明する。図22は、本発明の第5参考形態に係るローターを示す正面図である。第5参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの形状が異なる点であり、二つのフック6が形成されたローター2に代えて、四つフック96A〜96Dが形成されたローター92を備える点である。なお、第1参考形態と同様の説明は省略する。

【0085】

図22に示すローター(4フックローター)92は、ローター羽根5に四つのフック96A〜96Dが形成されている。このローター92は、回転方向(正回転、逆回転)を制御することにより、表目212A、裏目212B(図25参照)を編成することを可能とするものである。

【0086】

次に、ローター92の回転運動を用いた、本発明の実施形態に係る編目編成方法(編物を製造する方法)について説明する。図23〜図25は、本発明の第5参考形態に係るローターを用いたニッティングサイクルを示す図である。ローター92は、矢印b方向(図示左回り)に回転運動する。

【0087】

なお、図23(A)に示すローター92の位置を基準回転位置(0度)として、説明する。図23(A)に示すように、ローター92が0度の位置(定位置)にあるときに、ローター92に編糸202Aが供給される。このとき、下方側のフック96Cのフック底部7には、オールドループ201が係止された状態である。

【0088】

ローター92は、図23(A)に示す0度の位置から45度回転して図23(B)に示す状態となる。ローター92は、0度の位置から45度の位置へ回転移動する際に、上方側のフック96Aによって編糸202A(ニューループ)を喰っている(引っ掛けている)。

【0089】

同様に図23(C)は、回転角度90度、図23(D)は、回転角度135度、図23(E)は、回転角度180度、図23(F)は、回転角度225度のローター92の状態を示している。この場合、前述したローター2と同様に、ループを形成する。ここで形成されたループ202Aは、各図に示す通りオールドループ201の上方から下方へくぐることにより、編目編成が行われる。すなわち、表目212Aが編成されている。

【0090】

図24(G)は、回転角度270度のローター92の状態を示している。ここで、図24(G)〜図24(L)では、図23(F)の編糸(ニューループ)202Aが、オールドループ201となる。ローター92は、回転角度225度の位置から270度の位置へ回転する際に、下方側のフック96Bによって新たな編糸202B(ニューループ)を喰っている。この時点で、ローター92の矢印b方向への回転(正回転)は停止し、矢印f方向への回転(逆回転)へ切り替わる。

【0091】

ローター92は、図24(G)に示す270度の位置からf方向へ45度回転して図24(H)に示す回転角度225度の状態となる。同様に、図24(I)は、回転角度180度、図24(J)は、回転角度135度、図24(K)は、回転角度90度、図24(L)は、回転角度45度のローター92の状態を示している。ローター92は、図24(H)に示す状態からf方向への回転を継続し、図24(I)〜図24(L)の状態となる。このとき、ローター92は、ループを形成する。ここで形成されたループ202Bは、各図に示す通りオールドループ201の下方から上方へくぐることにより、編目編成が行なわれる。すなわち、裏目212Bが編成されている。

【0092】

図25(M)は、回転角度0度のローター92の状態を示している。ローター92は、回転角度45度の位置からf方向への回転を継続して、0度の位置へ復帰する。この時点で、ローター92の矢印f方向への回転(逆回転)は停止し、再び矢印b方向への回転(正回転)へ切り替わる。

【0093】

ローター92は、0度の位置から図25(N)に示す45度の位置へ回転移動する際に、上方側のフック96Aによって新たな編糸202A(ニューループ)を喰うことなる。

【0094】

同様に図25(O)は、回転角度90度、図25(P)は、回転角度135度、図25(Q)及び図25(R)は、回転角度180度のローター92の状態を示している。各図に示す通り、裏目212Bは、表目212Aのループを下方から上方へくぐることにより編成されている。すなわち、このように4フックローター92を使用して、回転方向を制御することにより、表目212A、裏目212Bを任意に編成することができる。

【0095】

次に、本発明の第6参考形態に係るニッティングローターについて、図面を参照して説明する。図26は、本発明の第6参考形態に係るローターを示す斜視図である。第6参考形態のニッティングローターが、第1参考形態のニッティングローター1と違う点は、ローターの形状が異なる点であり、ばね性を有するフック106(以下、スプリングフックという)を備える点である。なお、第1参考形態と同様の説明は省略する。

【0096】

図26に示すローター(スプリングローター)102は、ローター羽根にスプリングフック106が形成されている。このスプリングフック106は、断面形状が例えば三角形とされ、ローター102の周方向への可撓性を有している。すなわち、スプリングフック106が内側へ撓むことにより、係止凹部を狭めることができ、スプリングフック106が外側へ撓むことにより、係止凹部を広げることができる。このようなスプリングローター102は、編糸をフロート(ミス)させるために使用される。

【0097】

次に、スプリングローター102の回転運動を用いた、本発明の実施形態に係る編目編成方法(編み物を製造する方法)について説明する。図27は、本発明の第6参考形態に係るローターを用いたニッティングサイクルを示す図である。

【0098】

なお、図27(A)に示すスプリングローター102の位置を基準回転位置(0度)として、説明する。図27(A)に示すように、スプリングローター102が0度の位置(定位置)にあるときに、スプリングローター102に編糸204a,204bが供給される。このとき、上方側のスプリングフック106は、編糸204a,204bを喰う前の状態であり、下方側のスプリングフック106のフック底部7には、オールドループ203a,203bが係止された状態である。なお、編糸は、2本あり、表糸204aと裏糸204bとがあり、表糸204aは、裏糸204bより、太いものを使用することができる。

【0099】

スプリングローター102は、図27(A)に示す0度の位置から45度回転して図27(B)に示す状態となる。スプリングローター102は、0度の位置から45度の位置へ回転移動する際に、上側のスプリングフック106は、プレッサー109によって押され半閉じ状態となり、裏糸204bのみをニットする(引っ掛ける)。このとき、表糸204aは、ミスされ、スプリングフック106に引っ掛かっていない状態である。

【0100】

同様に図27(C)は、回転角度90度、図27(D)は、回転角度135度のスプリングローター102の状態を示し、裏糸204bがオールドループ203a,203bの中をくぐっていく状態を示している。このとき、表糸204aはミスされたままである。

【0101】

なお、プレッサー109を作用させないときは、スプリングフック106は、開いた状態であり、0度の位置から45度の位置へ回転移動する際に、表糸204a及び裏糸204bの両方ともが、上側のスプリングフック106によってニットされる。これにより、通常の平編目を作ることができる。このように、ニットとミスを行なうことにより、スパイラルフロート(スパイラルメッシュ)の編み組織を作ることができる。

【0102】

次に、本発明の第7参考形態に係るニッティングローターについて、図面を参照して説明する。図28は、本発明の第7参考形態に係るローターを示す正面図、図29は、本発明の第7参考形態に係るローターの平面図である。第7参考形態に係るニッティングローターが、第1参考形態のニッティングローター1と違う点は、2つのローター本体(回転子本体)5A,5Bを有するローター112(以下、ダブルローターという。)を備える点である。

【0103】

図28及び図29に示すダブルローター112は、2枚のローター本体5A,5Bを対面させて配置している。2枚のローター本体5A,5B間には、ローター軸3と同軸とされたローター中軸113が設けられている。ローター中軸113は、ローター軸3よりも小さい径を有している。2枚のローター本体5A,5Bは、互いに鏡像的に対面するように同じ角度に配置されている。すなわち、ローター本体5A,5Bに設けられたフック6、フック底部7、ローターガイド8は、互いに同じ回転角度となる。

【0104】

次に、ダブルローター112により編成したループへのシンカーの作用を説明する。図30は、本発明の第7参考形態に係るローターを用いたニッティングサイクルを示す図である。シンカー35は、ローター中軸113と交差してローター中軸113の真上に配置され、前後方向(図示c,d方向)にスライド可能な構成とされている。図30(A)に示すダブルローター112の位置を基準回転位置(0度)として、説明する。シンカー35は、オールドループ201のループ内を通るように、矢印d方向にスライドする(前進する)。

【0105】

図30(B)は、回転角度が90度のダブルローター112の状態を示している。このとき、シンカー爪37がループの脱出に作用すると共に、図示左側のフック6がニューループ202を喰った状態となる。

【0106】

図30(C)は、回転角度が180度のダブルローター112の状態を示している。このとき、シンカー35は矢印c方向に後退する。このように、ダブルローター112では、一対のローター本体5A,5B間に、シンカー35を配置することができる。そのため、ローター本体5A,5B間に配置されたシンカー35によって、より円滑なループの脱出、及びループ形成を実現することができる。

【0107】

次に、上記参考形態の変形例に係るレールベースについて説明する。図31は、参考形態の変形例に係るレールベースを示す平面図、図32は、参考形態の変形例に係るレールベースの断面図である。図31に示すレールベース121には、スパイラルレール123が図示右側から図示左側へ向かってらせん状に形成されている。このスパイラルレール123は、前記スパイラルレール23によるロータ2の回転を正回転とすると、4フックローター92を逆回転させる場合に使用される。ローターが図示a方向にスライドした場合に、逆回転するように、スパイラルレール123が形成されている。正回転用のスパイラルレール23と逆回転用のスパイラルレール123を、ガイドレール22を挟んで接続することにより、4フックローター92を正回転させた後に、逆回転させることができる。なお、ラックアンドピニオン方式において、斜め形状のラック歯の傾き方向を逆にすることで、ローターを逆回転させることができる。

【0108】

次に、本発明の第8参考形態に係るニッティングローターについて、図面を参照して説明する。図33は、本発明の第8参考形態に係るニッティングローターの分解斜視図、図34は、本発明の第8参考形態に係るローターの正面図、図35は、図33中のホルダーの要部拡大図、図36は、図35中の軸受けのXXXVI−XXXVI線に沿う断面図である。

【0109】

第8参考形態に係るニッティングローター131が、第1参考形態のニッティングローター1と違う点は、ローター132及びホルダー軸受け142の形状が異なる点である。具体的には、ローター132は、編糸を係止するための係止凹部が、回転軸の内部まで到達していない点、及び、正面視における回転軸の形状が、つづみ形に形成されている点で、第1参考形態のローター2と異なっている。また、ホルダー軸受け142は、ローター132との間に空間を形成する溝144を有する点で、第1参考形態の軸受け12と異なっている。なお、第1参考形態と同様の説明は省略する。

【0110】

図33に示すように第8参考形態に係るニッティングローター131は、軸線L1回りに回転可能なローター132を有している。ローター132は、図33及び図34に示すように、例えば円盤状に形成されている。

【0111】

ローター132は、ローター本体(135)から軸線L1方向の両側へ突出するローター軸133を有している。軸線L1方向におけるローター軸133の突出量は、例えば、ローター本体(135)の板厚程度とされている。以下の説明において、ローター本体であってローター軸133の外周より外側に張り出して形成されている部分をローター羽根135と記載する。

【0112】

ローター羽根135には、編糸を係止可能な凹部として一対のフック(係止凹部)136が形成されている。このフック136に編糸を係止してローター132が軸線L1回りに回転することで、編目のループが形成される。一対のフック136は、互いに180度対向した位置に形成されている。フック136は、ローター132の周面からローター132の軸心に向かって窪むように形成されている。また、フック136の底部137とホルダー軸受け142との間には、編糸を通過させることができる大きさの空間が形成されている。フック136の底部137は、ローター軸133の外周面より外側に形成されている。フック136の底部137は、ローター軸133の軸線L1方向の全幅にわたって形成されている。

【0113】

また、ローター羽根135には、ローター132を回転駆動させるために利用される凹部として一対のローターガイド8が形成されている。

【0114】

ローター軸133は、正面視(図34参照)において、つづみ形を成し、中央部がくびれた形状を有している。また、図34における図示左右方向に延在する軸をX軸、このX軸と直交し、図示上下方向に延在する軸をY軸とした場合、つづみ形の長手方向L4は、Y軸(及びX軸)に対して傾斜している。このローター軸133は、ホルダー軸受け142と当接可能とされた円弧状の周面133aと、この周面133aの回転円周(R4)より内側に形成された斜面133b,133cと、を有している。このように、ローター132では、回転円周R4より内側に窪む欠円部分が形成されている。この欠円部分は、正面視において、斜面133b,133c及び回転円周R4によって囲まれる領域であり、ローター軸133が形成されていない領域である。

【0115】

また、斜面133b及び斜面133cは、互いに異なる角度で傾斜している。斜面133bは、フック136の回転方向bの前方側の壁面136aと、正面視において、連続するように形成されている。また、フック136の底部137は、ローター軸133の周面133aの回転円周R4に接するように形成されている。

【0116】

ニッティングローター131は、軸線L1方向の両側からローター132を支持するホルダー141を備えている。ホルダー141には、ローター132を回転可能に支持するホルダー軸受け142が設けられている。ホルダー軸受け142は、ローター軸133の周面133aに沿うように、円弧状に形成されている。ホルダー軸受け142の内周側には、ローター軸133の周面133aと当接する当接面が形成されている。すなわち、ローター軸133が摺動して、ローター132が軸線L1回りに回転する。

【0117】

また、ホルダー軸受け142の内周側には、図36に示すように、凹部144が形成されている。この凹部144は、ホルダー軸受け142の周方向の全長にわたって連続して形成されている。この凹部144は、ローター軸133とホルダー軸受け142との間に、空間を形成するものであり、編糸の通過を可能とするものである。

【0118】

次に、ローター132の回転運動を用いた、本発明の実施形態に係る編目編成方法について説明する。図37は、本発明の第8参考形態に係るローターを用いたニッティングサイクルを示す図である。ローター132は、矢印b方向(図示左回り)に回転運動する。

【0119】

なお、図37(A)に示すローター132の位置を基準回転位置(0度)として、説明する。図37(A)に示すように、ローター132が0度の位置(定位置)にあるときに、ローター132に編糸202が供給される。このとき、下方側のフック136には、オールドループ(不図示)が係止された状態である。

【0120】

ローター132は、0度の位置から45度の位置へ回転移動する際に、上方側のフック136によって編糸を喰い始める。すなわち、編糸が上方側のフック底部137に引っ掛けられ始める。

【0121】

ローター132は、45度の位置から45度回転して図37(B)に示す状態となる。ローター132が、45度の位置からから90度の位置へ回転移動する際に、編糸202はニューループを形成しながらオールドループの中を通過し始める。このローター132の回転移動の際に、編糸は、ホルダー軸受け142とローター軸133との間に形成された空間、すなわち溝144を通過している。

【0122】

ローター132は、90度の位置から135度の位置へ回転移動する際に、ニューループがオールドループの中を通過する。

【0123】

ローター132は、135度の位置から45度回転して図37(C)に示す状態となる。ローター132は、135度の位置から180度の位置へ回転移動する際に、ニューループがオールドループの通過を完了する。

【0124】

そして、ローター132は、180度の位置で、シンカーが(図示左側に)前進し、オールドループは、フック136より脱出する。また、ローター132の回転中、編目(ループ)はローター軸133の両サイドを通過する。

【0125】

このような第8参考形態のニッティングローター131によれば、ローター本体の両サイドにローター軸133が設けられているため、容易に回転駆動させることができる。また、ローター軸133は、突出量が抑えられたボタン状に形成されているため、ループはローター軸133の両サイドを容易に通過することができる。

【0126】

また、ローター132では、フック136がローター軸133の回転円周R4より外側にフック136の底部137が形成されているため、フック6がローター軸3の内側まで形成されている第1参考形態のローター2と比較して大きな編目を容易に形成することができる。

【0127】

また、ローター132では、第1参考形態のローター2と比較して、係止凹部が浅いため、ローター132自体の強度を高くすることができる。

【0128】

以上、本発明の編目編成方法をその実施形態に基づき具体的に説明したが、本発明は、上記参考形態に限定されるものではない。上記参考形態において、ニッティングローターの丸編機への適用について、説明しているが、例えば、横編機、経編機など、その他の編機に上記参考形態のニッティングローターを適用してもよい。なお、靴下を製造するための丸編機に参考形態のニッティングローターは、最適である。

【0129】

また、上記参考形態において、ローターを駆動させる方法として、スパイラルレール方式、ラックアンドピニオン方式を採用しているが、ローターの駆動方法は、その他の方法でもよい。例えば、電磁力を利用して、ローターを回転させるようにしてもよいし、電磁石や圧電素子を利用したアクチュエーターによってローターの回転を制御してもよい。

【0130】

また、上記参考形態において、ローター本体の外形を円盤状と説明しているが、ローター本体の外形は、その他の形状でもよい。フックの数も限定されず、3つのフックを備えるローターでもよく、5つ以上のフックを有するローターでもよい。

【0131】

また、ローター軸は、必ずしも円形である必要はなく、半円形、つづみ形など、円形の一部を欠いた形でもよい。

【符号の説明】

【0132】

1,61,81,111,131…ニッティングローター(編目編成具)、2,42,92,112,132…ローター(回転子)、3,43,93,113,133…ローター軸、5,45,135…ローター羽根、5A,5B…ローター本体(回転子本体)、6,46,96A,96B,136…フック、7,47,97,137…フック底部、8…ローターガイド、11,141…ホルダー、12,142…ホルダー軸受け、22…ガイドレール、23…スパイラルレール48A〜48D…ローター歯A〜D、51…ラックベース、53…ラック歯、54…ラック溝、102…ローター(回転子、スプリングローター)、106…スプリングフック、144…溝(編糸通過用空間)。

【特許請求の範囲】

【請求項1】

回転子の回転運動を用いた編目編成具による編目編成方法であって、

前記回転子は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸とを備え、

前記回転子の回転運動によって、前記第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、前記第2の係止凹部が、第2の編糸を係止してニューループを形成しつつ前記オールドループの中を通過したのち、前記第1の編糸及び前記第2の編糸はそれぞれ前記回転軸の両端の外側を通過することによって、前記オールドループが前記第1の係止凹部から脱出することで編目を編成することを特徴とする編目編成方法。

【請求項1】

回転子の回転運動を用いた編目編成具による編目編成方法であって、

前記回転子は、周面に編糸を係止可能な第1の係止凹部及び第2の係止凹部が形成された回転子本体と、当該回転子本体の軸心に設けられ外方に突出する回転軸とを備え、

前記回転子の回転運動によって、前記第1の係止凹部が第1の編糸を係止してオールドループを形成した状態で、前記第2の係止凹部が、第2の編糸を係止してニューループを形成しつつ前記オールドループの中を通過したのち、前記第1の編糸及び前記第2の編糸はそれぞれ前記回転軸の両端の外側を通過することによって、前記オールドループが前記第1の係止凹部から脱出することで編目を編成することを特徴とする編目編成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【公開番号】特開2011−52368(P2011−52368A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2010−254170(P2010−254170)

【出願日】平成22年11月12日(2010.11.12)

【分割の表示】特願2008−301119(P2008−301119)の分割

【原出願日】平成20年11月26日(2008.11.26)

【出願人】(592154411)岡本株式会社 (29)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成22年11月12日(2010.11.12)

【分割の表示】特願2008−301119(P2008−301119)の分割

【原出願日】平成20年11月26日(2008.11.26)

【出願人】(592154411)岡本株式会社 (29)

【Fターム(参考)】

[ Back to top ]