回転式圧縮機

【課題】回転式圧縮機(10)において、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を減少させて圧縮効率を向上させる。

【解決手段】ピストン(25)が偏心回転運動する回転式圧縮機(10)では、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)を環状ピストン部(45)の先端部を切り欠くことによって形成する。シリンダ(40)が偏心回転運動する回転式圧縮機(10)では、吸入空間(5)から外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)を外側シリンダ部(38)の先端部を切り欠くことによって形成し、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)を環状ピストン部(45)の先端部を切り欠くことによって形成する。

【解決手段】ピストン(25)が偏心回転運動する回転式圧縮機(10)では、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)を環状ピストン部(45)の先端部を切り欠くことによって形成する。シリンダ(40)が偏心回転運動する回転式圧縮機(10)では、吸入空間(5)から外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)を外側シリンダ部(38)の先端部を切り欠くことによって形成し、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)を環状ピストン部(45)の先端部を切り欠くことによって形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環状のシリンダ室内において環状ピストン部の内側と外側とでそれぞれ流体を圧縮する回転式圧縮機に関するものである。

【背景技術】

【0002】

従来より、環状のシリンダ室を有するシリンダと、そのシリンダ室内に配置された環状ピストン部を有するピストンとが、相対的に偏心回転運動する回転式圧縮機が知られている。この種の回転式圧縮機には、ピストンが偏心回転運動するものと、シリンダが偏心回転運動するものとがある。この種の回転式圧縮機では、ピストン又はシリンダが偏心回転運動すると、環状ピストン部の外側と内側とのそれぞれで流体が圧縮される。この種の回転式圧縮機の一例が特許文献1に開示されている。

【0003】

具体的に、特許文献1には、シリンダが偏心回転運動する回転式圧縮機が開示されている。この回転式圧縮機は、圧縮機構が、シリンダと環状ピストンとブレードと揺動ブッシュとを備えている。シリンダは、外側シリンダと内側シリンダとを備えている。外側シリンダと内側シリンダとの間には環状のシリンダ室が形成されている。内側シリンダには、駆動軸の偏心部が摺動自在に嵌め込まれている。環状ピストンは、円環の一部が分断されたC型形状に形成され、シリンダ室内に配置されている。ブレードは、環状ピストンの分断箇所において外側シリンダから内側シリンダまでシリンダ室の径方向線上に延びている。ブレードは、シリンダ室を高圧室と低圧室とに区画している。揺動ブッシュは、環状ピストンの分断箇所に設けられ、環状ピストンとブレードとを連結している。この回転式圧縮機では、駆動軸が回転してシリンダが偏心回転運動すると、シリンダ室における環状ピストンの内側と外側とで流体が圧縮される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−330962号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来は、ピストンが偏心回転運動するタイプの回転式圧縮機では、環状ピストン部を貫通する貫通孔が内側シリンダ室へ流体を導入するための内側吸入通路になっていた。また、シリンダが偏心回転運動するタイプの回転式圧縮機では、外側シリンダ部を貫通する貫通孔が外側シリンダ室へ流体を導入するための外側吸入通路になり、環状ピストン部を貫通する貫通孔が内側吸入通路になっていた。

【0006】

しかし、これらの吸入通路となる貫通孔は、その高さが環状ピストン部や外側シリンダ部の高さによって制約されてしまう。このため、吸入通路となる貫通孔の断面積を十分に確保することができない場合があり、このような場合は貫通孔を通過する際の流体の圧力損失が比較的大きくなり、圧縮効率を低下させる要因になっていた。

【0007】

特に、回転式圧縮機を、シリンダ室の容積を比較的小さめにして高速回転の運転を行うように構成する場合や、通常のフロン冷媒に比べて単位密度当たりの冷凍能力が高い冷媒を使うためにシリンダ室の容積を比較的小さめする場合に、環状ピストン部や外側シリンダ部の高さを低くすると、吸入通路となる貫通孔の断面積を十分に確保することがさらに困難になる。そして、貫通孔における圧力損失の問題がより顕著になる。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするこころは、回転式圧縮機において、吸入管の出口からシリンダ室へ向かう流体の圧力損失を減少させて圧縮効率を向上させることにある。

【課題を解決するための手段】

【0009】

第1の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記シリンダ(40)が固定されて上記ピストン(25)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられて、上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)を径方向へ貫通するように形成される一方、上記環状ピストン部(45)では、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0010】

第1の発明では、内側吸入通路(43)が、環状ピストン部(45)の先端部を切り欠くことによって形成されている。ここで、従来のように内側吸入通路(43)が貫通孔によって構成されている場合は、部材の強度上、環状ピストン部(45)のうち貫通孔より先端側の部分の厚みをある程度確保する必要がある。一方、内側吸入通路(43)が切り欠きによって構成されている場合は、そのような必要がない。従って、内側吸入通路(43)が切り欠きによって構成されている場合は、貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることが可能である。

【0011】

第2の発明は、上記第1の発明において、上記外側吸入通路(44)が、外側ほど上記外側シリンダ部(38)の基端寄りとなるように斜めに形成されている。

【0012】

第2の発明では、外側吸入通路(44)を、外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成している。ここで、外側吸入通路(44)を水平方向に延びるように形成する場合は、図12(A)に示すように、外側吸入通路(44)の断面積を大きくするために外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大すると、流体の流れが外側吸入通路(44)の出口付近の上側の壁面(44c)によって阻害される。これに対して、この第2の発明では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大しても、図12(B)に示すように、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。

【0013】

第3の発明は、記第1又は第2の発明において、上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、上記外側吸入通路(44)に連通するように上記外側シリンダ部(38)に嵌め込まれると共に、上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備える一方、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されるピストン側鏡板部(48)が設けられ、上記外側シリンダ部(38)には、先端が上記ピストン側鏡板部(48)と摺接する摺接部(77)と、該摺接部(77)の外側に位置して先端が該摺接部(77)より突出して上記接続部材(65)が挿入される突出部(78)とが形成されている。

【0014】

第3の発明では、吸入管(14)をケーシング(15)に取り付けるために接続部材(65)が用いられている。ここで、接続部材(65)を用いる場合は、例えば接続部材(65)における通路高さと外側吸入通路(44)における通路高さとが同じであれば、接続部材(65)の管の厚みの分だけ、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みが、外側吸入通路(44)より先端側の部分に比べて薄くなる。このため、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保するように接続部材(65)の高さを決定すると、接続部材(65)を用いない場合に比べて接続部材(65)の管の厚みの分だけ外側吸入通路(44)の高さが低くなる。この第3の発明では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が、その内側において外側吸入通路(44)が形成された摺接部(77)より突出している。従って、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなるので、接続部材(65)を用いない場合に比べて外側吸入通路(44)の高さが低くなることはない。

【0015】

第4の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記圧縮機構(20)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が形成され、上記圧縮機構(20)の環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0016】

第4の発明では、内側吸入通路(43)が、環状ピストン部(45)の先端部を切り欠くことによって形成されている。従って、上述したように、内側吸入通路(43)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ内側吸入通路(43)の高さを高くすることが可能である。

【0017】

第5の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記圧縮機構(20)の外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、上記圧縮機構(20)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が形成されている。

【0018】

第5の発明では、外側吸入通路(44)が、外側シリンダ部(38)の先端部を切り欠くことによって形成されている。従って、上述した内側吸入通路(43)の場合と同様に、外側吸入通路(44)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ外側吸入通路(44)の高さを高くすることが可能である。

【0019】

第6の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、上記環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0020】

第6の発明では、外側吸入通路(44)が外側シリンダ部(38)の先端部を切り欠くことによって形成され、内側吸入通路(43)が環状ピストン部(45)の先端部を切り欠くことによって形成されている。従って、上述したように、内側吸入通路(43)及び外側吸入通路(44)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることが可能である。

【0021】

第7の発明は、上記第4乃至第6の何れか1つの発明において、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)に立設されて上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成する区画部材(66)とが設けられ、上記区画部材(66)には、上記吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が該区画部材(66)を貫通するように形成される一方、上記外周側吸入通路(59)は、外側ほど上記区画部材(66)の基端寄りとなるように斜めに形成されている。

【0022】

第7の発明では、外周側吸入通路(59)を、外側ほど区画部材(66)の基端寄りとなるように斜めに形成している。従って、上記第2の発明における外側吸入通路(44)の場合と同様に、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大しても、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。

【0023】

第8の発明は、上記第4乃至第6の何れか1つの発明において、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)が設けられる一方、上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、上記ピストン側鏡板部(48)に立設されて、上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成すると共に該吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が形成された区画部材(66)と、上記外周側吸入通路(59)に連通するように上記区画部材(66)に外周側から嵌め込まれると共に上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備え、上記区画部材(66)は、上記接続部材(65)が嵌め込まれる外側部分(66a)の先端が、該外側部分(66a)の内側より突出している。

【0024】

第8の発明では、吸入管(14)をケーシング(15)に取り付けるために接続部材(65)が用いられている。ここで、接続部材(65)を用いる場合は、例えば接続部材(65)における通路高さと外周側吸入通路(59)における通路高さとが同じであれば、接続部材(65)の管の厚みの分だけ、区画部材(66)のうち接続部材(65)より先端側の部分の厚みが、外周側吸入通路(59)より先端側の部分に比べて薄くなる。このため、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保するように接続部材(65)の高さを決定すると、接続部材(65)を用いない場合に比べて接続部材(65)の管の厚みの分だけ外周側吸入通路(59)の高さが低くなる。この第8の発明では、区画部材(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)が、その内側において外周側吸入通路(59)が形成された部分より突出している。従って、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなるので、接続部材(65)を用いない場合に比べて外周側吸入通路(59)の高さが低くなることはない。

【0025】

第9の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記シリンダ(40)と上記ピストン(25)とが相対的に偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための吸入通路(68)は、上記吸入管(14)が接続されてシリンダ室(41,42)の径方向に延びる入口側通路(68a)と、該入口側通路(68a)に連続してシリンダ室(41,42)の高さ方向に延びるように形成されて上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口する出口側通路(68b)とを備えている。

【0026】

第9の発明では、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路(68)が、入口側通路(68a)と出口側通路(68b)とを備えている。出口側通路(68b)は、吸入通路(68)の出口からシリンダ室(41,42)の高さ方向に延びている。そして、入口側通路(68a)は、そこからシリンダ室(41,42)の径方向に吸入通路(68)の入口まで延びている。吸入通路(68)はシリンダ室(41,42)に対して高さ方向に延びてから径方向に延びるので、吸入通路(68)は外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲には形成されていない。このため、吸入通路(68)の通路面積を、外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることなく設定することが可能である。

【0027】

第10の発明は、上記第9の発明において、上記ピストン(25)を偏心回転運動させる回転軸(33)を備え、上記シリンダ(40)が固定されて上記回転軸(33)が上記ピストン(25)を偏心回転運動させる一方、上記ピストン(25)は、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)の前面側に立設されて上記回転軸(33)の偏心部(33b)が挿通される円筒状の円筒部(49)とを備えて、上記環状ピストン部(45)の高さが該円筒部(49)の高さよりも低くなっており、上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられ、上記シリンダ側鏡板部(36)は、上記円筒部(49)の先端面と対面する内側部分(36a)と、該内側部分(36a)の外側に連続して形成されて上記環状ピストン部(45)の先端面と対面する前面が内側部分(36a)より突出すると共に上記吸入通路(68)が形成された外側部分(36b)とを備えている。

【0028】

第10の発明では、環状ピストン部(45)の高さが円筒部(49)の高さよりも低いために、シリンダ側鏡板部(36)において吸入通路(68)が形成された外側部分(36b)の前面が内側部分(36a)より下方へ突出している。従って、外側部分(36b)の前面が内側部分(36a)より下方へ突出する分だけ、外側部分(36b)の厚みを厚くすることが可能である。

【0029】

第11の発明は、上記第1乃至第10の何れか1つの発明において、冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続されて、該冷媒回路(80)に冷媒として充填された二酸化炭素を圧縮する。

【0030】

第11の発明では、回転式圧縮機(10)が、冷媒としての二酸化炭素を圧縮する。二酸化炭素冷媒は、通常のフロン冷媒に比べて単位密度当たりの冷凍能力が高い冷媒である。このため、回転式圧縮機(10)を二酸化炭素冷媒用に構成すると、通常のフロン冷媒の場合に比べてシリンダ室(41,42)の容積が小さくなる。シリンダ室(41,42)の容積を小さくするには、例えば、通常のフロン冷媒の場合に比べて外側シリンダ部(38)及び環状ピストン部(45)の高さを低くする。

【発明の効果】

【0031】

第1乃至第4の各発明によれば、内側吸入通路(43)が切り欠きによって構成されているので、内側吸入通路(43)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0032】

また、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても内側吸入通路(43)の通路面積を大きくすることができる。

【0033】

また、上記第2の発明では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大する場合でも、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。従って、外側吸入通路(44)を水平方向に形成する場合のように流体の流れを阻害する箇所が形成されることなく、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大して外側吸入通路(44)における流体の圧力損失を低減させることが可能である。

【0034】

また、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成すると、外側シリンダ部(38)において外側吸入通路(44)より先端側の部分の厚みが、外側ほど厚くなる。従って、外側シリンダ部(38)がひずみにくくなるので、外側シリンダ部(38)のひずみに起因するシリンダ室(41,42)における流体漏れを抑制することができる。

【0035】

また、上記第3の発明では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が摺接部(77)より突出しているので、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外側吸入通路(44)の高さが低くなることはないので、接続部材(65)を用いる場合に外側吸入通路(44)の通路面積が小さくなることを回避することができる。

【0036】

また、上記第5の発明よれば、外側吸入通路(44)が切り欠きによって構成されているので、外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0037】

また、上述したように、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても外側吸入通路(44)の通路面積を大きくすることができる。

【0038】

また、上記第6の発明よれば、内側吸入通路(43)及び外側吸入通路(44)が切り欠きによって構成されているので、内側吸入通路(43)及び外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0039】

また、上述したように、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができる。

【0040】

また、上記第7の発明では、外周側吸入通路(59)を外側ほど区画部材(66)の基端寄りとなるように斜めに形成しているので、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大する場合でも、外周側吸入通路(59)を全長に亘って真っ直ぐ形成することが可能である。従って、外周側吸入通路(59)を水平方向に形成する場合のように流体の流れを阻害する箇所が形成されることなく、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大して外周側吸入通路(59)における流体の圧力損失を低減させることが可能である。

【0041】

また、上記第8の発明では、区画部材(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)がその内側の部分より突出しているので、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外周側吸入通路(59)の高さが低くなることはないので、接続部材(65)を用いる場合に外周側吸入通路(59)の通路面積が小さくなることを回避することができる。

【0042】

また、上記第9の発明では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることなく設定される。従って、吸入通路(68)が形成される部材の厚みを確保することで、吸入通路(68)の通路面積を十分に確保することが可能である。よって、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0043】

また、上記第10の発明よれば、外側部分(36b)の前面が内側部分(36a)より下方へ突出する分だけ、吸入通路(68)が形成された外側部分(36b)の厚みを厚くすることが可能である。従って、例えば二酸化炭素冷媒用に回転式圧縮機(10)を構成する場合など環状ピストン部(45)の高さが円筒部(49)の高さよりも低い場合に、ピストン(25)とシリンダ(40)とを有する圧縮機構の高さを増大させることなく吸入通路(68)の通路面積を確保することができる。

【0044】

また、上記第11の発明では、回転式圧縮機(10)が二酸化炭素冷媒用に構成されており、このような場合は通常のフロン冷媒の場合に比べて外側シリンダ部(38)及び環状ピストン部(45)の高さを低くする場合がある。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この第11の発明の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【図面の簡単な説明】

【0045】

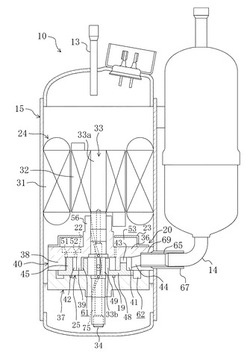

【図1】実施形態1に係る回転式圧縮機の縦断面図である。

【図2】実施形態1に係る回転式圧縮機が設けられる冷媒回路の概略構成図である。

【図3】実施形態1に係る回転式圧縮機の圧縮機構の横断面図である。

【図4】実施形態1に係る回転式圧縮機の圧縮機構の動作を示す横断面図である。

【図5】実施形態1の変形例1に係る回転式圧縮機の縦断面図である。

【図6】実施形態1の変形例2に係る回転式圧縮機の縦断面図である。

【図7】実施形態2に係る回転式圧縮機の縦断面図である。

【図8】実施形態2に係る回転式圧縮機の圧縮機構の横断面図である。

【図9】実施形態2に係る回転式圧縮機において外側シリンダ部に外側吸入通路となる貫通孔を形成した場合の縦断面図である。

【図10】実施形態2の変形例1に係る回転式圧縮機の圧縮機構の縦断面図である。

【図11】実施形態2の変形例2に係る回転式圧縮機の圧縮機構の縦断面図である。

【図12】第2の発明の内容を説明するための圧縮機構の縦断面図であり、(A)は外側吸入通路を水平方向に延びるように形成する場合の圧縮機構の縦断面図であり、(B)は外側吸入通路を外側ほど外側シリンダ部の基端寄りとなるように斜めに形成する場合の圧縮機構の縦断面図である。

【発明を実施するための形態】

【0046】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0047】

《発明の実施形態1》

本発明の実施形態1について説明する。実施形態1に係る回転式圧縮機(10)は、図1に示すように、ピストン(25)が回転軸(33)に係合されており、ピストン(25)が偏心回転運動するタイプのものである。

【0048】

この回転式圧縮機(10)は、蒸気圧縮冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続される。冷媒回路(80)は、図2に示すように、圧縮機(10)、凝縮器(81)、膨張弁(82)、蒸発器(83)が順次接続されて構成されている。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を圧縮して凝縮器へ吐出する。

【0049】

この回転式圧縮機(10)は、ケーシング(15)と圧縮機構(20)と電動機(24)とを備えている。ケーシング(15)は、縦長で円筒形の密閉容器状に形成されている。ケーシング(15)内には、下側から順に圧縮機構(20)と電動機(24)とが配置されている。ケーシング(15)の底部には潤滑油を貯留する油溜まりが形成されている。

【0050】

ケーシング(15)には、その胴部に吸入管(14)が取り付けられ、その頂部に吐出管(13)が取り付けられている。吸入管(14)は圧縮機構(20)に接続され、吐出管(13)はその入口が電動機(24)の上側の空間に開口している。この回転式圧縮機(10)では、ケーシング(15)内が圧縮機構(20)から吐出される冷媒で満たされる高圧空間になる。

【0051】

電動機(24)は、ステータ(31)とロータ(32)とを備えている。ステータ(31)は、ケーシング(15)の胴部の内周面に固定されている。ロータ(32)は、ステータ(31)の内側に配置されて、上下方向に延びる回転軸(33)に連結されている。

【0052】

回転軸(33)は、主軸部(33a)と偏心部(33b)とを備えている。主軸部(33a)には、ロータ(32)が連結されている。偏心部(33b)は、回転軸(33)の下寄りの位置に設けられ、主軸部(33a)よりも大径の円柱状に形成されている。偏心部(33b)は、その軸心が主軸部(33a)の軸心から所定量だけ偏心している。回転軸(33)は、圧縮機構(20)を上下方向に貫通している。回転軸(33)は、後述するシリンダ(40)の軸受部(56)と下側軸受部材(37)とを介してケーシング(15)に保持されている。

【0053】

回転軸(33)の下端部には、ケーシング(15)内の底部の油溜まりに浸漬する給油ポンプ(34)が設けられている。この給油ポンプ(34)は、回転軸(33)の軸心に沿って延びる給油路(75)に接続されている。給油ポンプ(34)は、回転軸(33)の回転に伴って油溜まりの潤滑油を給油路(75)へ送り込むように構成されている。

【0054】

給油路(75)は、シリンダ(40)の軸受部(56)の上端よりやや上側の位置まで形成されている。給油路(75)の出口は3つ形成されている。給油路(75)の出口は、主軸部(33a)のうち偏心部(33b)の上側部分の下端付近、偏心部(33b)の真ん中付近、及び主軸部(33a)のうち偏心部(33b)の下側部分の上端付近に開口している。給油ポンプ(34)によって給油路(75)へ送り込まれた潤滑油は、給油路(75)の各出口から流出し、回転軸(33)の摺動部や圧縮機構(20)の摺動部に供給される。なお、シリンダ(40)の軸受部(56)の上端よりやや上側の位置には、給油路(75)内のガスを排出するためのガス抜き孔が設けられている(図示省略)。

【0055】

圧縮機構(20)は、図1及び図3に示すように、シリンダ(40)とピストン(25)とブレード(46)と揺動ブッシュ(27)と下側軸受部材(37)とを備えている。シリンダ(40)は、シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とを備えている。ピストン(25)は、環状ピストン部(45)とピストン側鏡板部(48)とを備えている。

【0056】

シリンダ(40)では、シリンダ側鏡板部(36)が円盤状に形成され、外側シリンダ部(38)及び内側シリンダ部(39)とが円環状に形成されている。シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とは、一体に形成されている。外側シリンダ部(38)と内側シリンダ部(39)とは、シリンダ側鏡板部(36)の下面に立設されている。外側シリンダ部(38)は、比較的厚肉に形成されており、外周面でケーシング(15)の胴部に固定されている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面とは、互いに同一中心の円筒面になっている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面との間には、環状のシリンダ室(41,42)が形成されている。

【0057】

シリンダ側鏡板部(36)は、環状ピストン部(45)の先端側(上端側)でシリンダ室(41,42)に面して、環状ピストン部(45)の先端面と対面している。シリンダ側鏡板部(36)の中央部の上面には、円筒状の軸受部(56)が立設されている。軸受部(56)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の上側部分を摺動自在に支持している。また、シリンダ側鏡板部(36)の背面(下面)には、鏡板凹部(22)が形成されている。鏡板凹部(22)は、図3に示すように、略長方形状に形成されている。

【0058】

ピストン(25)では、環状ピストン部(45)が円環の一部分が分断されたC型形状に形成され、ピストン側鏡板部(48)が円盤状に形成されている。環状ピストン部(45)は、ピストン側鏡板部(48)の前面側に立設されている。環状ピストン部(45)は、外周面が外側シリンダ部(38)の内周面よりも小径で、内周面が内側シリンダ部(39)の外周面よりも大径に形成されている。環状ピストン部(45)は、シリンダ(40)に対して偏心した状態でシリンダ室(41,42)に収納され、シリンダ室(41,42)を内側と外側とに区画している。環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面との間には、外側シリンダ室(41)が形成されている。環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面との間には、内側シリンダ室(42)が形成されている。

【0059】

環状ピストン部(45)とシリンダ(40)とは、環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面とが1点で実質的に接する状態(厳密にはミクロンオーダーの隙間があるが、その隙間での冷媒の漏れが問題にならない状態)において、その接点と位相が180°異なる位置で、環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面とが1点で実質的に接するようになっている。

【0060】

ピストン側鏡板部(48)は、外側シリンダ部(38)又は内側シリンダ部(39)の先端側(下側)でシリンダ室(41,42)に面している。ピストン側鏡板部(48)は、外側シリンダ部(38)の先端面及び内側シリンダ部(39)の先端面と対面している。

【0061】

ピストン側鏡板部(48)の上面の真ん中付近には、円筒状の円筒部(49)が立設されている。円筒部(49)とピストン側鏡板部(48)と環状ピストン部(45)とは一体に形成されている。円筒部(49)の先端面(上端面)は、シリンダ側鏡板部(36)の下面と対面している。また、円筒部(49)の外周面と内側シリンダ部(39)の内周面との間には、第1空間(61)が形成されている。円筒部(49)には、回転軸(33)の偏心部(33b)が摺動自在に嵌め込まれている。これにより、本実施形態1の回転式圧縮機(10)では、回転軸(33)が回転すると、ピストン(25)が偏心回転運動を行う。

【0062】

ブレード(46)は、環状ピストン部(45)の分断箇所を挿通して、外側シリンダ部(38)から内側シリンダ部(39)までシリンダ室(41,42)の径方向に延びるように設けられている。ブレード(46)は、外側シリンダ部(38)と内側シリンダ部(39)とに固定されている。ブレード(46)は、外側シリンダ室(41)及び内側シリンダ室(42)をそれぞれ高圧室(41a,42a)と低圧室(41b,42b)とに区画している。

【0063】

揺動ブッシュ(27)は、環状ピストン部(45)の分断部(円環の一部分が抜き取られたC型形状の開口部)において、環状ピストン部(45)とブレード(46)とを相互に可動に連結している。揺動ブッシュ(27)は、ブレード(46)に対して高圧室(41a,42a)側に位置する吐出側ブッシュ(27a)と、ブレード(46)に対して低圧室(41b,42b)側に位置する吸入側ブッシュ(27b)とから構成されている。吐出側ブッシュ(27a)と吸入側ブッシュ(27b)とは、いずれも断面形状が略半円形で同一形状に形成され、平坦面同士が対向するように配置されている。そして、両ブッシュ(27a,27b)の対向する平坦面の間のスペースがブレード溝(28)を構成している。このブレード溝(28)には、ブレード(46)が挿入されている。

【0064】

揺動ブッシュ(27a,27b)の平坦面(ブレード溝(28)の両側面)は、ブレード(46)と実質的に面接触している。揺動ブッシュ(27a,27b)の円弧状の外周面は、環状ピストン部(45)と実質的に面接触している。揺動ブッシュ(27a,27b)は、ブレード溝(28)にブレード(46)を挟んだ状態で、環状ピストン部(45)と共にシリンダ室(41,42)の径方向に進退するように構成されている。同時に、揺動ブッシュ(27a,27b)は、揺動ブッシュ(27)の中心点を揺動中心として環状ピストン部(45)をブレード(46)に対して揺動させるように構成されている。

【0065】

なお、この実施形態1では両ブッシュ(27a,27b)を別体とした例について説明したが、両ブッシュ(27a,27b)は、一部で連結することにより一体構造としてもよい。

【0066】

下側軸受部材(37)は、円盤状に形成されて、ピストン側鏡板部(48)の背面側に設けられている。下側軸受部材(37)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の下側部分を摺動自在に支持している。下側軸受部材(37)の上面には、回転軸(33)を囲うように環状の溝が形成されている。この環状の溝には、円環状のシールリング(19)が嵌め込まれている。シールリング(19)は、回転軸(33)側から流入する潤滑油が外側へ流出することを阻止するためのものであり、下側軸受部材(37)とピストン側鏡板部(48)とに挟み込まれている。

【0067】

下側軸受部材(37)と外側シリンダ部(38)との間には、第2空間(62)が形成されている。第2空間(62)は、ピストン側鏡板部(48)の外側に位置しており、偏心回転運動するピストン側鏡板部(48)が、下側軸受部材(37)に接触しないように形成されている。第2空間(62)は、弁機構が設けられた連通路を通じて、吸入通路(59)に接続されている(図示省略)。第2空間(62)は、連通路の弁機構により、低圧空間となる吸入通路(59)よりも僅かに高い圧力に概ね維持されている。つまり、第2空間(62)は、常に概ね低圧状態になっている。

【0068】

この実施形態1では、外側シリンダ部(38)の外周面に、水平方向に延びる円形断面の凹部(69)が形成されている。凹部(69)には、管状の接続部材(65)が嵌め込まれている。接続部材(65)は、ケーシング(15)の外部に突出して吸入管(14)に接続されている。接続部材(65)と吸入管(14)とは、それぞれを筒状部材(67)に嵌め込むことによって接続されている。

【0069】

外側シリンダ部(38)には、一端が凹部(69)の底面に開口して他端が外側シリンダ室(41)の低圧室(41b)のブレード(46)寄りの位置に開口する貫通孔(44)が形成されている。貫通孔(44)は、内側ほど低くなるように斜めに形成されている。つまり、貫通孔(44)は、内側ほど外側シリンダ部(38)の先端に近づくように形成されている。貫通孔(44)は、接続部材(65)の内部と外側シリンダ室(41)の低圧室(41b)とを連通させている。この貫通孔(44)は、吸入管(14)からの低圧流体を外側シリンダ室(41)の低圧室(41b)へ導入するための外側吸入通路(44)になっている。

【0070】

なお、外側吸入通路(44)は、その出口端の上端が外側シリンダ部の基端に位置している。図3に示すように、外側吸入通路(44)の位置は鏡板凹部(22)の一端側に近いので、外側吸入通路(44)を上側へ拡大すると鏡板凹部(22)と外側吸入通路(44)との間の厚みが薄くなりすぎる。このため、外側吸入通路(44)の出口端の上端は、外側シリンダ部の基端の位置に設定している。また、外側吸入通路(44)の出口端の下端は、外側シリンダ部(38)の先端側に強度上必要な厚みを残した位置に設定されている。外側吸入通路(44)の高さは、全長に亘って出口端の高さに等しくなっている。

【0071】

なお、鏡板凹部(22)をシリンダ側鏡板部(36)の背面に設けない場合は、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大してもよい。この実施形態1では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側吸入通路(44)を水平方向に形成する場合のように外側吸入通路(44)の出口付近に流体の流れを阻害する箇所が形成されることがなく、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大して外側吸入通路(44)における流体の圧力損失を低減させることが可能である。

【0072】

環状ピストン部(45)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された切欠部(43)が形成されている。環状ピストン部(45)では、切欠部(43)の位置の高さが周囲に比べて低くなっている。切欠部(43)は、外側シリンダ室(41)の低圧室(41b)と内側シリンダ室(42)の低圧室(42b)とを連通させている。この切欠部(43)は、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)になっている。

【0073】

なお、内側吸入通路(43)は、環状ピストン部(45)の周方向において、吸入側ブッシュ(27b)を保持するための厚みを残した位置から、環状ピストン部(45)の分断箇所の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。なお、この角度範囲の大きい方の数値は、内側シリンダ室(42)で流体の圧縮が開始される状態における内側シリンダ部(39)の外周面と環状ピストン部(45)の内周面との接触位置の角度を考慮して設定されている。

【0074】

なお、内側吸入通路(43)として、切欠部(43)に加えて環状ピストン部(45)を貫通する貫通孔を設けるようにしてもよい。

【0075】

シリンダ側鏡板部(36)の上面には、マフラー(23)が取り付けられている。シリンダ側鏡板部(36)とマフラー(23)との間には、吐出空間(53)が形成されている。シリンダ側鏡板部(36)の鏡板凹部(22)の底面部分には、外側吐出通路(51)及び内側吐出通路(52)が形成されている。外側吐出通路(51)は、入口が外側シリンダ室(41)の高圧室(41a)に開口し、出口が吐出空間(53)に開口している。内側吐出通路(52)は、入口が内側シリンダ室(42)の高圧室(42a)に開口し、出口が吐出空間(53)に開口している。また、シリンダ側鏡板部(36)の鏡板凹部(22)の底面には、各吐出通路(51,52)の出口を開閉するリード弁が設けられている。

【0076】

以上の構成において、回転軸(33)が回転すると、環状ピストン部(45)は、ブレード溝(28)に沿ってシリンダ室(41,42)の径方向に進退しながら、揺動ブッシュ(27)の中心点を揺動中心としてシリンダ(40)に対して揺動する。この揺動動作では、環状ピストン部(45)が、回転軸(33)に対して偏心しながら回転(公転)運動する。

【0077】

−運転動作−

次に、この回転式圧縮機(10)の運転動作について図4を参照しながら説明する。

【0078】

電動機(24)を起動すると、ロータ(32)の回転が回転軸(33)を介して圧縮機構(20)のピストン(25)に伝達される。その結果、環状ピストン部(45)が、ブレード(46)に沿って往復運動(進退動作)を行い、かつ、揺動ブッシュ(27)の中心点を揺動中心としてブレード(46)に対して揺動する。その際、シリンダ室(41,42)内では、環状ピストン部(45)が外側シリンダ部(38)及び内側シリンダ部(39)に対して揺動しながら公転するので、圧縮機構(20)で所定の圧縮動作が行われる。

【0079】

まず、外側シリンダ室(41)における圧縮動作について説明する。外側シリンダ室(41)では、図4(B)の状態(低圧室(41b)がほぼ最小容積となる状態)から環状ピストン部(45)が図の右回りに公転することで、吸入管(14)からの冷媒が外側吸入通路(44)を通じて低圧室(41b)に冷媒へ流入する。そして、シリンダ(40)が図4の(C)、(D)、(E)、(F)、(G)、(H)、の順に公転して図4の(A)の状態になると、低圧室(41b)への冷媒の吸入が完了する。

【0080】

冷媒の吸入が完了すると、低圧室(41b)は、図4の(A)から(B)に移行する過程で冷媒が圧縮される高圧室(41a)となる一方、ブレード(46)を隔てて新たな低圧室(41b)が形成される。この状態で環状ピストン部(45)がさらに回転すると、新たに形成された低圧室(41b)において冷媒の吸入が繰り返される一方、高圧室(41a)の容積が減少し、該高圧室(41a)で冷媒が圧縮される。そして、高圧室(41a)の圧力が所定値になると、リード弁が開状態になって外側シリンダ室(41)内で圧縮された高圧冷媒が外側吐出通路(51)を通過して吐出空間(53)へ吐出される。

【0081】

続いて、内側シリンダ室(42)における圧縮動作について説明する。内側シリンダ室(42)では、図4(F)の状態(低圧室(42b)の容積がほぼ最小となる状態)から環状ピストン部(45)が図の右回りに公転することで、外側吸入通路(44)を通じて外側シリンダ室(41)の低圧室(41b)へ流入した冷媒が、内側吸入通路(43)を通じて内側シリンダ室(42)の低圧室(42b)へ流入する。そして、シリンダ(40)が図4の(G)、(H)、(A)、(B)、(C)、(D)の順に公転して図4(E)の状態になると、低圧室(42b)への冷媒の吸入が完了する。

【0082】

冷媒の吸入が完了すると、この低圧室(42b)は、図4の(E)から(F)に移行する過程で冷媒が圧縮される高圧室(42a)となる一方、ブレード(46)を隔てて新たな低圧室(42b)が形成される。この状態で環状ピストン部(45)がさらに回転すると、新たに形成された低圧室(42b)において冷媒の吸入が繰り返される一方、高圧室(42a)の容積が減少し、該高圧室(42a)で冷媒が圧縮される。そして、高圧室(42a)の圧力が所定値になると、リード弁が開状態になって内側シリンダ室(42)内で圧縮された高圧冷媒が内側吐出通路(52)を通過して吐出空間(53)へ吐出される。

【0083】

吐出空間(53)へ吐出された冷媒は、マフラー(23)から流出し、コアカットなどの電動機(24)の隙間を通って電動機(24)の上側の空間へ流入する。そして、電動機(24)の上側の空間へ流入した冷媒は、吐出管(13)を通じて凝縮器へ吐出される。

【0084】

この圧縮機構(20)の圧縮動作では、油溜まりの潤滑油が、給油ポンプ(34)によって給油路(75)へ送り込まれる。給油路(75)へ送り込まれた潤滑油は、回転軸(33)の表面の出口から流出し、回転軸(33)の摺動部や圧縮機構(20)の摺動部に供給される。

【0085】

−実施形態1の効果−

本実施形態1によれば、内側吸入通路(43)が切り欠きによって構成されているので、内側吸入通路(43)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0086】

−実施形態1の変形例1−

実施形態1の変形例1について説明する。この変形例1では、図5に示すように、外側シリンダ部(38)の先端面に段差が形成されている。

【0087】

具体的に、外側シリンダ部(38)において段差の内側は、先端がピストン側鏡板部(48)と摺接する摺接部(77)を構成している。段差の外側は、先端が摺接部(77)より突出する突出部(78)を構成している。突出部(78)には、接続部材(65)が嵌め込まれている。なお、この変形例1では、外側吸入通路(44)が水平方向に延びている。このため、上記実施形態1に比べて凹部(69)が下側に位置している。

【0088】

この変形例1では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が摺接部(77)より突出しているので、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外側吸入通路(44)の高さが低くなることはないので、接続部材(65)を用いる場合に外側吸入通路(44)の通路面積が小さくなることを回避することができる。

【0089】

−実施形態1の変形例2−

実施形態1の変形例2について説明する。この変形例2では、図6に示すように、上記実施形態1に比べて、環状ピストン部(45)や外側シリンダ部(38)や内側シリンダ部(39)の高さが低くなっており、シリンダ室(41,42)の容積が小さくなっている。この回転式圧縮機(10)は、例えば二酸化炭素など、単位密度当たりの冷凍能力が通常のフロン冷媒に比べて大きい冷媒が充填された冷媒回路(80)に接続される。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を、冷媒の臨界圧力以上の圧力になるように圧縮してガスクーラーへ吐出する。

【0090】

この回転式圧縮機(10)では、環状ピストン部(45)の高さが低くなっても、偏心部(33b)が嵌め込まれる円筒部(49)の高さを低くすると円筒部(49)が受ける面圧が大きくなって潤滑状態が悪化するおそれがあるので、円筒部(49)の高さを低くすることは困難である。このため、円筒部(49)の高さが上記実施形態1と同じである。

【0091】

シリンダ(40)のシリンダ側鏡板部(36)には、円筒部(49)の先端面と対面する内側部分(36a)と、環状ピストン部(45)の先端面と対面する外側部分(36b)とが形成されている。外側部分(36b)は、内側部分(36a)の外側に連続しており、下面に外側シリンダ部(38)及び内側シリンダ部(39)が立設されている。外側部分(36b)は、環状ピストン部(45)の高さが円筒部(49)の高さよりも低くいために、前面が内側部分(36a)より下方へ突出して、その厚みが内側部分(36a)より厚くなっている。

【0092】

外側部分(36b)には、吸入通路(68)が形成されている。吸入通路(68)は、入口側通路(68a)と出口側通路(68b)とを備えている。入口側通路(68a)には、接続部材(65)を介して吸入管(14)が接続されている。入口側通路(68a)は、シリンダ室(41,42)の径方向に延びている。出口側通路(68b)は、入口側通路(68a)に連続している。出口側通路(68b)は、シリンダ室(41,42)の高さ方向に延びている。出口側通路(68b)は、外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口している。これにより、吸入管(14)からの冷媒が、吸入通路(68)を通じて外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ流入する。

【0093】

この変形例2では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることがない。

【0094】

また、この変形例2では、吸入通路(68)が比較的厚肉に形成された外側部分(36b)に形成されている。外側部分(36b)は、環状ピストン部(45)の高さが円筒部(49)の高さより低くするので、必然的に厚肉になる。従って、圧縮機構(20)の高さを増大させることなく、吸入通路(68)の通路面積を確保して、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0095】

また、この変形例2では、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなっている。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この変形例2の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【0096】

《発明の実施形態2》

本発明の実施形態2について説明する。実施形態2に係る回転式圧縮機(10)は、図7及び図8に示すように、シリンダ(40)が回転軸(33)に係合されており、シリンダ(40)が偏心回転運動するタイプのものである。

【0097】

圧縮機構(20)は、シリンダ(40)とピストン(25)とブレード(46)と揺動ブッシュ(27)と下側軸受部材(37)とを備えている。シリンダ(40)は、シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とを備えている。ピストン(25)は、環状ピストン部(45)とピストン側鏡板部(48)とを備えている。

【0098】

シリンダ(40)では、シリンダ側鏡板部(36)が円盤状に形成され、外側シリンダ部(38)及び内側シリンダ部(39)とが円環状に形成されている。シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とは、一体に形成されている。外側シリンダ部(38)と内側シリンダ部(39)とは、シリンダ側鏡板部(36)の上面に立設されている。内側シリンダ部(39)には、回転軸(33)の偏心部(33b)が摺動自在に嵌め込まれている。これにより、本実施形態2の回転式圧縮機(10)では、回転軸(33)が回転すると、シリンダ(40)が偏心回転運動を行う。

【0099】

外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面とは、互いに同一中心の円筒面になっている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面との間には、環状のシリンダ室(41,42)が形成されている。シリンダ側鏡板部(36)は、環状ピストン部(45)の先端側(下端側)でシリンダ室(41,42)に面して、環状ピストン部(45)の先端面と対面している。

【0100】

ピストン(25)では、環状ピストン部(45)が円環の一部分が分断されたC型形状に形成され、ピストン側鏡板部(48)が円盤状に形成されている。環状ピストン部(45)は、ピストン側鏡板部(48)の前面側に立設されている。環状ピストン部(45)は、外周面が外側シリンダ部(38)の内周面よりも小径で、内周面が内側シリンダ部(39)の外周面よりも大径に形成されている。環状ピストン部(45)は、シリンダ(40)に対して偏心した状態でシリンダ室(41,42)に収納され、シリンダ室(41,42)を内側と外側とに区画している。環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面との間には、外側シリンダ室(41)が形成されている。環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面との間には、内側シリンダ室(42)が形成されている。

【0101】

ピストン側鏡板部(48)は、外側シリンダ部(38)又は内側シリンダ部(39)の先端側(上側)でシリンダ室(41,42)に面している。ピストン側鏡板部(48)は、外側シリンダ部(38)の先端面及び内側シリンダ部(39)の先端面と対面している。

【0102】

ピストン側鏡板部(48)の中央部の上面には、円筒状の軸受部(55)が立設されている。軸受部(55)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の上側部分を摺動自在に支持している。

【0103】

また、ピストン側鏡板部(48)の外縁部の下面には、区画部材である外周部(66)が外側シリンダ部(38)の周囲を囲うように立設されている。外側シリンダ部(38)と外周部(66)との間には、吸入空間(5)を形成されている。外周部(66)には、外周側吸入通路(59)が貫通している。外周側吸入通路(59)は、一端が外周部(66)に嵌め込まれた吸入管(14)に接続され、他端が吸入空間(5)に開口している。外周側吸入通路(59)は、水平方向に延びている。なお、外周側吸入通路(59)は、外側ほど外周部(66)の基端寄りとなるように斜めに形成されていてもよい。

【0104】

外側シリンダ部(38)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された第1切欠部(44)が形成されている。外側シリンダ部(38)では、第1切欠部(44)の位置の高さが周囲に比べて低くなっている。第1切欠部(44)は、吸入空間(5)と外側シリンダ室(41)の低圧室(41b)とを連通させている。この第1切欠部(44)は、吸入空間(5)から外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)になっている。

【0105】

また、環状ピストン部(45)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された第2切欠部(43)が形成されている。環状ピストン部(45)では、第2切欠部(43)の位置の高さが周囲に比べて低くなっている。第2切欠部(43)は、外側シリンダ室(41)の低圧室(41b)と内側シリンダ室(42)の低圧室(42b)とを連通させている。この第2切欠部(43)は、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)になっている。

【0106】

なお、外側吸入通路(44)は、環状ピストン部(45)の周方向において、ブレード(46)付近から、ブレード(46)の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。また、内側吸入通路(43)は、環状ピストン部(45)の周方向において、吸入側ブッシュ(27b)を保持するための厚みを残した位置から、環状ピストン部(45)の分断箇所の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。

【0107】

なお、外側吸入通路(44)と内側吸入通路(43)のうち一方は、切欠部ではなく貫通孔によって構成されていてもよい。外側吸入通路(44)を貫通孔によって構成する場合は、外側シリンダ部(38)を貫通する貫通孔を形成する。内側吸入通路(43)を貫通孔によって構成する場合は、環状ピストン部(45)を貫通する貫通孔を形成する。

【0108】

また、外側吸入通路(44)として、図9に示すように、第1切欠部(44a)に加えて外側シリンダ部(38)を貫通する貫通孔(44b)を設けるようにしてもよい。内側吸入通路(43)として、第2切欠部(43)に加えて環状ピストン部(45)を貫通する貫通孔を設けるようにしてもよい。

【0109】

下側軸受部材(37)は、シリンダ側鏡板部(36)の背面側に設けられている。下側軸受部材(37)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の下側部分を摺動自在に支持している。

【0110】

−実施形態2の効果−

本実施形態2によれば、内側吸入通路(43)及び外側吸入通路(44)が切り欠きによって構成されているので、内側吸入通路(43)及び外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0111】

−実施形態2の変形例1−

実施形態2の変形例1について説明する。この変形例1では、図10に示すように、外周部(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)の先端が、その外側部分(66a)の内側より突出している。

【0112】

この変形例1では、外周部(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)がその内側の部分より突出しているので、外周部(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外周側吸入通路(59)の高さが低くなることはないので、接続部材(65)を用いる場合に外周側吸入通路(59)の通路面積が小さくなることを回避することができる。

【0113】

−実施形態2の変形例2−

実施形態2の変形例2について説明する。この変形例2では、図11に示すように、上記実施形態2に比べて、環状ピストン部(45)や外側シリンダ部(38)の高さが低くなっており、シリンダ室(41,42)の容積が小さくなっている。この回転式圧縮機(10)は、例えば二酸化炭素など、単位密度当たりの冷凍能力が通常のフロン冷媒に比べて大きい冷媒が充填された冷媒回路(80)に接続される。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を、冷媒の臨界圧力以上の圧力になるように圧縮してガスクーラーへ吐出する。

【0114】

この回転式圧縮機(10)では、外側シリンダ部(38)の高さが低くなっても、偏心部(33b)が嵌め込まれる内側シリンダ部(39)の高さを低くすると内側シリンダ部(39)が受ける面圧が大きくなって潤滑状態が悪化するおそれがあるので、内側シリンダ部(39)の高さを低くすることは困難である。このため、内側シリンダ部(39)の高さが上記実施形態2と同じである。なお、内側シリンダ部(39)の先端部の外側部分は切り欠かれており、外側部分の高さが外側シリンダ部(38)の高さと等しくなっている。

【0115】

シリンダ(40)のピストン側鏡板部(48)には、内側シリンダ部(39)の内側部分の先端面と対面する内側部分(48a)と、内側シリンダ部(39)の外側部分の先端面及び外側シリンダ部(38)の先端面と対面する外側部分(48b)とが形成されている。外側部分(48b)は、内側部分(48a)の外側に連続しており、下面に環状ピストン部(45)が立設されている。外側部分(48b)は、内側シリンダ部(39)の内側部分と外側部分の高さの差だけ、前面が内側部分(48a)より下方へ突出して、その厚みが内側部分(48a)より厚くなっている。

【0116】

外側部分(48b)には、吸入通路(68)が形成されている。吸入通路(68)は、入口側通路(68a)と出口側通路(68b)とを備えている。入口側通路(68a)には、接続部材(65)を介して吸入管(14)が接続されている。入口側通路(68a)は、シリンダ室(41,42)の径方向に延びている。出口側通路(68b)は、入口側通路(68a)に連続している。出口側通路(68b)は、シリンダ室(41,42)の高さ方向に延びている。出口側通路(68b)は、環状ピストン部(45)の基端側に跨って、外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口している。これにより、吸入管(14)からの冷媒が、吸入通路(68)を通じて外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ流入する。

【0117】

この変形例2では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることがない。

【0118】

また、この変形例2では、吸入通路(68)が比較的厚肉に形成された外側部分(48b)に形成されている。外側部分(48b)は、内側シリンダ部(39)の外側部分を内側部分より低くするので必然的に厚肉になる。従って、圧縮機構(20)の高さを増大させることなく、吸入通路(68)の通路面積を確保して、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0119】

また、この変形例2では、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなっている。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この変形例2の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【0120】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0121】

以上説明したように、本発明は、環状のシリンダ室内において環状ピストン部の内側と外側とでそれぞれ流体を圧縮する回転式圧縮機について有用である。

【符号の説明】

【0122】

5 吸入空間

10 回転式圧縮機

14 吸入管

15 ケーシング

20 圧縮機構

25 ピストン

33 回転軸

33b 偏心部

36 シリンダ側鏡板部

38 外側シリンダ部

39 内側シリンダ部

40 シリンダ

41 外側シリンダ室

41a 高圧室

41b 低圧室

42 内側シリンダ室

42a 高圧室

42b 低圧室

43 内側吸入通路

44 外側吸入通路

45 環状ピストン部

46 ブレード

48 ピストン側鏡板部

49 円筒部

59 外周側吸入通路

65 接続部材

66 区画部材

66a 外側部分

67 内側油供給手段

77 摺接部

78 突出部

80 冷媒回路

【技術分野】

【0001】

本発明は、環状のシリンダ室内において環状ピストン部の内側と外側とでそれぞれ流体を圧縮する回転式圧縮機に関するものである。

【背景技術】

【0002】

従来より、環状のシリンダ室を有するシリンダと、そのシリンダ室内に配置された環状ピストン部を有するピストンとが、相対的に偏心回転運動する回転式圧縮機が知られている。この種の回転式圧縮機には、ピストンが偏心回転運動するものと、シリンダが偏心回転運動するものとがある。この種の回転式圧縮機では、ピストン又はシリンダが偏心回転運動すると、環状ピストン部の外側と内側とのそれぞれで流体が圧縮される。この種の回転式圧縮機の一例が特許文献1に開示されている。

【0003】

具体的に、特許文献1には、シリンダが偏心回転運動する回転式圧縮機が開示されている。この回転式圧縮機は、圧縮機構が、シリンダと環状ピストンとブレードと揺動ブッシュとを備えている。シリンダは、外側シリンダと内側シリンダとを備えている。外側シリンダと内側シリンダとの間には環状のシリンダ室が形成されている。内側シリンダには、駆動軸の偏心部が摺動自在に嵌め込まれている。環状ピストンは、円環の一部が分断されたC型形状に形成され、シリンダ室内に配置されている。ブレードは、環状ピストンの分断箇所において外側シリンダから内側シリンダまでシリンダ室の径方向線上に延びている。ブレードは、シリンダ室を高圧室と低圧室とに区画している。揺動ブッシュは、環状ピストンの分断箇所に設けられ、環状ピストンとブレードとを連結している。この回転式圧縮機では、駆動軸が回転してシリンダが偏心回転運動すると、シリンダ室における環状ピストンの内側と外側とで流体が圧縮される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−330962号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来は、ピストンが偏心回転運動するタイプの回転式圧縮機では、環状ピストン部を貫通する貫通孔が内側シリンダ室へ流体を導入するための内側吸入通路になっていた。また、シリンダが偏心回転運動するタイプの回転式圧縮機では、外側シリンダ部を貫通する貫通孔が外側シリンダ室へ流体を導入するための外側吸入通路になり、環状ピストン部を貫通する貫通孔が内側吸入通路になっていた。

【0006】

しかし、これらの吸入通路となる貫通孔は、その高さが環状ピストン部や外側シリンダ部の高さによって制約されてしまう。このため、吸入通路となる貫通孔の断面積を十分に確保することができない場合があり、このような場合は貫通孔を通過する際の流体の圧力損失が比較的大きくなり、圧縮効率を低下させる要因になっていた。

【0007】

特に、回転式圧縮機を、シリンダ室の容積を比較的小さめにして高速回転の運転を行うように構成する場合や、通常のフロン冷媒に比べて単位密度当たりの冷凍能力が高い冷媒を使うためにシリンダ室の容積を比較的小さめする場合に、環状ピストン部や外側シリンダ部の高さを低くすると、吸入通路となる貫通孔の断面積を十分に確保することがさらに困難になる。そして、貫通孔における圧力損失の問題がより顕著になる。

【0008】

本発明は、かかる点に鑑みてなされたものであり、その目的とするこころは、回転式圧縮機において、吸入管の出口からシリンダ室へ向かう流体の圧力損失を減少させて圧縮効率を向上させることにある。

【課題を解決するための手段】

【0009】

第1の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記シリンダ(40)が固定されて上記ピストン(25)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられて、上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)を径方向へ貫通するように形成される一方、上記環状ピストン部(45)では、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0010】

第1の発明では、内側吸入通路(43)が、環状ピストン部(45)の先端部を切り欠くことによって形成されている。ここで、従来のように内側吸入通路(43)が貫通孔によって構成されている場合は、部材の強度上、環状ピストン部(45)のうち貫通孔より先端側の部分の厚みをある程度確保する必要がある。一方、内側吸入通路(43)が切り欠きによって構成されている場合は、そのような必要がない。従って、内側吸入通路(43)が切り欠きによって構成されている場合は、貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることが可能である。

【0011】

第2の発明は、上記第1の発明において、上記外側吸入通路(44)が、外側ほど上記外側シリンダ部(38)の基端寄りとなるように斜めに形成されている。

【0012】

第2の発明では、外側吸入通路(44)を、外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成している。ここで、外側吸入通路(44)を水平方向に延びるように形成する場合は、図12(A)に示すように、外側吸入通路(44)の断面積を大きくするために外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大すると、流体の流れが外側吸入通路(44)の出口付近の上側の壁面(44c)によって阻害される。これに対して、この第2の発明では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大しても、図12(B)に示すように、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。

【0013】

第3の発明は、記第1又は第2の発明において、上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、上記外側吸入通路(44)に連通するように上記外側シリンダ部(38)に嵌め込まれると共に、上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備える一方、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されるピストン側鏡板部(48)が設けられ、上記外側シリンダ部(38)には、先端が上記ピストン側鏡板部(48)と摺接する摺接部(77)と、該摺接部(77)の外側に位置して先端が該摺接部(77)より突出して上記接続部材(65)が挿入される突出部(78)とが形成されている。

【0014】

第3の発明では、吸入管(14)をケーシング(15)に取り付けるために接続部材(65)が用いられている。ここで、接続部材(65)を用いる場合は、例えば接続部材(65)における通路高さと外側吸入通路(44)における通路高さとが同じであれば、接続部材(65)の管の厚みの分だけ、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みが、外側吸入通路(44)より先端側の部分に比べて薄くなる。このため、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保するように接続部材(65)の高さを決定すると、接続部材(65)を用いない場合に比べて接続部材(65)の管の厚みの分だけ外側吸入通路(44)の高さが低くなる。この第3の発明では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が、その内側において外側吸入通路(44)が形成された摺接部(77)より突出している。従って、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなるので、接続部材(65)を用いない場合に比べて外側吸入通路(44)の高さが低くなることはない。

【0015】

第4の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記圧縮機構(20)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が形成され、上記圧縮機構(20)の環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0016】

第4の発明では、内側吸入通路(43)が、環状ピストン部(45)の先端部を切り欠くことによって形成されている。従って、上述したように、内側吸入通路(43)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ内側吸入通路(43)の高さを高くすることが可能である。

【0017】

第5の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記圧縮機構(20)の外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、上記圧縮機構(20)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が形成されている。

【0018】

第5の発明では、外側吸入通路(44)が、外側シリンダ部(38)の先端部を切り欠くことによって形成されている。従って、上述した内側吸入通路(43)の場合と同様に、外側吸入通路(44)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ外側吸入通路(44)の高さを高くすることが可能である。

【0019】

第6の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、上記外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、上記環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されている。

【0020】

第6の発明では、外側吸入通路(44)が外側シリンダ部(38)の先端部を切り欠くことによって形成され、内側吸入通路(43)が環状ピストン部(45)の先端部を切り欠くことによって形成されている。従って、上述したように、内側吸入通路(43)及び外側吸入通路(44)が貫通孔の場合に比べて、その貫通孔の場合における貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることが可能である。

【0021】

第7の発明は、上記第4乃至第6の何れか1つの発明において、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)に立設されて上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成する区画部材(66)とが設けられ、上記区画部材(66)には、上記吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が該区画部材(66)を貫通するように形成される一方、上記外周側吸入通路(59)は、外側ほど上記区画部材(66)の基端寄りとなるように斜めに形成されている。

【0022】

第7の発明では、外周側吸入通路(59)を、外側ほど区画部材(66)の基端寄りとなるように斜めに形成している。従って、上記第2の発明における外側吸入通路(44)の場合と同様に、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大しても、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。

【0023】

第8の発明は、上記第4乃至第6の何れか1つの発明において、上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)が設けられる一方、上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、上記ピストン側鏡板部(48)に立設されて、上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成すると共に該吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が形成された区画部材(66)と、上記外周側吸入通路(59)に連通するように上記区画部材(66)に外周側から嵌め込まれると共に上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備え、上記区画部材(66)は、上記接続部材(65)が嵌め込まれる外側部分(66a)の先端が、該外側部分(66a)の内側より突出している。

【0024】

第8の発明では、吸入管(14)をケーシング(15)に取り付けるために接続部材(65)が用いられている。ここで、接続部材(65)を用いる場合は、例えば接続部材(65)における通路高さと外周側吸入通路(59)における通路高さとが同じであれば、接続部材(65)の管の厚みの分だけ、区画部材(66)のうち接続部材(65)より先端側の部分の厚みが、外周側吸入通路(59)より先端側の部分に比べて薄くなる。このため、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保するように接続部材(65)の高さを決定すると、接続部材(65)を用いない場合に比べて接続部材(65)の管の厚みの分だけ外周側吸入通路(59)の高さが低くなる。この第8の発明では、区画部材(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)が、その内側において外周側吸入通路(59)が形成された部分より突出している。従って、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなるので、接続部材(65)を用いない場合に比べて外周側吸入通路(59)の高さが低くなることはない。

【0025】

第9の発明は、外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、上記シリンダ(40)と上記ピストン(25)とが相対的に偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機(10)を対象とする。そして、この回転式圧縮機(10)は、上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための吸入通路(68)は、上記吸入管(14)が接続されてシリンダ室(41,42)の径方向に延びる入口側通路(68a)と、該入口側通路(68a)に連続してシリンダ室(41,42)の高さ方向に延びるように形成されて上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口する出口側通路(68b)とを備えている。

【0026】

第9の発明では、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路(68)が、入口側通路(68a)と出口側通路(68b)とを備えている。出口側通路(68b)は、吸入通路(68)の出口からシリンダ室(41,42)の高さ方向に延びている。そして、入口側通路(68a)は、そこからシリンダ室(41,42)の径方向に吸入通路(68)の入口まで延びている。吸入通路(68)はシリンダ室(41,42)に対して高さ方向に延びてから径方向に延びるので、吸入通路(68)は外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲には形成されていない。このため、吸入通路(68)の通路面積を、外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることなく設定することが可能である。

【0027】

第10の発明は、上記第9の発明において、上記ピストン(25)を偏心回転運動させる回転軸(33)を備え、上記シリンダ(40)が固定されて上記回転軸(33)が上記ピストン(25)を偏心回転運動させる一方、上記ピストン(25)は、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)の前面側に立設されて上記回転軸(33)の偏心部(33b)が挿通される円筒状の円筒部(49)とを備えて、上記環状ピストン部(45)の高さが該円筒部(49)の高さよりも低くなっており、上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられ、上記シリンダ側鏡板部(36)は、上記円筒部(49)の先端面と対面する内側部分(36a)と、該内側部分(36a)の外側に連続して形成されて上記環状ピストン部(45)の先端面と対面する前面が内側部分(36a)より突出すると共に上記吸入通路(68)が形成された外側部分(36b)とを備えている。

【0028】

第10の発明では、環状ピストン部(45)の高さが円筒部(49)の高さよりも低いために、シリンダ側鏡板部(36)において吸入通路(68)が形成された外側部分(36b)の前面が内側部分(36a)より下方へ突出している。従って、外側部分(36b)の前面が内側部分(36a)より下方へ突出する分だけ、外側部分(36b)の厚みを厚くすることが可能である。

【0029】

第11の発明は、上記第1乃至第10の何れか1つの発明において、冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続されて、該冷媒回路(80)に冷媒として充填された二酸化炭素を圧縮する。

【0030】

第11の発明では、回転式圧縮機(10)が、冷媒としての二酸化炭素を圧縮する。二酸化炭素冷媒は、通常のフロン冷媒に比べて単位密度当たりの冷凍能力が高い冷媒である。このため、回転式圧縮機(10)を二酸化炭素冷媒用に構成すると、通常のフロン冷媒の場合に比べてシリンダ室(41,42)の容積が小さくなる。シリンダ室(41,42)の容積を小さくするには、例えば、通常のフロン冷媒の場合に比べて外側シリンダ部(38)及び環状ピストン部(45)の高さを低くする。

【発明の効果】

【0031】

第1乃至第4の各発明によれば、内側吸入通路(43)が切り欠きによって構成されているので、内側吸入通路(43)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0032】

また、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても内側吸入通路(43)の通路面積を大きくすることができる。

【0033】

また、上記第2の発明では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大する場合でも、外側吸入通路(44)を全長に亘って真っ直ぐ形成することが可能である。従って、外側吸入通路(44)を水平方向に形成する場合のように流体の流れを阻害する箇所が形成されることなく、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大して外側吸入通路(44)における流体の圧力損失を低減させることが可能である。

【0034】

また、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成すると、外側シリンダ部(38)において外側吸入通路(44)より先端側の部分の厚みが、外側ほど厚くなる。従って、外側シリンダ部(38)がひずみにくくなるので、外側シリンダ部(38)のひずみに起因するシリンダ室(41,42)における流体漏れを抑制することができる。

【0035】

また、上記第3の発明では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が摺接部(77)より突出しているので、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外側吸入通路(44)の高さが低くなることはないので、接続部材(65)を用いる場合に外側吸入通路(44)の通路面積が小さくなることを回避することができる。

【0036】

また、上記第5の発明よれば、外側吸入通路(44)が切り欠きによって構成されているので、外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0037】

また、上述したように、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても外側吸入通路(44)の通路面積を大きくすることができる。

【0038】

また、上記第6の発明よれば、内側吸入通路(43)及び外側吸入通路(44)が切り欠きによって構成されているので、内側吸入通路(43)及び外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0039】

また、上述したように、貫通孔の場合は丸穴以外の加工が比較的困難である。これに対して、切り欠きの場合は、比較的容易に通路形状を矩形状にすることができる。従って、これによっても内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができる。

【0040】

また、上記第7の発明では、外周側吸入通路(59)を外側ほど区画部材(66)の基端寄りとなるように斜めに形成しているので、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大する場合でも、外周側吸入通路(59)を全長に亘って真っ直ぐ形成することが可能である。従って、外周側吸入通路(59)を水平方向に形成する場合のように流体の流れを阻害する箇所が形成されることなく、区画部材(66)の基端より上側へ外周側吸入通路(59)を拡大して外周側吸入通路(59)における流体の圧力損失を低減させることが可能である。

【0041】

また、上記第8の発明では、区画部材(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)がその内側の部分より突出しているので、区画部材(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外周側吸入通路(59)の高さが低くなることはないので、接続部材(65)を用いる場合に外周側吸入通路(59)の通路面積が小さくなることを回避することができる。

【0042】

また、上記第9の発明では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることなく設定される。従って、吸入通路(68)が形成される部材の厚みを確保することで、吸入通路(68)の通路面積を十分に確保することが可能である。よって、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0043】

また、上記第10の発明よれば、外側部分(36b)の前面が内側部分(36a)より下方へ突出する分だけ、吸入通路(68)が形成された外側部分(36b)の厚みを厚くすることが可能である。従って、例えば二酸化炭素冷媒用に回転式圧縮機(10)を構成する場合など環状ピストン部(45)の高さが円筒部(49)の高さよりも低い場合に、ピストン(25)とシリンダ(40)とを有する圧縮機構の高さを増大させることなく吸入通路(68)の通路面積を確保することができる。

【0044】

また、上記第11の発明では、回転式圧縮機(10)が二酸化炭素冷媒用に構成されており、このような場合は通常のフロン冷媒の場合に比べて外側シリンダ部(38)及び環状ピストン部(45)の高さを低くする場合がある。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この第11の発明の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【図面の簡単な説明】

【0045】

【図1】実施形態1に係る回転式圧縮機の縦断面図である。

【図2】実施形態1に係る回転式圧縮機が設けられる冷媒回路の概略構成図である。

【図3】実施形態1に係る回転式圧縮機の圧縮機構の横断面図である。

【図4】実施形態1に係る回転式圧縮機の圧縮機構の動作を示す横断面図である。

【図5】実施形態1の変形例1に係る回転式圧縮機の縦断面図である。

【図6】実施形態1の変形例2に係る回転式圧縮機の縦断面図である。

【図7】実施形態2に係る回転式圧縮機の縦断面図である。

【図8】実施形態2に係る回転式圧縮機の圧縮機構の横断面図である。

【図9】実施形態2に係る回転式圧縮機において外側シリンダ部に外側吸入通路となる貫通孔を形成した場合の縦断面図である。

【図10】実施形態2の変形例1に係る回転式圧縮機の圧縮機構の縦断面図である。

【図11】実施形態2の変形例2に係る回転式圧縮機の圧縮機構の縦断面図である。

【図12】第2の発明の内容を説明するための圧縮機構の縦断面図であり、(A)は外側吸入通路を水平方向に延びるように形成する場合の圧縮機構の縦断面図であり、(B)は外側吸入通路を外側ほど外側シリンダ部の基端寄りとなるように斜めに形成する場合の圧縮機構の縦断面図である。

【発明を実施するための形態】

【0046】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0047】

《発明の実施形態1》

本発明の実施形態1について説明する。実施形態1に係る回転式圧縮機(10)は、図1に示すように、ピストン(25)が回転軸(33)に係合されており、ピストン(25)が偏心回転運動するタイプのものである。

【0048】

この回転式圧縮機(10)は、蒸気圧縮冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続される。冷媒回路(80)は、図2に示すように、圧縮機(10)、凝縮器(81)、膨張弁(82)、蒸発器(83)が順次接続されて構成されている。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を圧縮して凝縮器へ吐出する。

【0049】

この回転式圧縮機(10)は、ケーシング(15)と圧縮機構(20)と電動機(24)とを備えている。ケーシング(15)は、縦長で円筒形の密閉容器状に形成されている。ケーシング(15)内には、下側から順に圧縮機構(20)と電動機(24)とが配置されている。ケーシング(15)の底部には潤滑油を貯留する油溜まりが形成されている。

【0050】

ケーシング(15)には、その胴部に吸入管(14)が取り付けられ、その頂部に吐出管(13)が取り付けられている。吸入管(14)は圧縮機構(20)に接続され、吐出管(13)はその入口が電動機(24)の上側の空間に開口している。この回転式圧縮機(10)では、ケーシング(15)内が圧縮機構(20)から吐出される冷媒で満たされる高圧空間になる。

【0051】

電動機(24)は、ステータ(31)とロータ(32)とを備えている。ステータ(31)は、ケーシング(15)の胴部の内周面に固定されている。ロータ(32)は、ステータ(31)の内側に配置されて、上下方向に延びる回転軸(33)に連結されている。

【0052】

回転軸(33)は、主軸部(33a)と偏心部(33b)とを備えている。主軸部(33a)には、ロータ(32)が連結されている。偏心部(33b)は、回転軸(33)の下寄りの位置に設けられ、主軸部(33a)よりも大径の円柱状に形成されている。偏心部(33b)は、その軸心が主軸部(33a)の軸心から所定量だけ偏心している。回転軸(33)は、圧縮機構(20)を上下方向に貫通している。回転軸(33)は、後述するシリンダ(40)の軸受部(56)と下側軸受部材(37)とを介してケーシング(15)に保持されている。

【0053】

回転軸(33)の下端部には、ケーシング(15)内の底部の油溜まりに浸漬する給油ポンプ(34)が設けられている。この給油ポンプ(34)は、回転軸(33)の軸心に沿って延びる給油路(75)に接続されている。給油ポンプ(34)は、回転軸(33)の回転に伴って油溜まりの潤滑油を給油路(75)へ送り込むように構成されている。

【0054】

給油路(75)は、シリンダ(40)の軸受部(56)の上端よりやや上側の位置まで形成されている。給油路(75)の出口は3つ形成されている。給油路(75)の出口は、主軸部(33a)のうち偏心部(33b)の上側部分の下端付近、偏心部(33b)の真ん中付近、及び主軸部(33a)のうち偏心部(33b)の下側部分の上端付近に開口している。給油ポンプ(34)によって給油路(75)へ送り込まれた潤滑油は、給油路(75)の各出口から流出し、回転軸(33)の摺動部や圧縮機構(20)の摺動部に供給される。なお、シリンダ(40)の軸受部(56)の上端よりやや上側の位置には、給油路(75)内のガスを排出するためのガス抜き孔が設けられている(図示省略)。

【0055】

圧縮機構(20)は、図1及び図3に示すように、シリンダ(40)とピストン(25)とブレード(46)と揺動ブッシュ(27)と下側軸受部材(37)とを備えている。シリンダ(40)は、シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とを備えている。ピストン(25)は、環状ピストン部(45)とピストン側鏡板部(48)とを備えている。

【0056】

シリンダ(40)では、シリンダ側鏡板部(36)が円盤状に形成され、外側シリンダ部(38)及び内側シリンダ部(39)とが円環状に形成されている。シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とは、一体に形成されている。外側シリンダ部(38)と内側シリンダ部(39)とは、シリンダ側鏡板部(36)の下面に立設されている。外側シリンダ部(38)は、比較的厚肉に形成されており、外周面でケーシング(15)の胴部に固定されている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面とは、互いに同一中心の円筒面になっている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面との間には、環状のシリンダ室(41,42)が形成されている。

【0057】

シリンダ側鏡板部(36)は、環状ピストン部(45)の先端側(上端側)でシリンダ室(41,42)に面して、環状ピストン部(45)の先端面と対面している。シリンダ側鏡板部(36)の中央部の上面には、円筒状の軸受部(56)が立設されている。軸受部(56)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の上側部分を摺動自在に支持している。また、シリンダ側鏡板部(36)の背面(下面)には、鏡板凹部(22)が形成されている。鏡板凹部(22)は、図3に示すように、略長方形状に形成されている。

【0058】

ピストン(25)では、環状ピストン部(45)が円環の一部分が分断されたC型形状に形成され、ピストン側鏡板部(48)が円盤状に形成されている。環状ピストン部(45)は、ピストン側鏡板部(48)の前面側に立設されている。環状ピストン部(45)は、外周面が外側シリンダ部(38)の内周面よりも小径で、内周面が内側シリンダ部(39)の外周面よりも大径に形成されている。環状ピストン部(45)は、シリンダ(40)に対して偏心した状態でシリンダ室(41,42)に収納され、シリンダ室(41,42)を内側と外側とに区画している。環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面との間には、外側シリンダ室(41)が形成されている。環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面との間には、内側シリンダ室(42)が形成されている。

【0059】

環状ピストン部(45)とシリンダ(40)とは、環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面とが1点で実質的に接する状態(厳密にはミクロンオーダーの隙間があるが、その隙間での冷媒の漏れが問題にならない状態)において、その接点と位相が180°異なる位置で、環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面とが1点で実質的に接するようになっている。

【0060】

ピストン側鏡板部(48)は、外側シリンダ部(38)又は内側シリンダ部(39)の先端側(下側)でシリンダ室(41,42)に面している。ピストン側鏡板部(48)は、外側シリンダ部(38)の先端面及び内側シリンダ部(39)の先端面と対面している。

【0061】

ピストン側鏡板部(48)の上面の真ん中付近には、円筒状の円筒部(49)が立設されている。円筒部(49)とピストン側鏡板部(48)と環状ピストン部(45)とは一体に形成されている。円筒部(49)の先端面(上端面)は、シリンダ側鏡板部(36)の下面と対面している。また、円筒部(49)の外周面と内側シリンダ部(39)の内周面との間には、第1空間(61)が形成されている。円筒部(49)には、回転軸(33)の偏心部(33b)が摺動自在に嵌め込まれている。これにより、本実施形態1の回転式圧縮機(10)では、回転軸(33)が回転すると、ピストン(25)が偏心回転運動を行う。

【0062】

ブレード(46)は、環状ピストン部(45)の分断箇所を挿通して、外側シリンダ部(38)から内側シリンダ部(39)までシリンダ室(41,42)の径方向に延びるように設けられている。ブレード(46)は、外側シリンダ部(38)と内側シリンダ部(39)とに固定されている。ブレード(46)は、外側シリンダ室(41)及び内側シリンダ室(42)をそれぞれ高圧室(41a,42a)と低圧室(41b,42b)とに区画している。

【0063】

揺動ブッシュ(27)は、環状ピストン部(45)の分断部(円環の一部分が抜き取られたC型形状の開口部)において、環状ピストン部(45)とブレード(46)とを相互に可動に連結している。揺動ブッシュ(27)は、ブレード(46)に対して高圧室(41a,42a)側に位置する吐出側ブッシュ(27a)と、ブレード(46)に対して低圧室(41b,42b)側に位置する吸入側ブッシュ(27b)とから構成されている。吐出側ブッシュ(27a)と吸入側ブッシュ(27b)とは、いずれも断面形状が略半円形で同一形状に形成され、平坦面同士が対向するように配置されている。そして、両ブッシュ(27a,27b)の対向する平坦面の間のスペースがブレード溝(28)を構成している。このブレード溝(28)には、ブレード(46)が挿入されている。

【0064】

揺動ブッシュ(27a,27b)の平坦面(ブレード溝(28)の両側面)は、ブレード(46)と実質的に面接触している。揺動ブッシュ(27a,27b)の円弧状の外周面は、環状ピストン部(45)と実質的に面接触している。揺動ブッシュ(27a,27b)は、ブレード溝(28)にブレード(46)を挟んだ状態で、環状ピストン部(45)と共にシリンダ室(41,42)の径方向に進退するように構成されている。同時に、揺動ブッシュ(27a,27b)は、揺動ブッシュ(27)の中心点を揺動中心として環状ピストン部(45)をブレード(46)に対して揺動させるように構成されている。

【0065】

なお、この実施形態1では両ブッシュ(27a,27b)を別体とした例について説明したが、両ブッシュ(27a,27b)は、一部で連結することにより一体構造としてもよい。

【0066】

下側軸受部材(37)は、円盤状に形成されて、ピストン側鏡板部(48)の背面側に設けられている。下側軸受部材(37)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の下側部分を摺動自在に支持している。下側軸受部材(37)の上面には、回転軸(33)を囲うように環状の溝が形成されている。この環状の溝には、円環状のシールリング(19)が嵌め込まれている。シールリング(19)は、回転軸(33)側から流入する潤滑油が外側へ流出することを阻止するためのものであり、下側軸受部材(37)とピストン側鏡板部(48)とに挟み込まれている。

【0067】

下側軸受部材(37)と外側シリンダ部(38)との間には、第2空間(62)が形成されている。第2空間(62)は、ピストン側鏡板部(48)の外側に位置しており、偏心回転運動するピストン側鏡板部(48)が、下側軸受部材(37)に接触しないように形成されている。第2空間(62)は、弁機構が設けられた連通路を通じて、吸入通路(59)に接続されている(図示省略)。第2空間(62)は、連通路の弁機構により、低圧空間となる吸入通路(59)よりも僅かに高い圧力に概ね維持されている。つまり、第2空間(62)は、常に概ね低圧状態になっている。

【0068】

この実施形態1では、外側シリンダ部(38)の外周面に、水平方向に延びる円形断面の凹部(69)が形成されている。凹部(69)には、管状の接続部材(65)が嵌め込まれている。接続部材(65)は、ケーシング(15)の外部に突出して吸入管(14)に接続されている。接続部材(65)と吸入管(14)とは、それぞれを筒状部材(67)に嵌め込むことによって接続されている。

【0069】

外側シリンダ部(38)には、一端が凹部(69)の底面に開口して他端が外側シリンダ室(41)の低圧室(41b)のブレード(46)寄りの位置に開口する貫通孔(44)が形成されている。貫通孔(44)は、内側ほど低くなるように斜めに形成されている。つまり、貫通孔(44)は、内側ほど外側シリンダ部(38)の先端に近づくように形成されている。貫通孔(44)は、接続部材(65)の内部と外側シリンダ室(41)の低圧室(41b)とを連通させている。この貫通孔(44)は、吸入管(14)からの低圧流体を外側シリンダ室(41)の低圧室(41b)へ導入するための外側吸入通路(44)になっている。

【0070】

なお、外側吸入通路(44)は、その出口端の上端が外側シリンダ部の基端に位置している。図3に示すように、外側吸入通路(44)の位置は鏡板凹部(22)の一端側に近いので、外側吸入通路(44)を上側へ拡大すると鏡板凹部(22)と外側吸入通路(44)との間の厚みが薄くなりすぎる。このため、外側吸入通路(44)の出口端の上端は、外側シリンダ部の基端の位置に設定している。また、外側吸入通路(44)の出口端の下端は、外側シリンダ部(38)の先端側に強度上必要な厚みを残した位置に設定されている。外側吸入通路(44)の高さは、全長に亘って出口端の高さに等しくなっている。

【0071】

なお、鏡板凹部(22)をシリンダ側鏡板部(36)の背面に設けない場合は、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大してもよい。この実施形態1では、外側吸入通路(44)を外側ほど外側シリンダ部(38)の基端寄りとなるように斜めに形成しているので、外側吸入通路(44)を水平方向に形成する場合のように外側吸入通路(44)の出口付近に流体の流れを阻害する箇所が形成されることがなく、外側シリンダ部(38)の基端より上側へ外側吸入通路(44)を拡大して外側吸入通路(44)における流体の圧力損失を低減させることが可能である。

【0072】

環状ピストン部(45)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された切欠部(43)が形成されている。環状ピストン部(45)では、切欠部(43)の位置の高さが周囲に比べて低くなっている。切欠部(43)は、外側シリンダ室(41)の低圧室(41b)と内側シリンダ室(42)の低圧室(42b)とを連通させている。この切欠部(43)は、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)になっている。

【0073】

なお、内側吸入通路(43)は、環状ピストン部(45)の周方向において、吸入側ブッシュ(27b)を保持するための厚みを残した位置から、環状ピストン部(45)の分断箇所の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。なお、この角度範囲の大きい方の数値は、内側シリンダ室(42)で流体の圧縮が開始される状態における内側シリンダ部(39)の外周面と環状ピストン部(45)の内周面との接触位置の角度を考慮して設定されている。

【0074】

なお、内側吸入通路(43)として、切欠部(43)に加えて環状ピストン部(45)を貫通する貫通孔を設けるようにしてもよい。

【0075】

シリンダ側鏡板部(36)の上面には、マフラー(23)が取り付けられている。シリンダ側鏡板部(36)とマフラー(23)との間には、吐出空間(53)が形成されている。シリンダ側鏡板部(36)の鏡板凹部(22)の底面部分には、外側吐出通路(51)及び内側吐出通路(52)が形成されている。外側吐出通路(51)は、入口が外側シリンダ室(41)の高圧室(41a)に開口し、出口が吐出空間(53)に開口している。内側吐出通路(52)は、入口が内側シリンダ室(42)の高圧室(42a)に開口し、出口が吐出空間(53)に開口している。また、シリンダ側鏡板部(36)の鏡板凹部(22)の底面には、各吐出通路(51,52)の出口を開閉するリード弁が設けられている。

【0076】

以上の構成において、回転軸(33)が回転すると、環状ピストン部(45)は、ブレード溝(28)に沿ってシリンダ室(41,42)の径方向に進退しながら、揺動ブッシュ(27)の中心点を揺動中心としてシリンダ(40)に対して揺動する。この揺動動作では、環状ピストン部(45)が、回転軸(33)に対して偏心しながら回転(公転)運動する。

【0077】

−運転動作−

次に、この回転式圧縮機(10)の運転動作について図4を参照しながら説明する。

【0078】

電動機(24)を起動すると、ロータ(32)の回転が回転軸(33)を介して圧縮機構(20)のピストン(25)に伝達される。その結果、環状ピストン部(45)が、ブレード(46)に沿って往復運動(進退動作)を行い、かつ、揺動ブッシュ(27)の中心点を揺動中心としてブレード(46)に対して揺動する。その際、シリンダ室(41,42)内では、環状ピストン部(45)が外側シリンダ部(38)及び内側シリンダ部(39)に対して揺動しながら公転するので、圧縮機構(20)で所定の圧縮動作が行われる。

【0079】

まず、外側シリンダ室(41)における圧縮動作について説明する。外側シリンダ室(41)では、図4(B)の状態(低圧室(41b)がほぼ最小容積となる状態)から環状ピストン部(45)が図の右回りに公転することで、吸入管(14)からの冷媒が外側吸入通路(44)を通じて低圧室(41b)に冷媒へ流入する。そして、シリンダ(40)が図4の(C)、(D)、(E)、(F)、(G)、(H)、の順に公転して図4の(A)の状態になると、低圧室(41b)への冷媒の吸入が完了する。

【0080】

冷媒の吸入が完了すると、低圧室(41b)は、図4の(A)から(B)に移行する過程で冷媒が圧縮される高圧室(41a)となる一方、ブレード(46)を隔てて新たな低圧室(41b)が形成される。この状態で環状ピストン部(45)がさらに回転すると、新たに形成された低圧室(41b)において冷媒の吸入が繰り返される一方、高圧室(41a)の容積が減少し、該高圧室(41a)で冷媒が圧縮される。そして、高圧室(41a)の圧力が所定値になると、リード弁が開状態になって外側シリンダ室(41)内で圧縮された高圧冷媒が外側吐出通路(51)を通過して吐出空間(53)へ吐出される。

【0081】

続いて、内側シリンダ室(42)における圧縮動作について説明する。内側シリンダ室(42)では、図4(F)の状態(低圧室(42b)の容積がほぼ最小となる状態)から環状ピストン部(45)が図の右回りに公転することで、外側吸入通路(44)を通じて外側シリンダ室(41)の低圧室(41b)へ流入した冷媒が、内側吸入通路(43)を通じて内側シリンダ室(42)の低圧室(42b)へ流入する。そして、シリンダ(40)が図4の(G)、(H)、(A)、(B)、(C)、(D)の順に公転して図4(E)の状態になると、低圧室(42b)への冷媒の吸入が完了する。

【0082】

冷媒の吸入が完了すると、この低圧室(42b)は、図4の(E)から(F)に移行する過程で冷媒が圧縮される高圧室(42a)となる一方、ブレード(46)を隔てて新たな低圧室(42b)が形成される。この状態で環状ピストン部(45)がさらに回転すると、新たに形成された低圧室(42b)において冷媒の吸入が繰り返される一方、高圧室(42a)の容積が減少し、該高圧室(42a)で冷媒が圧縮される。そして、高圧室(42a)の圧力が所定値になると、リード弁が開状態になって内側シリンダ室(42)内で圧縮された高圧冷媒が内側吐出通路(52)を通過して吐出空間(53)へ吐出される。

【0083】

吐出空間(53)へ吐出された冷媒は、マフラー(23)から流出し、コアカットなどの電動機(24)の隙間を通って電動機(24)の上側の空間へ流入する。そして、電動機(24)の上側の空間へ流入した冷媒は、吐出管(13)を通じて凝縮器へ吐出される。

【0084】

この圧縮機構(20)の圧縮動作では、油溜まりの潤滑油が、給油ポンプ(34)によって給油路(75)へ送り込まれる。給油路(75)へ送り込まれた潤滑油は、回転軸(33)の表面の出口から流出し、回転軸(33)の摺動部や圧縮機構(20)の摺動部に供給される。

【0085】

−実施形態1の効果−

本実施形態1によれば、内側吸入通路(43)が切り欠きによって構成されているので、内側吸入通路(43)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0086】

−実施形態1の変形例1−

実施形態1の変形例1について説明する。この変形例1では、図5に示すように、外側シリンダ部(38)の先端面に段差が形成されている。

【0087】

具体的に、外側シリンダ部(38)において段差の内側は、先端がピストン側鏡板部(48)と摺接する摺接部(77)を構成している。段差の外側は、先端が摺接部(77)より突出する突出部(78)を構成している。突出部(78)には、接続部材(65)が嵌め込まれている。なお、この変形例1では、外側吸入通路(44)が水平方向に延びている。このため、上記実施形態1に比べて凹部(69)が下側に位置している。

【0088】

この変形例1では、外側シリンダ部(38)のうち接続部材(65)を挿入する突出部(78)が摺接部(77)より突出しているので、外側シリンダ部(38)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外側吸入通路(44)の高さが低くなることはないので、接続部材(65)を用いる場合に外側吸入通路(44)の通路面積が小さくなることを回避することができる。

【0089】

−実施形態1の変形例2−

実施形態1の変形例2について説明する。この変形例2では、図6に示すように、上記実施形態1に比べて、環状ピストン部(45)や外側シリンダ部(38)や内側シリンダ部(39)の高さが低くなっており、シリンダ室(41,42)の容積が小さくなっている。この回転式圧縮機(10)は、例えば二酸化炭素など、単位密度当たりの冷凍能力が通常のフロン冷媒に比べて大きい冷媒が充填された冷媒回路(80)に接続される。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を、冷媒の臨界圧力以上の圧力になるように圧縮してガスクーラーへ吐出する。

【0090】

この回転式圧縮機(10)では、環状ピストン部(45)の高さが低くなっても、偏心部(33b)が嵌め込まれる円筒部(49)の高さを低くすると円筒部(49)が受ける面圧が大きくなって潤滑状態が悪化するおそれがあるので、円筒部(49)の高さを低くすることは困難である。このため、円筒部(49)の高さが上記実施形態1と同じである。

【0091】

シリンダ(40)のシリンダ側鏡板部(36)には、円筒部(49)の先端面と対面する内側部分(36a)と、環状ピストン部(45)の先端面と対面する外側部分(36b)とが形成されている。外側部分(36b)は、内側部分(36a)の外側に連続しており、下面に外側シリンダ部(38)及び内側シリンダ部(39)が立設されている。外側部分(36b)は、環状ピストン部(45)の高さが円筒部(49)の高さよりも低くいために、前面が内側部分(36a)より下方へ突出して、その厚みが内側部分(36a)より厚くなっている。

【0092】

外側部分(36b)には、吸入通路(68)が形成されている。吸入通路(68)は、入口側通路(68a)と出口側通路(68b)とを備えている。入口側通路(68a)には、接続部材(65)を介して吸入管(14)が接続されている。入口側通路(68a)は、シリンダ室(41,42)の径方向に延びている。出口側通路(68b)は、入口側通路(68a)に連続している。出口側通路(68b)は、シリンダ室(41,42)の高さ方向に延びている。出口側通路(68b)は、外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口している。これにより、吸入管(14)からの冷媒が、吸入通路(68)を通じて外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ流入する。

【0093】

この変形例2では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることがない。

【0094】

また、この変形例2では、吸入通路(68)が比較的厚肉に形成された外側部分(36b)に形成されている。外側部分(36b)は、環状ピストン部(45)の高さが円筒部(49)の高さより低くするので、必然的に厚肉になる。従って、圧縮機構(20)の高さを増大させることなく、吸入通路(68)の通路面積を確保して、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0095】

また、この変形例2では、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなっている。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この変形例2の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【0096】

《発明の実施形態2》

本発明の実施形態2について説明する。実施形態2に係る回転式圧縮機(10)は、図7及び図8に示すように、シリンダ(40)が回転軸(33)に係合されており、シリンダ(40)が偏心回転運動するタイプのものである。

【0097】

圧縮機構(20)は、シリンダ(40)とピストン(25)とブレード(46)と揺動ブッシュ(27)と下側軸受部材(37)とを備えている。シリンダ(40)は、シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とを備えている。ピストン(25)は、環状ピストン部(45)とピストン側鏡板部(48)とを備えている。

【0098】

シリンダ(40)では、シリンダ側鏡板部(36)が円盤状に形成され、外側シリンダ部(38)及び内側シリンダ部(39)とが円環状に形成されている。シリンダ側鏡板部(36)と外側シリンダ部(38)と内側シリンダ部(39)とは、一体に形成されている。外側シリンダ部(38)と内側シリンダ部(39)とは、シリンダ側鏡板部(36)の上面に立設されている。内側シリンダ部(39)には、回転軸(33)の偏心部(33b)が摺動自在に嵌め込まれている。これにより、本実施形態2の回転式圧縮機(10)では、回転軸(33)が回転すると、シリンダ(40)が偏心回転運動を行う。

【0099】

外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面とは、互いに同一中心の円筒面になっている。外側シリンダ部(38)の内周面と内側シリンダ部(39)の外周面との間には、環状のシリンダ室(41,42)が形成されている。シリンダ側鏡板部(36)は、環状ピストン部(45)の先端側(下端側)でシリンダ室(41,42)に面して、環状ピストン部(45)の先端面と対面している。

【0100】

ピストン(25)では、環状ピストン部(45)が円環の一部分が分断されたC型形状に形成され、ピストン側鏡板部(48)が円盤状に形成されている。環状ピストン部(45)は、ピストン側鏡板部(48)の前面側に立設されている。環状ピストン部(45)は、外周面が外側シリンダ部(38)の内周面よりも小径で、内周面が内側シリンダ部(39)の外周面よりも大径に形成されている。環状ピストン部(45)は、シリンダ(40)に対して偏心した状態でシリンダ室(41,42)に収納され、シリンダ室(41,42)を内側と外側とに区画している。環状ピストン部(45)の外周面と外側シリンダ部(38)の内周面との間には、外側シリンダ室(41)が形成されている。環状ピストン部(45)の内周面と内側シリンダ部(39)の外周面との間には、内側シリンダ室(42)が形成されている。

【0101】

ピストン側鏡板部(48)は、外側シリンダ部(38)又は内側シリンダ部(39)の先端側(上側)でシリンダ室(41,42)に面している。ピストン側鏡板部(48)は、外側シリンダ部(38)の先端面及び内側シリンダ部(39)の先端面と対面している。

【0102】

ピストン側鏡板部(48)の中央部の上面には、円筒状の軸受部(55)が立設されている。軸受部(55)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の上側部分を摺動自在に支持している。

【0103】

また、ピストン側鏡板部(48)の外縁部の下面には、区画部材である外周部(66)が外側シリンダ部(38)の周囲を囲うように立設されている。外側シリンダ部(38)と外周部(66)との間には、吸入空間(5)を形成されている。外周部(66)には、外周側吸入通路(59)が貫通している。外周側吸入通路(59)は、一端が外周部(66)に嵌め込まれた吸入管(14)に接続され、他端が吸入空間(5)に開口している。外周側吸入通路(59)は、水平方向に延びている。なお、外周側吸入通路(59)は、外側ほど外周部(66)の基端寄りとなるように斜めに形成されていてもよい。

【0104】

外側シリンダ部(38)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された第1切欠部(44)が形成されている。外側シリンダ部(38)では、第1切欠部(44)の位置の高さが周囲に比べて低くなっている。第1切欠部(44)は、吸入空間(5)と外側シリンダ室(41)の低圧室(41b)とを連通させている。この第1切欠部(44)は、吸入空間(5)から外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)になっている。

【0105】

また、環状ピストン部(45)には、その低圧室(41b,42b)側のブレード(46)寄りの位置の先端部を切り欠くことによって形成された第2切欠部(43)が形成されている。環状ピストン部(45)では、第2切欠部(43)の位置の高さが周囲に比べて低くなっている。第2切欠部(43)は、外側シリンダ室(41)の低圧室(41b)と内側シリンダ室(42)の低圧室(42b)とを連通させている。この第2切欠部(43)は、外側シリンダ室(41)の低圧室(41b)から内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)になっている。

【0106】

なお、外側吸入通路(44)は、環状ピストン部(45)の周方向において、ブレード(46)付近から、ブレード(46)の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。また、内側吸入通路(43)は、環状ピストン部(45)の周方向において、吸入側ブッシュ(27b)を保持するための厚みを残した位置から、環状ピストン部(45)の分断箇所の真ん中を0°とした場合の10°から60°程度の範囲まで形成するのが好適である。

【0107】

なお、外側吸入通路(44)と内側吸入通路(43)のうち一方は、切欠部ではなく貫通孔によって構成されていてもよい。外側吸入通路(44)を貫通孔によって構成する場合は、外側シリンダ部(38)を貫通する貫通孔を形成する。内側吸入通路(43)を貫通孔によって構成する場合は、環状ピストン部(45)を貫通する貫通孔を形成する。

【0108】

また、外側吸入通路(44)として、図9に示すように、第1切欠部(44a)に加えて外側シリンダ部(38)を貫通する貫通孔(44b)を設けるようにしてもよい。内側吸入通路(43)として、第2切欠部(43)に加えて環状ピストン部(45)を貫通する貫通孔を設けるようにしてもよい。

【0109】

下側軸受部材(37)は、シリンダ側鏡板部(36)の背面側に設けられている。下側軸受部材(37)は、回転軸(33)の主軸部(33a)のうち偏心部(33b)の下側部分を摺動自在に支持している。

【0110】

−実施形態2の効果−

本実施形態2によれば、内側吸入通路(43)及び外側吸入通路(44)が切り欠きによって構成されているので、内側吸入通路(43)及び外側吸入通路(44)が貫通孔によって構成されている場合に比べて、貫通孔の場合おける貫通孔より先端側の部分の厚みの分だけ、内側吸入通路(43)及び外側吸入通路(44)の高さを高くすることができる。従って、貫通孔の場合に比べて内側吸入通路(43)及び外側吸入通路(44)の通路面積を大きくすることができるので、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0111】

−実施形態2の変形例1−

実施形態2の変形例1について説明する。この変形例1では、図10に示すように、外周部(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)の先端が、その外側部分(66a)の内側より突出している。

【0112】

この変形例1では、外周部(66)のうち接続部材(65)が嵌め込まれる外側部分(66a)がその内側の部分より突出しているので、外周部(66)のうち接続部材(65)より先端側の部分の厚みを確保しやすくなる。従って、接続部材(65)を用いることによって外周側吸入通路(59)の高さが低くなることはないので、接続部材(65)を用いる場合に外周側吸入通路(59)の通路面積が小さくなることを回避することができる。

【0113】

−実施形態2の変形例2−

実施形態2の変形例2について説明する。この変形例2では、図11に示すように、上記実施形態2に比べて、環状ピストン部(45)や外側シリンダ部(38)の高さが低くなっており、シリンダ室(41,42)の容積が小さくなっている。この回転式圧縮機(10)は、例えば二酸化炭素など、単位密度当たりの冷凍能力が通常のフロン冷媒に比べて大きい冷媒が充填された冷媒回路(80)に接続される。この回転式圧縮機(10)は、蒸発器から吸入した冷媒を、冷媒の臨界圧力以上の圧力になるように圧縮してガスクーラーへ吐出する。

【0114】

この回転式圧縮機(10)では、外側シリンダ部(38)の高さが低くなっても、偏心部(33b)が嵌め込まれる内側シリンダ部(39)の高さを低くすると内側シリンダ部(39)が受ける面圧が大きくなって潤滑状態が悪化するおそれがあるので、内側シリンダ部(39)の高さを低くすることは困難である。このため、内側シリンダ部(39)の高さが上記実施形態2と同じである。なお、内側シリンダ部(39)の先端部の外側部分は切り欠かれており、外側部分の高さが外側シリンダ部(38)の高さと等しくなっている。

【0115】

シリンダ(40)のピストン側鏡板部(48)には、内側シリンダ部(39)の内側部分の先端面と対面する内側部分(48a)と、内側シリンダ部(39)の外側部分の先端面及び外側シリンダ部(38)の先端面と対面する外側部分(48b)とが形成されている。外側部分(48b)は、内側部分(48a)の外側に連続しており、下面に環状ピストン部(45)が立設されている。外側部分(48b)は、内側シリンダ部(39)の内側部分と外側部分の高さの差だけ、前面が内側部分(48a)より下方へ突出して、その厚みが内側部分(48a)より厚くなっている。

【0116】

外側部分(48b)には、吸入通路(68)が形成されている。吸入通路(68)は、入口側通路(68a)と出口側通路(68b)とを備えている。入口側通路(68a)には、接続部材(65)を介して吸入管(14)が接続されている。入口側通路(68a)は、シリンダ室(41,42)の径方向に延びている。出口側通路(68b)は、入口側通路(68a)に連続している。出口側通路(68b)は、シリンダ室(41,42)の高さ方向に延びている。出口側通路(68b)は、環状ピストン部(45)の基端側に跨って、外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口している。これにより、吸入管(14)からの冷媒が、吸入通路(68)を通じて外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ流入する。

【0117】

この変形例2では、吸入通路(68)を外側シリンダ部(38)及び環状ピストン部(45)と同じ高さの範囲に形成していないので、吸入通路(68)の通路面積が外側シリンダ部(38)や環状ピストン部(45)の高さの制約を受けることがない。

【0118】

また、この変形例2では、吸入通路(68)が比較的厚肉に形成された外側部分(48b)に形成されている。外側部分(48b)は、内側シリンダ部(39)の外側部分を内側部分より低くするので必然的に厚肉になる。従って、圧縮機構(20)の高さを増大させることなく、吸入通路(68)の通路面積を確保して、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体の圧力損失を低減させることができ、圧縮効率を向上させることができる。

【0119】

また、この変形例2では、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなっている。そして、外側シリンダ部(38)及び環状ピストン部(45)の高さが低くなると、通常のフロン冷媒の場合に比べて、吸入管(14)の出口からシリンダ室(41,42)へ向かう流体が流れる吸入通路の通路面積を確保することが困難であり、吸入通路における圧力損失の問題が顕著になる。この変形例2の回転式圧縮機(10)は、従来に比べて吸入通路の通路面積を大きくすることができる。従って、吸入通路における圧力損失の問題を改善する効果が大きく、圧縮効率がより大きく向上する。

【0120】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0121】

以上説明したように、本発明は、環状のシリンダ室内において環状ピストン部の内側と外側とでそれぞれ流体を圧縮する回転式圧縮機について有用である。

【符号の説明】

【0122】

5 吸入空間

10 回転式圧縮機

14 吸入管

15 ケーシング

20 圧縮機構

25 ピストン

33 回転軸

33b 偏心部

36 シリンダ側鏡板部

38 外側シリンダ部

39 内側シリンダ部

40 シリンダ

41 外側シリンダ室

41a 高圧室

41b 低圧室

42 内側シリンダ室

42a 高圧室

42b 低圧室

43 内側吸入通路

44 外側吸入通路

45 環状ピストン部

46 ブレード

48 ピストン側鏡板部

49 円筒部

59 外周側吸入通路

65 接続部材

66 区画部材

66a 外側部分

67 内側油供給手段

77 摺接部

78 突出部

80 冷媒回路

【特許請求の範囲】

【請求項1】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記シリンダ(40)が固定されて上記ピストン(25)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられて、上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)を径方向へ貫通するように形成される一方、

上記環状ピストン部(45)では、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項2】

請求項1において、

上記外側吸入通路(44)は、外側ほど上記外側シリンダ部(38)の基端寄りとなるように斜めに形成されていることを特徴とする回転式圧縮機。

【請求項3】

請求項1又は2において、

上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、

上記外側吸入通路(44)に連通するように上記外側シリンダ部(38)に嵌め込まれると共に、上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備える一方、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されるピストン側鏡板部(48)が設けられ、

上記外側シリンダ部(38)には、先端が上記ピストン側鏡板部(48)と摺接する摺接部(77)と、該摺接部(77)の外側に位置して先端が該摺接部(77)より突出して上記接続部材(65)が挿入される突出部(78)とが形成されていることを特徴とする回転式圧縮機。

【請求項4】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記圧縮機構(20)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が形成され、

上記圧縮機構(20)の環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項5】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記圧縮機構(20)の外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、

上記圧縮機構(20)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が形成されていることを特徴とする回転式圧縮機。

【請求項6】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、

上記環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項7】

請求項4乃至6の何れか1つにおいて、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)に立設されて上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成する区画部材(66)とが設けられ、

上記区画部材(66)には、上記吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が該区画部材(66)を貫通するように形成される一方、

上記外周側吸入通路(59)は、外側ほど上記区画部材(66)の基端寄りとなるように斜めに形成されていることを特徴とする回転式圧縮機。

【請求項8】

請求項4乃至6の何れか1つにおいて、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)が設けられる一方、

上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、

上記ピストン側鏡板部(48)に立設されて、上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成すると共に該吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が形成された区画部材(66)と、

上記外周側吸入通路(59)に連通するように上記区画部材(66)に外周側から嵌め込まれると共に上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備え、

上記区画部材(66)は、上記接続部材(65)が嵌め込まれる外側部分(66a)の先端が、該外側部分(66a)の内側より突出していることを特徴とする回転式圧縮機。

【請求項9】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記シリンダ(40)と上記ピストン(25)とが相対的に偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための吸入通路(68)は、上記吸入管(14)が接続されてシリンダ室(41,42)の径方向に延びる入口側通路(68a)と、該入口側通路(68a)に連続してシリンダ室(41,42)の高さ方向に延びるように形成されて上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口する出口側通路(68b)とを備えていることを特徴とする回転式圧縮機。

【請求項10】

請求項9において、

上記ピストン(25)を偏心回転運動させる回転軸(33)を備え、

上記シリンダ(40)が固定されて上記回転軸(33)が上記ピストン(25)を偏心回転運動させる一方、

上記ピストン(25)は、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)の前面側に立設されて上記回転軸(33)の偏心部(33b)が挿通される円筒状の円筒部(49)とを備えて、上記環状ピストン部(45)の高さが該円筒部(49)の高さよりも低くなっており、

上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられ、

上記シリンダ側鏡板部(36)は、上記円筒部(49)の先端面と対面する内側部分(36a)と、該内側部分(36a)の外側に連続して形成されて上記環状ピストン部(45)の先端面と対面する前面が内側部分(36a)より突出すると共に上記吸入通路(68)が形成された外側部分(36b)とを備えていることを特徴とする回転式圧縮機。

【請求項11】

請求項1乃至10の何れか1つにおいて、

冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続されて、該冷媒回路(80)に冷媒として充填された二酸化炭素を圧縮することを特徴とする回転式圧縮機。

【請求項1】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記シリンダ(40)が固定されて上記ピストン(25)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられて、上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)を径方向へ貫通するように形成される一方、

上記環状ピストン部(45)では、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項2】

請求項1において、

上記外側吸入通路(44)は、外側ほど上記外側シリンダ部(38)の基端寄りとなるように斜めに形成されていることを特徴とする回転式圧縮機。

【請求項3】

請求項1又は2において、

上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、

上記外側吸入通路(44)に連通するように上記外側シリンダ部(38)に嵌め込まれると共に、上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備える一方、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されるピストン側鏡板部(48)が設けられ、

上記外側シリンダ部(38)には、先端が上記ピストン側鏡板部(48)と摺接する摺接部(77)と、該摺接部(77)の外側に位置して先端が該摺接部(77)より突出して上記接続部材(65)が挿入される突出部(78)とが形成されていることを特徴とする回転式圧縮機。

【請求項4】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記圧縮機構(20)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が形成され、

上記圧縮機構(20)の環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項5】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを有する圧縮機構(20)を備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記圧縮機構(20)の外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、

上記圧縮機構(20)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が形成されていることを特徴とする回転式圧縮機。

【請求項6】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記ピストン(25)が固定されて上記シリンダ(40)が偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ部(38)の外側には、上記吸入管(14)を通じて低圧流体が導入される吸入空間(5)が形成される一方、

上記外側シリンダ部(38)には、上記吸入空間(5)から上記外側シリンダ室(41)の低圧室(41b)へ低圧流体を導入するための外側吸入通路(44)が該外側シリンダ部(38)の先端部を切り欠くことによって形成され、

上記環状ピストン部(45)には、上記外側シリンダ室(41)の低圧室(41b)から上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための内側吸入通路(43)が、該環状ピストン部(45)の先端部を切り欠くことによって形成されていることを特徴とする回転式圧縮機。

【請求項7】

請求項4乃至6の何れか1つにおいて、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)に立設されて上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成する区画部材(66)とが設けられ、

上記区画部材(66)には、上記吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が該区画部材(66)を貫通するように形成される一方、

上記外周側吸入通路(59)は、外側ほど上記区画部材(66)の基端寄りとなるように斜めに形成されていることを特徴とする回転式圧縮機。

【請求項8】

請求項4乃至6の何れか1つにおいて、

上記ピストン(25)には、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)が設けられる一方、

上記シリンダ(40)とピストン(25)とブレード(46)とを収容するケーシング(15)と、

上記ピストン側鏡板部(48)に立設されて、上記外側シリンダ部(38)の周囲を囲って該外側シリンダ部(38)との間に上記吸入空間(5)を形成すると共に該吸入空間(5)へ低圧流体を導入するための外周側吸入通路(59)が形成された区画部材(66)と、

上記外周側吸入通路(59)に連通するように上記区画部材(66)に外周側から嵌め込まれると共に上記ケーシング(15)の外部に突出して上記吸入管(14)が接続される管状の接続部材(65)とを備え、

上記区画部材(66)は、上記接続部材(65)が嵌め込まれる外側部分(66a)の先端が、該外側部分(66a)の内側より突出していることを特徴とする回転式圧縮機。

【請求項9】

外側シリンダ部(38)及び内側シリンダ部(39)を有して該外側シリンダ部(38)と内側シリンダ部(39)の間に環状のシリンダ室(41,42)を形成するシリンダ(40)と、

上記シリンダ(40)に対して偏心した状態で上記シリンダ室(41,42)に収納されて該シリンダ室(41,42)を外側シリンダ室(41)と内側シリンダ室(42)とに区画する環状ピストン部(45)を有するピストン(25)と、

上記シリンダ室(41,42)を高圧室(41a,42a)と低圧室(41b,42b)とに区画するブレード(46)とを備え、

上記シリンダ(40)と上記ピストン(25)とが相対的に偏心回転運動することによって、吸入管(14)を通じて上記シリンダ室内(41,42)に導入した低圧流体を圧縮する回転式圧縮機であって、

上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)へ低圧流体を導入するための吸入通路(68)は、上記吸入管(14)が接続されてシリンダ室(41,42)の径方向に延びる入口側通路(68a)と、該入口側通路(68a)に連続してシリンダ室(41,42)の高さ方向に延びるように形成されて上記外側シリンダ室(41)の低圧室(41b)及び上記内側シリンダ室(42)の低圧室(42b)に開口する出口側通路(68b)とを備えていることを特徴とする回転式圧縮機。

【請求項10】

請求項9において、

上記ピストン(25)を偏心回転運動させる回転軸(33)を備え、

上記シリンダ(40)が固定されて上記回転軸(33)が上記ピストン(25)を偏心回転運動させる一方、

上記ピストン(25)は、上記環状ピストン部(45)の基端側に配置されて上記外側シリンダ部(38)の先端面及び上記内側シリンダ部(39)の先端面と対面するピストン側鏡板部(48)と、該ピストン側鏡板部(48)の前面側に立設されて上記回転軸(33)の偏心部(33b)が挿通される円筒状の円筒部(49)とを備えて、上記環状ピストン部(45)の高さが該円筒部(49)の高さよりも低くなっており、

上記シリンダ(40)には、上記外側シリンダ部(38)及び内側シリンダ部(39)の基端側に配置されて上記環状ピストン部(45)の先端面と対面するシリンダ側鏡板部(36)が設けられ、

上記シリンダ側鏡板部(36)は、上記円筒部(49)の先端面と対面する内側部分(36a)と、該内側部分(36a)の外側に連続して形成されて上記環状ピストン部(45)の先端面と対面する前面が内側部分(36a)より突出すると共に上記吸入通路(68)が形成された外側部分(36b)とを備えていることを特徴とする回転式圧縮機。

【請求項11】

請求項1乃至10の何れか1つにおいて、

冷凍サイクルを行う冷凍装置の冷媒回路(80)に接続されて、該冷媒回路(80)に冷媒として充填された二酸化炭素を圧縮することを特徴とする回転式圧縮機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−102748(P2012−102748A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2012−34228(P2012−34228)

【出願日】平成24年2月20日(2012.2.20)

【分割の表示】特願2006−277441(P2006−277441)の分割

【原出願日】平成18年10月11日(2006.10.11)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成24年2月20日(2012.2.20)

【分割の表示】特願2006−277441(P2006−277441)の分割

【原出願日】平成18年10月11日(2006.10.11)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]