回転成形樹脂燃料タンク

【目的】内外2層構造の樹脂燃料タンクを外観性良く、しかも耐候性,低温衝撃性並びに耐ガソリン透過性を充足するように成形する。

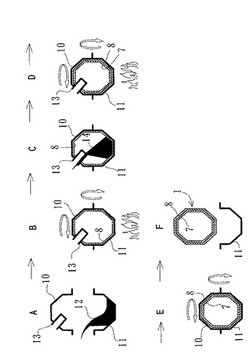

【構成】上型10と下型11の中へ外層用の樹脂材料12を投入し(A)、加熱しながら回転成形して外層8を得る(B)。その後直ちにノズル13から外層8の内側へ内層の樹脂材料14を投入し(C)、加熱しながら回転成形する(D)。さらに、冷却して(E)から製品である樹脂燃料タンク1を取り出す(F)。このとき、外層となる樹脂材料12は耐候性及び低温衝撃性に優れたポチエチレン樹脂とし、内層となる樹脂材料14は耐ガソリン透過性に優れたポリアミド樹脂とし、内層となる樹脂材料14はできるだけ低融点のものを選択する。

【構成】上型10と下型11の中へ外層用の樹脂材料12を投入し(A)、加熱しながら回転成形して外層8を得る(B)。その後直ちにノズル13から外層8の内側へ内層の樹脂材料14を投入し(C)、加熱しながら回転成形する(D)。さらに、冷却して(E)から製品である樹脂燃料タンク1を取り出す(F)。このとき、外層となる樹脂材料12は耐候性及び低温衝撃性に優れたポチエチレン樹脂とし、内層となる樹脂材料14は耐ガソリン透過性に優れたポリアミド樹脂とし、内層となる樹脂材料14はできるだけ低融点のものを選択する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、自動2輪車等の脂燃料タンクに係り、特に回転成形で多層構造にしたものに関する。

【背景技術】

【0002】

自動2輪車等のガソリン用燃料タンクを樹脂製にすることは公知である。その製法としては高密度ポリエチレン樹脂を用いたブロー成形が知られている。このようなものの一例として、異なる着色の樹脂材料を2層に積層し、これをブロー成形して内外2層構造の樹脂燃料タンクを成形したものもある(特許文献1参照)。

【特許文献1】特開平7−125665号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年、樹脂燃料タンクにおいては、耐ガソリン透過性の向上が求められている。このためには多層化することが考えられるが、上記特許文献1のようにブロー成形すると、パリソンがブローマシーンからダイキャストコアを通過して空中へ吐出される際に脈動等により肌荒れやフローマークが生じ、これが成形品の表面に現れることがある。しかも、高密度ポリエチレン樹脂は流動性が悪い上に、エアーブローが比較的低圧のため型転写性も低くなる。このため、外観を重視される自動2輪車の燃料タンクとしては不利な場合がある。そのうえ、多層化した材料をブロー成形することは、積層材料間の接着性確保のうえで高度な技術が要求され、また、自動2輪車用燃料タンクのような比較的複雑な形状はブロー成形しにくいものであり、形状的な制約が生じる場合があった。

そこで本願は、ブロー成形によらず、外観性に優れた多層構造の樹脂燃料タンクを得ることを、目的とする。

【課題を解決するための手段】

【0004】

上記課題を解決するため本願の回転成形樹脂燃料タンクに係る請求項1の発明は、少なくとも内外2層を有する樹脂燃料タンクにおいて、

各層をそれぞれ異なる樹脂を用いて同一型内で回転成形することにより多層構造にしたことを特徴とする。

【0005】

請求項2の発明は上記請求項1において、前記外層は、耐候性及び低温衝撃性に優れた樹脂からなり、前記内層は、耐ガソリン透過性に優れた樹脂からなることを特徴とする。

【0006】

請求項3の発明は上記請求項1において、前記外層がポリエチレン樹脂であり、前記内層がポリアミド樹脂又はポリエチレン樹脂とポリアミド樹脂の共重合体であることを特徴とする。

【0007】

請求項4の発明は上記請求項1において、前記内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものにしたことを特徴とする。

【0008】

請求項5の発明は上記請求項1において、前記内外2層の間に中間層を有する3層構造とし、前記外層を耐候性及び低温衝撃性に優れた樹脂とし、前記内層を耐ガソリン透過性に優れた樹脂にするとともに、前記中間層を前記内外層の双方と接着性の良い樹脂としたことを特徴とする。

【0009】

請求項6の発明は上記請求項5において、 前記外層がポリエチレン樹脂であり、前記内層がフッ素樹脂であり、前記中間層がポリアミド系樹脂であることを特徴とする。ここで上記ポリアミド系樹脂には、ポリアミド樹脂とポリエチレン樹脂との共重合体を含むものとする。

【発明の効果】

【0010】

請求項1の発明によれば、粉状体樹脂を用いた回転成形により樹脂燃料タンクを成形するので、ブロー成形のような樹脂材料の吐出工程が存在しないため、フローマーク等の外観を損なう現象が生じず、しかも型転写性も良好であるから、外観性に優れた樹脂燃料タンクを得ることができる。また、複雑形状の成形も自在であるから、形状の自由度が高くなる。

【0011】

そのうえ、少なくとも、内層と外層を有する多層構造の樹脂燃料タンクを得るため、これらの各層をそれぞれ異なる樹脂を用いて同一型内で回転成形することにより多層構造の樹脂燃料タンクを成形できる。しかも内外の層をそれぞれ回転成形することにより、内外層間の接着性を高めることができる。

【0012】

請求項2の発明によれば、外層に耐候性及び低温衝撃性に優れた樹脂を選択し、内層に耐ガソリン透過性に優れた樹脂を選択したので、樹脂燃料タンクに要求される外観性、低温衝撃性並びに耐ガソリン透過性を、内外各層の物性で補完することができ、単層樹脂では実現できない上記各物性を充足した樹脂燃料タンクを形成できる。

【0013】

請求項3によれば、外層を耐候性及び低温衝撃性に優れて比較的安価であるが耐ガソリン透過性に劣るポリエチレン樹脂とし、内層を耐ガソリン透過性に優れているが耐候性及び低温衝撃性に劣り材料コストも高いポリアミド樹脂又はこれとポリエチレン樹脂との共重合体としたので、これらの樹脂の特性を補完的に利用して、樹脂燃料タンク全体の性能を良好なものにすることできる。また、内層をポリアミド樹脂とポリエチレン樹脂との共重合体にした場合は、ポリエチレン樹脂製外層との結合が強固になる。

【0014】

請求項4の発明によれば、内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものとし、加熱しにくい内層側を比較的低い温度で成形できるようにしたので、多層構造の樹脂燃料タンクを回転成形することが容易となる。

【0015】

請求項5の発明によれば、内外2層の間に中間層を有する3層構造とし、外層を耐候性及び低温衝撃性に優れた樹脂とし、内層を耐ガソリン透過性に優れた樹脂にするとともに、中間層を内外層の双方と接着性の良い樹脂としたので、多層間における結合をより強力にすることができる。

【0016】

請求項6の発明によれば、外層をポリエチレン樹脂、内層をフッ素樹脂、中間層をポリアミド系樹脂としたので、外層のポリエチレン樹脂による高外観性、内層のフッ素樹脂による耐ガソリン透過性を確保できるとともに、中間層のポリアミド系樹脂により、内外層間の結合を強化でき、そのうえ中間層のポリアミド系樹脂は内層のフッ素樹脂による耐ガソリン透過性を補い、樹脂燃料タンク全体の耐ガソリン透過性をより向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下、図面に基づいて一実施形態を説明する。図1は本願発明の適用された自動2輪車のガソリン用樹脂燃料タンクの断面である。この樹脂燃料タンク1は全体として容器状に形成され、底部2の中央には、略逆U字状の溝部3が前後方向に形成された比較的複雑形状をなす。溝部3には図示省略の車体フレームが入るようになっている。また、上部4には燃料注入口5,底部2には排出パイプ6が一体に設けられる。

【0018】

図の拡大部に示すように、樹脂燃料タンク1は内層7及び外層8の内外2層構造をなす。内層7は耐ガソリン透過性に優れた樹脂からなり、例えばポリアミド樹脂もしくはポリエチレン樹脂とポリアミド樹脂の共重合体が用いられる。以下の説明ではポリアミド樹脂単独の例とし、共重合体については後述する。

外層8は耐候性及び低温衝撃性に優れた樹脂からなり、例えば、ポリエチレン樹脂が用いられる。

【0019】

内層7に用いるポリアミド樹脂の融点は、一般的に外層8に使用されるポリエチレン樹脂よりも高いため、できるだけ融点が低くなるようまものが選択される。この目的では、ポリアミド樹脂のうち比較的融点が低いポリアミド12を選択することが好ましい。

【0020】

この樹脂燃料タンク1は公知の回転成形により成形される。図2は、樹脂燃料タンク1の回転成形方法を概略的に示す。まずAは外層用の材料投入工程であり、上下分割される上型10及び下型11の内側へ外層8用の樹脂材料12を投入する。上型10,下型11の内面は樹脂燃料タンク1の外形に一致している。また上型10にはノズル13が設けられている。

【0021】

Bは加熱工程であり、型閉めされた上型10,下型11を加熱炉等に入れて、樹脂材料12の融点程度まで加熱しながら2軸回転させる。この際360°満遍なく回転させることが重要である。これにより、樹脂材料12は溶融して上型10,下型11の内面に付着し、外層8を形成する。このとき、回転成形であるから複雑形状でも正確に成形される。加熱温度と加熱時間を調整することにより、外層8の肉厚を自在に調整できる。

【0022】

Cは内層用の材料投入工程である。B工程において外層8を成形した後、直ちにノズル13から上型10,下型11内に成形されている外層8の内側へ内層7用の樹脂材料14を投入する。

【0023】

Dは加熱工程であり、B工程同様に加熱する。このとき、加熱温度は内層7用の樹脂材料であるポリアミド樹脂12の融点程度であり、この融点は同系列のポリアミド樹脂のうちより低温である。したがって、外層8の内側となって比較的高温まで加熱しにくい状態であっても、内層7用の樹脂材料を十分に溶融させて、外層8の内側へ付着させることにより内層7を外層8へ一体化させて形成することができ、成形性が良好になる。

【0024】

Eは冷却工程であり、上型10,下型11を2軸回転させながら、内層7及び外層8を十分に冷却・固化させる。

【0025】

Fは製品取り出し工程であり、上型10と下型11を分離して型開きし、樹脂燃料タンク1を取り出す。なお、この段階の樹脂燃料タンク1は最終製品ではなく、この後からバリ取り等の必要な仕上げ処理を行う。また、必要に応じて塗装等も行うことができる。

【0026】

このように、本願によれば、回転成形により内層7と外層8からなる内外2層構造の樹脂燃料タンク1を成形するので、ブロー成形時のような外観不良が生じない。すなわち外層8を形成するポリエチレン樹脂は粉状体を回転成形するから、ブロー成形のような吐出工程が無いため、フローマークや肌荒れ等の外観不良が生じない。また、ブロー成形用のものと比べて流動性が良いので型転写性も良好となる。

【0027】

このため、成形品は、十分に使用に耐える外観となり、しかも光沢のあるものとなる。このため、高光沢及び高外観の製品となり、シートとハンドルの間に配置されて人目に付きやすい外装タンクとして外観性を重視される自動2輪車等の樹脂燃料タンクとして特に有利である。

【0028】

また、多層構造であっても、複雑形状を自在に成形できる。しかも内層7と外層8の間は2段の回転成形により接着性が高くなる。そのうえ、加熱中に内層7と外層8の間で共重合反応が生じるため、さらに結合力を高めて耐久性を向上できる。

【0029】

回転成形される内層7及び外層8の樹脂材料は粉状体であるが、この粒径をできるだけ小さくし、かつ粒径のバラツキを少なくすることにより、2段の回転成形において、内層7と外層8の各樹脂間の共重合体を得やすくすることができる。

【0030】

また、使用できる樹脂は上記のものに限定されず、上述した選定条件を満足すれば各種の熱可塑性樹脂などが適宜選択可能である。さらに、内層7及び外層8の肉厚並びに両層間の肉厚比重は、要求される低温衝撃性や耐ガソリン透過性によって定まり、この肉厚調整は回転成形の条件によって自由に調整できる。

【0031】

そのうえ、ノズル13を設けたので、中空状に形成された外層8を破ってその内側へ樹脂材料14を容易に投入できる。ノズル13は製品の外観に影響しない位置、例えば燃料注入口5を利用することが好ましい。

【0032】

内層7を前述したようにポリエチレン樹脂とポリアミド樹脂の共重合体とすることができる。ポリエチレン樹脂は耐候性及び低温衝撃性に優れて比較的安価であるが、耐ガソリン透過性に劣る。一方、ポリアミド樹脂は耐ガソリン透過性に優れているが、耐候性及び低温衝撃性に劣り、材料コストも高い。したがって、これらの樹脂は、樹脂燃料タンクを構成する材料として補完性を有する。

【0033】

そこで、ポリエチレン樹脂とポリアミド樹脂の共重合体を内層7に用いれば、樹脂燃料タンク全体の低温衝撃性と耐ガソリン透過性を向上させることができる。この場合は、ポリエチレン樹脂とポリアミド樹脂の混合体を用い、回転成形によって共重合化する。このとき混合比を調整することにより、内層7の物性を自由にコントロールできる。また、外層8のポリエチレン樹脂と共通する成分を有するので、内外層間の結合を強化できる。

【0034】

また、内外2層にとどまらず、さらに多層にすることもできる。この場合には、形成する層の数だけ多段階に回転成形すればよい。このような例を、図3に示す。この図は図1の樹脂タンク1を3層構造に回転成形したものにつき、その一部を図1中の拡大断面と同様に示したものであり、内層17と外層18の間に中間層19を有する。外層18を耐候性及び低温衝撃性に優れた樹脂とし、内層17を耐ガソリン透過性に優れた樹脂にするとともに、中間層19を内外層の双方と接着性の良い樹脂としてもよい。

【0035】

このような構造に使用する樹脂として、外層18がポリエチレン樹脂であり、

内層17がフッ素樹脂であり、中間層19がポリアミド樹脂である組合せとしても良い。この場合、内層17のフッ素樹脂は耐ガソリン透過性に優れている。特にフッ素樹脂のうちETFE(エチレン・テトラフルオロエチレン共重合体)を用いればガソホールの透過性にも優れたものとなる。

【0036】

中間層19のポリアミド樹脂は、外層18のポリエチレン樹脂及び内層17のフッ素樹脂の双方に対する接着性が良好であり、これら3層の結合を強固にすることができる。しかも、中間層19のポリアミド樹脂自体も耐ガソリン透過性に優れているから、樹脂燃料タンク全体の耐ガソリン透過性を向上させることができる。

【0037】

また、中間層19をポリエチレン樹脂とポリアミド樹脂の共重合体を含むポリアミド系樹脂とすることができる。このようにすれば、ポリエチレン樹脂等の物性を自由に追加することができ、内外層間の結合をさらに強化することもできる。

【0038】

なお、この樹脂燃料タンクの自動2輪車における配置は特に限定されず、例えば、床下タンク等として用いるものでも良い。図4は床下タンクの一例に係る概略図であり、この樹脂燃料タンク20は上部21、下部22及び周囲の取付フランジ23等を一体に回転成形された中空樹脂製のものであり、中空部を囲む外殻部分は前記同様に内層27及び外層28を有する2層構造になっている。この樹脂燃料タンク20は図1に示したような車体フレームを跨いで支持されるものではなく、スクータ型車両等の床下へ配置されるよう略扁平形状をなし、取付フランジ23にて車体側へ取付支持される。本願発明に係る回転成形によれば、このような形式の樹脂燃料タンク20でも容易に回転成形することができる。なお、この樹脂燃料タンク20を3層以上の多層構造にすることは前記同様自由にできる。さらに、この樹脂燃料タンクの使用対象は自動2輪車のみならず、バギー車や種々の汎用車両等が適宜可能である。

【図面の簡単な説明】

【0039】

【図1】本願発明の対象となる自動2輪車用燃料タンクの概略断面図

【図2】本願発明における回転成形方法を説明する工程図

【図3】3層構造の例を示す部分拡大断面図

【図4】床下タンクの例を一部破断して示す概略図

【符号の説明】

【0040】

1:樹脂燃料タンク、2:底部、7:内層、8:外層、10:上型、11:下型、12:樹脂材料、13:ノズル、17:内層、18:外層、19:中間層、20:樹脂燃料タンク、27:内層、28:外層

【技術分野】

【0001】

この発明は、自動2輪車等の脂燃料タンクに係り、特に回転成形で多層構造にしたものに関する。

【背景技術】

【0002】

自動2輪車等のガソリン用燃料タンクを樹脂製にすることは公知である。その製法としては高密度ポリエチレン樹脂を用いたブロー成形が知られている。このようなものの一例として、異なる着色の樹脂材料を2層に積層し、これをブロー成形して内外2層構造の樹脂燃料タンクを成形したものもある(特許文献1参照)。

【特許文献1】特開平7−125665号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

近年、樹脂燃料タンクにおいては、耐ガソリン透過性の向上が求められている。このためには多層化することが考えられるが、上記特許文献1のようにブロー成形すると、パリソンがブローマシーンからダイキャストコアを通過して空中へ吐出される際に脈動等により肌荒れやフローマークが生じ、これが成形品の表面に現れることがある。しかも、高密度ポリエチレン樹脂は流動性が悪い上に、エアーブローが比較的低圧のため型転写性も低くなる。このため、外観を重視される自動2輪車の燃料タンクとしては不利な場合がある。そのうえ、多層化した材料をブロー成形することは、積層材料間の接着性確保のうえで高度な技術が要求され、また、自動2輪車用燃料タンクのような比較的複雑な形状はブロー成形しにくいものであり、形状的な制約が生じる場合があった。

そこで本願は、ブロー成形によらず、外観性に優れた多層構造の樹脂燃料タンクを得ることを、目的とする。

【課題を解決するための手段】

【0004】

上記課題を解決するため本願の回転成形樹脂燃料タンクに係る請求項1の発明は、少なくとも内外2層を有する樹脂燃料タンクにおいて、

各層をそれぞれ異なる樹脂を用いて同一型内で回転成形することにより多層構造にしたことを特徴とする。

【0005】

請求項2の発明は上記請求項1において、前記外層は、耐候性及び低温衝撃性に優れた樹脂からなり、前記内層は、耐ガソリン透過性に優れた樹脂からなることを特徴とする。

【0006】

請求項3の発明は上記請求項1において、前記外層がポリエチレン樹脂であり、前記内層がポリアミド樹脂又はポリエチレン樹脂とポリアミド樹脂の共重合体であることを特徴とする。

【0007】

請求項4の発明は上記請求項1において、前記内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものにしたことを特徴とする。

【0008】

請求項5の発明は上記請求項1において、前記内外2層の間に中間層を有する3層構造とし、前記外層を耐候性及び低温衝撃性に優れた樹脂とし、前記内層を耐ガソリン透過性に優れた樹脂にするとともに、前記中間層を前記内外層の双方と接着性の良い樹脂としたことを特徴とする。

【0009】

請求項6の発明は上記請求項5において、 前記外層がポリエチレン樹脂であり、前記内層がフッ素樹脂であり、前記中間層がポリアミド系樹脂であることを特徴とする。ここで上記ポリアミド系樹脂には、ポリアミド樹脂とポリエチレン樹脂との共重合体を含むものとする。

【発明の効果】

【0010】

請求項1の発明によれば、粉状体樹脂を用いた回転成形により樹脂燃料タンクを成形するので、ブロー成形のような樹脂材料の吐出工程が存在しないため、フローマーク等の外観を損なう現象が生じず、しかも型転写性も良好であるから、外観性に優れた樹脂燃料タンクを得ることができる。また、複雑形状の成形も自在であるから、形状の自由度が高くなる。

【0011】

そのうえ、少なくとも、内層と外層を有する多層構造の樹脂燃料タンクを得るため、これらの各層をそれぞれ異なる樹脂を用いて同一型内で回転成形することにより多層構造の樹脂燃料タンクを成形できる。しかも内外の層をそれぞれ回転成形することにより、内外層間の接着性を高めることができる。

【0012】

請求項2の発明によれば、外層に耐候性及び低温衝撃性に優れた樹脂を選択し、内層に耐ガソリン透過性に優れた樹脂を選択したので、樹脂燃料タンクに要求される外観性、低温衝撃性並びに耐ガソリン透過性を、内外各層の物性で補完することができ、単層樹脂では実現できない上記各物性を充足した樹脂燃料タンクを形成できる。

【0013】

請求項3によれば、外層を耐候性及び低温衝撃性に優れて比較的安価であるが耐ガソリン透過性に劣るポリエチレン樹脂とし、内層を耐ガソリン透過性に優れているが耐候性及び低温衝撃性に劣り材料コストも高いポリアミド樹脂又はこれとポリエチレン樹脂との共重合体としたので、これらの樹脂の特性を補完的に利用して、樹脂燃料タンク全体の性能を良好なものにすることできる。また、内層をポリアミド樹脂とポリエチレン樹脂との共重合体にした場合は、ポリエチレン樹脂製外層との結合が強固になる。

【0014】

請求項4の発明によれば、内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものとし、加熱しにくい内層側を比較的低い温度で成形できるようにしたので、多層構造の樹脂燃料タンクを回転成形することが容易となる。

【0015】

請求項5の発明によれば、内外2層の間に中間層を有する3層構造とし、外層を耐候性及び低温衝撃性に優れた樹脂とし、内層を耐ガソリン透過性に優れた樹脂にするとともに、中間層を内外層の双方と接着性の良い樹脂としたので、多層間における結合をより強力にすることができる。

【0016】

請求項6の発明によれば、外層をポリエチレン樹脂、内層をフッ素樹脂、中間層をポリアミド系樹脂としたので、外層のポリエチレン樹脂による高外観性、内層のフッ素樹脂による耐ガソリン透過性を確保できるとともに、中間層のポリアミド系樹脂により、内外層間の結合を強化でき、そのうえ中間層のポリアミド系樹脂は内層のフッ素樹脂による耐ガソリン透過性を補い、樹脂燃料タンク全体の耐ガソリン透過性をより向上させることができる。

【発明を実施するための最良の形態】

【0017】

以下、図面に基づいて一実施形態を説明する。図1は本願発明の適用された自動2輪車のガソリン用樹脂燃料タンクの断面である。この樹脂燃料タンク1は全体として容器状に形成され、底部2の中央には、略逆U字状の溝部3が前後方向に形成された比較的複雑形状をなす。溝部3には図示省略の車体フレームが入るようになっている。また、上部4には燃料注入口5,底部2には排出パイプ6が一体に設けられる。

【0018】

図の拡大部に示すように、樹脂燃料タンク1は内層7及び外層8の内外2層構造をなす。内層7は耐ガソリン透過性に優れた樹脂からなり、例えばポリアミド樹脂もしくはポリエチレン樹脂とポリアミド樹脂の共重合体が用いられる。以下の説明ではポリアミド樹脂単独の例とし、共重合体については後述する。

外層8は耐候性及び低温衝撃性に優れた樹脂からなり、例えば、ポリエチレン樹脂が用いられる。

【0019】

内層7に用いるポリアミド樹脂の融点は、一般的に外層8に使用されるポリエチレン樹脂よりも高いため、できるだけ融点が低くなるようまものが選択される。この目的では、ポリアミド樹脂のうち比較的融点が低いポリアミド12を選択することが好ましい。

【0020】

この樹脂燃料タンク1は公知の回転成形により成形される。図2は、樹脂燃料タンク1の回転成形方法を概略的に示す。まずAは外層用の材料投入工程であり、上下分割される上型10及び下型11の内側へ外層8用の樹脂材料12を投入する。上型10,下型11の内面は樹脂燃料タンク1の外形に一致している。また上型10にはノズル13が設けられている。

【0021】

Bは加熱工程であり、型閉めされた上型10,下型11を加熱炉等に入れて、樹脂材料12の融点程度まで加熱しながら2軸回転させる。この際360°満遍なく回転させることが重要である。これにより、樹脂材料12は溶融して上型10,下型11の内面に付着し、外層8を形成する。このとき、回転成形であるから複雑形状でも正確に成形される。加熱温度と加熱時間を調整することにより、外層8の肉厚を自在に調整できる。

【0022】

Cは内層用の材料投入工程である。B工程において外層8を成形した後、直ちにノズル13から上型10,下型11内に成形されている外層8の内側へ内層7用の樹脂材料14を投入する。

【0023】

Dは加熱工程であり、B工程同様に加熱する。このとき、加熱温度は内層7用の樹脂材料であるポリアミド樹脂12の融点程度であり、この融点は同系列のポリアミド樹脂のうちより低温である。したがって、外層8の内側となって比較的高温まで加熱しにくい状態であっても、内層7用の樹脂材料を十分に溶融させて、外層8の内側へ付着させることにより内層7を外層8へ一体化させて形成することができ、成形性が良好になる。

【0024】

Eは冷却工程であり、上型10,下型11を2軸回転させながら、内層7及び外層8を十分に冷却・固化させる。

【0025】

Fは製品取り出し工程であり、上型10と下型11を分離して型開きし、樹脂燃料タンク1を取り出す。なお、この段階の樹脂燃料タンク1は最終製品ではなく、この後からバリ取り等の必要な仕上げ処理を行う。また、必要に応じて塗装等も行うことができる。

【0026】

このように、本願によれば、回転成形により内層7と外層8からなる内外2層構造の樹脂燃料タンク1を成形するので、ブロー成形時のような外観不良が生じない。すなわち外層8を形成するポリエチレン樹脂は粉状体を回転成形するから、ブロー成形のような吐出工程が無いため、フローマークや肌荒れ等の外観不良が生じない。また、ブロー成形用のものと比べて流動性が良いので型転写性も良好となる。

【0027】

このため、成形品は、十分に使用に耐える外観となり、しかも光沢のあるものとなる。このため、高光沢及び高外観の製品となり、シートとハンドルの間に配置されて人目に付きやすい外装タンクとして外観性を重視される自動2輪車等の樹脂燃料タンクとして特に有利である。

【0028】

また、多層構造であっても、複雑形状を自在に成形できる。しかも内層7と外層8の間は2段の回転成形により接着性が高くなる。そのうえ、加熱中に内層7と外層8の間で共重合反応が生じるため、さらに結合力を高めて耐久性を向上できる。

【0029】

回転成形される内層7及び外層8の樹脂材料は粉状体であるが、この粒径をできるだけ小さくし、かつ粒径のバラツキを少なくすることにより、2段の回転成形において、内層7と外層8の各樹脂間の共重合体を得やすくすることができる。

【0030】

また、使用できる樹脂は上記のものに限定されず、上述した選定条件を満足すれば各種の熱可塑性樹脂などが適宜選択可能である。さらに、内層7及び外層8の肉厚並びに両層間の肉厚比重は、要求される低温衝撃性や耐ガソリン透過性によって定まり、この肉厚調整は回転成形の条件によって自由に調整できる。

【0031】

そのうえ、ノズル13を設けたので、中空状に形成された外層8を破ってその内側へ樹脂材料14を容易に投入できる。ノズル13は製品の外観に影響しない位置、例えば燃料注入口5を利用することが好ましい。

【0032】

内層7を前述したようにポリエチレン樹脂とポリアミド樹脂の共重合体とすることができる。ポリエチレン樹脂は耐候性及び低温衝撃性に優れて比較的安価であるが、耐ガソリン透過性に劣る。一方、ポリアミド樹脂は耐ガソリン透過性に優れているが、耐候性及び低温衝撃性に劣り、材料コストも高い。したがって、これらの樹脂は、樹脂燃料タンクを構成する材料として補完性を有する。

【0033】

そこで、ポリエチレン樹脂とポリアミド樹脂の共重合体を内層7に用いれば、樹脂燃料タンク全体の低温衝撃性と耐ガソリン透過性を向上させることができる。この場合は、ポリエチレン樹脂とポリアミド樹脂の混合体を用い、回転成形によって共重合化する。このとき混合比を調整することにより、内層7の物性を自由にコントロールできる。また、外層8のポリエチレン樹脂と共通する成分を有するので、内外層間の結合を強化できる。

【0034】

また、内外2層にとどまらず、さらに多層にすることもできる。この場合には、形成する層の数だけ多段階に回転成形すればよい。このような例を、図3に示す。この図は図1の樹脂タンク1を3層構造に回転成形したものにつき、その一部を図1中の拡大断面と同様に示したものであり、内層17と外層18の間に中間層19を有する。外層18を耐候性及び低温衝撃性に優れた樹脂とし、内層17を耐ガソリン透過性に優れた樹脂にするとともに、中間層19を内外層の双方と接着性の良い樹脂としてもよい。

【0035】

このような構造に使用する樹脂として、外層18がポリエチレン樹脂であり、

内層17がフッ素樹脂であり、中間層19がポリアミド樹脂である組合せとしても良い。この場合、内層17のフッ素樹脂は耐ガソリン透過性に優れている。特にフッ素樹脂のうちETFE(エチレン・テトラフルオロエチレン共重合体)を用いればガソホールの透過性にも優れたものとなる。

【0036】

中間層19のポリアミド樹脂は、外層18のポリエチレン樹脂及び内層17のフッ素樹脂の双方に対する接着性が良好であり、これら3層の結合を強固にすることができる。しかも、中間層19のポリアミド樹脂自体も耐ガソリン透過性に優れているから、樹脂燃料タンク全体の耐ガソリン透過性を向上させることができる。

【0037】

また、中間層19をポリエチレン樹脂とポリアミド樹脂の共重合体を含むポリアミド系樹脂とすることができる。このようにすれば、ポリエチレン樹脂等の物性を自由に追加することができ、内外層間の結合をさらに強化することもできる。

【0038】

なお、この樹脂燃料タンクの自動2輪車における配置は特に限定されず、例えば、床下タンク等として用いるものでも良い。図4は床下タンクの一例に係る概略図であり、この樹脂燃料タンク20は上部21、下部22及び周囲の取付フランジ23等を一体に回転成形された中空樹脂製のものであり、中空部を囲む外殻部分は前記同様に内層27及び外層28を有する2層構造になっている。この樹脂燃料タンク20は図1に示したような車体フレームを跨いで支持されるものではなく、スクータ型車両等の床下へ配置されるよう略扁平形状をなし、取付フランジ23にて車体側へ取付支持される。本願発明に係る回転成形によれば、このような形式の樹脂燃料タンク20でも容易に回転成形することができる。なお、この樹脂燃料タンク20を3層以上の多層構造にすることは前記同様自由にできる。さらに、この樹脂燃料タンクの使用対象は自動2輪車のみならず、バギー車や種々の汎用車両等が適宜可能である。

【図面の簡単な説明】

【0039】

【図1】本願発明の対象となる自動2輪車用燃料タンクの概略断面図

【図2】本願発明における回転成形方法を説明する工程図

【図3】3層構造の例を示す部分拡大断面図

【図4】床下タンクの例を一部破断して示す概略図

【符号の説明】

【0040】

1:樹脂燃料タンク、2:底部、7:内層、8:外層、10:上型、11:下型、12:樹脂材料、13:ノズル、17:内層、18:外層、19:中間層、20:樹脂燃料タンク、27:内層、28:外層

【特許請求の範囲】

【請求項1】

少なくとも内外2層を有する樹脂タンクにおいて、

内層と外層をそれぞれ異なる樹脂を用いて回転成形したことを特徴とする回転成形樹脂タンク。

【請求項2】

前記外層は、耐候性及び低温衝撃性に優れた樹脂からなり、前記内層は、耐ガソリン透過性に優れた樹脂からなることを特徴とする請求項1の回転成形樹脂タンク。

【請求項3】

前記外層がポリエチレン樹脂であり、前記内層がポリアミド樹脂又はポリエチレン樹脂とポリアミド樹脂の共重合体であることを特徴とする請求項2の回転成形樹脂タンク。

【請求項4】

前記内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものにしたことを特徴とする請求項1の回転成形樹脂タンク。

【請求項5】

前記内外2層の間に中間層を有する3層構造とし、前記外層を耐候性及び低温衝撃性に優れた樹脂とし、前記内層を耐ガソリン透過性に優れた樹脂にするとともに、前記中間層を前記内外層の双方と接着性の良い樹脂としたことを特徴とする請求項1の回転成形樹脂タンク。

【請求項6】

前記外層がポリエチレン樹脂であり、前記内層がフッ素樹脂であり、前記中間層がポリアミド系樹脂であることを特徴とする請求項5の回転成形樹脂タンク。

【請求項1】

少なくとも内外2層を有する樹脂タンクにおいて、

内層と外層をそれぞれ異なる樹脂を用いて回転成形したことを特徴とする回転成形樹脂タンク。

【請求項2】

前記外層は、耐候性及び低温衝撃性に優れた樹脂からなり、前記内層は、耐ガソリン透過性に優れた樹脂からなることを特徴とする請求項1の回転成形樹脂タンク。

【請求項3】

前記外層がポリエチレン樹脂であり、前記内層がポリアミド樹脂又はポリエチレン樹脂とポリアミド樹脂の共重合体であることを特徴とする請求項2の回転成形樹脂タンク。

【請求項4】

前記内層樹脂を、その同一系統の樹脂材料のうち融点がより低いものにしたことを特徴とする請求項1の回転成形樹脂タンク。

【請求項5】

前記内外2層の間に中間層を有する3層構造とし、前記外層を耐候性及び低温衝撃性に優れた樹脂とし、前記内層を耐ガソリン透過性に優れた樹脂にするとともに、前記中間層を前記内外層の双方と接着性の良い樹脂としたことを特徴とする請求項1の回転成形樹脂タンク。

【請求項6】

前記外層がポリエチレン樹脂であり、前記内層がフッ素樹脂であり、前記中間層がポリアミド系樹脂であることを特徴とする請求項5の回転成形樹脂タンク。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−95928(P2006−95928A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−286112(P2004−286112)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]