回転検出装置

【課題】回転検出装置の組立作業性を向上させることにある。

【解決手段】外周側にコイルが巻装される略円筒形状のボビン21と、ボビン21の軸心に嵌入される鉄心コア23と、鉄心コア23を磁化させるマグネットとを有するパルサ13であって、ボビン21の端部21aには一対のターミナル28a,28bがインサートモールドされている。一対のターミナル28a,28bは、コイル接続部30と、リード線接続部31と、コイル接続部30とリード線接続部31とを連結する連結部29とを備えている。コイル接続部30にはコイルの両端に設けられた撚り線部33a,33bが電気的に接続され、リード線接続部31にはリード線の一端が電気的に接続されており、これらコイル接続部30とリード線接続部31とが平面状に形成されている。

【解決手段】外周側にコイルが巻装される略円筒形状のボビン21と、ボビン21の軸心に嵌入される鉄心コア23と、鉄心コア23を磁化させるマグネットとを有するパルサ13であって、ボビン21の端部21aには一対のターミナル28a,28bがインサートモールドされている。一対のターミナル28a,28bは、コイル接続部30と、リード線接続部31と、コイル接続部30とリード線接続部31とを連結する連結部29とを備えている。コイル接続部30にはコイルの両端に設けられた撚り線部33a,33bが電気的に接続され、リード線接続部31にはリード線の一端が電気的に接続されており、これらコイル接続部30とリード線接続部31とが平面状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転軸の回転を検出するための回転検出装置に関する。

【背景技術】

【0002】

従来、自動二輪車のエンジンケースには、クランクシャフトの回転を検出するための回転検出装置としてのパルサ(クランクパルサ)が取り付けられている。パルサは、クランクシャフトと一体に回転する被検出体に対向して配置されており、被検出体の回転に基づいてエンジン制御装置に点火信号を出力する。このパルサからの点火信号により、エンジン制御装置はクランクシャフトの回転角度や回転速度を検出し、エンジンの点火時期制御などを行っている。

【0003】

パルサは、コイルが巻装される樹脂製のボビンと、ボビンの軸心に嵌入されるコアと、コアを磁化させるマグネットと、ボビンを収容する収容ケースとを有しており、被検出体に対して軸方向に対向させた状態でエンジンケースに固定されている。一方、クランクシャフトと一体に回転する被検出体は磁性材料により形成されており、パルサに向けて突出する複数の突起部が回転方向に等間隔に設けられている。この複数の突起部が被検出体の回転に伴ってパルサの前を通過することにより、コイルを貫通する磁束密度が周期的に変化し、その磁束密度の変化に応じてコイルに誘電起電力が生じる。コイルの両端はエンジン制御装置にそれぞれ接続されており、コイルに生じる誘電起電力に応じてパルサからエンジン制御装置に点火信号が出力される。

【0004】

例えば、特許文献1には、車両用エンジンに組み付けられた磁石発電機(ACジェネレータ)にパルサを取り付け、磁石発電機の回転子の回転を検出するようにした技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−166464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、コイルが巻装されたボビンを収容ケースに組み付ける際には、コイルの外周面に不織布テープ等を巻き付けるようにしている。従来のパルサにおいては、このテーピング上に基板を接着し、コイルの両端に設けられた撚り線とエンジン制御装置に接続された一対のリード線とをそれぞれ接続した状態で、その接続部を基板上でハンダ固定していた。

【0007】

このように、撚り線とリード線との接続部がハンダ付けされる基板が略円筒形状のコイルの側面に接着されているため、基板がコイルの側面に沿って湾曲されて配置されている。したがって、撚り線とリード線との接続部を基板上でハンダ付けしづらく、作業効率が悪かった。

【0008】

また、撚り線やリード線が基板から浮いた状態でハンダ固定されていると撚り線やリード線の断線の原因となるため、撚り線をリード線に巻き付けて撚り線とリード線とを接続し、その接続部を基板上に押し付けた状態でハンダ付け作業を行う必要があった。そのため、作業熟練者でないと、ハンダ付け作業が困難となっていた。

【0009】

本発明の目的は、回転検出装置の組立作業性を向上させることにある。

【課題を解決するための手段】

【0010】

本発明の回転検出装置は、回転軸と一体に回転する被検出体に対向して配置され、前記被検出体の回転に基づいて、前記回転軸の回転を制御する制御装置に信号を出力する回転検出装置であって、軸心にコアが嵌入される略円筒形状の樹脂製のボビンと、前記ボビンの外周に巻装されるコイルと、一端が前記制御装置に接続される一対のリード線と、インサート成形により前記ボビンに固定され、前記コイルの両端がそれぞれ接続されるコイル接続部、前記一対のリード線の他端がそれぞれ接続されるリード線接続部、および前記コイル接続部と前記リード線接続部とを連結する連結部を備えた導電材料からなる一対のターミナルと、前記ボビンを収容する収容ケースと、前記収容ケースに取り付けられ、前記コアを磁化させるマグネットとを有し、前記コイル接続部および前記リード線接続部が平面状に形成されていることを特徴とする。

【0011】

本発明の回転検出装置は、前記ボビンの径方向外側へそれぞれ突出する一対の前記コイル接続部と一対の前記リード線接続部とのいずれか一方が挿入される一方の切り欠き部と、いずれか他方が挿入される他方の切り欠き部とを前記収容ケースに形成し、前記一方の切り欠き部は一対の前記コイル接続部と一対の前記リード線接続部との一方のみを挿入可能な形状に形成されていることを特徴とする。

【0012】

本発明の回転検出装置は、前記ボビンは前記収容ケースに軸方向一端側から挿入され、前記収容ケースの軸方向他端側の端部に設けられた突出部に突き当てられて前記収容ケースに組み付けられることを特徴とする。

【発明の効果】

【0013】

本発明によれば、インサート成形によりボビンに固定されたターミナルに対して、コイルの両端およびリード線の他端を接続するようにしたので、ターミナルが安定した状態でハンダ付けを行うことができ、ハンダ付けの作業性を向上させることができる。さらに、コイル接続部やリード線接続部を平面状に形成するようにしたので、平面に対してハンダ付けすることとなり、ハンダ付けの作業性を向上させることができ、ひいては回転検出装置の組立作業性を向上させることができる。

【0014】

また、コイル接続部とリード線接続部とを連結部を介して連結するようにしたので、コイル接続部やリード線接続部の位置を任意に設定可能となり、コイル接続部とリード線接続部とを相互に離間させて配置することができる。これにより、コイルの両端とリード線の一端とを別々にハンダ付けすることが可能となり、ハンダ付けの作業性を向上させることができ、ひいては回転検出装置の組立作業性を向上させることができる。

【0015】

本発明によれば、一対のコイル接続部と一対のリード線接続部とのうち一方のみを挿入可能な形状に一方の切り欠き部を形成するようにしたので、ボビンを逆向きにした状態で収容ケース17に対して組み付けることが防止され、回転検出装置の組立作業性を向上させることができる。

【0016】

本発明によれば、ケース体の軸方向他端側の端部に突出部を設け、ボビンを突出部に突き当てて収容ケースに組み付けるようにしたので、収容ケースに対してボビンを容易に位置決めすることができ、回転検出装置の組立作業性を向上させることができる。また、ケース体に突起部を設けるようにしたので、収容ケースにボビンを固定する接着剤のタレが防止される。これにより、接着剤のタレを除去する作業を省略することが可能となり、回転検出装置の組立作業性を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態であるパルサが取り付けられたエンジンケースの一部を示す斜視図である。

【図2】図1に示すエンジンケースの平面図である。

【図3】パルサの斜視図である。

【図4】パルサの底面図である。

【図5】パルサを底面側から見た斜視図である。

【図6】図5に示すパルサの分解斜視図である。

【図7】図4におけるA−A線に沿う断面図である。

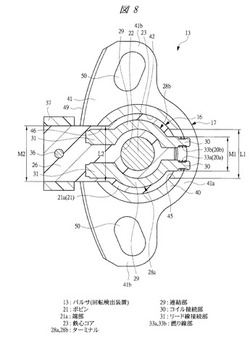

【図8】図7におけるB−B線に沿う断面図である。

【図9】図7におけるC−C線に沿う断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0019】

図1および図2は自動二輪車に搭載されるエンジンケース(取付対象物)11の一部を示している。このエンジンケース11には、エンジンにより回転駆動されるクランクシャフト(回転軸)12の回転を検出するためのパルサ(回転検出装置)13が取り付けられている。パルサ13は、クランクシャフト12と一体に回転する被検出体としてのロータ14に対向して配置されており、ロータ14の回転に基づいて、クランクシャフト12の回転を制御する図示しないエンジン制御装置に点火信号(電気信号)を出力する。このパルサ13からの点火信号により、エンジン制御装置はクランクシャフト12の回転角度や回転速度を検出し、エンジンの点火時期制御などを行うようになっている。

【0020】

ロータ14は磁性材料により略円板形状に形成されており、クランクシャフト12に同軸上に固定されている。ロータ14には、径方向外側へ向けて放射状に延びる複数の突起部14aが周方向に等間隔に設けられている。パルサ13は、このロータ14の突起部14aに対してクランクシャフト12の軸方向から対向するように、エンジンケース11に取り付けられている。

【0021】

図3はパルサの斜視図であり、図4はパルサの底面図である。図5はパルサを底面側から見た斜視図であり、図6は図5に示すパルサの分解斜視図である。図7は図4におけるA−A線に沿う断面図であり、図8は図7におけるB−B線に沿う断面図であり、図9は図7におけるC−C線に沿う断面図である。以下では、図2に示すように、パルサ13がエンジンケース11に取り付けられた状態において、クランクシャフト12の径方向内側へ向かう方向をパルサ13の正面側、クランクシャフト12の径方向外側へ向かう方向をパルサ13の背面側として説明する。

【0022】

このパルサ13は、図7に示すように、コイル組立体16と、コイル組立体16を収容する収容ケース17と、磁束発生源としてのマグネット18とを有している。

【0023】

コイル組立体16は、コイル20が巻装される樹脂製のボビン21を備えている。ボビン21は、その軸心に断面円形の貫通孔22が形成された略円筒形状をしており、貫通孔22がボビン21の軸方向両側に開口している。貫通孔22には円柱形状の鉄心コア23が嵌入されており、鉄心コア23の外周面がボビン21により覆われている。鉄心コア23の軸方向一端側(図7における上側)の端部には、径方向外側へ向けて延出する円板形状の突き当て部23aが設けられており、突き当て部23aがボビン21の軸方向一端側の端部21aに突き当てられている。つまり、鉄心コア23はボビン21の軸方向一端側から貫通孔22に挿入され、突き当て部23aがボビン21の軸方向一端側の端部21aに突き当てられることでボビン21に対して位置決めされている。

【0024】

ボビン21の軸方向両側の端部21a,21bは径方向外側へ向けて延出する円環形状をしており、これら両端部21a,21bの間でボビン21の外周側にコイル巻装溝24が形成されている。ボビン21の軸方向他端側(図7における下側)の端部21bには、その外周面に段差部25が設けられており、端部21bの軸方向一端側よりも端部21bの軸方向他端側の方が小径となっている。一方、ボビン21の軸方向一端側の端部21aには、ボビン21の背面側(図7における右側)に向けて延びるリード線固定部26が一体に設けられている。

【0025】

また、ボビン21の軸方向一端側の端部21aには、図8に示すように、端部21aの断面形状に沿って略円弧状(略半円形状)に形成された一対のターミナル28a,28bがインサートモールドにより固定されている。一対のターミナル28a,28bは黄銅等の導電材料により平板状に形成されており、ボビン21の軸心に対して相互に対称に配置されている。それぞれのターミナル28a,28bは、端部21aの断面形状に沿って円弧状に形成された連結部29と、連結部29の正面側(図8における右側)の端部に連結されたコイル接続部30と、連結部29の背面側(図8における左側)の端部に連結されたリード線接続部31とを備えている。

【0026】

一対のターミナル28a,28bの連結部29は、ボビン21の軸心を中心として相互に離反する側に湾曲する平板形状をしており、その正面側の端部および背面側の端部が相互に隣接するように配置されている。コイル接続部30は、連結部29に連結された基端部から正面側へ向けて延出する平板形状をしており、その先端部がボビン21の端部21aの外周面から突出されている。この一対のコイル接続部30は、相互の幅寸法M1がリード線固定部26の幅寸法M2よりも小さくなるように、相互に隣接して配置されている。

【0027】

リード線接続部31は、連結部29に連結された基端部から背面側へ向けてリード線固定部26内へ延出するとともに、その背面側の端部からボビン21の軸方向一端側へ向けてL字状に屈曲する平板形状をしている。リード線接続部31の先端部はリード線固定部26の軸方向一端側の端面から突出されており、二股に分かれたU字形状に形成されている。

【0028】

図9に示すように、ボビン21の軸方向一端側の端部21aには、一方のターミナル28aに対応させて、コイル巻装溝24に対向する面に凹状のコイル引出溝32が形成されている。コイル引出溝32は、コイル巻装溝24の内周部から外周部にかけて連通するように、ターミナル28aのコイル接続部30に沿って形成されており、ボビン21の正面側に開口されている。

【0029】

このボビン21には、絶縁被膜により覆われた導線をボビン21の外周側に重ね巻きすることにより、コイル20がコイル巻装溝24に巻装されている。コイル20の巻き初め側の端部20aは、コイル20の内周部からコイル引出溝32を介してボビン21の正面側へ引き出されており、その先端に撚り線部33aが設けられている。この巻き初め側の撚り線部33aは、絶縁被膜が剥離された状態で一方のターミナル28aのコイル接続部30の先端部に複数回巻き付けられて電気的に接続され、ハンダ付けにより固定されている。

【0030】

一方、コイル20の巻き終わり側の端部20bは、コイル20の外周部からボビン21の正面側へ引き出されており、その先端に撚り線部33bが設けられている。この巻き終わり側の撚り線部33bは、絶縁被膜が剥離された状態で他方のターミナル28bのコイル接続部30の先端部に複数回巻き付けられて電気的に接続され、ハンダ付けにより固定されている。

【0031】

図7に示すように、コイル20の外周面には不織布テープ34が巻き付けられ、不織布テープ34の上からガラス糸を巻き付けて縛ることにより、コイル20がテーピングされている。

【0032】

ボビン21に一体に設けられたリード線固定部26には、ねじ部材36により固定部材37が着脱自在に取り付けられており、絶縁被膜により覆われた一対のリード線38の一端部がリード線固定部26と固定部材37との間で狭持されて固定されている。一対のリード線38の一端は、それぞれ絶縁被膜が剥離された状態でターミナル28a,28bのリード線接続部31の先端部に連結されて電気的に接続され、ハンダ付けにより固定されている。これにより、コイル20の両端に設けられた撚り線部33a,33bは、ターミナル28a,28bを介して一対のリード線38にそれぞれ電気的に接続されている。この一対のリード線38の他端はエンジン制御装置に電気的に接続されるようになっている。

【0033】

なお、リード線38の一端をリード線接続部31の先端部に電気的に接続する際には、まず、絶縁被膜が剥離されたリード線38の一端をリード線接続部31のU字形状の先端部に挟み込み、リード線接続部31の先端部を工具等でかしめることにより、リード線38の一端とリード線接続部31の先端部とが電気的に接続された状態で仮固定する。この仮固定された状態のもとで、リード線38の一端をリード線接続部31の先端部にハンダ付けにより固定する。そして、ハンダ付け作業の完了後に、ねじ部材36により固定部材37をリード線固定部26に取り付け、一対のリード線38の一端部をリード線固定部26と固定部材37との間で狭持して固定している。

【0034】

コイル組立体16を収容する収容ケース17は磁性材料により形成されており、図6に示すように、コイル組立体16が組み付けられるケース体40と、収容ケース17をエンジンケース11に取り付けるための取付部としてのステー(ベース部材)41とを備えている。

【0035】

ケース体40は、その軸心に断面円形の組付孔42が形成された略円筒形状をしている。図7に示すように、ケース体40の軸方向略中央部の外周面には段差部43が環状に設けられており、ケース体40の軸方向一端側よりもケース体40の軸方向他端側の方が小径となっている。組付孔42はケース体40の軸方向両側に開口しており、組付孔42の内径がコイル組立体16の外径よりも僅かに大きく設定されている。ケース体40の軸方向他端側の端部には、ボビン21の軸方向他端側の端部21bに設けられた段差部25に対応させて、径方向内側へ向けて突出する突出部(鍔部、インロウ部)44が設けられている。この突出部44により、組付孔42の軸方向他端側の開口寸法がコイル組立体16の外径よりも小径に形成されている。

【0036】

ケース体40の軸方向一端側には、組付孔42を正面側に開口させる略矩形状の第1切り欠き部45と、組付孔42を背面側に開口させる略矩形状の第2切り欠き部46とがケース体40の軸方向一端側に開口して形成されている。図8に示すように、第1切り欠き部45の開口寸法L1は、一対のコイル接続部30の相互の幅寸法M1よりも大きく、且つリード線固定部26の幅寸法M2よりも小さく設定されている。第2切り欠き部46の開口寸法L2は、リード線固定部26の幅寸法M2に対応させて、第1切り欠き部45の開口寸法L1よりも大きく設定されている。

【0037】

つまり、第2切り欠き部46は、一対のコイル接続部30と一対のリード線接続部31が設けられたリード線固定部26とのいずれをも挿入可能な形状をしている。それに対して、第1切り欠き部45は、一対のコイル接続部30とリード線固定部26とのうち一対のコイル接続部30のみを挿入可能な形状をしている。

【0038】

ケース体40に組み付けられるステー41は、その軸心に断面円形の嵌合孔48が形成された環状の突き当て部41aと、突き当て部41aの外周面から図8における上下方向両側にそれぞれ延出する一対の固定部41bとを備えた平板状をしている。嵌合孔48は突き当て部41aの軸方向に貫通しており、その内径がケース体40の軸方向他端側の外径に対応させて設定されている。ステー41の背面側の側面には、一対の固定部41bから突き当て部41aに向かうにつれて背面側に湾曲する円弧状面49が形成されている。また、ステー41の一対の固定部41bには、それぞれ長孔50が円弧状面49に沿って形成されており、長孔50がステー41の軸方向に貫通している。

【0039】

図6に示すように、ステー41はケース体40に対して軸方向他端側から組み付けられ、ステー41の嵌合孔48にケース体40の軸方向他端側が嵌め込まれている。そして、ステー41の突き当て部41aをケース体40の段差部43に突き当ててロウ付けすることにより、ステー41がケース体40の軸方向略中央部に固定されている。このケース体40とステー41とのロウ付け面51は、ケース体40の段差部43およびステー41の突き当て部41aがそれぞれ環状に形成されることで、環状(リング状)となっている。これらケース体40とステー41とが互いに組み付けられて収容ケース17が形成された状態では、ケース体40の軸方向略中央部の外周面から径方向外側へ突出するようにステー41が固定されている。

【0040】

この収容ケース17に対して、コイル組立体16は軸方向一端側から組み付けられ、ケース体40の組付孔42内にコイル組立体16が収容されている。そして、ボビン21の段差部25がケース体40の突出部44に突き当てられて、コイル組立体16が収容ケース17に対して位置決めされた状態で、コイル組立体16の外周面と組付孔42の内周面との間に塗布された接着剤を加熱硬化させることにより、コイル組立体16と収容ケース17とが固定されている。これらコイル組立体16と収容ケース17とが組み付けられた状態では、一対のコイル接続部30がケース体40の第1切り欠き部45に挿入され、リード線固定部26がケース体40の第2切り欠き部46に嵌め込まれている。

【0041】

コイル組立体16を収容した収容ケース17には、軸方向一端側から円柱形状のマグネット18および蓋部材53が順に組み付けられ、蓋部材53をケース体40に固定することにより、マグネット18が収容ケース17に取り付けられている。図7に示すように、マグネット18は鉄心コア23の突き当て部23aに当接されており、鉄心コア23がマグネット18により磁化されている。また、図7に二点鎖線で示すように、コイル組立体16と収容ケース17とは、相互に組み付けられた状態で、その軸方向他端側の端部が略中央部から正面側に向けて切り欠かれており、パルサ13の軸方向他端側に端部に切り欠き部54が形成されている。

【0042】

図1および図2に示すように、パルサ13は、ロータ14の回転に伴ってロータ14の突起部14aが切り欠き部54を通過するように、その軸方向他端側をロータ14の突起部14aに対向させた状態で配置されている。そして、ステー41の長孔50に挿通されるボルト等の締結部材55により、収容ケース17がエンジンケース11に固定されている。このとき、ステー41の突き当て部41aが環状に形成されているため、エンジンケース11に対するステー41の座面は、ケース体40の外周を取り囲むように略環状となっている。

【0043】

エンジンケース11には、パルサ13よりも背面側に位置させて、クランクシャフト12の軸心を中心とする円弧状に形成された案内面56が設けられている。同様に、パルサ13に形成された円弧状面49や切り欠き部54は、クランクシャフト12の軸心を中心とする円弧状となるように形成されている。これにより、エンジンケース11の案内面56に沿ってステー41の円弧状面49を案内することで、パルサ13をクランクシャフト12の軸心まわりに容易に位置調整することが可能となっている。

【0044】

また、エンジンケース11には、パルサ13よりも背面側に位置させて、エンジンケース11の外部に連通するリード線引出孔58が形成されている。パルサ13に接続された一対のリード線38は、リード線引出孔58に装着されたグロメット59を介してエンジンケース11の外部へ引き出され、その他端がエンジン制御装置に電気的に接続されるようになっている。

【0045】

次に、パルサ13の動作について簡単に説明する。エンジンによりクランクシャフト12が回転されると、クランクシャフト12の回転に伴って、磁性材料からなるロータ14の突起部14aがパルサ13の切り欠き部54を通過する。これにより、パルサ13のコイル20を貫通する磁束密度が周期的に変化し、その磁束密度の変化に応じてコイル20に誘電起電力が生じる。コイル20の両端は、一対のターミナル28a,28bおよび一対のリード線38を介してエンジン制御装置にそれぞれ電気的に接続されており、コイル20に生じる誘電起電力に応じてパルサ13からエンジン制御装置に点火信号が出力されるようになっている。

【0046】

上記のように、本実施の形態のパルサ13においては、撚り線部33a,33bおよびリード線38がそれぞれ電気的に接続される一対のターミナル28a,28bをボビン21にインサートモールドするようにしている。これにより、ターミナル28a,28bがボビン21から剥離して宙に浮くことがなく、ターミナル28a,28bの振動が抑制される。したがって、ターミナル28a,28bに接続された撚り線部33a,33bやリード線38がターミナル28a,28bの振動によって断線することを防止でき、パルサ13の耐振動性を向上させることができる。

【0047】

さらに、インサートモールドによりターミナル28a,28bをボビン21に固定するようにしたので、ターミナル28a,28bをボビン21に固定するための作業工程を省略することが可能となり、パルサ13の組立作業性を向上させることができる。

【0048】

さらに、インサートモールドによりボビン21に固定されたターミナル28a,28bに対して、撚り線部33a,33bおよびリード線38の一端をハンダ付けするようにしたので、ターミナル28a,28bが安定した状態でハンダ付けを行うことができ、ハンダ付けの作業性を向上させることができる。また、撚り線部33a,33bが接続されるコイル接続部30の先端部や、リード線38の一端が接続されるリード線接続部31の先端部を平面状に形成するようにしたので、平面に対してハンダ付けすることとなり、ハンダ付けの作業性を向上させることができ、ひいてはパルサ13の組立作業性を向上させることができる。

【0049】

また、本実施の形態のパルサ13においては、ボビン21にインサートモールドされる一対のターミナル28a,28bをボビン21の断面形状に沿って略円弧状に形成するようにしている。これにより、パルサ13を大型化することなく、ターミナル28a,28bをボビン21にインサートモールドすることができる。さらに、鉄心コア23をボビン21の貫通孔22に嵌入する際に、ターミナル28a,28bがその妨げとなることも防止される。

【0050】

また、本実施の形態のパルサ13においては、コイル接続部30とリード線接続部31とを連結部29を介して連結するようにしている。これにより、コイル接続部30やリード線接続部31の位置を任意に設定可能となり、コイル接続部30とリード線接続部31とを相互に離間させて配置することができる。つまり、本実施の形態のように、コイル接続部30をパルサ13の正面側に設けるとともに、リード線接続部31をパルサ13の背面側に設けることができる。したがって、従来のようにリード線を無理に湾曲させることなく、リード線38をパルサ13の背面側に容易に引き出すことが可能となるため、リード線38への負荷が低減され、リード線38の断線を防止することができる。

【0051】

さらに、コイル接続部30とリード線接続部31とを相互に離間させて配置するようにしたので、リード線38からの振動が撚り線部33a,33bに直接伝達されることがなく、撚り線33a,33bの断線を防止することができる。

【0052】

さらに、コイル接続部30の位置を任意に設定可能であるため、コイル接続部30をボビン21に形成されたコイル引出溝32に近接させて配置することができる。これにより、コイル引出溝32を介してコイル20の巻き初め側の端部20aをコイル接続部30に向けて容易に引き出すことが可能となるとともに、その引き出し長さを短くすることができ、コイル20の巻き初め側の端部20aの断線を防止することができる。

【0053】

さらに、コイル接続部30とリード線接続部31とを相互に離間させて配置するようにしたので、撚り線部33a,33bとリード線38の一端とを別々にハンダ付けすることが可能となり、ハンダ付けの作業性を向上させることができ、ひいてはパルサ13の組立作業性を向上させることができる。このハンダ付け作業の際には、撚り線部33a,33bをコイル接続部30の先端部に巻き付けたり、リード線38の一端をリード線接続部31の先端部にかしめたりすることで、撚り線部33a,33bやリード線38の一端が仮固定するようにしている。これにより、撚り線部33a,33bやリード線38の一端をターミナル28a,28bに押し付けながらハンダ付けする必要がなく、ハンダ付けの作業効率が良い。

【0054】

また、本実施の形態のパルサ13においては、一対のリード線38の一端部をボビン21のリード線固定部26と固定部材37との間で狭持して固定するようにしている。これにより、パルサ13に対してリード線38が振動しても、リード線38とリード線接続部31との接続部が振動することが抑制され、リード線38の断線を防止することができる。

【0055】

また、本実施の形態のパルサ13においては、ケース体40とステー41とのロウ付け面51を環状に形成するようにしている。これにより、エンジンケース11に対するステー41の座面が広くなり、パルサ13の剛性が向上されるとともに、ケース体40の外周まわりに座面が環状に形成されるため、エンジンケース11に対するパルサ13の振動を抑制することができる。したがって、リード線38に対してパルサ13が振動することによってリード線38が断線することを防止できる。

【0056】

また、本実施の形態のパルサ13においては、第1切り欠き部45の開口寸法L1と第2切り欠き部46の開口寸法L2とを相違させることで、一対のコイル接続部30とリード線固定部26とのうち一対のコイル接続部30のみを挿入可能な形状に第1切り欠き部45を形成するようにしている。これにより、正面側と背面側を逆向きにした状態でコイル組立体16を収容ケース17に対して組み付けることが防止されるため、パルサ13の組立作業性を向上させることができる。なお、一対のコイル接続部30とリード線固定部26とのうちリード線固定部26のみを挿入可能な形状に第2切り欠き部46を形成するようにしても良い。

【0057】

さらに、第2切り欠き部46の開口寸法L2をリード線固定部26の幅寸法M2に対応させて形成し、リード線固定部26を第2切り欠き部46に嵌め込むようにしたので、収容ケース17に対してコイル組立体16が周方向に回転することが防止される。これにより、収容ケース17に対してコイル組立体16を周方向に容易に位置決めすることができ、パルサ13の組立作業性を向上させることができる。また、コイル組立体16を収容ケース17に対して回転させて位置調整する必要がなくなるため、コイル組立体16を収容ケース17に対して回転させることによって撚り線部33a,33bやリード線38が断線することを防止できる。

【0058】

さらに、ケース体40の組付孔42を正面側および背面側に開口させる切り欠き部45,46を形成するようにしたので、不織布テープ34のテーピングが膨らんでも、コイル組立体16を収容ケース17に組み付ける際に、不織布テープ34を切り欠き部45,46に逃がすことができる。これにより、コイル組立体16を収容ケース17に容易に組み付けることが可能となり、パルサ13の組立作業性を向上させることができる。

【0059】

また、本実施の形態のパルサ13においては、ケース体40の軸方向他端側の端部に突出部44を設け、コイル組立体16を突出部44に突き当てて収容ケース17に組み付けるようにしている。これにより、収容ケース17に対してコイル組立体16を軸方向に容易に位置決めすることができ、パルサ13の組立作業性を向上させることができる。

【0060】

さらに、コイル組立体16と収容ケース17とを固定するための接着剤を加熱硬化させる際に、加熱により接着剤が溶融しても、ケース体40に突起部44を設けるようにしたので接着剤のタレが防止される。これにより、接着剤のタレを除去する作業を省略することが可能となり、パルサ13の組立作業性を向上させることができる。また、コイル組立体16と収容ケース17との間の接着剤の充填具合が向上されるため、コイル組立体16と収容ケース17とを強固に固定することができ、収容ケース17に対してコイル組立体16が振動することを抑制できる。したがって、リード線38に対してコイル組立体16が振動することによってリード線38が断線することを防止できる。

【0061】

また、本実施形態のパルサ13においては、一対のターミナル28a,28bをボビン21の軸心に対して相互に対称な形状に形成するようにしている。これにより、ターミナル28a,28bを原材料から打ち抜き加工する際に、ターミナル28a,28bを共通の部材として扱うことができ、ターミナル28a,28bの製造コストを低減することができる。なお、打ち抜き加工された共通の部材を曲げ加工する際に、その曲げ方向を逆向きにすることで、それぞれのターミナル28a,28bが形成されるようになっている。

【0062】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、前記実施の形態においては、回転検出装置としてのパルサ13をエンジンケース11に取り付け、パルサ13によりクランクシャフト12の回転を検出するようにしたが、これに限定されず、パルサ13により他の回転軸を検出するようにしても良い。

【符号の説明】

【0063】

11 エンジンケース(取付対象物)

12 クランクシャフト(回転軸)

13 パルサ(回転検出装置)

14 ロータ(被検出体)

14a 突起部

16 コイル組立体

17 収容ケース

18 マグネット

20 コイル

20a,20b 端部

21 ボビン

21a,21b 端部

22 貫通孔

23 鉄心コア

23a 突き当て部

24 コイル巻装溝

25 段差部

26 リード線固定部

28a,28b ターミナル

29 連結部

30 コイル接続部

31 リード線接続部

32 コイル引出溝

33a,33b 撚り線部

34 不織布テープ

36 ねじ部材

37 固定部材

38 リード線

40 ケース体

41 ステー(取付部)

41a 突き当て部

41b 固定部

42 組付孔

43 段差部

44 突出部

45 第1切り欠き部

46 第2切り欠き部

48 嵌合孔

49 円弧状面

50 長孔

51 ロウ付け面

53 蓋部材

54 切り欠き部

55 締結部材

56 案内面

58 リード線引出孔

59 グロメット

【技術分野】

【0001】

本発明は、回転軸の回転を検出するための回転検出装置に関する。

【背景技術】

【0002】

従来、自動二輪車のエンジンケースには、クランクシャフトの回転を検出するための回転検出装置としてのパルサ(クランクパルサ)が取り付けられている。パルサは、クランクシャフトと一体に回転する被検出体に対向して配置されており、被検出体の回転に基づいてエンジン制御装置に点火信号を出力する。このパルサからの点火信号により、エンジン制御装置はクランクシャフトの回転角度や回転速度を検出し、エンジンの点火時期制御などを行っている。

【0003】

パルサは、コイルが巻装される樹脂製のボビンと、ボビンの軸心に嵌入されるコアと、コアを磁化させるマグネットと、ボビンを収容する収容ケースとを有しており、被検出体に対して軸方向に対向させた状態でエンジンケースに固定されている。一方、クランクシャフトと一体に回転する被検出体は磁性材料により形成されており、パルサに向けて突出する複数の突起部が回転方向に等間隔に設けられている。この複数の突起部が被検出体の回転に伴ってパルサの前を通過することにより、コイルを貫通する磁束密度が周期的に変化し、その磁束密度の変化に応じてコイルに誘電起電力が生じる。コイルの両端はエンジン制御装置にそれぞれ接続されており、コイルに生じる誘電起電力に応じてパルサからエンジン制御装置に点火信号が出力される。

【0004】

例えば、特許文献1には、車両用エンジンに組み付けられた磁石発電機(ACジェネレータ)にパルサを取り付け、磁石発電機の回転子の回転を検出するようにした技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平1−166464号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、コイルが巻装されたボビンを収容ケースに組み付ける際には、コイルの外周面に不織布テープ等を巻き付けるようにしている。従来のパルサにおいては、このテーピング上に基板を接着し、コイルの両端に設けられた撚り線とエンジン制御装置に接続された一対のリード線とをそれぞれ接続した状態で、その接続部を基板上でハンダ固定していた。

【0007】

このように、撚り線とリード線との接続部がハンダ付けされる基板が略円筒形状のコイルの側面に接着されているため、基板がコイルの側面に沿って湾曲されて配置されている。したがって、撚り線とリード線との接続部を基板上でハンダ付けしづらく、作業効率が悪かった。

【0008】

また、撚り線やリード線が基板から浮いた状態でハンダ固定されていると撚り線やリード線の断線の原因となるため、撚り線をリード線に巻き付けて撚り線とリード線とを接続し、その接続部を基板上に押し付けた状態でハンダ付け作業を行う必要があった。そのため、作業熟練者でないと、ハンダ付け作業が困難となっていた。

【0009】

本発明の目的は、回転検出装置の組立作業性を向上させることにある。

【課題を解決するための手段】

【0010】

本発明の回転検出装置は、回転軸と一体に回転する被検出体に対向して配置され、前記被検出体の回転に基づいて、前記回転軸の回転を制御する制御装置に信号を出力する回転検出装置であって、軸心にコアが嵌入される略円筒形状の樹脂製のボビンと、前記ボビンの外周に巻装されるコイルと、一端が前記制御装置に接続される一対のリード線と、インサート成形により前記ボビンに固定され、前記コイルの両端がそれぞれ接続されるコイル接続部、前記一対のリード線の他端がそれぞれ接続されるリード線接続部、および前記コイル接続部と前記リード線接続部とを連結する連結部を備えた導電材料からなる一対のターミナルと、前記ボビンを収容する収容ケースと、前記収容ケースに取り付けられ、前記コアを磁化させるマグネットとを有し、前記コイル接続部および前記リード線接続部が平面状に形成されていることを特徴とする。

【0011】

本発明の回転検出装置は、前記ボビンの径方向外側へそれぞれ突出する一対の前記コイル接続部と一対の前記リード線接続部とのいずれか一方が挿入される一方の切り欠き部と、いずれか他方が挿入される他方の切り欠き部とを前記収容ケースに形成し、前記一方の切り欠き部は一対の前記コイル接続部と一対の前記リード線接続部との一方のみを挿入可能な形状に形成されていることを特徴とする。

【0012】

本発明の回転検出装置は、前記ボビンは前記収容ケースに軸方向一端側から挿入され、前記収容ケースの軸方向他端側の端部に設けられた突出部に突き当てられて前記収容ケースに組み付けられることを特徴とする。

【発明の効果】

【0013】

本発明によれば、インサート成形によりボビンに固定されたターミナルに対して、コイルの両端およびリード線の他端を接続するようにしたので、ターミナルが安定した状態でハンダ付けを行うことができ、ハンダ付けの作業性を向上させることができる。さらに、コイル接続部やリード線接続部を平面状に形成するようにしたので、平面に対してハンダ付けすることとなり、ハンダ付けの作業性を向上させることができ、ひいては回転検出装置の組立作業性を向上させることができる。

【0014】

また、コイル接続部とリード線接続部とを連結部を介して連結するようにしたので、コイル接続部やリード線接続部の位置を任意に設定可能となり、コイル接続部とリード線接続部とを相互に離間させて配置することができる。これにより、コイルの両端とリード線の一端とを別々にハンダ付けすることが可能となり、ハンダ付けの作業性を向上させることができ、ひいては回転検出装置の組立作業性を向上させることができる。

【0015】

本発明によれば、一対のコイル接続部と一対のリード線接続部とのうち一方のみを挿入可能な形状に一方の切り欠き部を形成するようにしたので、ボビンを逆向きにした状態で収容ケース17に対して組み付けることが防止され、回転検出装置の組立作業性を向上させることができる。

【0016】

本発明によれば、ケース体の軸方向他端側の端部に突出部を設け、ボビンを突出部に突き当てて収容ケースに組み付けるようにしたので、収容ケースに対してボビンを容易に位置決めすることができ、回転検出装置の組立作業性を向上させることができる。また、ケース体に突起部を設けるようにしたので、収容ケースにボビンを固定する接着剤のタレが防止される。これにより、接着剤のタレを除去する作業を省略することが可能となり、回転検出装置の組立作業性を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態であるパルサが取り付けられたエンジンケースの一部を示す斜視図である。

【図2】図1に示すエンジンケースの平面図である。

【図3】パルサの斜視図である。

【図4】パルサの底面図である。

【図5】パルサを底面側から見た斜視図である。

【図6】図5に示すパルサの分解斜視図である。

【図7】図4におけるA−A線に沿う断面図である。

【図8】図7におけるB−B線に沿う断面図である。

【図9】図7におけるC−C線に沿う断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

【0019】

図1および図2は自動二輪車に搭載されるエンジンケース(取付対象物)11の一部を示している。このエンジンケース11には、エンジンにより回転駆動されるクランクシャフト(回転軸)12の回転を検出するためのパルサ(回転検出装置)13が取り付けられている。パルサ13は、クランクシャフト12と一体に回転する被検出体としてのロータ14に対向して配置されており、ロータ14の回転に基づいて、クランクシャフト12の回転を制御する図示しないエンジン制御装置に点火信号(電気信号)を出力する。このパルサ13からの点火信号により、エンジン制御装置はクランクシャフト12の回転角度や回転速度を検出し、エンジンの点火時期制御などを行うようになっている。

【0020】

ロータ14は磁性材料により略円板形状に形成されており、クランクシャフト12に同軸上に固定されている。ロータ14には、径方向外側へ向けて放射状に延びる複数の突起部14aが周方向に等間隔に設けられている。パルサ13は、このロータ14の突起部14aに対してクランクシャフト12の軸方向から対向するように、エンジンケース11に取り付けられている。

【0021】

図3はパルサの斜視図であり、図4はパルサの底面図である。図5はパルサを底面側から見た斜視図であり、図6は図5に示すパルサの分解斜視図である。図7は図4におけるA−A線に沿う断面図であり、図8は図7におけるB−B線に沿う断面図であり、図9は図7におけるC−C線に沿う断面図である。以下では、図2に示すように、パルサ13がエンジンケース11に取り付けられた状態において、クランクシャフト12の径方向内側へ向かう方向をパルサ13の正面側、クランクシャフト12の径方向外側へ向かう方向をパルサ13の背面側として説明する。

【0022】

このパルサ13は、図7に示すように、コイル組立体16と、コイル組立体16を収容する収容ケース17と、磁束発生源としてのマグネット18とを有している。

【0023】

コイル組立体16は、コイル20が巻装される樹脂製のボビン21を備えている。ボビン21は、その軸心に断面円形の貫通孔22が形成された略円筒形状をしており、貫通孔22がボビン21の軸方向両側に開口している。貫通孔22には円柱形状の鉄心コア23が嵌入されており、鉄心コア23の外周面がボビン21により覆われている。鉄心コア23の軸方向一端側(図7における上側)の端部には、径方向外側へ向けて延出する円板形状の突き当て部23aが設けられており、突き当て部23aがボビン21の軸方向一端側の端部21aに突き当てられている。つまり、鉄心コア23はボビン21の軸方向一端側から貫通孔22に挿入され、突き当て部23aがボビン21の軸方向一端側の端部21aに突き当てられることでボビン21に対して位置決めされている。

【0024】

ボビン21の軸方向両側の端部21a,21bは径方向外側へ向けて延出する円環形状をしており、これら両端部21a,21bの間でボビン21の外周側にコイル巻装溝24が形成されている。ボビン21の軸方向他端側(図7における下側)の端部21bには、その外周面に段差部25が設けられており、端部21bの軸方向一端側よりも端部21bの軸方向他端側の方が小径となっている。一方、ボビン21の軸方向一端側の端部21aには、ボビン21の背面側(図7における右側)に向けて延びるリード線固定部26が一体に設けられている。

【0025】

また、ボビン21の軸方向一端側の端部21aには、図8に示すように、端部21aの断面形状に沿って略円弧状(略半円形状)に形成された一対のターミナル28a,28bがインサートモールドにより固定されている。一対のターミナル28a,28bは黄銅等の導電材料により平板状に形成されており、ボビン21の軸心に対して相互に対称に配置されている。それぞれのターミナル28a,28bは、端部21aの断面形状に沿って円弧状に形成された連結部29と、連結部29の正面側(図8における右側)の端部に連結されたコイル接続部30と、連結部29の背面側(図8における左側)の端部に連結されたリード線接続部31とを備えている。

【0026】

一対のターミナル28a,28bの連結部29は、ボビン21の軸心を中心として相互に離反する側に湾曲する平板形状をしており、その正面側の端部および背面側の端部が相互に隣接するように配置されている。コイル接続部30は、連結部29に連結された基端部から正面側へ向けて延出する平板形状をしており、その先端部がボビン21の端部21aの外周面から突出されている。この一対のコイル接続部30は、相互の幅寸法M1がリード線固定部26の幅寸法M2よりも小さくなるように、相互に隣接して配置されている。

【0027】

リード線接続部31は、連結部29に連結された基端部から背面側へ向けてリード線固定部26内へ延出するとともに、その背面側の端部からボビン21の軸方向一端側へ向けてL字状に屈曲する平板形状をしている。リード線接続部31の先端部はリード線固定部26の軸方向一端側の端面から突出されており、二股に分かれたU字形状に形成されている。

【0028】

図9に示すように、ボビン21の軸方向一端側の端部21aには、一方のターミナル28aに対応させて、コイル巻装溝24に対向する面に凹状のコイル引出溝32が形成されている。コイル引出溝32は、コイル巻装溝24の内周部から外周部にかけて連通するように、ターミナル28aのコイル接続部30に沿って形成されており、ボビン21の正面側に開口されている。

【0029】

このボビン21には、絶縁被膜により覆われた導線をボビン21の外周側に重ね巻きすることにより、コイル20がコイル巻装溝24に巻装されている。コイル20の巻き初め側の端部20aは、コイル20の内周部からコイル引出溝32を介してボビン21の正面側へ引き出されており、その先端に撚り線部33aが設けられている。この巻き初め側の撚り線部33aは、絶縁被膜が剥離された状態で一方のターミナル28aのコイル接続部30の先端部に複数回巻き付けられて電気的に接続され、ハンダ付けにより固定されている。

【0030】

一方、コイル20の巻き終わり側の端部20bは、コイル20の外周部からボビン21の正面側へ引き出されており、その先端に撚り線部33bが設けられている。この巻き終わり側の撚り線部33bは、絶縁被膜が剥離された状態で他方のターミナル28bのコイル接続部30の先端部に複数回巻き付けられて電気的に接続され、ハンダ付けにより固定されている。

【0031】

図7に示すように、コイル20の外周面には不織布テープ34が巻き付けられ、不織布テープ34の上からガラス糸を巻き付けて縛ることにより、コイル20がテーピングされている。

【0032】

ボビン21に一体に設けられたリード線固定部26には、ねじ部材36により固定部材37が着脱自在に取り付けられており、絶縁被膜により覆われた一対のリード線38の一端部がリード線固定部26と固定部材37との間で狭持されて固定されている。一対のリード線38の一端は、それぞれ絶縁被膜が剥離された状態でターミナル28a,28bのリード線接続部31の先端部に連結されて電気的に接続され、ハンダ付けにより固定されている。これにより、コイル20の両端に設けられた撚り線部33a,33bは、ターミナル28a,28bを介して一対のリード線38にそれぞれ電気的に接続されている。この一対のリード線38の他端はエンジン制御装置に電気的に接続されるようになっている。

【0033】

なお、リード線38の一端をリード線接続部31の先端部に電気的に接続する際には、まず、絶縁被膜が剥離されたリード線38の一端をリード線接続部31のU字形状の先端部に挟み込み、リード線接続部31の先端部を工具等でかしめることにより、リード線38の一端とリード線接続部31の先端部とが電気的に接続された状態で仮固定する。この仮固定された状態のもとで、リード線38の一端をリード線接続部31の先端部にハンダ付けにより固定する。そして、ハンダ付け作業の完了後に、ねじ部材36により固定部材37をリード線固定部26に取り付け、一対のリード線38の一端部をリード線固定部26と固定部材37との間で狭持して固定している。

【0034】

コイル組立体16を収容する収容ケース17は磁性材料により形成されており、図6に示すように、コイル組立体16が組み付けられるケース体40と、収容ケース17をエンジンケース11に取り付けるための取付部としてのステー(ベース部材)41とを備えている。

【0035】

ケース体40は、その軸心に断面円形の組付孔42が形成された略円筒形状をしている。図7に示すように、ケース体40の軸方向略中央部の外周面には段差部43が環状に設けられており、ケース体40の軸方向一端側よりもケース体40の軸方向他端側の方が小径となっている。組付孔42はケース体40の軸方向両側に開口しており、組付孔42の内径がコイル組立体16の外径よりも僅かに大きく設定されている。ケース体40の軸方向他端側の端部には、ボビン21の軸方向他端側の端部21bに設けられた段差部25に対応させて、径方向内側へ向けて突出する突出部(鍔部、インロウ部)44が設けられている。この突出部44により、組付孔42の軸方向他端側の開口寸法がコイル組立体16の外径よりも小径に形成されている。

【0036】

ケース体40の軸方向一端側には、組付孔42を正面側に開口させる略矩形状の第1切り欠き部45と、組付孔42を背面側に開口させる略矩形状の第2切り欠き部46とがケース体40の軸方向一端側に開口して形成されている。図8に示すように、第1切り欠き部45の開口寸法L1は、一対のコイル接続部30の相互の幅寸法M1よりも大きく、且つリード線固定部26の幅寸法M2よりも小さく設定されている。第2切り欠き部46の開口寸法L2は、リード線固定部26の幅寸法M2に対応させて、第1切り欠き部45の開口寸法L1よりも大きく設定されている。

【0037】

つまり、第2切り欠き部46は、一対のコイル接続部30と一対のリード線接続部31が設けられたリード線固定部26とのいずれをも挿入可能な形状をしている。それに対して、第1切り欠き部45は、一対のコイル接続部30とリード線固定部26とのうち一対のコイル接続部30のみを挿入可能な形状をしている。

【0038】

ケース体40に組み付けられるステー41は、その軸心に断面円形の嵌合孔48が形成された環状の突き当て部41aと、突き当て部41aの外周面から図8における上下方向両側にそれぞれ延出する一対の固定部41bとを備えた平板状をしている。嵌合孔48は突き当て部41aの軸方向に貫通しており、その内径がケース体40の軸方向他端側の外径に対応させて設定されている。ステー41の背面側の側面には、一対の固定部41bから突き当て部41aに向かうにつれて背面側に湾曲する円弧状面49が形成されている。また、ステー41の一対の固定部41bには、それぞれ長孔50が円弧状面49に沿って形成されており、長孔50がステー41の軸方向に貫通している。

【0039】

図6に示すように、ステー41はケース体40に対して軸方向他端側から組み付けられ、ステー41の嵌合孔48にケース体40の軸方向他端側が嵌め込まれている。そして、ステー41の突き当て部41aをケース体40の段差部43に突き当ててロウ付けすることにより、ステー41がケース体40の軸方向略中央部に固定されている。このケース体40とステー41とのロウ付け面51は、ケース体40の段差部43およびステー41の突き当て部41aがそれぞれ環状に形成されることで、環状(リング状)となっている。これらケース体40とステー41とが互いに組み付けられて収容ケース17が形成された状態では、ケース体40の軸方向略中央部の外周面から径方向外側へ突出するようにステー41が固定されている。

【0040】

この収容ケース17に対して、コイル組立体16は軸方向一端側から組み付けられ、ケース体40の組付孔42内にコイル組立体16が収容されている。そして、ボビン21の段差部25がケース体40の突出部44に突き当てられて、コイル組立体16が収容ケース17に対して位置決めされた状態で、コイル組立体16の外周面と組付孔42の内周面との間に塗布された接着剤を加熱硬化させることにより、コイル組立体16と収容ケース17とが固定されている。これらコイル組立体16と収容ケース17とが組み付けられた状態では、一対のコイル接続部30がケース体40の第1切り欠き部45に挿入され、リード線固定部26がケース体40の第2切り欠き部46に嵌め込まれている。

【0041】

コイル組立体16を収容した収容ケース17には、軸方向一端側から円柱形状のマグネット18および蓋部材53が順に組み付けられ、蓋部材53をケース体40に固定することにより、マグネット18が収容ケース17に取り付けられている。図7に示すように、マグネット18は鉄心コア23の突き当て部23aに当接されており、鉄心コア23がマグネット18により磁化されている。また、図7に二点鎖線で示すように、コイル組立体16と収容ケース17とは、相互に組み付けられた状態で、その軸方向他端側の端部が略中央部から正面側に向けて切り欠かれており、パルサ13の軸方向他端側に端部に切り欠き部54が形成されている。

【0042】

図1および図2に示すように、パルサ13は、ロータ14の回転に伴ってロータ14の突起部14aが切り欠き部54を通過するように、その軸方向他端側をロータ14の突起部14aに対向させた状態で配置されている。そして、ステー41の長孔50に挿通されるボルト等の締結部材55により、収容ケース17がエンジンケース11に固定されている。このとき、ステー41の突き当て部41aが環状に形成されているため、エンジンケース11に対するステー41の座面は、ケース体40の外周を取り囲むように略環状となっている。

【0043】

エンジンケース11には、パルサ13よりも背面側に位置させて、クランクシャフト12の軸心を中心とする円弧状に形成された案内面56が設けられている。同様に、パルサ13に形成された円弧状面49や切り欠き部54は、クランクシャフト12の軸心を中心とする円弧状となるように形成されている。これにより、エンジンケース11の案内面56に沿ってステー41の円弧状面49を案内することで、パルサ13をクランクシャフト12の軸心まわりに容易に位置調整することが可能となっている。

【0044】

また、エンジンケース11には、パルサ13よりも背面側に位置させて、エンジンケース11の外部に連通するリード線引出孔58が形成されている。パルサ13に接続された一対のリード線38は、リード線引出孔58に装着されたグロメット59を介してエンジンケース11の外部へ引き出され、その他端がエンジン制御装置に電気的に接続されるようになっている。

【0045】

次に、パルサ13の動作について簡単に説明する。エンジンによりクランクシャフト12が回転されると、クランクシャフト12の回転に伴って、磁性材料からなるロータ14の突起部14aがパルサ13の切り欠き部54を通過する。これにより、パルサ13のコイル20を貫通する磁束密度が周期的に変化し、その磁束密度の変化に応じてコイル20に誘電起電力が生じる。コイル20の両端は、一対のターミナル28a,28bおよび一対のリード線38を介してエンジン制御装置にそれぞれ電気的に接続されており、コイル20に生じる誘電起電力に応じてパルサ13からエンジン制御装置に点火信号が出力されるようになっている。

【0046】

上記のように、本実施の形態のパルサ13においては、撚り線部33a,33bおよびリード線38がそれぞれ電気的に接続される一対のターミナル28a,28bをボビン21にインサートモールドするようにしている。これにより、ターミナル28a,28bがボビン21から剥離して宙に浮くことがなく、ターミナル28a,28bの振動が抑制される。したがって、ターミナル28a,28bに接続された撚り線部33a,33bやリード線38がターミナル28a,28bの振動によって断線することを防止でき、パルサ13の耐振動性を向上させることができる。

【0047】

さらに、インサートモールドによりターミナル28a,28bをボビン21に固定するようにしたので、ターミナル28a,28bをボビン21に固定するための作業工程を省略することが可能となり、パルサ13の組立作業性を向上させることができる。

【0048】

さらに、インサートモールドによりボビン21に固定されたターミナル28a,28bに対して、撚り線部33a,33bおよびリード線38の一端をハンダ付けするようにしたので、ターミナル28a,28bが安定した状態でハンダ付けを行うことができ、ハンダ付けの作業性を向上させることができる。また、撚り線部33a,33bが接続されるコイル接続部30の先端部や、リード線38の一端が接続されるリード線接続部31の先端部を平面状に形成するようにしたので、平面に対してハンダ付けすることとなり、ハンダ付けの作業性を向上させることができ、ひいてはパルサ13の組立作業性を向上させることができる。

【0049】

また、本実施の形態のパルサ13においては、ボビン21にインサートモールドされる一対のターミナル28a,28bをボビン21の断面形状に沿って略円弧状に形成するようにしている。これにより、パルサ13を大型化することなく、ターミナル28a,28bをボビン21にインサートモールドすることができる。さらに、鉄心コア23をボビン21の貫通孔22に嵌入する際に、ターミナル28a,28bがその妨げとなることも防止される。

【0050】

また、本実施の形態のパルサ13においては、コイル接続部30とリード線接続部31とを連結部29を介して連結するようにしている。これにより、コイル接続部30やリード線接続部31の位置を任意に設定可能となり、コイル接続部30とリード線接続部31とを相互に離間させて配置することができる。つまり、本実施の形態のように、コイル接続部30をパルサ13の正面側に設けるとともに、リード線接続部31をパルサ13の背面側に設けることができる。したがって、従来のようにリード線を無理に湾曲させることなく、リード線38をパルサ13の背面側に容易に引き出すことが可能となるため、リード線38への負荷が低減され、リード線38の断線を防止することができる。

【0051】

さらに、コイル接続部30とリード線接続部31とを相互に離間させて配置するようにしたので、リード線38からの振動が撚り線部33a,33bに直接伝達されることがなく、撚り線33a,33bの断線を防止することができる。

【0052】

さらに、コイル接続部30の位置を任意に設定可能であるため、コイル接続部30をボビン21に形成されたコイル引出溝32に近接させて配置することができる。これにより、コイル引出溝32を介してコイル20の巻き初め側の端部20aをコイル接続部30に向けて容易に引き出すことが可能となるとともに、その引き出し長さを短くすることができ、コイル20の巻き初め側の端部20aの断線を防止することができる。

【0053】

さらに、コイル接続部30とリード線接続部31とを相互に離間させて配置するようにしたので、撚り線部33a,33bとリード線38の一端とを別々にハンダ付けすることが可能となり、ハンダ付けの作業性を向上させることができ、ひいてはパルサ13の組立作業性を向上させることができる。このハンダ付け作業の際には、撚り線部33a,33bをコイル接続部30の先端部に巻き付けたり、リード線38の一端をリード線接続部31の先端部にかしめたりすることで、撚り線部33a,33bやリード線38の一端が仮固定するようにしている。これにより、撚り線部33a,33bやリード線38の一端をターミナル28a,28bに押し付けながらハンダ付けする必要がなく、ハンダ付けの作業効率が良い。

【0054】

また、本実施の形態のパルサ13においては、一対のリード線38の一端部をボビン21のリード線固定部26と固定部材37との間で狭持して固定するようにしている。これにより、パルサ13に対してリード線38が振動しても、リード線38とリード線接続部31との接続部が振動することが抑制され、リード線38の断線を防止することができる。

【0055】

また、本実施の形態のパルサ13においては、ケース体40とステー41とのロウ付け面51を環状に形成するようにしている。これにより、エンジンケース11に対するステー41の座面が広くなり、パルサ13の剛性が向上されるとともに、ケース体40の外周まわりに座面が環状に形成されるため、エンジンケース11に対するパルサ13の振動を抑制することができる。したがって、リード線38に対してパルサ13が振動することによってリード線38が断線することを防止できる。

【0056】

また、本実施の形態のパルサ13においては、第1切り欠き部45の開口寸法L1と第2切り欠き部46の開口寸法L2とを相違させることで、一対のコイル接続部30とリード線固定部26とのうち一対のコイル接続部30のみを挿入可能な形状に第1切り欠き部45を形成するようにしている。これにより、正面側と背面側を逆向きにした状態でコイル組立体16を収容ケース17に対して組み付けることが防止されるため、パルサ13の組立作業性を向上させることができる。なお、一対のコイル接続部30とリード線固定部26とのうちリード線固定部26のみを挿入可能な形状に第2切り欠き部46を形成するようにしても良い。

【0057】

さらに、第2切り欠き部46の開口寸法L2をリード線固定部26の幅寸法M2に対応させて形成し、リード線固定部26を第2切り欠き部46に嵌め込むようにしたので、収容ケース17に対してコイル組立体16が周方向に回転することが防止される。これにより、収容ケース17に対してコイル組立体16を周方向に容易に位置決めすることができ、パルサ13の組立作業性を向上させることができる。また、コイル組立体16を収容ケース17に対して回転させて位置調整する必要がなくなるため、コイル組立体16を収容ケース17に対して回転させることによって撚り線部33a,33bやリード線38が断線することを防止できる。

【0058】

さらに、ケース体40の組付孔42を正面側および背面側に開口させる切り欠き部45,46を形成するようにしたので、不織布テープ34のテーピングが膨らんでも、コイル組立体16を収容ケース17に組み付ける際に、不織布テープ34を切り欠き部45,46に逃がすことができる。これにより、コイル組立体16を収容ケース17に容易に組み付けることが可能となり、パルサ13の組立作業性を向上させることができる。

【0059】

また、本実施の形態のパルサ13においては、ケース体40の軸方向他端側の端部に突出部44を設け、コイル組立体16を突出部44に突き当てて収容ケース17に組み付けるようにしている。これにより、収容ケース17に対してコイル組立体16を軸方向に容易に位置決めすることができ、パルサ13の組立作業性を向上させることができる。

【0060】

さらに、コイル組立体16と収容ケース17とを固定するための接着剤を加熱硬化させる際に、加熱により接着剤が溶融しても、ケース体40に突起部44を設けるようにしたので接着剤のタレが防止される。これにより、接着剤のタレを除去する作業を省略することが可能となり、パルサ13の組立作業性を向上させることができる。また、コイル組立体16と収容ケース17との間の接着剤の充填具合が向上されるため、コイル組立体16と収容ケース17とを強固に固定することができ、収容ケース17に対してコイル組立体16が振動することを抑制できる。したがって、リード線38に対してコイル組立体16が振動することによってリード線38が断線することを防止できる。

【0061】

また、本実施形態のパルサ13においては、一対のターミナル28a,28bをボビン21の軸心に対して相互に対称な形状に形成するようにしている。これにより、ターミナル28a,28bを原材料から打ち抜き加工する際に、ターミナル28a,28bを共通の部材として扱うことができ、ターミナル28a,28bの製造コストを低減することができる。なお、打ち抜き加工された共通の部材を曲げ加工する際に、その曲げ方向を逆向きにすることで、それぞれのターミナル28a,28bが形成されるようになっている。

【0062】

本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、前記実施の形態においては、回転検出装置としてのパルサ13をエンジンケース11に取り付け、パルサ13によりクランクシャフト12の回転を検出するようにしたが、これに限定されず、パルサ13により他の回転軸を検出するようにしても良い。

【符号の説明】

【0063】

11 エンジンケース(取付対象物)

12 クランクシャフト(回転軸)

13 パルサ(回転検出装置)

14 ロータ(被検出体)

14a 突起部

16 コイル組立体

17 収容ケース

18 マグネット

20 コイル

20a,20b 端部

21 ボビン

21a,21b 端部

22 貫通孔

23 鉄心コア

23a 突き当て部

24 コイル巻装溝

25 段差部

26 リード線固定部

28a,28b ターミナル

29 連結部

30 コイル接続部

31 リード線接続部

32 コイル引出溝

33a,33b 撚り線部

34 不織布テープ

36 ねじ部材

37 固定部材

38 リード線

40 ケース体

41 ステー(取付部)

41a 突き当て部

41b 固定部

42 組付孔

43 段差部

44 突出部

45 第1切り欠き部

46 第2切り欠き部

48 嵌合孔

49 円弧状面

50 長孔

51 ロウ付け面

53 蓋部材

54 切り欠き部

55 締結部材

56 案内面

58 リード線引出孔

59 グロメット

【特許請求の範囲】

【請求項1】

回転軸と一体に回転する被検出体に対向して配置され、前記被検出体の回転に基づいて、前記回転軸の回転を制御する制御装置に信号を出力する回転検出装置であって、

軸心にコアが嵌入される略円筒形状の樹脂製のボビンと、

前記ボビンの外周に巻装されるコイルと、

一端が前記制御装置に接続される一対のリード線と、

インサート成形により前記ボビンに固定され、前記コイルの両端がそれぞれ接続されるコイル接続部、前記一対のリード線の他端がそれぞれ接続されるリード線接続部、および前記コイル接続部と前記リード線接続部とを連結する連結部を備えた導電材料からなる一対のターミナルと、

前記ボビンを収容する収容ケースと、

前記収容ケースに取り付けられ、前記コアを磁化させるマグネットとを有し、

前記コイル接続部および前記リード線接続部が平面状に形成されていることを特徴とする回転検出装置。

【請求項2】

請求項1記載の回転検出装置において、前記ボビンの径方向外側へそれぞれ突出する一対の前記コイル接続部と一対の前記リード線接続部とのいずれか一方が挿入される一方の切り欠き部と、いずれか他方が挿入される他方の切り欠き部とを前記収容ケースに形成し、前記一方の切り欠き部は一対の前記コイル接続部と一対の前記リード線接続部との一方のみを挿入可能な形状に形成されていることを特徴とする回転検出装置。

【請求項3】

請求項1または2記載の回転検出装置において、前記ボビンは前記収容ケースに軸方向一端側から挿入され、前記収容ケースの軸方向他端側の端部に設けられた突出部に突き当てられて前記収容ケースに組み付けられることを特徴とする回転検出装置。

【請求項1】

回転軸と一体に回転する被検出体に対向して配置され、前記被検出体の回転に基づいて、前記回転軸の回転を制御する制御装置に信号を出力する回転検出装置であって、

軸心にコアが嵌入される略円筒形状の樹脂製のボビンと、

前記ボビンの外周に巻装されるコイルと、

一端が前記制御装置に接続される一対のリード線と、

インサート成形により前記ボビンに固定され、前記コイルの両端がそれぞれ接続されるコイル接続部、前記一対のリード線の他端がそれぞれ接続されるリード線接続部、および前記コイル接続部と前記リード線接続部とを連結する連結部を備えた導電材料からなる一対のターミナルと、

前記ボビンを収容する収容ケースと、

前記収容ケースに取り付けられ、前記コアを磁化させるマグネットとを有し、

前記コイル接続部および前記リード線接続部が平面状に形成されていることを特徴とする回転検出装置。

【請求項2】

請求項1記載の回転検出装置において、前記ボビンの径方向外側へそれぞれ突出する一対の前記コイル接続部と一対の前記リード線接続部とのいずれか一方が挿入される一方の切り欠き部と、いずれか他方が挿入される他方の切り欠き部とを前記収容ケースに形成し、前記一方の切り欠き部は一対の前記コイル接続部と一対の前記リード線接続部との一方のみを挿入可能な形状に形成されていることを特徴とする回転検出装置。

【請求項3】

請求項1または2記載の回転検出装置において、前記ボビンは前記収容ケースに軸方向一端側から挿入され、前記収容ケースの軸方向他端側の端部に設けられた突出部に突き当てられて前記収容ケースに組み付けられることを特徴とする回転検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−127799(P2012−127799A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−279398(P2010−279398)

【出願日】平成22年12月15日(2010.12.15)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月15日(2010.12.15)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

[ Back to top ]