回転機械設備の診断システム

【課題】経年稼動している回転機械設備、あるいは新たに設置する回転機械設備に対して取り付けられる診断システムにおいて、警報振動値レベルの設定や調整設定の作業を簡単かつ確実に実現する。

【解決手段】回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、前記監視診断装置は、前記各振動検出センサからの計測値を記憶する記憶部と、前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えている。

【解決手段】回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、前記監視診断装置は、前記各振動検出センサからの計測値を記憶する記憶部と、前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は回転機械設備の診断システムに関し、特に、回転機械設備に発生する振動より回転機械設備の異常の発生の有無を監視診断する診断システムにおいて、診断システムの設置時に回転機械設備の状態を把握してから、該回転機械設備に発生する振動を監視診断するものである。

【背景技術】

【0002】

回転機械装置の状態を計測、診断する設備診断装置において、回転機械設備は正常であるとの認識に基づいて、運転状態の振動信号や音信号を計測することによって設備状態の定量化および状態監視を行っている。

例えば、特開平6−66626号公報(特許文献1)の回転機械の診断方法では、検出された振動値と回転機械設備に応じて設定された振動限界値を比較し、振動値が振動限界値異常の場合には異常と判断し、異常原因を判定するものである。

【0003】

設備診断装置の状態監視においては、計測値が正常時の何倍になったかを判定する相対比較判定機能、同一の仕様設備や機器間での計測値を比較判定する相互比較判定機能、計測値の上昇や下降を判定する変化状態判定機能などの機能を用いて警報判定処理が行われる。

状態監視における警報判定処理には、対象となる個々の回転機械装置の特性に合わせた警報レベルの調整設定が必要となる。設備診断装置の状態監視における信頼性は、この調整設定内容によって大きく左右される。

【0004】

しかし、通常、設備診断装置の測定ポイント数は数百〜数千点におよぶものが多く、これら全ての測定ポイントを1ポイント毎に調整設定することは、非常に大きな労力を必要とする作業のため、測定ポイントが少ない場合を除いて現実的には実施不可能である。

従って、通常、設備診断装置にはこれらの調整設定作業を支援する機能として警報レベルの自動演算機能が実装されている。

【0005】

この自動演算機能は、ユーザの任意操作によって起動され、対象の回転機械装置が正常状態であるという仮定に基づき、過去に蓄積されているデータの平均値や最大値を基準値としてその数倍(例えば注意レベル:3倍、危険レベル:5倍)を警報レベル設定推奨値としてユーザに通知するものである。

【0006】

【特許文献1】特開平6−66626号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、通常、設備診断装置は、新規プラント建設の場合を除いて、回転機械設備が稼動後十分な年数を経過した後に設置する場合がほとんどである。そのため設備診断装置の設置時点での対象の回転機械設備の劣化や故障などの異常状態は不明である場合が多い。

また、従来の警報レベルの自動演算機能においては、対象の回転機械設備が正常状態であるという仮定に基づき、過去に蓄積されているデータの平均値や最大値を基準値とする手法をとっている。しかし、設備診断装置の設置時点での異常状態が不明な場合は、その時点での回転機械設備の状態が正常であるという確認を合わせて検討しなければ、単純に従来の手法では誤設定による誤警報を誘発してしまう問題点を有している。

【0008】

正常である確認をするためには、一定の初期調整期間(例えば1〜3ヶ月間)のデータ蓄積を経た後、その蓄積データを元に上昇傾向や下降傾向などの有無を判断することになるが、設備診断装置の設置後、初期調整期間中は警報判定できない問題点を有している。

【0009】

また、従来の警報レベルの自動演算機能においては、過去に蓄積されているデータが正常に計測されているデータであるという仮定に基づき、その平均値や最大値を基準値とする手法をとっている。しかし、計測データの中には負荷変動などの要因に伴うデータのばらつきや信号計測経路上の故障などによる異常計測データの混入などが発生している場合がある。異常計測データが混入しているデータの平均値や最大値を基準値として警報レベルの自動演算設定を行った場合、誤設定による誤警報を誘発してしまう問題点を有している。

【0010】

異常データが混入しているかどうかの確認をするためには、自動演算に使用する過去の蓄積データを全て確認する必要がある。しかし、前記したように、通常、設備診断装置の測定ポイント数は数百〜数千点におよぶものが多く、これら全ての測定ポイントをひとつずつ確認することは、非常に大きな労力を必要とする作業のため、測定ポイントが少ない場合を除いて現実的には実施不可能であるという問題点を有している。

【0011】

初期調整期間を経た後に警報判定レベルを最適な値に設定し、運用を開始したとしても、回転機械装置側の保守などの理由による装置の状態変化や限定された初期調整期間中だけでは判らなかった装置の特性の顕在化など、初期調整期間が終わった後にも再度警報判定レベルや警報判定条件の見直しが必要な場合がある。これらは定期的な確認を行わなければ見直しの必要性があるかどうかもわからない。

【0012】

しかし、前記と同様に、多数の測定ポイントを全てひとつずつ確認することは、現実的には実施不可能である。また、警報判定レベルの調整や、警報判定条件の調整はユーザの任意操作により起動するため、人為的な設定忘れや設定漏れが発生するという問題点を有している。

【0013】

本発明は、前記問題に鑑みてなされたものであり、経年稼動している回転機械設備、あるいは新たに設置して稼動する回転機械設備に監視診断装置を取り付ける場合、警報レベルの設定や調整作業を簡単かつ確実に実現すると共に、警報レベルの誤設定による誤警報を防止することを課題としている。

特に、劣化状態が不明な経年稼動している回転機械設備に監視診断装置を取り付ける場合に適したものとすることを課題としている。

【課題を解決するための手段】

【0014】

前記課題を解決するために、本発明は、経年稼動している回転機械設備、あるいは、新たに設置して稼動する回転機械設備に対して取り付けられる設備診断装置であって、

回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、

前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、

前記監視診断装置は、

前記各振動検出センサからの計測値を記憶する記憶部と、

前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えていることを特徴とする回転機械設備の診断システムを提供している。

【0015】

前記のように、本発明の回転機械設備の診断システムは、回転機械の軸受部や、回転機械の回転駆動時に振動が発生する他の多数の部位に設置しているセンサ毎に異常振動が発生しているか否かを監視して、回転機械設備全体の劣化箇所や故障発生箇所を分析し、必要に応じて警報レベルの設定や見直しなどの自動設定をしている。

【0016】

このように、設置した振動検出センサの計測値データを取得し、該データに基づいてセンサ毎に異常振動を監視し、警報レベルの設定あるいは初期調整期間後の警報レベルの調整をするために、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつチェックしていかなくても、簡単な作業で精度よく設定することができる。

特に、経年稼動している回転機械設備に監視診断装置を取り付ける場合においても、稼動している回転機械設備の現状に応じた分析も容易に行えるため、本装置を好適に用いることができる。

前記初期調整期間は3〜6ヶ月であるが、回転機械の種類などにより異なり、1週間〜1ヶ月とする場合もある。

【0017】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの変動率あるいは/および変動差を予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントの計測値データが前記回転機械の回転数や負荷変動の影響でばらついていると判定する前記計測値データの計測状態分析機能を有し、

前記演算処理部においてデータ計測状態の異常と判定した測定ポイントを前記警報通知手段で通知している。

【0018】

前述したように、各測定ポイントの蓄積された計測値データの中から、変動率や変動差の大きなばらつきデータがある測定ポイントを自動で判定しユーザに通知している。

前記構成とすると、ユーザはデータのばらつきがあり、警報判定レベルあるいは警報判定条件の見直しが必要な測定ポイントを容易に認識することができる。また、設備の劣化状態を分析し、該分析結果に基づいて警報振動値レベルを設定することができるため、誤警報を誘発してしまう恐れもない。

ばらつきデータの自動判定方法としては、蓄積したデータから標準偏差、分散、変動率、変動差を算出し、そのいずれかが予め設定した基準値を上回った場合にばらつきありと判断している。

【0019】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの上昇傾向の傾きあるいは/および下降傾向の傾きを予め設定した基準値と比較し、該基準値より大きい前記計測値データを検出した前記測定ポイントの設備が劣化していると判定し、かつ、前記基準値に近似する傾向にある計測値データを検出した前記測定ポイントの設備が劣化傾向にあると判定する前記設備の劣化状態分析機能を有し、

前記演算処理部において設備の劣化および劣化傾向と判定した測定ポイントを前記警報通知手段で通知しているのが好ましい。

【0020】

各測定ポイントの蓄積された計測値データの中から、上昇傾向あるいは/および下降傾向である測定ポイントを自動で判定し、ユーザに通知する。

これによって、ユーザは設備の劣化あるいは故障などの設備が異常傾向にある測定ポイントを容易に認識することができ、経過観察が必要であるという判断が容易にできる。

【0021】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定し、

前記異常計測値を検出した前記振動検出センサが故障、該振動検出センサと接続した配線が断線、接触不良が生じている、該振動検出センサと接続した配線に電気的なノイズが混入している、該振動検出センサが接続された計測回路が故障しているとして前記警報通知手段で通知しているのが好ましい。

【0022】

各測定ポイントの蓄積された計測データの中から、振動検出センサの故障、配線の断線、接触不良、ノイズ混入など設備診断装置自体の故障によって発生する計測値データとして通常ありえない異常データを記録している測定ポイントを自動で判定しユーザに通知している。

前記構成とすると、ユーザは診断システム自体の故障によって異常データを記録している測定ポイントを容易に認識することができ、警報判定レベルあるいは警報判定条件の見直しよりも、診断システムの故障修理が先に必要であるという判断をすることができる。

また、故障や断線などしている測定ポイントを把握することができるため、異常データによる誤警報を防止することができる。

【0023】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定しているのが好ましい。

【0024】

各測定ポイントの蓄積された計測値データから、平均値または最大値を算出しそのいずれかを基準値として、回転機械装置の軸受け支持構造に合わせてその数倍(例えば転がり軸受け支持構造の場合注意レベル:3倍、危険レベル:5倍、すべり軸受け支持構造の場合注意レベル:2倍、危険レベル:3倍など)を警報振動値レベル設定推奨値としてユーザに通知している。

【0025】

前記構成とすると、ユーザは警報振動値レベルの設定値を測定ポイント毎に全て計算する必要がなく、設定推奨値を容易に確認することができると共に、装置の状態変化や初期調整期間では認識できなかった装置の特性の顕在化などに対応して、再度警報振動値レベルを再設定することができる。

【0026】

測定ポイントの警報振動値レベル自動演算結果(設定推奨値)の中から、現在運用中の警報振動値レベル設定と自動演算結果との変更幅が大きい測定ポイントを自動で判定しユーザに通知する機能を備えているのが好ましい。

ユーザは回転機械設備側の保守などの理由による装置の状態変化や限定された初期調整期間中だけでは判らなかった装置の特性の顕在化など、初期調整期間が終わった後にも再度警報振動値レベルや警報判定条件の見直しが必要となっている測定ポイントを容易に確認することができる。

【0027】

さらに、監視診断装置の演算処理部は、警報発生情報の自動統計分析機能を有し、

前記設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で表示し、かつ、

前記警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で通知しているのが好ましい。

【0028】

各測定ポイントの蓄積された警報発生情報の中から、警報が継続して発生中の測定ポイントを自動で抽出し、警報振動値レベルまたは警報判定条件の画面上でユーザに通知する機能および、各測定ポイントの蓄積された警報発生情報を自動で統計処理を行い、その統計結果から警報発生頻度が多い測定ポイントを自動で判定しユーザに通知している。

【0029】

前記構成とすると、ユーザは別機能である警報リストをわざわざ確認することなく自動分析結果画面で警報発生中の測定ポイントを容易に認識することができる。また、ユーザは自分で警報の発生情報を統計処理を行い確認することなく警報判定レベルあるいは警報判定条件の見直しが必要な測定ポイントを容易に認識することができる。

【0030】

さらに、前記監視診断装置は、初期調整期間の警報レベル設定機能を有し、

前記記憶部に、ISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、

前記演算処理部は、初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、前記絶対値警報レベルを警報振動値レベルとして設定しているのが好ましい。

【0031】

初期調整機関中は、相対値判定の信頼性が確保されていない期間であるため、状態監視を行う方法としてISOやJISなどの公的規格やメーカ推奨管理基準を用いた絶対値警報レベルの設定機能を利用することが好ましい。

該構成とすると、ユーザは初期調整期間中においても警報判定をすることができると共に、警報判定を容易に確認することができる。

【0032】

さらに、前記監視診断装置は、定期自動演算実行機能および通知機能を有し、

前記演算処理部において、定期的に、蓄積した計測値データの自動分析と、警報発生情報の自動統計分析と、警報振動値レベルの自動演算設定とを自動で実行し、かつ、

前記実行した自動分析結果および自動設定した警報値振動レベルを、管理者に電子メールまたは前記警報通知手段を構成する操作端末画面にメッセージ表示しているのが好ましい。

【0033】

前記構成とすると、ユーザは監視診断装置で監視、診断する多数の測定ポイントの中から警報レベルまたは警報判定条件の再調整が必要な測定ポイントを定期的かつ容易に確認することができ、人為的な設定忘れや設定漏れによる誤動作などを防止することができる。

【発明の効果】

【0034】

前述したように、本発明によれば、経年稼動している回転機械設備あるいは新規に設置する回転機械設備に診断システムを取り付けるいずれの場合も、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつチェックしていかなくても、診断システムの設置時の初期調整期間に多数取り付けた振動検出センサの計測データを取得することで、監視診断する回転機械設備の状況に応じた警報レベルの設定調整等の作業をより簡単かつ精度良く行うことができる。

また、蓄積データの自動分析、警報発生情報の自動統計分析、警報レベル自動演算、初期調整期間の警報レベル設定を自動で行い、警報値レベルの再調整などが必要な測定ポイントをユーザに通知すると、ユーザは調整が必要な測定ポイントを容易に認識することができる。

さらに、劣化している測定ポイントや異常データを検出した測定ポイントをユーザに通知することで、警報振動値の誤設定による誤警報を防止することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の実施形態を図面を参照して説明する。

図1乃至図10に本発明の実施形態を示す。

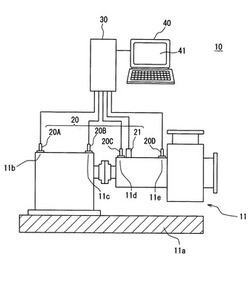

本発明の回転機械設備の診断システム10は、工場内に設置する回転機械装置のポンプ装置11に多数設置した振動検出センサの状態を連続的にそれぞれ監視し、当該センサが設置されている箇所の状態を診断している。

本実施形態では、経年稼動しているポンプ装置11に本診断システム10を設置しており、該診断システム10の設置時から一定期間を初期調整期間とし、初期調整期間終了後に本格運転としている。本実施形態では初期調整期間を3ヶ月としている。

なお、本発明の診断システムは、経年稼動している回転機械設備に限らず、新規プラントの回転機械設備にも好適に取り付けることができる。

【0036】

図1に示すように、診断システム10は、ポンプ設備11に振動検出センサ20(20A〜20D)を複数搭載し、各振動検出センサ20A〜20Dと接続した監視診断装置30と、該監視診断装置30と接続し、監視診断装置で異常診断がなされたときに警報を出力するモニタ(警報通知手段)40を備えている。

【0037】

前記振動検出センサ20A〜20Dは、ポンプの回転駆動により振動が発生する箇所にそれぞれ設置している。

具体的には、ポンプ設備11の基礎架台11a上に設けたポンプ駆動用モータの反負荷側軸受架台11b、負荷側軸受架台11c、カップリング側軸受架台11d、反カップリング側軸受架台11eの上部にそれぞれ振動検出センサ20A〜20Dを取り付け、測定位置は4箇所としている。

なお、説明を簡単とするため、振動検出センサ20A〜20Dを前記のように4カ所としているが、回転機械設備の種類によっては非常に多数の振動検出センサを取り付けている。

【0038】

前記監視診断装置30は、図2に示すように、各振動検出センサ20A〜20Dからの計測値データを記憶する記憶部31と、該記憶部31で蓄積した設置時から初期調整期間までの計測値データを取得する演算処理部32と、振動検出センサ20A〜20Dと接続して、振動検出センサ20A〜20Dから計測値データを受信している入出力部33とを備えている。

【0039】

前記演算処理部32は、前記蓄積した計測値データに基づいて、振動検出センサ20A〜20Dを設置した測定ポイントの劣化状態を分析する機能、測定ポイントの計測値データがばらついていると判定する計測値データの計測状態分析機能、故障などの異常があると判定する異常状態判定機能、警報振動値レベルを自動設定する機能、および警報発生情報の自動統計分析機能とを備えている。

【0040】

以下、演算処理部32の各機能について説明する。

前記劣化状態分析機能では、初期調整期間に蓄積した計測値データの変動率、変動差などを予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントが劣化していると判定する。また、基準値に近似する傾向にある計測値データを検出した前記測定ポイントが劣化傾向にあると判定する。

詳細には、蓄積した計測データから標準偏差、分散、変動率、変動差を算出しそれらのいずれかが予め設定した基準値を上回った場合にばらつきありと判断する。なお、変動率=(最大値−最小値)/平均値、変動差=最大値−最小値としている。

【0041】

前記計測値データの計測状態分析機能は、測定ポイントの過去に蓄積された計測値データの中から、上昇傾向または下降傾向である測定ポイントを自動で判定する。上昇傾向または下降傾向データの自動判定方法としては、蓄積した計測データから単回帰分析による1次式を求め、その傾きbが上限基準より上回るかまたは下限基準よりも下回った場合、上昇傾向あるいは下降傾向と判断する。ここで、予測値Y=a+bxとしている。

【0042】

前記異常状態判定機能は、初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定する。詳細には、蓄積した計測値データから最大値、最小値を算出し、それらが計測値上限基準より上回るかまたは計測値下限基準よりも下回った場合、計測値異常高あるいは計測値異常低と判断する。

【0043】

前記警報振動値レベルの自動設定機能は、初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定する。さらに、該自動演算結果の警報振動値レベルと現在運用中の警報振動値レベルとを比較して、変更幅が大きい測定ポイントを自動で判定してユーザに通知する。

詳細には、警報振動値レベル自動演算結果(設定推奨値)と運用中の警報振動値レベル設定値から変更相対比率を算出し、それが上限基準比率より上回るかまたは下限基準比率よりも下回った場合、変更幅が大きい測定ポイントであると判断する。なお、変更相対比率=(運用中設定値−自動演算値)/運用中設定値×100%としている。

【0044】

前記自動統計分析機能は、設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサ20を抽出すると共に、警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサ20を抽出している。

詳細には、蓄積した警報発生情報から、同一の振動検出センサで計測されているデータに対して、注意警報レベル越え、危険警報レベル越えなど異なる警報判定レベルごと、あるいはサイクルデータ、1時間毎代表値、1日毎代表値、1週間毎代表値、1ヶ月毎代表値、1年毎代表値など異なる警報判定対象データごとに警報発生回数の集計を自動で行う。この集計した警報発生回数が、予め規定した警報発生回数の上限基準より上回った場合、警報発生頻度が異常に高いと判断する。

【0045】

このように、演算処理部32は、前述の設置した測定ポイントのデータ計測状態の分析、設備の劣化状態の分析、故障などの異常があると判定する異常状態判定、警報振動値レベルの自動設定、および警報発生情報の自動統計分析を例えば1ヶ月間隔ごとに行い、その結果をモニタ画面41や電子メールでユーザに通知している。

【0046】

また、監視診断装置30は、初期調整期間の警報レベル設定機能を備えている。

初期調整期間中に、記憶部31にISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、演算処理部32は初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、絶対値警報レベルを警報振動値レベルとして設定する。

【0047】

次に、前記診断システム10を用いた診断方法について説明する。

図3に該診断方法のフローチャートを示す。

まず、図4に示す自動演算条件選択画面で、初期調整期間に蓄積された計測値データに基づいて警報振動値レベルを設定する(S1)。例えば、振動検出センサ20A〜20Dで検出される測定値の平均の3倍を注意レベル、5倍を危険レベルとして設定する。

次に、演算結果自動判定条件選択画面で、ばらつきデータ、上昇傾向データ、下降傾向データ、測定値大データ、測定値小データ、警報発生中データ、警報発生回数大、変更幅大の演算結果のマーカの中でどれを表示させるか選択する。

例えば、ばらつきデータを選択すると、ばらつきデータが後述する判定条件を超えたときに、ばらつきデータのマーカが該当する測定ポイントの演算結果に表示される。

【0048】

さらに、図5に示す判定条件詳細設定画面において、ばらつきデータ、上昇傾向データ、下降傾向データ、測定値大データ、測定値小データ、警報発生中データ、警報発生回数大、変更幅大の判定条件を設定する。例えば、標準偏差を0.5以上とすると、振動検出センサ20Aによる測定値データが0.5以上の場合にばらつきマーカが演算結果の画面に表示される。

【0049】

前記設定をした後、診断装置10の運転を開始し、振動検出センサ20で計測値データを取得し(S2)、演算処理部32が該計測値データに基づいて劣化分析や異常状態を判定する(S3)。

モニタ40には、図6〜図8に示すような振動警報判定自動演算結果を示す画面が表示される。この画面で、相対判定レベルシート、相対判定条件シート、絶対判定レベルシートを選択することができ、ユーザが表示させたい画面を表示できる。

なお、図6(A)〜(C)に示す画面は、振動検出センサ20Aの測定ポイントPの演算結果を示している。

【0050】

図6に示す相対判定レベルのシートでは、振動検出センサ20で測定した測定値の最大値、標準偏差などの結果や、予め設定した注意レベル、危険レベルとの比較結果を表示している。例えば、振動検出センサ20Aの測定ポイントPがばらついているとすると、判定マーカにばらつきデータのマーカが表示され、どの測定ポイントで設備が劣化しているか、異常が起きているのかユーザに通知している(S4)。

【0051】

図7に示す相対判定条件のシートでは、警報振動値レベルを超える回数が表示され、警報振動値レベルを超える回数の多い測定ポイントは判定マーカにALMマーカが表示され、どの測定ポイントで警報振動値レベルの見直し、調整を行わなければならないかをユーザに通知する。

図8に表示される絶対判定レベルシートは、初期調整期間において、公的規格の予め設定した絶対値警報レベルに基づき、振動検出センサ20で検出された計測値データの演算結果が表示される。例えば、標準偏差の絶対値警報レベルを振動検出センサ20Aの測定ポイントPの計測値データが超えた場合、判定マーカにはばらつきマーカが表示される。

【0052】

前述した分析が自動的に実施される。分析結果は図9に示すような画面で管理者に自動的に電子メールで送られる。また、送られた分析結果は図10に示す画面においてどの自動分析結果を抽出するか選択することができる。

【0053】

前記構成からなる本発明の回転機械設備の診断システムでは、警報振動値レベルの設定や見直すために、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつ確認していかなくても、警報振動値レベルの設定調整や、警報判定条件の調整などの作業をより簡単に確実にすることができる。

また、蓄積データの自動分析、警報発生情報の自動統計分析、警報振動値レベル自動演算、初期調整期間の警報レベル設定を自動で行い、警報振動値レベルの再調整などが必要な測定ポイントをユーザに通知すると、ユーザは調整が必要な測定ポイントを容易に認識することができる。

さらに、劣化している測定ポイントや異常データを検出した測定ポイントをユーザに通知することで、警報振動値の誤設定による誤警報を防止することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の回転機械設備の診断装置の全体的な概略構成図である。

【図2】診断装置の構成図である。

【図3】診断方法を示すフローチャートである。

【図4】警報振動値レベルの自動演算条件を設定する画面を示す図である。

【図5】自動判定基準を設定する画面を示す図である。

【図6】演算処理部での自動演算の結果の相対判定レベルを示す画面を示す図である。

【図7】演算処理部での自動演算の結果の相対判定条件を示す画面を示す図である。

【図8】演算処理部での自動演算の結果の絶対判定レベル画面を示す図である。

【図9】定期自動演算実行における通知の画面を示す図である。

【図10】演算処理部での自動演算の結果の抽出の画面を示す図である。

【符号の説明】

【0055】

10 診断装置

11 ポンプ設備

20(20A〜20D) 振動検出センサ

30 診断装置

31 記憶部

32 演算処理部

40 モニタ

【技術分野】

【0001】

本発明は回転機械設備の診断システムに関し、特に、回転機械設備に発生する振動より回転機械設備の異常の発生の有無を監視診断する診断システムにおいて、診断システムの設置時に回転機械設備の状態を把握してから、該回転機械設備に発生する振動を監視診断するものである。

【背景技術】

【0002】

回転機械装置の状態を計測、診断する設備診断装置において、回転機械設備は正常であるとの認識に基づいて、運転状態の振動信号や音信号を計測することによって設備状態の定量化および状態監視を行っている。

例えば、特開平6−66626号公報(特許文献1)の回転機械の診断方法では、検出された振動値と回転機械設備に応じて設定された振動限界値を比較し、振動値が振動限界値異常の場合には異常と判断し、異常原因を判定するものである。

【0003】

設備診断装置の状態監視においては、計測値が正常時の何倍になったかを判定する相対比較判定機能、同一の仕様設備や機器間での計測値を比較判定する相互比較判定機能、計測値の上昇や下降を判定する変化状態判定機能などの機能を用いて警報判定処理が行われる。

状態監視における警報判定処理には、対象となる個々の回転機械装置の特性に合わせた警報レベルの調整設定が必要となる。設備診断装置の状態監視における信頼性は、この調整設定内容によって大きく左右される。

【0004】

しかし、通常、設備診断装置の測定ポイント数は数百〜数千点におよぶものが多く、これら全ての測定ポイントを1ポイント毎に調整設定することは、非常に大きな労力を必要とする作業のため、測定ポイントが少ない場合を除いて現実的には実施不可能である。

従って、通常、設備診断装置にはこれらの調整設定作業を支援する機能として警報レベルの自動演算機能が実装されている。

【0005】

この自動演算機能は、ユーザの任意操作によって起動され、対象の回転機械装置が正常状態であるという仮定に基づき、過去に蓄積されているデータの平均値や最大値を基準値としてその数倍(例えば注意レベル:3倍、危険レベル:5倍)を警報レベル設定推奨値としてユーザに通知するものである。

【0006】

【特許文献1】特開平6−66626号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、通常、設備診断装置は、新規プラント建設の場合を除いて、回転機械設備が稼動後十分な年数を経過した後に設置する場合がほとんどである。そのため設備診断装置の設置時点での対象の回転機械設備の劣化や故障などの異常状態は不明である場合が多い。

また、従来の警報レベルの自動演算機能においては、対象の回転機械設備が正常状態であるという仮定に基づき、過去に蓄積されているデータの平均値や最大値を基準値とする手法をとっている。しかし、設備診断装置の設置時点での異常状態が不明な場合は、その時点での回転機械設備の状態が正常であるという確認を合わせて検討しなければ、単純に従来の手法では誤設定による誤警報を誘発してしまう問題点を有している。

【0008】

正常である確認をするためには、一定の初期調整期間(例えば1〜3ヶ月間)のデータ蓄積を経た後、その蓄積データを元に上昇傾向や下降傾向などの有無を判断することになるが、設備診断装置の設置後、初期調整期間中は警報判定できない問題点を有している。

【0009】

また、従来の警報レベルの自動演算機能においては、過去に蓄積されているデータが正常に計測されているデータであるという仮定に基づき、その平均値や最大値を基準値とする手法をとっている。しかし、計測データの中には負荷変動などの要因に伴うデータのばらつきや信号計測経路上の故障などによる異常計測データの混入などが発生している場合がある。異常計測データが混入しているデータの平均値や最大値を基準値として警報レベルの自動演算設定を行った場合、誤設定による誤警報を誘発してしまう問題点を有している。

【0010】

異常データが混入しているかどうかの確認をするためには、自動演算に使用する過去の蓄積データを全て確認する必要がある。しかし、前記したように、通常、設備診断装置の測定ポイント数は数百〜数千点におよぶものが多く、これら全ての測定ポイントをひとつずつ確認することは、非常に大きな労力を必要とする作業のため、測定ポイントが少ない場合を除いて現実的には実施不可能であるという問題点を有している。

【0011】

初期調整期間を経た後に警報判定レベルを最適な値に設定し、運用を開始したとしても、回転機械装置側の保守などの理由による装置の状態変化や限定された初期調整期間中だけでは判らなかった装置の特性の顕在化など、初期調整期間が終わった後にも再度警報判定レベルや警報判定条件の見直しが必要な場合がある。これらは定期的な確認を行わなければ見直しの必要性があるかどうかもわからない。

【0012】

しかし、前記と同様に、多数の測定ポイントを全てひとつずつ確認することは、現実的には実施不可能である。また、警報判定レベルの調整や、警報判定条件の調整はユーザの任意操作により起動するため、人為的な設定忘れや設定漏れが発生するという問題点を有している。

【0013】

本発明は、前記問題に鑑みてなされたものであり、経年稼動している回転機械設備、あるいは新たに設置して稼動する回転機械設備に監視診断装置を取り付ける場合、警報レベルの設定や調整作業を簡単かつ確実に実現すると共に、警報レベルの誤設定による誤警報を防止することを課題としている。

特に、劣化状態が不明な経年稼動している回転機械設備に監視診断装置を取り付ける場合に適したものとすることを課題としている。

【課題を解決するための手段】

【0014】

前記課題を解決するために、本発明は、経年稼動している回転機械設備、あるいは、新たに設置して稼動する回転機械設備に対して取り付けられる設備診断装置であって、

回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、

前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、

前記監視診断装置は、

前記各振動検出センサからの計測値を記憶する記憶部と、

前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えていることを特徴とする回転機械設備の診断システムを提供している。

【0015】

前記のように、本発明の回転機械設備の診断システムは、回転機械の軸受部や、回転機械の回転駆動時に振動が発生する他の多数の部位に設置しているセンサ毎に異常振動が発生しているか否かを監視して、回転機械設備全体の劣化箇所や故障発生箇所を分析し、必要に応じて警報レベルの設定や見直しなどの自動設定をしている。

【0016】

このように、設置した振動検出センサの計測値データを取得し、該データに基づいてセンサ毎に異常振動を監視し、警報レベルの設定あるいは初期調整期間後の警報レベルの調整をするために、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつチェックしていかなくても、簡単な作業で精度よく設定することができる。

特に、経年稼動している回転機械設備に監視診断装置を取り付ける場合においても、稼動している回転機械設備の現状に応じた分析も容易に行えるため、本装置を好適に用いることができる。

前記初期調整期間は3〜6ヶ月であるが、回転機械の種類などにより異なり、1週間〜1ヶ月とする場合もある。

【0017】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの変動率あるいは/および変動差を予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントの計測値データが前記回転機械の回転数や負荷変動の影響でばらついていると判定する前記計測値データの計測状態分析機能を有し、

前記演算処理部においてデータ計測状態の異常と判定した測定ポイントを前記警報通知手段で通知している。

【0018】

前述したように、各測定ポイントの蓄積された計測値データの中から、変動率や変動差の大きなばらつきデータがある測定ポイントを自動で判定しユーザに通知している。

前記構成とすると、ユーザはデータのばらつきがあり、警報判定レベルあるいは警報判定条件の見直しが必要な測定ポイントを容易に認識することができる。また、設備の劣化状態を分析し、該分析結果に基づいて警報振動値レベルを設定することができるため、誤警報を誘発してしまう恐れもない。

ばらつきデータの自動判定方法としては、蓄積したデータから標準偏差、分散、変動率、変動差を算出し、そのいずれかが予め設定した基準値を上回った場合にばらつきありと判断している。

【0019】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの上昇傾向の傾きあるいは/および下降傾向の傾きを予め設定した基準値と比較し、該基準値より大きい前記計測値データを検出した前記測定ポイントの設備が劣化していると判定し、かつ、前記基準値に近似する傾向にある計測値データを検出した前記測定ポイントの設備が劣化傾向にあると判定する前記設備の劣化状態分析機能を有し、

前記演算処理部において設備の劣化および劣化傾向と判定した測定ポイントを前記警報通知手段で通知しているのが好ましい。

【0020】

各測定ポイントの蓄積された計測値データの中から、上昇傾向あるいは/および下降傾向である測定ポイントを自動で判定し、ユーザに通知する。

これによって、ユーザは設備の劣化あるいは故障などの設備が異常傾向にある測定ポイントを容易に認識することができ、経過観察が必要であるという判断が容易にできる。

【0021】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定し、

前記異常計測値を検出した前記振動検出センサが故障、該振動検出センサと接続した配線が断線、接触不良が生じている、該振動検出センサと接続した配線に電気的なノイズが混入している、該振動検出センサが接続された計測回路が故障しているとして前記警報通知手段で通知しているのが好ましい。

【0022】

各測定ポイントの蓄積された計測データの中から、振動検出センサの故障、配線の断線、接触不良、ノイズ混入など設備診断装置自体の故障によって発生する計測値データとして通常ありえない異常データを記録している測定ポイントを自動で判定しユーザに通知している。

前記構成とすると、ユーザは診断システム自体の故障によって異常データを記録している測定ポイントを容易に認識することができ、警報判定レベルあるいは警報判定条件の見直しよりも、診断システムの故障修理が先に必要であるという判断をすることができる。

また、故障や断線などしている測定ポイントを把握することができるため、異常データによる誤警報を防止することができる。

【0023】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定しているのが好ましい。

【0024】

各測定ポイントの蓄積された計測値データから、平均値または最大値を算出しそのいずれかを基準値として、回転機械装置の軸受け支持構造に合わせてその数倍(例えば転がり軸受け支持構造の場合注意レベル:3倍、危険レベル:5倍、すべり軸受け支持構造の場合注意レベル:2倍、危険レベル:3倍など)を警報振動値レベル設定推奨値としてユーザに通知している。

【0025】

前記構成とすると、ユーザは警報振動値レベルの設定値を測定ポイント毎に全て計算する必要がなく、設定推奨値を容易に確認することができると共に、装置の状態変化や初期調整期間では認識できなかった装置の特性の顕在化などに対応して、再度警報振動値レベルを再設定することができる。

【0026】

測定ポイントの警報振動値レベル自動演算結果(設定推奨値)の中から、現在運用中の警報振動値レベル設定と自動演算結果との変更幅が大きい測定ポイントを自動で判定しユーザに通知する機能を備えているのが好ましい。

ユーザは回転機械設備側の保守などの理由による装置の状態変化や限定された初期調整期間中だけでは判らなかった装置の特性の顕在化など、初期調整期間が終わった後にも再度警報振動値レベルや警報判定条件の見直しが必要となっている測定ポイントを容易に確認することができる。

【0027】

さらに、監視診断装置の演算処理部は、警報発生情報の自動統計分析機能を有し、

前記設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で表示し、かつ、

前記警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で通知しているのが好ましい。

【0028】

各測定ポイントの蓄積された警報発生情報の中から、警報が継続して発生中の測定ポイントを自動で抽出し、警報振動値レベルまたは警報判定条件の画面上でユーザに通知する機能および、各測定ポイントの蓄積された警報発生情報を自動で統計処理を行い、その統計結果から警報発生頻度が多い測定ポイントを自動で判定しユーザに通知している。

【0029】

前記構成とすると、ユーザは別機能である警報リストをわざわざ確認することなく自動分析結果画面で警報発生中の測定ポイントを容易に認識することができる。また、ユーザは自分で警報の発生情報を統計処理を行い確認することなく警報判定レベルあるいは警報判定条件の見直しが必要な測定ポイントを容易に認識することができる。

【0030】

さらに、前記監視診断装置は、初期調整期間の警報レベル設定機能を有し、

前記記憶部に、ISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、

前記演算処理部は、初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、前記絶対値警報レベルを警報振動値レベルとして設定しているのが好ましい。

【0031】

初期調整機関中は、相対値判定の信頼性が確保されていない期間であるため、状態監視を行う方法としてISOやJISなどの公的規格やメーカ推奨管理基準を用いた絶対値警報レベルの設定機能を利用することが好ましい。

該構成とすると、ユーザは初期調整期間中においても警報判定をすることができると共に、警報判定を容易に確認することができる。

【0032】

さらに、前記監視診断装置は、定期自動演算実行機能および通知機能を有し、

前記演算処理部において、定期的に、蓄積した計測値データの自動分析と、警報発生情報の自動統計分析と、警報振動値レベルの自動演算設定とを自動で実行し、かつ、

前記実行した自動分析結果および自動設定した警報値振動レベルを、管理者に電子メールまたは前記警報通知手段を構成する操作端末画面にメッセージ表示しているのが好ましい。

【0033】

前記構成とすると、ユーザは監視診断装置で監視、診断する多数の測定ポイントの中から警報レベルまたは警報判定条件の再調整が必要な測定ポイントを定期的かつ容易に確認することができ、人為的な設定忘れや設定漏れによる誤動作などを防止することができる。

【発明の効果】

【0034】

前述したように、本発明によれば、経年稼動している回転機械設備あるいは新規に設置する回転機械設備に診断システムを取り付けるいずれの場合も、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつチェックしていかなくても、診断システムの設置時の初期調整期間に多数取り付けた振動検出センサの計測データを取得することで、監視診断する回転機械設備の状況に応じた警報レベルの設定調整等の作業をより簡単かつ精度良く行うことができる。

また、蓄積データの自動分析、警報発生情報の自動統計分析、警報レベル自動演算、初期調整期間の警報レベル設定を自動で行い、警報値レベルの再調整などが必要な測定ポイントをユーザに通知すると、ユーザは調整が必要な測定ポイントを容易に認識することができる。

さらに、劣化している測定ポイントや異常データを検出した測定ポイントをユーザに通知することで、警報振動値の誤設定による誤警報を防止することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明の実施形態を図面を参照して説明する。

図1乃至図10に本発明の実施形態を示す。

本発明の回転機械設備の診断システム10は、工場内に設置する回転機械装置のポンプ装置11に多数設置した振動検出センサの状態を連続的にそれぞれ監視し、当該センサが設置されている箇所の状態を診断している。

本実施形態では、経年稼動しているポンプ装置11に本診断システム10を設置しており、該診断システム10の設置時から一定期間を初期調整期間とし、初期調整期間終了後に本格運転としている。本実施形態では初期調整期間を3ヶ月としている。

なお、本発明の診断システムは、経年稼動している回転機械設備に限らず、新規プラントの回転機械設備にも好適に取り付けることができる。

【0036】

図1に示すように、診断システム10は、ポンプ設備11に振動検出センサ20(20A〜20D)を複数搭載し、各振動検出センサ20A〜20Dと接続した監視診断装置30と、該監視診断装置30と接続し、監視診断装置で異常診断がなされたときに警報を出力するモニタ(警報通知手段)40を備えている。

【0037】

前記振動検出センサ20A〜20Dは、ポンプの回転駆動により振動が発生する箇所にそれぞれ設置している。

具体的には、ポンプ設備11の基礎架台11a上に設けたポンプ駆動用モータの反負荷側軸受架台11b、負荷側軸受架台11c、カップリング側軸受架台11d、反カップリング側軸受架台11eの上部にそれぞれ振動検出センサ20A〜20Dを取り付け、測定位置は4箇所としている。

なお、説明を簡単とするため、振動検出センサ20A〜20Dを前記のように4カ所としているが、回転機械設備の種類によっては非常に多数の振動検出センサを取り付けている。

【0038】

前記監視診断装置30は、図2に示すように、各振動検出センサ20A〜20Dからの計測値データを記憶する記憶部31と、該記憶部31で蓄積した設置時から初期調整期間までの計測値データを取得する演算処理部32と、振動検出センサ20A〜20Dと接続して、振動検出センサ20A〜20Dから計測値データを受信している入出力部33とを備えている。

【0039】

前記演算処理部32は、前記蓄積した計測値データに基づいて、振動検出センサ20A〜20Dを設置した測定ポイントの劣化状態を分析する機能、測定ポイントの計測値データがばらついていると判定する計測値データの計測状態分析機能、故障などの異常があると判定する異常状態判定機能、警報振動値レベルを自動設定する機能、および警報発生情報の自動統計分析機能とを備えている。

【0040】

以下、演算処理部32の各機能について説明する。

前記劣化状態分析機能では、初期調整期間に蓄積した計測値データの変動率、変動差などを予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントが劣化していると判定する。また、基準値に近似する傾向にある計測値データを検出した前記測定ポイントが劣化傾向にあると判定する。

詳細には、蓄積した計測データから標準偏差、分散、変動率、変動差を算出しそれらのいずれかが予め設定した基準値を上回った場合にばらつきありと判断する。なお、変動率=(最大値−最小値)/平均値、変動差=最大値−最小値としている。

【0041】

前記計測値データの計測状態分析機能は、測定ポイントの過去に蓄積された計測値データの中から、上昇傾向または下降傾向である測定ポイントを自動で判定する。上昇傾向または下降傾向データの自動判定方法としては、蓄積した計測データから単回帰分析による1次式を求め、その傾きbが上限基準より上回るかまたは下限基準よりも下回った場合、上昇傾向あるいは下降傾向と判断する。ここで、予測値Y=a+bxとしている。

【0042】

前記異常状態判定機能は、初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定する。詳細には、蓄積した計測値データから最大値、最小値を算出し、それらが計測値上限基準より上回るかまたは計測値下限基準よりも下回った場合、計測値異常高あるいは計測値異常低と判断する。

【0043】

前記警報振動値レベルの自動設定機能は、初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定する。さらに、該自動演算結果の警報振動値レベルと現在運用中の警報振動値レベルとを比較して、変更幅が大きい測定ポイントを自動で判定してユーザに通知する。

詳細には、警報振動値レベル自動演算結果(設定推奨値)と運用中の警報振動値レベル設定値から変更相対比率を算出し、それが上限基準比率より上回るかまたは下限基準比率よりも下回った場合、変更幅が大きい測定ポイントであると判断する。なお、変更相対比率=(運用中設定値−自動演算値)/運用中設定値×100%としている。

【0044】

前記自動統計分析機能は、設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサ20を抽出すると共に、警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサ20を抽出している。

詳細には、蓄積した警報発生情報から、同一の振動検出センサで計測されているデータに対して、注意警報レベル越え、危険警報レベル越えなど異なる警報判定レベルごと、あるいはサイクルデータ、1時間毎代表値、1日毎代表値、1週間毎代表値、1ヶ月毎代表値、1年毎代表値など異なる警報判定対象データごとに警報発生回数の集計を自動で行う。この集計した警報発生回数が、予め規定した警報発生回数の上限基準より上回った場合、警報発生頻度が異常に高いと判断する。

【0045】

このように、演算処理部32は、前述の設置した測定ポイントのデータ計測状態の分析、設備の劣化状態の分析、故障などの異常があると判定する異常状態判定、警報振動値レベルの自動設定、および警報発生情報の自動統計分析を例えば1ヶ月間隔ごとに行い、その結果をモニタ画面41や電子メールでユーザに通知している。

【0046】

また、監視診断装置30は、初期調整期間の警報レベル設定機能を備えている。

初期調整期間中に、記憶部31にISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、演算処理部32は初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、絶対値警報レベルを警報振動値レベルとして設定する。

【0047】

次に、前記診断システム10を用いた診断方法について説明する。

図3に該診断方法のフローチャートを示す。

まず、図4に示す自動演算条件選択画面で、初期調整期間に蓄積された計測値データに基づいて警報振動値レベルを設定する(S1)。例えば、振動検出センサ20A〜20Dで検出される測定値の平均の3倍を注意レベル、5倍を危険レベルとして設定する。

次に、演算結果自動判定条件選択画面で、ばらつきデータ、上昇傾向データ、下降傾向データ、測定値大データ、測定値小データ、警報発生中データ、警報発生回数大、変更幅大の演算結果のマーカの中でどれを表示させるか選択する。

例えば、ばらつきデータを選択すると、ばらつきデータが後述する判定条件を超えたときに、ばらつきデータのマーカが該当する測定ポイントの演算結果に表示される。

【0048】

さらに、図5に示す判定条件詳細設定画面において、ばらつきデータ、上昇傾向データ、下降傾向データ、測定値大データ、測定値小データ、警報発生中データ、警報発生回数大、変更幅大の判定条件を設定する。例えば、標準偏差を0.5以上とすると、振動検出センサ20Aによる測定値データが0.5以上の場合にばらつきマーカが演算結果の画面に表示される。

【0049】

前記設定をした後、診断装置10の運転を開始し、振動検出センサ20で計測値データを取得し(S2)、演算処理部32が該計測値データに基づいて劣化分析や異常状態を判定する(S3)。

モニタ40には、図6〜図8に示すような振動警報判定自動演算結果を示す画面が表示される。この画面で、相対判定レベルシート、相対判定条件シート、絶対判定レベルシートを選択することができ、ユーザが表示させたい画面を表示できる。

なお、図6(A)〜(C)に示す画面は、振動検出センサ20Aの測定ポイントPの演算結果を示している。

【0050】

図6に示す相対判定レベルのシートでは、振動検出センサ20で測定した測定値の最大値、標準偏差などの結果や、予め設定した注意レベル、危険レベルとの比較結果を表示している。例えば、振動検出センサ20Aの測定ポイントPがばらついているとすると、判定マーカにばらつきデータのマーカが表示され、どの測定ポイントで設備が劣化しているか、異常が起きているのかユーザに通知している(S4)。

【0051】

図7に示す相対判定条件のシートでは、警報振動値レベルを超える回数が表示され、警報振動値レベルを超える回数の多い測定ポイントは判定マーカにALMマーカが表示され、どの測定ポイントで警報振動値レベルの見直し、調整を行わなければならないかをユーザに通知する。

図8に表示される絶対判定レベルシートは、初期調整期間において、公的規格の予め設定した絶対値警報レベルに基づき、振動検出センサ20で検出された計測値データの演算結果が表示される。例えば、標準偏差の絶対値警報レベルを振動検出センサ20Aの測定ポイントPの計測値データが超えた場合、判定マーカにはばらつきマーカが表示される。

【0052】

前述した分析が自動的に実施される。分析結果は図9に示すような画面で管理者に自動的に電子メールで送られる。また、送られた分析結果は図10に示す画面においてどの自動分析結果を抽出するか選択することができる。

【0053】

前記構成からなる本発明の回転機械設備の診断システムでは、警報振動値レベルの設定や見直すために、回転機械設備に設置されている数百〜数千点にもおよぶ測定ポイントを1つずつ確認していかなくても、警報振動値レベルの設定調整や、警報判定条件の調整などの作業をより簡単に確実にすることができる。

また、蓄積データの自動分析、警報発生情報の自動統計分析、警報振動値レベル自動演算、初期調整期間の警報レベル設定を自動で行い、警報振動値レベルの再調整などが必要な測定ポイントをユーザに通知すると、ユーザは調整が必要な測定ポイントを容易に認識することができる。

さらに、劣化している測定ポイントや異常データを検出した測定ポイントをユーザに通知することで、警報振動値の誤設定による誤警報を防止することができる。

【図面の簡単な説明】

【0054】

【図1】本発明の回転機械設備の診断装置の全体的な概略構成図である。

【図2】診断装置の構成図である。

【図3】診断方法を示すフローチャートである。

【図4】警報振動値レベルの自動演算条件を設定する画面を示す図である。

【図5】自動判定基準を設定する画面を示す図である。

【図6】演算処理部での自動演算の結果の相対判定レベルを示す画面を示す図である。

【図7】演算処理部での自動演算の結果の相対判定条件を示す画面を示す図である。

【図8】演算処理部での自動演算の結果の絶対判定レベル画面を示す図である。

【図9】定期自動演算実行における通知の画面を示す図である。

【図10】演算処理部での自動演算の結果の抽出の画面を示す図である。

【符号の説明】

【0055】

10 診断装置

11 ポンプ設備

20(20A〜20D) 振動検出センサ

30 診断装置

31 記憶部

32 演算処理部

40 モニタ

【特許請求の範囲】

【請求項1】

経年稼動している回転機械設備、あるいは新たに設置して稼動する回転機械設備に対して取り付けられる診断装置であって、

回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、

前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、

前記監視診断装置は、

前記各振動検出センサからの計測値を記憶する記憶部と、

前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えていることを特徴とする回転機械設備の診断システム。

【請求項2】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの変動率あるいは/および変動差を予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントの計測値データが前記回転機械の回転数や負荷変動の影響でばらついていると判定する前記計測値データの計測状態分析機能を有し、

前記演算処理部においてデータ計測状態の異常と判定した測定ポイントを前記警報通知手段で通知している請求項1に記載の回転機械設備の診断システム。

【請求項3】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの上昇傾向の傾きあるいは/および下降傾向の傾きを予め設定した基準値と比較し、該基準値より大きい前記計測値データを検出した前記測定ポイントの設備が劣化していると判定し、かつ、前記基準値に近似する傾向にある計測値データを検出した前記測定ポイントの設備が劣化傾向にあると判定する前記設備の劣化状態分析機能を有し、

前記演算処理部において設備の劣化および劣化傾向と判定した測定ポイントを前記警報通知手段で通知している請求項1または請求項2に記載の回転機械設備の診断システム。

【請求項4】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定し、

前記異常計測値を検出した前記振動検出センサが故障、該振動検出センサと接続した配線が断線、接触不良が生じている、該振動検出センサと接続した配線に電気的なノイズが混入している、該振動検出センサが接続された計測回路が故障しているとして前記警報通知手段で通知している請求項1乃至請求項3に記載の回転機械設備の診断システム。

【請求項5】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定している請求項1乃至請求項4のいずれか1項に記載の回転機械設備の診断システム。

【請求項6】

前記演算処理部は、警報発生情報の自動統計分析機能を有し、

前記設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で表示し、かつ、

前記警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で通知している請求項1乃至請求項5のいずれか1項に記載の回転機械設備の診断システム。

【請求項7】

前記監視診断装置は、初期調整期間の警報レベル設定機能を有し、

前記記憶部に、ISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、

前記演算処理部は、初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、前記絶対値警報レベルを警報振動値レベルとして設定している請求項1乃至請求項6のいずれか1項に記載の回転機械設備の診断システム。

【請求項8】

前記監視診断装置は、定期自動演算実行機能および通知機能を有し、

前記演算処理部において、定期的に、蓄積した計測値データの自動分析と、警報発生情報の自動統計分析と、警報振動値レベルの自動演算設定とを自動で実行し、かつ、

前記実行した自動分析結果および自動設定した警報値振動レベルを、管理者に電子メールまたは前記警報通知手段を構成する操作端末画面にメッセージ表示している請求項6に記載の回転機械設備の診断システム。

【請求項1】

経年稼動している回転機械設備、あるいは新たに設置して稼動する回転機械設備に対して取り付けられる診断装置であって、

回転機械の回転駆動により振動が発生する複数箇所に設置する複数の振動検出センサと、前記振動検出センサと接続した監視診断装置と、

前記監視診断装置と接続し、該監視診断装置で異常診断がなされた時に警報を出力する警報通知手段とを備え、

前記監視診断装置は、

前記各振動検出センサからの計測値を記憶する記憶部と、

前記記憶部で蓄積した設置時から初期調整期間までの計測値データを取得し、該蓄積した計測値データに基づいて、前記振動検出センサを設置した測定ポイントのデータの計測状態や設備の劣化状態を分析する機能と、警報レベルを自動設定する機能を有する演算処理部を備えていることを特徴とする回転機械設備の診断システム。

【請求項2】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの変動率あるいは/および変動差を予め設定した基準値と比較し、該基準値より大きい計測値データを検出した前記測定ポイントの計測値データが前記回転機械の回転数や負荷変動の影響でばらついていると判定する前記計測値データの計測状態分析機能を有し、

前記演算処理部においてデータ計測状態の異常と判定した測定ポイントを前記警報通知手段で通知している請求項1に記載の回転機械設備の診断システム。

【請求項3】

前記演算処理部は、前記初期調整期間に蓄積した計測値データの上昇傾向の傾きあるいは/および下降傾向の傾きを予め設定した基準値と比較し、該基準値より大きい前記計測値データを検出した前記測定ポイントの設備が劣化していると判定し、かつ、前記基準値に近似する傾向にある計測値データを検出した前記測定ポイントの設備が劣化傾向にあると判定する前記設備の劣化状態分析機能を有し、

前記演算処理部において設備の劣化および劣化傾向と判定した測定ポイントを前記警報通知手段で通知している請求項1または請求項2に記載の回転機械設備の診断システム。

【請求項4】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから最大値と最小値を算出し、該最大値および最小値が計測値上限基準値および下限基準値を越える場合は異常計測値と判定し、

前記異常計測値を検出した前記振動検出センサが故障、該振動検出センサと接続した配線が断線、接触不良が生じている、該振動検出センサと接続した配線に電気的なノイズが混入している、該振動検出センサが接続された計測回路が故障しているとして前記警報通知手段で通知している請求項1乃至請求項3に記載の回転機械設備の診断システム。

【請求項5】

前記演算処理部は、前記初期調整期間に蓄積した計測値データから平均値または最大値を算出し、該平均値また最大値を基準値とし、該基準値の所要倍数の振動値を警報振動値レベルとして自動設定している請求項1乃至請求項4のいずれか1項に記載の回転機械設備の診断システム。

【請求項6】

前記演算処理部は、警報発生情報の自動統計分析機能を有し、

前記設定した警報振動値レベルに継続して達している計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で表示し、かつ、

前記警報振動値レベルに達する頻度が多い計測値を検出した振動検出センサを抽出し、該振動検出センサの測定ポイントを前記警報通知手段で通知している請求項1乃至請求項5のいずれか1項に記載の回転機械設備の診断システム。

【請求項7】

前記監視診断装置は、初期調整期間の警報レベル設定機能を有し、

前記記憶部に、ISOまたはJISからなる公的規格に基づく絶対値警報レベル、または、推奨管理基準に基づく絶対値警報レベルを記憶させ、

前記演算処理部は、初期調整期間の蓄積した計測値データに基づいて警報振動値レベルを設定していない期間は、前記絶対値警報レベルを警報振動値レベルとして設定している請求項1乃至請求項6のいずれか1項に記載の回転機械設備の診断システム。

【請求項8】

前記監視診断装置は、定期自動演算実行機能および通知機能を有し、

前記演算処理部において、定期的に、蓄積した計測値データの自動分析と、警報発生情報の自動統計分析と、警報振動値レベルの自動演算設定とを自動で実行し、かつ、

前記実行した自動分析結果および自動設定した警報値振動レベルを、管理者に電子メールまたは前記警報通知手段を構成する操作端末画面にメッセージ表示している請求項6に記載の回転機械設備の診断システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−115481(P2009−115481A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−285838(P2007−285838)

【出願日】平成19年11月2日(2007.11.2)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月2日(2007.11.2)

【出願人】(390000011)JFEアドバンテック株式会社 (32)

【Fターム(参考)】

[ Back to top ]