回転翼の振動応力推定方法と装置

【課題】回転翼における最大応力予測に要する解析時間を短縮する。

【解決手段】流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置10は、基準解析手段3、比較差圧取得手段5、推定手段7を有する。基準解析手段3は、回転翼を通過する流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、変動圧力により生じる回転翼の最大応力を基準最大応力として求める。比較差圧取得手段5は、流量を基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める。推定手段7は、比較条件における回転翼の最大応力を、基準圧力差と比較圧力差とに基づいて、基準最大応力から推定する。

【解決手段】流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置10は、基準解析手段3、比較差圧取得手段5、推定手段7を有する。基準解析手段3は、回転翼を通過する流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、変動圧力により生じる回転翼の最大応力を基準最大応力として求める。比較差圧取得手段5は、流量を基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める。推定手段7は、比較条件における回転翼の最大応力を、基準圧力差と比較圧力差とに基づいて、基準最大応力から推定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法と装置に関する。

【背景技術】

【0002】

前記回転翼は流体機械に設けられる。このような流体機械として、原動機と被動機がある。原動機は、流体が回転翼に作用させる圧力により回転翼が回転駆動されることで、流体の持つエネルギーを回転運動エネルギーに変換する。この回転運動エネルギーは、前記回転翼を含む回転体の運動エネルギーである。原動機としては、例えば、ガスタービン(軸流タービン、ラジアルタービン)がある。被動機は、回転駆動されている回転翼が流体に圧力を作用させることで、回転運動エネルギーを流体に与える。この回転運動エネルギーは、前記回転翼を含む回転体の運動エネルギーである。被動機としては、例えば.圧縮機(遠心圧縮機、航空エンジンなどに設けられる軸流圧縮機、斜流圧縮機、横流圧縮機)がある。

【0003】

上述の流体機械の設計においては、変動流体圧力による振動で回転翼に発生する最大応力を予測することが重要である。この予測のために、以下の解析手法が提案されている。この解析手法では、非定常の数値流体力学(以下、CFDという)と、有限要素法(FEMという)とを利用する。即ち、図1に示すフローチャートに従って解析する。まず、ステップST1で、回転翼を通過する流体の流量を含む解析条件を設定する。次に、ステップST2で、非定常のCFDで流体による回転翼表面の変動圧力を計算する。次いで、ステップST3で、CFD用メッシュの前記変動圧力の数値をFEM用メッシュへ貼り付ける。その後、ステップST4で、FEMにより、回転翼に発生する最大応力を計算する。この解析方法の詳しい説明は、下記の非特許文献1に記載されている。

【0004】

なお、本願の技術分野に関連する他の先行文献として、下記の特許文献1〜3がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−304271号公報

【特許文献2】特開2005−69986号公報

【特許文献3】特開2004−219237号公報

【非特許文献】

【0006】

【非特許文献1】Journal of Fluid Science and Technology,vol.3,No.6 2008,p764−p774

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述した解析手法においては、次の2つの理由により解析時間が長くなる。

1つ目の理由は次の通りである。上述の解析手法では、解析条件として、回転翼を通過する前記流体の流量がある。この流量を、ステップST5で変更して、各流量毎に最大応力値を計算する場合に、各流量毎に構造応答解析(FEM)を行う必要がある。構造応答解析は計算量が多いので、各流量毎に、ステップST4で構造応答解析により最大応力値を計算すると、全体として解析時間が長くなる。

2つ目の理由は、次の通りである。上述の解析手法において、流体解析(CFD)用メッシュの前記変動圧力の数値を構造応答解析(FEM)用メッシュへ貼り付けるステップST3の処理は、非常に煩雑で手間がかかる。そのため、解析時間が長くなる。

【0008】

そこで、本発明の目的は、回転翼における最大応力予測に要する解析時間を短縮することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明によると、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析ステップと、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得ステップと、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定ステップと、を有する、ことを特徴とする回転翼の振動応力推定方法が提供される。

【0010】

上述した本発明の振動応力推定方法では、基準解析ステップでは、基準条件の下で、流体解析により、前記基準圧力差を求め、かつ、構造応答解析により、前記基準最大応力を求め、比較差圧取得ステップでは、流体解析により、前記比較圧力差を求め、推定ステップでは、基準圧力差と比較圧力差と基準最大応力とから前記比較条件の下での前記回転翼の最大応力を推定するので、各流量毎に、構造応答解析により回転翼の最大応力を計算する必要がなくなる。よって、全体として解析時間を短縮できる。

【0011】

本発明の好ましい実施形態によると、前記回転翼は、該回転翼を有する回転体と一体的に回転し、

前記流体による回転翼表面の変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分を固有変動圧力モードとし、

前記基準圧力差および前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、該振幅が最大となる位置での値である。

【0012】

このように、前記基準圧力差および前記比較圧力差は、前記固有変動圧力モードの振幅が最大となる位置の値であるので、推定ステップでの最大応力推定の精度を高くできる。回転翼両面の圧力差は、回転翼に作用する外力に相当する。この外力のうち、回転翼に大きな振動を与えるのは、回転体の固有振動数の成分である。そこで、前記固有変動圧力モードの前記振幅が最大となる位置における前記基準圧力差と前記比較圧力差とに着目し、上述のように、当該基準圧力差と比較圧力差とに基づいて、基準最大応力から、前記比較条件における最大応力を精度よく推定できる。

【0013】

また、本発明の好ましい実施形態によると、基準解析ステップでは、前記基準条件の下で、回転翼表面の変動圧力を流体解析により求め、該変動圧力から前記基準圧力差を求め、さらに、前記変動圧力を、構造応答解析用のモデルに適用することで、構造応答解析により前記基準最大応力を求め、

前記比較差圧取得ステップでは、前記比較条件の下で、回転翼表面の変動圧力を流体解析により求め、該変動圧力から前記比較圧力差を求める。

【0014】

このように、まず、基準解析ステップでは、流体解析と構造応答解析の両方を行い、次いで、比較差圧取得ステップでは、構造応答解析を行わずに、流体解析を行うので、構造応答解析の実行回数は1回で足りる。従って、流体解析用メッシュの前記変動圧力の数値を構造応答解析用メッシュへ貼り付ける処理回数も1回で足りる。その結果、解析時間を短縮できる。

【0015】

本発明の好ましい実施形態によると、前記流体解析は、数値流体力学(CFD:Computational Fluid Dynamics)による数値解析であり、

前記構造応答解析は、有限要素法(FEM:Finite Element Method)による数値解析である。

【0016】

また、上記目的を達成するため、本発明によると、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析手段と、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得手段と、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定手段と、を有する、ことを特徴とする回転翼の振動応力推定装置が提供される。

【発明の効果】

【0017】

上述した本発明によると、各流量毎に、構造応答解析により回転翼の最大応力を計算する必要がなくなるので、回転翼における最大応力予測に要する解析時間を短縮できる。

【図面の簡単な説明】

【0018】

【図1】従来の解析方法を示すフローチャートである。

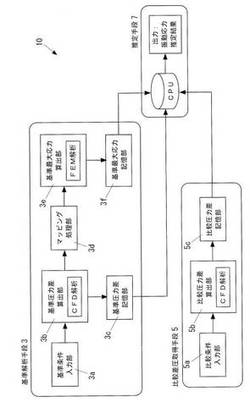

【図2】本発明の実施形態による回転翼の振動応力推定装置の機能ブロック図である。

【図3】本発明の実施形態による回転翼の振動応力推定方法を示すフローチャートである。

【図4】(A)は、CFD解析用のメッシュにより表現されたタービンの表面形状を示し、(B)は、FEM解析用のメッシュにより表現されたタービンの表面形状を示す。

【図5】タービンの回転軸を回る周方向から見た1つのタービン翼の腹側を示す。

【図6】(A)は、図5に相当するが、タービン翼の腹側の応力分布を示し、(B)は、(A)と反対側から見たタービン翼の背側の応力分布を示す。

【図7】タービン翼の正圧と負圧、および正圧と負圧との差圧を示す。

【図8】図7の正圧、負圧、差圧の各々についての回転次数成分を示す。

【図9】推定ステップS3での推定結果を示す。

【発明を実施するための形態】

【0019】

本発明を実施するための最良の実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0020】

図2は、本発明の実施形態による回転翼の振動応力推定装置を示す機能ブロック図である。振動応力推定装置10は、基準解析手段3、比較差圧取得手段5、および推定手段7を有する。

【0021】

基準解析手段3は、基準条件入力部3a、基準圧力差算出部3b、基準圧力差記憶部3c、マッピング処理部3d、基準最大応力算出部3e、および基準最大応力記憶部3fを有する。

基準条件入力部3aは、基準圧力差算出部3bに対して、基準条件を入力するための手段(キーボード、タッチパネルなど)である。基準条件入力部3aが、人に操作されることで基準条件の入力がなされる。基準条件には、単位時間で回転翼を通過する流体の流量(基準流量)や、その他の解析に必要な条件要素(例えば、回転翼の形状、回転翼を囲む静止側部材の形状、回転翼の回転速度など)が含まれる。

基準圧力差算出部3bは、基準条件入力部3aにより入力された前記基準条件の下で、後述のCFD解析ステップS11を実行することで、後述のように、回転翼の全表面にわたって変動圧力を算出するとともに、この変動圧力に基づいて、回転翼両面の圧力差の最大振幅を基準圧力差として算出する。

基準圧力差記憶部3cは、基準圧力差算出部3bにより算出された基準圧力差を記憶する。

マッピング処理部3dは、後述のマッピングステップS12を実行する。すなわち、マッピング処理部3dは、基準圧力差算出部3bにより算出されたCFD解析用のメッシュにおける前記変動圧力を、回転翼の形状を表現するための有限要素法解析用のメッシュに貼り付ける。

基準最大応力算出部3eは、FEM解析ステップS13を実行する。基準最大応力算出部3eはマッピング処理部3dにより貼り付けられた有限要素法解析用のメッシュの変動圧力に基づいて、後述のように基準最大応力を算出する。

基準最大応力記憶部3fは、基準最大応力算出部3eにより算出された基準最大応力を記憶する。

【0022】

比較差圧取得手段5は、比較条件入力部5a、比較圧力差算出部5b、比較圧力差記憶部5cを有する。

比較条件入力部5aは、比較圧力差算出部5bに対して、比較条件を入力するための手段(キーボード、タッチパネルなど)である。比較条件入力部5aが、人に操作されることで比較条件の入力がなされる。比較条件には、単位時間で回転翼を通過する流体の流量(比較流量)や、その他の解析に必要な条件要素(例えば、回転翼の形状、回転翼を囲む静止側部材の形状、回転翼の回転速度など)が含まれる。好ましくは、比較条件は、前記流量(比較流量)が前記基準条件の前記流量(基準流量)と異なるが、他の条件要素は、前記基準条件と同じである。

比較圧力差算出部5bは、比較条件入力部5aにより入力された前記比較条件の下で、後述のCFD解析ステップS21を実行することで、後述のように、回転翼の全表面にわたって変動圧力を算出するとともに、この変動圧力に基づいて、回転翼両面の圧力差の最大振幅を比較圧力差として算出する。

比較圧力差記憶部5cは、比較圧力差算出部5bにより算出された比較圧力差を記憶する。

【0023】

推定手段7は、後述の推定ステップS3のように、基準最大応力記憶部3fに記憶された基準最大応力と、基準圧力差記憶部3cに記憶された基準圧力差と、比較圧力差記憶部5cに記憶された比較圧力差とに基づいて、比較条件における回転翼の最大応力を算出する。

【0024】

基準圧力差算出部3b、マッピング処理部3d、基準最大応力算出部3e、比較圧力差算出部5b、および推定手段7は、コンピュータのCPU(中央処理装置)と数値計算プログラムとにより構成されてよい。なお、各数値計算プログラムは、基準解析手段3、比較差圧取得手段5、または推定手段7により実行可能となるように、適宜の記憶手段に記憶されていてよい。

【0025】

図3は、本発明の実施形態による回転翼の振動応力推定方法を示すフローチャートである。図3に示すように、本実施形態による回転翼の振動応力推定方法は、流体(気体または液体)中で回転し流体から変動圧力を受ける回転翼の応力を推定する。この振動応力推定方法は、基準解析手段3が実行する基準解析ステップS1と、比較差圧取得手段5が実行する比較差圧取得ステップS2と、推定手段7が実行する推定ステップS3とを有する。

【0026】

基準解析ステップS1では、基準解析手段3が、単位時間で回転翼を通過する前記流体の流量(以下、単に流量という)を基準流量とした基準条件で、CFD解析により、回転翼両面(即ち、互いに対して反対側にある両面)の圧力差を基準圧力差として求め、かつ、FEM解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める。

ここで、以下で使用する用語「流体機械の回転体」、「固有変動圧力モード」について説明する。流体機械の回転体は、前記回転翼を有し該回転翼と一体的に回転する。固有変動圧力モードは、前記流体により前記回転翼表面に作用する圧力であり時間とともに変化する変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分による振幅(変動圧力)である。前記基準圧力差は、固有変動圧力モードによる回転翼両面の前記圧力差の振幅であり、かつ、前記回転翼の各位置のうち該振幅が最大となる位置の値である。なお、前記回転体の固有振動数は、FEMなどの構造応答解析により予め求めておく。

基準解析ステップS1は、CFD解析ステップS11と、マッピングステップS12と、FEM解析ステップS13とを有する。

CFD解析ステップS11は、ステップS111、S112、およびS113を有する。ステップS111では、基準圧力差算出部3bが、前記基準条件の下で、回転翼表面に作用する変動圧力をCFD解析により計算する。この変動圧力は、時間に対して変動する圧力値であり、回転翼の全表面にわたって計算される。前記圧力値は、回転翼の表面形状を表現するためのCFD解析用の各メッシュ毎に得られる。次いで、ステップS112では、基準圧力差算出部3bが、ステップS111で取得した前記変動圧力のうち、前記固有変動圧力モードの変動圧力を抽出する。その後、ステップS113では、基準圧力差算出部3bが、この抽出した変動圧力による回転翼両面の前記圧力差の振幅のうち、最大となる振幅を前記基準圧力差として特定する。即ち、回転翼の全表面のうち、ステップS112で抽出した変動圧力による回転翼両面の前記圧力差の振幅が最大となる位置を特定し、該位置の該振幅を前記基準圧力差として特定する。なお、基準解析ステップS1(および比較差圧取得ステップS2)で、基準圧力差算出部3bは、各位置における回転翼両面の圧力差を計算するが、当該各位置は、回転翼の一方側面(例えば、後述のタービン翼の腹側面)上の第1点と、回転翼の他方側面(例えば、後述のタービン翼の背側面)上の、回転翼の厚み方向に関して前記第1点の真裏となる第2点とからなる位置を意味する。

マッピングステップS12では、マッピング処理部3dが、ステップS111で計算した前記変動圧力を、有限要素法解析用のモデルの回転翼表面に適用する。即ち、マッピングステップS12では、ステップS111で取得した前記CFD解析用のメッシュの前記変動圧力を、回転翼の表面形状を表現するための有限要素法解析用のメッシュに貼り付ける。

FEM解析ステップS13では、マッピングステップS12で貼り付けられた有限要素法解析用のメッシュの変動圧力に基づいて、基準最大応力算出部3eが、回転翼全体にわって、回転翼の内部と表面の各位置において発生する応力を計算する。また、FEM解析ステップS13では、基準最大応力算出部3eが、該各位置の前記応力のうち最大応力を前記基準最大応力として特定する。

【0027】

比較差圧取得ステップS2では、比較差圧取得手段5が、前記流量を前記基準流量と異なる比較流量とした比較条件で、回転翼表面の変動圧力を求め、該変動圧力に基づいて、回転翼両面の圧力差を比較圧力差として求める。前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、前記回転翼の各位置のうち該振幅が最大となる位置の値である。

比較差圧取得ステップS2は、CFD解析ステップS21を有するが、上述のようなマッピングステップと、FEM解析ステップを有さない。

CFD解析ステップS21は、ステップS211、S212、およびS213を有する。ステップS211では、比較圧力差算出部5bが、前記比較条件の下で、回転翼表面に作用する変動圧力をCFD解析により計算する。この変動圧力は、時間に対して変動する圧力値であり、回転翼の全表面にわたって計算される。前記圧力値は、回転翼の表面形状を表現するためのCFD解析用の各メッシュ毎に得られる。次いで、ステップS212では、比較圧力差算出部5bが、ステップS211で取得した前記変動圧力のうち、前記固有変動圧力モードの変動圧力を抽出する。その後、ステップS113では、比較圧力差算出部5bが、この抽出した変動圧力による回転翼両面の前記圧力差の振幅のうち、最大となる振幅を前記比較圧力差として特定する。即ち、回転翼の全表面のうち、ステップS212で抽出した変動圧力による回転翼両面の前記圧力差の振幅が最大となる位置を特定し、該位置の該振幅を前記比較圧力差として特定する。

【0028】

推定ステップS3では、推定手段7が、前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する。好ましくは、次の式により、前記比較条件における前記回転翼の最大応力を推定する。

T=U×Q/P

ここで、Tは、前記比較条件における前記回転翼の最大応力であり、Pは、前記基準圧力差であり、Qは、前記比較圧力差であり、Uは、前記基準最大応力である。即ち、上記の式において、Tは、Uに比例し、Qに比例し、Pに反比例する。

【0029】

上述した本発明の実施形態による振動応力推定方法により以下の効果(1)〜(3)が得られる。

【0030】

(1)基準解析ステップS1では、基準条件の下で、流体解析により、前記基準圧力差を求め、かつ、構造応答解析により、前記基準最大応力を求め、比較差圧取得ステップS2では、流体解析により、前記比較圧力差を求め、推定ステップでは、基準圧力差と比較圧力差と基準最大応力とから前記比較条件の下での前記回転翼の最大応力を推定するので、各流量毎に、構造応答解析(即ち、FEM)により回転翼の最大応力を計算する必要がなくなる。よって、全体として解析時間を短縮できる。

【0031】

(2)前記基準圧力差および前記比較圧力差は、前記固有変動圧力モードによる前記圧力差の振幅が最大となる位置の値であるので、推定ステップでの最大応力推定の精度を高くできる。回転翼両面の圧力差は、回転翼に作用する外力に相当する。この外力のうち、回転翼に大きな振動を与えるのは、回転体の固有振動数の成分である。そこで、前記固有変動圧力モードによる前記圧力差の振幅が最大となる位置における前記基準圧力差と前記比較圧力差とに着目し、上述のように、当該基準圧力差と比較圧力差とに基づいて、基準最大応力から、前記比較条件における最大応力を精度よく推定できる。

【0032】

(3)まず、基準解析ステップにおいて、流体解析と構造応答解析の両方を行い、次いで、比較差圧取得ステップにおいて、構造応答解析を行わずに、流体解析を行うので、構造応答解析の実行回数は1回で足りる。従って、流体解析用メッシュの前記変動圧力の数値を構造応答解析用メッシュへ貼り付ける処理回数も1回で足りる。その結果、解析時間を短縮できる。

【0033】

[実施例]

上述した回転翼の振動応力推定方法を、過給機のタービンの回転翼(即ち、タービン翼)に適用した場合を説明する。

【0034】

図4(A)と図4(B)は、複数(ここでは9つ)のタービン翼が回転軸周りに配列されたタービンについて、1つのタービン翼およびディスクの一部からなる1単位分を切り出した俯瞰図である。図4(A)は、CFD解析用のメッシュにより表現されたタービンの表面形状を示し、図4(B)は、FEM解析用のメッシュにより表現されたタービンの表面形状を示す。

上述のステップS111で得た、図4(A)のようなCFD解析用のメッシュの変動圧力の数値を、回転次数成分に分解(スペクトル分解処理、周波数分解処理)した上で、分解した当該数値の回転次数成分のうち固有変動圧力モードの成分を上述のステップS112で抽出し、抽出した固有変動圧力モードの当該成分を、上述のマッピングステップS12において図4(B)のようなFEM解析用のメッシュに貼り付け、その後、貼り付けられた当該データに基づいて上述のFEM解析ステップS13を行う。

【0035】

図5は、タービンの回転軸を回る周方向から見た1つのタービン翼の腹側を示す。また、図5は、タービンの固有振動数を求めるためのFEM解析の結果を示す。図5において、各領域の濃淡は、FEM解析により計算されたタービン翼の固有振動の振幅分布を示し、色の濃い領域ほど、固有振動の振幅が高くなっている。図5において、振幅最大位置MX(即ち、翼出口チップ)で、タービン翼の振動の振幅が最大となっている。

【0036】

図6(A)は、図5に対応するが、タービン翼の腹側の応力分布を示し、図6(B)は、図6(A)と反対側から見たタービン翼の背側の応力分布を示す。図6(A)、図6(B)において、各領域の濃淡は、FEM解析ステップS13により計算されたタービン翼の応力分布を示し、色の濃い領域ほど応力が大きくなっている。この実施例では、図6(B)に示す最大応力位置MXにおいて応力が最大となっている。

【0037】

図7は、回転翼両面の圧力差を示す。即ち、図7は、固有変動圧力モードによる回転翼両面の前記圧力差の振幅であって、該振幅が最大となる位置での値を示す。図7において、正圧は、タービン翼の背側面に作用する固有変動圧力モードを示し、負圧は、タービン翼の腹側面に作用する固有変動圧力モードを示し、差圧は、前記正圧と前記負圧との差を示す。また、図7において、縦軸は、圧力を示し、横軸は、当該タービン翼の回転角を示す。この回転角は、タービンが1回転することで、0度から360度まで進行する。図7のデータは、上述のCFD解析ステップS11(具体的には、ステップS111)により得られる。また、上述の比較差圧取得ステップS2では、CFD解析ステップS11と異なる流量の条件により、CFD解析ステップS11と同様にCFD解析ステップS21を行う。このCFD解析ステップS21により、図7のような、異なる流量の条件に応じた正圧、負圧、差圧のデータが得られる。

【0038】

図8は、図7の正圧、負圧、差圧の各々についての回転次数成分を示す。即ち、図8において、横軸は、回転次数成分(周波数の次数)を示し、縦軸は、対応する次数の振幅を示す。この実施例では、11次の回転次数成分の差圧の振幅が、タービン(即ち、前記回転体)の前記基準圧力差である。また、図8は、ステップS112における回転次数成分への分解(スペクトル分解処理、周波数分解処理)により、ステップS111で得た変動圧力から得られたデータに相当する。図8のデータから固有変動圧力モード(図8では、次数が11のデータ)が、ステップS112における後半の処理で抽出される。

【0039】

図9は、振動応力推定方法により、前記流量に応じた最大応力の変化を推定できることを示すグラフである。

図9における各軸を説明する。図9において、横軸は、前記流量を示し、左側の縦軸は、タービン翼の最大応力を示す。なお、図9において、右側の縦軸を参考用に記載している。この右側の縦軸は、上述の基準圧力差(この例では、11次の回転次数成分の差圧の振幅)を示す。

図9における各印を説明する。三角印は、上述した従来技術のようにCFD解析とFEM解析の両方により計算した最大応力を示す。複数の丸印は、本発明の実施例において、基準解析ステップS1と比較差圧取得ステップS2を用いて、推定ステップS3で計算した最大応力を示す。正方形の印は、基準解析ステップS1で算出された基準最大応力を示す。なお、図9において、正方形の印は丸印と重なっている。

図9から分かるように、各流量について、本発明の実施例により推定ステップS3で推定した最大応力の値(丸印)は、CFD解析とFEM解析の両方により計算した最大応力の値(三角印と正方形の印)に一致し、または近くなっている。即ち、本発明の振動応力推定方法により、前記流量に応じた最大応力の変化を推定することができる。

【0040】

図9について補足する。図9において、7つの丸印の各々は、比較差圧取得ステップS2により得た比較圧力差から求めた最大応力を示す。すなわち、図9の場合には、流量を7回変えて、比較差圧取得ステップS2を7回行った。具体的には次の通りである。

7回の比較差圧取得ステップS2で得た比較圧力差を、それぞれ、Qi(i=1〜7)とする。基準解析ステップS1で得た基準圧力差を、Pとする。また、基準解析ステップS1で得た基準最大応力を、Uとする。この場合、推定ステップS3で、各比較圧力差Qiから求めた最大応力Ti(i=1〜7)は、次式により得られた。

Ti=U×Qi/P

これらTiが、図9の各丸印に対応する。

【0041】

本発明は上述した実施の形態に限定されず、本発明の要旨を逸脱しない範囲で種々変更を加え得ることは勿論である。例えば、上述の実施形態では、流体解析としてCFDを利用したが、CFDの代わりに他の流体解析を利用してもよい。また、上述の実施形態では、構造応答解析としてFEMを利用したが、FEMの代わりに他の構造応答解析を利用してもよい。なお、回転体の回転方向に複数設けられる回転翼について、任意の1つの回転翼に対して、本発明の振動応力推定方法を行ってもよいし、複数の回転翼のうち、発生する応力が最大となる回転翼に対して、本発明の振動応力推定方法を行ってもよい。

【符号の説明】

【0042】

3 基準解析手段、5 比較差圧取得手段、7 推定手段、

10 振動応力推定装置

【技術分野】

【0001】

本発明は、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法と装置に関する。

【背景技術】

【0002】

前記回転翼は流体機械に設けられる。このような流体機械として、原動機と被動機がある。原動機は、流体が回転翼に作用させる圧力により回転翼が回転駆動されることで、流体の持つエネルギーを回転運動エネルギーに変換する。この回転運動エネルギーは、前記回転翼を含む回転体の運動エネルギーである。原動機としては、例えば、ガスタービン(軸流タービン、ラジアルタービン)がある。被動機は、回転駆動されている回転翼が流体に圧力を作用させることで、回転運動エネルギーを流体に与える。この回転運動エネルギーは、前記回転翼を含む回転体の運動エネルギーである。被動機としては、例えば.圧縮機(遠心圧縮機、航空エンジンなどに設けられる軸流圧縮機、斜流圧縮機、横流圧縮機)がある。

【0003】

上述の流体機械の設計においては、変動流体圧力による振動で回転翼に発生する最大応力を予測することが重要である。この予測のために、以下の解析手法が提案されている。この解析手法では、非定常の数値流体力学(以下、CFDという)と、有限要素法(FEMという)とを利用する。即ち、図1に示すフローチャートに従って解析する。まず、ステップST1で、回転翼を通過する流体の流量を含む解析条件を設定する。次に、ステップST2で、非定常のCFDで流体による回転翼表面の変動圧力を計算する。次いで、ステップST3で、CFD用メッシュの前記変動圧力の数値をFEM用メッシュへ貼り付ける。その後、ステップST4で、FEMにより、回転翼に発生する最大応力を計算する。この解析方法の詳しい説明は、下記の非特許文献1に記載されている。

【0004】

なお、本願の技術分野に関連する他の先行文献として、下記の特許文献1〜3がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−304271号公報

【特許文献2】特開2005−69986号公報

【特許文献3】特開2004−219237号公報

【非特許文献】

【0006】

【非特許文献1】Journal of Fluid Science and Technology,vol.3,No.6 2008,p764−p774

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述した解析手法においては、次の2つの理由により解析時間が長くなる。

1つ目の理由は次の通りである。上述の解析手法では、解析条件として、回転翼を通過する前記流体の流量がある。この流量を、ステップST5で変更して、各流量毎に最大応力値を計算する場合に、各流量毎に構造応答解析(FEM)を行う必要がある。構造応答解析は計算量が多いので、各流量毎に、ステップST4で構造応答解析により最大応力値を計算すると、全体として解析時間が長くなる。

2つ目の理由は、次の通りである。上述の解析手法において、流体解析(CFD)用メッシュの前記変動圧力の数値を構造応答解析(FEM)用メッシュへ貼り付けるステップST3の処理は、非常に煩雑で手間がかかる。そのため、解析時間が長くなる。

【0008】

そこで、本発明の目的は、回転翼における最大応力予測に要する解析時間を短縮することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明によると、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析ステップと、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得ステップと、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定ステップと、を有する、ことを特徴とする回転翼の振動応力推定方法が提供される。

【0010】

上述した本発明の振動応力推定方法では、基準解析ステップでは、基準条件の下で、流体解析により、前記基準圧力差を求め、かつ、構造応答解析により、前記基準最大応力を求め、比較差圧取得ステップでは、流体解析により、前記比較圧力差を求め、推定ステップでは、基準圧力差と比較圧力差と基準最大応力とから前記比較条件の下での前記回転翼の最大応力を推定するので、各流量毎に、構造応答解析により回転翼の最大応力を計算する必要がなくなる。よって、全体として解析時間を短縮できる。

【0011】

本発明の好ましい実施形態によると、前記回転翼は、該回転翼を有する回転体と一体的に回転し、

前記流体による回転翼表面の変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分を固有変動圧力モードとし、

前記基準圧力差および前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、該振幅が最大となる位置での値である。

【0012】

このように、前記基準圧力差および前記比較圧力差は、前記固有変動圧力モードの振幅が最大となる位置の値であるので、推定ステップでの最大応力推定の精度を高くできる。回転翼両面の圧力差は、回転翼に作用する外力に相当する。この外力のうち、回転翼に大きな振動を与えるのは、回転体の固有振動数の成分である。そこで、前記固有変動圧力モードの前記振幅が最大となる位置における前記基準圧力差と前記比較圧力差とに着目し、上述のように、当該基準圧力差と比較圧力差とに基づいて、基準最大応力から、前記比較条件における最大応力を精度よく推定できる。

【0013】

また、本発明の好ましい実施形態によると、基準解析ステップでは、前記基準条件の下で、回転翼表面の変動圧力を流体解析により求め、該変動圧力から前記基準圧力差を求め、さらに、前記変動圧力を、構造応答解析用のモデルに適用することで、構造応答解析により前記基準最大応力を求め、

前記比較差圧取得ステップでは、前記比較条件の下で、回転翼表面の変動圧力を流体解析により求め、該変動圧力から前記比較圧力差を求める。

【0014】

このように、まず、基準解析ステップでは、流体解析と構造応答解析の両方を行い、次いで、比較差圧取得ステップでは、構造応答解析を行わずに、流体解析を行うので、構造応答解析の実行回数は1回で足りる。従って、流体解析用メッシュの前記変動圧力の数値を構造応答解析用メッシュへ貼り付ける処理回数も1回で足りる。その結果、解析時間を短縮できる。

【0015】

本発明の好ましい実施形態によると、前記流体解析は、数値流体力学(CFD:Computational Fluid Dynamics)による数値解析であり、

前記構造応答解析は、有限要素法(FEM:Finite Element Method)による数値解析である。

【0016】

また、上記目的を達成するため、本発明によると、流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析手段と、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得手段と、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定手段と、を有する、ことを特徴とする回転翼の振動応力推定装置が提供される。

【発明の効果】

【0017】

上述した本発明によると、各流量毎に、構造応答解析により回転翼の最大応力を計算する必要がなくなるので、回転翼における最大応力予測に要する解析時間を短縮できる。

【図面の簡単な説明】

【0018】

【図1】従来の解析方法を示すフローチャートである。

【図2】本発明の実施形態による回転翼の振動応力推定装置の機能ブロック図である。

【図3】本発明の実施形態による回転翼の振動応力推定方法を示すフローチャートである。

【図4】(A)は、CFD解析用のメッシュにより表現されたタービンの表面形状を示し、(B)は、FEM解析用のメッシュにより表現されたタービンの表面形状を示す。

【図5】タービンの回転軸を回る周方向から見た1つのタービン翼の腹側を示す。

【図6】(A)は、図5に相当するが、タービン翼の腹側の応力分布を示し、(B)は、(A)と反対側から見たタービン翼の背側の応力分布を示す。

【図7】タービン翼の正圧と負圧、および正圧と負圧との差圧を示す。

【図8】図7の正圧、負圧、差圧の各々についての回転次数成分を示す。

【図9】推定ステップS3での推定結果を示す。

【発明を実施するための形態】

【0019】

本発明を実施するための最良の実施形態を図面に基づいて説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0020】

図2は、本発明の実施形態による回転翼の振動応力推定装置を示す機能ブロック図である。振動応力推定装置10は、基準解析手段3、比較差圧取得手段5、および推定手段7を有する。

【0021】

基準解析手段3は、基準条件入力部3a、基準圧力差算出部3b、基準圧力差記憶部3c、マッピング処理部3d、基準最大応力算出部3e、および基準最大応力記憶部3fを有する。

基準条件入力部3aは、基準圧力差算出部3bに対して、基準条件を入力するための手段(キーボード、タッチパネルなど)である。基準条件入力部3aが、人に操作されることで基準条件の入力がなされる。基準条件には、単位時間で回転翼を通過する流体の流量(基準流量)や、その他の解析に必要な条件要素(例えば、回転翼の形状、回転翼を囲む静止側部材の形状、回転翼の回転速度など)が含まれる。

基準圧力差算出部3bは、基準条件入力部3aにより入力された前記基準条件の下で、後述のCFD解析ステップS11を実行することで、後述のように、回転翼の全表面にわたって変動圧力を算出するとともに、この変動圧力に基づいて、回転翼両面の圧力差の最大振幅を基準圧力差として算出する。

基準圧力差記憶部3cは、基準圧力差算出部3bにより算出された基準圧力差を記憶する。

マッピング処理部3dは、後述のマッピングステップS12を実行する。すなわち、マッピング処理部3dは、基準圧力差算出部3bにより算出されたCFD解析用のメッシュにおける前記変動圧力を、回転翼の形状を表現するための有限要素法解析用のメッシュに貼り付ける。

基準最大応力算出部3eは、FEM解析ステップS13を実行する。基準最大応力算出部3eはマッピング処理部3dにより貼り付けられた有限要素法解析用のメッシュの変動圧力に基づいて、後述のように基準最大応力を算出する。

基準最大応力記憶部3fは、基準最大応力算出部3eにより算出された基準最大応力を記憶する。

【0022】

比較差圧取得手段5は、比較条件入力部5a、比較圧力差算出部5b、比較圧力差記憶部5cを有する。

比較条件入力部5aは、比較圧力差算出部5bに対して、比較条件を入力するための手段(キーボード、タッチパネルなど)である。比較条件入力部5aが、人に操作されることで比較条件の入力がなされる。比較条件には、単位時間で回転翼を通過する流体の流量(比較流量)や、その他の解析に必要な条件要素(例えば、回転翼の形状、回転翼を囲む静止側部材の形状、回転翼の回転速度など)が含まれる。好ましくは、比較条件は、前記流量(比較流量)が前記基準条件の前記流量(基準流量)と異なるが、他の条件要素は、前記基準条件と同じである。

比較圧力差算出部5bは、比較条件入力部5aにより入力された前記比較条件の下で、後述のCFD解析ステップS21を実行することで、後述のように、回転翼の全表面にわたって変動圧力を算出するとともに、この変動圧力に基づいて、回転翼両面の圧力差の最大振幅を比較圧力差として算出する。

比較圧力差記憶部5cは、比較圧力差算出部5bにより算出された比較圧力差を記憶する。

【0023】

推定手段7は、後述の推定ステップS3のように、基準最大応力記憶部3fに記憶された基準最大応力と、基準圧力差記憶部3cに記憶された基準圧力差と、比較圧力差記憶部5cに記憶された比較圧力差とに基づいて、比較条件における回転翼の最大応力を算出する。

【0024】

基準圧力差算出部3b、マッピング処理部3d、基準最大応力算出部3e、比較圧力差算出部5b、および推定手段7は、コンピュータのCPU(中央処理装置)と数値計算プログラムとにより構成されてよい。なお、各数値計算プログラムは、基準解析手段3、比較差圧取得手段5、または推定手段7により実行可能となるように、適宜の記憶手段に記憶されていてよい。

【0025】

図3は、本発明の実施形態による回転翼の振動応力推定方法を示すフローチャートである。図3に示すように、本実施形態による回転翼の振動応力推定方法は、流体(気体または液体)中で回転し流体から変動圧力を受ける回転翼の応力を推定する。この振動応力推定方法は、基準解析手段3が実行する基準解析ステップS1と、比較差圧取得手段5が実行する比較差圧取得ステップS2と、推定手段7が実行する推定ステップS3とを有する。

【0026】

基準解析ステップS1では、基準解析手段3が、単位時間で回転翼を通過する前記流体の流量(以下、単に流量という)を基準流量とした基準条件で、CFD解析により、回転翼両面(即ち、互いに対して反対側にある両面)の圧力差を基準圧力差として求め、かつ、FEM解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める。

ここで、以下で使用する用語「流体機械の回転体」、「固有変動圧力モード」について説明する。流体機械の回転体は、前記回転翼を有し該回転翼と一体的に回転する。固有変動圧力モードは、前記流体により前記回転翼表面に作用する圧力であり時間とともに変化する変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分による振幅(変動圧力)である。前記基準圧力差は、固有変動圧力モードによる回転翼両面の前記圧力差の振幅であり、かつ、前記回転翼の各位置のうち該振幅が最大となる位置の値である。なお、前記回転体の固有振動数は、FEMなどの構造応答解析により予め求めておく。

基準解析ステップS1は、CFD解析ステップS11と、マッピングステップS12と、FEM解析ステップS13とを有する。

CFD解析ステップS11は、ステップS111、S112、およびS113を有する。ステップS111では、基準圧力差算出部3bが、前記基準条件の下で、回転翼表面に作用する変動圧力をCFD解析により計算する。この変動圧力は、時間に対して変動する圧力値であり、回転翼の全表面にわたって計算される。前記圧力値は、回転翼の表面形状を表現するためのCFD解析用の各メッシュ毎に得られる。次いで、ステップS112では、基準圧力差算出部3bが、ステップS111で取得した前記変動圧力のうち、前記固有変動圧力モードの変動圧力を抽出する。その後、ステップS113では、基準圧力差算出部3bが、この抽出した変動圧力による回転翼両面の前記圧力差の振幅のうち、最大となる振幅を前記基準圧力差として特定する。即ち、回転翼の全表面のうち、ステップS112で抽出した変動圧力による回転翼両面の前記圧力差の振幅が最大となる位置を特定し、該位置の該振幅を前記基準圧力差として特定する。なお、基準解析ステップS1(および比較差圧取得ステップS2)で、基準圧力差算出部3bは、各位置における回転翼両面の圧力差を計算するが、当該各位置は、回転翼の一方側面(例えば、後述のタービン翼の腹側面)上の第1点と、回転翼の他方側面(例えば、後述のタービン翼の背側面)上の、回転翼の厚み方向に関して前記第1点の真裏となる第2点とからなる位置を意味する。

マッピングステップS12では、マッピング処理部3dが、ステップS111で計算した前記変動圧力を、有限要素法解析用のモデルの回転翼表面に適用する。即ち、マッピングステップS12では、ステップS111で取得した前記CFD解析用のメッシュの前記変動圧力を、回転翼の表面形状を表現するための有限要素法解析用のメッシュに貼り付ける。

FEM解析ステップS13では、マッピングステップS12で貼り付けられた有限要素法解析用のメッシュの変動圧力に基づいて、基準最大応力算出部3eが、回転翼全体にわって、回転翼の内部と表面の各位置において発生する応力を計算する。また、FEM解析ステップS13では、基準最大応力算出部3eが、該各位置の前記応力のうち最大応力を前記基準最大応力として特定する。

【0027】

比較差圧取得ステップS2では、比較差圧取得手段5が、前記流量を前記基準流量と異なる比較流量とした比較条件で、回転翼表面の変動圧力を求め、該変動圧力に基づいて、回転翼両面の圧力差を比較圧力差として求める。前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、前記回転翼の各位置のうち該振幅が最大となる位置の値である。

比較差圧取得ステップS2は、CFD解析ステップS21を有するが、上述のようなマッピングステップと、FEM解析ステップを有さない。

CFD解析ステップS21は、ステップS211、S212、およびS213を有する。ステップS211では、比較圧力差算出部5bが、前記比較条件の下で、回転翼表面に作用する変動圧力をCFD解析により計算する。この変動圧力は、時間に対して変動する圧力値であり、回転翼の全表面にわたって計算される。前記圧力値は、回転翼の表面形状を表現するためのCFD解析用の各メッシュ毎に得られる。次いで、ステップS212では、比較圧力差算出部5bが、ステップS211で取得した前記変動圧力のうち、前記固有変動圧力モードの変動圧力を抽出する。その後、ステップS113では、比較圧力差算出部5bが、この抽出した変動圧力による回転翼両面の前記圧力差の振幅のうち、最大となる振幅を前記比較圧力差として特定する。即ち、回転翼の全表面のうち、ステップS212で抽出した変動圧力による回転翼両面の前記圧力差の振幅が最大となる位置を特定し、該位置の該振幅を前記比較圧力差として特定する。

【0028】

推定ステップS3では、推定手段7が、前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する。好ましくは、次の式により、前記比較条件における前記回転翼の最大応力を推定する。

T=U×Q/P

ここで、Tは、前記比較条件における前記回転翼の最大応力であり、Pは、前記基準圧力差であり、Qは、前記比較圧力差であり、Uは、前記基準最大応力である。即ち、上記の式において、Tは、Uに比例し、Qに比例し、Pに反比例する。

【0029】

上述した本発明の実施形態による振動応力推定方法により以下の効果(1)〜(3)が得られる。

【0030】

(1)基準解析ステップS1では、基準条件の下で、流体解析により、前記基準圧力差を求め、かつ、構造応答解析により、前記基準最大応力を求め、比較差圧取得ステップS2では、流体解析により、前記比較圧力差を求め、推定ステップでは、基準圧力差と比較圧力差と基準最大応力とから前記比較条件の下での前記回転翼の最大応力を推定するので、各流量毎に、構造応答解析(即ち、FEM)により回転翼の最大応力を計算する必要がなくなる。よって、全体として解析時間を短縮できる。

【0031】

(2)前記基準圧力差および前記比較圧力差は、前記固有変動圧力モードによる前記圧力差の振幅が最大となる位置の値であるので、推定ステップでの最大応力推定の精度を高くできる。回転翼両面の圧力差は、回転翼に作用する外力に相当する。この外力のうち、回転翼に大きな振動を与えるのは、回転体の固有振動数の成分である。そこで、前記固有変動圧力モードによる前記圧力差の振幅が最大となる位置における前記基準圧力差と前記比較圧力差とに着目し、上述のように、当該基準圧力差と比較圧力差とに基づいて、基準最大応力から、前記比較条件における最大応力を精度よく推定できる。

【0032】

(3)まず、基準解析ステップにおいて、流体解析と構造応答解析の両方を行い、次いで、比較差圧取得ステップにおいて、構造応答解析を行わずに、流体解析を行うので、構造応答解析の実行回数は1回で足りる。従って、流体解析用メッシュの前記変動圧力の数値を構造応答解析用メッシュへ貼り付ける処理回数も1回で足りる。その結果、解析時間を短縮できる。

【0033】

[実施例]

上述した回転翼の振動応力推定方法を、過給機のタービンの回転翼(即ち、タービン翼)に適用した場合を説明する。

【0034】

図4(A)と図4(B)は、複数(ここでは9つ)のタービン翼が回転軸周りに配列されたタービンについて、1つのタービン翼およびディスクの一部からなる1単位分を切り出した俯瞰図である。図4(A)は、CFD解析用のメッシュにより表現されたタービンの表面形状を示し、図4(B)は、FEM解析用のメッシュにより表現されたタービンの表面形状を示す。

上述のステップS111で得た、図4(A)のようなCFD解析用のメッシュの変動圧力の数値を、回転次数成分に分解(スペクトル分解処理、周波数分解処理)した上で、分解した当該数値の回転次数成分のうち固有変動圧力モードの成分を上述のステップS112で抽出し、抽出した固有変動圧力モードの当該成分を、上述のマッピングステップS12において図4(B)のようなFEM解析用のメッシュに貼り付け、その後、貼り付けられた当該データに基づいて上述のFEM解析ステップS13を行う。

【0035】

図5は、タービンの回転軸を回る周方向から見た1つのタービン翼の腹側を示す。また、図5は、タービンの固有振動数を求めるためのFEM解析の結果を示す。図5において、各領域の濃淡は、FEM解析により計算されたタービン翼の固有振動の振幅分布を示し、色の濃い領域ほど、固有振動の振幅が高くなっている。図5において、振幅最大位置MX(即ち、翼出口チップ)で、タービン翼の振動の振幅が最大となっている。

【0036】

図6(A)は、図5に対応するが、タービン翼の腹側の応力分布を示し、図6(B)は、図6(A)と反対側から見たタービン翼の背側の応力分布を示す。図6(A)、図6(B)において、各領域の濃淡は、FEM解析ステップS13により計算されたタービン翼の応力分布を示し、色の濃い領域ほど応力が大きくなっている。この実施例では、図6(B)に示す最大応力位置MXにおいて応力が最大となっている。

【0037】

図7は、回転翼両面の圧力差を示す。即ち、図7は、固有変動圧力モードによる回転翼両面の前記圧力差の振幅であって、該振幅が最大となる位置での値を示す。図7において、正圧は、タービン翼の背側面に作用する固有変動圧力モードを示し、負圧は、タービン翼の腹側面に作用する固有変動圧力モードを示し、差圧は、前記正圧と前記負圧との差を示す。また、図7において、縦軸は、圧力を示し、横軸は、当該タービン翼の回転角を示す。この回転角は、タービンが1回転することで、0度から360度まで進行する。図7のデータは、上述のCFD解析ステップS11(具体的には、ステップS111)により得られる。また、上述の比較差圧取得ステップS2では、CFD解析ステップS11と異なる流量の条件により、CFD解析ステップS11と同様にCFD解析ステップS21を行う。このCFD解析ステップS21により、図7のような、異なる流量の条件に応じた正圧、負圧、差圧のデータが得られる。

【0038】

図8は、図7の正圧、負圧、差圧の各々についての回転次数成分を示す。即ち、図8において、横軸は、回転次数成分(周波数の次数)を示し、縦軸は、対応する次数の振幅を示す。この実施例では、11次の回転次数成分の差圧の振幅が、タービン(即ち、前記回転体)の前記基準圧力差である。また、図8は、ステップS112における回転次数成分への分解(スペクトル分解処理、周波数分解処理)により、ステップS111で得た変動圧力から得られたデータに相当する。図8のデータから固有変動圧力モード(図8では、次数が11のデータ)が、ステップS112における後半の処理で抽出される。

【0039】

図9は、振動応力推定方法により、前記流量に応じた最大応力の変化を推定できることを示すグラフである。

図9における各軸を説明する。図9において、横軸は、前記流量を示し、左側の縦軸は、タービン翼の最大応力を示す。なお、図9において、右側の縦軸を参考用に記載している。この右側の縦軸は、上述の基準圧力差(この例では、11次の回転次数成分の差圧の振幅)を示す。

図9における各印を説明する。三角印は、上述した従来技術のようにCFD解析とFEM解析の両方により計算した最大応力を示す。複数の丸印は、本発明の実施例において、基準解析ステップS1と比較差圧取得ステップS2を用いて、推定ステップS3で計算した最大応力を示す。正方形の印は、基準解析ステップS1で算出された基準最大応力を示す。なお、図9において、正方形の印は丸印と重なっている。

図9から分かるように、各流量について、本発明の実施例により推定ステップS3で推定した最大応力の値(丸印)は、CFD解析とFEM解析の両方により計算した最大応力の値(三角印と正方形の印)に一致し、または近くなっている。即ち、本発明の振動応力推定方法により、前記流量に応じた最大応力の変化を推定することができる。

【0040】

図9について補足する。図9において、7つの丸印の各々は、比較差圧取得ステップS2により得た比較圧力差から求めた最大応力を示す。すなわち、図9の場合には、流量を7回変えて、比較差圧取得ステップS2を7回行った。具体的には次の通りである。

7回の比較差圧取得ステップS2で得た比較圧力差を、それぞれ、Qi(i=1〜7)とする。基準解析ステップS1で得た基準圧力差を、Pとする。また、基準解析ステップS1で得た基準最大応力を、Uとする。この場合、推定ステップS3で、各比較圧力差Qiから求めた最大応力Ti(i=1〜7)は、次式により得られた。

Ti=U×Qi/P

これらTiが、図9の各丸印に対応する。

【0041】

本発明は上述した実施の形態に限定されず、本発明の要旨を逸脱しない範囲で種々変更を加え得ることは勿論である。例えば、上述の実施形態では、流体解析としてCFDを利用したが、CFDの代わりに他の流体解析を利用してもよい。また、上述の実施形態では、構造応答解析としてFEMを利用したが、FEMの代わりに他の構造応答解析を利用してもよい。なお、回転体の回転方向に複数設けられる回転翼について、任意の1つの回転翼に対して、本発明の振動応力推定方法を行ってもよいし、複数の回転翼のうち、発生する応力が最大となる回転翼に対して、本発明の振動応力推定方法を行ってもよい。

【符号の説明】

【0042】

3 基準解析手段、5 比較差圧取得手段、7 推定手段、

10 振動応力推定装置

【特許請求の範囲】

【請求項1】

流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析ステップと、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得ステップと、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定ステップと、を有する、ことを特徴とする回転翼の振動応力推定方法。

【請求項2】

前記回転翼は、該回転翼を有する回転体と一体的に回転し、

前記流体による回転翼表面の変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分を固有変動圧力モードとし、

前記基準圧力差および前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、該振幅が最大となる位置での値である、ことを特徴とする請求項1に記載の回転翼の振動応力推定方法。

【請求項3】

基準解析ステップでは、

前記基準条件の下で、回転翼表面の変動圧力を流体解析により求め、

該変動圧力から前記基準圧力差を求め、

さらに、前記変動圧力を、構造応答解析用のモデルに適用することで、構造応答解析により前記基準最大応力を求め、

前記比較差圧取得ステップでは、

前記比較条件の下で、回転翼表面の変動圧力を流体解析により求め、

該変動圧力から前記比較圧力差を求める、ことを特徴とする請求項1または2に記載の回転翼の振動応力推定方法。

【請求項4】

前記流体解析は、数値流体力学(CFD:Computational Fluid Dynamics)による数値解析であり、

前記構造応答解析は、有限要素法(FEM:Finite Element Method)による数値解析である、ことを特徴とする請求項1、2または3に記載の回転翼の振動応力推定方法。

【請求項5】

流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析手段と、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得手段と、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定手段と、を有する、ことを特徴とする回転翼の振動応力推定装置。

【請求項1】

流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定方法であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析ステップと、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得ステップと、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定ステップと、を有する、ことを特徴とする回転翼の振動応力推定方法。

【請求項2】

前記回転翼は、該回転翼を有する回転体と一体的に回転し、

前記流体による回転翼表面の変動圧力のうち、前記回転体の固有振動数と同じ周波数の成分を固有変動圧力モードとし、

前記基準圧力差および前記比較圧力差は、固有変動圧力モードの前記圧力差の振幅であり、かつ、該振幅が最大となる位置での値である、ことを特徴とする請求項1に記載の回転翼の振動応力推定方法。

【請求項3】

基準解析ステップでは、

前記基準条件の下で、回転翼表面の変動圧力を流体解析により求め、

該変動圧力から前記基準圧力差を求め、

さらに、前記変動圧力を、構造応答解析用のモデルに適用することで、構造応答解析により前記基準最大応力を求め、

前記比較差圧取得ステップでは、

前記比較条件の下で、回転翼表面の変動圧力を流体解析により求め、

該変動圧力から前記比較圧力差を求める、ことを特徴とする請求項1または2に記載の回転翼の振動応力推定方法。

【請求項4】

前記流体解析は、数値流体力学(CFD:Computational Fluid Dynamics)による数値解析であり、

前記構造応答解析は、有限要素法(FEM:Finite Element Method)による数値解析である、ことを特徴とする請求項1、2または3に記載の回転翼の振動応力推定方法。

【請求項5】

流体中で回転し、流体から変動圧力を受ける回転翼の振動応力推定装置であって、

回転翼を通過する前記流体の流量を基準流量とした基準条件で、流体解析により、回転翼両面の圧力差を基準圧力差として求め、かつ、構造応答解析により、前記変動圧力により生じる回転翼の最大応力を基準最大応力として求める基準解析手段と、

前記流量を前記基準流量と異なる比較流量とした比較条件で、流体解析により、回転翼両面の圧力差を比較圧力差として求める比較差圧取得手段と、

前記比較条件における前記回転翼の最大応力を、前記基準圧力差と前記比較圧力差とに基づいて、前記基準最大応力から推定する推定手段と、を有する、ことを特徴とする回転翼の振動応力推定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−163862(P2011−163862A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−25550(P2010−25550)

【出願日】平成22年2月8日(2010.2.8)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月8日(2010.2.8)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]