回転軸のシール構造

【課題】変位量や運転状況に応じて特性を変化させたばねを用いた回転軸のシール構造を提供する。

【解決手段】回転軸周囲の筐体の内周側に環状に設けられた溝部と、溝部に環状に配置された複数の円弧状のセグメントと、各々のセグメントの内周側に設けられ、回転軸の外周面と接触するブラシとを有し、ブラシにより回転軸をシールする回転軸のシール構造において、皿ばね21とコイルばね14とを直列に接続してばね構造を構成すると共に、当該ばね構造を溝部の内周面3bと各々のセグメントの外周面との間に配置して、セグメントを回転軸側へ押し付けるようにした。

【解決手段】回転軸周囲の筐体の内周側に環状に設けられた溝部と、溝部に環状に配置された複数の円弧状のセグメントと、各々のセグメントの内周側に設けられ、回転軸の外周面と接触するブラシとを有し、ブラシにより回転軸をシールする回転軸のシール構造において、皿ばね21とコイルばね14とを直列に接続してばね構造を構成すると共に、当該ばね構造を溝部の内周面3bと各々のセグメントの外周面との間に配置して、セグメントを回転軸側へ押し付けるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タービンや圧縮機等の回転軸のシール構造に関する。

【背景技術】

【0002】

タービンや圧縮機等の回転機械において、高圧側と低圧側との間における流体漏れを防止するため、静止部品側に固定されたブラシシールを回転軸(ロータ)側に接触させるシール構造が採用されている。例えば、特許文献1においては、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−004145号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したコイルばねや板ばねを用いたシール構造においては、ブラシシールの押付力が小さいと、シールに隙間ができて、シール性能低下につながり、押付力が大きいと、ブラシの摩耗が早くなり、隙間が大きくなる可能性がある。

【0005】

従って、上述したシール構造のばねとしては、ばね変位が小さいうちは、変位に対する押付力が線形となり、シールがしっかりと回転軸に押し付けられるが、ある程度の押付力でシールが接触した後は、それ以上、押付力が増加しないような非線形性を持つばねが望ましい。例えば、理想的な特性を図12に示すと、ばね変位xが小さい0〜x0の領域においては、押付力Fは0〜F0まで線形に変化し、ばね変位xがx0を越えると、ばね変位xが増えても、押付力Fが増えず、例えば、押付力F0で一定となるような非線形特性が望ましい。この場合の押付力F0は、差圧に耐えうる接触力を生む最低限の押付力である。

【0006】

又、上述したコイルばねや板ばねを用いたシール構造において、そのばね特性は、ばね変位量に対して押付力が線形に変化するだけであり、運転状況(起動中/定格運転中)によってばね特性を変化させることはできなかった。しかしながら、運転状況に応じてばね特性を変化させることも望まれている。

【0007】

本発明は上記課題に鑑みなされたもので、変位量や運転状況に応じて特性を変化させたばねを用いた回転軸のシール構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する第1の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各々の前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

皿ばねとコイルばねとを直列に接続してばね構造を構成すると共に、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【0009】

上記課題を解決する第2の発明に係る回転軸のシール構造は、

上記第1の発明に記載の回転軸のシール構造において、

前記皿ばねを複数枚重ねることを特徴とする。

【0010】

上記課題を解決する第3の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

コの字断面の開口部分が前記溝部の内周面に接する環状の形状であり、前記開口部分が拡がるように弾性変形する環状部材を配置すると共に、当該環状部材の内周面と各々の前記セグメントの外周面との間にコイルばねを接続してばね構造を構成して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【0011】

上記課題を解決する第4の発明に係る回転軸のシール構造は、

上記第3の発明に記載の回転軸のシール構造において、

前記環状部材の両側面を、前記開口部分に向かって拡げた形状としたことを特徴とする。

【0012】

上記課題を解決する第5の発明に係る回転軸のシール構造は、

上記第3又は第4の発明に記載の回転軸のシール構造において、

前記環状部材の前記開口部分が接する前記溝部の内周面を、前記環状部材の両側面が外側に向かって拡がるように傾斜させたことを特徴とする。

【0013】

上記課題を解決する第6の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

外周側から順に、コイルばね、中間ブロック及び他のコイルばねを直列に接続してばね構造を構成し、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置すると共に、起動前及び起動中は前記中間ブロックとの間に間隙を有し、運転中は熱膨張により前記中間ブロックと接触する接触部を前記溝部の両側面に設け、起動前及び起動中は、コイルばね及び他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにし、運転中は、他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、回転軸のシール構造において、ばねに必要な非線形性を確保できるので、流体シールの性能が向上し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【0015】

又、本発明によれば、回転軸のシール構造において、運転状況に応じてばね特性を変化させることができる。そのため、回転軸の振れ、過渡時の熱伸び差、偏心等があっても、流体シールの性能を維持し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【図面の簡単な説明】

【0016】

【図1】(a)は、本発明に係る回転軸のシール構造の実施形態の一例(実施例1)を示す軸方向断面図であり、(b)は、(a)のA−A線矢視断面図である。

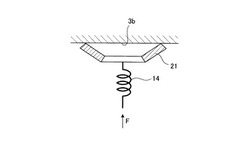

【図2】(a)は、図1に示したシール構造におけるばね特性のグラフであり、(b)は、(a)のF1におけるばね構造を示す概略図であり、(c)は、(a)のF2におけるばね構造を示す概略図である。

【図3】図1に示したシール構造のばね構造の変形例を示す概略図である。

【図4】本発明に係る回転軸のシール構造の実施形態の他の一例(実施例2)として、そのばね構造を示す概略図である。

【図5】図4に示したシール構造におけるばね特性のグラフである。

【図6】図4に示したシール構造のばね構造の変形例を示す概略図である。

【図7】本発明に係る回転軸のシール構造の実施形態の他の一例(実施例3)として、そのばね構造を示す概略図である。

【図8】図7に示したシール構造におけるばね特性のグラフである。

【図9】図7に示したシール構造のばね構造の変形例を示す概略図である。

【図10】(a)は、本発明に係る回転軸のシール構造の実施形態の他の一例(実施例4)を示す軸方向断面図であり、(b)は、(a)のB−B線矢視断面図である。

【図11】図10に示したシール構造のばね構造の変形例を示す概略図である。

【図12】シール構造のばねに理想的な特性を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明に係る回転軸のシール構造の実施形態のいくつかを、図1〜図11を参照して説明する。なお、ここでは、一例として、ガスタービンの回転軸のシール構造を例示するが、圧縮機等の回転軸のシール構造としても適用可能である。

【0018】

(実施例1)

図1(a)は、本実施例のシール構造を示す軸方向断面図であり、図1(b)は、図1(a)のA−A線矢視断面図である。又、図2(a)は、図1に示したシール構造におけるばね特性のグラフであり、図2(b)は、図2(a)のF1におけるばね構造を示す概略図であり、図2(c)は、図2(a)のF2におけるばね構造を示す概略図である。又、図3は、本実施例のばね構造の変形例を示す概略図である。

【0019】

ガスタービンの回転軸1は、その軸受け(図示省略)に支持されており、シールが行われる部分には、回転軸1の外周を囲むようにシールホルダ2(筐体)が設けられている。シールホルダ2は、ガスタービンのケーシング(図示省略)に設けられており、このシールホルダ2の内周側(回転軸1側)にシール溝3(溝部)が環状に形成されている。このシール溝3の内部に、本実施例のシール構造10が組み込まれている。

【0020】

シール溝3において、その対向する側面3aには、断面形状が凸形状の凸形状部4が形成されている。そして、シール構造10のシールセグメント11において、凸形状部4に対向する位置には、断面形状が凹形状の凹形状部12が形成されており、凸形状部4と凹形状部12が当接面5で係合する構成となっている。なお、凸形状部4、凹形状部12は、互いに逆の形状として、係合させてもよい。

【0021】

シール構造10において、シールセグメント11は、例えば、図1(b)に示すように、1/4円弧形状に4つに分割されて、回転軸1の周囲に環状に配置されている。なお、シールセグメント11の分割数は、4分割に限られるものではなく、加工性、組立の容易性、メンテナンスの容易性等を考慮して、適宜分割数を増減してもよい。これは、後述する実施例でも同様である。

【0022】

各々のシールセグメント11の内周面には、微細な金属製のワイヤを多数束ねたブラシ12(ブラシシール)が溶接されており、その先端は、一定の角度を持って、回転軸1の外周面と接触している。ガスタービンの運転が開始して、回転軸1が回転すると、作動流体が高圧側Hから低圧側Lへ流れようとするが、高圧側Hと低圧側Lとの間が周方向にブラシ12で仕切られているため、作動流体の流れが遮断されて両者間の気密性が保たれることになる。

【0023】

このとき、従来は、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させていたが、その場合、前述したように、ブラシシールの押付力が小さいと、シールに隙間ができて、シール性能低下につながり、押付力が大きいと、ブラシの摩耗が早くなり、隙間が大きくなる可能性がある。

【0024】

そのため、シール構造のばね特性としては、ばね変位が小さいうちは、変位に対する押付力が線形となり、ブラシがしっかりと回転軸に押し付けられるが、ある程度の押付力でブラシが接触した後は、それ以上、押付力が増加しないような非線形性を持つものが望ましい。

【0025】

そこで、本実施例では、以下のような構成とすることで、非線形性を持つばね構造を用いるようにしている。

【0026】

具体的には、コの字断面の開口部分がシール溝3の内周面3bに接するように、環状の環状部材13を配置し、その環状部材13の内周面と各シールセグメント11の外周面との間に、コイルばね14をシールセグメント11毎に設けている。この環状部材13は、例えば、金属板から形成されており、又、シール溝3の内周面3bに固定されてはおらず、接触している状態である。そのため、環状部材13に押付力Fが働いた場合、後述の図2(c)に示すように、それ自身が弾性変形すると共にシール溝3の内周面3bとの間に動摩擦力μが生じ、これにより、ばね構造が、即ち、環状部材13とコイルばね14との組み合わせが、非線形性を持つことになる。

【0027】

ここで、図2を参照して、環状部材13とコイルばね14の変位(変形)について更に説明する。

【0028】

本実施例では、ばね構造を環状部材13とコイルばね14とから構成している。そのため、変位xが小さい領域、即ち、図2(a)のグラフにおけるF1においては、図2(b)に示すように、環状部材13の変位(変形)は殆ど無く、コイルばね14の弾性力が主に作用して、変位xに対する押付力F1は線形性を有することになる。

【0029】

一方、変位xが大きい領域、即ち、図2(a)のグラフにおけるF2においては、図2(c)に示すように、環状部材13がたわみ、内周面3bとの接触部分の最大静止摩擦力を越える剪断力が生じた後は、環状部材13の両側面が外側に拡がるように変位(変形)するが、動摩擦力μとの関係により、変位xに対する押付力F2は線形性でありながら、その勾配が押付力F1より緩やかになる。この結果、環状部材13とコイルばね14とからなるばね構造が変位xに対して非線形性を持つことになる。

【0030】

従って、変位xが小さいうちは、主にコイルばね14の弾性力によって、変位xに対する押付力F1が線形となり、ブラシ12がしっかりと回転軸1に押し付けられるため、ブラシ12と回転軸1との接触を確実なものとすることができ、シール性能が維持される。又、変位xが所定の変位x0より大きくなり、所定の押付力F0でブラシ12が接触すると、その後は、環状部材13とコイルばね14との弾性力によって、押付力F2が緩やかに増加するようになり、ブラシの摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0031】

例えば、回転軸1が軸方向に垂直な方向に変動した場合(軸振れや偏心した場合)、環状部材13、コイルばね14の弾性力により、シールセグメント11が殆ど動かず、その変動をブラシ12で吸収できるので、隙間が生じなくなり、ブラシ12が回転軸1と接触する部分において作動流体は殆ど漏れなくなる。

【0032】

加えて、シールセグメント11も、凸形状部4の当接面5に押し付けられるため、凹形状部12と凸形状部4との密着性を保つことができ、当接面5を通って漏れる作動流体はほとんどなくなる。

【0033】

なお、上記環状部材13に替えて、図3に示すような環状部材15、即ち、その両側面が開口部分に向かって拡がるような形状のものを用いてもよい。

【0034】

(実施例2)

図4は、本実施例のシール構造のばね構造を示す概略図である。又、図5は、図4に示したシール構造におけるばね特性のグラフである。又、図6は、本実施例のばね構造の変形例を示す概略図である。なお、ここでは、実施例1と同等の部材には同じ符号を付している。

【0035】

本実施例は、実施例1の図1に示した構成と略同等の構成であるが、ばね構造の構成を実施例1とは異なる構成とすることで、非線形性を持つばね構造を用いるようにしている。

【0036】

具体的には、図4に示すように、シール溝3の内周面3bと各シールセグメント11の外周面との間に、直列に連結した皿ばね21とコイルばね14とをシールセグメント11毎に設けている。この皿ばね21は、例えば、金属から形成されている。通常、皿ばねは、非線形のばね特性有しているが、その許容変位が小さいという欠点がある。そのため、本実施例では、皿ばね21とコイルばね14とを直列に連結することにより、非線形のばね特性を利用すると共に許容変位が小さいという欠点を補っている、具体的には、図5に示すように、皿ばね21の特性とコイルばね14の特性を足し合わせることにより、非線形性を持つことになる。

【0037】

従って、変位xが小さいうちは、変位xに対する押付力Fが略線形となり、ブラシ12がしっかりと回転軸1に押し付けられて、シール性能が維持される。一方、変位xが所定の変位より大きくなり、所定の押付力でブラシ12が接触すると、その後は、それ以上押付力Fが増加しないようになり、ブラシ12の摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0038】

なお、本実施例における皿ばね21の部分は、図6に示すように、皿ばね21同士を更に複数枚重ねて構成してもよい。その場合、たわみと押付力との関係から、図6に示すように、皿ばね21を反対向きに交互に重ねてもよいし(直列組みと呼ばれる。)、皿ばね21を同じ方向に重ねてもよいし(並列組みと呼ばれる。)、直列組みと並列組みとを組み合わせてもよい。

【0039】

(実施例3)

図7は、本実施例のシール構造のばね構造を示す概略図である。又、図8は、図7に示したシール構造におけるばね特性のグラフである。又、図9は、本実施例のばね構造の変形例を示す概略図である。なお、ここでも、実施例1と同等の部材には同じ符号を付している。

【0040】

本実施例も、実施例1の図1に示した構成と略同等の構成としているが、ばね構造と接触する内周面3bの構成を実施例1とは異なる構成としている。

【0041】

実施例1において、環状部材13が接触する内周面3bは平面であったが、本実施例においては、図7に示すように、シール溝3の内周面3bに、台形断面の突設部6を突設し、この突設部6の斜面6aに環状部材13が接触するように配置している。これにより、環状部材13の両側面が、実施例1と比較して、小さい変位xで、その外側方向に拡がることになる。

【0042】

このように、環状部材13が接触する部分を斜面6aとし、例えば、斜面6aの傾斜角θを変更することで、環状部材13のたわみにより生じた剪断力が斜面6aとの最大静止摩擦力を越える変位点を調整すること、つまり、非線形性への変化点を調整することができる。例えば、図8のグラフに示すように、実施例1においては、変位x0より大きくなると、押付力FがF0から緩やかに増加するようになるが、本実施例のように、環状部材13が接触する部分を傾斜角θの斜面6aとすると、変位x0より小さい変位x3で、押付力FがF3から緩やかに増加するようになる。このように、斜面6aの傾斜角θを変更することで、押付力Fの勾配が緩やかになる変化点(変位x)を調整可能である。

【0043】

従って、変位xが小さいうちは、変位xに対する押付力Fが線形となり、ブラシ12がしっかりと回転軸に押し付けられて、シール性能が維持される。一方、変位xが所定の変位より大きくなり、所定の押付力でブラシ12が接触すると、その後は、それ以上押付力Fが増加しないようになり、ブラシ12の摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0044】

なお、本実施例における台形断面の突設部6に替えて、図9に示すように、円弧断面の突設部7(斜面7a)を用いてもよく、同様の効果を得ることができる。

【0045】

(実施例4)

図10(a)は、本実施例のシール構造を示す軸方向断面図であり、図10(b)は、図10(a)のB−B線矢視断面図である。又、図11は、本実施例のばね構造の変形例を示す軸方向断面図である。なお、ここでも、実施例1と同等の部材には同じ符号を付している。

【0046】

本実施例も、実施例1の図1に示した構成と略同等の構成としているが、ばね構造の構成を実施例1とは異なる構成とすることで、ガスタービンの運転状況(起動中/定格運転中)に応じた特性を持つばね構造を用いるようにしている。

【0047】

ガスタービンの回転軸1は、その軸受け(図示省略)に支持されており、シールが行われる部分には、回転軸1の外周を囲むようにシールホルダ2(筐体)が設けられている。シールホルダ2は、ガスタービンのケーシング(図示省略)に設けられており、このシールホルダ2の内周側(回転軸1側)にシール溝3(溝部)が環状に形成されている。このシール溝3の内部に、本実施例のシール構造30が組み込まれている。

【0048】

シール溝3において、その対向する側面3aには、断面形状が凸形状の凸形状部4が形成されているが、シール構造30のシールセグメント31においては、その外周側が凸形状部4同士の間を挿通する幅に形成されており、実施例1と異なり、シールセグメント31にシール溝3(凸形状部4)と係合する部分はない。そのため、本実施例においては、図10(a)に示すように、凸形状部4とシールセグメント31とに交互にシールフィンを配置することで、ラビリンスシール36を設けている。このようなラビリンスシール36においては、交互にシールフィンを設けることにより経路長さが増し、更に、流れが屈曲することによる抵抗が加わるため、作動流体の漏れ量を低減させることができる。

【0049】

シール構造30において、シールセグメント31は、例えば、図10(b)に示すように、1/4円弧形状に4つに分割されて、回転軸1の周囲に環状に配置されている。なお、シールセグメント31の分割数は、4分割に限られるものではなく、加工性、組立の容易性、メンテナンスの容易性等を考慮して、適宜分割数を増減してもよい。

【0050】

各々のシールセグメント31の内周面には、微細な金属製のワイヤを多数束ねたブラシ12(ブラシシール)が溶接されており、その先端は、一定の角度を持って、回転軸1の外周面と接触している。ガスタービンの運転が開始して、回転軸1が回転すると、作動流体が高圧側Hから低圧側Lへ流れようとするが、高圧側Hと低圧側Lとの間が周方向にブラシ12で仕切られているため、作動流体の流れが遮断されて両者間の気密性が保たれることになる。

【0051】

このとき、従来は、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させていたが、その場合、前述したように、ばね特性は、ばね変位量に対して押付力が線形に変化するだけであり、運転状況(起動中/定格運転中)によってばね特性を変化させることはできなかった。

【0052】

そのため、シール構造のばね特性としては、起動中(ガスタービンであれば、昇温中)はばね定数が弱く、定格運転中はばね定数が強いものが望ましい。

【0053】

そこで、本実施例では、以下のような構成とすることで、運転状況に応じてばね特性を変化させたばね構造を用いるようにしている。

【0054】

具体的には、図10(a)、(b)に示すように、シールセグメント31の外周面とシール溝3の内周面3bとの間にばね構造を設けているが、このばね構造を、外周側から順に、コイルばね32、中間ブロック33及びコイルばね34を直列に接続して構成すると共に、所定の条件下において、中間ブロック33と接触して摩擦を生じさせる接触部35をシール溝3の側面3aに各々設けた構成としている。

【0055】

より詳細には、停止中〜起動中(昇温時)は、中間ブロック33と接触部35との間に隙間を生じるようにして、中間ブロック33と接触部35が接触しないようにしている。この場合、中間ブロック33は拘束されていないので、例えば、コイルばね32とコイルばね34のばね係数を共に「k」とすると、ばね構造全体のばね係数は「1/2k」となる。

【0056】

一方、定格運転中は、昇温による中間ブロック33、接触部35の熱膨張により、停止中〜起動中に生じていた隙間を解消し、中間ブロック33と接触部35が接触するようにしている。この場合、摩擦により中間ブロック33が拘束されるので、例えば、コイルばね32とコイルばね34のばね係数を共に「k」とすると、コイルばね34のみが機能し、ばね構造全体のばね係数は「k」となる。

【0057】

このようにして、シール構造30のばね特性を、起動中(昇温中)はばね定数が弱く、定格運転中はばね定数が強いものとしている。この特性は、中間ブロック33及び接触部35の熱容量、線膨張係数を適宜に設定することにより、調整可能である。これにより、回転軸1の振れ、過渡時の熱伸び差、偏心等があっても、流体シールの性能を維持し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【0058】

なお、本実施例における接触部35の中間ブロック33との接触部分を、図11に示すような形状としてもよい。具体的には、中間ブロック33の変位する方向に沿って、非接触面35a、接触面35bを設けている。この場合、変位初期において、中間ブロック33が非接触面35aの範囲に位置することで、接触部35と接触することはない。一方、ある程度変位した場合、中間ブロック33が接触面35bの範囲に位置することで、接触部35と接触し、中間ブロック33を拘束するようになる。つまり、非接触面35a、接触面35bの位置や範囲を適宜に設定することにより、接触部35による摩擦を効かせる領域を調整可能である。更に、変位が過大となる場合、接触部35の外周側に設けたストッパ部35cを用いて、中間ブロック33がそれ以上移動しないように拘束してもよい。

【0059】

なお、本実施例は、上述した実施例1〜実施例3のばね構造をコイルばね34の部分に用いることで、変位量に対して非線形性を持たせると共に、運転状況に応じてばね特性を変化させる構成とすることもできる。

【産業上の利用可能性】

【0060】

本発明に係る回転軸のシール構造は、タービンや圧縮機等の回転機械における高圧側と低圧側とのシールに好適なものである。

【符号の説明】

【0061】

3 シール溝

6、7 突設部

10、30 シール構造

11、31 シールセグメント

13、15 環状部材

14、32、34 コイルばね

15 ブラシシール

21 皿ネジ

33 中間ブロック

【技術分野】

【0001】

本発明は、タービンや圧縮機等の回転軸のシール構造に関する。

【背景技術】

【0002】

タービンや圧縮機等の回転機械において、高圧側と低圧側との間における流体漏れを防止するため、静止部品側に固定されたブラシシールを回転軸(ロータ)側に接触させるシール構造が採用されている。例えば、特許文献1においては、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−004145号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したコイルばねや板ばねを用いたシール構造においては、ブラシシールの押付力が小さいと、シールに隙間ができて、シール性能低下につながり、押付力が大きいと、ブラシの摩耗が早くなり、隙間が大きくなる可能性がある。

【0005】

従って、上述したシール構造のばねとしては、ばね変位が小さいうちは、変位に対する押付力が線形となり、シールがしっかりと回転軸に押し付けられるが、ある程度の押付力でシールが接触した後は、それ以上、押付力が増加しないような非線形性を持つばねが望ましい。例えば、理想的な特性を図12に示すと、ばね変位xが小さい0〜x0の領域においては、押付力Fは0〜F0まで線形に変化し、ばね変位xがx0を越えると、ばね変位xが増えても、押付力Fが増えず、例えば、押付力F0で一定となるような非線形特性が望ましい。この場合の押付力F0は、差圧に耐えうる接触力を生む最低限の押付力である。

【0006】

又、上述したコイルばねや板ばねを用いたシール構造において、そのばね特性は、ばね変位量に対して押付力が線形に変化するだけであり、運転状況(起動中/定格運転中)によってばね特性を変化させることはできなかった。しかしながら、運転状況に応じてばね特性を変化させることも望まれている。

【0007】

本発明は上記課題に鑑みなされたもので、変位量や運転状況に応じて特性を変化させたばねを用いた回転軸のシール構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する第1の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各々の前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

皿ばねとコイルばねとを直列に接続してばね構造を構成すると共に、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【0009】

上記課題を解決する第2の発明に係る回転軸のシール構造は、

上記第1の発明に記載の回転軸のシール構造において、

前記皿ばねを複数枚重ねることを特徴とする。

【0010】

上記課題を解決する第3の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

コの字断面の開口部分が前記溝部の内周面に接する環状の形状であり、前記開口部分が拡がるように弾性変形する環状部材を配置すると共に、当該環状部材の内周面と各々の前記セグメントの外周面との間にコイルばねを接続してばね構造を構成して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【0011】

上記課題を解決する第4の発明に係る回転軸のシール構造は、

上記第3の発明に記載の回転軸のシール構造において、

前記環状部材の両側面を、前記開口部分に向かって拡げた形状としたことを特徴とする。

【0012】

上記課題を解決する第5の発明に係る回転軸のシール構造は、

上記第3又は第4の発明に記載の回転軸のシール構造において、

前記環状部材の前記開口部分が接する前記溝部の内周面を、前記環状部材の両側面が外側に向かって拡がるように傾斜させたことを特徴とする。

【0013】

上記課題を解決する第6の発明に係る回転軸のシール構造は、

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

外周側から順に、コイルばね、中間ブロック及び他のコイルばねを直列に接続してばね構造を構成し、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置すると共に、起動前及び起動中は前記中間ブロックとの間に間隙を有し、運転中は熱膨張により前記中間ブロックと接触する接触部を前記溝部の両側面に設け、起動前及び起動中は、コイルばね及び他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにし、運転中は、他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、回転軸のシール構造において、ばねに必要な非線形性を確保できるので、流体シールの性能が向上し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【0015】

又、本発明によれば、回転軸のシール構造において、運転状況に応じてばね特性を変化させることができる。そのため、回転軸の振れ、過渡時の熱伸び差、偏心等があっても、流体シールの性能を維持し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【図面の簡単な説明】

【0016】

【図1】(a)は、本発明に係る回転軸のシール構造の実施形態の一例(実施例1)を示す軸方向断面図であり、(b)は、(a)のA−A線矢視断面図である。

【図2】(a)は、図1に示したシール構造におけるばね特性のグラフであり、(b)は、(a)のF1におけるばね構造を示す概略図であり、(c)は、(a)のF2におけるばね構造を示す概略図である。

【図3】図1に示したシール構造のばね構造の変形例を示す概略図である。

【図4】本発明に係る回転軸のシール構造の実施形態の他の一例(実施例2)として、そのばね構造を示す概略図である。

【図5】図4に示したシール構造におけるばね特性のグラフである。

【図6】図4に示したシール構造のばね構造の変形例を示す概略図である。

【図7】本発明に係る回転軸のシール構造の実施形態の他の一例(実施例3)として、そのばね構造を示す概略図である。

【図8】図7に示したシール構造におけるばね特性のグラフである。

【図9】図7に示したシール構造のばね構造の変形例を示す概略図である。

【図10】(a)は、本発明に係る回転軸のシール構造の実施形態の他の一例(実施例4)を示す軸方向断面図であり、(b)は、(a)のB−B線矢視断面図である。

【図11】図10に示したシール構造のばね構造の変形例を示す概略図である。

【図12】シール構造のばねに理想的な特性を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明に係る回転軸のシール構造の実施形態のいくつかを、図1〜図11を参照して説明する。なお、ここでは、一例として、ガスタービンの回転軸のシール構造を例示するが、圧縮機等の回転軸のシール構造としても適用可能である。

【0018】

(実施例1)

図1(a)は、本実施例のシール構造を示す軸方向断面図であり、図1(b)は、図1(a)のA−A線矢視断面図である。又、図2(a)は、図1に示したシール構造におけるばね特性のグラフであり、図2(b)は、図2(a)のF1におけるばね構造を示す概略図であり、図2(c)は、図2(a)のF2におけるばね構造を示す概略図である。又、図3は、本実施例のばね構造の変形例を示す概略図である。

【0019】

ガスタービンの回転軸1は、その軸受け(図示省略)に支持されており、シールが行われる部分には、回転軸1の外周を囲むようにシールホルダ2(筐体)が設けられている。シールホルダ2は、ガスタービンのケーシング(図示省略)に設けられており、このシールホルダ2の内周側(回転軸1側)にシール溝3(溝部)が環状に形成されている。このシール溝3の内部に、本実施例のシール構造10が組み込まれている。

【0020】

シール溝3において、その対向する側面3aには、断面形状が凸形状の凸形状部4が形成されている。そして、シール構造10のシールセグメント11において、凸形状部4に対向する位置には、断面形状が凹形状の凹形状部12が形成されており、凸形状部4と凹形状部12が当接面5で係合する構成となっている。なお、凸形状部4、凹形状部12は、互いに逆の形状として、係合させてもよい。

【0021】

シール構造10において、シールセグメント11は、例えば、図1(b)に示すように、1/4円弧形状に4つに分割されて、回転軸1の周囲に環状に配置されている。なお、シールセグメント11の分割数は、4分割に限られるものではなく、加工性、組立の容易性、メンテナンスの容易性等を考慮して、適宜分割数を増減してもよい。これは、後述する実施例でも同様である。

【0022】

各々のシールセグメント11の内周面には、微細な金属製のワイヤを多数束ねたブラシ12(ブラシシール)が溶接されており、その先端は、一定の角度を持って、回転軸1の外周面と接触している。ガスタービンの運転が開始して、回転軸1が回転すると、作動流体が高圧側Hから低圧側Lへ流れようとするが、高圧側Hと低圧側Lとの間が周方向にブラシ12で仕切られているため、作動流体の流れが遮断されて両者間の気密性が保たれることになる。

【0023】

このとき、従来は、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させていたが、その場合、前述したように、ブラシシールの押付力が小さいと、シールに隙間ができて、シール性能低下につながり、押付力が大きいと、ブラシの摩耗が早くなり、隙間が大きくなる可能性がある。

【0024】

そのため、シール構造のばね特性としては、ばね変位が小さいうちは、変位に対する押付力が線形となり、ブラシがしっかりと回転軸に押し付けられるが、ある程度の押付力でブラシが接触した後は、それ以上、押付力が増加しないような非線形性を持つものが望ましい。

【0025】

そこで、本実施例では、以下のような構成とすることで、非線形性を持つばね構造を用いるようにしている。

【0026】

具体的には、コの字断面の開口部分がシール溝3の内周面3bに接するように、環状の環状部材13を配置し、その環状部材13の内周面と各シールセグメント11の外周面との間に、コイルばね14をシールセグメント11毎に設けている。この環状部材13は、例えば、金属板から形成されており、又、シール溝3の内周面3bに固定されてはおらず、接触している状態である。そのため、環状部材13に押付力Fが働いた場合、後述の図2(c)に示すように、それ自身が弾性変形すると共にシール溝3の内周面3bとの間に動摩擦力μが生じ、これにより、ばね構造が、即ち、環状部材13とコイルばね14との組み合わせが、非線形性を持つことになる。

【0027】

ここで、図2を参照して、環状部材13とコイルばね14の変位(変形)について更に説明する。

【0028】

本実施例では、ばね構造を環状部材13とコイルばね14とから構成している。そのため、変位xが小さい領域、即ち、図2(a)のグラフにおけるF1においては、図2(b)に示すように、環状部材13の変位(変形)は殆ど無く、コイルばね14の弾性力が主に作用して、変位xに対する押付力F1は線形性を有することになる。

【0029】

一方、変位xが大きい領域、即ち、図2(a)のグラフにおけるF2においては、図2(c)に示すように、環状部材13がたわみ、内周面3bとの接触部分の最大静止摩擦力を越える剪断力が生じた後は、環状部材13の両側面が外側に拡がるように変位(変形)するが、動摩擦力μとの関係により、変位xに対する押付力F2は線形性でありながら、その勾配が押付力F1より緩やかになる。この結果、環状部材13とコイルばね14とからなるばね構造が変位xに対して非線形性を持つことになる。

【0030】

従って、変位xが小さいうちは、主にコイルばね14の弾性力によって、変位xに対する押付力F1が線形となり、ブラシ12がしっかりと回転軸1に押し付けられるため、ブラシ12と回転軸1との接触を確実なものとすることができ、シール性能が維持される。又、変位xが所定の変位x0より大きくなり、所定の押付力F0でブラシ12が接触すると、その後は、環状部材13とコイルばね14との弾性力によって、押付力F2が緩やかに増加するようになり、ブラシの摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0031】

例えば、回転軸1が軸方向に垂直な方向に変動した場合(軸振れや偏心した場合)、環状部材13、コイルばね14の弾性力により、シールセグメント11が殆ど動かず、その変動をブラシ12で吸収できるので、隙間が生じなくなり、ブラシ12が回転軸1と接触する部分において作動流体は殆ど漏れなくなる。

【0032】

加えて、シールセグメント11も、凸形状部4の当接面5に押し付けられるため、凹形状部12と凸形状部4との密着性を保つことができ、当接面5を通って漏れる作動流体はほとんどなくなる。

【0033】

なお、上記環状部材13に替えて、図3に示すような環状部材15、即ち、その両側面が開口部分に向かって拡がるような形状のものを用いてもよい。

【0034】

(実施例2)

図4は、本実施例のシール構造のばね構造を示す概略図である。又、図5は、図4に示したシール構造におけるばね特性のグラフである。又、図6は、本実施例のばね構造の変形例を示す概略図である。なお、ここでは、実施例1と同等の部材には同じ符号を付している。

【0035】

本実施例は、実施例1の図1に示した構成と略同等の構成であるが、ばね構造の構成を実施例1とは異なる構成とすることで、非線形性を持つばね構造を用いるようにしている。

【0036】

具体的には、図4に示すように、シール溝3の内周面3bと各シールセグメント11の外周面との間に、直列に連結した皿ばね21とコイルばね14とをシールセグメント11毎に設けている。この皿ばね21は、例えば、金属から形成されている。通常、皿ばねは、非線形のばね特性有しているが、その許容変位が小さいという欠点がある。そのため、本実施例では、皿ばね21とコイルばね14とを直列に連結することにより、非線形のばね特性を利用すると共に許容変位が小さいという欠点を補っている、具体的には、図5に示すように、皿ばね21の特性とコイルばね14の特性を足し合わせることにより、非線形性を持つことになる。

【0037】

従って、変位xが小さいうちは、変位xに対する押付力Fが略線形となり、ブラシ12がしっかりと回転軸1に押し付けられて、シール性能が維持される。一方、変位xが所定の変位より大きくなり、所定の押付力でブラシ12が接触すると、その後は、それ以上押付力Fが増加しないようになり、ブラシ12の摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0038】

なお、本実施例における皿ばね21の部分は、図6に示すように、皿ばね21同士を更に複数枚重ねて構成してもよい。その場合、たわみと押付力との関係から、図6に示すように、皿ばね21を反対向きに交互に重ねてもよいし(直列組みと呼ばれる。)、皿ばね21を同じ方向に重ねてもよいし(並列組みと呼ばれる。)、直列組みと並列組みとを組み合わせてもよい。

【0039】

(実施例3)

図7は、本実施例のシール構造のばね構造を示す概略図である。又、図8は、図7に示したシール構造におけるばね特性のグラフである。又、図9は、本実施例のばね構造の変形例を示す概略図である。なお、ここでも、実施例1と同等の部材には同じ符号を付している。

【0040】

本実施例も、実施例1の図1に示した構成と略同等の構成としているが、ばね構造と接触する内周面3bの構成を実施例1とは異なる構成としている。

【0041】

実施例1において、環状部材13が接触する内周面3bは平面であったが、本実施例においては、図7に示すように、シール溝3の内周面3bに、台形断面の突設部6を突設し、この突設部6の斜面6aに環状部材13が接触するように配置している。これにより、環状部材13の両側面が、実施例1と比較して、小さい変位xで、その外側方向に拡がることになる。

【0042】

このように、環状部材13が接触する部分を斜面6aとし、例えば、斜面6aの傾斜角θを変更することで、環状部材13のたわみにより生じた剪断力が斜面6aとの最大静止摩擦力を越える変位点を調整すること、つまり、非線形性への変化点を調整することができる。例えば、図8のグラフに示すように、実施例1においては、変位x0より大きくなると、押付力FがF0から緩やかに増加するようになるが、本実施例のように、環状部材13が接触する部分を傾斜角θの斜面6aとすると、変位x0より小さい変位x3で、押付力FがF3から緩やかに増加するようになる。このように、斜面6aの傾斜角θを変更することで、押付力Fの勾配が緩やかになる変化点(変位x)を調整可能である。

【0043】

従って、変位xが小さいうちは、変位xに対する押付力Fが線形となり、ブラシ12がしっかりと回転軸に押し付けられて、シール性能が維持される。一方、変位xが所定の変位より大きくなり、所定の押付力でブラシ12が接触すると、その後は、それ以上押付力Fが増加しないようになり、ブラシ12の摩耗を防止し、隙間の拡大を防ぎ、シール性能の低下を抑制することができる。

【0044】

なお、本実施例における台形断面の突設部6に替えて、図9に示すように、円弧断面の突設部7(斜面7a)を用いてもよく、同様の効果を得ることができる。

【0045】

(実施例4)

図10(a)は、本実施例のシール構造を示す軸方向断面図であり、図10(b)は、図10(a)のB−B線矢視断面図である。又、図11は、本実施例のばね構造の変形例を示す軸方向断面図である。なお、ここでも、実施例1と同等の部材には同じ符号を付している。

【0046】

本実施例も、実施例1の図1に示した構成と略同等の構成としているが、ばね構造の構成を実施例1とは異なる構成とすることで、ガスタービンの運転状況(起動中/定格運転中)に応じた特性を持つばね構造を用いるようにしている。

【0047】

ガスタービンの回転軸1は、その軸受け(図示省略)に支持されており、シールが行われる部分には、回転軸1の外周を囲むようにシールホルダ2(筐体)が設けられている。シールホルダ2は、ガスタービンのケーシング(図示省略)に設けられており、このシールホルダ2の内周側(回転軸1側)にシール溝3(溝部)が環状に形成されている。このシール溝3の内部に、本実施例のシール構造30が組み込まれている。

【0048】

シール溝3において、その対向する側面3aには、断面形状が凸形状の凸形状部4が形成されているが、シール構造30のシールセグメント31においては、その外周側が凸形状部4同士の間を挿通する幅に形成されており、実施例1と異なり、シールセグメント31にシール溝3(凸形状部4)と係合する部分はない。そのため、本実施例においては、図10(a)に示すように、凸形状部4とシールセグメント31とに交互にシールフィンを配置することで、ラビリンスシール36を設けている。このようなラビリンスシール36においては、交互にシールフィンを設けることにより経路長さが増し、更に、流れが屈曲することによる抵抗が加わるため、作動流体の漏れ量を低減させることができる。

【0049】

シール構造30において、シールセグメント31は、例えば、図10(b)に示すように、1/4円弧形状に4つに分割されて、回転軸1の周囲に環状に配置されている。なお、シールセグメント31の分割数は、4分割に限られるものではなく、加工性、組立の容易性、メンテナンスの容易性等を考慮して、適宜分割数を増減してもよい。

【0050】

各々のシールセグメント31の内周面には、微細な金属製のワイヤを多数束ねたブラシ12(ブラシシール)が溶接されており、その先端は、一定の角度を持って、回転軸1の外周面と接触している。ガスタービンの運転が開始して、回転軸1が回転すると、作動流体が高圧側Hから低圧側Lへ流れようとするが、高圧側Hと低圧側Lとの間が周方向にブラシ12で仕切られているため、作動流体の流れが遮断されて両者間の気密性が保たれることになる。

【0051】

このとき、従来は、コイルばねや板ばねを用いて、ブラシシールを回転軸に押し付けて、接触させていたが、その場合、前述したように、ばね特性は、ばね変位量に対して押付力が線形に変化するだけであり、運転状況(起動中/定格運転中)によってばね特性を変化させることはできなかった。

【0052】

そのため、シール構造のばね特性としては、起動中(ガスタービンであれば、昇温中)はばね定数が弱く、定格運転中はばね定数が強いものが望ましい。

【0053】

そこで、本実施例では、以下のような構成とすることで、運転状況に応じてばね特性を変化させたばね構造を用いるようにしている。

【0054】

具体的には、図10(a)、(b)に示すように、シールセグメント31の外周面とシール溝3の内周面3bとの間にばね構造を設けているが、このばね構造を、外周側から順に、コイルばね32、中間ブロック33及びコイルばね34を直列に接続して構成すると共に、所定の条件下において、中間ブロック33と接触して摩擦を生じさせる接触部35をシール溝3の側面3aに各々設けた構成としている。

【0055】

より詳細には、停止中〜起動中(昇温時)は、中間ブロック33と接触部35との間に隙間を生じるようにして、中間ブロック33と接触部35が接触しないようにしている。この場合、中間ブロック33は拘束されていないので、例えば、コイルばね32とコイルばね34のばね係数を共に「k」とすると、ばね構造全体のばね係数は「1/2k」となる。

【0056】

一方、定格運転中は、昇温による中間ブロック33、接触部35の熱膨張により、停止中〜起動中に生じていた隙間を解消し、中間ブロック33と接触部35が接触するようにしている。この場合、摩擦により中間ブロック33が拘束されるので、例えば、コイルばね32とコイルばね34のばね係数を共に「k」とすると、コイルばね34のみが機能し、ばね構造全体のばね係数は「k」となる。

【0057】

このようにして、シール構造30のばね特性を、起動中(昇温中)はばね定数が弱く、定格運転中はばね定数が強いものとしている。この特性は、中間ブロック33及び接触部35の熱容量、線膨張係数を適宜に設定することにより、調整可能である。これにより、回転軸1の振れ、過渡時の熱伸び差、偏心等があっても、流体シールの性能を維持し、その結果、信頼性が向上し、タービン効率や圧縮効率が向上することになる。

【0058】

なお、本実施例における接触部35の中間ブロック33との接触部分を、図11に示すような形状としてもよい。具体的には、中間ブロック33の変位する方向に沿って、非接触面35a、接触面35bを設けている。この場合、変位初期において、中間ブロック33が非接触面35aの範囲に位置することで、接触部35と接触することはない。一方、ある程度変位した場合、中間ブロック33が接触面35bの範囲に位置することで、接触部35と接触し、中間ブロック33を拘束するようになる。つまり、非接触面35a、接触面35bの位置や範囲を適宜に設定することにより、接触部35による摩擦を効かせる領域を調整可能である。更に、変位が過大となる場合、接触部35の外周側に設けたストッパ部35cを用いて、中間ブロック33がそれ以上移動しないように拘束してもよい。

【0059】

なお、本実施例は、上述した実施例1〜実施例3のばね構造をコイルばね34の部分に用いることで、変位量に対して非線形性を持たせると共に、運転状況に応じてばね特性を変化させる構成とすることもできる。

【産業上の利用可能性】

【0060】

本発明に係る回転軸のシール構造は、タービンや圧縮機等の回転機械における高圧側と低圧側とのシールに好適なものである。

【符号の説明】

【0061】

3 シール溝

6、7 突設部

10、30 シール構造

11、31 シールセグメント

13、15 環状部材

14、32、34 コイルばね

15 ブラシシール

21 皿ネジ

33 中間ブロック

【特許請求の範囲】

【請求項1】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各々の前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

皿ばねとコイルばねとを直列に接続してばね構造を構成すると共に、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【請求項2】

請求項1に記載の回転軸のシール構造において、

前記皿ばねを複数枚重ねることを特徴とする回転軸のシール構造。

【請求項3】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

コの字断面の開口部分が前記溝部の内周面に接する環状の形状であり、前記開口部分が拡がるように弾性変形する環状部材を配置すると共に、当該環状部材の内周面と各々の前記セグメントの外周面との間にコイルばねを接続してばね構造を構成して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【請求項4】

請求項3に記載の回転軸のシール構造において、

前記環状部材の両側面を、前記開口部分に向かって拡げた形状としたことを特徴とする回転軸のシール構造。

【請求項5】

請求項3又は請求項4に記載の回転軸のシール構造において、

前記環状部材の前記開口部分が接する前記溝部の内周面を、前記環状部材の両側面が外側に向かって拡がるように傾斜させたことを特徴とする回転軸のシール構造。

【請求項6】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

外周側から順に、コイルばね、中間ブロック及び他のコイルばねを直列に接続してばね構造を構成し、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置すると共に、起動前及び起動中は前記中間ブロックとの間に間隙を有し、運転中は熱膨張により前記中間ブロックと接触する接触部を前記溝部の両側面に設け、起動前及び起動中は、コイルばね及び他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにし、運転中は、他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【請求項1】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各々の前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

皿ばねとコイルばねとを直列に接続してばね構造を構成すると共に、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【請求項2】

請求項1に記載の回転軸のシール構造において、

前記皿ばねを複数枚重ねることを特徴とする回転軸のシール構造。

【請求項3】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

コの字断面の開口部分が前記溝部の内周面に接する環状の形状であり、前記開口部分が拡がるように弾性変形する環状部材を配置すると共に、当該環状部材の内周面と各々の前記セグメントの外周面との間にコイルばねを接続してばね構造を構成して、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【請求項4】

請求項3に記載の回転軸のシール構造において、

前記環状部材の両側面を、前記開口部分に向かって拡げた形状としたことを特徴とする回転軸のシール構造。

【請求項5】

請求項3又は請求項4に記載の回転軸のシール構造において、

前記環状部材の前記開口部分が接する前記溝部の内周面を、前記環状部材の両側面が外側に向かって拡がるように傾斜させたことを特徴とする回転軸のシール構造。

【請求項6】

回転軸周囲の筐体の内周側に環状に設けられた溝部と、

前記溝部に環状に配置された複数の円弧状のセグメントと、

各前記セグメントの内周側に設けられ、前記回転軸の外周面と接触するブラシとを有し、

前記ブラシにより前記回転軸をシールする回転軸のシール構造において、

外周側から順に、コイルばね、中間ブロック及び他のコイルばねを直列に接続してばね構造を構成し、当該ばね構造を前記溝部の内周面と各々の前記セグメントの外周面との間に配置すると共に、起動前及び起動中は前記中間ブロックとの間に間隙を有し、運転中は熱膨張により前記中間ブロックと接触する接触部を前記溝部の両側面に設け、起動前及び起動中は、コイルばね及び他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにし、運転中は、他のコイルばねにより、前記セグメントを前記回転軸側へ押し付けるようにしたことを特徴とする回転軸のシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−189158(P2012−189158A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−53823(P2011−53823)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]