回転電気装置の固定子

【課題】外部固定子Sを有する回転電機装置。電気モータの構造を容易にしかつ、最適化にするため回転電気装置に特有な出力(すなわち全重量に対してモータが発生する事ができる機械的動力または所定全重量に対してアルタネータが出力できる動力)を増大すること。

【解決手段】積層磁気回路が軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる複数のヨーク11を有し、ヨーク11の内側に軸線に垂直な平面にほぼ平行に配置された磁性金属板で作られた複数の歯型要素を配置し、各歯型要素を積重ね、積重ねた歯型要素でスロット50を区画し、各歯型要素を樹脂でヨークに接着結合させる。

【解決手段】積層磁気回路が軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる複数のヨーク11を有し、ヨーク11の内側に軸線に垂直な平面にほぼ平行に配置された磁性金属板で作られた複数の歯型要素を配置し、各歯型要素を積重ね、積重ねた歯型要素でスロット50を区画し、各歯型要素を樹脂でヨークに接着結合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は回転する電気装置、特に固定子の内部に回転子がある電気機械の固定子に関するものである。

【背景技術】

【0002】

固定子は磁気回路と、一般に円形断面の絶縁銅線からなる導電性ワイヤの巻線とを有している。磁気回路部分は常に積層され、複数の磁気金属板から成る。各金属板は歯型要素部によって互いに分けられたスロットが形成されるように切断される。各スロットには導電性ワイヤが収容される。各スロットは放射方向を向いた2つの壁とスロットの底とで区切られ、開口部を有している。この開口部はスロットの底が位置する半径より小さい半径の所に位置している。固定子を配置するこの原理は同期機または非同期機に広く適用できる。

【0003】

スロット内へ電気巻線を取付けるには、電気導体(または電気導体の一部)をスロットの開口部を介して挿入する必要がある。この種のモータではこのスロット開口は内側方向を向いており、アクセスし難い。さらに、スロット開口部は一般にスロットの幅がかなり狭い。実際には機械的・磁気的構造を最適化するために、各歯型要素はスロット開口を部分的に密封する脚部で終っている(小さい半径の側で)。

【0004】

電気導体をスロットのかなり狭い開口部を通して挿入するのは簡単なことではない。そのためスロットへの電気導体の充填速度は遅く、特に長い電気機械の場合にはかなり遅くなる。

回転電気装置の寸法は定格負荷回転力に依存し、他の全てが等しい場合、モータが出せる定格負荷回転力が高ければ高いほど電気モータはより大型になる。

【0005】

モータの出力レベルを高くし、しかも、構造を小型にするという両方の要求を同時に満足しなければならない用途がある。その1つの具体例は自動車のホイールに駆動用電気モータを取付ける場合であり、モータ当たり少なくとも10kW、さらにはモータ当たり少なくとも25〜30kWの出力にして、非懸垂重量を重くしないようにできるだけ重量を小さくするのが望まれている。さらに、体積をできるだけ小さくし、車輪の内側容積を超えない(またはできるだけ超えない)ようにし、サスペンションおよび車両の他の部品の運動を邪魔しないようにすることも望まれる。

上記の2つの要求(高出力で低重量、低容積)を満たすように現在市販されている電気機械の出力に対する重量の比を大きく変えずに電気駆動用モータを車両の車輪に取付けることには問題が多い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、電気モータの構造を容易とし且つ最適化にすることにある。これは回転電気装置に特有な出力(すなわち所定全重量に対してモータが発生することができる機械的動力または所定全重量に対してオルタネータが出力できる電力)を増大する上で特に重要である。

【課題を解決するための手段】

【0007】

本発明は固定子の磁気回路が2つの部分(すなわち歯型要素を有する内側部分と、歯型要素およびスロットを被う外側部分)に分かれている電気機械に関するものである。この磁気回路では2つのスロットを分離する各歯型要素は磁気回路の外周縁と連続した部材を構成しない。当業者に周知の理由で、この磁気回路は強磁性金属板を積層して作られる。さらに、磁気回路の内側部分を構成するコアを形成することができ、このコアに導電性ワイヤを巻き付けるスロットが形成される。このスロットへは外側からアクセスできる。内側部分を外側部分で覆うと磁気回路が完成する。

【図面の簡単な説明】

【0008】

【図1】本発明の回転電気装置の軸線を通る図2の切断面IIに沿った回転電気装置の全体図を示す断面図。

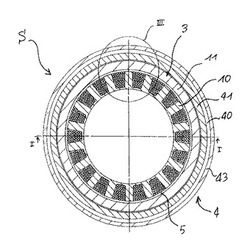

【図2】図1の切断面II−IIに沿った本発明の回転電気装置の固定子の断面図である。

【図3】図2の円IIIで示した領域の拡大図である。

【図4】本発明の変形例を示す、図2の断面に対応する断面図である。

【図5】図4の円Vで示した領域の拡大図である。

【図6】磁気回路の内側部分の初期製造段階を示す図である。

【図7】磁気回路の内側部分の初期製造段階を示す図である。

【図8】磁気回路の内側部分の後期製造段階を示す図である。

【図9】本発明の変形例を示す図である。

【図10】本発明の変形例を示す図である。

【図11】巻線段階を示す図である。

【図12】磁気回路の外側部分の初期製造段階を示す図である。

【図13】磁気回路の外側部分の後期製造段階を示す図である。

【図14】固定子を形成する2つの部分から成る集成体を示す図である。

【発明を実施するための形態】

【0009】

本発明の第1の観点から、本発明は、外部固定子と、この固定子の内側に設置された回転軸を有する回転子とを備え、固定子が下記1)、2):

1)外筒を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨークと、

2)外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素であって、各歯型要素を積み重ねた時にスロットが区画され、外筒に結合された歯型要素と、

を有する積層された磁気回路を有する回転電気装置であって、

スロットの放射方向外側は積層ヨークによって区画され、スロットは歯型要素の円周方向側壁によって区切られ、スロット内には導電性ワイヤが配置され、外筒はその外側を取り囲むスリーブに結合され、冷却液の回路がスリーブに作られていることを特徴とする回転電気装置を提供する。

【0010】

本発明の他の目的は、モータによって発生する熱の外側への放散を改良することにある。本発明は、冷却液が内部を循環するダクトによる冷却回路を使用する。これによって2つの部分に分け、固定子の磁気回路に起因する熱抵抗が生じても、銅によるスロット充填性が改良され、モータの加熱が十分に制限され、優れた効率および/または大きな比出力を得ることができる。

単位重量当たりの出力が非常に高い機械および/または非常に効率のよい機械を作るには、スロットの使用可能な部分を銅で最大限に充填することが重要である。スロット断面が一定の場合、銅部分の増加が所定の電流(すなわちトルク)のジュール損失を減少させる。本発明ではさらに加熱が減り、機械的効率が改良される。また、所定の最大許容温度で対応する電流がより大きく(すなわちトルクがより大きく)なり、機械的出力に対する重量比が改良される。

【0011】

所定の銅断面に対してスロットの断面を減らすことができ、それによって強磁性回路の重量を減少させることもできる。実際に、他の条件、特に機械内部の最大許容温度を全て等しくした場合、例えばスロットの高さ(放射方向に測定した寸法)を減少させることができる。すなわち、強磁性回路の重量を縮小し、強磁性回路の損失が減少し、その結果、機械の比出力および効率が改良される。

【0012】

本発明の第2の観点から、本発明は、外部固定子と、この固定子の内側に設置された回転軸を有する回転子とを備え、固定子が下記1)、2):

1)外筒を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨークと、

2)外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素であって、各歯型要素を積み重ねた時にスロットが区画され、外筒に結合された歯型要素と、

を有する積層された磁気回路を有する回転電気装置であって、

スロットの放射方向外側は積層ヨークによって区画され、スロットは歯型要素の円周方向側壁によって区切られ、スロット内には導電性ワイヤが配置され、軸線に垂直な平面にほぼ平行に配置された磁性金属板で作られた複数の星型の歯型要素の積層体を有し、全ての星型の歯型要素は隔壁によって互いに連結され、隔壁はスロットの放射方向内側を密閉していることを特徴とする回転電気装置が提供される。

【0013】

本発明のこの第2の観点で提供されるモータではスロットは固定子から回転子を分離している間隙に向かって開口していない。モータで生じるトルクは回転子で生じる磁束(同期機の場合は磁石または電磁石による)と固定子の巻線内を電流が循環した時に固定子に生じる磁束と間の相互作用で生じる。回転子で生じる磁束線は固定子で生じる磁束を覆わなければならない。これは固定子のスロットの底を電気機械の軸線に向かって開口させて磁気から生じる(または固定子の巻線から生じる)磁束の磁気短絡を妨げることで達成できるということは一般に分かっている。さらに、スロット内の銅の機械的挙動を改良するため、スロットに脚部を設けるのが便利である。脚部は十分に厚くし、一般には約0.7mm〜0.9mmにしなければならず、厚くしないとスロット上の脚部が脆弱すぎ、スロット内部に銅を収容することができない。

【0014】

こうした一般的な設計概念とは反対に、本発明ではスロットの脚部は固定子の内周端縁全体にわたって磁気回路で閉鎖されている。隔壁が連続しているため、スロットの放射方向内側の隔壁は非常に薄い(例えば0.5mm以下、好ましくは0.4mm以下)の厚さで十分に高水準の機械強度を与えることができる。隔壁が薄いため、非常に高い磁気飽和が得られる。その結果、この隔壁を通過する漏れ磁束が非常に少なくなり、モータのトルクにほとんど影響を与えない。さらに、スロットが開口した従来のスロット脚部の構造よりスロットの脚部での隔壁が薄いため、銅を巻くのに使用できるスロット断面が増加し、他の全ての条件を等しくした場合、より多くの銅を巻き付けることが可能になる。

【0015】

既に説明した通り、単位重量当たりの出力が非常に高い機械にするためには、スロットの使用可能な断面に銅で最大限に充填するのが有利であるが、本発明はそれが容易に実現できる。他の全ての条件を等しくした場合、特に磁気回路の飽和水準を同じにした場合、例えばスロットの高さを小さくすることができる。

【実施例】

【0016】

本発明は添付図面を参照した以下の説明からよりよく理解できよう。しかし、本発明が下記実施例に限定されるものではない。

図1に示す電気機械は固定子Sと、この固定子Sから非常に小さい間隙を介して離れている回転子Rとを有している。図1は軸線XXを含む平面での断面図である。この軸線XXは回転子Rの回転軸である。回転子RはシャフトR1を有し、このシャフトR1は2つの軸受R2で固定子Sに取付けられている。シャフトR1の一端にはエンコーダ/レゾルバR3が見える。シャフトR1の軸線方向両端部には極片の横側に位置する横方向端板R4が見える。各極片を貫通してタイロッドR5が延びて各極片を端板R4間で締付けている。各極片の間の収容部には永久磁石(図示せず)が配置されている。ここに図示した回転子の詳細な構造ついては欧州特許第1,00,507号を参照されたい。しかし、本発明の固定子がこの回転子のみと組合されるものではなく、単なる例示にすぎない。

【0017】

図2、図3は積層ヨーク11を示している。この積層ヨーク11は磁性金属板を軸線に垂直な面にほぼ平行に積層したものである。この積層ヨーク11が外筒3を形成する。外筒3の内部には複数の歯型要素10が配置されているのが見える。各歯型要素10はほぼ放射状に配置され、固定子の巻線を形成する銅線5を収容するスロット50を規定している。

歯型要素の形状と寸法は電磁気学的に決定される。スロットの形状と寸法は取付ける導線の数、形および断面によって自ずから決まる。各歯型要素は磁性金属板からなり、軸線に垂直な面にほぼ平行に配置される。歯型要素10の金属板をヨーク11の金属板と一致するように配置する必要はかならずしもない。

【0018】

スロット50の放射方向に外側には積層ヨーク11の放射方向内側壁110がある。スロットの円周方向両側には歯型要素10の側壁101がある。スロット内に配置される導電性ワイヤ5は含浸樹脂6で含浸される。図3では歯型要素10と積層ヨーク11との間に同じ樹脂6が配置されているのが分かる。従って、歯型要素10は外筒3に接着結合されている。しかし、この接着法は有利な実施例の1つに過ぎず、本発明部材は適切な任意の手段、例えば焼嵌めやキー溝を用いて互いに結合することができる。

【0019】

図3は本発明の一つの観点を示している。すなわち、全ての歯型要素10の放射方向内側端部102が隔壁104によって互いに連結されて、各スロット50の放射方向内側端部を閉じている。従って、この実施例ではスロット50の軸線に垂直な断面は完全に密閉されている。

外筒3はその外側を取り囲むスリーブ4に一体結合されている。スリーブ4には冷却液の循環路40が形成されている(図1参照)。そのためにスリーブ4は外面にネジ山42を有する内側ジャケット41と外側ジャケット43とで構成されている。循環路40は内側ジャケット41と外側ジャケット43との間のコイル状ネジ山42によって形成されている。循環路40は開口部44を介してモータを冷却液のタンクに連結されている。

スリーブ4は含浸樹脂と同じ樹脂6で外筒3に接着結合されている。接着は1つの有利な実施例に過ぎず、本発明部材は適切な任意の手段、例えばフーピング、螺合、キー溝等を用いて互いに結合することができる。

【0020】

図4、図5は本発明の他の観点を示している。すなわち、この図ではスロット50は放射方向内側に開口しており、各歯型要素10Bは互いに連結していない。図5にはスロットの脚部103が見える(図を単純にするために図4には示していない)。その他の観点は全て図1〜3に示したものと同じであるので、図4、図5では同じ参照番号を用いている。外筒3はその外側を取り囲むスリーブ4に結合される。回転子と固定子との間の間隙を閉じる隔壁を使用するのとは独立して冷却液の循環路40をスリーブ4内に作ることができる。

【0021】

以下でより詳細に説明するように、従来のレイアウトに比較して、同じスロット容積で比較して、固定子の製造のある段階でスロットは内側に向かって開口する代わりに外側に向かって開口している。これによって2つの理由でスロットへの電気導体の取付けが大巾に簡素化された。すなわち、外側開口にすることによってスロットへのアクセスが容易になる(導線を充填するのに、外側開口からアクセス可能なスロットの方が内部開口からアクセス可能なスロットよりもはるかに便利であるということは当業者には直ちに理解できよう)。しかも、対比可能なスロット断面でのスロットの開口の寸法は放射方向外側の方がはるかに大きくなる。歯型要素の側壁は平面にすることができ、スロットの開口寸法はその最大半径の所でスロット幅寸法にすることができる。こうすることに限定されることはないが、これは有利な点である。すなわち、互いに隣接する歯型要素10の側壁間で測定したスロット50の幅をスロットの放射方向内側から外筒3の内壁110までの間で減少しないようにすることができる。

【0022】

従って、スロット内への導線取付け条件が大巾に簡素化され、各種の手動および/または大量生産用自動化方法を採用でき、導線を正確に取付けることができようになる。例えば各導線を巻き付けたり、導線の束を取付けたり、予め作っておいた導線群を配置したり、その他の任意の適切な方法を採用することができる。

図9、図10は有利な一つの非限定的方法を示し、スロットの放射方向内側から外筒壁の方へ見て、スロット50がスロット50の幅L1が拡大する第1部分501とスロット50の幅L2が一定である第2部分502とを有している。この構造にすることによって以下で詳細に説明するようにワイヤ5の束を外部空間から放射方向にスロット内に挿入することによって単数または複数の巻線をその場で作りながらスロット50内にワイヤ5を収容するのが有利になる。

【0023】

巻線を支持する積層磁気回路を有する回転電気装置の固定子の製造方法の主要な段階は下記の通りである:

1)円形の底と、この底と一体な部材を形成する外側へ突き出た放射状歯型要素とを有する星型部材を金属板から切り出し、

2)スリーブ上に星型部材を積層して歯型要素を互いに積層させ、各歯型要素間に外側に開口したスロット群を有するコアを作り、

3)スロット内に導電性ワイヤを巻き付け、さらに、

4)ヨーク用管状部材を金属板から切り取り(必要な場合にはヨークの金属板と星型部材の金属板の寸法は互いに一致させる)、

5)ヨークを積み重ねて外筒を作り、

6)巻線を支持したコアと外筒とを組み合わせ、互いに結合し、

7)上記のスリーブを取外し、

8)固定子の底を機械加工して内径を合せる。

【0024】

図6は金属板13から切り取った星型部材を示している。この星型部材は円形の底12と、この底と一体部材を形成する外側に突き出た放射状の歯型要素とを有している。図7はスリーブ20を示している。金属板13から切り出した星型部材はこのスリーブ20にはめ込まれ、両端板21の間に締め付けられて固定される。星型部材を取付ける際には各歯型要素10の間に外側に開口するスロット50が形成されるように各歯型要素10を重ね合わせてコア2にする。各歯型要素10を互いにわずかにオフセットさせて、スロットが斜めになるようにしてもよいということは当業者には周知である。場合によっては、図8の22に略図で示すように星型部材の一部を研削してもよい。

【0025】

スリーブ20と同心な支持体24にピン23(図11参照)を取付けてもよい。図11の上半分に示すように、ピン23はピン23の周りに巻取りヘッド51を形成して導電性ワイヤ5をスロット50内に巻き取るのを助ける。

図9、図10に示すように、必要に応じて、この段階で隔壁104の内壁と歯型要素10の側壁101、すなわちスロット50の内壁を絶縁フォイル52で被覆することもできる。この場合、導電性ワイヤ5をスロット50内に巻き取る前に各スロット50に絶縁フォイル52を挿入する段階が設けられる。各絶縁フォイルの端部52Aと52Bは、歯型要素10から放射方向に突き出ている。歯型要素が形成されてからコア2を外筒3と組み合わせる前に端部52Aと52Bを巻線の上に折り返して端部52Aと52Bは互いに部分的に重さねる。絶縁フォイル52はスロットの形に関係なく使用でき、前記で説明し、図9、図10に示すように、その幅は変えることができる。

【0026】

当業者に周知のように、巻取り前または後に歯型要素10を互いにわずかにオフセットしてスロットを斜めにすることもできる。

上記の操作と平行して、固定子の磁気回路の別の部分を製造する。図12は管状に切り出した金属板の積層ヨーク11を示している。この積層ヨーク11は星型部材の外側に適合するような形に切り取る。好ましくは後で樹脂で接着結合するためのわずかな間隙を形成する。図13では積層ヨーク11が内側ジャケット41の内部に押し込まれ、肩部31と座金32との間に固定されているのが分かる。積層ヨーク11を取付ける際には金属板を軸線に垂直な面とほぼ平行にする。

【0027】

ヨーク11を積重ねて外筒32を得ることができ、これで固定子の磁気回路が完成する。次に、図14に示すように、巻線を支持したコア2と外筒3とを組み合わせる。ピン23を取り外してから、巻取りヘッド51を内側ジャケット41に向かって平らにして取外し、支持体24を取り外して回転子が必要とする空間を空けて、図14に示す構造にする。この図は組み合わされた磁気回路の2つの部分(すなわちコア2とヨーク11を有する外筒3)を示す。スロット内の導線5を樹脂で含浸する段階で全部材を樹脂6で接着結合することができる。この含浸段階自体は当業者に周知で、本発明では歯型要素10とヨーク11とを結合する付加的なことにすぎない。実際には別々に製造した歯型要素とヨークを、コア2を外筒3に取付けられる際に互いに結合させる。外筒3は含浸によってスリーブ4の内部に確実に接着結合する。

【0028】

図14のスリーブ20を取り除いてスロットに内側開口を機械加工で空けることもできる。しかし、各スロットの内側に残った強磁性金属板が十分に薄い限り、急激に磁気飽和に達して電気機械が適切に機能するのに全く障害にならないため、各歯型要素を内側で機械的に連結している寸法の小さい隔壁は磁気回路には影響を与えないことが分かっている。

【0029】

一般には、部品全体が破損せずに製造段階に耐えるのに必要な機械強度をコアが有するために、金属板13からなる星型部材の底12には余分な材料が与えられる。機械加工段階では底12を通る磁気短絡を防ぐために底12を十分に削るが、図2、図3に示すように全ての材料を削らなくてよい。底は固定子の内径を希望通り(回転子の寸法の関数)に調節するために機械加工する。

本発明は電気モータまたはオルタネータを製造するために用いることができる。

【符号の説明】

【0030】

S 固定子

R 回転子

3 外筒

4 スリーブ

5 導電性ワイヤ

6 含浸用樹脂

10 歯型要素

11 ヨーク

50 スロット

【技術分野】

【0001】

本発明は回転する電気装置、特に固定子の内部に回転子がある電気機械の固定子に関するものである。

【背景技術】

【0002】

固定子は磁気回路と、一般に円形断面の絶縁銅線からなる導電性ワイヤの巻線とを有している。磁気回路部分は常に積層され、複数の磁気金属板から成る。各金属板は歯型要素部によって互いに分けられたスロットが形成されるように切断される。各スロットには導電性ワイヤが収容される。各スロットは放射方向を向いた2つの壁とスロットの底とで区切られ、開口部を有している。この開口部はスロットの底が位置する半径より小さい半径の所に位置している。固定子を配置するこの原理は同期機または非同期機に広く適用できる。

【0003】

スロット内へ電気巻線を取付けるには、電気導体(または電気導体の一部)をスロットの開口部を介して挿入する必要がある。この種のモータではこのスロット開口は内側方向を向いており、アクセスし難い。さらに、スロット開口部は一般にスロットの幅がかなり狭い。実際には機械的・磁気的構造を最適化するために、各歯型要素はスロット開口を部分的に密封する脚部で終っている(小さい半径の側で)。

【0004】

電気導体をスロットのかなり狭い開口部を通して挿入するのは簡単なことではない。そのためスロットへの電気導体の充填速度は遅く、特に長い電気機械の場合にはかなり遅くなる。

回転電気装置の寸法は定格負荷回転力に依存し、他の全てが等しい場合、モータが出せる定格負荷回転力が高ければ高いほど電気モータはより大型になる。

【0005】

モータの出力レベルを高くし、しかも、構造を小型にするという両方の要求を同時に満足しなければならない用途がある。その1つの具体例は自動車のホイールに駆動用電気モータを取付ける場合であり、モータ当たり少なくとも10kW、さらにはモータ当たり少なくとも25〜30kWの出力にして、非懸垂重量を重くしないようにできるだけ重量を小さくするのが望まれている。さらに、体積をできるだけ小さくし、車輪の内側容積を超えない(またはできるだけ超えない)ようにし、サスペンションおよび車両の他の部品の運動を邪魔しないようにすることも望まれる。

上記の2つの要求(高出力で低重量、低容積)を満たすように現在市販されている電気機械の出力に対する重量の比を大きく変えずに電気駆動用モータを車両の車輪に取付けることには問題が多い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、電気モータの構造を容易とし且つ最適化にすることにある。これは回転電気装置に特有な出力(すなわち所定全重量に対してモータが発生することができる機械的動力または所定全重量に対してオルタネータが出力できる電力)を増大する上で特に重要である。

【課題を解決するための手段】

【0007】

本発明は固定子の磁気回路が2つの部分(すなわち歯型要素を有する内側部分と、歯型要素およびスロットを被う外側部分)に分かれている電気機械に関するものである。この磁気回路では2つのスロットを分離する各歯型要素は磁気回路の外周縁と連続した部材を構成しない。当業者に周知の理由で、この磁気回路は強磁性金属板を積層して作られる。さらに、磁気回路の内側部分を構成するコアを形成することができ、このコアに導電性ワイヤを巻き付けるスロットが形成される。このスロットへは外側からアクセスできる。内側部分を外側部分で覆うと磁気回路が完成する。

【図面の簡単な説明】

【0008】

【図1】本発明の回転電気装置の軸線を通る図2の切断面IIに沿った回転電気装置の全体図を示す断面図。

【図2】図1の切断面II−IIに沿った本発明の回転電気装置の固定子の断面図である。

【図3】図2の円IIIで示した領域の拡大図である。

【図4】本発明の変形例を示す、図2の断面に対応する断面図である。

【図5】図4の円Vで示した領域の拡大図である。

【図6】磁気回路の内側部分の初期製造段階を示す図である。

【図7】磁気回路の内側部分の初期製造段階を示す図である。

【図8】磁気回路の内側部分の後期製造段階を示す図である。

【図9】本発明の変形例を示す図である。

【図10】本発明の変形例を示す図である。

【図11】巻線段階を示す図である。

【図12】磁気回路の外側部分の初期製造段階を示す図である。

【図13】磁気回路の外側部分の後期製造段階を示す図である。

【図14】固定子を形成する2つの部分から成る集成体を示す図である。

【発明を実施するための形態】

【0009】

本発明の第1の観点から、本発明は、外部固定子と、この固定子の内側に設置された回転軸を有する回転子とを備え、固定子が下記1)、2):

1)外筒を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨークと、

2)外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素であって、各歯型要素を積み重ねた時にスロットが区画され、外筒に結合された歯型要素と、

を有する積層された磁気回路を有する回転電気装置であって、

スロットの放射方向外側は積層ヨークによって区画され、スロットは歯型要素の円周方向側壁によって区切られ、スロット内には導電性ワイヤが配置され、外筒はその外側を取り囲むスリーブに結合され、冷却液の回路がスリーブに作られていることを特徴とする回転電気装置を提供する。

【0010】

本発明の他の目的は、モータによって発生する熱の外側への放散を改良することにある。本発明は、冷却液が内部を循環するダクトによる冷却回路を使用する。これによって2つの部分に分け、固定子の磁気回路に起因する熱抵抗が生じても、銅によるスロット充填性が改良され、モータの加熱が十分に制限され、優れた効率および/または大きな比出力を得ることができる。

単位重量当たりの出力が非常に高い機械および/または非常に効率のよい機械を作るには、スロットの使用可能な部分を銅で最大限に充填することが重要である。スロット断面が一定の場合、銅部分の増加が所定の電流(すなわちトルク)のジュール損失を減少させる。本発明ではさらに加熱が減り、機械的効率が改良される。また、所定の最大許容温度で対応する電流がより大きく(すなわちトルクがより大きく)なり、機械的出力に対する重量比が改良される。

【0011】

所定の銅断面に対してスロットの断面を減らすことができ、それによって強磁性回路の重量を減少させることもできる。実際に、他の条件、特に機械内部の最大許容温度を全て等しくした場合、例えばスロットの高さ(放射方向に測定した寸法)を減少させることができる。すなわち、強磁性回路の重量を縮小し、強磁性回路の損失が減少し、その結果、機械の比出力および効率が改良される。

【0012】

本発明の第2の観点から、本発明は、外部固定子と、この固定子の内側に設置された回転軸を有する回転子とを備え、固定子が下記1)、2):

1)外筒を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨークと、

2)外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素であって、各歯型要素を積み重ねた時にスロットが区画され、外筒に結合された歯型要素と、

を有する積層された磁気回路を有する回転電気装置であって、

スロットの放射方向外側は積層ヨークによって区画され、スロットは歯型要素の円周方向側壁によって区切られ、スロット内には導電性ワイヤが配置され、軸線に垂直な平面にほぼ平行に配置された磁性金属板で作られた複数の星型の歯型要素の積層体を有し、全ての星型の歯型要素は隔壁によって互いに連結され、隔壁はスロットの放射方向内側を密閉していることを特徴とする回転電気装置が提供される。

【0013】

本発明のこの第2の観点で提供されるモータではスロットは固定子から回転子を分離している間隙に向かって開口していない。モータで生じるトルクは回転子で生じる磁束(同期機の場合は磁石または電磁石による)と固定子の巻線内を電流が循環した時に固定子に生じる磁束と間の相互作用で生じる。回転子で生じる磁束線は固定子で生じる磁束を覆わなければならない。これは固定子のスロットの底を電気機械の軸線に向かって開口させて磁気から生じる(または固定子の巻線から生じる)磁束の磁気短絡を妨げることで達成できるということは一般に分かっている。さらに、スロット内の銅の機械的挙動を改良するため、スロットに脚部を設けるのが便利である。脚部は十分に厚くし、一般には約0.7mm〜0.9mmにしなければならず、厚くしないとスロット上の脚部が脆弱すぎ、スロット内部に銅を収容することができない。

【0014】

こうした一般的な設計概念とは反対に、本発明ではスロットの脚部は固定子の内周端縁全体にわたって磁気回路で閉鎖されている。隔壁が連続しているため、スロットの放射方向内側の隔壁は非常に薄い(例えば0.5mm以下、好ましくは0.4mm以下)の厚さで十分に高水準の機械強度を与えることができる。隔壁が薄いため、非常に高い磁気飽和が得られる。その結果、この隔壁を通過する漏れ磁束が非常に少なくなり、モータのトルクにほとんど影響を与えない。さらに、スロットが開口した従来のスロット脚部の構造よりスロットの脚部での隔壁が薄いため、銅を巻くのに使用できるスロット断面が増加し、他の全ての条件を等しくした場合、より多くの銅を巻き付けることが可能になる。

【0015】

既に説明した通り、単位重量当たりの出力が非常に高い機械にするためには、スロットの使用可能な断面に銅で最大限に充填するのが有利であるが、本発明はそれが容易に実現できる。他の全ての条件を等しくした場合、特に磁気回路の飽和水準を同じにした場合、例えばスロットの高さを小さくすることができる。

【実施例】

【0016】

本発明は添付図面を参照した以下の説明からよりよく理解できよう。しかし、本発明が下記実施例に限定されるものではない。

図1に示す電気機械は固定子Sと、この固定子Sから非常に小さい間隙を介して離れている回転子Rとを有している。図1は軸線XXを含む平面での断面図である。この軸線XXは回転子Rの回転軸である。回転子RはシャフトR1を有し、このシャフトR1は2つの軸受R2で固定子Sに取付けられている。シャフトR1の一端にはエンコーダ/レゾルバR3が見える。シャフトR1の軸線方向両端部には極片の横側に位置する横方向端板R4が見える。各極片を貫通してタイロッドR5が延びて各極片を端板R4間で締付けている。各極片の間の収容部には永久磁石(図示せず)が配置されている。ここに図示した回転子の詳細な構造ついては欧州特許第1,00,507号を参照されたい。しかし、本発明の固定子がこの回転子のみと組合されるものではなく、単なる例示にすぎない。

【0017】

図2、図3は積層ヨーク11を示している。この積層ヨーク11は磁性金属板を軸線に垂直な面にほぼ平行に積層したものである。この積層ヨーク11が外筒3を形成する。外筒3の内部には複数の歯型要素10が配置されているのが見える。各歯型要素10はほぼ放射状に配置され、固定子の巻線を形成する銅線5を収容するスロット50を規定している。

歯型要素の形状と寸法は電磁気学的に決定される。スロットの形状と寸法は取付ける導線の数、形および断面によって自ずから決まる。各歯型要素は磁性金属板からなり、軸線に垂直な面にほぼ平行に配置される。歯型要素10の金属板をヨーク11の金属板と一致するように配置する必要はかならずしもない。

【0018】

スロット50の放射方向に外側には積層ヨーク11の放射方向内側壁110がある。スロットの円周方向両側には歯型要素10の側壁101がある。スロット内に配置される導電性ワイヤ5は含浸樹脂6で含浸される。図3では歯型要素10と積層ヨーク11との間に同じ樹脂6が配置されているのが分かる。従って、歯型要素10は外筒3に接着結合されている。しかし、この接着法は有利な実施例の1つに過ぎず、本発明部材は適切な任意の手段、例えば焼嵌めやキー溝を用いて互いに結合することができる。

【0019】

図3は本発明の一つの観点を示している。すなわち、全ての歯型要素10の放射方向内側端部102が隔壁104によって互いに連結されて、各スロット50の放射方向内側端部を閉じている。従って、この実施例ではスロット50の軸線に垂直な断面は完全に密閉されている。

外筒3はその外側を取り囲むスリーブ4に一体結合されている。スリーブ4には冷却液の循環路40が形成されている(図1参照)。そのためにスリーブ4は外面にネジ山42を有する内側ジャケット41と外側ジャケット43とで構成されている。循環路40は内側ジャケット41と外側ジャケット43との間のコイル状ネジ山42によって形成されている。循環路40は開口部44を介してモータを冷却液のタンクに連結されている。

スリーブ4は含浸樹脂と同じ樹脂6で外筒3に接着結合されている。接着は1つの有利な実施例に過ぎず、本発明部材は適切な任意の手段、例えばフーピング、螺合、キー溝等を用いて互いに結合することができる。

【0020】

図4、図5は本発明の他の観点を示している。すなわち、この図ではスロット50は放射方向内側に開口しており、各歯型要素10Bは互いに連結していない。図5にはスロットの脚部103が見える(図を単純にするために図4には示していない)。その他の観点は全て図1〜3に示したものと同じであるので、図4、図5では同じ参照番号を用いている。外筒3はその外側を取り囲むスリーブ4に結合される。回転子と固定子との間の間隙を閉じる隔壁を使用するのとは独立して冷却液の循環路40をスリーブ4内に作ることができる。

【0021】

以下でより詳細に説明するように、従来のレイアウトに比較して、同じスロット容積で比較して、固定子の製造のある段階でスロットは内側に向かって開口する代わりに外側に向かって開口している。これによって2つの理由でスロットへの電気導体の取付けが大巾に簡素化された。すなわち、外側開口にすることによってスロットへのアクセスが容易になる(導線を充填するのに、外側開口からアクセス可能なスロットの方が内部開口からアクセス可能なスロットよりもはるかに便利であるということは当業者には直ちに理解できよう)。しかも、対比可能なスロット断面でのスロットの開口の寸法は放射方向外側の方がはるかに大きくなる。歯型要素の側壁は平面にすることができ、スロットの開口寸法はその最大半径の所でスロット幅寸法にすることができる。こうすることに限定されることはないが、これは有利な点である。すなわち、互いに隣接する歯型要素10の側壁間で測定したスロット50の幅をスロットの放射方向内側から外筒3の内壁110までの間で減少しないようにすることができる。

【0022】

従って、スロット内への導線取付け条件が大巾に簡素化され、各種の手動および/または大量生産用自動化方法を採用でき、導線を正確に取付けることができようになる。例えば各導線を巻き付けたり、導線の束を取付けたり、予め作っておいた導線群を配置したり、その他の任意の適切な方法を採用することができる。

図9、図10は有利な一つの非限定的方法を示し、スロットの放射方向内側から外筒壁の方へ見て、スロット50がスロット50の幅L1が拡大する第1部分501とスロット50の幅L2が一定である第2部分502とを有している。この構造にすることによって以下で詳細に説明するようにワイヤ5の束を外部空間から放射方向にスロット内に挿入することによって単数または複数の巻線をその場で作りながらスロット50内にワイヤ5を収容するのが有利になる。

【0023】

巻線を支持する積層磁気回路を有する回転電気装置の固定子の製造方法の主要な段階は下記の通りである:

1)円形の底と、この底と一体な部材を形成する外側へ突き出た放射状歯型要素とを有する星型部材を金属板から切り出し、

2)スリーブ上に星型部材を積層して歯型要素を互いに積層させ、各歯型要素間に外側に開口したスロット群を有するコアを作り、

3)スロット内に導電性ワイヤを巻き付け、さらに、

4)ヨーク用管状部材を金属板から切り取り(必要な場合にはヨークの金属板と星型部材の金属板の寸法は互いに一致させる)、

5)ヨークを積み重ねて外筒を作り、

6)巻線を支持したコアと外筒とを組み合わせ、互いに結合し、

7)上記のスリーブを取外し、

8)固定子の底を機械加工して内径を合せる。

【0024】

図6は金属板13から切り取った星型部材を示している。この星型部材は円形の底12と、この底と一体部材を形成する外側に突き出た放射状の歯型要素とを有している。図7はスリーブ20を示している。金属板13から切り出した星型部材はこのスリーブ20にはめ込まれ、両端板21の間に締め付けられて固定される。星型部材を取付ける際には各歯型要素10の間に外側に開口するスロット50が形成されるように各歯型要素10を重ね合わせてコア2にする。各歯型要素10を互いにわずかにオフセットさせて、スロットが斜めになるようにしてもよいということは当業者には周知である。場合によっては、図8の22に略図で示すように星型部材の一部を研削してもよい。

【0025】

スリーブ20と同心な支持体24にピン23(図11参照)を取付けてもよい。図11の上半分に示すように、ピン23はピン23の周りに巻取りヘッド51を形成して導電性ワイヤ5をスロット50内に巻き取るのを助ける。

図9、図10に示すように、必要に応じて、この段階で隔壁104の内壁と歯型要素10の側壁101、すなわちスロット50の内壁を絶縁フォイル52で被覆することもできる。この場合、導電性ワイヤ5をスロット50内に巻き取る前に各スロット50に絶縁フォイル52を挿入する段階が設けられる。各絶縁フォイルの端部52Aと52Bは、歯型要素10から放射方向に突き出ている。歯型要素が形成されてからコア2を外筒3と組み合わせる前に端部52Aと52Bを巻線の上に折り返して端部52Aと52Bは互いに部分的に重さねる。絶縁フォイル52はスロットの形に関係なく使用でき、前記で説明し、図9、図10に示すように、その幅は変えることができる。

【0026】

当業者に周知のように、巻取り前または後に歯型要素10を互いにわずかにオフセットしてスロットを斜めにすることもできる。

上記の操作と平行して、固定子の磁気回路の別の部分を製造する。図12は管状に切り出した金属板の積層ヨーク11を示している。この積層ヨーク11は星型部材の外側に適合するような形に切り取る。好ましくは後で樹脂で接着結合するためのわずかな間隙を形成する。図13では積層ヨーク11が内側ジャケット41の内部に押し込まれ、肩部31と座金32との間に固定されているのが分かる。積層ヨーク11を取付ける際には金属板を軸線に垂直な面とほぼ平行にする。

【0027】

ヨーク11を積重ねて外筒32を得ることができ、これで固定子の磁気回路が完成する。次に、図14に示すように、巻線を支持したコア2と外筒3とを組み合わせる。ピン23を取り外してから、巻取りヘッド51を内側ジャケット41に向かって平らにして取外し、支持体24を取り外して回転子が必要とする空間を空けて、図14に示す構造にする。この図は組み合わされた磁気回路の2つの部分(すなわちコア2とヨーク11を有する外筒3)を示す。スロット内の導線5を樹脂で含浸する段階で全部材を樹脂6で接着結合することができる。この含浸段階自体は当業者に周知で、本発明では歯型要素10とヨーク11とを結合する付加的なことにすぎない。実際には別々に製造した歯型要素とヨークを、コア2を外筒3に取付けられる際に互いに結合させる。外筒3は含浸によってスリーブ4の内部に確実に接着結合する。

【0028】

図14のスリーブ20を取り除いてスロットに内側開口を機械加工で空けることもできる。しかし、各スロットの内側に残った強磁性金属板が十分に薄い限り、急激に磁気飽和に達して電気機械が適切に機能するのに全く障害にならないため、各歯型要素を内側で機械的に連結している寸法の小さい隔壁は磁気回路には影響を与えないことが分かっている。

【0029】

一般には、部品全体が破損せずに製造段階に耐えるのに必要な機械強度をコアが有するために、金属板13からなる星型部材の底12には余分な材料が与えられる。機械加工段階では底12を通る磁気短絡を防ぐために底12を十分に削るが、図2、図3に示すように全ての材料を削らなくてよい。底は固定子の内径を希望通り(回転子の寸法の関数)に調節するために機械加工する。

本発明は電気モータまたはオルタネータを製造するために用いることができる。

【符号の説明】

【0030】

S 固定子

R 回転子

3 外筒

4 スリーブ

5 導電性ワイヤ

6 含浸用樹脂

10 歯型要素

11 ヨーク

50 スロット

【特許請求の範囲】

【請求項1】

外部固定子(S)と、この固定子の内側に設置された回転軸を有する回転子(R)とを備え、固定子が、

外筒(3)を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨーク(11)と、

外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素(10)であって、各歯型要素を積み重ねた時にスロット(50)が区画され、外筒(3)に結合された歯型要素(10)と、

を有する積層された磁気回路を有する回転電気装置であって、

スロット(50)の放射方向外側は積層ヨーク(11)によって区画され、スロットは歯型要素(10)の円周方向側壁(101)によって区切られ、スロット内には導電性ワイヤ(5)が配置され、外筒(3)はその外側を取り囲むスリーブ(4)に結合され、冷却液の回路(40)がスリーブ内に作られ、

上記歯型要素(10)と外筒(3)との間には空間が形成され、この空間に設けられた接着剤により上記歯型要素(10)が外筒(3)に結合され、さらに、上記スリーブ(4)と上記外筒(3)との間に空間が形成され、この空間に設けられた接着剤により上記スリーブ(4)が上記外筒(3)に結合されていることを特徴とする回転電気装置。

【請求項2】

軸線に垂直な平面にほぼ平行に配置された磁性金属板(13)で作られた複数の星型の歯型要素(10)の積層体を有し、全ての星型の歯型要素は隔壁(104B)によって互いに連結され、隔壁(104B)はスロットの放射方向内側を密閉している請求項1に記載の回転電気装置。

【請求項3】

外部固定子(S)と、この固定子の内側に設置された回転軸を有する回転子(R)とを備え、固定子が、

外筒(3)を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨーク(11)と、

外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素(10)であって、各歯型要素を積み重ねた時にスロット(50)が区画され、外筒(3)に結合された歯型要素(10)と、

を有する積層された磁気回路を有する回転電気装置であって、

スロット(50)の放射方向外側は積層ヨーク(11)によって区画され、スロットは歯型要素(10)の円周方向側壁(101)によって区切られ、スロット内には導電性ワイヤ(5)が配置され、軸線に垂直な平面にほぼ平行に配置された磁性金属板(13)で作られた複数の星型の歯型要素(10)の積層体を有し、全ての星型の歯型要素は隔壁(104B)によって互いに連結され、隔壁(104B)はスロットの放射方向内側を密閉し、

上記歯型要素(10)と外筒(3)との間には空間が形成され、この空間に設けられた接着剤により上記歯型要素(10)が外筒(3)に結合され、さらに、上記スリーブ(4)と上記外筒(3)との間に空間が形成され、この空間に設けられた接着剤により上記スリーブ(4)が上記外筒(3)に結合されていることを特徴とする回転電気装置。

【請求項4】

冷却液用の回路(40)が上記スリーブ内に形成されている請求項3に記載の回転電気装置。

【請求項5】

スロットの放射方向内側の隔壁の厚さが0.5mm以下である請求項2または3に記載の回転電気装置。

【請求項6】

スロットの放射方向内側の隔壁の厚さが0.4mm以下である請求項2または3に記載の回転電気装置。

【請求項7】

含浸用樹脂(6)がスロット内の導電性ワイヤを固定する請求項1に記載の回転電気装置。

【請求項8】

含浸用樹脂(6)がスロット内の導電性ワイヤを固定し、歯型要素が含浸用樹脂(6)と同じ樹脂によって外筒に接着されている請求項1に記載の回転電気装置。

【請求項9】

スリーブ(4)が接着によって外筒(3)に結合され、この結合が含浸用樹脂(6)と同じ樹脂によって接着される請求項7または8に記載の回転電気装置。

【請求項10】

互いに隣接する歯型要素(10)の側壁間で測定したスロット(50)の幅がスロットの放射方向内側から外筒(3)の壁まで減少しない請求項1〜9のいずれか一項に記載の回転電気装置。

【請求項11】

スロットの放射方向内側から外筒(3)の壁の方を見て、スロットがスロット(50)の幅が拡大する第1部分とスロット(50)の幅が一定である第2部分とを有する請求項10に記載の回転電気装置。

【請求項12】

巻線を支持する積層磁気回路を有する回転電気装置の固定子の製造方法であって、

円形の底と、この底と一体な部材を形成する外側へ突き出た放射状歯型要素とを有する星型部材を金属板から切り出し、

スリーブ上に星型部材を積層して歯型要素を互いに積層させ、各歯型要素間に外側に開口したスロット群を有するコアを作り、

スロット内に導電性ワイヤを巻き付け、さらに、

ヨーク用管状部材を金属板から切り取り、ヨークの金属板と星型部材の金属板の寸法は互いに一致させ、

ヨークを積み重ねて外筒を作り、

巻線を支持したコアと外筒とを組み合わせ、これらのコアと外筒との間の空間に接着剤を設けることにより上記コアと外筒を互いに結合し、

上記のスリーブを取外し、

固定子の底を機械加工して内径を合せる、

ことを特徴とする方法。

【請求項13】

スロットを完全に密封する隔壁が残るように機械加工する請求項12に記載の方法。

【請求項14】

導電性ワイヤを最終相対位置に配置した後に導電性ワイヤを樹脂で含浸し、この樹脂がコアと外筒とを結合する段階を有する請求項12または13に記載の方法。

【請求項15】

外筒を外部スリーブに取付け、上記樹脂でコアと外筒とを結合する段階を有する請求項14に記載の方法。

【請求項16】

導電性ワイヤをスロット内で巻き取る前に各スロットに絶縁フォイルを挿入する段階を有し、各絶縁フォイルの端部を歯型要素から放射方向に突き出し、歯型要素が形成され且つ外筒と組み合わせる前に上記端部を巻線の上に折り返して上記端部を互いに部分的に重ねる請求項12〜15のいずれか一項に記載の方法。

【請求項1】

外部固定子(S)と、この固定子の内側に設置された回転軸を有する回転子(R)とを備え、固定子が、

外筒(3)を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨーク(11)と、

外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素(10)であって、各歯型要素を積み重ねた時にスロット(50)が区画され、外筒(3)に結合された歯型要素(10)と、

を有する積層された磁気回路を有する回転電気装置であって、

スロット(50)の放射方向外側は積層ヨーク(11)によって区画され、スロットは歯型要素(10)の円周方向側壁(101)によって区切られ、スロット内には導電性ワイヤ(5)が配置され、外筒(3)はその外側を取り囲むスリーブ(4)に結合され、冷却液の回路(40)がスリーブ内に作られ、

上記歯型要素(10)と外筒(3)との間には空間が形成され、この空間に設けられた接着剤により上記歯型要素(10)が外筒(3)に結合され、さらに、上記スリーブ(4)と上記外筒(3)との間に空間が形成され、この空間に設けられた接着剤により上記スリーブ(4)が上記外筒(3)に結合されていることを特徴とする回転電気装置。

【請求項2】

軸線に垂直な平面にほぼ平行に配置された磁性金属板(13)で作られた複数の星型の歯型要素(10)の積層体を有し、全ての星型の歯型要素は隔壁(104B)によって互いに連結され、隔壁(104B)はスロットの放射方向内側を密閉している請求項1に記載の回転電気装置。

【請求項3】

外部固定子(S)と、この固定子の内側に設置された回転軸を有する回転子(R)とを備え、固定子が、

外筒(3)を形成する、軸線に垂直な平面にほぼ平行に配置された磁性金属板からなる積層ヨーク(11)と、

外筒の内側に配置され、軸線に垂直な平面にほぼ平行に配置された磁気金属板で作られた内側に突き出た複数の歯型要素(10)であって、各歯型要素を積み重ねた時にスロット(50)が区画され、外筒(3)に結合された歯型要素(10)と、

を有する積層された磁気回路を有する回転電気装置であって、

スロット(50)の放射方向外側は積層ヨーク(11)によって区画され、スロットは歯型要素(10)の円周方向側壁(101)によって区切られ、スロット内には導電性ワイヤ(5)が配置され、軸線に垂直な平面にほぼ平行に配置された磁性金属板(13)で作られた複数の星型の歯型要素(10)の積層体を有し、全ての星型の歯型要素は隔壁(104B)によって互いに連結され、隔壁(104B)はスロットの放射方向内側を密閉し、

上記歯型要素(10)と外筒(3)との間には空間が形成され、この空間に設けられた接着剤により上記歯型要素(10)が外筒(3)に結合され、さらに、上記スリーブ(4)と上記外筒(3)との間に空間が形成され、この空間に設けられた接着剤により上記スリーブ(4)が上記外筒(3)に結合されていることを特徴とする回転電気装置。

【請求項4】

冷却液用の回路(40)が上記スリーブ内に形成されている請求項3に記載の回転電気装置。

【請求項5】

スロットの放射方向内側の隔壁の厚さが0.5mm以下である請求項2または3に記載の回転電気装置。

【請求項6】

スロットの放射方向内側の隔壁の厚さが0.4mm以下である請求項2または3に記載の回転電気装置。

【請求項7】

含浸用樹脂(6)がスロット内の導電性ワイヤを固定する請求項1に記載の回転電気装置。

【請求項8】

含浸用樹脂(6)がスロット内の導電性ワイヤを固定し、歯型要素が含浸用樹脂(6)と同じ樹脂によって外筒に接着されている請求項1に記載の回転電気装置。

【請求項9】

スリーブ(4)が接着によって外筒(3)に結合され、この結合が含浸用樹脂(6)と同じ樹脂によって接着される請求項7または8に記載の回転電気装置。

【請求項10】

互いに隣接する歯型要素(10)の側壁間で測定したスロット(50)の幅がスロットの放射方向内側から外筒(3)の壁まで減少しない請求項1〜9のいずれか一項に記載の回転電気装置。

【請求項11】

スロットの放射方向内側から外筒(3)の壁の方を見て、スロットがスロット(50)の幅が拡大する第1部分とスロット(50)の幅が一定である第2部分とを有する請求項10に記載の回転電気装置。

【請求項12】

巻線を支持する積層磁気回路を有する回転電気装置の固定子の製造方法であって、

円形の底と、この底と一体な部材を形成する外側へ突き出た放射状歯型要素とを有する星型部材を金属板から切り出し、

スリーブ上に星型部材を積層して歯型要素を互いに積層させ、各歯型要素間に外側に開口したスロット群を有するコアを作り、

スロット内に導電性ワイヤを巻き付け、さらに、

ヨーク用管状部材を金属板から切り取り、ヨークの金属板と星型部材の金属板の寸法は互いに一致させ、

ヨークを積み重ねて外筒を作り、

巻線を支持したコアと外筒とを組み合わせ、これらのコアと外筒との間の空間に接着剤を設けることにより上記コアと外筒を互いに結合し、

上記のスリーブを取外し、

固定子の底を機械加工して内径を合せる、

ことを特徴とする方法。

【請求項13】

スロットを完全に密封する隔壁が残るように機械加工する請求項12に記載の方法。

【請求項14】

導電性ワイヤを最終相対位置に配置した後に導電性ワイヤを樹脂で含浸し、この樹脂がコアと外筒とを結合する段階を有する請求項12または13に記載の方法。

【請求項15】

外筒を外部スリーブに取付け、上記樹脂でコアと外筒とを結合する段階を有する請求項14に記載の方法。

【請求項16】

導電性ワイヤをスロット内で巻き取る前に各スロットに絶縁フォイルを挿入する段階を有し、各絶縁フォイルの端部を歯型要素から放射方向に突き出し、歯型要素が形成され且つ外筒と組み合わせる前に上記端部を巻線の上に折り返して上記端部を互いに部分的に重ねる請求項12〜15のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−65550(P2012−65550A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2012−647(P2012−647)

【出願日】平成24年1月5日(2012.1.5)

【分割の表示】特願2001−217255(P2001−217255)の分割

【原出願日】平成13年7月17日(2001.7.17)

【出願人】(508032479)ミシュラン ルシェルシュ エ テクニーク ソシエテ アノニム (499)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成24年1月5日(2012.1.5)

【分割の表示】特願2001−217255(P2001−217255)の分割

【原出願日】平成13年7月17日(2001.7.17)

【出願人】(508032479)ミシュラン ルシェルシュ エ テクニーク ソシエテ アノニム (499)

【Fターム(参考)】

[ Back to top ]