固体塩基触媒、その製造方法及びこれを使用する方法

【課題】従来にない優れた固体塩基触媒、その製造方法及びこれを使用する方法を提供する。

【解決手段】本発明に係る方法においては、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する。前記化学反応は、炭素−炭素結合形成反応であることとしてもよい。この場合、前記炭素−炭素結合形成反応が、クネーフェナーゲル反応又はアルドール反応であることとしてもよい。また、前記化学反応は、エステル交換反応であることとしてもよい。

【解決手段】本発明に係る方法においては、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する。前記化学反応は、炭素−炭素結合形成反応であることとしてもよい。この場合、前記炭素−炭素結合形成反応が、クネーフェナーゲル反応又はアルドール反応であることとしてもよい。また、前記化学反応は、エステル交換反応であることとしてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体塩基触媒、その製造方法及びこれを使用する方法に関し、特に、炭素材料に窒素をドープしてなる固体塩基触媒に関する。

【背景技術】

【0002】

塩基が触媒する反応として、例えば、バイオディーゼル燃料の合成に利用されるエステル交換反応や、炭素−炭素結合形成反応の一つであるクネーフェナーゲル(Knoevenagel)反応がある。従来、これらの反応における塩基触媒としては、主にアルカリ水酸化物やアミン類といった均一系触媒が用いられていた(例えば、特許文献1)。

【特許文献1】特開2007−077347号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、均一系触媒を使用した場合には、例えば、生成物からの当該触媒の分離が難しく、当該生成物に対するコンタミネーションが起こる等の問題があった。

【0004】

これに対し、不均一系触媒(すなわち、固体塩基触媒)は、生成物からの当該触媒の分離が容易であり、生成物に対するコンタミネーションが起こらず、当該触媒のリサイクルも可能であるといった利点がある。しかしながら、固体塩基触媒の開発は十分に進んでいないのが現状である。

【0005】

本発明は、上記課題に鑑みて為されたものであり、従来にない優れた固体塩基触媒、その製造方法及びこれを使用する方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の一実施形態に係る方法は、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用することを特徴とする。本発明によれば、塩基により触媒される化学反応において、従来にない優れた固体塩基触媒を使用する方法を提供することができる。

【0007】

また、前記方法において、前記化学反応は、炭素−炭素結合形成反応であることとしてもよい。さらに、前記炭素−炭素結合形成反応は、クネーフェナーゲル反応又はアルドール反応であることとしてもよい。また、前記化学反応は、エステル交換反応であることとしてもよい。これらの場合には、医薬等の合成において重要な炭素−炭素結合形成反応や、バイオディーゼル燃料の合成において重要なエステル交換反応を効果的に行い、高い転化率及び収率を得ることができる。

【0008】

上記課題を解決するための本発明の一実施形態に係る固体塩基触媒の製造方法は、炭素材料を加熱して、その温度を上昇させる昇温工程と、前記炭素材料を上昇した所定温度で保持する保持工程と、前記炭素材料を冷却して、その温度を低下させる冷却工程と、を含み、前記昇温工程及び前記保持工程において前記炭素材料にアンモニアガスを接触させるとともに、さらに前記冷却工程においても前記炭素材料にアンモニアガスを接触させて、前記炭素材料に窒素がドープされてなる固体塩基触媒を製造することを特徴とする。本発明によれば、従来にない優れた固体塩基触媒の製造方法を提供することができる。

【0009】

また、前記製造方法において、前記保持工程における前記所定温度は、400℃〜800℃の範囲内であり、前記冷却工程において、前記炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、前記炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止することとしてもよい。また、前記製造方法において、前記炭素材料にアンモニアガスとともに空気を接触させることとしてもよい。これらの場合には、特に活性の高い固体塩基触媒を製造することができる。

【0010】

上記課題を解決するための本発明の一実施形態に係る固体塩基触媒は、上記いずれかの製造方法により製造されたことを特徴とする。本発明によれば、従来にない優れた固体塩基触媒を提供することができる。

【0011】

また、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する上記いずれかの方法において、前記窒素をドープした炭素材料は、上記いずれかの製造方法により製造された前記固体塩基触媒であることとしてもよい。この場合、塩基により触媒される化学反応において、従来にない優れた固体塩基触媒を使用する方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の一実施形態に係る固体塩基触媒、その製造方法及びこれを使用する方法について説明する。なお、本発明は本実施形態に限られるものではない。

【0013】

本実施形態に係る固体塩基触媒(以下、「本触媒」という。)は、窒素をドープした炭素材料からなる不均一系炭素触媒である。炭素材料としては、窒素をドープできるものであれば特に限られないが、例えば、ケッチェンブラック等のカーボンブラック、活性炭、炭素繊維を使用することができる。また、炭素材料としては、ナノメートルオーダーの特殊なシェル状構造を有する炭素材料(以下、「ナノシェル炭素触媒」という。)を使用することもできる。

【0014】

ナノシェル炭素触媒は、例えば、熱硬化性樹脂(例えば、ポリフルフリルアルコールやフェノール樹脂)の前駆体(例えば、モノマーであるフルフリルアルコール)に、貴金属以外の遷移金属を含有する化合物(例えば、鉄錯体やコバルト錯体)と、窒素を含有する化合物(例えば、メラミンやフタロシアニン)と、を混合し、この混合物を熱処理により重合させて当該遷移金属含有化合物及び窒素含有化合物を含有する当該熱硬化性樹脂を作製し、さらに当該熱硬化性樹脂を熱処理により炭素化することにより得ることができる。

【0015】

このナノシェル炭素触媒は、グラフェンより形成された、直径10nm程度の中空のシェルを含むナノシェル構造を有している。このナノシェル構造は、上述のように有機物を炭素化する際に遷移金属含有化合物を予め添加しておくことにより、炭素化工程の熱分解で生成した金属微粒子の触媒作用により形成される。

【0016】

そして、このナノシェル炭素触媒は、例えば、白金触媒を併用せずとも、それ自体が塩基触媒活性を有し、特に窒素原子やホウ素原子が組み込まれることにより、その塩基触媒活性がさらに向上する。

【0017】

本触媒は、不均一系触媒であるため、生成物からの分離が容易であり、生成物に対するコンタミネーションを起こさず、そのリサイクルも可能である。また、本触媒は、窒素をドープした炭素材料自体を触媒本体として利用することで、400℃程度の高温においてもその塩基触媒活性を維持でき、また、比較的安価に製造することもできる。

【0018】

本実施形態に係る固体塩基触媒を使用する方法(以下、「本使用方法」という。)は、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する方法である。すなわち、本使用方法においては、窒素をドープした炭素材料として、上述した本触媒を使用することができる。

【0019】

本使用方法における化学反応は、塩基により触媒され、反応が促進されるものであれば特に限られないが、例えば、炭素−炭素結合形成反応やエステル交換反応とすることができる。

【0020】

ここで、炭素−炭素結合の形成は、例えば、医薬品や基礎化学品を合成する精密化学において、分子骨格を形成するための重要な反応である。また、エステル交換反応は、例えば、バイオディーゼル燃料を合成するために利用される重要な反応である。

【0021】

本使用方法における化学反応が、炭素−炭素結合形成反応である場合には、当該炭素−炭素結合形成反応は、例えば、クネーフェナーゲル反応(クネーフェナーゲル縮合)、アルドール反応、マイケル反応(マイケル付加)とすることができる。

【0022】

具体的に、本使用方法において、本触媒をクネーフェナーゲル反応における固体塩基触媒として使用する場合には、例えば、本触媒の存在下、活性メチレン化合物と、アルデヒド又はケトンと、を所定の温度で所定の時間だけ反応(脱水縮合)させることにより、生成物としてアルケンを得ることができる。

【0023】

また、本使用方法において、本触媒をエステル交換反応における固体塩基触媒として使用する場合には、例えば、本触媒の存在下、植物油脂等の油脂(トリグリセリド)と、メタノール等の低級アルコールと、を所定の温度で所定の時間だけ反応させることにより、生成物として、バイオディーゼル燃料として利用可能な脂肪酸メチルエステルを得ることができる。

【0024】

本実施形態に係る固体塩基触媒の製造方法(以下、「本製造方法」という。)は、炭素材料に窒素がドープされてなる固体塩基触媒を製造する方法であり、上述した本触媒を製造する方法の一つである。

【0025】

本製造方法は、炭素材料を加熱して、その温度を上昇させる昇温工程と、当該炭素材料を上昇した所定温度(以下、「保持温度」という。)で保持する保持工程と、当該炭素材料を冷却して、その温度を低下させる冷却工程と、を含む。これらの工程は、例えば、上述したような炭素材料を保持した所定の反応容器を電気炉に設置し、当該電気炉内で当該炭素材料の加熱及び冷却を行うことにより実行することができる。

【0026】

昇温工程においては、その温度が保持温度に到達するまで、所定の昇温速度で、炭素材料を加熱する。保持工程において、加熱された炭素材料を保持する保持温度は、炭素材料に窒素をドープする上で好ましい温度であれば特に限られないが、例えば、400℃〜800℃の範囲内とすることができ、好ましくは500℃〜800℃の範囲内とすることができ、より好ましくは500℃〜700℃の範囲内とすることができ、特に好ましくは550℃〜650℃の範囲内とすることができる。

【0027】

また、保持工程において炭素材料を保持温度に保持する時間(以下、「保持時間」という。)は、当該炭素材料に窒素をドープする上で好ましい時間であれば特に限られないが、例えば、0.5時間〜10時間の範囲内とすることができ、好ましくは0.5時間〜8時間の範囲内とすることができ、より好ましくは0.5時間〜3時間の範囲内とすることができる。

【0028】

そして、本製造方法では、昇温工程及び保持工程において炭素材料にアンモニアガスを接触させるとともに、さらに冷却工程においても当該炭素材料にアンモニアガスを接触させて、当該炭素材料に窒素がドープされてなる固体塩基触媒を製造する。すなわち、炭素材料とアンモニアガスとを接触させて当該炭素材料に窒素をドープするアンモオキシデーション法を、昇温工程及び保持工程に加えて、冷却工程でも実施する。

【0029】

この炭素材料とアンモニアガスとの接触は、例えば、電気炉内において、炭素材料を保持した反応器にアンモニアガスを流通させることにより行うことができる。すなわち、この場合、加熱により炭素材料の温度が上昇している間(昇温工程)、及び当該炭素材料が保持温度で保持されている間(保持工程)のみならず、さらにその後、冷却により当該炭素材料の温度が低下している間(冷却工程)も引き続きアンモニアガスを流通させる。

【0030】

このように冷却工程において、その温度が保持温度より低下した、冷却中の炭素材料に対してもアンモニアガスを接触させることにより、当該炭素材料に対して、窒素を効果的に導入し、特に活性の高い固体塩基触媒を製造することができる。

【0031】

冷却工程において炭素材料とアンモニアガスとを接触させる期間は特に限られないが、例えば、保持工程における保持温度が400℃〜800℃の範囲内である場合には、冷却工程において、当該炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、当該炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止することができる。すなわち、冷却工程において、炭素材料の温度が、保持温度から、150℃〜350℃の範囲内まで低下した時点で、当該炭素材料に対するアンモニアガスの接触を停止する。

【0032】

また、この場合、炭素材料とアンモニアガスとの接触を停止させるとともに、当該炭素材料と接触させるガスをアンモニアガスからアンモニアガスを含有しないガスに切り替えることとしてもよい。すなわち、例えば、炭素材料に対するアンモニアガスの接触を停止すると同時に、当該炭素材料に対してアンモニアガスを含有しないガスの接触を開始する。アンモニアガスを含有しないガスとしては、例えば、窒素や空気を使用することができる。

【0033】

また、炭素材料にアンモニアガスとともに空気を接触させることもできる。すなわち、この場合、例えば、アンモニアガスと空気とを所定の比率で含有する混合ガスを使用する。この比率は、炭素材料の種類、保持温度、保持時間等の処理条件に応じて適宜決定することができるが、例えば、アンモニアガスと空気とを混合してなる混合ガスにおけるアンモニアガスの濃度(体積%)は60%〜95%の範囲内とすることができ、好ましくは70〜90%の範囲内とすることができ、より好ましくは80〜90%の範囲内とすることができる。アンモニアガスに加えて空気を使用することによって、より活性の高い固体塩基触媒を製造することができる。

【0034】

アンモニアガス及び空気と炭素材料との接触は、昇温工程、保持工程及び冷却工程の全ての工程又は一部の工程において行うことができる。すなわち、例えば、昇温工程、保持工程及び冷却工程を通じて、アンモニアガス及び空気を含有する混合ガスを使用することができる。

【0035】

さらに、この場合、例えば、昇温工程から冷却工程の途中まで(例えば、上述のように炭素材料の温度が所定の温度に低下するまで)混合ガスを使用し、その後、当該混合ガスを、アンモニアガスを含有しないガス(例えば、窒素や空気)に切り替えることもできる。また、昇温工程において混合ガスを使用し、その後、保持工程からはアンモニアガスを使用することもできる。

【0036】

このように、本製造方法においては、各工程においてどのような条件(例えば、炭素材料の種類、保持温度、保持時間、流通させるガスにおけるアンモニアや空気の濃度)で炭素材料が処理されたかという処理条件の履歴によって、最終的に得られる固体塩基触媒の活性を制御することができる。

【0037】

次に、具体的な実施例について説明する。

【0038】

[実施例1]

アンモオキシデーション法により、異なる処理条件で触媒を調製するとともに、調製された触媒の固体塩基触媒としての性能を評価した。

【0039】

まず、炭素材料として市販のケッチェンブラック又は活性炭(カラムパック用、ジーエルサイエンス株式会社)を用い、触媒を調製した。外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、アンモニアと圧縮空気とを所定の比率(体積%)で混合してなる混合ガスを全流量100mL/分で流通させるとともに、炭素材料を加熱して所定の処理温度で所定時間保持した。その後、電気炉を開けて空冷した。そして、炭素材料を取り出し、秤量した後、サンプル瓶中で保存した。

【0040】

図1には、各処理条件と収量とを対応させて示す。図1の左欄においては、各処理条件の内容を「炭素材料の種類−処理温度−処理アンモニア濃度−処理時間」の順で記載している。ここで、「KB」は炭素材料としてケッチェンブラックを用いたことを示し、「AC」は炭素材料として活性炭を用いたことを示している。

【0041】

具体的に、例えば、図1の上から3番目に記載の処理条件「KB−600℃−90%−1h」は、ケッチェンブラックを、600℃で、アンモニアを90%含有する混合ガス(アンモニア90%、空気10%)の流通下、1時間保持して処理したことを示している。

【0042】

そして、図1の右欄においては、炭素材料の収量(mg)を示している。すなわち、例えば、図1の上から3番目には、処理条件「KB−600℃−90%−1h」で炭素材料を処理した場合の収量が148mgであったことが示されている。なお、収量の低下は、加熱処理によって炭素材料の一部が燃焼し消失したことを意味する。

【0043】

図1に示すように、400℃以上の高温で処理された後も高い収量が得られ、高温での使用も可能であるという炭素材料の利点が確認された。ただし、アンモニア濃度が低くなるほど、すなわち空気濃度が高くなるほど、炭素材料の燃焼により収率が低下する傾向が見られた。

【0044】

次に、上述のようにして調製された触媒を固体塩基触媒として用いたクネーフェナーゲル反応を行った。マグネチックスターラーの入った体積100mLのテフロン(登録商標)内筒型密閉容器(反応器)に、触媒100mg、ベンズアルデヒド9.9mmol、シアノ酢酸エチル9.4mmol、1−ブタノール4mlを秤量して入れた。80℃の温水浴中で反応器を20分間静置した後、1時間攪拌した。反応後、反応器を温水浴から取り出し冷水で冷やした。吸引ろ過で反応液と触媒とを分離した。

【0045】

分離された反応液にトルエン1mlを内部標準として入れ、1−ブタノールで25mlに希釈後、ガスクロマトグラフィー(GC)で定量、ガスクロマトグラフ質量分析計(GC−MS)で定性を行った。クネーフェナーゲル反応における生成物であるシアノケイ皮酸エチルの収率は、シアノ酢酸エチル基準で求めた。

【0046】

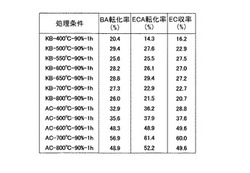

図2には、触媒の調製における処理温度と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。すなわち、図2には、図1と同様に記載された触媒の調製における各処理条件と、当該各処理条件で調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合におけるベンズアルデヒド(BA)の転化率、シアノ酢酸エチル(ECA)の転化率、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0047】

具体的に、例えば、図2の上から4番目には、処理条件「KB−600℃−90%−1h」で調製された触媒を使用した結果、ベンズアルデヒドの転化率は28.2%であり、シアノ酢酸エチルの転化率は26.1%であり、シアノケイ皮酸エチルの収率は27.0%であったことが示されている。

【0048】

また、例えば、図2の下から3番目には、処理条件「AC−600℃−90%−1h」で調製された触媒を使用した結果、ベンズアルデヒドの転化率は48.3%であり、シアノ酢酸エチルの転化率は48.9%であり、シアノケイ皮酸エチルの収率は49.6%であったことが示されている。

【0049】

なお、転化率(%)は、反応に供された量(ベンズアルデヒドであれば9.9mmol)に対する、当該反応により消費された量の割合を百分率で表した値として算出した。

【0050】

また、収率(%)は、理論上得ることのできる量に対する、実際に得られた量の割合を百分率で表した値として算出した。

【0051】

図3には、図2と同様に、炭素材料としてケッチェンブラックを使用した場合について、触媒の調製における処理時間と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。また、図4には、図3と同様に、触媒の調製において処理ガスとして流通させた混合ガス中のアンモニア濃度と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。なお、比較のため触媒を用いることなく(すなわち、無触媒で)、同様のクネーフェナーゲル反応を行った場合の収率は5.3%であった。

【0052】

図2〜図4に示すように、アンモオキシデーション法により窒素をドープした炭素材料からなる触媒を固体塩基触媒として用いることにより、クネーフェナーゲル反応における転化率及び収率を、無触媒の場合に比べて大幅に増加させることができた。すなわち、上述のようにして窒素をドープした炭素材料は、クネーフェナーゲル反応における固体塩基触媒として十分な活性を示すことが確認された。

【0053】

また、炭素材料として活性炭を使用した場合には、ケッチェンブラックを使用した場合に比べて、活性の高い固体塩基触媒が得られた。なお、クネーフェナーゲル反応の過程ではアルドール反応も起こっていることから、上述のようにして窒素をドープした炭素材料は、アルドール反応における固体塩基触媒としても十分な活性を示すことが確認された。

【0054】

また、図2に示すように、例えば、処理温度を600℃付近とすることにより、特に活性の高い固体塩基触媒が得られた。また、図3に示すように、処理時間が固体塩基触媒の活性に与える影響は比較的小さかった。また、図4に示すように、アンモニア濃度を70%〜90%の範囲内とすることにより、特に活性の高い固体塩基触媒が得られた。ただし、上述のとおり、アンモニア濃度の低下、すなわち空気濃度の増加によって触媒調製時の炭素材料の収率が低下する傾向があった。

【0055】

次に、触媒を固体塩基触媒として用いたエステル交換反応を行った。マグネチックスターラーの入った体積100mLのテフロン(登録商標)内筒型密閉容器(反応器)に、触媒100mg、酢酸エチル10mmol、メタノール200mmolを秤量して入れた。140℃の油浴中で反応器を25分間静置した後、4時間攪拌した。反応後、反応器を油浴から取り出し冷水で冷やした。反応器にトルエン1mlを内部標準として入れ、メタノールで25mlに希釈後、ろ過した。ろ液を回収し、GCで定量、GC−MSで定性を行った。

【0056】

図5には、触媒の調製における処理温度と、エステル交換反応における収率と、を対応させて示す。すなわち、図5には、図1と同様に記載された触媒の調製における各処理条件と、各処理条件で調製された触媒をエステル交換反応の固体塩基触媒として使用した場合における酢酸エチル(EA)の転化率、生成物の一つである酢酸メチル(MA)の収率、生成物の一つであるエタノール(EtOH)の収率と、を対応させて示している。

【0057】

具体的に、例えば、図5の上から3番目には、処理条件「KB−600℃−90%−1h」で調製された触媒を使用した結果、酢酸エチルの転化率は28.8%であり、酢酸メチルの収率は32.6%であり、エタノールの収率は31.4%であったことが示されている。なお、無触媒で同様のエステル交換反応を行った場合の酢酸メチルの収率は10.6%であった。

【0058】

図5に示すように、アンモオキシデーション法により窒素をドープした炭素材料からなる触媒を固体塩基触媒として用いることにより、エステル交換反応における転化率及び収率を、無触媒の場合に比べて大幅に増加させることができた。すなわち、上述のようにして窒素をドープした炭素材料は、エステル交換反応における固体塩基触媒として十分な活性を示すことが確認された。

【0059】

[実施例2]

アンモオキシデーション法により、空気の非存在下にて、異なる処理条件で5種類の触媒を調製するとともに、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。炭素材料としてはケッチェンブラックを用いた。

【0060】

外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、処理用のガスを流量100mL/分で流通させるとともに、炭素材料を加熱した。この加熱により、炭素材料の温度を室温から500℃までは昇温速度10℃/分にて上昇させ、さらに500℃から600℃までは昇温速度5℃/分にて上昇させた(昇温工程)。そして、炭素材料を600℃で1時間保持した(保持工程)。その後、炭素材料を冷却して、その温度を下降させた(冷却工程)。

【0061】

この実施例2においては、図6に示すような5種類のスケジュールI〜Vに従い炭素材料を処理した。図6において、横軸は加熱を開始してからの時間(処理時間)(分)を示し、縦軸は各処理時間における炭素材料の温度(℃)を示している。

【0062】

図6に示すように、処理時間0(ゼロ)分から70分までが昇温工程、70分から130分までが保持工程、130分以降が冷却工程であった。また、図6には、5種類のスケジュールI〜Vの各々について、アンモニア(NH3)を流通させた期間と、窒素(N2)を流通させた期間と、をそれぞれ両頭矢印で示している。

【0063】

すなわち、第一のスケジュール(スケジュールI)においては、昇温工程、保持工程及び冷却工程の全ての工程を通して窒素(窒素100%)を流通させた。

【0064】

第二のスケジュール(スケジュールII)においては、昇温工程及び保持工程を通じてアンモニア(アンモニア100%)を流通させ、その後冷却工程を通して窒素を流通させた。すなわち、冷却工程の開始と同時に(すなわち、600℃から温度の下降を開始するタイミングで)、流通させるガスをアンモニアから窒素に切り替え、その後窒素を流通させた。

【0065】

第三のスケジュール(スケジュールIII)及び第四のスケジュール(スケジュールIV)においては、昇温工程及び保持工程を通じて、さらに冷却工程の途中までアンモニアを流通させ、その後当該冷却工程の後半は窒素を流通させた。すなわち、スケジュールIIIにおいては、冷却工程において温度が下降して300℃に到達するまでは引き続きアンモニアを流通させ、300℃に到達したタイミングで、流通させるガスをアンモニアから窒素に切り替え、その後、窒素を流通させた。

【0066】

また、スケジュールIVにおいては、冷却工程において温度が下降して100℃に到達するまでは引き続きアンモニアを流通させ、100℃に到達したタイミングで、流通させるガスをアンモニアから窒素に切り替え、その後、窒素を流通させた。

【0067】

第五のスケジュール(スケジュールV)においては、昇温工程、保持工程及び冷却工程の全ての工程を通してアンモニアを流通させた。すなわち、冷却工程においては、温度が室温付近に下降するまでアンモニアを流通させた。

【0068】

その後、電気炉を開けて空冷した。そして、80℃以下の温度で炭素材料を取り出し、サンプル瓶中で保存した。こうして、異なる処理スケジュールI〜Vで調製された5種類の触媒を得た。そして、このようにして調製された5種類の触媒の各々を固体塩基触媒として用いたクネーフェナーゲル反応を、上述の実施例1と同様に行った。

【0069】

図7は、各処理スケジュールと、クネーフェナーゲル反応における収率と、を対応させて示す。すなわち、図7には、各処理スケジュールと、当該各処理スケジュールで調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合における、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0070】

図7に示す結果より、処理ガスとしてアンモニアを使用したスケジュールII〜Vに従い得られた触媒を用いた場合の収率はいずれも、窒素のみを使用したスケジュールIに従い得られた触媒より高かった。

【0071】

また、昇温工程及び保持工程のみならず冷却工程でもアンモニアを流通させたスケジュールIII〜Vに従い得られた触媒を用いた場合の収率はいずれも、昇温工程及び保持工程でのみアンモニアを流通させたスケジュールIIに従い得られた触媒より高かった。さらに冷却工程でアンモニアを流通させる時間を長くするほど高い収率が得られた。

【0072】

また、上記スケジュールIIに類似して、昇温工程及び保持工程を通じてアンモニアを流通させ、その後冷却工程を通して空気(空気100%)を流通させるスケジュールにより調製し触媒を同様のクネーフェナーゲル反応に用いた場合の収率は13.5%であり、図7に示すスケジュールII及びスケジュールIIIの結果と同等であった。

【0073】

また、上記スケジュールIIを改変して、600℃に到達するまでの昇温工程においてアンモニアと圧縮空気との混合ガス(アンモニア90%、空気10%)を流通させ(アンモニア流量90mL/分、空気流量10mL/分)、次いで保持工程でアンモニア(アンモニア100%)を流通させ、その後冷却工程を通して窒素(窒素100%)を流通させるスケジュールにより調製し触媒を同様のクネーフェナーゲル反応に用いた場合の収率は21.7%であり、図7に示すスケジュールIIについての収率より増加した。

【0074】

このように、昇温工程において炭素材料を空気で前処理することにより、より高い活性の触媒を調製できた。すなわち、触媒の調製における処理ガスの一部として空気を使用することにより、クネーフェナーゲル反応の収率を増加させるだけの触媒活性の上昇が得られた。

【0075】

[実施例3]

アンモオキシデーション法により、空気の存在下にて、異なる処理条件で3種類の触媒を調製するとともに、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。炭素材料としては、ケッチェンブラックを用いた。

【0076】

外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、アンモニアと圧縮空気との混合ガス(アンモニア90%、空気10%)を全流量100mL/分(アンモニア流量90mL/分、空気流量10mL/分)で流通させるとともに、炭素材料を加熱した。この加熱により、炭素材料の温度を室温から500℃までは昇温速度10℃/分にて上昇させ、さらに500℃から600℃までは昇温速度5℃/分にて上昇させた(昇温工程)。そして、炭素材料を600℃で1時間保持した(保持工程)。その後、炭素材料を冷却して、その温度を下降させた(冷却工程)。

【0077】

この実施例3においては、図8に示すような3種類のスケジュールVI〜VIIIに従い炭素材料を処理した。図8において、横軸は加熱を開始してからの時間(処理時間)(分)を示し、縦軸は各処理時間における炭素材料の温度(℃)を示している。

【0078】

図8に示すように、処理時間0(ゼロ)分から70分までが昇温工程、70分から130分までが保持工程、130分以降が冷却工程であった。また、図8には、3種類のスケジュールVI〜VIIIの各々について、アンモニア(NH3)と圧縮空気(Air)との混合ガス(アンモニア90%、空気10%)を流通させた期間と、圧縮空気(Air)(空気100%)を流通させた期間と、をそれぞれ両頭矢印で示している。なお、混合ガスから空気への切り替えは、アンモニアの流通を止めるとともに空気の流量を流量50mL/分に増加させることにより行った。

【0079】

すなわち、第六のスケジュール(スケジュールVI)においては、昇温工程及び保持工程を通じて混合ガスを流通させ、その後冷却工程を通して空気を流通させた。すなわち、冷却工程の開始と同時に(600℃から温度の下降を開始するタイミングで)、流通させるガスを混合ガスから空気に切り替え、その後空気を流通させた。

【0080】

第七のスケジュール(スケジュールVII)及び第八のスケジュール(スケジュールVIII)においては、昇温工程及び保持工程を通じて、さらに冷却工程の途中まで混合ガスを流通させ、その後当該冷却工程の後半は空気を流通させた。すなわち、スケジュールVIIにおいては、冷却工程において温度が下降して300℃に到達するまでは引き続き混合ガスを流通させ、300℃に到達したタイミングで、流通させるガスを混合ガスから空気に切り替え、その後、空気を流通させた。

【0081】

また、スケジュールVIIIにおいては、冷却工程において温度が下降して100℃に到達するまでは引き続き混合ガスを流通させ、100℃に到達したタイミングで、流通させるガスを混合ガスから空気に切り替え、その後、空気を流通させた。

【0082】

その後、電気炉を開けて空冷した。そして、80℃以下の温度で炭素材料を取り出し、サンプル瓶中で保存した。こうして、異なる処理スケジュールVI〜VIIIで調製された3種類の触媒を得た。そして、このようにして調製された3種類の触媒の各々を固体塩基触媒として用いたクネーフェナーゲル反応を、上述の実施例1と同様に行った。

【0083】

図9は、各処理スケジュールと、クネーフェナーゲル反応における収率と、を対応させて示す。すなわち、図9には、各処理スケジュールと、当該各処理スケジュールで調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合における、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0084】

図9に示す結果より、昇温工程及び保持工程のみならず冷却工程でも混合ガスを流通させたスケジュールVII,VIIIに従い得られた触媒を用いた場合の収率はいずれも、昇温工程及び保持工程でのみ混合ガスを流通させたスケジュールVIに従い得られた触媒より高かった。さらに冷却工程で混合ガスを流通させる時間を長くするほど高い収率が得られた。

【0085】

ただし、昇温脱離法(Temperature Programmed Desorption:TPD)による脱離試験を行ったところ、スケジュールVIIIに従い得られた触媒については、150℃〜300℃付近でアンモニアの脱離が測定された。このことから、図9に示すスケジュールVIIIに従い得られた触媒による高い収率は、炭素材料に吸着していたアンモニアによる効果を含んでいると考えられた。

【0086】

一方、冷却工程のうち300℃の時点で混合ガスを空気に切り替えるスケジュールVIIに従い調製された触媒については、少なくとも150℃〜400℃の範囲で脱離現象は観察されなかった。

【0087】

さらに、上述の実施例2におけるスケジュールIIIに従い調製された触媒についても同様の脱離試験を行ったところ、少なくとも150℃〜400℃の範囲で脱離現象は観察されなかった。

【0088】

[実施例4]

炭素材料としてナノシェル炭素触媒を使用して、アンモオキシデーション法により触媒を調製し、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。

【0089】

炭素材料としてのナノシェル炭素触媒は、次のようにして調製した。すなわち、まずフェノール樹脂(PSK−2320、群栄化学工業株式会社製)3.275gを、アセトン300mLに溶解させた。その後、この溶液にフタロシアニン鉄(東京化成工業株式会社製)1.0gを加え超音波に30分間かけ、紺色溶液を得た。次に、この紺色溶液をエバポレーターにセットし、溶媒を除去した。その後、80℃で真空乾燥して鉄化合物添加フェノールを得た。

【0090】

次に炭素化処理を行った。すなわち、まず上述の方法で得られた鉄化合物添加フェノールを石英管に入れ、楕円面反射型赤外線ゴールドイメージ炉にて、20分間窒素ガスをパージし、1.5時間かけて室温から900℃まで昇温した。その後、石英管を900℃で1時間保持した。このようにして、鉄化合物添加フェノールの炭素化処理を行った。

【0091】

さらに粉砕処理を行った。すなわち、上述のように炭素化処理を行った鉄化合物添加フェノールを、遊星ボールミル(P−7、フリッチュジャパン株式会社製)内に1.5mm径のジルコニアボールと共にセットした。そして、回転速度800rpmで90分間粉砕した。その後、粉砕された鉄化合物添加フェノールを遊星ボールミルから取り出して、目開き106μmの篩にかけた。この篩を通過したものをナノシェル炭素触媒として使用した。

【0092】

次に、外径15mm、内径13mmの石英管中に、上述のようにして調製したナノシェル炭素触媒150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、90体積%アンモニアガス及び10体積%の圧縮空気を含有する混合ガスを全流量100mL/分で流通させるとともに、ナノシェル炭素触媒を加熱して600℃の保持温度で1時間保持した。その後、電気炉を開けて空冷した。そして、ナノシェル炭素触媒を取り出し、サンプル瓶中で保存した。

【0093】

そして、こうしてナノシェル炭素触媒に窒素をドープすることにより調製された触媒を固体塩基触媒として用いたクネーフェナーゲル反応を上述の実施例1と同様に行い、その収率を測定した。

【0094】

その結果、シアノケイ皮酸エチルの収率は21.3%であった。すなわち、上述のとおり、無触媒で行った場合の収率は5.3%であったことから、アンモオキシデーション法によって窒素が導入されたナノシェル炭素触媒を固体塩基触媒として使用することにより、クネーフェナーゲル反応における収率を顕著に増加させることができた。

【図面の簡単な説明】

【0095】

【図1】本発明の一実施形態に係る固体塩基触媒の製造方法における処理条件と、炭素材料の収量と、の関係について、その一例を示す説明図である。

【図2】本発明の一実施形態に係る固体塩基触媒の製造方法における処理温度と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図3】本発明の一実施形態に係る固体塩基触媒の製造方法における処理時間と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図4】本発明の一実施形態に係る固体塩基触媒の製造方法における処理ガス中のアンモニア濃度と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図5】本発明の一実施形態に係る固体塩基触媒の製造方法における処理温度と、エステル交換反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図6】本発明の一実施形態に係る固体塩基触媒の製造方法における処理スケジュールの一例を示す説明図である。

【図7】図6に示す処理スケジュールと、クネーフェナーゲル反応における収率と、の関係について、その一例を示す説明図である。

【図8】本発明の一実施形態に係る固体塩基触媒の製造方法における処理スケジュールの他の例を示す説明図である。

【図9】図8に示す処理スケジュールと、クネーフェナーゲル反応における収率と、の関係について、その一例を示す説明図である。

【技術分野】

【0001】

本発明は、固体塩基触媒、その製造方法及びこれを使用する方法に関し、特に、炭素材料に窒素をドープしてなる固体塩基触媒に関する。

【背景技術】

【0002】

塩基が触媒する反応として、例えば、バイオディーゼル燃料の合成に利用されるエステル交換反応や、炭素−炭素結合形成反応の一つであるクネーフェナーゲル(Knoevenagel)反応がある。従来、これらの反応における塩基触媒としては、主にアルカリ水酸化物やアミン類といった均一系触媒が用いられていた(例えば、特許文献1)。

【特許文献1】特開2007−077347号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、均一系触媒を使用した場合には、例えば、生成物からの当該触媒の分離が難しく、当該生成物に対するコンタミネーションが起こる等の問題があった。

【0004】

これに対し、不均一系触媒(すなわち、固体塩基触媒)は、生成物からの当該触媒の分離が容易であり、生成物に対するコンタミネーションが起こらず、当該触媒のリサイクルも可能であるといった利点がある。しかしながら、固体塩基触媒の開発は十分に進んでいないのが現状である。

【0005】

本発明は、上記課題に鑑みて為されたものであり、従来にない優れた固体塩基触媒、その製造方法及びこれを使用する方法を提供することをその目的の一つとする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の一実施形態に係る方法は、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用することを特徴とする。本発明によれば、塩基により触媒される化学反応において、従来にない優れた固体塩基触媒を使用する方法を提供することができる。

【0007】

また、前記方法において、前記化学反応は、炭素−炭素結合形成反応であることとしてもよい。さらに、前記炭素−炭素結合形成反応は、クネーフェナーゲル反応又はアルドール反応であることとしてもよい。また、前記化学反応は、エステル交換反応であることとしてもよい。これらの場合には、医薬等の合成において重要な炭素−炭素結合形成反応や、バイオディーゼル燃料の合成において重要なエステル交換反応を効果的に行い、高い転化率及び収率を得ることができる。

【0008】

上記課題を解決するための本発明の一実施形態に係る固体塩基触媒の製造方法は、炭素材料を加熱して、その温度を上昇させる昇温工程と、前記炭素材料を上昇した所定温度で保持する保持工程と、前記炭素材料を冷却して、その温度を低下させる冷却工程と、を含み、前記昇温工程及び前記保持工程において前記炭素材料にアンモニアガスを接触させるとともに、さらに前記冷却工程においても前記炭素材料にアンモニアガスを接触させて、前記炭素材料に窒素がドープされてなる固体塩基触媒を製造することを特徴とする。本発明によれば、従来にない優れた固体塩基触媒の製造方法を提供することができる。

【0009】

また、前記製造方法において、前記保持工程における前記所定温度は、400℃〜800℃の範囲内であり、前記冷却工程において、前記炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、前記炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止することとしてもよい。また、前記製造方法において、前記炭素材料にアンモニアガスとともに空気を接触させることとしてもよい。これらの場合には、特に活性の高い固体塩基触媒を製造することができる。

【0010】

上記課題を解決するための本発明の一実施形態に係る固体塩基触媒は、上記いずれかの製造方法により製造されたことを特徴とする。本発明によれば、従来にない優れた固体塩基触媒を提供することができる。

【0011】

また、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する上記いずれかの方法において、前記窒素をドープした炭素材料は、上記いずれかの製造方法により製造された前記固体塩基触媒であることとしてもよい。この場合、塩基により触媒される化学反応において、従来にない優れた固体塩基触媒を使用する方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の一実施形態に係る固体塩基触媒、その製造方法及びこれを使用する方法について説明する。なお、本発明は本実施形態に限られるものではない。

【0013】

本実施形態に係る固体塩基触媒(以下、「本触媒」という。)は、窒素をドープした炭素材料からなる不均一系炭素触媒である。炭素材料としては、窒素をドープできるものであれば特に限られないが、例えば、ケッチェンブラック等のカーボンブラック、活性炭、炭素繊維を使用することができる。また、炭素材料としては、ナノメートルオーダーの特殊なシェル状構造を有する炭素材料(以下、「ナノシェル炭素触媒」という。)を使用することもできる。

【0014】

ナノシェル炭素触媒は、例えば、熱硬化性樹脂(例えば、ポリフルフリルアルコールやフェノール樹脂)の前駆体(例えば、モノマーであるフルフリルアルコール)に、貴金属以外の遷移金属を含有する化合物(例えば、鉄錯体やコバルト錯体)と、窒素を含有する化合物(例えば、メラミンやフタロシアニン)と、を混合し、この混合物を熱処理により重合させて当該遷移金属含有化合物及び窒素含有化合物を含有する当該熱硬化性樹脂を作製し、さらに当該熱硬化性樹脂を熱処理により炭素化することにより得ることができる。

【0015】

このナノシェル炭素触媒は、グラフェンより形成された、直径10nm程度の中空のシェルを含むナノシェル構造を有している。このナノシェル構造は、上述のように有機物を炭素化する際に遷移金属含有化合物を予め添加しておくことにより、炭素化工程の熱分解で生成した金属微粒子の触媒作用により形成される。

【0016】

そして、このナノシェル炭素触媒は、例えば、白金触媒を併用せずとも、それ自体が塩基触媒活性を有し、特に窒素原子やホウ素原子が組み込まれることにより、その塩基触媒活性がさらに向上する。

【0017】

本触媒は、不均一系触媒であるため、生成物からの分離が容易であり、生成物に対するコンタミネーションを起こさず、そのリサイクルも可能である。また、本触媒は、窒素をドープした炭素材料自体を触媒本体として利用することで、400℃程度の高温においてもその塩基触媒活性を維持でき、また、比較的安価に製造することもできる。

【0018】

本実施形態に係る固体塩基触媒を使用する方法(以下、「本使用方法」という。)は、窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する方法である。すなわち、本使用方法においては、窒素をドープした炭素材料として、上述した本触媒を使用することができる。

【0019】

本使用方法における化学反応は、塩基により触媒され、反応が促進されるものであれば特に限られないが、例えば、炭素−炭素結合形成反応やエステル交換反応とすることができる。

【0020】

ここで、炭素−炭素結合の形成は、例えば、医薬品や基礎化学品を合成する精密化学において、分子骨格を形成するための重要な反応である。また、エステル交換反応は、例えば、バイオディーゼル燃料を合成するために利用される重要な反応である。

【0021】

本使用方法における化学反応が、炭素−炭素結合形成反応である場合には、当該炭素−炭素結合形成反応は、例えば、クネーフェナーゲル反応(クネーフェナーゲル縮合)、アルドール反応、マイケル反応(マイケル付加)とすることができる。

【0022】

具体的に、本使用方法において、本触媒をクネーフェナーゲル反応における固体塩基触媒として使用する場合には、例えば、本触媒の存在下、活性メチレン化合物と、アルデヒド又はケトンと、を所定の温度で所定の時間だけ反応(脱水縮合)させることにより、生成物としてアルケンを得ることができる。

【0023】

また、本使用方法において、本触媒をエステル交換反応における固体塩基触媒として使用する場合には、例えば、本触媒の存在下、植物油脂等の油脂(トリグリセリド)と、メタノール等の低級アルコールと、を所定の温度で所定の時間だけ反応させることにより、生成物として、バイオディーゼル燃料として利用可能な脂肪酸メチルエステルを得ることができる。

【0024】

本実施形態に係る固体塩基触媒の製造方法(以下、「本製造方法」という。)は、炭素材料に窒素がドープされてなる固体塩基触媒を製造する方法であり、上述した本触媒を製造する方法の一つである。

【0025】

本製造方法は、炭素材料を加熱して、その温度を上昇させる昇温工程と、当該炭素材料を上昇した所定温度(以下、「保持温度」という。)で保持する保持工程と、当該炭素材料を冷却して、その温度を低下させる冷却工程と、を含む。これらの工程は、例えば、上述したような炭素材料を保持した所定の反応容器を電気炉に設置し、当該電気炉内で当該炭素材料の加熱及び冷却を行うことにより実行することができる。

【0026】

昇温工程においては、その温度が保持温度に到達するまで、所定の昇温速度で、炭素材料を加熱する。保持工程において、加熱された炭素材料を保持する保持温度は、炭素材料に窒素をドープする上で好ましい温度であれば特に限られないが、例えば、400℃〜800℃の範囲内とすることができ、好ましくは500℃〜800℃の範囲内とすることができ、より好ましくは500℃〜700℃の範囲内とすることができ、特に好ましくは550℃〜650℃の範囲内とすることができる。

【0027】

また、保持工程において炭素材料を保持温度に保持する時間(以下、「保持時間」という。)は、当該炭素材料に窒素をドープする上で好ましい時間であれば特に限られないが、例えば、0.5時間〜10時間の範囲内とすることができ、好ましくは0.5時間〜8時間の範囲内とすることができ、より好ましくは0.5時間〜3時間の範囲内とすることができる。

【0028】

そして、本製造方法では、昇温工程及び保持工程において炭素材料にアンモニアガスを接触させるとともに、さらに冷却工程においても当該炭素材料にアンモニアガスを接触させて、当該炭素材料に窒素がドープされてなる固体塩基触媒を製造する。すなわち、炭素材料とアンモニアガスとを接触させて当該炭素材料に窒素をドープするアンモオキシデーション法を、昇温工程及び保持工程に加えて、冷却工程でも実施する。

【0029】

この炭素材料とアンモニアガスとの接触は、例えば、電気炉内において、炭素材料を保持した反応器にアンモニアガスを流通させることにより行うことができる。すなわち、この場合、加熱により炭素材料の温度が上昇している間(昇温工程)、及び当該炭素材料が保持温度で保持されている間(保持工程)のみならず、さらにその後、冷却により当該炭素材料の温度が低下している間(冷却工程)も引き続きアンモニアガスを流通させる。

【0030】

このように冷却工程において、その温度が保持温度より低下した、冷却中の炭素材料に対してもアンモニアガスを接触させることにより、当該炭素材料に対して、窒素を効果的に導入し、特に活性の高い固体塩基触媒を製造することができる。

【0031】

冷却工程において炭素材料とアンモニアガスとを接触させる期間は特に限られないが、例えば、保持工程における保持温度が400℃〜800℃の範囲内である場合には、冷却工程において、当該炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、当該炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止することができる。すなわち、冷却工程において、炭素材料の温度が、保持温度から、150℃〜350℃の範囲内まで低下した時点で、当該炭素材料に対するアンモニアガスの接触を停止する。

【0032】

また、この場合、炭素材料とアンモニアガスとの接触を停止させるとともに、当該炭素材料と接触させるガスをアンモニアガスからアンモニアガスを含有しないガスに切り替えることとしてもよい。すなわち、例えば、炭素材料に対するアンモニアガスの接触を停止すると同時に、当該炭素材料に対してアンモニアガスを含有しないガスの接触を開始する。アンモニアガスを含有しないガスとしては、例えば、窒素や空気を使用することができる。

【0033】

また、炭素材料にアンモニアガスとともに空気を接触させることもできる。すなわち、この場合、例えば、アンモニアガスと空気とを所定の比率で含有する混合ガスを使用する。この比率は、炭素材料の種類、保持温度、保持時間等の処理条件に応じて適宜決定することができるが、例えば、アンモニアガスと空気とを混合してなる混合ガスにおけるアンモニアガスの濃度(体積%)は60%〜95%の範囲内とすることができ、好ましくは70〜90%の範囲内とすることができ、より好ましくは80〜90%の範囲内とすることができる。アンモニアガスに加えて空気を使用することによって、より活性の高い固体塩基触媒を製造することができる。

【0034】

アンモニアガス及び空気と炭素材料との接触は、昇温工程、保持工程及び冷却工程の全ての工程又は一部の工程において行うことができる。すなわち、例えば、昇温工程、保持工程及び冷却工程を通じて、アンモニアガス及び空気を含有する混合ガスを使用することができる。

【0035】

さらに、この場合、例えば、昇温工程から冷却工程の途中まで(例えば、上述のように炭素材料の温度が所定の温度に低下するまで)混合ガスを使用し、その後、当該混合ガスを、アンモニアガスを含有しないガス(例えば、窒素や空気)に切り替えることもできる。また、昇温工程において混合ガスを使用し、その後、保持工程からはアンモニアガスを使用することもできる。

【0036】

このように、本製造方法においては、各工程においてどのような条件(例えば、炭素材料の種類、保持温度、保持時間、流通させるガスにおけるアンモニアや空気の濃度)で炭素材料が処理されたかという処理条件の履歴によって、最終的に得られる固体塩基触媒の活性を制御することができる。

【0037】

次に、具体的な実施例について説明する。

【0038】

[実施例1]

アンモオキシデーション法により、異なる処理条件で触媒を調製するとともに、調製された触媒の固体塩基触媒としての性能を評価した。

【0039】

まず、炭素材料として市販のケッチェンブラック又は活性炭(カラムパック用、ジーエルサイエンス株式会社)を用い、触媒を調製した。外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、アンモニアと圧縮空気とを所定の比率(体積%)で混合してなる混合ガスを全流量100mL/分で流通させるとともに、炭素材料を加熱して所定の処理温度で所定時間保持した。その後、電気炉を開けて空冷した。そして、炭素材料を取り出し、秤量した後、サンプル瓶中で保存した。

【0040】

図1には、各処理条件と収量とを対応させて示す。図1の左欄においては、各処理条件の内容を「炭素材料の種類−処理温度−処理アンモニア濃度−処理時間」の順で記載している。ここで、「KB」は炭素材料としてケッチェンブラックを用いたことを示し、「AC」は炭素材料として活性炭を用いたことを示している。

【0041】

具体的に、例えば、図1の上から3番目に記載の処理条件「KB−600℃−90%−1h」は、ケッチェンブラックを、600℃で、アンモニアを90%含有する混合ガス(アンモニア90%、空気10%)の流通下、1時間保持して処理したことを示している。

【0042】

そして、図1の右欄においては、炭素材料の収量(mg)を示している。すなわち、例えば、図1の上から3番目には、処理条件「KB−600℃−90%−1h」で炭素材料を処理した場合の収量が148mgであったことが示されている。なお、収量の低下は、加熱処理によって炭素材料の一部が燃焼し消失したことを意味する。

【0043】

図1に示すように、400℃以上の高温で処理された後も高い収量が得られ、高温での使用も可能であるという炭素材料の利点が確認された。ただし、アンモニア濃度が低くなるほど、すなわち空気濃度が高くなるほど、炭素材料の燃焼により収率が低下する傾向が見られた。

【0044】

次に、上述のようにして調製された触媒を固体塩基触媒として用いたクネーフェナーゲル反応を行った。マグネチックスターラーの入った体積100mLのテフロン(登録商標)内筒型密閉容器(反応器)に、触媒100mg、ベンズアルデヒド9.9mmol、シアノ酢酸エチル9.4mmol、1−ブタノール4mlを秤量して入れた。80℃の温水浴中で反応器を20分間静置した後、1時間攪拌した。反応後、反応器を温水浴から取り出し冷水で冷やした。吸引ろ過で反応液と触媒とを分離した。

【0045】

分離された反応液にトルエン1mlを内部標準として入れ、1−ブタノールで25mlに希釈後、ガスクロマトグラフィー(GC)で定量、ガスクロマトグラフ質量分析計(GC−MS)で定性を行った。クネーフェナーゲル反応における生成物であるシアノケイ皮酸エチルの収率は、シアノ酢酸エチル基準で求めた。

【0046】

図2には、触媒の調製における処理温度と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。すなわち、図2には、図1と同様に記載された触媒の調製における各処理条件と、当該各処理条件で調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合におけるベンズアルデヒド(BA)の転化率、シアノ酢酸エチル(ECA)の転化率、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0047】

具体的に、例えば、図2の上から4番目には、処理条件「KB−600℃−90%−1h」で調製された触媒を使用した結果、ベンズアルデヒドの転化率は28.2%であり、シアノ酢酸エチルの転化率は26.1%であり、シアノケイ皮酸エチルの収率は27.0%であったことが示されている。

【0048】

また、例えば、図2の下から3番目には、処理条件「AC−600℃−90%−1h」で調製された触媒を使用した結果、ベンズアルデヒドの転化率は48.3%であり、シアノ酢酸エチルの転化率は48.9%であり、シアノケイ皮酸エチルの収率は49.6%であったことが示されている。

【0049】

なお、転化率(%)は、反応に供された量(ベンズアルデヒドであれば9.9mmol)に対する、当該反応により消費された量の割合を百分率で表した値として算出した。

【0050】

また、収率(%)は、理論上得ることのできる量に対する、実際に得られた量の割合を百分率で表した値として算出した。

【0051】

図3には、図2と同様に、炭素材料としてケッチェンブラックを使用した場合について、触媒の調製における処理時間と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。また、図4には、図3と同様に、触媒の調製において処理ガスとして流通させた混合ガス中のアンモニア濃度と、クネーフェナーゲル反応における転化率及び収率と、を対応させて示す。なお、比較のため触媒を用いることなく(すなわち、無触媒で)、同様のクネーフェナーゲル反応を行った場合の収率は5.3%であった。

【0052】

図2〜図4に示すように、アンモオキシデーション法により窒素をドープした炭素材料からなる触媒を固体塩基触媒として用いることにより、クネーフェナーゲル反応における転化率及び収率を、無触媒の場合に比べて大幅に増加させることができた。すなわち、上述のようにして窒素をドープした炭素材料は、クネーフェナーゲル反応における固体塩基触媒として十分な活性を示すことが確認された。

【0053】

また、炭素材料として活性炭を使用した場合には、ケッチェンブラックを使用した場合に比べて、活性の高い固体塩基触媒が得られた。なお、クネーフェナーゲル反応の過程ではアルドール反応も起こっていることから、上述のようにして窒素をドープした炭素材料は、アルドール反応における固体塩基触媒としても十分な活性を示すことが確認された。

【0054】

また、図2に示すように、例えば、処理温度を600℃付近とすることにより、特に活性の高い固体塩基触媒が得られた。また、図3に示すように、処理時間が固体塩基触媒の活性に与える影響は比較的小さかった。また、図4に示すように、アンモニア濃度を70%〜90%の範囲内とすることにより、特に活性の高い固体塩基触媒が得られた。ただし、上述のとおり、アンモニア濃度の低下、すなわち空気濃度の増加によって触媒調製時の炭素材料の収率が低下する傾向があった。

【0055】

次に、触媒を固体塩基触媒として用いたエステル交換反応を行った。マグネチックスターラーの入った体積100mLのテフロン(登録商標)内筒型密閉容器(反応器)に、触媒100mg、酢酸エチル10mmol、メタノール200mmolを秤量して入れた。140℃の油浴中で反応器を25分間静置した後、4時間攪拌した。反応後、反応器を油浴から取り出し冷水で冷やした。反応器にトルエン1mlを内部標準として入れ、メタノールで25mlに希釈後、ろ過した。ろ液を回収し、GCで定量、GC−MSで定性を行った。

【0056】

図5には、触媒の調製における処理温度と、エステル交換反応における収率と、を対応させて示す。すなわち、図5には、図1と同様に記載された触媒の調製における各処理条件と、各処理条件で調製された触媒をエステル交換反応の固体塩基触媒として使用した場合における酢酸エチル(EA)の転化率、生成物の一つである酢酸メチル(MA)の収率、生成物の一つであるエタノール(EtOH)の収率と、を対応させて示している。

【0057】

具体的に、例えば、図5の上から3番目には、処理条件「KB−600℃−90%−1h」で調製された触媒を使用した結果、酢酸エチルの転化率は28.8%であり、酢酸メチルの収率は32.6%であり、エタノールの収率は31.4%であったことが示されている。なお、無触媒で同様のエステル交換反応を行った場合の酢酸メチルの収率は10.6%であった。

【0058】

図5に示すように、アンモオキシデーション法により窒素をドープした炭素材料からなる触媒を固体塩基触媒として用いることにより、エステル交換反応における転化率及び収率を、無触媒の場合に比べて大幅に増加させることができた。すなわち、上述のようにして窒素をドープした炭素材料は、エステル交換反応における固体塩基触媒として十分な活性を示すことが確認された。

【0059】

[実施例2]

アンモオキシデーション法により、空気の非存在下にて、異なる処理条件で5種類の触媒を調製するとともに、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。炭素材料としてはケッチェンブラックを用いた。

【0060】

外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、処理用のガスを流量100mL/分で流通させるとともに、炭素材料を加熱した。この加熱により、炭素材料の温度を室温から500℃までは昇温速度10℃/分にて上昇させ、さらに500℃から600℃までは昇温速度5℃/分にて上昇させた(昇温工程)。そして、炭素材料を600℃で1時間保持した(保持工程)。その後、炭素材料を冷却して、その温度を下降させた(冷却工程)。

【0061】

この実施例2においては、図6に示すような5種類のスケジュールI〜Vに従い炭素材料を処理した。図6において、横軸は加熱を開始してからの時間(処理時間)(分)を示し、縦軸は各処理時間における炭素材料の温度(℃)を示している。

【0062】

図6に示すように、処理時間0(ゼロ)分から70分までが昇温工程、70分から130分までが保持工程、130分以降が冷却工程であった。また、図6には、5種類のスケジュールI〜Vの各々について、アンモニア(NH3)を流通させた期間と、窒素(N2)を流通させた期間と、をそれぞれ両頭矢印で示している。

【0063】

すなわち、第一のスケジュール(スケジュールI)においては、昇温工程、保持工程及び冷却工程の全ての工程を通して窒素(窒素100%)を流通させた。

【0064】

第二のスケジュール(スケジュールII)においては、昇温工程及び保持工程を通じてアンモニア(アンモニア100%)を流通させ、その後冷却工程を通して窒素を流通させた。すなわち、冷却工程の開始と同時に(すなわち、600℃から温度の下降を開始するタイミングで)、流通させるガスをアンモニアから窒素に切り替え、その後窒素を流通させた。

【0065】

第三のスケジュール(スケジュールIII)及び第四のスケジュール(スケジュールIV)においては、昇温工程及び保持工程を通じて、さらに冷却工程の途中までアンモニアを流通させ、その後当該冷却工程の後半は窒素を流通させた。すなわち、スケジュールIIIにおいては、冷却工程において温度が下降して300℃に到達するまでは引き続きアンモニアを流通させ、300℃に到達したタイミングで、流通させるガスをアンモニアから窒素に切り替え、その後、窒素を流通させた。

【0066】

また、スケジュールIVにおいては、冷却工程において温度が下降して100℃に到達するまでは引き続きアンモニアを流通させ、100℃に到達したタイミングで、流通させるガスをアンモニアから窒素に切り替え、その後、窒素を流通させた。

【0067】

第五のスケジュール(スケジュールV)においては、昇温工程、保持工程及び冷却工程の全ての工程を通してアンモニアを流通させた。すなわち、冷却工程においては、温度が室温付近に下降するまでアンモニアを流通させた。

【0068】

その後、電気炉を開けて空冷した。そして、80℃以下の温度で炭素材料を取り出し、サンプル瓶中で保存した。こうして、異なる処理スケジュールI〜Vで調製された5種類の触媒を得た。そして、このようにして調製された5種類の触媒の各々を固体塩基触媒として用いたクネーフェナーゲル反応を、上述の実施例1と同様に行った。

【0069】

図7は、各処理スケジュールと、クネーフェナーゲル反応における収率と、を対応させて示す。すなわち、図7には、各処理スケジュールと、当該各処理スケジュールで調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合における、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0070】

図7に示す結果より、処理ガスとしてアンモニアを使用したスケジュールII〜Vに従い得られた触媒を用いた場合の収率はいずれも、窒素のみを使用したスケジュールIに従い得られた触媒より高かった。

【0071】

また、昇温工程及び保持工程のみならず冷却工程でもアンモニアを流通させたスケジュールIII〜Vに従い得られた触媒を用いた場合の収率はいずれも、昇温工程及び保持工程でのみアンモニアを流通させたスケジュールIIに従い得られた触媒より高かった。さらに冷却工程でアンモニアを流通させる時間を長くするほど高い収率が得られた。

【0072】

また、上記スケジュールIIに類似して、昇温工程及び保持工程を通じてアンモニアを流通させ、その後冷却工程を通して空気(空気100%)を流通させるスケジュールにより調製し触媒を同様のクネーフェナーゲル反応に用いた場合の収率は13.5%であり、図7に示すスケジュールII及びスケジュールIIIの結果と同等であった。

【0073】

また、上記スケジュールIIを改変して、600℃に到達するまでの昇温工程においてアンモニアと圧縮空気との混合ガス(アンモニア90%、空気10%)を流通させ(アンモニア流量90mL/分、空気流量10mL/分)、次いで保持工程でアンモニア(アンモニア100%)を流通させ、その後冷却工程を通して窒素(窒素100%)を流通させるスケジュールにより調製し触媒を同様のクネーフェナーゲル反応に用いた場合の収率は21.7%であり、図7に示すスケジュールIIについての収率より増加した。

【0074】

このように、昇温工程において炭素材料を空気で前処理することにより、より高い活性の触媒を調製できた。すなわち、触媒の調製における処理ガスの一部として空気を使用することにより、クネーフェナーゲル反応の収率を増加させるだけの触媒活性の上昇が得られた。

【0075】

[実施例3]

アンモオキシデーション法により、空気の存在下にて、異なる処理条件で3種類の触媒を調製するとともに、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。炭素材料としては、ケッチェンブラックを用いた。

【0076】

外径15mm、内径13mmの石英管中に炭素材料150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、アンモニアと圧縮空気との混合ガス(アンモニア90%、空気10%)を全流量100mL/分(アンモニア流量90mL/分、空気流量10mL/分)で流通させるとともに、炭素材料を加熱した。この加熱により、炭素材料の温度を室温から500℃までは昇温速度10℃/分にて上昇させ、さらに500℃から600℃までは昇温速度5℃/分にて上昇させた(昇温工程)。そして、炭素材料を600℃で1時間保持した(保持工程)。その後、炭素材料を冷却して、その温度を下降させた(冷却工程)。

【0077】

この実施例3においては、図8に示すような3種類のスケジュールVI〜VIIIに従い炭素材料を処理した。図8において、横軸は加熱を開始してからの時間(処理時間)(分)を示し、縦軸は各処理時間における炭素材料の温度(℃)を示している。

【0078】

図8に示すように、処理時間0(ゼロ)分から70分までが昇温工程、70分から130分までが保持工程、130分以降が冷却工程であった。また、図8には、3種類のスケジュールVI〜VIIIの各々について、アンモニア(NH3)と圧縮空気(Air)との混合ガス(アンモニア90%、空気10%)を流通させた期間と、圧縮空気(Air)(空気100%)を流通させた期間と、をそれぞれ両頭矢印で示している。なお、混合ガスから空気への切り替えは、アンモニアの流通を止めるとともに空気の流量を流量50mL/分に増加させることにより行った。

【0079】

すなわち、第六のスケジュール(スケジュールVI)においては、昇温工程及び保持工程を通じて混合ガスを流通させ、その後冷却工程を通して空気を流通させた。すなわち、冷却工程の開始と同時に(600℃から温度の下降を開始するタイミングで)、流通させるガスを混合ガスから空気に切り替え、その後空気を流通させた。

【0080】

第七のスケジュール(スケジュールVII)及び第八のスケジュール(スケジュールVIII)においては、昇温工程及び保持工程を通じて、さらに冷却工程の途中まで混合ガスを流通させ、その後当該冷却工程の後半は空気を流通させた。すなわち、スケジュールVIIにおいては、冷却工程において温度が下降して300℃に到達するまでは引き続き混合ガスを流通させ、300℃に到達したタイミングで、流通させるガスを混合ガスから空気に切り替え、その後、空気を流通させた。

【0081】

また、スケジュールVIIIにおいては、冷却工程において温度が下降して100℃に到達するまでは引き続き混合ガスを流通させ、100℃に到達したタイミングで、流通させるガスを混合ガスから空気に切り替え、その後、空気を流通させた。

【0082】

その後、電気炉を開けて空冷した。そして、80℃以下の温度で炭素材料を取り出し、サンプル瓶中で保存した。こうして、異なる処理スケジュールVI〜VIIIで調製された3種類の触媒を得た。そして、このようにして調製された3種類の触媒の各々を固体塩基触媒として用いたクネーフェナーゲル反応を、上述の実施例1と同様に行った。

【0083】

図9は、各処理スケジュールと、クネーフェナーゲル反応における収率と、を対応させて示す。すなわち、図9には、各処理スケジュールと、当該各処理スケジュールで調製された触媒をクネーフェナーゲル反応の固体塩基触媒として使用した場合における、生成物であるシアノケイ皮酸エチル(ECC)の収率と、を対応させて示している。

【0084】

図9に示す結果より、昇温工程及び保持工程のみならず冷却工程でも混合ガスを流通させたスケジュールVII,VIIIに従い得られた触媒を用いた場合の収率はいずれも、昇温工程及び保持工程でのみ混合ガスを流通させたスケジュールVIに従い得られた触媒より高かった。さらに冷却工程で混合ガスを流通させる時間を長くするほど高い収率が得られた。

【0085】

ただし、昇温脱離法(Temperature Programmed Desorption:TPD)による脱離試験を行ったところ、スケジュールVIIIに従い得られた触媒については、150℃〜300℃付近でアンモニアの脱離が測定された。このことから、図9に示すスケジュールVIIIに従い得られた触媒による高い収率は、炭素材料に吸着していたアンモニアによる効果を含んでいると考えられた。

【0086】

一方、冷却工程のうち300℃の時点で混合ガスを空気に切り替えるスケジュールVIIに従い調製された触媒については、少なくとも150℃〜400℃の範囲で脱離現象は観察されなかった。

【0087】

さらに、上述の実施例2におけるスケジュールIIIに従い調製された触媒についても同様の脱離試験を行ったところ、少なくとも150℃〜400℃の範囲で脱離現象は観察されなかった。

【0088】

[実施例4]

炭素材料としてナノシェル炭素触媒を使用して、アンモオキシデーション法により触媒を調製し、調製された触媒のクネーフェナーゲル反応における固体塩基触媒としての性能を評価した。

【0089】

炭素材料としてのナノシェル炭素触媒は、次のようにして調製した。すなわち、まずフェノール樹脂(PSK−2320、群栄化学工業株式会社製)3.275gを、アセトン300mLに溶解させた。その後、この溶液にフタロシアニン鉄(東京化成工業株式会社製)1.0gを加え超音波に30分間かけ、紺色溶液を得た。次に、この紺色溶液をエバポレーターにセットし、溶媒を除去した。その後、80℃で真空乾燥して鉄化合物添加フェノールを得た。

【0090】

次に炭素化処理を行った。すなわち、まず上述の方法で得られた鉄化合物添加フェノールを石英管に入れ、楕円面反射型赤外線ゴールドイメージ炉にて、20分間窒素ガスをパージし、1.5時間かけて室温から900℃まで昇温した。その後、石英管を900℃で1時間保持した。このようにして、鉄化合物添加フェノールの炭素化処理を行った。

【0091】

さらに粉砕処理を行った。すなわち、上述のように炭素化処理を行った鉄化合物添加フェノールを、遊星ボールミル(P−7、フリッチュジャパン株式会社製)内に1.5mm径のジルコニアボールと共にセットした。そして、回転速度800rpmで90分間粉砕した。その後、粉砕された鉄化合物添加フェノールを遊星ボールミルから取り出して、目開き106μmの篩にかけた。この篩を通過したものをナノシェル炭素触媒として使用した。

【0092】

次に、外径15mm、内径13mmの石英管中に、上述のようにして調製したナノシェル炭素触媒150mgを石英ウールで固定し、当該石英管を電気炉中に置いた。電気炉を閉じ、90体積%アンモニアガス及び10体積%の圧縮空気を含有する混合ガスを全流量100mL/分で流通させるとともに、ナノシェル炭素触媒を加熱して600℃の保持温度で1時間保持した。その後、電気炉を開けて空冷した。そして、ナノシェル炭素触媒を取り出し、サンプル瓶中で保存した。

【0093】

そして、こうしてナノシェル炭素触媒に窒素をドープすることにより調製された触媒を固体塩基触媒として用いたクネーフェナーゲル反応を上述の実施例1と同様に行い、その収率を測定した。

【0094】

その結果、シアノケイ皮酸エチルの収率は21.3%であった。すなわち、上述のとおり、無触媒で行った場合の収率は5.3%であったことから、アンモオキシデーション法によって窒素が導入されたナノシェル炭素触媒を固体塩基触媒として使用することにより、クネーフェナーゲル反応における収率を顕著に増加させることができた。

【図面の簡単な説明】

【0095】

【図1】本発明の一実施形態に係る固体塩基触媒の製造方法における処理条件と、炭素材料の収量と、の関係について、その一例を示す説明図である。

【図2】本発明の一実施形態に係る固体塩基触媒の製造方法における処理温度と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図3】本発明の一実施形態に係る固体塩基触媒の製造方法における処理時間と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図4】本発明の一実施形態に係る固体塩基触媒の製造方法における処理ガス中のアンモニア濃度と、クネーフェナーゲル反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図5】本発明の一実施形態に係る固体塩基触媒の製造方法における処理温度と、エステル交換反応における転化率及び収率と、の関係について、その一例を示す説明図である。

【図6】本発明の一実施形態に係る固体塩基触媒の製造方法における処理スケジュールの一例を示す説明図である。

【図7】図6に示す処理スケジュールと、クネーフェナーゲル反応における収率と、の関係について、その一例を示す説明図である。

【図8】本発明の一実施形態に係る固体塩基触媒の製造方法における処理スケジュールの他の例を示す説明図である。

【図9】図8に示す処理スケジュールと、クネーフェナーゲル反応における収率と、の関係について、その一例を示す説明図である。

【特許請求の範囲】

【請求項1】

窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する

ことを特徴とする方法。

【請求項2】

前記化学反応は、炭素−炭素結合形成反応である

ことを特徴とする請求項1に記載された方法。

【請求項3】

前記炭素−炭素結合形成反応は、クネーフェナーゲル反応又はアルドール反応である

ことを特徴とする請求項2に記載された方法。

【請求項4】

前記化学反応は、エステル交換反応である

ことを特徴とする請求項1に記載された方法。

【請求項5】

炭素材料を加熱して、その温度を上昇させる昇温工程と、

前記炭素材料を上昇した所定温度で保持する保持工程と、

前記炭素材料を冷却して、その温度を低下させる冷却工程と、

を含み、

前記昇温工程及び前記保持工程において前記炭素材料にアンモニアガスを接触させるとともに、さらに前記冷却工程においても前記炭素材料にアンモニアガスを接触させて、前記炭素材料に窒素がドープされてなる固体塩基触媒を製造する

ことを特徴とする固体塩基触媒の製造方法。

【請求項6】

前記保持工程における前記所定温度は、400℃〜800℃の範囲内であり、

前記冷却工程において、前記炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、前記炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止する

ことを特徴とする請求項5に記載された固体塩基触媒の製造方法。

【請求項7】

前記炭素材料にアンモニアガスとともに空気を接触させる

ことを特徴とする請求項5又は6に記載された固体塩基触媒の製造方法。

【請求項8】

請求項5乃至7のいずれかに記載された製造方法により製造された

ことを特徴とする固体塩基触媒。

【請求項9】

前記窒素をドープした炭素材料は、請求項8に記載された固体塩基触媒である

ことを特徴とする請求項1乃至4のいずれかに記載された方法。

【請求項1】

窒素をドープした炭素材料を、化学反応における固体塩基触媒として使用する

ことを特徴とする方法。

【請求項2】

前記化学反応は、炭素−炭素結合形成反応である

ことを特徴とする請求項1に記載された方法。

【請求項3】

前記炭素−炭素結合形成反応は、クネーフェナーゲル反応又はアルドール反応である

ことを特徴とする請求項2に記載された方法。

【請求項4】

前記化学反応は、エステル交換反応である

ことを特徴とする請求項1に記載された方法。

【請求項5】

炭素材料を加熱して、その温度を上昇させる昇温工程と、

前記炭素材料を上昇した所定温度で保持する保持工程と、

前記炭素材料を冷却して、その温度を低下させる冷却工程と、

を含み、

前記昇温工程及び前記保持工程において前記炭素材料にアンモニアガスを接触させるとともに、さらに前記冷却工程においても前記炭素材料にアンモニアガスを接触させて、前記炭素材料に窒素がドープされてなる固体塩基触媒を製造する

ことを特徴とする固体塩基触媒の製造方法。

【請求項6】

前記保持工程における前記所定温度は、400℃〜800℃の範囲内であり、

前記冷却工程において、前記炭素材料の温度が150℃〜350℃の範囲内に低下するまでの間、前記炭素材料にアンモニアガスを接触させ、その後、前記炭素材料に対するアンモニアガスの接触を停止する

ことを特徴とする請求項5に記載された固体塩基触媒の製造方法。

【請求項7】

前記炭素材料にアンモニアガスとともに空気を接触させる

ことを特徴とする請求項5又は6に記載された固体塩基触媒の製造方法。

【請求項8】

請求項5乃至7のいずれかに記載された製造方法により製造された

ことを特徴とする固体塩基触媒。

【請求項9】

前記窒素をドープした炭素材料は、請求項8に記載された固体塩基触媒である

ことを特徴とする請求項1乃至4のいずれかに記載された方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−83789(P2010−83789A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−253643(P2008−253643)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(504145364)国立大学法人群馬大学 (352)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(504145364)国立大学法人群馬大学 (352)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]