固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置

【課題】固体粒子の表面特性を有効に保持したまま、繊維又は繊維シート表面に固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置の提供を目的とする。

【解決手段】

熱可塑性樹脂を介して表面に固体粒子が付着した繊維又は繊維シートを、熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維又は繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置である。

【解決手段】

熱可塑性樹脂を介して表面に固体粒子が付着した繊維又は繊維シートを、熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維又は繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置に関する。

【背景技術】

【0002】

固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置として、例えば、特開2004-3070号公報(特許文献1)に開示されている技術が知られている。

【0003】

特許文献1に係る発明は、表面が主として熱可塑性樹脂からなる繊維表面に、熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させることで、溶融した熱可塑性樹脂により固体粒子が覆われてしまうことを少なくして、繊維又は繊維シート表面に、固体粒子の表面特性を有効に保持したまま、均一に担持できることを開示している。

【0004】

しかしながら、このような方法によって製造される固体粒子担持繊維又は固体粒子担持繊維シート表面から、固体粒子が剥落し易いという問題があった。

【0005】

そのため、繊維又は繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置が求められている。

【0006】

別の、固体粒子担持繊維シートの製造方法として、例えば、特開平05-131136号公報(特許文献2)に開示されている技術が知られている。

【0007】

特許文献2に係る発明は、不織布などのシートに固体粒子である活性炭粒子を付着させた後、更にシートを構成する繊維ポリマーの軟化点よりも高温の熱風を吹き付けると共にシートの裏面から熱風を吸引することで、活性炭粒子をよりシートへ強固に担持できることを開示している。

【0008】

しかしながら、引用文献2に係る発明では、シートに対して熱風を作用させるため、熱風の力により溶融したポリマーが流動して固体粒子の表面を意図せず覆うことがあり、固体粒子の表面特性を有効に保持したまま担持できない恐れがあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004-3070号公報(特許請求の範囲、0102など)

【特許文献2】特開平05-131136号公報(特許請求の範囲、0009、0017など)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、固体粒子の表面特性を有効に保持したまま、繊維又は繊維シート表面に固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維の製造方法。」

である。

【0012】

請求項2に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維シートの製造方法。」

である。

【0013】

請求項3に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維の製造装置。」

である。

【0014】

請求項4に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維シートの製造装置。」

である。

【発明の効果】

【0015】

本発明の請求項1に係る固体粒子担持繊維の製造方法は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維を、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程」へと供することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維の製造方法である。

【0016】

本発明の請求項2に係る固体粒子担持繊維シートの製造方法は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維シートを、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程」へと供することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維シートの製造方法である。

【0017】

本発明の請求項3に係る固体粒子担持繊維の製造装置は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維を、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段」を有しているため、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維の製造装置である。

【0018】

本発明の請求項4に係る固体粒子担持繊維の製造装置は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維シートを、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段」を有しているため、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維シートの製造装置である。

【0019】

また、本発明の請求項1-4によれば、表面に固体粒子が付着した繊維又は繊維シートを静置したまま熱処理するため、熱処理によって繊維形状が意図せず変化することを防ぐことができる、という副次的な効果を奏する。

【図面の簡単な説明】

【0020】

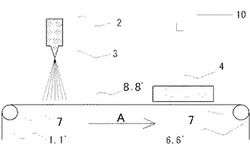

【図1】本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置の一態様を示した、模式的構成図である。

【図2】(a)参考例に係る繊維シートの表面を、500倍に拡大した写真である。(b)参考例に係る繊維シートの表面を、2000倍に拡大した写真である。

【図3】(a)実施例1に係る繊維シートの表面を、500倍に拡大した写真である。(b)実施例1に係る繊維シートの表面を、2000倍に拡大した写真である。

【図4】(a)比較例1に係る繊維シートの表面を、500倍に拡大した写真である。(b)比較例1に係る繊維シートの表面を、2000倍に拡大した写真である。

【発明を実施するための形態】

【0021】

本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造方法について、本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置の一態様を示した、模式的構成図である図1に沿って説明する。

【0022】

本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置(10、以降、製造装置と称する)は、従来技術として挙げた引用文献1に係る製造装置と同様に、表面が主として熱可塑性樹脂からなる繊維(1、以降、繊維と称する)又は繊維シート(1’、以降、繊維シートと称する)の搬送手段(7)、繊維又は繊維シート(1,1’)に加熱された固体粒子(3)を付着させることのできる固体粒子の付着手段(2)を備えていると共に、表面に固体粒子(3)が付着した繊維(8、以降、固体粒子付着繊維、と称する)又は表面に固体粒子(3)が付着した繊維シート(8’、以降、固体粒子付着繊維シート、と称する)を前記熱可塑性樹脂の融点以上の高い温度条件下に静置できる熱処理手段(4)を備えている。

また、図1では固体粒子担持繊維又は固体粒子担持繊維シートの生産方向を、矢印線(A)で表している。

【0023】

なお、本発明でいう「静置」とは、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)の形状が変化するほどの風力、圧力などの意図的な外力を受けていない状態を指す。

例えば、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)が、熱処理において自発的に伸縮あるいは溶融する動作、重力の作用、熱処理中に熱風が自然に移動する作用は、上述の外力に含まない。

【0024】

また、図1では、繊維又は繊維シート(1、1’)を連続的に各工程へ供することのできる態様を図示しているが、断続的に各工程へ供することもできる。

【0025】

本発明に係る、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)の製造方法では、従来技術として挙げた引用文献1に係る製造方法と同様に、まず、搬送手段(7)により繊維又は繊維シート(1,1’)を固体粒子の付着手段(2)へと搬送する。

【0026】

そして、繊維又は繊維シート(1,1’)の表面を構成する熱可塑性樹脂の融点より高い温度に加熱された固体粒子(3)を、固体粒子の付着手段(2)を用いて繊維又は繊維シート(1,1’)に接触させることで、固体粒子(3)が接触した部分のみを溶融させ、固体粒子(3)を繊維又は繊維シート(1,1’)の表面に付着させて、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を調製する。

【0027】

次いで、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を、熱処理手段(4)へと搬送して、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま加熱することで、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を製造できる。

【0028】

本発明によれば、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を、熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理することで、固体粒子(3)が付着した態様のまま熱可塑性樹脂を溶融させ、固体粒子(3)が繊維又は繊維シート(1、1’)の表面に付着している態様をより密にすることができる。

【0029】

そのため、固体粒子(3)の表面特性を有効に保持したまま、繊維又は繊維シート(1、1’)の表面に固体粒子(3)を均一かつ強固に担持してなる、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を製造できる。

【0030】

次いで、本発明に係る各部材の詳細について、説明する。

【0031】

本発明で製造される、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)は「表面が主として熱可塑性樹脂からなる繊維の表面に」、熱可塑性樹脂を介して固体粒子(3)が担持されてなることを特徴とする。

【0032】

本発明に係る「表面が主として熱可塑性樹脂からなる」とは、繊維(1)表面に占める熱可塑性樹脂の面積割合が50%以上である状態をいう。繊維(1)表面における熱可塑性樹脂の面積割合が高ければ高いほど、固体粒子(3)の担持量が多くなることから、その割合は60%以上であるのが好ましく、70%以上であるのがより好ましく、80%以上であるのが最も好ましい。特に、本発明に係る繊維(1)が、熱可塑性樹脂のみから構成されている繊維(1)あるいは表面全てが熱可塑性樹脂で被覆されている繊維(1)であると、その面積割合が100%となり、固体粒子(3)の担持量を多くできると共に、繊維表面に固体粒子(3)を均一に担持しやすくなる。

【0033】

本発明に係る繊維(1)として、例えば、熱可塑性樹脂( 例えば、ポリオレフィン、ポリエステル、又はポリアミドなど) からなる合成繊維を挙げることができ、前記合成繊維は、1種類の熱可塑性樹脂からなる合成繊維であっても、異なる2種類以上の樹脂が複合された複合繊維であっても使用することができる。このような複合繊維としては、融点の異なる2種類以上の樹脂が複合された複合繊維を挙げることができ、例えば、共重合ポリエステル/ポリエステル、共重合ポリプロピレン/ポリプロピレン、ポリプロピレン/ポリアミド、ポリエチレン/ポリプロピレン、ポリプロピレン/ポリエステル、又はポリエチレン/ポリエステルなどの樹脂の組み合わせからなる複合繊維を挙げることができる。

【0034】

複合繊維が、芯に高融点樹脂を有し、鞘に低融点樹脂を有する芯鞘型複合繊維である場合には、固体粒子が繊維表面に固着し、担持される際に繊維の収縮や糸切れが更に生じにくくなるので好ましい。

なお、本発明において融点はJIS K 7121-1987に則して示差走査熱量分析計を用いて求める。

【0035】

また、前記繊維は、芯部分が融点を有せずに分解温度を有するような、例えば、レーヨン繊維、アセテート繊維、羊毛繊維、又は炭素繊維などの繊維、あるいは無機繊維であり、高融点を有するような、例えば、ガラス繊維、セラミック繊維、又は金属繊維などの繊維の表面に、熱可塑性樹脂が、例えば、コーティングなどにより塗布されてなる繊維であることもできる。

【0036】

本発明に係る繊維(1)は、例えば、溶融紡糸法、乾式紡糸法、湿式紡糸法、直接紡糸法(メルトブロー法、スパンボンド法、静電紡糸法、紡糸原液と気体流を平行に吐出して紡糸する方法(例えば、特開2009-287138号公報)など)、複合繊維から一種類以上の樹脂成分を除去することで繊維径が細い繊維を抽出する方法、繊維を叩解して分割された繊維を得る方法など公知の方法により得ることができる。

【0037】

また、本発明に係る繊維(1)の断面形状はアルファベット型、略多角形型、丸型、だ円型、半円型、星型など公知の形状から、固体粒子(3)が担持され易いように、適宜選択できる。本発明に係る繊維(1)が複合繊維である場合、複合繊維の態様は芯鞘型、サイドバイサイド型、海島型、オレンジ型などにするのが好ましい。

【0038】

本発明に係る繊維(1)の平均繊維径は、特に限定されるものではないが、好ましくは0.01μm〜3mmの範囲であり、より好ましくは0.1μm〜500μmの範囲であり、最も好ましくは1μm〜100μmの範囲である。

【0039】

繊維の平均繊維径とは、500本の繊維を測定して各繊維の断面形状から求められる繊維径の平均値を意味し、繊維(1)の断面形状が円である場合には繊維断面の直径を繊維径とし、繊維(1)の断面形状が円以外の場合には繊維の断面積と同じ面積の円の直径を繊維径とする。

【0040】

繊維シート(1’)は上述した繊維(1)を含んで構成されており、繊維シート(1’)における固体粒子(3)の付着を予定する表面には、上述した繊維(1)の少なくとも一部が露出している。繊維シート(1’)を構成する繊維に占める前記表面が主として熱可塑性樹脂からなる繊維(1)の割合は、高ければ高いほど固体粒子(3)の担持量が多くなることから、その割合は10%以上であるのが好ましく、30%以上であるのがより好ましく、50%以上であるのが最も好ましい。

【0041】

特に、繊維シート(1’)が上述した繊維(1)のみから構成されていると、固体粒子(3)の担持量を多くできて繊維シート(1’)表面に固体粒子(3)を均一に担持しやすくなる。

【0042】

繊維シート(1’)の構造としては、例えば、織物、編物、若しくは不織布などの布帛、又はそれらの組合せなどを挙げることができる。織物又は編物の場合には、例えば、前記繊維(1)を織機又は編機により加工することによって得られる。

【0043】

また、繊維シート(1’)が不織布の場合には、例えば、従来の不織布の製法である、乾式法、湿式法、又は直接法(メルトブロー法、スパンボンド法、静電紡糸法、紡糸原液と気体流を平行に吐出して紡糸する方法(例えば、特開2009-287138号公報に開示の方法)など)などによって製造される不織布を繊維シート(1’)とすることができる。あるいはこのようにして得られた不織布を機械的絡合処理(例えば、水流絡合又はニードルパンチなど)に供することもできる。

【0044】

また、前記不織布を、平滑なロール同士の間、凹凸のあるロール同士の間、あるいは平滑なロールと凹凸のあるロールの間に供することで、部分的に加熱結合あるいは厚さ調整された不織布とすることもできる。

【0045】

低融点の樹脂を含んでなることで接着性を有する繊維及び/又は融点の異なる2種類以上の樹脂が複合された複合繊維などを混合して布帛を調製し、熱処理に供する、あるいは、布帛構成繊維をバインダで接着して繊維シート(1’)を調製することで、繊維同士が接合された繊維シート(1’)を調製することができる。

【0046】

また、繊維シート(1’)の外観も特に限定されるものではなく、例えば、長尺状(例えば、ロールに巻回した繊維シート)、又は非長尺状(すなわち、前記長尺状繊維シートを切断して得ることのできる繊維シート)等を挙げることができる。

【0047】

繊維シート(1’)の目付、厚さ、空隙率などの諸特性は、特に限定されるべきものではないが、1m2あたりの質量である目付は1〜500g/m2であるのが好ましく、3〜400g/m2であるのがより好ましく、5〜300g/m2であるのが最も好ましい。

また、繊維シート(1’)の厚さは、0.01〜50mmであるのが好ましく、0.05〜40mmであるのがより好ましく、0.1〜30mmであるのが最も好ましい。なお、本発明において厚さは、厚さ測定器(ダイヤルシックネスゲージ0.01mmタイプH型式(株)尾崎製作所製)により計測した、5点の厚さの算術平均値をいう。

そして、繊維シートの空隙率は、30〜99%であるのが好ましく、50〜95%であるのがより好ましく、70〜90%であるのが最も好ましい。なお、本発明において空隙率とは、繊維シートの総体積に対する空隙の存在比率を意味しており、{1−(目付÷厚み)÷比重}×100で求められる値(目付g/m2、厚みμm、比重g/cm3)のことをいう。

【0048】

本発明で使用できる搬送手段(7)は、繊維又は繊維シート(1、1’)を移動できるのであれば、限定されるものではなく、例えば、1本以上のローラ、エンドレス回転をなすベルトコンベアなどを使用することができる。また、前記搬送手段(7)はメッシュや布帛など多孔性の材料から構成することができる。

【0049】

本発明で用いることのできる固体粒子(3)は、繊維(1)の表面を構成する熱可塑性樹脂の融点より高い融点又は分解温度を有する限り、無機質又は有機質のいずれであることもできる。このような固体粒子(3)の材質としては、例えば、炭化ケイ素、活性炭、ゼオライト、酸化チタン、吸水性樹脂、イオン交換樹脂、金属粒子、金属酸化物粒子、トルマリン、炭酸カルシウム、又は撥水性樹脂など、種々の材質を選択して又は2種類以上組み合わせて使用することができる。

【0050】

なお、前記固体粒子(3)は、例えば、脱臭、ガス除去、触媒、吸水、イオン交換、電磁波放射、放熱、吸熱、イオン発生、抗菌、難燃、電磁波遮蔽、防音、又は撥水撥油などの機能性を有する固体粒子(3)を担持させると、繊維表面でその機能を有効に発揮することができる。

【0051】

固体粒子(3)の粒子径分布における累積高さ50%点の粒子径D50が、繊維(1)の平均繊維径の大きさを超えると、固体粒子(3)が繊維の表面より脱落し易くなる傾向があり、また、0.01μmよりも小さいと、固体粒子(3)が繊維の表面に付着し難くなる傾向がある。

そのため、固体粒子(3)の累積高さ50%点の粒子径D50が、0.01μm〜3mmの範囲内であるのが好ましく、0.1μm〜500μmの範囲内であるのがより好ましく、1μm〜100μmの範囲内であるのが最も好ましい。

なお、固体粒子(3)の累積高さ50%点の粒子径D50の値は、レーザー回析・散乱式粒度分布測定器((株)セイシン社製 LMS-30)を用いて、500個以上の固体粒子(3)を測定して求める。

【0052】

本発明で使用できる固体粒子の付着手段(2)は、熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子(3)を、表面が主として熱可塑性樹脂からなる繊維又は繊維シート(1、1’)の表面に接触させて、付着できるものであれば、限定されるものではない。

例えば、

(1)加熱した固体粒子を含有する気流を繊維又は繊維シートに吹き付ける方法;

(2)加熱した固体粒子を繊維又は繊維シートに対して自然落下させる方法;

(3)加熱した固体粒子と繊維又は繊維シートとを装入した耐熱性容器を振盪する方法;

(4)加熱した固体粒子中に繊維又は繊維シートを浸漬する方法;

(5)加熱した固体粒子の流動層中に繊維又は繊維シートを曝す方法

などの方法を有する、固体粒子の付着手段(4)を挙げることができる。

【0053】

本発明の製造方法では、固体粒子(3)を熱可塑性樹脂の融点以上に加熱することが必要であるが、固体粒子(3)の付着時に、繊維(1)の糸切れや収縮を起こすという問題が生じる場合には、固体粒子(3)を熱可塑性樹脂の融点より100℃高い温度を超えない温度に加熱するのが好ましく、熱可塑性樹脂の融点より50℃高い温度を超えない温度に加熱するのがより好ましい。

【0054】

加熱した固体粒子(3)を含有する気流を繊維又は繊維シート(1、1’)に吹き付ける方法を採用する場合、気流の温度が固体粒子(3)の加熱温度よりも高い温度であると、固体粒子(3)が冷却するのを防いで繊維又は繊維シート(1、1’)へ効率よく付着でき、好ましい。

【0055】

加熱した気流を得るには、例えば、気流発生手段(例えば、ブロアー又はコンプレッサーなど)によって気流を発生させ、次いで、公知の加熱手段によって前記気流を所定温度に加熱する方法を用いることができる。また、加熱した固体粒子(3)を得るには、例えば、固体粒子供給手段(例えば、ホッパー又は供給容器など、図示せず)の内外にヒーターを取り付けて、固体粒子供給手段内の固体粒子(3)を所定温度に加熱する方法、あるいは、一般的に粉体の乾燥機として用いられる流動層型乾燥機などの装置を利用して、固体粒子(3)を所定温度に加熱する方法などを用いることができる。

【0056】

気流に固体粒子(3)を供給して混合気流を調製する方法としては、例えば、固体粒子供給手段(例えば、ホッパー又は供給容器など)から固体粒子(3)を気流中に一定量ずつ供給する方法、あるいは、流動層型乾燥機などの装置を利用して熱可塑性樹脂の融点以上の温度まで固体粒子を加熱した後、加熱された固体粒子(3)が分散混合されてなる混合気体を調製して、これを供給する方法を挙げることができる。

【0057】

本発明で使用できる熱処理手段(4)は、固体粒子付着繊維又は固体粒子付着繊維シート(8、8’)を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理を行うことのできるものであれば、限定されるものではない。例えば、恒温器、乾熱器、オーブン、遠赤外線ヒーターなどの熱処理手段を挙げることができる。

【0058】

固体粒子付着繊維又は固体粒子付着繊維シート(8、8’)を熱処理する際の、熱処理の温度は、熱可塑性樹脂の融点以上の温度となるようにする。

【0059】

熱可塑性樹脂の融点以上の高い温度条件下に静置したまま熱処理を行うことで、溶融した熱可塑性樹脂が流動することを防ぐことができる。そのため、溶融した熱可塑性樹脂が流動して固体粒子(3)の表面を意図せず覆うことを防いで、繊維又は繊維シート(1、1’)表面に固体粒子(3)の表面特性を有効に保持したまま、固体粒子(3)を強固に担持できる。

【0060】

更に、静置した状態で熱処理を行うと、熱処理によって固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)の形状が意図せず変化することを防ぐことができる。

【0061】

本発明に係る製造装置(10)では、従来技術として挙げた引用文献1に係る発明と同様に、熱処理してなる固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)に対して、例えば、冷風を作用させる、低温空間に曝す、低温の部材と接触させるなどして、前記熱可塑性樹脂の融点より低い温度にできる冷却手段(図示せず)を備えていても良い。

【0062】

また、前記熱可塑性樹脂の融点が室温(例えば、25℃)よりも高い場合、熱処理してなる固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を上述の冷却手段へ供する替わりに、室温下に静置することで、冷却を行うこともできる。

【0063】

特に、上述した熱処理と同様に、静置した状態で冷却を行うと、冷却中に熱可塑性樹脂が流動することや繊維(1)形状が意図せず変化することを防ぐことができるため、好ましい。

【0064】

また、本発明に係る製造装置(10)では、従来技術として挙げた引用文献1に係る発明と同様に、空隙に充填しているなど繊維又は繊維シート(1、1’)の表面に付着していない固体粒子(3)を、例えば、振動により落下させる、気流で吹き飛ばす、液体で洗浄するなどして除去できる、除去手段(図示せず)を備えていても良い。

【0065】

上述の除去手段は、固体粒子の付着手段(2)と熱処理手段(4)の間に設ける、あるいは、本発明に係る製造装置(10)が冷却手段を備えている場合、生産方向(A)において冷却手段に次いで設けることができる。

【実施例】

【0066】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0067】

(参考例)

芯成分および鞘成分が共にポリエステル樹脂からなり、前記鞘成分が前記芯成分よりも低融点である、市販のポリエステル芯鞘型繊維(平均繊維径:50μm)100質量%をカード機に供することで、ポリエステル繊維不織布を調製した。なお、前記繊維不織布を構成するポリエステル芯鞘型繊維における、鞘部の融点は75℃、芯部の融点は250℃であった。

このようにして調製したポリエステル繊維不織布を140℃の雰囲気下で加熱して鞘成分のポリエステル樹脂を溶融させることで、前記ポリエステル芯鞘型繊維を互いに加熱一体化し、室温(25℃)下に静置することで冷却処理して、ポリエステル繊維シート(目付:300g/m2、厚さ:14mm)を調製した。

次に、220℃に加熱した市販の炭化ケイ素の研磨砥粒(ナニワ研磨工業社製、GC微粉、粒度:♯1200、累積高さ50%点の粒子径D50:9.5μm±0.8μm)を、220℃のエアと共に前記ポリエステル繊維シートの一方の主面側から吹き付けた後、室温(25℃)下に静置することで冷却処理して、表面に研磨砥粒が付着したポリエステル繊維シート(目付:390g/m2、研磨砥粒の担持量:90g/m2、厚さ:10mm)を調製した。

このようにして製造された、シートの表面を、500倍に拡大した写真を図2(a)に、2000倍に拡大した写真を図2(b)に示す。

【0068】

(実施例1)

1.上述のようにして製造した、表面に研磨砥粒が付着されたポリエステル繊維シートを、内部温度が220℃に調整された恒温装置へ供することで、220℃雰囲気下で静置したまま10秒間熱処理した。

2.次いで、前記熱処理した繊維シートを、室温(25℃)下に1分間静置することで冷却処理した。

その後、前記冷却処理した繊維シートに25℃の気流を当て、前記繊維シートの表面に担持されていない研磨砥粒を取り除き、繊維シート表面に研磨砥粒が担持されたポリエステル繊維シート(目付:387g/m2、研磨砥粒の担持量:87g/m2、厚さ:10mm)を調製した。

このようにして製造された、繊維シートの表面を、500倍に拡大した写真を図3(a)に、2000倍に拡大した写真を図3(b)に示す。

【0069】

(比較例1)

参考例で得られた表面に研磨砥粒が付着されたポリエステル繊維シートを、実施例1と同様に室温(25℃)下に1分間静置した後、25℃の気流を当て、前記繊維シートの表面に担持されていない研磨砥粒を取り除き、繊維シート表面に研磨砥粒が付着されたポリエステル繊維シート(目付:350g/m2、研磨砥粒の担持量:50g/m2、厚さ:10mm)を調製した。

このようにして製造された、繊維シートの表面を、500倍に拡大した写真を図4(a)に、2000倍に拡大した写真を図4(b)に示す。

【0070】

(評価方法)

参考例に係る繊維シートの表面拡大写真(図2(a)(b))、実施例1に係る繊維シートの表面拡大写真(図3(a)(b))、比較例1に係る繊維シートの表面拡大写真(図4(a)(b))を比較した結果から、以下のことが判明した。

実施例1と比較例1とを比較した結果、実施例1に係る繊維シートを構成する繊維の表面には、固体粒子が完全に埋没することなく均一に担持されていることが判明した。

一方、比較例1に係る繊維シートを構成する繊維の表面に、固体粒子は不均一に担持されているものであった。

【0071】

また、参考例、実施例1、比較例1に係る各繊維シートにおける、研磨砥粒の担持量を比較した結果から、以下のことが判明した。

参考例に対する実施例1の研磨砥粒の担持量の百分率は約97%であるのに対して、参考例に対する比較例1の研磨砥粒の担持量の百分率は約56%であることが判明した。

そして、図4(b)では繊維表面に研磨砥粒が剥落した痕跡(窪み)が認められたことから、比較例1では研磨砥粒を取り除くため気流を当てた際に、繊維表面から固体粒子が剥落したものであることが判明した。

一方、図3(b)では繊維表面に研磨砥粒が剥落した痕跡(窪み)が認められなかったことから、実施例1では余剰の研磨砥粒を取り除くため気流を当てた際に、繊維表面から固体粒子が剥落していないことが判明した。

【0072】

以上から、本発明に係る、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置は、固体粒子が完全に埋没することなく均一に担持されてなる固体粒子担持繊維シートを製造することができたことから、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏することが判明した。

【0073】

更に、参考例と実施例1に係る各繊維シートを構成する繊維形状を比較した結果、実施例1に係る繊維シートを構成する繊維は、熱処理前後で繊維形状が変化していないことが判明した。

【0074】

以上から、本発明に係る、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置は、熱処理によって繊維形状が意図せず変化することを防ぐことができる、という副次的な効果を奏することが判明した。

【産業上の利用可能性】

【0075】

本発明によれば、固体粒子の表面特性を有効に保持したまま、繊維又は繊維シート表面に固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置が提供される。

【符号の説明】

【0076】

1、1’・・・繊維又は繊維シート

2・・・固体粒子の付与手段

3・・・固体粒子

4・・・熱処理手段

6、6’・・・固体粒子担持繊維又は固体粒子担持繊維シート

7・・・搬送手段

8、8’・・・固体粒子付着繊維又は固体粒子付着繊維シート

10・・・固体粒子担持繊維及び固体粒子担持繊維シートの製造装置

A・・・固体粒子担持繊維又は固体粒子担持繊維シートの生産方向

【技術分野】

【0001】

本発明は、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置に関する。

【背景技術】

【0002】

固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置として、例えば、特開2004-3070号公報(特許文献1)に開示されている技術が知られている。

【0003】

特許文献1に係る発明は、表面が主として熱可塑性樹脂からなる繊維表面に、熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させることで、溶融した熱可塑性樹脂により固体粒子が覆われてしまうことを少なくして、繊維又は繊維シート表面に、固体粒子の表面特性を有効に保持したまま、均一に担持できることを開示している。

【0004】

しかしながら、このような方法によって製造される固体粒子担持繊維又は固体粒子担持繊維シート表面から、固体粒子が剥落し易いという問題があった。

【0005】

そのため、繊維又は繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及びそれらの製造装置が求められている。

【0006】

別の、固体粒子担持繊維シートの製造方法として、例えば、特開平05-131136号公報(特許文献2)に開示されている技術が知られている。

【0007】

特許文献2に係る発明は、不織布などのシートに固体粒子である活性炭粒子を付着させた後、更にシートを構成する繊維ポリマーの軟化点よりも高温の熱風を吹き付けると共にシートの裏面から熱風を吸引することで、活性炭粒子をよりシートへ強固に担持できることを開示している。

【0008】

しかしながら、引用文献2に係る発明では、シートに対して熱風を作用させるため、熱風の力により溶融したポリマーが流動して固体粒子の表面を意図せず覆うことがあり、固体粒子の表面特性を有効に保持したまま担持できない恐れがあった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004-3070号公報(特許請求の範囲、0102など)

【特許文献2】特開平05-131136号公報(特許請求の範囲、0009、0017など)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、固体粒子の表面特性を有効に保持したまま、繊維又は繊維シート表面に固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維の製造方法。」

である。

【0012】

請求項2に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維シートの製造方法。」

である。

【0013】

請求項3に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維の製造装置。」

である。

【0014】

請求項4に係る発明は、

「1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維シートの製造装置。」

である。

【発明の効果】

【0015】

本発明の請求項1に係る固体粒子担持繊維の製造方法は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維を、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程」へと供することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維の製造方法である。

【0016】

本発明の請求項2に係る固体粒子担持繊維シートの製造方法は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維シートを、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程」へと供することで、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維シートの製造方法である。

【0017】

本発明の請求項3に係る固体粒子担持繊維の製造装置は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維を、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段」を有しているため、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維の製造装置である。

【0018】

本発明の請求項4に係る固体粒子担持繊維の製造装置は、熱可塑性樹脂を介して表面に固体粒子が付着した繊維シートを、「熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段」を有しているため、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏する、固体粒子担持繊維シートの製造装置である。

【0019】

また、本発明の請求項1-4によれば、表面に固体粒子が付着した繊維又は繊維シートを静置したまま熱処理するため、熱処理によって繊維形状が意図せず変化することを防ぐことができる、という副次的な効果を奏する。

【図面の簡単な説明】

【0020】

【図1】本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置の一態様を示した、模式的構成図である。

【図2】(a)参考例に係る繊維シートの表面を、500倍に拡大した写真である。(b)参考例に係る繊維シートの表面を、2000倍に拡大した写真である。

【図3】(a)実施例1に係る繊維シートの表面を、500倍に拡大した写真である。(b)実施例1に係る繊維シートの表面を、2000倍に拡大した写真である。

【図4】(a)比較例1に係る繊維シートの表面を、500倍に拡大した写真である。(b)比較例1に係る繊維シートの表面を、2000倍に拡大した写真である。

【発明を実施するための形態】

【0021】

本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造方法について、本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置の一態様を示した、模式的構成図である図1に沿って説明する。

【0022】

本発明に係る固体粒子担持繊維又は固体粒子担持繊維シートの製造装置(10、以降、製造装置と称する)は、従来技術として挙げた引用文献1に係る製造装置と同様に、表面が主として熱可塑性樹脂からなる繊維(1、以降、繊維と称する)又は繊維シート(1’、以降、繊維シートと称する)の搬送手段(7)、繊維又は繊維シート(1,1’)に加熱された固体粒子(3)を付着させることのできる固体粒子の付着手段(2)を備えていると共に、表面に固体粒子(3)が付着した繊維(8、以降、固体粒子付着繊維、と称する)又は表面に固体粒子(3)が付着した繊維シート(8’、以降、固体粒子付着繊維シート、と称する)を前記熱可塑性樹脂の融点以上の高い温度条件下に静置できる熱処理手段(4)を備えている。

また、図1では固体粒子担持繊維又は固体粒子担持繊維シートの生産方向を、矢印線(A)で表している。

【0023】

なお、本発明でいう「静置」とは、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)の形状が変化するほどの風力、圧力などの意図的な外力を受けていない状態を指す。

例えば、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)が、熱処理において自発的に伸縮あるいは溶融する動作、重力の作用、熱処理中に熱風が自然に移動する作用は、上述の外力に含まない。

【0024】

また、図1では、繊維又は繊維シート(1、1’)を連続的に各工程へ供することのできる態様を図示しているが、断続的に各工程へ供することもできる。

【0025】

本発明に係る、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)の製造方法では、従来技術として挙げた引用文献1に係る製造方法と同様に、まず、搬送手段(7)により繊維又は繊維シート(1,1’)を固体粒子の付着手段(2)へと搬送する。

【0026】

そして、繊維又は繊維シート(1,1’)の表面を構成する熱可塑性樹脂の融点より高い温度に加熱された固体粒子(3)を、固体粒子の付着手段(2)を用いて繊維又は繊維シート(1,1’)に接触させることで、固体粒子(3)が接触した部分のみを溶融させ、固体粒子(3)を繊維又は繊維シート(1,1’)の表面に付着させて、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を調製する。

【0027】

次いで、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を、熱処理手段(4)へと搬送して、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま加熱することで、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を製造できる。

【0028】

本発明によれば、固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)を、熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理することで、固体粒子(3)が付着した態様のまま熱可塑性樹脂を溶融させ、固体粒子(3)が繊維又は繊維シート(1、1’)の表面に付着している態様をより密にすることができる。

【0029】

そのため、固体粒子(3)の表面特性を有効に保持したまま、繊維又は繊維シート(1、1’)の表面に固体粒子(3)を均一かつ強固に担持してなる、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を製造できる。

【0030】

次いで、本発明に係る各部材の詳細について、説明する。

【0031】

本発明で製造される、固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)は「表面が主として熱可塑性樹脂からなる繊維の表面に」、熱可塑性樹脂を介して固体粒子(3)が担持されてなることを特徴とする。

【0032】

本発明に係る「表面が主として熱可塑性樹脂からなる」とは、繊維(1)表面に占める熱可塑性樹脂の面積割合が50%以上である状態をいう。繊維(1)表面における熱可塑性樹脂の面積割合が高ければ高いほど、固体粒子(3)の担持量が多くなることから、その割合は60%以上であるのが好ましく、70%以上であるのがより好ましく、80%以上であるのが最も好ましい。特に、本発明に係る繊維(1)が、熱可塑性樹脂のみから構成されている繊維(1)あるいは表面全てが熱可塑性樹脂で被覆されている繊維(1)であると、その面積割合が100%となり、固体粒子(3)の担持量を多くできると共に、繊維表面に固体粒子(3)を均一に担持しやすくなる。

【0033】

本発明に係る繊維(1)として、例えば、熱可塑性樹脂( 例えば、ポリオレフィン、ポリエステル、又はポリアミドなど) からなる合成繊維を挙げることができ、前記合成繊維は、1種類の熱可塑性樹脂からなる合成繊維であっても、異なる2種類以上の樹脂が複合された複合繊維であっても使用することができる。このような複合繊維としては、融点の異なる2種類以上の樹脂が複合された複合繊維を挙げることができ、例えば、共重合ポリエステル/ポリエステル、共重合ポリプロピレン/ポリプロピレン、ポリプロピレン/ポリアミド、ポリエチレン/ポリプロピレン、ポリプロピレン/ポリエステル、又はポリエチレン/ポリエステルなどの樹脂の組み合わせからなる複合繊維を挙げることができる。

【0034】

複合繊維が、芯に高融点樹脂を有し、鞘に低融点樹脂を有する芯鞘型複合繊維である場合には、固体粒子が繊維表面に固着し、担持される際に繊維の収縮や糸切れが更に生じにくくなるので好ましい。

なお、本発明において融点はJIS K 7121-1987に則して示差走査熱量分析計を用いて求める。

【0035】

また、前記繊維は、芯部分が融点を有せずに分解温度を有するような、例えば、レーヨン繊維、アセテート繊維、羊毛繊維、又は炭素繊維などの繊維、あるいは無機繊維であり、高融点を有するような、例えば、ガラス繊維、セラミック繊維、又は金属繊維などの繊維の表面に、熱可塑性樹脂が、例えば、コーティングなどにより塗布されてなる繊維であることもできる。

【0036】

本発明に係る繊維(1)は、例えば、溶融紡糸法、乾式紡糸法、湿式紡糸法、直接紡糸法(メルトブロー法、スパンボンド法、静電紡糸法、紡糸原液と気体流を平行に吐出して紡糸する方法(例えば、特開2009-287138号公報)など)、複合繊維から一種類以上の樹脂成分を除去することで繊維径が細い繊維を抽出する方法、繊維を叩解して分割された繊維を得る方法など公知の方法により得ることができる。

【0037】

また、本発明に係る繊維(1)の断面形状はアルファベット型、略多角形型、丸型、だ円型、半円型、星型など公知の形状から、固体粒子(3)が担持され易いように、適宜選択できる。本発明に係る繊維(1)が複合繊維である場合、複合繊維の態様は芯鞘型、サイドバイサイド型、海島型、オレンジ型などにするのが好ましい。

【0038】

本発明に係る繊維(1)の平均繊維径は、特に限定されるものではないが、好ましくは0.01μm〜3mmの範囲であり、より好ましくは0.1μm〜500μmの範囲であり、最も好ましくは1μm〜100μmの範囲である。

【0039】

繊維の平均繊維径とは、500本の繊維を測定して各繊維の断面形状から求められる繊維径の平均値を意味し、繊維(1)の断面形状が円である場合には繊維断面の直径を繊維径とし、繊維(1)の断面形状が円以外の場合には繊維の断面積と同じ面積の円の直径を繊維径とする。

【0040】

繊維シート(1’)は上述した繊維(1)を含んで構成されており、繊維シート(1’)における固体粒子(3)の付着を予定する表面には、上述した繊維(1)の少なくとも一部が露出している。繊維シート(1’)を構成する繊維に占める前記表面が主として熱可塑性樹脂からなる繊維(1)の割合は、高ければ高いほど固体粒子(3)の担持量が多くなることから、その割合は10%以上であるのが好ましく、30%以上であるのがより好ましく、50%以上であるのが最も好ましい。

【0041】

特に、繊維シート(1’)が上述した繊維(1)のみから構成されていると、固体粒子(3)の担持量を多くできて繊維シート(1’)表面に固体粒子(3)を均一に担持しやすくなる。

【0042】

繊維シート(1’)の構造としては、例えば、織物、編物、若しくは不織布などの布帛、又はそれらの組合せなどを挙げることができる。織物又は編物の場合には、例えば、前記繊維(1)を織機又は編機により加工することによって得られる。

【0043】

また、繊維シート(1’)が不織布の場合には、例えば、従来の不織布の製法である、乾式法、湿式法、又は直接法(メルトブロー法、スパンボンド法、静電紡糸法、紡糸原液と気体流を平行に吐出して紡糸する方法(例えば、特開2009-287138号公報に開示の方法)など)などによって製造される不織布を繊維シート(1’)とすることができる。あるいはこのようにして得られた不織布を機械的絡合処理(例えば、水流絡合又はニードルパンチなど)に供することもできる。

【0044】

また、前記不織布を、平滑なロール同士の間、凹凸のあるロール同士の間、あるいは平滑なロールと凹凸のあるロールの間に供することで、部分的に加熱結合あるいは厚さ調整された不織布とすることもできる。

【0045】

低融点の樹脂を含んでなることで接着性を有する繊維及び/又は融点の異なる2種類以上の樹脂が複合された複合繊維などを混合して布帛を調製し、熱処理に供する、あるいは、布帛構成繊維をバインダで接着して繊維シート(1’)を調製することで、繊維同士が接合された繊維シート(1’)を調製することができる。

【0046】

また、繊維シート(1’)の外観も特に限定されるものではなく、例えば、長尺状(例えば、ロールに巻回した繊維シート)、又は非長尺状(すなわち、前記長尺状繊維シートを切断して得ることのできる繊維シート)等を挙げることができる。

【0047】

繊維シート(1’)の目付、厚さ、空隙率などの諸特性は、特に限定されるべきものではないが、1m2あたりの質量である目付は1〜500g/m2であるのが好ましく、3〜400g/m2であるのがより好ましく、5〜300g/m2であるのが最も好ましい。

また、繊維シート(1’)の厚さは、0.01〜50mmであるのが好ましく、0.05〜40mmであるのがより好ましく、0.1〜30mmであるのが最も好ましい。なお、本発明において厚さは、厚さ測定器(ダイヤルシックネスゲージ0.01mmタイプH型式(株)尾崎製作所製)により計測した、5点の厚さの算術平均値をいう。

そして、繊維シートの空隙率は、30〜99%であるのが好ましく、50〜95%であるのがより好ましく、70〜90%であるのが最も好ましい。なお、本発明において空隙率とは、繊維シートの総体積に対する空隙の存在比率を意味しており、{1−(目付÷厚み)÷比重}×100で求められる値(目付g/m2、厚みμm、比重g/cm3)のことをいう。

【0048】

本発明で使用できる搬送手段(7)は、繊維又は繊維シート(1、1’)を移動できるのであれば、限定されるものではなく、例えば、1本以上のローラ、エンドレス回転をなすベルトコンベアなどを使用することができる。また、前記搬送手段(7)はメッシュや布帛など多孔性の材料から構成することができる。

【0049】

本発明で用いることのできる固体粒子(3)は、繊維(1)の表面を構成する熱可塑性樹脂の融点より高い融点又は分解温度を有する限り、無機質又は有機質のいずれであることもできる。このような固体粒子(3)の材質としては、例えば、炭化ケイ素、活性炭、ゼオライト、酸化チタン、吸水性樹脂、イオン交換樹脂、金属粒子、金属酸化物粒子、トルマリン、炭酸カルシウム、又は撥水性樹脂など、種々の材質を選択して又は2種類以上組み合わせて使用することができる。

【0050】

なお、前記固体粒子(3)は、例えば、脱臭、ガス除去、触媒、吸水、イオン交換、電磁波放射、放熱、吸熱、イオン発生、抗菌、難燃、電磁波遮蔽、防音、又は撥水撥油などの機能性を有する固体粒子(3)を担持させると、繊維表面でその機能を有効に発揮することができる。

【0051】

固体粒子(3)の粒子径分布における累積高さ50%点の粒子径D50が、繊維(1)の平均繊維径の大きさを超えると、固体粒子(3)が繊維の表面より脱落し易くなる傾向があり、また、0.01μmよりも小さいと、固体粒子(3)が繊維の表面に付着し難くなる傾向がある。

そのため、固体粒子(3)の累積高さ50%点の粒子径D50が、0.01μm〜3mmの範囲内であるのが好ましく、0.1μm〜500μmの範囲内であるのがより好ましく、1μm〜100μmの範囲内であるのが最も好ましい。

なお、固体粒子(3)の累積高さ50%点の粒子径D50の値は、レーザー回析・散乱式粒度分布測定器((株)セイシン社製 LMS-30)を用いて、500個以上の固体粒子(3)を測定して求める。

【0052】

本発明で使用できる固体粒子の付着手段(2)は、熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子(3)を、表面が主として熱可塑性樹脂からなる繊維又は繊維シート(1、1’)の表面に接触させて、付着できるものであれば、限定されるものではない。

例えば、

(1)加熱した固体粒子を含有する気流を繊維又は繊維シートに吹き付ける方法;

(2)加熱した固体粒子を繊維又は繊維シートに対して自然落下させる方法;

(3)加熱した固体粒子と繊維又は繊維シートとを装入した耐熱性容器を振盪する方法;

(4)加熱した固体粒子中に繊維又は繊維シートを浸漬する方法;

(5)加熱した固体粒子の流動層中に繊維又は繊維シートを曝す方法

などの方法を有する、固体粒子の付着手段(4)を挙げることができる。

【0053】

本発明の製造方法では、固体粒子(3)を熱可塑性樹脂の融点以上に加熱することが必要であるが、固体粒子(3)の付着時に、繊維(1)の糸切れや収縮を起こすという問題が生じる場合には、固体粒子(3)を熱可塑性樹脂の融点より100℃高い温度を超えない温度に加熱するのが好ましく、熱可塑性樹脂の融点より50℃高い温度を超えない温度に加熱するのがより好ましい。

【0054】

加熱した固体粒子(3)を含有する気流を繊維又は繊維シート(1、1’)に吹き付ける方法を採用する場合、気流の温度が固体粒子(3)の加熱温度よりも高い温度であると、固体粒子(3)が冷却するのを防いで繊維又は繊維シート(1、1’)へ効率よく付着でき、好ましい。

【0055】

加熱した気流を得るには、例えば、気流発生手段(例えば、ブロアー又はコンプレッサーなど)によって気流を発生させ、次いで、公知の加熱手段によって前記気流を所定温度に加熱する方法を用いることができる。また、加熱した固体粒子(3)を得るには、例えば、固体粒子供給手段(例えば、ホッパー又は供給容器など、図示せず)の内外にヒーターを取り付けて、固体粒子供給手段内の固体粒子(3)を所定温度に加熱する方法、あるいは、一般的に粉体の乾燥機として用いられる流動層型乾燥機などの装置を利用して、固体粒子(3)を所定温度に加熱する方法などを用いることができる。

【0056】

気流に固体粒子(3)を供給して混合気流を調製する方法としては、例えば、固体粒子供給手段(例えば、ホッパー又は供給容器など)から固体粒子(3)を気流中に一定量ずつ供給する方法、あるいは、流動層型乾燥機などの装置を利用して熱可塑性樹脂の融点以上の温度まで固体粒子を加熱した後、加熱された固体粒子(3)が分散混合されてなる混合気体を調製して、これを供給する方法を挙げることができる。

【0057】

本発明で使用できる熱処理手段(4)は、固体粒子付着繊維又は固体粒子付着繊維シート(8、8’)を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理を行うことのできるものであれば、限定されるものではない。例えば、恒温器、乾熱器、オーブン、遠赤外線ヒーターなどの熱処理手段を挙げることができる。

【0058】

固体粒子付着繊維又は固体粒子付着繊維シート(8、8’)を熱処理する際の、熱処理の温度は、熱可塑性樹脂の融点以上の温度となるようにする。

【0059】

熱可塑性樹脂の融点以上の高い温度条件下に静置したまま熱処理を行うことで、溶融した熱可塑性樹脂が流動することを防ぐことができる。そのため、溶融した熱可塑性樹脂が流動して固体粒子(3)の表面を意図せず覆うことを防いで、繊維又は繊維シート(1、1’)表面に固体粒子(3)の表面特性を有効に保持したまま、固体粒子(3)を強固に担持できる。

【0060】

更に、静置した状態で熱処理を行うと、熱処理によって固体粒子付着繊維又は固体粒子付着繊維シート(8,8’)の形状が意図せず変化することを防ぐことができる。

【0061】

本発明に係る製造装置(10)では、従来技術として挙げた引用文献1に係る発明と同様に、熱処理してなる固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)に対して、例えば、冷風を作用させる、低温空間に曝す、低温の部材と接触させるなどして、前記熱可塑性樹脂の融点より低い温度にできる冷却手段(図示せず)を備えていても良い。

【0062】

また、前記熱可塑性樹脂の融点が室温(例えば、25℃)よりも高い場合、熱処理してなる固体粒子担持繊維又は固体粒子担持繊維シート(6、6’)を上述の冷却手段へ供する替わりに、室温下に静置することで、冷却を行うこともできる。

【0063】

特に、上述した熱処理と同様に、静置した状態で冷却を行うと、冷却中に熱可塑性樹脂が流動することや繊維(1)形状が意図せず変化することを防ぐことができるため、好ましい。

【0064】

また、本発明に係る製造装置(10)では、従来技術として挙げた引用文献1に係る発明と同様に、空隙に充填しているなど繊維又は繊維シート(1、1’)の表面に付着していない固体粒子(3)を、例えば、振動により落下させる、気流で吹き飛ばす、液体で洗浄するなどして除去できる、除去手段(図示せず)を備えていても良い。

【0065】

上述の除去手段は、固体粒子の付着手段(2)と熱処理手段(4)の間に設ける、あるいは、本発明に係る製造装置(10)が冷却手段を備えている場合、生産方向(A)において冷却手段に次いで設けることができる。

【実施例】

【0066】

以下、実施例によって本発明を具体的に説明するが、これらは本発明の範囲を限定するものではない。

【0067】

(参考例)

芯成分および鞘成分が共にポリエステル樹脂からなり、前記鞘成分が前記芯成分よりも低融点である、市販のポリエステル芯鞘型繊維(平均繊維径:50μm)100質量%をカード機に供することで、ポリエステル繊維不織布を調製した。なお、前記繊維不織布を構成するポリエステル芯鞘型繊維における、鞘部の融点は75℃、芯部の融点は250℃であった。

このようにして調製したポリエステル繊維不織布を140℃の雰囲気下で加熱して鞘成分のポリエステル樹脂を溶融させることで、前記ポリエステル芯鞘型繊維を互いに加熱一体化し、室温(25℃)下に静置することで冷却処理して、ポリエステル繊維シート(目付:300g/m2、厚さ:14mm)を調製した。

次に、220℃に加熱した市販の炭化ケイ素の研磨砥粒(ナニワ研磨工業社製、GC微粉、粒度:♯1200、累積高さ50%点の粒子径D50:9.5μm±0.8μm)を、220℃のエアと共に前記ポリエステル繊維シートの一方の主面側から吹き付けた後、室温(25℃)下に静置することで冷却処理して、表面に研磨砥粒が付着したポリエステル繊維シート(目付:390g/m2、研磨砥粒の担持量:90g/m2、厚さ:10mm)を調製した。

このようにして製造された、シートの表面を、500倍に拡大した写真を図2(a)に、2000倍に拡大した写真を図2(b)に示す。

【0068】

(実施例1)

1.上述のようにして製造した、表面に研磨砥粒が付着されたポリエステル繊維シートを、内部温度が220℃に調整された恒温装置へ供することで、220℃雰囲気下で静置したまま10秒間熱処理した。

2.次いで、前記熱処理した繊維シートを、室温(25℃)下に1分間静置することで冷却処理した。

その後、前記冷却処理した繊維シートに25℃の気流を当て、前記繊維シートの表面に担持されていない研磨砥粒を取り除き、繊維シート表面に研磨砥粒が担持されたポリエステル繊維シート(目付:387g/m2、研磨砥粒の担持量:87g/m2、厚さ:10mm)を調製した。

このようにして製造された、繊維シートの表面を、500倍に拡大した写真を図3(a)に、2000倍に拡大した写真を図3(b)に示す。

【0069】

(比較例1)

参考例で得られた表面に研磨砥粒が付着されたポリエステル繊維シートを、実施例1と同様に室温(25℃)下に1分間静置した後、25℃の気流を当て、前記繊維シートの表面に担持されていない研磨砥粒を取り除き、繊維シート表面に研磨砥粒が付着されたポリエステル繊維シート(目付:350g/m2、研磨砥粒の担持量:50g/m2、厚さ:10mm)を調製した。

このようにして製造された、繊維シートの表面を、500倍に拡大した写真を図4(a)に、2000倍に拡大した写真を図4(b)に示す。

【0070】

(評価方法)

参考例に係る繊維シートの表面拡大写真(図2(a)(b))、実施例1に係る繊維シートの表面拡大写真(図3(a)(b))、比較例1に係る繊維シートの表面拡大写真(図4(a)(b))を比較した結果から、以下のことが判明した。

実施例1と比較例1とを比較した結果、実施例1に係る繊維シートを構成する繊維の表面には、固体粒子が完全に埋没することなく均一に担持されていることが判明した。

一方、比較例1に係る繊維シートを構成する繊維の表面に、固体粒子は不均一に担持されているものであった。

【0071】

また、参考例、実施例1、比較例1に係る各繊維シートにおける、研磨砥粒の担持量を比較した結果から、以下のことが判明した。

参考例に対する実施例1の研磨砥粒の担持量の百分率は約97%であるのに対して、参考例に対する比較例1の研磨砥粒の担持量の百分率は約56%であることが判明した。

そして、図4(b)では繊維表面に研磨砥粒が剥落した痕跡(窪み)が認められたことから、比較例1では研磨砥粒を取り除くため気流を当てた際に、繊維表面から固体粒子が剥落したものであることが判明した。

一方、図3(b)では繊維表面に研磨砥粒が剥落した痕跡(窪み)が認められなかったことから、実施例1では余剰の研磨砥粒を取り除くため気流を当てた際に、繊維表面から固体粒子が剥落していないことが判明した。

【0072】

以上から、本発明に係る、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置は、固体粒子が完全に埋没することなく均一に担持されてなる固体粒子担持繊維シートを製造することができたことから、溶融した熱可塑性樹脂が流動して固体粒子の表面を意図せず覆うことを防いで、繊維シート表面に固体粒子の表面特性を有効に保持したまま、固体粒子を強固に担持できる、という効果を奏することが判明した。

【0073】

更に、参考例と実施例1に係る各繊維シートを構成する繊維形状を比較した結果、実施例1に係る繊維シートを構成する繊維は、熱処理前後で繊維形状が変化していないことが判明した。

【0074】

以上から、本発明に係る、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置は、熱処理によって繊維形状が意図せず変化することを防ぐことができる、という副次的な効果を奏することが判明した。

【産業上の利用可能性】

【0075】

本発明によれば、固体粒子の表面特性を有効に保持したまま、繊維又は繊維シート表面に固体粒子を強固に担持できる、固体粒子担持繊維及び固体粒子担持繊維シートの製造方法及び製造装置が提供される。

【符号の説明】

【0076】

1、1’・・・繊維又は繊維シート

2・・・固体粒子の付与手段

3・・・固体粒子

4・・・熱処理手段

6、6’・・・固体粒子担持繊維又は固体粒子担持繊維シート

7・・・搬送手段

8、8’・・・固体粒子付着繊維又は固体粒子付着繊維シート

10・・・固体粒子担持繊維及び固体粒子担持繊維シートの製造装置

A・・・固体粒子担持繊維又は固体粒子担持繊維シートの生産方向

【特許請求の範囲】

【請求項1】

1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維の製造方法。

【請求項2】

1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維シートの製造方法。

【請求項3】

1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維の製造装置。

【請求項4】

1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維シートの製造装置。

【請求項1】

1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維の製造方法。

【請求項2】

1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させる工程、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理する工程、

を有することを特徴とする、固体粒子担持繊維シートの製造方法。

【請求項3】

1.表面が主として熱可塑性樹脂からなる繊維の表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維を、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維の製造装置。

【請求項4】

1.表面が主として熱可塑性樹脂からなる繊維を含んで構成されている繊維シート表面に、前記熱可塑性樹脂の融点以上の高い温度に加熱された固体粒子を接触させ、前記熱可塑性樹脂を介して前記固体粒子を前記繊維シート表面に付着させることのできる手段、

2.前記表面に固体粒子が付着した繊維シートを、前記熱可塑性樹脂の融点以上の高い温度条件下に静置したまま、熱処理できる手段、

を有することを特徴とする、固体粒子担持繊維シートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−207354(P2012−207354A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75945(P2011−75945)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]