固体還元炉

【課題】固体還元炉の内部に対してマイクロ波を効率良く照射することが可能な、固体還元炉を提供すること。

【解決手段】本発明に係る固体還元炉は、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、固体還元炉の内部に挿入された、塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、それぞれの導波管の外周に設けられ、導波管を水冷する冷却機構と、冷却機構の外周に設けられる断熱耐火材と、を備えており、導波管の固体還元炉の内部に位置する端部は、開口端となっており、導波管の開口端からエア又は不活性ガスが放出される。

【解決手段】本発明に係る固体還元炉は、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、固体還元炉の内部に挿入された、塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、それぞれの導波管の外周に設けられ、導波管を水冷する冷却機構と、冷却機構の外周に設けられる断熱耐火材と、を備えており、導波管の固体還元炉の内部に位置する端部は、開口端となっており、導波管の開口端からエア又は不活性ガスが放出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体還元炉に関する。

【背景技術】

【0002】

電気炉による鋼材の製造が盛んになるにつれ、その主原料であるスクラップの需要は逼迫し、電気炉での高級鋼製造に対する要請から還元鉄の需要が増大しつつある。

【0003】

還元鉄を製造するプロセスの一つとして、粉状の鉄鉱石と、粉状の石炭やコークス等の炭材とを混合して、例えばペレットやブリケットのような塊成化物とし、この塊成化物を回転炉床炉に装入して高温に加熱することで、鉄鉱石中の酸化鉄を還元して固体状金属鉄を得る方法がある(例えば、以下の特許文献1〜4を参照。)。

【0004】

上述のような方法において、回転炉床の加熱には一般的にバーナーが用いられ、還元鉄の原料である塊成化物は、バーナー及び回転炉床炉の炉壁からの輻射熱によって、外部から伝熱的に加熱される。そのため、炉床上で原料が重なった部位では、裏面側の加熱が不足することとなって、塊成化物全体として不均一な還元となり、平均還元率が低下することとなる。

【0005】

ここで、鉄酸化物と炭素質物質からなる原料の還元反応等に必要な熱は、まず、炉床上部に位置する空間部でのバーナー燃焼による輻射加熱によって原料層上面に供給された後、原料層内の伝導伝熱によって原料層の下部へと供給されることとなる。従って、生産性を増大させるために原料層の厚みを厚くすると、原料層の下部への伝熱が遅れることとなって層下部の還元速度が低下し、滞留時間が長くなるにもかかわらず、生産性が低下する結果となる。

【0006】

また、近年では、塊成化物の加熱を、バーナーではなく、マイクロ波の照射により行う技術も提案されるようになってきている(以下の特許文献5を参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−248359号公報

【特許文献2】特開平11−310382号公報

【特許文献3】特開2004−315852号公報

【特許文献4】特開2011−112340号公報

【特許文献5】特開2008−214715号公報

【非特許文献】

【0008】

【非特許文献1】村瀬陽一、高島宏、中野英樹、越地耕二、周英明、窪田哲男、「電子レンジキャビティ内における電磁界分布」、信学技報、社団法人 電子情報通信学会、1996年2月、MW95−201、67−72ページ

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献5に記載の方法では、同文献に記載されているように、照射すべきマイクロ波の電力量は、塊成塊1トンあたり100〜200kWhとする必要がある。しかしながら、マイクロ波発振装置の出力は、一般的に100kW/台程度が工業的に使用可能な上限であって、マイクロ波単独で、1日に数十トンもの大量の生産量を要求される塊成化物の加熱・還元処理を行うことは、極めて困難である。

【0010】

そのため、本発明者らは、操業コストの増加を抑制しながら、塊成化物の加熱ムラの発生を更に抑制可能な方法について鋭意検討を行った結果、バーナーによる加熱とマイクロ波による加熱とを併用することに想到した。

【0011】

本発明者らは、バーナーによる加熱とマイクロ波による加熱とを併用するために鋭意検討を行った結果、固体還元炉に装入される塊成化物の主たる原料は、マイクロ波を効率良く吸収可能であることが明らかとなった。しかしながら、更なる検討を進めた結果、以下で説明するように、固体還元炉の内部環境に起因して、固体還元炉の自由空間にマイクロ波を拡散放射させた場合には加熱対象外である固体還元炉の天井や側壁部にもマイクロ波が吸収されてしまい、塊成化物の加熱に使用されるマイクロ波のエネルギー効率が低下してしまうことが明らかとなった。

【0012】

以上のような理由から、本発明者らは、固体還元炉においてマイクロ波による加熱をバーナーによる加熱と併用する場合には、固体還元炉へのマイクロ波の照射方法が重要であることに想到した。

【0013】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、固体還元炉の内部に対してマイクロ波を効率良く照射することが可能な、固体還元炉を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明のある観点によれば、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、前記固体還元炉の内部に挿入された、前記塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、それぞれの前記導波管の外周に設けられ、前記導波管を水冷する冷却機構と、前記冷却機構の外周に設けられる断熱耐火材と、を備え、前記導波管の前記固体還元炉の内部に位置する端部は、開口端となっており、前記導波管の前記開口端からエア又は不活性ガスが放出される固体還元炉が提供される。

【0015】

前記導波管の前記開口端を含む底面は、前記塊成化物の進行方向に向かって下降するように傾斜している傾斜面であってもよい。

【0016】

前記固体還元炉の内部には、前記導波管の前記塊成化物の進行方向下流側に、前記固体還元炉の内部を流れる炉内ガス流が前記導波管に当たることを防止する防風部材が設けられていてもよい。

【0017】

前記塊成化物の進行方向下流側に設けられた前記断熱耐火材の下端の位置が、前記導波管の前記開口端を含む底面の位置よりも前記回転炉床炉の炉床側に位置していてもよい。

【0018】

前記固体還元炉の内部には、前記塊成化物の進行方向に複数の導波管が挿入されており、前記導波管として、前記開口端が前記塊成化物の進行の上流方向に向いているもの、前記開口端が前記塊成化物の進行の上流方向に対して右側に向いているもの、及び、前記開口端が前記塊成化物の進行の上流方向に対して左側に向いているもの、がそれぞれ設けられてもよい。

【0019】

前記塊成化物の進行方向に隣り合う前記導波管の前記開口端の向きは、互いに異なっていてもよい。

【0020】

前記固体還元炉では、当該固体還元炉の炉幅方向に隣り合う一方の前記導波管のE面と、もう一方の前記導波管のH面と、が対向するように、前記炉幅方向に沿って複数の前記導波管が配設されてもよい。

【0021】

前記固体還元炉の炉幅方向に沿って配設された前記導波管の1組が、更に前記塊成化物の進行方向に沿って複数組配設されており、互いに隣り合う2組の前記導波管の配置は、千鳥配置となっていてもよい。

【発明の効果】

【0022】

以上説明したように本発明によれば、炉内に配置される端部が開口端となった導波管を固体還元炉の内部に挿入し、導波管からエア又は不活性ガスを放出することにより、固体還元炉の内部に対してマイクロ波を効率良く照射することが可能となる。

【図面の簡単な説明】

【0023】

【図1】一般的な還元鉄の製造方法の流れについて示した説明図である。

【図2】固体還元炉の一例である回転炉床炉を説明するための説明図である。

【図3】本発明の第1の実施形態に係るマイクロ波照射装置の構成を示した説明図である。

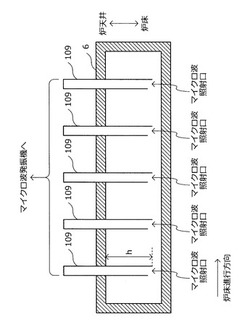

【図4】同実施形態に係る固体還元炉について示した説明図である。

【図5】同実施形態に係る固体還元炉について示した説明図である。

【図6】同実施形態に係る固体還元炉について示した説明図である。

【図7】同実施形態に係る固体還元炉について示した説明図である。

【図8】マイクロ波照射口から照射されるマイクロ波の電界強度について示した説明図である。

【図9】同実施形態に係る固体還元炉について示した説明図である。

【図10】同実施形態に係る固体還元炉について示した説明図である。

【図11】同実施形態に係る固体還元炉について示した説明図である。

【図12】同実施形態に係る導波管の冷却機構を説明するための説明図である。

【図13】同実施形態に係る導波管の冷却機構を説明するための説明図である。

【発明を実施するための形態】

【0024】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0025】

(還元鉄の製造工程について)

本発明の実施形態に係る固体還元炉及び固体還元炉について説明するに先立ち、まず、図1を参照しながら、一般的な還元鉄の製造工程について、詳細に説明する。図1は、一般的な還元鉄の製造工程を説明するための説明図である。

【0026】

まず、製鉄ダスト(酸化鉄粉)及び鉄鉱石、粉鉱石などの酸化鉄原料と、石炭、コークス、微粒カーボン等の還元材とは、予めホッパー1等に格納されている。酸化鉄原料及び還元材は、予め設定された配合比となるように配合されて、粉砕機2に装入される。

【0027】

ボールミル等の振動ミルに代表される粉砕機2は、装入された酸化鉄原料及び還元材を、混合しながら所定の粒径まで粉砕する。粉砕後の酸化鉄原料及び還元材の粒径は、還元鉄の製造に用いられる回転炉床炉、流動床炉、シャフト炉等の固体還元炉に適した値とすることができる。粉砕後の酸化鉄原料及び還元材からなる混合物は、混練機3に運搬される。

【0028】

混練機3は、粉砕機2により所定の粒径に粉砕された混合物を混練する。また、混練機3は、混合物の混練に際して、還元鉄の製造に用いる固体還元炉に適した水分量となるまで混合物に加水を行う調湿処理を施してもよい。混練機3の一例として、例えば、ミックスマーラー等を挙げることができる。混練機3によって混練された混合物は、成型機4に搬送される。

【0029】

パンペレタイザー(皿型造粒機)、ダブルロール圧縮機(ブリケット製造機)、押し出し成型機等の成型機4は、酸化鉄原料及び還元材を含む混合物を成型し、例えばペレットのような塊成化物とする。ここで、塊成化物とは、ペレット、ブリケット、押し出し成型して裁断した成型品、粒度調整された塊状物等の粒状物・塊状物をいう。成型機4は、後述する乾燥・加熱還元後、例えば熱間にて溶解炉7に装入する際、炉内上昇ガス流で飛散しない程度の粒径以上の大きさとなるように、上記混合物を塊成化する。生成された塊成化物は、乾燥炉5へと装入される。

【0030】

乾燥炉5は、塊成化物を乾燥して、後述する加熱還元工程に適した水分含有率(換言すれば、還元鉄の製造に用いる固体還元炉ごとに適した水分含有率:例えば、1%以下)となるようにする。所定の水分含有率となった塊成化物は、後述する固体還元炉6へと搬送される。

【0031】

例えば回転炉床炉(Rotary Hearth Furnace:RHF)、流動床炉、シャフト炉等のような固体還元炉6は、装入された塊成化物を、LNGバーナーやCOGバーナー等の加熱雰囲気で加熱および還元し、還元鉄とする。固体還元炉は、塊成化物を例えば1000〜1300℃程度まで加熱して塊成化物の還元処理を行い、還元鉄を製造する。製造された還元鉄は、溶解炉7に搬送される。溶解炉7では、固体還元炉6で製造された還元鉄を溶解し、溶銑を生成する。生成された溶銑は、脱硫/脱炭工程、二次精錬工程、連続鋳造工程、圧延工程等を経て、各種鉄鋼製品へと加工されることとなる。

【0032】

以下では、固体還元炉の一例として回転炉床炉を例にとって、説明を行うものとする。しかしながら、本発明の実施形態に係る固体還元炉が、回転炉床炉に限定されるわけではない。

【0033】

(回転炉床炉について)

続いて、図2を参照しながら、還元鉄の製造方法で用いられる固体還元炉の一例である回転炉床炉について、詳細に説明する。図2は、固体還元炉の一例である回転炉床炉を説明するための説明図である。

【0034】

回転炉床炉21は、例えば図2上段に示したように略円柱状の形状を有しており、例えば回転炉床炉21の上面等に設けられた装入口から塊成化物が装入される。装入された塊成化物は、炉内を周方向に沿って移動しながら加熱・還元されて還元鉄となり、炉内から取り出される。

【0035】

回転炉床炉21を周方向に沿って展開した場合の模式図を、図2下段に示す。

回転炉床炉21の内部には、回転炉床炉21内を周方向に沿って移動可能な回転炉床25が設けられている。装入口27から装入されたブリケットBは、回転炉床25上に展開される。ブリケットBは、熱間レベラー29によって平坦にならされ、炉内を回転炉床25の移動に伴って移動していく。ブリケットBは、移動の過程で、炉壁又は炉上のバーナー31によって生じた高温燃焼ガスの輻射熱により加熱され、ブリケットB中の還元材により酸化鉄原料が還元される。還元された酸化鉄原料である還元鉄は、ディスチャージャー33により回転炉床炉21の内部から払い出されることとなる。

【0036】

回転炉床炉21内を移動するブリケットBは、高温燃焼ガスの輻射熱によりブリケットBの外側から内部に向かって温度が上昇していき、ブリケットの還元反応は、ブリケットの外周から中心部に向かって進行する。この際、ブリケットBの内部では、ブリケット中に含まれる酸化鉄成分(FeOやFe2O3等)がブリケット中に含まれる還元材(炭素C)により還元され、還元鉄(Fe)となっていく。

【0037】

ここで、回転炉床炉21の内部は、図2下段に示したように、仕切り壁(又は、たれ壁)35と呼ばれる、炉の天井から突出形成された壁により、複数のゾーンに区分されていることが多い。回転炉床炉21では、ゾーン毎に、バーナーの熱量や、気体雰囲気や、空気比や、2次空気量等の制御が行われ、還元鉄が製造される。仕切り壁35の高さ(回転炉床炉21の天井位置から仕切り壁35の下端までの高さ)は、回転炉床炉21の大きさ等に応じて適宜設定されるものであるが、例えば、回転炉床炉21の高さに対して2/3程度となるくらいまで、炉天井から突出形成される。従って、仕切り壁35の底面(炉床と対向する底面)と炉床との間の離隔距離は、回転炉床炉21の高さに対して、1/3程度となる。

【0038】

ブリケットの装入口27の近傍に位置する第1のゾーンおよび第1のゾーンに隣接するゾーンである第2のゾーンは、回転炉床炉21に装入されたブリケットBの昇温を主目的とするゾーンである。また、第2のゾーンに連続する第3のゾーン以降は、ブリケットBの還元を主目的とするゾーンである。ここで、第1のゾーンおよび第2のゾーンを総称して、加熱・還元の最初期と称することとし、第3のゾーン以降を還元期と称することとする。

【0039】

バーナー31によって生じた高温燃焼ガスにより、加熱・還元の最初期における塊成化物の温度は、1200℃程度まで昇温し、還元期以降は、1200〜1300℃程度を保持することとなる。

【0040】

(バーナー加熱とマイクロ波加熱との併用について)

本発明者らは、先に説明したように、操業コストの増加を抑制しながら、塊成化物の加熱ムラの発生を更に抑制可能な方法について鋭意検討を行った結果、バーナーによる加熱とマイクロ波による加熱とを併用することに想到した。

【0041】

本発明者らは、バーナーによる加熱とマイクロ波による加熱とを併用するために鋭意検討を行った結果、固体還元炉に装入される塊成化物の主たる原料は、マイクロ波を効率良く吸収可能であることが明らかとなった。以下、この点について、式を参照しながら詳細に説明する。

【0042】

物質に吸収される単位体積あたりのマイクロ波のエネルギーPabsは、以下の式11のように表される。以下の式11を参照するとわかるように、加熱される物質(被加熱物質)に吸収される単位体積あたりのマイクロ波のエネルギーPabsは、被加熱物質の導電率、誘電率及び透磁率に依存していることがわかる。従って、下記式11で表されるPabsは、被加熱物質のマイクロ波の吸収効率に関係する量であるともいえる。

【0043】

【数1】

【0044】

ここで、上記式11において、

σ :被加熱物質の導電率 [S/m]

f :マイクロ波の周波数 [Hz]

ε0:真空中の誘電率 [F/m]

ε”:被加熱物質の比誘電率の虚数部

μ0:真空中の透磁率 [H/m]

μ”:被加熱物質の比透磁率の虚数部

E :マイクロ波により形成される電界強度 [V/m]

H :マイクロ波により形成される磁界強度 [A/m]

π :円周率

である。

【0045】

以下に、塊成化物の原料となる酸化鉄及び炭素材(還元材)と、一般的に使用される耐火炉材とについて、比誘電率の虚数部ε”の値をまとめて示す。

【0046】

比誘電率の虚数部ε”

・代表的な耐火炉材であるアルミナ:0.004〜0.01

・粉状の炭素粉:10〜50

・酸化鉄:0.1〜10

【0047】

上記より明らかなように、塊成化物の原料となる酸化鉄及び炭素材は、乾燥炉等において一般的に使用される耐火炉材に対して比誘電率の虚数部ε”の値が大きく、酸化物及び炭素材(還元材)にマイクロ波のエネルギーをより多く吸収させることが可能である。また、酸化鉄及び炭素粉の値に比べ、代表的な耐火炉材であるアルミナの値は、1000分の1程度の小さな値となっており、耐火炉材は、マイクロ波のエネルギーを多く吸収しないことがわかる。従って、塊成化物が挿入された炉内でマイクロ波を照射した場合、耐火炉材で被覆されている炉壁等へのエネルギー供給は少なく、炉内温度の上昇を抑制したまま原料である塊成化物の温度のみを、効率よく上昇させることが可能となる。

【0048】

しかしながら、本発明者らが更なる検討を進めた結果、粉塵や、原料から発生した有機ガスの蒸気、金属粒子等といったヒュームが固体還元炉の内部に存在しており、これら粉塵やヒュームが固体還元炉の天井や炉壁に付着することで、本来はマイクロ波吸収特性の低い固体還元炉内の耐火材内張りが、塊成化物原料と同等のマイクロ波吸収特性を有してしまうことが明らかとなった。

【0049】

従って、固体還元炉の自由空間にマイクロ波を拡散放射させた場合には、加熱対象外である固体還元炉の天井や炉壁にもマイクロ波が吸収されてしまい、塊成化物の加熱に使用されるマイクロ波のエネルギー効率が低下してしまうことが明らかとなった。

【0050】

また、固体還元炉の炉内に存在する粉塵や、原料から発生した有機ガスの蒸気、金属粒子等といったヒュームが導波管等のマイクロ波導波機構の内部に侵入すると、その内部に存在する高い電界場によりアーク放電が発生する恐れがある。マイクロ波導波機構内で発生するアーク放電は、固体還元炉内へと照射されるマイクロ波エネルギーの低下となるだけでなく、マイクロ波照射装置自体の破損の原因ともなるため、マイクロ波導波機構内でのアーク放電の発生は、避けるべきものである。

【0051】

そのため、固体還元炉においてマイクロ波加熱をバーナー加熱と併用するためには、原料である塊成化物に対してなるべく多くのマイクロ波を吸収させるマイクロ波導波機構が必要となり、また、粉塵やヒューム等が存在する中でマイクロ波を照射するためには、導波機構の耐熱・防塵機構が重要になる。

【0052】

これらの点について、本発明者らが検討した結果、マイクロ波導波機構を塊成化物原料に近接させることで、上記式11の電界強度が高い状態でマイクロ波を塊成化物原料に照射することが有効であることに想到した。このような方法で炉床に敷き詰められた塊成化物原料全てを加熱するためには、複数のマイクロ波導波機構(例えば、導波管等)を用いることが求められる。また、〜1300℃という雰囲気下でマイクロ波導波機構を炉内に設けるためには、マイクロ波導波機構の耐火物による耐熱保護も重要であることに想到した。

【0053】

以上のような観点から本発明者らが鋭意検討を行った結果、以下で説明するような本発明の実施形態に係る固体還元炉に想到した。

【0054】

(使用するマイクロ波について)

続いて、本発明の実施形態に係る固体還元炉に用いられるマイクロ波について、簡単に説明する。

【0055】

マイクロ波は、一般的には、波長1mm〜1m、周波数300MHz〜300GHzの電磁波をいう。しかしながら、本実施形態に係る固体還元炉で着目しているように、マイクロ波を加熱手段として用いる(いわゆるマイクロ波加熱を行う)場合には、マイクロ波とは、いわゆるISM(Industry−Science−Medical)バンドに属する周波数帯域の電磁波を指す。

【0056】

以下で説明する本発明の実施形態では、IMSバンドに属する周波数を有する電磁波であれば特に限定されず、例えば、2.45GHz帯(2.40GHz〜2.50GHz)、5.8GHz帯(5.725GHz〜5.875GHz)、及び、24GHz帯(24.0GHz〜24.25GHz)に属する周波数等を適宜選択することが可能である。しかしながら、マイクロ波の被加熱物内部への浸透はマイクロ波の波長に比例するため、上記ISMバンドのマイクロ波では、2.45GHz帯の浸透深さが一番大きくなり、数少ない導波管の本数で、固体還元炉全幅にわたって塊成化物の加熱を行うことができる。また、2.45GHzは電子レンジやその他のマイクロ波加熱に広く用いられており装置が安価である点や、発振機1台で数十kWまでの大出力の放射が可能である点などから、kWクラスの大出力が求められる本発明の設備コストとしても、他の2種の周波数の装置よりも安価に導入することができる。このため、本発明に用いるISMバンドのマイクロ波装置としては、2.45GHzのマイクロ波を発振可能なものが好ましい。

【0057】

(マイクロ波乾燥装置の構成について)

次に、図3を参照しながら、本発明の実施形態に係るマイクロ波照射装置の構成について、詳細に説明する。図3は、本発明の実施形態に係るマイクロ波照射装置の構成を説明するための説明図である。

【0058】

本発明の実施形態に係るマイクロ波照射装置100は、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉に対して利用されるものである。

【0059】

本発明の実施形態に係るマイクロ波照射装置100は、図3に示したように、マイクロ波発振機101と、サーキュレータ103と、自動整合器107と、マイクロ波照射部材109と、を主に備え、これらの機器が導波管111により接続されている。なお、図3では、マイクロ波照射部材109や導波管111等といった各部材を支持する支持機構は、図示していない。

【0060】

マイクロ波発振機101は、例えばISMバンドに属する周波数を有するマイクロ波を発振する機器である。このマイクロ波発振機101は、kWクラスの出力を有するマイクロ波を発振可能な機器であることが好ましい。このマイクロ波発振機101により、例えば2.45GHz帯に属する周波数のマイクロ波が、後述するサーキュレータ103へと出力されることとなる。このマイクロ波発振機101は、公知のものを適宜選択して使用することが可能である。

【0061】

サーキュレータ103は、例えば磁石を利用したマイクロ波の進行制御を行うことで、サーキュレータ103に入力されるマイクロ波を、マイクロ波発振機101から出力された入射波と、後述する自動整合器107側から戻ってきた反射波とに分離する。サーキュレータ103は、分離した入射マイクロ波を後述する自動整合器107側へと導波するとともに、反射マイクロ波を、アイソレータ105の側へと導波する。これにより、反射マイクロ波は、アイソレータ105内に設けられたダミー負荷(例えば、水など)に吸収され、マイクロ波発振機101側に戻らないようにすることができる。このようなサーキュレータ103を設けることにより、本発明の実施形態に係るマイクロ波照射装置100では、安定したマイクロ波の出力を行うことができる。このサーキュレータ103は、公知のものを適宜選択して使用することが可能である。

【0062】

自動整合器107は、入射側のインピーダンスと、負荷側(すなわち、塊成化物からなる原料層側)のインピーダンスとの整合を取ることで負荷側からの反射波を低減し、反射波をほぼゼロとする機器である。この自動整合器107は、反射電界の位相及び強度を測定し、インピーダンス整合を自動で行うことで、上記のような反射波の低減を実現する。自動整合器107を設けて負荷側のインピーダンスにあわせた自動整合処理を実現することで、後述するマイクロ波照射部材109から、マイクロ波エネルギーを、安定して効率良く塊成化物に照射することが可能となる。

【0063】

マイクロ波照射部材109は、バーナーによる輻射熱を利用した固体還元炉6に装入された塊成化物に対してマイクロ波を照射する部材である。このマイクロ波照射部材109には、マイクロ波照射部材109の先端(固体還元炉6内に設けられた開口部)から炉内に存在する粉塵やヒュームが逆流してこないように、ドライエアあるいは窒素、アルゴン等の不活性ガスが、所定の流量・流速となるように供給される。この場合、マイクロ波照射部材109内に供給されるドライエアや不活性ガスは、固体還元炉6の内部の温度低下を防止するために、加熱されたガスとすることが好ましい。また、マイクロ波照射部材109と自動整合器107とを連結する導波管111には、炉内に存在する粉塵やヒュームが自動整合器107に流入しないように、防塵ガラスが設けられる。

【0064】

このようなマイクロ波照射部材109としては、公知のあらゆるものを利用することが可能であるが、以下では、マイクロ波照射部材109として断面矩形状の導波管を用いる場合を例に挙げて、説明を行うものとする。

【0065】

導波管111は、マイクロ波を導波して所望の箇所へと導く管である。この導波管111の形状については、マイクロ波の導波特性等を考慮して適宜決定すればよく、導波管111自体についても、使用するマイクロ波の周波数や出力強度等に応じて、公知のものを適宜選択することができる。

【0066】

(第1の実施形態)

<固体還元炉の構成について>

以下では、図4〜図13を参照しながら、本発明の第1の実施形態に係る固体還元炉の構成について、詳細に説明する。図4〜図7、図9〜図11は、本実施形態に係る固体還元炉について示した説明図である。図8は、マイクロ波照射口から照射されるマイクロ波の電界強度について示した説明図である。図12及び図13は、本実施形態に係る導波管の冷却機構を説明するための説明図である。

【0067】

本実施形態に係る固体還元炉6は、図2に示した回転炉床炉21のようなバーナー及び炉壁からの輻射熱による加熱を利用した固体還元炉に対して、炉床の進行方向(すなわち、塊成化物の進行方向)に沿って1又は複数のマイクロ波照射部材(導波管)109が挿入されたものである。以下では、マイクロ波照射部材である導波管109が、固体還元炉6の天井から挿入された場合について詳細に説明するが、導波管109は、固体還元炉6の側壁から炉内に向けて挿入されていてもよく、固体還元炉6の天井及び側壁の双方から挿入されていてもよい。

【0068】

ここで、先だって説明したように、固体還元炉6の内部には、塊成化物原料に起因する粉化粉塵や、金属粒子や有機ガス蒸気(ヒューム)が存在しているため、これらの粉塵やヒュームが導波管109の内部に侵入すると、アーク放電が発生する可能性が高くなる。このような粉塵やヒューム等(以下、粉塵等ともいう。)の導波管内部への侵入を防止するために、導波管109の先端部(炉内に設けられた端部)に防塵板としてAl2O3、ガラス、ガラスファイバ等の耐火セラミックスを貼り付けて、導波管の先端を閉塞することが考えられる。しかしながら、このように先端部が閉塞された導波管を長期間使用すると、炉内の粉塵等が防塵板表面に付着してしまう。一方で、導波管の先端部はマイクロ波の電界強度が強い状態であるため、粉塵等の汚れが付着した防塵板表面でマイクロ波の吸収が発生し、防塵板が加熱により溶損してしまう可能性がある。

【0069】

そこで、本実施形態に係る固体還元炉6では、防塵板への炉内粉塵等の付着・積層によるマイクロ波吸収発生を抑制するために、導波管109の先端に上記のような防塵板は敷設せず、導波管109の先端は、開口端としている。更に、導波管の開口端から粉塵等の侵入を防止するために、導波管109の内部には、先述のように、ドライエア又は窒素、アルゴン等の不活性ガスを防塵ガスとして流し、導波管先端から適度なガス流が炉内に向けて噴射されるようにしている。

【0070】

また、図4では、炉床進行方向に沿って6つの導波管109が挿入されている場合を図示しているが、炉床進行方向に沿って挿入される導波管109の列数は図4に示した例に限定されるわけではなく、任意の数に設定することができる。また、図2に示したような複数のゾーンからなる固体還元炉のどのゾーンに導波管109を設置するかについても、特に限定されるわけではなく、任意のゾーンに設置することが可能である。

【0071】

図5及び図6は、固体還元炉6に挿入されたある導波管109の開口端付近を拡大して示した図である。

本実施形態に係る導波管109では、図5に示したように、導波管109の外周に冷却機構151が設けられており、冷却機構151の外周に断熱性の耐火材(断熱耐火材)153が設けられている。

【0072】

本実施形態に係る導波管109は、マイクロ波を導波することが可能なものであれば、任意の金属を用いて形成することが可能であるが、導波管109に用いることが可能な金属は、約350℃超過の高温環境では強度が低下する可能性がある。そのため、本実施形態に係る固体還元炉6では、冷却機構151により導波管109を冷却(水冷)して、導波管109の温度が約350℃以下となるようにする。このような冷却機構151の例としては、冷却水を通水させるための水冷配管を挙げることができる。なお、この冷却機構151については、以下で改めて詳細に説明する。

【0073】

導波管109及び冷却機構151の周囲には、所定の断熱耐火材153が配設されている。この断熱耐火材153は、固体還元炉6の炉内温度を導波管109及び冷却機構151に伝導することや、導波管109及び冷却機構151が炉内の腐食雰囲気により腐食することを防止するとともに、冷却機構151により、固体還元炉6の内部温度が低下しないようにするものである。

【0074】

固体還元炉6の炉内では、図5及び図6に示したように、炉床上に装入された塊成化物が炉床の移動に伴って炉内を移動していくとともに、炉床進行方向とは逆方向にガス流れが生じている。そのため、この炉内のガス流れに乗って粉塵等が導波管109の開口端から導波管内部へと侵入することを防止するために、図5及び図6に示したように、導波管109の開口端を含む底面を、炉床進行方向に沿って下降するように傾斜している傾斜面としてもよい。

【0075】

また、本実施形態に係る固体還元炉6では、図5に示したように、導波管109の炉床進行方向下流側に防風部材155を設置して、導波管109や、導波管109の最外周に位置する断熱耐火材153に対して、炉内のガス流れが直接当たらないようにしてもよい。この防風部材155としては、固体還元炉6の内部で使用することが可能な耐火材等により形成された防風板や防風壁を挙げることができる。また、防風部材155の下端の位置を、導波管109の下端の位置よりも更に炉床側へと下げることによって、炉内のガス流れに乗って粉塵等が導波管109の開口端から導波管内部へと侵入することを防止することが可能となる。

【0076】

なお、例えば図6に示したように、炉床進行方向下流側に設けられる断熱耐火材153の長さを導波管109の長さよりも長く設定し、下流側の断熱耐火材153の下端の位置を、導波管109の下端の位置よりも更に炉床側へと下げることによって、図5に示したような防風部材155を設ける場合と同様の効果を奏することが可能となる。

【0077】

ここで、図5に示したような導波管109と防風部材155との離隔距離dや、図5及び図6に示した防風部材155又は断熱耐火材153の下げ量Lや、傾斜面の傾斜角θ等といった値は、固体還元炉6の大きさや操業条件等に応じて変化するものであり、特に限定されるわけではない。これらの値は、各種の事前実験やシミュレーション等を実施して、導波管内への粉塵等の侵入がマイクロ波の照射に支障の無い値(すなわち、アーク放電等が生じないような値)に設定すればよい。

【0078】

また、本実施形態に係る固体還元炉6では、例えば図7に示したように、固体還元炉6の炉幅方向に沿って、複数の導波管109が配設されていてもよい。固体還元炉6の炉幅方向に沿って複数の導波管109を配設することで、炉幅方向全体にわたって塊成化物を均一に加熱することが可能となる。なお、炉幅方向に沿って複数の導波管109を配設する場合には、複数の導波管109を炉幅方向に沿って等間隔に配設することが好ましい。炉幅方向に沿って複数の導波管109を等間隔に配設することで、炉幅方向全体にわたって塊成化物を更に均一に加熱することが可能となる。

【0079】

各導波管109の開口部から放射されるマイクロ波の電界強度は、図7下段に示したように、所定の広がりを持って分布している。ここで、上記式11からも明らかなように、塊成化物原料に吸収されるマイクロ波の量は、電界強度Eの2乗に比例する。従って、塊成化物原料をなるべく炉幅方向に均一に加熱するのであれば、各導波管109から放射されるマイクロ波の電界強度分布E2の和の炉幅方向の変動が、2倍を超えない程度とすることが好ましい。

【0080】

ここで、各導波管109から放射されるマイクロ波の電界強度分布E2の和を考えるにあたっては、図8に示したような正規化された電界強度分布を考える。図8に示したグラフ図は、塊成化物表面での電界強度の2乗の和の分布を示したものであり、縦軸は、正規化された電界強度の2乗の和に対応し、横軸は、炉幅方向位置を表している。実効的には、着目する導波管109から2つ離れた場所に位置する導波管109からの電界強度の影響はさほど大きくないため、着目する導波管109と、この導波管109に隣接する導波管109との和を考慮すればよい。このようにして電界強度E2の和を考えると、各導波管109から放射されるマイクロ波の電界強度E2の和は、図8に実線で示したような分布となる。

【0081】

炉幅方向に沿って、電界強度E2の和の変動が2倍を超えない(換言すれば、電界強度E2の変動が±25%以下)であるためには、隣り合う導波管109の中間位置(図8における位置a)の電界強度(時間平均強度)が、導波管109の直下(図8における位置b)の電界強度の50%以上であればよい。このような条件が満たされることで、例えば図8に示したように、電界強度E2の和の分布は、強度0.75の位置を中心として、±25%以下の範囲に電界強度が存在することとなる。この条件を満足するように、炉幅方向に隣り合う導波管109の離隔距離を決定することで、炉幅方向の全体にわたって塊成化物を均等に均一に加熱することが可能となる。

【0082】

なお、炉幅方向に隣り合う導波管109の離隔距離は、実際の固体還元炉6の寸法や、導波管109の寸法等に応じて、事前の実験により決定することができる。また、炉幅方向に隣り合う導波管109の離隔距離は、実際の固体還元炉6の寸法や、導波管109の寸法等を利用して、離隔距離をパラメータとして変化させながら、上記非特許文献1に示したような公知の有限要素法に基づく電界強度シミュレーションを行うことで、決定することができる。すなわち、隣り合う導波管109の離隔距離を変えながら、以下の式12で表されるヘルムホルツ方程式を有限要素法により解析し、上記のような条件を満足する離隔距離を決定すればよい。

【0083】

【数2】

【0084】

また、炉天井から挿入される導波管109の挿入深さ(図4や図7における長さh)は、上記式12を用いた有限要素法に基づく電界強度シミュレーションを利用して、例えば側壁方向に回り込むマイクロ波の強度が少なくなるような(換言すれば、側壁に吸収されるマイクロ波エネルギーが少なくなるような)値を決定すればよい。また、上記挿入深さは、固体還元炉6の内部に設けられた仕切り壁35の高さに応じて決定してもよく、この場合には、導波管109の挿入深さは、最大でも仕切り壁35の高さと同じ程度となるように設定することができる。

【0085】

なお、固体還元炉6の幅方向に設けられる導波管109の個数は、図7に示した例では5個となっているが、固体還元炉6の幅方向に設けられる導波管109の個数は、上記の例に限定されるわけではない。固体還元炉6の幅方向に設けられる導波管109の個数は、固体還元炉や導波管のサイズや、上記離隔距離等に応じて、適宜決定すればよい。

【0086】

また、本実施形態に係る固体還元炉6では、上記のような冷却機構151及び断熱耐火材153を備えた導波管109を、固体還元炉の炉床進行方向及び炉幅方向の双方に沿って配設してもよい。この場合、冷却機構151及び断熱耐火材153を備えた複数の導波管109を、炉床進行方向及び炉幅方向に沿って格子状に配設してもよいし、図9に示したように、千鳥配置となるように配設してもよい。導波管109を格子状に配置したり千鳥配置したりすることで、固体還元炉6の内部を移動する塊成化物を更に均一に加熱することが可能となる。

【0087】

ここで、断面矩形状の導波管では、矩形状の断面を考えた場合に、長辺に対応する面と短辺に対応する面の2種類の面を考えることができる。ここで、長辺に対応する面は、E面(電界面)と呼ばれており、短辺に対応する面は、H面(磁界面)と呼ばれている。断面矩形状の方形導波管から放射されたマイクロ波は、E面の法線方向に広がり易いという性質を有している。

【0088】

図9に示した例では、複数の導波管109では、各導波管109のE面は炉幅方向に対して平行となるように配設され、各導波管109のH面は炉床進行方向に対して平行となるように配設されている。しかしながら、本実施形態に係る固体還元炉6では、隣り合う導波管109のE面が互いに対向するように導波管109を配設してもよい。また、本実施形態に係る固体還元炉6では、図10に示したように、炉幅方向に沿って互いに隣り合う導波管109の向きが直交するように(換言すれば、隣り合う一方の導波管109のE面と、もう一方の導波管109のH面と、が対向するように)、導波管109を配設してもよい。図10に示したように、E面とH面とを交互に配置することで、各導波管109から放射されるマイクロ波における干渉発生を抑制することができる。各導波管109から放射されるマイクロ波に干渉が発生した場合、干渉によって電界強度が高くなる部分と低くなる部分とが発生するため、加熱ムラが大きく発生する可能性が高くなる。従って、図10に示したように導波管109を配置して干渉の発生を抑制することにより、加熱ムラの発生を抑制することが可能となる。

【0089】

なお、図10に示したように、導波管109の向きが直交するように導波管109を配置する場合であっても、図8と同様にして各導波管109から放射される電界強度Eの分布を考慮し、電界強度Eの2乗の和の炉幅方向の変動が2倍を超えないように、炉幅方向に沿った導波管109の間隔を決定することができる。

【0090】

また、炉内のガス流れの状態を複雑化させることなく、炉幅方向にわたって均一な加熱を行うために、例えば図11に示したように、導波管109を原料の進行方向にほぼ一列に沿って配置してガスの通路を確保しつつ、導波管109の開口部を様々な方向に向けて設置してもよい。すなわち、図11に例示したように、導波管109の開口端が炉床進行方向の上流に向いているもの、導波管109の開口端が炉床進行方向の上流に対して右側に向いているもの、及び、導波管109の開口端が炉床進行方向の上流に対して左側に向いているもの、を固体還元炉6内に設置してもよい。導波管109の開口端の向きが図11に示したように様々な方向に向いていることで、開口端から照射されるマイクロ波も、図中に矢印で示したように様々な方向に向かって照射されることとなる。その結果、塊成化物を炉幅方向にわたって更に均一に加熱することが可能となる。

【0091】

なお、開口端が炉床進行方向を向いているもの、開口端が右側に向いているもの、開口端が左側に向いているもの、をどのように設置するかは、適宜設定することが可能であるが、例えば図11に例示したように、炉床進行方向に沿って隣り合う導波管109の開口端の向きは、互いに異なっていることが好ましい。

【0092】

続いて、図12及び図13を参照しながら、本実施形態に係る導波管109に設けられる冷却機構151について、簡単に説明する。

【0093】

図12は、導波管109のうちの1本を、冷却配管151と共に導波管周方向に展開した場合の展開図である。

本実施形態に係る冷却機構(例えば水冷配管)151は、図12に示したように、例えば、導波管の高さ方向に沿って導波管109の外周にジグザグに配設されていてもよく、導波管の周方向に沿ってラセン状に巻き付けられていてもよい。

【0094】

水冷配管等の冷却機構151の外周には、図9等に示したように断熱耐火材153が設けられる。このような断熱耐火材153を設けることで、冷却機構151を炉内雰囲気から遮断するとともに、冷却機構151によって炉内温度が低下することを防止する。

【0095】

本実施形態では、冷却機構151を備えた導波管109に対して、冷却機構151の外周に更に断熱耐火材153を敷設する作業が行われることとなるが、このような断熱耐火材153の敷設方法については、公知の方法を適宜利用することが可能である。このような断熱耐火材153の敷設方法として、例えば図13に示した方法を用いることが可能である。

【0096】

すなわち、冷却機構(例えば水冷配管)151の外周に、まず、公知の断熱シートを配設したうえで、断熱シートの更に外周に、公知の背面断熱材を配設する。その上で、各種のステンレス(例えば、SUS310、SUS304等)を用いたスタッドをアンカーとして断熱シート及び背面断熱材に差し込んで敷設する。このようなスタッドとしては、図13に示したようなYスタッドを用いてもよいし、Vスタッドを用いてもよい。その上で、スタッドの敷設された背面断熱材状に、断熱性を有する耐火材を敷設する。固体還元炉6の内部は還元雰囲気となっているため、用いる耐火材は、アルカリ腐食性に優れた不定形耐火物を用いることが好ましい。このような不定形耐火物としては、例えば、CA6と呼ばれるCaO・6Al2O3等を用いることができる。

【0097】

以上、図12及び図13を参照しながら、本実施形態に係る導波管109に設けられる冷却機構について、簡単に説明した。

【0098】

以上説明したように、本実施形態に係る固体還元炉6では、塊成化物を加熱するためのマイクロ波を導波するものであり、固体還元炉の内部に位置する端部が開口端となっている1又は複数の導波管109が、固体還元炉の内部に挿入されており、各導波管109の外周には、導波管を水冷する冷却機構151が設けられており、冷却機構151の外周には、断熱耐火材153が配設されている。また、導波管109の開口端からは、マイクロ波が照射されるとともに、エア又は不活性ガスからなる防塵ガスが放出されている。この開口端から塊成化物に向けてマイクロ波が照射されることにより、塊成化物の近傍からマイクロ波を照射することが可能となり、アーク放電の発生を抑制しながら塊成化物に対して効率良くマイクロ波を照射することができる。その結果、固体還元炉における加熱効率を更に向上させることが可能となる。

【0099】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【0100】

例えば、鉄鉱石や製鉄ダスト等の酸化鉄粉と、炭材等の還元材とを混合した塊成化物を加熱して、固体状金属鉄を得る固体還元の機能のみを有する固体還元炉のみならず、固体還元の機能と、金属鉄とスラグの分離の機能と、を併せ持つ炉についても、本発明の技術的範囲に属するものである。

【符号の説明】

【0101】

6 固体還元炉

100 マイクロ波照射装置

101 マイクロ波発振機

103 サーキュレータ

105 アイソレータ

107 自動整合器

109 マイクロ波照射部材(導波管)

151 冷却機構

153 断熱耐火材

【技術分野】

【0001】

本発明は、固体還元炉に関する。

【背景技術】

【0002】

電気炉による鋼材の製造が盛んになるにつれ、その主原料であるスクラップの需要は逼迫し、電気炉での高級鋼製造に対する要請から還元鉄の需要が増大しつつある。

【0003】

還元鉄を製造するプロセスの一つとして、粉状の鉄鉱石と、粉状の石炭やコークス等の炭材とを混合して、例えばペレットやブリケットのような塊成化物とし、この塊成化物を回転炉床炉に装入して高温に加熱することで、鉄鉱石中の酸化鉄を還元して固体状金属鉄を得る方法がある(例えば、以下の特許文献1〜4を参照。)。

【0004】

上述のような方法において、回転炉床の加熱には一般的にバーナーが用いられ、還元鉄の原料である塊成化物は、バーナー及び回転炉床炉の炉壁からの輻射熱によって、外部から伝熱的に加熱される。そのため、炉床上で原料が重なった部位では、裏面側の加熱が不足することとなって、塊成化物全体として不均一な還元となり、平均還元率が低下することとなる。

【0005】

ここで、鉄酸化物と炭素質物質からなる原料の還元反応等に必要な熱は、まず、炉床上部に位置する空間部でのバーナー燃焼による輻射加熱によって原料層上面に供給された後、原料層内の伝導伝熱によって原料層の下部へと供給されることとなる。従って、生産性を増大させるために原料層の厚みを厚くすると、原料層の下部への伝熱が遅れることとなって層下部の還元速度が低下し、滞留時間が長くなるにもかかわらず、生産性が低下する結果となる。

【0006】

また、近年では、塊成化物の加熱を、バーナーではなく、マイクロ波の照射により行う技術も提案されるようになってきている(以下の特許文献5を参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−248359号公報

【特許文献2】特開平11−310382号公報

【特許文献3】特開2004−315852号公報

【特許文献4】特開2011−112340号公報

【特許文献5】特開2008−214715号公報

【非特許文献】

【0008】

【非特許文献1】村瀬陽一、高島宏、中野英樹、越地耕二、周英明、窪田哲男、「電子レンジキャビティ内における電磁界分布」、信学技報、社団法人 電子情報通信学会、1996年2月、MW95−201、67−72ページ

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献5に記載の方法では、同文献に記載されているように、照射すべきマイクロ波の電力量は、塊成塊1トンあたり100〜200kWhとする必要がある。しかしながら、マイクロ波発振装置の出力は、一般的に100kW/台程度が工業的に使用可能な上限であって、マイクロ波単独で、1日に数十トンもの大量の生産量を要求される塊成化物の加熱・還元処理を行うことは、極めて困難である。

【0010】

そのため、本発明者らは、操業コストの増加を抑制しながら、塊成化物の加熱ムラの発生を更に抑制可能な方法について鋭意検討を行った結果、バーナーによる加熱とマイクロ波による加熱とを併用することに想到した。

【0011】

本発明者らは、バーナーによる加熱とマイクロ波による加熱とを併用するために鋭意検討を行った結果、固体還元炉に装入される塊成化物の主たる原料は、マイクロ波を効率良く吸収可能であることが明らかとなった。しかしながら、更なる検討を進めた結果、以下で説明するように、固体還元炉の内部環境に起因して、固体還元炉の自由空間にマイクロ波を拡散放射させた場合には加熱対象外である固体還元炉の天井や側壁部にもマイクロ波が吸収されてしまい、塊成化物の加熱に使用されるマイクロ波のエネルギー効率が低下してしまうことが明らかとなった。

【0012】

以上のような理由から、本発明者らは、固体還元炉においてマイクロ波による加熱をバーナーによる加熱と併用する場合には、固体還元炉へのマイクロ波の照射方法が重要であることに想到した。

【0013】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、固体還元炉の内部に対してマイクロ波を効率良く照射することが可能な、固体還元炉を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明のある観点によれば、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、前記固体還元炉の内部に挿入された、前記塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、それぞれの前記導波管の外周に設けられ、前記導波管を水冷する冷却機構と、前記冷却機構の外周に設けられる断熱耐火材と、を備え、前記導波管の前記固体還元炉の内部に位置する端部は、開口端となっており、前記導波管の前記開口端からエア又は不活性ガスが放出される固体還元炉が提供される。

【0015】

前記導波管の前記開口端を含む底面は、前記塊成化物の進行方向に向かって下降するように傾斜している傾斜面であってもよい。

【0016】

前記固体還元炉の内部には、前記導波管の前記塊成化物の進行方向下流側に、前記固体還元炉の内部を流れる炉内ガス流が前記導波管に当たることを防止する防風部材が設けられていてもよい。

【0017】

前記塊成化物の進行方向下流側に設けられた前記断熱耐火材の下端の位置が、前記導波管の前記開口端を含む底面の位置よりも前記回転炉床炉の炉床側に位置していてもよい。

【0018】

前記固体還元炉の内部には、前記塊成化物の進行方向に複数の導波管が挿入されており、前記導波管として、前記開口端が前記塊成化物の進行の上流方向に向いているもの、前記開口端が前記塊成化物の進行の上流方向に対して右側に向いているもの、及び、前記開口端が前記塊成化物の進行の上流方向に対して左側に向いているもの、がそれぞれ設けられてもよい。

【0019】

前記塊成化物の進行方向に隣り合う前記導波管の前記開口端の向きは、互いに異なっていてもよい。

【0020】

前記固体還元炉では、当該固体還元炉の炉幅方向に隣り合う一方の前記導波管のE面と、もう一方の前記導波管のH面と、が対向するように、前記炉幅方向に沿って複数の前記導波管が配設されてもよい。

【0021】

前記固体還元炉の炉幅方向に沿って配設された前記導波管の1組が、更に前記塊成化物の進行方向に沿って複数組配設されており、互いに隣り合う2組の前記導波管の配置は、千鳥配置となっていてもよい。

【発明の効果】

【0022】

以上説明したように本発明によれば、炉内に配置される端部が開口端となった導波管を固体還元炉の内部に挿入し、導波管からエア又は不活性ガスを放出することにより、固体還元炉の内部に対してマイクロ波を効率良く照射することが可能となる。

【図面の簡単な説明】

【0023】

【図1】一般的な還元鉄の製造方法の流れについて示した説明図である。

【図2】固体還元炉の一例である回転炉床炉を説明するための説明図である。

【図3】本発明の第1の実施形態に係るマイクロ波照射装置の構成を示した説明図である。

【図4】同実施形態に係る固体還元炉について示した説明図である。

【図5】同実施形態に係る固体還元炉について示した説明図である。

【図6】同実施形態に係る固体還元炉について示した説明図である。

【図7】同実施形態に係る固体還元炉について示した説明図である。

【図8】マイクロ波照射口から照射されるマイクロ波の電界強度について示した説明図である。

【図9】同実施形態に係る固体還元炉について示した説明図である。

【図10】同実施形態に係る固体還元炉について示した説明図である。

【図11】同実施形態に係る固体還元炉について示した説明図である。

【図12】同実施形態に係る導波管の冷却機構を説明するための説明図である。

【図13】同実施形態に係る導波管の冷却機構を説明するための説明図である。

【発明を実施するための形態】

【0024】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0025】

(還元鉄の製造工程について)

本発明の実施形態に係る固体還元炉及び固体還元炉について説明するに先立ち、まず、図1を参照しながら、一般的な還元鉄の製造工程について、詳細に説明する。図1は、一般的な還元鉄の製造工程を説明するための説明図である。

【0026】

まず、製鉄ダスト(酸化鉄粉)及び鉄鉱石、粉鉱石などの酸化鉄原料と、石炭、コークス、微粒カーボン等の還元材とは、予めホッパー1等に格納されている。酸化鉄原料及び還元材は、予め設定された配合比となるように配合されて、粉砕機2に装入される。

【0027】

ボールミル等の振動ミルに代表される粉砕機2は、装入された酸化鉄原料及び還元材を、混合しながら所定の粒径まで粉砕する。粉砕後の酸化鉄原料及び還元材の粒径は、還元鉄の製造に用いられる回転炉床炉、流動床炉、シャフト炉等の固体還元炉に適した値とすることができる。粉砕後の酸化鉄原料及び還元材からなる混合物は、混練機3に運搬される。

【0028】

混練機3は、粉砕機2により所定の粒径に粉砕された混合物を混練する。また、混練機3は、混合物の混練に際して、還元鉄の製造に用いる固体還元炉に適した水分量となるまで混合物に加水を行う調湿処理を施してもよい。混練機3の一例として、例えば、ミックスマーラー等を挙げることができる。混練機3によって混練された混合物は、成型機4に搬送される。

【0029】

パンペレタイザー(皿型造粒機)、ダブルロール圧縮機(ブリケット製造機)、押し出し成型機等の成型機4は、酸化鉄原料及び還元材を含む混合物を成型し、例えばペレットのような塊成化物とする。ここで、塊成化物とは、ペレット、ブリケット、押し出し成型して裁断した成型品、粒度調整された塊状物等の粒状物・塊状物をいう。成型機4は、後述する乾燥・加熱還元後、例えば熱間にて溶解炉7に装入する際、炉内上昇ガス流で飛散しない程度の粒径以上の大きさとなるように、上記混合物を塊成化する。生成された塊成化物は、乾燥炉5へと装入される。

【0030】

乾燥炉5は、塊成化物を乾燥して、後述する加熱還元工程に適した水分含有率(換言すれば、還元鉄の製造に用いる固体還元炉ごとに適した水分含有率:例えば、1%以下)となるようにする。所定の水分含有率となった塊成化物は、後述する固体還元炉6へと搬送される。

【0031】

例えば回転炉床炉(Rotary Hearth Furnace:RHF)、流動床炉、シャフト炉等のような固体還元炉6は、装入された塊成化物を、LNGバーナーやCOGバーナー等の加熱雰囲気で加熱および還元し、還元鉄とする。固体還元炉は、塊成化物を例えば1000〜1300℃程度まで加熱して塊成化物の還元処理を行い、還元鉄を製造する。製造された還元鉄は、溶解炉7に搬送される。溶解炉7では、固体還元炉6で製造された還元鉄を溶解し、溶銑を生成する。生成された溶銑は、脱硫/脱炭工程、二次精錬工程、連続鋳造工程、圧延工程等を経て、各種鉄鋼製品へと加工されることとなる。

【0032】

以下では、固体還元炉の一例として回転炉床炉を例にとって、説明を行うものとする。しかしながら、本発明の実施形態に係る固体還元炉が、回転炉床炉に限定されるわけではない。

【0033】

(回転炉床炉について)

続いて、図2を参照しながら、還元鉄の製造方法で用いられる固体還元炉の一例である回転炉床炉について、詳細に説明する。図2は、固体還元炉の一例である回転炉床炉を説明するための説明図である。

【0034】

回転炉床炉21は、例えば図2上段に示したように略円柱状の形状を有しており、例えば回転炉床炉21の上面等に設けられた装入口から塊成化物が装入される。装入された塊成化物は、炉内を周方向に沿って移動しながら加熱・還元されて還元鉄となり、炉内から取り出される。

【0035】

回転炉床炉21を周方向に沿って展開した場合の模式図を、図2下段に示す。

回転炉床炉21の内部には、回転炉床炉21内を周方向に沿って移動可能な回転炉床25が設けられている。装入口27から装入されたブリケットBは、回転炉床25上に展開される。ブリケットBは、熱間レベラー29によって平坦にならされ、炉内を回転炉床25の移動に伴って移動していく。ブリケットBは、移動の過程で、炉壁又は炉上のバーナー31によって生じた高温燃焼ガスの輻射熱により加熱され、ブリケットB中の還元材により酸化鉄原料が還元される。還元された酸化鉄原料である還元鉄は、ディスチャージャー33により回転炉床炉21の内部から払い出されることとなる。

【0036】

回転炉床炉21内を移動するブリケットBは、高温燃焼ガスの輻射熱によりブリケットBの外側から内部に向かって温度が上昇していき、ブリケットの還元反応は、ブリケットの外周から中心部に向かって進行する。この際、ブリケットBの内部では、ブリケット中に含まれる酸化鉄成分(FeOやFe2O3等)がブリケット中に含まれる還元材(炭素C)により還元され、還元鉄(Fe)となっていく。

【0037】

ここで、回転炉床炉21の内部は、図2下段に示したように、仕切り壁(又は、たれ壁)35と呼ばれる、炉の天井から突出形成された壁により、複数のゾーンに区分されていることが多い。回転炉床炉21では、ゾーン毎に、バーナーの熱量や、気体雰囲気や、空気比や、2次空気量等の制御が行われ、還元鉄が製造される。仕切り壁35の高さ(回転炉床炉21の天井位置から仕切り壁35の下端までの高さ)は、回転炉床炉21の大きさ等に応じて適宜設定されるものであるが、例えば、回転炉床炉21の高さに対して2/3程度となるくらいまで、炉天井から突出形成される。従って、仕切り壁35の底面(炉床と対向する底面)と炉床との間の離隔距離は、回転炉床炉21の高さに対して、1/3程度となる。

【0038】

ブリケットの装入口27の近傍に位置する第1のゾーンおよび第1のゾーンに隣接するゾーンである第2のゾーンは、回転炉床炉21に装入されたブリケットBの昇温を主目的とするゾーンである。また、第2のゾーンに連続する第3のゾーン以降は、ブリケットBの還元を主目的とするゾーンである。ここで、第1のゾーンおよび第2のゾーンを総称して、加熱・還元の最初期と称することとし、第3のゾーン以降を還元期と称することとする。

【0039】

バーナー31によって生じた高温燃焼ガスにより、加熱・還元の最初期における塊成化物の温度は、1200℃程度まで昇温し、還元期以降は、1200〜1300℃程度を保持することとなる。

【0040】

(バーナー加熱とマイクロ波加熱との併用について)

本発明者らは、先に説明したように、操業コストの増加を抑制しながら、塊成化物の加熱ムラの発生を更に抑制可能な方法について鋭意検討を行った結果、バーナーによる加熱とマイクロ波による加熱とを併用することに想到した。

【0041】

本発明者らは、バーナーによる加熱とマイクロ波による加熱とを併用するために鋭意検討を行った結果、固体還元炉に装入される塊成化物の主たる原料は、マイクロ波を効率良く吸収可能であることが明らかとなった。以下、この点について、式を参照しながら詳細に説明する。

【0042】

物質に吸収される単位体積あたりのマイクロ波のエネルギーPabsは、以下の式11のように表される。以下の式11を参照するとわかるように、加熱される物質(被加熱物質)に吸収される単位体積あたりのマイクロ波のエネルギーPabsは、被加熱物質の導電率、誘電率及び透磁率に依存していることがわかる。従って、下記式11で表されるPabsは、被加熱物質のマイクロ波の吸収効率に関係する量であるともいえる。

【0043】

【数1】

【0044】

ここで、上記式11において、

σ :被加熱物質の導電率 [S/m]

f :マイクロ波の周波数 [Hz]

ε0:真空中の誘電率 [F/m]

ε”:被加熱物質の比誘電率の虚数部

μ0:真空中の透磁率 [H/m]

μ”:被加熱物質の比透磁率の虚数部

E :マイクロ波により形成される電界強度 [V/m]

H :マイクロ波により形成される磁界強度 [A/m]

π :円周率

である。

【0045】

以下に、塊成化物の原料となる酸化鉄及び炭素材(還元材)と、一般的に使用される耐火炉材とについて、比誘電率の虚数部ε”の値をまとめて示す。

【0046】

比誘電率の虚数部ε”

・代表的な耐火炉材であるアルミナ:0.004〜0.01

・粉状の炭素粉:10〜50

・酸化鉄:0.1〜10

【0047】

上記より明らかなように、塊成化物の原料となる酸化鉄及び炭素材は、乾燥炉等において一般的に使用される耐火炉材に対して比誘電率の虚数部ε”の値が大きく、酸化物及び炭素材(還元材)にマイクロ波のエネルギーをより多く吸収させることが可能である。また、酸化鉄及び炭素粉の値に比べ、代表的な耐火炉材であるアルミナの値は、1000分の1程度の小さな値となっており、耐火炉材は、マイクロ波のエネルギーを多く吸収しないことがわかる。従って、塊成化物が挿入された炉内でマイクロ波を照射した場合、耐火炉材で被覆されている炉壁等へのエネルギー供給は少なく、炉内温度の上昇を抑制したまま原料である塊成化物の温度のみを、効率よく上昇させることが可能となる。

【0048】

しかしながら、本発明者らが更なる検討を進めた結果、粉塵や、原料から発生した有機ガスの蒸気、金属粒子等といったヒュームが固体還元炉の内部に存在しており、これら粉塵やヒュームが固体還元炉の天井や炉壁に付着することで、本来はマイクロ波吸収特性の低い固体還元炉内の耐火材内張りが、塊成化物原料と同等のマイクロ波吸収特性を有してしまうことが明らかとなった。

【0049】

従って、固体還元炉の自由空間にマイクロ波を拡散放射させた場合には、加熱対象外である固体還元炉の天井や炉壁にもマイクロ波が吸収されてしまい、塊成化物の加熱に使用されるマイクロ波のエネルギー効率が低下してしまうことが明らかとなった。

【0050】

また、固体還元炉の炉内に存在する粉塵や、原料から発生した有機ガスの蒸気、金属粒子等といったヒュームが導波管等のマイクロ波導波機構の内部に侵入すると、その内部に存在する高い電界場によりアーク放電が発生する恐れがある。マイクロ波導波機構内で発生するアーク放電は、固体還元炉内へと照射されるマイクロ波エネルギーの低下となるだけでなく、マイクロ波照射装置自体の破損の原因ともなるため、マイクロ波導波機構内でのアーク放電の発生は、避けるべきものである。

【0051】

そのため、固体還元炉においてマイクロ波加熱をバーナー加熱と併用するためには、原料である塊成化物に対してなるべく多くのマイクロ波を吸収させるマイクロ波導波機構が必要となり、また、粉塵やヒューム等が存在する中でマイクロ波を照射するためには、導波機構の耐熱・防塵機構が重要になる。

【0052】

これらの点について、本発明者らが検討した結果、マイクロ波導波機構を塊成化物原料に近接させることで、上記式11の電界強度が高い状態でマイクロ波を塊成化物原料に照射することが有効であることに想到した。このような方法で炉床に敷き詰められた塊成化物原料全てを加熱するためには、複数のマイクロ波導波機構(例えば、導波管等)を用いることが求められる。また、〜1300℃という雰囲気下でマイクロ波導波機構を炉内に設けるためには、マイクロ波導波機構の耐火物による耐熱保護も重要であることに想到した。

【0053】

以上のような観点から本発明者らが鋭意検討を行った結果、以下で説明するような本発明の実施形態に係る固体還元炉に想到した。

【0054】

(使用するマイクロ波について)

続いて、本発明の実施形態に係る固体還元炉に用いられるマイクロ波について、簡単に説明する。

【0055】

マイクロ波は、一般的には、波長1mm〜1m、周波数300MHz〜300GHzの電磁波をいう。しかしながら、本実施形態に係る固体還元炉で着目しているように、マイクロ波を加熱手段として用いる(いわゆるマイクロ波加熱を行う)場合には、マイクロ波とは、いわゆるISM(Industry−Science−Medical)バンドに属する周波数帯域の電磁波を指す。

【0056】

以下で説明する本発明の実施形態では、IMSバンドに属する周波数を有する電磁波であれば特に限定されず、例えば、2.45GHz帯(2.40GHz〜2.50GHz)、5.8GHz帯(5.725GHz〜5.875GHz)、及び、24GHz帯(24.0GHz〜24.25GHz)に属する周波数等を適宜選択することが可能である。しかしながら、マイクロ波の被加熱物内部への浸透はマイクロ波の波長に比例するため、上記ISMバンドのマイクロ波では、2.45GHz帯の浸透深さが一番大きくなり、数少ない導波管の本数で、固体還元炉全幅にわたって塊成化物の加熱を行うことができる。また、2.45GHzは電子レンジやその他のマイクロ波加熱に広く用いられており装置が安価である点や、発振機1台で数十kWまでの大出力の放射が可能である点などから、kWクラスの大出力が求められる本発明の設備コストとしても、他の2種の周波数の装置よりも安価に導入することができる。このため、本発明に用いるISMバンドのマイクロ波装置としては、2.45GHzのマイクロ波を発振可能なものが好ましい。

【0057】

(マイクロ波乾燥装置の構成について)

次に、図3を参照しながら、本発明の実施形態に係るマイクロ波照射装置の構成について、詳細に説明する。図3は、本発明の実施形態に係るマイクロ波照射装置の構成を説明するための説明図である。

【0058】

本発明の実施形態に係るマイクロ波照射装置100は、酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉に対して利用されるものである。

【0059】

本発明の実施形態に係るマイクロ波照射装置100は、図3に示したように、マイクロ波発振機101と、サーキュレータ103と、自動整合器107と、マイクロ波照射部材109と、を主に備え、これらの機器が導波管111により接続されている。なお、図3では、マイクロ波照射部材109や導波管111等といった各部材を支持する支持機構は、図示していない。

【0060】

マイクロ波発振機101は、例えばISMバンドに属する周波数を有するマイクロ波を発振する機器である。このマイクロ波発振機101は、kWクラスの出力を有するマイクロ波を発振可能な機器であることが好ましい。このマイクロ波発振機101により、例えば2.45GHz帯に属する周波数のマイクロ波が、後述するサーキュレータ103へと出力されることとなる。このマイクロ波発振機101は、公知のものを適宜選択して使用することが可能である。

【0061】

サーキュレータ103は、例えば磁石を利用したマイクロ波の進行制御を行うことで、サーキュレータ103に入力されるマイクロ波を、マイクロ波発振機101から出力された入射波と、後述する自動整合器107側から戻ってきた反射波とに分離する。サーキュレータ103は、分離した入射マイクロ波を後述する自動整合器107側へと導波するとともに、反射マイクロ波を、アイソレータ105の側へと導波する。これにより、反射マイクロ波は、アイソレータ105内に設けられたダミー負荷(例えば、水など)に吸収され、マイクロ波発振機101側に戻らないようにすることができる。このようなサーキュレータ103を設けることにより、本発明の実施形態に係るマイクロ波照射装置100では、安定したマイクロ波の出力を行うことができる。このサーキュレータ103は、公知のものを適宜選択して使用することが可能である。

【0062】

自動整合器107は、入射側のインピーダンスと、負荷側(すなわち、塊成化物からなる原料層側)のインピーダンスとの整合を取ることで負荷側からの反射波を低減し、反射波をほぼゼロとする機器である。この自動整合器107は、反射電界の位相及び強度を測定し、インピーダンス整合を自動で行うことで、上記のような反射波の低減を実現する。自動整合器107を設けて負荷側のインピーダンスにあわせた自動整合処理を実現することで、後述するマイクロ波照射部材109から、マイクロ波エネルギーを、安定して効率良く塊成化物に照射することが可能となる。

【0063】

マイクロ波照射部材109は、バーナーによる輻射熱を利用した固体還元炉6に装入された塊成化物に対してマイクロ波を照射する部材である。このマイクロ波照射部材109には、マイクロ波照射部材109の先端(固体還元炉6内に設けられた開口部)から炉内に存在する粉塵やヒュームが逆流してこないように、ドライエアあるいは窒素、アルゴン等の不活性ガスが、所定の流量・流速となるように供給される。この場合、マイクロ波照射部材109内に供給されるドライエアや不活性ガスは、固体還元炉6の内部の温度低下を防止するために、加熱されたガスとすることが好ましい。また、マイクロ波照射部材109と自動整合器107とを連結する導波管111には、炉内に存在する粉塵やヒュームが自動整合器107に流入しないように、防塵ガラスが設けられる。

【0064】

このようなマイクロ波照射部材109としては、公知のあらゆるものを利用することが可能であるが、以下では、マイクロ波照射部材109として断面矩形状の導波管を用いる場合を例に挙げて、説明を行うものとする。

【0065】

導波管111は、マイクロ波を導波して所望の箇所へと導く管である。この導波管111の形状については、マイクロ波の導波特性等を考慮して適宜決定すればよく、導波管111自体についても、使用するマイクロ波の周波数や出力強度等に応じて、公知のものを適宜選択することができる。

【0066】

(第1の実施形態)

<固体還元炉の構成について>

以下では、図4〜図13を参照しながら、本発明の第1の実施形態に係る固体還元炉の構成について、詳細に説明する。図4〜図7、図9〜図11は、本実施形態に係る固体還元炉について示した説明図である。図8は、マイクロ波照射口から照射されるマイクロ波の電界強度について示した説明図である。図12及び図13は、本実施形態に係る導波管の冷却機構を説明するための説明図である。

【0067】

本実施形態に係る固体還元炉6は、図2に示した回転炉床炉21のようなバーナー及び炉壁からの輻射熱による加熱を利用した固体還元炉に対して、炉床の進行方向(すなわち、塊成化物の進行方向)に沿って1又は複数のマイクロ波照射部材(導波管)109が挿入されたものである。以下では、マイクロ波照射部材である導波管109が、固体還元炉6の天井から挿入された場合について詳細に説明するが、導波管109は、固体還元炉6の側壁から炉内に向けて挿入されていてもよく、固体還元炉6の天井及び側壁の双方から挿入されていてもよい。

【0068】

ここで、先だって説明したように、固体還元炉6の内部には、塊成化物原料に起因する粉化粉塵や、金属粒子や有機ガス蒸気(ヒューム)が存在しているため、これらの粉塵やヒュームが導波管109の内部に侵入すると、アーク放電が発生する可能性が高くなる。このような粉塵やヒューム等(以下、粉塵等ともいう。)の導波管内部への侵入を防止するために、導波管109の先端部(炉内に設けられた端部)に防塵板としてAl2O3、ガラス、ガラスファイバ等の耐火セラミックスを貼り付けて、導波管の先端を閉塞することが考えられる。しかしながら、このように先端部が閉塞された導波管を長期間使用すると、炉内の粉塵等が防塵板表面に付着してしまう。一方で、導波管の先端部はマイクロ波の電界強度が強い状態であるため、粉塵等の汚れが付着した防塵板表面でマイクロ波の吸収が発生し、防塵板が加熱により溶損してしまう可能性がある。

【0069】

そこで、本実施形態に係る固体還元炉6では、防塵板への炉内粉塵等の付着・積層によるマイクロ波吸収発生を抑制するために、導波管109の先端に上記のような防塵板は敷設せず、導波管109の先端は、開口端としている。更に、導波管の開口端から粉塵等の侵入を防止するために、導波管109の内部には、先述のように、ドライエア又は窒素、アルゴン等の不活性ガスを防塵ガスとして流し、導波管先端から適度なガス流が炉内に向けて噴射されるようにしている。

【0070】

また、図4では、炉床進行方向に沿って6つの導波管109が挿入されている場合を図示しているが、炉床進行方向に沿って挿入される導波管109の列数は図4に示した例に限定されるわけではなく、任意の数に設定することができる。また、図2に示したような複数のゾーンからなる固体還元炉のどのゾーンに導波管109を設置するかについても、特に限定されるわけではなく、任意のゾーンに設置することが可能である。

【0071】

図5及び図6は、固体還元炉6に挿入されたある導波管109の開口端付近を拡大して示した図である。

本実施形態に係る導波管109では、図5に示したように、導波管109の外周に冷却機構151が設けられており、冷却機構151の外周に断熱性の耐火材(断熱耐火材)153が設けられている。

【0072】

本実施形態に係る導波管109は、マイクロ波を導波することが可能なものであれば、任意の金属を用いて形成することが可能であるが、導波管109に用いることが可能な金属は、約350℃超過の高温環境では強度が低下する可能性がある。そのため、本実施形態に係る固体還元炉6では、冷却機構151により導波管109を冷却(水冷)して、導波管109の温度が約350℃以下となるようにする。このような冷却機構151の例としては、冷却水を通水させるための水冷配管を挙げることができる。なお、この冷却機構151については、以下で改めて詳細に説明する。

【0073】

導波管109及び冷却機構151の周囲には、所定の断熱耐火材153が配設されている。この断熱耐火材153は、固体還元炉6の炉内温度を導波管109及び冷却機構151に伝導することや、導波管109及び冷却機構151が炉内の腐食雰囲気により腐食することを防止するとともに、冷却機構151により、固体還元炉6の内部温度が低下しないようにするものである。

【0074】

固体還元炉6の炉内では、図5及び図6に示したように、炉床上に装入された塊成化物が炉床の移動に伴って炉内を移動していくとともに、炉床進行方向とは逆方向にガス流れが生じている。そのため、この炉内のガス流れに乗って粉塵等が導波管109の開口端から導波管内部へと侵入することを防止するために、図5及び図6に示したように、導波管109の開口端を含む底面を、炉床進行方向に沿って下降するように傾斜している傾斜面としてもよい。

【0075】

また、本実施形態に係る固体還元炉6では、図5に示したように、導波管109の炉床進行方向下流側に防風部材155を設置して、導波管109や、導波管109の最外周に位置する断熱耐火材153に対して、炉内のガス流れが直接当たらないようにしてもよい。この防風部材155としては、固体還元炉6の内部で使用することが可能な耐火材等により形成された防風板や防風壁を挙げることができる。また、防風部材155の下端の位置を、導波管109の下端の位置よりも更に炉床側へと下げることによって、炉内のガス流れに乗って粉塵等が導波管109の開口端から導波管内部へと侵入することを防止することが可能となる。

【0076】

なお、例えば図6に示したように、炉床進行方向下流側に設けられる断熱耐火材153の長さを導波管109の長さよりも長く設定し、下流側の断熱耐火材153の下端の位置を、導波管109の下端の位置よりも更に炉床側へと下げることによって、図5に示したような防風部材155を設ける場合と同様の効果を奏することが可能となる。

【0077】

ここで、図5に示したような導波管109と防風部材155との離隔距離dや、図5及び図6に示した防風部材155又は断熱耐火材153の下げ量Lや、傾斜面の傾斜角θ等といった値は、固体還元炉6の大きさや操業条件等に応じて変化するものであり、特に限定されるわけではない。これらの値は、各種の事前実験やシミュレーション等を実施して、導波管内への粉塵等の侵入がマイクロ波の照射に支障の無い値(すなわち、アーク放電等が生じないような値)に設定すればよい。

【0078】

また、本実施形態に係る固体還元炉6では、例えば図7に示したように、固体還元炉6の炉幅方向に沿って、複数の導波管109が配設されていてもよい。固体還元炉6の炉幅方向に沿って複数の導波管109を配設することで、炉幅方向全体にわたって塊成化物を均一に加熱することが可能となる。なお、炉幅方向に沿って複数の導波管109を配設する場合には、複数の導波管109を炉幅方向に沿って等間隔に配設することが好ましい。炉幅方向に沿って複数の導波管109を等間隔に配設することで、炉幅方向全体にわたって塊成化物を更に均一に加熱することが可能となる。

【0079】

各導波管109の開口部から放射されるマイクロ波の電界強度は、図7下段に示したように、所定の広がりを持って分布している。ここで、上記式11からも明らかなように、塊成化物原料に吸収されるマイクロ波の量は、電界強度Eの2乗に比例する。従って、塊成化物原料をなるべく炉幅方向に均一に加熱するのであれば、各導波管109から放射されるマイクロ波の電界強度分布E2の和の炉幅方向の変動が、2倍を超えない程度とすることが好ましい。

【0080】

ここで、各導波管109から放射されるマイクロ波の電界強度分布E2の和を考えるにあたっては、図8に示したような正規化された電界強度分布を考える。図8に示したグラフ図は、塊成化物表面での電界強度の2乗の和の分布を示したものであり、縦軸は、正規化された電界強度の2乗の和に対応し、横軸は、炉幅方向位置を表している。実効的には、着目する導波管109から2つ離れた場所に位置する導波管109からの電界強度の影響はさほど大きくないため、着目する導波管109と、この導波管109に隣接する導波管109との和を考慮すればよい。このようにして電界強度E2の和を考えると、各導波管109から放射されるマイクロ波の電界強度E2の和は、図8に実線で示したような分布となる。

【0081】

炉幅方向に沿って、電界強度E2の和の変動が2倍を超えない(換言すれば、電界強度E2の変動が±25%以下)であるためには、隣り合う導波管109の中間位置(図8における位置a)の電界強度(時間平均強度)が、導波管109の直下(図8における位置b)の電界強度の50%以上であればよい。このような条件が満たされることで、例えば図8に示したように、電界強度E2の和の分布は、強度0.75の位置を中心として、±25%以下の範囲に電界強度が存在することとなる。この条件を満足するように、炉幅方向に隣り合う導波管109の離隔距離を決定することで、炉幅方向の全体にわたって塊成化物を均等に均一に加熱することが可能となる。

【0082】

なお、炉幅方向に隣り合う導波管109の離隔距離は、実際の固体還元炉6の寸法や、導波管109の寸法等に応じて、事前の実験により決定することができる。また、炉幅方向に隣り合う導波管109の離隔距離は、実際の固体還元炉6の寸法や、導波管109の寸法等を利用して、離隔距離をパラメータとして変化させながら、上記非特許文献1に示したような公知の有限要素法に基づく電界強度シミュレーションを行うことで、決定することができる。すなわち、隣り合う導波管109の離隔距離を変えながら、以下の式12で表されるヘルムホルツ方程式を有限要素法により解析し、上記のような条件を満足する離隔距離を決定すればよい。

【0083】

【数2】

【0084】

また、炉天井から挿入される導波管109の挿入深さ(図4や図7における長さh)は、上記式12を用いた有限要素法に基づく電界強度シミュレーションを利用して、例えば側壁方向に回り込むマイクロ波の強度が少なくなるような(換言すれば、側壁に吸収されるマイクロ波エネルギーが少なくなるような)値を決定すればよい。また、上記挿入深さは、固体還元炉6の内部に設けられた仕切り壁35の高さに応じて決定してもよく、この場合には、導波管109の挿入深さは、最大でも仕切り壁35の高さと同じ程度となるように設定することができる。

【0085】

なお、固体還元炉6の幅方向に設けられる導波管109の個数は、図7に示した例では5個となっているが、固体還元炉6の幅方向に設けられる導波管109の個数は、上記の例に限定されるわけではない。固体還元炉6の幅方向に設けられる導波管109の個数は、固体還元炉や導波管のサイズや、上記離隔距離等に応じて、適宜決定すればよい。

【0086】

また、本実施形態に係る固体還元炉6では、上記のような冷却機構151及び断熱耐火材153を備えた導波管109を、固体還元炉の炉床進行方向及び炉幅方向の双方に沿って配設してもよい。この場合、冷却機構151及び断熱耐火材153を備えた複数の導波管109を、炉床進行方向及び炉幅方向に沿って格子状に配設してもよいし、図9に示したように、千鳥配置となるように配設してもよい。導波管109を格子状に配置したり千鳥配置したりすることで、固体還元炉6の内部を移動する塊成化物を更に均一に加熱することが可能となる。

【0087】

ここで、断面矩形状の導波管では、矩形状の断面を考えた場合に、長辺に対応する面と短辺に対応する面の2種類の面を考えることができる。ここで、長辺に対応する面は、E面(電界面)と呼ばれており、短辺に対応する面は、H面(磁界面)と呼ばれている。断面矩形状の方形導波管から放射されたマイクロ波は、E面の法線方向に広がり易いという性質を有している。

【0088】

図9に示した例では、複数の導波管109では、各導波管109のE面は炉幅方向に対して平行となるように配設され、各導波管109のH面は炉床進行方向に対して平行となるように配設されている。しかしながら、本実施形態に係る固体還元炉6では、隣り合う導波管109のE面が互いに対向するように導波管109を配設してもよい。また、本実施形態に係る固体還元炉6では、図10に示したように、炉幅方向に沿って互いに隣り合う導波管109の向きが直交するように(換言すれば、隣り合う一方の導波管109のE面と、もう一方の導波管109のH面と、が対向するように)、導波管109を配設してもよい。図10に示したように、E面とH面とを交互に配置することで、各導波管109から放射されるマイクロ波における干渉発生を抑制することができる。各導波管109から放射されるマイクロ波に干渉が発生した場合、干渉によって電界強度が高くなる部分と低くなる部分とが発生するため、加熱ムラが大きく発生する可能性が高くなる。従って、図10に示したように導波管109を配置して干渉の発生を抑制することにより、加熱ムラの発生を抑制することが可能となる。

【0089】

なお、図10に示したように、導波管109の向きが直交するように導波管109を配置する場合であっても、図8と同様にして各導波管109から放射される電界強度Eの分布を考慮し、電界強度Eの2乗の和の炉幅方向の変動が2倍を超えないように、炉幅方向に沿った導波管109の間隔を決定することができる。

【0090】

また、炉内のガス流れの状態を複雑化させることなく、炉幅方向にわたって均一な加熱を行うために、例えば図11に示したように、導波管109を原料の進行方向にほぼ一列に沿って配置してガスの通路を確保しつつ、導波管109の開口部を様々な方向に向けて設置してもよい。すなわち、図11に例示したように、導波管109の開口端が炉床進行方向の上流に向いているもの、導波管109の開口端が炉床進行方向の上流に対して右側に向いているもの、及び、導波管109の開口端が炉床進行方向の上流に対して左側に向いているもの、を固体還元炉6内に設置してもよい。導波管109の開口端の向きが図11に示したように様々な方向に向いていることで、開口端から照射されるマイクロ波も、図中に矢印で示したように様々な方向に向かって照射されることとなる。その結果、塊成化物を炉幅方向にわたって更に均一に加熱することが可能となる。

【0091】

なお、開口端が炉床進行方向を向いているもの、開口端が右側に向いているもの、開口端が左側に向いているもの、をどのように設置するかは、適宜設定することが可能であるが、例えば図11に例示したように、炉床進行方向に沿って隣り合う導波管109の開口端の向きは、互いに異なっていることが好ましい。

【0092】

続いて、図12及び図13を参照しながら、本実施形態に係る導波管109に設けられる冷却機構151について、簡単に説明する。

【0093】

図12は、導波管109のうちの1本を、冷却配管151と共に導波管周方向に展開した場合の展開図である。

本実施形態に係る冷却機構(例えば水冷配管)151は、図12に示したように、例えば、導波管の高さ方向に沿って導波管109の外周にジグザグに配設されていてもよく、導波管の周方向に沿ってラセン状に巻き付けられていてもよい。

【0094】

水冷配管等の冷却機構151の外周には、図9等に示したように断熱耐火材153が設けられる。このような断熱耐火材153を設けることで、冷却機構151を炉内雰囲気から遮断するとともに、冷却機構151によって炉内温度が低下することを防止する。

【0095】

本実施形態では、冷却機構151を備えた導波管109に対して、冷却機構151の外周に更に断熱耐火材153を敷設する作業が行われることとなるが、このような断熱耐火材153の敷設方法については、公知の方法を適宜利用することが可能である。このような断熱耐火材153の敷設方法として、例えば図13に示した方法を用いることが可能である。

【0096】

すなわち、冷却機構(例えば水冷配管)151の外周に、まず、公知の断熱シートを配設したうえで、断熱シートの更に外周に、公知の背面断熱材を配設する。その上で、各種のステンレス(例えば、SUS310、SUS304等)を用いたスタッドをアンカーとして断熱シート及び背面断熱材に差し込んで敷設する。このようなスタッドとしては、図13に示したようなYスタッドを用いてもよいし、Vスタッドを用いてもよい。その上で、スタッドの敷設された背面断熱材状に、断熱性を有する耐火材を敷設する。固体還元炉6の内部は還元雰囲気となっているため、用いる耐火材は、アルカリ腐食性に優れた不定形耐火物を用いることが好ましい。このような不定形耐火物としては、例えば、CA6と呼ばれるCaO・6Al2O3等を用いることができる。

【0097】

以上、図12及び図13を参照しながら、本実施形態に係る導波管109に設けられる冷却機構について、簡単に説明した。

【0098】

以上説明したように、本実施形態に係る固体還元炉6では、塊成化物を加熱するためのマイクロ波を導波するものであり、固体還元炉の内部に位置する端部が開口端となっている1又は複数の導波管109が、固体還元炉の内部に挿入されており、各導波管109の外周には、導波管を水冷する冷却機構151が設けられており、冷却機構151の外周には、断熱耐火材153が配設されている。また、導波管109の開口端からは、マイクロ波が照射されるとともに、エア又は不活性ガスからなる防塵ガスが放出されている。この開口端から塊成化物に向けてマイクロ波が照射されることにより、塊成化物の近傍からマイクロ波を照射することが可能となり、アーク放電の発生を抑制しながら塊成化物に対して効率良くマイクロ波を照射することができる。その結果、固体還元炉における加熱効率を更に向上させることが可能となる。

【0099】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【0100】

例えば、鉄鉱石や製鉄ダスト等の酸化鉄粉と、炭材等の還元材とを混合した塊成化物を加熱して、固体状金属鉄を得る固体還元の機能のみを有する固体還元炉のみならず、固体還元の機能と、金属鉄とスラグの分離の機能と、を併せ持つ炉についても、本発明の技術的範囲に属するものである。

【符号の説明】

【0101】

6 固体還元炉

100 マイクロ波照射装置

101 マイクロ波発振機

103 サーキュレータ

105 アイソレータ

107 自動整合器

109 マイクロ波照射部材(導波管)

151 冷却機構

153 断熱耐火材

【特許請求の範囲】

【請求項1】

酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、

前記固体還元炉の内部に挿入された、前記塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、

それぞれの前記導波管の外周に設けられ、前記導波管を水冷する冷却機構と、

前記冷却機構の外周に設けられる断熱耐火材と、

を備え、

前記導波管の前記固体還元炉の内部に位置する端部は、開口端となっており、

前記導波管の前記開口端からエア又は不活性ガスが放出される

ことを特徴とする、固体還元炉。

【請求項2】

前記導波管の前記開口端を含む底面は、前記塊成化物の進行方向に向かって下降するように傾斜している傾斜面である

ことを特徴とする、請求項1に記載の固体還元炉。

【請求項3】

前記固体還元炉の内部には、前記導波管の前記塊成化物の進行方向下流側に、前記固体還元炉の内部を流れる炉内ガス流が前記導波管に当たることを防止する防風部材が設けられる

ことを特徴とする、請求項1又は2に記載の固体還元炉。

【請求項4】

前記塊成化物の進行方向下流側に設けられた前記断熱耐火材の下端の位置が、前記導波管の前記開口端を含む底面の位置よりも前記回転炉床炉の炉床側に位置する

ことを特徴とする、請求項1又は2に記載の固体還元炉。

【請求項5】

前記固体還元炉の内部には、前記塊成化物の進行方向に複数の導波管が挿入されており、

前記導波管として、前記開口端が前記塊成化物の進行の上流方向に向いているもの、前記開口端が前記塊成化物の進行の上流方向に対して右側に向いているもの、及び、前記開口端が前記塊成化物の進行の上流方向に対して左側に向いているもの、がそれぞれ設けられる

ことを特徴とする、請求項1〜4の何れか1項に記載の固体還元炉。

【請求項6】

前記塊成化物の進行方向に隣り合う前記導波管の前記開口端の向きは、互いに異なっている

ことを特徴とする、請求項5に記載の固体還元炉。

【請求項7】

前記固体還元炉では、当該固体還元炉の炉幅方向に隣り合う一方の前記導波管のE面と、もう一方の前記導波管のH面と、が対向するように、前記炉幅方向に沿って複数の前記導波管が配設される

ことを特徴とする、請求項1〜6の何れか1項に記載の固体還元炉。

【請求項8】

前記固体還元炉の炉幅方向に沿って配設された前記導波管の1組が、更に前記塊成化物の進行方向に沿って複数組配設されており、

互いに隣り合う2組の前記導波管の配置は、千鳥配置となっている

ことを特徴とする、請求項1〜7の何れか1項に記載の固体還元炉。

【請求項1】

酸化鉄原料と還元材とを混合して成形した塊成化物を、バーナー及び炉壁からの輻射熱により加熱して還元鉄を製造する固体還元炉において、

前記固体還元炉の内部に挿入された、前記塊成化物を加熱するためのマイクロ波を導波する1又は複数の導波管と、

それぞれの前記導波管の外周に設けられ、前記導波管を水冷する冷却機構と、

前記冷却機構の外周に設けられる断熱耐火材と、

を備え、

前記導波管の前記固体還元炉の内部に位置する端部は、開口端となっており、

前記導波管の前記開口端からエア又は不活性ガスが放出される

ことを特徴とする、固体還元炉。

【請求項2】

前記導波管の前記開口端を含む底面は、前記塊成化物の進行方向に向かって下降するように傾斜している傾斜面である

ことを特徴とする、請求項1に記載の固体還元炉。

【請求項3】

前記固体還元炉の内部には、前記導波管の前記塊成化物の進行方向下流側に、前記固体還元炉の内部を流れる炉内ガス流が前記導波管に当たることを防止する防風部材が設けられる

ことを特徴とする、請求項1又は2に記載の固体還元炉。

【請求項4】

前記塊成化物の進行方向下流側に設けられた前記断熱耐火材の下端の位置が、前記導波管の前記開口端を含む底面の位置よりも前記回転炉床炉の炉床側に位置する

ことを特徴とする、請求項1又は2に記載の固体還元炉。

【請求項5】

前記固体還元炉の内部には、前記塊成化物の進行方向に複数の導波管が挿入されており、

前記導波管として、前記開口端が前記塊成化物の進行の上流方向に向いているもの、前記開口端が前記塊成化物の進行の上流方向に対して右側に向いているもの、及び、前記開口端が前記塊成化物の進行の上流方向に対して左側に向いているもの、がそれぞれ設けられる

ことを特徴とする、請求項1〜4の何れか1項に記載の固体還元炉。

【請求項6】

前記塊成化物の進行方向に隣り合う前記導波管の前記開口端の向きは、互いに異なっている

ことを特徴とする、請求項5に記載の固体還元炉。

【請求項7】

前記固体還元炉では、当該固体還元炉の炉幅方向に隣り合う一方の前記導波管のE面と、もう一方の前記導波管のH面と、が対向するように、前記炉幅方向に沿って複数の前記導波管が配設される

ことを特徴とする、請求項1〜6の何れか1項に記載の固体還元炉。

【請求項8】

前記固体還元炉の炉幅方向に沿って配設された前記導波管の1組が、更に前記塊成化物の進行方向に沿って複数組配設されており、

互いに隣り合う2組の前記導波管の配置は、千鳥配置となっている

ことを特徴とする、請求項1〜7の何れか1項に記載の固体還元炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−113536(P2013−113536A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261906(P2011−261906)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]