固体酸化物形燃料電池、固体酸化物形燃料電池セル本体、及び固体酸化物形燃料電池の製造方法

【課題】セル本体の積層方向の変形に起因する割れ等を抑制して高い信頼性を確保可能な固体酸化物形燃料電池を提供する。

【解決手段】本発明の固体酸化物形燃料電池は、燃料極層11と固体電解質層12と空気極層13とを積層及び焼成して形成されたセル本体10(セル焼成体10b)を備えている。セル本体10は、平面視で直線状の四辺(側面S1)を含む方形の外周形状を有するとともに、方形の中央部における積層方向の高さH2が方形の四辺における積層方向の高さH1に比べて高く、積層方向において凸状の断面形状を有する。セル本体10の周縁部は、方形の四隅と、方形の四辺の全体又は部分とが所定の部材により支持可能な構造を有している。

【解決手段】本発明の固体酸化物形燃料電池は、燃料極層11と固体電解質層12と空気極層13とを積層及び焼成して形成されたセル本体10(セル焼成体10b)を備えている。セル本体10は、平面視で直線状の四辺(側面S1)を含む方形の外周形状を有するとともに、方形の中央部における積層方向の高さH2が方形の四辺における積層方向の高さH1に比べて高く、積層方向において凸状の断面形状を有する。セル本体10の周縁部は、方形の四隅と、方形の四辺の全体又は部分とが所定の部材により支持可能な構造を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料極層と空気極層と固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

従来から、平板状の固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)として、固体電解質層の一方の側に燃料ガスと接する燃料極層を配置し、他方の側に空気と接する空気極層を配置することによりセル本体を構成し、このセル本体を隔離セパレータ等のセル接合部材に接合した構造のSOFCが知られている。このような構造のSOFCを作製する際には、例えば、開口部を設けた隔離セパレータを用意し、その開口部を取り囲む領域にセル本体の周縁部がロウ材等を介して一体的に接合される。一般に、セル本体と隔離セパレータは方形の平面形状で形成されるが、隔離セパレータは軽量化等のため極めて薄く形成され、セル本体との接合領域で破損を防止する観点から、セル本体の平面形状のうちの各角部を面取りする構造が提案されている(例えば、特許文献1参照)。また、SOFCの発電動作時の熱膨張などに起因する機械的応力によるセル本体の割れを防止する観点から、セル本体を方形の平面形状ではなく円形の平面形状で形成する構造が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−4678号公報

【特許文献2】特開2009−245633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記SOFCのセル本体は、例えば、セラミックを主な成分として形成することができる。この場合、SOFCの製造時には、セル本体の各層のシートを積層した積層体を形成した後、その積層体を焼成してセル焼成体が形成される。一般に、SOFCのセル本体は、燃料極層を支持極層として固体電解質層を積層した積層体を焼成してセル焼成体とし、セル焼成体に空気極層を積層することにより作製される。このようにして作製されるセル本体を隔離セパレータに接合した状態では、焼成時の収縮によって積層方向の変形が生じており、それに対し発電動作時における酸化・還元サイクルや熱サイクルが印加されたときセル本体の変形量が変化していく。特に、平板状のセル本体の略中央では凸状に反りが生じやすく、未焼成時のセル本体が平面視で方形の外周形状を有することを想定すると、各角部よりも四辺の位置で中央からの距離が短くなり、各角部の部分が下方に湾曲する。その結果、セル本体は、柔軟な隔離セパレータに接合された状態のまま、各角部がインターコネクタ等の下方の部材に接触して4点支えの構造に近付くことになる(図4参照)。一方、上述の円形の平面形状で形成したセル本体は、中央からの距離が均等であって4点支えの構造を回避できるが、セル本体の面積が制約されるため発電面積が減少することは避けられない。以上のように、発電面積を確保するために方形の平面形状を有するセル本体を採用すると、上述の変形によって応力の緩和が困難になり、インターコネクタ等の部材と接触することによりセル本体が割れるなど不良が増加してSOFCの信頼性を低下させることが問題となる。

【0005】

本発明はこれらの問題を解決するためになされたものであり、十分な発電性能を確保しつつ、セル本体の積層方向の変形に起因する割れ等を抑制し、高い信頼性を確保可能な固体酸化物形燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明の固体酸化物形燃料電池は、燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造を有することを特徴としている。

【0007】

本発明の固体酸化物形燃料電池によれば、燃料極層と空気極層と固体電解質層とが積層されたセル本体は、未焼成の時点の積層体を焼成してセル焼成体に形成した際、四辺を含む外周形状が方形を保ち、方形の中央の部分が四辺の部分より高い凸状の断面形状を有する。すなわち、セル本体に対し熱サイクル等が印加されることを予め想定し、セル本体が積層方向に変形したときの変形量に応じて、セル本体の四隅の部分と四辺の全体又は部分が所定の部材の表面に接触した状態で支持可能なように予め積層体の平面形状を適切に設定するものである。これにより、セル本体の方形の中央部が積層方向に凸状に変形したとしても、セル本体の湾曲した四辺の部分のみが所定の部材に接触して4点支えの構造になることを防止することができ、応力の集中によるセル本体の割れを確実に防止することができる。

【0008】

また、本発明の固体酸化物形燃料電池は、前記セル本体を備え、前記セル本体が上述の方形の平面形状及び上述の凸状の断面形状を有することを前提としたとき、前記断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺と平面視で平行な第1の曲線は、前記各辺の近傍を通り前記第1の曲線と平面視で平行な第2の曲線の線長に比べて長い線長を有することを特徴としている。このように、未焼成セル本体の断面形状において、中央部を通る第1の直線の線長(L2)が各辺の近傍を通る第2の直線の線長(L1)よりも長く(L1<L2)、方形の四辺に近づくほど変形量が少なくなっている。この場合、セル本体の四辺が直線状であることを考慮すると、セル本体の四辺の部分が所定の部材(例えば、インターコネクタ)から浮き上がることを防止する作用については上述した通りであり、応力の集中によるセル本体の割れを確実に防止することができる。

【0009】

本発明において、前記セル本体の外周形状は、平面視で直線状の四辺を含む方形の範囲内で多様な構造を含んでいてもよい。例えば、前記セル本体は、前記方形の四隅において面取りされた外周形状を有していてもよい。これにより、前記セル本体を所定の部材により支持した状態で四隅の近辺における破損を防止し、より一層信頼性を高めることができる。

【0010】

また、上記課題を解決するために、本発明の固体酸化物形燃料電池の製造方法は、少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有する積層体を形成する積層工程と、前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、を含んでいる。これらの一連の工程により、前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分が、所定の部材により支持可能な構造に形成されることを特徴としている。また、上記の一連の工程により、上述の方形の平面形状及び上述の凸状の断面形状を有する前記セル本体の断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺に平行な第1の曲線は、前記各辺の近傍を通り前記第1の直線に平行な第2の曲線の線長に比べて長い線長を有することを特徴としている。

【0011】

本発明の固体酸化物形燃料電池の製造方法によれば、平面視で外周側に湾曲又は突出した外周形状の積層体を形成し、その積層体を焼成して焼成体を形成した後にセル本体を形成して、セル本体は上述の外周形状と上述の凸状の断面形状を有することになる。また、セル本体の周縁部にセル接合部材を接合した後もその凸状の断面形状を有する。その結果、セル本体の四辺の全体又は部分が所定の部材の表面によって支持される構造が得られ、複雑な工程を経ることなく上述の構造上の効果を容易に実現することができる。

【0012】

本発明の上述の製造方法において、前記積層体を、前記方形の四隅の各々が第1の曲率半径で円弧状に面取りされ、前記四辺の各々が前記第1の曲率半径より大きい第2の曲率半径を有する円弧状の曲線に形成してもよい。これにより、前記セル本体の四隅の近傍における破損を防止する効果を高めることができる。

【0013】

また、本発明の上述の製造方法において、前記セル本体形成工程は、前記セル焼成体の表面に所定の層を積層して前記セル本体を形成する第2の積層工程を含んでいてもよい。この場合、本発明の上述の製造方法において、前記支持基体層を前記燃料極層とし、前記所定の層は前記空気極層としてもよい。

【発明の効果】

【0014】

本発明によれば、固体酸化物形燃料電池のセル本体に対し、所定の外周形状を有する積層体を焼成して得られたセル本体は、方形の中央の部分が四辺の部分より高い凸状の断面形状を有するとともに、所定の部材で支持した状態のセル本体の周縁部の全体又は部分がインターコネクタ等の部材に支持可能な構造を保つことができる。よって、セル本体に印加される熱サイクル等によりセル本体の方形の中央部が積層方向に凸状に変形したとしても、4点支えの構造にすることなくセル本体をインターコネクタ等の部材によって安定に支持することができる。従って、セル本体への応力集中による割れを確実に防止し、発電面積を減少させることなく、セル本体の構造上に信頼性を高めることが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態の固体酸化物形燃料電池の単位セルに関し、各構成要素を分解した状態の模式的な断面構造図である。

【図2】比較例のセル本体30を焼成する前の積層体30aの模式的な平面図及び側断面図である。

【図3】比較例の図2の積層体30aを焼成した後のセル焼成体30bの模式的な平面図及び側断面図である。

【図4】比較例の図3のセル焼成体30bの構造を反映したセル本体30を接触面40に接合したときの構造を模式的に表す斜視図である。

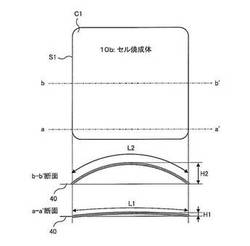

【図5】本実施形態のセル本体10を焼成する前の積層体10aの模式的な平面図及び側断面図である。

【図6】本実施形態の図5の積層体10aを焼成した後のセル焼成体10bの模式的な平面図及び側断面図である。

【図7】本実施形態のセル焼成体10bの構造を反映したセル本体10を接触面40に接合したときの構造を模式的に表す斜視図である。

【図8】本実施形態の変形例に係るセル本体10に関し、図5に対応する積層体10aの模式的な平面図及び側断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。ただし、以下に述べる実施形態は本発明の技術思想を適用した形態の一例であって、本発明が本実施形態の内容により限定されることはない。

【0017】

まず、本発明を適用した固体酸化物形燃料電池セルの基本構造について説明する。図1は、本実施形態の固体酸化物形燃料電池の基本的な構成単位である固体酸化物形燃料電池セル1(以下、「単位セル1」と呼ぶ)に関し、各構成要素を分解した状態の模式的な断面構造を示している。図1に示す単位セル1は、発電機能を担うセル本体10と、上下1対のインターコネクタ20、21と、下側のインターコネクタ20と燃料極層11との間に配置された燃料極側集電体22と、上側のインターコネクタ21と空気極層13との間に配置された空気極側集電体23と、セル本体10の側面を取り囲む金属フレーム24と、セル本体10と一体的に接合されて燃料極層11の側の燃料ガス流路Fpと空気極層13の側の空気流路Apとを隔離する隔離セパレータ25と、金属フレーム24と下側のインターコネクタ20との間に配置されたガスシール部材26と、隔離セパレータ25と上側のインターコネクタ21との間に配置されたガスシール部材27と、を備えている。

【0018】

図1に示すセル本体10は、下層側から順に、燃料極層11と、固体電解質層12と、空気極層13とからなる積層体を焼成して形成され、平面視で方形の外周形状を有する。燃料極層11は、水素源となる燃料ガスに接触し、単位セル1のアノードとして機能する。燃料極層11は、セル本体10を支持する支持基体層となるので、機械的強度を確保できる程度の十分な厚みで形成することが望ましい。例えば、燃料極層11の材料としては、Ni等の金属粒子とセラミック粒子からなるサーメットを用いることができる。固体電解質層12は、イオン導電性を有する各種の固体電解質からなる。例えば、固体電解質層12の材料としては、YSZ、ScSZ、SDC、GDC、ペロブスカイト系酸化物等を用いることができる。空気極層13は、酸素源となる空気ガスに接触し、単位セル1のカソードとして機能する。例えば、空気極層13の材料としては、ペロブスカイト系酸化物、各種貴金属及び貴金属とセラミックとのサーメットを用いることができる。

【0019】

下側のインターコネクタ20は下層に隣接する単位セル1との電気的接続を担い、上側のインターコネクタ21は上層に隣接する単位セル1との電気的接続を担う。インターコネクタ20、21は、例えばフェライト系ステンレスからなる薄型の金属板である。また、下側のインターコネクタ20に接合された燃料極側集電体22は、例えば、通気性を有するNiフェルトからなり、上側のインターコネクタ21に接合された空気極側集電体23は、例えば、金属及び導電性セラミックからなる。

【0020】

下側のガスシール部材26は、例えば、マイカ等の絶縁材料からなり、単位セル1における燃料ガス流路Fpをシールする役割がある。同様に、上側のガスシール部材27は、マイカ等の絶縁材料からなり、単位セル1における空気流路Apをシールする役割がある。それぞれのガスシール部材26、27には、セル本体10に対して燃料ガス及び空気を円滑に供給するために、中央部に開口部が形成されている。

【0021】

金属フレーム24は、例えばフェライト系ステンレス等の金属材料からなり、セル本体10及び隔離セパレータ25を単位セル1に固定する役割がある。よって、金属フレーム24には、中央部にセル本体10の側面を取り囲むことが可能なサイズの開口部が形成されている。

【0022】

隔離セパレータ25は、可撓性を有する金属材料として、例えばフェライト系ステンレス等の金属材料を用いて、厚み0.02〜0.3mm程度の枠体状の薄板に形成されている。隔離セパレータ25は、本発明のセル接合部材として機能し、セル本体10の周縁部に接合される。隔離セパレータ25には、セル本体10の外周形状よりサイズが小さく、かつ空気極層13よりもサイズが大きい方形の開口部が形成され、その開口部から空気極層13が露出可能な構造となっている。

【0023】

次に本実施形態の単位セル1の特徴的な構造について説明する。本実施形態では、セル本体10を焼成して形成されるセル焼成体の形状変化を予め想定し、セル本体10を焼成する前の積層体について所定の形状を規定している。まず、本実施形態の構造と対比するための比較例として、従来の構造を有する後述のセル本体30(図4)に関し、その構造を製造方法の概要とともに説明する。図2は、比較例のセル本体30を焼成する前の積層体30aの模式的な平面図及び側断面図を示し、図3は、図2の積層体30aを焼成した後のセル焼成体30bの模式的な平面図及び側断面図を示している。なお、図2の積層体30a及び図3のセル焼成体30bの方向に関しては、各図の上部に示した平面図は図1のセル本体10を上方側から見た場合に対応する。

【0024】

図2の積層体30aは、方形の燃料極グリーンシートと方形の固体電解質グリーンシートとをそれぞれ準備し、それぞれのグリーンシートを重ねた状態でプレス成型により一体化することで作製される。よって、この時点では、積層体30aに空気極層13が形成されていない。なお、図2では、燃料極層11と固体電解質層12の区別は示しておらず、一体的な積層体30aとして表している。図2の上部の平面図に示すように、積層体30aは平面視で方形の形状を有し、四辺の直線状の4つの側面Saに囲まれるとともに、各側面Saが交わる4つの角部Caが面取りされている。また、図2の下部には、上述の平面視の積層体30aにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面は方形の積層体30aの外縁部近傍を通る断面であり、b−b’断面は方形の積層体30aの中央部を通る断面である。a−a’断面とb−b’断面のいずれにおいても、平坦な直線状の断面形状を有する。これは、上述したように積層体30aが未焼成であるため、焼成時の加熱等による積層方向の変形が発生してないためである。

【0025】

次に、図3のセル焼成体30bは、図2の積層体30aを所定温度で焼成することにより作製される。この場合、焼成時の加熱や発電動作時の酸化・還元サイクル又は熱サイクルにより、セル焼成体30bは積層方向への変形(反り)が生じる。なお、セル焼成体30bにおいて、所定位置に空気極層13を積層形成することにより後述のセル本体30が得られる。図3の上部の平面図に示すように、セル焼成体30bは、平面視で四辺の4つの側面Sbに囲まれるが、これらの側面Sbは図2の側面Saのように直線状ではなく内周側に凹状の曲線状になっている。また、図3の下部には、平面視のセル焼成体30bにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置は図2と同様である。また、セル焼成体30bが、図1のインターコネクタ20の表面に接触する際の接触面40の位置をそれぞれ付記している。a−a’断面とb−b’断面のいずれについても、上述の積層方向の変形に起因して、平坦な直線状ではなく断面の中央付近が上方に突出した曲線状の断面形状を有する。また、a−a’断面は、その両端が接触面40にほぼ接触しているのに対し、b−b’断面は、その両端が接触面40よりも上方に位置することがわかる。

【0026】

ここで、図3の下部に示すように、a−a’断面の曲線に沿った線長をL1’とし最大の高さをH1’とするとともに、b−b’断面の曲線に沿った線長をL2’とし最大の高さをH2’とする。この場合、それぞれの線長L1’、L2’は、L1’≒L2’の関係を満たす。これは、図2において、a−a’断面とb−b’断面が同一の線長であり、その関係を焼成後も維持するためである。一方、両方の高さH1’、H2’は、H1’<H2’の関係を満たす。つまり、b−b’断面の反り量である高さH2’がa−a’断面の反り量である高さH1’に比べ大きくセル焼成体30bが中央で凸状に突出しているが、上式の関係から概ね同じ線長(L1、L2)が維持される。そのため、b−b’断面の両端部は、横方向においてはa−a’断面の両端部の位置より内周側に縮小するとともに、積層方向においては接触面40から上方に浮き上がった状態になる。

【0027】

図4は、図3のセル焼成体30bの構造を反映したセル本体30が接触面40(インターコネクタ20の表面)に接触するときの構造を模式的に表す斜視図である。図4に示すセル本体30は、中央部が上方に突出するとともに、四隅の各角部を接点として接触面40に支持される構造であることがわかる(4点支え)。なお、図4においては、理解の容易のため、セル本体30が積層方向に突出する変形量を強調して表しているが、実際の変形量はセル本体30のサイズに比べて十分に小さい。セル本体30が図4の構造を有する結果、セル本体30に対して積層方向に応力が加わったとき、接点の面積が極めて小さいので、セル本体30の割れ等の不良を生じる恐れがある。

【0028】

次に、本実施形態の構造を採用したセル本体10の構造を説明する。図5は、本実施形態のセル本体10を焼成する前の積層体10aの模式的な平面図及び側断面図を示し、図6は、図5の積層体10aを焼成した後のセル焼成体10bの模式的な平面図及び側断面図を示している。なお、図5の積層体10a及び図6のセル焼成体10bの方向は、比較例の図2及び図3と共通である。また、積層体10a及びセル焼成体10bのそれぞれの製造方法の概要についても、比較例で説明した通りであるので、説明を省略する。

【0029】

図5の上部の平面図に示すように、積層体10aは四辺が平面視で円弧状の4つの側面S1に囲まれるとともに、各側面S1が交わる4つの角部C1が面取りされている。4つの角部C1は平面視で曲率半径R1の円弧状であり、4つの側面S1は平面視で曲率半径R2の円弧状であり、R1<R2の関係にある。また、図5の下部には、上述の平面視の積層体10aにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置は図2の場合と同様である。未焼成の積層体10aのa−a’断面とb−b’断面のいずれにおいても、平坦な直線状の断面形状を有する点では図2と共通であるが、それぞれの長さが異なる。すなわち、図5の各側面S1の形状に対応して、外縁部のa−a’断面の直線に沿った線長はL3であり、中央部のb−b’断面の直線に沿った線長はL4であり、L3<L4の関係を満たしている。

【0030】

次に、図6のセル焼成体10bは、上述したように、積層体10aの焼成時の加熱や発電動作時の酸化・還元サイクル又は熱サイクルによって積層方向への変形(反り)が生じている。図6の上部の平面図に示すように、セル焼成体10bにおいては、四辺における上述の4つの側面S1が図5の曲線状から平面視で直線状に変化していることがかわる。また、図6の下部には、平面視のセル焼成体10bにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置と、接触面40の位置については、図3と同様である。まず、b−b’断面については、上述の積層方向の変形に起因して、平坦な直線状ではなく、断面の中央付近が上方に突出した曲線状の断面形状を有する。これに対し、a−a’断面については、中央付近が僅かに上方に湾曲しているが平坦に近い断面形状を有する。また、a−a’断面及びb−b’断面のいずれも、その両端が接触面40と接触していることがわかる。

【0031】

ここで、図6の下部に示すように、a−a’断面の曲線に沿った線長をL1とし最大の高さをH1とするとともに、b−b’断面の曲線に沿った線長をL2とし最大の高さをH2とする。この場合、図3とは異なり、図6のそれぞれの線長L1、L2は、L1<L2の関係を満たす。これは、図5に示されるように未焼成時にa−a’断面に比べてb−b’断面が長い線長を有するので(L3<L4)、その関係を焼成後も維持するためである。一方、両方の高さH1、H2は、H1<H2の関係であるとともに、図3の高さH1’に比べて図6のH1は極めて小さくなっている。以上のような図3と図6との相違は、図5の積層体10aにおいて4つの側面S1を、平面視で直線状ではなく曲率半径R2の円弧状に形成したことに基づいている。

【0032】

図7は、本実施形態の図6のセル焼成体10bの構造を反映したセル本体10が接触面40(インターコネクタ20の表面)に接触するときの構造を模式的に表す斜視図である。図7に示すセル本体10は、中央部が上方に突出するとともに、外縁部の四隅の各角部及び各辺が全周にわたって接触面40に支持される構造であることがわかる。つまり、図4のような4点支えではなく、接触面40との接触面積(接触長さ)を十分に保つことができる。なお、理想的な接触状態は図7に示すようにセル本体10の各角部及び各辺の全ての領域が接触面40に支持されることであるが、実際にはセル本体10の各角部及び各辺が部分的に接触面40に支持される構造であってもよい。このように、本実施形態の構造を採用することにより、セル本体10に対して積層方向に応力が加わったとしても、図4の構造で問題となるセル本体10の割れ等の不良を確実に防止する効果がある。

【0033】

なお、図5〜図7の例では、積層体10aが平面視で円弧状の側面S1に囲まれているが、積層体10aの外周形状を構成する側面S1は、円弧状に限らず、平面視で多様な形状で形成することができる。ただし、積層体10aを焼成したセル焼成体10bの各辺が少なくとも部分的に接触面40により支持されることが前提である。また、図5の積層体10aは平面視で各角部C1が円弧状に面取りされているが(R面取り)、直線状に面取りしてもよく(C面取り)、あるいは面取りをしない場合であっても本発明の適用が可能である。

【0034】

以下、図5及び図6の構造を有するセル本体10の具体的な寸法例を挙げる。まず、図5の積層体10aの外縁部及び中央部の長さL3、L4は、例えば、L3=150mm、L4=150.008mmに設定される。また、図6のセル焼成体10bの外縁部及び中央部の長さL1、L2は、例えば、L1=120mm、L2=120.006mmに設定される。また、図5の積層体10aの各角部C1の曲率半径R1及び各側面S1の曲率半径R2は、例えば、R1=3mm、R2=60.003mmに設定される。この場合、図6のセル焼成体10bにおける最大の高さH2、H1の差は、例えば、H2−H1=0.6mm程度になる。なお、積層体10aの長さL3、L4の比率やセル焼成体10bの長さL1、L2の比率に関し、図5及び図6では強調されているが、実際には僅かな相違を持たせるのみで本実施形態の効果を得ることができる。

【0035】

図5及び図6の構造を有するセル本体10を作製し、信頼性の試験を実施した。すなわち、従来の構造を有するセル本体10と本実施形態の構造を有するセル本体10とをそれぞれ含む複数の単位セル1に対し、所定の条件で酸化/還元サイクル及び熱サイクルの試験を実施した後、セル本体10の割れ等による不良が発生する比率を求めた。その結果、従来の構造を有するセル本体10の場合は、不良比率が9.1%(総数2299個中、不良が210個)であったの対し、本実施形態の構造を有するセル本体10の場合は、不良比率が2.0%(総数1023個中、不良が20個)となり、不良比率を大幅に低減可能であることが確認された。

【0036】

本実施形態において、上述のセル本体10の構造について具体的に説明したが、本発明は上述の構造には限られることなく多様な変形例に対して適用することができる。図8は、本実施形態の変形例に係るセル本体10に関し、図5に対応する積層体10aの模式的な平面図を示している。図8の変形例においては、積層体10aが平面視で曲線状ではなく直線状の8つの側面S2に囲まれている。すなわち、図5の1つの円弧状の側面S1が、図8の2つの直線状の側面S2に対応し、全部で8つの側面S2により積層体10aの外周形状が形成される。これらの8つの側面S2は平面視で等しい長さを有している。図8の変形例においては、図5の各辺の中央に相当する位置Pで2つの側面S2が交差しており、2つの側面S2が位置Pにて交差する角度を適切に設定することにより、図5〜図7の構造と同様の効果を得ることができる。図8の積層体10aを焼成して得られたセル焼成体10bは、8つの側面S2の全体が接触面40により支持されない場合であっても、角部C1に加えて8つの側面S2が部分的に接触面40により支持されていればよい。なお、図8の変形例では示されないが、各角部C1をR面取りやC面取りなどによって面取りしてもよい。

【0037】

次に、本実施形態の単位セル1の製造方法のうち本実施形態の特徴的な構造に関連する工程について補足的に説明する。まず、セル本体10に対応する積層体10a及びセル焼成体10bの作製については、図2〜図7を参照して説明した通りである(セル本体形成工程)。一方、周知の手法で、金属の薄板の打ち抜き加工により、中央に開口部を有する隔離セパレータ25を作製する。次いで、セル接合部材としての隔離セパレータ25に対し、図3の位置関係でセル本体10の位置合せを行い、隔離セパレータ25の底面とセル本体10の外縁部の上面とを例えばロウ材を用いて接合する(接合工程)。その後、一体化されたセル本体10及び隔離セパレータ25を金属フレーム24に取り付けるとともに、図1に示すガスシール部材26、27、燃料極側集電体22、空気極側集電体23、インターコネクタ20、21を一体的に積層形成して単位セル1が作製される。

【0038】

なお、上述の説明では、固体酸化物形燃料電池の基本的な構成単位である単位セル1を作製する場合を説明したが、複数個の単位セル1を積層して作製される燃料電池スタックに対しても、本発明の適用が可能である。

【0039】

以上、本実施形態に基づき本発明の内容を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で多様な変更を施すことができる。例えば、本実施形態の単位セル1は、セル本体10が燃料極層11、固体電解質層12、空気極層13から構成されるが、セル本体10がこれら各層とは別の機能層を含んでいてもよい。また、本実施形態の単位セル1は、セル本体10の四隅と四辺が所定の部材であるインターコネクタ20の表面に支持可能な構造を有するが、所定の部材はインターコネクタ20には限られず、配置可能な他の部材であってもよい。さらに、その他の点についても上記実施形態により本発明の内容が限定されるものではなく、本発明の作用効果を得られる範囲内で、上記実施形態に開示した内容には限定されることなく適宜に変更可能である。

【符号の説明】

【0040】

1…固体酸化物形燃料電池セル(単位セル)

10…セル本体

10a…積層体

10b…セル焼成体

11…燃料極層

12…固体電解質層

13…空気極層

20、21…インターコネクタ

22…燃料極側集電体

23…空気極側集電体

24…金属フレーム

25…隔離セパレータ

26、27…ガスシール部材

40…接触面

【技術分野】

【0001】

本発明は、燃料極層と空気極層と固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

従来から、平板状の固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)として、固体電解質層の一方の側に燃料ガスと接する燃料極層を配置し、他方の側に空気と接する空気極層を配置することによりセル本体を構成し、このセル本体を隔離セパレータ等のセル接合部材に接合した構造のSOFCが知られている。このような構造のSOFCを作製する際には、例えば、開口部を設けた隔離セパレータを用意し、その開口部を取り囲む領域にセル本体の周縁部がロウ材等を介して一体的に接合される。一般に、セル本体と隔離セパレータは方形の平面形状で形成されるが、隔離セパレータは軽量化等のため極めて薄く形成され、セル本体との接合領域で破損を防止する観点から、セル本体の平面形状のうちの各角部を面取りする構造が提案されている(例えば、特許文献1参照)。また、SOFCの発電動作時の熱膨張などに起因する機械的応力によるセル本体の割れを防止する観点から、セル本体を方形の平面形状ではなく円形の平面形状で形成する構造が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−4678号公報

【特許文献2】特開2009−245633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記SOFCのセル本体は、例えば、セラミックを主な成分として形成することができる。この場合、SOFCの製造時には、セル本体の各層のシートを積層した積層体を形成した後、その積層体を焼成してセル焼成体が形成される。一般に、SOFCのセル本体は、燃料極層を支持極層として固体電解質層を積層した積層体を焼成してセル焼成体とし、セル焼成体に空気極層を積層することにより作製される。このようにして作製されるセル本体を隔離セパレータに接合した状態では、焼成時の収縮によって積層方向の変形が生じており、それに対し発電動作時における酸化・還元サイクルや熱サイクルが印加されたときセル本体の変形量が変化していく。特に、平板状のセル本体の略中央では凸状に反りが生じやすく、未焼成時のセル本体が平面視で方形の外周形状を有することを想定すると、各角部よりも四辺の位置で中央からの距離が短くなり、各角部の部分が下方に湾曲する。その結果、セル本体は、柔軟な隔離セパレータに接合された状態のまま、各角部がインターコネクタ等の下方の部材に接触して4点支えの構造に近付くことになる(図4参照)。一方、上述の円形の平面形状で形成したセル本体は、中央からの距離が均等であって4点支えの構造を回避できるが、セル本体の面積が制約されるため発電面積が減少することは避けられない。以上のように、発電面積を確保するために方形の平面形状を有するセル本体を採用すると、上述の変形によって応力の緩和が困難になり、インターコネクタ等の部材と接触することによりセル本体が割れるなど不良が増加してSOFCの信頼性を低下させることが問題となる。

【0005】

本発明はこれらの問題を解決するためになされたものであり、十分な発電性能を確保しつつ、セル本体の積層方向の変形に起因する割れ等を抑制し、高い信頼性を確保可能な固体酸化物形燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明の固体酸化物形燃料電池は、燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造を有することを特徴としている。

【0007】

本発明の固体酸化物形燃料電池によれば、燃料極層と空気極層と固体電解質層とが積層されたセル本体は、未焼成の時点の積層体を焼成してセル焼成体に形成した際、四辺を含む外周形状が方形を保ち、方形の中央の部分が四辺の部分より高い凸状の断面形状を有する。すなわち、セル本体に対し熱サイクル等が印加されることを予め想定し、セル本体が積層方向に変形したときの変形量に応じて、セル本体の四隅の部分と四辺の全体又は部分が所定の部材の表面に接触した状態で支持可能なように予め積層体の平面形状を適切に設定するものである。これにより、セル本体の方形の中央部が積層方向に凸状に変形したとしても、セル本体の湾曲した四辺の部分のみが所定の部材に接触して4点支えの構造になることを防止することができ、応力の集中によるセル本体の割れを確実に防止することができる。

【0008】

また、本発明の固体酸化物形燃料電池は、前記セル本体を備え、前記セル本体が上述の方形の平面形状及び上述の凸状の断面形状を有することを前提としたとき、前記断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺と平面視で平行な第1の曲線は、前記各辺の近傍を通り前記第1の曲線と平面視で平行な第2の曲線の線長に比べて長い線長を有することを特徴としている。このように、未焼成セル本体の断面形状において、中央部を通る第1の直線の線長(L2)が各辺の近傍を通る第2の直線の線長(L1)よりも長く(L1<L2)、方形の四辺に近づくほど変形量が少なくなっている。この場合、セル本体の四辺が直線状であることを考慮すると、セル本体の四辺の部分が所定の部材(例えば、インターコネクタ)から浮き上がることを防止する作用については上述した通りであり、応力の集中によるセル本体の割れを確実に防止することができる。

【0009】

本発明において、前記セル本体の外周形状は、平面視で直線状の四辺を含む方形の範囲内で多様な構造を含んでいてもよい。例えば、前記セル本体は、前記方形の四隅において面取りされた外周形状を有していてもよい。これにより、前記セル本体を所定の部材により支持した状態で四隅の近辺における破損を防止し、より一層信頼性を高めることができる。

【0010】

また、上記課題を解決するために、本発明の固体酸化物形燃料電池の製造方法は、少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有する積層体を形成する積層工程と、前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、を含んでいる。これらの一連の工程により、前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分が、所定の部材により支持可能な構造に形成されることを特徴としている。また、上記の一連の工程により、上述の方形の平面形状及び上述の凸状の断面形状を有する前記セル本体の断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺に平行な第1の曲線は、前記各辺の近傍を通り前記第1の直線に平行な第2の曲線の線長に比べて長い線長を有することを特徴としている。

【0011】

本発明の固体酸化物形燃料電池の製造方法によれば、平面視で外周側に湾曲又は突出した外周形状の積層体を形成し、その積層体を焼成して焼成体を形成した後にセル本体を形成して、セル本体は上述の外周形状と上述の凸状の断面形状を有することになる。また、セル本体の周縁部にセル接合部材を接合した後もその凸状の断面形状を有する。その結果、セル本体の四辺の全体又は部分が所定の部材の表面によって支持される構造が得られ、複雑な工程を経ることなく上述の構造上の効果を容易に実現することができる。

【0012】

本発明の上述の製造方法において、前記積層体を、前記方形の四隅の各々が第1の曲率半径で円弧状に面取りされ、前記四辺の各々が前記第1の曲率半径より大きい第2の曲率半径を有する円弧状の曲線に形成してもよい。これにより、前記セル本体の四隅の近傍における破損を防止する効果を高めることができる。

【0013】

また、本発明の上述の製造方法において、前記セル本体形成工程は、前記セル焼成体の表面に所定の層を積層して前記セル本体を形成する第2の積層工程を含んでいてもよい。この場合、本発明の上述の製造方法において、前記支持基体層を前記燃料極層とし、前記所定の層は前記空気極層としてもよい。

【発明の効果】

【0014】

本発明によれば、固体酸化物形燃料電池のセル本体に対し、所定の外周形状を有する積層体を焼成して得られたセル本体は、方形の中央の部分が四辺の部分より高い凸状の断面形状を有するとともに、所定の部材で支持した状態のセル本体の周縁部の全体又は部分がインターコネクタ等の部材に支持可能な構造を保つことができる。よって、セル本体に印加される熱サイクル等によりセル本体の方形の中央部が積層方向に凸状に変形したとしても、4点支えの構造にすることなくセル本体をインターコネクタ等の部材によって安定に支持することができる。従って、セル本体への応力集中による割れを確実に防止し、発電面積を減少させることなく、セル本体の構造上に信頼性を高めることが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施形態の固体酸化物形燃料電池の単位セルに関し、各構成要素を分解した状態の模式的な断面構造図である。

【図2】比較例のセル本体30を焼成する前の積層体30aの模式的な平面図及び側断面図である。

【図3】比較例の図2の積層体30aを焼成した後のセル焼成体30bの模式的な平面図及び側断面図である。

【図4】比較例の図3のセル焼成体30bの構造を反映したセル本体30を接触面40に接合したときの構造を模式的に表す斜視図である。

【図5】本実施形態のセル本体10を焼成する前の積層体10aの模式的な平面図及び側断面図である。

【図6】本実施形態の図5の積層体10aを焼成した後のセル焼成体10bの模式的な平面図及び側断面図である。

【図7】本実施形態のセル焼成体10bの構造を反映したセル本体10を接触面40に接合したときの構造を模式的に表す斜視図である。

【図8】本実施形態の変形例に係るセル本体10に関し、図5に対応する積層体10aの模式的な平面図及び側断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。ただし、以下に述べる実施形態は本発明の技術思想を適用した形態の一例であって、本発明が本実施形態の内容により限定されることはない。

【0017】

まず、本発明を適用した固体酸化物形燃料電池セルの基本構造について説明する。図1は、本実施形態の固体酸化物形燃料電池の基本的な構成単位である固体酸化物形燃料電池セル1(以下、「単位セル1」と呼ぶ)に関し、各構成要素を分解した状態の模式的な断面構造を示している。図1に示す単位セル1は、発電機能を担うセル本体10と、上下1対のインターコネクタ20、21と、下側のインターコネクタ20と燃料極層11との間に配置された燃料極側集電体22と、上側のインターコネクタ21と空気極層13との間に配置された空気極側集電体23と、セル本体10の側面を取り囲む金属フレーム24と、セル本体10と一体的に接合されて燃料極層11の側の燃料ガス流路Fpと空気極層13の側の空気流路Apとを隔離する隔離セパレータ25と、金属フレーム24と下側のインターコネクタ20との間に配置されたガスシール部材26と、隔離セパレータ25と上側のインターコネクタ21との間に配置されたガスシール部材27と、を備えている。

【0018】

図1に示すセル本体10は、下層側から順に、燃料極層11と、固体電解質層12と、空気極層13とからなる積層体を焼成して形成され、平面視で方形の外周形状を有する。燃料極層11は、水素源となる燃料ガスに接触し、単位セル1のアノードとして機能する。燃料極層11は、セル本体10を支持する支持基体層となるので、機械的強度を確保できる程度の十分な厚みで形成することが望ましい。例えば、燃料極層11の材料としては、Ni等の金属粒子とセラミック粒子からなるサーメットを用いることができる。固体電解質層12は、イオン導電性を有する各種の固体電解質からなる。例えば、固体電解質層12の材料としては、YSZ、ScSZ、SDC、GDC、ペロブスカイト系酸化物等を用いることができる。空気極層13は、酸素源となる空気ガスに接触し、単位セル1のカソードとして機能する。例えば、空気極層13の材料としては、ペロブスカイト系酸化物、各種貴金属及び貴金属とセラミックとのサーメットを用いることができる。

【0019】

下側のインターコネクタ20は下層に隣接する単位セル1との電気的接続を担い、上側のインターコネクタ21は上層に隣接する単位セル1との電気的接続を担う。インターコネクタ20、21は、例えばフェライト系ステンレスからなる薄型の金属板である。また、下側のインターコネクタ20に接合された燃料極側集電体22は、例えば、通気性を有するNiフェルトからなり、上側のインターコネクタ21に接合された空気極側集電体23は、例えば、金属及び導電性セラミックからなる。

【0020】

下側のガスシール部材26は、例えば、マイカ等の絶縁材料からなり、単位セル1における燃料ガス流路Fpをシールする役割がある。同様に、上側のガスシール部材27は、マイカ等の絶縁材料からなり、単位セル1における空気流路Apをシールする役割がある。それぞれのガスシール部材26、27には、セル本体10に対して燃料ガス及び空気を円滑に供給するために、中央部に開口部が形成されている。

【0021】

金属フレーム24は、例えばフェライト系ステンレス等の金属材料からなり、セル本体10及び隔離セパレータ25を単位セル1に固定する役割がある。よって、金属フレーム24には、中央部にセル本体10の側面を取り囲むことが可能なサイズの開口部が形成されている。

【0022】

隔離セパレータ25は、可撓性を有する金属材料として、例えばフェライト系ステンレス等の金属材料を用いて、厚み0.02〜0.3mm程度の枠体状の薄板に形成されている。隔離セパレータ25は、本発明のセル接合部材として機能し、セル本体10の周縁部に接合される。隔離セパレータ25には、セル本体10の外周形状よりサイズが小さく、かつ空気極層13よりもサイズが大きい方形の開口部が形成され、その開口部から空気極層13が露出可能な構造となっている。

【0023】

次に本実施形態の単位セル1の特徴的な構造について説明する。本実施形態では、セル本体10を焼成して形成されるセル焼成体の形状変化を予め想定し、セル本体10を焼成する前の積層体について所定の形状を規定している。まず、本実施形態の構造と対比するための比較例として、従来の構造を有する後述のセル本体30(図4)に関し、その構造を製造方法の概要とともに説明する。図2は、比較例のセル本体30を焼成する前の積層体30aの模式的な平面図及び側断面図を示し、図3は、図2の積層体30aを焼成した後のセル焼成体30bの模式的な平面図及び側断面図を示している。なお、図2の積層体30a及び図3のセル焼成体30bの方向に関しては、各図の上部に示した平面図は図1のセル本体10を上方側から見た場合に対応する。

【0024】

図2の積層体30aは、方形の燃料極グリーンシートと方形の固体電解質グリーンシートとをそれぞれ準備し、それぞれのグリーンシートを重ねた状態でプレス成型により一体化することで作製される。よって、この時点では、積層体30aに空気極層13が形成されていない。なお、図2では、燃料極層11と固体電解質層12の区別は示しておらず、一体的な積層体30aとして表している。図2の上部の平面図に示すように、積層体30aは平面視で方形の形状を有し、四辺の直線状の4つの側面Saに囲まれるとともに、各側面Saが交わる4つの角部Caが面取りされている。また、図2の下部には、上述の平面視の積層体30aにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面は方形の積層体30aの外縁部近傍を通る断面であり、b−b’断面は方形の積層体30aの中央部を通る断面である。a−a’断面とb−b’断面のいずれにおいても、平坦な直線状の断面形状を有する。これは、上述したように積層体30aが未焼成であるため、焼成時の加熱等による積層方向の変形が発生してないためである。

【0025】

次に、図3のセル焼成体30bは、図2の積層体30aを所定温度で焼成することにより作製される。この場合、焼成時の加熱や発電動作時の酸化・還元サイクル又は熱サイクルにより、セル焼成体30bは積層方向への変形(反り)が生じる。なお、セル焼成体30bにおいて、所定位置に空気極層13を積層形成することにより後述のセル本体30が得られる。図3の上部の平面図に示すように、セル焼成体30bは、平面視で四辺の4つの側面Sbに囲まれるが、これらの側面Sbは図2の側面Saのように直線状ではなく内周側に凹状の曲線状になっている。また、図3の下部には、平面視のセル焼成体30bにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置は図2と同様である。また、セル焼成体30bが、図1のインターコネクタ20の表面に接触する際の接触面40の位置をそれぞれ付記している。a−a’断面とb−b’断面のいずれについても、上述の積層方向の変形に起因して、平坦な直線状ではなく断面の中央付近が上方に突出した曲線状の断面形状を有する。また、a−a’断面は、その両端が接触面40にほぼ接触しているのに対し、b−b’断面は、その両端が接触面40よりも上方に位置することがわかる。

【0026】

ここで、図3の下部に示すように、a−a’断面の曲線に沿った線長をL1’とし最大の高さをH1’とするとともに、b−b’断面の曲線に沿った線長をL2’とし最大の高さをH2’とする。この場合、それぞれの線長L1’、L2’は、L1’≒L2’の関係を満たす。これは、図2において、a−a’断面とb−b’断面が同一の線長であり、その関係を焼成後も維持するためである。一方、両方の高さH1’、H2’は、H1’<H2’の関係を満たす。つまり、b−b’断面の反り量である高さH2’がa−a’断面の反り量である高さH1’に比べ大きくセル焼成体30bが中央で凸状に突出しているが、上式の関係から概ね同じ線長(L1、L2)が維持される。そのため、b−b’断面の両端部は、横方向においてはa−a’断面の両端部の位置より内周側に縮小するとともに、積層方向においては接触面40から上方に浮き上がった状態になる。

【0027】

図4は、図3のセル焼成体30bの構造を反映したセル本体30が接触面40(インターコネクタ20の表面)に接触するときの構造を模式的に表す斜視図である。図4に示すセル本体30は、中央部が上方に突出するとともに、四隅の各角部を接点として接触面40に支持される構造であることがわかる(4点支え)。なお、図4においては、理解の容易のため、セル本体30が積層方向に突出する変形量を強調して表しているが、実際の変形量はセル本体30のサイズに比べて十分に小さい。セル本体30が図4の構造を有する結果、セル本体30に対して積層方向に応力が加わったとき、接点の面積が極めて小さいので、セル本体30の割れ等の不良を生じる恐れがある。

【0028】

次に、本実施形態の構造を採用したセル本体10の構造を説明する。図5は、本実施形態のセル本体10を焼成する前の積層体10aの模式的な平面図及び側断面図を示し、図6は、図5の積層体10aを焼成した後のセル焼成体10bの模式的な平面図及び側断面図を示している。なお、図5の積層体10a及び図6のセル焼成体10bの方向は、比較例の図2及び図3と共通である。また、積層体10a及びセル焼成体10bのそれぞれの製造方法の概要についても、比較例で説明した通りであるので、説明を省略する。

【0029】

図5の上部の平面図に示すように、積層体10aは四辺が平面視で円弧状の4つの側面S1に囲まれるとともに、各側面S1が交わる4つの角部C1が面取りされている。4つの角部C1は平面視で曲率半径R1の円弧状であり、4つの側面S1は平面視で曲率半径R2の円弧状であり、R1<R2の関係にある。また、図5の下部には、上述の平面視の積層体10aにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置は図2の場合と同様である。未焼成の積層体10aのa−a’断面とb−b’断面のいずれにおいても、平坦な直線状の断面形状を有する点では図2と共通であるが、それぞれの長さが異なる。すなわち、図5の各側面S1の形状に対応して、外縁部のa−a’断面の直線に沿った線長はL3であり、中央部のb−b’断面の直線に沿った線長はL4であり、L3<L4の関係を満たしている。

【0030】

次に、図6のセル焼成体10bは、上述したように、積層体10aの焼成時の加熱や発電動作時の酸化・還元サイクル又は熱サイクルによって積層方向への変形(反り)が生じている。図6の上部の平面図に示すように、セル焼成体10bにおいては、四辺における上述の4つの側面S1が図5の曲線状から平面視で直線状に変化していることがかわる。また、図6の下部には、平面視のセル焼成体10bにおけるa−a’断面の側断面図とb−b’断面の側断面図とをそれぞれ示している。a−a’断面及びb−b’断面の各位置と、接触面40の位置については、図3と同様である。まず、b−b’断面については、上述の積層方向の変形に起因して、平坦な直線状ではなく、断面の中央付近が上方に突出した曲線状の断面形状を有する。これに対し、a−a’断面については、中央付近が僅かに上方に湾曲しているが平坦に近い断面形状を有する。また、a−a’断面及びb−b’断面のいずれも、その両端が接触面40と接触していることがわかる。

【0031】

ここで、図6の下部に示すように、a−a’断面の曲線に沿った線長をL1とし最大の高さをH1とするとともに、b−b’断面の曲線に沿った線長をL2とし最大の高さをH2とする。この場合、図3とは異なり、図6のそれぞれの線長L1、L2は、L1<L2の関係を満たす。これは、図5に示されるように未焼成時にa−a’断面に比べてb−b’断面が長い線長を有するので(L3<L4)、その関係を焼成後も維持するためである。一方、両方の高さH1、H2は、H1<H2の関係であるとともに、図3の高さH1’に比べて図6のH1は極めて小さくなっている。以上のような図3と図6との相違は、図5の積層体10aにおいて4つの側面S1を、平面視で直線状ではなく曲率半径R2の円弧状に形成したことに基づいている。

【0032】

図7は、本実施形態の図6のセル焼成体10bの構造を反映したセル本体10が接触面40(インターコネクタ20の表面)に接触するときの構造を模式的に表す斜視図である。図7に示すセル本体10は、中央部が上方に突出するとともに、外縁部の四隅の各角部及び各辺が全周にわたって接触面40に支持される構造であることがわかる。つまり、図4のような4点支えではなく、接触面40との接触面積(接触長さ)を十分に保つことができる。なお、理想的な接触状態は図7に示すようにセル本体10の各角部及び各辺の全ての領域が接触面40に支持されることであるが、実際にはセル本体10の各角部及び各辺が部分的に接触面40に支持される構造であってもよい。このように、本実施形態の構造を採用することにより、セル本体10に対して積層方向に応力が加わったとしても、図4の構造で問題となるセル本体10の割れ等の不良を確実に防止する効果がある。

【0033】

なお、図5〜図7の例では、積層体10aが平面視で円弧状の側面S1に囲まれているが、積層体10aの外周形状を構成する側面S1は、円弧状に限らず、平面視で多様な形状で形成することができる。ただし、積層体10aを焼成したセル焼成体10bの各辺が少なくとも部分的に接触面40により支持されることが前提である。また、図5の積層体10aは平面視で各角部C1が円弧状に面取りされているが(R面取り)、直線状に面取りしてもよく(C面取り)、あるいは面取りをしない場合であっても本発明の適用が可能である。

【0034】

以下、図5及び図6の構造を有するセル本体10の具体的な寸法例を挙げる。まず、図5の積層体10aの外縁部及び中央部の長さL3、L4は、例えば、L3=150mm、L4=150.008mmに設定される。また、図6のセル焼成体10bの外縁部及び中央部の長さL1、L2は、例えば、L1=120mm、L2=120.006mmに設定される。また、図5の積層体10aの各角部C1の曲率半径R1及び各側面S1の曲率半径R2は、例えば、R1=3mm、R2=60.003mmに設定される。この場合、図6のセル焼成体10bにおける最大の高さH2、H1の差は、例えば、H2−H1=0.6mm程度になる。なお、積層体10aの長さL3、L4の比率やセル焼成体10bの長さL1、L2の比率に関し、図5及び図6では強調されているが、実際には僅かな相違を持たせるのみで本実施形態の効果を得ることができる。

【0035】

図5及び図6の構造を有するセル本体10を作製し、信頼性の試験を実施した。すなわち、従来の構造を有するセル本体10と本実施形態の構造を有するセル本体10とをそれぞれ含む複数の単位セル1に対し、所定の条件で酸化/還元サイクル及び熱サイクルの試験を実施した後、セル本体10の割れ等による不良が発生する比率を求めた。その結果、従来の構造を有するセル本体10の場合は、不良比率が9.1%(総数2299個中、不良が210個)であったの対し、本実施形態の構造を有するセル本体10の場合は、不良比率が2.0%(総数1023個中、不良が20個)となり、不良比率を大幅に低減可能であることが確認された。

【0036】

本実施形態において、上述のセル本体10の構造について具体的に説明したが、本発明は上述の構造には限られることなく多様な変形例に対して適用することができる。図8は、本実施形態の変形例に係るセル本体10に関し、図5に対応する積層体10aの模式的な平面図を示している。図8の変形例においては、積層体10aが平面視で曲線状ではなく直線状の8つの側面S2に囲まれている。すなわち、図5の1つの円弧状の側面S1が、図8の2つの直線状の側面S2に対応し、全部で8つの側面S2により積層体10aの外周形状が形成される。これらの8つの側面S2は平面視で等しい長さを有している。図8の変形例においては、図5の各辺の中央に相当する位置Pで2つの側面S2が交差しており、2つの側面S2が位置Pにて交差する角度を適切に設定することにより、図5〜図7の構造と同様の効果を得ることができる。図8の積層体10aを焼成して得られたセル焼成体10bは、8つの側面S2の全体が接触面40により支持されない場合であっても、角部C1に加えて8つの側面S2が部分的に接触面40により支持されていればよい。なお、図8の変形例では示されないが、各角部C1をR面取りやC面取りなどによって面取りしてもよい。

【0037】

次に、本実施形態の単位セル1の製造方法のうち本実施形態の特徴的な構造に関連する工程について補足的に説明する。まず、セル本体10に対応する積層体10a及びセル焼成体10bの作製については、図2〜図7を参照して説明した通りである(セル本体形成工程)。一方、周知の手法で、金属の薄板の打ち抜き加工により、中央に開口部を有する隔離セパレータ25を作製する。次いで、セル接合部材としての隔離セパレータ25に対し、図3の位置関係でセル本体10の位置合せを行い、隔離セパレータ25の底面とセル本体10の外縁部の上面とを例えばロウ材を用いて接合する(接合工程)。その後、一体化されたセル本体10及び隔離セパレータ25を金属フレーム24に取り付けるとともに、図1に示すガスシール部材26、27、燃料極側集電体22、空気極側集電体23、インターコネクタ20、21を一体的に積層形成して単位セル1が作製される。

【0038】

なお、上述の説明では、固体酸化物形燃料電池の基本的な構成単位である単位セル1を作製する場合を説明したが、複数個の単位セル1を積層して作製される燃料電池スタックに対しても、本発明の適用が可能である。

【0039】

以上、本実施形態に基づき本発明の内容を具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で多様な変更を施すことができる。例えば、本実施形態の単位セル1は、セル本体10が燃料極層11、固体電解質層12、空気極層13から構成されるが、セル本体10がこれら各層とは別の機能層を含んでいてもよい。また、本実施形態の単位セル1は、セル本体10の四隅と四辺が所定の部材であるインターコネクタ20の表面に支持可能な構造を有するが、所定の部材はインターコネクタ20には限られず、配置可能な他の部材であってもよい。さらに、その他の点についても上記実施形態により本発明の内容が限定されるものではなく、本発明の作用効果を得られる範囲内で、上記実施形態に開示した内容には限定されることなく適宜に変更可能である。

【符号の説明】

【0040】

1…固体酸化物形燃料電池セル(単位セル)

10…セル本体

10a…積層体

10b…セル焼成体

11…燃料極層

12…固体電解質層

13…空気極層

20、21…インターコネクタ

22…燃料極側集電体

23…空気極側集電体

24…金属フレーム

25…隔離セパレータ

26、27…ガスシール部材

40…接触面

【特許請求の範囲】

【請求項1】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造を有することを特徴とする固体酸化物形燃料電池。

【請求項2】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺と平面視で平行な第1の曲線は、前記各辺の近傍を通り前記第1の曲線と平面視で平行な第2の曲線の線長に比べて長い線長を有することを特徴とする固体酸化物形燃料電池。

【請求項3】

前記セル本体は、前記方形の四隅において面取りされた外周形状を有することを特徴とする請求項1又は2に記載の固体酸化物形燃料電池。

【請求項4】

前記セル本体の周縁部に接合された平板状のセル接合部材を更に備えたことを特徴とする請求項1から3のいずれかに固体酸化物形燃料電池。

【請求項5】

少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有する積層体を形成する積層工程と、

前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、

を含み、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造に形成されることを特徴とする固体酸化物形燃料電池の製造方法。

【請求項6】

少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有するとともに平坦な断面形状を有する積層体を形成する積層工程と、

前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、

を含み

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺に平行な第1の曲線は、前記各辺の近傍を通り前記第1の直線に平行な第2の曲線の線長に比べて長い線長を有することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項7】

前記積層体は、前記方形の四隅の各々が第1の曲率半径で円弧状に面取りされ、前記四辺の各々が前記第1の曲率半径より大きい第2の曲率半径を有する円弧状の曲線であることを特徴とする請求項5又は6に記載の固体酸化物形燃料電池の製造方法。

【請求項8】

前記セル本体形成工程は、前記セル焼成体の表面に所定の層を積層して前記セル本体を形成する第2の積層工程を含むことを特徴とする請求項5から7のいずれか一項に記載の固体酸化物形燃料電池の製造方法。

【請求項9】

前記支持基体層は前記燃料極層であり、前記所定の層は前記空気極層であることを特徴とする請求項5から8のいずれか一項に記載の固体酸化物形燃料電池の製造方法。

【請求項10】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成された固体酸化物形燃料電池セル本体において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有することを特徴とする固体酸化物形燃料電池セル本体。

【請求項1】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造を有することを特徴とする固体酸化物形燃料電池。

【請求項2】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成されたセル本体を備えた固体酸化物形燃料電池において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺と平面視で平行な第1の曲線は、前記各辺の近傍を通り前記第1の曲線と平面視で平行な第2の曲線の線長に比べて長い線長を有することを特徴とする固体酸化物形燃料電池。

【請求項3】

前記セル本体は、前記方形の四隅において面取りされた外周形状を有することを特徴とする請求項1又は2に記載の固体酸化物形燃料電池。

【請求項4】

前記セル本体の周縁部に接合された平板状のセル接合部材を更に備えたことを特徴とする請求項1から3のいずれかに固体酸化物形燃料電池。

【請求項5】

少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有する積層体を形成する積層工程と、

前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、

を含み、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の前記周縁部は、前記方形の四隅と、前記四辺の全体又は部分とが、所定の部材により支持可能な構造に形成されることを特徴とする固体酸化物形燃料電池の製造方法。

【請求項6】

少なくとも支持基体層を含む複数の平板状のシートを積層し、平面視で外周側に湾曲又は突出した四辺を含む外周形状を有するとともに平坦な断面形状を有する積層体を形成する積層工程と、

前記積層体を焼成してセル焼成体を形成し、当該セル焼成体を含むセル本体を形成するセル本体形成工程と、

を含み

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有し、

前記セル本体の断面形状に含まれる曲線群のうち、前記中央部を通り前記方形の各辺に平行な第1の曲線は、前記各辺の近傍を通り前記第1の直線に平行な第2の曲線の線長に比べて長い線長を有することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項7】

前記積層体は、前記方形の四隅の各々が第1の曲率半径で円弧状に面取りされ、前記四辺の各々が前記第1の曲率半径より大きい第2の曲率半径を有する円弧状の曲線であることを特徴とする請求項5又は6に記載の固体酸化物形燃料電池の製造方法。

【請求項8】

前記セル本体形成工程は、前記セル焼成体の表面に所定の層を積層して前記セル本体を形成する第2の積層工程を含むことを特徴とする請求項5から7のいずれか一項に記載の固体酸化物形燃料電池の製造方法。

【請求項9】

前記支持基体層は前記燃料極層であり、前記所定の層は前記空気極層であることを特徴とする請求項5から8のいずれか一項に記載の固体酸化物形燃料電池の製造方法。

【請求項10】

燃料極層と、空気極層と、一方の面側に前記燃料極層が配置され他方の面側に前記空気極層が配置された固体電解質層とを積層及び焼成して形成された固体酸化物形燃料電池セル本体において、

前記セル本体は、平面視で直線状の四辺を含む方形の外周形状を有するとともに、前記方形の中央部における積層方向の高さが前記方形の四辺における積層方向の高さに比べて高く、積層方向において凸状の断面形状を有することを特徴とする固体酸化物形燃料電池セル本体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89496(P2013−89496A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229922(P2011−229922)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]