固体酸化物形燃料電池の電極材料およびその製造方法

【課題】 初期性能および耐久性能の高い固体酸化物形燃料電池を実現することが可能な電極材料を提供する。

【解決手段】 本発明の固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法は、前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴とする。

【解決手段】 本発明の固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法は、前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池に用いられる電極材料、およびその製造方法に関する。

【背景技術】

【0002】

近年、固体酸化物形燃料電池の作動温度を600〜800℃の温度域まで低温化させることを目的とした、低温作動型の固体酸化物形燃料電池の研究が精力的に行われている。この低温作動型の固体酸化物形燃料電池に用いる電極材料としては、空気極であれば、600〜800℃の温度域で酸素と電子から酸化物イオンを生成させるための触媒性能を有することが求められる。また燃料極であれば、酸素イオンと水素から、電子と水を生成させるための触媒性能を有することが求められる。高い触媒性能を有するためには、多孔質電極の表面積を出来るだけ大きくすることが重要であり、原料粉体の粒子径を小さくして大きい比表面積を持つ電極材料の作製方法が知られている(例えば、特許文献1参照)。

また、従来、600〜800℃の温度域で酸化ガスとの十分な反応性を有する空気極材料としてランタン(La)を含むペロブスカイト型酸化物、例えば、Laとストロンチウム(Sr)とコバルト(Co)と鉄(Fe)とを含むペロブスカイト型酸化物(以下、LSCF)が知られている(例えば、特許文献2参照。)。また燃料極材料として、NiOおよび/またはNiとDopedジルコニアとの混合物、NiOおよび/またはNiとDopedセリアとの混合物、あるいは、NiOおよび/またはNiとランタンガレート酸化物との混合物等が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−12764号公報

【特許文献2】特開2001−196083号公報

【特許文献3】特開2006−302709号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の電極材料は、原料粉体の状態においては粒子径が小さく、大きい比表面積を有するものの、固体電解質上に成形および焼成して多孔質電極を作製した場合に、原料中に含まれる微小粒子が焼結してしまうために、多孔質電極の表面積が大幅に減少し、期待する発電性能が出ないという問題があることを見出した。また、微小粒子が焼結しないように低温で焼成することも考えられるが、その場合には固体電解質層との密着性が弱く、運転中に多孔質電極が剥離する問題や、発電中に微小粒子が徐々に焼結して多孔質電極の表面積が減少し、発電性能が低下するという問題があることを見出した。

さらに、電極材料を固体電解質上に成形する際には、一般的に、原料粉体と溶媒とを混合してスラリー状やペースト状にして成形を行う湿式法が用いられるが、微小粒子の存在によりスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合があるなどの問題があった。

本発明は、従来の電極材料と比較して、固体酸化物形燃料電池において十分な初期性能と、長期に渡って出力性能を安定して維持できる耐久性能とを実現できる電極材料を提供しようとするものである。

【課題を解決するための手段】

【0005】

上述した課題を解決するために、本発明は、固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法において、前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴としている。

【0006】

このように構成された本発明によれば、600〜800℃の温度域で、高い初期性能と、長期に渡って出力性能を安定して維持できる耐久性能とを実現できる電極材料を得ることができる。

【0007】

本発明者らは、今般、微小粒子低減処理工程を有する製造方法によって作製した電極材料を固体酸化物形燃料電池に用いた場合において、600〜800℃の温度域で十分な触媒性能を有し、さらに、600〜800℃の温度域に長時間曝されても安定して存在し得ることを見出した。本発明はこれらの知見に基づくものである。

本発明による電極材料がこのような高い初期性能と耐久性能とを有する理由は定かでないが、次のように予想される。ただし、以下の理論はあくまで予想であって、本発明はこの理論に限定されるものではない。

【0008】

本発明による製造方法により作製された電極材料は、微小粒子低減処理工程を経ることによって微小粒子の占める割合が低減されている。従って電極材料を固体電解質上に成形して焼成した際に、電極材料がもともと持っている表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができる。その結果、高い触媒性能を有し、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できるものと考えられる。

【0009】

本発明において、好ましくは、前記所定の粒子径が200nmであり、前記微小粒子低減処理工程を経た後の電極材料に含まれる前記微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下である。

【0010】

粒子径が200nmを下回る微小粒子の個数と、微小粒子より大きい粒子の個数との個数比が0.50を超えると、電極材料を固体電解質上に成形したのち焼成した際に、実質的に電極材料の比表面積が大幅に減ってしまい、大きい表面積を有する多孔質電極を得られない可能性があり、その結果、燃料電池としての初期性能が出なくなる可能性がある。また、大きい表面積を有する多孔質電極を得るために、固体電解質上に焼成する際の焼成温度を下げることも考えられるが、その場合には固体電解質層との密着性が弱く運転中に多孔質電極が剥離する可能性があったり、多孔質電極中に微小粒子が多く含まれるため、発電中に微小粒子が徐々に焼結して多孔質電極の表面積が減少し、発電性能が低下する可能性がある。また、固体電解質上に成形するときのスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合がある。

以上より、本発明によれば、大きい表面積を有する多孔質電極を確実に得ることができ、また、多孔質電極を固体電解質上に成形するときのスラリーの安定性を長期間保持することも可能であることから、均一な多孔質電極を作製することができる。その結果、高い初期性能と耐久性を実現できる。

【0011】

なお、本発明における粒子径が200nmを下回る微小粒子とは、電極材料を固体電解質上に成形したのち焼成する際に、多孔質電極の表面積に大きな影響を与えてしまう範囲の粒子径、例えば、1nm以上、かつ200nm未満の粒子のことを言う。電極材料に含まれる微小粒子の個数は、粒子径が非常に小さいために、レーザー回折法による粒度分布測定装置のような一般的に粒子径を測定する方法では評価するのが困難である。例えば走査電子顕微鏡(SEM−EDX)による分析により評価することができる。

【0012】

本発明において、好ましくは、前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、前記微小粒子低減処理工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程である。

【0013】

本発明者らは、電極材料を作製するための粉砕工程において、電極材料を構成する粒子のA/B比の分布の幅が大きく、A/B比が大きく異なる粒子が混在している場合、微小粒子が多く生じてしまうことを発見した。すなわち、A/B比が粒子毎に異なると、恐らく各粒子毎に硬さが異なる。その結果、粒子毎の粉砕のされ方が異なるため、粉砕工程を経て所定の比表面積に調整したとしても、粒子径の分布が幅広くなる結果、微小粒子も多く含有される。従って、本発明によれば、電極材料を構成する粒子のA/B比の分布の幅を小さくする工程を経ることで、A/B比が大きく異なる粒子が混在しないため、粉砕工程後の粒子径が狭い範囲に収まる結果、微小粒子の占める割合を低減することができる。

【0014】

ここで、本発明における焼成工程は、混合した原料をペロブスカイト酸化物の単一相に結晶化させるため、好ましくは1050℃〜1300℃という比較的高い焼成温度が必要である。そのため焼成工程を経た後の焼成体は、比表面積が低く、硬い粒子の固まりとなる。燃料電池の電極材料として実用的な比表面積まで粉砕するための粉砕工程では、硬い粒子の固まりが粉砕されるため、チッピング(欠け)が発生することで微小粒子が生成する場合がある。A/B比が大きく異なる粒子が混在している場合、粒子毎の粉砕のされ方が異なるため粒子径の分布が幅広くなるとともに、特にその中の硬い粒子はチッピング(欠け)を起こしやすく、微小粒子が多量に発生してしまう。なお、この際に発生する微小粒子の粒子形状は、角ばっている特徴がある。

【0015】

なお、本発明における電極材料を構成する粒子のA/B比の平均値は、0.9≦A/B比(平均値)≦1.1であることがさらに好ましい。A/B比の平均値をこの範囲にすることで、さらに高い初期性能と耐久性を得ることができる。

【0016】

なお、本発明における電極材料の好ましい比表面積は1〜20m2/gである。電極材料の比表面積が小さすぎると、実質的に多孔質電極の表面積も小さくなり、その結果燃料電池としての初期性能がでなくなる可能性がある。また比表面積が大きすぎると、電極材料を構成する粒子全体の粒子径が小さくなるので、残留する微小粒子の影響をより受けやすい。さらに固体電解質上に成形する際に用いるスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合があるなどの可能性がある。

【0017】

本発明において、好ましくは、前記電極材料を構成する粒子の前記A/B比の分布の幅が0.33以内に収まるまで、前記焼成工程と、前記粉砕工程とを繰り返す。

【0018】

電極材料を構成する粒子のA/B比の分布の幅が、0.33以内に収まるまで焼成工程と粉砕工程とを繰り返すことで、微小粒子を効果的に低減することができ、燃料電池としての高い初期性能と耐久性を、より効果的に得られるものである。本発明のA/B比の分布の幅は、SEM−EDXや、電子線マイクロアナライザ(EPMA)を用い、ランダムに選択された複数個所の視野の組成を分析することにより算出することができる。このとき、測定誤差や製造工程から混入する不純物の影響を除外するために、例えば、得られた複数箇所の測定データのうち、最大から5%、および最小から5%に相当する個数のデータをそれぞれ除外して、算出できる。すなわち、除外した後の残りの90%に相当する個数のデータを用いて、その最大値と最小値の差を求めることで、A/B比の分布の幅を算出することができる。

【0019】

本発明において、好ましくは、前記微小粒子低減処理工程は、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程である。

【0020】

本発明では、微小粒子を、微小粒子より大きい粒子へ固着させる工程を経ることで、効果的に微小粒子を低減することができる。その結果、電極材料を固体電解質上に成形して焼成した際に、電極材料が原料粉体の状態において元々持っている表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができ、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できる。

【0021】

本発明において、好ましくは、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより得られた粉体を、前記焼成工程よりも低い温度で焼成をする低温焼成工程である。

【0022】

本発明では、焼成工程、粉砕工程を経た後に、焼成工程よりも低い温度で焼成をする低温焼成工程を備えることで、主に微小粒子のみを焼結させ微小粒子を低減させ、かつ実用的な比表面積を有する電極材料を得ることができる。所望の比表面積の電極材料を得るために、低温焼成工程によって原料粉体の比表面積を調整しても良いし、低温焼成工程の後にさらに粉砕を加えても良い。さらに粉砕を加える場合でも、粉砕前の低温焼成体は、低温焼成工程を備えない場合の焼成工程後の焼成体よりも、既にある程度高い比表面積になっているため、所望の比表面積を得るまでの粉砕が少なくてすみ、微小粒子の割合を低減できる。

【0023】

なお、低温焼成工程によって電極材料の比表面積を調整して、その後の粉砕を行わない場合、電極材料に含まれる粒子の粒子形状は、丸みを帯びている特徴がある。

【0024】

低温焼成工程における焼成温度は、微小粒子を効果的に固着させ、かつ低温焼成工程後の低温焼成体がある程度高い比表面積を持ち、かつ硬くなり過ぎないために、500℃より高く1050℃より低い温度が好ましい。

【0025】

本発明において、好ましくは、前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、前記微小粒子低減処理工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程と、前記粉砕工程で得られた粉体に含まれる前記微小粒子を、前記微小粒子よりも大きい粒子へ固着させる工程と、を有する。

【0026】

このように構成された本発明によれば、より効果的に電極材料に含まれる微小粒子を低減することができる。

【0027】

なお、本発明では、焼成工程と粉砕工程とを繰り返すことで複数回の焼成工程を行う場合、各焼成工程の焼成温度は毎回同じであっても良いし、異なっていても良い。複数回の焼成工程で焼成温度が異なる場合における焼成工程と低温焼成工程の区分は、電極材料を製造する過程におけるすべての熱処理工程の中で、最も温度が高い熱処理工程までを焼成工程として分類し、それ以降に焼成工程よりも温度が低い熱処理工程がある場合には、低温焼成工程に分類できる。

【0028】

本発明において、固体酸化物形燃料電池の多孔質電極を作製するための電極材料において、前記電極材料を構成する粒子のうち、粒子径が200nmを下回る微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下である。

【0029】

このように構成された本発明によれば、電極材料に含まれる微小粒子が低減されているため、電極材料を固体電解質上に成形して焼成した際に、微小粒子が焼結することによって電極材料の表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができ、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できる。また、固体電解質上に成形するときのスラリーの安定性を長期間保持することができるため、均一な多孔質電極を作製することができる。

【発明の効果】

【0030】

本発明の製造方法によれば、十分な触媒性能を有し、さらにその触媒性能を長期間に渡って安定して維持できる、固体酸化物形燃料電池用の電極材料が提供される。

【図面の簡単な説明】

【0031】

【図1】本発明にかかる固体酸化物形燃料電池を示す断面図である。

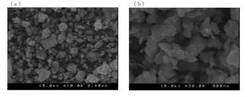

【図2】本発明の電極材料を撮影したSEM写真である。

【図3】従来の電極材料を撮影したSEM写真である。

【図4】本発明の電極材料を撮影したSEM写真である。

【図5】作製した電極材料のA/B比の分布を比較した度数分布図である。

【発明を実施するための形態】

【0032】

以下に、本発明における固体酸化物形燃料電池の一実施形態について説明する。図1は本発明の固体酸化物形燃料電池における単電池の断面の一態様であり、燃料極側を支持体とした円筒タイプの単電池である。

単電池10は、図1に示すように燃料極支持体1と燃料極反応触媒層4と燃料極側反応防止層5と固体電解質層2と空気極3とが順に積層された構造である。

【0033】

空気極3は、ペロブスカイト酸化物からなり、微小粒子低減処理工程を経て作製されたものである。ペロブスカイト酸化物としては、ランタンコバルト系ペロブスカイト酸化物(例えば、LaCoO3)、ランタンフェライト系ペロブスカイト酸化物(例えば、LaFeO3)、LSCF((La,Sr)(Co,Fe)O3)、あるいはサマリウムコバルト系ペロブスカイト酸化物(例えばSmSrCoO3)、のような複合ペロブスカイト型酸化物など、固体酸化物形燃料電池の空気極として機能する種々のペロブスカイト型酸化物を用いることができ、微小粒子低減処理工程を経て作製されたものである。

【0034】

本実施形態においては、微小粒子低減処理工程として、電極材料の原料の焼成、粉砕を繰り返すことにより、電極材料を構成する粒子のA/B比の分布の幅を小さくする工程を採用した。

【0035】

空気極3の原料となる空気極材料の作製方法は特に限定されるものではないが、例えば、ペロブスカイト型酸化物の原料となる金属酸化物の粉末を混合・焼成して作製する方法(固相法)が挙げられる。またクエン酸塩法や共沈法などのように、ペロブスカイト型酸化物の原料となる金属溶液を混合・焼成して作製する方法(湿式法)なども挙げられる。

【0036】

燃料極支持体1および燃料極反応触媒層4として用いる材料には、燃料極としての特性を有するものであれば特に制限はなく、NiOおよび/またはNiとDopedジルコニアとの混合物、NiOおよび/またはNiとDopedセリアとの混合物、あるいは、NiOおよび/またはNiとランタンガレート酸化物との混合物等であり、微小粒子低減処理工程を経て作製されたものである。

【0037】

燃料極支持体1および燃料極反応触媒層4の原料となる燃料極材料の作製方法は特に限定されるものではないが、例えば、燃料極材料の原料となる金属酸化物の粉末を混合・焼成して作製する方法(固相法)が挙げられる。またクエン酸塩法や共沈法などのように、燃料極材料の原料となる金属溶液を混合・焼成して作製する方法(湿式法)なども挙げられる。

【0038】

固体電解質2として用いる材料としては固体酸化物形燃料電池の運転温度で導電性を有するものであれば特に制限はなく、DopedジルコニアやDopedセリア、あるいは、ランタンガレート酸化物等を用いることができる。

中でも、ランタンガレート酸化物からなる固体電解質は低温でも高い導電率を有するものであることから、固体酸化物形燃料電池の低温作動において有利な材料である。

【0039】

燃料極側反応防止層5は燃料極と固体電解質との反応を防止するための層であり、反応防止の機能を有する種々の材料を用いることができる。例えば、Dopedセリアを好適に用いることができる。

【0040】

本発明の固体酸化物形燃料電池における単電池10の各層の成形方法については、特に制限は無いが、均一な成形体を大量にかつ安価に作製するという観点から、スラリーコート法、シート成形法、スクリーン印刷法、スプレーコート法、押し出し成形法、などの原料粉体と溶媒とを混合してスラリー状やペースト状にして成形を行う、いわゆる湿式法が好ましい。

【0041】

次に、図1に示す固体酸化物形燃料電池を例として作動原理を以下に示す。空気極側に空気を流し、燃料極側に燃料を流すと空気中の酸素が、空気極と固体電解質層との界面近傍で酸素イオンに変わり、この酸素イオンが固体電解質層を通って燃料極に達する。そして燃料ガスと酸素イオンが反応して水および二酸化炭素になる。これらの反応は(1)、(2)および(3)式で表される。空気極と燃料極を外部回路で接続することによって外部に電気を取り出すことが出来る。

H2+O2−→H2O+2e− (1)

CO+O2−→CO2+2e− (2)

1/2O2+2e−→O2− (3)

【0042】

なお燃料ガスに含まれるCH4等も(1)式、(2)式と類似した電子を生成する反応があるとの報告もあるが固体酸化物形燃料電池の発電における反応のほとんどが(1)、(2)式で説明できるので、ここでは(1)、(2)式で説明することとした。

【実施例】

【0043】

本発明における電極材料は、空気極および燃料極のどちらにも適用できるが、本実施例では空気極に適用した場合の結果を記載する。

【0044】

〔空気極材料の作製〕

空気極材料の作製は、固相法により行い、以下に示す5種類(試料No.1〜試料No.

5)を作製した。

【0045】

(試料No.1)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0046】

(試料No.2)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、1200℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1000℃で焼成(低温焼成工程)し、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0047】

(試料No.3)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去した。得られた粉末をさらに1000℃で焼成(低温焼成工程)し、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0048】

(試料No.4)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去した。得られた粉末をさらに700℃で焼成(低温焼成工程)することにより、空気極材料を作製した。このときの空気極材料の比表面積は、5m2/gとなるように1200℃焼成後の粉砕条件を調整した。

【0049】

(試料No.5)

本試料は比較例としての試料として作製した。試料No.1の空気極材料の作製方法において、800℃焼成を経ない以外は、試料No.1と同様の方法により空気極材料を作製した。すなわち、(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、1200℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去することにより、空気極材料を作製した。このときの空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0050】

〔空気極材料の分析〕

作製した空気極材料の分析についてSEMを用いて倍率10000倍および倍率30000倍に拡大して撮影した。空気極材料に含まれる微小粒子の分析については、作製した空気極材料ごとに、倍率30000倍でランダムに選択した25視野を撮影し、その写真上に長さが3μmの直線をランダムに合計100本引いた(各視野に4本づつ)。そして直線が横切る微小粒子の個数と、微小粒子よりも大きい粒子の個数をそれぞれカウントして、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)を算出した。微小粒子は粒子径が200nmを下回る粒子とした。なお、粒子径は粒子の最長部の長さで測定を行った。またカウントは、粒子として明確に視認できるものについて行い、粒子界面がハッキリとしない粒子については除外した。

【0051】

次に、空気極材料作製工程における1200℃焼成後(粉砕前)の空気極材料について、SEM−EDXを用いて、ランダムに選択した視野に含まれる元素組成を分析した。分析の際にサンプルの凹凸の影響を受けないように、平滑な面を選んでサンプリングし、分析視野もEDX検出器に対して凹凸の影響を受けない部位を選択して分析を実施した。分析範囲は、25.6μm×19.2μmの領域とし、この領域を256×192画素に区分して、各画素における元素組成を測定した。得られた結果より各画素におけるA/B比を算出して、49152個のA/B比のデータを取得した。、得られたA/B比のデータについて、測定誤差や製造工程から混入する不純物の影響を除外するために、最大から5%(2458個)、および最小から5%(2458個)に相当する個数のデータをそれぞれ除外し、残りの90%に相当する個数のデータ(44236個)を用いて、その最大値と最小値の差を求めることで、A/B比の分布の幅を算出した。

【0052】

次に、空気極材料作製工程における1200℃焼成後(粉砕前)の焼成体について、それぞれX線回折法(XRD)を用いて結晶相の分析を行った。

【0053】

〔固体酸化物形燃料電池の作製〕

作製した空気極材料を用いて、以下の方法で固体酸化物形燃料電池を作製した。

NiOと10YSZ(10mol%Y2O3−90mol%ZrO2)とを重量比65:35で混合して円筒状に成形し900℃で仮焼した燃焼極支持体を作製した。この燃料極支持体上に、NiOとGDC10(10mol%GdO1.5−90mol%CeO2)とを重量比50:50で混合したものをスラリーコート法により製膜し、燃料極反応触媒層を形成した。さらに、燃料極反応触媒層上にLDC40(40mol%LaO1.5−60mol%CeO2)、La0.8Sr0.2Ga0.8Mg0.2O3の組成のLSGMをスラリーコート法により順次積層し、電解質層を形成した。得られた成形体を1300℃にて焼成した後に、前述の作製方法にて得られた空気極材料をそれぞれスラリーコート法にて成膜し、1050℃で焼成することで固体酸化物形燃料電池を作製した。

作製した固体酸化物形燃料電池は、燃料極支持体が外径10mm、肉厚1mmであり、燃料極反応触媒層の厚さが20μmであり、LDC層の厚みが10μmであり、LSGM層の厚みが30μmであり、空気極の厚みが40μmであり、かつ、空気極の面積が35cm2である。

【0054】

〔発電試験〕

得られた固体酸化物形燃料電池を用いて、発電試験を行った。

燃料極側の集電は、燃料極支持体の内側全面に銀ペーストを塗布した後、銀メッシュを焼付けて行った。空気極側の集電は、銀ペーストを塗布した後、銀メッシュを短冊状に切断し、螺旋状に巻きつけた後、焼付けて行った。

発電条件は以下である。

燃料ガス :(H2+3%H2O)とN2の混合ガス

燃料利用率:60%

酸化ガス :空気

運転温度 :700℃

電流密度 :0.2A/cm2

この条件で発電試験を行い、運転0時間後の初期電位(V0)と連続運転1000時間後の電位(V1000)とを測定した。

【0055】

【表1】

【0056】

作製した試料No.1〜試料No.5の空気極材料は、いずれも比表面積が5m2/gと同じであるにも関わらず、表1に示すように、試料No.1〜試料No.4の空気極材料を用いて固体酸化物形燃料電池を作製して発電を行った場合、比較例である試料No.5を用いた場合と比べて、高い初期性能と耐久性を示した。

【0057】

図3(a)、(b)に示すように試料No.5の空気極材料は、200nmを下回る微小粒子が多数含まれていることが確認された。試料No.1(図2(a)、(b))と、試料No.5(図3(a)、(b))を比較すると、表1に示すように試料No.1の方が微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された。これは、試料No.1の空気極材料は、図5及び表1に示すように、1200℃焼成後(粉砕前)のA/B比の分布の幅が0.326と小さいため、粒子毎の硬さが均一であり、粉砕が均一に進んだ結果、微小粒子の発生を抑制できたと考えられる。その結果、高い初期性能と耐久性を実現できたと考えられる。一方、試料No.5の空気極材料は、図5及び表1に示すように、1200℃焼成後(粉砕前)のA/B比の分布の幅が0.584と大きいため、粒子毎の硬さが異なり、粒子毎に粉砕のされ方が異なるため、微小粒子が多く含有されたと考えられる。その結果、初期性能が低く、また耐久性についても100時間で電位が0.5Vまで急激に低下したと考えられる(表1中には計測不能と記載)。なお、試料No.5に含まれる微小粒子の粒子形状は、角ばっている特徴があった。これは、特に硬い粒子が粉砕の際にチッピング(欠け)が発生することにより生じたことによると推察される。

【0058】

さらに、試料No.5の空気極材料は、図3(a)、(b)に示すように、微小粒子に加えて、5μm以上の粗大粒子が数多く確認された。これは、前述の通り粒子毎の硬さが異なり、特に硬い粒子が粉砕されにくいため、粗大粒子として残ったものであると考えられる。なお、5μm以上の粗大粒子がいると、電極材料を固体電解質上に成形する際のスラリーの安定性を長時間保持することが困難となったり、成形後に焼成した際に、電極材料の粒子と粒子との間のネック形成が不十分となり多孔質電極の触媒性能が低下する問題が発生する場合があるため好ましくない。一方、試料No.1の空気極材料は、図2(a)、(b)に示すように、5μm以上の粗大粒子は確認されなかった。

【0059】

ところで、試料No.1および試料No.5について、1200℃焼成後(粉砕前)の焼成体のXRD分析を行った結果、どちらもペロブスカイト相の単一相であることを確認した。すなわち、これまで一般的に焼成後の結晶相の均一性を評価するのに用いられるXRD分析では、粒子毎のA/B比の違い、つまり粒子毎の硬さの違いまでは検出できないことが明らかになった。従って、本発明では、XRD分析による結晶相はペロブスカイト相の単一相になっていたとしても、微小粒子を低減するために、A/B比の分布の幅が小さくなるまで、焼成工程、粉砕工程を繰り返すことが重要であることが確認された。

【0060】

なお今回、A/B比の分布の幅の分析は、1200℃焼成後(粉砕前)の焼成体を用いて分析したが、焼成体の段階でA/B比の分布の幅が広ければ、それを粉砕した空気極材料のA/B比の分布の幅は、同様に広いままである。

【0061】

試料No.2の空気極材料についても、試料No.5と比較して、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された(表1)。これは、1000℃の低温焼成工程を経ることにより、残っていた微小粒子が、微小粒子よりも大きい粒子に固着したことによると考えられる。つまり、1000℃で低温焼成した低温焼成体は、1200℃焼成後の粉砕により発生した微小粒子が固着して低減されており、かつ1000℃低温焼成後の比表面積は、1200℃焼成後の焼成体よりも高く、かつ粒子の硬さも1200℃焼成後の焼成体より柔らかい状態であるため、所望の比表面積(本実施例では5m2/g)まで粉砕した際の微小粒子の割合を試料No.5より低減できたものと推察される。なお、試料No.2の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0062】

試料No.3の空気極材料は、試料No.1や試料No.2と比較して、さらに微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された(表1)。その結果、初期性能および耐久性能ともに、実施例の中で最も高い性能を発現することが確認された。A/B比の分布の幅を小さくした効果と、低温焼成工程を経たことの効果が相乗的に発現したものと考えられる。なお、試料No.3の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0063】

試料No.4の空気極材料についても、試料No.5と比較して、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された。これは、700℃の低温焼成により、残っていた微小粒子が焼結して、微小粒子より大きい粒子に固着したことによると考えられる。つまり、空気極材料の作製工程の最後を低温焼成工程としたことで、微小粒子を焼結させ微小粒子を低減するとともに、その後に微小粒子を発生させる粉砕工程が無いため、それ以上の微小粒子の発生を抑制することができる。このときの微小粒子の粒子形状は、丸みを帯びているのが特徴である(図4)。なお、低温焼成工程により所望の比表面積(本実施例では5m2/g)を得るためには、低温焼成工程前の粉砕工程を調整することで達成される。なお、試料No.4の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0064】

以上の結果より、本発明における製造方法で作られた電極材料を用いた固体酸化物形燃料電池は、高い初期性能と耐久性を実現することを確認できた。

【符号の説明】

【0065】

1 燃料極支持体

2 固体電解質層

3 空気極層

4 燃料極反応触媒層

5 燃料極側反応防止層

10 固体酸化物形燃料電池における単電池

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池に用いられる電極材料、およびその製造方法に関する。

【背景技術】

【0002】

近年、固体酸化物形燃料電池の作動温度を600〜800℃の温度域まで低温化させることを目的とした、低温作動型の固体酸化物形燃料電池の研究が精力的に行われている。この低温作動型の固体酸化物形燃料電池に用いる電極材料としては、空気極であれば、600〜800℃の温度域で酸素と電子から酸化物イオンを生成させるための触媒性能を有することが求められる。また燃料極であれば、酸素イオンと水素から、電子と水を生成させるための触媒性能を有することが求められる。高い触媒性能を有するためには、多孔質電極の表面積を出来るだけ大きくすることが重要であり、原料粉体の粒子径を小さくして大きい比表面積を持つ電極材料の作製方法が知られている(例えば、特許文献1参照)。

また、従来、600〜800℃の温度域で酸化ガスとの十分な反応性を有する空気極材料としてランタン(La)を含むペロブスカイト型酸化物、例えば、Laとストロンチウム(Sr)とコバルト(Co)と鉄(Fe)とを含むペロブスカイト型酸化物(以下、LSCF)が知られている(例えば、特許文献2参照。)。また燃料極材料として、NiOおよび/またはNiとDopedジルコニアとの混合物、NiOおよび/またはNiとDopedセリアとの混合物、あるいは、NiOおよび/またはNiとランタンガレート酸化物との混合物等が知られている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−12764号公報

【特許文献2】特開2001−196083号公報

【特許文献3】特開2006−302709号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来の電極材料は、原料粉体の状態においては粒子径が小さく、大きい比表面積を有するものの、固体電解質上に成形および焼成して多孔質電極を作製した場合に、原料中に含まれる微小粒子が焼結してしまうために、多孔質電極の表面積が大幅に減少し、期待する発電性能が出ないという問題があることを見出した。また、微小粒子が焼結しないように低温で焼成することも考えられるが、その場合には固体電解質層との密着性が弱く、運転中に多孔質電極が剥離する問題や、発電中に微小粒子が徐々に焼結して多孔質電極の表面積が減少し、発電性能が低下するという問題があることを見出した。

さらに、電極材料を固体電解質上に成形する際には、一般的に、原料粉体と溶媒とを混合してスラリー状やペースト状にして成形を行う湿式法が用いられるが、微小粒子の存在によりスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合があるなどの問題があった。

本発明は、従来の電極材料と比較して、固体酸化物形燃料電池において十分な初期性能と、長期に渡って出力性能を安定して維持できる耐久性能とを実現できる電極材料を提供しようとするものである。

【課題を解決するための手段】

【0005】

上述した課題を解決するために、本発明は、固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法において、前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴としている。

【0006】

このように構成された本発明によれば、600〜800℃の温度域で、高い初期性能と、長期に渡って出力性能を安定して維持できる耐久性能とを実現できる電極材料を得ることができる。

【0007】

本発明者らは、今般、微小粒子低減処理工程を有する製造方法によって作製した電極材料を固体酸化物形燃料電池に用いた場合において、600〜800℃の温度域で十分な触媒性能を有し、さらに、600〜800℃の温度域に長時間曝されても安定して存在し得ることを見出した。本発明はこれらの知見に基づくものである。

本発明による電極材料がこのような高い初期性能と耐久性能とを有する理由は定かでないが、次のように予想される。ただし、以下の理論はあくまで予想であって、本発明はこの理論に限定されるものではない。

【0008】

本発明による製造方法により作製された電極材料は、微小粒子低減処理工程を経ることによって微小粒子の占める割合が低減されている。従って電極材料を固体電解質上に成形して焼成した際に、電極材料がもともと持っている表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができる。その結果、高い触媒性能を有し、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できるものと考えられる。

【0009】

本発明において、好ましくは、前記所定の粒子径が200nmであり、前記微小粒子低減処理工程を経た後の電極材料に含まれる前記微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下である。

【0010】

粒子径が200nmを下回る微小粒子の個数と、微小粒子より大きい粒子の個数との個数比が0.50を超えると、電極材料を固体電解質上に成形したのち焼成した際に、実質的に電極材料の比表面積が大幅に減ってしまい、大きい表面積を有する多孔質電極を得られない可能性があり、その結果、燃料電池としての初期性能が出なくなる可能性がある。また、大きい表面積を有する多孔質電極を得るために、固体電解質上に焼成する際の焼成温度を下げることも考えられるが、その場合には固体電解質層との密着性が弱く運転中に多孔質電極が剥離する可能性があったり、多孔質電極中に微小粒子が多く含まれるため、発電中に微小粒子が徐々に焼結して多孔質電極の表面積が減少し、発電性能が低下する可能性がある。また、固体電解質上に成形するときのスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合がある。

以上より、本発明によれば、大きい表面積を有する多孔質電極を確実に得ることができ、また、多孔質電極を固体電解質上に成形するときのスラリーの安定性を長期間保持することも可能であることから、均一な多孔質電極を作製することができる。その結果、高い初期性能と耐久性を実現できる。

【0011】

なお、本発明における粒子径が200nmを下回る微小粒子とは、電極材料を固体電解質上に成形したのち焼成する際に、多孔質電極の表面積に大きな影響を与えてしまう範囲の粒子径、例えば、1nm以上、かつ200nm未満の粒子のことを言う。電極材料に含まれる微小粒子の個数は、粒子径が非常に小さいために、レーザー回折法による粒度分布測定装置のような一般的に粒子径を測定する方法では評価するのが困難である。例えば走査電子顕微鏡(SEM−EDX)による分析により評価することができる。

【0012】

本発明において、好ましくは、前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、前記微小粒子低減処理工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程である。

【0013】

本発明者らは、電極材料を作製するための粉砕工程において、電極材料を構成する粒子のA/B比の分布の幅が大きく、A/B比が大きく異なる粒子が混在している場合、微小粒子が多く生じてしまうことを発見した。すなわち、A/B比が粒子毎に異なると、恐らく各粒子毎に硬さが異なる。その結果、粒子毎の粉砕のされ方が異なるため、粉砕工程を経て所定の比表面積に調整したとしても、粒子径の分布が幅広くなる結果、微小粒子も多く含有される。従って、本発明によれば、電極材料を構成する粒子のA/B比の分布の幅を小さくする工程を経ることで、A/B比が大きく異なる粒子が混在しないため、粉砕工程後の粒子径が狭い範囲に収まる結果、微小粒子の占める割合を低減することができる。

【0014】

ここで、本発明における焼成工程は、混合した原料をペロブスカイト酸化物の単一相に結晶化させるため、好ましくは1050℃〜1300℃という比較的高い焼成温度が必要である。そのため焼成工程を経た後の焼成体は、比表面積が低く、硬い粒子の固まりとなる。燃料電池の電極材料として実用的な比表面積まで粉砕するための粉砕工程では、硬い粒子の固まりが粉砕されるため、チッピング(欠け)が発生することで微小粒子が生成する場合がある。A/B比が大きく異なる粒子が混在している場合、粒子毎の粉砕のされ方が異なるため粒子径の分布が幅広くなるとともに、特にその中の硬い粒子はチッピング(欠け)を起こしやすく、微小粒子が多量に発生してしまう。なお、この際に発生する微小粒子の粒子形状は、角ばっている特徴がある。

【0015】

なお、本発明における電極材料を構成する粒子のA/B比の平均値は、0.9≦A/B比(平均値)≦1.1であることがさらに好ましい。A/B比の平均値をこの範囲にすることで、さらに高い初期性能と耐久性を得ることができる。

【0016】

なお、本発明における電極材料の好ましい比表面積は1〜20m2/gである。電極材料の比表面積が小さすぎると、実質的に多孔質電極の表面積も小さくなり、その結果燃料電池としての初期性能がでなくなる可能性がある。また比表面積が大きすぎると、電極材料を構成する粒子全体の粒子径が小さくなるので、残留する微小粒子の影響をより受けやすい。さらに固体電解質上に成形する際に用いるスラリーの安定性を長期間保持することが困難となり、その結果、成形体が不均一となり、乾燥時にクラックが生じる場合があるなどの可能性がある。

【0017】

本発明において、好ましくは、前記電極材料を構成する粒子の前記A/B比の分布の幅が0.33以内に収まるまで、前記焼成工程と、前記粉砕工程とを繰り返す。

【0018】

電極材料を構成する粒子のA/B比の分布の幅が、0.33以内に収まるまで焼成工程と粉砕工程とを繰り返すことで、微小粒子を効果的に低減することができ、燃料電池としての高い初期性能と耐久性を、より効果的に得られるものである。本発明のA/B比の分布の幅は、SEM−EDXや、電子線マイクロアナライザ(EPMA)を用い、ランダムに選択された複数個所の視野の組成を分析することにより算出することができる。このとき、測定誤差や製造工程から混入する不純物の影響を除外するために、例えば、得られた複数箇所の測定データのうち、最大から5%、および最小から5%に相当する個数のデータをそれぞれ除外して、算出できる。すなわち、除外した後の残りの90%に相当する個数のデータを用いて、その最大値と最小値の差を求めることで、A/B比の分布の幅を算出することができる。

【0019】

本発明において、好ましくは、前記微小粒子低減処理工程は、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程である。

【0020】

本発明では、微小粒子を、微小粒子より大きい粒子へ固着させる工程を経ることで、効果的に微小粒子を低減することができる。その結果、電極材料を固体電解質上に成形して焼成した際に、電極材料が原料粉体の状態において元々持っている表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができ、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できる。

【0021】

本発明において、好ましくは、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより得られた粉体を、前記焼成工程よりも低い温度で焼成をする低温焼成工程である。

【0022】

本発明では、焼成工程、粉砕工程を経た後に、焼成工程よりも低い温度で焼成をする低温焼成工程を備えることで、主に微小粒子のみを焼結させ微小粒子を低減させ、かつ実用的な比表面積を有する電極材料を得ることができる。所望の比表面積の電極材料を得るために、低温焼成工程によって原料粉体の比表面積を調整しても良いし、低温焼成工程の後にさらに粉砕を加えても良い。さらに粉砕を加える場合でも、粉砕前の低温焼成体は、低温焼成工程を備えない場合の焼成工程後の焼成体よりも、既にある程度高い比表面積になっているため、所望の比表面積を得るまでの粉砕が少なくてすみ、微小粒子の割合を低減できる。

【0023】

なお、低温焼成工程によって電極材料の比表面積を調整して、その後の粉砕を行わない場合、電極材料に含まれる粒子の粒子形状は、丸みを帯びている特徴がある。

【0024】

低温焼成工程における焼成温度は、微小粒子を効果的に固着させ、かつ低温焼成工程後の低温焼成体がある程度高い比表面積を持ち、かつ硬くなり過ぎないために、500℃より高く1050℃より低い温度が好ましい。

【0025】

本発明において、好ましくは、前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、前記微小粒子低減処理工程は、原料を混合する混合工程と、前記混合工程で得られた混合体を焼成する焼成工程と、前記焼成工程で得られた焼成体を粉砕する粉砕工程と、を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程と、前記粉砕工程で得られた粉体に含まれる前記微小粒子を、前記微小粒子よりも大きい粒子へ固着させる工程と、を有する。

【0026】

このように構成された本発明によれば、より効果的に電極材料に含まれる微小粒子を低減することができる。

【0027】

なお、本発明では、焼成工程と粉砕工程とを繰り返すことで複数回の焼成工程を行う場合、各焼成工程の焼成温度は毎回同じであっても良いし、異なっていても良い。複数回の焼成工程で焼成温度が異なる場合における焼成工程と低温焼成工程の区分は、電極材料を製造する過程におけるすべての熱処理工程の中で、最も温度が高い熱処理工程までを焼成工程として分類し、それ以降に焼成工程よりも温度が低い熱処理工程がある場合には、低温焼成工程に分類できる。

【0028】

本発明において、固体酸化物形燃料電池の多孔質電極を作製するための電極材料において、前記電極材料を構成する粒子のうち、粒子径が200nmを下回る微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下である。

【0029】

このように構成された本発明によれば、電極材料に含まれる微小粒子が低減されているため、電極材料を固体電解質上に成形して焼成した際に、微小粒子が焼結することによって電極材料の表面積が大幅に減ることが無く、大きい表面積を有する多孔質電極を作製することができ、燃料電池としての高い初期性能を実現できる。さらに、作製した多孔質電極に微小粒子が少ないため、運転中に多孔質電極の表面積が減る影響がほとんど無く、高い耐久性を実現できる。また、固体電解質上に成形するときのスラリーの安定性を長期間保持することができるため、均一な多孔質電極を作製することができる。

【発明の効果】

【0030】

本発明の製造方法によれば、十分な触媒性能を有し、さらにその触媒性能を長期間に渡って安定して維持できる、固体酸化物形燃料電池用の電極材料が提供される。

【図面の簡単な説明】

【0031】

【図1】本発明にかかる固体酸化物形燃料電池を示す断面図である。

【図2】本発明の電極材料を撮影したSEM写真である。

【図3】従来の電極材料を撮影したSEM写真である。

【図4】本発明の電極材料を撮影したSEM写真である。

【図5】作製した電極材料のA/B比の分布を比較した度数分布図である。

【発明を実施するための形態】

【0032】

以下に、本発明における固体酸化物形燃料電池の一実施形態について説明する。図1は本発明の固体酸化物形燃料電池における単電池の断面の一態様であり、燃料極側を支持体とした円筒タイプの単電池である。

単電池10は、図1に示すように燃料極支持体1と燃料極反応触媒層4と燃料極側反応防止層5と固体電解質層2と空気極3とが順に積層された構造である。

【0033】

空気極3は、ペロブスカイト酸化物からなり、微小粒子低減処理工程を経て作製されたものである。ペロブスカイト酸化物としては、ランタンコバルト系ペロブスカイト酸化物(例えば、LaCoO3)、ランタンフェライト系ペロブスカイト酸化物(例えば、LaFeO3)、LSCF((La,Sr)(Co,Fe)O3)、あるいはサマリウムコバルト系ペロブスカイト酸化物(例えばSmSrCoO3)、のような複合ペロブスカイト型酸化物など、固体酸化物形燃料電池の空気極として機能する種々のペロブスカイト型酸化物を用いることができ、微小粒子低減処理工程を経て作製されたものである。

【0034】

本実施形態においては、微小粒子低減処理工程として、電極材料の原料の焼成、粉砕を繰り返すことにより、電極材料を構成する粒子のA/B比の分布の幅を小さくする工程を採用した。

【0035】

空気極3の原料となる空気極材料の作製方法は特に限定されるものではないが、例えば、ペロブスカイト型酸化物の原料となる金属酸化物の粉末を混合・焼成して作製する方法(固相法)が挙げられる。またクエン酸塩法や共沈法などのように、ペロブスカイト型酸化物の原料となる金属溶液を混合・焼成して作製する方法(湿式法)なども挙げられる。

【0036】

燃料極支持体1および燃料極反応触媒層4として用いる材料には、燃料極としての特性を有するものであれば特に制限はなく、NiOおよび/またはNiとDopedジルコニアとの混合物、NiOおよび/またはNiとDopedセリアとの混合物、あるいは、NiOおよび/またはNiとランタンガレート酸化物との混合物等であり、微小粒子低減処理工程を経て作製されたものである。

【0037】

燃料極支持体1および燃料極反応触媒層4の原料となる燃料極材料の作製方法は特に限定されるものではないが、例えば、燃料極材料の原料となる金属酸化物の粉末を混合・焼成して作製する方法(固相法)が挙げられる。またクエン酸塩法や共沈法などのように、燃料極材料の原料となる金属溶液を混合・焼成して作製する方法(湿式法)なども挙げられる。

【0038】

固体電解質2として用いる材料としては固体酸化物形燃料電池の運転温度で導電性を有するものであれば特に制限はなく、DopedジルコニアやDopedセリア、あるいは、ランタンガレート酸化物等を用いることができる。

中でも、ランタンガレート酸化物からなる固体電解質は低温でも高い導電率を有するものであることから、固体酸化物形燃料電池の低温作動において有利な材料である。

【0039】

燃料極側反応防止層5は燃料極と固体電解質との反応を防止するための層であり、反応防止の機能を有する種々の材料を用いることができる。例えば、Dopedセリアを好適に用いることができる。

【0040】

本発明の固体酸化物形燃料電池における単電池10の各層の成形方法については、特に制限は無いが、均一な成形体を大量にかつ安価に作製するという観点から、スラリーコート法、シート成形法、スクリーン印刷法、スプレーコート法、押し出し成形法、などの原料粉体と溶媒とを混合してスラリー状やペースト状にして成形を行う、いわゆる湿式法が好ましい。

【0041】

次に、図1に示す固体酸化物形燃料電池を例として作動原理を以下に示す。空気極側に空気を流し、燃料極側に燃料を流すと空気中の酸素が、空気極と固体電解質層との界面近傍で酸素イオンに変わり、この酸素イオンが固体電解質層を通って燃料極に達する。そして燃料ガスと酸素イオンが反応して水および二酸化炭素になる。これらの反応は(1)、(2)および(3)式で表される。空気極と燃料極を外部回路で接続することによって外部に電気を取り出すことが出来る。

H2+O2−→H2O+2e− (1)

CO+O2−→CO2+2e− (2)

1/2O2+2e−→O2− (3)

【0042】

なお燃料ガスに含まれるCH4等も(1)式、(2)式と類似した電子を生成する反応があるとの報告もあるが固体酸化物形燃料電池の発電における反応のほとんどが(1)、(2)式で説明できるので、ここでは(1)、(2)式で説明することとした。

【実施例】

【0043】

本発明における電極材料は、空気極および燃料極のどちらにも適用できるが、本実施例では空気極に適用した場合の結果を記載する。

【0044】

〔空気極材料の作製〕

空気極材料の作製は、固相法により行い、以下に示す5種類(試料No.1〜試料No.

5)を作製した。

【0045】

(試料No.1)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0046】

(試料No.2)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、1200℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1000℃で焼成(低温焼成工程)し、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0047】

(試料No.3)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去した。得られた粉末をさらに1000℃で焼成(低温焼成工程)し、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去することにより、空気極材料を作製した。空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0048】

(試料No.4)

(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、800℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去した。得られた粉末をさらに1200℃で焼成し(焼成工程2回目)、ジルコニアボールを使って溶液中で粉砕し、溶媒を除去した。得られた粉末をさらに700℃で焼成(低温焼成工程)することにより、空気極材料を作製した。このときの空気極材料の比表面積は、5m2/gとなるように1200℃焼成後の粉砕条件を調整した。

【0049】

(試料No.5)

本試料は比較例としての試料として作製した。試料No.1の空気極材料の作製方法において、800℃焼成を経ない以外は、試料No.1と同様の方法により空気極材料を作製した。すなわち、(La0.6Sr0.4)(Co0.2Fe0.8)O3の組成式となるように、原料となる金属酸化物の粉末を秤量し、溶液中で混合した後に溶媒を除去して得られた粉末を、1200℃で焼成し(焼成工程1回目)、ジルコニアボールを使って溶液中で粉砕した後に溶媒を除去することにより、空気極材料を作製した。このときの空気極材料の比表面積は、5m2/gとなるように粉砕時間を調整した。

【0050】

〔空気極材料の分析〕

作製した空気極材料の分析についてSEMを用いて倍率10000倍および倍率30000倍に拡大して撮影した。空気極材料に含まれる微小粒子の分析については、作製した空気極材料ごとに、倍率30000倍でランダムに選択した25視野を撮影し、その写真上に長さが3μmの直線をランダムに合計100本引いた(各視野に4本づつ)。そして直線が横切る微小粒子の個数と、微小粒子よりも大きい粒子の個数をそれぞれカウントして、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)を算出した。微小粒子は粒子径が200nmを下回る粒子とした。なお、粒子径は粒子の最長部の長さで測定を行った。またカウントは、粒子として明確に視認できるものについて行い、粒子界面がハッキリとしない粒子については除外した。

【0051】

次に、空気極材料作製工程における1200℃焼成後(粉砕前)の空気極材料について、SEM−EDXを用いて、ランダムに選択した視野に含まれる元素組成を分析した。分析の際にサンプルの凹凸の影響を受けないように、平滑な面を選んでサンプリングし、分析視野もEDX検出器に対して凹凸の影響を受けない部位を選択して分析を実施した。分析範囲は、25.6μm×19.2μmの領域とし、この領域を256×192画素に区分して、各画素における元素組成を測定した。得られた結果より各画素におけるA/B比を算出して、49152個のA/B比のデータを取得した。、得られたA/B比のデータについて、測定誤差や製造工程から混入する不純物の影響を除外するために、最大から5%(2458個)、および最小から5%(2458個)に相当する個数のデータをそれぞれ除外し、残りの90%に相当する個数のデータ(44236個)を用いて、その最大値と最小値の差を求めることで、A/B比の分布の幅を算出した。

【0052】

次に、空気極材料作製工程における1200℃焼成後(粉砕前)の焼成体について、それぞれX線回折法(XRD)を用いて結晶相の分析を行った。

【0053】

〔固体酸化物形燃料電池の作製〕

作製した空気極材料を用いて、以下の方法で固体酸化物形燃料電池を作製した。

NiOと10YSZ(10mol%Y2O3−90mol%ZrO2)とを重量比65:35で混合して円筒状に成形し900℃で仮焼した燃焼極支持体を作製した。この燃料極支持体上に、NiOとGDC10(10mol%GdO1.5−90mol%CeO2)とを重量比50:50で混合したものをスラリーコート法により製膜し、燃料極反応触媒層を形成した。さらに、燃料極反応触媒層上にLDC40(40mol%LaO1.5−60mol%CeO2)、La0.8Sr0.2Ga0.8Mg0.2O3の組成のLSGMをスラリーコート法により順次積層し、電解質層を形成した。得られた成形体を1300℃にて焼成した後に、前述の作製方法にて得られた空気極材料をそれぞれスラリーコート法にて成膜し、1050℃で焼成することで固体酸化物形燃料電池を作製した。

作製した固体酸化物形燃料電池は、燃料極支持体が外径10mm、肉厚1mmであり、燃料極反応触媒層の厚さが20μmであり、LDC層の厚みが10μmであり、LSGM層の厚みが30μmであり、空気極の厚みが40μmであり、かつ、空気極の面積が35cm2である。

【0054】

〔発電試験〕

得られた固体酸化物形燃料電池を用いて、発電試験を行った。

燃料極側の集電は、燃料極支持体の内側全面に銀ペーストを塗布した後、銀メッシュを焼付けて行った。空気極側の集電は、銀ペーストを塗布した後、銀メッシュを短冊状に切断し、螺旋状に巻きつけた後、焼付けて行った。

発電条件は以下である。

燃料ガス :(H2+3%H2O)とN2の混合ガス

燃料利用率:60%

酸化ガス :空気

運転温度 :700℃

電流密度 :0.2A/cm2

この条件で発電試験を行い、運転0時間後の初期電位(V0)と連続運転1000時間後の電位(V1000)とを測定した。

【0055】

【表1】

【0056】

作製した試料No.1〜試料No.5の空気極材料は、いずれも比表面積が5m2/gと同じであるにも関わらず、表1に示すように、試料No.1〜試料No.4の空気極材料を用いて固体酸化物形燃料電池を作製して発電を行った場合、比較例である試料No.5を用いた場合と比べて、高い初期性能と耐久性を示した。

【0057】

図3(a)、(b)に示すように試料No.5の空気極材料は、200nmを下回る微小粒子が多数含まれていることが確認された。試料No.1(図2(a)、(b))と、試料No.5(図3(a)、(b))を比較すると、表1に示すように試料No.1の方が微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された。これは、試料No.1の空気極材料は、図5及び表1に示すように、1200℃焼成後(粉砕前)のA/B比の分布の幅が0.326と小さいため、粒子毎の硬さが均一であり、粉砕が均一に進んだ結果、微小粒子の発生を抑制できたと考えられる。その結果、高い初期性能と耐久性を実現できたと考えられる。一方、試料No.5の空気極材料は、図5及び表1に示すように、1200℃焼成後(粉砕前)のA/B比の分布の幅が0.584と大きいため、粒子毎の硬さが異なり、粒子毎に粉砕のされ方が異なるため、微小粒子が多く含有されたと考えられる。その結果、初期性能が低く、また耐久性についても100時間で電位が0.5Vまで急激に低下したと考えられる(表1中には計測不能と記載)。なお、試料No.5に含まれる微小粒子の粒子形状は、角ばっている特徴があった。これは、特に硬い粒子が粉砕の際にチッピング(欠け)が発生することにより生じたことによると推察される。

【0058】

さらに、試料No.5の空気極材料は、図3(a)、(b)に示すように、微小粒子に加えて、5μm以上の粗大粒子が数多く確認された。これは、前述の通り粒子毎の硬さが異なり、特に硬い粒子が粉砕されにくいため、粗大粒子として残ったものであると考えられる。なお、5μm以上の粗大粒子がいると、電極材料を固体電解質上に成形する際のスラリーの安定性を長時間保持することが困難となったり、成形後に焼成した際に、電極材料の粒子と粒子との間のネック形成が不十分となり多孔質電極の触媒性能が低下する問題が発生する場合があるため好ましくない。一方、試料No.1の空気極材料は、図2(a)、(b)に示すように、5μm以上の粗大粒子は確認されなかった。

【0059】

ところで、試料No.1および試料No.5について、1200℃焼成後(粉砕前)の焼成体のXRD分析を行った結果、どちらもペロブスカイト相の単一相であることを確認した。すなわち、これまで一般的に焼成後の結晶相の均一性を評価するのに用いられるXRD分析では、粒子毎のA/B比の違い、つまり粒子毎の硬さの違いまでは検出できないことが明らかになった。従って、本発明では、XRD分析による結晶相はペロブスカイト相の単一相になっていたとしても、微小粒子を低減するために、A/B比の分布の幅が小さくなるまで、焼成工程、粉砕工程を繰り返すことが重要であることが確認された。

【0060】

なお今回、A/B比の分布の幅の分析は、1200℃焼成後(粉砕前)の焼成体を用いて分析したが、焼成体の段階でA/B比の分布の幅が広ければ、それを粉砕した空気極材料のA/B比の分布の幅は、同様に広いままである。

【0061】

試料No.2の空気極材料についても、試料No.5と比較して、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された(表1)。これは、1000℃の低温焼成工程を経ることにより、残っていた微小粒子が、微小粒子よりも大きい粒子に固着したことによると考えられる。つまり、1000℃で低温焼成した低温焼成体は、1200℃焼成後の粉砕により発生した微小粒子が固着して低減されており、かつ1000℃低温焼成後の比表面積は、1200℃焼成後の焼成体よりも高く、かつ粒子の硬さも1200℃焼成後の焼成体より柔らかい状態であるため、所望の比表面積(本実施例では5m2/g)まで粉砕した際の微小粒子の割合を試料No.5より低減できたものと推察される。なお、試料No.2の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0062】

試料No.3の空気極材料は、試料No.1や試料No.2と比較して、さらに微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された(表1)。その結果、初期性能および耐久性能ともに、実施例の中で最も高い性能を発現することが確認された。A/B比の分布の幅を小さくした効果と、低温焼成工程を経たことの効果が相乗的に発現したものと考えられる。なお、試料No.3の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0063】

試料No.4の空気極材料についても、試料No.5と比較して、微小粒子の個数比(微小粒子の個数/微小粒子より大きい粒子の個数)が小さいことが確認された。これは、700℃の低温焼成により、残っていた微小粒子が焼結して、微小粒子より大きい粒子に固着したことによると考えられる。つまり、空気極材料の作製工程の最後を低温焼成工程としたことで、微小粒子を焼結させ微小粒子を低減するとともに、その後に微小粒子を発生させる粉砕工程が無いため、それ以上の微小粒子の発生を抑制することができる。このときの微小粒子の粒子形状は、丸みを帯びているのが特徴である(図4)。なお、低温焼成工程により所望の比表面積(本実施例では5m2/g)を得るためには、低温焼成工程前の粉砕工程を調整することで達成される。なお、試料No.4の空気極材料は、試料No.5で見られた5μm以上の粗大粒子は確認されなかった。

【0064】

以上の結果より、本発明における製造方法で作られた電極材料を用いた固体酸化物形燃料電池は、高い初期性能と耐久性を実現することを確認できた。

【符号の説明】

【0065】

1 燃料極支持体

2 固体電解質層

3 空気極層

4 燃料極反応触媒層

5 燃料極側反応防止層

10 固体酸化物形燃料電池における単電池

【特許請求の範囲】

【請求項1】

固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法において、

前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴とする、電極材料の製造方法。

【請求項2】

前記所定の粒子径が200nmであり、前記微小粒子低減処理工程を経た後の電極材料に含まれる前記微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下であることを特徴とする、請求項1に記載の電極材料の製造方法。

【請求項3】

前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、

前記微小粒子低減処理工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程であることを特徴とする、

請求項1に記載の電極材料の製造方法。

【請求項4】

前記電極材料を構成する粒子の前記A/B比の分布の幅が0.33以内に収まるまで、前記焼成工程と、前記粉砕工程とを繰り返すことを特徴とする、

請求項3に記載の電極材料の製造方法。

【請求項5】

前記微小粒子低減処理工程は、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程であることを特徴とする請求項1に記載の電極材料の製造方法。

【請求項6】

前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより得られた粉体を、

前記焼成工程よりも低い温度で焼成をする低温焼成工程であることを特徴とする、請求項5に記載の電極材料の製造方法。

【請求項7】

前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、

前記微小粒子低減処理工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程と、前記粉砕工程で得られた粉体に含まれる前記微小粒子を、前記微小粒子よりも大きい粒子へ固着させる工程と、を有することを特徴とする請求項1に記載の電極材料の製造方法。

【請求項8】

固体酸化物形燃料電池の多孔質電極を作製するための電極材料において、前記電極材料を構成する粒子のうち、粒子径が200nmを下回る微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下であることを特徴とする電極材料。

【請求項1】

固体酸化物形燃料電池の多孔質電極を作製するための電極材料の製造方法において、

前記電極材料を構成する粒子のうち、所定の粒子径を下回る微小粒子の占める割合を低減するための、微小粒子低減処理工程を有することを特徴とする、電極材料の製造方法。

【請求項2】

前記所定の粒子径が200nmであり、前記微小粒子低減処理工程を経た後の電極材料に含まれる前記微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下であることを特徴とする、請求項1に記載の電極材料の製造方法。

【請求項3】

前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、

前記微小粒子低減処理工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程であることを特徴とする、

請求項1に記載の電極材料の製造方法。

【請求項4】

前記電極材料を構成する粒子の前記A/B比の分布の幅が0.33以内に収まるまで、前記焼成工程と、前記粉砕工程とを繰り返すことを特徴とする、

請求項3に記載の電極材料の製造方法。

【請求項5】

前記微小粒子低減処理工程は、前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程であることを特徴とする請求項1に記載の電極材料の製造方法。

【請求項6】

前記微小粒子を、前記微小粒子より大きい粒子へ固着させる工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより得られた粉体を、

前記焼成工程よりも低い温度で焼成をする低温焼成工程であることを特徴とする、請求項5に記載の電極材料の製造方法。

【請求項7】

前記電極材料はペロブスカイト酸化物からなり、前記ペロブスカイト酸化物のAサイトに含まれる金属のモル数と、Bサイトに含まれる金属のモル数との比率をA/B比として表わしたときに、

前記微小粒子低減処理工程は、

原料を混合する混合工程と、

前記混合工程で得られた混合体を焼成する焼成工程と、

前記焼成工程で得られた焼成体を粉砕する粉砕工程と、

を経ることにより、前記電極材料を構成する粒子の前記A/B比の分布の幅を小さくする工程と、前記粉砕工程で得られた粉体に含まれる前記微小粒子を、前記微小粒子よりも大きい粒子へ固着させる工程と、を有することを特徴とする請求項1に記載の電極材料の製造方法。

【請求項8】

固体酸化物形燃料電池の多孔質電極を作製するための電極材料において、前記電極材料を構成する粒子のうち、粒子径が200nmを下回る微小粒子の個数と、前記微小粒子より大きい粒子の個数との個数比が0.50以下であることを特徴とする電極材料。

【図1】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【公開番号】特開2013−4455(P2013−4455A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137223(P2011−137223)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]