固体酸化物形燃料電池システム

【課題】セルスタック毎の圧力損失のばらつきの影響を抑え、もってセルスタック毎のガス流量の偏りを抑制することが可能で、かつ、より効率的なガスの予熱を容易にすることが可能なSOFCシステムを提供する。

【解決手段】固体酸化物形燃料電池スタック1を有する固体酸化物形燃料電池システムにおいて、固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段2が接続されたことを特徴とする。

【解決手段】固体酸化物形燃料電池スタック1を有する固体酸化物形燃料電池システムにおいて、固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段2が接続されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池を有する、発電等に用いられる固体酸化物形燃料電池システムに関する。

【背景技術】

【0002】

固体酸化物形燃料電池(Solid Oxide Fuel Cell。以下場合によりSOFCという。)システムでは、通常、灯油や都市ガスなどの改質原料を改質して得た水素含有ガス(改質ガス)と、空気などの酸素含有ガス(酸化剤ガス)をセルスタックに供給して発電を行う。一般に、発電規模が数kW以上のシステムにおいては、セルスタックが複数個用いられる。

【0003】

SOFCは通常550℃〜1000℃程度の高温で作動させるため、セルスタックに供給するガスを予熱することが行われている。予熱方法としては、セルスタックを収容する容器内に、セルスタックへの供給ガス配管を設置し、セルスタックからの輻射熱や、アノードオフガスを燃焼させて得られる燃焼熱を利用して加熱する方法がある。また、セルスタックを収容する容器の外で、高温のガスと熱交換する方法もある。

【0004】

複数のセルスタックを有するシステムの場合、効率よく発電を行うために、アノード側でもカソード側でも各セルスタックに均等にガスを供給することが望まれる。つまり、各セルスタックにガスを分配させる際に、偏りがないようにすることが望まれる。

【0005】

特許文献1には、複数の反応管を有する改質器において各反応管へのガス供給の均一性を高めるために、改質反応管に圧力損失発生手段としてオリフィスや分散板を設けることが記載される。

【特許文献1】特開2005−89209号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

複数のセルスタックを有するSOFCシステムにおいては、セルスタックへ供給するガスは分岐配管によって分岐されてセルスタックへ供給されていた。例えば、ガス予熱器(熱交換器)からセルスタックにガスを供給する場合、一つのガス予熱器にてガスを予熱し、予熱されたガスを分岐して複数のセルスタックに供給していた。このため、セルスタック毎の圧力損失のばらつき等により、セルスタック毎のガス流量に偏りが出ることがあった。このような偏りは、極力抑制することが望まれる。

【0007】

また、複数のSOFCシステムを制作する場合には、システム毎の性能の偏りを抑えることが望ましい。このため、各SOFCシステムがセルスタックを1つだけ有する場合であっても、セルスタック毎の圧力損失のばらつきの影響を抑えることが望ましい。

【0008】

さらには、SOFCの動作温度が高いために、セルスタックに供給されるガスの予熱をより効率的に行うことも望まれる。

【0009】

本発明の目的は、セルスタック毎の圧力損失のばらつきの影響を抑え、もってセルスタック毎のガス流量の偏りを抑制することが可能で、かつ、より効率的なガスの予熱を容易にすることが可能なSOFCシステムを提供することである。

【課題を解決するための手段】

【0010】

本発明により、固体酸化物形燃料電池スタックを有する固体酸化物形燃料電池システムにおいて、

該固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段が接続されたことを特徴とする固体酸化物形燃料電池システムが提供される。

【0011】

上記固体酸化物形燃料電池において、

固体酸化物形燃料電池スタックを複数有する固体酸化物形燃料電池システムであって、

各固体酸化物形燃料電池スタックのアノードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され、かつ/または、

各固体酸化物形燃料電池スタックのカソードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続されることが好ましい。

【0012】

前記伝熱面積および圧力損失を増大させる手段が、充填物が充填された容器であることができる。

【0013】

前記充填物が、粒状、メッシュ状またはハニカム状であることができる。

【0014】

前記伝熱面積および圧力損失を増大させる手段が、該手段の外部から該手段を加熱可能な位置に配置されることができる。

【0015】

前記加熱可能な位置が、前記伝熱面積および圧力損失を増大させる手段が固体酸化物形燃料電池スタックから輻射熱を受けることが可能な位置であることができる。

【0016】

上記固体酸化物形燃料電池システムが、さらに、固体酸化物形燃料電池スタックのアノード排ガスを燃焼させる燃焼器と、該燃焼器で発生する燃焼ガスが流れる流路とを有し、

前記加熱可能な位置が、該流路の内部であることができる。

【発明の効果】

【0017】

本発明により、セルスタック毎の圧力損失のばらつきの影響を抑え、もってセルスタック毎のガス流量の偏りを抑制し、かつ、より効率的にガスの予熱を行うことが可能なSOFCシステムが提供される。

【発明を実施するための最良の形態】

【0018】

以下図面を用いて本発明について説明するが、本発明はこれによって限定されるものではない。

【0019】

本発明において、セルスタックは、SOFCのセルが複数接続されたものを意味し、平板型SOFCのセルが複数枚積層されたものに加え、円筒型(楕円筒型を含む)SOFCのセルが複数個まとめられたバンドルを含む概念である。

【0020】

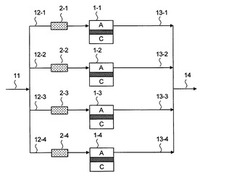

図1に示すSOFCシステムは、セルスタックを4個有する。そして、それぞれのセルスタックのアノード入口に伝熱面積および圧力損失を増大させる手段(伝熱面積・圧力損失増大手段という。)が設けられる。

【0021】

ここでは、伝熱面積・圧力損失増大手段として、固体が充填された容器(充填容器という。)が用いられる。充填容器は、円筒状や箱状など適宜の形状の密閉可能な容器の中に充填物を充填して得ることができる。

【0022】

なお、図において、Aはアノードを、Cはカソードを示す。また伝熱面積は、伝熱面積・圧力損失増大手段を通過するガスを加熱するための伝熱面積である。

【0023】

改質ガス等の水素含有ガスがライン11から供給され、分岐された後に、各セルスタックにアノードガスを供給するアノード入口ライン12−1、12−2、12−3および12−4に供給される。各アノード入口ラインにはそれぞれ充填容器2−1、2−2、2−3および2−4が設けられる。これらの充填容器はそれぞれセルスタック1−1、1−2、1−3および1−4のアノード入口に接続され、各充填容器からセルスタックのアノードへと水素含有ガスが供給される。

【0024】

各セルスタックのアノードから排出されるガスは、各アノード出口ライン13−1、13−2、13−3および13−4から、ライン14に集合する。

【0025】

充填容器に充填される充填物の材料としては、温度および雰囲気に耐える材料から適宜選ぶことができ、例えばアルミナやシリカなどのセラミックス、あるいはステンレスなどの金属を挙げることができる。充填物の形状としては、例えば、粒状、メッシュ状、ハニカム状などを挙げることができる。粒状の場合の粒の形状としては、球、円柱、楔、直方体など、適宜の形状を採用することができる。材料としては、アルミナなどのセラミックやステンレス鋼など、使用する状況下で安定なものから適宜選ぶことができる。例えばアルミナ粒子を円筒状容器の中に充填した充填層を充填物として用いることができる。あるいはまた、メッシュや発泡体を充填物として用いることもできる。例えば、ステンレスメッシュを複数重ねて配し、充填物として用いることができる。

【0026】

充填物は、伝熱面積および圧力損失を増大させる機能を有する。

【0027】

充填物によりガス通過に際する圧力損失が増大するため、セルスタックにおける圧力損失のばらつきの影響を相対的に抑えることができる。

【0028】

充填容器の圧力損失は、セルスタックの圧力損失に比べて制御が容易である。例えば、予備試験により各充填容器の圧力損失を確認し、必要に応じて充填物の量を調整して圧力損失のばらつきを抑えることが容易である。一方、セルスタックは多数の部材により構成されており、またいったん組み立てられたセルスタックの圧力損失を調整することは難しい。

【0029】

充填物を収容する容器としては、充填物が収容でき、ガスが流通する流路を形成できるものを適宜用いることができる。この容器が設けられるラインの配管と異なる大きさもしくは形状の容器を用いてもよい。あるいは、このラインの配管自体を容器として用いてもよい。すなわち、伝熱面積・圧力損失増大手段を設けようとするラインの配管の一部に、充填物を充填することによって、伝熱面積・圧力損失増大手段を形成することもできる。容器の形状は適宜選べばよく、例えば円筒状や直方体状を挙げることができる。容器の材料としては、ステンレス鋼やアルミナなどのセラミックなど、使用する状況下で安定なものから適宜選ぶことができる。

【0030】

各充填容器を、その外部から熱供給可能な位置、例えば、SOFCからの輻射熱を受けることのできる位置、あるいは、燃焼ガス(例えばアノードオフガスを空気によって燃焼させた燃焼ガス)が流れる流路内に配置することにより、容器外壁から熱伝導によって充填物が加熱され、充填物を通過して流れるガスが充填物と熱交換して加熱される。この熱交換において、充填物の存在により伝熱面積が増大されているので、充填物が無い場合に比べて、より効率的にガスが加熱される。つまり伝熱面積・圧力損失増大手段が輻射熱等により外部から加熱され、その熱が伝熱面積・圧力損失増大手段を通過して流れるガスに伝わる。この際、熱をガスに伝えるための伝熱面積が増大されているため、効率的なガス加熱が可能となる。

【0031】

図2に、セルスタックからの輻射熱によって伝熱面積・圧力損失増大手段を加熱する場合のセルスタックと伝熱面積・圧力損失増大手段の配置の例を示す(簡単のためにセルスタックおよび伝熱面積・圧力損失増大手段は一つずつ示す)。伝熱面積・圧力損失増大手段2が、セルスタック1から輻射熱を受けることが可能な位置に配置される。伝熱面積・圧力損失増大手段はセルスタックからの輻射熱によって加熱され、ガスが伝熱面積・圧力損失増大手段を通過する際に予熱されて、セルスタックに供給される。

【0032】

この場合、伝熱面積・圧力損失増大手段は、セルスタックから伝熱面積・圧力損失増大手段へと直接輻射伝熱可能な位置に配することが好ましい。従って伝熱面積・圧力損失増大手段とセルスタックとの間には実質的に遮蔽物は配置しないこと、つまり伝熱面積・圧力損失増大手段とセルスタックとの間は空隙にすることが好ましい。また、伝熱面積・圧力損失増大手段とセルスタックとの距離は極力短くすることが好ましい。

【0033】

図3に、アノードオフガスの燃焼熱を利用して伝熱面積・圧力損失増大手段を加熱する場合のセルスタックと伝熱面積・圧力損失増大手段の配置の例を示す(簡単のためにセルスタックおよび伝熱面積・圧力損失増大手段は一つずつ示す)。セルスタック1のアノードから排出されるアノードオフガスが、バーナ4にて空気を用いて燃焼される。その燃焼ガスが流れる流路5内に伝熱面積・圧力増大手段2が設けられ、燃焼ガスとの熱交換によって伝熱面積・圧力損失増大手段を通過するガスが加熱される。

【0034】

図4または図5に示す構造を有する伝熱面積・圧力損失増大手段を採用することもできる。図4には、容器2aの内壁にフィン2bもしくは邪魔板が固定された構造を示す。フィンもしくは邪魔板によって伝熱面積と圧力損失とを増大させることができる。図5に示す構造では、配管を蛇腹状やコイル状にして配管長を長くするとともに曲りを設けることにより、伝熱面積と圧力損失とを増大させることができる。この構造の場合、伝熱面積・圧力損失増大手段を形成する配管の径を、この手段を設けるラインの配管径より小さくすることもできる。

【0035】

伝熱面積・圧力損失増大手段の寸法や配置については所望の予熱および流配状態が得られるよう適宜設計することができる。

【0036】

図1を用いた説明では、各アノードガス入口に伝熱面積・圧力損失増大手段を接続する場合について説明した。しかし各カソード入口にこの手段を接続することもできる。各アノードガス入口と各カソードガス入口の両方にこの手段を接続してもよい。

【0037】

図1に示す形態では、伝熱面積・圧力損失増大手段とセルスタックとの間に他の機器は存在しない。しかし、必ずしもこの限りではなく、伝熱面積・圧力損失増大手段は、ガスをそれぞれのスタックへ分岐する分岐点より下流(かつセルスタック上流)に適宜配することができ、伝熱面積・圧力損失増大手段とセルスタックとの間に他の機器が介在していてもよい。

【0038】

伝熱面積・圧力損失増大手段の圧力損失は、セルスタック毎の圧力損失のばらつき、圧力損失によるエネルギーロス、また伝熱面積・圧力損失増大手段による予熱効果を勘案して適宜決めることができる。ガス流量を均一にする観点からは、セルスタック毎の圧力損失のばらつき幅(セルスタックの最大圧力損失と最小圧力損失の差)に対して、伝熱面積・圧力損失増大手段の圧力損失は大きい方がよい。この観点から、伝熱面積・圧力損失増大手段の圧力損失をセルスタックの圧力損失のばらつき幅に対して1倍以上とすることが好ましい。

【0039】

伝熱面積・圧力損失増大手段の温度調節のために、セルスタックからの輻射熱による加熱の場合は伝熱面積・圧力損失増大手段の受熱面積(熱輻射を受ける部分の面積)を調整したり、伝熱面積・圧力損失増大手段の配置(セルスタックとの距離等)を調整したりすることができる。また燃焼ガスによって伝熱面積・圧力損失増大手段を加熱する場合、燃焼ガスの流量や温度を調節することができる。

【0040】

SOFCとしては、平板型や円筒型などの各種形状の公知のSOFCを適宜選んで採用できる。SOFCでは、一般的に、酸素イオン導電性セラミックスもしくはプロトンイオン導電性セラミックスが電解質として利用される。

【0041】

図1には、SOFCシステムが複数のセルスタックを有する例を示した。しかし、セルスタックと伝熱面積・圧力損失増大手段とをそれぞれ一つのみ有するSOFCシステムであってもよい。この場合、複数のSOFCシステムを制作する際に、セルスタックの圧力損失のばらつきの影響を抑えることができる。また、供給ガスの効率的な加熱も行える。この場合も、伝熱面積・圧力損失増大手段下流かつセルスタック上流に他の機器がなくてもよいし、あってもよい。

【0042】

一つのセルスタックが複数のアノードガス入口を持つ場合、各入口へとアノードガスを分岐する分岐点より下流かつアノードガス入口上流にそれぞれ伝熱面積・圧力損失増大手段を設けることができる。これによって入口毎のアノードガス流量のばらつきを抑制し、かつ効率的な予熱を行うことができる。これは、一つのセルスタックが複数のカソードガス入口を持つ場合も同様である。

【0043】

上記機器の他にも、SOFCシステムの公知の構成要素は、必要に応じて適宜設けることができる。具体例を挙げれば、灯油等の改質原料を改質する改質器、改質原料を脱硫する脱硫器、改質器やSOFCにスチームを供給するための水蒸気発生器、SOFC等の各種機器を冷却するための冷却系、各種流体を加圧するためのポンプ、圧縮機、ブロワなどの加圧手段、流体の流量を調節するため、あるいは流体の流れを遮断/切り替えるためのバルブ等の流量調節手段や流路遮断/切り替え手段、熱交換・熱回収を行うための熱交換器、液体を気化する気化器、気体を凝縮する凝縮器、スチームなどで各種機器を外熱する加熱/保温手段、各種流体の貯蔵手段、計装用の空気や電気系統、制御用の信号系統、制御装置、出力用や動力用の電気系統などである。

【0044】

本発明によれば、簡易な構成によって、セルスタック毎のガス流量のばらつきを抑えることと、効率的にガスを予熱することが可能である。

【産業上の利用可能性】

【0045】

本発明のSOFCシステムは、例えば定置用もしくは移動体用の発電システムに、またコージェネレーションシステムに利用できる。

【図面の簡単な説明】

【0046】

【図1】本発明のSOFCシステムの一形態を説明するための模式図である。

【図2】伝熱面積・圧力損失増大手段をセルスタックからの輻射熱によって加熱する例を説明するための模式図である。

【図3】伝熱面積・圧力損失増大手段をアノードオフガスの燃焼熱によって加熱する例を説明するための模式図である。

【図4】伝熱面積・圧力損失増大手段の例を説明するための模式的断面図である。

【図5】伝熱面積・圧力損失増大手段の別の例を説明するための模式的断面図である。

【符号の説明】

【0047】

1 セルスタック

2 伝熱面積・圧力損失増大手段

2a 容器

2b フィン

3 缶体

4 バーナ

5 燃焼ガス流路

11、12、13、14 ライン

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池を有する、発電等に用いられる固体酸化物形燃料電池システムに関する。

【背景技術】

【0002】

固体酸化物形燃料電池(Solid Oxide Fuel Cell。以下場合によりSOFCという。)システムでは、通常、灯油や都市ガスなどの改質原料を改質して得た水素含有ガス(改質ガス)と、空気などの酸素含有ガス(酸化剤ガス)をセルスタックに供給して発電を行う。一般に、発電規模が数kW以上のシステムにおいては、セルスタックが複数個用いられる。

【0003】

SOFCは通常550℃〜1000℃程度の高温で作動させるため、セルスタックに供給するガスを予熱することが行われている。予熱方法としては、セルスタックを収容する容器内に、セルスタックへの供給ガス配管を設置し、セルスタックからの輻射熱や、アノードオフガスを燃焼させて得られる燃焼熱を利用して加熱する方法がある。また、セルスタックを収容する容器の外で、高温のガスと熱交換する方法もある。

【0004】

複数のセルスタックを有するシステムの場合、効率よく発電を行うために、アノード側でもカソード側でも各セルスタックに均等にガスを供給することが望まれる。つまり、各セルスタックにガスを分配させる際に、偏りがないようにすることが望まれる。

【0005】

特許文献1には、複数の反応管を有する改質器において各反応管へのガス供給の均一性を高めるために、改質反応管に圧力損失発生手段としてオリフィスや分散板を設けることが記載される。

【特許文献1】特開2005−89209号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

複数のセルスタックを有するSOFCシステムにおいては、セルスタックへ供給するガスは分岐配管によって分岐されてセルスタックへ供給されていた。例えば、ガス予熱器(熱交換器)からセルスタックにガスを供給する場合、一つのガス予熱器にてガスを予熱し、予熱されたガスを分岐して複数のセルスタックに供給していた。このため、セルスタック毎の圧力損失のばらつき等により、セルスタック毎のガス流量に偏りが出ることがあった。このような偏りは、極力抑制することが望まれる。

【0007】

また、複数のSOFCシステムを制作する場合には、システム毎の性能の偏りを抑えることが望ましい。このため、各SOFCシステムがセルスタックを1つだけ有する場合であっても、セルスタック毎の圧力損失のばらつきの影響を抑えることが望ましい。

【0008】

さらには、SOFCの動作温度が高いために、セルスタックに供給されるガスの予熱をより効率的に行うことも望まれる。

【0009】

本発明の目的は、セルスタック毎の圧力損失のばらつきの影響を抑え、もってセルスタック毎のガス流量の偏りを抑制することが可能で、かつ、より効率的なガスの予熱を容易にすることが可能なSOFCシステムを提供することである。

【課題を解決するための手段】

【0010】

本発明により、固体酸化物形燃料電池スタックを有する固体酸化物形燃料電池システムにおいて、

該固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段が接続されたことを特徴とする固体酸化物形燃料電池システムが提供される。

【0011】

上記固体酸化物形燃料電池において、

固体酸化物形燃料電池スタックを複数有する固体酸化物形燃料電池システムであって、

各固体酸化物形燃料電池スタックのアノードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され、かつ/または、

各固体酸化物形燃料電池スタックのカソードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続されることが好ましい。

【0012】

前記伝熱面積および圧力損失を増大させる手段が、充填物が充填された容器であることができる。

【0013】

前記充填物が、粒状、メッシュ状またはハニカム状であることができる。

【0014】

前記伝熱面積および圧力損失を増大させる手段が、該手段の外部から該手段を加熱可能な位置に配置されることができる。

【0015】

前記加熱可能な位置が、前記伝熱面積および圧力損失を増大させる手段が固体酸化物形燃料電池スタックから輻射熱を受けることが可能な位置であることができる。

【0016】

上記固体酸化物形燃料電池システムが、さらに、固体酸化物形燃料電池スタックのアノード排ガスを燃焼させる燃焼器と、該燃焼器で発生する燃焼ガスが流れる流路とを有し、

前記加熱可能な位置が、該流路の内部であることができる。

【発明の効果】

【0017】

本発明により、セルスタック毎の圧力損失のばらつきの影響を抑え、もってセルスタック毎のガス流量の偏りを抑制し、かつ、より効率的にガスの予熱を行うことが可能なSOFCシステムが提供される。

【発明を実施するための最良の形態】

【0018】

以下図面を用いて本発明について説明するが、本発明はこれによって限定されるものではない。

【0019】

本発明において、セルスタックは、SOFCのセルが複数接続されたものを意味し、平板型SOFCのセルが複数枚積層されたものに加え、円筒型(楕円筒型を含む)SOFCのセルが複数個まとめられたバンドルを含む概念である。

【0020】

図1に示すSOFCシステムは、セルスタックを4個有する。そして、それぞれのセルスタックのアノード入口に伝熱面積および圧力損失を増大させる手段(伝熱面積・圧力損失増大手段という。)が設けられる。

【0021】

ここでは、伝熱面積・圧力損失増大手段として、固体が充填された容器(充填容器という。)が用いられる。充填容器は、円筒状や箱状など適宜の形状の密閉可能な容器の中に充填物を充填して得ることができる。

【0022】

なお、図において、Aはアノードを、Cはカソードを示す。また伝熱面積は、伝熱面積・圧力損失増大手段を通過するガスを加熱するための伝熱面積である。

【0023】

改質ガス等の水素含有ガスがライン11から供給され、分岐された後に、各セルスタックにアノードガスを供給するアノード入口ライン12−1、12−2、12−3および12−4に供給される。各アノード入口ラインにはそれぞれ充填容器2−1、2−2、2−3および2−4が設けられる。これらの充填容器はそれぞれセルスタック1−1、1−2、1−3および1−4のアノード入口に接続され、各充填容器からセルスタックのアノードへと水素含有ガスが供給される。

【0024】

各セルスタックのアノードから排出されるガスは、各アノード出口ライン13−1、13−2、13−3および13−4から、ライン14に集合する。

【0025】

充填容器に充填される充填物の材料としては、温度および雰囲気に耐える材料から適宜選ぶことができ、例えばアルミナやシリカなどのセラミックス、あるいはステンレスなどの金属を挙げることができる。充填物の形状としては、例えば、粒状、メッシュ状、ハニカム状などを挙げることができる。粒状の場合の粒の形状としては、球、円柱、楔、直方体など、適宜の形状を採用することができる。材料としては、アルミナなどのセラミックやステンレス鋼など、使用する状況下で安定なものから適宜選ぶことができる。例えばアルミナ粒子を円筒状容器の中に充填した充填層を充填物として用いることができる。あるいはまた、メッシュや発泡体を充填物として用いることもできる。例えば、ステンレスメッシュを複数重ねて配し、充填物として用いることができる。

【0026】

充填物は、伝熱面積および圧力損失を増大させる機能を有する。

【0027】

充填物によりガス通過に際する圧力損失が増大するため、セルスタックにおける圧力損失のばらつきの影響を相対的に抑えることができる。

【0028】

充填容器の圧力損失は、セルスタックの圧力損失に比べて制御が容易である。例えば、予備試験により各充填容器の圧力損失を確認し、必要に応じて充填物の量を調整して圧力損失のばらつきを抑えることが容易である。一方、セルスタックは多数の部材により構成されており、またいったん組み立てられたセルスタックの圧力損失を調整することは難しい。

【0029】

充填物を収容する容器としては、充填物が収容でき、ガスが流通する流路を形成できるものを適宜用いることができる。この容器が設けられるラインの配管と異なる大きさもしくは形状の容器を用いてもよい。あるいは、このラインの配管自体を容器として用いてもよい。すなわち、伝熱面積・圧力損失増大手段を設けようとするラインの配管の一部に、充填物を充填することによって、伝熱面積・圧力損失増大手段を形成することもできる。容器の形状は適宜選べばよく、例えば円筒状や直方体状を挙げることができる。容器の材料としては、ステンレス鋼やアルミナなどのセラミックなど、使用する状況下で安定なものから適宜選ぶことができる。

【0030】

各充填容器を、その外部から熱供給可能な位置、例えば、SOFCからの輻射熱を受けることのできる位置、あるいは、燃焼ガス(例えばアノードオフガスを空気によって燃焼させた燃焼ガス)が流れる流路内に配置することにより、容器外壁から熱伝導によって充填物が加熱され、充填物を通過して流れるガスが充填物と熱交換して加熱される。この熱交換において、充填物の存在により伝熱面積が増大されているので、充填物が無い場合に比べて、より効率的にガスが加熱される。つまり伝熱面積・圧力損失増大手段が輻射熱等により外部から加熱され、その熱が伝熱面積・圧力損失増大手段を通過して流れるガスに伝わる。この際、熱をガスに伝えるための伝熱面積が増大されているため、効率的なガス加熱が可能となる。

【0031】

図2に、セルスタックからの輻射熱によって伝熱面積・圧力損失増大手段を加熱する場合のセルスタックと伝熱面積・圧力損失増大手段の配置の例を示す(簡単のためにセルスタックおよび伝熱面積・圧力損失増大手段は一つずつ示す)。伝熱面積・圧力損失増大手段2が、セルスタック1から輻射熱を受けることが可能な位置に配置される。伝熱面積・圧力損失増大手段はセルスタックからの輻射熱によって加熱され、ガスが伝熱面積・圧力損失増大手段を通過する際に予熱されて、セルスタックに供給される。

【0032】

この場合、伝熱面積・圧力損失増大手段は、セルスタックから伝熱面積・圧力損失増大手段へと直接輻射伝熱可能な位置に配することが好ましい。従って伝熱面積・圧力損失増大手段とセルスタックとの間には実質的に遮蔽物は配置しないこと、つまり伝熱面積・圧力損失増大手段とセルスタックとの間は空隙にすることが好ましい。また、伝熱面積・圧力損失増大手段とセルスタックとの距離は極力短くすることが好ましい。

【0033】

図3に、アノードオフガスの燃焼熱を利用して伝熱面積・圧力損失増大手段を加熱する場合のセルスタックと伝熱面積・圧力損失増大手段の配置の例を示す(簡単のためにセルスタックおよび伝熱面積・圧力損失増大手段は一つずつ示す)。セルスタック1のアノードから排出されるアノードオフガスが、バーナ4にて空気を用いて燃焼される。その燃焼ガスが流れる流路5内に伝熱面積・圧力増大手段2が設けられ、燃焼ガスとの熱交換によって伝熱面積・圧力損失増大手段を通過するガスが加熱される。

【0034】

図4または図5に示す構造を有する伝熱面積・圧力損失増大手段を採用することもできる。図4には、容器2aの内壁にフィン2bもしくは邪魔板が固定された構造を示す。フィンもしくは邪魔板によって伝熱面積と圧力損失とを増大させることができる。図5に示す構造では、配管を蛇腹状やコイル状にして配管長を長くするとともに曲りを設けることにより、伝熱面積と圧力損失とを増大させることができる。この構造の場合、伝熱面積・圧力損失増大手段を形成する配管の径を、この手段を設けるラインの配管径より小さくすることもできる。

【0035】

伝熱面積・圧力損失増大手段の寸法や配置については所望の予熱および流配状態が得られるよう適宜設計することができる。

【0036】

図1を用いた説明では、各アノードガス入口に伝熱面積・圧力損失増大手段を接続する場合について説明した。しかし各カソード入口にこの手段を接続することもできる。各アノードガス入口と各カソードガス入口の両方にこの手段を接続してもよい。

【0037】

図1に示す形態では、伝熱面積・圧力損失増大手段とセルスタックとの間に他の機器は存在しない。しかし、必ずしもこの限りではなく、伝熱面積・圧力損失増大手段は、ガスをそれぞれのスタックへ分岐する分岐点より下流(かつセルスタック上流)に適宜配することができ、伝熱面積・圧力損失増大手段とセルスタックとの間に他の機器が介在していてもよい。

【0038】

伝熱面積・圧力損失増大手段の圧力損失は、セルスタック毎の圧力損失のばらつき、圧力損失によるエネルギーロス、また伝熱面積・圧力損失増大手段による予熱効果を勘案して適宜決めることができる。ガス流量を均一にする観点からは、セルスタック毎の圧力損失のばらつき幅(セルスタックの最大圧力損失と最小圧力損失の差)に対して、伝熱面積・圧力損失増大手段の圧力損失は大きい方がよい。この観点から、伝熱面積・圧力損失増大手段の圧力損失をセルスタックの圧力損失のばらつき幅に対して1倍以上とすることが好ましい。

【0039】

伝熱面積・圧力損失増大手段の温度調節のために、セルスタックからの輻射熱による加熱の場合は伝熱面積・圧力損失増大手段の受熱面積(熱輻射を受ける部分の面積)を調整したり、伝熱面積・圧力損失増大手段の配置(セルスタックとの距離等)を調整したりすることができる。また燃焼ガスによって伝熱面積・圧力損失増大手段を加熱する場合、燃焼ガスの流量や温度を調節することができる。

【0040】

SOFCとしては、平板型や円筒型などの各種形状の公知のSOFCを適宜選んで採用できる。SOFCでは、一般的に、酸素イオン導電性セラミックスもしくはプロトンイオン導電性セラミックスが電解質として利用される。

【0041】

図1には、SOFCシステムが複数のセルスタックを有する例を示した。しかし、セルスタックと伝熱面積・圧力損失増大手段とをそれぞれ一つのみ有するSOFCシステムであってもよい。この場合、複数のSOFCシステムを制作する際に、セルスタックの圧力損失のばらつきの影響を抑えることができる。また、供給ガスの効率的な加熱も行える。この場合も、伝熱面積・圧力損失増大手段下流かつセルスタック上流に他の機器がなくてもよいし、あってもよい。

【0042】

一つのセルスタックが複数のアノードガス入口を持つ場合、各入口へとアノードガスを分岐する分岐点より下流かつアノードガス入口上流にそれぞれ伝熱面積・圧力損失増大手段を設けることができる。これによって入口毎のアノードガス流量のばらつきを抑制し、かつ効率的な予熱を行うことができる。これは、一つのセルスタックが複数のカソードガス入口を持つ場合も同様である。

【0043】

上記機器の他にも、SOFCシステムの公知の構成要素は、必要に応じて適宜設けることができる。具体例を挙げれば、灯油等の改質原料を改質する改質器、改質原料を脱硫する脱硫器、改質器やSOFCにスチームを供給するための水蒸気発生器、SOFC等の各種機器を冷却するための冷却系、各種流体を加圧するためのポンプ、圧縮機、ブロワなどの加圧手段、流体の流量を調節するため、あるいは流体の流れを遮断/切り替えるためのバルブ等の流量調節手段や流路遮断/切り替え手段、熱交換・熱回収を行うための熱交換器、液体を気化する気化器、気体を凝縮する凝縮器、スチームなどで各種機器を外熱する加熱/保温手段、各種流体の貯蔵手段、計装用の空気や電気系統、制御用の信号系統、制御装置、出力用や動力用の電気系統などである。

【0044】

本発明によれば、簡易な構成によって、セルスタック毎のガス流量のばらつきを抑えることと、効率的にガスを予熱することが可能である。

【産業上の利用可能性】

【0045】

本発明のSOFCシステムは、例えば定置用もしくは移動体用の発電システムに、またコージェネレーションシステムに利用できる。

【図面の簡単な説明】

【0046】

【図1】本発明のSOFCシステムの一形態を説明するための模式図である。

【図2】伝熱面積・圧力損失増大手段をセルスタックからの輻射熱によって加熱する例を説明するための模式図である。

【図3】伝熱面積・圧力損失増大手段をアノードオフガスの燃焼熱によって加熱する例を説明するための模式図である。

【図4】伝熱面積・圧力損失増大手段の例を説明するための模式的断面図である。

【図5】伝熱面積・圧力損失増大手段の別の例を説明するための模式的断面図である。

【符号の説明】

【0047】

1 セルスタック

2 伝熱面積・圧力損失増大手段

2a 容器

2b フィン

3 缶体

4 バーナ

5 燃焼ガス流路

11、12、13、14 ライン

【特許請求の範囲】

【請求項1】

固体酸化物形燃料電池スタックを有する固体酸化物形燃料電池システムにおいて、

該固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段が接続されたことを特徴とする固体酸化物形燃料電池システム。

【請求項2】

固体酸化物形燃料電池スタックを複数有する固体酸化物形燃料電池システムであって、

各固体酸化物形燃料電池スタックのアノードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され、かつ/または、

各固体酸化物形燃料電池スタックのカソードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され

た請求項1記載の固体酸化物形燃料電池システム。

【請求項3】

前記伝熱面積および圧力損失を増大させる手段が、充填物が充填された容器である請求項1または2記載の固体酸化物形燃料電池システム。

【請求項4】

前記充填物が、粒状、メッシュ状またはハニカム状である請求項3記載の固体酸化物形燃料電池システム。

【請求項5】

前記伝熱面積および圧力損失を増大させる手段が、該手段の外部から該手段を加熱可能な位置に配置された請求項1から4の何れか一項記載の固体酸化物形燃料電池システム。

【請求項6】

前記加熱可能な位置が、前記伝熱面積および圧力損失を増大させる手段が固体酸化物形燃料電池スタックから輻射熱を受けることが可能な位置である請求項5記載の固体酸化物形燃料電池システム。

【請求項7】

さらに、固体酸化物形燃料電池スタックのアノード排ガスを燃焼させる燃焼器と、該燃焼器で発生する燃焼ガスが流れる流路とを有し、

前記加熱可能な位置が、該流路の内部である請求項5項記載の固体酸化物形燃料電池システム。

【請求項1】

固体酸化物形燃料電池スタックを有する固体酸化物形燃料電池システムにおいて、

該固体酸化物形燃料電池スタックのアノードガス入口およびカソードガス入口の少なくとも一方に、伝熱面積および圧力損失を増大させる手段が接続されたことを特徴とする固体酸化物形燃料電池システム。

【請求項2】

固体酸化物形燃料電池スタックを複数有する固体酸化物形燃料電池システムであって、

各固体酸化物形燃料電池スタックのアノードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され、かつ/または、

各固体酸化物形燃料電池スタックのカソードガス入口にそれぞれ、伝熱面積および圧力損失を増大させる手段が接続され

た請求項1記載の固体酸化物形燃料電池システム。

【請求項3】

前記伝熱面積および圧力損失を増大させる手段が、充填物が充填された容器である請求項1または2記載の固体酸化物形燃料電池システム。

【請求項4】

前記充填物が、粒状、メッシュ状またはハニカム状である請求項3記載の固体酸化物形燃料電池システム。

【請求項5】

前記伝熱面積および圧力損失を増大させる手段が、該手段の外部から該手段を加熱可能な位置に配置された請求項1から4の何れか一項記載の固体酸化物形燃料電池システム。

【請求項6】

前記加熱可能な位置が、前記伝熱面積および圧力損失を増大させる手段が固体酸化物形燃料電池スタックから輻射熱を受けることが可能な位置である請求項5記載の固体酸化物形燃料電池システム。

【請求項7】

さらに、固体酸化物形燃料電池スタックのアノード排ガスを燃焼させる燃焼器と、該燃焼器で発生する燃焼ガスが流れる流路とを有し、

前記加熱可能な位置が、該流路の内部である請求項5項記載の固体酸化物形燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−317544(P2007−317544A)

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願番号】特願2006−146846(P2006−146846)

【出願日】平成18年5月26日(2006.5.26)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

【公開日】平成19年12月6日(2007.12.6)

【国際特許分類】

【出願日】平成18年5月26日(2006.5.26)

【出願人】(000004444)新日本石油株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]