固体酸化物形燃料電池及びその製造方法

【課題】容易に製造できるとともに、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有する固体酸化物形燃料電池及びその製造方法を提供する。

【解決手段】固体酸化物形燃料電池1は、燃料極5の内表面から、燃料極5と固体電解質層7の界面までのガス透過率が、1×10-4ml/cm2secPa以上な構成とする。これにより、反応場となる固体電解質層7近傍までガスが効率よく供給することができる。さらに、燃料極5は、25℃において3000S/cm以上の電気伝導率を有することとする。これにより料極4の電気抵抗が小さく、発電ロスを小さくできる。

【解決手段】固体酸化物形燃料電池1は、燃料極5の内表面から、燃料極5と固体電解質層7の界面までのガス透過率が、1×10-4ml/cm2secPa以上な構成とする。これにより、反応場となる固体電解質層7近傍までガスが効率よく供給することができる。さらに、燃料極5は、25℃において3000S/cm以上の電気伝導率を有することとする。これにより料極4の電気抵抗が小さく、発電ロスを小さくできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池及びその製造方法に関するものであり、具体的には、筒状構造(チューブ型)で内部にガス流路を有する電極支持型の固体酸化物形燃料電池に関する。

【背景技術】

【0002】

従来、固体酸化物形燃料電池(以下単に燃料電池と記すこともある)としては、チューブ型の固体電解質体(固体酸化物体)の内側と外側に電極を備えたものが知られている。

この燃料電池の電極については、構造支持部を担う電極は、構造を維持するために厚肉とする必要がある。また、高い発電効率を有する燃料電池とするためには、電極に供給するガスを出来る限り少量にして、そのガスを燃料電池内部で出来る限り効率良く利用できる構造が必要となる。

【0003】

そのためには、厚肉の構造を有する電極内部を効率よくガスが拡散できる電極構造とする必要がある。一方で、電極反応を促すためには、微細な構造を形成して、電極表面積を増加させることで、燃料電池の内部抵抗を低減することが必要となる。

【0004】

この対策として、後者については、下記特許文献1にて、原料粒子径や電極材料の混合比などを制御することで、非常に良い電極性能(燃料極と電解質界面の低い電気抵抗)を実現する技術が提案されている。

【0005】

また、両者を実現するための検討としては、下記特許文献2に示すように、電極を2層構造とし、構造支持部は、主にガス拡散性を重視した電極構造とすると同時に、固体電解質体近傍の反応場については、微細な電極構造とすることで電極性能を確保する技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−266713号公報

【特許文献2】特開2007−165143号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、電極が構造支持部であり、その構造支持部の内側にガス流路が形成されているタイプの燃料電池、即ち上述したチューブ型の固体酸化物形燃料電池においては、電流が固体電解質体からガス流路の方向(即ち径方向)に流れず、電極の長さ方向(即ち軸方向)に電流が流れることによって電気が取り出される構造である。そのため、このような形態の燃料電池においては、電極反応を対象とした上記の燃料電池の内部抵抗(反応抵抗)、ガス拡散性のほかに、電極内を(軸方向に)流れる電子の移動抵抗を小さくする必要がある。

【0008】

つまり、このような構造を有する燃料電池では、固体電解質体の内側に形成される電極は、発電により得られた電流を集める役割を担うと同時に、固体電解質体近傍の反応活性場までガスを拡散する役割を担うため、その特性が燃料電池性能に大きな影響を与えるが、その検討が十分ではない。

【0009】

また、前記特許文献2のような2層構造の電極とした場合には、工程が増えコスト高となりうるため、好ましくない。

本発明は、上述した課題を解決するためになされたものであり、その目的は、容易に製造できるとともに、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有するチューブ型の固体酸化物形燃料電池及びその製造方法を提供することである。

【課題を解決するための手段】

【0010】

(1)本発明は、第1態様として、内側と外側を有するチューブ状の固体電解質体と、前記固体電解質体の内側に配置されて構造支持体となる第1電極層と、前記固体電解質体の外側に配置された第2電極層と、を備えるチューブ型の固体酸化物形燃料電池において、前記第1電極層の内表面から、前記第1電極層と前記固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であり、且つ、前記第1電極層は、25℃において3000S/cm以上の電気伝導率を有することを特徴とする。

【0011】

本発明では、第1電極層の内表面(即ちチューブの貫通孔側の表面)から、第1電極層と固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であるので、ガスの拡散性が良好であり、反応場となる固体電解質体近傍までガスが効率よく供給されることにより、優れた発電特性を得ることができる。

【0012】

しかも、第1電極層は、25℃において3000S/cm以上の電気伝導率を有するので、第1電極層から発電により得られた電気を(特に軸方向に)取り出す上で、十分に電気抵抗が低く、発電ロスを小さくできる。

【0013】

従って、本発明では、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有する固体酸化物形燃料電池を実現することができる。

このことは、後述する表1の電気伝導率とガス透過率と発電出力との関係から明らかである。

【0014】

なお、ガス透過率の上限としては、電気の伝導性を考慮すると、例えば9.5×10-4ml/cm2secPa以下が好ましい。

なお、本発明の「チューブ状」は、軸方向に貫通孔を有する筒形状であり、真円筒状のほか、扁平円筒状や柱型筒状も含む。

【0015】

(2)本発明は、第2態様として、前記第1電極層を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されていることを特徴とする。

この様に、粒子径2μm以上の粒子を8体積%以上存在させることにより、電極のガス拡散性が飛躍的に向上し、良好な発電性能を得やすくなる。なお、ここで、粒子の割合を60体積%以下としたのは、粒子径2μm以上の粒子の表面積は小さく、その割合が大きくなると電極表面積の低下により性能低下を招くからである。

【0016】

つまり、第1電極層を形成する場合には、造孔材などにより気孔を形成してガスの透過性を向上させる方法があるが、造孔材を用いた場合、電極構造中の導入した造孔材の体積分は気孔として残るため、電極触媒能を有する電極材料そのものの存在比率が低下してしまう。一方で、2μm以上の粗粒子を導入することで、ガス透過性を向上した場合には、造孔材の使用量を低減することができるため、電極構造中の電極材料の存在比率が向上できる。それにより、良好なガス透過性、および低い電極反応抵抗(径方向の電気伝導性)、更には、電極中の電子電導に関する抵抗(軸方向の電気伝導性)を同時に実現できる。

【0017】

このことは、後述する表1の実測の粗粒子割合と発電出力との関係から明らかである。

なお、ここで、粒子径とは、各粒子の最大径を示している(以下同様)。

また、以下では、粒子径2μm以上の粒子を粗粒子と称し、粒子径1μm以下の粒子を微粒子と称する。この粗粒子を構成する材料としては、使用において構造変化を伴わない材料が好ましい。

【0018】

(3)本発明は、第3態様として、前記第1電極層が、均質な構造を有する1層構造からなることを特徴とする。

この様に、第1電極層を、均一な1層構造とすることにより、製造工程を簡易化でき、製造コストを低減できる。また、形状精度を高めることができる。

【0019】

なお、前記均質とは、第1電極層の内表面から外表面に向かう方向に対し、電極組織が明確に異なる複数の層からなる構造を有していないことである。

(4)本発明は、第4態様として、前記第1電極層が燃料極であることを特徴とする。

【0020】

ここでは、好ましい第1電極層を例示している。燃料極材料の方が一般に製造段階に高温での焼結が求められ、より大きな電極表面積を確保できる観点から、より優れた燃料電池が得られる。また、本発明では、第1電極層は高い電気伝導率を有しており、燃料極として用いた場合に、より優れた燃料電池になる。

【0021】

(5)本発明は、第5態様として、前記第1電極層の気孔率が30〜60体積%であることを特徴とする。

第1電極層の気孔率を30体積%以上としたのは、気孔率が30体積%を下回る場合には、ガスの拡散性が低下し固体電解質体近傍の反応場まで効率よくガスが供給されなくなり発電性能が低下するからである。

【0022】

また、第1電極層の気孔率を60体積%以下としたのは、気孔率が60体積%を上回る場合には、気孔が多くなることにより電気伝導を担う電極材料そのものの存在量が低下し、高い電気伝導率(5000S/cm以上)を得ることが容易ではないからである。

【0023】

このことは、後述する表1の気孔率と発電出力と電気伝導率との関係から明らかである。

(6)本発明は、第6態様として、前記第1電極層に供給されるガスの流路から、前記固体電解質体までの最短距離が、500μm以下であることを特徴とする。

【0024】

ここで、ガスの流路(チューブ内部の軸方向に伸びるガス流路)から、固体電解質体までの最短距離を500μm以下としたのは、最短距離が500μmを上回る場合には、ガスの拡散距離が長くなり、固体電解質体近傍へのガス供給が難しくなり、発電性能が低下するからである。

【0025】

このことは、後述する表1の燃料極の厚さと発電出力と電気伝導率との関係から明らかである。

(7)本発明は、第7態様では、前記第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であることを特徴とする。

【0026】

ここで、第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子を最も高い含有量(例えばモル比)としたのは、電極材料として用いる材料の中で、ジルコニアが運転温度付近で最も化学的安定性に優れた材料であり、安定性に優れた材料で大きな骨格を形成することで、長期耐久性に優れた電極を得ることができるためである。

【0027】

なお、前記ジルコニア系粒子とは、ジルコニアを主成分又は全成分とする粒子である(以下同様)。

(8)本発明は、第8態様では、前記第1電極層を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されていることを特徴とする。

【0028】

ここで、第1電極層を構成する材料粒子のうち、30体積%以上を粒子径1μm以下の粒子で構成したのは、粒子径1μm以下の細かい粒子を30体積%以上導入することで、電極の比表面積が増加するため、より多くの反応場を導入できるためである。

【0029】

このことは、後述する表1の実測の微粒子割合と発電出力との関係から明らかである。

(9)本発明は、第9態様では、前記第1電極層を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子(例えば後述する表2の実測のNi微粒子割合+実測のYSZ微粒子割合、又は、実測のNi微粒子割合+実測のScSZ微粒子割合)で構成されていることを特徴とする。

【0030】

第1電極層を構成する材料粒子のうち、50〜90体積%を粒子径1μm以下の細かい粒子で構成したのは、高性能と同時に高耐久性を得るには、粒子径1μm以下の細かい粒子を導入することが必要となるからである。

【0031】

つまり、50体積%未満しか導入しない場合には、第1電極層中の金属粒子(例えばNi、Cu、Feなど)の焼結抑制効果が十分得られず、性能劣化が起こりやすいからである。なお、微粒子が多いと焼結抑制効果が得られるのは、金属粒子(例えばNi、Cu、Feなど)同士の接触を低減することが可能だからである。

【0032】

また、90体積%より多く導入する場合には、ガス拡散性が損なわれ良好な発電性能を得にくくなるからである。すなわち、50〜90体積%のとき、特に良好な燃料電池性能を得ることができるためである。

【0033】

このことは、後述する表2の「実測のNi微粒子割合+実測のYSZ微粒子割合」又は「実測のNi微粒子割合+実測のScSZ微粒子割合」と発電出力と劣化率との関係から明らかである。

【0034】

(10)本発明は、第10態様では、前記第1電極層を構成する粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケル、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子であることを特徴とする。

【0035】

このような材料は、固体酸化物形燃料電池の電極材料として優れた触媒能を有する。

(11)本発明は、第11態様では、前記第1電極層を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子(例えば表2の実測のYSZ微粒子割合)で構成されていることを特徴とする。

【0036】

第1電極層を構成する材料粒子のうち、20〜50体積%を粒子径1μm以下のジルコニア系粒子で構成したのは、燃料電池の劣化の主要因は、発電時の金属(例えばNi、Cu、Feなど)又は合金粒子(例えばNi−Fe、Ni−Cuなど)の焼結凝集であるが、20体積%未満の時は、焼結抑制効果が十分でなく、50体積%より多い時は、第1電極層のガス透過性が低く、十分な燃料電池性能を得にくくなるためである。つまり、20〜50体積%のときに、長期耐久性に優れ、性能良好な電極を得ることができるためである。

【0037】

このことは、後述する表2の「実測の微粒子割合」と発電出力と劣化率との関係から明らかである。

(12)本発明は、第12態様では、前記ジルコニア系粒子は、スカンジウム安定化ジルコニア又はイットリウム安定化ジルコニアを主成分とすることを特徴とする。

【0038】

ジルコニア系粒子を、スカンジウム安定化型ジルコニア(ScSZ)又はイットリウム安定化型ジルコニア(YSZ)で構成したのは、これら材料がイオン伝導率に優れており、電気的に優れた電極を得ることができるためである。

【0039】

(13)本発明は、第13態様では、前記第1電極層を構成する材料粒子のうち、ジルコニア系粒子(例えば表2のYSZ混合率)の占める割合が50〜60体積%であることを特徴とする。

【0040】

第1電極層を構成する材料粒子のうち、ジルコニア系粒子が占める割合を50〜60体積%としたのは、50体積%未満の時には、金属粒子(例えばNi、Cu、Feなど)同士の接触を低減するために必要なジルコニア系粒子数が不十分なので、電極中の金属又は合金粒子の焼結凝集が起こりやすく、60体積%より多い時は、触媒となる金属又は合金粒子の存在比率が少なくなり、高い燃料電池性能を得にくくなるためである。

【0041】

このことは、後述する表2のYSZ混合率と発電出力と劣化率との関係から明らかである。なお、YSZ混合率と第1電極層の材料粒子の割合とは、実質的に同一である。

(14)本発明は、第14態様では、前記固体電解質体の外表面から前記第1電極層の内表面までのヘリウムガスの透過量(例えば表3のヘリウムガス透過量)が、1cm2当たり、5.0×10-5Pa・m3/sec以下であることを特徴とする。

【0042】

ヘリウムガスの透過量を、1cm2当たり、5.0×10-5Pa・m3/sec以下としたのは、この透過量を超える固体電解質体では、緻密な組織になっていないために、燃料ガス及び空気が固体電解質体から漏れてしまい、特に高い燃料利用率で発電する際には、反応に必要な燃料ガスが不足した状態になり、第1電極層の反応場において空気過剰な状態となって第1電極層が酸化され、耐久性能の低下を招くからである。

【0043】

(15)本発明は、第15態様として、上述した固体酸化物形燃料電池の製造方法であって、粉末を混合して粘土状にする工程と、前記粘土状にした混合物を押出成形する工程と、を有し、前記第1電極層を押出成形で形成することを特徴とする。

【0044】

ここで、押出成形で第1電極層を形成するのは、チューブ状の固体酸化物形燃料電池の第1電極層の内部に、(軸方向に伸びる)ガス流路を有する形態として成形する手段として、最も簡便で精度良く製造できる製造方法であるからである。

【0045】

(16)本発明は、第16態様として、前記第1電極層の原料として、2μm以上の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で8〜60体積%の比率で混合して製造することを特徴とする。

【0046】

ここで、2μm以上の平均粒子径を有する原料を混合するのは、ガス拡散性が良好な第1電極層を容易に実現できるからである。

(17)本発明は、第17態様として、前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で30体積%以上の比率で混合して製造することを特徴とする。

【0047】

ここで、1μm以下の平均粒子径を有する原料を混合するのは、電極表面積の大きな第1電極層を容易に実現できるからである。

(18)本発明は、第18態様として、造孔材を第1電極層の原料の体積に対し、20〜40外体積%添加して製造することを特徴とする。

【0048】

ここで、造孔材を20〜40外体積%添加するのは、高い性能を有する固体酸化物形燃料電池を得るための第1電極の気孔率を容易に実現できるからである。

(19)本発明は、第19態様として、前記造孔材は、球形状の造孔材又は該球形状の粒子を組み合わせた造孔材であり、かつ、該造孔材の粒子径は1〜10μmであることを特徴とする。

【0049】

ここで、球形状の造孔材を用いるのは、成形段階において電極材料の粉末の充填密度が変化をしにくく、製品の形状精度が得やすいからである。また、造孔材の粒子径を1〜10μmとしたのは、1μmを下回る造孔材料の場合には、焼結体の強度が低くなりやすく、また、10μmを上回る造孔材料の場合には、造孔材による気孔が電極構造中にまばらに点在する状態となり、電極性能の向上には効果がなくなるためである。

【0050】

(20)本発明は、第20態様では、前記第1電極層の原料として、1μm以下の平均粒子径を有する原料(例えば表2の微粒子混合率)を、焼成段階で消失する成分を除く部分の体積比換算で55〜95体積%の比率で混合して製造することを特徴とする。

【0051】

第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で55〜95体積%の比率で混合して製造するのは、請求項9に記載したような電極構造を得るためには、製造上最も適した混合比率であるためである。

【0052】

(21)本発明は、第21態様では、前記第1電極層の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合することを特徴とする。

この酸化ニッケル(NiO)を使用すると、焼成時には焼結を低く抑えることができ、発電時には還元されてニッケルとなり、優れた触媒活性を有するからである。

【0053】

(22)本発明は、第22態様では、前記第1電極層と前記固体電解質体とを、1350℃以下の温度(例えば表3の焼成温度)で同時焼成することを特徴とする。

第1電極層と固体電解質体との同時焼成温度を1350℃以下としたのは、焼成温度が低いほど第1電極層の表面積の大きな組織を得やすいが、固体電解質体の緻密度を得ながら良好な燃料電池性能を得るためには、1350℃以下の焼成温度が好ましいからである。

【0054】

なお、焼成温度は、固体電解質体の緻密度を得る観点から、1300℃以上が望ましい。

<以下、本発明の各構成について説明する>

・前記第1電極層(例えば内側電極)及び第2電極層(外側電極)は、それぞれ、例えば燃料ガスと接触する燃料極、酸素源となる空気などの支燃性ガスと接触する空気極として使用できる。

【0055】

このうち、「燃料極」の場合には、水素源となる燃料ガスと接触し、単セルにおける負電極として機能する。この燃料極としては、金属(特にNi)粒子とセラミックス粒子からなるサーメットを採用できる。

【0056】

この金属としては、Ni以外に、Cu、Fe、Co、Ag、Pt、Pd、W、Mo、及びこれらの合金等を採用できる。

また、セラミックスとしては、ジルコニア、YSZ(イットリウム安定化ジルコニア)、ScSZ(スカンジウム安定化ジルコニア)、SDC(サマリウムをドープしたセリア)、GDC(ガドリニウムをドープしたセリア)、アルミナ、シリカ、チタニアなどが挙げられる。特に、YSZ、ScSZ、SDC、GDCが望ましい。

【0057】

一方、「空気極」の場合には、酸素源となる支燃性ガスと接触し、単セルにおける正電極として機能する。

空気極の材料としては、例えば固体酸化物形燃料電池の使用条件等により適宜選択することができる。この材料としては、例えば金属、金属の酸化物、金属の複合酸化物等を用いることができる。金属としては、Pt、Au、Ag、Pd、Ir、Ru、Rh等の金属又は2種以上の金属を含有する合金が挙げられる。

【0058】

更に、金属の酸化物としては、例えば、La、Sr、Ce、Co、Mn、Fe等の酸化物(例えば、La2O3、SrO、Ce2O3、Co2O3、MnO2、FeO等)が挙げられる。また、複酸化物としては、La、Pr、Sm、Sr、Ba、Co、Fe、Mn等のうちの少なくとも1種を含有する各種の複合酸化物(例えば、La1-xSrxCoO3系複合酸化物、La1-xSrxFeO3系複合酸化物、La1-xSrxCo1-yFeyO3系複合酸化物、La1-xSrxMnO3系複合酸化物、Pr1-xBaxCoO3系複合酸化物、Sm1-xSrxCoO3系複合酸化物等)が挙げられる。

【0059】

更に、「固体電解質体」としては、YSZ、ScSZ、SDC、GDC、ペロブスカイト系酸化物等の固体電解質(固体酸化物)が挙げられる。これらは、単一膜でもよいし、2種以上の組成が積層構造となっている多層膜でもよい。多層膜としては、例えばYSZ+SDC膜、YSZ+GDC膜などが挙げられる。

【0060】

この固体電解質体は、例えば燃料電池の場合には、その動作時に燃料極に導入される燃料ガス又は空気極に導入される支燃性ガスのうち一方の少なくとも一部をイオンとして移動させることができるイオン伝導性を有する。どのようなイオンを伝導することができるかは特に限定されないが、イオンとしては、例えば、酸化物イオンO2-及びプロトンH+等が挙げられる。

【図面の簡単な説明】

【0061】

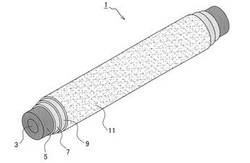

【図1】実施形態の固体酸化物形燃料電池の斜視図である。

【図2】固体酸化物形燃料電池の一部を軸線に沿って破断した断面図である。

【図3】固体酸化物形燃料電池を複数配列した固体酸化物形燃料電池スタックを示す斜視図である。

【図4】固体酸化物形燃料電池の製造方法を示す説明図である。

【図5】実験例1の実験方法を示す説明図である。

【図6】実験例2の実験方法を示す説明図である。

【図7】実験例5の実験方法を示す説明図である。

【図8】実験例6の実験方法を示す説明図である。

【図9】実験例7の実験方法を示す説明図である。

【発明を実施するための形態】

【0062】

以下、本発明の実施形態について説明する。

[実施形態]

a)まず、本実施形態の固体酸化物形燃料電池の構成について、図1及び図2に基づいて説明する。

【0063】

図1及び図2に示す様に、固体酸化物形燃料電池1は、細径(例えば直径0.5〜2.0mm)で長尺(例えば長さ10〜50mm)の筒状(チューブ形状)の部材であり、その軸中心には燃料ガスが流される貫通孔3が形成されている。

【0064】

この固体酸化物形燃料電池1は、その中心に、支持体となる筒状の燃料極(内側電極:第1電極)5を備えており、この燃料極5の外周面には、燃料極5を全周にわたって覆うように、薄肉の固体電解質体である固体電解質層(固体酸化物層)7が形成されている。なお、固体電解質層7は、固体酸化物層7の軸方向両側より、燃料極5が僅かに露出するように、燃料極5より軸方向の寸法が小さくなるように形成されている。

【0065】

また、固体電解質層7の外周面には、固体電解質層7を全周にわたって覆うように、(固体酸化物材料と空気極材料との反応を防止する)薄肉の反応防止層9が形成されている。なお、反応防止層9は、反応防止層9の軸方向両側より、固体電解質層7が僅かに露出するように、固体電解質層7より軸方向の寸法が小さくなるように形成されている。

【0066】

更に、反応防止層9の外周面には、反応防止層9を全周にわたって覆うように、薄肉の空気極(外側電極:第2電極)11が形成されている。なお、空気極11は、空気極11の軸方向両側より、反応防止層9が僅かに露出するように、反応防止層9より軸方向の寸法が小さくなるように形成されている。

【0067】

以下、各構成について説明する。

前記燃料極5は、主として、ニッケル及びイットリウム安定化型ジルコニア(YSZ)からなるとともに、均質な構造を有する1層構造であり、その厚みは500μm以下である。

【0068】

また、燃料極5の(厚み方向における)ガス透過率は、1×10-4ml/cm2secPa以上であり、その電気伝導率は、25℃において3000S/cm以上である。なお、燃料極5の気孔率は30〜60体積%である。

【0069】

更に、燃料極5を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子(粗粒子)で構成されており、その粒子径2μm以上の粗粒子のうち、ジルコニア系粒子(ここではYSZ粒子)が最も高い含有量(モル比)である。なお、この含有量としては、例えば50%が挙げられる。

【0070】

しかも、燃料極5を構成する材料粒子のうち、30体積%以上(特に50〜90体積%)が粒子径1μm以下の粒子で構成されている。

また、前記粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケルである。なお、ニッケル以外に、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子を採用することもできる。

【0071】

更に、燃料極5を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%であり、しかも、燃料極5を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されている。

【0072】

なお、このジルコニア系粒子は、YSZを主成分とする粒子(ここではYSZのみからなる粒子)であるが、ScSZを主成分としてもよい。

また、固体電解質層7の外表面から燃料極5の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下である。

【0073】

前記固体電解質層7は、厚みが例えば5μmの薄膜であり、主として、例えばイットリウム安定化型ジルコニア(YSZ)からなる。

前記反応防止層9は、厚みが例えば3μmの薄膜であり、主として、例えばガドリニウム固溶型セリア(GDC)からなる。

【0074】

前記空気極11は、厚みが例えば20μmの薄膜であり、主として、例えば La0.6Sr0.4Co0.2Fe0.8O3-x(LSCF)とGDCからなる。

そして、上述した構成の固体酸化物形燃料電池1においては、図2に示す様に、所定の温度条件(例えば650℃)で、燃料極5の貫通孔3に水素を供給するとともに、空気極11の外側に空気を供給することによって、燃料極5と空気極11との間から出力(電力)を取り出すことができる。

【0075】

なお、この種のチューブ状の固体酸化物形燃料電池1は、図3に示す様に、軸方向を揃えて縦横に複数配列することによって、固体酸化物形燃料電池スタック15として使用することができる。

【0076】

b)次に、本実施形態の固体酸化物形燃料電池1の製造方法について、図4に基づいて説明する。

図4(a)に示す様に、まず、燃料極5を作製するために、酸化ニッケル(NiO)及びイットリウム安定化型ジルコニア(YSZ)の混合粉末に、セルロース系バインダーと、造孔材として(粒子径1〜10μmの範囲内の)例えば5μm径の球状のポリメタクリル酸メチル(PMMA)ビーズ粉末を加え、十分に混合した後、水を添加して粘土状になるまで混合した。

【0077】

ここで、前記酸化ニッケル及びYSZからなる混合粉末としては、下記表1に例示する様に、2μm以上の平均粒子径を有する粗粒子を(造孔材を除く部分の体積比換算で)8〜60体積%、1μm以下の平均粒子径を有する微粒子を(造孔材を除く部分の体積比換算で)30体積%以上含む混合粉末を用いる。なお、酸化ニッケルにおける平均粒子径の粒子の割合及びYSZにおける平均粒子径の粒子の割合も、前記混合粉末と同様である。

【0078】

更に、この混合粉末として、上記条件に加えて、例えば1μm以下の平均粒子径を有する微粒子を(造孔材を除く部分の体積比換算で)55〜95体積%含む混合粉末を用いる。

【0079】

また、造孔材の添加率は、前記混合粉末に対して、例えば20〜40外体積%の範囲とする。

なお、酸化ニッケル及びYSZの混合比率は、例えば50体積%:50体積%である。また、混合粉末は、主には平均粒子径2μm以上の粗粒子と平均粒子径1μm以下の微粒子からなり、その粗粒子はジルコニア(YSZ)から構成され、微粒子は酸化ニッケル及びジルコニア(YSZ)から構成されている。

【0080】

なお、粗粒子と微粒子の割合(体積%)は、例えば下記表1及び表2に記載する様な(本発明の範囲の)所定の割合である。

次に、その粘土を、押出成形機に投入して、外径2.5mmの円筒状(チューブ)の燃料極用成形体21を作製した。なお、燃料極用成形体21は所定の長さに切断した。

【0081】

次に、図4(b)に示す様に、固体電解質層7を形成するために、YSZ粉末と、ポリビニルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、コーティング用スラリーを作製した。

【0082】

次に、燃料極用成形体21の外周面において、固体電解質層7を形成しない位置に、即ち燃料極用成形体21の軸方向の両側の外周面に、所定幅でマスキングを行った後、コーティング用スラリーに浸漬して、ゆっくりと引き上げることで、燃料極用成形体21の表面に、固体電解質層用被膜23を形成した。

【0083】

その後、1350℃にて、燃料極用成形体21と固体電解質層用形成膜23を同時焼成することで、燃料極5と固体電解質層7の同時焼成体25を得た。

次に、図4(c)に示す様に、固体電解質層7と空気極11の反応を防止する目的の反応防止層9を形成するために、ガドリニウム固溶型セリア(GDC) 粉末と、ポリビニ

ルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、コーティング用スラリーを作製した。

【0084】

次に、燃料極5と固体電解質層7の同時焼成体25の外周面において、反応防止層9を形成しない位置に、即ち固体電解質層7の軸方向の両側の外周面に、所定幅でマスキングを行った後、コーティング用スラリーに浸漬して、ゆっくりと引き上げることで、同時焼成体25の表面に、反応防止層用被膜27を形成した。

【0085】

その後、1200℃にて、熱処理することで、同時焼成体25の表面に反応防止層9を形成した。

次に、図4(d)に示す様に、空気極11を形成するために、La0.6Sr0.4Co0.2Fe0.8O3-x(LSCF)粉末と、GDC粉末と、ポリビニルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、空気極用スラリーを作製した。

【0086】

次に、空気極11を形成しない位置に、即ち反応防止層9の軸方向の両側の外周面に、所定幅でマスキングを行った後、前記反応防止層9を形成した同時焼成体25を空気極用スラリーに浸漬して、その後ゆっくりと引き上げることで、反応防止層9の表面に、空気極用被膜29を形成した。

【0087】

その後、1000℃にて焼付け処理を行って、空気極11を作製し、本実施形態の固体酸化物形燃料電池1を完成した。

c)次に、本実施形態の効果について説明する。

【0088】

・本実施形態では、燃料極5の内表面から、燃料極5と固体電解質層7の界面までのガス透過率が、1×10-4ml/cm2secPa以上であるので、ガスの拡散性が良好であり、反応場となる固体電解質層7近傍までガスが効率よく供給されることにより、優れた発電特性を得ることができる。しかも、燃料極5は、25℃において3000S/cm以上の電気伝導率を有するので、燃料極5から発電により得られた電気を取り出す上で、十分に電気抵抗が低く、発電ロスを小さくできる。

【0089】

従って、本実施形態では、高いガス透過性、電極反応に関する低い電気抵抗、電極内部を流れる低い電子抵抗を両立でき、簡便な電極構造ながら、高い性能を有する固体酸化物形燃料電池1が実現できる。つまり、本実施形態では、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有する固体酸化物形燃料電池1を実現することができる。

【0090】

・本実施形態では、燃料極5を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されているので、良好なガス透過性、および低い電極反応抵抗(径方向の電気伝導性)、更には、電極中の電子電導に関する低い電気抵抗(軸方向の電気伝導性)を同時に実現できる。

【0091】

・本実施形態では、燃料極5は、均一な1層構造であるので、製造工程を簡易化でき、製造コストを低減できる。また、形状精度を高めることができる。

・本実施形態では、燃料極5の気孔率が30〜60体積%であるので、ガスの拡散性が高く、固体電解質体近傍の反応場まで効率よくガスが供給され、発電性能が向上する。また、電気伝導を担う電極材料そのものの存在量が多く、十分な電気伝導率(3000S/cm以上)を得ることができる。

【0092】

・本実施形態では、燃料極5に供給されるガスの流路(貫通孔3)から、固体電解質層7までの最短距離が、500μm以下であるので、ガスの拡散距離が短く、固体電解質層7近傍へのガス供給が容易になり、発電性能が向上する。

【0093】

・本実施形態では、燃料極5を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であるので、安定性に優れた材料で大きな骨格を形成することができ、よって、長期耐久性に優れた電極を得ることができる。

【0094】

・本実施形態では、燃料極5を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されているので、電極の比表面積が増加するため、より多くの反応場を導入できる。

【0095】

・本実施形態では、燃料極5を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子で構成されている。よって、燃料極5中の金属粒子の焼結抑制効果が高く、性能の劣化を抑制できるとともに、ガス拡散性に優れているので、良好な発電性能を得ることができる。

【0096】

・本実施形態では、燃料極5を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されている。よって、固体酸化物型燃料電池1の劣化主要因である、発電時の金属又は合金粒子の焼結凝集を抑制できるとともに、高いガス透過性を確保できる。つまり、長期耐久性に優れ、性能良好な燃料極5を実現できる。

【0097】

・本実施形態では、燃料極5中のジルコニア系粒子は、YSZから構成されている。このYSZは、イオン伝導率に優れており、優れた燃料極5を実現できる。

・本実施形態では、燃料極5を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%である。よって、燃料極5中の金属又は合金粒子の焼結凝集が起こりにくく、また、(触媒となる金属または合金粒子の存在比率が十分であるので)高い燃料電池性能を得ることができる。

【0098】

・本実施形態では、固体電解質層7の外表面から燃料極5の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下である。

よって、固体電解質層7は、適度に緻密な組織になっているので、燃料ガス及び空気が固体電解質層7から漏れることを回避でき、燃料極5の酸化を抑制することが可能となり、高い耐久性能を実現できる。

【0099】

・本実施形態では、押出成形で燃料極5を製造するので、最も簡便で精度良く燃料極5を製造することができる。

・本実施形態では、燃料極5の原料として、2μm以上の平均粒子径を有する粉末を、(造孔材を除く部分の体積比換算で)8〜60体積%の比率で混合して製造するので、ガス拡散性が良好な燃料極5を容易に実現できる。

【0100】

・本実施形態では、燃料極5の原料として、1μm以下の平均粒子径を有する粉末を、(造孔材を除く部分の体積比換算で)30体積%以上の比率で混合して製造するので、電極表面積の大きな燃料極5を容易に実現できる。

【0101】

・本実施形態では、造孔材を燃料極5の混合粉末に対し、20〜40外体積%添加して製造するので、高い性能を有する固体酸化物形燃料電池1を得るための燃料極5の気孔率を容易に実現できる。

【0102】

・本実施形態では、粒子径が1〜10μmの球状の造孔材を用いるので、成形段階において電極材料の粉末の充填密度が変化をしにくく、製品の形状精度が得やすい。また、焼結体の強度が高く、しかも、電極性能が向上するという利点がある。

【0103】

・本実施形態では、燃料極5の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合して用いるので、焼成時には焼結を低く抑えることができ、発電時には還元されてニッケルとなり、優れた触媒活性を有する。

【0104】

d)次に、本発明の効果を確認するために行った実験例について説明する。

<実験例1>

(燃料極チューブのガス透過率測定)

図5に示す様に、本実験例で使用する試料31として、下記表1の材料(造孔材[体積%]、粗粒子[体積%]、微粒子[体積%])を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。なお、以下の実験例に記載の無い製造工程等の内容は、前記実施形態と同様である。

【0105】

そして、同図に示す様に、試料31の両端の外周面をパッキン33で気密するとともに、試料31の(同図の)下端側を閉塞した。次に、この試料31の(同図の)上端側から軸中心の貫通孔35に対して、ボンベ37よりレギュレータ38で圧力を調整した空気を供給し、その流量を石鹸膜流量計39により測定した。詳しくは、試料31の内面よりガス圧を加え、反対面へ透過したガス量を石鹸膜流量計39にて測定した。

【0106】

得られたガス流量をF(ml/min)、試料31の外表面積(パッキン33間の長さLに対応する表面積)をガス透過面積A(cm2)して、内面より加えたガス圧をP(Pa)として、以下の式(1)によりガス透過率C(ml/cm2secPa)を求めた。

その結果を、下記表1に記す。

【0107】

なお、表1において、実施例が本発明の範囲内の試料であり、比較例が本発明の範囲外の試料である(以下他の表も同様)。

C=F/60AP・・・(1)

<実験例2>

(燃料極チューブの電気伝導率測定)

図6に示す様に、本実験例で使用する試料41として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0108】

そして、同図に示す様に、試料41の長手方向の中心からそれぞれ10mmの位置にAg線を巻きつけ、Agペーストにて焼付け固定することで、測定時に用いる2つの電圧端子43、45を形成した。

【0109】

更に、電圧端子43、45から外側にそれぞれ5mmの位置に、電圧端子43、45と同様の手法で電流端子47、49を形成した。

測定は、大気雰囲気にて室温中(25℃)で、直流電源51と電流計53と電圧計55を用い、試料41の両端の電流端子47,49から直流電流を印加して、そのときの電圧端子43、45間の電圧を記録することで、電流I(A)、 電圧E(V)、試料断面積A(cm2)、電圧端子間距離L(cm)から、電気伝導率κ(S/cm)を以下の式(2)で求めた。その結果を下記表1に記す。

【0110】

κ=IL/EA・・・(2)

なお、ここでは、実際に発電を行う運転温度と異なる室温(25℃)における評価結果を用いているが、運転温度となった場合に、電気伝導率の数値は変化するものの、各試料41間の優劣の関係については、変化しないため、効率的に測定できる室温にて評価を行った。

【0111】

<実験例3>

(燃料極チューブの気孔率測定)

図示しないが、本実験例で使用する試料として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0112】

この試料を用いて、水銀ポロシメーターにて気孔率を測定した。その結果を下記表1に記す。

<実験例4>

(燃料極厚さ、燃料極組織の確認)

図示しないが、本実験例で使用する試料として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0113】

この試料をエポキシ樹脂に埋め込み固定した後、軸方向に垂直に切断し、鏡面研磨して、チューブ断面を走査型電子顕微鏡(SEM)にて、確認した。

燃料極厚さは、燃料極の厚み全体が確認できる視野にて、距離を測定し算出した。

【0114】

粒子径は、チューブ断面のSEM観察により得られた粒子像において、測定した対角線長の長い寸法を粒子径とした。

また、(粒子径が2μm以上の)粗粒子、(粒子径が1μm以下の)微粒子の存在比率を求めた。この存在比率は、粒子の大きさが確認できる倍率にて、10枚の画像を取得し、その画像中に存在する粒子の全面積に対し、該当する粒子径の範囲内の粒子が占める面積の割合を、10枚の画像について調査して、その平均値をその試料の面積比率Sとして、更にそれを体積比率Vに換算するため、式(3)にて計算した後、表1に体積比率として記載した。

【0115】

なお、表1では、粗粒子の体積比率(体積%)を「実測の粗粒子割合[%]」とし、微粒子の体積比率(体積%)を「実測の微粒子割合[%]」として示した。

【0116】

【数1】

【0117】

また、混合した粉末のうちどの材料に相当する粒子であるかは、元素分析により調べることで明らかとなる。

<実験例5>

(発電評価)

図7に示す様に、本実験例で使用する試料61として、上述したチューブ型の固体酸化物形燃料電池63を用い、その固体電解質層65がコーティングされていない燃料極67が露出した部分に銀線69を巻き、銀ペーストを塗布することで、燃料極67からの集電を行う端子を形成した。

【0118】

また、空気極71を形成した部分にPt網73を巻き銀線75で巻き固定した後、LSCFにて作製したペーストを塗布することで、空気極71から集電を行う構成とした。そして、Pt網73を固定するために用いた銀線75を、空気極71の集電端子とした。

【0119】

更に、同図のように、固体酸化物形燃料電池63の両端(固体電解質層77と反応防止層79の露出部分)をガラス材料81にて、ガスシール固定して、発電用治具83とした。

【0120】

そして、この発電用治具83を、固体酸化物形燃料電池63が電気炉85の中央に位置するようセットし、チューブ内側に室温で加湿した水素を25cc/minの流量にて供給するように構成した。また、空気極71側は大気に開放したままとした。

【0121】

そして、固体酸化物形燃料電池63の温度を測定するため、固体酸化物形燃料電池63の空気極71の外表面から2mm離れた位置に熱電対87をセットし、プログラム温調計を用いて固体酸化物形燃料電池63が650℃となるように調整して、発電を行った。

【0122】

そして、その時の発電出力(0.6V時における発電出力)を測定した。その結果を下記表1に記す。

【0123】

【表1】

【0124】

(結果考察)

この表1から明らかな様に、本発明の範囲の試料(実施例1〜14)は、いずれも請求項1を満たしており、本発明の範囲外の試料(比較例1〜7)に対し、高い発電出力密度である0.5W/cm2以上が得られていることがわかる。

【0125】

これは、各比較例に対して、各実施例では、ガス透過率が高く、電極反応場に効果的に電極に供給されたガスが拡散しており、しかも、高い電気伝導率を有しているからと考えられる。

【0126】

比較例1、2、4では、2μm以上の粗粒子の混合がされていないためにガス透過率が低くなっている。また、比較例3、7では、燃料極の厚さが600μmと厚いことが、ガス透過率を低くしている。

【0127】

実施例3と実施例4を比較すると、造孔材量の少ない実施例4の方が高い性能が得られている。これは電極構造中の気孔の割合が減少した分、電極反応場が増加した効果により得られた結果だと考えられる。

【0128】

また、実施例4と実施例5を比較すると、実施例5は造孔材を導入していない分、気孔率が低下し、ガス透過率が低下している。これはガス拡散の不足により実施例4と比較し性能が低下したものと考えられる。

【0129】

更に、実施例1〜14では、2μm以上の粗粒子の割合を変化させている。ここでは、比較例3に比べて粗粒子の多い試料の方がガス透過率が高く、その効果により高い性能が得られたものと考えられる。

【0130】

実施例13、比較例5については、実施例1〜12、14と比較し、多量の造孔材を導入している。また、実施例11では、粗粒子混合率(よって実測の粗粒子割合)が高い。従って、ガス透過率は高いが、電極構造に気孔が多く存在する分、電子電導パスが少なくなり、電気伝導率が低くなっている。つまり、気孔増加分の電極反応場が損なわれているので、結果として、実施例1〜10、12、14と比較すると低い出力しか得られなかったと考えられる。

【0131】

比較例6については、実施例1〜14と比較し、1μm以下の微粒子混合比率が少ない。つまり、実測の微粒子割合が下がったことで、電極表面積が減少し、電極反応場が損なわれた結果、実施例1〜14と比較すると、低い出力しか得られなかった。

【0132】

なお、実施例11、14は、他の実施例に比べて実測の微粒子割合が低いので、他の実施例に比べると低い出力となっていると考えられる。

また、実施例1〜14においては、粗粒子としてジルコニア系粒子(YSZ粒子)のみを加えているので、燃料極を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量である。例えば実施例1では、粒子径2μm以上のジルコニア系粒子の含有量は、48体積%であった。

<実験例6>

(連続通電による耐久性能評価)

・図8に示す様に、前記実験例5と同様にして、上述したチューブ型の固体酸化物形燃料電池91を用いた発電用治具93を作製した。

【0133】

そして、この発電用治具93の固体酸化物形燃料電池91を、電気炉95内にセットし、チューブ内側に室温で加湿した水素を25cc/minの流量にて供給するように構成した。また、空気極97側は大気に開放したままとした。

【0134】

更に、前記実験例5と同様に、燃料極99の露出部分に集電端子の第1銀線101を接続し、空気極97の表面にも集電端子の第2銀線103を接続した。

なお、後述する他の実験に使用するために、第1銀線101と並列に(燃料極99と電気的に接続する)第3銀線105を配置するとともに、第2銀線103と並列に(空気極97と電気的に接続する)第4銀線107を配置した。

【0135】

そして、固体酸化物形燃料電池91の温度を測定するために、実験例5と同様に熱電対109をセットし、プログラム温調計を用いて固体酸化物形燃料電池91が650℃となるように調整して、発電を行った。

【0136】

そして、前記第1銀線101及び第2銀線103を用いて、その時の発電出力(0.6V時における発電出力)を測定した。その結果を下記表2に記す。

・また、本実験例では、通電開始時のセル電圧をV0、1000hr経過後のセル電圧をV1とした時に、次の式(4)で表される劣化率により耐久性能を評価した。

【0137】

劣化率[%]=(V0−V1)/V0×100・・・(4)

前記図8に示す様に、電圧の測定は、電流を流すための第3銀線105と第4銀線107とを電子負荷装置(図8中の可変抵抗)111に接続し、電圧を測定するための第1銀線101と第2銀線103とを電圧計113に接続する4端子法にて実施した。

【0138】

つまり、初期と耐久後において、第3銀線105と第4銀線107との間に電流(例えば0.4A)を流し、その際に、電圧計113によって測定される電圧(V0、V1)から、劣化率を求めた。その結果を下記表2に記す。

【0139】

なお、表2には、本実験例の結果(発電出力、劣化率)以外に、各試料の材料の構成(各種の混合率や微粒子の割合)や、上述した各実験例で求めた各試料の特性(電気伝導率、ガス透過率)が記載してある。

【0140】

また、表2におけるYSZ混合率は、原料粉末の仕込み段階における比率であり、その比率は仕込み組成から得られる焼結体について、還元をした段階で、金属NiとYSZとなるが、その比率について、計算して記したものである。

【0141】

つまり、焼結体とした後、還元をした段階で、金属NiとYSZの体積合計を100%として、その中でYSZの比率が何%となるかを記している。なお、Niの比率は、表2におけるYSZ混合率の残部となる。

【0142】

本実験例における評価段階では、NiOは還元されてNiとなるが、一般的には、試料作製時にあらかじめ計算して得た体積比は、焼結体の状態のNi:YSZの体積比とほぼ同等となる。なお、実際の試料から、Ni:YSZの比率を知るためには、例えば、ICP−MS等で質量を測定し、比重で除して体積を算出する手法などが挙げられる。

【0143】

【表2】

【0144】

(結果考察)

・この表2から明らかな様に、実施例1、6、15、16、17、8、20、21は、請求項1の範囲を満たしているため、0.5W/cm2以上の良好な発電特性を有していることが確認できる。

【0145】

・実施例1は、実測の微粒子比率が、Ni、YSZを合算しても47体積%であり、請求項9の50体積%以上という条件を満たしていない。つまり、実施例1は、微粒子比率が少なく、Niの焼結抑制効果が不足しているため、8.2%と劣化率が大きいと考えられる。

【0146】

一方、比較例2は、実測の微粒子比率が、Ni、YSZを合算すると92体積%であり、請求項9の90体積%以下という条件を満たしていないので、ガス拡散性が不十分であり、発電出力が、0.45W/cm2と低いことがわかる。

【0147】

・実施例1、6、15、16は、実測のYSZ微粒子割合が20体積%を下回っており、請求項11の20体積%以上という条件を満たしていない。つまり、微粒子であるYSZの存在比率が少ないことで、Niの焼結抑制効果が十分得られず、劣化率が、8.2、6.7、12.3、5.4%と比較的大きいことがわかる。

【0148】

一方、比較例9は、実測のYSZ微粒子割合が51体積%であり、請求項11の50体積%以下という条件を満たしていない。よって、ガス透過性が十分得られなくなることにより、発電出力が0.38W/cm2と低いことが理解できる。

【0149】

・実施例15については、YSZ混合率が45体積%であり、請求項13の50体積%以上という条件を満たしていない。つまり、YSZ比率が少ないために、Niの焼結抑制効果が十分でなく、劣化率が12.3%と大きいことが理解できる。

【0150】

一方、比較例8は、YSZ混合率が65%と高く、Ni粒子の比率が小さいことで、電気伝導率が請求項1の条件を満たさず、発電性能が、0.37W/cm2と小さいことが理解できる。

【0151】

・実施例1は、製造段階の微粒子混合比率が50%であり、請求項20の55%以上という条件を満たしていない。

そのため、請求項9の条件を満たせず、劣化率が大きい結果となっている。

【0152】

一方、比較例2は、製造段階の微粒子混合比率が100%であり、請求項20の95%以下という条件を満たしていない。それによって、請求項9に記載の組織を得られていないため、発電出力が低いことが理解できる。

【0153】

・実施例21は、ジルコニア系粒子として、ScSZ粒子を用いているので、高い発電出力が得られている。これにより、ScSZがYSZと同様に、優れたイオン伝導性を有しており、高い電極性能を有していることが分かる。

<実験例7>

(ヘリウムガス透過量の測定)

図9に示す様に、前記実施形態と同様な燃料極と固体電解質層とを同時焼成したチューブ状の試料121を、ヘリウムリークディテクタ123(キャノンアネルバテクニクス社製)にセットした。

【0154】

なお、ガス透過量の測定にヘリウムガスを用いた理由は、水素ガスのような爆発の危険性がないため排気装置が不要であり、安全で容易な測定環境が構築できるからである。

そして、試料121の外側面から15mmの位置より、0.3MPaの圧力にて、ヘリウムガスを直接噴射して、1cm2当たりのヘリウムガスの透過量を測定した。その結果を、下記表3に記す。

【0155】

なお、表3には、本実験例の結果(ヘリウムガス透過量)以外に、上述した各実験例で求めた各試料の特性等(電気伝導率、ガス透過率、焼成温度、発電出力、劣化率)が記載してある。

【0156】

【表3】

【0157】

(結果考察)

・この表3から明らかな様に、実施例17、18、19は、請求項1の条件を満たしている。

【0158】

・実施例17、18、19の焼成温度は、請求項22の焼成温度の温度条件(1350[℃]以下)を満たしており、高い発電出力を有している。同時に、請求項14のヘリウムガス透過量の条件(5.0×10-5Pa・m3/sec以下)を満たしており、緻密な固体電解質層を得ることが可能である。

【0159】

これにより、高い発電能力(発電出力:0.57[W/cm2]以上)と耐久性能(劣化率:4.9%以下)を両立していることが分かる。

・一方、比較例10は、請求項22の温度条件を上回っているので、緻密な固体電解質層が得られることにより劣化率が低いが、ガス透過率が請求項1の条件を満たしていなので、発電出力が低いという問題がある。

【0160】

・また、比較例11は、ヘリウムガスの透過量が、請求項14のヘリウムガス透過量の条件を満たしていないので、劣化率も12.9%と大きいことから、緻密な固体電解質層が得られていないために燃料ガスが漏れ、発電に要する燃料ガスが不足して、燃料極が酸化して劣化していることが理解できる。

【0161】

尚、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

(1)例えば前記実施形態では、燃料極を支持体としたが、他の構成を支持体(例えば空気極)としてもよい。

【0162】

(2)また、前記実施形態では、チューブの内側を燃料極とし、外側を空気極としたが、チューブの内側を空気極とし、外側を燃料極としてもよい。

(3)更に、反応防止層を省略することも可能である。

【符号の説明】

【0163】

1、63、91…固体酸化物形燃料電池

3、35…貫通孔

5、67、99…燃料極(第1電極層)

7、65、77…固体電解質層

9…反応防止層

11、71、97…空気極(第2電極層)

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池及びその製造方法に関するものであり、具体的には、筒状構造(チューブ型)で内部にガス流路を有する電極支持型の固体酸化物形燃料電池に関する。

【背景技術】

【0002】

従来、固体酸化物形燃料電池(以下単に燃料電池と記すこともある)としては、チューブ型の固体電解質体(固体酸化物体)の内側と外側に電極を備えたものが知られている。

この燃料電池の電極については、構造支持部を担う電極は、構造を維持するために厚肉とする必要がある。また、高い発電効率を有する燃料電池とするためには、電極に供給するガスを出来る限り少量にして、そのガスを燃料電池内部で出来る限り効率良く利用できる構造が必要となる。

【0003】

そのためには、厚肉の構造を有する電極内部を効率よくガスが拡散できる電極構造とする必要がある。一方で、電極反応を促すためには、微細な構造を形成して、電極表面積を増加させることで、燃料電池の内部抵抗を低減することが必要となる。

【0004】

この対策として、後者については、下記特許文献1にて、原料粒子径や電極材料の混合比などを制御することで、非常に良い電極性能(燃料極と電解質界面の低い電気抵抗)を実現する技術が提案されている。

【0005】

また、両者を実現するための検討としては、下記特許文献2に示すように、電極を2層構造とし、構造支持部は、主にガス拡散性を重視した電極構造とすると同時に、固体電解質体近傍の反応場については、微細な電極構造とすることで電極性能を確保する技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−266713号公報

【特許文献2】特開2007−165143号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、電極が構造支持部であり、その構造支持部の内側にガス流路が形成されているタイプの燃料電池、即ち上述したチューブ型の固体酸化物形燃料電池においては、電流が固体電解質体からガス流路の方向(即ち径方向)に流れず、電極の長さ方向(即ち軸方向)に電流が流れることによって電気が取り出される構造である。そのため、このような形態の燃料電池においては、電極反応を対象とした上記の燃料電池の内部抵抗(反応抵抗)、ガス拡散性のほかに、電極内を(軸方向に)流れる電子の移動抵抗を小さくする必要がある。

【0008】

つまり、このような構造を有する燃料電池では、固体電解質体の内側に形成される電極は、発電により得られた電流を集める役割を担うと同時に、固体電解質体近傍の反応活性場までガスを拡散する役割を担うため、その特性が燃料電池性能に大きな影響を与えるが、その検討が十分ではない。

【0009】

また、前記特許文献2のような2層構造の電極とした場合には、工程が増えコスト高となりうるため、好ましくない。

本発明は、上述した課題を解決するためになされたものであり、その目的は、容易に製造できるとともに、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有するチューブ型の固体酸化物形燃料電池及びその製造方法を提供することである。

【課題を解決するための手段】

【0010】

(1)本発明は、第1態様として、内側と外側を有するチューブ状の固体電解質体と、前記固体電解質体の内側に配置されて構造支持体となる第1電極層と、前記固体電解質体の外側に配置された第2電極層と、を備えるチューブ型の固体酸化物形燃料電池において、前記第1電極層の内表面から、前記第1電極層と前記固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であり、且つ、前記第1電極層は、25℃において3000S/cm以上の電気伝導率を有することを特徴とする。

【0011】

本発明では、第1電極層の内表面(即ちチューブの貫通孔側の表面)から、第1電極層と固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であるので、ガスの拡散性が良好であり、反応場となる固体電解質体近傍までガスが効率よく供給されることにより、優れた発電特性を得ることができる。

【0012】

しかも、第1電極層は、25℃において3000S/cm以上の電気伝導率を有するので、第1電極層から発電により得られた電気を(特に軸方向に)取り出す上で、十分に電気抵抗が低く、発電ロスを小さくできる。

【0013】

従って、本発明では、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有する固体酸化物形燃料電池を実現することができる。

このことは、後述する表1の電気伝導率とガス透過率と発電出力との関係から明らかである。

【0014】

なお、ガス透過率の上限としては、電気の伝導性を考慮すると、例えば9.5×10-4ml/cm2secPa以下が好ましい。

なお、本発明の「チューブ状」は、軸方向に貫通孔を有する筒形状であり、真円筒状のほか、扁平円筒状や柱型筒状も含む。

【0015】

(2)本発明は、第2態様として、前記第1電極層を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されていることを特徴とする。

この様に、粒子径2μm以上の粒子を8体積%以上存在させることにより、電極のガス拡散性が飛躍的に向上し、良好な発電性能を得やすくなる。なお、ここで、粒子の割合を60体積%以下としたのは、粒子径2μm以上の粒子の表面積は小さく、その割合が大きくなると電極表面積の低下により性能低下を招くからである。

【0016】

つまり、第1電極層を形成する場合には、造孔材などにより気孔を形成してガスの透過性を向上させる方法があるが、造孔材を用いた場合、電極構造中の導入した造孔材の体積分は気孔として残るため、電極触媒能を有する電極材料そのものの存在比率が低下してしまう。一方で、2μm以上の粗粒子を導入することで、ガス透過性を向上した場合には、造孔材の使用量を低減することができるため、電極構造中の電極材料の存在比率が向上できる。それにより、良好なガス透過性、および低い電極反応抵抗(径方向の電気伝導性)、更には、電極中の電子電導に関する抵抗(軸方向の電気伝導性)を同時に実現できる。

【0017】

このことは、後述する表1の実測の粗粒子割合と発電出力との関係から明らかである。

なお、ここで、粒子径とは、各粒子の最大径を示している(以下同様)。

また、以下では、粒子径2μm以上の粒子を粗粒子と称し、粒子径1μm以下の粒子を微粒子と称する。この粗粒子を構成する材料としては、使用において構造変化を伴わない材料が好ましい。

【0018】

(3)本発明は、第3態様として、前記第1電極層が、均質な構造を有する1層構造からなることを特徴とする。

この様に、第1電極層を、均一な1層構造とすることにより、製造工程を簡易化でき、製造コストを低減できる。また、形状精度を高めることができる。

【0019】

なお、前記均質とは、第1電極層の内表面から外表面に向かう方向に対し、電極組織が明確に異なる複数の層からなる構造を有していないことである。

(4)本発明は、第4態様として、前記第1電極層が燃料極であることを特徴とする。

【0020】

ここでは、好ましい第1電極層を例示している。燃料極材料の方が一般に製造段階に高温での焼結が求められ、より大きな電極表面積を確保できる観点から、より優れた燃料電池が得られる。また、本発明では、第1電極層は高い電気伝導率を有しており、燃料極として用いた場合に、より優れた燃料電池になる。

【0021】

(5)本発明は、第5態様として、前記第1電極層の気孔率が30〜60体積%であることを特徴とする。

第1電極層の気孔率を30体積%以上としたのは、気孔率が30体積%を下回る場合には、ガスの拡散性が低下し固体電解質体近傍の反応場まで効率よくガスが供給されなくなり発電性能が低下するからである。

【0022】

また、第1電極層の気孔率を60体積%以下としたのは、気孔率が60体積%を上回る場合には、気孔が多くなることにより電気伝導を担う電極材料そのものの存在量が低下し、高い電気伝導率(5000S/cm以上)を得ることが容易ではないからである。

【0023】

このことは、後述する表1の気孔率と発電出力と電気伝導率との関係から明らかである。

(6)本発明は、第6態様として、前記第1電極層に供給されるガスの流路から、前記固体電解質体までの最短距離が、500μm以下であることを特徴とする。

【0024】

ここで、ガスの流路(チューブ内部の軸方向に伸びるガス流路)から、固体電解質体までの最短距離を500μm以下としたのは、最短距離が500μmを上回る場合には、ガスの拡散距離が長くなり、固体電解質体近傍へのガス供給が難しくなり、発電性能が低下するからである。

【0025】

このことは、後述する表1の燃料極の厚さと発電出力と電気伝導率との関係から明らかである。

(7)本発明は、第7態様では、前記第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であることを特徴とする。

【0026】

ここで、第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子を最も高い含有量(例えばモル比)としたのは、電極材料として用いる材料の中で、ジルコニアが運転温度付近で最も化学的安定性に優れた材料であり、安定性に優れた材料で大きな骨格を形成することで、長期耐久性に優れた電極を得ることができるためである。

【0027】

なお、前記ジルコニア系粒子とは、ジルコニアを主成分又は全成分とする粒子である(以下同様)。

(8)本発明は、第8態様では、前記第1電極層を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されていることを特徴とする。

【0028】

ここで、第1電極層を構成する材料粒子のうち、30体積%以上を粒子径1μm以下の粒子で構成したのは、粒子径1μm以下の細かい粒子を30体積%以上導入することで、電極の比表面積が増加するため、より多くの反応場を導入できるためである。

【0029】

このことは、後述する表1の実測の微粒子割合と発電出力との関係から明らかである。

(9)本発明は、第9態様では、前記第1電極層を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子(例えば後述する表2の実測のNi微粒子割合+実測のYSZ微粒子割合、又は、実測のNi微粒子割合+実測のScSZ微粒子割合)で構成されていることを特徴とする。

【0030】

第1電極層を構成する材料粒子のうち、50〜90体積%を粒子径1μm以下の細かい粒子で構成したのは、高性能と同時に高耐久性を得るには、粒子径1μm以下の細かい粒子を導入することが必要となるからである。

【0031】

つまり、50体積%未満しか導入しない場合には、第1電極層中の金属粒子(例えばNi、Cu、Feなど)の焼結抑制効果が十分得られず、性能劣化が起こりやすいからである。なお、微粒子が多いと焼結抑制効果が得られるのは、金属粒子(例えばNi、Cu、Feなど)同士の接触を低減することが可能だからである。

【0032】

また、90体積%より多く導入する場合には、ガス拡散性が損なわれ良好な発電性能を得にくくなるからである。すなわち、50〜90体積%のとき、特に良好な燃料電池性能を得ることができるためである。

【0033】

このことは、後述する表2の「実測のNi微粒子割合+実測のYSZ微粒子割合」又は「実測のNi微粒子割合+実測のScSZ微粒子割合」と発電出力と劣化率との関係から明らかである。

【0034】

(10)本発明は、第10態様では、前記第1電極層を構成する粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケル、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子であることを特徴とする。

【0035】

このような材料は、固体酸化物形燃料電池の電極材料として優れた触媒能を有する。

(11)本発明は、第11態様では、前記第1電極層を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子(例えば表2の実測のYSZ微粒子割合)で構成されていることを特徴とする。

【0036】

第1電極層を構成する材料粒子のうち、20〜50体積%を粒子径1μm以下のジルコニア系粒子で構成したのは、燃料電池の劣化の主要因は、発電時の金属(例えばNi、Cu、Feなど)又は合金粒子(例えばNi−Fe、Ni−Cuなど)の焼結凝集であるが、20体積%未満の時は、焼結抑制効果が十分でなく、50体積%より多い時は、第1電極層のガス透過性が低く、十分な燃料電池性能を得にくくなるためである。つまり、20〜50体積%のときに、長期耐久性に優れ、性能良好な電極を得ることができるためである。

【0037】

このことは、後述する表2の「実測の微粒子割合」と発電出力と劣化率との関係から明らかである。

(12)本発明は、第12態様では、前記ジルコニア系粒子は、スカンジウム安定化ジルコニア又はイットリウム安定化ジルコニアを主成分とすることを特徴とする。

【0038】

ジルコニア系粒子を、スカンジウム安定化型ジルコニア(ScSZ)又はイットリウム安定化型ジルコニア(YSZ)で構成したのは、これら材料がイオン伝導率に優れており、電気的に優れた電極を得ることができるためである。

【0039】

(13)本発明は、第13態様では、前記第1電極層を構成する材料粒子のうち、ジルコニア系粒子(例えば表2のYSZ混合率)の占める割合が50〜60体積%であることを特徴とする。

【0040】

第1電極層を構成する材料粒子のうち、ジルコニア系粒子が占める割合を50〜60体積%としたのは、50体積%未満の時には、金属粒子(例えばNi、Cu、Feなど)同士の接触を低減するために必要なジルコニア系粒子数が不十分なので、電極中の金属又は合金粒子の焼結凝集が起こりやすく、60体積%より多い時は、触媒となる金属又は合金粒子の存在比率が少なくなり、高い燃料電池性能を得にくくなるためである。

【0041】

このことは、後述する表2のYSZ混合率と発電出力と劣化率との関係から明らかである。なお、YSZ混合率と第1電極層の材料粒子の割合とは、実質的に同一である。

(14)本発明は、第14態様では、前記固体電解質体の外表面から前記第1電極層の内表面までのヘリウムガスの透過量(例えば表3のヘリウムガス透過量)が、1cm2当たり、5.0×10-5Pa・m3/sec以下であることを特徴とする。

【0042】

ヘリウムガスの透過量を、1cm2当たり、5.0×10-5Pa・m3/sec以下としたのは、この透過量を超える固体電解質体では、緻密な組織になっていないために、燃料ガス及び空気が固体電解質体から漏れてしまい、特に高い燃料利用率で発電する際には、反応に必要な燃料ガスが不足した状態になり、第1電極層の反応場において空気過剰な状態となって第1電極層が酸化され、耐久性能の低下を招くからである。

【0043】

(15)本発明は、第15態様として、上述した固体酸化物形燃料電池の製造方法であって、粉末を混合して粘土状にする工程と、前記粘土状にした混合物を押出成形する工程と、を有し、前記第1電極層を押出成形で形成することを特徴とする。

【0044】

ここで、押出成形で第1電極層を形成するのは、チューブ状の固体酸化物形燃料電池の第1電極層の内部に、(軸方向に伸びる)ガス流路を有する形態として成形する手段として、最も簡便で精度良く製造できる製造方法であるからである。

【0045】

(16)本発明は、第16態様として、前記第1電極層の原料として、2μm以上の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で8〜60体積%の比率で混合して製造することを特徴とする。

【0046】

ここで、2μm以上の平均粒子径を有する原料を混合するのは、ガス拡散性が良好な第1電極層を容易に実現できるからである。

(17)本発明は、第17態様として、前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で30体積%以上の比率で混合して製造することを特徴とする。

【0047】

ここで、1μm以下の平均粒子径を有する原料を混合するのは、電極表面積の大きな第1電極層を容易に実現できるからである。

(18)本発明は、第18態様として、造孔材を第1電極層の原料の体積に対し、20〜40外体積%添加して製造することを特徴とする。

【0048】

ここで、造孔材を20〜40外体積%添加するのは、高い性能を有する固体酸化物形燃料電池を得るための第1電極の気孔率を容易に実現できるからである。

(19)本発明は、第19態様として、前記造孔材は、球形状の造孔材又は該球形状の粒子を組み合わせた造孔材であり、かつ、該造孔材の粒子径は1〜10μmであることを特徴とする。

【0049】

ここで、球形状の造孔材を用いるのは、成形段階において電極材料の粉末の充填密度が変化をしにくく、製品の形状精度が得やすいからである。また、造孔材の粒子径を1〜10μmとしたのは、1μmを下回る造孔材料の場合には、焼結体の強度が低くなりやすく、また、10μmを上回る造孔材料の場合には、造孔材による気孔が電極構造中にまばらに点在する状態となり、電極性能の向上には効果がなくなるためである。

【0050】

(20)本発明は、第20態様では、前記第1電極層の原料として、1μm以下の平均粒子径を有する原料(例えば表2の微粒子混合率)を、焼成段階で消失する成分を除く部分の体積比換算で55〜95体積%の比率で混合して製造することを特徴とする。

【0051】

第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分(例えば造孔材)を除く部分の体積比換算で55〜95体積%の比率で混合して製造するのは、請求項9に記載したような電極構造を得るためには、製造上最も適した混合比率であるためである。

【0052】

(21)本発明は、第21態様では、前記第1電極層の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合することを特徴とする。

この酸化ニッケル(NiO)を使用すると、焼成時には焼結を低く抑えることができ、発電時には還元されてニッケルとなり、優れた触媒活性を有するからである。

【0053】

(22)本発明は、第22態様では、前記第1電極層と前記固体電解質体とを、1350℃以下の温度(例えば表3の焼成温度)で同時焼成することを特徴とする。

第1電極層と固体電解質体との同時焼成温度を1350℃以下としたのは、焼成温度が低いほど第1電極層の表面積の大きな組織を得やすいが、固体電解質体の緻密度を得ながら良好な燃料電池性能を得るためには、1350℃以下の焼成温度が好ましいからである。

【0054】

なお、焼成温度は、固体電解質体の緻密度を得る観点から、1300℃以上が望ましい。

<以下、本発明の各構成について説明する>

・前記第1電極層(例えば内側電極)及び第2電極層(外側電極)は、それぞれ、例えば燃料ガスと接触する燃料極、酸素源となる空気などの支燃性ガスと接触する空気極として使用できる。

【0055】

このうち、「燃料極」の場合には、水素源となる燃料ガスと接触し、単セルにおける負電極として機能する。この燃料極としては、金属(特にNi)粒子とセラミックス粒子からなるサーメットを採用できる。

【0056】

この金属としては、Ni以外に、Cu、Fe、Co、Ag、Pt、Pd、W、Mo、及びこれらの合金等を採用できる。

また、セラミックスとしては、ジルコニア、YSZ(イットリウム安定化ジルコニア)、ScSZ(スカンジウム安定化ジルコニア)、SDC(サマリウムをドープしたセリア)、GDC(ガドリニウムをドープしたセリア)、アルミナ、シリカ、チタニアなどが挙げられる。特に、YSZ、ScSZ、SDC、GDCが望ましい。

【0057】

一方、「空気極」の場合には、酸素源となる支燃性ガスと接触し、単セルにおける正電極として機能する。

空気極の材料としては、例えば固体酸化物形燃料電池の使用条件等により適宜選択することができる。この材料としては、例えば金属、金属の酸化物、金属の複合酸化物等を用いることができる。金属としては、Pt、Au、Ag、Pd、Ir、Ru、Rh等の金属又は2種以上の金属を含有する合金が挙げられる。

【0058】

更に、金属の酸化物としては、例えば、La、Sr、Ce、Co、Mn、Fe等の酸化物(例えば、La2O3、SrO、Ce2O3、Co2O3、MnO2、FeO等)が挙げられる。また、複酸化物としては、La、Pr、Sm、Sr、Ba、Co、Fe、Mn等のうちの少なくとも1種を含有する各種の複合酸化物(例えば、La1-xSrxCoO3系複合酸化物、La1-xSrxFeO3系複合酸化物、La1-xSrxCo1-yFeyO3系複合酸化物、La1-xSrxMnO3系複合酸化物、Pr1-xBaxCoO3系複合酸化物、Sm1-xSrxCoO3系複合酸化物等)が挙げられる。

【0059】

更に、「固体電解質体」としては、YSZ、ScSZ、SDC、GDC、ペロブスカイト系酸化物等の固体電解質(固体酸化物)が挙げられる。これらは、単一膜でもよいし、2種以上の組成が積層構造となっている多層膜でもよい。多層膜としては、例えばYSZ+SDC膜、YSZ+GDC膜などが挙げられる。

【0060】

この固体電解質体は、例えば燃料電池の場合には、その動作時に燃料極に導入される燃料ガス又は空気極に導入される支燃性ガスのうち一方の少なくとも一部をイオンとして移動させることができるイオン伝導性を有する。どのようなイオンを伝導することができるかは特に限定されないが、イオンとしては、例えば、酸化物イオンO2-及びプロトンH+等が挙げられる。

【図面の簡単な説明】

【0061】

【図1】実施形態の固体酸化物形燃料電池の斜視図である。

【図2】固体酸化物形燃料電池の一部を軸線に沿って破断した断面図である。

【図3】固体酸化物形燃料電池を複数配列した固体酸化物形燃料電池スタックを示す斜視図である。

【図4】固体酸化物形燃料電池の製造方法を示す説明図である。

【図5】実験例1の実験方法を示す説明図である。

【図6】実験例2の実験方法を示す説明図である。

【図7】実験例5の実験方法を示す説明図である。

【図8】実験例6の実験方法を示す説明図である。

【図9】実験例7の実験方法を示す説明図である。

【発明を実施するための形態】

【0062】

以下、本発明の実施形態について説明する。

[実施形態]

a)まず、本実施形態の固体酸化物形燃料電池の構成について、図1及び図2に基づいて説明する。

【0063】

図1及び図2に示す様に、固体酸化物形燃料電池1は、細径(例えば直径0.5〜2.0mm)で長尺(例えば長さ10〜50mm)の筒状(チューブ形状)の部材であり、その軸中心には燃料ガスが流される貫通孔3が形成されている。

【0064】

この固体酸化物形燃料電池1は、その中心に、支持体となる筒状の燃料極(内側電極:第1電極)5を備えており、この燃料極5の外周面には、燃料極5を全周にわたって覆うように、薄肉の固体電解質体である固体電解質層(固体酸化物層)7が形成されている。なお、固体電解質層7は、固体酸化物層7の軸方向両側より、燃料極5が僅かに露出するように、燃料極5より軸方向の寸法が小さくなるように形成されている。

【0065】

また、固体電解質層7の外周面には、固体電解質層7を全周にわたって覆うように、(固体酸化物材料と空気極材料との反応を防止する)薄肉の反応防止層9が形成されている。なお、反応防止層9は、反応防止層9の軸方向両側より、固体電解質層7が僅かに露出するように、固体電解質層7より軸方向の寸法が小さくなるように形成されている。

【0066】

更に、反応防止層9の外周面には、反応防止層9を全周にわたって覆うように、薄肉の空気極(外側電極:第2電極)11が形成されている。なお、空気極11は、空気極11の軸方向両側より、反応防止層9が僅かに露出するように、反応防止層9より軸方向の寸法が小さくなるように形成されている。

【0067】

以下、各構成について説明する。

前記燃料極5は、主として、ニッケル及びイットリウム安定化型ジルコニア(YSZ)からなるとともに、均質な構造を有する1層構造であり、その厚みは500μm以下である。

【0068】

また、燃料極5の(厚み方向における)ガス透過率は、1×10-4ml/cm2secPa以上であり、その電気伝導率は、25℃において3000S/cm以上である。なお、燃料極5の気孔率は30〜60体積%である。

【0069】

更に、燃料極5を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子(粗粒子)で構成されており、その粒子径2μm以上の粗粒子のうち、ジルコニア系粒子(ここではYSZ粒子)が最も高い含有量(モル比)である。なお、この含有量としては、例えば50%が挙げられる。

【0070】

しかも、燃料極5を構成する材料粒子のうち、30体積%以上(特に50〜90体積%)が粒子径1μm以下の粒子で構成されている。

また、前記粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケルである。なお、ニッケル以外に、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子を採用することもできる。

【0071】

更に、燃料極5を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%であり、しかも、燃料極5を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されている。

【0072】

なお、このジルコニア系粒子は、YSZを主成分とする粒子(ここではYSZのみからなる粒子)であるが、ScSZを主成分としてもよい。

また、固体電解質層7の外表面から燃料極5の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下である。

【0073】

前記固体電解質層7は、厚みが例えば5μmの薄膜であり、主として、例えばイットリウム安定化型ジルコニア(YSZ)からなる。

前記反応防止層9は、厚みが例えば3μmの薄膜であり、主として、例えばガドリニウム固溶型セリア(GDC)からなる。

【0074】

前記空気極11は、厚みが例えば20μmの薄膜であり、主として、例えば La0.6Sr0.4Co0.2Fe0.8O3-x(LSCF)とGDCからなる。

そして、上述した構成の固体酸化物形燃料電池1においては、図2に示す様に、所定の温度条件(例えば650℃)で、燃料極5の貫通孔3に水素を供給するとともに、空気極11の外側に空気を供給することによって、燃料極5と空気極11との間から出力(電力)を取り出すことができる。

【0075】

なお、この種のチューブ状の固体酸化物形燃料電池1は、図3に示す様に、軸方向を揃えて縦横に複数配列することによって、固体酸化物形燃料電池スタック15として使用することができる。

【0076】

b)次に、本実施形態の固体酸化物形燃料電池1の製造方法について、図4に基づいて説明する。

図4(a)に示す様に、まず、燃料極5を作製するために、酸化ニッケル(NiO)及びイットリウム安定化型ジルコニア(YSZ)の混合粉末に、セルロース系バインダーと、造孔材として(粒子径1〜10μmの範囲内の)例えば5μm径の球状のポリメタクリル酸メチル(PMMA)ビーズ粉末を加え、十分に混合した後、水を添加して粘土状になるまで混合した。

【0077】

ここで、前記酸化ニッケル及びYSZからなる混合粉末としては、下記表1に例示する様に、2μm以上の平均粒子径を有する粗粒子を(造孔材を除く部分の体積比換算で)8〜60体積%、1μm以下の平均粒子径を有する微粒子を(造孔材を除く部分の体積比換算で)30体積%以上含む混合粉末を用いる。なお、酸化ニッケルにおける平均粒子径の粒子の割合及びYSZにおける平均粒子径の粒子の割合も、前記混合粉末と同様である。

【0078】

更に、この混合粉末として、上記条件に加えて、例えば1μm以下の平均粒子径を有する微粒子を(造孔材を除く部分の体積比換算で)55〜95体積%含む混合粉末を用いる。

【0079】

また、造孔材の添加率は、前記混合粉末に対して、例えば20〜40外体積%の範囲とする。

なお、酸化ニッケル及びYSZの混合比率は、例えば50体積%:50体積%である。また、混合粉末は、主には平均粒子径2μm以上の粗粒子と平均粒子径1μm以下の微粒子からなり、その粗粒子はジルコニア(YSZ)から構成され、微粒子は酸化ニッケル及びジルコニア(YSZ)から構成されている。

【0080】

なお、粗粒子と微粒子の割合(体積%)は、例えば下記表1及び表2に記載する様な(本発明の範囲の)所定の割合である。

次に、その粘土を、押出成形機に投入して、外径2.5mmの円筒状(チューブ)の燃料極用成形体21を作製した。なお、燃料極用成形体21は所定の長さに切断した。

【0081】

次に、図4(b)に示す様に、固体電解質層7を形成するために、YSZ粉末と、ポリビニルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、コーティング用スラリーを作製した。

【0082】

次に、燃料極用成形体21の外周面において、固体電解質層7を形成しない位置に、即ち燃料極用成形体21の軸方向の両側の外周面に、所定幅でマスキングを行った後、コーティング用スラリーに浸漬して、ゆっくりと引き上げることで、燃料極用成形体21の表面に、固体電解質層用被膜23を形成した。

【0083】

その後、1350℃にて、燃料極用成形体21と固体電解質層用形成膜23を同時焼成することで、燃料極5と固体電解質層7の同時焼成体25を得た。

次に、図4(c)に示す様に、固体電解質層7と空気極11の反応を防止する目的の反応防止層9を形成するために、ガドリニウム固溶型セリア(GDC) 粉末と、ポリビニ

ルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、コーティング用スラリーを作製した。

【0084】

次に、燃料極5と固体電解質層7の同時焼成体25の外周面において、反応防止層9を形成しない位置に、即ち固体電解質層7の軸方向の両側の外周面に、所定幅でマスキングを行った後、コーティング用スラリーに浸漬して、ゆっくりと引き上げることで、同時焼成体25の表面に、反応防止層用被膜27を形成した。

【0085】

その後、1200℃にて、熱処理することで、同時焼成体25の表面に反応防止層9を形成した。

次に、図4(d)に示す様に、空気極11を形成するために、La0.6Sr0.4Co0.2Fe0.8O3-x(LSCF)粉末と、GDC粉末と、ポリビニルブチラールと、アミン系分散剤と、可塑剤を、メチルエチルケトン及びエタノールを溶媒として混合し、空気極用スラリーを作製した。

【0086】

次に、空気極11を形成しない位置に、即ち反応防止層9の軸方向の両側の外周面に、所定幅でマスキングを行った後、前記反応防止層9を形成した同時焼成体25を空気極用スラリーに浸漬して、その後ゆっくりと引き上げることで、反応防止層9の表面に、空気極用被膜29を形成した。

【0087】

その後、1000℃にて焼付け処理を行って、空気極11を作製し、本実施形態の固体酸化物形燃料電池1を完成した。

c)次に、本実施形態の効果について説明する。

【0088】

・本実施形態では、燃料極5の内表面から、燃料極5と固体電解質層7の界面までのガス透過率が、1×10-4ml/cm2secPa以上であるので、ガスの拡散性が良好であり、反応場となる固体電解質層7近傍までガスが効率よく供給されることにより、優れた発電特性を得ることができる。しかも、燃料極5は、25℃において3000S/cm以上の電気伝導率を有するので、燃料極5から発電により得られた電気を取り出す上で、十分に電気抵抗が低く、発電ロスを小さくできる。

【0089】

従って、本実施形態では、高いガス透過性、電極反応に関する低い電気抵抗、電極内部を流れる低い電子抵抗を両立でき、簡便な電極構造ながら、高い性能を有する固体酸化物形燃料電池1が実現できる。つまり、本実施形態では、良好な電気的特性及びガス拡散性を有し、優れた発電特性を有する固体酸化物形燃料電池1を実現することができる。

【0090】

・本実施形態では、燃料極5を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されているので、良好なガス透過性、および低い電極反応抵抗(径方向の電気伝導性)、更には、電極中の電子電導に関する低い電気抵抗(軸方向の電気伝導性)を同時に実現できる。

【0091】

・本実施形態では、燃料極5は、均一な1層構造であるので、製造工程を簡易化でき、製造コストを低減できる。また、形状精度を高めることができる。

・本実施形態では、燃料極5の気孔率が30〜60体積%であるので、ガスの拡散性が高く、固体電解質体近傍の反応場まで効率よくガスが供給され、発電性能が向上する。また、電気伝導を担う電極材料そのものの存在量が多く、十分な電気伝導率(3000S/cm以上)を得ることができる。

【0092】

・本実施形態では、燃料極5に供給されるガスの流路(貫通孔3)から、固体電解質層7までの最短距離が、500μm以下であるので、ガスの拡散距離が短く、固体電解質層7近傍へのガス供給が容易になり、発電性能が向上する。

【0093】

・本実施形態では、燃料極5を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であるので、安定性に優れた材料で大きな骨格を形成することができ、よって、長期耐久性に優れた電極を得ることができる。

【0094】

・本実施形態では、燃料極5を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されているので、電極の比表面積が増加するため、より多くの反応場を導入できる。

【0095】

・本実施形態では、燃料極5を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子で構成されている。よって、燃料極5中の金属粒子の焼結抑制効果が高く、性能の劣化を抑制できるとともに、ガス拡散性に優れているので、良好な発電性能を得ることができる。

【0096】

・本実施形態では、燃料極5を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されている。よって、固体酸化物型燃料電池1の劣化主要因である、発電時の金属又は合金粒子の焼結凝集を抑制できるとともに、高いガス透過性を確保できる。つまり、長期耐久性に優れ、性能良好な燃料極5を実現できる。

【0097】

・本実施形態では、燃料極5中のジルコニア系粒子は、YSZから構成されている。このYSZは、イオン伝導率に優れており、優れた燃料極5を実現できる。

・本実施形態では、燃料極5を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%である。よって、燃料極5中の金属又は合金粒子の焼結凝集が起こりにくく、また、(触媒となる金属または合金粒子の存在比率が十分であるので)高い燃料電池性能を得ることができる。

【0098】

・本実施形態では、固体電解質層7の外表面から燃料極5の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下である。

よって、固体電解質層7は、適度に緻密な組織になっているので、燃料ガス及び空気が固体電解質層7から漏れることを回避でき、燃料極5の酸化を抑制することが可能となり、高い耐久性能を実現できる。

【0099】

・本実施形態では、押出成形で燃料極5を製造するので、最も簡便で精度良く燃料極5を製造することができる。

・本実施形態では、燃料極5の原料として、2μm以上の平均粒子径を有する粉末を、(造孔材を除く部分の体積比換算で)8〜60体積%の比率で混合して製造するので、ガス拡散性が良好な燃料極5を容易に実現できる。

【0100】

・本実施形態では、燃料極5の原料として、1μm以下の平均粒子径を有する粉末を、(造孔材を除く部分の体積比換算で)30体積%以上の比率で混合して製造するので、電極表面積の大きな燃料極5を容易に実現できる。

【0101】

・本実施形態では、造孔材を燃料極5の混合粉末に対し、20〜40外体積%添加して製造するので、高い性能を有する固体酸化物形燃料電池1を得るための燃料極5の気孔率を容易に実現できる。

【0102】

・本実施形態では、粒子径が1〜10μmの球状の造孔材を用いるので、成形段階において電極材料の粉末の充填密度が変化をしにくく、製品の形状精度が得やすい。また、焼結体の強度が高く、しかも、電極性能が向上するという利点がある。

【0103】

・本実施形態では、燃料極5の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合して用いるので、焼成時には焼結を低く抑えることができ、発電時には還元されてニッケルとなり、優れた触媒活性を有する。

【0104】

d)次に、本発明の効果を確認するために行った実験例について説明する。

<実験例1>

(燃料極チューブのガス透過率測定)

図5に示す様に、本実験例で使用する試料31として、下記表1の材料(造孔材[体積%]、粗粒子[体積%]、微粒子[体積%])を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。なお、以下の実験例に記載の無い製造工程等の内容は、前記実施形態と同様である。

【0105】

そして、同図に示す様に、試料31の両端の外周面をパッキン33で気密するとともに、試料31の(同図の)下端側を閉塞した。次に、この試料31の(同図の)上端側から軸中心の貫通孔35に対して、ボンベ37よりレギュレータ38で圧力を調整した空気を供給し、その流量を石鹸膜流量計39により測定した。詳しくは、試料31の内面よりガス圧を加え、反対面へ透過したガス量を石鹸膜流量計39にて測定した。

【0106】

得られたガス流量をF(ml/min)、試料31の外表面積(パッキン33間の長さLに対応する表面積)をガス透過面積A(cm2)して、内面より加えたガス圧をP(Pa)として、以下の式(1)によりガス透過率C(ml/cm2secPa)を求めた。

その結果を、下記表1に記す。

【0107】

なお、表1において、実施例が本発明の範囲内の試料であり、比較例が本発明の範囲外の試料である(以下他の表も同様)。

C=F/60AP・・・(1)

<実験例2>

(燃料極チューブの電気伝導率測定)

図6に示す様に、本実験例で使用する試料41として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0108】

そして、同図に示す様に、試料41の長手方向の中心からそれぞれ10mmの位置にAg線を巻きつけ、Agペーストにて焼付け固定することで、測定時に用いる2つの電圧端子43、45を形成した。

【0109】

更に、電圧端子43、45から外側にそれぞれ5mmの位置に、電圧端子43、45と同様の手法で電流端子47、49を形成した。

測定は、大気雰囲気にて室温中(25℃)で、直流電源51と電流計53と電圧計55を用い、試料41の両端の電流端子47,49から直流電流を印加して、そのときの電圧端子43、45間の電圧を記録することで、電流I(A)、 電圧E(V)、試料断面積A(cm2)、電圧端子間距離L(cm)から、電気伝導率κ(S/cm)を以下の式(2)で求めた。その結果を下記表1に記す。

【0110】

κ=IL/EA・・・(2)

なお、ここでは、実際に発電を行う運転温度と異なる室温(25℃)における評価結果を用いているが、運転温度となった場合に、電気伝導率の数値は変化するものの、各試料41間の優劣の関係については、変化しないため、効率的に測定できる室温にて評価を行った。

【0111】

<実験例3>

(燃料極チューブの気孔率測定)

図示しないが、本実験例で使用する試料として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0112】

この試料を用いて、水銀ポロシメーターにて気孔率を測定した。その結果を下記表1に記す。

<実験例4>

(燃料極厚さ、燃料極組織の確認)

図示しないが、本実験例で使用する試料として、下記表1の材料を用い、前記燃料極用成形体を固体電解質層のコーティングをしないまま所定の温度で焼成した後、水素中で800℃の還元処理した燃料極チューブの試料を作製した。

【0113】

この試料をエポキシ樹脂に埋め込み固定した後、軸方向に垂直に切断し、鏡面研磨して、チューブ断面を走査型電子顕微鏡(SEM)にて、確認した。

燃料極厚さは、燃料極の厚み全体が確認できる視野にて、距離を測定し算出した。

【0114】

粒子径は、チューブ断面のSEM観察により得られた粒子像において、測定した対角線長の長い寸法を粒子径とした。

また、(粒子径が2μm以上の)粗粒子、(粒子径が1μm以下の)微粒子の存在比率を求めた。この存在比率は、粒子の大きさが確認できる倍率にて、10枚の画像を取得し、その画像中に存在する粒子の全面積に対し、該当する粒子径の範囲内の粒子が占める面積の割合を、10枚の画像について調査して、その平均値をその試料の面積比率Sとして、更にそれを体積比率Vに換算するため、式(3)にて計算した後、表1に体積比率として記載した。

【0115】

なお、表1では、粗粒子の体積比率(体積%)を「実測の粗粒子割合[%]」とし、微粒子の体積比率(体積%)を「実測の微粒子割合[%]」として示した。

【0116】

【数1】

【0117】

また、混合した粉末のうちどの材料に相当する粒子であるかは、元素分析により調べることで明らかとなる。

<実験例5>

(発電評価)

図7に示す様に、本実験例で使用する試料61として、上述したチューブ型の固体酸化物形燃料電池63を用い、その固体電解質層65がコーティングされていない燃料極67が露出した部分に銀線69を巻き、銀ペーストを塗布することで、燃料極67からの集電を行う端子を形成した。

【0118】

また、空気極71を形成した部分にPt網73を巻き銀線75で巻き固定した後、LSCFにて作製したペーストを塗布することで、空気極71から集電を行う構成とした。そして、Pt網73を固定するために用いた銀線75を、空気極71の集電端子とした。

【0119】

更に、同図のように、固体酸化物形燃料電池63の両端(固体電解質層77と反応防止層79の露出部分)をガラス材料81にて、ガスシール固定して、発電用治具83とした。

【0120】

そして、この発電用治具83を、固体酸化物形燃料電池63が電気炉85の中央に位置するようセットし、チューブ内側に室温で加湿した水素を25cc/minの流量にて供給するように構成した。また、空気極71側は大気に開放したままとした。

【0121】

そして、固体酸化物形燃料電池63の温度を測定するため、固体酸化物形燃料電池63の空気極71の外表面から2mm離れた位置に熱電対87をセットし、プログラム温調計を用いて固体酸化物形燃料電池63が650℃となるように調整して、発電を行った。

【0122】

そして、その時の発電出力(0.6V時における発電出力)を測定した。その結果を下記表1に記す。

【0123】

【表1】

【0124】

(結果考察)

この表1から明らかな様に、本発明の範囲の試料(実施例1〜14)は、いずれも請求項1を満たしており、本発明の範囲外の試料(比較例1〜7)に対し、高い発電出力密度である0.5W/cm2以上が得られていることがわかる。

【0125】

これは、各比較例に対して、各実施例では、ガス透過率が高く、電極反応場に効果的に電極に供給されたガスが拡散しており、しかも、高い電気伝導率を有しているからと考えられる。

【0126】

比較例1、2、4では、2μm以上の粗粒子の混合がされていないためにガス透過率が低くなっている。また、比較例3、7では、燃料極の厚さが600μmと厚いことが、ガス透過率を低くしている。

【0127】

実施例3と実施例4を比較すると、造孔材量の少ない実施例4の方が高い性能が得られている。これは電極構造中の気孔の割合が減少した分、電極反応場が増加した効果により得られた結果だと考えられる。

【0128】

また、実施例4と実施例5を比較すると、実施例5は造孔材を導入していない分、気孔率が低下し、ガス透過率が低下している。これはガス拡散の不足により実施例4と比較し性能が低下したものと考えられる。

【0129】

更に、実施例1〜14では、2μm以上の粗粒子の割合を変化させている。ここでは、比較例3に比べて粗粒子の多い試料の方がガス透過率が高く、その効果により高い性能が得られたものと考えられる。

【0130】

実施例13、比較例5については、実施例1〜12、14と比較し、多量の造孔材を導入している。また、実施例11では、粗粒子混合率(よって実測の粗粒子割合)が高い。従って、ガス透過率は高いが、電極構造に気孔が多く存在する分、電子電導パスが少なくなり、電気伝導率が低くなっている。つまり、気孔増加分の電極反応場が損なわれているので、結果として、実施例1〜10、12、14と比較すると低い出力しか得られなかったと考えられる。

【0131】

比較例6については、実施例1〜14と比較し、1μm以下の微粒子混合比率が少ない。つまり、実測の微粒子割合が下がったことで、電極表面積が減少し、電極反応場が損なわれた結果、実施例1〜14と比較すると、低い出力しか得られなかった。

【0132】

なお、実施例11、14は、他の実施例に比べて実測の微粒子割合が低いので、他の実施例に比べると低い出力となっていると考えられる。

また、実施例1〜14においては、粗粒子としてジルコニア系粒子(YSZ粒子)のみを加えているので、燃料極を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量である。例えば実施例1では、粒子径2μm以上のジルコニア系粒子の含有量は、48体積%であった。

<実験例6>

(連続通電による耐久性能評価)

・図8に示す様に、前記実験例5と同様にして、上述したチューブ型の固体酸化物形燃料電池91を用いた発電用治具93を作製した。

【0133】

そして、この発電用治具93の固体酸化物形燃料電池91を、電気炉95内にセットし、チューブ内側に室温で加湿した水素を25cc/minの流量にて供給するように構成した。また、空気極97側は大気に開放したままとした。

【0134】

更に、前記実験例5と同様に、燃料極99の露出部分に集電端子の第1銀線101を接続し、空気極97の表面にも集電端子の第2銀線103を接続した。

なお、後述する他の実験に使用するために、第1銀線101と並列に(燃料極99と電気的に接続する)第3銀線105を配置するとともに、第2銀線103と並列に(空気極97と電気的に接続する)第4銀線107を配置した。

【0135】

そして、固体酸化物形燃料電池91の温度を測定するために、実験例5と同様に熱電対109をセットし、プログラム温調計を用いて固体酸化物形燃料電池91が650℃となるように調整して、発電を行った。

【0136】

そして、前記第1銀線101及び第2銀線103を用いて、その時の発電出力(0.6V時における発電出力)を測定した。その結果を下記表2に記す。

・また、本実験例では、通電開始時のセル電圧をV0、1000hr経過後のセル電圧をV1とした時に、次の式(4)で表される劣化率により耐久性能を評価した。

【0137】

劣化率[%]=(V0−V1)/V0×100・・・(4)

前記図8に示す様に、電圧の測定は、電流を流すための第3銀線105と第4銀線107とを電子負荷装置(図8中の可変抵抗)111に接続し、電圧を測定するための第1銀線101と第2銀線103とを電圧計113に接続する4端子法にて実施した。

【0138】

つまり、初期と耐久後において、第3銀線105と第4銀線107との間に電流(例えば0.4A)を流し、その際に、電圧計113によって測定される電圧(V0、V1)から、劣化率を求めた。その結果を下記表2に記す。

【0139】

なお、表2には、本実験例の結果(発電出力、劣化率)以外に、各試料の材料の構成(各種の混合率や微粒子の割合)や、上述した各実験例で求めた各試料の特性(電気伝導率、ガス透過率)が記載してある。

【0140】

また、表2におけるYSZ混合率は、原料粉末の仕込み段階における比率であり、その比率は仕込み組成から得られる焼結体について、還元をした段階で、金属NiとYSZとなるが、その比率について、計算して記したものである。

【0141】

つまり、焼結体とした後、還元をした段階で、金属NiとYSZの体積合計を100%として、その中でYSZの比率が何%となるかを記している。なお、Niの比率は、表2におけるYSZ混合率の残部となる。

【0142】

本実験例における評価段階では、NiOは還元されてNiとなるが、一般的には、試料作製時にあらかじめ計算して得た体積比は、焼結体の状態のNi:YSZの体積比とほぼ同等となる。なお、実際の試料から、Ni:YSZの比率を知るためには、例えば、ICP−MS等で質量を測定し、比重で除して体積を算出する手法などが挙げられる。

【0143】

【表2】

【0144】

(結果考察)

・この表2から明らかな様に、実施例1、6、15、16、17、8、20、21は、請求項1の範囲を満たしているため、0.5W/cm2以上の良好な発電特性を有していることが確認できる。

【0145】

・実施例1は、実測の微粒子比率が、Ni、YSZを合算しても47体積%であり、請求項9の50体積%以上という条件を満たしていない。つまり、実施例1は、微粒子比率が少なく、Niの焼結抑制効果が不足しているため、8.2%と劣化率が大きいと考えられる。

【0146】

一方、比較例2は、実測の微粒子比率が、Ni、YSZを合算すると92体積%であり、請求項9の90体積%以下という条件を満たしていないので、ガス拡散性が不十分であり、発電出力が、0.45W/cm2と低いことがわかる。

【0147】

・実施例1、6、15、16は、実測のYSZ微粒子割合が20体積%を下回っており、請求項11の20体積%以上という条件を満たしていない。つまり、微粒子であるYSZの存在比率が少ないことで、Niの焼結抑制効果が十分得られず、劣化率が、8.2、6.7、12.3、5.4%と比較的大きいことがわかる。

【0148】

一方、比較例9は、実測のYSZ微粒子割合が51体積%であり、請求項11の50体積%以下という条件を満たしていない。よって、ガス透過性が十分得られなくなることにより、発電出力が0.38W/cm2と低いことが理解できる。

【0149】

・実施例15については、YSZ混合率が45体積%であり、請求項13の50体積%以上という条件を満たしていない。つまり、YSZ比率が少ないために、Niの焼結抑制効果が十分でなく、劣化率が12.3%と大きいことが理解できる。

【0150】

一方、比較例8は、YSZ混合率が65%と高く、Ni粒子の比率が小さいことで、電気伝導率が請求項1の条件を満たさず、発電性能が、0.37W/cm2と小さいことが理解できる。

【0151】

・実施例1は、製造段階の微粒子混合比率が50%であり、請求項20の55%以上という条件を満たしていない。

そのため、請求項9の条件を満たせず、劣化率が大きい結果となっている。

【0152】

一方、比較例2は、製造段階の微粒子混合比率が100%であり、請求項20の95%以下という条件を満たしていない。それによって、請求項9に記載の組織を得られていないため、発電出力が低いことが理解できる。

【0153】

・実施例21は、ジルコニア系粒子として、ScSZ粒子を用いているので、高い発電出力が得られている。これにより、ScSZがYSZと同様に、優れたイオン伝導性を有しており、高い電極性能を有していることが分かる。

<実験例7>

(ヘリウムガス透過量の測定)

図9に示す様に、前記実施形態と同様な燃料極と固体電解質層とを同時焼成したチューブ状の試料121を、ヘリウムリークディテクタ123(キャノンアネルバテクニクス社製)にセットした。

【0154】

なお、ガス透過量の測定にヘリウムガスを用いた理由は、水素ガスのような爆発の危険性がないため排気装置が不要であり、安全で容易な測定環境が構築できるからである。

そして、試料121の外側面から15mmの位置より、0.3MPaの圧力にて、ヘリウムガスを直接噴射して、1cm2当たりのヘリウムガスの透過量を測定した。その結果を、下記表3に記す。

【0155】

なお、表3には、本実験例の結果(ヘリウムガス透過量)以外に、上述した各実験例で求めた各試料の特性等(電気伝導率、ガス透過率、焼成温度、発電出力、劣化率)が記載してある。

【0156】

【表3】

【0157】

(結果考察)

・この表3から明らかな様に、実施例17、18、19は、請求項1の条件を満たしている。

【0158】

・実施例17、18、19の焼成温度は、請求項22の焼成温度の温度条件(1350[℃]以下)を満たしており、高い発電出力を有している。同時に、請求項14のヘリウムガス透過量の条件(5.0×10-5Pa・m3/sec以下)を満たしており、緻密な固体電解質層を得ることが可能である。

【0159】

これにより、高い発電能力(発電出力:0.57[W/cm2]以上)と耐久性能(劣化率:4.9%以下)を両立していることが分かる。

・一方、比較例10は、請求項22の温度条件を上回っているので、緻密な固体電解質層が得られることにより劣化率が低いが、ガス透過率が請求項1の条件を満たしていなので、発電出力が低いという問題がある。

【0160】

・また、比較例11は、ヘリウムガスの透過量が、請求項14のヘリウムガス透過量の条件を満たしていないので、劣化率も12.9%と大きいことから、緻密な固体電解質層が得られていないために燃料ガスが漏れ、発電に要する燃料ガスが不足して、燃料極が酸化して劣化していることが理解できる。

【0161】

尚、本発明は前記実施形態になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

(1)例えば前記実施形態では、燃料極を支持体としたが、他の構成を支持体(例えば空気極)としてもよい。

【0162】

(2)また、前記実施形態では、チューブの内側を燃料極とし、外側を空気極としたが、チューブの内側を空気極とし、外側を燃料極としてもよい。

(3)更に、反応防止層を省略することも可能である。

【符号の説明】

【0163】

1、63、91…固体酸化物形燃料電池

3、35…貫通孔

5、67、99…燃料極(第1電極層)

7、65、77…固体電解質層

9…反応防止層

11、71、97…空気極(第2電極層)

【特許請求の範囲】

【請求項1】

内側と外側を有するチューブ状の固体電解質体と、

前記固体電解質体の内側に配置されて構造支持体となる第1電極層と、

前記固体電解質体の外側に配置された第2電極層と、

を備えるチューブ型の固体酸化物形燃料電池において、

前記第1電極層の内表面から、前記第1電極層と前記固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であり、

且つ、前記第1電極層は、25℃において3000S/cm以上の電気伝導率を有することを特徴とする固体酸化物形燃料電池。

【請求項2】

請求項1に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項3】

請求項1又は2に記載の固体酸化物形燃料電池であって、

前記第1電極層が、均質な構造を有する1層構造からなることを特徴とする固体酸化物形燃料電池。

【請求項4】

請求項1〜3のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層が燃料極であることを特徴とする固体酸化物形燃料電池。

【請求項5】

請求項1〜4のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層の気孔率が30〜60体積%であることを特徴とする固体酸化物形燃料電池。

【請求項6】

請求項1〜5のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層に供給されるガスの流路から、前記固体電解質体までの最短距離が、500μm以下であることを特徴とする固体酸化物形燃料電池。

【請求項7】

請求項2〜6のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であることを特徴とする固体酸化物形燃料電池。

【請求項8】

請求項2〜7のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項9】

請求項8に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項10】

請求項8又は9に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケル、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子であることを特徴とする固体酸化物形燃料電池。

【請求項11】

請求項1〜10のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項12】

請求項11に記載の固体酸化物形燃料電池であって、

前記ジルコニア系粒子は、スカンジウム安定化ジルコニア又はイットリウム安定化ジルコニアを主成分とすることを特徴とする固体酸化物形燃料電池。

【請求項13】

請求項1〜12のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%であることを特徴とする固体酸化物形燃料電池。

【請求項14】

請求項1〜13のいずれか1項に記載の固体酸化物形燃料電池であって、

前記固体電解質体の外表面から前記第1電極層の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下であることを特徴とする固体酸化物形燃料電池。

【請求項15】

請求項1〜14のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

粉末を混合して粘土状にする工程と、

前記粘土状にした混合物を押出成形する工程と、

を有し、

前記第1電極層を押出成形で形成することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項16】

請求項15に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、2μm以上の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で8〜60体積%の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項17】

請求項16に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で30体積%以上の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項18】

請求項17に記載の固体酸化物形燃料電池の製造方法であって、

造孔材を第1電極層の原料の体積に対し、20〜40外体積%添加して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項19】

請求項18に記載の固体酸化物形燃料電池の製造方法であって、

前記造孔材は、球形状の造孔材又は該球形状の粒子を組み合わせた造孔材であり、かつ、該造孔材の粒子径は1〜10μmであることを特徴とする固体酸化物形燃料電池の製造方法。

【請求項20】

請求項15〜19のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で55〜95体積%の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項21】

請求項15〜20のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項22】

請求項15〜21のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層と前記固体電解質体とを、1350℃以下の温度で同時焼成することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項1】

内側と外側を有するチューブ状の固体電解質体と、

前記固体電解質体の内側に配置されて構造支持体となる第1電極層と、

前記固体電解質体の外側に配置された第2電極層と、

を備えるチューブ型の固体酸化物形燃料電池において、

前記第1電極層の内表面から、前記第1電極層と前記固体電解質体の界面までのガス透過率が、1×10-4ml/cm2secPa以上であり、

且つ、前記第1電極層は、25℃において3000S/cm以上の電気伝導率を有することを特徴とする固体酸化物形燃料電池。

【請求項2】

請求項1に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、8〜60体積%が粒子径2μm以上の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項3】

請求項1又は2に記載の固体酸化物形燃料電池であって、

前記第1電極層が、均質な構造を有する1層構造からなることを特徴とする固体酸化物形燃料電池。

【請求項4】

請求項1〜3のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層が燃料極であることを特徴とする固体酸化物形燃料電池。

【請求項5】

請求項1〜4のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層の気孔率が30〜60体積%であることを特徴とする固体酸化物形燃料電池。

【請求項6】

請求項1〜5のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層に供給されるガスの流路から、前記固体電解質体までの最短距離が、500μm以下であることを特徴とする固体酸化物形燃料電池。

【請求項7】

請求項2〜6のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する粒子径2μm以上の粒子のうち、ジルコニア系粒子が最も高い含有量であることを特徴とする固体酸化物形燃料電池。

【請求項8】

請求項2〜7のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、30体積%以上が粒子径1μm以下の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項9】

請求項8に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、50〜90体積%が粒子径1μm以下の粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項10】

請求項8又は9に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する粒子径1μm以下の粒子のうち少なくとも一部は、主成分がニッケル、銅、鉄、銀、白金、ルテニウム、ロジウム、コバルトのうち少なくとも1種からなる金属又は合金粒子であることを特徴とする固体酸化物形燃料電池。

【請求項11】

請求項1〜10のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、20〜50体積%が粒子径1μm以下のジルコニア系粒子で構成されていることを特徴とする固体酸化物形燃料電池。

【請求項12】

請求項11に記載の固体酸化物形燃料電池であって、

前記ジルコニア系粒子は、スカンジウム安定化ジルコニア又はイットリウム安定化ジルコニアを主成分とすることを特徴とする固体酸化物形燃料電池。

【請求項13】

請求項1〜12のいずれか1項に記載の固体酸化物形燃料電池であって、

前記第1電極層を構成する材料粒子のうち、ジルコニア系粒子の占める割合が50〜60体積%であることを特徴とする固体酸化物形燃料電池。

【請求項14】

請求項1〜13のいずれか1項に記載の固体酸化物形燃料電池であって、

前記固体電解質体の外表面から前記第1電極層の内表面までのヘリウムガスの透過量が、1cm2当たり、5.0×10-5Pa・m3/sec以下であることを特徴とする固体酸化物形燃料電池。

【請求項15】

請求項1〜14のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

粉末を混合して粘土状にする工程と、

前記粘土状にした混合物を押出成形する工程と、

を有し、

前記第1電極層を押出成形で形成することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項16】

請求項15に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、2μm以上の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で8〜60体積%の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項17】

請求項16に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で30体積%以上の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項18】

請求項17に記載の固体酸化物形燃料電池の製造方法であって、

造孔材を第1電極層の原料の体積に対し、20〜40外体積%添加して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項19】

請求項18に記載の固体酸化物形燃料電池の製造方法であって、

前記造孔材は、球形状の造孔材又は該球形状の粒子を組み合わせた造孔材であり、かつ、該造孔材の粒子径は1〜10μmであることを特徴とする固体酸化物形燃料電池の製造方法。

【請求項20】

請求項15〜19のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する原料を、焼成段階で消失する成分を除く部分の体積比換算で55〜95体積%の比率で混合して製造することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項21】

請求項15〜20のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層の原料として、1μm以下の平均粒子径を有する酸化ニッケル(NiO)を混合することを特徴とする固体酸化物形燃料電池の製造方法。

【請求項22】

請求項15〜21のいずれか1項に記載の固体酸化物形燃料電池の製造方法であって、

前記第1電極層と前記固体電解質体とを、1350℃以下の温度で同時焼成することを特徴とする固体酸化物形燃料電池の製造方法。

【図2】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−216529(P2012−216529A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−74601(P2012−74601)

【出願日】平成24年3月28日(2012.3.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「セラミックリアクター開発/革新的部材産業創出プログラム/新エネルギー技術開発プログラム」における委託研究、産業技術力強化法第19条の適用をうける特許出願

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【出願人】(000221834)東邦瓦斯株式会社 (440)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月28日(2012.3.28)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「セラミックリアクター開発/革新的部材産業創出プログラム/新エネルギー技術開発プログラム」における委託研究、産業技術力強化法第19条の適用をうける特許出願

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【出願人】(000221834)東邦瓦斯株式会社 (440)

【Fターム(参考)】

[ Back to top ]