固体酸化物形燃料電池用インターコネクタ

【課題】酸化を抑制させ、酸化に起因する導電性の低下を抑制させるのに有利な固体酸化物形燃料電池用インターコネクタを提供する。

【解決手段】固体酸化物形燃料電池用インターコネクタは、インターコネクタ本体10の表面に、薄層状の酸化抑制コーティング層12を備える。酸化抑制コーティング層12は、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成されている。

【解決手段】固体酸化物形燃料電池用インターコネクタは、インターコネクタ本体10の表面に、薄層状の酸化抑制コーティング層12を備える。酸化抑制コーティング層12は、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は固体酸化物形燃料電池用インターコネクタに関する。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC)の開発が進められている。固体酸化物形燃料電池は作動温度が一般的には400〜1000℃と高温であるため、導電部材であるインターコネクタについても、耐酸化性、耐熱性、耐久性等の向上が強く要請される。更に、近年、省エネルギの観点から、作動温度を低下させた固体酸化物形燃料電池(SOFC)が開発されつつある。この固体酸化物形燃料電池においては、例えば、銀粉およびガラス粉を含む混合物で形成されている材料をインターコネクタとして使用する試みがなされている。更に、クロムを多量に含む耐酸化性に優れた鉄合金をインターコネクタとして使用する試みがなされている。

【0003】

特許文献1は、電解質膜をアノードおよびカソードを挟んだセルと、セルを電気的につなぐインターコネクタとを有する固体酸化物形燃料電池スタックを開示する。このインターコネクタは、フレーク状の銀粉およびガラス粉を含む混合物で形成されている。更に、特許文献1は、銀粉およびニッケルを含むコンポジット材料からなる中間層を、セルとインターコネクタとの間に形成することにより、耐久性を更に改善する技術も開示する。

【0004】

また特許文献2は、電解質膜をアノードおよびカソードを挟んだセルと、セルを電気的につなぐインターコネクタとを有する固体酸化物形燃料電池スタックを開示する。このインターコネクタは、クロムを多量に含む高い耐酸化性をもつ鉄−クロム合金製の導電材料と、インターコネクタから蒸発するクロムを吸着させて捕獲する結合材とで構成されている。結合材は銀等の貴金属を含む。インターコネクタを構成する鉄−クロム合金から蒸発されたクロムは、セルのカソードにクロム化合物を生成させ、カソードを劣化させる。この場合、カソードと電解質膜との間の界面抵抗が増加し、過電圧が増加し、燃料電池装置の発電性能を低下させる。これはクロム被毒とも呼ばれている。そこで特許文献2に係る技術は、インターコネクタから蒸発されたクロムを結合材に捕獲させることにより、カソードのクロム被毒を抑えると共にインターコネクタの性能劣化を抑制する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−250266号公報

【特許文献2】特開2010−33747号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に係る技術は、高いコストの銀を用いるため、コスト的に好ましくない。更に銀の劣化によりインターコネクタの導電性が低下するおそれがある。更にインターコネクタは、銀とガラスとを含む混合物で形成されているため、脆くて割れやすい欠点を有する。特許文献2に係る技術は、高いコストの銀を含むため、コスト的に好ましくない。更にインターコネクタの酸化に伴う導電性が低下するおそれがある。

【0007】

本発明は上記した実情に鑑みてなされたものであり、酸化を抑制させ、酸化に起因する導電性の低下を抑制させるのに有利な固体酸化物形燃料電池用インターコネクタを提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)本発明の様相1に係る固体酸化物形燃料電池用インターコネクタは、電解質膜をアノードおよびカソードを挟んだセルを隣接するセルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、金属製のインターコネクタ本体の表面に、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層を具備する。

【0009】

インターコネクタ本体を構成する耐熱合金は、耐酸化性およびコスト等を考慮すると、鉄およびクロムを主要成分とする鉄合金、ニッケル合金が好ましい。鉄合金は、フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼が好ましい。フェライト系ステンレス鋼は、例えば、質量比で、Cr:10〜40%、C:0.001〜0.10%、Ni、Mn、Zr、Laのうちの少なくとも1種:0.0〜2.0%、残部:鉄の組成を有することができる。この場合、Cr:15〜30%にできる。上記した耐熱合金で形成されたインターコネクタ本体といえども、固体酸化物形燃料電池の作動温度ではインターコネクタ本体の酸化が進行し、インターコネクタ本体の導電性が低下する。そこで、インターコネクタ本体の表面には薄層状の酸化抑制コーティング層が被覆されている。

【0010】

酸化抑制コーティング層の母材は、ランタン・ストロンチウム・マンガンを含む酸化物で形成された電子伝導性をもつランタン酸化物系導電材料と、ガラス系の結合材とが混合されたコーティング材料を用いる。このコーティング材料をインターコネクタ本体の表面に被覆して薄層状の酸化抑制コーティング層が形成される。これによりインターコネクタが形成される。

【0011】

結合材を構成するガラス系材料としては、燃料電池(SOFC)の作動温度における耐熱性、保形性等が要請され、ソーダ石灰ガラス、ホウケイ酸ガラス、シリカガラス、アルカリバリウムガラス、アルミノホウケイ酸塩ガラス、ホウ酸塩ガラスなどが例として挙げられる。耐熱性、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、結合材の基本組成は、例えば、質量比で、BaOが40〜70%、B2O3が10〜30%、SiO2が10〜30%とすることができる。DTA転移点(ガラス転移点)は400〜700℃が好ましく、DTA軟化点は600〜750℃程度が好ましい。

【0012】

酸化抑制コーティング層は、外部の酸素が透過することを抑える酸素バリヤ層として機能し、インターコネクタの外部の酸素が酸化抑制コーティング層を透過してインターコネクタ本体に到達することを抑制させ、インターコネクタ本体に酸化皮膜が発生することを抑制させる。酸化抑制コーティング層は薄層であるため、厚み方向の導電性を確保でき、更に、インターコネクタの過剰厚肉化が抑制される。インターコネクタの過剰厚肉化を抑制させるためには、酸化抑制コーティング層は薄層状であり、その厚みは100μm以下、50μm以下が好ましい。実用的な酸素バリヤ性が得られる限り、20μm以下、10μm以下でも良い。

【0013】

(2)本発明の様相2に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、酸化抑制コーティング層を100%とするとき、質量比で、ランタン酸化物系導電材料は40〜97%、ガラス系の結合材は3〜60%である。ガラス系の結合材は、酸化抑制コーティング層の導電性を低下させるものの、酸化抑制コーティング層の酸素バリヤ性を高める。導電性、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、酸化抑制コーティング層が100%であるとき、結合材の材質にもよるが、質量比で、ガラス系の結合材は3〜40%、殊に、6〜14%が好ましい。但しこれに限定されるものではない。

【0014】

(3)本発明の様相3に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、ランタン酸化物系導電材料を形成する酸化物は、LaXSr1−XMnOy(x=0.1〜1,y=3〜3.1)の組成式を有する。このようなランタン酸化物系導電材料は、電子伝導性があり、安価で安定な材料である。高温の酸化雰囲気において安定であり、導電率の低下が抑制される。

【0015】

(4)本発明の様相4に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、結合材は、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系である。様相1の作用が得られ易い。このような結合材とランタン酸化物系導電材料とが混合する酸化抑制コーティング層については、低温焼成が容易となる。更に、固体酸化物形燃料電池の作動温度領域においても、酸化抑制コーティング層におけるガラス材料の過剰流動化が抑制されるため、酸化抑制コーティング層の保形性が確保され、ひいては酸化抑制コーティング層による酸素バリヤ性が確保される。

【0016】

セルの構成材に熱膨張係数を対応させること、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、結合材は、基本組成として、例えば、質量比で、BaOが40〜70%、B2O3が10〜30%、SiO2が10〜30%とすることができる。DTA転移点(ガラス転移点Tg)は400〜700℃が好ましく、DTA軟化点は600〜750℃程度が好ましい。

【0017】

上記したガラス材料において、BaOはセルの構成材に熱膨張係数を対応させる。ガラス成分は、酸化抑制コーティング層の緻密化に有効である。

【0018】

(5)本発明の様相5に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、インターコネクタ本体を構成する耐熱合金は、鉄、鉄合金、ニッケル、ニッケル合金、銅、銅合金のうちの少なくとも1種で形成されている。耐熱合金は、固体酸化物形燃料電池の作動温度での良好な導電性、作動温度での長時間にわたる良好な耐酸化性、電解質膜(例えばジルコニア系セラミックス)に近い低熱膨張係数を有する合金が好ましい。

【0019】

高温における導電性、耐酸化性、熱膨張係数およびコスト等を考慮すると、耐熱合金は、鉄およびクロムを主要成分とする鉄合金、ニッケル合金が好ましい。鉄合金は、フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼が好ましい。フェライト系ステンレス鋼は、例えば、質量比で、Cr:10〜30%、C:0.001〜0.10%、Ni、Mn、Zr、Laのうちの少なくとも1種:0.0〜2.0%、残部:鉄の組成を有することができる。鉄合金の場合には、質量比でクロムを10〜40%含有する鉄−クロム系合金が例示される。クロムは耐熱性、高温における酸化抑制に有利である。ニッケル合金の場合には、質量比でニッケルを10〜80%含有する合金を採用できる。

【発明の効果】

【0020】

本発明によれば、ランタン酸化物系導電材料は銀等の貴金属を含まず、結合材も貴金属を含まないので、コスト的に有利である。酸化抑制コーティング層は、ランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料をインターコネクタ本体の表面にコーティングすることにより形成されているため、酸化抑制コーティング層の形成が容易である。酸化抑制コーティング層はランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料を焼成して形成されるが、大気雰囲気における低温焼成が可能となり、製造時の過剰酸化が抑制される。

【0021】

ランタン・ストロンチウム・マンガンを含む酸化物で形成されたランタン酸化物系導電材料は、酸化雰囲気において安定であり、耐酸化性に優れており、酸化に起因する導電性の低下が抑制される。ランタン酸化物系導電材料はストロンチウムを含むため、クロムをトラップできる。

【0022】

更に酸化抑制コーティング層は薄層であるため、厚み方向の導電性が確保される。更にインターコネクタの厚みの過剰化も抑制される。

【図面の簡単な説明】

【0023】

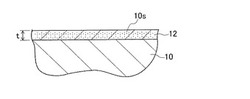

【図1】実施例1に係り、耐熱合金からなるインターコネクタ本体に酸化抑制コーティング層を積層させた構造を模式的に示す断面図である。

【図2】実施例1に係り、試験片を高温で酸化させた酸化増量を示すグラフである。

【図3】適用例1に係る燃料電池(SOFC)を模式的に示す斜視図である。

【図4】適用例1に係る燃料電池(SOFC)を模式的に示す断面図である。

【図5】適用例2に係る燃料電池(SOFC)を模式的に示す斜視図である。

【図6】適用例2に係る燃料電池(SOFC)を模式的に示す断面図である。

【図7】適用例3に係る燃料電池(SOFC)を模式的に示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明を具体化させた実施例について説明する。

【0025】

[実施例1]

(1)鉄−クロム系合金で形成された耐熱合金(ZMG232L,日立金属株式会社)で形成された試験片(厚み:0.5ミリメートル)を用いた。この耐熱合金は、鉄およびクロムを主要成分とするフェライト系ステンレス鋼である。この耐熱合金は、燃料電池(SOFC)の作動温度での良好な導電性、作動温度での長時間にわたる良好な耐酸化性、電解質膜(ジルコニア系セラミックス)に近い低熱膨張係数を有する。前処理として、試験片の表面における油分を洗浄した。

【0026】

(2)コーティング材料の調合

酸化抑制コーティング層における結合材として、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系のガラス材料(粒子状)を用いた。このガラス材料の基本組成は、質量比で、BaOが54.7%、B2O3が19.1%、SiO2が19.1%、Al2O3が4.9%である(ICP分析)。この結合材は銀を含んでいない。更に、熱膨張係数(50〜350℃)は88〜89[×10−7/℃]、DTA転移点は614〜618℃であり、DTA軟化点は718〜723℃であり、中心粒径(D50)で1.2〜1.3μmであった。

【0027】

このガラス材料は、固体酸化物形燃料電池の作動温度領域においても、酸化抑制コーティング層におけるガラス材料の過剰流動化が抑制されるため、酸化抑制コーティング層の保形性が確保され、ひいては酸化抑制コーティング層による酸素バリヤ性が確保され易い。

【0028】

更に、ランタン酸化物系導電材料として、LaXSr1−XMnO3(X=0.8)の組成式を有する粒子状の酸化物導電材料(La0.8Sr0.2MnO3)を用いた。ランタン酸化物系導電材料は銀を含んでいない。

【0029】

そして、ランタン酸化物系酸化物導電材料(La0.8Sr0.2MnO3,平均粒径0.3μm)と、ガラス系の粒子状の結合材とを、常温において質量比で94:6で秤量し、有機溶剤(エタノール)に分散させた。この場合、酸化抑制コーティング層を100%とするとき、質量比で、ガラス材料は6.04%に相当する。そして、ガラス原液に試験片を所定時間(20秒間)浸漬させた後に取り出すことにより、このコーティング材を試験片の表面全体に酸化抑制コーティング層の厚みが3〜10μmになるように薄層状にコーティングした。このように浸漬法によれば、スパッタリング等とは異なり、酸化抑制コーティング層の製造が容易である。その後、大気雰囲気において800℃で2時間焼成した。これによりインターコネクタに相当する試験片を形成した。

【0030】

図1は試験片の断面を模式的に示す。図1に示すように、インターコネクタ本体10を構成する耐熱合金の表面10sに、薄層状の酸化抑制コーティング層12(単層)が被覆されている。酸化抑制コーティング層12は、酸化物導電材料(La0.8Sr0.2MnO3)の部分と、ガラス系の粒子状の結合材の部分とで形成されている。この場合、実施例1では、前述したように、酸化抑制コーティング層12を100%とするとき、質量比で、ガラス材料は6.04%に相当する。酸化抑制コーティング層10の厚みtについて、電子顕微鏡で測定したところ、部位によって相違するが、一般的には3〜10μm程度であった。なお、酸化抑制コーティング層の厚みは3〜10μmの範囲に限られるものではない。

【0031】

[実施例2]

実施例2は、実施例1と基本的には同様の手順、同様の配合でインターコネクタの試験片を形成した。但し、ランタン系酸化物導電材料(La0.8Sr0.2MnO3)と、ガラス系の結合材とを常温において比質量比で86:14で調合して混合させた。この場合、酸化抑制コーティング層12を100%とするとき、質量比で、ガラス材料は14.08%に相当する。酸化抑制コーティング層12の厚みtについて、電子顕微鏡で測定したところ、部位によって相違するが、一般的には3〜10μm程度であった。なお、酸化抑制コーティング層の厚みは3〜10μmの範囲に限られるものではない。

【0032】

[比較例]

比較例として、酸化抑制コーティング層を形成していない耐熱合金(ZMG232L,日立金属株式会社,厚み:0.5ミリメートル)を、比較例に係る試験片とした。

【0033】

[電気抵抗測定]

各試験片について、4端子法(JISR1661に準拠)に基づいて、試験片の電気抵抗を測定した。酸化評価は大気雰囲気において800℃において500時間加熱保持した。但し、酸化抑制コーティング層12が被覆されていない比較例については、耐酸化性が劣ると予想されるため、100時間とした。試験結果を表1に示す。表1に示すように、電気抵抗の増加量(%)については、酸化抑制コーティング層12が積層されている実施例1,2は10%以下と極めて良好であり、酸化抑制コーティング層12が積層されていない比較例は58.0%であり、極めて悪かった。具体的には、酸化抑制コーティング層12が被覆されている実施例1,2の電気抵抗の増加量については、酸化抑制コーティング層12におけるガラス材料が占める割合が少ない実施例1は9.6%であり、酸化抑制コーティング層12におけるガラス材料が占める割合が多い実施例2は3.2%であった。

【0034】

このように酸化抑制コーティング層12におけるガラス材料が占める割合が高い方が、電気抵抗の増加量(%)は少なかった。これは、酸化抑制コーティング層12においてガラス材料が占める割合が増加していると、酸化抑制コーティング層12の導電性は低下するものの、酸素が酸化抑制コーティング層12に透過しにくくなるため、インターコネクタ本体の酸化が抑制されるためと推察される。従って、導電性が得られる限り、酸化抑制コーティング層12においてガラス材料が占める割合を増加させれば、インターコネクタの酸化が抑制されるものと考えられる。酸化抑制コーティング層12においてガラス材料が占める割合としては、酸化抑制コーティング層12が100%とされるとき、質量比で、3〜60%の範囲、6〜14%の範囲が好ましいと考えられる。但しこれに限定されるものではない。

【0035】

【表1】

【0036】

[長期酸化試験]

長期酸化試験として、同種の試験片を大気雰囲気において800℃で100時間曝露させて試験片を酸化させた。その後、試験片に生成された酸化皮膜の厚みを走査型電子顕微鏡(SEM)で測定した。酸化皮膜は、主として、耐熱合金と酸化抑制コーティング層との間に生成される。この試験結果を表2に示す。表2に示すように、酸化抑制コーティング層12が形成されていない比較例では、生成された酸化皮膜の厚みは1.5μm程度であった。酸化抑制コーティング層12が形成されている実施例1では酸化皮膜の厚みは0.3μm程度であり、比較例に比較して20%程度の厚み(0.3/1.5=0.2)に低下していた。このように酸化抑制コーティング層12は薄層であっても、インターコネクタの耐酸化性を飛躍的に増加させることがわかった。

【0037】

【表2】

【0038】

更に、長期酸化試験として、同種の試験片を大気雰囲気において800℃で500時間、1000時間、1500時間、2000時間曝露させて試験片を酸化させた。加熱前後の重量差に基づいて試験片の酸化増量(mg/cm2)を測定した。測定結果を図2に示す。図2に示すように、比較例の試験片では、酸化時間とともに酸化増量は増加した。これに対して酸化抑制コーティング層12が被覆されている実施例1に係る試験片では、酸化増量の増加は少なく、しかも、1500時間から2000時間にかけても酸化増量は飽和しかかっていた。このように酸化抑制コーティング層12はインターコネクタの耐酸化性を飛躍的に増加させることがわかった。

【0039】

本実施例によれば、酸化抑制コーティング層12は、ランタン酸化物系導電材料とガラス系結合材とで形成されている。ランタン酸化物系導電材料および結合材は、銀等の貴金属を含まないので、コスト的に有利である。酸化抑制コーティング層12は、ランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料をインターコネクタ本体の表面にコーティングすることにより形成されているため、酸化抑制コーティング層12の形成が容易である。酸化抑制コーティング層12はランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料を焼成して形成されているが、大気雰囲気における低温焼成が可能となり、インターコネクタの過剰酸化が抑制される。

【0040】

上記したランタン・ストロンチウム・マンガンを含む酸化物で形成されたランタン酸化物系導電材料は、酸化雰囲気において安定であり、耐酸化性に優れており、酸化に起因する導電性の低下が抑制される。更にランタン酸化物系導電材料はストロンチウムを含むため、耐熱合金から蒸発したクロムをトラップできる。このため蒸発したクロムがカソード等に吸着されたセルの性能を低下させることが抑制される。

【0041】

[適用例]

図3および図4は適用例1に係り、円筒縦縞型燃料電池(SOFC)の概念を示す。この燃料電池は、電解質膜101を厚み方向に挟むカソード102およびアノード103からなるセル100と、セル100同士を繋ぐインターコネクタ300とを備えている。図5および図6は適用例2に係り、円筒横縞型燃料電池(SOFC)の概念を示す。このものによれば、基体管200の上に、電解質膜101を厚み方向に挟むアノード103およびカソード102からなるセル100が設けられている。セル100同士はインターコネクタ300で繋がれている。図7は適用例3に係り、平板自立膜形燃料電池(SOFC)を示す。この燃料電池は、電解質膜101を厚み方向に挟むカソード102およびアノード103からなるセル100と、セル100を挟むインターコネクタ300とを備えている。固体酸化物形燃料電池は上記した構造に限定されるものではない。

【0042】

一例として、電解質膜101は8YSZ(8モル%のイットリア安定化ジルコニア)で形成できる。燃料極であるアノード103はNiを含有する8YSZ(8モル%のイットリア安定化ジルコニア)で形成できる。空気極であるカソード102はLSCF(ランタン−ストロンチウム−コバルト−鉄酸化物)で形成できる。インターコネクタ300は実施例1,2で形成できる。

【0043】

(その他)

本発明は上記し且つ図面に示した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。本明細書から次の技術的思想が把握される。

【0044】

[付記項1]電解質膜をアノードおよびカソードを挟んだセルを隣接する前記セルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、金属製のインターコネクタ本体と、インターコネクタ本体の表面に設けられ少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層とを具備する固体酸化物形燃料電池用インターコネクタ。

【技術分野】

【0001】

本発明は固体酸化物形燃料電池用インターコネクタに関する。

【背景技術】

【0002】

固体酸化物形燃料電池(SOFC)の開発が進められている。固体酸化物形燃料電池は作動温度が一般的には400〜1000℃と高温であるため、導電部材であるインターコネクタについても、耐酸化性、耐熱性、耐久性等の向上が強く要請される。更に、近年、省エネルギの観点から、作動温度を低下させた固体酸化物形燃料電池(SOFC)が開発されつつある。この固体酸化物形燃料電池においては、例えば、銀粉およびガラス粉を含む混合物で形成されている材料をインターコネクタとして使用する試みがなされている。更に、クロムを多量に含む耐酸化性に優れた鉄合金をインターコネクタとして使用する試みがなされている。

【0003】

特許文献1は、電解質膜をアノードおよびカソードを挟んだセルと、セルを電気的につなぐインターコネクタとを有する固体酸化物形燃料電池スタックを開示する。このインターコネクタは、フレーク状の銀粉およびガラス粉を含む混合物で形成されている。更に、特許文献1は、銀粉およびニッケルを含むコンポジット材料からなる中間層を、セルとインターコネクタとの間に形成することにより、耐久性を更に改善する技術も開示する。

【0004】

また特許文献2は、電解質膜をアノードおよびカソードを挟んだセルと、セルを電気的につなぐインターコネクタとを有する固体酸化物形燃料電池スタックを開示する。このインターコネクタは、クロムを多量に含む高い耐酸化性をもつ鉄−クロム合金製の導電材料と、インターコネクタから蒸発するクロムを吸着させて捕獲する結合材とで構成されている。結合材は銀等の貴金属を含む。インターコネクタを構成する鉄−クロム合金から蒸発されたクロムは、セルのカソードにクロム化合物を生成させ、カソードを劣化させる。この場合、カソードと電解質膜との間の界面抵抗が増加し、過電圧が増加し、燃料電池装置の発電性能を低下させる。これはクロム被毒とも呼ばれている。そこで特許文献2に係る技術は、インターコネクタから蒸発されたクロムを結合材に捕獲させることにより、カソードのクロム被毒を抑えると共にインターコネクタの性能劣化を抑制する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−250266号公報

【特許文献2】特開2010−33747号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に係る技術は、高いコストの銀を用いるため、コスト的に好ましくない。更に銀の劣化によりインターコネクタの導電性が低下するおそれがある。更にインターコネクタは、銀とガラスとを含む混合物で形成されているため、脆くて割れやすい欠点を有する。特許文献2に係る技術は、高いコストの銀を含むため、コスト的に好ましくない。更にインターコネクタの酸化に伴う導電性が低下するおそれがある。

【0007】

本発明は上記した実情に鑑みてなされたものであり、酸化を抑制させ、酸化に起因する導電性の低下を抑制させるのに有利な固体酸化物形燃料電池用インターコネクタを提供することを課題とする。

【課題を解決するための手段】

【0008】

(1)本発明の様相1に係る固体酸化物形燃料電池用インターコネクタは、電解質膜をアノードおよびカソードを挟んだセルを隣接するセルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、金属製のインターコネクタ本体の表面に、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層を具備する。

【0009】

インターコネクタ本体を構成する耐熱合金は、耐酸化性およびコスト等を考慮すると、鉄およびクロムを主要成分とする鉄合金、ニッケル合金が好ましい。鉄合金は、フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼が好ましい。フェライト系ステンレス鋼は、例えば、質量比で、Cr:10〜40%、C:0.001〜0.10%、Ni、Mn、Zr、Laのうちの少なくとも1種:0.0〜2.0%、残部:鉄の組成を有することができる。この場合、Cr:15〜30%にできる。上記した耐熱合金で形成されたインターコネクタ本体といえども、固体酸化物形燃料電池の作動温度ではインターコネクタ本体の酸化が進行し、インターコネクタ本体の導電性が低下する。そこで、インターコネクタ本体の表面には薄層状の酸化抑制コーティング層が被覆されている。

【0010】

酸化抑制コーティング層の母材は、ランタン・ストロンチウム・マンガンを含む酸化物で形成された電子伝導性をもつランタン酸化物系導電材料と、ガラス系の結合材とが混合されたコーティング材料を用いる。このコーティング材料をインターコネクタ本体の表面に被覆して薄層状の酸化抑制コーティング層が形成される。これによりインターコネクタが形成される。

【0011】

結合材を構成するガラス系材料としては、燃料電池(SOFC)の作動温度における耐熱性、保形性等が要請され、ソーダ石灰ガラス、ホウケイ酸ガラス、シリカガラス、アルカリバリウムガラス、アルミノホウケイ酸塩ガラス、ホウ酸塩ガラスなどが例として挙げられる。耐熱性、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、結合材の基本組成は、例えば、質量比で、BaOが40〜70%、B2O3が10〜30%、SiO2が10〜30%とすることができる。DTA転移点(ガラス転移点)は400〜700℃が好ましく、DTA軟化点は600〜750℃程度が好ましい。

【0012】

酸化抑制コーティング層は、外部の酸素が透過することを抑える酸素バリヤ層として機能し、インターコネクタの外部の酸素が酸化抑制コーティング層を透過してインターコネクタ本体に到達することを抑制させ、インターコネクタ本体に酸化皮膜が発生することを抑制させる。酸化抑制コーティング層は薄層であるため、厚み方向の導電性を確保でき、更に、インターコネクタの過剰厚肉化が抑制される。インターコネクタの過剰厚肉化を抑制させるためには、酸化抑制コーティング層は薄層状であり、その厚みは100μm以下、50μm以下が好ましい。実用的な酸素バリヤ性が得られる限り、20μm以下、10μm以下でも良い。

【0013】

(2)本発明の様相2に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、酸化抑制コーティング層を100%とするとき、質量比で、ランタン酸化物系導電材料は40〜97%、ガラス系の結合材は3〜60%である。ガラス系の結合材は、酸化抑制コーティング層の導電性を低下させるものの、酸化抑制コーティング層の酸素バリヤ性を高める。導電性、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、酸化抑制コーティング層が100%であるとき、結合材の材質にもよるが、質量比で、ガラス系の結合材は3〜40%、殊に、6〜14%が好ましい。但しこれに限定されるものではない。

【0014】

(3)本発明の様相3に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、ランタン酸化物系導電材料を形成する酸化物は、LaXSr1−XMnOy(x=0.1〜1,y=3〜3.1)の組成式を有する。このようなランタン酸化物系導電材料は、電子伝導性があり、安価で安定な材料である。高温の酸化雰囲気において安定であり、導電率の低下が抑制される。

【0015】

(4)本発明の様相4に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、結合材は、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系である。様相1の作用が得られ易い。このような結合材とランタン酸化物系導電材料とが混合する酸化抑制コーティング層については、低温焼成が容易となる。更に、固体酸化物形燃料電池の作動温度領域においても、酸化抑制コーティング層におけるガラス材料の過剰流動化が抑制されるため、酸化抑制コーティング層の保形性が確保され、ひいては酸化抑制コーティング層による酸素バリヤ性が確保される。

【0016】

セルの構成材に熱膨張係数を対応させること、酸素バリヤ性、燃料電池(SOFC)の作動温度における保形性等を考慮すると、結合材は、基本組成として、例えば、質量比で、BaOが40〜70%、B2O3が10〜30%、SiO2が10〜30%とすることができる。DTA転移点(ガラス転移点Tg)は400〜700℃が好ましく、DTA軟化点は600〜750℃程度が好ましい。

【0017】

上記したガラス材料において、BaOはセルの構成材に熱膨張係数を対応させる。ガラス成分は、酸化抑制コーティング層の緻密化に有効である。

【0018】

(5)本発明の様相5に係る固体酸化物形燃料電池用インターコネクタによれば、上記様相において、インターコネクタ本体を構成する耐熱合金は、鉄、鉄合金、ニッケル、ニッケル合金、銅、銅合金のうちの少なくとも1種で形成されている。耐熱合金は、固体酸化物形燃料電池の作動温度での良好な導電性、作動温度での長時間にわたる良好な耐酸化性、電解質膜(例えばジルコニア系セラミックス)に近い低熱膨張係数を有する合金が好ましい。

【0019】

高温における導電性、耐酸化性、熱膨張係数およびコスト等を考慮すると、耐熱合金は、鉄およびクロムを主要成分とする鉄合金、ニッケル合金が好ましい。鉄合金は、フェライト系ステンレス鋼、オーステナイト系ステンレス鋼、マルテンサイト系ステンレス鋼が好ましい。フェライト系ステンレス鋼は、例えば、質量比で、Cr:10〜30%、C:0.001〜0.10%、Ni、Mn、Zr、Laのうちの少なくとも1種:0.0〜2.0%、残部:鉄の組成を有することができる。鉄合金の場合には、質量比でクロムを10〜40%含有する鉄−クロム系合金が例示される。クロムは耐熱性、高温における酸化抑制に有利である。ニッケル合金の場合には、質量比でニッケルを10〜80%含有する合金を採用できる。

【発明の効果】

【0020】

本発明によれば、ランタン酸化物系導電材料は銀等の貴金属を含まず、結合材も貴金属を含まないので、コスト的に有利である。酸化抑制コーティング層は、ランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料をインターコネクタ本体の表面にコーティングすることにより形成されているため、酸化抑制コーティング層の形成が容易である。酸化抑制コーティング層はランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料を焼成して形成されるが、大気雰囲気における低温焼成が可能となり、製造時の過剰酸化が抑制される。

【0021】

ランタン・ストロンチウム・マンガンを含む酸化物で形成されたランタン酸化物系導電材料は、酸化雰囲気において安定であり、耐酸化性に優れており、酸化に起因する導電性の低下が抑制される。ランタン酸化物系導電材料はストロンチウムを含むため、クロムをトラップできる。

【0022】

更に酸化抑制コーティング層は薄層であるため、厚み方向の導電性が確保される。更にインターコネクタの厚みの過剰化も抑制される。

【図面の簡単な説明】

【0023】

【図1】実施例1に係り、耐熱合金からなるインターコネクタ本体に酸化抑制コーティング層を積層させた構造を模式的に示す断面図である。

【図2】実施例1に係り、試験片を高温で酸化させた酸化増量を示すグラフである。

【図3】適用例1に係る燃料電池(SOFC)を模式的に示す斜視図である。

【図4】適用例1に係る燃料電池(SOFC)を模式的に示す断面図である。

【図5】適用例2に係る燃料電池(SOFC)を模式的に示す斜視図である。

【図6】適用例2に係る燃料電池(SOFC)を模式的に示す断面図である。

【図7】適用例3に係る燃料電池(SOFC)を模式的に示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明を具体化させた実施例について説明する。

【0025】

[実施例1]

(1)鉄−クロム系合金で形成された耐熱合金(ZMG232L,日立金属株式会社)で形成された試験片(厚み:0.5ミリメートル)を用いた。この耐熱合金は、鉄およびクロムを主要成分とするフェライト系ステンレス鋼である。この耐熱合金は、燃料電池(SOFC)の作動温度での良好な導電性、作動温度での長時間にわたる良好な耐酸化性、電解質膜(ジルコニア系セラミックス)に近い低熱膨張係数を有する。前処理として、試験片の表面における油分を洗浄した。

【0026】

(2)コーティング材料の調合

酸化抑制コーティング層における結合材として、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系のガラス材料(粒子状)を用いた。このガラス材料の基本組成は、質量比で、BaOが54.7%、B2O3が19.1%、SiO2が19.1%、Al2O3が4.9%である(ICP分析)。この結合材は銀を含んでいない。更に、熱膨張係数(50〜350℃)は88〜89[×10−7/℃]、DTA転移点は614〜618℃であり、DTA軟化点は718〜723℃であり、中心粒径(D50)で1.2〜1.3μmであった。

【0027】

このガラス材料は、固体酸化物形燃料電池の作動温度領域においても、酸化抑制コーティング層におけるガラス材料の過剰流動化が抑制されるため、酸化抑制コーティング層の保形性が確保され、ひいては酸化抑制コーティング層による酸素バリヤ性が確保され易い。

【0028】

更に、ランタン酸化物系導電材料として、LaXSr1−XMnO3(X=0.8)の組成式を有する粒子状の酸化物導電材料(La0.8Sr0.2MnO3)を用いた。ランタン酸化物系導電材料は銀を含んでいない。

【0029】

そして、ランタン酸化物系酸化物導電材料(La0.8Sr0.2MnO3,平均粒径0.3μm)と、ガラス系の粒子状の結合材とを、常温において質量比で94:6で秤量し、有機溶剤(エタノール)に分散させた。この場合、酸化抑制コーティング層を100%とするとき、質量比で、ガラス材料は6.04%に相当する。そして、ガラス原液に試験片を所定時間(20秒間)浸漬させた後に取り出すことにより、このコーティング材を試験片の表面全体に酸化抑制コーティング層の厚みが3〜10μmになるように薄層状にコーティングした。このように浸漬法によれば、スパッタリング等とは異なり、酸化抑制コーティング層の製造が容易である。その後、大気雰囲気において800℃で2時間焼成した。これによりインターコネクタに相当する試験片を形成した。

【0030】

図1は試験片の断面を模式的に示す。図1に示すように、インターコネクタ本体10を構成する耐熱合金の表面10sに、薄層状の酸化抑制コーティング層12(単層)が被覆されている。酸化抑制コーティング層12は、酸化物導電材料(La0.8Sr0.2MnO3)の部分と、ガラス系の粒子状の結合材の部分とで形成されている。この場合、実施例1では、前述したように、酸化抑制コーティング層12を100%とするとき、質量比で、ガラス材料は6.04%に相当する。酸化抑制コーティング層10の厚みtについて、電子顕微鏡で測定したところ、部位によって相違するが、一般的には3〜10μm程度であった。なお、酸化抑制コーティング層の厚みは3〜10μmの範囲に限られるものではない。

【0031】

[実施例2]

実施例2は、実施例1と基本的には同様の手順、同様の配合でインターコネクタの試験片を形成した。但し、ランタン系酸化物導電材料(La0.8Sr0.2MnO3)と、ガラス系の結合材とを常温において比質量比で86:14で調合して混合させた。この場合、酸化抑制コーティング層12を100%とするとき、質量比で、ガラス材料は14.08%に相当する。酸化抑制コーティング層12の厚みtについて、電子顕微鏡で測定したところ、部位によって相違するが、一般的には3〜10μm程度であった。なお、酸化抑制コーティング層の厚みは3〜10μmの範囲に限られるものではない。

【0032】

[比較例]

比較例として、酸化抑制コーティング層を形成していない耐熱合金(ZMG232L,日立金属株式会社,厚み:0.5ミリメートル)を、比較例に係る試験片とした。

【0033】

[電気抵抗測定]

各試験片について、4端子法(JISR1661に準拠)に基づいて、試験片の電気抵抗を測定した。酸化評価は大気雰囲気において800℃において500時間加熱保持した。但し、酸化抑制コーティング層12が被覆されていない比較例については、耐酸化性が劣ると予想されるため、100時間とした。試験結果を表1に示す。表1に示すように、電気抵抗の増加量(%)については、酸化抑制コーティング層12が積層されている実施例1,2は10%以下と極めて良好であり、酸化抑制コーティング層12が積層されていない比較例は58.0%であり、極めて悪かった。具体的には、酸化抑制コーティング層12が被覆されている実施例1,2の電気抵抗の増加量については、酸化抑制コーティング層12におけるガラス材料が占める割合が少ない実施例1は9.6%であり、酸化抑制コーティング層12におけるガラス材料が占める割合が多い実施例2は3.2%であった。

【0034】

このように酸化抑制コーティング層12におけるガラス材料が占める割合が高い方が、電気抵抗の増加量(%)は少なかった。これは、酸化抑制コーティング層12においてガラス材料が占める割合が増加していると、酸化抑制コーティング層12の導電性は低下するものの、酸素が酸化抑制コーティング層12に透過しにくくなるため、インターコネクタ本体の酸化が抑制されるためと推察される。従って、導電性が得られる限り、酸化抑制コーティング層12においてガラス材料が占める割合を増加させれば、インターコネクタの酸化が抑制されるものと考えられる。酸化抑制コーティング層12においてガラス材料が占める割合としては、酸化抑制コーティング層12が100%とされるとき、質量比で、3〜60%の範囲、6〜14%の範囲が好ましいと考えられる。但しこれに限定されるものではない。

【0035】

【表1】

【0036】

[長期酸化試験]

長期酸化試験として、同種の試験片を大気雰囲気において800℃で100時間曝露させて試験片を酸化させた。その後、試験片に生成された酸化皮膜の厚みを走査型電子顕微鏡(SEM)で測定した。酸化皮膜は、主として、耐熱合金と酸化抑制コーティング層との間に生成される。この試験結果を表2に示す。表2に示すように、酸化抑制コーティング層12が形成されていない比較例では、生成された酸化皮膜の厚みは1.5μm程度であった。酸化抑制コーティング層12が形成されている実施例1では酸化皮膜の厚みは0.3μm程度であり、比較例に比較して20%程度の厚み(0.3/1.5=0.2)に低下していた。このように酸化抑制コーティング層12は薄層であっても、インターコネクタの耐酸化性を飛躍的に増加させることがわかった。

【0037】

【表2】

【0038】

更に、長期酸化試験として、同種の試験片を大気雰囲気において800℃で500時間、1000時間、1500時間、2000時間曝露させて試験片を酸化させた。加熱前後の重量差に基づいて試験片の酸化増量(mg/cm2)を測定した。測定結果を図2に示す。図2に示すように、比較例の試験片では、酸化時間とともに酸化増量は増加した。これに対して酸化抑制コーティング層12が被覆されている実施例1に係る試験片では、酸化増量の増加は少なく、しかも、1500時間から2000時間にかけても酸化増量は飽和しかかっていた。このように酸化抑制コーティング層12はインターコネクタの耐酸化性を飛躍的に増加させることがわかった。

【0039】

本実施例によれば、酸化抑制コーティング層12は、ランタン酸化物系導電材料とガラス系結合材とで形成されている。ランタン酸化物系導電材料および結合材は、銀等の貴金属を含まないので、コスト的に有利である。酸化抑制コーティング層12は、ランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料をインターコネクタ本体の表面にコーティングすることにより形成されているため、酸化抑制コーティング層12の形成が容易である。酸化抑制コーティング層12はランタン酸化物系導電材料とガラス系の結合材とが混合されたコーティング材料を焼成して形成されているが、大気雰囲気における低温焼成が可能となり、インターコネクタの過剰酸化が抑制される。

【0040】

上記したランタン・ストロンチウム・マンガンを含む酸化物で形成されたランタン酸化物系導電材料は、酸化雰囲気において安定であり、耐酸化性に優れており、酸化に起因する導電性の低下が抑制される。更にランタン酸化物系導電材料はストロンチウムを含むため、耐熱合金から蒸発したクロムをトラップできる。このため蒸発したクロムがカソード等に吸着されたセルの性能を低下させることが抑制される。

【0041】

[適用例]

図3および図4は適用例1に係り、円筒縦縞型燃料電池(SOFC)の概念を示す。この燃料電池は、電解質膜101を厚み方向に挟むカソード102およびアノード103からなるセル100と、セル100同士を繋ぐインターコネクタ300とを備えている。図5および図6は適用例2に係り、円筒横縞型燃料電池(SOFC)の概念を示す。このものによれば、基体管200の上に、電解質膜101を厚み方向に挟むアノード103およびカソード102からなるセル100が設けられている。セル100同士はインターコネクタ300で繋がれている。図7は適用例3に係り、平板自立膜形燃料電池(SOFC)を示す。この燃料電池は、電解質膜101を厚み方向に挟むカソード102およびアノード103からなるセル100と、セル100を挟むインターコネクタ300とを備えている。固体酸化物形燃料電池は上記した構造に限定されるものではない。

【0042】

一例として、電解質膜101は8YSZ(8モル%のイットリア安定化ジルコニア)で形成できる。燃料極であるアノード103はNiを含有する8YSZ(8モル%のイットリア安定化ジルコニア)で形成できる。空気極であるカソード102はLSCF(ランタン−ストロンチウム−コバルト−鉄酸化物)で形成できる。インターコネクタ300は実施例1,2で形成できる。

【0043】

(その他)

本発明は上記し且つ図面に示した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。本明細書から次の技術的思想が把握される。

【0044】

[付記項1]電解質膜をアノードおよびカソードを挟んだセルを隣接する前記セルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、金属製のインターコネクタ本体と、インターコネクタ本体の表面に設けられ少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層とを具備する固体酸化物形燃料電池用インターコネクタ。

【特許請求の範囲】

【請求項1】

電解質膜をアノードおよびカソードを挟んだセルを隣接する前記セルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、

金属製のインターコネクタ本体の表面に、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層を具備する固体酸化物形燃料電池用インターコネクタ。

【請求項2】

請求項1において、前記酸化抑制コーティング層を100%とするとき、質量比で、前記ランタン酸化物系導電材料は40〜97%、ガラス系の結合材は3〜60%である固体酸化物形燃料電池用インターコネクタ。

【請求項3】

請求項1または2において、前記ランタン酸化物系導電材料を形成する酸化物は、LaXSr1−XMnOy(x=0.1〜1,y=3〜3.1)の組成式を有する固体酸化物形燃料電池用インターコネクタ。

【請求項4】

請求項1〜3のうちの一項において、前記結合材は、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系である固体酸化物形燃料電池用インターコネクタ。

【請求項5】

請求項1〜4のうちの一項において、前記インターコネクタ本体を構成する耐熱合金は、鉄、鉄合金、ニッケル、ニッケル合金、銅、銅合金のうちの少なくとも1種で形成されている固体酸化物形燃料電池用インターコネクタ。

【請求項1】

電解質膜をアノードおよびカソードを挟んだセルを隣接する前記セルと電気的につなぐ固体酸化物形燃料電池用インターコネクタであって、

金属製のインターコネクタ本体の表面に、少なくともランタン・ストロンチウム・マンガンを含むランタン酸化物系導電材料とガラス系の結合材とで構成される薄層状の酸化抑制コーティング層を具備する固体酸化物形燃料電池用インターコネクタ。

【請求項2】

請求項1において、前記酸化抑制コーティング層を100%とするとき、質量比で、前記ランタン酸化物系導電材料は40〜97%、ガラス系の結合材は3〜60%である固体酸化物形燃料電池用インターコネクタ。

【請求項3】

請求項1または2において、前記ランタン酸化物系導電材料を形成する酸化物は、LaXSr1−XMnOy(x=0.1〜1,y=3〜3.1)の組成式を有する固体酸化物形燃料電池用インターコネクタ。

【請求項4】

請求項1〜3のうちの一項において、前記結合材は、バリウム酸化物(BaO)−ホウ素酸化物(B2O3)−シリコン酸化物(SiO2)系である固体酸化物形燃料電池用インターコネクタ。

【請求項5】

請求項1〜4のうちの一項において、前記インターコネクタ本体を構成する耐熱合金は、鉄、鉄合金、ニッケル、ニッケル合金、銅、銅合金のうちの少なくとも1種で形成されている固体酸化物形燃料電池用インターコネクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−69616(P2013−69616A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208774(P2011−208774)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000173522)一般財団法人ファインセラミックスセンター (147)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000173522)一般財団法人ファインセラミックスセンター (147)

【Fターム(参考)】

[ Back to top ]