固体酸化物形燃料電池用燃料極材料、燃料極および発電セル

【課題】酸化物形燃料電池の燃料極を形成するためのNi系合金粉末、これから作製した微細構造を有し、反応場である3相界面が増加した燃料極およびこの燃料極を組み込んだ発電性能が向上した発電セルを提供する。

【解決手段】配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有するNi系合金粉末を固体酸化物形燃料電池の燃料極材料とし、該Ni系合金粉末とGDC,SDC,YSZ,ScSZとからなるサーメットで発電セルの燃料極を構成する。

【解決手段】配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有するNi系合金粉末を固体酸化物形燃料電池の燃料極材料とし、該Ni系合金粉末とGDC,SDC,YSZ,ScSZとからなるサーメットで発電セルの燃料極を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、固体酸化物形燃料電池に関し、特に、微細構造を有し、反応場である3相界面が増加した固体酸化物形燃料電池用燃料極を提供することができるNi系合金粉、該Ni系合金粉とGdドープセリア,Smドープセリア,Yドープジルコニア,Scドープジルコニアのサーメットからなる燃料極および該燃料極を組み込んだ発電セルに関するものである。

【背景技術】

【0002】

一般に、固体酸化物形燃料電池は、純水素ガスを燃料として発電しているが純水素ガスは比較的高価であるために、近年、都市ガス、天然ガス、メタノール、石炭ガスなどを改質して得られた水素ガスを燃料とすることが主流となってきた。この固体酸化物形燃料電池の構造は、一般に、酸化物からなる固体電解質の片面に空気極を積層し、固体電解質のもう一方の片面に燃料極を積層してなる構造を有している発電セルと、この発電セルの空気極の外側に空気極集電体を積層させ、一方、発電セルの燃料極の外側に燃料極集電体を積層させ、前記空気極集電体および燃料極集電体の外側にそれぞれセパレータを積層させた積層構造体を複数積層させた構造を有している。

【0003】

前記発電セルを構成する固体電解質として、例えば、ランタンガレート系酸化物イオン伝導体を用いることが知られており、このランタンガレート系酸化物イオン伝導体は、一般式:La1−XSrXGa1−Y−ZMgYAZO3(式中、A=Co、Fe、Ni、Cuの1種または2種以上、X=0.05〜0.3、Y=0〜0.29、Z=0.01〜0.3、Y+Z=0.025〜0.3)で表される酸化物イオン伝導体であることが知られている(特許文献1参照)。

【0004】

また、前記発電セルを構成する燃料極は、B(ただし、BはSm、Gd、Y、Caの1種または2種以上)をドープしたセリア(以下、「Bドープセリア」という)とニッケルからなるサーメットからなることが知られており、このBドープセリアは、一般式:Ce1−mBmO2(式中、BはSm、Gd、Y、Caの1種または2種以上、mは0<m≦0.4)で表され、このBドープセリアとニッケルからなるサーメットは、ニッケル:Bドープセリア=90:10〜20:80(体積%)の範囲内にある焼結体であり、酸化ニッケル粉末とBドープセリア粉末との混合粉末に有機結合剤を添加したペーストを印刷、乾燥、焼成して作製することが知られている。

そして、この燃料極となるサーメットは、発電時に酸化ニッケルは還元されてニッケルとなり、ニッケルからなる多孔質な骨格構造の表面に大粒径のBドープセリア粒が前記多孔質な骨格構造のニッケル表面を取り囲むようにネットワーク構造を形成してニッケル表面に固着しているとされている(特許文献2参照)。

【0005】

また、このBドープセリアとニッケルの焼結体におけるBドープセリア粒とニッケル粒の粒径が厚さ方向に変化し、その粒径は固体電解質に近いほど微細にした傾斜粒径を有する構造の燃料極(特許文献3参照)、Bドープしたセリア粒が固体電解質に接する界面およびその近傍の多孔質ニッケルの骨格表面に最も多く固着している構造の燃料極(特許文献4参照)などが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−335164号公報

【特許文献2】特開平11−297333号公報

【特許文献3】特開2004−55194号公報

【特許文献4】特開2006−331798号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

固体酸化物形燃料電池用燃料極としては、Niが優れた水素の乖離吸着能を有すること、また、プロトン(乖離した水素イオン)伝導性があることから、Ni粉末が使用されているが、Ni粉末は、焼結開始温度が600〜800℃程度と低いため、固体酸化物形燃料電池の運転温度(750〜1000℃)では焼結が進んでしまい、気孔率が低下し、反応場である3相界面が減少するという欠点がある。

そこで、上記特許文献1〜4にも示すように、燃料極の作製にあたり、一般的には、NiOを上記Bドープセリア,Yドープジルコニア(以下、「YSZ」で示す),Scドープジルコニア(以下、「ScSZ」で示す)等の耐熱性があり、かつ、酸素イオン伝導性を有する材料と混合して大気中1100〜1300℃で焼付けることによりサーメットとして使用している。

しかし、Niを上記Bドープセリア,YSZ,ScSZ等とのサーメットとしても、燃料極の焼付け時の凝集は避けられず、その結果、微細構造を有し、反応場である3相界面が増加した燃料極が得られていないのが現状である。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、微細構造を有し、反応場である3相界面が増加した燃料極材料、燃料極および発電セルを開発すべく鋭意研究を行った結果、以下の知見を得たのである。

【0009】

(イ)固体酸化物形燃料電池用燃料極の作製にあたり、原料粉末としてのNiO粉に微量(0.02〜5質量%)Mg粉末を混合し、これを不活性雰囲気あるいは真空中で蒸着すると、表面に部分的にNi1−XMgXOが形成されたNi系合金粉末が形成される。

そしてこのNi系合金粉末を燃料極とした場合、あるいは、Ni系合金粉末と上記Bドープセリア,YSZ,ScSZ等からなるサーメットで燃料極を構成した場合には、固体酸化物形燃料電池を長期間運転した場合にも、燃料極が微細構造を維持し気孔率の低下が防止されるため、反応場である3相界面が増加し、発電性能(セル電圧)を向上できることを見出したのである。

【0010】

(ロ)さらに、従来のNiをBドープセリア,YSZ,ScSZ等とのサーメットとして使用する燃料極においては、固体酸化物形燃料電池の燃料ガスとして、都市ガス、天然ガス、メタノール、石炭ガスなどを改質して得られた改質ガスを用いた場合には、改質ガス中に高温の水蒸気が含有されるだけでなく改質ガスが残留するため、水素ガスを燃料とする場合と比べて発電性能(セル電圧)が低下するという問題点があったが、上記のNi系合金粉末とBドープセリア,YSZ,ScSZ等とのサーメットからなる燃料極とした場合には、NiO表面に形成されたNi1−XMgXOが、燃料ガス中の残留メタンの水素化触媒として作用するために、都市ガスを燃料ガスとする固体酸化物形燃料電池において、発電性能の低下が防止される(セル電圧の低下が防止される)ことを見出したのである。

【0011】

この発明は、上記知見に基づいてなされたものであって、

「(1)配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有することを特徴とする固体酸化物形燃料電池の燃料極材料用Ni系合金粉末。

(2)前記(1)に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、GdまたはSmをドープしたセリアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

(3)前記(1)に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、YまたはScをドープしたジルコニアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

(4)前記(2)または(3)に記載された固体酸化物形燃料電池の燃料極を組み込んだことを特徴とする固体酸化物形燃料電池の発電セル。」

に特徴を有するものである。

【0012】

本発明について、以下に説明する。

この発明では、燃料極材料として、Ni系合金粉末を使用するが、該Ni系合金粉末の作製方法は以下のとおりである。

まず、平均粒径0.1〜1μmのNiO粉に対して、配合割合が0.02〜5質量%となるようにMg粉を添加して、NiO−Mgの混合粉末を作製し、ついで、この混合粉末を不活性雰囲気(例えば、N2ガス雰囲気、Arガス雰囲気)中あるいは真空雰囲気中で、500〜800℃の温度範囲で蒸着することにより、NiO粉末の表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有するNi系合金粉末を作製することができる。

ここで、NiO粉末の表面の少なくとも一部に形成されるNi−Mg複合酸化物(Ni1−XMgXO)について、NiとMgの含有割合を表すXの値(但し、Xは原子比)を、その表面から内部にかけて、1から0へと減少するようにして傾斜組成を構成したのは、表面のみならず内部全体がNiとMgの複合酸化物(Ni1−XMgXO)となると、プロトン(乖離した水素イオン)伝導性が低下するために、燃料極としての性能が低下するためである。

【0013】

この発明の固体酸化物形燃料電池用燃料極は、上記NiO粉末の表面の少なくとも一部に、上記Ni−Mg複合酸化物が形成されたNi系合金粉末と、Gdをドープしたセリア(GDC)あるいはSmをドープしたセリア(SDC)とのサーメットとして構成する。

または、上記Ni系合金粉末と、Yをドープした安定化ジルコニア(YSZ)あるいはScをドープした安定化ジルコニア(ScSZ)とのサーメットとして構成する。

燃料極の具体的な作製方法は、NiO粉末の表面の少なくとも一部にNi−Mg複合酸化物が形成された上記Ni系合金粉末と、GDC,SDC,YSZおよびScSZの各粉末のいずれかを混合してスラリーを作製し、このスラリーを固体電解質の一方の面にスクリーン印刷などの方法により塗布し、大気中で、例えば、1000〜1200℃の温度で焼き付けることにより、固体電解質の片面に燃料極を作製することができる。

【0014】

上記の燃料極を組み込んだ固体酸化物形燃料電池の発電セルは、燃料極が微細構造を維持し、しかも、Niネットワークが強固に形成されているため、凝集が生じることはなく、また、気孔率の低下もなく、その結果、長時間運転した場合であっても、発電性能の低下(セル電圧の低下)を防止することができる。

【0015】

さらに、この発明の発電セルは、燃料ガスとして、例えば、都市ガスを使用した場合、燃料極のNi系合金粉末のNiO粉末の表面に形成されているNi−Mg複合酸化物が、燃料ガス中の残留メタンの水素化触媒として作用するため、より一段と、長時間運転による発電性能の低下(セル電圧の低下)を抑制することができる。

【0016】

この発明の固体酸化物形燃料電池用発電セルで使用される固体電解質、空気極については、特に限定されるものではないが、例えば、既に知られている一般式:La1−XSrXGa1−Y−ZMgYAZO3(式中、A=Co、Fe、Ni、Cuの1種または2種以上、X=0.05〜0.3、Y=0〜0.29、Z=0.01〜0.3、Y+Z=0.025〜0.3)で表される酸化物イオン伝導体を固体電解質として用いることができる。

また、空気極についても、例えば、サマリウムストロンチウムコバルタイト系原料粉を、トルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーを作製し、このスラリーを固体電解質の燃料極と反対側の面に所定厚さにスクリーン印刷し、空気中で所定温度・所定時間加熱保持し、成形・焼きつけることにより作製すればよい。

【発明の効果】

【0017】

この発明の酸化物形燃料電池の燃料極を形成するためのNi系合金粉末、これから作製した燃料極およびこの燃料極を組み込んだ発電セルは、燃料極が微細構造を維持し気孔率の低下が防止され、反応場である3相界面が増加していることから、固体酸化物形燃料電池を長期間運転した場合にも、発電性能の低下(セル電圧の低下)が防止され、特に、都市ガスを燃料ガスとする場合、燃料極が燃料ガス中の残留メタンの水素化触媒として作用するために、一段と発電性能の低下(セル電圧の低下)が抑制されるのである。

【図面の簡単な説明】

【0018】

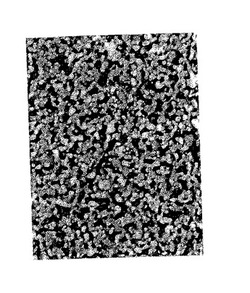

【図1】本発明燃料極1の燃料極表面構造の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。

【図2】比較例燃料極1の燃料極表面構造の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。

【発明を実施するための形態】

【0019】

本発明を、実施例を用いて以下に説明する。

【実施例】

【0020】

酸化ランタン、炭酸ストロンチウム、酸化ガリウム、酸化マグネシウム、酸化コバルトの粉体を用意し、(La0.8Sr0.2)(Ga0.8Mg0.15Co0.05)O3で示される組成となるよう秤量し、ボールミル混合の後、空気中、1200℃に3時間加熱保持し、得られた塊状焼結体をボールミルで微粉砕して、平均粒径1.8μmのランタンガレート系固体電解質原料粉末を製造した。前記ランタンガレート系固体電解質原料粉末をトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーとし、ドクターブレード法で薄板状に成形し、円形に切りだした後、空気中、1450℃に6時間加熱保持して焼結し、厚さ200μm、直径120mmの円板状のランタンガレート系固体電解質板を製造した。

【0021】

さらに、原料粉末として、平均粒径0.5μmのNiO粉末および粒度75μm以下のMg粉末を用意し、これら粉末を混合して表1に示される混合割合の混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成された4種類のNi系合金粉末1〜4(本発明Ni粉末1〜4という)を作製した。

ここで、NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表1に示す。

なお、比表面積は、BET法により測定した。

【0022】

この本発明Ni粉末1〜4に対して、平均粒径がそれぞれ0.04μmのGDC,SDC,YSZおよびScSZの微粉末を表2に示される割合で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、前記ランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるようにスラリーを塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に、本発明Ni粉末1〜4と、GDC,SDC,YSZ,ScSZとのサーメットからなる燃料極1〜4(本発明燃料極1〜4という)を形成した。

【0023】

本発明燃料極1〜4の表面構造を、走査型電子顕微鏡(SEM)により観察したところ、本発明燃料極1〜4の表面構造はいずれも微細で、かつ、強固なNiネットワーク構造を備えることが観察された。

図1に、一例として、本発明Ni粉末1とGDC微粉末のサーメットからなる本発明燃料極1の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。なお、写真中、白い部分がGDC、また、灰色部分が本発明Ni粉末1である。

【0024】

次いで、サマリウムストロンチウムコバルタイト系空気極原料粉をトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーを作製し、このスラリーをランタンガレート系固体電解質の燃料極と反対側の他方の面にスクリーン印刷法により厚さ:30μmになるように成形し乾燥したのち、空気中、1100℃に3時間加熱保持して、空気極を成形・焼きつけることにより空気極を形成し、固体電解質、燃料極および空気極からなる本発明固体酸化物形燃料電池用発電セル1〜4(本発明発電セル1〜4という)を作製した。

【0025】

【表1】

【0026】

【表2】

【比較例】

【0027】

比較例1

比較のために、原料粉末として、平均粒径0.5μmのNiO粉末を用意し、このNiO粉末(比較例Ni粉末1という。表4参照)に対して平均粒径:0.04μmのGDCの微粉末を、NiO粉末とGDC粉末の質量比率で70:30となるように混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末1とGDCとのサーメットからなる表5に示される燃料極(比較例燃料極1という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル1を作製した。

なお、図2に、比較例Ni粉末1(NiO粉末)とGDC微粉末のサーメットからなる比較例燃料極1の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。写真中、白い部分がGDC、また、灰色部分が比較例Ni粉末1である。

【0028】

図1と図2から燃料極の表面構造をみると、いずれもNiネットワークを形成しているが、本発明燃料極1の方が比較例燃料極1に比較して微細なネットワーク構造を形成していることが分かる。

また、本発明燃料極1と比較例燃料極1の燃料極抵抗率を測定(3箇所)したところ、いずれの燃料極抵抗率もほぼ同じであることが確認された。

測定した燃料抵抗率の値を表3に示す。

なお、測定部位は、燃料極中心、燃料極端部(表中、Rで示す)および燃料極の中心と端部の中間位置(表中、R/2で示す)の3箇所である。

【0029】

比較例2

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と粒度75μm以下のMg粉末を、表4に示す混合割合、即ち、NiO:Mg=100:0.01(重量比)の混合割合となるように配合して混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成されたNi系合金粉末2(比較例Ni粉末2という)を作製した。

ここで、NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表4に示す。

比較例Ni粉末2に対して、平均粒径が0.04μmのSDCの微粉末を表5に示される割合(比較例Ni粉末2とSDC粉末の重量比率で70:30)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末2とSDCとのサーメットからなる表5に示される燃料極(比較例燃料極2という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル2を作製した。

【0030】

比較例3

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と粒度75μm以下のMg粉末を、表4に示す混合割合、即ち、NiO:Mg=100:10(重量比)の混合割合となるように配合して混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成されたNi系合金粉末3(比較例Ni粉末3という)を作製した。

NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表4に示す。

比較例Ni粉末3に対して、平均粒径が0.04μmのYSZの微粉末を表5に示される割合(比較例Ni粉末3とYSZ粉末の重量比率で80:20)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末3とYSZとのサーメットからなる表5に示される燃料極(比較例燃料極3という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル3を作製した。

【0031】

比較例4

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と平均粒径1μmのMgO粉末を、表4に示す混合割合、即ち、NiO:MgO=100:5(重量比)の混合割合となるように機械的に混合して混合粉末を作製し、これら混合粉末を、大気中で800℃で2時間仮焼することにより、MgOがNiOに一部固溶したNi系合金粉末4(比較例Ni粉末4という)を作製した。

比較例Ni粉末4をXDRにより測定したところ、MgOがNiOに均一・均質に固溶しておらず、MgO組成が残留していることが分かった。

比較例Ni粉末4に対して、平均粒径が0.04μmのScSZの微粉末を表5に示される割合(比較例Ni粉末4とScSZ粉末の重量比率で80:20)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末4とScSZとのサーメットからなる表5に示される燃料極(比較例燃料極4という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル4を作製した。

【0032】

【表3】

【0033】

【表4】

【0034】

【表5】

【0035】

上記の本発明発電セル1〜4、比較例発電セル1〜4について、

温度:750℃、

燃料ガス:水素 5mL/min・cm2、

燃料利用率(Uf):75%

酸化剤ガス:空気 25mL/min・cm2、

の発電条件で運転するセル検査を行い、OCVおよびUf75%におけるセル電圧を測定した。

表6に、測定結果を示した。

【0036】

さらに、上記の本発明発電セル1〜4、比較例発電セル1〜4について、燃料ガスを変更し、

温度:750℃、

燃料ガス:都市ガス(水素:5mL/min・cm2に相当)、

燃料利用率(Uf):75%

酸化剤ガス:空気 25mL/min・cm2、

の発電条件で運転するセル検査を行い、OCVおよびUf75%におけるセル電圧を測定した。

同じく表6に、その測定結果を示す。

【0037】

【表6】

【0038】

図1から、本発明燃料極1〜4は、いずれも微細な燃料極構造を有し、かつ、強固なNiネットワークが形成され、また、発電終了後も微細な燃料極構造が維持されていることを確認した。

さらに、表6に示されるセル検査結果から、燃料ガスとして水素を用いた場合、本発明発電セル1〜4のセル電圧は、比較例発電セル1〜4のセル電圧より大きく、発電性能が向上していることが分かる。これは、本発明燃料極1〜4が微細な燃料極構造を有するために反応場である3相界面が増加したからである。

また、燃料ガスとして都市ガスを用いた場合には、水素を燃料ガスとした場合と比べて、本発明発電セル1〜4のセル電圧低下は、比較例発電セル1〜4のセル電圧の低下に比べてはるかに小さく、発電性能の低下が抑えられていることが分かる。これは、本発明燃料極1〜4のNi−Mg複合酸化物(Ni1−XMgXO)が燃料ガス中の残留メタンを水素化するためである。

【技術分野】

【0001】

この発明は、固体酸化物形燃料電池に関し、特に、微細構造を有し、反応場である3相界面が増加した固体酸化物形燃料電池用燃料極を提供することができるNi系合金粉、該Ni系合金粉とGdドープセリア,Smドープセリア,Yドープジルコニア,Scドープジルコニアのサーメットからなる燃料極および該燃料極を組み込んだ発電セルに関するものである。

【背景技術】

【0002】

一般に、固体酸化物形燃料電池は、純水素ガスを燃料として発電しているが純水素ガスは比較的高価であるために、近年、都市ガス、天然ガス、メタノール、石炭ガスなどを改質して得られた水素ガスを燃料とすることが主流となってきた。この固体酸化物形燃料電池の構造は、一般に、酸化物からなる固体電解質の片面に空気極を積層し、固体電解質のもう一方の片面に燃料極を積層してなる構造を有している発電セルと、この発電セルの空気極の外側に空気極集電体を積層させ、一方、発電セルの燃料極の外側に燃料極集電体を積層させ、前記空気極集電体および燃料極集電体の外側にそれぞれセパレータを積層させた積層構造体を複数積層させた構造を有している。

【0003】

前記発電セルを構成する固体電解質として、例えば、ランタンガレート系酸化物イオン伝導体を用いることが知られており、このランタンガレート系酸化物イオン伝導体は、一般式:La1−XSrXGa1−Y−ZMgYAZO3(式中、A=Co、Fe、Ni、Cuの1種または2種以上、X=0.05〜0.3、Y=0〜0.29、Z=0.01〜0.3、Y+Z=0.025〜0.3)で表される酸化物イオン伝導体であることが知られている(特許文献1参照)。

【0004】

また、前記発電セルを構成する燃料極は、B(ただし、BはSm、Gd、Y、Caの1種または2種以上)をドープしたセリア(以下、「Bドープセリア」という)とニッケルからなるサーメットからなることが知られており、このBドープセリアは、一般式:Ce1−mBmO2(式中、BはSm、Gd、Y、Caの1種または2種以上、mは0<m≦0.4)で表され、このBドープセリアとニッケルからなるサーメットは、ニッケル:Bドープセリア=90:10〜20:80(体積%)の範囲内にある焼結体であり、酸化ニッケル粉末とBドープセリア粉末との混合粉末に有機結合剤を添加したペーストを印刷、乾燥、焼成して作製することが知られている。

そして、この燃料極となるサーメットは、発電時に酸化ニッケルは還元されてニッケルとなり、ニッケルからなる多孔質な骨格構造の表面に大粒径のBドープセリア粒が前記多孔質な骨格構造のニッケル表面を取り囲むようにネットワーク構造を形成してニッケル表面に固着しているとされている(特許文献2参照)。

【0005】

また、このBドープセリアとニッケルの焼結体におけるBドープセリア粒とニッケル粒の粒径が厚さ方向に変化し、その粒径は固体電解質に近いほど微細にした傾斜粒径を有する構造の燃料極(特許文献3参照)、Bドープしたセリア粒が固体電解質に接する界面およびその近傍の多孔質ニッケルの骨格表面に最も多く固着している構造の燃料極(特許文献4参照)などが知られている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−335164号公報

【特許文献2】特開平11−297333号公報

【特許文献3】特開2004−55194号公報

【特許文献4】特開2006−331798号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

固体酸化物形燃料電池用燃料極としては、Niが優れた水素の乖離吸着能を有すること、また、プロトン(乖離した水素イオン)伝導性があることから、Ni粉末が使用されているが、Ni粉末は、焼結開始温度が600〜800℃程度と低いため、固体酸化物形燃料電池の運転温度(750〜1000℃)では焼結が進んでしまい、気孔率が低下し、反応場である3相界面が減少するという欠点がある。

そこで、上記特許文献1〜4にも示すように、燃料極の作製にあたり、一般的には、NiOを上記Bドープセリア,Yドープジルコニア(以下、「YSZ」で示す),Scドープジルコニア(以下、「ScSZ」で示す)等の耐熱性があり、かつ、酸素イオン伝導性を有する材料と混合して大気中1100〜1300℃で焼付けることによりサーメットとして使用している。

しかし、Niを上記Bドープセリア,YSZ,ScSZ等とのサーメットとしても、燃料極の焼付け時の凝集は避けられず、その結果、微細構造を有し、反応場である3相界面が増加した燃料極が得られていないのが現状である。

【課題を解決するための手段】

【0008】

そこで、本発明者らは、微細構造を有し、反応場である3相界面が増加した燃料極材料、燃料極および発電セルを開発すべく鋭意研究を行った結果、以下の知見を得たのである。

【0009】

(イ)固体酸化物形燃料電池用燃料極の作製にあたり、原料粉末としてのNiO粉に微量(0.02〜5質量%)Mg粉末を混合し、これを不活性雰囲気あるいは真空中で蒸着すると、表面に部分的にNi1−XMgXOが形成されたNi系合金粉末が形成される。

そしてこのNi系合金粉末を燃料極とした場合、あるいは、Ni系合金粉末と上記Bドープセリア,YSZ,ScSZ等からなるサーメットで燃料極を構成した場合には、固体酸化物形燃料電池を長期間運転した場合にも、燃料極が微細構造を維持し気孔率の低下が防止されるため、反応場である3相界面が増加し、発電性能(セル電圧)を向上できることを見出したのである。

【0010】

(ロ)さらに、従来のNiをBドープセリア,YSZ,ScSZ等とのサーメットとして使用する燃料極においては、固体酸化物形燃料電池の燃料ガスとして、都市ガス、天然ガス、メタノール、石炭ガスなどを改質して得られた改質ガスを用いた場合には、改質ガス中に高温の水蒸気が含有されるだけでなく改質ガスが残留するため、水素ガスを燃料とする場合と比べて発電性能(セル電圧)が低下するという問題点があったが、上記のNi系合金粉末とBドープセリア,YSZ,ScSZ等とのサーメットからなる燃料極とした場合には、NiO表面に形成されたNi1−XMgXOが、燃料ガス中の残留メタンの水素化触媒として作用するために、都市ガスを燃料ガスとする固体酸化物形燃料電池において、発電性能の低下が防止される(セル電圧の低下が防止される)ことを見出したのである。

【0011】

この発明は、上記知見に基づいてなされたものであって、

「(1)配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有することを特徴とする固体酸化物形燃料電池の燃料極材料用Ni系合金粉末。

(2)前記(1)に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、GdまたはSmをドープしたセリアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

(3)前記(1)に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、YまたはScをドープしたジルコニアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

(4)前記(2)または(3)に記載された固体酸化物形燃料電池の燃料極を組み込んだことを特徴とする固体酸化物形燃料電池の発電セル。」

に特徴を有するものである。

【0012】

本発明について、以下に説明する。

この発明では、燃料極材料として、Ni系合金粉末を使用するが、該Ni系合金粉末の作製方法は以下のとおりである。

まず、平均粒径0.1〜1μmのNiO粉に対して、配合割合が0.02〜5質量%となるようにMg粉を添加して、NiO−Mgの混合粉末を作製し、ついで、この混合粉末を不活性雰囲気(例えば、N2ガス雰囲気、Arガス雰囲気)中あるいは真空雰囲気中で、500〜800℃の温度範囲で蒸着することにより、NiO粉末の表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有するNi系合金粉末を作製することができる。

ここで、NiO粉末の表面の少なくとも一部に形成されるNi−Mg複合酸化物(Ni1−XMgXO)について、NiとMgの含有割合を表すXの値(但し、Xは原子比)を、その表面から内部にかけて、1から0へと減少するようにして傾斜組成を構成したのは、表面のみならず内部全体がNiとMgの複合酸化物(Ni1−XMgXO)となると、プロトン(乖離した水素イオン)伝導性が低下するために、燃料極としての性能が低下するためである。

【0013】

この発明の固体酸化物形燃料電池用燃料極は、上記NiO粉末の表面の少なくとも一部に、上記Ni−Mg複合酸化物が形成されたNi系合金粉末と、Gdをドープしたセリア(GDC)あるいはSmをドープしたセリア(SDC)とのサーメットとして構成する。

または、上記Ni系合金粉末と、Yをドープした安定化ジルコニア(YSZ)あるいはScをドープした安定化ジルコニア(ScSZ)とのサーメットとして構成する。

燃料極の具体的な作製方法は、NiO粉末の表面の少なくとも一部にNi−Mg複合酸化物が形成された上記Ni系合金粉末と、GDC,SDC,YSZおよびScSZの各粉末のいずれかを混合してスラリーを作製し、このスラリーを固体電解質の一方の面にスクリーン印刷などの方法により塗布し、大気中で、例えば、1000〜1200℃の温度で焼き付けることにより、固体電解質の片面に燃料極を作製することができる。

【0014】

上記の燃料極を組み込んだ固体酸化物形燃料電池の発電セルは、燃料極が微細構造を維持し、しかも、Niネットワークが強固に形成されているため、凝集が生じることはなく、また、気孔率の低下もなく、その結果、長時間運転した場合であっても、発電性能の低下(セル電圧の低下)を防止することができる。

【0015】

さらに、この発明の発電セルは、燃料ガスとして、例えば、都市ガスを使用した場合、燃料極のNi系合金粉末のNiO粉末の表面に形成されているNi−Mg複合酸化物が、燃料ガス中の残留メタンの水素化触媒として作用するため、より一段と、長時間運転による発電性能の低下(セル電圧の低下)を抑制することができる。

【0016】

この発明の固体酸化物形燃料電池用発電セルで使用される固体電解質、空気極については、特に限定されるものではないが、例えば、既に知られている一般式:La1−XSrXGa1−Y−ZMgYAZO3(式中、A=Co、Fe、Ni、Cuの1種または2種以上、X=0.05〜0.3、Y=0〜0.29、Z=0.01〜0.3、Y+Z=0.025〜0.3)で表される酸化物イオン伝導体を固体電解質として用いることができる。

また、空気極についても、例えば、サマリウムストロンチウムコバルタイト系原料粉を、トルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーを作製し、このスラリーを固体電解質の燃料極と反対側の面に所定厚さにスクリーン印刷し、空気中で所定温度・所定時間加熱保持し、成形・焼きつけることにより作製すればよい。

【発明の効果】

【0017】

この発明の酸化物形燃料電池の燃料極を形成するためのNi系合金粉末、これから作製した燃料極およびこの燃料極を組み込んだ発電セルは、燃料極が微細構造を維持し気孔率の低下が防止され、反応場である3相界面が増加していることから、固体酸化物形燃料電池を長期間運転した場合にも、発電性能の低下(セル電圧の低下)が防止され、特に、都市ガスを燃料ガスとする場合、燃料極が燃料ガス中の残留メタンの水素化触媒として作用するために、一段と発電性能の低下(セル電圧の低下)が抑制されるのである。

【図面の簡単な説明】

【0018】

【図1】本発明燃料極1の燃料極表面構造の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。

【図2】比較例燃料極1の燃料極表面構造の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。

【発明を実施するための形態】

【0019】

本発明を、実施例を用いて以下に説明する。

【実施例】

【0020】

酸化ランタン、炭酸ストロンチウム、酸化ガリウム、酸化マグネシウム、酸化コバルトの粉体を用意し、(La0.8Sr0.2)(Ga0.8Mg0.15Co0.05)O3で示される組成となるよう秤量し、ボールミル混合の後、空気中、1200℃に3時間加熱保持し、得られた塊状焼結体をボールミルで微粉砕して、平均粒径1.8μmのランタンガレート系固体電解質原料粉末を製造した。前記ランタンガレート系固体電解質原料粉末をトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーとし、ドクターブレード法で薄板状に成形し、円形に切りだした後、空気中、1450℃に6時間加熱保持して焼結し、厚さ200μm、直径120mmの円板状のランタンガレート系固体電解質板を製造した。

【0021】

さらに、原料粉末として、平均粒径0.5μmのNiO粉末および粒度75μm以下のMg粉末を用意し、これら粉末を混合して表1に示される混合割合の混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成された4種類のNi系合金粉末1〜4(本発明Ni粉末1〜4という)を作製した。

ここで、NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表1に示す。

なお、比表面積は、BET法により測定した。

【0022】

この本発明Ni粉末1〜4に対して、平均粒径がそれぞれ0.04μmのGDC,SDC,YSZおよびScSZの微粉末を表2に示される割合で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、前記ランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるようにスラリーを塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に、本発明Ni粉末1〜4と、GDC,SDC,YSZ,ScSZとのサーメットからなる燃料極1〜4(本発明燃料極1〜4という)を形成した。

【0023】

本発明燃料極1〜4の表面構造を、走査型電子顕微鏡(SEM)により観察したところ、本発明燃料極1〜4の表面構造はいずれも微細で、かつ、強固なNiネットワーク構造を備えることが観察された。

図1に、一例として、本発明Ni粉末1とGDC微粉末のサーメットからなる本発明燃料極1の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。なお、写真中、白い部分がGDC、また、灰色部分が本発明Ni粉末1である。

【0024】

次いで、サマリウムストロンチウムコバルタイト系空気極原料粉をトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液と混合してスラリーを作製し、このスラリーをランタンガレート系固体電解質の燃料極と反対側の他方の面にスクリーン印刷法により厚さ:30μmになるように成形し乾燥したのち、空気中、1100℃に3時間加熱保持して、空気極を成形・焼きつけることにより空気極を形成し、固体電解質、燃料極および空気極からなる本発明固体酸化物形燃料電池用発電セル1〜4(本発明発電セル1〜4という)を作製した。

【0025】

【表1】

【0026】

【表2】

【比較例】

【0027】

比較例1

比較のために、原料粉末として、平均粒径0.5μmのNiO粉末を用意し、このNiO粉末(比較例Ni粉末1という。表4参照)に対して平均粒径:0.04μmのGDCの微粉末を、NiO粉末とGDC粉末の質量比率で70:30となるように混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末1とGDCとのサーメットからなる表5に示される燃料極(比較例燃料極1という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル1を作製した。

なお、図2に、比較例Ni粉末1(NiO粉末)とGDC微粉末のサーメットからなる比較例燃料極1の走査型電子顕微鏡(SEM)写真(倍率:10000倍)を示す。写真中、白い部分がGDC、また、灰色部分が比較例Ni粉末1である。

【0028】

図1と図2から燃料極の表面構造をみると、いずれもNiネットワークを形成しているが、本発明燃料極1の方が比較例燃料極1に比較して微細なネットワーク構造を形成していることが分かる。

また、本発明燃料極1と比較例燃料極1の燃料極抵抗率を測定(3箇所)したところ、いずれの燃料極抵抗率もほぼ同じであることが確認された。

測定した燃料抵抗率の値を表3に示す。

なお、測定部位は、燃料極中心、燃料極端部(表中、Rで示す)および燃料極の中心と端部の中間位置(表中、R/2で示す)の3箇所である。

【0029】

比較例2

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と粒度75μm以下のMg粉末を、表4に示す混合割合、即ち、NiO:Mg=100:0.01(重量比)の混合割合となるように配合して混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成されたNi系合金粉末2(比較例Ni粉末2という)を作製した。

ここで、NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表4に示す。

比較例Ni粉末2に対して、平均粒径が0.04μmのSDCの微粉末を表5に示される割合(比較例Ni粉末2とSDC粉末の重量比率で70:30)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末2とSDCとのサーメットからなる表5に示される燃料極(比較例燃料極2という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル2を作製した。

【0030】

比較例3

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と粒度75μm以下のMg粉末を、表4に示す混合割合、即ち、NiO:Mg=100:10(重量比)の混合割合となるように配合して混合粉末を作製し、これら混合粉末を、窒素雰囲気中で650℃で2時間蒸着し、NiO粉末の表面の少なくとも一部に、Ni1−XMgXO(但し、Xは原子比)からなるNi−Mg複合酸化物が形成されたNi系合金粉末3(比較例Ni粉末3という)を作製した。

NiO粉末の表面に形成されるNi−Mg複合酸化物(Ni1−XMgXO)の比表面積を、同じく表4に示す。

比較例Ni粉末3に対して、平均粒径が0.04μmのYSZの微粉末を表5に示される割合(比較例Ni粉末3とYSZ粉末の重量比率で80:20)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末3とYSZとのサーメットからなる表5に示される燃料極(比較例燃料極3という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル3を作製した。

【0031】

比較例4

さらに、比較のために、原料粉末として、平均粒径0.5μmのNiO粉末と平均粒径1μmのMgO粉末を、表4に示す混合割合、即ち、NiO:MgO=100:5(重量比)の混合割合となるように機械的に混合して混合粉末を作製し、これら混合粉末を、大気中で800℃で2時間仮焼することにより、MgOがNiOに一部固溶したNi系合金粉末4(比較例Ni粉末4という)を作製した。

比較例Ni粉末4をXDRにより測定したところ、MgOがNiOに均一・均質に固溶しておらず、MgO組成が残留していることが分かった。

比較例Ni粉末4に対して、平均粒径が0.04μmのScSZの微粉末を表5に示される割合(比較例Ni粉末4とScSZ粉末の重量比率で80:20)で配合し混合して混合粉末を作製し、この混合粉末にトルエン-エタノール混合溶媒に有機結合剤を溶解した有機バインダー溶液を混合してスラリーとし、このスラリーをスクリーン印刷法で、先に作製したランタンガレート系固体電解質の一方の面に、平均厚さ:20μmになるように塗布し、加熱乾燥して有機バインダー溶液を蒸発させたのち空気中、1200℃に3時間加熱保持の条件で焼結を行うことにより、ランタンガレート系固体電解質板の表面に比較例Ni粉末4とScSZとのサーメットからなる表5に示される燃料極(比較例燃料極4という)を形成し、さらに実施例と同様にして空気極を形成して比較例発電セル4を作製した。

【0032】

【表3】

【0033】

【表4】

【0034】

【表5】

【0035】

上記の本発明発電セル1〜4、比較例発電セル1〜4について、

温度:750℃、

燃料ガス:水素 5mL/min・cm2、

燃料利用率(Uf):75%

酸化剤ガス:空気 25mL/min・cm2、

の発電条件で運転するセル検査を行い、OCVおよびUf75%におけるセル電圧を測定した。

表6に、測定結果を示した。

【0036】

さらに、上記の本発明発電セル1〜4、比較例発電セル1〜4について、燃料ガスを変更し、

温度:750℃、

燃料ガス:都市ガス(水素:5mL/min・cm2に相当)、

燃料利用率(Uf):75%

酸化剤ガス:空気 25mL/min・cm2、

の発電条件で運転するセル検査を行い、OCVおよびUf75%におけるセル電圧を測定した。

同じく表6に、その測定結果を示す。

【0037】

【表6】

【0038】

図1から、本発明燃料極1〜4は、いずれも微細な燃料極構造を有し、かつ、強固なNiネットワークが形成され、また、発電終了後も微細な燃料極構造が維持されていることを確認した。

さらに、表6に示されるセル検査結果から、燃料ガスとして水素を用いた場合、本発明発電セル1〜4のセル電圧は、比較例発電セル1〜4のセル電圧より大きく、発電性能が向上していることが分かる。これは、本発明燃料極1〜4が微細な燃料極構造を有するために反応場である3相界面が増加したからである。

また、燃料ガスとして都市ガスを用いた場合には、水素を燃料ガスとした場合と比べて、本発明発電セル1〜4のセル電圧低下は、比較例発電セル1〜4のセル電圧の低下に比べてはるかに小さく、発電性能の低下が抑えられていることが分かる。これは、本発明燃料極1〜4のNi−Mg複合酸化物(Ni1−XMgXO)が燃料ガス中の残留メタンを水素化するためである。

【特許請求の範囲】

【請求項1】

配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有することを特徴とする固体酸化物形燃料電池の燃料極材料用Ni系合金粉末。

【請求項2】

請求項1に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、GdまたはSmをドープしたセリアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

【請求項3】

請求項1に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、YまたはScをドープした安定化ジルコニアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

【請求項4】

請求項2または3に記載の固体酸化物形燃料電池の燃料極を組み込んだことを特徴とする固体酸化物形燃料電池の発電セル。

【請求項1】

配合組成で、Mg:0.02〜5質量%、残部:NiOからなり、NiO粉末表面の少なくとも一部に、NiとMgの複合酸化物が形成され、しかも、該NiとMgの複合酸化物を、組成式:Ni1−XMgXOで表した場合、その表面から内部にかけて、Xの値(但し、Xは原子比)が1から0へと減少する傾斜組成を有することを特徴とする固体酸化物形燃料電池の燃料極材料用Ni系合金粉末。

【請求項2】

請求項1に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、GdまたはSmをドープしたセリアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

【請求項3】

請求項1に記載の固体酸化物形燃料電池の燃料極材料用Ni系合金粉末と、YまたはScをドープした安定化ジルコニアとのサーメットからなることを特徴とする固体酸化物形燃料電池の燃料極。

【請求項4】

請求項2または3に記載の固体酸化物形燃料電池の燃料極を組み込んだことを特徴とする固体酸化物形燃料電池の発電セル。

【図1】

【図2】

【図2】

【公開番号】特開2011−159589(P2011−159589A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−22427(P2010−22427)

【出願日】平成22年2月3日(2010.2.3)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月3日(2010.2.3)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]