固体酸化物形燃料電池

【課題】アンモニアを含むガスを燃料とする固体酸化物形燃料電池において、各部分が耐久性に優れた固体酸化物形燃料電池を提供する。

【解決手段】本発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路などの表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【解決手段】本発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路などの表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンモニアガスを燃料とする固体酸化物形燃料電池(以下、SOFCとも記載する)に関し、詳しくは燃料電池内でアンモニアガスの通路となってアンモニア雰囲気に曝される金属セパレータや燃料ガス配管の改良に関するものである。

【背景技術】

【0002】

従来、固体酸化物形燃料電池(以下、SOFCとも記載する。)の燃料としては水素や天然ガスの水蒸気改質ガスが一般的で広く検討されているが、これら以外にもメタンガス、メタンハイドレートなどの炭化水素系ガス;アルコール;コークス炉ガス、石炭乾溜ガス(COG)、石炭ガス化ガスなどの石炭ガス;し尿や生ゴミ等を発酵処理して得られるバイオガス;ガソリン;灯油;などが燃料として利用可能である。しかし、これらの燃料は、分解生成物の1つである炭素の燃料極へのデポジットの問題や燃料中に含まれる不純物成分(付臭剤などの硫黄系化合物、塩素、Si系化合物、アルカリ金属など)による燃料極電極触媒への被毒の問題がある。また、発電反応後には炭酸ガスとして排出されるので、低炭素社会の実現のための環境エネルギー技術としては必ずしも十分なものではない。

そこで、非炭化水素系で炭酸ガスを排出せず、しかも炭素デポジットや不純物の問題が無い上にエネルギー密度が高いアンモニアを燃料とするSOFCが検討されつつある(例えば非特許文献1、2)。しかし、その多くは初期の発電性能に係わる研究であって、SOFC耐久性についてのアンモニアの影響に関する研究は十分になされていない。ましてや、SOFC発電条件下でアンモニアを直接燃料極に供給してその分解性を長期にわたっての研究はほとんどなされていない状態である。

【0003】

一方、高分子電解質形燃料電池(以下、PEFCと記載する。)では、アンモニア燃料としたいろいろな技術が開示、改良されているが、いずれもアンモニアを一旦水素に分解し、この水素を燃料として供給する技術である。例えば、特許文献1では、アンモニアを主成分とする燃料を、分解反応器内で分解反応により水素を発生させ、その発生水素を分解反応器内部に具備した水素分離膜を通して水素を取り出し、この精製された水素を燃料電池の燃料水素として用いるようにした燃料電池用水素供給システムを用いた技術が開示されている。しかし、当然のことではあるが、PEFCでアンモニアを直接供給する技術は開示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−78039号

【非特許文献】

【0005】

【非特許文献1】第6回ヨーロッパSOFCフォーラム講演予稿集(第3巻、P.1524、2004年)

【非特許文献2】Journal of Power Sources Vol.118、(2003年)、p.342−348

【発明の概要】

【発明が解決しようとする課題】

【0006】

アンモニアを燃料として用いるとき、燃料電池の燃料極側はアンモニア雰囲気に曝されるので、燃料極に接続された金属部分が変質し、発電性能が低下することがある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明者らは鋭意検討の結果、下記構成を見出し、発明を完成するに至ったものである。

【0008】

第一発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0009】

第二発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該燃料ガス導入管および/または当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0010】

第三発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路、当該セパレータに連結された当該燃料ガス導入管および当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0011】

当該耐アンモニア性金属が4族および8族〜10族からなる群より選択される少なくとも1種であり、好ましくはTi、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種である。

【0012】

当該表面保護層の厚さは0.1μm以上、500μm以下が好ましく、また当該表面保護層のRaが0.05μm以上、2.0μm以下が好ましい。当該Ra(算術的粗さ中間値)は、ドイツ規格「DIN−4768」に準拠して求めた粗さパラメータである。

【発明の効果】

【0013】

本発明によれば、アンモニアを燃料とする固体酸化物形燃料電池において、アンモニアを燃料とする燃料電池において、アンモニアが高温状態で長時間にわたって接触する金属セパレータの燃料ガス通路や、該金属セパレータに連結する燃料ガス導入管や燃料ガス排出管に耐アンモニア性金属から成る表面保護層が形成されているので長時間安定した発電性能を有する固体酸化物形燃料電池とすることが可能となる。

【図面の簡単な説明】

【0014】

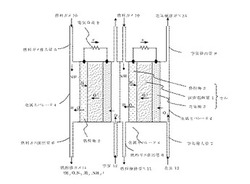

【図1】本発明に係る燃料電池システムで使用する燃料電池を模式的に示す2セルスタックとした場合の構成図である。

【図2】金属セパレータおよび連結する燃料導入管と燃料ガス排出管を模式的に示す構成図である。

【発明を実施するための形態】

【0015】

本発明にかかる固体酸化物形燃料電池の実施の一形態について図1、図2で説明する。

【0016】

セルは固体電解質1の一方側に燃料極2を、他方側に空気極3を備えており、セルのそれぞれの電極とリブ16が接続する金属セパレータ4が配置されている。金属セパレータ4で、該セパレータに連結する燃料ガス導入管5から燃料ガス分配通路14を経て燃料ガス通路14を通じて燃料極2に供給される燃料ガス10と、該セパレータに連結する空気導入管7から空気分配通路を経て空気通路を通じて空気極3に供給される空気12は分離されている。燃料ガス分配通路15(図2ではセパレータ内部にあり点線で図示)は燃料ガス導入管から燃料ガス通路へ燃料ガスが偏在することなく分配して燃料極に供給できるようにする通路である。また、発電に使用された燃料ガスの反応生成物や分解生成物は燃料極排ガス11として該セパレータに連結する燃料ガス排出管6を通じて、燃料電池系外に排出される。同じように、発電に使用された後の空気は空気極排ガス13として該セパレータに連結する空気排出管13を通じて系外に排出される。

【0017】

固体電解質1は、イットリアを添加した安定化ジルコニア(YSZ)やスカンジアを添加した安定化ジルコニア(ScSZ)等で構成され、燃料極2はNi−YSZやNi−ScSZ等のサーメットで構成され、空気極3はLaMn03、LaCoO3、LaSrCoFeO3等で構成されている。

【0018】

図1では平板型の電解質支持型セル(ESC)の2セルスタックの構造を示しているが、セル構造としては特に限定されることはなく、同じく平板型の燃料極支持型セル(ASC)、円筒型セル、円筒平板型セル等に適応される。

【0019】

前記セル構造の固体酸化物形燃料電池は600℃以上、多くの場合750℃以上、950℃以下の範囲で運転され、金属セパレータや、燃料ガス導入管や燃料ガス排出管、空気導入管や空気排出管も当然その温度に曝されることになる。しかも、金属セパレータの空気通路や、空気導入管や空気排出管には空気などの酸化性ガスが流通しており、金属セパレータの燃料通路や燃料排出管には反応生成物である酸化性を有する高温水蒸気が燃料極排ガス中に含まれるようになる。

【0020】

そのため、SOFCの金属セパレータ(インターコネクタとも言う)材、燃料ガス導入管材や燃料ガス排出管材、空気導入管材や空気排出管材に適用するためには耐熱性、耐酸化性を有することが必須であり、Cr基合金(例えば、PLANSEE社の94Cr5Fe1Y2O3など)、Ni基合金(例えば、77Ni16Cr7Fe、53.998Ni22Cr14W2Mo3Fe5Co0.02Laなど)、オーステナイト系ステンレス鋼(SUS303、SUS304、SUS309S、SUS310S、SUS316他)、フェライト系ステンレス鋼(SUS405、SUS430他)、マルテンサイト系ステンレス鋼(SUS403他)などが一般に使用されている。

【0021】

これらは、SOFCの運転温度である600℃以上、一般的には750℃以上の高温のアンモニアガス雰囲気に曝された場合、しかも高温水蒸気が共存する場合には、耐アンモニア性が十分とは言えない。

【0022】

そこで、アンモニアガス雰囲気に曝される金属セパレータの燃料ガス通路表面に、燃料ガス導入管および/または燃料ガス排出管の内表面に、耐アンモニア性金属から成る表面保護層を形成することで、金属セパレータ、燃料ガス導入管、燃料ガス排出管に耐アンモニア性が付与される。

【0023】

耐アンモニア性金属は4族、8族〜10族からなる群より選択される少なくとも1種であるが、それらの中でも、Ti、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種が好ましく、優れた耐アンモニア性を有することからTi、Zr、Niからなる群より選択される少なくとも1種が特に好ましい。特に、Ti、Zr、Niのいずれかの単体金属やTi、Zr、Niのいずれかを主成分とする合金が好ましい。

【0024】

また、金属セパレータは図1に示したようにセルに燃料ガスと空気を供給しする機能を備えると共に、セル間を電気的に接続する機能を備えるために作動温度で良好な電気伝導性が要求されており、該表面保護層も良好な電気伝導性が必要となる。従って前記金属の酸化物は本発明に適用できなが、該表面保護層の電気伝導性を大きく損なわない限り、酸化物として一部を含まれていてもよい。

【0025】

上記金属セパレータや金属セパレータに連結される配管のアンモニアが流通する接触面、つまり金属セパレータのガス通路の表面や燃料ガス導入管、燃料ガス排出管の内表面に耐アンモニア腐食性金属から成る表面保護層を形成する方法は特に制限されず、メッキ法(電気メッキ、電解メッキ、無電解メッキ他)、蒸着法(物理蒸着、真空蒸着、化学蒸着他)、溶射法(プラズマ溶射、アーク溶射、フレーム溶射他)等が用いられる。それらの中でも、メッキ法、プラズマ溶射法が好適である。

【0026】

耐アンモニア性金属から成る表面保護層の厚さは0.1μm以上、500μmの範囲で形成すれば耐久性が向上するが、保護層としての性能をよりよく発揮するためには厚さが1μm以上、特に3μm以上が好ましく、保護層形成の低コスト化、簡便化のためには厚さが300μm以下、特に100μm以下が好ましい。

【0027】

また、耐アンモニア性金属から成る表面保護層の表面は、Raで0.01μm以上、5.0μm以下の範囲で形成すれば耐久性が向上する。アンモニアガスとの接触性の観点からは表面保護層の表面はより平滑ほうが好ましいが、Raが0.01μmを下回ってもさほど大きな表面保護効果は得られない。一方、Raが5.0μmを超える時は、表面を滑らかにするために研磨処理等を行って5.0μm以下に調整する。保護層としての性能をよりよく発揮するためにはRaが3.0μm以下、特に2.0μm以下が好ましく、保護層形成の低コスト化、簡便化のためには厚さが0.02μm以上、特に0.05μm以上が好ましい。

【0028】

なお、本発明の表面保護層を形成する箇所や部位は、金属セパレータの燃料ガス通路表面に、該金属セパレータに連結する燃料ガス導入管および/または燃料ガス排出管の内表面以外にも、金属セパレータに直接は連結していない燃料ガス配管、該配管を接続するコネクター、さらには燃料極と金属セパレータとの間に位置し、集電の機能を有する燃料極集電体の表面も可能である。

【産業上の利用可能性】

【0029】

本発明は、燃料電池を用いた発電に関する技術であり、特に新規な燃料を用いることで、従来の燃料に比べ地球温暖化の抑制に寄与できるものである。

【符号の説明】

【0030】

1:固体電解質

2:燃料極

3:空気極

4:金属セパレータ

5:燃料ガス導入管

6:燃料ガス排出管

7:空気導入管

8:空気排出管

10:燃料ガス

11:燃料極排ガス

12:空気

13:空気極排ガス

14:燃料ガス通路

15:燃料ガス分配通路

16:燃料極側リブ

【技術分野】

【0001】

本発明は、アンモニアガスを燃料とする固体酸化物形燃料電池(以下、SOFCとも記載する)に関し、詳しくは燃料電池内でアンモニアガスの通路となってアンモニア雰囲気に曝される金属セパレータや燃料ガス配管の改良に関するものである。

【背景技術】

【0002】

従来、固体酸化物形燃料電池(以下、SOFCとも記載する。)の燃料としては水素や天然ガスの水蒸気改質ガスが一般的で広く検討されているが、これら以外にもメタンガス、メタンハイドレートなどの炭化水素系ガス;アルコール;コークス炉ガス、石炭乾溜ガス(COG)、石炭ガス化ガスなどの石炭ガス;し尿や生ゴミ等を発酵処理して得られるバイオガス;ガソリン;灯油;などが燃料として利用可能である。しかし、これらの燃料は、分解生成物の1つである炭素の燃料極へのデポジットの問題や燃料中に含まれる不純物成分(付臭剤などの硫黄系化合物、塩素、Si系化合物、アルカリ金属など)による燃料極電極触媒への被毒の問題がある。また、発電反応後には炭酸ガスとして排出されるので、低炭素社会の実現のための環境エネルギー技術としては必ずしも十分なものではない。

そこで、非炭化水素系で炭酸ガスを排出せず、しかも炭素デポジットや不純物の問題が無い上にエネルギー密度が高いアンモニアを燃料とするSOFCが検討されつつある(例えば非特許文献1、2)。しかし、その多くは初期の発電性能に係わる研究であって、SOFC耐久性についてのアンモニアの影響に関する研究は十分になされていない。ましてや、SOFC発電条件下でアンモニアを直接燃料極に供給してその分解性を長期にわたっての研究はほとんどなされていない状態である。

【0003】

一方、高分子電解質形燃料電池(以下、PEFCと記載する。)では、アンモニア燃料としたいろいろな技術が開示、改良されているが、いずれもアンモニアを一旦水素に分解し、この水素を燃料として供給する技術である。例えば、特許文献1では、アンモニアを主成分とする燃料を、分解反応器内で分解反応により水素を発生させ、その発生水素を分解反応器内部に具備した水素分離膜を通して水素を取り出し、この精製された水素を燃料電池の燃料水素として用いるようにした燃料電池用水素供給システムを用いた技術が開示されている。しかし、当然のことではあるが、PEFCでアンモニアを直接供給する技術は開示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−78039号

【非特許文献】

【0005】

【非特許文献1】第6回ヨーロッパSOFCフォーラム講演予稿集(第3巻、P.1524、2004年)

【非特許文献2】Journal of Power Sources Vol.118、(2003年)、p.342−348

【発明の概要】

【発明が解決しようとする課題】

【0006】

アンモニアを燃料として用いるとき、燃料電池の燃料極側はアンモニア雰囲気に曝されるので、燃料極に接続された金属部分が変質し、発電性能が低下することがある。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明者らは鋭意検討の結果、下記構成を見出し、発明を完成するに至ったものである。

【0008】

第一発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0009】

第二発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該燃料ガス導入管および/または当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0010】

第三発明は、アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路、当該セパレータに連結された当該燃料ガス導入管および当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池である。

【0011】

当該耐アンモニア性金属が4族および8族〜10族からなる群より選択される少なくとも1種であり、好ましくはTi、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種である。

【0012】

当該表面保護層の厚さは0.1μm以上、500μm以下が好ましく、また当該表面保護層のRaが0.05μm以上、2.0μm以下が好ましい。当該Ra(算術的粗さ中間値)は、ドイツ規格「DIN−4768」に準拠して求めた粗さパラメータである。

【発明の効果】

【0013】

本発明によれば、アンモニアを燃料とする固体酸化物形燃料電池において、アンモニアを燃料とする燃料電池において、アンモニアが高温状態で長時間にわたって接触する金属セパレータの燃料ガス通路や、該金属セパレータに連結する燃料ガス導入管や燃料ガス排出管に耐アンモニア性金属から成る表面保護層が形成されているので長時間安定した発電性能を有する固体酸化物形燃料電池とすることが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る燃料電池システムで使用する燃料電池を模式的に示す2セルスタックとした場合の構成図である。

【図2】金属セパレータおよび連結する燃料導入管と燃料ガス排出管を模式的に示す構成図である。

【発明を実施するための形態】

【0015】

本発明にかかる固体酸化物形燃料電池の実施の一形態について図1、図2で説明する。

【0016】

セルは固体電解質1の一方側に燃料極2を、他方側に空気極3を備えており、セルのそれぞれの電極とリブ16が接続する金属セパレータ4が配置されている。金属セパレータ4で、該セパレータに連結する燃料ガス導入管5から燃料ガス分配通路14を経て燃料ガス通路14を通じて燃料極2に供給される燃料ガス10と、該セパレータに連結する空気導入管7から空気分配通路を経て空気通路を通じて空気極3に供給される空気12は分離されている。燃料ガス分配通路15(図2ではセパレータ内部にあり点線で図示)は燃料ガス導入管から燃料ガス通路へ燃料ガスが偏在することなく分配して燃料極に供給できるようにする通路である。また、発電に使用された燃料ガスの反応生成物や分解生成物は燃料極排ガス11として該セパレータに連結する燃料ガス排出管6を通じて、燃料電池系外に排出される。同じように、発電に使用された後の空気は空気極排ガス13として該セパレータに連結する空気排出管13を通じて系外に排出される。

【0017】

固体電解質1は、イットリアを添加した安定化ジルコニア(YSZ)やスカンジアを添加した安定化ジルコニア(ScSZ)等で構成され、燃料極2はNi−YSZやNi−ScSZ等のサーメットで構成され、空気極3はLaMn03、LaCoO3、LaSrCoFeO3等で構成されている。

【0018】

図1では平板型の電解質支持型セル(ESC)の2セルスタックの構造を示しているが、セル構造としては特に限定されることはなく、同じく平板型の燃料極支持型セル(ASC)、円筒型セル、円筒平板型セル等に適応される。

【0019】

前記セル構造の固体酸化物形燃料電池は600℃以上、多くの場合750℃以上、950℃以下の範囲で運転され、金属セパレータや、燃料ガス導入管や燃料ガス排出管、空気導入管や空気排出管も当然その温度に曝されることになる。しかも、金属セパレータの空気通路や、空気導入管や空気排出管には空気などの酸化性ガスが流通しており、金属セパレータの燃料通路や燃料排出管には反応生成物である酸化性を有する高温水蒸気が燃料極排ガス中に含まれるようになる。

【0020】

そのため、SOFCの金属セパレータ(インターコネクタとも言う)材、燃料ガス導入管材や燃料ガス排出管材、空気導入管材や空気排出管材に適用するためには耐熱性、耐酸化性を有することが必須であり、Cr基合金(例えば、PLANSEE社の94Cr5Fe1Y2O3など)、Ni基合金(例えば、77Ni16Cr7Fe、53.998Ni22Cr14W2Mo3Fe5Co0.02Laなど)、オーステナイト系ステンレス鋼(SUS303、SUS304、SUS309S、SUS310S、SUS316他)、フェライト系ステンレス鋼(SUS405、SUS430他)、マルテンサイト系ステンレス鋼(SUS403他)などが一般に使用されている。

【0021】

これらは、SOFCの運転温度である600℃以上、一般的には750℃以上の高温のアンモニアガス雰囲気に曝された場合、しかも高温水蒸気が共存する場合には、耐アンモニア性が十分とは言えない。

【0022】

そこで、アンモニアガス雰囲気に曝される金属セパレータの燃料ガス通路表面に、燃料ガス導入管および/または燃料ガス排出管の内表面に、耐アンモニア性金属から成る表面保護層を形成することで、金属セパレータ、燃料ガス導入管、燃料ガス排出管に耐アンモニア性が付与される。

【0023】

耐アンモニア性金属は4族、8族〜10族からなる群より選択される少なくとも1種であるが、それらの中でも、Ti、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種が好ましく、優れた耐アンモニア性を有することからTi、Zr、Niからなる群より選択される少なくとも1種が特に好ましい。特に、Ti、Zr、Niのいずれかの単体金属やTi、Zr、Niのいずれかを主成分とする合金が好ましい。

【0024】

また、金属セパレータは図1に示したようにセルに燃料ガスと空気を供給しする機能を備えると共に、セル間を電気的に接続する機能を備えるために作動温度で良好な電気伝導性が要求されており、該表面保護層も良好な電気伝導性が必要となる。従って前記金属の酸化物は本発明に適用できなが、該表面保護層の電気伝導性を大きく損なわない限り、酸化物として一部を含まれていてもよい。

【0025】

上記金属セパレータや金属セパレータに連結される配管のアンモニアが流通する接触面、つまり金属セパレータのガス通路の表面や燃料ガス導入管、燃料ガス排出管の内表面に耐アンモニア腐食性金属から成る表面保護層を形成する方法は特に制限されず、メッキ法(電気メッキ、電解メッキ、無電解メッキ他)、蒸着法(物理蒸着、真空蒸着、化学蒸着他)、溶射法(プラズマ溶射、アーク溶射、フレーム溶射他)等が用いられる。それらの中でも、メッキ法、プラズマ溶射法が好適である。

【0026】

耐アンモニア性金属から成る表面保護層の厚さは0.1μm以上、500μmの範囲で形成すれば耐久性が向上するが、保護層としての性能をよりよく発揮するためには厚さが1μm以上、特に3μm以上が好ましく、保護層形成の低コスト化、簡便化のためには厚さが300μm以下、特に100μm以下が好ましい。

【0027】

また、耐アンモニア性金属から成る表面保護層の表面は、Raで0.01μm以上、5.0μm以下の範囲で形成すれば耐久性が向上する。アンモニアガスとの接触性の観点からは表面保護層の表面はより平滑ほうが好ましいが、Raが0.01μmを下回ってもさほど大きな表面保護効果は得られない。一方、Raが5.0μmを超える時は、表面を滑らかにするために研磨処理等を行って5.0μm以下に調整する。保護層としての性能をよりよく発揮するためにはRaが3.0μm以下、特に2.0μm以下が好ましく、保護層形成の低コスト化、簡便化のためには厚さが0.02μm以上、特に0.05μm以上が好ましい。

【0028】

なお、本発明の表面保護層を形成する箇所や部位は、金属セパレータの燃料ガス通路表面に、該金属セパレータに連結する燃料ガス導入管および/または燃料ガス排出管の内表面以外にも、金属セパレータに直接は連結していない燃料ガス配管、該配管を接続するコネクター、さらには燃料極と金属セパレータとの間に位置し、集電の機能を有する燃料極集電体の表面も可能である。

【産業上の利用可能性】

【0029】

本発明は、燃料電池を用いた発電に関する技術であり、特に新規な燃料を用いることで、従来の燃料に比べ地球温暖化の抑制に寄与できるものである。

【符号の説明】

【0030】

1:固体電解質

2:燃料極

3:空気極

4:金属セパレータ

5:燃料ガス導入管

6:燃料ガス排出管

7:空気導入管

8:空気排出管

10:燃料ガス

11:燃料極排ガス

12:空気

13:空気極排ガス

14:燃料ガス通路

15:燃料ガス分配通路

16:燃料極側リブ

【特許請求の範囲】

【請求項1】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項2】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該燃料ガス導入管および/または当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項3】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路、当該セパレータに連結された当該燃料ガス導入管および当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項4】

当該耐アンモニア性金属が4族および8族〜10族からなる群より選択される少なくとも1種である請求項1〜3に記載された固体酸化物形燃料電池。

【請求項5】

当該4族および8族〜10族からなる群より選択される少なくとも1種が、Ti、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種である請求項4に記載された固体酸化物形燃料電池。

【請求項6】

当該表面保護層の厚さが0.1μm以上、500μm以下である請求項1〜5に記載された固体酸化物形燃料電池。

【請求項7】

当該表面保護層のRaが0.05μm以上、2.0μm以下の範囲である請求項1〜6に記載された固体酸化物形燃料電池。

Ra(算術的粗さ中間値)は、ドイツ規格「DIN−4768」に準拠して求めた粗さパラメータである。

【請求項1】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項2】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該燃料ガス導入管および/または当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項3】

アンモニアを燃料として用い、かつ固体電解質を介して燃料極と空気極とが相対向するセルと、燃料ガス通路と空気通路とを有する金属セパレータとが積層され、当該セパレータに燃料ガス導入管および/または燃料ガス排出管が連結された構造を有する固体酸化物形燃料電池において、当該セパレータの燃料ガス通路、当該セパレータに連結された当該燃料ガス導入管および当該燃料ガス排出管の表面に、耐アンモニア性金属から成る表面保護層が形成されたことを特徴とする固体酸化物形燃料電池。

【請求項4】

当該耐アンモニア性金属が4族および8族〜10族からなる群より選択される少なくとも1種である請求項1〜3に記載された固体酸化物形燃料電池。

【請求項5】

当該4族および8族〜10族からなる群より選択される少なくとも1種が、Ti、Zr、Fe、Ru、Co、Ni、PdおよびPtからなる群より選択される少なくとも1種である請求項4に記載された固体酸化物形燃料電池。

【請求項6】

当該表面保護層の厚さが0.1μm以上、500μm以下である請求項1〜5に記載された固体酸化物形燃料電池。

【請求項7】

当該表面保護層のRaが0.05μm以上、2.0μm以下の範囲である請求項1〜6に記載された固体酸化物形燃料電池。

Ra(算術的粗さ中間値)は、ドイツ規格「DIN−4768」に準拠して求めた粗さパラメータである。

【図1】

【図2】

【図2】

【公開番号】特開2011−204417(P2011−204417A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−69392(P2010−69392)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]