固体酸化物形燃料電池

【課題】空気電極層または燃料電極層でのガスの利用率を向上した固体酸化物形燃料電池を提供する。

【解決手段】固体酸化物形燃料電池は,空気電極層141,固体電解質層143,および燃料電極層144を備え,発電機能を有する燃料電池セル本体140と,空気電極層141及び燃料電極層144の一方の電極層と対向するように配置されたコネクタと,一方の電極層とコネクタとの間に配置され,一方の電極層およびコネクタの互いに対向する表面それぞれに接することで,一方の電極層とコネクタを電気的に接続する集電体147と,一方の電極層141の,集電体147と接する側の表面のうち,集電体147が接しない箇所に配置される溝部145と,を具備する。

【解決手段】固体酸化物形燃料電池は,空気電極層141,固体電解質層143,および燃料電極層144を備え,発電機能を有する燃料電池セル本体140と,空気電極層141及び燃料電極層144の一方の電極層と対向するように配置されたコネクタと,一方の電極層とコネクタとの間に配置され,一方の電極層およびコネクタの互いに対向する表面それぞれに接することで,一方の電極層とコネクタを電気的に接続する集電体147と,一方の電極層141の,集電体147と接する側の表面のうち,集電体147が接しない箇所に配置される溝部145と,を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,固体酸化物形燃料電池に関する。

【背景技術】

【0002】

電解質に固体酸化物を用いた固体酸化物形燃料電池(以下,「SOFC」又は単に「燃料電池」とも記す場合がある)が知られている。SOFCは,例えば,板状の固体電解質体の各面に燃料極と空気極とを備えた燃料電池セルを多数積層したスタック(燃料電池スタック)を有する。燃料極および空気極それぞれに,燃料ガスおよび酸化剤ガス(例えば,空気中の酸素)を供給し,固体電解質体を介して化学反応させることで,電力を発生させる。

【0003】

燃料電池セルは,一対のインターコネクタ,燃料電池セル本体(空気極,固体電解質体,燃料極が積層されたもの)を有する。燃料電池セル本体とインターコネクタの電気的接続のために,集電体が配置される。

【0004】

ここで,燃料極および空気極の少なくとも一方に,集電体が取り付け可能となっており,集電体が取り付けられる電極の表面の少なくとも一部には,集電体の凹凸と係合可能な凹凸が形成された固体酸化物形燃料電池が開示されている(特許文献1参照)。

また,ガス流路との接触面に粗面化処理が行われている,ガス拡散層が膜電極接合体の電極面に配置される燃料電池が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−245897号公報

【特許文献2】特開2009−283352号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら,特許文献1,2記載の燃料電池では,空気電極層,燃料電極層の表面からのガス取り込み効率が必ずしも良いとは言えない。特許文献1記載の燃料電池での,電極の表面に形成された凹凸は,集電体と係合するためのものである。特許文献2記載の燃料電池での,ガス拡散層の表面の粗面化処理は,ガス拡散層と多孔体流路との間の接触抵抗を低減するためのものである。このように,特許文献1,2記載の凹凸あるいは粗面化処理は,空気電極層,燃料電極層の表面からのガス取り込み効率への寄与が乏しい。

本発明は,空気電極層または燃料電極層でのガスの利用率を向上した固体酸化物形燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る固体酸化物形燃料電池は,空気電極層,固体電解質層,および燃料電極層を備え,発電機能を有する燃料電池セル本体と,前記空気電極層及び前記燃料電極層の一方の電極層と対向するように配置されたコネクタと,前記一方の電極層と前記コネクタとの間に配置され,前記一方の電極層および前記コネクタの互いに対向する表面それぞれに接することで,前記一方の電極層と前記コネクタを電気的に接続する集電体と,前記一方の電極層の,前記集電体と接する側の表面のうち,前記集電体が接しない箇所に配置される溝部と,を具備する。

【0008】

空気電極層及び燃料電極層の一方の電極層の,集電体と接する側の表面のうち,集電体が接しない箇所に,溝部が配置される。このため,この電極層の表面から内部へガスが拡散するための接触面積が大きくできる。この結果,この電極層でのガスの拡散性が向上し,ガスの利用率(ガス分配性)が向上する。

【0009】

前記一方の電極層の,前記集電体と接する側の表面の算術平均粗さRaが,0.3μmより大きいことが好ましい。

算術平均粗さRaを0.3μmより大きくすることで,この電極層でのガスとの接触面積を大きく確保できる。

【0010】

前記一方の電極層の,前記集電体と接する側の表面の算術平均うねりWaが,0.3μmより小さいことが好ましい。

前記一方の電極層の表面でのガスの流れを良くして,下流側表面へのガスの供給を増加し,前記一方の電極層の表面全体でのガス分配性を向上できる。

【0011】

前記溝部が,前記酸化剤ガスまたは前記燃料ガスの流れる方向に沿って形成されることが好ましい。

前記一方の電極層の表面での上流から下流へのガスの流れを良くして,前記一方の電極層の表面全体でのガス分配性を向上できる。

【0012】

前記集電体は,前記コネクタと同一材料であり,一体に形成されていても良い。

集電体をコネクタと同じ材質(例えば,SUS)で一体形成することで,製造工程を簡略化できる。

【0013】

なお,一方の電極層の,前記集電体と接する側の表面のうち,集電体が接しない箇所に溝部を配置することは,集電体をSUSのような緻密体で構成する場合に,特に有効である。即ち,ガスがガス流路から一方の電極層の表面から内部に浸入する際に,電極表面の集電体が配置されていない箇所を介して行なう必要がある。集電体が接しない箇所に溝部を配置することで,拡散面積が確保され,より有効にガス拡散を促進できる。

【発明の効果】

【0014】

本発明によれば,空気電極層または燃料電極層でのガスの利用率を向上した固体酸化物形燃料電池を提供できる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る固体酸化物形燃料電池10を表す斜視図である。

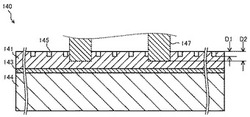

【図2】燃料電池セル100の断面図である。

【図3】燃料電池セル100の分解斜視図である。

【図4】燃料電池セル本体140の平面図である。

【図5】燃料電池セル本体140の一部の断面を表す一部断面図である。

【図6】燃料電池セル本体140の断面プロファイルを示す図である。

【発明を実施するための形態】

【0016】

(第1の実施形態)

以下,図面を参照して,本発明の実施の形態を詳細に説明する。

図1は,本発明の第1の実施形態に係る固体酸化物形燃料電池(燃料電池スタック)10を表す斜視図である。固体酸化物形燃料電池10は,燃料ガスと酸化剤ガスの供給を受けて発電する装置である。

【0017】

燃料ガスとしては,水素,還元剤となる炭化水素,水素と炭化水素との混合ガス,及びこれらのガスを所定温度の水中を通過させ加湿した燃料ガス,これらのガスに水蒸気を混合させた燃料ガス等が挙げられる。炭化水素は特に限定されず,例えば,天然ガス,ナフサ,石炭ガス化ガス等が挙げられる。この燃料ガスとしては水素が好ましい。これらの燃料ガスは1種のみを用いてもよいし,2種以上を併用することもできる。また,50体積%以下の窒素及びアルゴン等の不活性ガスを含有していてもよい。

【0018】

酸化剤ガスとしては,酸素と他の気体との混合ガス等が挙げられる。更に,この混合ガスには80体積%以下の窒素及びアルゴン等の不活性ガスが含有されていてもよい。これらの酸化剤ガスのうちでは安全であって,且つ安価であるため,空気(約80体積%の窒素が含まれている。)が好ましい。

【0019】

固体酸化物形燃料電池10は,略直方体形状をなし,上面11,底面12,貫通孔21〜28を有する。貫通孔21〜24は,上面11,底面12の辺近傍(後述の燃料極フレーム150の辺近傍)を貫通し,貫通孔25〜28は,上面11,底面12の頂点近傍(後述の燃料極フレーム150の頂点近傍)を貫通する。貫通孔21〜28にはそれぞれ,連結部材(締結具であるボルト41〜48,ナット51〜58)が取り付けられる。なお,ナット53,54,57は,判りやすさのために,図示を省略している。

【0020】

上面11側の貫通孔21〜24の開口に,部材60が配置される。部材60(部材62)の貫通孔,貫通孔21〜24にボルト41〜44が挿通され,ナット51〜54がねじ込まれる。

【0021】

部材60は,部材62,導入管61を有する。部材62は,略円筒形状をなし,略平面状の上面および底面,曲面状の側面に,導入管61は上面と底面間を貫通する貫通孔を有する。部材62の貫通孔と導入管61の貫通孔とが連通する。

【0022】

部材62の貫通孔と貫通孔21〜24の径は略同一である。これらの径より,ボルト41〜44の軸の径が小さいことで,部材62の貫通孔とボルト41〜44の軸間,および貫通孔21〜24とボルト41〜44の軸間をガス(酸化剤ガス(空気),発電後の残余の燃料ガス,発電後の残余の酸化剤ガス,燃料ガス)が通過する。即ち,酸化剤ガス(空気),燃料ガスが導入管61から流入し,貫通孔21,24をそれぞれ経由して,固体酸化物形燃料電池10内に流入する。発電後の残余の酸化剤ガス(空気),発電後の残余の燃料ガスが固体酸化物形燃料電池10から流入し,貫通孔23,22をそれぞれ経由して,導入管61から流出する。

【0023】

固体酸化物形燃料電池10は,発電単位である平板形の燃料電池セル100が複数個積層されて構成される。複数個の燃料電池セル100が電気的に直列に接続される。

【0024】

図2は,燃料電池セル100の断面図である。図3は,燃料電池セル100の分解斜視図である。

図2に示すように,前記燃料電池セル100は,いわゆる燃料極支持形タイプの燃料電池セルであり,上下一対の金属製のインターコネクタ110(1),110(2)の間に,燃料電池セル本体140が配置される。燃料電池セル本体140とインターコネクタ110(1),110(2)の間に,空気流路101,燃料ガス流路102が配置される。

【0025】

燃料電池セル本体140は,空気電極(カソード)層141,固体電解質層143,燃料電極(アノード)144が積層されて構成される。

【0026】

空気電極層141の材料としては,例えば,ペロブスカイト系酸化物,各種貴金属,及び貴金属とセラミックのサーメットを使用できる。ペロブスカイト系酸化物として,LSCF(La1−xSrxCo1−yFeyO3系複酸化物)を挙げることができる。

空気電極層141の厚さは,例えば,100〜300μm程度であり,一例として,150μm程度である。

【0027】

固体電解質層143の材料としては,例えば,YSZ(イットリア安定化ジルコニア),ScSZ(スカンジア安定化ジルコニア),SDC(サマリアドープトセリア),GDC(ガドリニアドープトセリア),ペロブスカイト系酸化物が挙げられる。

【0028】

燃料電極層144の構成材料として,例えば,Ni等の金属,Ni等の金属とセラミックとのサーメット(一例として,Ni金属とZrO2系セラミック(YSZ等)の混合物)などを用いることができる。

なお,Ni金属とZrO2系セラミックの混合物を用いる場合,NiOとZrO2系セラミックの混合物(NiO−ZrO2)を初期材料(燃料電池セル100動作開始前の構成材料)として用いることができる。燃料電極層144側では還元雰囲気に曝されるために,還元反応が進行した結果,NiOとZrO2系セラミックの混合物が,Ni金属とZrO2系セラミックの混合物に変化するからである。

【0029】

燃料電極層144の厚みは,0.5〜5mm程度,好ましくは,0.7〜1.5mm程度である。固体電解質層143等を支持するための十分な機械的強度等を有する支持基板とするためである。

【0030】

図2および図3に示すように,燃料電池セル100は,上下一対のインターコネクタ110(1),110(2)の間に,ガスシール部120,セパレータ130,燃料極フレーム150,ガスシール部160,集電体181を備え,それらが積層されて一体に構成されている。

【0031】

空気電極層141とインターコネクタ110(1)との間に,その導通を確保するために集電体147が配置されている。燃料電極層144とインターコネクタ110(2)との間に,その導通を確保するために集電体181が配置されている。燃料電池セル100よりも下層の燃料電池セルの空気電極層(図示せず)とインターコネクタ110(2)との間に,その導通を確保するために集電体147が配置されている。

【0032】

集電体147,181は,ステンレス(SUS)等の金属から構成できる。集電体147を,インターコネクタ110(1),110(2)と一体的に形成しても良い。集電体181を,インターコネクタ110(2)と一体的に形成しても良い。このとき,集電体147,181,インターコネクタ110(1),110(2)を同種(あるいは同一)の材料とすることが好ましい。

なお,後述のように,集電体147の先端は,空気電極層141に差し込まれるが,図2では,集電体147と空気電極層141を分離した状態で表している。

【0033】

以下,燃料電池セル100を構成する各部材について,更に詳細に説明する。なお,燃料電池セル100の平面形状は正方形であるので,燃料電池セル100を構成する各部材の平面形状も正方形に形成することが望ましい。

【0034】

インターコネクタ110(1),110(2)は,例えばフェライト系ステンレスからなる厚み0.3〜2.0mmの板材であり,その外縁部には,前記ボルト41〜48が貫挿される例えば直径10mmの丸孔である貫通孔21〜28が,等間隔に形成されている。インターコネクタ110(1),110(2)は,空気電極層及び燃料電極層の一方の電極層と対向するように配置されたコネクタに対応する。

【0035】

ガスシール部120は,空気電極層141側に配置され,例えばマイカからなる厚み0.2〜1.0mmの枠状の板材であり,その四隅の角部には,前記ボルト45〜48が貫挿される各貫通孔25〜28が形成されている。

【0036】

このガスシール部120の四方の各辺の縁部には,前記ボルト41〜44が貫挿される各貫通孔21〜24と連通するように,その辺に沿って,ガスの流路となる略長方形状(長さ100mm×幅10mm)の貫通孔121〜124が形成されている。つまり,各貫通孔121〜124は,積層方向から見た場合,各貫通孔21〜24を含むように形成されている。

【0037】

ガスシール部120には,中央の正方形の開口部125と左右の貫通孔121,123と連通するように,ガスシール部120の右左の枠部分に,細径(長さ20mm×幅5mm)のガス流路となる長方形の切り欠き127がそれぞれ4本ずつ形成されている。

【0038】

なお,この切り欠き127は,貫通孔として形成しても良く,ガスシール部120の一方の表面を掘って形成された溝でも良い。また,切り欠き127は,レーザか加工やプレス加工によって形成できる。

【0039】

各切り欠き127は,左右の辺の中点を結んだ線を中心とした線対称となるように配置されているが,その本数については,例えば1つの辺について6本以上など,適宜設定すればよい。

【0040】

セパレータ130は,燃料電池セル本体140の外縁部の上面に接合して空気流路101と燃料ガス流路102との間を遮断する。セパレータ130は,例えばフェライト系ステンレスからなる厚み0.02〜0.30mmの枠状の板状であり,その中央の正方形の開口部135には,開口部135を閉塞するように前記燃料電池セル本体140が接合される。

【0041】

このセパレータ130においても,前記ガスシール部120と同様に,その四隅の角部に同形状の各貫通孔25〜28が形成されるとともに,四方の各辺に沿って(第1ガス流路となる)同形状の各貫通孔131〜134が形成されている。

【0042】

燃料極フレーム150は,燃料ガス流路102側に配置され,中央に開口部155を備えた例えばフェライト系ステンレスからなる厚み0.5〜2.0mmの枠状の板材である。前記燃料極フレーム150は,前記セパレータ130と同様に,その四隅の角部に同形状の各貫通孔25〜28が形成されるとともに,四方の各辺に沿って,ガス流路となる各貫通孔151〜154が形成されている。

【0043】

ガスシール部160は,燃料電極層144側に配置され,例えばマイカからなる厚み0.2〜1.0mmの枠状の板材であり,その四隅の角部には,前記ボルト45〜48が貫挿される各貫通孔25〜28が形成されている。

【0044】

このガスシール部160の四方の各辺の縁部には,前記ボルト41〜44が貫挿される各貫通孔21〜24と連通するように,その辺に沿って,ガスの流路となる略長方形状(長さ100mm×幅10mm)の貫通孔161〜164が形成されている。

【0045】

ガスシール部160には,中央の正方形の開口部165と左右の貫通孔161,163と連通するように,ガスシール部160の右左の枠部分に,細径(長さ20mm×幅5mm)のガス流路となる長方形の切り欠き167がそれぞれ4本ずつ形成されている。

【0046】

なお,この切り欠き167は,貫通孔として形成しても良く,ガスシール部160の一方の表面を掘って形成された溝でも良い。また,切り欠き167は,レーザか加工やプレス加工によって形成できる。

【0047】

各切り欠き167は,左右の辺の中点を結んだ線を中心とした線対称となるように配置されているが,その本数については,例えば1つの辺について6本以上など,適宜設定すればよい。

【0048】

図4は,燃料電池セル本体140の平面図である。図5は,図4のA−A‘に沿って切断したときの燃料電池セル本体140の一部の断面を表す一部断面図である。図6は,燃料電池セル本体140(空気電極層141)の断面プロファイル(正確には,粗さ曲線)を示す図である。

なお,図4,図5において,判り易さのため,インターコネクタ110(1)の図示を省略している。

【0049】

図4,図5に示すように,燃料電池セル100の空気電極層141の表面に深さD1の凹部(溝部)145が配置される。また,空気電極層141に集電体147の先端が,深さD2(例えば,5〜70μm程度)差し込まれている。

【0050】

燃料電池セル100の作成時に,空気電極層141と集電体147が重ね合わされ,押圧されることで,集電体147の先端が空気電極層141に差し込まれる。この結果,空気電極層141に凹部145が配置されていても,集電体147と空気電極層141間の確実な接続が保証される。集電体147と空気電極層141間での接触面積が確保され,接触抵抗が低減される。ここで,接続の確実性を向上するためには,集電体147が差し込まれた深さD2が凹部145の深さD1より大きいことが好ましい。

【0051】

空気電極層141の表面上を図4の紙面の上方から下方に向かって,酸化剤ガスが通過するとする。ここで,凹部145は,露出され,酸化剤ガスに接触する。凹部145は流路の方向(図4の紙面上下方向)に対して傾く2つの方向を有する(正確には,図4の紙面の斜め±45°方向)。また,凹部145の形状は,集電体147の底部と異なる形状,大きさを有する。凹部145の深さD1は,後述のように,粗さ曲線の最大断面高さRtで定義され,例えば,3μmである。

【0052】

空気電極層141の表面に凹部145が形成されることで,空気電極層141の表面積が増加する。また,凹部145が酸化剤ガスの流路(上下方向)に沿った方向成分を有することで,酸化剤ガスが凹部145を空気電極層141の表面全体に分配されるようになる。

なお,凹部145の向きを流路の方向(図4の紙面上下方向)とすることで,空気電極層141の表面上での酸化剤ガスの流通をより促進しても良い。

【0053】

ここで,空気電極層141の表面の算術平均粗さRaが,0.3μm以上であることが好ましい。空気電極層141の表面を粗くすることで,空気電極層141の表面積を増加させ,空気電極層141内部への酸化剤ガスの取り込みが容易となる。

【0054】

空気電極層141の表面の算術平均うねりWaが,0.3μm以下であることが好ましい。空気電極層141の表面のうねり(凹凸)を少なくし,空気電極層141全体へのガス分配が容易な構造とする。

【0055】

ここで,最大断面高さRt,算術平均粗さRa,算術平均うねりWaは,はJIS B0601−'01に準拠した測定値とする。

【0056】

最大断面高さRtは,粗さ曲線での最大断面高さであり,基準長さLにおける,粗さ曲線の山Pの高さの最大値と谷Vの深さの最大値の和であり,図6に示される。

ここで,粗さ曲線は,面粗さ計で計測したとき得られる断面曲線からカットオフ値λcの高域フィルタを用いて,低周波成分を除去したものである。

【0057】

算術平均粗さRaは,基準長さLにおける,粗さ曲線y=f(x)の式(1)によって求められる平均値(μm)である。なお,この算出に用いられる基準長さL内に凹部145の領域も含む(凹部145の領域を除外することはしない)。

Ra=(1/L)・∫0L|f(x)|dx ……式(1)

【0058】

算術平均うねりWaは,基準長さLにおける,うねり曲線y=g(x)の式(2)によって求められる平均値(μm)である。なお,この算出に用いられる基準長さL内に凹部145の領域も含む(凹部145の領域を除外することはしない)。

Wa=(1/L)・∫0L|g(x)|dx ……式(2)

ここで,うねり曲線は,面粗さ計で計測したとき得られる断面曲線からカットオフ値λf,λcの輪郭曲線フィルタを順次用いて,低周波成分および高周波成分を除去したものである。

なお,式(1),(2)は,用いる曲線が粗さ曲線,うねり曲線であることを除き,同一の計算内容である。

【0059】

燃料電池セル本体140の製造方法を説明する。

固体電解質層143の構成材料(YSZ等)を含むグリーンシートを焼成し,焼結体とする。

ここで,例えば,次の(1)〜(3)のいずれかによって,空気電極層141に凹部145を形成できる。

【0060】

(1)空気電極層141の構成材料の層の形成時の凹部145の形成

固体電解質層143上に空気電極層141の構成材料(例えば,LSCFペースト)をスクリーン印刷し,焼成する。

この場合,空気電極層141の構成材料の層の形成と,凹部145の形成,粗面化が同時に行われる。スクリーン印刷のスクリーンメッシュによって,空気電極層141の表面への凹部145の形成,粗面化がなされる。

【0061】

(2)空気電極層141の構成材料の層の焼成前の凹部145の形成

固体電解質層143表面上に空気電極層141の構成材料の層を形成する。この形成は,印刷(スクリーン,スタンプ,凹版,オフセット)もしくは空気電極層141の構成材料を含むシートの貼付によって行える。その後,型押しなどによって,空気電極層141の表面への凹部145の形成,粗面化がなされる。さらに,空気電極層141の構成材料を焼成し,空気電極層141を形成する。

【0062】

(3)空気電極層141の構成材料の層の焼成後の凹部145の形成

空気電極層141の構成材料を焼結した後,空気電極層141の表面を型押し,サンドブラストなどの表面処理を行う。なお,サンドブラストに際し,開口を有する型を用い,開口部内の空気電極層141をサンドブラストすることで,この開口に対応する凹部145を形成できる。

【0063】

以上では,固体電解質層143の構成材料(グリーンシート)を焼成し,固体電解質層143(焼結体)を形成する。その後,空気電極層141の構成材料の層を形成するものとする。但し。固体電解質層143,空気電極層141を積層し,同時に焼成しても良い。

なお,燃料電極層144の形成(層の形成,焼成)は,空気電極層141の形成(層の形成,焼成)の前,後,同時並行的の何れでも差し支えない。

【0064】

(第2の実施形態)

第1の実施形態では,空気電極層141上に凹部145を配置し,空気電極層141を粗面化している。これに対して,燃料電極層144側に凹部を配置し,燃料電極層144を粗面化しても良い。これを第2の実施形態とする。

【0065】

第2の実施形態では,図4,図5と対応するように,燃料電池セル100の燃料電極層144の表面に深さD1の凹部が配置される。また,燃料電極層144に集電体181が押しつけられている。後述の理由から,第1の実施形態と異なり,集電体147の先端が燃料電極層144に差し込まれるまでには至らない。

【0066】

燃料電池セル100の作成時に,燃料電極層144と集電体181が重ね合わされ,押圧されることで,集電体181が空気電極層141に押しつけられる。この結果,燃料電極層144に凹部が配置されていても,集電体181と燃料電極層144間の確実な接続が保証される。

【0067】

第1の実施形態では,押圧によって集電体147の先端が空気電極層141に差し込まれていた。しかし,本実施形態では,燃料電極層144の強度が空気電極層141より大きい関係で,押圧により集電体147が変形するに留まる(集電体147の先端が燃料電極層144に差し込まれるまでには至らない)。

【0068】

空気電極層141での凹部145と同様,燃料電極層144での凹部の深さD1は,粗さ曲線の最大断面高さRtで定義され,例えば,3μmである。

【0069】

燃料電極層144の表面に凹部が形成されることで,燃料電極層144の表面積が増加し,燃料ガスが燃料電極層144の表面全体に分配されるようになる。

【0070】

ここで,燃料電極層144の表面の算術平均粗さRaが,0.3μm以上であることが好ましい。燃料電極層144内部への燃料ガスの取り込みが容易となる。

【0071】

燃料電極層144の表面の算術平均うねりWaが,0.3μm以下であることが好ましい。燃料電極層144全体へのガス分配が容易な構造とする。

【0072】

第2の実施形態での燃料電池セル本体140の製造方法を説明する。

固体電解質層143の構成材料(YSZ等)を含むグリーンシートを焼成し,焼結体とする。

ここで,例えば,次の(1)〜(3)のいずれかによって,燃料電極層144に凹部を形成できる。

【0073】

(1)燃料電極層144の構成材料の層の形成時の凹部の形成

固体電解質層143上に燃料電極層144の構成材料(例えば,Ni0−ZrO2ペースト)をスクリーン印刷し,焼成する。

この場合,燃料電極層144の構成材料の層の形成と,凹部145の形成,粗面化が同時に行われる。スクリーン印刷のスクリーンメッシュによって,燃料電極層144の表面への凹部の形成,粗面化がなされる。

【0074】

(2)燃料電極層144の構成材料の層の焼成前の凹部の形成

固体電解質層143表面上に燃料電極層144の構成材料の層を形成する。この形成は,印刷(スクリーン,スタンプ,凹版,オフセット)もしくは燃料電極層144のシートの貼付によって行える。その後,型押しなどによって,燃料電極層144の表面への凹部の形成,粗面化がなされる。さらに,燃料電極層144の構成材料を焼成し,燃料電極層144を形成する。

【0075】

(3)燃料電極層144の構成材料の層の焼成後の凹部の形成

燃料電極層144の構成材料を焼結した後,燃料電極層144の表面を型押し,サンドブラストなどの表面処理を行う。なお,サンドブラストに際し,開口を有する型を用い,開口部内の燃料電極層144をサンドブラストすることで,この開口に対応する凹部を形成できる。

【0076】

以上では,固体電解質層143の構成材料(グリーンシート)を焼成し,固体電解質層143(焼結体)を形成する。その後,燃料電極層144の構成材料の層を形成するものとする。但し。固体電解質層143,燃料電極層144を積層し,同時に焼成しても良い。

なお,空気電極層141の形成(層の形成,焼成)は,燃料電極層144の形成(層の形成,焼成)の前,後,同時並行的の何れでも差し支えない。

【0077】

(第3の実施形態)

第1の実施形態では,空気電極層141側に,第2の実施形態では燃料電極層144側に凹部を配置した。これに対して,空気電極層141,燃料電極層144の双方上に凹部を配置し,空気電極層141,燃料電極層144の双方を粗面化しても良い。

このようにすることで,空気電極層141,燃料電極層144の双方でのガスの分配が促進される。

【0078】

このとき,第1の実施形態で示した手法(1)〜(3)および第2の実施形態で示した手法(1)〜(3)の適宜の組み合わせを利用して,空気電極層141,燃料電極層144の双方に凹部を形成できる。また,空気電極層141,燃料電極層144の作成(グリーンシートの焼成)は,いずれを先にしても良いし,同時でも良い。

【0079】

(その他の実施形態)

本発明の実施形態は上記の実施形態に限られず拡張,変更可能であり,拡張,変更した実施形態も本発明の技術的範囲に含まれる。

【符号の説明】

【0080】

10 固体酸化物形燃料電池

11 上面

12 底面

21-28 貫通孔

41-48 ボルト

51-58 ナット

60 部材

61 導入管

62 部材

62 部材

100 燃料電池セル

101 空気流路

102 燃料ガス流路

110 インターコネクタ

120 ガスシール部

121-124 貫通孔

125 開口部

127 欠き

130 セパレータ

131-134 貫通孔

135 開口部

140 燃料電池セル本体

141 空気電極層

143 固体電解質層

144 燃料電極層

145 凹部

147 集電体

150 燃料極フレーム

151-154 貫通孔

155 開口部

160 ガスシール部

161-164 貫通孔

165 開口部

167 切り欠き

181 集電体

【技術分野】

【0001】

本発明は,固体酸化物形燃料電池に関する。

【背景技術】

【0002】

電解質に固体酸化物を用いた固体酸化物形燃料電池(以下,「SOFC」又は単に「燃料電池」とも記す場合がある)が知られている。SOFCは,例えば,板状の固体電解質体の各面に燃料極と空気極とを備えた燃料電池セルを多数積層したスタック(燃料電池スタック)を有する。燃料極および空気極それぞれに,燃料ガスおよび酸化剤ガス(例えば,空気中の酸素)を供給し,固体電解質体を介して化学反応させることで,電力を発生させる。

【0003】

燃料電池セルは,一対のインターコネクタ,燃料電池セル本体(空気極,固体電解質体,燃料極が積層されたもの)を有する。燃料電池セル本体とインターコネクタの電気的接続のために,集電体が配置される。

【0004】

ここで,燃料極および空気極の少なくとも一方に,集電体が取り付け可能となっており,集電体が取り付けられる電極の表面の少なくとも一部には,集電体の凹凸と係合可能な凹凸が形成された固体酸化物形燃料電池が開示されている(特許文献1参照)。

また,ガス流路との接触面に粗面化処理が行われている,ガス拡散層が膜電極接合体の電極面に配置される燃料電池が開示されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−245897号公報

【特許文献2】特開2009−283352号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら,特許文献1,2記載の燃料電池では,空気電極層,燃料電極層の表面からのガス取り込み効率が必ずしも良いとは言えない。特許文献1記載の燃料電池での,電極の表面に形成された凹凸は,集電体と係合するためのものである。特許文献2記載の燃料電池での,ガス拡散層の表面の粗面化処理は,ガス拡散層と多孔体流路との間の接触抵抗を低減するためのものである。このように,特許文献1,2記載の凹凸あるいは粗面化処理は,空気電極層,燃料電極層の表面からのガス取り込み効率への寄与が乏しい。

本発明は,空気電極層または燃料電極層でのガスの利用率を向上した固体酸化物形燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る固体酸化物形燃料電池は,空気電極層,固体電解質層,および燃料電極層を備え,発電機能を有する燃料電池セル本体と,前記空気電極層及び前記燃料電極層の一方の電極層と対向するように配置されたコネクタと,前記一方の電極層と前記コネクタとの間に配置され,前記一方の電極層および前記コネクタの互いに対向する表面それぞれに接することで,前記一方の電極層と前記コネクタを電気的に接続する集電体と,前記一方の電極層の,前記集電体と接する側の表面のうち,前記集電体が接しない箇所に配置される溝部と,を具備する。

【0008】

空気電極層及び燃料電極層の一方の電極層の,集電体と接する側の表面のうち,集電体が接しない箇所に,溝部が配置される。このため,この電極層の表面から内部へガスが拡散するための接触面積が大きくできる。この結果,この電極層でのガスの拡散性が向上し,ガスの利用率(ガス分配性)が向上する。

【0009】

前記一方の電極層の,前記集電体と接する側の表面の算術平均粗さRaが,0.3μmより大きいことが好ましい。

算術平均粗さRaを0.3μmより大きくすることで,この電極層でのガスとの接触面積を大きく確保できる。

【0010】

前記一方の電極層の,前記集電体と接する側の表面の算術平均うねりWaが,0.3μmより小さいことが好ましい。

前記一方の電極層の表面でのガスの流れを良くして,下流側表面へのガスの供給を増加し,前記一方の電極層の表面全体でのガス分配性を向上できる。

【0011】

前記溝部が,前記酸化剤ガスまたは前記燃料ガスの流れる方向に沿って形成されることが好ましい。

前記一方の電極層の表面での上流から下流へのガスの流れを良くして,前記一方の電極層の表面全体でのガス分配性を向上できる。

【0012】

前記集電体は,前記コネクタと同一材料であり,一体に形成されていても良い。

集電体をコネクタと同じ材質(例えば,SUS)で一体形成することで,製造工程を簡略化できる。

【0013】

なお,一方の電極層の,前記集電体と接する側の表面のうち,集電体が接しない箇所に溝部を配置することは,集電体をSUSのような緻密体で構成する場合に,特に有効である。即ち,ガスがガス流路から一方の電極層の表面から内部に浸入する際に,電極表面の集電体が配置されていない箇所を介して行なう必要がある。集電体が接しない箇所に溝部を配置することで,拡散面積が確保され,より有効にガス拡散を促進できる。

【発明の効果】

【0014】

本発明によれば,空気電極層または燃料電極層でのガスの利用率を向上した固体酸化物形燃料電池を提供できる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る固体酸化物形燃料電池10を表す斜視図である。

【図2】燃料電池セル100の断面図である。

【図3】燃料電池セル100の分解斜視図である。

【図4】燃料電池セル本体140の平面図である。

【図5】燃料電池セル本体140の一部の断面を表す一部断面図である。

【図6】燃料電池セル本体140の断面プロファイルを示す図である。

【発明を実施するための形態】

【0016】

(第1の実施形態)

以下,図面を参照して,本発明の実施の形態を詳細に説明する。

図1は,本発明の第1の実施形態に係る固体酸化物形燃料電池(燃料電池スタック)10を表す斜視図である。固体酸化物形燃料電池10は,燃料ガスと酸化剤ガスの供給を受けて発電する装置である。

【0017】

燃料ガスとしては,水素,還元剤となる炭化水素,水素と炭化水素との混合ガス,及びこれらのガスを所定温度の水中を通過させ加湿した燃料ガス,これらのガスに水蒸気を混合させた燃料ガス等が挙げられる。炭化水素は特に限定されず,例えば,天然ガス,ナフサ,石炭ガス化ガス等が挙げられる。この燃料ガスとしては水素が好ましい。これらの燃料ガスは1種のみを用いてもよいし,2種以上を併用することもできる。また,50体積%以下の窒素及びアルゴン等の不活性ガスを含有していてもよい。

【0018】

酸化剤ガスとしては,酸素と他の気体との混合ガス等が挙げられる。更に,この混合ガスには80体積%以下の窒素及びアルゴン等の不活性ガスが含有されていてもよい。これらの酸化剤ガスのうちでは安全であって,且つ安価であるため,空気(約80体積%の窒素が含まれている。)が好ましい。

【0019】

固体酸化物形燃料電池10は,略直方体形状をなし,上面11,底面12,貫通孔21〜28を有する。貫通孔21〜24は,上面11,底面12の辺近傍(後述の燃料極フレーム150の辺近傍)を貫通し,貫通孔25〜28は,上面11,底面12の頂点近傍(後述の燃料極フレーム150の頂点近傍)を貫通する。貫通孔21〜28にはそれぞれ,連結部材(締結具であるボルト41〜48,ナット51〜58)が取り付けられる。なお,ナット53,54,57は,判りやすさのために,図示を省略している。

【0020】

上面11側の貫通孔21〜24の開口に,部材60が配置される。部材60(部材62)の貫通孔,貫通孔21〜24にボルト41〜44が挿通され,ナット51〜54がねじ込まれる。

【0021】

部材60は,部材62,導入管61を有する。部材62は,略円筒形状をなし,略平面状の上面および底面,曲面状の側面に,導入管61は上面と底面間を貫通する貫通孔を有する。部材62の貫通孔と導入管61の貫通孔とが連通する。

【0022】

部材62の貫通孔と貫通孔21〜24の径は略同一である。これらの径より,ボルト41〜44の軸の径が小さいことで,部材62の貫通孔とボルト41〜44の軸間,および貫通孔21〜24とボルト41〜44の軸間をガス(酸化剤ガス(空気),発電後の残余の燃料ガス,発電後の残余の酸化剤ガス,燃料ガス)が通過する。即ち,酸化剤ガス(空気),燃料ガスが導入管61から流入し,貫通孔21,24をそれぞれ経由して,固体酸化物形燃料電池10内に流入する。発電後の残余の酸化剤ガス(空気),発電後の残余の燃料ガスが固体酸化物形燃料電池10から流入し,貫通孔23,22をそれぞれ経由して,導入管61から流出する。

【0023】

固体酸化物形燃料電池10は,発電単位である平板形の燃料電池セル100が複数個積層されて構成される。複数個の燃料電池セル100が電気的に直列に接続される。

【0024】

図2は,燃料電池セル100の断面図である。図3は,燃料電池セル100の分解斜視図である。

図2に示すように,前記燃料電池セル100は,いわゆる燃料極支持形タイプの燃料電池セルであり,上下一対の金属製のインターコネクタ110(1),110(2)の間に,燃料電池セル本体140が配置される。燃料電池セル本体140とインターコネクタ110(1),110(2)の間に,空気流路101,燃料ガス流路102が配置される。

【0025】

燃料電池セル本体140は,空気電極(カソード)層141,固体電解質層143,燃料電極(アノード)144が積層されて構成される。

【0026】

空気電極層141の材料としては,例えば,ペロブスカイト系酸化物,各種貴金属,及び貴金属とセラミックのサーメットを使用できる。ペロブスカイト系酸化物として,LSCF(La1−xSrxCo1−yFeyO3系複酸化物)を挙げることができる。

空気電極層141の厚さは,例えば,100〜300μm程度であり,一例として,150μm程度である。

【0027】

固体電解質層143の材料としては,例えば,YSZ(イットリア安定化ジルコニア),ScSZ(スカンジア安定化ジルコニア),SDC(サマリアドープトセリア),GDC(ガドリニアドープトセリア),ペロブスカイト系酸化物が挙げられる。

【0028】

燃料電極層144の構成材料として,例えば,Ni等の金属,Ni等の金属とセラミックとのサーメット(一例として,Ni金属とZrO2系セラミック(YSZ等)の混合物)などを用いることができる。

なお,Ni金属とZrO2系セラミックの混合物を用いる場合,NiOとZrO2系セラミックの混合物(NiO−ZrO2)を初期材料(燃料電池セル100動作開始前の構成材料)として用いることができる。燃料電極層144側では還元雰囲気に曝されるために,還元反応が進行した結果,NiOとZrO2系セラミックの混合物が,Ni金属とZrO2系セラミックの混合物に変化するからである。

【0029】

燃料電極層144の厚みは,0.5〜5mm程度,好ましくは,0.7〜1.5mm程度である。固体電解質層143等を支持するための十分な機械的強度等を有する支持基板とするためである。

【0030】

図2および図3に示すように,燃料電池セル100は,上下一対のインターコネクタ110(1),110(2)の間に,ガスシール部120,セパレータ130,燃料極フレーム150,ガスシール部160,集電体181を備え,それらが積層されて一体に構成されている。

【0031】

空気電極層141とインターコネクタ110(1)との間に,その導通を確保するために集電体147が配置されている。燃料電極層144とインターコネクタ110(2)との間に,その導通を確保するために集電体181が配置されている。燃料電池セル100よりも下層の燃料電池セルの空気電極層(図示せず)とインターコネクタ110(2)との間に,その導通を確保するために集電体147が配置されている。

【0032】

集電体147,181は,ステンレス(SUS)等の金属から構成できる。集電体147を,インターコネクタ110(1),110(2)と一体的に形成しても良い。集電体181を,インターコネクタ110(2)と一体的に形成しても良い。このとき,集電体147,181,インターコネクタ110(1),110(2)を同種(あるいは同一)の材料とすることが好ましい。

なお,後述のように,集電体147の先端は,空気電極層141に差し込まれるが,図2では,集電体147と空気電極層141を分離した状態で表している。

【0033】

以下,燃料電池セル100を構成する各部材について,更に詳細に説明する。なお,燃料電池セル100の平面形状は正方形であるので,燃料電池セル100を構成する各部材の平面形状も正方形に形成することが望ましい。

【0034】

インターコネクタ110(1),110(2)は,例えばフェライト系ステンレスからなる厚み0.3〜2.0mmの板材であり,その外縁部には,前記ボルト41〜48が貫挿される例えば直径10mmの丸孔である貫通孔21〜28が,等間隔に形成されている。インターコネクタ110(1),110(2)は,空気電極層及び燃料電極層の一方の電極層と対向するように配置されたコネクタに対応する。

【0035】

ガスシール部120は,空気電極層141側に配置され,例えばマイカからなる厚み0.2〜1.0mmの枠状の板材であり,その四隅の角部には,前記ボルト45〜48が貫挿される各貫通孔25〜28が形成されている。

【0036】

このガスシール部120の四方の各辺の縁部には,前記ボルト41〜44が貫挿される各貫通孔21〜24と連通するように,その辺に沿って,ガスの流路となる略長方形状(長さ100mm×幅10mm)の貫通孔121〜124が形成されている。つまり,各貫通孔121〜124は,積層方向から見た場合,各貫通孔21〜24を含むように形成されている。

【0037】

ガスシール部120には,中央の正方形の開口部125と左右の貫通孔121,123と連通するように,ガスシール部120の右左の枠部分に,細径(長さ20mm×幅5mm)のガス流路となる長方形の切り欠き127がそれぞれ4本ずつ形成されている。

【0038】

なお,この切り欠き127は,貫通孔として形成しても良く,ガスシール部120の一方の表面を掘って形成された溝でも良い。また,切り欠き127は,レーザか加工やプレス加工によって形成できる。

【0039】

各切り欠き127は,左右の辺の中点を結んだ線を中心とした線対称となるように配置されているが,その本数については,例えば1つの辺について6本以上など,適宜設定すればよい。

【0040】

セパレータ130は,燃料電池セル本体140の外縁部の上面に接合して空気流路101と燃料ガス流路102との間を遮断する。セパレータ130は,例えばフェライト系ステンレスからなる厚み0.02〜0.30mmの枠状の板状であり,その中央の正方形の開口部135には,開口部135を閉塞するように前記燃料電池セル本体140が接合される。

【0041】

このセパレータ130においても,前記ガスシール部120と同様に,その四隅の角部に同形状の各貫通孔25〜28が形成されるとともに,四方の各辺に沿って(第1ガス流路となる)同形状の各貫通孔131〜134が形成されている。

【0042】

燃料極フレーム150は,燃料ガス流路102側に配置され,中央に開口部155を備えた例えばフェライト系ステンレスからなる厚み0.5〜2.0mmの枠状の板材である。前記燃料極フレーム150は,前記セパレータ130と同様に,その四隅の角部に同形状の各貫通孔25〜28が形成されるとともに,四方の各辺に沿って,ガス流路となる各貫通孔151〜154が形成されている。

【0043】

ガスシール部160は,燃料電極層144側に配置され,例えばマイカからなる厚み0.2〜1.0mmの枠状の板材であり,その四隅の角部には,前記ボルト45〜48が貫挿される各貫通孔25〜28が形成されている。

【0044】

このガスシール部160の四方の各辺の縁部には,前記ボルト41〜44が貫挿される各貫通孔21〜24と連通するように,その辺に沿って,ガスの流路となる略長方形状(長さ100mm×幅10mm)の貫通孔161〜164が形成されている。

【0045】

ガスシール部160には,中央の正方形の開口部165と左右の貫通孔161,163と連通するように,ガスシール部160の右左の枠部分に,細径(長さ20mm×幅5mm)のガス流路となる長方形の切り欠き167がそれぞれ4本ずつ形成されている。

【0046】

なお,この切り欠き167は,貫通孔として形成しても良く,ガスシール部160の一方の表面を掘って形成された溝でも良い。また,切り欠き167は,レーザか加工やプレス加工によって形成できる。

【0047】

各切り欠き167は,左右の辺の中点を結んだ線を中心とした線対称となるように配置されているが,その本数については,例えば1つの辺について6本以上など,適宜設定すればよい。

【0048】

図4は,燃料電池セル本体140の平面図である。図5は,図4のA−A‘に沿って切断したときの燃料電池セル本体140の一部の断面を表す一部断面図である。図6は,燃料電池セル本体140(空気電極層141)の断面プロファイル(正確には,粗さ曲線)を示す図である。

なお,図4,図5において,判り易さのため,インターコネクタ110(1)の図示を省略している。

【0049】

図4,図5に示すように,燃料電池セル100の空気電極層141の表面に深さD1の凹部(溝部)145が配置される。また,空気電極層141に集電体147の先端が,深さD2(例えば,5〜70μm程度)差し込まれている。

【0050】

燃料電池セル100の作成時に,空気電極層141と集電体147が重ね合わされ,押圧されることで,集電体147の先端が空気電極層141に差し込まれる。この結果,空気電極層141に凹部145が配置されていても,集電体147と空気電極層141間の確実な接続が保証される。集電体147と空気電極層141間での接触面積が確保され,接触抵抗が低減される。ここで,接続の確実性を向上するためには,集電体147が差し込まれた深さD2が凹部145の深さD1より大きいことが好ましい。

【0051】

空気電極層141の表面上を図4の紙面の上方から下方に向かって,酸化剤ガスが通過するとする。ここで,凹部145は,露出され,酸化剤ガスに接触する。凹部145は流路の方向(図4の紙面上下方向)に対して傾く2つの方向を有する(正確には,図4の紙面の斜め±45°方向)。また,凹部145の形状は,集電体147の底部と異なる形状,大きさを有する。凹部145の深さD1は,後述のように,粗さ曲線の最大断面高さRtで定義され,例えば,3μmである。

【0052】

空気電極層141の表面に凹部145が形成されることで,空気電極層141の表面積が増加する。また,凹部145が酸化剤ガスの流路(上下方向)に沿った方向成分を有することで,酸化剤ガスが凹部145を空気電極層141の表面全体に分配されるようになる。

なお,凹部145の向きを流路の方向(図4の紙面上下方向)とすることで,空気電極層141の表面上での酸化剤ガスの流通をより促進しても良い。

【0053】

ここで,空気電極層141の表面の算術平均粗さRaが,0.3μm以上であることが好ましい。空気電極層141の表面を粗くすることで,空気電極層141の表面積を増加させ,空気電極層141内部への酸化剤ガスの取り込みが容易となる。

【0054】

空気電極層141の表面の算術平均うねりWaが,0.3μm以下であることが好ましい。空気電極層141の表面のうねり(凹凸)を少なくし,空気電極層141全体へのガス分配が容易な構造とする。

【0055】

ここで,最大断面高さRt,算術平均粗さRa,算術平均うねりWaは,はJIS B0601−'01に準拠した測定値とする。

【0056】

最大断面高さRtは,粗さ曲線での最大断面高さであり,基準長さLにおける,粗さ曲線の山Pの高さの最大値と谷Vの深さの最大値の和であり,図6に示される。

ここで,粗さ曲線は,面粗さ計で計測したとき得られる断面曲線からカットオフ値λcの高域フィルタを用いて,低周波成分を除去したものである。

【0057】

算術平均粗さRaは,基準長さLにおける,粗さ曲線y=f(x)の式(1)によって求められる平均値(μm)である。なお,この算出に用いられる基準長さL内に凹部145の領域も含む(凹部145の領域を除外することはしない)。

Ra=(1/L)・∫0L|f(x)|dx ……式(1)

【0058】

算術平均うねりWaは,基準長さLにおける,うねり曲線y=g(x)の式(2)によって求められる平均値(μm)である。なお,この算出に用いられる基準長さL内に凹部145の領域も含む(凹部145の領域を除外することはしない)。

Wa=(1/L)・∫0L|g(x)|dx ……式(2)

ここで,うねり曲線は,面粗さ計で計測したとき得られる断面曲線からカットオフ値λf,λcの輪郭曲線フィルタを順次用いて,低周波成分および高周波成分を除去したものである。

なお,式(1),(2)は,用いる曲線が粗さ曲線,うねり曲線であることを除き,同一の計算内容である。

【0059】

燃料電池セル本体140の製造方法を説明する。

固体電解質層143の構成材料(YSZ等)を含むグリーンシートを焼成し,焼結体とする。

ここで,例えば,次の(1)〜(3)のいずれかによって,空気電極層141に凹部145を形成できる。

【0060】

(1)空気電極層141の構成材料の層の形成時の凹部145の形成

固体電解質層143上に空気電極層141の構成材料(例えば,LSCFペースト)をスクリーン印刷し,焼成する。

この場合,空気電極層141の構成材料の層の形成と,凹部145の形成,粗面化が同時に行われる。スクリーン印刷のスクリーンメッシュによって,空気電極層141の表面への凹部145の形成,粗面化がなされる。

【0061】

(2)空気電極層141の構成材料の層の焼成前の凹部145の形成

固体電解質層143表面上に空気電極層141の構成材料の層を形成する。この形成は,印刷(スクリーン,スタンプ,凹版,オフセット)もしくは空気電極層141の構成材料を含むシートの貼付によって行える。その後,型押しなどによって,空気電極層141の表面への凹部145の形成,粗面化がなされる。さらに,空気電極層141の構成材料を焼成し,空気電極層141を形成する。

【0062】

(3)空気電極層141の構成材料の層の焼成後の凹部145の形成

空気電極層141の構成材料を焼結した後,空気電極層141の表面を型押し,サンドブラストなどの表面処理を行う。なお,サンドブラストに際し,開口を有する型を用い,開口部内の空気電極層141をサンドブラストすることで,この開口に対応する凹部145を形成できる。

【0063】

以上では,固体電解質層143の構成材料(グリーンシート)を焼成し,固体電解質層143(焼結体)を形成する。その後,空気電極層141の構成材料の層を形成するものとする。但し。固体電解質層143,空気電極層141を積層し,同時に焼成しても良い。

なお,燃料電極層144の形成(層の形成,焼成)は,空気電極層141の形成(層の形成,焼成)の前,後,同時並行的の何れでも差し支えない。

【0064】

(第2の実施形態)

第1の実施形態では,空気電極層141上に凹部145を配置し,空気電極層141を粗面化している。これに対して,燃料電極層144側に凹部を配置し,燃料電極層144を粗面化しても良い。これを第2の実施形態とする。

【0065】

第2の実施形態では,図4,図5と対応するように,燃料電池セル100の燃料電極層144の表面に深さD1の凹部が配置される。また,燃料電極層144に集電体181が押しつけられている。後述の理由から,第1の実施形態と異なり,集電体147の先端が燃料電極層144に差し込まれるまでには至らない。

【0066】

燃料電池セル100の作成時に,燃料電極層144と集電体181が重ね合わされ,押圧されることで,集電体181が空気電極層141に押しつけられる。この結果,燃料電極層144に凹部が配置されていても,集電体181と燃料電極層144間の確実な接続が保証される。

【0067】

第1の実施形態では,押圧によって集電体147の先端が空気電極層141に差し込まれていた。しかし,本実施形態では,燃料電極層144の強度が空気電極層141より大きい関係で,押圧により集電体147が変形するに留まる(集電体147の先端が燃料電極層144に差し込まれるまでには至らない)。

【0068】

空気電極層141での凹部145と同様,燃料電極層144での凹部の深さD1は,粗さ曲線の最大断面高さRtで定義され,例えば,3μmである。

【0069】

燃料電極層144の表面に凹部が形成されることで,燃料電極層144の表面積が増加し,燃料ガスが燃料電極層144の表面全体に分配されるようになる。

【0070】

ここで,燃料電極層144の表面の算術平均粗さRaが,0.3μm以上であることが好ましい。燃料電極層144内部への燃料ガスの取り込みが容易となる。

【0071】

燃料電極層144の表面の算術平均うねりWaが,0.3μm以下であることが好ましい。燃料電極層144全体へのガス分配が容易な構造とする。

【0072】

第2の実施形態での燃料電池セル本体140の製造方法を説明する。

固体電解質層143の構成材料(YSZ等)を含むグリーンシートを焼成し,焼結体とする。

ここで,例えば,次の(1)〜(3)のいずれかによって,燃料電極層144に凹部を形成できる。

【0073】

(1)燃料電極層144の構成材料の層の形成時の凹部の形成

固体電解質層143上に燃料電極層144の構成材料(例えば,Ni0−ZrO2ペースト)をスクリーン印刷し,焼成する。

この場合,燃料電極層144の構成材料の層の形成と,凹部145の形成,粗面化が同時に行われる。スクリーン印刷のスクリーンメッシュによって,燃料電極層144の表面への凹部の形成,粗面化がなされる。

【0074】

(2)燃料電極層144の構成材料の層の焼成前の凹部の形成

固体電解質層143表面上に燃料電極層144の構成材料の層を形成する。この形成は,印刷(スクリーン,スタンプ,凹版,オフセット)もしくは燃料電極層144のシートの貼付によって行える。その後,型押しなどによって,燃料電極層144の表面への凹部の形成,粗面化がなされる。さらに,燃料電極層144の構成材料を焼成し,燃料電極層144を形成する。

【0075】

(3)燃料電極層144の構成材料の層の焼成後の凹部の形成

燃料電極層144の構成材料を焼結した後,燃料電極層144の表面を型押し,サンドブラストなどの表面処理を行う。なお,サンドブラストに際し,開口を有する型を用い,開口部内の燃料電極層144をサンドブラストすることで,この開口に対応する凹部を形成できる。

【0076】

以上では,固体電解質層143の構成材料(グリーンシート)を焼成し,固体電解質層143(焼結体)を形成する。その後,燃料電極層144の構成材料の層を形成するものとする。但し。固体電解質層143,燃料電極層144を積層し,同時に焼成しても良い。

なお,空気電極層141の形成(層の形成,焼成)は,燃料電極層144の形成(層の形成,焼成)の前,後,同時並行的の何れでも差し支えない。

【0077】

(第3の実施形態)

第1の実施形態では,空気電極層141側に,第2の実施形態では燃料電極層144側に凹部を配置した。これに対して,空気電極層141,燃料電極層144の双方上に凹部を配置し,空気電極層141,燃料電極層144の双方を粗面化しても良い。

このようにすることで,空気電極層141,燃料電極層144の双方でのガスの分配が促進される。

【0078】

このとき,第1の実施形態で示した手法(1)〜(3)および第2の実施形態で示した手法(1)〜(3)の適宜の組み合わせを利用して,空気電極層141,燃料電極層144の双方に凹部を形成できる。また,空気電極層141,燃料電極層144の作成(グリーンシートの焼成)は,いずれを先にしても良いし,同時でも良い。

【0079】

(その他の実施形態)

本発明の実施形態は上記の実施形態に限られず拡張,変更可能であり,拡張,変更した実施形態も本発明の技術的範囲に含まれる。

【符号の説明】

【0080】

10 固体酸化物形燃料電池

11 上面

12 底面

21-28 貫通孔

41-48 ボルト

51-58 ナット

60 部材

61 導入管

62 部材

62 部材

100 燃料電池セル

101 空気流路

102 燃料ガス流路

110 インターコネクタ

120 ガスシール部

121-124 貫通孔

125 開口部

127 欠き

130 セパレータ

131-134 貫通孔

135 開口部

140 燃料電池セル本体

141 空気電極層

143 固体電解質層

144 燃料電極層

145 凹部

147 集電体

150 燃料極フレーム

151-154 貫通孔

155 開口部

160 ガスシール部

161-164 貫通孔

165 開口部

167 切り欠き

181 集電体

【特許請求の範囲】

【請求項1】

空気電極層,固体電解質層,および燃料電極層を備え,発電機能を有する燃料電池セル本体と,

前記空気電極層及び前記燃料電極層の一方の電極層と対向するように配置されたコネクタと,

前記一方の電極層と前記コネクタとの間に配置され,前記一方の電極層および前記コネクタの互いに対向する表面それぞれに接することで,前記一方の電極層と前記コネクタを電気的に接続する集電体と,

前記一方の電極層の,前記集電体と接する側の表面のうち,前記集電体が接しない箇所に配置される溝部と,

を具備することを特徴とする固体酸化物形燃料電池。

【請求項2】

前記一方の電極層の,前記集電体と接する側の表面の算術平均粗さRaが,0.3μmより大きい

ことを特徴とする請求項1に記載の固体酸化物形燃料電池。

【請求項3】

前記一方の電極層の,前記集電体と接する側の表面の算術平均うねりWaが,0.3μmより小さい

ことを特徴とする請求項1または2のいずれか1項に記載の固体酸化物形燃料電池。

【請求項4】

前記溝部が,前記酸化剤ガスまたは前記燃料ガスの流れる方向に沿って形成される

ことを特徴とする請求項1乃至3のいずれか1項に記載の固体酸化物形燃料電池。

【請求項5】

前記集電体は,前記コネクタと同一材料であり,一体に形成されている

ことを特徴とする請求項1乃至4のいずれか1項に記載の固体酸化物形燃料電池。

【請求項1】

空気電極層,固体電解質層,および燃料電極層を備え,発電機能を有する燃料電池セル本体と,

前記空気電極層及び前記燃料電極層の一方の電極層と対向するように配置されたコネクタと,

前記一方の電極層と前記コネクタとの間に配置され,前記一方の電極層および前記コネクタの互いに対向する表面それぞれに接することで,前記一方の電極層と前記コネクタを電気的に接続する集電体と,

前記一方の電極層の,前記集電体と接する側の表面のうち,前記集電体が接しない箇所に配置される溝部と,

を具備することを特徴とする固体酸化物形燃料電池。

【請求項2】

前記一方の電極層の,前記集電体と接する側の表面の算術平均粗さRaが,0.3μmより大きい

ことを特徴とする請求項1に記載の固体酸化物形燃料電池。

【請求項3】

前記一方の電極層の,前記集電体と接する側の表面の算術平均うねりWaが,0.3μmより小さい

ことを特徴とする請求項1または2のいずれか1項に記載の固体酸化物形燃料電池。

【請求項4】

前記溝部が,前記酸化剤ガスまたは前記燃料ガスの流れる方向に沿って形成される

ことを特徴とする請求項1乃至3のいずれか1項に記載の固体酸化物形燃料電池。

【請求項5】

前記集電体は,前記コネクタと同一材料であり,一体に形成されている

ことを特徴とする請求項1乃至4のいずれか1項に記載の固体酸化物形燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−238439(P2012−238439A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105827(P2011−105827)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]