固体酸化物形燃料電池

【課題】従来よりコストを低減した状態で、空気極とセパレータとの間の電気抵抗を低減する。

【解決手段】空気極101とセパレータ105との間に、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF)などの導電性を有する金属酸化物からなる金属酸化物微粒子161と白金などの金属微粒子162とから構成された接続層106を設ける。金属微粒子162は、白金,金,ロジウム,バナジウムの中より選択される、空気極101との間で反応(化学反応)を起こしにくい耐腐食性の金属から構成されていればよい。接続層106により、空気極101とセパレータ105との間の電気抵抗の低減を図る。

【解決手段】空気極101とセパレータ105との間に、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF)などの導電性を有する金属酸化物からなる金属酸化物微粒子161と白金などの金属微粒子162とから構成された接続層106を設ける。金属微粒子162は、白金,金,ロジウム,バナジウムの中より選択される、空気極101との間で反応(化学反応)を起こしにくい耐腐食性の金属から構成されていればよい。接続層106により、空気極101とセパレータ105との間の電気抵抗の低減を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックスなどの酸化物よりなる電解質層から構成された単セルを重ねて用いる固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

近年、規模の大小にかかわらず高い効率が得られることから、次世代のコジェネレーションシステムに用いられる発電手段として、燃料電池が注目されている。燃料電池は、酸素などの酸化剤ガスと水素などの燃料ガスとの化学反応を利用した電池であり、図5の断面図に一部を示すように、空気極501と呼ばれる陽極と、燃料極503と呼ばれる陰極とで電解質の層502を挾んだ単セルを、複数重ね合わせて用いている。一組のセル(単セル)で得られる電気の電圧は、約0.7V程度であるが、複数の単セルを重ね合わせて用いることで、所望とする電圧の供給が可能である。このような燃料電池には、高分子材料を電解質層に用いる固体高分子形や、セラミックスなどの酸化物を電解質層に用いる固体酸化物形がある。

【0003】

固体高分子形燃料電池では、作動温度が高々90℃程度であり、自動車用や家庭用コジェネレーションシステムに適用可能とされている。これに対し、固体酸化物形燃料電池は、作動温度が600℃以上と高温であり、発電効率が45%以上と高いという特徴を備えている。このため、複数の単セルを組み合わせたスタック構造の固体酸化物形燃料電池は、タービン発電などを組み合わせてより高い効率のコジェネレーションシステムが構築できるという利点を有し、発電所としての用途などが期待されている。

【0004】

ところで、複数の単セルを重ね合わせてスタック接続させるときは、各単セルの燃料極側に供給される燃料ガスと、空気極側に供給される酸化剤ガスとが混合しない状態で、各単セルが電気的に接続された状態としている。このようにガスの混合を防いだ状態で電気的に接続するために、セパレータやインターコネクタなどと呼ばれ、ガスが透過せず、伝導性が高い材料からなる部材が用いられている。しかしながら、金属酸化物の焼結体(セラミックス)から構成されている空気極の側においては、セパレータとの接続に電気抵抗が生じ、期待された出力が得られていないという問題があった。

【0005】

上述した空気極とセパレータとの接続における電気抵抗を解消するために、例えば空気極に白金(Pt)ペーストを塗布した上にセパレータを接続させてスタック構造とする技術が提案されている(非特許文献1)。この技術によれば、空気極とセパレータとの間の電気抵抗の低減が図れ、高い出力が得られている。また、白金は、反応性が非常に低い材料であるため、空気極を構成するセラミックス材料と反応して悪影響を及ぼすなどの問題も発生しない。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】K, Huang, et al.,"Characterization of iron-based alloy interconnects for reduced temperature and solid oxide fuel cells", Solid State Ionics, Vol.129, pp.237-250, 2000.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、白金は非常に高価であるため、製品の段階で実際に利用することは現実的ではない。

【0008】

本発明は、以上のような問題点を解消するためになされたものであり、従来よりコストを低減した状態で、空気極とセパレータとの間の電気抵抗を低減することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る固体酸化物形燃料電池は、燃料極,この燃料極の上に配置された電解質層,及びこの電解質層の上に配置された空気極から構成されて積層された複数の単セルと、隣り合う単セルの間に配置された導電性材料からなるセパレータと、空気極とセパレータとの間に配置された接続層とを少なくとも備え、電解質層は、金属酸化物から構成され、空気極は、導電性を有する金属酸化物から構成され、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されたものであり、接続層を構成する前記金属酸化物粉体は、La1-xSrxCoO3,LaCoO3,及びLa1-xSrxCo1-yFeyO3(ただし、0<x<1,0<y<1である)で記載される化合物から選択された1種類以上の金属酸化物から構成され、粒径が1μmより大きく10μmより小さい粉体から構成されたものである。

【0010】

上記固体酸化物形燃料電池において、空気極は、金属酸化物の粉体が焼結された焼結体より構成され、接続層は、有機溶剤よりなる分散媒体に金属酸化物の粉体が分散されたペーストを焼結体とされた空気極に塗布し、塗布して形成された塗布膜にセパレータを積層した状態でこれらを加熱することで形成されたものである。

【発明の効果】

【0011】

以上説明したように、本発明では、空気極とセパレータとの間に配置された接続層を備え、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されているようにした。この結果、本発明によれば、従来よりコストを低減した状態で、空気極とセパレータとの間の電気抵抗を低減することができるという優れた効果が得られる。

【図面の簡単な説明】

【0012】

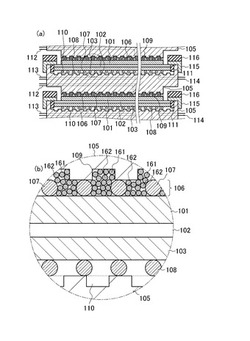

【図1】本発明の実施の形態における固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【図2】LNFの粉末対する白金粉末の重量比と、作製された接続層の800℃(空気中)における抵抗率との関係を4端子法を用いて測定した結果を示す特性図である。

【図3】本発明の実施の形態における固体酸化物形燃料電池の構成例を模式的に示す構成図である。

【図4】本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【図5】燃料電池の基本的な構成を模式的に示す断面図である。

【図6】本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について図を参照して説明する。図1は、本発明の実施の形態における固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。なお、図1(b)は、図1(a)の一部を拡大して示している。図1に示す固体酸化物形燃料電池は、まず、空気極101、電解質層102、燃料極103からなる複数の単セルと、これら単セルの間に配置されるセパレータ105とから構成されている。単セル及びセパレータ105は、平面視円形に形成されている。

【0014】

空気極101は、例えばメッシュ状に形成された空気極集電層107を介してセパレータ105と接続し、燃料極103は、やはりメッシュ状に形成された燃料極集電層108を介してセパレータ105と接続している。また、セパレータ105の空気極101の側には、酸化剤ガス流路109が設けられ、セパレータ105の燃料極103の側には、燃料ガス流路110が設けられている。これら各流路は、セパレータ105に形成された溝から構成されている。

【0015】

セパレータ105の燃料極103の側には、凹部が設けられ、この凹部内に単セルが収容されている。凹部内において、単セル(電解質層102、燃料極103)の側部が、リング状に形成されたシール部材111を介して凹部の内側側面に固定されている。セパレータ105の凹部において、シール部材111により、燃料極103とセパレータ105との間に密閉された空間が形成される。また、セパレータ105の凹部周縁部には、リング状のセルカバー115が設けられ、上述した空間の密閉性を向上させている。なお、セルカバー115の上部には、絶縁部材116が設けられている。

【0016】

これらのように構成された固体酸化物形燃料電池において、酸化剤ガス供給配管112より酸素などの酸化剤ガスが導入され、導入された酸化剤ガスは、セパレータ105の内部に設けられた配管を経由し、空気極集電層107のメッシュの隙間を通って空気極101に供給される。また、空気極101に対向しているセパレータ105の面に設けられた酸化剤ガス流路109により、導入された酸化剤ガスが、空気極101の全域により均一な状態で供給されるようになる。また、空気極101とセパレータ105との間の側部から外方に、排ガスが排気される。

【0017】

同様に、燃料ガス供給配管113より水素などの燃料ガスが導入され、導入された燃料ガスは、セパレータ105の内部に設けられた配管を経由し、燃料極集電層108のメッシュの隙間を通って燃料極103に供給される。また、燃料極103に対向しているセパレータ105の面に設けられた燃料ガス流路110により、導入された燃料ガスが、燃料極103の全域により均一な状態で供給されるようになる。また、排ガスは、燃料極103とセパレータ105との間に密閉された空間から、セパレータ105の内部の設けられた配管を経由し、燃料ガス排気配管114から排気される。

【0018】

図1に示す固体酸化物形燃料電池は、上述した構成に加えて、空気極101とセパレータ105との間に、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF)などの導電性を有する金属酸化物からなる金属酸化物微粒子(金属酸化物粉体)161と白金などの金属微粒子(金属の粉体)162とから構成された接続層106を設けるようにした。接続層106は、金属酸化物微粒子161の粉体と金属微粒子162の粉体とが混合した混合粉体より形成(成形)された層である。例えば、接続層106は、一部が上記混合粉体より形成される焼結体となり、他の部分は、焼結体を構成せずに粉体の集合体となっている場合もある。また、接続層106は、ほぼすべてが焼結体となっていてもよく、ほぼすべてが粉体の集合体(圧粉体)であってもよい。なお、金属微粒子162は、白金,金,ロジウム,バナジウム中より選択される、空気極101との間で反応(化学反応)を起こしにくい耐腐食性の金属から構成されていればよい。このように設けられた接続層106により、空気極101とセパレータ105との間の電気抵抗が、より低減されるようになる。

【0019】

また、図2に示すように、接続層106は、高価な金属微粒子162が、接続層106の全体の重量に対して高々30%程度含まれていれば、すべてが金属微粒子(白金)から構成されている場合と同等の抵抗率となる。なお、図2は、LNFの粉末(粉体)に対して重量比で0,10,20,40,80,100%の割合で白金の粉末(粉体)を添加し、プレス機を用いてこれら混合粉末を直方体に成形し、成形された各々の圧粉体を1200℃で24時間焼成し、作成した各々の成形体(接続層106)の800℃(空気中)における抵抗率を、4端子法を用いて測定した結果である。

【0020】

図2に示すように、接続層106の全体の重量に対し、白金からなる金属微粒子162の添加量が30%を超えると、抵抗率の変化がほとんどなく、接続層106における金属微粒子162の重量比は、30%を超えて加えても、電気抵抗の低減効果の向上は得られない。言い換えると、空気極101とセパレータ105との間の電気抵抗の低減のためには、接続層106における金属微粒子162の重量比は高々30%であればよいことになる。このように、図1に示す固体酸化物形燃料電池によれば、コストの上昇を招くことなく、空気極101とセパレータ105との間の抵抗を低減させることができる。

【0021】

接続層106は、例えば、複数の金属酸化物微粒子161と複数の金属微粒子162とが、テルピネオールなどの有機溶媒からなる分散媒体に分散されているペーストを塗布し、これを加熱することで形成すればよい。例えば、複数の金属酸化物微粒子161及び複数の金属微粒子162からなる混合粉末(混合粉体)と有機溶媒とが8:2の割合で混合されたペーストを用いればよい。有機溶媒としては、テルピネオールに限らず、トルエン,キシレンなどの他の有機溶媒を用いればよい。また、有機溶媒に限らず、上記混合粉末が、水に分散されたペーストを用いるようにしてもよい。例えば、所定の界面活性剤を用いることで、上記混合粉末が水に分散された状態とすることができる。塗布したペースト加熱することで、これらの分散媒体は塗布したペーストの層より除去された状態となり、結果として、金属酸化物微粒子161と金属微粒子162とから接続層106が構成された状態が得られる。

【0022】

なお、空気極101は、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF),ランタンストロンチウムマンガネート((La,Sr)MnO3:LSM),ランタンストロンチウムコバルタイト((La,Sr)CoO3:LSC),ランタンストロンチウムフェライト((La,Sr)FeO3:LSF),サマリウムストロンチウムコバルタイト((Sm,Sr)CoO3:SSC)などの、導電性を有する金属酸化物の焼結体から構成されたものであればよい。

【0023】

また、電解質層102は、イットリア安定化ジルコニア(YSZ),サマリア安定化ジルコニア(SSZ),スカンジア安定化ジルコニア(ScSZ),コバルト添加ランタンガレート系酸化物(LSGMC)などから構成されていればよい。また、燃料極103は、ニッケルドープイットリア安定化ジルコニア(Ni−YSZ),ニッケルドープスカンジア安定化ジルコニア(Ni−ScSZ)などの、電解質層102を構成する酸化物材料に金属ニッケルが混合されたものであればよい。また、セパレータ105は、例えば、コバルトが16〜25%程度含まれているフェライト系の耐熱合金から構成されていればよい。

【0024】

次に、固体酸化物形燃料電池の製造方法例について簡単に説明する。まず、Ni−ScSZよりなる板状の燃料極103を用意し、この上に、上に、ScSZよりなる板状の電解質層102を載置し、この上に、平均粒径0.5〜1.0μmのLNFの焼結体から構成された板状(円盤)の空気極101を載置し、単セルが構成された状態とする。例えば3つの単セルが形成された状態とする。次に、LNFの粉末と白金の粉末とを重量比で8:2となるように混合し、この混合粉末をテルピネオールからなる有機溶媒に混合し、混合ペーストを作製する。混合粉末と有機溶媒との割合は、重量比で8:2とする。次いで、作製した混合ペーストを、形成した各々の単セルの空気極101の上に塗布し、空気極101の上に混合ペースト層が形成された状態とする。

【0025】

次に、図3の側面から見た構成図に示すように、耐熱合金から構成された台座201の上に絶縁部材202を介して下端セパレータ105aが固定された状態とする。次に、下端セパレータ105aの上に、上述した1つの単セル(図3には示さず)が載置された状態とする。このとき、下端セパレータ105aの燃料ガス流路が形成されている面に、燃料極集電層108(図3には示さず)が配置された状態とし、この上に、単セルの燃料極103が配置された状態とする。なお、燃料極集電層108は、白金,銀,金,パラジウム,イリジウム,ロジウムなどの金属やフェライト系耐熱合金の細線からなるメッシュや不織布、エキスパンドメタル、また、発泡金属から構成されていればよい。例えば、ニッケルの発泡体である発泡ニッケルを配置して用いるようにしてもよい。なお、空気極集電層107も同様である。

【0026】

次に、下端セパレータ105aの上に載置された単セルの上に、フェライト系耐熱合金の細線からなる不織布から構成された空気極集電層107(図3には示さず)が配置された状態とする。単セルの空気極101の上には、前述したように混合ペースト層が形成されているので、空気極集電層107は、混合ペースト層の上に配置されることになる。また、下端セパレータ105aと単セル周端部との隙間に、例えば、ガラス粉末と有機溶剤からなるガラスペーストの層を形成する。また、下端セパレータ105aの周縁部から上記ガラスペーストの層及び単セルの周辺部にかけて、例えばクロムが16〜25%程度含まれたフェライト系耐熱合金から構成されたセルカバー115が固定され、この上に、マイカからなる厚さ0.5mmの絶縁部材116が配置された状態とする。以降に説明する加熱の工程において、上記ガラスペーストが焼成されてシール部材111となる。

【0027】

次に、空気極集電層107の上に、酸化剤ガス流路が形成されている面が当接するように、セパレータ105が載置された状態とする。次いで、セパレータ105の燃料ガス流路が形成されている面の上に、燃料極集電層108が配置された状態とし、この上に、前述同様に次の単セルが積層された状態とする。また、セパレータ105の周縁部に、セルカバー115が固定され、この上に、絶縁部材116が配置された状態とする。これらのことを繰り返し、所定数の単セルを積層した後、最後(最上)の単セルの混合ペースト層の上に空気極集電層107が配置され、この上に、上端セパレータ105bが載置された状態とする。上端セパレータ105bは、酸化剤ガス流路が形成されている面を空気極集電層107に接触させるように載置する。

【0028】

一方、下端セパレータ105aには、燃料ガス供給配管113及び燃料ガス排気配管114が接続され、各セパレータ105には、燃料ガス供給配管113,燃料ガス排気配管114,及び酸化剤ガス供給配管112が接続され、上端セパレータ105bには、酸化剤ガス供給配管112が接続されている。また、各酸化剤ガス供給配管112は、分岐部206において酸化剤ガス供給主配管203に接続し、各燃料ガス供給配管113は、分岐部206において燃料ガス供給主配管204に接続し、各燃料ガス排気配管114は、分岐部206において排気主配管205に接続している。また、各分岐部206の間には、電気的に絶縁分離するための絶縁部材207が設けられている。

【0029】

上述したように複数のセパレータ及び単セルを積層した状態で、まず、上端セパレータ105bの上から台座201にかけて荷重をかけ、各単セルに圧力が加わった状態とする。この状態で、図3に示す固体酸化物形燃料電池を所定の電気炉内部に配置し、固体酸化物形燃料電池を800℃にまで加熱する。次いで、燃料ガス供給配管により燃料極側に水素を供給し、酸化剤ガス供給配管により空気極側に空気を供給すれば、発電状態とすることができる。また、上述した加熱により、各単セルの空気極に設けられた混合ペースト層は加熱され、混合ペースト層の分散媒体が除去される。この結果、図1に示したように、空気極101の上に接続層106が形成された状態が得られる。

【0030】

次に、接続層106を構成する金属酸化物微粒子161及び金属微粒子162における粒径について説明する。以下の表1に示すようにLNF粉末である金属酸化物微粒子161の平均粒径と白金粉末である金属微粒子162の平均粒径とを変化させた混合ペーストの試料(接続層)を作製し、これらにより上述したように固体酸化物形燃料電池を作製し、作製した各固体酸化物形燃料電池の一定電流(5A)下における時間に対する端子電圧の挙動を調査する。なお、前述したように、混合ペーストは、LNFの粉末と白金の粉末とが、重量比で8:2となるように混合されたものである。また、表1において、「端子電圧の低下」は、1000時間後の端子電圧の低下の割合を示し、「I−V特性」は、0.7Vのときの結果である。また、同様に、LSC(La1-xSrxCoO3,0<x<1,0<y<1)粉末及びLSCF(La1-xSrxCo1-yFeyO3,0<x<1,0<y<1)粉末の平均粒径を変化させた混合ペーストを空気極の上に塗布して固体酸化物形燃料電池を作製し、作製した固体酸化物燃料電池の一定電流(5A)下における時間に対する端子電圧の挙動を調査した結果を表2に示す。なお、表2に示す結果は、白金粉末を用いていない混合ペーストにより接続層を構成した場合である。

【0031】

【表1】

【0032】

【表2】

【0033】

なお、平均粒径0.1μmのLNF粉末のみで形成した接続層では、I−V特性は0.120W/cm2、端子電圧の低下は16%となり、平均粒径0.1μmの白金粉末のみで形成した接続層では、I−V特性は0.260W/cm2、端子電圧の低下は5%となる。

【0034】

表1に示す結果より、試料番号3,4,5,6,7,8,9,10,13,14,16,17,18が、端子電圧の低下が2%と最も小さく、また、試料番号11,12,15,19においても、端子電圧の低下は5%以下と小さい。これらに対し、試料番号1,2では、端子電圧の低下が14〜16%と、他の試料に比較して一桁大きい。これらの結果より、白金粉末の粒径は、端子電圧の低下に対してあまり影響せず、LNF粉末の粒径は、端子電圧の低下に対して大きく影響していることが分かり、LNF粉末の粒径は、20〜50μmの範囲であれば、長寿命化につながることが分かる。

【0035】

また、I−V特性の結果より、LNFの粉末と白金の粉末とが、重量比で8:2で形成されていれば、LNF粉末のみの場合よりI−V特性が向上し、白金粉末のみの場合と同等のI−V特性が得られ、より高い出力密度が得られることが分かる。ただし、この場合においても、高い出力密度が得られるのは、LNF粉末の粒径が、20〜50μmの範囲である。ところで、上述した粒径は、よく知られているレーザー回折散乱法による光強度分布パターンの測定から得られた平均粒子径であり、例えば、堀場製作所株式会社製レーザー回折/散乱式粒度分布測定装置LA−910を用いて測定した値である。このことは、以降に示す粒径についても同様である。

【0036】

なお、上述では、金属酸化物微粒子161がLNFから構成されているようにしたが、これに限るものではなく、ランタンストロンチウムマンガネート,ランタンストロンチウムフェライトなどの、導電性を有する金属酸化物から構成されていてもよい。これらについても、前述同様に、接続層を形成するために用いる粉末の粒径は、20〜50μmの範囲であればよい。また、金属酸化物微粒子(粉末)は、粒径が10〜50μmの範囲であれば、接続層がある程度大きな孔径の多孔質体となり、空気極101の内部に酸化剤ガスが均一に供給されるような状態が得られる。また、上述(図1)では、空気極101とセパレータ105との間に、接続層106とともに空気極集電層107を設けるようにしたが、これに限るものではない。例えば、図4に示すように、空気極101に接続層406が接して配置され、接続層406にセパレータ105が接して配置されているようにしてもよい。なお、図4では、接続層406を簡略化して示してあり、接続層406は、接続層106と同様の構成である。

【0037】

同様に、表2に示すように、LSC及びLSCFからなる接続層であれば、白金粉末を用いなくても、LNF粉末のみの場合よりI−V特性が向上し、白金粉末のみの場合と同等のI−V特性が得られ、より高い出力密度が得られることが分かる。また、表2に示すように、LSC及びLSCFからなる接続層について、粒径を変えて測定を行った結果、粒径が1μmよりも大きく10μmよりも小さい場合が最もよく、粒径が10μmより大きくなると、出力特性が低下する傾向にあることが分かった。これらのことより、酸素イオン伝導度が高いLSCやLSCF及びLaCoO3からなる接続層であれば、上述同様の効果が得られることが分かる。また、表2の結果より、酸素イオン伝導度が高いLSCやLSCF及びLaCoO3については、粒径1μm〜10μmが好ましいことが分かった。

【0038】

また、図1では、空気極集電層107のメッシュの空隙に接続層106を構成する金属酸化物微粒子161及び金属微粒子162が詰め込まれた状態に示しているが、これに限るものではない。空気極101の上に接続層106が接して配置され、接続層106の上に空気極集電層107が接して配置され、空気極集電層107の上にセパレータ105の酸化剤ガス流路109形成面が接して配置されていてもよい。また、空気極101の上に空気極集電層107が接して配置され、空気極集電層107の上に接続層106が接して配置され、接続層106の上にセパレータ105の酸化剤ガス流路109形成面が接して配置されていてもよい。

【0039】

ところで、上述では、導電性を有する金属酸化物からなる金属酸化物粉体と、白金,金,ロジウム,バナジウムの中より選択される金属の粉体が混合された混合粉体より接続層が構成されているようにしたが、これに限るものではない。例えば、以下に例示するように、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体より構成されていてもよい。

【0040】

次に、本発明の実施の形態における他の固体酸化物形燃料電池について説明する。図6は、本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。なお、図6(b)は、図6(a)の一部を拡大して示している。図6に示す固体酸化物形燃料電池は、まず、空気極101、電解質層102、燃料極103からなる複数の単セルと、これら単セルの間に配置されるセパレータ105とから構成されている。単セル及びセパレータ105は、平面視円形に形成されている。

【0041】

空気極101は、以下に説明する接続層606を介してセパレータ105と接続し、燃料極103は、メッシュ状に形成された燃料極集電層108を介してセパレータ105と接続している。このように、図6に示す固体酸化物形燃料電池は、接続層606を設けたことが特徴である。また、セパレータ105の空気極101の側には、酸化剤ガス流路109が設けられ、セパレータ105の燃料極103の側には、燃料ガス流路110が設けられている。これら各流路は、セパレータ105に形成された溝から構成されている。

【0042】

セパレータ105の燃料極103の側には、凹部が設けられ、この凹部内に単セルが収容されている。凹部内において、単セル(電解質層102、燃料極103)の側部が、リング状に形成されたシール部材111を介して凹部の内側側面に固定されている。セパレータ105の凹部において、シール部材111により、燃料極103とセパレータ105との間に密閉された空間が形成される。また、セパレータ105の凹部周縁部には、リング状のセルカバー115が設けられ、上述した空間の密閉性を向上させている。なお、セルカバー115の上部には、絶縁部材116が設けられている。

【0043】

これらのように構成された固体酸化物形燃料電池において、酸化剤ガス供給配管112より酸素などの酸化剤ガスが導入され、導入された酸化剤ガスは、セパレータ105の内部に設けられた配管を経由して空気極101に供給される。また、空気極101に対向しているセパレータ105の面に設けられた酸化剤ガス流路109により、導入された酸化剤ガスが、空気極101の全域により均一な状態で供給されるようになる。また、空気極101とセパレータ105との間の側部から外方に、排ガスが排気される。

【0044】

同様に、燃料ガス供給配管113より水素などの燃料ガスが導入され、導入された燃料ガスは、セパレータ105の内部に設けられた配管を経由し、燃料極集電層108のメッシュの隙間を通って燃料極103に供給される。また、燃料極103に対向しているセパレータ105の面に設けられた燃料ガス流路110により、導入された燃料ガスが、燃料極103の全域により均一な状態で供給されるようになる。また、排ガスは、燃料極103とセパレータ105との間に密閉された空間から、セパレータ105の内部の設けられた配管を経由し、燃料ガス排気配管114から排気される。以上のことは、接続層606を除いて図1に示す固体酸化物形燃料電池と同様である。

【0045】

以下、接続層606について説明する。接続層606は、空気極101を構成している金属酸化物粒子661の粉体が混合した混合粉体より形成(成形)された層である。例えば、金属酸化物粒子661は、空気極101の作製に用いたLNFの粉体(平均粒径0.5〜1.0μm)を造粒することで、形成した粒径30〜40μmの粒子である。この場合、金属酸化物粒子661の粒径は、空気極101の焼結粒子より大きいものとなる。また、例えば、接続層606は、金属酸化物粒子661の粉体より形成される焼結体となり、他の部分は、焼結体を構成せずに粉体の集合体となっている場合もある。また、接続層606は、ほぼすべてが焼結体となっていてもよく、ほぼすべてが粉体の集合体(圧粉体)であってもよい。

【0046】

例えば、空気極101は、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF),ランタンストロンチウムマンガネート((La,Sr)MnO3:LSM),ランタンストロンチウムコバルタイト((La,Sr)CoO3:LSC),ランタンストロンチウムフェライト((La,Sr)FeO3:LSF),サマリウムストロンチウムコバルタイト((Sm,Sr)CoO3:SSC)などの、導電性を有する金属酸化物の焼結体から構成可能である。これは、図1に示す固体酸化物形燃料電池の場合と同様である。

【0047】

したがって、接続層606は、LNF(LaNi1-xFexO3,0<x<1),LSM(La1-xSrxMnO3,0<x<1),LSC(La1-xSrxCoO3,0<x<1,0<y<1),LSF,及びSSC(Sm1-xSrxCoO3,0<x<1)などから構成された金属酸化物粒子661から構成されていればよい。このように構成された接続層606によれば、空気極101と接触している面において、金属酸化物粒子661が空気極101の表面の凹凸に添うように配置され、より良好な電気的接続が形成されるようになる。この結果、接続層606を設けることで、空気極101とセパレータ105との間の電気抵抗が、より低減されるようになる。

【0048】

また、接続層606は、空気極101を形成するLNFなどの金属酸化物の粉体より大きい粒径の金属酸化物粒子661から構成されているとよい。例えば、空気極101の作製に用いたLNFの粉体より大きい粒径のLNF粉体より接続層606が構成されていればよい。このように、より大きい粒径の金属酸化物粒子661から構成することで、接続層606が、より大きな孔径の多孔質体となる。なお、この場合においても、金属酸化物微粒子(粉末)は、粒径が10〜50μmの範囲であれば、接続層がある程度大きな孔径の多孔質体となり、空気極101の内部に酸化剤ガスが均一に供給されるような状態が得られる。なかでも、粒径が20〜50μmの範囲であればより好ましい。

【0049】

空気極においては、電解質層との間における三層界面を増大させるために、より小さな粒径の粉体から構成されていた方がよい。このように構成されている空気極と同じ粒径の粉体より接続層を構成すると、孔径の小さな多孔質体となり、ガスの拡散性が低下する。このような状態では、空気極に対する酸化剤ガスの供給効率が低下する。これに対し、上述したように、より大きな粒径の粉体から構成し、孔径の大きな多孔質体とすることで、接続層を介した空気極への酸化剤ガスの供給孔率をより高くすることができる。

【0050】

なお、電解質層102は、イットリア安定化ジルコニア(YSZ),サマリア安定化ジルコニア(SSZ),スカンジア安定化ジルコニア(ScSZ),コバルト添加ランタンガレート系酸化物(LSGMC)などから構成されていればよい。また、燃料極103は、ニッケルドープイットリア安定化ジルコニア(Ni−YSZ),ニッケルドープスカンジア安定化ジルコニア(Ni−ScSZ)などの、電解質層102を構成する酸化物材料に金属ニッケルが混合されたものであればよい。また、セパレータ105は、例えば、コバルトが16〜25%程度含まれているフェライト系の耐熱合金から構成されていればよい。

【0051】

次に、固体酸化物形燃料電池の製造方法例について簡単に説明する。まず、Ni−ScSZよりなる板状の燃料極103を用意し、この上に、ScSZよりなる板状の電解質層102を載置し、この上に、平均粒径0.5〜1.0μmのLNFの焼結体から構成された板状(円盤)の空気極101を載置し、これらで単セルが構成された状態とする。次に、空気極101の作製に用いた平均粒径0.5〜1μmのLNFの粉末を造粒し、平均粒径30〜40μmのLNFの造粒粉を作製する。次に、作製した造粒粉をテルピネオールからなる有機溶媒に混合し、造粒粉ペーストを作製する。LNFの造粒末と有機溶媒との割合は、重量比で8:2とする。次いで、作製した混合ペーストを、形成した各々の単セルの空気極101の上に塗布し、空気極101の上に造粒粉ペースト層が形成された状態とする。

【0052】

次に、図3の側面から見た構成図に示すように、耐熱合金から構成された台座201の上に絶縁部材202を介して下端セパレータ105aが固定された状態とする。次に、下端セパレータ105aの上に、上述した1つの単セル(図3には示さず)が載置された状態とする。このとき、下端セパレータ105aの燃料ガス流路が形成されている面に、燃料極集電層108(図3には示さず)が配置された状態とし、この上に、単セルの燃料極103が配置された状態とする。

【0053】

次に、下端セパレータ105aの周縁部に、下端セパレータ105aと単セル周端部との隙間に、例えば、ガラス粉末と有機溶剤からなるガラスペーストの層を形成する。また、下端セパレータ105aの周縁部から上記ガラスペーストの層及び単セルの周辺部にかけて、例えばクロムが16〜25%程度含まれたフェライト系耐熱合金から構成されたセルカバー115が固定され、この上に、マイカからなる厚さ0.5mmの絶縁部材116が配置された状態とする。以降に説明する加熱の工程において、上記ガラスペーストが焼成されてシール部材111となる。

【0054】

次に、空気極101の上に塗布して形成した造粒粉ペースト層の上に、酸化剤ガス流路が形成されている面が当接するように、セパレータ105が載置された状態とする。次いで、セパレータ105の燃料ガス流路が形成されている面の上に、燃料極集電層108が配置された状態とし、この上に、前述同様に次の単セルが積層された状態とする。また、セパレータ105の周縁部に、セルカバー115が固定され、この上に、絶縁部材116が配置された状態とする。これらのことを繰り返し、所定数の単セルを積層した後、最後(最上)の単セルの造粒粉ペースト層の上に、上端セパレータ105bが載置された状態とする。上端セパレータ105bは、酸化剤ガス流路が形成されている面を上記造粒粉ペースト層に接触させるように載置する。

【0055】

一方、下端セパレータ105aには、燃料ガス供給配管113及び燃料ガス排気配管114が接続され、各セパレータ105には、燃料ガス供給配管113,燃料ガス排気配管114,及び酸化剤ガス供給配管112が接続され、上端セパレータ105bには、酸化剤ガス供給配管112が接続されている。また、各酸化剤ガス供給配管112は、分岐部206において酸化剤ガス供給主配管203に接続し、各燃料ガス供給配管113は、分岐部206において燃料ガス供給主配管204に接続し、各燃料ガス排気配管114は、分岐部206において排気主配管205に接続している。また、各分岐部206の間には、電気的に絶縁分離するための絶縁部材207が設けられている。

【0056】

上述したように複数のセパレータ及び単セルを積層した状態で、まず、上端セパレータ105bの上から台座201にかけて荷重をかけ、各単セルに圧力が加わった状態とする。この状態で、図3に示す固体酸化物形燃料電池を所定の電気炉内部に配置し、固体酸化物形燃料電池を800℃にまで加熱する。次いで、燃料ガス供給配管により燃料極側に水素を供給し、酸化剤ガス供給配管により空気極側に空気を供給すれば、発電状態とすることができる。また、上述した加熱により、各単セルの空気極に設けられた造粒粉ペースト層は加熱され、造粒粉ペースト層の分散媒体が除去される。この結果、図6に示したように、空気極101の上に接続層606が形成された状態が得られる。

【0057】

このようにして作製された固体酸化物形燃料電池によれば、白金ペーストを塗布して形成した白金接続層を用いる場合に比較して、次の表3に示すように、同等の性能が得られている。また、上述したLNFの造粒末による造粒粉ペースト層の代わりに、粒径が3μm〜5μmのLSC粉末を用いたLSCペーストの層を形成し、このLSCペーストの層により接続層を形成した場合の固体酸化物燃料電池についても、以下の表3に示す。このLSCペーストを用いた場合についても、白金ペーストの場合と同等の性能が得られている。なお、白金接続層は、粒径0.5μmの白金微粒子よりなる白金ペーストを用い、上述同様にして作製したものである。

【0058】

【表3】

【0059】

なお、図1に示した固体酸化物形燃料電池と同様に、接続層606と空気極101との間に、空気極集電層が設けられていてもよい。例えば、白金,銀,金,パラジウム,イリジウム,及びロジウムなどの貴金属やフェライト系耐熱合金より構成されたメッシュやエキスパンドメタルなどの空気極集電層が設けられていてもよい。また例えば、発泡金属や不織布などから構成された空気極集電層が配置されていてもよい。このように空気極集電層が配置されていることで、さらに良好な電気的接続が得られるようになる。

【0060】

また、接続層606は、空気極101を構成している金属酸化物粒子661の粉体に加え、La1-xSrxCo1-yFeyO3、La1-xSrxCoO3、La1-xSrxFeO3、LaNi1-xFexO3(ただし、0<x<1、0<y<1である)から選ばれた1種以上の化合物が混合されていてもよい。さらにまた、セパレータ105と各電極間の接触面に圧力をかけることによってさらに良好な電気的接続が得られる。このとき、セルカバー115と空気極側のセパレータ105との間に十分な隙間を空けることで、空気極101と空気極側のセパレータ105との接触面に対して十分な圧力をかけることが可能となる。

【符号の説明】

【0061】

101…空気極、102…電解質層、103…燃料極、105…セパレータ、106…接続層、107…空気極集電層、108…燃料極集電層、109…酸化剤ガス流路、110…燃料ガス流路、111…シール部材、112…酸化剤ガス供給配管、113…燃料ガス供給配管、114…燃料ガス排気配管、115…セルカバー、116…絶縁部材、161…金属酸化物微粒子、162…金属微粒子。

【技術分野】

【0001】

本発明は、セラミックスなどの酸化物よりなる電解質層から構成された単セルを重ねて用いる固体酸化物形燃料電池に関するものである。

【背景技術】

【0002】

近年、規模の大小にかかわらず高い効率が得られることから、次世代のコジェネレーションシステムに用いられる発電手段として、燃料電池が注目されている。燃料電池は、酸素などの酸化剤ガスと水素などの燃料ガスとの化学反応を利用した電池であり、図5の断面図に一部を示すように、空気極501と呼ばれる陽極と、燃料極503と呼ばれる陰極とで電解質の層502を挾んだ単セルを、複数重ね合わせて用いている。一組のセル(単セル)で得られる電気の電圧は、約0.7V程度であるが、複数の単セルを重ね合わせて用いることで、所望とする電圧の供給が可能である。このような燃料電池には、高分子材料を電解質層に用いる固体高分子形や、セラミックスなどの酸化物を電解質層に用いる固体酸化物形がある。

【0003】

固体高分子形燃料電池では、作動温度が高々90℃程度であり、自動車用や家庭用コジェネレーションシステムに適用可能とされている。これに対し、固体酸化物形燃料電池は、作動温度が600℃以上と高温であり、発電効率が45%以上と高いという特徴を備えている。このため、複数の単セルを組み合わせたスタック構造の固体酸化物形燃料電池は、タービン発電などを組み合わせてより高い効率のコジェネレーションシステムが構築できるという利点を有し、発電所としての用途などが期待されている。

【0004】

ところで、複数の単セルを重ね合わせてスタック接続させるときは、各単セルの燃料極側に供給される燃料ガスと、空気極側に供給される酸化剤ガスとが混合しない状態で、各単セルが電気的に接続された状態としている。このようにガスの混合を防いだ状態で電気的に接続するために、セパレータやインターコネクタなどと呼ばれ、ガスが透過せず、伝導性が高い材料からなる部材が用いられている。しかしながら、金属酸化物の焼結体(セラミックス)から構成されている空気極の側においては、セパレータとの接続に電気抵抗が生じ、期待された出力が得られていないという問題があった。

【0005】

上述した空気極とセパレータとの接続における電気抵抗を解消するために、例えば空気極に白金(Pt)ペーストを塗布した上にセパレータを接続させてスタック構造とする技術が提案されている(非特許文献1)。この技術によれば、空気極とセパレータとの間の電気抵抗の低減が図れ、高い出力が得られている。また、白金は、反応性が非常に低い材料であるため、空気極を構成するセラミックス材料と反応して悪影響を及ぼすなどの問題も発生しない。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】K, Huang, et al.,"Characterization of iron-based alloy interconnects for reduced temperature and solid oxide fuel cells", Solid State Ionics, Vol.129, pp.237-250, 2000.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、白金は非常に高価であるため、製品の段階で実際に利用することは現実的ではない。

【0008】

本発明は、以上のような問題点を解消するためになされたものであり、従来よりコストを低減した状態で、空気極とセパレータとの間の電気抵抗を低減することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る固体酸化物形燃料電池は、燃料極,この燃料極の上に配置された電解質層,及びこの電解質層の上に配置された空気極から構成されて積層された複数の単セルと、隣り合う単セルの間に配置された導電性材料からなるセパレータと、空気極とセパレータとの間に配置された接続層とを少なくとも備え、電解質層は、金属酸化物から構成され、空気極は、導電性を有する金属酸化物から構成され、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されたものであり、接続層を構成する前記金属酸化物粉体は、La1-xSrxCoO3,LaCoO3,及びLa1-xSrxCo1-yFeyO3(ただし、0<x<1,0<y<1である)で記載される化合物から選択された1種類以上の金属酸化物から構成され、粒径が1μmより大きく10μmより小さい粉体から構成されたものである。

【0010】

上記固体酸化物形燃料電池において、空気極は、金属酸化物の粉体が焼結された焼結体より構成され、接続層は、有機溶剤よりなる分散媒体に金属酸化物の粉体が分散されたペーストを焼結体とされた空気極に塗布し、塗布して形成された塗布膜にセパレータを積層した状態でこれらを加熱することで形成されたものである。

【発明の効果】

【0011】

以上説明したように、本発明では、空気極とセパレータとの間に配置された接続層を備え、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されているようにした。この結果、本発明によれば、従来よりコストを低減した状態で、空気極とセパレータとの間の電気抵抗を低減することができるという優れた効果が得られる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態における固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【図2】LNFの粉末対する白金粉末の重量比と、作製された接続層の800℃(空気中)における抵抗率との関係を4端子法を用いて測定した結果を示す特性図である。

【図3】本発明の実施の形態における固体酸化物形燃料電池の構成例を模式的に示す構成図である。

【図4】本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【図5】燃料電池の基本的な構成を模式的に示す断面図である。

【図6】本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について図を参照して説明する。図1は、本発明の実施の形態における固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。なお、図1(b)は、図1(a)の一部を拡大して示している。図1に示す固体酸化物形燃料電池は、まず、空気極101、電解質層102、燃料極103からなる複数の単セルと、これら単セルの間に配置されるセパレータ105とから構成されている。単セル及びセパレータ105は、平面視円形に形成されている。

【0014】

空気極101は、例えばメッシュ状に形成された空気極集電層107を介してセパレータ105と接続し、燃料極103は、やはりメッシュ状に形成された燃料極集電層108を介してセパレータ105と接続している。また、セパレータ105の空気極101の側には、酸化剤ガス流路109が設けられ、セパレータ105の燃料極103の側には、燃料ガス流路110が設けられている。これら各流路は、セパレータ105に形成された溝から構成されている。

【0015】

セパレータ105の燃料極103の側には、凹部が設けられ、この凹部内に単セルが収容されている。凹部内において、単セル(電解質層102、燃料極103)の側部が、リング状に形成されたシール部材111を介して凹部の内側側面に固定されている。セパレータ105の凹部において、シール部材111により、燃料極103とセパレータ105との間に密閉された空間が形成される。また、セパレータ105の凹部周縁部には、リング状のセルカバー115が設けられ、上述した空間の密閉性を向上させている。なお、セルカバー115の上部には、絶縁部材116が設けられている。

【0016】

これらのように構成された固体酸化物形燃料電池において、酸化剤ガス供給配管112より酸素などの酸化剤ガスが導入され、導入された酸化剤ガスは、セパレータ105の内部に設けられた配管を経由し、空気極集電層107のメッシュの隙間を通って空気極101に供給される。また、空気極101に対向しているセパレータ105の面に設けられた酸化剤ガス流路109により、導入された酸化剤ガスが、空気極101の全域により均一な状態で供給されるようになる。また、空気極101とセパレータ105との間の側部から外方に、排ガスが排気される。

【0017】

同様に、燃料ガス供給配管113より水素などの燃料ガスが導入され、導入された燃料ガスは、セパレータ105の内部に設けられた配管を経由し、燃料極集電層108のメッシュの隙間を通って燃料極103に供給される。また、燃料極103に対向しているセパレータ105の面に設けられた燃料ガス流路110により、導入された燃料ガスが、燃料極103の全域により均一な状態で供給されるようになる。また、排ガスは、燃料極103とセパレータ105との間に密閉された空間から、セパレータ105の内部の設けられた配管を経由し、燃料ガス排気配管114から排気される。

【0018】

図1に示す固体酸化物形燃料電池は、上述した構成に加えて、空気極101とセパレータ105との間に、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF)などの導電性を有する金属酸化物からなる金属酸化物微粒子(金属酸化物粉体)161と白金などの金属微粒子(金属の粉体)162とから構成された接続層106を設けるようにした。接続層106は、金属酸化物微粒子161の粉体と金属微粒子162の粉体とが混合した混合粉体より形成(成形)された層である。例えば、接続層106は、一部が上記混合粉体より形成される焼結体となり、他の部分は、焼結体を構成せずに粉体の集合体となっている場合もある。また、接続層106は、ほぼすべてが焼結体となっていてもよく、ほぼすべてが粉体の集合体(圧粉体)であってもよい。なお、金属微粒子162は、白金,金,ロジウム,バナジウム中より選択される、空気極101との間で反応(化学反応)を起こしにくい耐腐食性の金属から構成されていればよい。このように設けられた接続層106により、空気極101とセパレータ105との間の電気抵抗が、より低減されるようになる。

【0019】

また、図2に示すように、接続層106は、高価な金属微粒子162が、接続層106の全体の重量に対して高々30%程度含まれていれば、すべてが金属微粒子(白金)から構成されている場合と同等の抵抗率となる。なお、図2は、LNFの粉末(粉体)に対して重量比で0,10,20,40,80,100%の割合で白金の粉末(粉体)を添加し、プレス機を用いてこれら混合粉末を直方体に成形し、成形された各々の圧粉体を1200℃で24時間焼成し、作成した各々の成形体(接続層106)の800℃(空気中)における抵抗率を、4端子法を用いて測定した結果である。

【0020】

図2に示すように、接続層106の全体の重量に対し、白金からなる金属微粒子162の添加量が30%を超えると、抵抗率の変化がほとんどなく、接続層106における金属微粒子162の重量比は、30%を超えて加えても、電気抵抗の低減効果の向上は得られない。言い換えると、空気極101とセパレータ105との間の電気抵抗の低減のためには、接続層106における金属微粒子162の重量比は高々30%であればよいことになる。このように、図1に示す固体酸化物形燃料電池によれば、コストの上昇を招くことなく、空気極101とセパレータ105との間の抵抗を低減させることができる。

【0021】

接続層106は、例えば、複数の金属酸化物微粒子161と複数の金属微粒子162とが、テルピネオールなどの有機溶媒からなる分散媒体に分散されているペーストを塗布し、これを加熱することで形成すればよい。例えば、複数の金属酸化物微粒子161及び複数の金属微粒子162からなる混合粉末(混合粉体)と有機溶媒とが8:2の割合で混合されたペーストを用いればよい。有機溶媒としては、テルピネオールに限らず、トルエン,キシレンなどの他の有機溶媒を用いればよい。また、有機溶媒に限らず、上記混合粉末が、水に分散されたペーストを用いるようにしてもよい。例えば、所定の界面活性剤を用いることで、上記混合粉末が水に分散された状態とすることができる。塗布したペースト加熱することで、これらの分散媒体は塗布したペーストの層より除去された状態となり、結果として、金属酸化物微粒子161と金属微粒子162とから接続層106が構成された状態が得られる。

【0022】

なお、空気極101は、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF),ランタンストロンチウムマンガネート((La,Sr)MnO3:LSM),ランタンストロンチウムコバルタイト((La,Sr)CoO3:LSC),ランタンストロンチウムフェライト((La,Sr)FeO3:LSF),サマリウムストロンチウムコバルタイト((Sm,Sr)CoO3:SSC)などの、導電性を有する金属酸化物の焼結体から構成されたものであればよい。

【0023】

また、電解質層102は、イットリア安定化ジルコニア(YSZ),サマリア安定化ジルコニア(SSZ),スカンジア安定化ジルコニア(ScSZ),コバルト添加ランタンガレート系酸化物(LSGMC)などから構成されていればよい。また、燃料極103は、ニッケルドープイットリア安定化ジルコニア(Ni−YSZ),ニッケルドープスカンジア安定化ジルコニア(Ni−ScSZ)などの、電解質層102を構成する酸化物材料に金属ニッケルが混合されたものであればよい。また、セパレータ105は、例えば、コバルトが16〜25%程度含まれているフェライト系の耐熱合金から構成されていればよい。

【0024】

次に、固体酸化物形燃料電池の製造方法例について簡単に説明する。まず、Ni−ScSZよりなる板状の燃料極103を用意し、この上に、上に、ScSZよりなる板状の電解質層102を載置し、この上に、平均粒径0.5〜1.0μmのLNFの焼結体から構成された板状(円盤)の空気極101を載置し、単セルが構成された状態とする。例えば3つの単セルが形成された状態とする。次に、LNFの粉末と白金の粉末とを重量比で8:2となるように混合し、この混合粉末をテルピネオールからなる有機溶媒に混合し、混合ペーストを作製する。混合粉末と有機溶媒との割合は、重量比で8:2とする。次いで、作製した混合ペーストを、形成した各々の単セルの空気極101の上に塗布し、空気極101の上に混合ペースト層が形成された状態とする。

【0025】

次に、図3の側面から見た構成図に示すように、耐熱合金から構成された台座201の上に絶縁部材202を介して下端セパレータ105aが固定された状態とする。次に、下端セパレータ105aの上に、上述した1つの単セル(図3には示さず)が載置された状態とする。このとき、下端セパレータ105aの燃料ガス流路が形成されている面に、燃料極集電層108(図3には示さず)が配置された状態とし、この上に、単セルの燃料極103が配置された状態とする。なお、燃料極集電層108は、白金,銀,金,パラジウム,イリジウム,ロジウムなどの金属やフェライト系耐熱合金の細線からなるメッシュや不織布、エキスパンドメタル、また、発泡金属から構成されていればよい。例えば、ニッケルの発泡体である発泡ニッケルを配置して用いるようにしてもよい。なお、空気極集電層107も同様である。

【0026】

次に、下端セパレータ105aの上に載置された単セルの上に、フェライト系耐熱合金の細線からなる不織布から構成された空気極集電層107(図3には示さず)が配置された状態とする。単セルの空気極101の上には、前述したように混合ペースト層が形成されているので、空気極集電層107は、混合ペースト層の上に配置されることになる。また、下端セパレータ105aと単セル周端部との隙間に、例えば、ガラス粉末と有機溶剤からなるガラスペーストの層を形成する。また、下端セパレータ105aの周縁部から上記ガラスペーストの層及び単セルの周辺部にかけて、例えばクロムが16〜25%程度含まれたフェライト系耐熱合金から構成されたセルカバー115が固定され、この上に、マイカからなる厚さ0.5mmの絶縁部材116が配置された状態とする。以降に説明する加熱の工程において、上記ガラスペーストが焼成されてシール部材111となる。

【0027】

次に、空気極集電層107の上に、酸化剤ガス流路が形成されている面が当接するように、セパレータ105が載置された状態とする。次いで、セパレータ105の燃料ガス流路が形成されている面の上に、燃料極集電層108が配置された状態とし、この上に、前述同様に次の単セルが積層された状態とする。また、セパレータ105の周縁部に、セルカバー115が固定され、この上に、絶縁部材116が配置された状態とする。これらのことを繰り返し、所定数の単セルを積層した後、最後(最上)の単セルの混合ペースト層の上に空気極集電層107が配置され、この上に、上端セパレータ105bが載置された状態とする。上端セパレータ105bは、酸化剤ガス流路が形成されている面を空気極集電層107に接触させるように載置する。

【0028】

一方、下端セパレータ105aには、燃料ガス供給配管113及び燃料ガス排気配管114が接続され、各セパレータ105には、燃料ガス供給配管113,燃料ガス排気配管114,及び酸化剤ガス供給配管112が接続され、上端セパレータ105bには、酸化剤ガス供給配管112が接続されている。また、各酸化剤ガス供給配管112は、分岐部206において酸化剤ガス供給主配管203に接続し、各燃料ガス供給配管113は、分岐部206において燃料ガス供給主配管204に接続し、各燃料ガス排気配管114は、分岐部206において排気主配管205に接続している。また、各分岐部206の間には、電気的に絶縁分離するための絶縁部材207が設けられている。

【0029】

上述したように複数のセパレータ及び単セルを積層した状態で、まず、上端セパレータ105bの上から台座201にかけて荷重をかけ、各単セルに圧力が加わった状態とする。この状態で、図3に示す固体酸化物形燃料電池を所定の電気炉内部に配置し、固体酸化物形燃料電池を800℃にまで加熱する。次いで、燃料ガス供給配管により燃料極側に水素を供給し、酸化剤ガス供給配管により空気極側に空気を供給すれば、発電状態とすることができる。また、上述した加熱により、各単セルの空気極に設けられた混合ペースト層は加熱され、混合ペースト層の分散媒体が除去される。この結果、図1に示したように、空気極101の上に接続層106が形成された状態が得られる。

【0030】

次に、接続層106を構成する金属酸化物微粒子161及び金属微粒子162における粒径について説明する。以下の表1に示すようにLNF粉末である金属酸化物微粒子161の平均粒径と白金粉末である金属微粒子162の平均粒径とを変化させた混合ペーストの試料(接続層)を作製し、これらにより上述したように固体酸化物形燃料電池を作製し、作製した各固体酸化物形燃料電池の一定電流(5A)下における時間に対する端子電圧の挙動を調査する。なお、前述したように、混合ペーストは、LNFの粉末と白金の粉末とが、重量比で8:2となるように混合されたものである。また、表1において、「端子電圧の低下」は、1000時間後の端子電圧の低下の割合を示し、「I−V特性」は、0.7Vのときの結果である。また、同様に、LSC(La1-xSrxCoO3,0<x<1,0<y<1)粉末及びLSCF(La1-xSrxCo1-yFeyO3,0<x<1,0<y<1)粉末の平均粒径を変化させた混合ペーストを空気極の上に塗布して固体酸化物形燃料電池を作製し、作製した固体酸化物燃料電池の一定電流(5A)下における時間に対する端子電圧の挙動を調査した結果を表2に示す。なお、表2に示す結果は、白金粉末を用いていない混合ペーストにより接続層を構成した場合である。

【0031】

【表1】

【0032】

【表2】

【0033】

なお、平均粒径0.1μmのLNF粉末のみで形成した接続層では、I−V特性は0.120W/cm2、端子電圧の低下は16%となり、平均粒径0.1μmの白金粉末のみで形成した接続層では、I−V特性は0.260W/cm2、端子電圧の低下は5%となる。

【0034】

表1に示す結果より、試料番号3,4,5,6,7,8,9,10,13,14,16,17,18が、端子電圧の低下が2%と最も小さく、また、試料番号11,12,15,19においても、端子電圧の低下は5%以下と小さい。これらに対し、試料番号1,2では、端子電圧の低下が14〜16%と、他の試料に比較して一桁大きい。これらの結果より、白金粉末の粒径は、端子電圧の低下に対してあまり影響せず、LNF粉末の粒径は、端子電圧の低下に対して大きく影響していることが分かり、LNF粉末の粒径は、20〜50μmの範囲であれば、長寿命化につながることが分かる。

【0035】

また、I−V特性の結果より、LNFの粉末と白金の粉末とが、重量比で8:2で形成されていれば、LNF粉末のみの場合よりI−V特性が向上し、白金粉末のみの場合と同等のI−V特性が得られ、より高い出力密度が得られることが分かる。ただし、この場合においても、高い出力密度が得られるのは、LNF粉末の粒径が、20〜50μmの範囲である。ところで、上述した粒径は、よく知られているレーザー回折散乱法による光強度分布パターンの測定から得られた平均粒子径であり、例えば、堀場製作所株式会社製レーザー回折/散乱式粒度分布測定装置LA−910を用いて測定した値である。このことは、以降に示す粒径についても同様である。

【0036】

なお、上述では、金属酸化物微粒子161がLNFから構成されているようにしたが、これに限るものではなく、ランタンストロンチウムマンガネート,ランタンストロンチウムフェライトなどの、導電性を有する金属酸化物から構成されていてもよい。これらについても、前述同様に、接続層を形成するために用いる粉末の粒径は、20〜50μmの範囲であればよい。また、金属酸化物微粒子(粉末)は、粒径が10〜50μmの範囲であれば、接続層がある程度大きな孔径の多孔質体となり、空気極101の内部に酸化剤ガスが均一に供給されるような状態が得られる。また、上述(図1)では、空気極101とセパレータ105との間に、接続層106とともに空気極集電層107を設けるようにしたが、これに限るものではない。例えば、図4に示すように、空気極101に接続層406が接して配置され、接続層406にセパレータ105が接して配置されているようにしてもよい。なお、図4では、接続層406を簡略化して示してあり、接続層406は、接続層106と同様の構成である。

【0037】

同様に、表2に示すように、LSC及びLSCFからなる接続層であれば、白金粉末を用いなくても、LNF粉末のみの場合よりI−V特性が向上し、白金粉末のみの場合と同等のI−V特性が得られ、より高い出力密度が得られることが分かる。また、表2に示すように、LSC及びLSCFからなる接続層について、粒径を変えて測定を行った結果、粒径が1μmよりも大きく10μmよりも小さい場合が最もよく、粒径が10μmより大きくなると、出力特性が低下する傾向にあることが分かった。これらのことより、酸素イオン伝導度が高いLSCやLSCF及びLaCoO3からなる接続層であれば、上述同様の効果が得られることが分かる。また、表2の結果より、酸素イオン伝導度が高いLSCやLSCF及びLaCoO3については、粒径1μm〜10μmが好ましいことが分かった。

【0038】

また、図1では、空気極集電層107のメッシュの空隙に接続層106を構成する金属酸化物微粒子161及び金属微粒子162が詰め込まれた状態に示しているが、これに限るものではない。空気極101の上に接続層106が接して配置され、接続層106の上に空気極集電層107が接して配置され、空気極集電層107の上にセパレータ105の酸化剤ガス流路109形成面が接して配置されていてもよい。また、空気極101の上に空気極集電層107が接して配置され、空気極集電層107の上に接続層106が接して配置され、接続層106の上にセパレータ105の酸化剤ガス流路109形成面が接して配置されていてもよい。

【0039】

ところで、上述では、導電性を有する金属酸化物からなる金属酸化物粉体と、白金,金,ロジウム,バナジウムの中より選択される金属の粉体が混合された混合粉体より接続層が構成されているようにしたが、これに限るものではない。例えば、以下に例示するように、接続層は、導電性を有する金属酸化物からなる金属酸化物粉体より構成されていてもよい。

【0040】

次に、本発明の実施の形態における他の固体酸化物形燃料電池について説明する。図6は、本発明の実施の形態における他の固体酸化物形燃料電池の一部構成例を模式的に示す断面図である。なお、図6(b)は、図6(a)の一部を拡大して示している。図6に示す固体酸化物形燃料電池は、まず、空気極101、電解質層102、燃料極103からなる複数の単セルと、これら単セルの間に配置されるセパレータ105とから構成されている。単セル及びセパレータ105は、平面視円形に形成されている。

【0041】

空気極101は、以下に説明する接続層606を介してセパレータ105と接続し、燃料極103は、メッシュ状に形成された燃料極集電層108を介してセパレータ105と接続している。このように、図6に示す固体酸化物形燃料電池は、接続層606を設けたことが特徴である。また、セパレータ105の空気極101の側には、酸化剤ガス流路109が設けられ、セパレータ105の燃料極103の側には、燃料ガス流路110が設けられている。これら各流路は、セパレータ105に形成された溝から構成されている。

【0042】

セパレータ105の燃料極103の側には、凹部が設けられ、この凹部内に単セルが収容されている。凹部内において、単セル(電解質層102、燃料極103)の側部が、リング状に形成されたシール部材111を介して凹部の内側側面に固定されている。セパレータ105の凹部において、シール部材111により、燃料極103とセパレータ105との間に密閉された空間が形成される。また、セパレータ105の凹部周縁部には、リング状のセルカバー115が設けられ、上述した空間の密閉性を向上させている。なお、セルカバー115の上部には、絶縁部材116が設けられている。

【0043】

これらのように構成された固体酸化物形燃料電池において、酸化剤ガス供給配管112より酸素などの酸化剤ガスが導入され、導入された酸化剤ガスは、セパレータ105の内部に設けられた配管を経由して空気極101に供給される。また、空気極101に対向しているセパレータ105の面に設けられた酸化剤ガス流路109により、導入された酸化剤ガスが、空気極101の全域により均一な状態で供給されるようになる。また、空気極101とセパレータ105との間の側部から外方に、排ガスが排気される。

【0044】

同様に、燃料ガス供給配管113より水素などの燃料ガスが導入され、導入された燃料ガスは、セパレータ105の内部に設けられた配管を経由し、燃料極集電層108のメッシュの隙間を通って燃料極103に供給される。また、燃料極103に対向しているセパレータ105の面に設けられた燃料ガス流路110により、導入された燃料ガスが、燃料極103の全域により均一な状態で供給されるようになる。また、排ガスは、燃料極103とセパレータ105との間に密閉された空間から、セパレータ105の内部の設けられた配管を経由し、燃料ガス排気配管114から排気される。以上のことは、接続層606を除いて図1に示す固体酸化物形燃料電池と同様である。

【0045】

以下、接続層606について説明する。接続層606は、空気極101を構成している金属酸化物粒子661の粉体が混合した混合粉体より形成(成形)された層である。例えば、金属酸化物粒子661は、空気極101の作製に用いたLNFの粉体(平均粒径0.5〜1.0μm)を造粒することで、形成した粒径30〜40μmの粒子である。この場合、金属酸化物粒子661の粒径は、空気極101の焼結粒子より大きいものとなる。また、例えば、接続層606は、金属酸化物粒子661の粉体より形成される焼結体となり、他の部分は、焼結体を構成せずに粉体の集合体となっている場合もある。また、接続層606は、ほぼすべてが焼結体となっていてもよく、ほぼすべてが粉体の集合体(圧粉体)であってもよい。

【0046】

例えば、空気極101は、ランタンニッケルフェライト(La(Ni,Fe)O3:LNF),ランタンストロンチウムマンガネート((La,Sr)MnO3:LSM),ランタンストロンチウムコバルタイト((La,Sr)CoO3:LSC),ランタンストロンチウムフェライト((La,Sr)FeO3:LSF),サマリウムストロンチウムコバルタイト((Sm,Sr)CoO3:SSC)などの、導電性を有する金属酸化物の焼結体から構成可能である。これは、図1に示す固体酸化物形燃料電池の場合と同様である。

【0047】

したがって、接続層606は、LNF(LaNi1-xFexO3,0<x<1),LSM(La1-xSrxMnO3,0<x<1),LSC(La1-xSrxCoO3,0<x<1,0<y<1),LSF,及びSSC(Sm1-xSrxCoO3,0<x<1)などから構成された金属酸化物粒子661から構成されていればよい。このように構成された接続層606によれば、空気極101と接触している面において、金属酸化物粒子661が空気極101の表面の凹凸に添うように配置され、より良好な電気的接続が形成されるようになる。この結果、接続層606を設けることで、空気極101とセパレータ105との間の電気抵抗が、より低減されるようになる。

【0048】

また、接続層606は、空気極101を形成するLNFなどの金属酸化物の粉体より大きい粒径の金属酸化物粒子661から構成されているとよい。例えば、空気極101の作製に用いたLNFの粉体より大きい粒径のLNF粉体より接続層606が構成されていればよい。このように、より大きい粒径の金属酸化物粒子661から構成することで、接続層606が、より大きな孔径の多孔質体となる。なお、この場合においても、金属酸化物微粒子(粉末)は、粒径が10〜50μmの範囲であれば、接続層がある程度大きな孔径の多孔質体となり、空気極101の内部に酸化剤ガスが均一に供給されるような状態が得られる。なかでも、粒径が20〜50μmの範囲であればより好ましい。

【0049】

空気極においては、電解質層との間における三層界面を増大させるために、より小さな粒径の粉体から構成されていた方がよい。このように構成されている空気極と同じ粒径の粉体より接続層を構成すると、孔径の小さな多孔質体となり、ガスの拡散性が低下する。このような状態では、空気極に対する酸化剤ガスの供給効率が低下する。これに対し、上述したように、より大きな粒径の粉体から構成し、孔径の大きな多孔質体とすることで、接続層を介した空気極への酸化剤ガスの供給孔率をより高くすることができる。

【0050】

なお、電解質層102は、イットリア安定化ジルコニア(YSZ),サマリア安定化ジルコニア(SSZ),スカンジア安定化ジルコニア(ScSZ),コバルト添加ランタンガレート系酸化物(LSGMC)などから構成されていればよい。また、燃料極103は、ニッケルドープイットリア安定化ジルコニア(Ni−YSZ),ニッケルドープスカンジア安定化ジルコニア(Ni−ScSZ)などの、電解質層102を構成する酸化物材料に金属ニッケルが混合されたものであればよい。また、セパレータ105は、例えば、コバルトが16〜25%程度含まれているフェライト系の耐熱合金から構成されていればよい。

【0051】

次に、固体酸化物形燃料電池の製造方法例について簡単に説明する。まず、Ni−ScSZよりなる板状の燃料極103を用意し、この上に、ScSZよりなる板状の電解質層102を載置し、この上に、平均粒径0.5〜1.0μmのLNFの焼結体から構成された板状(円盤)の空気極101を載置し、これらで単セルが構成された状態とする。次に、空気極101の作製に用いた平均粒径0.5〜1μmのLNFの粉末を造粒し、平均粒径30〜40μmのLNFの造粒粉を作製する。次に、作製した造粒粉をテルピネオールからなる有機溶媒に混合し、造粒粉ペーストを作製する。LNFの造粒末と有機溶媒との割合は、重量比で8:2とする。次いで、作製した混合ペーストを、形成した各々の単セルの空気極101の上に塗布し、空気極101の上に造粒粉ペースト層が形成された状態とする。

【0052】

次に、図3の側面から見た構成図に示すように、耐熱合金から構成された台座201の上に絶縁部材202を介して下端セパレータ105aが固定された状態とする。次に、下端セパレータ105aの上に、上述した1つの単セル(図3には示さず)が載置された状態とする。このとき、下端セパレータ105aの燃料ガス流路が形成されている面に、燃料極集電層108(図3には示さず)が配置された状態とし、この上に、単セルの燃料極103が配置された状態とする。

【0053】

次に、下端セパレータ105aの周縁部に、下端セパレータ105aと単セル周端部との隙間に、例えば、ガラス粉末と有機溶剤からなるガラスペーストの層を形成する。また、下端セパレータ105aの周縁部から上記ガラスペーストの層及び単セルの周辺部にかけて、例えばクロムが16〜25%程度含まれたフェライト系耐熱合金から構成されたセルカバー115が固定され、この上に、マイカからなる厚さ0.5mmの絶縁部材116が配置された状態とする。以降に説明する加熱の工程において、上記ガラスペーストが焼成されてシール部材111となる。

【0054】

次に、空気極101の上に塗布して形成した造粒粉ペースト層の上に、酸化剤ガス流路が形成されている面が当接するように、セパレータ105が載置された状態とする。次いで、セパレータ105の燃料ガス流路が形成されている面の上に、燃料極集電層108が配置された状態とし、この上に、前述同様に次の単セルが積層された状態とする。また、セパレータ105の周縁部に、セルカバー115が固定され、この上に、絶縁部材116が配置された状態とする。これらのことを繰り返し、所定数の単セルを積層した後、最後(最上)の単セルの造粒粉ペースト層の上に、上端セパレータ105bが載置された状態とする。上端セパレータ105bは、酸化剤ガス流路が形成されている面を上記造粒粉ペースト層に接触させるように載置する。

【0055】

一方、下端セパレータ105aには、燃料ガス供給配管113及び燃料ガス排気配管114が接続され、各セパレータ105には、燃料ガス供給配管113,燃料ガス排気配管114,及び酸化剤ガス供給配管112が接続され、上端セパレータ105bには、酸化剤ガス供給配管112が接続されている。また、各酸化剤ガス供給配管112は、分岐部206において酸化剤ガス供給主配管203に接続し、各燃料ガス供給配管113は、分岐部206において燃料ガス供給主配管204に接続し、各燃料ガス排気配管114は、分岐部206において排気主配管205に接続している。また、各分岐部206の間には、電気的に絶縁分離するための絶縁部材207が設けられている。

【0056】

上述したように複数のセパレータ及び単セルを積層した状態で、まず、上端セパレータ105bの上から台座201にかけて荷重をかけ、各単セルに圧力が加わった状態とする。この状態で、図3に示す固体酸化物形燃料電池を所定の電気炉内部に配置し、固体酸化物形燃料電池を800℃にまで加熱する。次いで、燃料ガス供給配管により燃料極側に水素を供給し、酸化剤ガス供給配管により空気極側に空気を供給すれば、発電状態とすることができる。また、上述した加熱により、各単セルの空気極に設けられた造粒粉ペースト層は加熱され、造粒粉ペースト層の分散媒体が除去される。この結果、図6に示したように、空気極101の上に接続層606が形成された状態が得られる。

【0057】

このようにして作製された固体酸化物形燃料電池によれば、白金ペーストを塗布して形成した白金接続層を用いる場合に比較して、次の表3に示すように、同等の性能が得られている。また、上述したLNFの造粒末による造粒粉ペースト層の代わりに、粒径が3μm〜5μmのLSC粉末を用いたLSCペーストの層を形成し、このLSCペーストの層により接続層を形成した場合の固体酸化物燃料電池についても、以下の表3に示す。このLSCペーストを用いた場合についても、白金ペーストの場合と同等の性能が得られている。なお、白金接続層は、粒径0.5μmの白金微粒子よりなる白金ペーストを用い、上述同様にして作製したものである。

【0058】

【表3】

【0059】

なお、図1に示した固体酸化物形燃料電池と同様に、接続層606と空気極101との間に、空気極集電層が設けられていてもよい。例えば、白金,銀,金,パラジウム,イリジウム,及びロジウムなどの貴金属やフェライト系耐熱合金より構成されたメッシュやエキスパンドメタルなどの空気極集電層が設けられていてもよい。また例えば、発泡金属や不織布などから構成された空気極集電層が配置されていてもよい。このように空気極集電層が配置されていることで、さらに良好な電気的接続が得られるようになる。

【0060】

また、接続層606は、空気極101を構成している金属酸化物粒子661の粉体に加え、La1-xSrxCo1-yFeyO3、La1-xSrxCoO3、La1-xSrxFeO3、LaNi1-xFexO3(ただし、0<x<1、0<y<1である)から選ばれた1種以上の化合物が混合されていてもよい。さらにまた、セパレータ105と各電極間の接触面に圧力をかけることによってさらに良好な電気的接続が得られる。このとき、セルカバー115と空気極側のセパレータ105との間に十分な隙間を空けることで、空気極101と空気極側のセパレータ105との接触面に対して十分な圧力をかけることが可能となる。

【符号の説明】

【0061】

101…空気極、102…電解質層、103…燃料極、105…セパレータ、106…接続層、107…空気極集電層、108…燃料極集電層、109…酸化剤ガス流路、110…燃料ガス流路、111…シール部材、112…酸化剤ガス供給配管、113…燃料ガス供給配管、114…燃料ガス排気配管、115…セルカバー、116…絶縁部材、161…金属酸化物微粒子、162…金属微粒子。

【特許請求の範囲】

【請求項1】

燃料極,この燃料極の上に配置された電解質層,及びこの電解質層の上に配置された空気極から構成されて積層された複数の単セルと、

隣り合う前記単セルの間に配置された導電性材料からなるセパレータと、

前記空気極と前記セパレータとの間に配置された接続層と

を少なくとも備え、

前記電解質層は、金属酸化物から構成され、

前記空気極は、導電性を有する金属酸化物から構成され、

前記接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されたものであり、

前記接続層を構成する前記金属酸化物粉体は、La1-xSrxCoO3,LaCoO3,及びLa1-xSrxCo1-yFeyO3(ただし、0<x<1,0<y<1である)で記載される化合物から選択された1種類以上の金属酸化物から構成され、粒径が1μmより大きく10μmより小さい粉体から構成されたものである

ことを特徴とする固体酸化物形燃料電池。

【請求項2】

請求項1記載の固体酸化物形燃料電池において、

前記空気極は、金属酸化物の粉体が焼結された焼結体より構成され、

前記接続層は、

有機溶剤よりなる分散媒体に前記金属酸化物の粉体が分散されたペーストを焼結体とされた前記空気極に塗布し、塗布して形成された塗布膜に前記セパレータを積層した状態でこれらを加熱することで形成されたものである

ことを特徴とする固体酸化物形燃料電池。

【請求項1】

燃料極,この燃料極の上に配置された電解質層,及びこの電解質層の上に配置された空気極から構成されて積層された複数の単セルと、

隣り合う前記単セルの間に配置された導電性材料からなるセパレータと、

前記空気極と前記セパレータとの間に配置された接続層と

を少なくとも備え、

前記電解質層は、金属酸化物から構成され、

前記空気極は、導電性を有する金属酸化物から構成され、

前記接続層は、導電性を有する金属酸化物からなる金属酸化物粉体から構成されたものであり、

前記接続層を構成する前記金属酸化物粉体は、La1-xSrxCoO3,LaCoO3,及びLa1-xSrxCo1-yFeyO3(ただし、0<x<1,0<y<1である)で記載される化合物から選択された1種類以上の金属酸化物から構成され、粒径が1μmより大きく10μmより小さい粉体から構成されたものである

ことを特徴とする固体酸化物形燃料電池。

【請求項2】

請求項1記載の固体酸化物形燃料電池において、

前記空気極は、金属酸化物の粉体が焼結された焼結体より構成され、

前記接続層は、

有機溶剤よりなる分散媒体に前記金属酸化物の粉体が分散されたペーストを焼結体とされた前記空気極に塗布し、塗布して形成された塗布膜に前記セパレータを積層した状態でこれらを加熱することで形成されたものである

ことを特徴とする固体酸化物形燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−253035(P2012−253035A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−183854(P2012−183854)

【出願日】平成24年8月23日(2012.8.23)

【分割の表示】特願2006−306951(P2006−306951)の分割

【原出願日】平成18年11月13日(2006.11.13)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成24年8月23日(2012.8.23)

【分割の表示】特願2006−306951(P2006−306951)の分割

【原出願日】平成18年11月13日(2006.11.13)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]