固体酸化物燃料電池の製造方法および装置

【課題】固体酸化物燃料電池の緻密な電解質と多孔質の空気極を一回の製膜プロセスで作成が可能な製造方法を提供する。

【解決手段】レーザー堆積法においては、結晶成長が2次元であるため、結晶の成長エネルギーが小さくて済むことから、従来の方法より低い600〜800℃での作製が可能であり、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより、固体酸化物燃料電池の多孔質/緻密/多孔質構造の積み分けが一回の製膜プロセスで作製することを可能とした。

【解決手段】レーザー堆積法においては、結晶成長が2次元であるため、結晶の成長エネルギーが小さくて済むことから、従来の方法より低い600〜800℃での作製が可能であり、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより、固体酸化物燃料電池の多孔質/緻密/多孔質構造の積み分けが一回の製膜プロセスで作製することを可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、燃料電池、特に、レーザー堆積法による固体酸化物燃料電池の製造方法およびそれに用いられる成膜装置に関する。

【背景技術】

【0002】

固体酸化物燃料電池は、そのエネルギー効率の高さと二酸化炭素を排出しないクリーンエネルギーとして大きな注目を集め、現在その研究開発が世界中で行われている。

【0003】

固体酸化物燃料電池は、空気極、電解質、燃料極から構成されるが、従来の燃料極支持型固体酸化物燃料電池の作製においては、まず、燃料極支持基板上に電解質を塗布法などで作製する。次に、それらを1500℃以上で焼成した後、室温に冷却し、空気極材料をその上に塗布し、1200℃程度で再度焼結するのが一般的である。これらの固相反応法においては、電解質や空気極材料は、最適焼結温度が異なるために、一度の焼結過程で電解質と空気極を合成することができない。

【0004】

この課題を解決する方法の一つとして、レーザー堆積法が挙げられる。レーザー堆積法は、レーザーをターゲットに照射し、そのターゲット材料を基板上に蒸着する方法である。波長の短い紫外レーザーを用いることで緻密膜を作製することができることから、緻密膜が必要な固体酸化物型燃料電池の電解質の作製は、現在多くの研究機関で行われている。

【0005】

一方、固体酸化物燃料電池は、空気極(多孔質)/電解質(緻密)/燃料極(多孔質)という構造を持つことが必須となっている。現在実用化研究が進められている固体酸化物燃料電池は、あらかじめ焼成した多孔質の燃料極基板上に電解質(緻密膜)と空気極(多孔質膜)を積層する燃料極支持タイプが主流である。このため固体酸化物燃料電池の作製には、電解質と空気極をそれぞれの最適温度で焼成する、2つの製造工程が必要となっている。

【0006】

一方レーザー堆積法により多孔質な基板上への電解質膜の作製(特許文献1参照)および電解質基板上に空気極を作製することは行われている(特許文献2参照)。

【0007】

さらに最近では、多孔質燃料極基板上に緻密な電解質膜をレーザー堆積法により作製し、その上にプリンティング法により多孔質な空気極を作製することが行われている(非特許文献1参照)。

【0008】

しかしながら緻密膜と多孔質膜の作成の最適条件は、著しく異なるため、レーザー堆積法により多孔質な燃料極基板上に、緻密な電解質、多孔質な空気極の2層を一回の製造工程で製造することは行われていない。

【0009】

またこれらの作製は、すべて紫外レーザーであるKrFエキシマレーザー(λ=248nm)で行われている。

【特許文献1】特開2003−147514号公報

【特許文献2】特開2008−4443号公報

【非特許文献1】Journal of PowerSources 164( 2007 ) 182-188

【非特許文献2】Pulsed Laser Deposition of Thin Film,Douglas B. Chrisey and Graham K. Hubler, Jhon Willy & Sons Inc, p55-88,1994

【非特許文献3】AppliedPhysics Letter, Vol55,No23,2450-2452,1989

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の燃料極支持の固体酸化物型燃料電池は、電解質は、塗布法又はレーザー堆積法、空気極は、塗布法等の合成温度の異なる別々の方法により作製され、作製プロセスに2段階工程が必要であった。

【課題を解決するための手段】

【0011】

レーザー堆積法においては、結晶成長が2次元であるため、結晶の成長エネルギーが小さくて済むことから、上記従来の方法より低い600〜800℃での作製が可能である。よって通常の方法では不可能な、電解質と空気極の同一温度での作製が可能となる。本件発明においては、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより、固体酸化物燃料電池の緻密な電解質と多孔質な空気極を一回の製膜プロセスで作製することを可能とした。

【発明の効果】

【0012】

本願発明においては、固体酸化物型燃料電池の基本構造である、多孔質/緻密/多孔質構造の積み分けが1回の製膜プロセスで可能となり、製造プロセスの簡略化、低温化と電池性能の向上を図ることを可能とした。

【発明を実施するための最良の形態】

【0013】

以下においては、本願発明を実施するための最良の形態を示す。

【0014】

レーザー堆積法による製膜のパラメータとして以下の9つの条件が知られている。

(1)レーザーエネルギー密度(J/cm2)

(2)繰返し周波数(Hz)

(3)レーザー出力(J/s)

(4)レーザー波長(nm)

(5)酸素分圧

(6)基板温度

(7)レーザーショット数

(8)ターゲット材料

(9)基板ターゲット間距離

【0015】

本件発明においては、上記の条件のうちの1つ以上の条件を、材料の作製条件により適時変化させることで多孔質膜/緻密膜/多孔質膜の作製を可能とした。

【0016】

以下にこの緻密膜と多孔質の積み分けのための代表的な条件を示す。

【表1】

【0017】

一方、本件発明が対象とする薄膜作製を行う高エネルギーのレーザーを用いたレーザー堆積法による蒸着機構に関しては、以下の機構が提案されている(非特許文献2参照)。

【0018】

(a)レーザー‐プラズマ相互作用によって発生したイオンがターゲットに衝突することによるイオン衝突蒸着機構

(b)励起もしくはイオン化を伴う集団プロセスである電子的蒸着機構

(c)レーザー照射により、ターゲットが融点を超えることによる熱的蒸着機構

(d)熱的ショックによる剥離蒸着機構

(e)瞬間的融解によるドロップレット(粒子)放出による流体力学的蒸着機構

【0019】

このうち(c)、(d)、(e)に関しては、熱的励起が蒸着機構源であるという共通点がある。さらに(a)と熱的蒸着機構は、製膜条件の(1)、(2)、(3)に大きく依存するという共通点がある。従って蒸着機構を大別すると、電子的と熱的な2つの機構に分けることができる。

【0020】

まず電子的蒸着の例として、電解質の製膜が挙げられる。一般的に電解質の製膜には、KrF(波長248nm)、Nd-YAG4倍波(波長266nm)などの紫外レーザーが用いられ、これらのレーザーの光エネルギーはそれぞれ5.01eV、4.66eVである。一方、代表的な電解質材料であるセリアの励起エネルギーは3.2eVである。したがって電子的蒸着機構では、物質の励起エネルギー以上のエネルギーを持つレーザーを照射することにより、化学的に結合を切られた物質がナノ・クラスターレベルでターゲット表面から剥離することで蒸着が起こると考えられている。これにより緻密膜の作製が可能となると考えられており、電解質膜の作製は主にこの機構を用いるため、紫外レーザーが広く使用されている。

【0021】

一方熱的励起機構は、レーザーをターゲットに集光することによる各種の熱的励起で物質が蒸着すると考えられており、この機構は、可視光以上の波長が長いレーザーでより支配的になる。例えば、Nd-YAG2倍波(波長532nm)の光エネルギーは、セリアの励起エネルギー以下の2.37eVなので、このような可視光レーザーを用いた場合の蒸着機構は、熱的励起が主となる。熱的励起によって蒸発した物質は、化学的に原子結合を切られる訳ではないので、電子的励起に比べより大きな塊で蒸着が起こり、多孔質膜の作製が可能となる。

【0022】

また、一般的に、ターゲットへ入射するレーザーのエネルギー密度と出力が小さい場合は、より小さい原子、分子レベルの物質が、レーザーのエネルギー密度と出力が大きい場合は、より大きなクラスター状の物質が蒸着されることが知られている。

【0023】

また、レーザー堆積法で作製された酸化物超伝導体薄膜では、入射レーザー波長を355nm、532nm、1064nmと長くするにつれ、薄膜表面の凹凸が大きくなり、薄膜の電気抵抗が増大し、臨界電流密度が低下することが報告されている(非特許文献3参照)。この現象はレーザー波長が長くなるにつれターゲットから蒸着する物質が大きくなり、薄膜が多くの結晶粒界を持つ多孔質化していくことを示している。

【0024】

これらを踏まえると、レーザーのエネルギー密度、出力、波長を各工程において変えることにより、一回の製膜過程で緻密膜と多孔質膜の積み分けが可能となる。

【0025】

また、レーザー堆積法においては、酸素分圧条件により、膜の表面状態が平坦面から凸凹面になることが知られており、この製膜中の酸素分圧の制御により、膜質の緻密性、多孔質性の促進が可能となる。

【0026】

以上がレーザー堆積法による多孔質基板上への緻密膜/多孔質膜の製膜を可能とする技術的根拠である。

【実施例】

【0027】

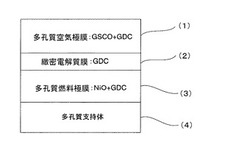

図1に示すように、燃料電池は、一般的には、(1)多孔質空気極膜、(2)緻密電解質膜および(3)多孔質燃料極膜が基本要素で、(1)+(2)+(3)の材料強度が弱い場合、燃料電池の支持体として多孔質支持体を使用する。本実施例の場合、十分な強度を持つ(3)多孔質燃料極膜をあらかじめ多孔質基板として製作しておき、その上に(2)緻密電解質膜と(1)多孔質空気極膜を順次レーザー蒸着法により積層した。

【0028】

本実施例においては、燃料極として酸化ニッケル(NiO)とガドリニウム添加セリア(Gd−Doped Ceria;GDC)を混合した多孔質基板を採用し、電解質としてGDC、空気極としてGSCO+GDC(但し、GSCOとは、Gd0.5Sr0.5CoO3である。)とした。

【0029】

図2に、本件発明に係る燃料電池製造装置の外観を示す。本実施例においては、レーザー蒸着法(同様の製膜方法の通称名としてパルスレーザーデポジション(PLD)法ともいう。)を用いて薄膜を形成した。図2において、レーザー蒸着法による製膜装置の基本的な構成は、公知のレーザー蒸着装置と同様であり、真空チャンバー1、ガス導入管13およびこのチャンバー1内の空気を排出するポンプ8等からなる給排気系およびレーザー発振器7、ミラー9、レンズ10等からなる光学系を主体として構成されている。

【0030】

真空チャンバー1の一側面には、レーザー光を導入するため、石英ガラス等からなるレーザー光導入窓11が設けられており、該チャンバー1の内部には、レーザー光が照射されるターゲット3を載置するターゲット載置台2と被加工物である基板5を固定する基板固定金具6とが所定の距離をおいて対向配置されている。なお、これらターゲット3と基板5とは、その距離(間隙)を調節する機構が設けられているとともに、ターゲット載置台2の他端側が図示しないモーター等に接続され、複数のターゲット3とターゲット載置台2が回転できるように構成されている。また、基板5の上部には、ランプやヒーター等の加熱装置が内蔵された基板加熱機構12が設けられており、基板固定金具6によって固定された基板5の温度を制御できるように設計されている。

【0031】

<基板加熱機構>

次に、基板加熱機構について説明する。

従来の基板加熱機構においては、熱源が真空チャンバーの内側にあるため、真空断熱による基板加熱機構の部品への熱的ダメージを避けるために、真空チャンバー内に冷却水ラインを導入する必要がある。また基板固定金具を取り外し可能なタイプとすることで、装置が大型化してしまう。さらに加熱用のヒーターやハロゲンランプも特注品となるため、ランニングコストも高くなっていた。一般的な製膜装置の基板加熱機構は、300万円以上する高価なものであり、かつ加熱用のハロゲンランプも1本7万円以上する高価な特注品となっていた。

【0032】

図3を用いて、本願発明の実施例における基板加熱装置について説明する。

真空容器の蓋21の中央部には、凹部22が設けられており、該凹部22には断熱用セラミック管23を介して、基板加熱用ハロゲンランプ24が設けられている。該ハロゲンランプには、図示しないサイリスタを介して、電源が供給されている。また、基板5の温度を測定する熱電対25も設けられており、基板温度が制御されている。さらに、該凹部22内のハロゲンランプの発熱部以外の、サイリスタからの配線接続部などの温度を冷却するための冷却ファン26も設けられている。

【0033】

このように、加熱源であるハロゲンランプや発熱体を真空チャンバー1の外部である真空容器の蓋21の凹部22内に設置しているので、加熱装置は、すべて大気中に設けられている。また基板固定金具を加熱装置と一体型にすることにより、装置の小型化、低価格化を図っている。また市販の照明用ハロゲンランプを基板加熱の熱源として使用することで、従来の1/10以下のランニングコストでの基板加熱装置の使用を可能とした。したがって加熱源の真空外設置、基板固定金具と加熱装置の一体化が技術的に新規であり、市販品の照明用ハロゲンランプを基板加熱機構へ利用するという点が実用化に際して重要な点である。

【0034】

<基板移動機構>

次に、基板の移動機構について説明する。

レーザー蒸着法は、集光したレーザーをターゲットに照射することで、ターゲットの対面にある基板に薄膜を蒸着する方法である。従来の方法においては、レーザーをターゲットに照射しているとターゲット表面が削れ、それによりターゲットからレーザー照射により飛び出してくる蒸着物質群である“プルーム”の中心が、基板の中心とずれることで不均一な膜厚になることが知られている。

【0035】

これを防ぐために基板の中心を常にプルーム直上に置くことが理想となり、通常の製膜装置では真空中で基板面に平行な方向に稼動するXYステージによって、基板が常にプルームの上に来るように調整されている。

【0036】

また、レーザー蒸着法では、一般的に最適な基板-ターゲット間距離は、3〜5cm前後といわれており、この基板ターゲット間距離の調整のために真空中で基板面に垂直方向に稼動するZステージが用いられている。

【0037】

したがって、従来のレーザー蒸着法においては、基板を最適位置に設置するために真空で可動するXYZステージが必須であるが、そのステージは、高価な溶接ベローズを用いるため装置が高額化し、かつ機構の可動部分が多いことから装置自体も大型化しており、その価格は300万円以上と高額である。

【0038】

したがって、本願発明においては、図4に示すように、真空チャンバー1の真空は、真空チャンバー1の開口部のフランジ31と蓋21をO―リング32により保持しているが、真空チャンバー1のフランジ31の幅Rを大きめに形成し、真空チャンバー1の蓋21も真空チャンバーの口径より広めに形成している。

【0039】

このように設計したことにより、図4(a)および図4(b)に示すように、フランジ31の幅Rの範囲において、簡単な構造により、基板5とターゲット3のXY方向(基板に平行な方向)位置を最適位置に設定することを可能とした。

【0040】

また、図4(c)に示すように、厚みの異なる複数枚の高さ調整リング33を用意しておき、所望の基板5とターゲット間距離Hを簡単な構成により設定可能とした。

【0041】

<レーザー光の光路変更機構>

次に、レーザー光の光路変更機構について説明する。

従来のレーザー光の光路変更方法は、反射ミラーの角度制御をステッピングモーター等により精密制御しているが、この方法だとレーザー光の光路制御のために反射ミラーの角度を可変しなければならず、装置が大型化し高価になる。またレーザースキャニングと呼ばれる技術では、反射ミラーと同期させてレーザー光が常に集光レンズの中心に入射するように制御するが、この方式は可動部分とコンピューター等を利用した制御部分が必要になる。

【0042】

これに対し、本願発明においては、レーザー光の光路変更を、集光レンズをX、Y、Zのいずれか、または特定の方向に周期的に動かすことにより制御する。これにより従来から行われていた、光路中に置かれた反射ミラーの角度変更による光路変更方式に代えて、反射ミラーを固定した簡便な光路制御が可能となる。

【0043】

そのレーザー光の光路変更機構を、図5を用いて説明する。

レーザー光を集光する集光レンズ10の取っ手44の一端は、該集光レンズに取り付けられており、該取っ手44の他端はアーム43の一端に枢支されている。また、アーム43の他端は、回転部材41の一端に枢支されている。回転部材は、回転軸42の周りに回転可能とされている。

【0044】

以上の構成により、1〜10rpm程度の回転速度のモーター(図示せず)により回転部材を回転させ、回転中心から動かしたい距離に応じて、回転軸42からずらした距離(a)に、接続したアーム43により集光レンズを繋ぎ、ピストン機構を作ることにより、集光レンズがレーザー光の光線に垂直な面内において移動し、レーザー光の光路が変更され、レーザー光のターゲット照射位置を変更することができる。

【0045】

このように、本願発明においては、上記レーザー光路変更機構により、レーザーの光路を変更し、ターゲットの直径にわたり照射するように設定することによりターゲットを点で利用するのではなく、線で利用できるようになった。さらに、ターゲットを回転させることにより、ターゲットを面で利用することができる。

【0046】

<反射ミラー位置可変機構>

図6に、反射ミラー位置可変機構を示す。レーザー光の波長、266nm、532nmおよび1064nmに合わせて、一体的に、スライド可能に反射ミラーを作製しておく。実施に当たっては、反射ミラーをスライドさせ、その中の一つの反射ミラーに合致させる。

【0047】

このように、スライド可能で各波長に対応する反射ミラーをそれぞれ用意することにより、レーザー光の波長を変更する際に、複雑な調整を要することなく、光学系を設定することができる。

【0048】

次に、本願発明の方法による固体酸化物燃料電池の作製条件を示す。

燃料極 NiO+GDC(ガドリニウム・ドープ・セリウム)

配合比(重量%): NiO:GDC=3:2

電解極 GDC(Gd0.1Ce0.9O1.95)

作製温度: 700℃

レーザー: 266mm、65mJ/puls、10Hz、

60000shot

基板ターゲット間距離: 3cm

酸素分圧: 10Pa

膜厚: 5μm

空気極 GSCO+GDC

(Gd0.5Sr0.5CoO3+Gd0.1Ce0.9O1.95)

配合比(重量%): GSCO:GDC=7:3

作製温度: 700℃

レーザー: 532mm、320mJ/puls、10Hz、

80000shot

基板ターゲット間距離: 3cm

酸素分圧: 100Pa

膜厚: 50μm

【0049】

図7に、本願発明に係る固体酸化物燃料電池の断面の写真を示す。

図7より本願発明のレーザー蒸着法により、多孔質基板上に膜形状が異なる2種類の薄膜、具体的には膜厚が約5μmの緻密な電解質膜および膜厚が約50μmの多孔質空気極膜が積層していることが分かる。

【0050】

図8に、本願発明に係る空気極の表面の写真を示す。

図8より、空気極の表面は、空気極として必要な形状である多孔質状になっていることが分かる。

【0051】

図9に、上記条件により作製した本願発明に係る固体酸化物燃料電池の発電特性を示す。なお測定条件は、動作温度が700℃、酸素及び水素の流量が100ml/分である。

図9より、レーザー蒸着法で作製した単セルが開放電圧約0.6V、出力密度が約650mW/cm2の特性を持ち、燃料電池として動作していることが分かる。

【図面の簡単な説明】

【0052】

【図1】固体酸化物燃料電池の層構造

【図2】本願発明に係る固体酸化物燃料電池の薄膜製造装置の概略図

【図3】基板加熱機構

【図4】基板移動機構

【図5】光路変更機構

【図6】反射ミラー位置可変機構

【図7】本願発明に係る固体酸化物燃料電池の断面写真

【図8】本願発明に係る空気極の表面写真

【図9】本願発明に係る固体酸化物燃料電池の発電特性

【符号の説明】

【0053】

1 真空チャンバー

2 ターゲット載置台

3 ターゲット

4 プルーム

5 基板

6 基板固定金具

7 レーザー発振器

8 ポンプ

9 反射ミラー

10 集光レンズ

11 レーザー光導入窓

12 基板加熱装置

13 ガス導入配管

21 真空チャンバーの蓋

22 真空チャンバーの蓋の凹部

23 断熱用セラミック

24 ハロゲンランプ

25 熱電対

26 冷却ファン

31 真空チャンバーのフランジ

32 O―リング

33 高さ調整リング

41 回転部材

42 回転軸

43 アーム

44 取っ手

【技術分野】

【0001】

本願発明は、燃料電池、特に、レーザー堆積法による固体酸化物燃料電池の製造方法およびそれに用いられる成膜装置に関する。

【背景技術】

【0002】

固体酸化物燃料電池は、そのエネルギー効率の高さと二酸化炭素を排出しないクリーンエネルギーとして大きな注目を集め、現在その研究開発が世界中で行われている。

【0003】

固体酸化物燃料電池は、空気極、電解質、燃料極から構成されるが、従来の燃料極支持型固体酸化物燃料電池の作製においては、まず、燃料極支持基板上に電解質を塗布法などで作製する。次に、それらを1500℃以上で焼成した後、室温に冷却し、空気極材料をその上に塗布し、1200℃程度で再度焼結するのが一般的である。これらの固相反応法においては、電解質や空気極材料は、最適焼結温度が異なるために、一度の焼結過程で電解質と空気極を合成することができない。

【0004】

この課題を解決する方法の一つとして、レーザー堆積法が挙げられる。レーザー堆積法は、レーザーをターゲットに照射し、そのターゲット材料を基板上に蒸着する方法である。波長の短い紫外レーザーを用いることで緻密膜を作製することができることから、緻密膜が必要な固体酸化物型燃料電池の電解質の作製は、現在多くの研究機関で行われている。

【0005】

一方、固体酸化物燃料電池は、空気極(多孔質)/電解質(緻密)/燃料極(多孔質)という構造を持つことが必須となっている。現在実用化研究が進められている固体酸化物燃料電池は、あらかじめ焼成した多孔質の燃料極基板上に電解質(緻密膜)と空気極(多孔質膜)を積層する燃料極支持タイプが主流である。このため固体酸化物燃料電池の作製には、電解質と空気極をそれぞれの最適温度で焼成する、2つの製造工程が必要となっている。

【0006】

一方レーザー堆積法により多孔質な基板上への電解質膜の作製(特許文献1参照)および電解質基板上に空気極を作製することは行われている(特許文献2参照)。

【0007】

さらに最近では、多孔質燃料極基板上に緻密な電解質膜をレーザー堆積法により作製し、その上にプリンティング法により多孔質な空気極を作製することが行われている(非特許文献1参照)。

【0008】

しかしながら緻密膜と多孔質膜の作成の最適条件は、著しく異なるため、レーザー堆積法により多孔質な燃料極基板上に、緻密な電解質、多孔質な空気極の2層を一回の製造工程で製造することは行われていない。

【0009】

またこれらの作製は、すべて紫外レーザーであるKrFエキシマレーザー(λ=248nm)で行われている。

【特許文献1】特開2003−147514号公報

【特許文献2】特開2008−4443号公報

【非特許文献1】Journal of PowerSources 164( 2007 ) 182-188

【非特許文献2】Pulsed Laser Deposition of Thin Film,Douglas B. Chrisey and Graham K. Hubler, Jhon Willy & Sons Inc, p55-88,1994

【非特許文献3】AppliedPhysics Letter, Vol55,No23,2450-2452,1989

【発明の開示】

【発明が解決しようとする課題】

【0010】

従来の燃料極支持の固体酸化物型燃料電池は、電解質は、塗布法又はレーザー堆積法、空気極は、塗布法等の合成温度の異なる別々の方法により作製され、作製プロセスに2段階工程が必要であった。

【課題を解決するための手段】

【0011】

レーザー堆積法においては、結晶成長が2次元であるため、結晶の成長エネルギーが小さくて済むことから、上記従来の方法より低い600〜800℃での作製が可能である。よって通常の方法では不可能な、電解質と空気極の同一温度での作製が可能となる。本件発明においては、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより、固体酸化物燃料電池の緻密な電解質と多孔質な空気極を一回の製膜プロセスで作製することを可能とした。

【発明の効果】

【0012】

本願発明においては、固体酸化物型燃料電池の基本構造である、多孔質/緻密/多孔質構造の積み分けが1回の製膜プロセスで可能となり、製造プロセスの簡略化、低温化と電池性能の向上を図ることを可能とした。

【発明を実施するための最良の形態】

【0013】

以下においては、本願発明を実施するための最良の形態を示す。

【0014】

レーザー堆積法による製膜のパラメータとして以下の9つの条件が知られている。

(1)レーザーエネルギー密度(J/cm2)

(2)繰返し周波数(Hz)

(3)レーザー出力(J/s)

(4)レーザー波長(nm)

(5)酸素分圧

(6)基板温度

(7)レーザーショット数

(8)ターゲット材料

(9)基板ターゲット間距離

【0015】

本件発明においては、上記の条件のうちの1つ以上の条件を、材料の作製条件により適時変化させることで多孔質膜/緻密膜/多孔質膜の作製を可能とした。

【0016】

以下にこの緻密膜と多孔質の積み分けのための代表的な条件を示す。

【表1】

【0017】

一方、本件発明が対象とする薄膜作製を行う高エネルギーのレーザーを用いたレーザー堆積法による蒸着機構に関しては、以下の機構が提案されている(非特許文献2参照)。

【0018】

(a)レーザー‐プラズマ相互作用によって発生したイオンがターゲットに衝突することによるイオン衝突蒸着機構

(b)励起もしくはイオン化を伴う集団プロセスである電子的蒸着機構

(c)レーザー照射により、ターゲットが融点を超えることによる熱的蒸着機構

(d)熱的ショックによる剥離蒸着機構

(e)瞬間的融解によるドロップレット(粒子)放出による流体力学的蒸着機構

【0019】

このうち(c)、(d)、(e)に関しては、熱的励起が蒸着機構源であるという共通点がある。さらに(a)と熱的蒸着機構は、製膜条件の(1)、(2)、(3)に大きく依存するという共通点がある。従って蒸着機構を大別すると、電子的と熱的な2つの機構に分けることができる。

【0020】

まず電子的蒸着の例として、電解質の製膜が挙げられる。一般的に電解質の製膜には、KrF(波長248nm)、Nd-YAG4倍波(波長266nm)などの紫外レーザーが用いられ、これらのレーザーの光エネルギーはそれぞれ5.01eV、4.66eVである。一方、代表的な電解質材料であるセリアの励起エネルギーは3.2eVである。したがって電子的蒸着機構では、物質の励起エネルギー以上のエネルギーを持つレーザーを照射することにより、化学的に結合を切られた物質がナノ・クラスターレベルでターゲット表面から剥離することで蒸着が起こると考えられている。これにより緻密膜の作製が可能となると考えられており、電解質膜の作製は主にこの機構を用いるため、紫外レーザーが広く使用されている。

【0021】

一方熱的励起機構は、レーザーをターゲットに集光することによる各種の熱的励起で物質が蒸着すると考えられており、この機構は、可視光以上の波長が長いレーザーでより支配的になる。例えば、Nd-YAG2倍波(波長532nm)の光エネルギーは、セリアの励起エネルギー以下の2.37eVなので、このような可視光レーザーを用いた場合の蒸着機構は、熱的励起が主となる。熱的励起によって蒸発した物質は、化学的に原子結合を切られる訳ではないので、電子的励起に比べより大きな塊で蒸着が起こり、多孔質膜の作製が可能となる。

【0022】

また、一般的に、ターゲットへ入射するレーザーのエネルギー密度と出力が小さい場合は、より小さい原子、分子レベルの物質が、レーザーのエネルギー密度と出力が大きい場合は、より大きなクラスター状の物質が蒸着されることが知られている。

【0023】

また、レーザー堆積法で作製された酸化物超伝導体薄膜では、入射レーザー波長を355nm、532nm、1064nmと長くするにつれ、薄膜表面の凹凸が大きくなり、薄膜の電気抵抗が増大し、臨界電流密度が低下することが報告されている(非特許文献3参照)。この現象はレーザー波長が長くなるにつれターゲットから蒸着する物質が大きくなり、薄膜が多くの結晶粒界を持つ多孔質化していくことを示している。

【0024】

これらを踏まえると、レーザーのエネルギー密度、出力、波長を各工程において変えることにより、一回の製膜過程で緻密膜と多孔質膜の積み分けが可能となる。

【0025】

また、レーザー堆積法においては、酸素分圧条件により、膜の表面状態が平坦面から凸凹面になることが知られており、この製膜中の酸素分圧の制御により、膜質の緻密性、多孔質性の促進が可能となる。

【0026】

以上がレーザー堆積法による多孔質基板上への緻密膜/多孔質膜の製膜を可能とする技術的根拠である。

【実施例】

【0027】

図1に示すように、燃料電池は、一般的には、(1)多孔質空気極膜、(2)緻密電解質膜および(3)多孔質燃料極膜が基本要素で、(1)+(2)+(3)の材料強度が弱い場合、燃料電池の支持体として多孔質支持体を使用する。本実施例の場合、十分な強度を持つ(3)多孔質燃料極膜をあらかじめ多孔質基板として製作しておき、その上に(2)緻密電解質膜と(1)多孔質空気極膜を順次レーザー蒸着法により積層した。

【0028】

本実施例においては、燃料極として酸化ニッケル(NiO)とガドリニウム添加セリア(Gd−Doped Ceria;GDC)を混合した多孔質基板を採用し、電解質としてGDC、空気極としてGSCO+GDC(但し、GSCOとは、Gd0.5Sr0.5CoO3である。)とした。

【0029】

図2に、本件発明に係る燃料電池製造装置の外観を示す。本実施例においては、レーザー蒸着法(同様の製膜方法の通称名としてパルスレーザーデポジション(PLD)法ともいう。)を用いて薄膜を形成した。図2において、レーザー蒸着法による製膜装置の基本的な構成は、公知のレーザー蒸着装置と同様であり、真空チャンバー1、ガス導入管13およびこのチャンバー1内の空気を排出するポンプ8等からなる給排気系およびレーザー発振器7、ミラー9、レンズ10等からなる光学系を主体として構成されている。

【0030】

真空チャンバー1の一側面には、レーザー光を導入するため、石英ガラス等からなるレーザー光導入窓11が設けられており、該チャンバー1の内部には、レーザー光が照射されるターゲット3を載置するターゲット載置台2と被加工物である基板5を固定する基板固定金具6とが所定の距離をおいて対向配置されている。なお、これらターゲット3と基板5とは、その距離(間隙)を調節する機構が設けられているとともに、ターゲット載置台2の他端側が図示しないモーター等に接続され、複数のターゲット3とターゲット載置台2が回転できるように構成されている。また、基板5の上部には、ランプやヒーター等の加熱装置が内蔵された基板加熱機構12が設けられており、基板固定金具6によって固定された基板5の温度を制御できるように設計されている。

【0031】

<基板加熱機構>

次に、基板加熱機構について説明する。

従来の基板加熱機構においては、熱源が真空チャンバーの内側にあるため、真空断熱による基板加熱機構の部品への熱的ダメージを避けるために、真空チャンバー内に冷却水ラインを導入する必要がある。また基板固定金具を取り外し可能なタイプとすることで、装置が大型化してしまう。さらに加熱用のヒーターやハロゲンランプも特注品となるため、ランニングコストも高くなっていた。一般的な製膜装置の基板加熱機構は、300万円以上する高価なものであり、かつ加熱用のハロゲンランプも1本7万円以上する高価な特注品となっていた。

【0032】

図3を用いて、本願発明の実施例における基板加熱装置について説明する。

真空容器の蓋21の中央部には、凹部22が設けられており、該凹部22には断熱用セラミック管23を介して、基板加熱用ハロゲンランプ24が設けられている。該ハロゲンランプには、図示しないサイリスタを介して、電源が供給されている。また、基板5の温度を測定する熱電対25も設けられており、基板温度が制御されている。さらに、該凹部22内のハロゲンランプの発熱部以外の、サイリスタからの配線接続部などの温度を冷却するための冷却ファン26も設けられている。

【0033】

このように、加熱源であるハロゲンランプや発熱体を真空チャンバー1の外部である真空容器の蓋21の凹部22内に設置しているので、加熱装置は、すべて大気中に設けられている。また基板固定金具を加熱装置と一体型にすることにより、装置の小型化、低価格化を図っている。また市販の照明用ハロゲンランプを基板加熱の熱源として使用することで、従来の1/10以下のランニングコストでの基板加熱装置の使用を可能とした。したがって加熱源の真空外設置、基板固定金具と加熱装置の一体化が技術的に新規であり、市販品の照明用ハロゲンランプを基板加熱機構へ利用するという点が実用化に際して重要な点である。

【0034】

<基板移動機構>

次に、基板の移動機構について説明する。

レーザー蒸着法は、集光したレーザーをターゲットに照射することで、ターゲットの対面にある基板に薄膜を蒸着する方法である。従来の方法においては、レーザーをターゲットに照射しているとターゲット表面が削れ、それによりターゲットからレーザー照射により飛び出してくる蒸着物質群である“プルーム”の中心が、基板の中心とずれることで不均一な膜厚になることが知られている。

【0035】

これを防ぐために基板の中心を常にプルーム直上に置くことが理想となり、通常の製膜装置では真空中で基板面に平行な方向に稼動するXYステージによって、基板が常にプルームの上に来るように調整されている。

【0036】

また、レーザー蒸着法では、一般的に最適な基板-ターゲット間距離は、3〜5cm前後といわれており、この基板ターゲット間距離の調整のために真空中で基板面に垂直方向に稼動するZステージが用いられている。

【0037】

したがって、従来のレーザー蒸着法においては、基板を最適位置に設置するために真空で可動するXYZステージが必須であるが、そのステージは、高価な溶接ベローズを用いるため装置が高額化し、かつ機構の可動部分が多いことから装置自体も大型化しており、その価格は300万円以上と高額である。

【0038】

したがって、本願発明においては、図4に示すように、真空チャンバー1の真空は、真空チャンバー1の開口部のフランジ31と蓋21をO―リング32により保持しているが、真空チャンバー1のフランジ31の幅Rを大きめに形成し、真空チャンバー1の蓋21も真空チャンバーの口径より広めに形成している。

【0039】

このように設計したことにより、図4(a)および図4(b)に示すように、フランジ31の幅Rの範囲において、簡単な構造により、基板5とターゲット3のXY方向(基板に平行な方向)位置を最適位置に設定することを可能とした。

【0040】

また、図4(c)に示すように、厚みの異なる複数枚の高さ調整リング33を用意しておき、所望の基板5とターゲット間距離Hを簡単な構成により設定可能とした。

【0041】

<レーザー光の光路変更機構>

次に、レーザー光の光路変更機構について説明する。

従来のレーザー光の光路変更方法は、反射ミラーの角度制御をステッピングモーター等により精密制御しているが、この方法だとレーザー光の光路制御のために反射ミラーの角度を可変しなければならず、装置が大型化し高価になる。またレーザースキャニングと呼ばれる技術では、反射ミラーと同期させてレーザー光が常に集光レンズの中心に入射するように制御するが、この方式は可動部分とコンピューター等を利用した制御部分が必要になる。

【0042】

これに対し、本願発明においては、レーザー光の光路変更を、集光レンズをX、Y、Zのいずれか、または特定の方向に周期的に動かすことにより制御する。これにより従来から行われていた、光路中に置かれた反射ミラーの角度変更による光路変更方式に代えて、反射ミラーを固定した簡便な光路制御が可能となる。

【0043】

そのレーザー光の光路変更機構を、図5を用いて説明する。

レーザー光を集光する集光レンズ10の取っ手44の一端は、該集光レンズに取り付けられており、該取っ手44の他端はアーム43の一端に枢支されている。また、アーム43の他端は、回転部材41の一端に枢支されている。回転部材は、回転軸42の周りに回転可能とされている。

【0044】

以上の構成により、1〜10rpm程度の回転速度のモーター(図示せず)により回転部材を回転させ、回転中心から動かしたい距離に応じて、回転軸42からずらした距離(a)に、接続したアーム43により集光レンズを繋ぎ、ピストン機構を作ることにより、集光レンズがレーザー光の光線に垂直な面内において移動し、レーザー光の光路が変更され、レーザー光のターゲット照射位置を変更することができる。

【0045】

このように、本願発明においては、上記レーザー光路変更機構により、レーザーの光路を変更し、ターゲットの直径にわたり照射するように設定することによりターゲットを点で利用するのではなく、線で利用できるようになった。さらに、ターゲットを回転させることにより、ターゲットを面で利用することができる。

【0046】

<反射ミラー位置可変機構>

図6に、反射ミラー位置可変機構を示す。レーザー光の波長、266nm、532nmおよび1064nmに合わせて、一体的に、スライド可能に反射ミラーを作製しておく。実施に当たっては、反射ミラーをスライドさせ、その中の一つの反射ミラーに合致させる。

【0047】

このように、スライド可能で各波長に対応する反射ミラーをそれぞれ用意することにより、レーザー光の波長を変更する際に、複雑な調整を要することなく、光学系を設定することができる。

【0048】

次に、本願発明の方法による固体酸化物燃料電池の作製条件を示す。

燃料極 NiO+GDC(ガドリニウム・ドープ・セリウム)

配合比(重量%): NiO:GDC=3:2

電解極 GDC(Gd0.1Ce0.9O1.95)

作製温度: 700℃

レーザー: 266mm、65mJ/puls、10Hz、

60000shot

基板ターゲット間距離: 3cm

酸素分圧: 10Pa

膜厚: 5μm

空気極 GSCO+GDC

(Gd0.5Sr0.5CoO3+Gd0.1Ce0.9O1.95)

配合比(重量%): GSCO:GDC=7:3

作製温度: 700℃

レーザー: 532mm、320mJ/puls、10Hz、

80000shot

基板ターゲット間距離: 3cm

酸素分圧: 100Pa

膜厚: 50μm

【0049】

図7に、本願発明に係る固体酸化物燃料電池の断面の写真を示す。

図7より本願発明のレーザー蒸着法により、多孔質基板上に膜形状が異なる2種類の薄膜、具体的には膜厚が約5μmの緻密な電解質膜および膜厚が約50μmの多孔質空気極膜が積層していることが分かる。

【0050】

図8に、本願発明に係る空気極の表面の写真を示す。

図8より、空気極の表面は、空気極として必要な形状である多孔質状になっていることが分かる。

【0051】

図9に、上記条件により作製した本願発明に係る固体酸化物燃料電池の発電特性を示す。なお測定条件は、動作温度が700℃、酸素及び水素の流量が100ml/分である。

図9より、レーザー蒸着法で作製した単セルが開放電圧約0.6V、出力密度が約650mW/cm2の特性を持ち、燃料電池として動作していることが分かる。

【図面の簡単な説明】

【0052】

【図1】固体酸化物燃料電池の層構造

【図2】本願発明に係る固体酸化物燃料電池の薄膜製造装置の概略図

【図3】基板加熱機構

【図4】基板移動機構

【図5】光路変更機構

【図6】反射ミラー位置可変機構

【図7】本願発明に係る固体酸化物燃料電池の断面写真

【図8】本願発明に係る空気極の表面写真

【図9】本願発明に係る固体酸化物燃料電池の発電特性

【符号の説明】

【0053】

1 真空チャンバー

2 ターゲット載置台

3 ターゲット

4 プルーム

5 基板

6 基板固定金具

7 レーザー発振器

8 ポンプ

9 反射ミラー

10 集光レンズ

11 レーザー光導入窓

12 基板加熱装置

13 ガス導入配管

21 真空チャンバーの蓋

22 真空チャンバーの蓋の凹部

23 断熱用セラミック

24 ハロゲンランプ

25 熱電対

26 冷却ファン

31 真空チャンバーのフランジ

32 O―リング

33 高さ調整リング

41 回転部材

42 回転軸

43 アーム

44 取っ手

【特許請求の範囲】

【請求項1】

レーザー堆積法による固体酸化物燃料電池セルの成膜方法であって、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより複数の性質の異なる膜を形成することを特徴とする固体酸化物燃料電池セルの成膜方法。

【請求項2】

上記基板は、支持基板であり、該基板表面に多孔質膜、緻密膜及び多孔質膜をこの順序で形成することを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項3】

上記基板は、燃料極を兼用する多孔質基板であり、該多孔質基板表面に緻密膜及び多孔質膜をこの順序で形成することを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項4】

上記成膜条件は、レーザーエネルギー密度、パルスレーザー繰返し周波数、レーザー出力、レーザー波長、酸素分圧、基板温度、レーザーのショット数、ターゲット材料及び基板ターゲット間距離であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項5】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲット載置台及び基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、該真空チャンバーの外部の大気中に基板加熱装置を備えていることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項6】

上記基板加熱装置は、上記真空チャンバーの蓋の中央部分に設けられた凹部に収納されていることを特徴とする請求項5に記載の成膜装置。

【請求項7】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲットを載置するターゲット載置台及び基板を保持する基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、上記真空チャンバーの蓋の中央部分に設けられた凹部の該真空チャンバー側底面に該基板固定金具が設けられており、該真空チャンバーの開口部には、広めのフランジが形成され、該真空チャンバーの蓋の位置を該フランジ上で移動可能とすることにより、該基板と該ターゲットの相対位置を変更することができる構成としたことを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項8】

上記真空チャンバーのフランジと上記真空チャンバーの蓋の間に高さ調整リングを脱着可能としたことを特徴とする請求項7に記載の成膜装置。

【請求項9】

成膜装置であって、該成膜装置は、真空チャンバー内のターゲットに向けてレーザー光を照射するための光学系を具備しており、該光学系は、レーザー光源、反射ミラー及び集光レンズを有し、該集光レンズは、レーザー光の光軸に垂直な面内において移動可能に構成されていることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項10】

成膜装置であって、該成膜装置は、真空チャンバー内のターゲットに向けてレーザー光を照射するための光学系を具備しており、該光学系は、レーザー光源、反射ミラー及び集光レンズを有し、該反射ミラーは、スライド移動式に構成されており、使用するレーザー波長に応じて使い分けが可能であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項11】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲット載置台及び基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、ターゲット及びターゲット載置台は、回転可能であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項1】

レーザー堆積法による固体酸化物燃料電池セルの成膜方法であって、基板を真空チャンバーに入れた状態において、少なくとも一つの成膜条件を変更することにより複数の性質の異なる膜を形成することを特徴とする固体酸化物燃料電池セルの成膜方法。

【請求項2】

上記基板は、支持基板であり、該基板表面に多孔質膜、緻密膜及び多孔質膜をこの順序で形成することを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項3】

上記基板は、燃料極を兼用する多孔質基板であり、該多孔質基板表面に緻密膜及び多孔質膜をこの順序で形成することを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項4】

上記成膜条件は、レーザーエネルギー密度、パルスレーザー繰返し周波数、レーザー出力、レーザー波長、酸素分圧、基板温度、レーザーのショット数、ターゲット材料及び基板ターゲット間距離であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法。

【請求項5】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲット載置台及び基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、該真空チャンバーの外部の大気中に基板加熱装置を備えていることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項6】

上記基板加熱装置は、上記真空チャンバーの蓋の中央部分に設けられた凹部に収納されていることを特徴とする請求項5に記載の成膜装置。

【請求項7】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲットを載置するターゲット載置台及び基板を保持する基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、上記真空チャンバーの蓋の中央部分に設けられた凹部の該真空チャンバー側底面に該基板固定金具が設けられており、該真空チャンバーの開口部には、広めのフランジが形成され、該真空チャンバーの蓋の位置を該フランジ上で移動可能とすることにより、該基板と該ターゲットの相対位置を変更することができる構成としたことを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項8】

上記真空チャンバーのフランジと上記真空チャンバーの蓋の間に高さ調整リングを脱着可能としたことを特徴とする請求項7に記載の成膜装置。

【請求項9】

成膜装置であって、該成膜装置は、真空チャンバー内のターゲットに向けてレーザー光を照射するための光学系を具備しており、該光学系は、レーザー光源、反射ミラー及び集光レンズを有し、該集光レンズは、レーザー光の光軸に垂直な面内において移動可能に構成されていることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項10】

成膜装置であって、該成膜装置は、真空チャンバー内のターゲットに向けてレーザー光を照射するための光学系を具備しており、該光学系は、レーザー光源、反射ミラー及び集光レンズを有し、該反射ミラーは、スライド移動式に構成されており、使用するレーザー波長に応じて使い分けが可能であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【請求項11】

成膜装置であって、該成膜装置は、真空チャンバー、該真空チャンバーの内部にターゲット載置台及び基板固定金具、該真空チャンバーの側壁の一部にレーザー光を導入するレーザー光導入窓並びに該真空チャンバーの壁を貫通するガス導入配管を有し、ターゲット及びターゲット載置台は、回転可能であることを特徴とする請求項1に記載の固体酸化物燃料電池セルの成膜方法の実施に使用する成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【公開番号】特開2009−301797(P2009−301797A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−153276(P2008−153276)

【出願日】平成20年6月11日(2008.6.11)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月11日(2008.6.11)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

[ Back to top ]