固体電解コンデンサおよびその製造方法

【課題】固体電解コンデンサにおいて、弁作用金属基体の粗面部を通しての陰極減量溶液の陽極部側への浸透を生じにくくするため、遮断部材を設けると、等価直列抵抗(ESR)が高くなる。

【解決手段】芯部15とその表面に沿って形成される粗面部16とを有し、かつ少なくとも粗面部16の一部が切除されることによって凹部17が設けられた、弁作用金属基体14と、凹部17に嵌合された、遮断部材18と、弁作用金属基体14における陰極部19の表面に形成された誘電体皮膜26と、陰極原料溶液を誘電体皮膜26上に付与することによって形成された、陰極層27と、を備える、固体電解コンデンサ10において、遮断部材18は、弁作用金属基体14と接する部分において導電性を有し、凹部17から露出する表面21〜23が電気絶縁性を有している。

【解決手段】芯部15とその表面に沿って形成される粗面部16とを有し、かつ少なくとも粗面部16の一部が切除されることによって凹部17が設けられた、弁作用金属基体14と、凹部17に嵌合された、遮断部材18と、弁作用金属基体14における陰極部19の表面に形成された誘電体皮膜26と、陰極原料溶液を誘電体皮膜26上に付与することによって形成された、陰極層27と、を備える、固体電解コンデンサ10において、遮断部材18は、弁作用金属基体14と接する部分において導電性を有し、凹部17から露出する表面21〜23が電気絶縁性を有している。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、固体電解コンデンサおよびその製造方法に関するもので、特に、固体電解コンデンサの等価直列抵抗(ESR)を低くし得るための改良に関するものである。

【背景技術】

【0002】

この発明にとって興味ある固体電解コンデンサが、たとえばWO2006/137482再公表公報(特許文献1)に記載されている。特許文献1に記載される固体電解コンデンサは、図19に示すような弁作用金属基体1を備えている。

【0003】

図19を参照して、弁作用金属基体1は、たとえばアルミニウム箔からなり、芯部2とその表面に沿って形成される粗面部3とを有する。粗面部3は、アルミニウム箔の表面をエッチング処理することによって生成される。

【0004】

弁作用金属基体1の表面には、図19では図示しないが、誘電体皮膜を介して、導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層が形成される。固体電解コンデンサの陰極部は、弁作用金属基体1における上述の陰極層が形成された部分によって与えられ、他方、陽極部は、弁作用金属基体1における陰極層が形成されていない部分によって与えられる。

【0005】

陰極層となる導電性高分子層、カーボンペースト層および銀ペースト層の各々は、弁作用金属基体1の陰極部となるべき一方端側を液状またはペースト状の各原料溶液(「陰極原料溶液」と総称することがある。)に浸漬することによって形成される。したがって、陰極原料溶液が弁作用金属基体1に沿って陽極部となるべき他方端側に這い上がることを防止し、この這い上がりによって発生し得るショート不良を防止しなければならない。

【0006】

上記のような陰極原料溶液の這い上がりを防止するため、弁作用金属基体における陰極部と陽極部との境界位置に遮断部材を設けることが行なわれている。特許文献1に記載の固体電解コンデンサでは、図19に示すように、弁作用金属基体1の粗面部3に凹部4を形成し、この凹部4に埋め込まれた状態で遮断部材5が設けられている。

【0007】

特許文献1に記載の技術では、遮断部材5は、溶剤に可溶な樹脂からなり、この樹脂は、凹部4に充填されるだけでなく、粗面部3における凹部4を規定する壁面内部にまで浸透させるようにしている。そのため、遮断部材5を構成する樹脂は、粗面部3を通しての陰極原料溶液の浸透をも抑制し、その結果、陰極原料溶液が粗面部3を通して浸透することによって陽極部に入ることを抑制するように作用する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2006/137482再公表公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載のものでは、遮断部材5が樹脂といった非導電性材料からなり、弁作用金属基体1が与える電流経路を遮断部材5が多かれ少なかれ遮断するので、固体電解コンデンサのESRを不所望にも高めてしまうことになる。

【0010】

そこで、この発明の目的は、上述したような問題を解決し得る、すなわち、遮断部材によるESRの上昇を招きにくい、固体電解コンデンサおよびその製造方法を提供しようとすることである。

【課題を解決するための手段】

【0011】

この発明に係る固体電解コンデンサは、芯部とその表面に沿って形成される粗面部とを有し、かつ少なくとも粗面部の一部に切除部が設けられた、弁作用金属基体と、切除部に嵌合された、遮断部材とを備えている。弁作用金属基体は、遮断部材によって陰極部と陽極部とに区分される。また、この発明に係る固体電解コンデンサは、弁作用金属基体における陰極部の表面に形成された誘電体皮膜と、陰極原料溶液を誘電体皮膜上に付与することによって形成された、陰極層とをさらに備えている。そして、上述した技術的課題を解決するため、遮断部材は、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有していることを特徴としている。

【0012】

遮断部材は、好ましくは、切除部から露出する表面がさらに撥水性を有している。

【0013】

上記切除部は、弁作用金属基体における粗面部を貫通しないように設けられても、弁作用金属基体の粗面部および芯部を貫通するように設けられてもよい。上記切除部が弁作用金属基体の粗面部および芯部を貫通するように設けられると、陰極原料溶液の遮断作用がより完璧なものとされる。

【0014】

好ましくは、遮断部材は弁作用金属部材からなり、その表面に形成された酸化皮膜によって電気絶縁性が与えられる。これによって、遮断部材の耐熱性を高めることができ、後述する製造方法において、熱処理を問題なく実施することができるようになる。

【0015】

遮断部材は、弁作用金属基体と同種金属からなることが好ましい。これによって、弁作用金属基体と遮断部材との接合性を高めることができる。このことは、固体電解コンデンサのESRの上昇を抑制することにも寄与し得る。さらに、遮断部材は弁作用金属基体と同等の導電性を有することになるので、遮断部材の介在によるESRの上昇を抑制することができる。

【0016】

この発明は、また、固体電解コンデンサの製造方法にも向けられる。

【0017】

この発明に係る固体電解コンデンサの製造方法は、

(1)誘電体皮膜が形成され、芯部とその表面に沿って形成される粗面部とを有する弁作用金属基体を準備する、弁作用金属基体準備工程と、

(2)弁作用金属基体における陰極部と陽極部とを区分する境界位置において、少なくとも粗面部の一部を除去または押圧することによって切除部を形成する、切除部形成工程と、

(3)切除部に遮断部材を嵌合させる、遮断部材嵌合工程と、

(4)遮断部材によって形成領域が制限された状態で、誘電体皮膜上に陰極原料溶液を用いて陰極層を形成する、陰極層形成工程と

を備え、

(5)切除部に嵌合した遮断部材は、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有していることを特徴としている。

【0018】

上記(1)弁作用金属基体準備工程において準備される弁作用金属基体に対して誘電体皮膜を形成する時点は、(3)遮断部材嵌合工程を実施した後でもよい。また、上記(2)切除部形成工程と(3)遮断部材嵌合工程とは同時に実施してもよい。言い換えると、遮断部材自体を弁作用金属基体に押し込むことによって、切除部を形成しながら、切除部に嵌合させるようにしてもよい。

【0019】

上記切除部形成工程において、切除部は、弁作用金属基体における粗面部を貫通しないように設けられても、弁作用金属基体の粗面部および芯部を貫通するように設けられてもよい。

【0020】

好ましくは、遮断部材は導電材料からなり、遮断部材嵌合工程の後、遮断部材の切除部から露出した表面に電気絶縁性を付与する工程をさらに備える。これによって、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有する、遮断部材を容易に得ることができる。

【0021】

上述の好ましい実施態様において、遮断部材は弁作用金属部材からなり、電気絶縁性を付与する工程は、弁作用金属部材の表面に酸化皮膜を形成する工程を含むことが好ましい。弁作用金属部材からなる遮断部材は高い耐熱性を有する。また、酸化皮膜は電気絶縁性を有しているので、遮断部材の露出した表面に電気絶縁性を能率的に付与することができる。なお、酸化皮膜の表面が平滑な場合には、撥水性、すなわち陰極原料溶液をはじく性質をも与えることができる。

【0022】

上述の酸化皮膜を形成するため、陽極酸化処理が適用され、陽極酸化処理工程の後、熱処理工程がさらに実施されることが好ましい。熱処理工程は酸化皮膜の強化に効果がある。前述のように、遮断部材の耐熱性が高められると、陽極酸化処理によって遮断部材の表面に形成された酸化皮膜を強化するための熱処理を問題なく実施することができる。

【0023】

遮断部材は、弁作用金属基体と同種金属からなることが好ましい。これによって、弁作用金属基体と遮断部材との接合性を高めることができ、ESR上昇の抑制に寄与し得る。また、上述した陽極酸化処理工程が実施される場合には、弁作用金属基体と遮断部材との間で酸化条件が同じであるので、遮断部材の表面に酸化皮膜を形成すると同時に、弁作用金属基体の表面にも酸化皮膜すなわち誘電体皮膜を形成することができる。

【発明の効果】

【0024】

この発明によれば、遮断部材が、弁作用金属基体と接する部分において導電性を有しているので、遮断部材の存在によるESRの上昇を抑えることができる。また、遮断部材は、切除部から露出する表面が電気絶縁性を有しているので、陰極原料溶液がたとえ付着しても、上記電気絶縁性により、発生し得るショート不良を招かないようにすることができる。

【0025】

遮断部材の、切除部から露出する表面が撥水性を有している場合には、陰極原料溶液の遮断部材への付着がこの撥水性により有利に阻止される。

【図面の簡単な説明】

【0026】

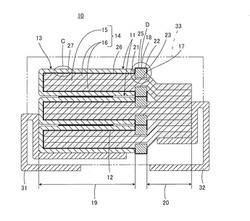

【図1】この発明の第1の実施形態による固体電解コンデンサ10を示す断面図である。

【図2】図1の部分Cを拡大して示す断面図である。

【図3】図1の部分Dを拡大して示す断面図である。

【図4】図1に示した固体電解コンデンサ10の製造方法についての第1の例を説明するためのもので、複数の弁作用金属基体14を取り出すことができるマザー金属箔35を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図5】図4に示したマザー金属箔35の粗面部16に切除部としての凹部17を形成した状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図6】図5に示したマザー金属箔35の凹部17に遮断部材18を嵌合させた状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図7】図6に示したマザー金属箔35を、弁作用金属基体14となるべき複数の櫛歯状部分36を有する櫛形に打ち抜いた状態を示す正面図である。

【図8】図7に示した櫛形のマザー金属箔35に対して陽極酸化処理工程を実施している状態を示す正面図である。

【図9】図8に示した陽極酸化処理後の櫛形のマザー金属箔35に対して導電性高分子層を形成する工程を実施している状態を示す正面図である。

【図10】図9に示した導電性高分子層の形成後の櫛形のマザー金属箔35に対してカーボンペースト層を形成する工程を実施している状態を示す正面図である。

【図11】図10に示したカーボンペースト層の形成後の櫛形のマザー金属箔35に対して銀ペースト層を形成する工程を実施している状態を示す正面図である。

【図12】図11に示した工程を終えて陰極層27が形成された櫛形のマザー金属箔35を示す正面図である。

【図13】図12に示した櫛形のマザー金属箔35から複数の櫛歯状部分36を切り離すことによって、陰極層27および遮断部材18が設けられた複数の弁作用金属基体14からなるコンデンサユニット11を取り出した状態を示す正面図である。

【図14】図1に示した固体電解コンデンサ10の製造方法についての第2の例を説明するためのもので、図5(B)または図6(B)に対応する図である。

【図15】この発明の第2の実施形態による固体電解コンデンサ10aを示す断面図である。

【図16】図15に示した固体電解コンデンサ10aの製造方法についての第1の例を説明するためのもので、複数の弁作用金属基体14を取り出すことができるマザー金属箔35に切除部としての貫通部51を形成した状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図17】図16に示した貫通部51に遮断部材18aを嵌合させた状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図18】図15に示した固体電解コンデンサ10aの製造方法についての第2の例を説明するためのもので、図16(B)または図17(B)に対応する図である。

【図19】特許文献1に記載された弁作用金属基体1を拡大して示す断面図である。

【発明を実施するための形態】

【0027】

[第1の実施形態]

図1ないし図3を参照して、この発明の第1の実施形態による固体電解コンデンサ10について説明する。

【0028】

図1に示すように、固体電解コンデンサ10は、3個のコンデンサユニット11が積み重ねられ、かつ互いに接合材12によって接合されて構成された積層体13を備えている。3個のコンデンサユニット11の各々の構成は共通している。

【0029】

各コンデンサユニット11は、弁作用金属基体14を備えている。弁作用金属基体14は、たとえばアルミニウム箔からなり、エッチング処理を施すことによって表面が粗面化され、それによって、芯部15とその表面に沿って形成される粗面部16とを有している。弁作用金属基体14には、粗面部16の一部が除去または押圧されることによって、切除部としての凹部17が設けられている。すなわち、凹部17は、粗面部16を貫通しないように設けられる。

【0030】

凹部17には、遮断部材18が嵌合される。遮断部材18は、たとえば溶接によって弁作用金属基体14に固定される。遮断部材18によって、弁作用金属基体14は陰極部19と陽極部20とに区分される。

【0031】

遮断部材18は、図3によく示されているように、弁作用金属基体14と接する部分において導電性を有している。したがって、遮断部材18によるESRの上昇を抑えることができる。また、遮断部材18における、凹部17から露出する表面21〜23は電気絶縁性を有している。一例として、遮断部材18は、たとえばアルミニウム箔から構成され、その表面に形成される酸化アルミニウム膜のような酸化皮膜25によって、上述した電気絶縁性が与えられる。酸化皮膜25に代えて、電気絶縁性の樹脂からなる膜が形成されてもよい。また、酸化皮膜25の表面が平滑である場合には、さらに撥水性が与えられる。

【0032】

遮断部材18を構成する材料の一例としての上述のアルミニウム箔は弁作用金属部材であり、また、弁作用金属基体14がアルミニウム箔からなるとき、遮断部材18と弁作用金属基体14とは同種の金属から構成されることになる。このような構成が採用されると、遮断部材18の耐熱性を高めることができ、後述する製造方法において、熱処理を問題なく実施することができるようになるとともに、遮断部材18と弁作用金属基体14との接合性を高めることができ、それによって、ESR上昇の抑制にも寄与させることができる。さらに、遮断部材18は弁作用金属基体14と同等の導電性を有することになるので、遮断部材18の介在によるESRの上昇を抑制することができる。

【0033】

弁作用金属基体14における陰極部19の表面には、誘電体皮膜26(図1において、太線で示す。)が形成される。誘電体皮膜26は、たとえば、弁作用金属基体14の表面を酸化することによって形成される。

【0034】

誘電体皮膜26上には、陰極層27が形成される。陰極層27は、図2に示されるように、導電性高分子層28、その上のカーボンペースト層29およびその上の銀ペースト層30からなる。これらの層28〜30は、後で詳細に説明するように、各々対応の原料溶液、すなわち陰極原料溶液を付与することによって形成される。ここで、粗面部16に設けられた凹部17に遮断部材18が嵌合していることによって、遮断部材18は、粗面部16を通しての陰極原料溶液の浸透を遮断し、陰極原料溶液が粗面部16を通して陽極部20に入ることを抑制することができる。

【0035】

以上説明したような遮断部材15と陰極層27とが設けられた3個の弁作用金属基体14がそれぞれコンデンサユニット11を構成し、これら3個のコンデンサユニット11が積み重ねられ、互いに接合材12によって接合されることによって、積層体13が構成される。

【0036】

積層体13における陰極部20には、より特定的には陰極層27における銀ペースト層30には、陰極外部端子31が接続される。他方、積層体13における陽極部20では、3個の弁作用金属基体14の各端部が1箇所に集まるように曲げられる。そして、弁作用金属基体14の陽極部20側の端部には、陽極外部端子32が接続される。また、積層体13を覆うように、たとえばエポキシ樹脂からなる外装樹脂33(図1において、その輪郭を想像線で示す。)が成形される。

【0037】

次に、上述した固体電解コンデンサ10の製造方法について説明する。図4ないし図13には、製造方法についての第1の例が示されている。図4ないし図13において、図1ないし図3に示した要素に相当する要素には同様の参照符号を付している。

【0038】

まず、図4に示すように、マザー金属箔35が準備される。マザー金属箔35は、これを後で切断することによって、複数の弁作用金属基体14を取り出すことができる。マザー金属箔35は、たとえば、100μmの厚みを有するアルミニウム箔からなり、前述したように、エッチング処理を施すことによって表面が粗面化され、それによって、芯部15とその表面に沿って形成される粗面部16とを有している。また、マザー金属箔35の表面は酸化され、それによって、たとえば酸化アルミニウムからなる誘電体皮膜26(図1ないし図3参照)が形成されている。

【0039】

次に、図5に示すように、マザー金属箔35の粗面部16に切除部としての凹部17が形成される。凹部17は、たとえば、粗面部16の一部を切削等により除去したり、凸部を有する金型をマザー金属箔35に押し付けたりすることによって形成される。凹部17は、マザー金属箔35から取り出される弁作用金属基体14における陰極部19と陽極部20との境界に位置される。

【0040】

次に、図6に示すように、遮断部材18が準備され、遮断部材18が上記凹部17に嵌合させた状態でマザー金属箔35に接合される。遮断部材18としては、たとえば、厚み25〜100μm程度の表面が平滑な(エッチング処理されていない)アルミニウム箔が用いられる。また、遮断部材18とマザー金属箔35との接合には、たとえば溶接が適用される。

【0041】

この実施形態のように、遮断部材18とマザー金属箔35とが同種金属から構成されると、遮断部材18とマザー金属箔35との接合性を高めることができる。したがって、弁作用金属基体14と遮断部材18との接合性を高めることができ、そのため、固体電解コンデンサ10のESRの上昇を抑制することができる。

【0042】

次に、図7に示すように、マザー金属箔35が、弁作用金属基体14となるべき複数の櫛歯状部分36を有する櫛形に打ち抜かれる。櫛歯状部分36には、打ち抜かれた遮断部材18が位置している。マザー金属箔35には、打抜き工程の結果、誘電体皮膜(酸化皮膜)が形成されていない切断面37が現れる。

【0043】

次に、図8に示すように、陽極酸化処理が実施される。すなわち、電解槽38内に電解液39が収容され、この電解液39内に、遮断部材18が浸漬される程度に櫛歯状部分36が浸漬され、かつ陰極40が配置される。遮断部材18は、櫛形のマザー金属箔35を介して陽極側に接続されながら、陽極酸化処理される。陽極酸化処理の結果、図3に示すように、遮断部材18の表面21〜23に酸化皮膜25が形成される。

【0044】

酸化皮膜25は、電気絶縁性を有するとともに、特に表面が平滑である場合には、陰極原料溶液に対して良好な撥水性を有する。したがって、後述する陰極層27の形成工程において、陰極層27となるべき陰極原料溶液が遮断部材18の表面21〜23上に付着することが防止され得る。また、陰極原料溶液が、遮断部材18の陰極部19側の表面21上、さらには表面21に続く表面22上にまで這い上がってきたとしても、最悪の電気的短絡は避けられる。

【0045】

なお、陰極原料溶液が遮断部材18の陽極部20側の表面23にまで達することは、ほとんどあり得ないので、酸化皮膜25は、表面21および22にのみ形成されるだけで十分である。また、表面22については、その全面に酸化皮膜25が形成されるのではなく、表面21側の一部にのみ形成されてもよく、あるいは、形成されなくてもよい。

【0046】

上述したような酸化皮膜25の形成領域の変更は、図8に示した陽極酸化処理工程において、電解液29の液面の位置を調節することによって可能である。

【0047】

また、マザー金属箔35と遮断部材18とは同種金属からなるとき、両者は酸化条件が互いに同じであるので、上述の陽極酸化処理の結果、前述した打抜き工程によって現れた櫛形のマザー金属箔35の切断面にも誘電体皮膜(酸化皮膜)が形成されることになる。このことからわかるように、打抜き工程前のマザー金属箔35の表面に予め誘電体皮膜26(図1ないし図3参照)を形成しておくのではなく、この陽極酸化処理工程において、櫛形のマザー金属箔35の表面に誘電体皮膜26を形成するようにしてもよい。

【0048】

一例として、マザー金属箔35および遮断部材18がアルミニウム箔からなるとき、電解液39としてアジピン酸アンモニウム水溶液を用いながら、マザー金属箔35と陰極40との間に3.5Vの電圧を印加することによって、電解液39中のマザー金属箔35および遮断部材18の各表面に酸化アルミニウムが形成される。

【0049】

陽極酸化処理工程を終えた後、好ましくは、熱処理工程が実施される。熱処理工程では、たとえば、300℃、30分の条件が適用される。熱処理は、陽極酸化皮膜を強化する、より具体的には、陽極酸化皮膜の欠陥部を低減するのに効果的である。陽極酸化皮膜の欠陥部の低減は、固体電解コンデンサ10の漏れ電流の低減に寄与する。なお、このような熱処理の条件設定は、熱処理対象の構成材の耐熱性によって制約を受けるが、遮断部材18を構成する材料として、従来用いられていたポリイミド樹脂より耐熱性の高いアルミニウムのような弁作用金属を用いることにより、熱処理条件設定の自由度を高めることができる。

【0050】

次に、図9に示すように、マザー金属箔35の櫛歯状部分36が、導電性高分子溶液槽41に収容された導電性高分子原料溶液42内に浸漬される。このとき、遮断部材18によって、導電性高分子原料溶液42の付与領域が制限される。その後、櫛歯状部分36が導電性高分子原料溶液42から引き上げられ、必要に応じて乾燥される。このようにして、導電性高分子層28(図2参照)が櫛歯状部分36上に形成される。

【0051】

導電性高分子層の形成工程の一具体例を以下に記載すると、上記のように、酸化アルミニウムが形成されたアルミニウム箔からなるマザー金属箔35および遮断部材18を、導電性高分子原料溶液42としての3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液に浸漬した後に、過硫酸アンモニウムとアントラキノン2スルホン酸ナトリウムの混合溶液に浸漬する操作を20回繰り返すことにより、上記酸化アルミニウムの表面に、ポリエチレンジオキシチオフェンからなる導電性高分子層が形成される。

【0052】

次に、図10に示すように、導電性高分子層が形成されたマザー金属箔35の櫛歯状部分36が、カーボンペースト槽43に収容されたカーボンペースト44内に浸漬される。このとき、遮断部材18によって、カーボンペースト44の付与領域が制限される。その後、櫛歯状部分36がカーボンペースト44から引き上げられ、必要に応じて乾燥される。このようにして、カーボンペースト層29(図2参照)が導電性高分子層28上に形成される。

【0053】

次に、図11に示すように、導電性高分子層およびカーボンペースト層が形成されたマザー金属箔35の櫛歯状部分36が、銀ペースト槽45に収容された銀ペースト46内に浸漬される。このとき、遮断部材18によって、銀ペースト46の付与領域が制限される。その後、櫛歯状部分36が銀ペースト46から引き上げられ、必要に応じて乾燥される。このようにして、銀ペースト層30(図2参照)がカーボンペースト層29上に形成される。

【0054】

図12には、上述のように、銀ペースト46から引き上げられた櫛形のマザー金属箔35が示されている。マザー金属箔35の櫛歯状部分36上には、上述した導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層27が、遮断部材18によって制限された状態で形成されている。

【0055】

次に、図13に示すように櫛形のマザー金属箔35から複数の櫛歯状部分36が切り離され、それによって、各々、弁作用金属基体14を備える複数のコンデンサユニット11が取り出される。

【0056】

再び図1を参照して、次に、接合材12を介して、陰極層27が形成された複数の弁作用金属基体14、すなわち複数のコンデンサユニット11を積み重ねる工程が実施される。ここで、接合材12としては低応力樹脂を用いることが好ましい。なお、接合材12は、導電性であっても、非導電性であってもよい。

【0057】

上述のように積み重ねを終えた後、接合材12を硬化させるための熱処理等が実施され、それによって、積層体13が得られる。

【0058】

その後、図1に示すように、積層体13における陰極層27と電気的に接続されるように、陰極外部端子31が接合され、他方、積層体13における弁作用金属基体14の陽極部20側の端部と電気的に接続されるように、陽極外部端子32が接合される。

【0059】

そして、外装樹脂33が成形され、固体電解コンデンサ10が完成される。

【0060】

図14には、図1に示した固体電解コンデンサ10の製造方法についての第2の例が示されている。上述した第1の例では、図5に示すように、粗面部16に凹部17を予め形成した後、凹部17に遮断部材18を嵌合させた。これに対して、図14に示した第2の例では、遮断部材18を粗面部16に向かって、矢印48で示すように、押圧することによって、凹部17を形成しながら、遮断部材18の一部が粗面部16に埋め込まれた、図6に示すような状態を得るようにしている。その後、粗面部16に埋め込まれた状態で遮断部材18がマザー金属箔35に接合される。

【0061】

第2の例におけるその他の工程は、第1の例の場合と実質的に同様である。

【0062】

[第2の実施形態]

次に、図15を参照して、この発明の第2の実施形態による固体電解コンデンサ10aについて説明する。図15において、図1に示す要素に相当する要素には同様の参照符号を付し、重複する説明は省略する。

【0063】

図15に示した固体電解コンデンサ10aでは、切除部として、弁作用金属基体14の粗面部16および芯部15を貫通する貫通部51が設けられ、遮断部材18aは、貫通部51に嵌合して、粗面部16だけでなく、弁作用金属基体14の全厚みにわたって貫通するように設けられている。このような構成によれば、粗面部16を通しての陰極原料溶液の浸透を遮断するといった遮断部材18aの機能のより完璧化を図ることができる。

【0064】

次に、上述した固体電解コンデンサ10aの製造方法について説明する。図16および図17には、固体電解コンデンサ10aの製造方法についての第1の例が示されている。図16および図17は、前述の図5および図6に対応する図である。したがって、図16および図17において、図5または図6に示す要素に相当する要素には同様の参照符号を付し、重複する説明は省略する。

【0065】

まず、前述の図4に示すように、マザー金属箔35が準備される。

【0066】

次に、図16に示すように、マザー金属箔35の一部に、前述した複数の貫通部51が形成される。貫通部51は、マザー金属箔35から取り出される弁作用金属基体14における陰極部19と陽極部20との境界に位置している。

【0067】

次に、図17に示すように、遮断部材18aが準備され、遮断部材18aが、上記貫通部51に嵌合させた状態でマザー金属箔35に固定される。遮断部材18aとしては、表面が平滑な(エッチング処理されていない)アルミニウム箔が用いられる。また、遮断部材18aをマザー金属箔35に固定するため、たとえば溶接が適用される。

【0068】

この実施形態の場合にも、遮断部材18aとマザー金属箔35とが同種金属から構成されると、遮断部材18aとマザー金属箔35との接合性を高めることができる。したがって、弁作用金属基体14と遮断部材18aとの接合性を高めることができ、このことも、固体電解コンデンサ10aのESRの上昇を抑制することに寄与する。

【0069】

その後、前述した図7ないし図13に示したのと実質的に同様の工程および積み重ね工程が実施されることによって、積層体13aが得られ、その後、陰極外部端子31および陽極外部端子32が接合される。そして、外装樹脂33が成形され、固体電解コンデンサ10aが完成される。

【0070】

以上説明した固体電解コンデンサ10aにおいても、遮断部材18aが、弁作用金属基体14と接する部分において導電性を有しているので、遮断部材18aによるESRの上昇を抑えることができる。

【0071】

図18には、図15に示した固体電解コンデンサ20aの製造方法についての第2の例が示されている。上述した第1の例では、図16に示すように、マザー金属箔35に貫通部51を予め形成した後、遮断部材18aを貫通部51に嵌合させるようにした。これに対して、図18に示した第2の例では、遮断部材18aをマザー金属箔35に向かって、矢印52で示すように、押圧することによって、貫通部51を形成すると同時に、遮断部材18aがマザー金属箔35を貫通する状態を得るようにしている。

【0072】

第2の例におけるその他の工程は、第1の例の場合と実質的に同様である。

【符号の説明】

【0073】

10,10a 固体電解コンデンサ

14 弁作用金属基体

15 芯部

16 粗面部

17 切除部としての凹部

18,18a 遮断部材

19 陰極部

20 陽極部

21〜23 表面

25 酸化皮膜

26 誘電体皮膜

27 陰極層

28 導電性高分子層

29 カーボンペースト層

30 銀ペースト層

39 電解液

42 導電性高分子原料溶液

44 カーボンペースト

46 銀ペースト

51 切除部としての貫通部

【技術分野】

【0001】

この発明は、固体電解コンデンサおよびその製造方法に関するもので、特に、固体電解コンデンサの等価直列抵抗(ESR)を低くし得るための改良に関するものである。

【背景技術】

【0002】

この発明にとって興味ある固体電解コンデンサが、たとえばWO2006/137482再公表公報(特許文献1)に記載されている。特許文献1に記載される固体電解コンデンサは、図19に示すような弁作用金属基体1を備えている。

【0003】

図19を参照して、弁作用金属基体1は、たとえばアルミニウム箔からなり、芯部2とその表面に沿って形成される粗面部3とを有する。粗面部3は、アルミニウム箔の表面をエッチング処理することによって生成される。

【0004】

弁作用金属基体1の表面には、図19では図示しないが、誘電体皮膜を介して、導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層が形成される。固体電解コンデンサの陰極部は、弁作用金属基体1における上述の陰極層が形成された部分によって与えられ、他方、陽極部は、弁作用金属基体1における陰極層が形成されていない部分によって与えられる。

【0005】

陰極層となる導電性高分子層、カーボンペースト層および銀ペースト層の各々は、弁作用金属基体1の陰極部となるべき一方端側を液状またはペースト状の各原料溶液(「陰極原料溶液」と総称することがある。)に浸漬することによって形成される。したがって、陰極原料溶液が弁作用金属基体1に沿って陽極部となるべき他方端側に這い上がることを防止し、この這い上がりによって発生し得るショート不良を防止しなければならない。

【0006】

上記のような陰極原料溶液の這い上がりを防止するため、弁作用金属基体における陰極部と陽極部との境界位置に遮断部材を設けることが行なわれている。特許文献1に記載の固体電解コンデンサでは、図19に示すように、弁作用金属基体1の粗面部3に凹部4を形成し、この凹部4に埋め込まれた状態で遮断部材5が設けられている。

【0007】

特許文献1に記載の技術では、遮断部材5は、溶剤に可溶な樹脂からなり、この樹脂は、凹部4に充填されるだけでなく、粗面部3における凹部4を規定する壁面内部にまで浸透させるようにしている。そのため、遮断部材5を構成する樹脂は、粗面部3を通しての陰極原料溶液の浸透をも抑制し、その結果、陰極原料溶液が粗面部3を通して浸透することによって陽極部に入ることを抑制するように作用する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】WO2006/137482再公表公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載のものでは、遮断部材5が樹脂といった非導電性材料からなり、弁作用金属基体1が与える電流経路を遮断部材5が多かれ少なかれ遮断するので、固体電解コンデンサのESRを不所望にも高めてしまうことになる。

【0010】

そこで、この発明の目的は、上述したような問題を解決し得る、すなわち、遮断部材によるESRの上昇を招きにくい、固体電解コンデンサおよびその製造方法を提供しようとすることである。

【課題を解決するための手段】

【0011】

この発明に係る固体電解コンデンサは、芯部とその表面に沿って形成される粗面部とを有し、かつ少なくとも粗面部の一部に切除部が設けられた、弁作用金属基体と、切除部に嵌合された、遮断部材とを備えている。弁作用金属基体は、遮断部材によって陰極部と陽極部とに区分される。また、この発明に係る固体電解コンデンサは、弁作用金属基体における陰極部の表面に形成された誘電体皮膜と、陰極原料溶液を誘電体皮膜上に付与することによって形成された、陰極層とをさらに備えている。そして、上述した技術的課題を解決するため、遮断部材は、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有していることを特徴としている。

【0012】

遮断部材は、好ましくは、切除部から露出する表面がさらに撥水性を有している。

【0013】

上記切除部は、弁作用金属基体における粗面部を貫通しないように設けられても、弁作用金属基体の粗面部および芯部を貫通するように設けられてもよい。上記切除部が弁作用金属基体の粗面部および芯部を貫通するように設けられると、陰極原料溶液の遮断作用がより完璧なものとされる。

【0014】

好ましくは、遮断部材は弁作用金属部材からなり、その表面に形成された酸化皮膜によって電気絶縁性が与えられる。これによって、遮断部材の耐熱性を高めることができ、後述する製造方法において、熱処理を問題なく実施することができるようになる。

【0015】

遮断部材は、弁作用金属基体と同種金属からなることが好ましい。これによって、弁作用金属基体と遮断部材との接合性を高めることができる。このことは、固体電解コンデンサのESRの上昇を抑制することにも寄与し得る。さらに、遮断部材は弁作用金属基体と同等の導電性を有することになるので、遮断部材の介在によるESRの上昇を抑制することができる。

【0016】

この発明は、また、固体電解コンデンサの製造方法にも向けられる。

【0017】

この発明に係る固体電解コンデンサの製造方法は、

(1)誘電体皮膜が形成され、芯部とその表面に沿って形成される粗面部とを有する弁作用金属基体を準備する、弁作用金属基体準備工程と、

(2)弁作用金属基体における陰極部と陽極部とを区分する境界位置において、少なくとも粗面部の一部を除去または押圧することによって切除部を形成する、切除部形成工程と、

(3)切除部に遮断部材を嵌合させる、遮断部材嵌合工程と、

(4)遮断部材によって形成領域が制限された状態で、誘電体皮膜上に陰極原料溶液を用いて陰極層を形成する、陰極層形成工程と

を備え、

(5)切除部に嵌合した遮断部材は、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有していることを特徴としている。

【0018】

上記(1)弁作用金属基体準備工程において準備される弁作用金属基体に対して誘電体皮膜を形成する時点は、(3)遮断部材嵌合工程を実施した後でもよい。また、上記(2)切除部形成工程と(3)遮断部材嵌合工程とは同時に実施してもよい。言い換えると、遮断部材自体を弁作用金属基体に押し込むことによって、切除部を形成しながら、切除部に嵌合させるようにしてもよい。

【0019】

上記切除部形成工程において、切除部は、弁作用金属基体における粗面部を貫通しないように設けられても、弁作用金属基体の粗面部および芯部を貫通するように設けられてもよい。

【0020】

好ましくは、遮断部材は導電材料からなり、遮断部材嵌合工程の後、遮断部材の切除部から露出した表面に電気絶縁性を付与する工程をさらに備える。これによって、弁作用金属基体と接する部分において導電性を有し、切除部から露出する表面が電気絶縁性を有する、遮断部材を容易に得ることができる。

【0021】

上述の好ましい実施態様において、遮断部材は弁作用金属部材からなり、電気絶縁性を付与する工程は、弁作用金属部材の表面に酸化皮膜を形成する工程を含むことが好ましい。弁作用金属部材からなる遮断部材は高い耐熱性を有する。また、酸化皮膜は電気絶縁性を有しているので、遮断部材の露出した表面に電気絶縁性を能率的に付与することができる。なお、酸化皮膜の表面が平滑な場合には、撥水性、すなわち陰極原料溶液をはじく性質をも与えることができる。

【0022】

上述の酸化皮膜を形成するため、陽極酸化処理が適用され、陽極酸化処理工程の後、熱処理工程がさらに実施されることが好ましい。熱処理工程は酸化皮膜の強化に効果がある。前述のように、遮断部材の耐熱性が高められると、陽極酸化処理によって遮断部材の表面に形成された酸化皮膜を強化するための熱処理を問題なく実施することができる。

【0023】

遮断部材は、弁作用金属基体と同種金属からなることが好ましい。これによって、弁作用金属基体と遮断部材との接合性を高めることができ、ESR上昇の抑制に寄与し得る。また、上述した陽極酸化処理工程が実施される場合には、弁作用金属基体と遮断部材との間で酸化条件が同じであるので、遮断部材の表面に酸化皮膜を形成すると同時に、弁作用金属基体の表面にも酸化皮膜すなわち誘電体皮膜を形成することができる。

【発明の効果】

【0024】

この発明によれば、遮断部材が、弁作用金属基体と接する部分において導電性を有しているので、遮断部材の存在によるESRの上昇を抑えることができる。また、遮断部材は、切除部から露出する表面が電気絶縁性を有しているので、陰極原料溶液がたとえ付着しても、上記電気絶縁性により、発生し得るショート不良を招かないようにすることができる。

【0025】

遮断部材の、切除部から露出する表面が撥水性を有している場合には、陰極原料溶液の遮断部材への付着がこの撥水性により有利に阻止される。

【図面の簡単な説明】

【0026】

【図1】この発明の第1の実施形態による固体電解コンデンサ10を示す断面図である。

【図2】図1の部分Cを拡大して示す断面図である。

【図3】図1の部分Dを拡大して示す断面図である。

【図4】図1に示した固体電解コンデンサ10の製造方法についての第1の例を説明するためのもので、複数の弁作用金属基体14を取り出すことができるマザー金属箔35を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図5】図4に示したマザー金属箔35の粗面部16に切除部としての凹部17を形成した状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図6】図5に示したマザー金属箔35の凹部17に遮断部材18を嵌合させた状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図7】図6に示したマザー金属箔35を、弁作用金属基体14となるべき複数の櫛歯状部分36を有する櫛形に打ち抜いた状態を示す正面図である。

【図8】図7に示した櫛形のマザー金属箔35に対して陽極酸化処理工程を実施している状態を示す正面図である。

【図9】図8に示した陽極酸化処理後の櫛形のマザー金属箔35に対して導電性高分子層を形成する工程を実施している状態を示す正面図である。

【図10】図9に示した導電性高分子層の形成後の櫛形のマザー金属箔35に対してカーボンペースト層を形成する工程を実施している状態を示す正面図である。

【図11】図10に示したカーボンペースト層の形成後の櫛形のマザー金属箔35に対して銀ペースト層を形成する工程を実施している状態を示す正面図である。

【図12】図11に示した工程を終えて陰極層27が形成された櫛形のマザー金属箔35を示す正面図である。

【図13】図12に示した櫛形のマザー金属箔35から複数の櫛歯状部分36を切り離すことによって、陰極層27および遮断部材18が設けられた複数の弁作用金属基体14からなるコンデンサユニット11を取り出した状態を示す正面図である。

【図14】図1に示した固体電解コンデンサ10の製造方法についての第2の例を説明するためのもので、図5(B)または図6(B)に対応する図である。

【図15】この発明の第2の実施形態による固体電解コンデンサ10aを示す断面図である。

【図16】図15に示した固体電解コンデンサ10aの製造方法についての第1の例を説明するためのもので、複数の弁作用金属基体14を取り出すことができるマザー金属箔35に切除部としての貫通部51を形成した状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図17】図16に示した貫通部51に遮断部材18aを嵌合させた状態を示し、(A)は正面図であり、(B)は(A)の線B−Bに沿う断面図である。

【図18】図15に示した固体電解コンデンサ10aの製造方法についての第2の例を説明するためのもので、図16(B)または図17(B)に対応する図である。

【図19】特許文献1に記載された弁作用金属基体1を拡大して示す断面図である。

【発明を実施するための形態】

【0027】

[第1の実施形態]

図1ないし図3を参照して、この発明の第1の実施形態による固体電解コンデンサ10について説明する。

【0028】

図1に示すように、固体電解コンデンサ10は、3個のコンデンサユニット11が積み重ねられ、かつ互いに接合材12によって接合されて構成された積層体13を備えている。3個のコンデンサユニット11の各々の構成は共通している。

【0029】

各コンデンサユニット11は、弁作用金属基体14を備えている。弁作用金属基体14は、たとえばアルミニウム箔からなり、エッチング処理を施すことによって表面が粗面化され、それによって、芯部15とその表面に沿って形成される粗面部16とを有している。弁作用金属基体14には、粗面部16の一部が除去または押圧されることによって、切除部としての凹部17が設けられている。すなわち、凹部17は、粗面部16を貫通しないように設けられる。

【0030】

凹部17には、遮断部材18が嵌合される。遮断部材18は、たとえば溶接によって弁作用金属基体14に固定される。遮断部材18によって、弁作用金属基体14は陰極部19と陽極部20とに区分される。

【0031】

遮断部材18は、図3によく示されているように、弁作用金属基体14と接する部分において導電性を有している。したがって、遮断部材18によるESRの上昇を抑えることができる。また、遮断部材18における、凹部17から露出する表面21〜23は電気絶縁性を有している。一例として、遮断部材18は、たとえばアルミニウム箔から構成され、その表面に形成される酸化アルミニウム膜のような酸化皮膜25によって、上述した電気絶縁性が与えられる。酸化皮膜25に代えて、電気絶縁性の樹脂からなる膜が形成されてもよい。また、酸化皮膜25の表面が平滑である場合には、さらに撥水性が与えられる。

【0032】

遮断部材18を構成する材料の一例としての上述のアルミニウム箔は弁作用金属部材であり、また、弁作用金属基体14がアルミニウム箔からなるとき、遮断部材18と弁作用金属基体14とは同種の金属から構成されることになる。このような構成が採用されると、遮断部材18の耐熱性を高めることができ、後述する製造方法において、熱処理を問題なく実施することができるようになるとともに、遮断部材18と弁作用金属基体14との接合性を高めることができ、それによって、ESR上昇の抑制にも寄与させることができる。さらに、遮断部材18は弁作用金属基体14と同等の導電性を有することになるので、遮断部材18の介在によるESRの上昇を抑制することができる。

【0033】

弁作用金属基体14における陰極部19の表面には、誘電体皮膜26(図1において、太線で示す。)が形成される。誘電体皮膜26は、たとえば、弁作用金属基体14の表面を酸化することによって形成される。

【0034】

誘電体皮膜26上には、陰極層27が形成される。陰極層27は、図2に示されるように、導電性高分子層28、その上のカーボンペースト層29およびその上の銀ペースト層30からなる。これらの層28〜30は、後で詳細に説明するように、各々対応の原料溶液、すなわち陰極原料溶液を付与することによって形成される。ここで、粗面部16に設けられた凹部17に遮断部材18が嵌合していることによって、遮断部材18は、粗面部16を通しての陰極原料溶液の浸透を遮断し、陰極原料溶液が粗面部16を通して陽極部20に入ることを抑制することができる。

【0035】

以上説明したような遮断部材15と陰極層27とが設けられた3個の弁作用金属基体14がそれぞれコンデンサユニット11を構成し、これら3個のコンデンサユニット11が積み重ねられ、互いに接合材12によって接合されることによって、積層体13が構成される。

【0036】

積層体13における陰極部20には、より特定的には陰極層27における銀ペースト層30には、陰極外部端子31が接続される。他方、積層体13における陽極部20では、3個の弁作用金属基体14の各端部が1箇所に集まるように曲げられる。そして、弁作用金属基体14の陽極部20側の端部には、陽極外部端子32が接続される。また、積層体13を覆うように、たとえばエポキシ樹脂からなる外装樹脂33(図1において、その輪郭を想像線で示す。)が成形される。

【0037】

次に、上述した固体電解コンデンサ10の製造方法について説明する。図4ないし図13には、製造方法についての第1の例が示されている。図4ないし図13において、図1ないし図3に示した要素に相当する要素には同様の参照符号を付している。

【0038】

まず、図4に示すように、マザー金属箔35が準備される。マザー金属箔35は、これを後で切断することによって、複数の弁作用金属基体14を取り出すことができる。マザー金属箔35は、たとえば、100μmの厚みを有するアルミニウム箔からなり、前述したように、エッチング処理を施すことによって表面が粗面化され、それによって、芯部15とその表面に沿って形成される粗面部16とを有している。また、マザー金属箔35の表面は酸化され、それによって、たとえば酸化アルミニウムからなる誘電体皮膜26(図1ないし図3参照)が形成されている。

【0039】

次に、図5に示すように、マザー金属箔35の粗面部16に切除部としての凹部17が形成される。凹部17は、たとえば、粗面部16の一部を切削等により除去したり、凸部を有する金型をマザー金属箔35に押し付けたりすることによって形成される。凹部17は、マザー金属箔35から取り出される弁作用金属基体14における陰極部19と陽極部20との境界に位置される。

【0040】

次に、図6に示すように、遮断部材18が準備され、遮断部材18が上記凹部17に嵌合させた状態でマザー金属箔35に接合される。遮断部材18としては、たとえば、厚み25〜100μm程度の表面が平滑な(エッチング処理されていない)アルミニウム箔が用いられる。また、遮断部材18とマザー金属箔35との接合には、たとえば溶接が適用される。

【0041】

この実施形態のように、遮断部材18とマザー金属箔35とが同種金属から構成されると、遮断部材18とマザー金属箔35との接合性を高めることができる。したがって、弁作用金属基体14と遮断部材18との接合性を高めることができ、そのため、固体電解コンデンサ10のESRの上昇を抑制することができる。

【0042】

次に、図7に示すように、マザー金属箔35が、弁作用金属基体14となるべき複数の櫛歯状部分36を有する櫛形に打ち抜かれる。櫛歯状部分36には、打ち抜かれた遮断部材18が位置している。マザー金属箔35には、打抜き工程の結果、誘電体皮膜(酸化皮膜)が形成されていない切断面37が現れる。

【0043】

次に、図8に示すように、陽極酸化処理が実施される。すなわち、電解槽38内に電解液39が収容され、この電解液39内に、遮断部材18が浸漬される程度に櫛歯状部分36が浸漬され、かつ陰極40が配置される。遮断部材18は、櫛形のマザー金属箔35を介して陽極側に接続されながら、陽極酸化処理される。陽極酸化処理の結果、図3に示すように、遮断部材18の表面21〜23に酸化皮膜25が形成される。

【0044】

酸化皮膜25は、電気絶縁性を有するとともに、特に表面が平滑である場合には、陰極原料溶液に対して良好な撥水性を有する。したがって、後述する陰極層27の形成工程において、陰極層27となるべき陰極原料溶液が遮断部材18の表面21〜23上に付着することが防止され得る。また、陰極原料溶液が、遮断部材18の陰極部19側の表面21上、さらには表面21に続く表面22上にまで這い上がってきたとしても、最悪の電気的短絡は避けられる。

【0045】

なお、陰極原料溶液が遮断部材18の陽極部20側の表面23にまで達することは、ほとんどあり得ないので、酸化皮膜25は、表面21および22にのみ形成されるだけで十分である。また、表面22については、その全面に酸化皮膜25が形成されるのではなく、表面21側の一部にのみ形成されてもよく、あるいは、形成されなくてもよい。

【0046】

上述したような酸化皮膜25の形成領域の変更は、図8に示した陽極酸化処理工程において、電解液29の液面の位置を調節することによって可能である。

【0047】

また、マザー金属箔35と遮断部材18とは同種金属からなるとき、両者は酸化条件が互いに同じであるので、上述の陽極酸化処理の結果、前述した打抜き工程によって現れた櫛形のマザー金属箔35の切断面にも誘電体皮膜(酸化皮膜)が形成されることになる。このことからわかるように、打抜き工程前のマザー金属箔35の表面に予め誘電体皮膜26(図1ないし図3参照)を形成しておくのではなく、この陽極酸化処理工程において、櫛形のマザー金属箔35の表面に誘電体皮膜26を形成するようにしてもよい。

【0048】

一例として、マザー金属箔35および遮断部材18がアルミニウム箔からなるとき、電解液39としてアジピン酸アンモニウム水溶液を用いながら、マザー金属箔35と陰極40との間に3.5Vの電圧を印加することによって、電解液39中のマザー金属箔35および遮断部材18の各表面に酸化アルミニウムが形成される。

【0049】

陽極酸化処理工程を終えた後、好ましくは、熱処理工程が実施される。熱処理工程では、たとえば、300℃、30分の条件が適用される。熱処理は、陽極酸化皮膜を強化する、より具体的には、陽極酸化皮膜の欠陥部を低減するのに効果的である。陽極酸化皮膜の欠陥部の低減は、固体電解コンデンサ10の漏れ電流の低減に寄与する。なお、このような熱処理の条件設定は、熱処理対象の構成材の耐熱性によって制約を受けるが、遮断部材18を構成する材料として、従来用いられていたポリイミド樹脂より耐熱性の高いアルミニウムのような弁作用金属を用いることにより、熱処理条件設定の自由度を高めることができる。

【0050】

次に、図9に示すように、マザー金属箔35の櫛歯状部分36が、導電性高分子溶液槽41に収容された導電性高分子原料溶液42内に浸漬される。このとき、遮断部材18によって、導電性高分子原料溶液42の付与領域が制限される。その後、櫛歯状部分36が導電性高分子原料溶液42から引き上げられ、必要に応じて乾燥される。このようにして、導電性高分子層28(図2参照)が櫛歯状部分36上に形成される。

【0051】

導電性高分子層の形成工程の一具体例を以下に記載すると、上記のように、酸化アルミニウムが形成されたアルミニウム箔からなるマザー金属箔35および遮断部材18を、導電性高分子原料溶液42としての3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液に浸漬した後に、過硫酸アンモニウムとアントラキノン2スルホン酸ナトリウムの混合溶液に浸漬する操作を20回繰り返すことにより、上記酸化アルミニウムの表面に、ポリエチレンジオキシチオフェンからなる導電性高分子層が形成される。

【0052】

次に、図10に示すように、導電性高分子層が形成されたマザー金属箔35の櫛歯状部分36が、カーボンペースト槽43に収容されたカーボンペースト44内に浸漬される。このとき、遮断部材18によって、カーボンペースト44の付与領域が制限される。その後、櫛歯状部分36がカーボンペースト44から引き上げられ、必要に応じて乾燥される。このようにして、カーボンペースト層29(図2参照)が導電性高分子層28上に形成される。

【0053】

次に、図11に示すように、導電性高分子層およびカーボンペースト層が形成されたマザー金属箔35の櫛歯状部分36が、銀ペースト槽45に収容された銀ペースト46内に浸漬される。このとき、遮断部材18によって、銀ペースト46の付与領域が制限される。その後、櫛歯状部分36が銀ペースト46から引き上げられ、必要に応じて乾燥される。このようにして、銀ペースト層30(図2参照)がカーボンペースト層29上に形成される。

【0054】

図12には、上述のように、銀ペースト46から引き上げられた櫛形のマザー金属箔35が示されている。マザー金属箔35の櫛歯状部分36上には、上述した導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層27が、遮断部材18によって制限された状態で形成されている。

【0055】

次に、図13に示すように櫛形のマザー金属箔35から複数の櫛歯状部分36が切り離され、それによって、各々、弁作用金属基体14を備える複数のコンデンサユニット11が取り出される。

【0056】

再び図1を参照して、次に、接合材12を介して、陰極層27が形成された複数の弁作用金属基体14、すなわち複数のコンデンサユニット11を積み重ねる工程が実施される。ここで、接合材12としては低応力樹脂を用いることが好ましい。なお、接合材12は、導電性であっても、非導電性であってもよい。

【0057】

上述のように積み重ねを終えた後、接合材12を硬化させるための熱処理等が実施され、それによって、積層体13が得られる。

【0058】

その後、図1に示すように、積層体13における陰極層27と電気的に接続されるように、陰極外部端子31が接合され、他方、積層体13における弁作用金属基体14の陽極部20側の端部と電気的に接続されるように、陽極外部端子32が接合される。

【0059】

そして、外装樹脂33が成形され、固体電解コンデンサ10が完成される。

【0060】

図14には、図1に示した固体電解コンデンサ10の製造方法についての第2の例が示されている。上述した第1の例では、図5に示すように、粗面部16に凹部17を予め形成した後、凹部17に遮断部材18を嵌合させた。これに対して、図14に示した第2の例では、遮断部材18を粗面部16に向かって、矢印48で示すように、押圧することによって、凹部17を形成しながら、遮断部材18の一部が粗面部16に埋め込まれた、図6に示すような状態を得るようにしている。その後、粗面部16に埋め込まれた状態で遮断部材18がマザー金属箔35に接合される。

【0061】

第2の例におけるその他の工程は、第1の例の場合と実質的に同様である。

【0062】

[第2の実施形態]

次に、図15を参照して、この発明の第2の実施形態による固体電解コンデンサ10aについて説明する。図15において、図1に示す要素に相当する要素には同様の参照符号を付し、重複する説明は省略する。

【0063】

図15に示した固体電解コンデンサ10aでは、切除部として、弁作用金属基体14の粗面部16および芯部15を貫通する貫通部51が設けられ、遮断部材18aは、貫通部51に嵌合して、粗面部16だけでなく、弁作用金属基体14の全厚みにわたって貫通するように設けられている。このような構成によれば、粗面部16を通しての陰極原料溶液の浸透を遮断するといった遮断部材18aの機能のより完璧化を図ることができる。

【0064】

次に、上述した固体電解コンデンサ10aの製造方法について説明する。図16および図17には、固体電解コンデンサ10aの製造方法についての第1の例が示されている。図16および図17は、前述の図5および図6に対応する図である。したがって、図16および図17において、図5または図6に示す要素に相当する要素には同様の参照符号を付し、重複する説明は省略する。

【0065】

まず、前述の図4に示すように、マザー金属箔35が準備される。

【0066】

次に、図16に示すように、マザー金属箔35の一部に、前述した複数の貫通部51が形成される。貫通部51は、マザー金属箔35から取り出される弁作用金属基体14における陰極部19と陽極部20との境界に位置している。

【0067】

次に、図17に示すように、遮断部材18aが準備され、遮断部材18aが、上記貫通部51に嵌合させた状態でマザー金属箔35に固定される。遮断部材18aとしては、表面が平滑な(エッチング処理されていない)アルミニウム箔が用いられる。また、遮断部材18aをマザー金属箔35に固定するため、たとえば溶接が適用される。

【0068】

この実施形態の場合にも、遮断部材18aとマザー金属箔35とが同種金属から構成されると、遮断部材18aとマザー金属箔35との接合性を高めることができる。したがって、弁作用金属基体14と遮断部材18aとの接合性を高めることができ、このことも、固体電解コンデンサ10aのESRの上昇を抑制することに寄与する。

【0069】

その後、前述した図7ないし図13に示したのと実質的に同様の工程および積み重ね工程が実施されることによって、積層体13aが得られ、その後、陰極外部端子31および陽極外部端子32が接合される。そして、外装樹脂33が成形され、固体電解コンデンサ10aが完成される。

【0070】

以上説明した固体電解コンデンサ10aにおいても、遮断部材18aが、弁作用金属基体14と接する部分において導電性を有しているので、遮断部材18aによるESRの上昇を抑えることができる。

【0071】

図18には、図15に示した固体電解コンデンサ20aの製造方法についての第2の例が示されている。上述した第1の例では、図16に示すように、マザー金属箔35に貫通部51を予め形成した後、遮断部材18aを貫通部51に嵌合させるようにした。これに対して、図18に示した第2の例では、遮断部材18aをマザー金属箔35に向かって、矢印52で示すように、押圧することによって、貫通部51を形成すると同時に、遮断部材18aがマザー金属箔35を貫通する状態を得るようにしている。

【0072】

第2の例におけるその他の工程は、第1の例の場合と実質的に同様である。

【符号の説明】

【0073】

10,10a 固体電解コンデンサ

14 弁作用金属基体

15 芯部

16 粗面部

17 切除部としての凹部

18,18a 遮断部材

19 陰極部

20 陽極部

21〜23 表面

25 酸化皮膜

26 誘電体皮膜

27 陰極層

28 導電性高分子層

29 カーボンペースト層

30 銀ペースト層

39 電解液

42 導電性高分子原料溶液

44 カーボンペースト

46 銀ペースト

51 切除部としての貫通部

【特許請求の範囲】

【請求項1】

芯部とその表面に沿って形成される粗面部とを有し、かつ少なくとも前記粗面部の一部に切除部が設けられた、弁作用金属基体と、

前記切除部に嵌合された、遮断部材と

を備え、

前記弁作用金属基体は、前記遮断部材によって陰極部と陽極部とに区分され、

前記弁作用金属基体における前記陰極部の表面に形成された誘電体皮膜と、

陰極原料溶液を前記誘電体皮膜上に付与することによって形成された、陰極層と

をさらに備える、

固体電解コンデンサであって、

前記遮断部材は、前記弁作用金属基体と接する部分において導電性を有し、前記切除部から露出する表面が電気絶縁性を有していることを特徴とする、固体電解コンデンサ。

【請求項2】

前記遮断部材は、前記切除部から露出する表面が撥水性を有している、請求項1に記載の固体電解コンデンサ。

【請求項3】

前記切除部は、前記弁作用金属基体における前記粗面部を貫通しないように設けられる、請求項1または2に記載の固体電解コンデンサ。

【請求項4】

前記切除部は、前記弁作用金属基体の前記粗面部および前記芯部を貫通するように設けられる、請求項1または2に記載の固体電解コンデンサ。

【請求項5】

前記遮断部材は弁作用金属部材からなり、その表面に形成された酸化皮膜によって前記電気絶縁性が与えられる、請求項1ないし4のいずれかに記載の固体電解コンデンサ。

【請求項6】

前記遮断部材は、前記弁作用金属基体と同種金属からなる、請求項1ないし5のいずれかに記載の固体電解コンデンサ。

【請求項7】

誘電体皮膜が形成され、芯部とその表面に沿って形成される粗面部とを有する弁作用金属基体を準備する、弁作用金属基体準備工程と、

前記弁作用金属基体における陰極部と陽極部とを区分する境界位置において、少なくとも前記粗面部の一部を除去または押圧することによって切除部を形成する、切除部形成工程と、

前記切除部に遮断部材を嵌合させる、遮断部材嵌合工程と、

前記遮断部材によって形成領域が制限された状態で、前記誘電体皮膜上に陰極原料溶液を用いて陰極層を形成する、陰極層形成工程と

を備え、

前記切除部に嵌合した前記遮断部材は、前記弁作用金属基体と接する部分において導電性を有し、前記切除部から露出する表面が電気絶縁性を有している、

固体電解コンデンサの製造方法。

【請求項8】

前記切除部形成工程において、前記切除部は、前記弁作用金属基体における前記粗面部の少なくとも一部に食い込むように設けられる、請求項7に記載の固体電解コンデンサの製造方法。

【請求項9】

前記切除部形成工程において、前記切除部は、前記弁作用金属基体の前記粗面部および前記芯部を貫通するように設けられる、請求項7に記載の固体電解コンデンサの製造方法。

【請求項10】

前記遮断部材は導電材料からなり、前記遮断部材嵌合工程の後、前記遮断部材の前記切除部から露出した表面に前記電気絶縁性を付与する工程をさらに備える、請求項7ないし9のいずれかに記載の固体電解コンデンサの製造方法。

【請求項11】

前記遮断部材は弁作用金属部材からなり、前記電気絶縁性を付与する工程は、前記弁作用金属部材の表面に酸化皮膜を形成する工程を含む、請求項10に記載の固体電解コンデンサの製造方法。

【請求項12】

前記酸化皮膜を形成する工程は陽極酸化処理工程を含み、前記陽極酸化処理工程の後、熱処理工程をさらに備える、請求項11に記載の固体電解コンデンサの製造方法。

【請求項13】

前記遮断部材は、前記弁作用金属基体と同種金属からなる、請求項7ないし12のいずれかに記載の固体電解コンデンサの製造方法。

【請求項1】

芯部とその表面に沿って形成される粗面部とを有し、かつ少なくとも前記粗面部の一部に切除部が設けられた、弁作用金属基体と、

前記切除部に嵌合された、遮断部材と

を備え、

前記弁作用金属基体は、前記遮断部材によって陰極部と陽極部とに区分され、

前記弁作用金属基体における前記陰極部の表面に形成された誘電体皮膜と、

陰極原料溶液を前記誘電体皮膜上に付与することによって形成された、陰極層と

をさらに備える、

固体電解コンデンサであって、

前記遮断部材は、前記弁作用金属基体と接する部分において導電性を有し、前記切除部から露出する表面が電気絶縁性を有していることを特徴とする、固体電解コンデンサ。

【請求項2】

前記遮断部材は、前記切除部から露出する表面が撥水性を有している、請求項1に記載の固体電解コンデンサ。

【請求項3】

前記切除部は、前記弁作用金属基体における前記粗面部を貫通しないように設けられる、請求項1または2に記載の固体電解コンデンサ。

【請求項4】

前記切除部は、前記弁作用金属基体の前記粗面部および前記芯部を貫通するように設けられる、請求項1または2に記載の固体電解コンデンサ。

【請求項5】

前記遮断部材は弁作用金属部材からなり、その表面に形成された酸化皮膜によって前記電気絶縁性が与えられる、請求項1ないし4のいずれかに記載の固体電解コンデンサ。

【請求項6】

前記遮断部材は、前記弁作用金属基体と同種金属からなる、請求項1ないし5のいずれかに記載の固体電解コンデンサ。

【請求項7】

誘電体皮膜が形成され、芯部とその表面に沿って形成される粗面部とを有する弁作用金属基体を準備する、弁作用金属基体準備工程と、

前記弁作用金属基体における陰極部と陽極部とを区分する境界位置において、少なくとも前記粗面部の一部を除去または押圧することによって切除部を形成する、切除部形成工程と、

前記切除部に遮断部材を嵌合させる、遮断部材嵌合工程と、

前記遮断部材によって形成領域が制限された状態で、前記誘電体皮膜上に陰極原料溶液を用いて陰極層を形成する、陰極層形成工程と

を備え、

前記切除部に嵌合した前記遮断部材は、前記弁作用金属基体と接する部分において導電性を有し、前記切除部から露出する表面が電気絶縁性を有している、

固体電解コンデンサの製造方法。

【請求項8】

前記切除部形成工程において、前記切除部は、前記弁作用金属基体における前記粗面部の少なくとも一部に食い込むように設けられる、請求項7に記載の固体電解コンデンサの製造方法。

【請求項9】

前記切除部形成工程において、前記切除部は、前記弁作用金属基体の前記粗面部および前記芯部を貫通するように設けられる、請求項7に記載の固体電解コンデンサの製造方法。

【請求項10】

前記遮断部材は導電材料からなり、前記遮断部材嵌合工程の後、前記遮断部材の前記切除部から露出した表面に前記電気絶縁性を付与する工程をさらに備える、請求項7ないし9のいずれかに記載の固体電解コンデンサの製造方法。

【請求項11】

前記遮断部材は弁作用金属部材からなり、前記電気絶縁性を付与する工程は、前記弁作用金属部材の表面に酸化皮膜を形成する工程を含む、請求項10に記載の固体電解コンデンサの製造方法。

【請求項12】

前記酸化皮膜を形成する工程は陽極酸化処理工程を含み、前記陽極酸化処理工程の後、熱処理工程をさらに備える、請求項11に記載の固体電解コンデンサの製造方法。

【請求項13】

前記遮断部材は、前記弁作用金属基体と同種金属からなる、請求項7ないし12のいずれかに記載の固体電解コンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−69950(P2013−69950A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208398(P2011−208398)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006231)株式会社村田製作所 (3,635)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006231)株式会社村田製作所 (3,635)

[ Back to top ]