固体電解コンデンサおよびその製造方法

【課題】芯部とエッチング部とを有し、かつ積み重ねられた複数の弁作用金属基体を備える固体電解コンデンサにおいて、陰極層が存在しない弁作用金属基体の陽極部を曲げることなく1箇所に集めるためにスペーサが挿入され、スペーサが抵抗溶接により弁作用金属基体に接合されるとき、弁作用金属基体の芯部が溶出し、弁作用金属基体とスペーサとの接合強度が低下することがある。

【解決手段】スペーサ27,28に設けられた比較的低融点の接合材のみが溶融するように溶接電流を制御しながら、弁作用金属基体14とスペーサとを接合するように抵抗溶接する。スペーサに設けられた接合材の少なくとも一部が、弁作用金属基体のエッチング部18に浸透し、弁作用金属基体における陽極部23に位置する芯部17の厚みTaと陰極部22に位置する芯部17の厚みTcとは、|Tc−Ta|/Tc×100≦10[%]の条件を満たすようにする。

【解決手段】スペーサ27,28に設けられた比較的低融点の接合材のみが溶融するように溶接電流を制御しながら、弁作用金属基体14とスペーサとを接合するように抵抗溶接する。スペーサに設けられた接合材の少なくとも一部が、弁作用金属基体のエッチング部18に浸透し、弁作用金属基体における陽極部23に位置する芯部17の厚みTaと陰極部22に位置する芯部17の厚みTcとは、|Tc−Ta|/Tc×100≦10[%]の条件を満たすようにする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、固体電解コンデンサおよびその製造方法に関するもので、特に、複数の弁作用金属基体が積み重ねられて積層体を構成している固体電解コンデンサおよびその製造方法に関するものである。

【背景技術】

【0002】

この発明にとって興味ある固体電解コンデンサが、たとえば国際公開第2006/129639号パンフレット(特許文献1)に記載されている。特許文献1に記載される固体電解コンデンサは、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体が積み重ねられてなる積層体を備えている。

【0003】

各弁作用金属基体の表面には、誘電体皮膜が形成され、弁作用金属基体の陰極部において、誘電体皮膜上には、陰極層が形成され、陰極層には陰極外部端子が接続される。陰極層は、導電性高分子層、その上に形成されるカーボンペースト層およびその上に形成される銀ペースト層からなり、これら導電性高分子層、カーボンペースト層および銀ペースト層は、液状またはペースト状の各々の原料溶液に、誘電体皮膜が形成された弁作用金属基体を浸漬することによって形成される。

【0004】

他方、複数の弁作用金属基体の陽極部は、1箇所に集まるように集積された状態とされて、陽極外部端子と接続される。ここで、弁作用金属基体の陽極部には上述した陰極層が存在しないため、複数の弁作用金属基体の陽極部が1箇所に集まるように集積されると、弁作用金属基体の陽極部となる各端部は、陰極層の厚み分だけ曲げられることになるが、特許文献1に記載の固体電解コンデンサでは、複数の弁作用金属基体の陽極部となる各端部の隣り合うものの間に、陰極層の厚みを補償し得るスペーサが挿入されている。

【0005】

スペーサは、弁作用金属基体の上述した曲がりを最小限に抑え、この曲がりによって陽極部に隣接する陰極部上の陰極層に不所望な応力がかかるという問題を解消するように作用する。

【0006】

特許文献1では、スペーサは、好ましくは、抵抗溶接により弁作用金属基体に接合されると記載されている。このような抵抗溶接を容易にするため、スペーサは、たとえば銅または銅系合金からなり、その表面には、融点の比較的低い、たとえば錫または錫系合金からなる接合材が設けられている。

【0007】

しかしながら、上述の抵抗溶接を実施したとき、図8に示すような問題が生じることがある。図8は、1個の弁作用金属基体1の陽極部側を示す図であって、特に、その両主面上にそれぞれスペーサ2が配置された部分を示している。図8において、(A)は抵抗溶接前の状態を示し、(B)は抵抗溶接後の状態を示している。

【0008】

弁作用金属基体1は、芯部3と芯部3の表面に沿って形成されたエッチング部4とを有している。なお、スペーサ2の表面には、比較的低融点の接合材が設けられるが、この接合材の図示は省略されている。

【0009】

図8(A)に示すように、弁作用金属基体1の陽極部にスペーサ2を重ねた状態とし、抵抗溶接を実施すると、抵抗溶接では大電流が流れるため、抵抗溶接の条件によっては、図8(B)に示すように、弁作用金属基体1の芯部3が溶出することがあり、その結果、弁作用金属基体1とスペーサ2との接合強度、または弁作用金属基体1自身の強度が低下することがある。

【0010】

図8(B)では、芯部3の溶出によって生じたスプラッシュ5が図示され、また、芯部3が、溶接前の図8(A)に示した厚みに比べて、より薄くなった状態が図示されている。芯部3は、極端な場合には、溶接後において消失することもあり得る。特に、弁作用金属基体1の積み重ね枚数がより多くなると、抵抗溶接の際の電流がより大きくなるため、このような課題がより顕著になって現れる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】国際公開第2006/129639号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

そこで、この発明の目的は、上述したような課題を解決し得る、すなわち、弁作用金属基体の芯部が溶出しておらず、かつ弁作用金属基体とスペーサとの間が十分な強度で接合されている、固体電解コンデンサを提供しようとすることである。

【0013】

この発明の他の目的は、弁作用金属基体とスペーサとを抵抗溶接にて接合する際、弁作用金属基体の芯部が溶出しないように制御された、固体電解コンデンサの製造方法を提供しようとすることである。

【課題を解決するための手段】

【0014】

この発明は、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体と、各弁作用金属基体の少なくとも陰極部に形成された、誘電体皮膜と、各弁作用金属基体の陰極部において誘電体皮膜上に形成された、陰極層とを備え、複数の弁作用金属基体は積み重ねられて積層体を構成し、この積層体において、各弁作用金属基体の陽極部間には、表面に接合材が設けられたスペーサが介在されている、固体電解コンデンサにまず向けられるものであって、上述した技術的課題を解決するため、次のような構成を備えることを特徴としている。

【0015】

すなわち、この発明に係る固体電解コンデンサは、弁作用金属基体における陽極部に位置する芯部の厚みTaと陰極部に位置する芯部の厚みTcとが、|Tc−Ta|/Tc×100≦10[%]の条件を満たし、かつスペーサに設けられた接合材の少なくとも一部が、弁作用金属基体のエッチング部に浸透していることを特徴としている。

【0016】

この発明に係る固体電解コンデンサにおいて、スペーサに設けられた接合材の融点が弁作用金属基体の融点より低いことが好ましい。これによって、スペーサに設けられた接合材が、弁作用金属基体のエッチング部により浸透しやすくなり、それによって、弁作用金属基体とスペーサとの接合性をさらに向上させることができる。

【0017】

この発明は、また、固体電解コンデンサの製造方法にも向けられる。

【0018】

この発明に係る固体電解コンデンサの製造方法では、まず、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体が準備されるとともに、表面に接合材が設けられ、かつ接合材の融点より高い融点を有するスペーサが準備される。

【0019】

次いで、上述した弁作用金属基体の少なくとも陰極部の表面に誘電体皮膜を形成する工程と、各弁作用金属基体の陰極部において誘電体皮膜上に陰極層を形成する工程と、各弁作用金属基体の陽極部間にスペーサを介在させた状態で、複数の弁作用金属基体を積み重ねる工程とが実施される。

【0020】

そして、複数の弁作用金属基体が積み重ねられた積層体を得るため、弁作用金属基体とスペーサとを接合するように抵抗溶接する工程が実施されるが、この抵抗溶接工程において、スペーサに設けられた接合材のみが溶融するように溶接電流を制御することを特徴としている。

【0021】

この発明の好ましい実施形態では、弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、接合材は錫または錫を主成分とする合金からなり、スペーサは銅または銅を主成分とする合金からなる。この好ましい実施形態によれば、低コストで固体電解コンデンサを提供することができるとともに、弁作用金属基体およびスペーサにおいて高い導電率を実現でき、また、弁作用金属基体の取扱い性を良好なものとし、さらに、弁作用金属基体と接合材との間で400℃以上の融点差を与えることができるので、抵抗溶接工程において、接合材のみの溶融を確実に達成することができる。

【発明の効果】

【0022】

この発明によれば、弁作用金属基体の陽極部にスペーサを接合する際に、弁作用金属基体の芯部の溶出を防止することができる。また、溶融した接合材が、弁作用金属基体のエッチング部に浸透してアンカー効果を発現させることができる。これらによって、弁作用金属基体自身の接合強度低下を抑制しつつ弁作用金属基体とスペーサとの接合強度を向上させることができる。

【図面の簡単な説明】

【0023】

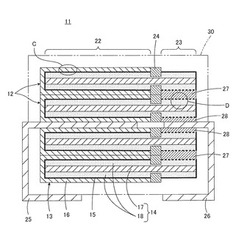

【図1】この発明の一実施形態による固体電解コンデンサ11を示す断面図である。

【図2】図1の部分Cを拡大して示す断面図である。

【図3】図1の部分Dを拡大して示す断面図である。

【図4】図1に示した固体電解コンデンサ11の製造方法を説明するためのもので、複数の弁作用金属基体14を示す断面図である。

【図5】図4に示した弁作用金属基体14に陰極層16を形成した状態を示す断面図である。

【図6】図5に示した弁作用金属基体14を、スペーサ27および28、陰極外部端子25ならびに陽極外部端子26とともに積み重ねる工程を示す断面図である。

【図7】抵抗溶接後の弁作用金属基体14の芯部17の厚みを、陰極部22と陽極部23とで対比して示す断面図である。

【図8】この発明が解決しようとする課題を説明するための1個の弁作用金属基体1の陽極部側を示す図であって、(A)は抵抗溶接前の状態を示し、(B)は抵抗溶接後の状態を示す。

【発明を実施するための形態】

【0024】

図1ないし図3を参照して、この発明の一実施形態による固体電解コンデンサ11について説明する。

【0025】

図1に示すように、固体電解コンデンサ11は、たとえば4個のコンデンサユニット12が積み重ねられて構成された積層体13を備えている。これら4個のコンデンサユニット12の各々の構成は共通している。

【0026】

各コンデンサユニット12は、弁作用金属基体14と、弁作用金属基体14の表面に形成された誘電体皮膜15(図1において、太線で示す。)と、誘電体皮膜15上に形成された陰極層16とを備えている。

【0027】

弁作用金属基体14は、たとえば、アルミニウム、タンタルまたはニオブからなるが、好ましくは、アルミニウムまたはアルミニウムを主成分とする合金からなる。一例として、弁作用金属基体14は、アルミニウム箔からなり、エッチング処理を施すことによって表面が粗面化され、それによって、芯部17とその表面に沿って形成されるエッチング部18とを有している。誘電体皮膜15は、たとえば、弁作用金属基体14の表面を酸化することによって形成される。

【0028】

陰極層16は、図2に示されるように、導電性高分子層19、その上のカーボンペースト層20およびその上の銀ペースト層21からなる。これらの層19〜21は、後で詳細に説明するように、各々対応の原料溶液を付与することによって形成される。

【0029】

なお、図2および図3において、弁作用金属基体14のエッチング部18が波線で示されているが、これはエッチング部18を模式的に図解したものである。実際には、エッチング部18はより複雑な表面形状を有している。

【0030】

弁作用金属基体14は、陰極層16が形成された部分において陰極部22を与え、陰極層16が形成されていない部分において陽極部23を与える。

【0031】

弁作用金属基体14の陰極部22と陽極部23との境界には、遮断部材24が設けられる。遮断部材24は、陰極層16を形成するために付与される陰極原料溶液が陽極部23に入らないように遮断するためのものである。遮断部材24は、たとえば電気絶縁性の樹脂からなるもので、その一部が弁作用金属基体14のエッチング部18の内部に埋め込まれた状態、あるいは浸透した状態で配置されている。

【0032】

特定のコンデンサユニット12間には、陰極外部端子25および陽極外部端子26が配置され、外部に引き出されている。陰極外部端子25は、陰極層16における銀ペースト層21に、たとえば導電性接着剤(図示せず。)を介して接続される。また、互いに隣接するコンデンサユニット12における陰極層16間についても、必要に応じて、たとえば導電性接着剤(図示せず。)を介して接続される。

【0033】

積層体13において、各弁作用金属基体14の陽極部23間には、スペーサ27または28が介在されている。スペーサ28は、上述した陽極外部端子26を挟むように設けられ、スペーサ27に比べて、その厚み寸法が小さくされる。なお、このように厚み寸法の互いに異なる2種類のスペーサ27および28を使い分けるのではなく、たとえば厚み寸法の比較的大きいスペーサ27のみというように、厚み寸法が共通の単に1種類のスペーサのみを用いるようにしてもよい。

【0034】

スペーサ27および28は、好ましくは、銅または銅を主成分とする合金からなり、その表面には、図3に示すように、接合材29が設けられている。接合材29は、好ましくは、錫または錫を主成分とする合金からなり、その融点は、スペーサ27および28の融点より低いのはもちろん、弁作用金属基体14の融点より低くされる。接合材29は、たとえば錫めっきを施すことにより、スペーサ27および28の表面に付与される。

【0035】

上述した弁作用金属基体14とスペーサ27および28と陽極外部端子26とは、抵抗溶接により互いに接合される。この抵抗溶接において、スペーサ27および28の表面に設けられた接合材29は溶融して弁作用金属基体14のエッチング部18に浸透する。なお、弁作用金属基体14の陽極部23の表面にも誘電体皮膜15が形成されているが、抵抗溶接を実施したとき、溶融した接合材29は、溶接時の荷重により、誘電体皮膜15を突き破り、エッチング部18に浸透することができる。このことをモデル的に図解するため、図1および図3では、突き破られた誘電体皮膜15を破線で示している。

【0036】

なお、図1では明確に図示されないが、図3に示すように、接合材29と弁作用金属基体14の芯部17とが接触している状態とされると、接合材29と弁作用金属基体14との接合強度をより向上させることができる。

【0037】

固体電解コンデンサ11は、また、積層体13を覆うように成形された、たとえばエポキシ樹脂からなる外装樹脂30(図1において、その輪郭を想像線で示す。)を備えている。

【0038】

次に、主として図4ないし図6を参照して、上述した固体電解コンデンサ11の製造方法について説明する。

【0039】

まず、図4に示すように、複数の弁作用金属基体14が用意される。弁作用金属基体14は、たとえば、約100μmの厚みを有するアルミニウム箔からなり、前述したように、エッチング処理を施すことによって表面が粗面化され、それによって、芯部17とその表面に沿って形成されるエッチング部18とを有している。また、弁作用金属基体14の表面は酸化され、それによって、たとえば酸化アルミニウムからなる誘電体皮膜15が形成されている。

【0040】

次に、図5に示すように、弁作用金属基体14のエッチング部18に、遮断部材24が設けられる。遮断部材24の一部は、前述したように、エッチング部18の内部に埋め込まれた状態または浸透した状態とされる。

【0041】

次に、同じく図5に示すように、陰極層16が、各弁作用金属基体14の陰極部22において誘電体皮膜15上に形成される。陰極層16は、図2を参照して前述したように、導電性高分子層19、その上のカーボンペースト層20およびその上の銀ペースト層21からなる。

【0042】

まず、導電性高分子層19を形成するため、弁作用金属基体14の陰極部22が導電性高分子原料溶液内に浸漬される。このとき、遮断部材24によって、導電性高分子原料溶液の付与領域が制限される。その後、弁作用金属基体14の陰極部22が導電性高分子原料溶液から引き上げられ、必要に応じて乾燥されることによって、導電性高分子層19が弁作用金属基体14の陰極部22上に形成される。

【0043】

導電性高分子層の形成工程の一具体例を以下に記載すると、上記のように、弁作用金属基体14の陰極部22を、導電性高分子原料溶液としての3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液に浸漬した後に、過硫酸アンモニウムとアントラキノン2スルホン酸ナトリウムの混合溶液に浸漬する操作を20回繰り返すことにより、ポリエチレンジオキシチオフェンからなる導電性高分子層が形成される。

【0044】

次に、導電性高分子層19が形成された弁作用金属基体14の陰極部22がカーボンペースト内に浸漬される。このとき、遮断部材24によって、カーボンペーストの付与領域が制限される。その後、弁作用金属基体14の陰極部22がカーボンペーストから引き上げられ、必要に応じて乾燥されることによって、カーボンペースト層20が導電性高分子層19上に形成される。

【0045】

次に、導電性高分子層19およびカーボンペースト層20が形成された弁作用金属基体14の陰極部22が銀ペースト内に浸漬される。このとき、遮断部材24によって、銀ペーストの付与領域が制限される。その後、弁作用金属基体14の陰極部22が銀ペーストから引き上げられ、必要に応じて乾燥されることによって、銀ペースト層21がカーボンペースト層20上に形成される。

【0046】

以上のようにして、図5に示すように、陰極層16が、弁作用金属基体14の陰極部22において誘電体皮膜15上に形成される。

【0047】

次に、図6に示すように、陰極層16が形成された複数の弁作用金属基体14、すなわち複数のコンデンサユニット12を積み重ねる工程が実施される。複数のコンデンサユニット12の積み重ねにあたっては、特定のコンデンサユニット12間において陰極層16と電気的に接続されるように陰極外部端子25を配置するとともに、各弁作用金属基体14の陽極部23間にスペーサ27または28を介在させ、かつ、2個のスペーサ28間に陽極外部端子26を介在させた状態とされる。

【0048】

次に、複数の弁作用金属基体14、すなわち複数のコンデンサユニット12が積み重ねられた積層体13を得るため、弁作用金属基体14とスペーサ27および28とを接合する抵抗溶接が実施される。この抵抗溶接では、スペーサ27および28に設けられた接合材29(図3参照)のみが溶融するように溶接電流が制御される。なお、陽極外部端子26についても、スペーサ27および28と同様の構造を有していて、たとえば、錫めっきを施した銅板から構成される。したがって、陽極外部端子26とスペーサ28間でも抵抗溶接が達成される。

【0049】

上述の抵抗溶接の結果、スペーサ27について図3に示したように、スペーサ27および28に設けられた接合材29の少なくとも一部は、弁作用金属基体14のエッチング部18に浸透する。

【0050】

また、上述の抵抗溶接における溶接電流は、図7を参照して説明すると、弁作用金属基体14における陽極部23に位置する芯部17の厚みTaと陰極部22に位置する芯部17の厚みTcとが、|Tc−Ta|/Tc×100≦10[%]の条件を満たすように制御される。

【0051】

上記条件を満たすようにすれば、抵抗溶接時に、弁作用金属基体14の陽極部23における芯部17の溶出を防止することができるとともに、溶融した接合材29が、弁作用金属基体14のエッチング部18に浸透してアンカー効果を発現させることができる。これらによって、弁作用金属基体14とスペーサ27および28と陽極外部端子26との各間での接合強度を向上させることができる。

【0052】

なお、抵抗溶接を実施したとき、溶融した接合材29は、溶接時の荷重により、誘電体皮膜15を突き破り、エッチング部18に浸透することを前述したが、誘電体皮膜15を弁作用金属基体14の陰極部22にのみ形成するようにしてもよい。そのため、図5に示すように、弁作用金属基体14に遮断部材24が設けられた後、陰極層16が形成される前に、弁作用金属基体14の陰極部22に対して、たとえば陽極酸化処理を実施し、それによって、酸化皮膜としての誘電体皮膜15を弁作用金属基体14の陰極部22にのみ形成するようにしてもよい。

【0053】

次に、外装樹脂30が成形され、固体電解コンデンサ11が完成される。

【0054】

以下、この発明による効果を確認するために実施した実験例について説明する。

【0055】

まず、図4に示すような複数の弁作用金属基体を用意した。弁作用金属基体は、アルミニウムからなり、芯部とエッチング部とを有し、表面に酸化アルミニウムからなる誘電体皮膜を形成するものであった。

【0056】

次に、図5に示すように、弁作用金属基体の表面に遮断部材を設け、それによって陽極部と陰極部とに区分し、陰極部の誘電体皮膜表面に、導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層を形成した。このようにして、複数のコンデンサユニットを得た。

【0057】

他方、錫めっきを施した銅板を用いて作製された、スペーサならびに陰極外部端子および陽極外部端子を用意した。

【0058】

次に、上述したコンデンサユニット、スペーサ、陰極外部端子および陽極外部端子を、図6に示すように積み重ねた状態とし、次いで、弁作用金属基体の陽極部、スペーサおよび陽極外部端子の各間を、抵抗溶接により接合した。抵抗溶接では、以下の表1に示した3種類の条件を採用した。

【0059】

【表1】

【0060】

なお、これらの条件は、10枚のアルミニウム(融点:660℃)箔と、銅板に錫(融点:232℃)めっきを施した、スペーサおよび外部端子との積層を想定したものである。

【0061】

表2には、抵抗溶接時の接合部の温度、抵抗溶接後の弁作用金属基体の芯部の陽極部および陰極部における各厚みが示されているとともに、陽極部における芯部の厚みをTaとし、陰極部における芯部の厚みをTcとしたときの|Tc−Ta|/Tc×100[%]が「芯部厚み差」として示されている。

【0062】

【表2】

【0063】

表2からわかるように、条件1および2のように、接合部温度を接合材としての錫のみが溶融するように溶接電流を制御すれば、条件3に比べて、陽極部における芯部の厚みの減少が抑えられている。このことから、条件1および2によれば、弁作用金属基体の芯部の抵抗溶接による溶出が防止されていることがわかる。

【符号の説明】

【0064】

11 固体電解コンデンサ

12 コンデンサユニット

13 積層体

14 弁作用金属基体

15 誘電体皮膜

16 陰極層

17 芯部

18 エッチング部

22 陰極部

23 陽極部

27,28 スペーサ

29 接合材

【技術分野】

【0001】

この発明は、固体電解コンデンサおよびその製造方法に関するもので、特に、複数の弁作用金属基体が積み重ねられて積層体を構成している固体電解コンデンサおよびその製造方法に関するものである。

【背景技術】

【0002】

この発明にとって興味ある固体電解コンデンサが、たとえば国際公開第2006/129639号パンフレット(特許文献1)に記載されている。特許文献1に記載される固体電解コンデンサは、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体が積み重ねられてなる積層体を備えている。

【0003】

各弁作用金属基体の表面には、誘電体皮膜が形成され、弁作用金属基体の陰極部において、誘電体皮膜上には、陰極層が形成され、陰極層には陰極外部端子が接続される。陰極層は、導電性高分子層、その上に形成されるカーボンペースト層およびその上に形成される銀ペースト層からなり、これら導電性高分子層、カーボンペースト層および銀ペースト層は、液状またはペースト状の各々の原料溶液に、誘電体皮膜が形成された弁作用金属基体を浸漬することによって形成される。

【0004】

他方、複数の弁作用金属基体の陽極部は、1箇所に集まるように集積された状態とされて、陽極外部端子と接続される。ここで、弁作用金属基体の陽極部には上述した陰極層が存在しないため、複数の弁作用金属基体の陽極部が1箇所に集まるように集積されると、弁作用金属基体の陽極部となる各端部は、陰極層の厚み分だけ曲げられることになるが、特許文献1に記載の固体電解コンデンサでは、複数の弁作用金属基体の陽極部となる各端部の隣り合うものの間に、陰極層の厚みを補償し得るスペーサが挿入されている。

【0005】

スペーサは、弁作用金属基体の上述した曲がりを最小限に抑え、この曲がりによって陽極部に隣接する陰極部上の陰極層に不所望な応力がかかるという問題を解消するように作用する。

【0006】

特許文献1では、スペーサは、好ましくは、抵抗溶接により弁作用金属基体に接合されると記載されている。このような抵抗溶接を容易にするため、スペーサは、たとえば銅または銅系合金からなり、その表面には、融点の比較的低い、たとえば錫または錫系合金からなる接合材が設けられている。

【0007】

しかしながら、上述の抵抗溶接を実施したとき、図8に示すような問題が生じることがある。図8は、1個の弁作用金属基体1の陽極部側を示す図であって、特に、その両主面上にそれぞれスペーサ2が配置された部分を示している。図8において、(A)は抵抗溶接前の状態を示し、(B)は抵抗溶接後の状態を示している。

【0008】

弁作用金属基体1は、芯部3と芯部3の表面に沿って形成されたエッチング部4とを有している。なお、スペーサ2の表面には、比較的低融点の接合材が設けられるが、この接合材の図示は省略されている。

【0009】

図8(A)に示すように、弁作用金属基体1の陽極部にスペーサ2を重ねた状態とし、抵抗溶接を実施すると、抵抗溶接では大電流が流れるため、抵抗溶接の条件によっては、図8(B)に示すように、弁作用金属基体1の芯部3が溶出することがあり、その結果、弁作用金属基体1とスペーサ2との接合強度、または弁作用金属基体1自身の強度が低下することがある。

【0010】

図8(B)では、芯部3の溶出によって生じたスプラッシュ5が図示され、また、芯部3が、溶接前の図8(A)に示した厚みに比べて、より薄くなった状態が図示されている。芯部3は、極端な場合には、溶接後において消失することもあり得る。特に、弁作用金属基体1の積み重ね枚数がより多くなると、抵抗溶接の際の電流がより大きくなるため、このような課題がより顕著になって現れる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】国際公開第2006/129639号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

そこで、この発明の目的は、上述したような課題を解決し得る、すなわち、弁作用金属基体の芯部が溶出しておらず、かつ弁作用金属基体とスペーサとの間が十分な強度で接合されている、固体電解コンデンサを提供しようとすることである。

【0013】

この発明の他の目的は、弁作用金属基体とスペーサとを抵抗溶接にて接合する際、弁作用金属基体の芯部が溶出しないように制御された、固体電解コンデンサの製造方法を提供しようとすることである。

【課題を解決するための手段】

【0014】

この発明は、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体と、各弁作用金属基体の少なくとも陰極部に形成された、誘電体皮膜と、各弁作用金属基体の陰極部において誘電体皮膜上に形成された、陰極層とを備え、複数の弁作用金属基体は積み重ねられて積層体を構成し、この積層体において、各弁作用金属基体の陽極部間には、表面に接合材が設けられたスペーサが介在されている、固体電解コンデンサにまず向けられるものであって、上述した技術的課題を解決するため、次のような構成を備えることを特徴としている。

【0015】

すなわち、この発明に係る固体電解コンデンサは、弁作用金属基体における陽極部に位置する芯部の厚みTaと陰極部に位置する芯部の厚みTcとが、|Tc−Ta|/Tc×100≦10[%]の条件を満たし、かつスペーサに設けられた接合材の少なくとも一部が、弁作用金属基体のエッチング部に浸透していることを特徴としている。

【0016】

この発明に係る固体電解コンデンサにおいて、スペーサに設けられた接合材の融点が弁作用金属基体の融点より低いことが好ましい。これによって、スペーサに設けられた接合材が、弁作用金属基体のエッチング部により浸透しやすくなり、それによって、弁作用金属基体とスペーサとの接合性をさらに向上させることができる。

【0017】

この発明は、また、固体電解コンデンサの製造方法にも向けられる。

【0018】

この発明に係る固体電解コンデンサの製造方法では、まず、芯部と芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体が準備されるとともに、表面に接合材が設けられ、かつ接合材の融点より高い融点を有するスペーサが準備される。

【0019】

次いで、上述した弁作用金属基体の少なくとも陰極部の表面に誘電体皮膜を形成する工程と、各弁作用金属基体の陰極部において誘電体皮膜上に陰極層を形成する工程と、各弁作用金属基体の陽極部間にスペーサを介在させた状態で、複数の弁作用金属基体を積み重ねる工程とが実施される。

【0020】

そして、複数の弁作用金属基体が積み重ねられた積層体を得るため、弁作用金属基体とスペーサとを接合するように抵抗溶接する工程が実施されるが、この抵抗溶接工程において、スペーサに設けられた接合材のみが溶融するように溶接電流を制御することを特徴としている。

【0021】

この発明の好ましい実施形態では、弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、接合材は錫または錫を主成分とする合金からなり、スペーサは銅または銅を主成分とする合金からなる。この好ましい実施形態によれば、低コストで固体電解コンデンサを提供することができるとともに、弁作用金属基体およびスペーサにおいて高い導電率を実現でき、また、弁作用金属基体の取扱い性を良好なものとし、さらに、弁作用金属基体と接合材との間で400℃以上の融点差を与えることができるので、抵抗溶接工程において、接合材のみの溶融を確実に達成することができる。

【発明の効果】

【0022】

この発明によれば、弁作用金属基体の陽極部にスペーサを接合する際に、弁作用金属基体の芯部の溶出を防止することができる。また、溶融した接合材が、弁作用金属基体のエッチング部に浸透してアンカー効果を発現させることができる。これらによって、弁作用金属基体自身の接合強度低下を抑制しつつ弁作用金属基体とスペーサとの接合強度を向上させることができる。

【図面の簡単な説明】

【0023】

【図1】この発明の一実施形態による固体電解コンデンサ11を示す断面図である。

【図2】図1の部分Cを拡大して示す断面図である。

【図3】図1の部分Dを拡大して示す断面図である。

【図4】図1に示した固体電解コンデンサ11の製造方法を説明するためのもので、複数の弁作用金属基体14を示す断面図である。

【図5】図4に示した弁作用金属基体14に陰極層16を形成した状態を示す断面図である。

【図6】図5に示した弁作用金属基体14を、スペーサ27および28、陰極外部端子25ならびに陽極外部端子26とともに積み重ねる工程を示す断面図である。

【図7】抵抗溶接後の弁作用金属基体14の芯部17の厚みを、陰極部22と陽極部23とで対比して示す断面図である。

【図8】この発明が解決しようとする課題を説明するための1個の弁作用金属基体1の陽極部側を示す図であって、(A)は抵抗溶接前の状態を示し、(B)は抵抗溶接後の状態を示す。

【発明を実施するための形態】

【0024】

図1ないし図3を参照して、この発明の一実施形態による固体電解コンデンサ11について説明する。

【0025】

図1に示すように、固体電解コンデンサ11は、たとえば4個のコンデンサユニット12が積み重ねられて構成された積層体13を備えている。これら4個のコンデンサユニット12の各々の構成は共通している。

【0026】

各コンデンサユニット12は、弁作用金属基体14と、弁作用金属基体14の表面に形成された誘電体皮膜15(図1において、太線で示す。)と、誘電体皮膜15上に形成された陰極層16とを備えている。

【0027】

弁作用金属基体14は、たとえば、アルミニウム、タンタルまたはニオブからなるが、好ましくは、アルミニウムまたはアルミニウムを主成分とする合金からなる。一例として、弁作用金属基体14は、アルミニウム箔からなり、エッチング処理を施すことによって表面が粗面化され、それによって、芯部17とその表面に沿って形成されるエッチング部18とを有している。誘電体皮膜15は、たとえば、弁作用金属基体14の表面を酸化することによって形成される。

【0028】

陰極層16は、図2に示されるように、導電性高分子層19、その上のカーボンペースト層20およびその上の銀ペースト層21からなる。これらの層19〜21は、後で詳細に説明するように、各々対応の原料溶液を付与することによって形成される。

【0029】

なお、図2および図3において、弁作用金属基体14のエッチング部18が波線で示されているが、これはエッチング部18を模式的に図解したものである。実際には、エッチング部18はより複雑な表面形状を有している。

【0030】

弁作用金属基体14は、陰極層16が形成された部分において陰極部22を与え、陰極層16が形成されていない部分において陽極部23を与える。

【0031】

弁作用金属基体14の陰極部22と陽極部23との境界には、遮断部材24が設けられる。遮断部材24は、陰極層16を形成するために付与される陰極原料溶液が陽極部23に入らないように遮断するためのものである。遮断部材24は、たとえば電気絶縁性の樹脂からなるもので、その一部が弁作用金属基体14のエッチング部18の内部に埋め込まれた状態、あるいは浸透した状態で配置されている。

【0032】

特定のコンデンサユニット12間には、陰極外部端子25および陽極外部端子26が配置され、外部に引き出されている。陰極外部端子25は、陰極層16における銀ペースト層21に、たとえば導電性接着剤(図示せず。)を介して接続される。また、互いに隣接するコンデンサユニット12における陰極層16間についても、必要に応じて、たとえば導電性接着剤(図示せず。)を介して接続される。

【0033】

積層体13において、各弁作用金属基体14の陽極部23間には、スペーサ27または28が介在されている。スペーサ28は、上述した陽極外部端子26を挟むように設けられ、スペーサ27に比べて、その厚み寸法が小さくされる。なお、このように厚み寸法の互いに異なる2種類のスペーサ27および28を使い分けるのではなく、たとえば厚み寸法の比較的大きいスペーサ27のみというように、厚み寸法が共通の単に1種類のスペーサのみを用いるようにしてもよい。

【0034】

スペーサ27および28は、好ましくは、銅または銅を主成分とする合金からなり、その表面には、図3に示すように、接合材29が設けられている。接合材29は、好ましくは、錫または錫を主成分とする合金からなり、その融点は、スペーサ27および28の融点より低いのはもちろん、弁作用金属基体14の融点より低くされる。接合材29は、たとえば錫めっきを施すことにより、スペーサ27および28の表面に付与される。

【0035】

上述した弁作用金属基体14とスペーサ27および28と陽極外部端子26とは、抵抗溶接により互いに接合される。この抵抗溶接において、スペーサ27および28の表面に設けられた接合材29は溶融して弁作用金属基体14のエッチング部18に浸透する。なお、弁作用金属基体14の陽極部23の表面にも誘電体皮膜15が形成されているが、抵抗溶接を実施したとき、溶融した接合材29は、溶接時の荷重により、誘電体皮膜15を突き破り、エッチング部18に浸透することができる。このことをモデル的に図解するため、図1および図3では、突き破られた誘電体皮膜15を破線で示している。

【0036】

なお、図1では明確に図示されないが、図3に示すように、接合材29と弁作用金属基体14の芯部17とが接触している状態とされると、接合材29と弁作用金属基体14との接合強度をより向上させることができる。

【0037】

固体電解コンデンサ11は、また、積層体13を覆うように成形された、たとえばエポキシ樹脂からなる外装樹脂30(図1において、その輪郭を想像線で示す。)を備えている。

【0038】

次に、主として図4ないし図6を参照して、上述した固体電解コンデンサ11の製造方法について説明する。

【0039】

まず、図4に示すように、複数の弁作用金属基体14が用意される。弁作用金属基体14は、たとえば、約100μmの厚みを有するアルミニウム箔からなり、前述したように、エッチング処理を施すことによって表面が粗面化され、それによって、芯部17とその表面に沿って形成されるエッチング部18とを有している。また、弁作用金属基体14の表面は酸化され、それによって、たとえば酸化アルミニウムからなる誘電体皮膜15が形成されている。

【0040】

次に、図5に示すように、弁作用金属基体14のエッチング部18に、遮断部材24が設けられる。遮断部材24の一部は、前述したように、エッチング部18の内部に埋め込まれた状態または浸透した状態とされる。

【0041】

次に、同じく図5に示すように、陰極層16が、各弁作用金属基体14の陰極部22において誘電体皮膜15上に形成される。陰極層16は、図2を参照して前述したように、導電性高分子層19、その上のカーボンペースト層20およびその上の銀ペースト層21からなる。

【0042】

まず、導電性高分子層19を形成するため、弁作用金属基体14の陰極部22が導電性高分子原料溶液内に浸漬される。このとき、遮断部材24によって、導電性高分子原料溶液の付与領域が制限される。その後、弁作用金属基体14の陰極部22が導電性高分子原料溶液から引き上げられ、必要に応じて乾燥されることによって、導電性高分子層19が弁作用金属基体14の陰極部22上に形成される。

【0043】

導電性高分子層の形成工程の一具体例を以下に記載すると、上記のように、弁作用金属基体14の陰極部22を、導電性高分子原料溶液としての3,4−エチレンジオキシチオフェンを含むイソプロパノール溶液に浸漬した後に、過硫酸アンモニウムとアントラキノン2スルホン酸ナトリウムの混合溶液に浸漬する操作を20回繰り返すことにより、ポリエチレンジオキシチオフェンからなる導電性高分子層が形成される。

【0044】

次に、導電性高分子層19が形成された弁作用金属基体14の陰極部22がカーボンペースト内に浸漬される。このとき、遮断部材24によって、カーボンペーストの付与領域が制限される。その後、弁作用金属基体14の陰極部22がカーボンペーストから引き上げられ、必要に応じて乾燥されることによって、カーボンペースト層20が導電性高分子層19上に形成される。

【0045】

次に、導電性高分子層19およびカーボンペースト層20が形成された弁作用金属基体14の陰極部22が銀ペースト内に浸漬される。このとき、遮断部材24によって、銀ペーストの付与領域が制限される。その後、弁作用金属基体14の陰極部22が銀ペーストから引き上げられ、必要に応じて乾燥されることによって、銀ペースト層21がカーボンペースト層20上に形成される。

【0046】

以上のようにして、図5に示すように、陰極層16が、弁作用金属基体14の陰極部22において誘電体皮膜15上に形成される。

【0047】

次に、図6に示すように、陰極層16が形成された複数の弁作用金属基体14、すなわち複数のコンデンサユニット12を積み重ねる工程が実施される。複数のコンデンサユニット12の積み重ねにあたっては、特定のコンデンサユニット12間において陰極層16と電気的に接続されるように陰極外部端子25を配置するとともに、各弁作用金属基体14の陽極部23間にスペーサ27または28を介在させ、かつ、2個のスペーサ28間に陽極外部端子26を介在させた状態とされる。

【0048】

次に、複数の弁作用金属基体14、すなわち複数のコンデンサユニット12が積み重ねられた積層体13を得るため、弁作用金属基体14とスペーサ27および28とを接合する抵抗溶接が実施される。この抵抗溶接では、スペーサ27および28に設けられた接合材29(図3参照)のみが溶融するように溶接電流が制御される。なお、陽極外部端子26についても、スペーサ27および28と同様の構造を有していて、たとえば、錫めっきを施した銅板から構成される。したがって、陽極外部端子26とスペーサ28間でも抵抗溶接が達成される。

【0049】

上述の抵抗溶接の結果、スペーサ27について図3に示したように、スペーサ27および28に設けられた接合材29の少なくとも一部は、弁作用金属基体14のエッチング部18に浸透する。

【0050】

また、上述の抵抗溶接における溶接電流は、図7を参照して説明すると、弁作用金属基体14における陽極部23に位置する芯部17の厚みTaと陰極部22に位置する芯部17の厚みTcとが、|Tc−Ta|/Tc×100≦10[%]の条件を満たすように制御される。

【0051】

上記条件を満たすようにすれば、抵抗溶接時に、弁作用金属基体14の陽極部23における芯部17の溶出を防止することができるとともに、溶融した接合材29が、弁作用金属基体14のエッチング部18に浸透してアンカー効果を発現させることができる。これらによって、弁作用金属基体14とスペーサ27および28と陽極外部端子26との各間での接合強度を向上させることができる。

【0052】

なお、抵抗溶接を実施したとき、溶融した接合材29は、溶接時の荷重により、誘電体皮膜15を突き破り、エッチング部18に浸透することを前述したが、誘電体皮膜15を弁作用金属基体14の陰極部22にのみ形成するようにしてもよい。そのため、図5に示すように、弁作用金属基体14に遮断部材24が設けられた後、陰極層16が形成される前に、弁作用金属基体14の陰極部22に対して、たとえば陽極酸化処理を実施し、それによって、酸化皮膜としての誘電体皮膜15を弁作用金属基体14の陰極部22にのみ形成するようにしてもよい。

【0053】

次に、外装樹脂30が成形され、固体電解コンデンサ11が完成される。

【0054】

以下、この発明による効果を確認するために実施した実験例について説明する。

【0055】

まず、図4に示すような複数の弁作用金属基体を用意した。弁作用金属基体は、アルミニウムからなり、芯部とエッチング部とを有し、表面に酸化アルミニウムからなる誘電体皮膜を形成するものであった。

【0056】

次に、図5に示すように、弁作用金属基体の表面に遮断部材を設け、それによって陽極部と陰極部とに区分し、陰極部の誘電体皮膜表面に、導電性高分子層、カーボンペースト層および銀ペースト層からなる陰極層を形成した。このようにして、複数のコンデンサユニットを得た。

【0057】

他方、錫めっきを施した銅板を用いて作製された、スペーサならびに陰極外部端子および陽極外部端子を用意した。

【0058】

次に、上述したコンデンサユニット、スペーサ、陰極外部端子および陽極外部端子を、図6に示すように積み重ねた状態とし、次いで、弁作用金属基体の陽極部、スペーサおよび陽極外部端子の各間を、抵抗溶接により接合した。抵抗溶接では、以下の表1に示した3種類の条件を採用した。

【0059】

【表1】

【0060】

なお、これらの条件は、10枚のアルミニウム(融点:660℃)箔と、銅板に錫(融点:232℃)めっきを施した、スペーサおよび外部端子との積層を想定したものである。

【0061】

表2には、抵抗溶接時の接合部の温度、抵抗溶接後の弁作用金属基体の芯部の陽極部および陰極部における各厚みが示されているとともに、陽極部における芯部の厚みをTaとし、陰極部における芯部の厚みをTcとしたときの|Tc−Ta|/Tc×100[%]が「芯部厚み差」として示されている。

【0062】

【表2】

【0063】

表2からわかるように、条件1および2のように、接合部温度を接合材としての錫のみが溶融するように溶接電流を制御すれば、条件3に比べて、陽極部における芯部の厚みの減少が抑えられている。このことから、条件1および2によれば、弁作用金属基体の芯部の抵抗溶接による溶出が防止されていることがわかる。

【符号の説明】

【0064】

11 固体電解コンデンサ

12 コンデンサユニット

13 積層体

14 弁作用金属基体

15 誘電体皮膜

16 陰極層

17 芯部

18 エッチング部

22 陰極部

23 陽極部

27,28 スペーサ

29 接合材

【特許請求の範囲】

【請求項1】

芯部と前記芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体と、

各前記弁作用金属基体の少なくとも前記陰極部に形成された、誘電体皮膜と、

各前記弁作用金属基体の前記陰極部において前記誘電体皮膜上に形成された、陰極層と

を備え、

複数の前記弁作用金属基体は積み重ねられて積層体を構成し、

前記積層体において、各前記弁作用金属基体の前記陽極部間には、表面に接合材が設けられたスペーサが介在されていて、

前記弁作用金属基体における前記陽極部に位置する前記芯部の厚みTaと前記陰極部に位置する前記芯部の厚みTcとは、|Tc−Ta|/Tc×100≦10[%]の条件を満たし、かつ

前記スペーサに設けられた前記接合材の少なくとも一部が、前記弁作用金属基体の前記エッチング部に浸透している、

固体電解コンデンサ。

【請求項2】

前記スペーサに設けられた前記接合材の融点が前記弁作用金属基体の融点より低い、請求項1に記載の固体電解コンデンサ。

【請求項3】

前記弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、前記接合材は錫または錫を主成分とする合金からなり、前記スペーサは銅または銅を主成分とする合金からなる、請求項2に記載の固体電解コンデンサ。

【請求項4】

芯部と前記芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体を準備する工程と、

表面に接合材が設けられ、かつ前記接合材の融点より高い融点を有するスペーサを準備する工程と、

前記弁作用金属基体の少なくとも前記陰極部の表面に誘電体皮膜を形成する工程と、

各前記弁作用金属基体の前記陰極部において前記誘電体皮膜上に陰極層を形成する工程と、

各前記弁作用金属基体の前記陽極部間に前記スペーサを介在させた状態で、複数の前記弁作用金属基体を積み重ねる工程と、

複数の前記弁作用金属基体が積み重ねられた積層体を得るため、前記スペーサに設けられた前記接合材のみが溶融するように溶接電流を制御しながら、前記弁作用金属基体と前記スペーサとを接合するように抵抗溶接する工程と

を備える、固体電解コンデンサの製造方法。

【請求項5】

前記弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、前記接合材は錫または錫を主成分とする合金からなり、前記スペーサは銅または銅を主成分とする合金からなる、請求項4に記載の固体電解コンデンサの製造方法。

【請求項1】

芯部と前記芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体と、

各前記弁作用金属基体の少なくとも前記陰極部に形成された、誘電体皮膜と、

各前記弁作用金属基体の前記陰極部において前記誘電体皮膜上に形成された、陰極層と

を備え、

複数の前記弁作用金属基体は積み重ねられて積層体を構成し、

前記積層体において、各前記弁作用金属基体の前記陽極部間には、表面に接合材が設けられたスペーサが介在されていて、

前記弁作用金属基体における前記陽極部に位置する前記芯部の厚みTaと前記陰極部に位置する前記芯部の厚みTcとは、|Tc−Ta|/Tc×100≦10[%]の条件を満たし、かつ

前記スペーサに設けられた前記接合材の少なくとも一部が、前記弁作用金属基体の前記エッチング部に浸透している、

固体電解コンデンサ。

【請求項2】

前記スペーサに設けられた前記接合材の融点が前記弁作用金属基体の融点より低い、請求項1に記載の固体電解コンデンサ。

【請求項3】

前記弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、前記接合材は錫または錫を主成分とする合金からなり、前記スペーサは銅または銅を主成分とする合金からなる、請求項2に記載の固体電解コンデンサ。

【請求項4】

芯部と前記芯部の表面に沿って形成されたエッチング部とを有し、かつ陽極部と陰極部とを与える、複数の弁作用金属基体を準備する工程と、

表面に接合材が設けられ、かつ前記接合材の融点より高い融点を有するスペーサを準備する工程と、

前記弁作用金属基体の少なくとも前記陰極部の表面に誘電体皮膜を形成する工程と、

各前記弁作用金属基体の前記陰極部において前記誘電体皮膜上に陰極層を形成する工程と、

各前記弁作用金属基体の前記陽極部間に前記スペーサを介在させた状態で、複数の前記弁作用金属基体を積み重ねる工程と、

複数の前記弁作用金属基体が積み重ねられた積層体を得るため、前記スペーサに設けられた前記接合材のみが溶融するように溶接電流を制御しながら、前記弁作用金属基体と前記スペーサとを接合するように抵抗溶接する工程と

を備える、固体電解コンデンサの製造方法。

【請求項5】

前記弁作用金属基体はアルミニウムまたはアルミニウムを主成分とする合金からなり、前記接合材は錫または錫を主成分とする合金からなり、前記スペーサは銅または銅を主成分とする合金からなる、請求項4に記載の固体電解コンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−89884(P2013−89884A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231291(P2011−231291)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000006231)株式会社村田製作所 (3,635)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000006231)株式会社村田製作所 (3,635)

[ Back to top ]