固体電解コンデンサの製造方法

【課題】樹脂モールドの成形性を高めてコンデンサ素子の外装強度を向上させ、耐熱性や耐湿性のばらつきを抑制する。

【解決手段】誘電体酸化被膜が形成された陽極箔を含むコンデンサ素子(4)を作成し、前記コンデンサ素子の前記陽極箔と陰極箔との間に固体電解質層を形成し、前記コンデンサ素子を成形型(金型22−1、22−2)に設置し前記成形型にモールド樹脂(34)を注入して成形し、前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とし、前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定して固体電解コンデンサ(2)を製造する。

【解決手段】誘電体酸化被膜が形成された陽極箔を含むコンデンサ素子(4)を作成し、前記コンデンサ素子の前記陽極箔と陰極箔との間に固体電解質層を形成し、前記コンデンサ素子を成形型(金型22−1、22−2)に設置し前記成形型にモールド樹脂(34)を注入して成形し、前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とし、前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定して固体電解コンデンサ(2)を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンデンサ素子の外装に樹脂モールドを用いた固体電解コンデンサの製造方法に関する。

【背景技術】

【0002】

TV(テレビジョン)受像機、電子ゲーム機、PC(パーソナルコンピュータ)など、近年の各種電子機器には薄型化や軽量化が図られている。その搭載部品の一つである電解コンデンサにも小型化や軽量化が求められている。斯かる要請に応えるため、巻回素子を用いた電解コンデンサの外装には樹脂モールドが用いられている。

【0003】

この樹脂モールドには、液状樹脂にコンデンサ素子を浸漬するいわゆる浸漬法や、金型で樹脂層を成形する成形法などが知られている。浸漬法では、コンデンサ素子を液状樹脂内に浸漬し、付着する液状樹脂でコンデンサ素子に樹脂層を形成する。つまり、樹脂層の厚みが付着する液状樹脂に委ねられている。このため、樹脂層の厚さの制御が難しい。付着する樹脂が多くなれば、コンデンサに占める樹脂層が厚くなる。これに対し、成形法は、コンデンサ素子を覆う樹脂層の厚さを金型のキャビティで規制でき、所望の厚さの樹脂層に制御できる。

【0004】

一般に、巻回型コンデンサ素子は陽極箔と陰極箔との間にセパレータを挟んで巻回されている。斯かる巻回型コンデンサ素子に樹脂モールドを施した場合、所望の樹脂厚みになるように金型寸法を決定できるので、所望の形状や厚みに成形できる。樹脂モールド内から導出された外部端子は面実装などの用途に応じることができる。

【0005】

固体電解コンデンサに関し、特許文献1にはモールド封止が記載されている。特許文献2にはコンデンサ素子にテトラシアノキノジメタン錯塩(TCNQ錯体)を用いて樹脂モールドを実現することが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−272962号公報

【特許文献2】特開昭61−90413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、成形法では、巻回型コンデンサ素子をセットした金型に液状樹脂を注入する。このため、液状樹脂の注入圧力は金型内の巻回型コンデンサ素子に加わる。この注入圧力が高い場合には、コンデンサ素子の変形、巻き崩れ、ショート、漏れ電流の増加などの原因になる場合がある。このような不都合を回避するには、加熱により液状樹脂の流動性を高める一方、樹脂の注入圧力を低下させればよい。

【0008】

しかし、樹脂の注入圧力を低下させると、金型内部での樹脂の回り込み性が悪化する。円柱状の巻回型コンデンサ素子を用いて角柱状のコンデンサに成形する場合、金型内のキャビティは角筒形である。このようなキャビティに円柱状のコンデンサ素子を設置した場合、コンデンサ素子とキャビティの内壁との間隔は一様ではなくなり、特に角部近辺では樹脂の回り込みが低下する。

【0009】

図7は、従来の樹脂モールドを用いた固体電解コンデンサ100の断面を示している。このコンデンサ素子102を覆う樹脂モールド104は、5面の平坦面と円弧面とで包囲された柱状体である。コンデンサ素子102に接続されたリード106は樹脂モールド104から引き出されている。この例では、樹脂モールド104の成形性が悪く、樹脂モールド104内には角部に複数の隙間108が生じている。このような隙間108は、樹脂モールド104の強度を低下させ、耐熱性や耐湿性にばらつきを生じるという不都合がある。

【0010】

そこで、本発明の固体電解コンデンサの製造方法は、上記課題に鑑み、樹脂モールドの成形性を高めてコンデンサ素子の外装強度を向上させ、耐熱性や耐湿性のばらつきを抑制することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明の固体電解コンデンサの製造方法の構成は以下の通りである。

【0012】

(1) 電極箔をセパレータを介して巻回した素子体に固体電解質層を形成してコンデンサ素子を形成し、前記コンデンサ素子を成形型に設置し前記成形型にモールド樹脂を注入して成形し、前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とした外装樹脂形成工程を経て、前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定した固体電解コンデンサの製造方法である。

【0013】

(2) 前記固体電解質層が、ポリ(3,4−エチレンジオキシチオフェン)である前記(1) に記載の固体電解コンデンサの製造方法である。

【0014】

(3) 前記樹脂モールドを前記コンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形する前記(1) または(2) に記載の固体電解コンデンサの製造方法である。

【0015】

(4) 前記樹脂モールドを前記コンデンサ素子の巻回側面の方向から前記樹脂を注入したことを特徴とする前記(1) ないし(3) のいずれかに記載の固体電解コンデンサの製造方法である。

【発明の効果】

【0016】

本発明の固体電解コンデンサの製造方法によれば、次のいずれかの効果が得られる。

【0017】

(1) 成形型内のモールド樹脂の回り込みが良好になり、樹脂モールドの成形性を高めることができ、樹脂モールドの外装強度を向上し、耐熱性や耐湿性のばらつきを抑制することができる。

【0018】

(2) 低い圧力でモールド樹脂を成形するので、コンデンサ素子の巻き崩れを防止でき、電極箔とタブの接続部に対する樹脂の注入圧力による負荷を低減できる。コンデンサ素子の樹脂モールドによる漏れ電流の増加などの特性劣化を抑制できる。

【0019】

(3) 3,4−エチレンジオキシチオフェンを用いれば、耐熱性に優れたコンデンサ素子を形成できる。このため、モールド樹脂の熱硬化時、加熱によるコンデンサ素子の特性劣化を防止でき、耐熱性に優れた固体電解コンデンサを製造できる。

【0020】

(4) 樹脂モールドをコンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形することで、固体電解コンデンサの極性判別を容易に行うことができる。

【0021】

(5) 前記樹脂モールドをコンデンサ素子の巻回側面の方向から前記樹脂を注入したことで、固体電解質層が形成されていない側面に樹脂注入による注入圧力が加わることになる。一方で、固体電解質層が露出したコンデンサ素子の端面に加わる注入圧力は弱い。このため、樹脂注入の注入圧力が直接固体電解質に加わることが無く、固体電解コンデンサの電気的特性の劣化を低減することができる。

【0022】

そして、本発明の他の目的、特徴及び利点は、添付図面及び各実施の形態を参照することにより、一層明確になるであろう。

【図面の簡単な説明】

【0023】

【図1】一実施の形態に係る固体電解コンデンサを示す正面図である。

【図2】図1の矢視II方向から見た固体電解コンデンサを示す側面図である。

【図3】図1の矢視III 方向から見た固体電解コンデンサを示す底面図である。

【図4】図1のIV−IV線断面図である。

【図5】樹脂モールドの成形を示す図である。

【図6】リード成形前の固体電解コンデンサを示す図である。

【図7】従来の固体電解コンデンサを示す断面図である。

【発明を実施するための形態】

【0024】

図1は、一実施の形態に係る固体電解コンデンサを示している。図2は、図1の矢視II方向から見て固体電解コンデンサを示している。

【0025】

この固体電解コンデンサ2は、本発明の固体電解コンデンサの製造方法の実施品の一例である。コンデンサ素子4には樹脂モールド6が施されている。コンデンサ素子4に接続されている陽極側のリード8−1と、陰極側のリード8−2は、樹脂モールド6から導出されている。各リード8−1、8−2は、樹脂モールド6の外面に沿って周面方向に折り曲げられ、固体電解コンデンサ2の外部端子を構成する。

【0026】

樹脂モールド6には、リード8−1、8−2の間に立壁10が形成されている。この立壁10は最小幅W1と最大幅W2とを備えている。最大幅W2は、コンデンサ素子4の素子中心O(図3)に一致するリード8−1、8−2の中心線Q(図3)上に設定されている。

【0027】

各リード8−1、8−2は図2に示すように、成形により偏平化されている。各リード8−1、8−2の半田付けなどに用いる接続面14は、立壁10より僅かに突出している。

【0028】

各リード8−1、8−2のコンデンサ素子4からの突出部分は図3に示すように、円柱状である。各リード8−1、8−2の接続面14の偏平化は、樹脂モールド6の成形後に行われる。

【0029】

図3は、図1の矢視III 方向から見て固体電解コンデンサ2を示している。樹脂モールド6はリード8−1(陽極側)に円面部16と、多角面部18とを備える。多角面部18では、リード8−2(陰極側)に複数の平坦面部18−11、18−12、18−13、18−21、18−22、18−23からなる多角面部18を備えている。斯かる形状により、リード8−1、8−2の極性判別を容易に行うことができる。

【0030】

円面部16および多面部18は、リード8−1、8−2を貫く中心線Qを中心に線対称形である。平坦面部18−11、18−21は中心線Qを挟んで平行面である。平坦面部18−11と平坦面18−12とが成す角度、平坦面部18−21と平坦面18−22とが成す角度をθ1とする。この例では、θ1=45〔度〕である。平坦面部18−13、18−23は、中心線Qに直交する基準線20に対する角度をθ2とする。この例では、θ2=5〔度〕である。θ1、θ2の数値は一例であり、本発明がこれらの数値に限定されない。

【0031】

円面部16と平坦面部18−11(または円面部16と平坦面部18−21)とが成す角部と、平坦面部18−21と平坦面部18−22(平坦面部18−11と平坦面部18−12)とが成す角部とは素子中心Oを通る直線上にある。円面部16と平坦面部18−11(または円面部16と平坦面部18−21)とが成す角部と、平坦面部18−21と平坦面部18−22(平坦面部18−11と平坦面部18−12)とが成す角部との距離をAとする。このAがこの固体電解コンデンサにおいて、樹脂モールド6の幅が最大となっている。ここで、距離Aの2分の1をD(=A/2)とする。

【0032】

図4は、図1のIV−IV線断面を示している。コンデンサ素子4は円形であり、素子半径をRとする。図2に記載されているコンデンサ素子4はアルミニウム製のリード線が接続された陽極箔、セパレータ、アルミニウム製のリード線が接続された陰極箔、セパレータの順に重ねられて巻回されたものである。コンデンサ素子の半径はコンデンサに求められる静電容量に応じて陽極箔、陰極箔の長さを変動させて設計しているため、電極箔の長さに応じて、コンデンサ素子の半径は異なってくる。このため、例えば、7〔mm〕×7〔mm〕の実装範囲となる固体電解コンデンサを作成する場合、コンデンサ素子4の半径Rの値は2.85〔mm〕〜3.30〔mm〕の範囲で選択することができる。一方、樹脂モールド6を形成する際の金型内のキャビティは大きさが固定されている。このため、円面部16側の樹脂厚みは一様にはならない。また、コンデンサ素子4の周面と多角面部18との樹脂厚みも一様ではない。そこで、この固体電解コンデンサ2において、樹脂モールド6の樹脂厚みとして、E=D(樹脂モールド幅の最大値A/2)−R(コンデンサ素子半径)とEを定義すると、このEが固体電解コンデンサの樹脂厚みの最大値を取る。この樹脂厚みEはコンデンサ素子の半径Rの変動によって、Eの値が異なってくる。つまり、樹脂厚みEが最大値Emaxとなるのは、コンデンサ素子の半径が最小のときである。すなわち、Rmin=2.85〔mm〕のとき、樹脂厚みEは最大値Emaxとなる。

【0033】

ここで、平坦面部18−11、18−21の幅をC=3〔mm〕とし、前記実装範囲の幅をBとすると、B=7〔mm〕であることから、既述の距離Aは、

A=(B2 +C2 )1/2 ・・・(1)

A=(72 +32 )1/2 ≒7.62〔mm〕 ・・・(2)

となる。この場合、D=A/2であるから、D≒3.81〔mm〕である。

【0034】

この条件でEの最大値Emaxを算出すると、

E=D−R

=3.81−2.85=0.96〔mm〕 ・・・(3)

となる。この場合、素子半径R1に対する最大値Emax(最大樹脂厚み)の比率は、0.96/2.85であり、0.96/2.85≒1/3となる。

【0035】

また、樹脂厚みEの最小値Eminは、コンデンサ素子4の素子半径が最大値をとった場合、すなわち素子半径R2=3.30〔mm〕の場合であり、

Emin=3.81−3.30=0.51〔mm〕 ・・・(4)

となる。この場合、素子半径R2に対する最小値Emin(最小樹脂厚み)は、0.51/3.30≒1/6.47≒1/6.5となる。

【0036】

樹脂モールド6の樹脂厚みEに対する素子半径Rの比率は、1/6.5〜1/3である。

【0037】

このように、この発明における樹脂モールドの最大厚みは、円面部と多角面部を有する樹脂モールドにおいて、樹脂モールド6の幅が最大となるAにおける樹脂厚みを指す。そして、この発明では、この樹脂モールドの最大厚みとコンデンサ素子の素子半径の関係を規定し、樹脂モールドの最大厚みをコンデンサ素子の半径に対して3分の1以下に設定している。

【0038】

なお、コンデンサ素子4の素子半径が、小さくさればなればなるほど素子半径/樹脂厚みの値は小さくなるが、コンデンサ素子の素子半径が小さくなることは、コンデンサの静電容量が小さくなることであり、固体電解コンデンサの小型化、軽量化の要求に応えることができなくなる。従って、固体電解コンデンサの小型化、軽量化の要求に応えつつ、樹脂モールドの外装強度を向上し、耐熱性や耐湿性を得ることのできる範囲は、樹脂モールド6の樹脂厚みEに対する素子半径Rの比率は、1/6.5〜1/3である。

【0039】

次に、この固体電解コンデンサ2の製造工程を説明する。この製造工程は、本発明の固体電解コンデンサの製造方法の一例である。この製造工程には、コンデンサ素子4の形成(この場合、固体電解質層の生成前の素子体の形成)、固体電解質層の形成、樹脂モールドの形成、後処理の各工程が含まれる。この固体電解コンデンサ2の製造を概括すれば、コンデンサ素子4の原始素子として素子体を形成する。該素子体に固体電解質層を生成してコンデンサ素子4が形成される。このコンデンサ素子4を封止する外装を樹脂モールド6で形成する。リード8−1、8−2を加工し、製品としての固体電解コンデンサ2が形成される。

【0040】

(1) コンデンサ素子4(固体電解質層の形成前の素子体)の形成

【0041】

コンデンサ素子4は陽極箔、陰極箔およびセパレータで構成する。陽極箔および陰極箔は酸化皮膜生成金属の一例としてアルミニウム箔が用いられている。陽極箔および陰極箔にはニオブやタンタルでもよい。陽極箔にはエッチングによる拡面化処理の後、誘電体酸化被膜を形成する。陰極箔にはエッチング処理による拡面化処理のみを施せばよい。陽極箔にはリード8−1を接続する。陰極箔にはリード8−2を接続する。セパレータは絶縁手段である。陽極箔および陰極箔はセパレータを挟んで重ねることにより、巻回する。そして、巻回したコンデンサ素子を固定するために、巻き止めテープで固定し、巻きほぐれ(巻き崩れ)を防止している。この巻回素子の半径は例えば、2.85〔mm〕である。

【0042】

(2) 固体電解質層の形成

【0043】

固体電解質の形成方法は、3、4−エチレンジオキシチオフェンのモノマー溶液とパラトルエンスルホン酸第二鉄を溶解した酸化剤溶液を混合し、この混合溶液にコンデンサ素子を浸漬し、コンデンサ素子内部で重合反応を進行させ、固体電解質層であるPEDOT層(ポリ(3、4−エチレンジオキシチオフェン))を形成している。上記で述べた固体電解質の形成方法以外でも、モノマーと溶液と酸化剤溶液に個別に浸漬して重合を行なってもよく、PEDOTからなる導電性微粒子を分散させた分散溶液にコンデンサ素子を浸漬して、乾燥させることでも固体電解質を作成することができる。

【0044】

この固体電解質層の形成工程では、モノマー溶液、酸化剤溶液の混合溶液は、巻回したコンデンサ素子の巻回端面より、コンデンサ素子を構成するための素子体の内部に浸透し、コンデンサの内部で重合反応が進む。巻回型のコンデンサ素子では、コンデンサ素子を構成する陽極箔、陰極箔が貫通構造ではないことから、コンデンサ素子の側面方向から混合溶液がコンデンサ素子の内部に浸透することは無い。従って、固体電解質層の形成が終了したコンデンサ素子では、コンデンサ素子の内部に固体電解質層であるPEDOTが形成されており、このPEDOTはコンデンサ素子の巻回端面でも露出した状態となっている。

【0045】

固体電解質層を形成するために用いられる導電性高分子の材料としてアニリン、ピロール等が挙げられるが、どの材料も耐熱性に劣る。また、従来より知られる固体電解質であるTCNQ錯体も耐熱性に劣る、このため、後に説明する樹脂モールド工程で加熱硬化する際に、前述した固体電解質材料は、熱劣化を起こし固体電解コンデンサのESR(等価直列抵抗)などの電気的特性を悪化させる可能性がある。このため、固体電解質層を形成する上で使う材料はチオフェン系導電性高分子が好ましく、特に重合反応が緩やかなPEDOTが好ましい。

【0046】

(3) 樹脂モールド6の形成

【0047】

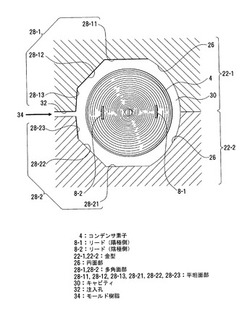

図5は、金型を用いた樹脂モールド6の成形を示している。この樹脂モールド6の成形には成形型として金型22−1、22−2を用いる。金型22−1はこの場合、上型であり、金型22−2は下型である。

【0048】

金型22−1には円面部26と、多角面部28−1とを備える。円面部26は、コンデンサ素子4の素子中心Oと異なる位置に中心を円弧面で形成されている。多角面部28−1は、複数の平坦面部28−11、28−12、28−13を備える。金型22−2には円面部26と、多角面部28−2とを備える。多角面部28−2は、複数の平坦面部28−21、28−22、28−23を備えている。これらの面部により包囲されたキャビティ30が金型22−1、22−2で形成されている。金型22−1、22−2には樹脂の注入孔32が形成されている。

【0049】

液状樹脂はコンデンサ素子4と金型のキャビティ30との距離が長いと樹脂モールド6に隙間を生じやすく、図5の平坦面部28−21と円面部26との結合点からコンデンサ素子4まで、平坦面部28−11と円面部26との結合点からコンデンサ素子4まで、平坦面部28−21と28−22の結合点からコンデンサ素子4まで、平坦面部28−22と28−23との結合点からコンデンサ素子4まで、平坦面部28−13と28−12との結合点からコンデンサ素子4まで、平坦面部28−12と28−11との結合点からコンデンサ素子4までが該当する。とりわけ、平坦面部28−12と28−11との結合点からコンデンサ素子4まで、平坦面部28−12と28−13との結合点からコンデンサ素子4まで、平坦面部28−21と28−22との結合点からコンデンサ素子4まで、平坦面部28−22と28−23との結合点からコンデンサ素子4までの区間などで隙間が生じやすいことが確認されている。この隙間の発生を抑制する手段は後述する。

【0050】

樹脂の注入方向としては、コンデンサ素子4の側面方向から注入することが好ましい。コンデンサ素子4の上面または下面(コンデンサ素子の巻回端面)は、固体電解質層が形成され、この固体電解質層が露出している。このため、コンデンサ素子4の上面又は下面から樹脂を注入すると、固体電解質層に直接、樹脂の注入圧力が加わるため、固体電解コンデンサの電気的特性の劣化を発生しやすい。また、注入圧力によって、コンデンサ素子の巻き崩れも発生しやすい。一方で、固体電解質が露出していないコンデンサ素子4の側面方向から注入すると、固体電解質層に直接注入圧力が加わらず、電気的特性の劣化が発生しにくい。また、コンデンサ素子の巻き崩れも発生しにくい。この理由により、樹脂の注入方向としては、コンデンサ素子4の巻回側面の方向から注入することが好ましい。

【0051】

さらに、コンデンサ素子4の巻回側面の方向から注入すればよく、一例として記載している多角面部28−1、28−2側から注入することが好ましい。この理由としては、注入樹脂は注入孔32から近いところから充填されていくので、注入孔に近い位置に角部があっても、角部にまで樹脂が注入しやすい。一方で、円面部26は、樹脂厚みも薄くなっており、かつキャビティ30が曲面となっていることからも、注入樹脂が回り込みやすいためである。

【0052】

この成形工程では、キャビティ30にコンデンサ素子4をセットする。注入孔32から流動化したモールド樹脂34を注入する。モールド樹脂34は例えば、エポキシ樹脂である。

【0053】

モールド樹脂34の注入圧力は例えば、100〔kgf/cm2 〕に設定する。エポキシ樹脂では、加熱温度を170〔℃〕に設定し、加熱時間を90〔秒〕に設定している。これにより、モールド樹脂34を硬化する。

【0054】

金型22−1、22−2のキャビティ30の内壁とコンデンサ素子4との最大距離を例えば、0.96〔mm〕に設定する。これにより、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離の比率は、2.85:0.96≒3:1である。つまり、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離は、3分の1である。

【0055】

このような樹脂モールド6の形成により、リード成形前の固体電解コンデンサ2が得られる。図6はリード成形前の固体電解コンデンサ2を示している。

【0056】

上記実施の形態では、モールド樹脂の注入圧力を100〔kgf/cm2 〕に設定しているが、20〜100〔kgf/cm2 〕の範囲に設定してもよい。注入圧力が100〔kgf/cm2 〕以下であれば、コンデンサ素子4に対する負荷を軽減できる。負荷を軽減すれば、電極箔とリードとの接続部分に対するストレスを軽減できる。漏れ電流を抑えることができ、加圧によるコンデンサ特性の劣化を防止できる。一方で、注入圧力が20〔kgf/cm2 〕未満であると、金型内部での樹脂の回り込みが悪くなるので、隙間が生じてしまう。

【0057】

そこで、樹脂の注入圧力と金型の形状の違いをパラメータとして実験した結果を次の表1に示す。

【0058】

【表1】

【0059】

この表1で示された通り、比較例では100〔kgf/cm2 〕以下で樹脂回り性が悪くなり、隙間が発生する。この比較例は図7に示す断面形状の固体電解コンデンサ100である。この固体電解コンデンサ100では、樹脂モールドの最大厚みをコンデンサ素子102の半径に対して3分の2程度に設定している。この固体電解コンデンサ100では、既述の通り、隙間108が生じている。この原因はコンデンサ素子4と金型との距離が長くなっており、樹脂モールド104を形成する樹脂の注入圧力が低いと、注入樹脂の回り込みが十分でなく、隙間が発生してしまうためである。この、隙間を無くすための、注入樹脂100〔kgf/cm2 〕より高い注入圧力で注入すると、コンデンサ素子4の変形、漏れ電流の増加、ショートなどを引き起こすことが明らかとなっている。

【0060】

一方で、実施例の形状では、20〔kgf/cm2 〕以上の注入圧力だと隙間が発生しないことが確認された。また、注入圧力が100〔kgf/cm2 〕以下であれば、コンデンサ素子4の変形がない。しかし、注入圧力が100〔kgf/cm2 〕を越えると、比較例と同様に、コンデンサ素子4の変形、漏れ電流の増加、ショートなどを引き起こしてしまう。

【0061】

(4) 後処理

【0062】

固体電解コンデンサ2にはエージングを施す。リード8−1、8−2は成形して偏平化し、接続面14を形成する。各リード8−1、8−2には半田付け可能な金属層をメッキにより形成する。これにより、製品としての固体電解コンデンサ2が得られる。

【0063】

<実施の形態の効果>

【0064】

(1) 多角面部28−1、28−2においても円面部26と近似したキャビティ面を形成しているので、モールド樹脂34の回り込みが良好となり、モールド樹脂34の成形性が高められる。

【0065】

(2) 金型22−1、22−2内のモールド樹脂34の回り込みの良好化により、樹脂モールドの成形性を高めることができる。この結果、樹脂モールド6の外装強度を向上し、耐熱性や耐湿性のばらつきが抑制される。

【0066】

(3) 低い圧力でモールド樹脂34を成形するので、コンデンサ素子4の巻き崩れを防止できる。電極箔とタブの接続部に対する樹脂の注入圧力による負荷を低減できる。コンデンサ素子4の樹脂モールドによる漏れ電流の増加などの特性劣化を抑制できる。

【0067】

(4) この実施の形態では、3,4−エチレンジオキシチオフェンを用いているので、ば、耐熱性に優れたコンデンサ素子を形成できる。このため、モールド樹脂34の熱硬化時、加熱によるコンデンサ素子4の特性劣化を防止できる。この結果、耐熱性に優れた固体電解コンデンサ2が製造される。

【0068】

(5) 樹脂モールドをコンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形することで、固体電解コンデンサの極性判別を容易に行うことができる。

【0069】

(6) 前記樹脂モールドをコンデンサ素子の巻回側面の方向から前記樹脂を注入したことで、固体電解質層が形成されていない側面に樹脂注入による注入圧力が加わることになる。一方で、固体電解質層が露出したコンデンサ素子の端面に加わる注入圧力は弱い。このため、樹脂注入の注入圧力が直接固体電解質に加わることが無く、固体電解コンデンサの電気的特性の劣化を低減することができる。

【0070】

〔他の実施の形態〕

【0071】

次に、コンデンサ素子が良品範囲の最大値に場合、すなわちR=3.30〔mm〕の場合について説明する。R=3.30〔mm〕の場合には、金型22−1、22−2のキャビティ30の内壁とコンデンサ素子4との最大距離を例えば、0.51〔mm〕に設定する。これにより、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離の比率は、3.30:0.51≒6.5:1である。つまり、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離は、3分の1以下である。

【0072】

上記のコンデンサ素子を用い、実施の形態と同様に、樹脂の注入圧力と金型の形状の違いをパラメータとして実験したところ、先に述べた実施の形態と同様の結果が得られた。

【0073】

モールド樹脂34の材質について:

エポキシ樹脂を例示したが、エポキシ系樹脂に限定されない。コンデンサ素子4の劣化を防止でき、耐湿性や耐熱性がある樹脂であればモールド樹脂34に利用できる。

【0074】

樹脂層の厚みの基準となるコンデンサ素子の半径について:

樹脂層の厚みの基準となるコンデンサ素子の半径は、固体電解質層の形成前の素子体の半径でもよいし、固体電解質層が形成されたコンデンサ素子の半径のいずれでもよい。

【0075】

以上説明したように、本発明の最も好ましい実施の形態等について説明したが、本発明は、上記記載に限定されるものではなく、特許請求の範囲に記載され、又は発明を実施するための形態に開示された発明の要旨に基づき、当業者において様々な変形や変更が可能であることは勿論であり、斯かる変形や変更が、本発明の範囲に含まれることは言うまでもない。

【産業上の利用可能性】

【0076】

本発明の固体電解コンデンサの製造方法によれば、樹脂モールドの成形圧を低圧化でき、コンデンサ特性の劣化を防止できる。

【符号の説明】

【0077】

2 固体電解コンデンサ

4 コンデンサ素子

6 樹脂モールド

8−1、8−2 リード

10 立壁

14 接続面

16 円面部

18 多角面部

18−11、18−12、18−13、18−21、18−22、18−23 平坦面部

20 基準線

22−1、22−2 金型

26 円面部

28−1、28−2 多角面部

28−11、28−12、28−13、28−21、28−22、28−23 平坦面部

30 キャビティ

32 注入孔

34 モールド樹脂

【技術分野】

【0001】

本発明は、コンデンサ素子の外装に樹脂モールドを用いた固体電解コンデンサの製造方法に関する。

【背景技術】

【0002】

TV(テレビジョン)受像機、電子ゲーム機、PC(パーソナルコンピュータ)など、近年の各種電子機器には薄型化や軽量化が図られている。その搭載部品の一つである電解コンデンサにも小型化や軽量化が求められている。斯かる要請に応えるため、巻回素子を用いた電解コンデンサの外装には樹脂モールドが用いられている。

【0003】

この樹脂モールドには、液状樹脂にコンデンサ素子を浸漬するいわゆる浸漬法や、金型で樹脂層を成形する成形法などが知られている。浸漬法では、コンデンサ素子を液状樹脂内に浸漬し、付着する液状樹脂でコンデンサ素子に樹脂層を形成する。つまり、樹脂層の厚みが付着する液状樹脂に委ねられている。このため、樹脂層の厚さの制御が難しい。付着する樹脂が多くなれば、コンデンサに占める樹脂層が厚くなる。これに対し、成形法は、コンデンサ素子を覆う樹脂層の厚さを金型のキャビティで規制でき、所望の厚さの樹脂層に制御できる。

【0004】

一般に、巻回型コンデンサ素子は陽極箔と陰極箔との間にセパレータを挟んで巻回されている。斯かる巻回型コンデンサ素子に樹脂モールドを施した場合、所望の樹脂厚みになるように金型寸法を決定できるので、所望の形状や厚みに成形できる。樹脂モールド内から導出された外部端子は面実装などの用途に応じることができる。

【0005】

固体電解コンデンサに関し、特許文献1にはモールド封止が記載されている。特許文献2にはコンデンサ素子にテトラシアノキノジメタン錯塩(TCNQ錯体)を用いて樹脂モールドを実現することが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−272962号公報

【特許文献2】特開昭61−90413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、成形法では、巻回型コンデンサ素子をセットした金型に液状樹脂を注入する。このため、液状樹脂の注入圧力は金型内の巻回型コンデンサ素子に加わる。この注入圧力が高い場合には、コンデンサ素子の変形、巻き崩れ、ショート、漏れ電流の増加などの原因になる場合がある。このような不都合を回避するには、加熱により液状樹脂の流動性を高める一方、樹脂の注入圧力を低下させればよい。

【0008】

しかし、樹脂の注入圧力を低下させると、金型内部での樹脂の回り込み性が悪化する。円柱状の巻回型コンデンサ素子を用いて角柱状のコンデンサに成形する場合、金型内のキャビティは角筒形である。このようなキャビティに円柱状のコンデンサ素子を設置した場合、コンデンサ素子とキャビティの内壁との間隔は一様ではなくなり、特に角部近辺では樹脂の回り込みが低下する。

【0009】

図7は、従来の樹脂モールドを用いた固体電解コンデンサ100の断面を示している。このコンデンサ素子102を覆う樹脂モールド104は、5面の平坦面と円弧面とで包囲された柱状体である。コンデンサ素子102に接続されたリード106は樹脂モールド104から引き出されている。この例では、樹脂モールド104の成形性が悪く、樹脂モールド104内には角部に複数の隙間108が生じている。このような隙間108は、樹脂モールド104の強度を低下させ、耐熱性や耐湿性にばらつきを生じるという不都合がある。

【0010】

そこで、本発明の固体電解コンデンサの製造方法は、上記課題に鑑み、樹脂モールドの成形性を高めてコンデンサ素子の外装強度を向上させ、耐熱性や耐湿性のばらつきを抑制することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明の固体電解コンデンサの製造方法の構成は以下の通りである。

【0012】

(1) 電極箔をセパレータを介して巻回した素子体に固体電解質層を形成してコンデンサ素子を形成し、前記コンデンサ素子を成形型に設置し前記成形型にモールド樹脂を注入して成形し、前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とした外装樹脂形成工程を経て、前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定した固体電解コンデンサの製造方法である。

【0013】

(2) 前記固体電解質層が、ポリ(3,4−エチレンジオキシチオフェン)である前記(1) に記載の固体電解コンデンサの製造方法である。

【0014】

(3) 前記樹脂モールドを前記コンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形する前記(1) または(2) に記載の固体電解コンデンサの製造方法である。

【0015】

(4) 前記樹脂モールドを前記コンデンサ素子の巻回側面の方向から前記樹脂を注入したことを特徴とする前記(1) ないし(3) のいずれかに記載の固体電解コンデンサの製造方法である。

【発明の効果】

【0016】

本発明の固体電解コンデンサの製造方法によれば、次のいずれかの効果が得られる。

【0017】

(1) 成形型内のモールド樹脂の回り込みが良好になり、樹脂モールドの成形性を高めることができ、樹脂モールドの外装強度を向上し、耐熱性や耐湿性のばらつきを抑制することができる。

【0018】

(2) 低い圧力でモールド樹脂を成形するので、コンデンサ素子の巻き崩れを防止でき、電極箔とタブの接続部に対する樹脂の注入圧力による負荷を低減できる。コンデンサ素子の樹脂モールドによる漏れ電流の増加などの特性劣化を抑制できる。

【0019】

(3) 3,4−エチレンジオキシチオフェンを用いれば、耐熱性に優れたコンデンサ素子を形成できる。このため、モールド樹脂の熱硬化時、加熱によるコンデンサ素子の特性劣化を防止でき、耐熱性に優れた固体電解コンデンサを製造できる。

【0020】

(4) 樹脂モールドをコンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形することで、固体電解コンデンサの極性判別を容易に行うことができる。

【0021】

(5) 前記樹脂モールドをコンデンサ素子の巻回側面の方向から前記樹脂を注入したことで、固体電解質層が形成されていない側面に樹脂注入による注入圧力が加わることになる。一方で、固体電解質層が露出したコンデンサ素子の端面に加わる注入圧力は弱い。このため、樹脂注入の注入圧力が直接固体電解質に加わることが無く、固体電解コンデンサの電気的特性の劣化を低減することができる。

【0022】

そして、本発明の他の目的、特徴及び利点は、添付図面及び各実施の形態を参照することにより、一層明確になるであろう。

【図面の簡単な説明】

【0023】

【図1】一実施の形態に係る固体電解コンデンサを示す正面図である。

【図2】図1の矢視II方向から見た固体電解コンデンサを示す側面図である。

【図3】図1の矢視III 方向から見た固体電解コンデンサを示す底面図である。

【図4】図1のIV−IV線断面図である。

【図5】樹脂モールドの成形を示す図である。

【図6】リード成形前の固体電解コンデンサを示す図である。

【図7】従来の固体電解コンデンサを示す断面図である。

【発明を実施するための形態】

【0024】

図1は、一実施の形態に係る固体電解コンデンサを示している。図2は、図1の矢視II方向から見て固体電解コンデンサを示している。

【0025】

この固体電解コンデンサ2は、本発明の固体電解コンデンサの製造方法の実施品の一例である。コンデンサ素子4には樹脂モールド6が施されている。コンデンサ素子4に接続されている陽極側のリード8−1と、陰極側のリード8−2は、樹脂モールド6から導出されている。各リード8−1、8−2は、樹脂モールド6の外面に沿って周面方向に折り曲げられ、固体電解コンデンサ2の外部端子を構成する。

【0026】

樹脂モールド6には、リード8−1、8−2の間に立壁10が形成されている。この立壁10は最小幅W1と最大幅W2とを備えている。最大幅W2は、コンデンサ素子4の素子中心O(図3)に一致するリード8−1、8−2の中心線Q(図3)上に設定されている。

【0027】

各リード8−1、8−2は図2に示すように、成形により偏平化されている。各リード8−1、8−2の半田付けなどに用いる接続面14は、立壁10より僅かに突出している。

【0028】

各リード8−1、8−2のコンデンサ素子4からの突出部分は図3に示すように、円柱状である。各リード8−1、8−2の接続面14の偏平化は、樹脂モールド6の成形後に行われる。

【0029】

図3は、図1の矢視III 方向から見て固体電解コンデンサ2を示している。樹脂モールド6はリード8−1(陽極側)に円面部16と、多角面部18とを備える。多角面部18では、リード8−2(陰極側)に複数の平坦面部18−11、18−12、18−13、18−21、18−22、18−23からなる多角面部18を備えている。斯かる形状により、リード8−1、8−2の極性判別を容易に行うことができる。

【0030】

円面部16および多面部18は、リード8−1、8−2を貫く中心線Qを中心に線対称形である。平坦面部18−11、18−21は中心線Qを挟んで平行面である。平坦面部18−11と平坦面18−12とが成す角度、平坦面部18−21と平坦面18−22とが成す角度をθ1とする。この例では、θ1=45〔度〕である。平坦面部18−13、18−23は、中心線Qに直交する基準線20に対する角度をθ2とする。この例では、θ2=5〔度〕である。θ1、θ2の数値は一例であり、本発明がこれらの数値に限定されない。

【0031】

円面部16と平坦面部18−11(または円面部16と平坦面部18−21)とが成す角部と、平坦面部18−21と平坦面部18−22(平坦面部18−11と平坦面部18−12)とが成す角部とは素子中心Oを通る直線上にある。円面部16と平坦面部18−11(または円面部16と平坦面部18−21)とが成す角部と、平坦面部18−21と平坦面部18−22(平坦面部18−11と平坦面部18−12)とが成す角部との距離をAとする。このAがこの固体電解コンデンサにおいて、樹脂モールド6の幅が最大となっている。ここで、距離Aの2分の1をD(=A/2)とする。

【0032】

図4は、図1のIV−IV線断面を示している。コンデンサ素子4は円形であり、素子半径をRとする。図2に記載されているコンデンサ素子4はアルミニウム製のリード線が接続された陽極箔、セパレータ、アルミニウム製のリード線が接続された陰極箔、セパレータの順に重ねられて巻回されたものである。コンデンサ素子の半径はコンデンサに求められる静電容量に応じて陽極箔、陰極箔の長さを変動させて設計しているため、電極箔の長さに応じて、コンデンサ素子の半径は異なってくる。このため、例えば、7〔mm〕×7〔mm〕の実装範囲となる固体電解コンデンサを作成する場合、コンデンサ素子4の半径Rの値は2.85〔mm〕〜3.30〔mm〕の範囲で選択することができる。一方、樹脂モールド6を形成する際の金型内のキャビティは大きさが固定されている。このため、円面部16側の樹脂厚みは一様にはならない。また、コンデンサ素子4の周面と多角面部18との樹脂厚みも一様ではない。そこで、この固体電解コンデンサ2において、樹脂モールド6の樹脂厚みとして、E=D(樹脂モールド幅の最大値A/2)−R(コンデンサ素子半径)とEを定義すると、このEが固体電解コンデンサの樹脂厚みの最大値を取る。この樹脂厚みEはコンデンサ素子の半径Rの変動によって、Eの値が異なってくる。つまり、樹脂厚みEが最大値Emaxとなるのは、コンデンサ素子の半径が最小のときである。すなわち、Rmin=2.85〔mm〕のとき、樹脂厚みEは最大値Emaxとなる。

【0033】

ここで、平坦面部18−11、18−21の幅をC=3〔mm〕とし、前記実装範囲の幅をBとすると、B=7〔mm〕であることから、既述の距離Aは、

A=(B2 +C2 )1/2 ・・・(1)

A=(72 +32 )1/2 ≒7.62〔mm〕 ・・・(2)

となる。この場合、D=A/2であるから、D≒3.81〔mm〕である。

【0034】

この条件でEの最大値Emaxを算出すると、

E=D−R

=3.81−2.85=0.96〔mm〕 ・・・(3)

となる。この場合、素子半径R1に対する最大値Emax(最大樹脂厚み)の比率は、0.96/2.85であり、0.96/2.85≒1/3となる。

【0035】

また、樹脂厚みEの最小値Eminは、コンデンサ素子4の素子半径が最大値をとった場合、すなわち素子半径R2=3.30〔mm〕の場合であり、

Emin=3.81−3.30=0.51〔mm〕 ・・・(4)

となる。この場合、素子半径R2に対する最小値Emin(最小樹脂厚み)は、0.51/3.30≒1/6.47≒1/6.5となる。

【0036】

樹脂モールド6の樹脂厚みEに対する素子半径Rの比率は、1/6.5〜1/3である。

【0037】

このように、この発明における樹脂モールドの最大厚みは、円面部と多角面部を有する樹脂モールドにおいて、樹脂モールド6の幅が最大となるAにおける樹脂厚みを指す。そして、この発明では、この樹脂モールドの最大厚みとコンデンサ素子の素子半径の関係を規定し、樹脂モールドの最大厚みをコンデンサ素子の半径に対して3分の1以下に設定している。

【0038】

なお、コンデンサ素子4の素子半径が、小さくさればなればなるほど素子半径/樹脂厚みの値は小さくなるが、コンデンサ素子の素子半径が小さくなることは、コンデンサの静電容量が小さくなることであり、固体電解コンデンサの小型化、軽量化の要求に応えることができなくなる。従って、固体電解コンデンサの小型化、軽量化の要求に応えつつ、樹脂モールドの外装強度を向上し、耐熱性や耐湿性を得ることのできる範囲は、樹脂モールド6の樹脂厚みEに対する素子半径Rの比率は、1/6.5〜1/3である。

【0039】

次に、この固体電解コンデンサ2の製造工程を説明する。この製造工程は、本発明の固体電解コンデンサの製造方法の一例である。この製造工程には、コンデンサ素子4の形成(この場合、固体電解質層の生成前の素子体の形成)、固体電解質層の形成、樹脂モールドの形成、後処理の各工程が含まれる。この固体電解コンデンサ2の製造を概括すれば、コンデンサ素子4の原始素子として素子体を形成する。該素子体に固体電解質層を生成してコンデンサ素子4が形成される。このコンデンサ素子4を封止する外装を樹脂モールド6で形成する。リード8−1、8−2を加工し、製品としての固体電解コンデンサ2が形成される。

【0040】

(1) コンデンサ素子4(固体電解質層の形成前の素子体)の形成

【0041】

コンデンサ素子4は陽極箔、陰極箔およびセパレータで構成する。陽極箔および陰極箔は酸化皮膜生成金属の一例としてアルミニウム箔が用いられている。陽極箔および陰極箔にはニオブやタンタルでもよい。陽極箔にはエッチングによる拡面化処理の後、誘電体酸化被膜を形成する。陰極箔にはエッチング処理による拡面化処理のみを施せばよい。陽極箔にはリード8−1を接続する。陰極箔にはリード8−2を接続する。セパレータは絶縁手段である。陽極箔および陰極箔はセパレータを挟んで重ねることにより、巻回する。そして、巻回したコンデンサ素子を固定するために、巻き止めテープで固定し、巻きほぐれ(巻き崩れ)を防止している。この巻回素子の半径は例えば、2.85〔mm〕である。

【0042】

(2) 固体電解質層の形成

【0043】

固体電解質の形成方法は、3、4−エチレンジオキシチオフェンのモノマー溶液とパラトルエンスルホン酸第二鉄を溶解した酸化剤溶液を混合し、この混合溶液にコンデンサ素子を浸漬し、コンデンサ素子内部で重合反応を進行させ、固体電解質層であるPEDOT層(ポリ(3、4−エチレンジオキシチオフェン))を形成している。上記で述べた固体電解質の形成方法以外でも、モノマーと溶液と酸化剤溶液に個別に浸漬して重合を行なってもよく、PEDOTからなる導電性微粒子を分散させた分散溶液にコンデンサ素子を浸漬して、乾燥させることでも固体電解質を作成することができる。

【0044】

この固体電解質層の形成工程では、モノマー溶液、酸化剤溶液の混合溶液は、巻回したコンデンサ素子の巻回端面より、コンデンサ素子を構成するための素子体の内部に浸透し、コンデンサの内部で重合反応が進む。巻回型のコンデンサ素子では、コンデンサ素子を構成する陽極箔、陰極箔が貫通構造ではないことから、コンデンサ素子の側面方向から混合溶液がコンデンサ素子の内部に浸透することは無い。従って、固体電解質層の形成が終了したコンデンサ素子では、コンデンサ素子の内部に固体電解質層であるPEDOTが形成されており、このPEDOTはコンデンサ素子の巻回端面でも露出した状態となっている。

【0045】

固体電解質層を形成するために用いられる導電性高分子の材料としてアニリン、ピロール等が挙げられるが、どの材料も耐熱性に劣る。また、従来より知られる固体電解質であるTCNQ錯体も耐熱性に劣る、このため、後に説明する樹脂モールド工程で加熱硬化する際に、前述した固体電解質材料は、熱劣化を起こし固体電解コンデンサのESR(等価直列抵抗)などの電気的特性を悪化させる可能性がある。このため、固体電解質層を形成する上で使う材料はチオフェン系導電性高分子が好ましく、特に重合反応が緩やかなPEDOTが好ましい。

【0046】

(3) 樹脂モールド6の形成

【0047】

図5は、金型を用いた樹脂モールド6の成形を示している。この樹脂モールド6の成形には成形型として金型22−1、22−2を用いる。金型22−1はこの場合、上型であり、金型22−2は下型である。

【0048】

金型22−1には円面部26と、多角面部28−1とを備える。円面部26は、コンデンサ素子4の素子中心Oと異なる位置に中心を円弧面で形成されている。多角面部28−1は、複数の平坦面部28−11、28−12、28−13を備える。金型22−2には円面部26と、多角面部28−2とを備える。多角面部28−2は、複数の平坦面部28−21、28−22、28−23を備えている。これらの面部により包囲されたキャビティ30が金型22−1、22−2で形成されている。金型22−1、22−2には樹脂の注入孔32が形成されている。

【0049】

液状樹脂はコンデンサ素子4と金型のキャビティ30との距離が長いと樹脂モールド6に隙間を生じやすく、図5の平坦面部28−21と円面部26との結合点からコンデンサ素子4まで、平坦面部28−11と円面部26との結合点からコンデンサ素子4まで、平坦面部28−21と28−22の結合点からコンデンサ素子4まで、平坦面部28−22と28−23との結合点からコンデンサ素子4まで、平坦面部28−13と28−12との結合点からコンデンサ素子4まで、平坦面部28−12と28−11との結合点からコンデンサ素子4までが該当する。とりわけ、平坦面部28−12と28−11との結合点からコンデンサ素子4まで、平坦面部28−12と28−13との結合点からコンデンサ素子4まで、平坦面部28−21と28−22との結合点からコンデンサ素子4まで、平坦面部28−22と28−23との結合点からコンデンサ素子4までの区間などで隙間が生じやすいことが確認されている。この隙間の発生を抑制する手段は後述する。

【0050】

樹脂の注入方向としては、コンデンサ素子4の側面方向から注入することが好ましい。コンデンサ素子4の上面または下面(コンデンサ素子の巻回端面)は、固体電解質層が形成され、この固体電解質層が露出している。このため、コンデンサ素子4の上面又は下面から樹脂を注入すると、固体電解質層に直接、樹脂の注入圧力が加わるため、固体電解コンデンサの電気的特性の劣化を発生しやすい。また、注入圧力によって、コンデンサ素子の巻き崩れも発生しやすい。一方で、固体電解質が露出していないコンデンサ素子4の側面方向から注入すると、固体電解質層に直接注入圧力が加わらず、電気的特性の劣化が発生しにくい。また、コンデンサ素子の巻き崩れも発生しにくい。この理由により、樹脂の注入方向としては、コンデンサ素子4の巻回側面の方向から注入することが好ましい。

【0051】

さらに、コンデンサ素子4の巻回側面の方向から注入すればよく、一例として記載している多角面部28−1、28−2側から注入することが好ましい。この理由としては、注入樹脂は注入孔32から近いところから充填されていくので、注入孔に近い位置に角部があっても、角部にまで樹脂が注入しやすい。一方で、円面部26は、樹脂厚みも薄くなっており、かつキャビティ30が曲面となっていることからも、注入樹脂が回り込みやすいためである。

【0052】

この成形工程では、キャビティ30にコンデンサ素子4をセットする。注入孔32から流動化したモールド樹脂34を注入する。モールド樹脂34は例えば、エポキシ樹脂である。

【0053】

モールド樹脂34の注入圧力は例えば、100〔kgf/cm2 〕に設定する。エポキシ樹脂では、加熱温度を170〔℃〕に設定し、加熱時間を90〔秒〕に設定している。これにより、モールド樹脂34を硬化する。

【0054】

金型22−1、22−2のキャビティ30の内壁とコンデンサ素子4との最大距離を例えば、0.96〔mm〕に設定する。これにより、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離の比率は、2.85:0.96≒3:1である。つまり、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離は、3分の1である。

【0055】

このような樹脂モールド6の形成により、リード成形前の固体電解コンデンサ2が得られる。図6はリード成形前の固体電解コンデンサ2を示している。

【0056】

上記実施の形態では、モールド樹脂の注入圧力を100〔kgf/cm2 〕に設定しているが、20〜100〔kgf/cm2 〕の範囲に設定してもよい。注入圧力が100〔kgf/cm2 〕以下であれば、コンデンサ素子4に対する負荷を軽減できる。負荷を軽減すれば、電極箔とリードとの接続部分に対するストレスを軽減できる。漏れ電流を抑えることができ、加圧によるコンデンサ特性の劣化を防止できる。一方で、注入圧力が20〔kgf/cm2 〕未満であると、金型内部での樹脂の回り込みが悪くなるので、隙間が生じてしまう。

【0057】

そこで、樹脂の注入圧力と金型の形状の違いをパラメータとして実験した結果を次の表1に示す。

【0058】

【表1】

【0059】

この表1で示された通り、比較例では100〔kgf/cm2 〕以下で樹脂回り性が悪くなり、隙間が発生する。この比較例は図7に示す断面形状の固体電解コンデンサ100である。この固体電解コンデンサ100では、樹脂モールドの最大厚みをコンデンサ素子102の半径に対して3分の2程度に設定している。この固体電解コンデンサ100では、既述の通り、隙間108が生じている。この原因はコンデンサ素子4と金型との距離が長くなっており、樹脂モールド104を形成する樹脂の注入圧力が低いと、注入樹脂の回り込みが十分でなく、隙間が発生してしまうためである。この、隙間を無くすための、注入樹脂100〔kgf/cm2 〕より高い注入圧力で注入すると、コンデンサ素子4の変形、漏れ電流の増加、ショートなどを引き起こすことが明らかとなっている。

【0060】

一方で、実施例の形状では、20〔kgf/cm2 〕以上の注入圧力だと隙間が発生しないことが確認された。また、注入圧力が100〔kgf/cm2 〕以下であれば、コンデンサ素子4の変形がない。しかし、注入圧力が100〔kgf/cm2 〕を越えると、比較例と同様に、コンデンサ素子4の変形、漏れ電流の増加、ショートなどを引き起こしてしまう。

【0061】

(4) 後処理

【0062】

固体電解コンデンサ2にはエージングを施す。リード8−1、8−2は成形して偏平化し、接続面14を形成する。各リード8−1、8−2には半田付け可能な金属層をメッキにより形成する。これにより、製品としての固体電解コンデンサ2が得られる。

【0063】

<実施の形態の効果>

【0064】

(1) 多角面部28−1、28−2においても円面部26と近似したキャビティ面を形成しているので、モールド樹脂34の回り込みが良好となり、モールド樹脂34の成形性が高められる。

【0065】

(2) 金型22−1、22−2内のモールド樹脂34の回り込みの良好化により、樹脂モールドの成形性を高めることができる。この結果、樹脂モールド6の外装強度を向上し、耐熱性や耐湿性のばらつきが抑制される。

【0066】

(3) 低い圧力でモールド樹脂34を成形するので、コンデンサ素子4の巻き崩れを防止できる。電極箔とタブの接続部に対する樹脂の注入圧力による負荷を低減できる。コンデンサ素子4の樹脂モールドによる漏れ電流の増加などの特性劣化を抑制できる。

【0067】

(4) この実施の形態では、3,4−エチレンジオキシチオフェンを用いているので、ば、耐熱性に優れたコンデンサ素子を形成できる。このため、モールド樹脂34の熱硬化時、加熱によるコンデンサ素子4の特性劣化を防止できる。この結果、耐熱性に優れた固体電解コンデンサ2が製造される。

【0068】

(5) 樹脂モールドをコンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形することで、固体電解コンデンサの極性判別を容易に行うことができる。

【0069】

(6) 前記樹脂モールドをコンデンサ素子の巻回側面の方向から前記樹脂を注入したことで、固体電解質層が形成されていない側面に樹脂注入による注入圧力が加わることになる。一方で、固体電解質層が露出したコンデンサ素子の端面に加わる注入圧力は弱い。このため、樹脂注入の注入圧力が直接固体電解質に加わることが無く、固体電解コンデンサの電気的特性の劣化を低減することができる。

【0070】

〔他の実施の形態〕

【0071】

次に、コンデンサ素子が良品範囲の最大値に場合、すなわちR=3.30〔mm〕の場合について説明する。R=3.30〔mm〕の場合には、金型22−1、22−2のキャビティ30の内壁とコンデンサ素子4との最大距離を例えば、0.51〔mm〕に設定する。これにより、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離の比率は、3.30:0.51≒6.5:1である。つまり、コンデンサ素子4の素子半径に対する金型22−1、22−2のキャビティ30の内壁との最大距離は、3分の1以下である。

【0072】

上記のコンデンサ素子を用い、実施の形態と同様に、樹脂の注入圧力と金型の形状の違いをパラメータとして実験したところ、先に述べた実施の形態と同様の結果が得られた。

【0073】

モールド樹脂34の材質について:

エポキシ樹脂を例示したが、エポキシ系樹脂に限定されない。コンデンサ素子4の劣化を防止でき、耐湿性や耐熱性がある樹脂であればモールド樹脂34に利用できる。

【0074】

樹脂層の厚みの基準となるコンデンサ素子の半径について:

樹脂層の厚みの基準となるコンデンサ素子の半径は、固体電解質層の形成前の素子体の半径でもよいし、固体電解質層が形成されたコンデンサ素子の半径のいずれでもよい。

【0075】

以上説明したように、本発明の最も好ましい実施の形態等について説明したが、本発明は、上記記載に限定されるものではなく、特許請求の範囲に記載され、又は発明を実施するための形態に開示された発明の要旨に基づき、当業者において様々な変形や変更が可能であることは勿論であり、斯かる変形や変更が、本発明の範囲に含まれることは言うまでもない。

【産業上の利用可能性】

【0076】

本発明の固体電解コンデンサの製造方法によれば、樹脂モールドの成形圧を低圧化でき、コンデンサ特性の劣化を防止できる。

【符号の説明】

【0077】

2 固体電解コンデンサ

4 コンデンサ素子

6 樹脂モールド

8−1、8−2 リード

10 立壁

14 接続面

16 円面部

18 多角面部

18−11、18−12、18−13、18−21、18−22、18−23 平坦面部

20 基準線

22−1、22−2 金型

26 円面部

28−1、28−2 多角面部

28−11、28−12、28−13、28−21、28−22、28−23 平坦面部

30 キャビティ

32 注入孔

34 モールド樹脂

【特許請求の範囲】

【請求項1】

電極箔をセパレータを介して巻回した素子体に固体電界質層を形成してコンデンサ素子を形成し、

前記コンデンサ素子を成形型に設置し前記成形型にモールド樹脂を注入して成形し、

前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とした外装樹脂形成工程を経て、

前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定した、

固体電解コンデンサの製造方法。

【請求項2】

前記固体電解質層が、ポリ(3,4−エチレンジオキシチオフェンと)である、

請求項1に記載の固体電解コンデンサの製造方法。

【請求項3】

前記樹脂モールドを前記コンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形する、

請求項1または2に記載の固体電解コンデンサの製造方法。

【請求項4】

前記樹脂モールドを前記コンデンサ素子の巻回側面の方向から前記樹脂を注入したことを特徴とする請求項1ないし3のいずれかに記載の固体電解コンデンサの製造方法。

【請求項1】

電極箔をセパレータを介して巻回した素子体に固体電界質層を形成してコンデンサ素子を形成し、

前記コンデンサ素子を成形型に設置し前記成形型にモールド樹脂を注入して成形し、

前記成形型に注入する前記モールド樹脂の注入圧力を20〜100〔kgf/cm2 〕とした外装樹脂形成工程を経て、

前記成形型で成形された樹脂モールドの最大厚みを前記コンデンサ素子の半径に対して3分の1以下に設定した、

固体電解コンデンサの製造方法。

【請求項2】

前記固体電解質層が、ポリ(3,4−エチレンジオキシチオフェンと)である、

請求項1に記載の固体電解コンデンサの製造方法。

【請求項3】

前記樹脂モールドを前記コンデンサ素子の周面方向に円面部と多角面部とを備える形状に成形する、

請求項1または2に記載の固体電解コンデンサの製造方法。

【請求項4】

前記樹脂モールドを前記コンデンサ素子の巻回側面の方向から前記樹脂を注入したことを特徴とする請求項1ないし3のいずれかに記載の固体電解コンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−89782(P2013−89782A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229281(P2011−229281)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000228578)日本ケミコン株式会社 (514)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000228578)日本ケミコン株式会社 (514)

[ Back to top ]