固体電解質フィルム及びその製造方法、製造設備並びに燃料電池用電極膜複合体、及び燃料電池

【課題】一定品質かつ機械強度に優れ、イオン伝導度の高い固体電解質フィルムを連続的に製造する。

【解決手段】固体電解質と有機溶媒とを含むドープを支持バンド400で支持された支持フィルム111の上に流延して流延膜24aを形成する。流延膜24aを第1液浴槽405に送った後、支持フィルム111からフィルム410として剥ぎ取る。フィルム410をテンタ64に送り、その両側端部をクリップ64aで把持し搬送する間に幅方向に延伸し、かつ給気ダクト64bから乾燥風を供給してフィルム410を乾燥する。フィルム410を第2液浴槽420に送った後、乾燥室69へ送り、複数のローラに巻き掛けて搬送する間に乾燥する。各液65a,65bの蒸発によりフィルム410中の有機溶媒は確実に蒸発し、幅方向に延伸させて分子の配向性を高めることで、機械強度に優れる固体電解質フィルムを連続して製造することができる。

【解決手段】固体電解質と有機溶媒とを含むドープを支持バンド400で支持された支持フィルム111の上に流延して流延膜24aを形成する。流延膜24aを第1液浴槽405に送った後、支持フィルム111からフィルム410として剥ぎ取る。フィルム410をテンタ64に送り、その両側端部をクリップ64aで把持し搬送する間に幅方向に延伸し、かつ給気ダクト64bから乾燥風を供給してフィルム410を乾燥する。フィルム410を第2液浴槽420に送った後、乾燥室69へ送り、複数のローラに巻き掛けて搬送する間に乾燥する。各液65a,65bの蒸発によりフィルム410中の有機溶媒は確実に蒸発し、幅方向に延伸させて分子の配向性を高めることで、機械強度に優れる固体電解質フィルムを連続して製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体電解質フィルム及びその製造方法、製造設備と、固体電解質フィルムを用いた電極膜複合体、燃料電池に関するものであり、特に、プロトン伝導性を有し燃料電池に用いられる固体電解質フィルム及びその製造方法、製造設備と、固体電解質フィルムを用いた燃料電池用電極膜複合体及び燃料電池とに関するものである。

【背景技術】

【0002】

近年、携帯機器等の電源として利用できるリチウムイオン電池や燃料電池が活発に研究されており、その部材である固体電解質についても活発な研究が行われている。固体電解質は、例えばリチウムイオン伝導材料やプロトン伝導材料である。

【0003】

一般に、プロトン伝導材料としてはフィルム状のものがあり、燃料電池等の電池の固体電解質層として用いるためのフィルム状固体電解質及びその製造方法が提案されている。例えば、特許文献1では、ポリフッ化ビニリデン系樹脂を電解質と可塑剤との混合用液に浸漬する方法が提案されている。また、特許文献2では、スルホン酸基をもつ芳香族系高分子材料を含有した溶液中で、無機化合物を合成して、溶媒を除去することによりプロトン伝導膜を製造する方法が提案されている。この方法では細孔を改良するためにケイ素酸化物、リン酸誘導体等が添加されている。特許文献3では、イオン交換樹脂を含む溶液に金属酸化物前駆体を添加して、この前駆体を加水分解及び重縮合反応させて得られる液体をキャストし、これによりイオン交換膜を製造する方法が提案されている。そして、特許文献4では、溶液流延法、つまり溶液製膜法によりプロトン伝導性をもつポリマーフィルムを製造し、このフィルムを、水に可溶で沸点が100℃以上の有機化合物水溶液中に浸漬して平衡膨潤させ、加熱により水を蒸発させることによりプロトン伝導膜を製造する方法が提案されている。特許文献5では、アニオン性イオン性基を有するポリベンズイミダゾールを主成分とする化合物を、水酸化テトラアルキルアンモニウムを含む沸点90℃以上のアルコール系溶媒に溶解してこれにより固体電解質膜を得る方法が提案されている。

【0004】

しかしながら、特許文献1では、溶融製膜方法が否定され、その製造方法において、原材料に含まれる不純物がフィルム中に残る問題は解消されていない。また、特許文献2〜5の方法はいずれも少規模スケールでの製造方法であり、大量生産を意識した方法とはされていない。

【0005】

ところで、ポリマーをフィルム化する方法としては、周知のように溶融製膜方法と溶液製膜方法とがある。前者は、溶媒を使わずにフィルムを製造することができるが、加熱によるポリマーの変性や、原料ポリマー中の不純物がそのままフィルム中に残るという問題がある。一方、後者は、溶液の製造設備及び溶媒回収設備等の設備的な問題があるものの、加熱における温度が低くてもよく、また、溶液製造工程でポリマー中の不純物を除去することが可能という利点がある。さらに、後者では、前者によるフィルムよりも平面性及び平滑性に優れたフィルムを製造することができるという利点もある。そこで、特許文献6では、連続製膜を実現させる製造方法として、溶融製膜した固体電解質フィルムを反応液体に接触させ、この固体電解質フィルムの両側端部を把持しながら搬送する間に加水分解処理を行う方法が提案されている。

【特許文献1】特開平9−320617号公報

【特許文献2】特開2001−307752号公報

【特許文献3】特開2002−231270号公報

【特許文献4】特開2004−79378号公報

【特許文献5】特開2004−131530号公報

【特許文献6】特開2004−067804号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献6の製造方法によると、反応液体に接触させた後のフィルムの両側端部を把持しながら搬送する間にその幅方向に延伸させるために、しわやたるみの発生を抑制しながら乾燥を行うことができ、かつ固体電解質フィルムを連続的に量産化することができる。しかしながら、家庭用給水器の熱源や燃料電池などに使用される固体電解質フィルムに要求される耐久性などの機械強度を十分に満足させるフィルムを製造することが期待できない。また、特許文献4には、溶液製膜方法で多種の固体電解質フィルムを製造できると記載されているものの、具体的な製造方法の記載もない。

【0007】

本発明は、上記問題を解決することを目的とし、イオンとしてプロトンの伝導に係る指標であるプロトン伝導性を含めたイオン伝導性に優れると共に、しわやたるみのない平面性に優れ、かつ耐久性に優れる等の機械強度が従来よりも向上した固体電解質フィルムを、一定品質で連続的かつ大量に製造することができる製造方法を提供する。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の固体電解質フィルムの製造方法は、流延ダイから固体電解質と有機溶媒とを含んだドープを支持体上に流延して流延膜を形成する流延膜形成工程と、流延膜を前記支持体からフィルムとして剥ぎ取る剥取工程と、フィルムを乾燥させて固体電解質フィルムとする乾燥工程と、流延膜形成工程開始から乾燥工程終了までのいずれかの工程で、有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触工程とを有し、乾燥工程は、フィルムの搬送路で移動する把持手段により両側端部を把持された後、把持手段の移動により搬送される間のフィルムを幅方向に延伸し、かつ乾燥手段によりフィルムを乾燥する乾燥延伸乾燥工程を含むことを特徴とする。

【0009】

送風口を有する乾燥手段によりフィルムに乾燥風を吹き付けることが好ましい。フィルムの両側端部で互いに対向する把持手段同士の距離を変化させてフィルムの幅方向の長さを変化させている間は、乾燥風の温度を略一定とすることが好ましい。

【0010】

把持手段によりフィルムを把持したときの、把持手段の把持位置間の長さを把持幅と定義するとき、把持幅を一定に保持する第1工程と、把持幅を拡げる第2工程と、把持幅を縮める第3工程と、第3工程の後に、把持幅を一定に保持する第4工程とを有することが好ましい。第1工程での把持幅をA(mm)とし、第2工程における把持幅の最大値をB(mm)とし、第3工程で把持幅を縮めた後、把持手段からフィルムを離脱するときのフィルムの幅をC(mm)とするとき、A、B、Cが、1<100×(B−C)/A<15の条件を満たすことが好ましい。

【0011】

また、有機溶媒は、固体電解質の貧溶媒及び良溶媒の混合物であることが好ましい。有機溶媒における貧溶媒の重量比率が10%以上100%未満であることが好ましい。良溶媒はジメチルスルホキシドを含み、貧溶媒は炭素数が1〜5のアルコールを含むことが好ましい。

【0012】

固体電解質は、炭化水素系ポリマーであることが好ましい。炭化水素系ポリマーは、スルホン酸基を有する芳香族系ポリマーであることが好ましい。芳香族系ポリマーは、化3の一般式(I)〜(III)で示される各構造単位からなる共重合体であることが好ましい。ただし、XはH、YはSO2 、Zは化4の(I)または(II)に示す構造であり、nとmとは0.1≦n/(m+n)≦0.5を満たす。

【0013】

【化3】

【0014】

【化4】

【0015】

本発明の固体電解質フィルムの製造設備は、流延ダイから固体電解質と有機溶媒とを含んだドープを支持体上に流延して流延膜を形成する流延膜形成装置と、流延膜を前記支持体からフィルムとして剥ぎ取る剥取装置と、フィルムを乾燥させて固体電解質フィルムとする乾燥装置と、流延膜形成装置から乾燥装置までのいずれかの間に配され、有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触装置とを有し、乾燥装置は、フィルムの搬送路で移動し、フィルムの両側端部を把持した後、搬送路に沿って移動する間に、フィルムを幅方向に延伸する把持手段と、フィルムを乾燥する乾燥手段とを備える乾燥延伸乾燥装置を含むことを特徴とする。

【0016】

本発明の固体電解質フィルムは、上記いずれかひとつの製造方法により製造されたことを特徴とする。

【0017】

また、本発明の電極膜複合体は、上記の固体電解質フィルムと、この固体電解質フィルムの一方の面に密着して備えられ、外部から供給される水素含有物質からプロトンを発生するためのアノード電極と、固体電解質フィルムの他方の面に密着して備えられ、固体電解質フィルムを通過したプロトンと外部から供給される気体とからなる水を合成するカソード電極とを有することを特徴とする。

【0018】

さらに、本発明は、上記の電極膜複合体と、この電極膜複合体の電極に接触して備えられ、アノード電極およびカソード電極と外部との電子の受け渡しをする集電体とを有することを特徴とする燃料電池を含んで構成されている。

【発明の効果】

【0019】

本発明では、支持体上へ固体電解質と有機溶媒とを含むドープを流延してからフィルムを乾燥させるまでのいずれかの工程で、上記の有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触工程を行なうことにより、次工程が乾燥工程の場合、貧溶媒の蒸発に伴い有機溶媒を確実に蒸発させることができる。

【0020】

一般に、フィルム中に有機溶媒が残留していると、固体電解質フィルムを燃料電池に用いる場合には、プロトン通過の妨げになるため好ましくない。また、ドープに使用される有機溶媒としては、固体電解質フィルムを完全に溶解させるために極性の大きい物質が一般的である。極性の大きい有機溶媒の中には塩基性物質もあるが、塩基性物質はプロトンを捕まえてしまうために、アノードからカソードへと向うプロトン量を減らしてしまう。燃料電池においてプロトン量が減少すると、起電力低下を引き起こすために好ましくない。そこで、従来、溶液製膜方法により形成したフィルムには、酸処理を施してフィルムに含まれる塩基性物質を中和する処理が行なわれているが、酸処理工程が増えてしまうために、作業時間の増加等を引き起こす。しかし、本発明では、上記のように有機溶媒を貧溶媒に接触させることにより、フィルム中から有機溶媒を効率よくかつ効果的に除去することができるので、酸処理工程等を行なう必要もない。

【0021】

また、本発明では、乾燥工程としてフィルムの両側端部を把持手段により把持し搬送する間に、フィルムを幅方向に延伸し、かつ乾燥手段により乾燥する延伸乾燥工程を行うようにしたので、フィルムの配向性を高めることができる。その結果、優れた機械強度を示すフィルムを製造することができる。したがって、本発明により、高イオン伝導性を有するとともに、耐久性に優れる等の機械強度を従来よりも向上させた高品質の固体電解質フィルムを連続的に製造することができる。そして、この固体電解質フィルムを用いた電極膜接合体は燃料電池に用いると優れた起電力を発現する。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の実施様態について詳細に説明する。ただし、本発明はここに挙げる実施様態に限定されるものではない。まず、本発明の固体電解質フィルムについて説明し、その後、そのフィルムの製造方法について述べるものとする。

【0023】

[原料]

本発明は、後述の製造法によりフィルムとする固体電解質として、プロトン供与基をもつポリマーを用いている。プロトン供与基をもつポリマーは、特に限定されないが、酸残基をもち、プロトン伝導材料として公知であるものを用いることができる。中でも好ましいポリマーは、酸残基をもつものであり、例えば、側鎖にスルホン酸を有する付加重合高分子化合物、側鎖リン酸基ポリ(メタ)アクリレート、ポリエーテルエーテルケトンをスルホン化したスルホ化ポリエーテルエーテルケトン、スルホ化ポリベンズイミダゾール、ポリスルホンをスルホン化したスルホ化ポリスルホン、耐熱性芳香族高分子化合物のスルホ化物などが挙げられる。側鎖にスルホン酸を有する付加重合高分子化合物としては、ナフィオン(登録商標)に代表されるパーフルオロスルホン酸や、スルホ化スチレン、スルホ化ポリアクリロニトリルスチレン、スルホ化ポリアクリロニトリルブタジエンスチレンなどがあり、耐熱性芳香族高分子のスルホ化物としてはスルホ化ポリイミド等がある。

【0024】

パーフルオロスルホン酸の好ましい例としては、例えば特開平4−366137号公報、特開平6−231779号公報、特開平6−342665号公報に記載される物質が挙げられ、中でも、化5に示す物質が特に好ましい。ただし、化5において、mは100〜10000であり、200〜5000が好ましく、500〜2000がより好ましい。そして、nは0.5〜100であり、5〜13.5が特に好ましい。また、xはmに略同等であり、yはnと略同等である。

【0025】

【化5】

【0026】

スルホ化スチレン、スルホ化ポリアクリロニトリルスチレン、スルホ化ポリアクリロニトリルブタジエンスチレンの好ましい例としては、特開平5−174856号公報、特開平6−111834号公報に記載される化合物や化6に示される物質が挙げられる。

【0027】

【化6】

【0028】

耐熱性芳香族高分子のスルホン化物の例としては、例えば、特開平6−49302号公報、特開2004−10677号公報、特開2004−345997号公報、特開2005−15541号公報、特開2002−110174号公報、特開2003−100317号公報、特開2003−55457号公報、特開平9345818号公報、特開2003−257451号公報、特表2000−510511号公報、特開2002−105200号公報に記載される物質が挙げられ、中でも前記化3と、下記化7、化8とに示される物質が特に好ましいものとして挙げられる。

【0029】

【化7】

【0030】

【化8】

【0031】

特に、化3に示す物質のフィルムは、吸湿膨張率とプロトン伝導度とを両立させる。n/(m+n)<0.1である場合には、スルホン酸基が少なすぎて、プロトン伝導路、いわゆるプロトンチャンネルを十分に形成することができないことがある。そのため、得られるフィルムは実用に十分なプロトン伝導性を発現しないことがある。また、n/(m+n)>0.5である場合には、フィルムの水分吸収性が高くなってしまうため、吸水による膨張率、つまり吸水膨張率が大きくなり、フィルムが劣化しやすくなる。

【0032】

上記化合物を得る過程におけるスルホン化反応は、公知文献の各種合成法に従って行うことができる。スルホン化剤としては、硫酸(濃硫酸)、発煙硫酸、ガス状あるいは液状物の三硫化硫黄、三硫化硫黄錯体、アミド硫酸、クロロスルホン酸等を用いることができる。溶媒としては、炭化水素(ベンゼン、トルエン、ニトロベンゼン、クロロベンゼン、ジオキセタン等)、ハロゲン化アルキル(塩化メチレン、クロロホルム、ジクロロエタン、四塩化炭素等)等を用いることができる。反応温度は、−20℃〜200℃の範囲でスルホン化剤の活性に応じて決定するとよい。また、別の方法として、モノマーにメルカプト基、ジスルフィド基、スルフィン酸基を予め導入しておいて、酸化剤による酸化反応によってスルホン化物を合成することもできる。このときには、酸化剤として、過酸化水素、硝酸、臭素水、次亜塩素酸塩、次亜臭素酸塩、過マンガン酸カリウム、クロム酸等を用いることができ、溶媒としては、水、酢酸、プロピオン酸等を用いることができる。この方法における反応温度は、室温(例えば、25℃)〜200℃の範囲で酸化剤の活性に応じて決定するとよい。また、さらに別の方法として、モノマーにハロゲノアルキル基を予め導入しておいて、亜硫酸塩、亜硫酸水素塩等による置換反応をしてスルホン化物を合成してもよい。このときには溶媒として、水、アルコール類、アミド類、スルホキシド類、スルホン類等を用いることができる。反応温度は、室温(例えば、25℃)〜200℃の範囲で決定するとよい。なお、以上のスルホン化反応における溶媒は、2種以上の物質を混合した混合物であってもよい。

【0033】

また、スルホン化物への反応工程では、アルキルスルホン化剤を用いてもよく、一般的な方法としてはスルトンとAlCl3 を用いたフリーデルクラフツ反応がある(Journal of Applied Polymer Science,Vol.36,1753−1767,1988)。フリーデルクラフツ反応を行うためにアルキルスルホン化剤を用いた場合は、溶媒として炭化水素(ベンゼン、トルエン、ニトロベンゼン、アセトフェノン、クロロベンゼン、トリクロロベンゼン等)、ハロゲン化アルキル(塩化メチレン、クロロホルム、ジクロロエタン、四塩化炭素、トリクロロエタン、ジクロロエタン、テトラクロロエタン等)等を用いることができる。反応温度は、室温から200℃の範囲で決定するとよい。なお、反応における溶媒は、2種以上の物質を混合した混合物であってもよい。

【0034】

化3の構造を有する固体電解質フィルムを製造する場合には、後述するフィルム製造工程でスルホン化を実施してもよい。つまり、化3のXが水素原子以外のカチオン種であるポリマー(以降、前駆体と称する)を含むドープをつくってこれを支持体上に流延して前駆体を含むフィルム(以降、前駆体フィルムと称する)として剥ぎ取り、この前駆体フィルムをプロトン置換してXをHとすることにより、化3の構造を有するポリマーからなる固体電解質フィルムを製造することができる。

【0035】

カチオン種とは、電離したときにカチオンを生成する原子または原子団を意味する。このカチオン種は1価である必要はない。水素原子以外のカチオンとしては、アルカリ金属カチオン、アルカリ土類金属カチオン、アンモニウムカチオンが好ましく、カルシウムイオン、バリウムイオン、四級アンモニウムイオン、リチウムイオン、ナトリウムイオン、カリウムイオンがより好ましい。なお、化3におけるXをHとせずにカチオン種のままとしてフィルムを製造してもそのフィルムは固体電解質としての機能をもつ。しかし、そのプロトン伝導性は、Xのカチオン種のうちHに置換された割合が多いほど高くなる。その意味では、XはHであることが特に好ましい。

【0036】

固体電解質としては、以下の諸性能をもつものが好ましい。イオン伝導度は、例えば25℃、相対湿度70%において、0.005S/cm以上であることが好ましく、0.01S/cm以上であるものがより好ましい。さらに、50%メタノール水溶液に18℃で一日浸漬した後のイオン伝導度が0.003S/cm以上であることが好ましく、0.008S/cm以上であるものがより好ましく、特に、浸漬前に対する浸漬後のイオン伝導度の低下率が20%以内であるものが好ましい。そして、メタノール拡散係数が4×10−7cm2 /秒以下であることが好ましく、2×10−7cm2 /秒以下であるものが特に好ましい。

【0037】

強度については、弾性率が10MPa以上であるものが好ましく、20MPa以上であるものが特に好ましい。なお、弾性率の測定方法については、特開2005−104148号公報の段落[0138]に詳細に記されており、弾性率の上記値は、東洋ボールドウィン社製の引っ張り試験機による値である。したがって、他の試験方法や試験機を用いて弾性率を求める場合には、上記試験方法や試験機による値との相関性を予め求めておくとよい。

【0038】

耐久性については、50%メタノール中に一定温度で浸漬する経時試験の前後で、重量、イオン交換容量、メタノール拡散係数の各変化率が、それぞれ20%以下であるものが好ましく、15%以下であるものが特に好ましい。さらに過酸化水素中における経時試験の前後でも、同様に重量、イオン交換容量、メタノール拡散係数の各変化率が20%以下であるものが好ましく、10%以下であるものが特に好ましい。また50%メタノール中、一定温度での体積膨潤率が10%以下であるものことが好ましく、5%以下であるものが特に好ましい。

【0039】

さらに、安定した吸水率および含水率をもつものが好ましい。また、アルコール類、水、アルコールと水との混合溶媒に対し、溶解度が実質的に無視できる程に小さいものであることが好ましい。また上記液に浸漬した時の重量減少、形態変化についても実質的に無視できる程小さいものであることが好ましい。

【0040】

固体電解質フィルムのイオン伝導性能は、イオン伝導度とメタノール透過係数との比であるいわゆる指数により表される。そして、ある方向における指数が大きいほど、その方向におけるイオン伝導性能が高いといえる。また、固体電解質フィルムの厚み方向においては、イオン伝導度は厚みに比例し、メタノール透過係数は厚みに反比例するので、厚みを変えることにより固体電解質フィルムのイオン伝導性能を制御することができる。燃料電池に用いる固体電解質フィルムでは、一方の面側にアノード電極、他方の面側にカソード電極が設けられることになるので、固体電解質フィルムの厚み方向における指数が他の方向における指数よりも大きいことが好ましい。固体電解質フィルムの厚みは10〜300μmが好ましい。例えば、イオン伝導度とメタノール拡散係数とが共に高い固体電解質の場合には、厚みが50〜200μmとなるようにフィルムを製造することが特に好ましく、イオン伝導度とメタノール拡散係数とが共に低い固体電解質の場合には、厚みが20〜100μmとなるようにフィルムをする製造することが特に好ましい。

【0041】

耐熱温度については、200℃以上であるものが好ましく、250℃以上のものがさらに好ましく、300℃以上のものが特に好ましい。ここでの耐熱温度は、1℃/分の測度で加熱していったときの重量減少5%に達した温度を意味する。なお、この重量減少は、水分等の蒸発分を除いて計算される。

【0042】

さらに、固体電解質をフィルムとしてこれを燃料電池に用いる場合には、その最大出力密度が10mW/cm2 以上である固体電解質であることが好ましい。

【0043】

以上の固体電解質を用いることにより、フィルムの製造に好適な溶液を製造することができるとともに、燃料電池として好適な固体電解質フィルムを製造することができる。フィルムの製造に好適な溶液とは、例えば、粘度が比較的低く、濾過により異物を予め除去しやすい溶液である。なお、以下の説明では、得られる溶液をドープと称する。

【0044】

ドープに使用する有機溶媒(単に、溶媒と称する場合もある)としては、固体電解質としてのポリマーを溶解させることができる有機化合物であればよい。例としては、芳香族炭化水素(例えば、ベンゼン、トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン、クロロベンゼンなど)、アルコール(例えば、メタノール、エタノール、n−プロパノール、n−ブタノール、ジエチレングリコールなど)、ケトン(例えば、アセトン、メチルエチルケトンなど)、エステル(例えば、酢酸メチル、酢酸エチル、酢酸プロピルなど)、エーテル(例えば、テトラヒドロフラン、メチルセロソルブなど)、及び窒素を含有する化合物(N−メチルピロリドン(NMP)、N,N−ジメチルホルムアミド(DMF)、N,N′−ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)などが挙げられる。

【0045】

ドープの溶媒は、複数の物質を混合した混合物であってもよい。溶媒を混合物とする場合には、固体電解質の良溶媒と貧溶媒との混合物とすることが好ましい。化3の構造を有する固体電解質フィルムをつくる場合にプロトン化をフィルム製造工程で実施する場合には、前駆体の良溶媒と貧溶媒との混合物を溶媒として使うとよい。固体電解質が全重量の5重量%となるように溶剤と固体電解質とを混合して、不溶解物の有無により、使用した溶剤がその固体電解質の貧溶媒であるか良溶媒であるかを判断することができる。固体電解質の良溶媒、つまり固体電解質を溶解する物質は、溶媒として一般的に用いられる化合物の中でも沸点が比較的高い方であり、一方、貧溶媒は溶媒として一般的に用いられる化合物の中でも沸点が比較的低い方である。したがって、貧溶媒を良溶媒に混合することにより、フィルム製造工程における溶媒除去の効率及び効果を高めることができ、特に、流延膜の乾燥効率について大きく向上することができる。

【0046】

良溶媒と貧溶媒との混合物においては、貧溶媒の重量比率が大きいほど好ましく、具体的には10%以上100%未満であること好ましい。より好ましくは、(良溶媒の重量):(貧溶媒の重量)が90:10〜10:90であることが好ましい。これにより、全溶媒の重量における低沸点成分の割合が大きくなるので、固体電解質フィルムの製造工程における乾燥効率及び乾燥効果をより向上させることができる。

【0047】

良溶媒成分としてはDMF、DMAc、DMSO、NMPが好ましく、中でも、安全性や沸点が比較的低いという点からDMSOが特に好ましい。貧溶媒成分としては、炭素数が1以上5以下であるいわゆる低級アルコール、酢酸メチル、アセトンが好ましく、中でも炭素数が1以上3以下の低級アルコールがより好ましく、良溶媒としてDMSOを用いた場合にはこれとの相溶性が最も優れる点からメチルアルコールが特に好ましい。

【0048】

固体電解質をフィルムとしたときの各種フィルム特性を向上させるためには、添加剤をドープに加えることができる。添加剤としては、酸化防止剤、繊維、微粒子、吸水剤、可塑剤、相溶剤等が挙げられる。これら添加剤の添加率は、ドープ中の固形分全体を100重量%としたときに1重量%以上30重量%以下の範囲とすることが好ましい。ただし、添加率及び物質の種類は、イオン伝導性に悪影響を与えないものとする。以下に添加剤について具体的に説明する。

【0049】

酸化防止剤としては、(ヒンダード)フェノール系、一価または二価のイオウ系、三価のリン系、ベンゾフェノン系、ベンゾトリアゾール系、ヒンダードアミン系、シアノアクリレート系、サリチレート系、オキザリックアシッドアニリド系の各化合物が好ましい例として挙げられる。具体的には特開平8−53614号公報、特開平10−101873号公報、特開平11−114430号公報、特開2003−151346号の各公報に記載の化合物が挙げられる。

【0050】

繊維としては、パーフルオロカーボン繊維、セルロース繊維、ガラス繊維、ポリエチレン繊維等が好ましい例として挙げられ、具体的には特開平10−312815号公報、特開2000−231938号公報、特開2001−307545号公報、特開2003−317748号公報、特開2004−63430号公報、特開2004−107461号の各公報に記載の繊維が挙げられる。

【0051】

微粒子としては、酸化チタン、酸化ジルコニウム等が好ましい例として挙げられ、具体的には特開2003−178777号、特開2004−217931号の各公報に記載の各種微粒子が挙げられる。

【0052】

吸水剤、つまり親水性物質としては、架橋ポリアクリル酸塩、デンプン−アクリル酸塩、ポバール、ポリアクリロニトリル、カルボキシメチルセルロース、ポリビニルピロリドン、ポリグリコールジアルキルエーテル、ポリグリコールジアルキルエステル、合成ゼオライト、チタニアゲル、ジルコニアゲル、イットリアゲルが好ましい例として挙げられ、具体的には特開平7−135003号、特開平8−20716号、特開平9351857号の各公報に記載の吸水剤が挙げられる。

【0053】

可塑剤としては、リン酸エステル系化合物、塩素化パラフィン、アルキルナフタレン系化合物、スルホンアルキルアミド系化合物、オリゴエーテル類、芳香族ニトリル類が好ましい例として挙げられ、具体的には特開2003−288916号、特開2003−317539号の各公報に記載の可塑剤が挙げられる。

【0054】

相溶剤としては、沸点または昇華点が250℃以上の物が好ましく、300℃以上のものがさらに好ましい。

【0055】

ドープにはさらに、(1)フィルムの機械的強度を高める目的、(2)膜中の酸濃度を高める目的で、種々のポリマーを含有させてもよい。

【0056】

上記の目的のうち(1)には、分子量が10000〜1000000程度であり、固体電解質と相溶性のよいポリマーが適する。例えば、パーフッ素化ポリマー、ポリスチレン、ポリエチレングリコール、ポリオキセタン、ポリエーテルケトン、ポリエーテルスルホン、およびこれらのうち2以上のポリマーの繰り返し単位を含むポリマーが好ましい。また、フィルムとしたときの全重量に対し1重量%〜30重量%の範囲となるようにこれらの物質をドープに含有させることが好ましい。なお、相溶剤を用いることにより固体電解質との相溶性を向上させてもよい。相溶剤としては、沸点または昇華点が250℃以上であるものが好ましく、300℃以上のものがさらに好ましい。

【0057】

上記目的のうち(2)には、プロトン酸部位を有するポリマー等が好ましい。このようなポリマーとしては、ナフィオン(登録商標)等のパーフルオロスルホン酸ポリマー、側鎖にリン酸基を有するスルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルスルホン、スルホン化ポリスルホン、スルホン化ポリベンズイミダゾールなどの耐熱芳香族高分子化合物のスルホン化物等を例示することができる。また、フィルムとしたときの全重量に対し1重量%〜30重量%の範囲となるようにこれらの物質をドープに含有させることが好ましい。

【0058】

さらに、得られる固体電解質フィルムを燃料電池に用いる場合には、アノード燃料とカソード燃料の酸化還元反応を促進させる活性金属触媒をドープに添加してもよい。これにより、固体電解質フィルムの中に一方の極から浸透した燃料が他方の極に到達することなく固体電解質中で消費されるので、クロスオーバー現象を防止することができる。活性金属触媒は、電極触媒として機能するものであれば特に限定されないが、白金または白金を基にした合金が特に適している。

【0059】

[ドープ製造]

次に、本発明に係るドープの製造方法について説明する。図1は、本実施形態で使用するドープ製造設備10である。ただし、本発明はここに示すドープ製造装置及び方法に限定されない。ドープ製造設備10は、溶媒を貯留するための溶媒タンク11と、固体電解質を供給するためのホッパ12と、添加剤を貯留するための添加剤タンク15と、溶媒と固体電解質と添加剤とを混合して混合液16とする混合タンク17と、混合液16を加熱するための加熱装置18と、加熱された混合液16の温度を調整するための温度調整器21と、温度調整器21を出た混合液16を濾過してドープ24とする第1濾過装置22と、ドープ24の濃度を調整するためのフラッシュ装置26と、濃度調整されたドープ24を濾過するための第2濾過装置27とを備える。更に、ドープ製造設備10には、フラッシュ装置26内で発生する溶媒を回収するための回収装置28と、回収された溶媒を再生するための再生装置29とが備えられている。また、ドープ製造設備10は、ストックタンク32を介してフィルム製造設備33に接続されている。なお、送液量を調節するためのバルブ36〜38と、送液用のポンプ41,42とがドープ製造設備10には設けられているが、これらが配される位置及び数の増減については適宜変更される。

【0060】

ドープ製造設備10を用いてドープ24を製造する際の流れを以下に説明する。バルブ37を開とすることにより、溶媒は溶媒タンク11から混合タンク17に送られる。次に、固体電解質がホッパ12から混合タンク17に送り込まれる。このとき、固体電解質は、計量と送出とを連続的に行う送出手段により混合タンク17に連続的に送りこまれてもよいし、計量して所定量を送出するような送出手段により混合タンク17に断続的に送り込まれてもよい。また、添加剤タンク15からは、予め添加剤を所望の溶媒と混合して調製された添加剤溶液がバルブ36の開閉操作により混合タンク17へと必要量が送り込まれる。

【0061】

添加剤は、溶液として送り込む方法の他に、例えば添加剤が常温で液体である場合には、その液体状態のままで混合タンク17に送り込むことができる。また、添加剤が固体の場合には、ホッパ等を用いて混合タンク17に送り込む方法も可能である。添加剤を複数種類添加する場合には、添加剤タンク15の中に複数種類の添加剤を溶解させた溶液を入れておくこともできる。または、複数の添加剤タンクを用いて、それぞれに添加剤が溶解している溶液を入れ、それぞれ独立した配管により混合タンク17に送り込むこともできる。なお、添加剤溶液を用いる場合に使用する溶媒は、ドープの調製を行う際に使用する溶媒を用いることが好ましい。

【0062】

なお、前述した説明においては、混合タンク17に入れる順番が、溶媒、固体電解質、添加剤であったが、この順番に限定されるものではない。例えば、固体電解質を混合タンク17に送り込んだ後に、好ましい量の溶媒を送液することもできる。また、添加剤は必ずしも混合タンク17で固体電解質と溶媒と混合することに限定されず、後の工程で固体電解質と溶媒との混合物にインライン混合方式等で混合されてもよい。

【0063】

混合タンク17には、その外表を包み込み、混合タンクとの間に伝熱媒体が供給されるジャケット46と、モータ47により回転する第1攪拌機48と、モータ51により回転する第2攪拌機52とを備えている。混合タンク17は、ジャケット46の内側に伝熱媒体を供給し、これを循環させることによりその内部の温度が調整される。混合タンク17の内部の温度は、−10℃〜55℃の範囲であることが好ましい。そして、第1攪拌機48、第2攪拌機52のタイプを適宜選択して使用することにより、固体電解質が溶媒により膨潤した混合液16を得る。なお、固体電解質や溶媒を効率よくかつ効果的に混合することができるように、第1攪拌機48はアンカー翼を有するものであることが好ましく、第2攪拌機52はディゾルバータイプの偏芯型攪拌機であることが好ましい。

【0064】

次に、混合液16は、ポンプ41により加熱装置18に送られる。加熱装置18は、管本体(図示しない)とこの管本体との間に伝熱媒体を通すためのジャケット(図示しない)とを有するジャケット付き管であることが好ましく、さらに、混合液16を加圧する加圧部(図示しない)を有することが好ましい。このような加熱装置18を用いることにより、加熱条件下または加圧加熱条件下で混合液16中の固形分を効果的かつ効率的に溶解させることができる。以下、このように加熱により固形成分を溶媒に溶解する方法を加熱溶解法と称する。加熱溶解法においては、混合液16を60℃〜250℃となるように加熱することが好ましい。

【0065】

なお、加熱溶解法に代えて冷却溶解法により固形成分を溶媒に溶解させてもよい。冷却溶解法とは、混合液16を温度保持した状態またはさらに低温となるように冷却しながら溶解を進める方法である。冷却溶解法では、混合液16を−100℃〜−10℃の温度に冷却することが好ましい。以上のような加熱溶解法または冷却溶解法により固体電解質を溶媒に十分溶解させることが可能となる。

【0066】

混合液16を温度調整器21により略室温とした後に、第1濾過装置22により濾過して不純物や凝集物等の異物を取り除きドープ24とする。第1濾過装置22に使用されるフィルタは、その平均孔径が50μm以下であることが好ましく、より好ましくは10μm以下である。

【0067】

濾過後のドープ24は、バルブ38によりストックタンク41に送られて一旦貯留された後、フィルムの製造に用いられる。

【0068】

ところで、上記のように、固形成分を一旦膨潤させてから、溶解して溶液とする方法は、固体電解質の溶液における濃度を上昇させる場合ほど、ドープ製造に要する時間が長くなり、製造効率の点で問題となる場合がある。そのような場合には、目的とする濃度よりも低濃度のドープを一旦つくり、その後に目的の濃度とする濃縮工程を実施することが好ましい。例えば、バルブ38により、第1濾過装置22で濾過されたドープ24をフラッシュ装置26に送り、このフラッシュ装置26でドープ24の溶媒の一部を蒸発させることによりドープ24を濃縮することができる。濃縮されたドープ24はポンプ42によりフラッシュ装置26から抜き出されて第2濾過装置27へ送られる。濾過の際のドープ24の温度は、0℃〜200℃であることが好ましい。第2濾過装置27で異物を除去されたドープ24は、ストックタンク32へ送られ一旦貯留されてからフィルム製造に用いられる。なお、濃縮されたドープ24には気泡が含まれていることがあるので、第2濾過装置27に送る前に予め泡抜き処理を実施することが好ましい。泡抜き方法としては、例えばドープ24に超音波を照射する超音波照射法等の、公知の種々の方法が適用される。

【0069】

また、フラッシュ装置26でのフラッシュ蒸発により発生した溶媒ガスは、凝縮器(図示しない)を備える回収装置28により凝縮されて液体となり回収される。回収された溶媒は、再生装置29によりドープ製造用の溶媒として再生されて再利用される。このような回収及び再生利用により、製造コストの点での利点があるとともに、閉鎖系で実施されるために人体及び環境への悪影響を防ぐ効果がある。

【0070】

以上の製造方法により、固体電解質濃度または前駆体濃度が5重量%以上50重量%以下であるドープ24を製造することができる。固体電解質濃度または前駆体濃度は10重量%以上40重量%以下の範囲とすることがより好ましい。また、添加剤の濃度は、ドープ中の固形分全体を100重量%とすると1重量%以上30重量%以下の範囲とすることが好ましい。

【0071】

[フィルム製造]

次に、固体電解質フィルムを製造する方法について説明する。図2は第1実施形態としてのフィルム製造設備33の概略図である。ただし、本発明は、ここに示すようなフィルム製造方法及び設備に限定されるものではない。

【0072】

フィルム製造設備33には、ストックタンク32から送られてくるドープ24中の異物を除去する濾過装置61と、濾過後のドープ24を支持体上に流延して流延膜24aを形成する流延室63と、フィルム62の両側端部を保持して搬送する間にフィルム62を乾燥するテンタ64と、フィルム62の両側端部を切除する耳切装置67と、フィルム62を乾燥促進に作用する液に浸漬する第1液浴槽65及び第2液浴槽66と、フィルム62を複数のローラ68に掛け渡して搬送しながら乾燥する乾燥室69と、フィルム62を冷却するための冷却室71と、フィルム62の帯電量を減らすための除電装置72と、側端部にエンボス加工を施すナーリング付与ローラ対73と、フィルム62を巻き取る巻取機76とが備えられる。

【0073】

ストックタンク32には、モータ77で回転する攪拌機78が取り付けられており、攪拌機78を回転させてドープ24を攪拌することにより、その中に含まれる固形分の析出や凝集が抑制される。そして、このストックタンク32はポンプ80を介して濾過装置61と接続する。

【0074】

流延室63には、ドープ24を流出する流延ダイ81と、走行する支持体としての流延バンド82とを備える。流延ダイ81の材質としては、析出硬化型のステンレス鋼が好ましく、その熱膨張率は2×10−5(℃−1)以下であることが好ましい。そして、電解質水溶液での強制腐食試験でSUS316と略同等の耐腐食性を有し、さらに、ジクロロメタン、メタノール、水の混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じないような耐腐食性を有するものが好ましい。なお、流延ダイ81は、鋳造後1ヶ月以上経過した素材を研削加工することにより作製されることが好ましく、これにより、流延ダイ81の内部をドープ24が一様に流れ、後述する流延膜24aにスジなどが生じることが防止される。流延ダイ81のドープ24と接するいわゆる接液面は、その仕上げ精度が表面粗さで1μm以下、真直度がいずれの方向にも1μm/m以下であることが好ましい。流延ダイ81のスリットのクリアランスは、自動調整により0.5mm〜3.5mmの範囲で調整可能とされている。流延ダイ81のリップ先端の接液部の角部分について、その面取り半径Rは、流延ダイ81の全巾にわたり一定かつ50μm以下とされている。流延ダイ81はコートハンガー型のダイが好ましい。

【0075】

流延ダイ81の幅は特に限定されるものではないが、最終製品となるフィルムの幅の1.1倍〜2.0倍程度であることが好ましい。また、製膜の際のドープ24の温度が所定温度に保持されるように、流延ダイ81の温度を制御する温度コントローラが流延ダイ81に取り付けられることが好ましい。さらに、流延ダイ81には、幅方向に所定の間隔で複数備えられた厚み調整ボルト(ヒートボルト)と、このヒートボルトによりスリットの隙間を調整する自動厚み調整機構が備えられることがより好ましい。ヒートボルトは予め設定されるプログラムによりポンプ(高精度ギアポンプが好ましい)80の送液量に応じてプロファイルを設定し製膜を行うことが好ましい。ドープの送り量を精緻に制御するために、ポンプ80は高精度ギアポンプであることが好ましい。フィルム製造設備33には、例えば赤外線厚み計のような厚み測定機を設け、厚みプロファイルに基づく調整プログラムと厚み測定機による検知結果とにより、自動厚み調整機構へのフィードバック制御を行ってもよい。製品としてのフィルム62の両側端を除く任意の2つの位置での厚み差が1μm以内となるように、先端リップのスリット間隔を±50μm以下に調整できる流延ダイ81を用いることが好ましい。

【0076】

流延ダイ81のリップ先端には硬化膜が形成されていることがより好ましい。硬化膜の形成方法は、特に限定されるものではないが、セラミックスコーティング、ハードクロムめっき、窒化処理方法などが挙げられる。硬化膜としてセラミックスを用いる場合には、研削することができ気孔率が低く脆くなく耐腐食性が良く、かつドープ24との親和性や密着性がないものが好ましい。具体的には、タングステン・カーバイド(WC)、Al2 O3 、TiN、Cr2 O3 などが挙げられるが、中でも特に好ましくはWCである。WCコーティングは、溶射法で行うことができる。

【0077】

ドープが流延ダイ81のリップ先端で局所的に乾燥固化することを防止するために、リップ先端に溶媒を供給するための溶媒供給装置(図示しない)をリップ先端近傍に取り付けることが好ましい。溶媒が供給される位置は、流延ビードの両端部とリップ先端の両端部と外気とにより形成される三相接触線の周辺部が好ましい。供給される溶媒の流量は、片側それぞれに対し0.1mL/分〜1.0mL/分とすることが好ましい。これにより、異物、例えばドープから析出した固形成分や外部から流延ビードに混入したものが流延膜24a中に混合してしまうことを防止することができる。なお、溶媒を供給するポンプとしては、脈動率が5%以下のものを用いることが好ましい。

【0078】

流延ダイ81の下方の流延バンド82は、回転ローラ85,86に掛け渡され、少なくともいずれか一方の回転ローラの駆動回転により連続的に搬送される。

【0079】

流延バンド82の幅は特に限定されるものではないが、ドープ24の流延幅の1.1倍〜2.0倍の範囲のものを用いることが好ましい。また、長さは20m〜200m、厚みは0.5mm〜2.5mmであり、表面粗さは0.05μm以下となるように研磨されていることが好ましい。

【0080】

流延バンド82としては、特に限定されるものでないが、ドープ中の有機溶媒に溶解しないプラスチックフィルムを用いることが好ましい。プラスチックフィルムの素材として、ポリエチレンテレフタレート(PET)フィルム、ポリブチレンテレフタレート(PBT)フィルム、ナイロン6フィルム、ナイロン6,6フィルム、ポリプロピレンフィルム、ポリカーボネートフィルム、ポリイミドフィルムなどの不織布のプラスチックフィルムが挙げられる。使用する溶剤、製膜温度に対応できるような化学的安定性と耐熱性とをもつ長尺物であることが好ましい。なお、流延バンド82として、ステンレスからなる長尺の支持体を用いても良い。

【0081】

回転ローラ85,86には、伝熱媒体を回転ローラ85,86に供給してローラの表面温度を制御する伝熱媒体循環装置87が取り付けられていることが好ましく、これにより流延バンド82の表面温度を所定の値にする。本実施形態では、回転ローラ85,86に伝熱媒体流路(図示しない)が形成されており、その流路中を、所定の温度に保持されている伝熱媒体が通過することにより、回転ローラ85,86の温度が所定の値に保持されるものとなっている。流延バンド82の表面温度は、溶媒の種類、固形成分の種類、ドープ24の濃度等に応じて適宜設定する。

【0082】

回転ローラ85,86、及び流延バンド82に代えて回転ドラム(図示しない)を支持体として用いることもできる。この場合には、回転速度ムラが0.2%以下となるように高精度で回転できるものであることが好ましい。回転ドラムは、表面の平均粗さが0.01μm以下であることが好ましく、表面がハードクロムめっき処理等を施されているものが好ましい。これにより、十分な硬度と耐久性とを向上させることができる。なお、回転ドラム、流延バンド82、回転ローラ85,86は、表面欠陥が最小限に抑制されていることが好ましい。具体的には、30μm以上のピンホールが無く、10μm以上30μm未満のピンホールは1個/m2 以下であり、10μm未満のピンホールは2個/m2 以下であることが好ましい。

【0083】

流延ダイ81の近傍には、流延ダイ81から流延バンド82にかけて形成される流延ビードの流延バンド走行方向における上流側を圧力制御するために減圧チャンバ90が備えられることが好ましい。

【0084】

流延バンド82の近傍には、流延膜24aの溶媒を蒸発させるために風を吹き付ける第1〜第3送風ダクト91〜93と、流延膜24aの形状を乱すような風が流延膜24aにあたることを抑制するため、各送風ダクトのうち流延ビードに最も近くに配される第1送風ダクトには遮風板94とが備えられる。

【0085】

流延室63には、その内部温度を所定の値に保つための温調装置97と、揮発している有機溶媒を凝縮回収するための凝縮器(コンデンサ)98とが設けられている。また、凝縮器98により凝縮液化した有機溶媒を回収するための回収装置99が流延室63の外部に設けられている。

【0086】

流延室63の下流の渡り部101には、送風機102が備えられ、この送風機102は、フィルム62に対し乾燥風を送る。渡り部101を通過したフィルムは、テンタ64に送られ、クリップ64aやピンなどのフィルム把持部材により幅方向端部が把持され、幅方向で延伸が行われる。また、テンタ64内には乾燥風が導入され、これにより、フィルム62は乾燥される。なお、テンタ64の内部を異なった温度ゾーンに区画分割して、その区画毎に乾燥条件を適宜調整することが好ましい。テンタ64を出たフィルム62は、耳切装置67に送られる。耳切装置67には、切り取られたフィルム62の側端部屑を細かく切断処理するためのクラッシャ103が備えられる。なお、テンタ64に関して、後で詳細に説明する。

【0087】

両側端部を切断除去されたフィルム62は、第1液浴槽65及び第2液浴槽66にガイドローラ65b,65c,66b,66cを介して順に送られる。第1液浴槽65には、第1液65aが入れられている。この第1液65aとしては、ドープ24の溶媒に可溶で且つこの溶媒よりも低沸点であり、さらにポリマーを溶かさない溶剤、またはその混合溶剤が用いられる。第1液浴槽65の液温度は10〜150℃に調整可能であることが好ましい。

【0088】

第2液浴槽66には、第2液66aが入れられている。この第2液66aとしては、第1液65aと同様な溶剤、またはその混合溶剤が用いられる。さらに、第2液66aとしては、第1液浴槽65で用いた溶剤よりも低沸点の溶剤を用いることが好ましい。第2液浴槽66の液温度は10〜150℃に調整可能であることが好ましい。

【0089】

乾燥室69には、フィルム62から蒸発して発生した溶媒ガスを吸着回収するための吸着回収装置106が取り付けられている。そして、図2においては乾燥室69の下流に冷却室71が設けられているが、乾燥室69と冷却室71との間にフィルム62の含水量を調整するための調湿室(図示しない)を設けてもよい。除電装置72は、除電バー等の強制除電装置であり、フィルム62の帯電圧を所定の範囲(例えば、−3kV〜+3kV)となるように調整できるものである。除電装置72については、冷却室71の下流側に配される例を図示しているが、この設置位置に限定されるものではない。ナーリング付与ローラ対73は、フィルム62の両側端部にエンボス加工でナーリングを付与するものである。巻取機76の内部には、フィルム62を巻き取るための巻取ロール107と、その巻き取り時のテンションを制御するためのプレスローラ108とが備えられている。

【0090】

次に、本発明の具体的方法である延伸乾燥工程について説明する。図3は、本発明に係り、本実施形態で使用するテンタ64の概略図である。テンタ64は、クリップ64aや給気ダクト64bの他に、複数のクリップ64aが所定のピッチで取り付けられた1対の無端チェーン160と、チェーン160の走行を案内するレール162と、チェーン160が巻き掛けられるチェーンスプロケット164と、チェーンスプロケット164を回転駆動する駆動部165とを備えている。

【0091】

渡り部101を介して送られてきたフィルム62は、テンタ入口170でクリップ64aにより、その両側端部が把持される。この後、レール162上をチェーン160が走行し、レール間隔に対応するようにフィルム62が幅方向で伸縮された状態で送られることにより、フィルム62は幅方向に延伸される。そして、テンタ出口171では、クリップ64aが開放されることにより、乾燥が促進されたフィルム64の挟持が開放される。なお、駆動部165は、テンタ入口170およびテンタ出口171のいずれか一方に設置し、かつ、対面するチェーンスプロケット164を連動させるように設置する。ただし、設置箇所は、特に限定されるものではない。

【0092】

導入部でのレール162は、一定期間レール間隔が同じとなるように設定されており、次の延伸部では、延伸部入口173のフィルム62の把持幅Aがフイルムの搬送方向に向かうにしたがい次第に増大するようにレール間隔が設定されている。これにより、フィルム62は幅方向に延伸される。なお、延伸部入口173は導入部出口と同じであるため、同符号を付す。

【0093】

延伸緩和部では、延伸緩和部入口174におけるフィルム62の把持幅Bに対して、延伸緩和部出口175でのフィルム62の把持幅が、フィルム搬送方向に向かうにしたがい減少するようにレール間隔が設定されている。これにより、延伸されたフィルム62に対し、応力緩和が働くように作用するので、収縮力を抑制しながら乾燥を促進させることができる。なお、延伸緩和部入口174は延伸部出口と同じであるため、同符号を付す。

【0094】

上記の様に、導入部におけるフィルム62の把持幅A(mm)と、延伸部における把持幅の最大値B(mm)と、フィルム62の把持幅を縮めた後、クリップ64aから離脱するときのフィルム62の幅C(mm)とは、A、B、Cが1<100×(B−C)/A<15の条件を満たすようにすることが好ましい。これにより、フィルム62にしわやつれが生じるなどして形状変化が発生するのを抑制することができる。ただし、上記の条件において、0<Aの場合には、フィルム62の揮発溶媒量が非常に多い状態で、溶媒が蒸発することでフィルム62が収縮するために、その形状が大きく変化してしまう。一方で、A<Cの場合には、フィルム62に張力が働かないために、しわやつれなどが生じて表面がチリメン状となり、平面性が著しく悪化してしまう。なお、上記のA、B、Cを表す把持幅とは、クリップ64aによりフィルム62を把持したときの、クリップ64aの把持位置間の長さとして定義する。

【0095】

次に、以上のようなフィルム製造設備33を使用してフィルムを製造する方法の一例を説明する。

【0096】

ストックタンク32において、ドープ24は攪拌機78の回転により常に均一化されている。なお、ここでドープ24に、各種添加剤を適宜混合させることもできる。次に、ドープ24は、ポンプ80により濾過装置61に送り込まれて濾過されることで所定粒径以上のサイズの異物やゲル状の異物が取り除かれる。

【0097】

そしてドープ24は、流延ダイ81から流延バンド82に流延される。流延バンド82に生じるテンションが103 N/m×106 N/mとなるように、回転ローラ85と回転ローラ86との相対位置、及び少なくともいずれか一方の回転速度が調整される。また、流延バンド82と回転ローラ85,86との相対速度差は、0.01m/分以下となるようにされる。なお、流延時においては、使用するドープ24の濃度及び所望のフィルム製品の厚みを考慮して、ドープ24の流延量を決定する。

【0098】

流延バンド82の速度変動を0.5%以下とし、流延バンド82が一周する際に生じる幅方向における蛇行は1.5mm以下とされることが好ましい。この蛇行を抑制するために、流延バンド82の両端の位置を検出する検出器(図示しない)とこの検出器による検出データに応じて流延バンド82の位置を調整する位置調整機(図示しない)とを設けて、流延バンド82の位置をフィードバック制御することがより好ましい。さらに、流延ダイ81直下における流延バンド82について、回転ローラ85の回転に伴う上下方向の位置変動が200μm以内となるようにすることが好ましい。また、流延室63の温度は、温調装置97により−10℃〜57℃とされることが好ましい。なお、流延室63の内部で蒸発した溶媒は回収装置99により回収された後、再生させてドープ製造用の溶媒として再利用される。

【0099】

流延室63の内部は、上記の様に蒸発した溶媒を吸着回収する等して、出来る限り低湿状態を保持するようにすることが好ましく、湿度が50%RH以下であることが好ましい。湿度が高い状態では、空気中の水分を流延膜が吸水してしまうために、層分離したり、空隙率が高くなる場合があるが、上記の様に湿度を低くすることで、空隙の少ない流延膜を形成することができる。より好ましくは、湿度が20%RH以下である。本実施形態では、10%RHとなるようにしている。

【0100】

流延ダイ81から流延バンド82にかけては流延ビードが形成され、流延バンド82上には流延膜24aが形成される。流延ビードの様態を安定させるために、このビードに関し上流側のエリアが所定の圧力値となるように減圧チャンバ90で制御されることが好ましい。減圧値は、ビードに関し下流側のエリアよりも−2500Pa〜−10Paとすることが好ましい。なお、減圧チャンバ90にジャケット(図示しない)を取り付けて、内部温度が所定の温度を保つようにすることが好ましい。また、流延ビードの形状を所望のものに保つために、流延ダイ81のエッジ部に吸引装置(図示しない)を取り付けてビードの両側を吸引することが好ましい。このエッジ吸引風量は、1L/min.〜100L/min.の範囲であることが好ましい。

【0101】

流延膜24aは、自己支持性を有するものとなった後に、剥取ローラ109で支持されながら流延バンド82剥ぎ取られて溶媒を含んだ状態のフィルム62とされる。フィルム62は、複数のローラに支持されて渡り部101を搬送された後に、テンタ64に送られる。渡り部101では、下流側のローラの回転速度を上流側のローラの回転速度よりも速くすることにより、フィルム62にドローテンションを付与させることが可能である。また、渡り部101では、送風機102から所望の温度の乾燥風がフィルム62近傍に送られ、またはフィルム62に直接吹き付けられ、フィルム62の乾燥を進行させる。このとき乾燥風の温度が、20℃〜250℃であることが好ましい。

【0102】

テンタ64に送られたフィルム62は、その両端部がクリップ64aで把持されて搬送される間に、テンタ64の内部に設けられる給気ダクト64bから乾燥風が供給されることにより乾燥が促進される。本実施形態で使用するテンタ64は、図3を示して説明したように、搬送するフィルム62の幅を変更することを目的として、フィルムの両側端部で互いに対向するクリップ64a同士の距離が変化するようにレール間隔が調整されている。本実施形態では、テンタ64において、最初にフィルム62の把持幅を一定に保持する。次に、把持幅を拡げた後に縮めて、最後に把持幅を一定に保持する。

【0103】

一般に、溶媒を多く含むフィルム62を乾燥する場合には、乾燥が進行するにつれてフィルム62から蒸発する溶媒の総量が増加するために、フィルム62は幅方向に収縮しやすくなる。この傾向は、乾燥温度が高温であるほど顕著であるが、収縮が生じると形状変化を誘引するためフィルムの平面性は低下する。そこで、本発明では、延伸乾燥工程を設けて搬送するフィルム62の把持幅を段階的に調整するようにしたので、フィルム62が幅方向に収縮することを抑制して、良好な平面性を有する固体電解質フィルムを製造することができる。このようにフィルム62に付与する張力を調整すると、フィルム62の幅方向への伸縮制御により配向性を調整することができるので、フィルム62に対して優れた機械強度を付与することが可能となる。

【0104】

延伸乾燥工程では、送風口を有する乾燥手段によりフィルムに乾燥風を吹き付けることが好ましい。本実施形態では、多数の送風口を有し、フィルムに対して直接、所定の温度に調整した乾燥風を吹き付けることができる給気ダクト64bを用いている。なお、フィルムの幅方向の長さを変化させている間に乾燥温度が異なると、温度の影響を受けてフィルムの形状が大きく変化するおそれがある。そのため、クリップ64aの把持幅を変化させている間は、上記の乾燥風の温度を略一定とすることが好ましい。

【0105】

支持体から剥離した後のフィルムは溶媒を多く含む。そこで、このようなフィルムを乾燥させる際には、異なる乾燥温度の乾燥工程を複数設けて段階的に乾燥することが好ましい。そして、溶媒が急激に蒸発してフィルムが形状変化することを防止するために、流延支持体から剥ぎ取った後のフィルムを乾燥する温度は、40℃〜140℃の範囲で3〜4段階の温度に分けて段々と高くしていくことが好ましい。例えば、乾燥風を供給することができる送風装置を乾燥手段として用いる場合には、その乾燥風の温度を上記の範囲を満たすように調整する。なお、乾燥手段としてはテンタも含まれる。

【0106】

延伸乾燥工程では、本実施形態のようにフィルムの両側端部をクリップやピンなどの把持手段で固定し、把持手段の間隔を横方向に広げることによりフィルムを幅方向に延伸するテンタと呼ばれる横延伸機を好ましく用いることができる。なお、テンタの内部を異なった温度ゾーンに区画分割して、その区画毎に乾燥条件を適宜調整することが好ましい。

【0107】

テンタが備える乾燥手段としては、上記の給気ダクトに代えて赤外線ヒータなどの温度制御装置を使用してもよい。このとき、テンタの全域を加熱する様態であってもよいし、部分ごとに加熱する様態でもよく、特に限定はされない。なお、赤外線ヒータ等を用いる場合には、そのヒータによる発熱温度を調整しながらフィルムを乾燥させる。

【0108】

テンタに関しては、テンタで幅保持しながらフィルムを乾燥させる際に、乾燥ガス吹き出し方法、吹き出し角度、風速分布、風速、風量、温度差、風量差、上下吹き出し風量比、高比熱乾燥ガスの使用等を適度にコントロールすることで、溶液製膜方法による速度を上げたり、フィルムの幅を広げたりするときの平面性等の品質低下防止を確保することができる。

【0109】

本実施形態ではクリップを採用しているが、フィルムの両側端部を把持または開放することができるものであれば、特に限定はされない。例えば、クリップに代えてピンを適用し、ピンによりフィルムの所定の位置を突き刺して保持してもよい。また、フィルムと直接接触する部分の材質としては、金属材料やゴムが挙げられるが、フィルムを傷つけないためにゴムであることが好ましい。ただし、フィルムの表面に塩基性反応液体等が塗布されている場合があるので、耐塩基性等の観点から、材質としてステンレス製のものを用いることが好ましい場合もある。

【0110】

なお、渡り部101とテンタ64との少なくともいずれかひとつにおいては、フィルム62の流延方向と幅方向との少なくとも1方向を、延伸前の寸法に対し100.5%〜300%の寸法となるように延伸することが好ましい。

【0111】

フィルム62は、テンタ64で所定の残留溶媒量まで乾燥された後、その両側端部が耳切装置67により切断除去される。切り離された両側端部はカッターブロワ(図示しない)によりクラッシャ103に送られる。クラッシャ103により、側端部は粉砕されてチップとなる。このチップはドープ製造用に再利用されるので、原料の有効利用を図ることができる。なお、この両側端部の切断工程については省略することもできるが、前記流延工程から前記フィルムを巻き取る工程までのいずれかで行うことが好ましい。

【0112】

両側端部を切断除去されたフィルム62は、第1液浴槽65及び第2液浴槽66にガイドローラ65b,65c,66b,66cを介して順に送られ、第1液65a、第2液66aに順に浸漬される。この第1液浴槽65で溶媒置換を行うことでフィルム62中の溶媒を低減させ、次工程での乾燥室69におけるフィルム乾燥を促進させることができる。また、第2液浴槽66で処理し、連続して溶媒置換を行うことで、より一層フィルム乾燥を促進することができる。

【0113】

第2液浴槽66を出たフィルム62は乾燥室69に送られる。乾燥室69には乾燥風が吹き込まれており、この乾燥風によってフィルム62はロール搬送中に乾燥される。したがって、第1及び第2液浴槽65,66で、例えば水に浸漬されたフィルム62は、乾燥室69で水の蒸発とともに、フィルム62中の有機溶媒も蒸発される。これにより、フィルム62内の微細な孔内に残った有機溶媒が効率よく確実に排出されるため、有機溶媒がフィルム中に残ることがない。このようにして乾燥したフィルムを燃料電池に用いると、フィルム中の残留有機溶媒に起因するプロトン通過阻害による起電力の低下を抑えることができる。また、有機溶媒を完全に取り除くことを目的として中和等の酸処理を含む前処理が不要となるため、工程を増やすことなく、効率よく固体電解質フィルムを製造することができる。

【0114】

乾燥室69の内部温度は、特に限定されるものではないが、固体電解質の耐熱性(ガラス転移点Tg、熱変形温度、融点Tm、連続使用温度等)に応じて決定され、Tg以下とすることが好ましい。乾燥室69の内部温度は、120℃以上185℃以下とすることが好ましく、フィルム62の残留溶媒量が5重量%未満になるまで乾燥することが好ましい。乾燥室69内には、フィルム62の乾燥が進行するにつれてその内部から溶媒が蒸発して溶媒ガスとなる。そこで、吸着回収装置106により溶媒ガスを吸着回収する。なお、吸着回収装置106により溶媒成分が除去された空気は、乾燥室69の内部に乾燥空気として再度送られる。

【0115】

なお、乾燥室69は、送風温度を変えるために複数の区画に分割されていることがより好ましい。また、耳切装置67と乾燥室69との間に予備乾燥室(図示しない)を設けてフィルム62を予備乾燥すると、乾燥室69でフィルム温度が急激に上昇することが防止されるので、乾燥室69でのフィルム62の形状変化を抑制することができる。なお、このような乾燥風による乾燥に代えて、または加えて、減圧乾燥、遠赤外線による乾燥、マイクロ波による乾燥などを行ってもよい。

【0116】

乾燥室69を出たフィルム62は、冷却室71で略室温にまで冷却される。なお、乾燥室69と冷却室71との間に調湿室を設ける場合には、調湿室では所望の湿度及び温度に調整された空気をフィルム62に吹き付けることが好ましい。なお、調湿室を設ける場合には、その内部温度を20℃以上30℃以下とし、その湿度を40RH%以上70RH%以下とすることが好ましい。これにより、フィルム62のカールの発生や巻き取る際の巻き取り不良を抑制することができる。

【0117】

溶液製膜方法では、支持体から剥ぎ取られたフィルム(固体電解質フィルム)62を巻き取るまでの間に、乾燥工程や側端部の切除除去工程などの様々な工程が行われている。これらの各工程内、あるいは各工程間では、フィルム62は主にローラにより支持または搬送されている。これらのローラには、駆動ローラと非駆動ローラとがあり、非駆動ローラは、主に、フィルムの搬送路を決定するとともに搬送安定性を向上させるために使用される。

【0118】

除電装置72により、フィルム62が搬送されている間の帯電圧を所定の値とする。除電後の帯電圧は−3kV〜+3kVとされることが好ましい。さらに、フィルム62は、ナーリング付与ローラ対73によりナーリングが付与されることが好ましい。なお、ナーリングされた箇所の凹凸の高さが1μm〜200μmであることが好ましい。

【0119】

フィルム62は、巻取機76の巻取ロール107で巻き取られる。プレスローラ108で所望のテンションをフィルム62に付与しつつ巻き取ることが好ましい。なお、テンションは巻取開始時から終了時まで徐々に変化させることがより好ましく、これによりフィルムロールにおける過度な巻き締めを防止することができる。巻き取られるフィルム62の幅は100mm以上であることが好ましい。また、本発明は、フィルムの厚みが5μm以上300μm以下の薄いフィルムを製造する際にも本発明は適用される。

【0120】

次に、本発明の第2実施形態であるフィルム製造設備について説明する。図4に示すように第2実施形態であるフィルム製造設備33aは、前述したフィルム製造設備33において、流延バンド82の代わりに、搬送ドラム110上に巻き掛けられて走行するプラスチックフィルム(以下、単に支持フィルムという)111を流延用支持体とした固体電解質フィルムの製造設備である。支持フィルム111は、ロール形態で送出機112に装填されており、この送出機112から支持フィルム111が搬送ドラム110に送り出される。搬送ドラム110の上方には、支持フィルム111に接近して流延ダイ81がセットされている。流延ダイ81からは走行中の支持フィルム111の表面上にドープ24が流延され、支持フィルム111表面上に流延膜24aが形成される。なお、ドープ24及び流延ダイ81については第1実施形態のものと同じであり、同一符号を付してその説明を省略している。

【0121】

支持フィルム111の走行路に沿って、液膜乾燥装置113が設けられている。液膜乾燥装置113は乾燥部114から構成されている。乾燥部114は、吹き出し口116a及び排気口116bを有するダクト116に、送風機、ヒータ、外気導入口などを備えており、前記吹き出し口116aから乾燥風117を支持フィルム111の走行路に平行に、且つ支持フィルム111の走行方向に向けて、送り出す。このようにして、流延膜24aに乾燥風があてられることにより、溶媒の蒸発が促進される。乾燥風を使用する液膜乾燥装置113の場合には、流延ダイ81と吹き出し口116aとの間には遮風板118が必要となる。この遮風板118によって、乾燥風117の吹き付けによる流延膜24aの面状の変動が抑えられ、厚みムラの少ないフィルムが得られるようになる。これら流延ダイ81、搬送ドラム110、液膜乾燥装置113の吹き出し口116a、排気口116bなどは流延室119内に設けられる。

【0122】

流延膜24aから一定量の溶媒が蒸発し、一定量の非溶媒蒸気を吸収するように調整する方法としては、上記のような乾燥風の供給に代えて、例えば、流延ダイ81から第1液浴槽120までの支持フィルム111の走行路にカバーを設けて、流延後に第1液浴槽120に浸漬するまでの時間を調整したり、この雰囲気の溶媒蒸気圧、非溶媒蒸気圧、温度並びに送風、排風速度を調整したりするなどの方法を採用してもよい。また、乾燥方式は上記乾燥風に代えて、または加えて、赤外線照射、減圧乾燥、遠赤外線による乾燥、マイクロ波による乾燥等を使用してもよい。

【0123】

支持フィルム111としては、ポリエチレンテレフタレート(PET)フィルム、ポリブチレンテレフタレート(PBT)フィルム、ナイロン6フィルム、ナイロン6,6フィルム、ポリプロピレンフィルム、ポリカーボネートフィルム、ポリイミドフィルムなどの不織布のプラスチックフィルムが挙げられる。使用する溶剤、製膜温度に応じて、化学的安定性、耐熱性を有することが好ましい。なお、本実施形態では、支持フィルム111としてPETフィルムを用いている。

【0124】

支持フィルム111の移動速度、すなわち流延速度は、0.5m/分〜100m/分の範囲内が好ましい。なお、支持フィルム111の表面温度は用いる材質に応じて適宜決定され、その表面温度が−20℃〜100℃に調整される。表面温度を調節する装置としては、搬送ドラム110内に伝熱媒体流路(図示しない)が形成し、その中を所定の温度に保持されている伝熱媒体を通過させることにより行う。また、回転時、搬送ドラム110の偏芯による搬送ドラム110の上下変動量は、0.2mm以下に抑えられることが好ましい。また、支持フィルム111の表面欠陥は最小限に抑制する必要がある。具体的には、30μm以上のピンホールが無く、10μm以上30μm未満のピンホールは1個/m2 以下であり、10μm未満のピンホールは2個/m2 以下であることが好ましい。

【0125】

第1及び第2液浴槽120,121は、上記第1実施形態と同様に構成され、それぞれ第1液65a及び第2液65bが貯留されている。第1液浴槽120を出た支持フィルム111の流延膜は自己支持性を備えており、第1液浴槽120の出口に設けたガイドローラ122及び剥ぎ取りローラ123により、支持フィルム111から流延膜24aが剥ぎ取られ、フィルム124となる。このフィルム124はガイドローラ121bにより第2液浴槽121に浸漬される。この第1液浴槽120で溶媒置換を行うことで流延膜24a中の溶媒を低減させ、次工程での乾燥室69におけるフィルム乾燥を促進させることができる。また、第2液浴槽121で処理し、連続して溶媒置換を行うことで、より一層フィルム乾燥を促進することができる。

【0126】

第2液浴槽121を出たフィルム124は、テンタ64に送り込まれた後に乾燥室69に送られて、乾燥が促進される。そして、十分に乾燥されたフィルム124は、巻取機76でロール形態に巻き取られる。ここで、テンタ64の設置場所は上記実施形態のものに限定されない。例えば、支持体からフィルムを剥離した後に、フィルムを巻き取るまでの間で適宜変更してよい。なお、テンタ64の詳細は、図3を示して説明したものと同じであるため、ここでは省略する。

【0127】

支持フィルム111から剥離するときのフィルム124の残留溶媒量は、固形分基準で200重量%〜950重量%であることが好ましい。なお、液浴槽121に浸漬させる前のプレ乾燥として、図2に示す第1実施形態でのロール搬送による乾燥室69を用いてもよい。例えば、テンタ64により支持フィルム111と一緒に流延膜24aを乾燥させた後、ロール搬送による乾燥室69で乾燥させても良いし、本発明はこの順番に限定されるものではない。

【0128】

フィルム124が剥離された後の支持フィルム111は支持フィルム巻取り機125によりロール状に巻き取られる。支持フィルムを連続的に供給するためには、ターレット方式のフィルム送出機及び巻取り機とすることが好ましい。なお、この第2実施形態において、フィルム送出機及び巻取り機に代えて、単にガイドローラを設けてもよく、この場合には支持フィルム111をエンドレス状にして、循環して使用してもよい。この場合には、ガイドローラの間に面検査機を設けて、支持フィルムの表面の荒れ具合を検査し、ピンホールの個数やサイズが所定値を超えたときに、新たな支持フィルム111を供給する。支持フィルム111の供給は、古い支持フィルム111を切断してこれに新しい支持フィルム111を接合し、新しい支持フィルム111が一巡した後に古い支持フィルム111を切り離して、新しい支持フィルム111同士を接合して、エンドレス状にする。また、フィルム124同士の接着防止、フィルム124の表面の保護のために、流延膜24aを剥離することなく、支持フィルム111上にあるままで、全工程を通し、そのままの状態で巻き取ってもよい。この場合には、後に説明するように、燃料電池などを製造する際に、支持フィルム111から流延膜24aを剥がすようにする。

【0129】

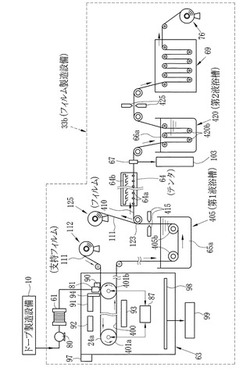

次に、本発明において最も好ましい実施形態である第3実施形態について説明する。図5は、第3実施形態であるフィルム製造設備33bの概略図である。フィルム製造設備33bは、図2に示すフィルム製造設備33において、流延バンド82の代わりに、支持体として支持フィルム111を備える。このフィルム製造設備33bでは、支持フィルム111上に形成された流延膜24aを第1液65aに接触させた後に、フィルムとして剥ぎ取る固体電解質フィルムの製造方法が実施される。なお、フィルム製造設備33bを構成する各装置及び部材について、図2に示す第1実施形態及び、図4に示す第2実施形態と同じ場合は、同符号を付すと共に、説明は省略する。

【0130】

第2実施形態と同様に、支持フィルム111はロール形態で送出機112に装填されている。流延室63には、支持フィルム111を支持するための支持バンド400が設けられている。この支持バンド400は、ドラム401a、401bに掛け渡され、支持フィルム111が流延室63内の各所を通過するための道、すなわち搬送路となる。そして、支持フィルム111は、送出機112により支持バンド400に送り出された後、流延室63内の搬送路に沿って走行してから、流延室63の外部へと案内される。なお、支持フィルム111を支持する手段としては、支持バンド400に代えて前述した搬送ドラム110を用いても良い。

【0131】

流延室63内の搬送路の近傍には、流延ダイ81が配される。流延ダイ81からは走行中の支持フィルム111の表面上にドープ24が流延され、支持フィルム111の表面上に流延膜24aが形成される。搬送路の近傍、流延ダイ81の下流側には、第1実施形態と同様にして、送風ダクト91〜93や遮風板94などが順次設けられている。こうして、支持フィルム111が搬送路上を案内される間、送風ダクト91〜93から乾燥風を供給することにより流延膜24aを乾燥させる。

【0132】

所定の残留溶媒量になるまで乾燥された流延膜24aは、支持フィルム111と共に、流延室63の外部へ案内される。流延室63の外部の下流側には、支持フィルム巻取り機125が配され、ガイドローラにより案内された支持フィルム111は、この支持フィルム巻取り機125に巻き取られる。

【0133】

流延室63と支持フィルム巻取り機125との間には、ガイドローラ405bを備え、第1液65aが貯留される第1液浴槽405と、第1水切り手段415と、剥取ローラ123とが順次配されている。巻き取り機125及びガイドローラ405bにより、流延室63から送り出された流延膜24aは、支持フィルム111に支持されたまま、第1液65aに接触した後に第1液65aから送り出されて、第1水切り手段415へと案内される。

【0134】

支持フィルム111上の流延膜24aは、第1水切り手段415によって水切りされる。第1水切り手段415としては、例えば、ブレード、エアナイフ、或いはロール等が挙げられる。

【0135】

第1水切り手段415の中では、最も水切り効果を得ることができることからエアナイフを用いることが好ましい。エアナイフを用いる場合には、流延膜24aに向かって送り出されるエアの風量と風圧とを調整することにより、流延膜24aの表面に残存する水分量をゼロに近づけることが出来る。ただし、エアの風量が大きすぎると、流延膜24aにばたつきや寄り等が生じて、その搬送安定性に影響を及ぼすことがある。そのため、エアの風量は10〜500m/秒であることが好ましい。より好ましくは、風量が20〜300m/秒であり、特に好ましくは30〜200m/秒である。なお、上記のエアの風量は、特に限定されるものではなく、流延膜24a上に元々あった水分量や流延膜24aの搬送速度等により適宜決定すれば良い。

【0136】

流延膜24aの水分を均一に除去するために、エアナイフの吹出し口やエアナイフへの給気方法を調整することにより、流延膜24aの幅方向の風速分布を、通常は10%以内、好ましくは5%以内とすることが好ましい。また、搬送される流延膜24aの表面とエアナイフ吹出し口との間隙が狭い方ほど水切り能は増すが、流延膜24aと接触してその表面に傷が付く可能性が高くなるため、適当な範囲がある。したがって、通常は、流延膜24aの表面とエアナイフ吹出し口との間隙とを、10μm〜10cm、好ましくは100μm〜5cm、さらに好ましくは500μm〜1cmとなるようにエアナイフを設置する。さらに、エアナイフと対向する様に、流延膜24aの水洗面と反対側とにバックアップロールを設置することで、間隙の設定が安定するとともに、流延膜24aのバタツキやシワ、変形などの影響を緩和することができるために好ましい。

【0137】

第1水切り手段415を通過した流延膜24aは、剥取ローラ123へと案内される。剥取ローラ123は、支持フィルム111上の流延膜24aをフィルム410として剥ぎ取り、フィルム410をテンタ64へ案内する。テンタ64では、所定の残留溶媒量になるまでフィルム410が乾燥される。テンタ64を通過したフィルム410は、耳切装置67に送られる。なお、テンタ64は図3に示す形態と同様のものを使用し、ここでの説明は省略する。

【0138】

第2液66aが貯留される第2液浴槽420には、ガイドローラ420bが備えられている。耳切装置67により両側端部を切断除去されたフィルム410は、ガイドローラ420bにより第2液浴槽420に案内されて、第2液66aへ浸漬し、第2液66aから送り出される。このようにフィルム410を第2液66aに接触させることにより溶媒置換が行われる。第2液66aから送り出されたフィルム410は、第2水切り手段425へと案内される。この第2水切り手段425は第1水切り手段415と同様の構造を備え、フィルム410の水切りに利用される。第1水切り手段415を通過したフィルム410は、乾燥室69に案内される。乾燥室69には乾燥風が吹き込まれており、この乾燥風によってフィルム410はロール搬送中に乾燥される。以上のように、第1液65a及び第2液66aによる溶媒置換を行うことにより、テンタ64及び乾燥室69におけるフィルム410の乾燥、すなわち有機溶媒の除去に要する時間を短縮することが可能になる。また、第1液65a及び第2液66aとの溶媒置換後、第1水切り手段415及び第2水切り手段425によりフィルム410の水切りを行うことにより、フィルム410の乾燥を更に短い時間で行うことができる。

【0139】

なお、上記のように本発明では、固体電解質の貧溶媒の接触による溶媒置換を行う前に、流延膜或いはフィルムの乾燥を行っている。このように乾燥により所定値以下の残留溶媒量の流延膜或いはフィルムに溶媒置換を行うと、溶媒置換時に流延膜或いはフィルムにおける細孔の発生を抑制することができるため、欠陥の少ない固体電解質フィルムを得ることが可能となる。

【0140】

なお、化3において、Xが水素原子を除くカチオン種であるポリマー、すなわち固体電解質の前駆体である場合には、上述した固体電解質フィルムの製造方法において、酸処理工程を行っても良い。酸処理工程では、プロトン供与体である酸を含む溶液と前駆体フィルムとを接触させて、プロトン置換を行う。この前駆体フィルムにプロトン置換を施すことにより、前駆体フィルム内の前駆体から固体電解質が生成する。こうして、プロトン置換により、前駆体フィルムから固体電解質フィルムを生成することができる。なお、本明細書におけるプロトン置換とは、ポリマー中の水素原子以外のカチオン種を、水素原子に置換することである。

【0141】

この酸処理工程において、前駆体フィルムに高効率のプロトン置換を行うためには、前駆体フィルムの残留溶媒量が、乾量基準に対して1重量%以上100重量%以下であることが好ましい。残留溶媒量が乾量基準に対して1重量%以下まで乾燥を進めると乾燥時間が長くなり、好ましくなく、残留溶媒量が乾量基準に対して100重量%以上の前駆体フィルムに酸処理を行うと膜の空隙率が大きくなってしまい、好ましくない。

【0142】

また、酸処理工程後は、カチオン種と水素原子との置換に使用されずに残留している酸を含む溶液を除去するために、洗浄工程を行うことが好ましい。このように洗浄工程を行なうと、酸により固体電解質フィルムを構成するポリマー等が汚染されるのを防止することもできる。

【0143】

酸処理後のフィルムを洗浄する方法としては、フィルムを水に浸漬させることが好ましい。ただし、必ずしも浸漬させる必要はなく、フィルムに水を接触させて酸を除去することができる方法であれば特に限定されるものではない。例えば、固体電解質フィルムに対して水を塗布する方法や、フィルムの表面に向かって水を吹き付ける方法等が挙げられる。このように固体電解質フィルムに対して水を塗布したり、吹き付けたりする方法では、連続的にフィルムを搬送しながら実施することができるので、生産性を低下させることなく作業を行うことが可能となる。

【0144】

上記のうち、水を吹き付ける方法の具体的例としては、エクトルージョンあるいは、ファウンテンコーター、フロッグマウスコーター等の塗布ヘッドを用いる方法、空気の加湿や塗装、タンクの自動洗浄などに利用されるスプレーノズルを用いる方法が挙げられる。これらの塗布方式に関しては、「コーティングのすべて」(荒木正義編集、(株)加工技術研究会(1999年))にまとめられており、この記載も本発明に適用することができる。また、スプレーノズルについては、(株)いけうち、スプレーイングシステムズ社の円錐状、扇状などのスプレーノズルを透明樹脂フィルムの幅方向に配列して、全幅に水流が衝突する様に設置することができる。

【0145】

なお、水の吹き付け速度が大きいほど、高い洗浄効果を得ることができる。ただし、固体電解質フィルムを連続的に搬送しながら洗浄処理を行なうと、搬送安定性が損なわれるおそれがある。そのため、フィルムに対する水の吹き付け速度は、50〜1000cm/秒であることが好ましく、好ましくは100〜700cm/秒であり、より好ましくは100〜500cm/秒である。

【0146】

洗浄に使用する水の量は、少なくとも下記に定義される理論希釈率を上回る量を用いることが好ましい。この理論希釈倍率とは、洗浄水の塗布量[ml/m2 ]÷酸を含む溶液の接触量[ml/m2 ]で算出される値であり、すなわち、洗浄に使用される水の全てが接触させた酸を含む溶液の希釈混合に寄与したという仮定の理論希釈率を定義する。実際には、完全混合は起こらないので、理論希釈率を上回る洗浄水量を使用することとなる。用いた酸を含む溶液の酸濃度や副次添加物、溶媒の種類にもよるが、少なくとも100〜1000倍、好ましくは500〜1万倍、さらに好ましくは1000〜十万倍の希釈が得られる洗浄水を使用する。

【0147】

洗浄方法としてある決まった水の量を用いる場合には、一度に全量適用するよりも数回に分割して洗浄することが好ましく、また、その洗浄の回数が多いほど洗浄効果を高めることができる。ただし、多すぎると、設置スペース並びに設備コストの観点から問題となる。そのため、洗浄回数は2〜10段階であることが好ましいが、2〜5段階でも好ましい洗浄効果を得ることができる。この場合、一つの洗浄手段と次の洗浄手段との間に、時間や距離を調整することにより適当な間を設けるようにすると、水を拡散させて酸を含む溶液を希釈させることができるので好ましい。更には、搬送される固体電解質フィルムに傾斜を設けるなどして、フィルム上の水がフィルム面に沿って流れる様にすれば、拡散に加えて、流動による混合希釈効果が得られるので好ましい。最も好ましい方法としては、洗浄手段と洗浄手段の間に水切り手段を設けて固体電解質フィルム上の水切りを行なうことである。この水切り手段としては、前述した第1水切り手段415、第2水切り手段425と同様のものを用いることができる。

【0148】

上記の酸処理工程及び洗浄工程は、流延膜を形成した後からフィルム製品を得るまでの間であれば、どのタイミングで行なっても良い。例えば、流延室の下流でありテンタの間に、酸を含む溶液が入れられた第1タンクと、水が入れられた第2タンクとを設けて、乾燥を進行させた流延膜を第1タンクに送り込んだ後、続けて第2タンクの中に送り込むことにより、酸処理と洗浄処理とを行う方法が挙げられる。この場合、流延膜を支持する支持体ごと各タンクへ送り込んでも良いし、流延膜を支持体から剥ぎ取って得られるフィルムを各タンクへ送り込んでも良い。なお、洗浄処理を行った後の流延膜或いはフィルムは、水切り手段により水切りすることが好ましい。ここで用いることができる水切り手段は、前述した形態と同様のものを用いればよく、特に限定されるものではない。

【0149】

なお、上記実施形態では液浴槽を2つ設けたが、この設置個数は1個以上であればよい。また、2つの液浴槽を連続して設置したが、これらの間に乾燥工程等の別工程を設けてもよい。また、液接触工程は、液浴槽を用いたフィルム浸漬によるものの他に、スプレーや塗布、その他の手段によってフィルムに対して乾燥促進に作用する液を接触させてもよい。また、接触させる上記の液を、単一溶媒または2種類以上の混合溶媒とすることにより、用いる有機溶媒に合わせた最適な接触液とすることができる。しかも、液接触工程を複数回行うことにより、より一層確実にフィルムから有機溶媒を除去することができる。

【0150】

平面性がよく、ロットでのばらつきをなくして安定的に製造することを目的として、フィルムとして支持体から流延膜を剥離した後、乾燥工程の任意位置でのフィルムの幅をA1(mm)とし、その位置から残留溶媒率を10%低減させた位置でのフィルムの幅をB1(mm)、それらの間での収縮率SaをSa={(A1−B1)/A1}×100としたとき、Sa≦5として乾燥搬送する方法がある。このとき、さらに好ましい態様としては、支持体から剥離した後のフィルムが最初に接触するローラが駆動ローラであることが好ましく、テンタにフィルムを導入する際には、フィルムの幅方向の弾性率が1.5kg/mm2 〜400kg/mm2 であることが好ましい。

【0151】

そして、乾燥工程では、フィルムの搬送方向への張力を9.8N/m〜490N/mとして搬送することが好ましく、搬送しながら乾燥させる工程(以下、乾燥搬送工程と称する)で使用するローラが、ローラの幅手方向の外側に向かって張力がかかる構造であることが好ましい。また、ローラの幅方向に対して表面の摩擦係数を最大値μmax 、最小値μmin としたとき、最大値と最小値との比であるHμが、Hμ=μmax /μmin ≧1.2であるローラを使用して搬送することが好ましい。

【0152】

乾燥搬送工程中のフィルムに対して、膨潤性を有する溶媒を含有している塗布液を塗布する直前での残留溶媒率をY0 とし、その位置の幅長をCとし、最終乾燥搬送工程後での幅長をDとし、またその間での収縮率ScをSc={(C−D)/C}×100としたとき、Se=0.15Y0 +0.57として乾燥することが好ましい。さらに、ローラ直径としては、5〜30cmが好ましく(特に10〜20cmが好ましく)、摩擦係数としては、0.12〜0.8、最小値のそれは0.1〜0.5が好ましい。

【0153】

良好な平面性を得るために、フィルムを流延用支持体から剥離する剥取部(本実施形態では、剥取ローラ109近傍)近傍あるいは、剥離してから乾燥装置で乾燥し終わるまでの間に除電装置72を設けて、フィルムの表面帯電圧を−5〜+5kVとすることが好ましい。より好ましくは、除電後の帯電圧は−3kV〜+3kVとすることである。なお、除電装置は、イオンを含有するガスを吹き付けるものであることが好ましく、このイオンを含有するガス中の酸素濃度を10体積%以下とすることが好ましい。そして、流延用支持体及び/またはフィルムと接触するローラの接地漏洩抵抗を106 Ω以下することが好ましく、流延用支持体から剥離する際のフィルムの表面温度を、有機溶媒の蒸気圧が6650Pa以下となる温度とすることが好ましい。さらに、除電バーまたは除電糸を剥取ローラ直後に設けることが好ましい。

【0154】

なお、製膜中のフィルムの表面の帯電圧を−5〜+5kVの範囲にする方法について好ましい方法としては、例えば、ローラ搬送中のフィルムの接触する相手のローラ材質を、帯電列から判定して、帯電列がフィルムに対して帯電量の小さい位置にあるものを選ぶ方法や、流延用支持体(本実施形態では、流延バンド82)やローラ表面を適度に粗くしてフィルムとの接触面積を低減する方法、また、フィルム中にマット剤を含有させたり、マット剤を含む組成物を表面に塗設し、流延用支持体やローラとの接触面積を低減する方法、フィルム中や表面に導電性のある物質を含有または塗布してフィルムの導電性を向上させる方法、外部雰囲気の相対湿度を上げてフィルムの表面漏洩抵抗を低減させる方法、ガスを電離しイオンをフィルムに吹き付けフィルム表面の電荷を中和させる方法、除電装置を用いてフィルムの表面電位を低減する方法、あるいは、接地した針状や線状の金属により先端放電させてフィルム表面の電荷を漏洩させる方法、これらの方法を併用すること等が挙げられる。

【0155】

除電装置としては、フィルムの静電気を除去または低減出来る装置であればよく、例えば、除電バーや除電糸あるいはイオン送風型除電装置が挙げられ、中でも、イオン送風型除電装置を用いることが好ましい。イオン送風型除電装置は、ガスをコロナ放電、フレームプラズマ、紫外線、加熱金属体、ラジオアイソトープ等により電離し、イオンを発生させ、発生させたイオンを対象物に吹き付ける構造の装置である。コロナ放電を利用した除電装置では、高圧トランスを内蔵した電極ユニット、吹き出しユニット、ガス供給部及びコントローラ等から構成されており、電極ユニットによりコロナ放電を発生させ、ガスをイオン化し、吹き出しユニットによりイオン化したガスを対象物に吹き付けるものである。さらに、供給するガスは、通常、空気が用いられるが、不活性ガスを導入しガス中の酸素濃度を10体積%以下とすることで、危険物に対しての安全性が向上出来る効果も得られることが示されている。なお、不活性ガスの種類は、窒素、二酸化炭素、アルゴン等のガスでよい。コストの点から窒素、二酸化炭素が好ましく、ガス供給部に流量計を設けてこれらのガスを供給する方法が好ましい。

【0156】

除電糸は、通常フレキシブルな糸状のもの、例えばナスロン社製の12/300×3が用いられる。また、除電装置とフィルムとの距離は10mm〜100mmが好ましく、除電装置を設置する場所は、流延バンドからフィルムを剥離した後以降、剥離後フィルムの長さとして10mm〜100mmの距離が好ましい。剥取ローラ近傍が好ましいが、流延バンドと剥取ローラとの間でもよい。ただし、フィルムの切断や人身的危険から、剥取ローラの後が好ましい。さらに、除電層装置を設置する場所は、流延バンドからのフィルムの剥離位置以降、剥取ローラから10mm〜1000mの距離が好ましく、より好ましくは10〜500mであり、特に、剥取ローラ近傍が望ましいが、除電装置の設置はフィルムのいずれの面でもよい。

【0157】

高残留溶媒のフィルムを高速製膜下で安定剥離が可能であり、良好な平面性を得るために、フィルムを流延バンドから剥離した直後に、支持体側に密着していたフィルムの面を最初のローラに接触させ、続いて流延バンド体上で空気側にあったフィルムの面を第2番目のローラに接触させた後に乾燥させる方法がある。このとき、より好ましい態様としては、最初に接触するローラが、ローラの径が中央になるほど小さくなることであり、第2番目のローラが、ローラの径が中央になるほど直径が大きくなるローラであること、フィルムを流延バンドから剥離し最初にニップローラに通した後に乾燥すること、フィルムを流延バンドから剥離した直後に、フィルムの平面とローラ軸とのなす角度θ及び(180°−θ′)を有し、かつθ及びθ′がθ>0°及びθ′<90°なる関係を有する2本の小ローラを、流延バンド側に密着していたフィルム面の両端に当て、次に流延バンド上で空気側にあったフィルムの面に最初のローラを接触させた後、乾燥させることが好ましい。また、剥離直後の残留溶媒量に応じて、または剥離時点でのフィルムの表面温度に応じて位置を変化する最初のローラにフィルムを接触させた後、乾燥することが好ましく、流延バンド側に密着していたフィルム面に、フィルムの上方に設置されたノズルから20m/秒以上の風速の垂直スリット風を当て、続いて流延バンド上で空気側にあったフィルムの面に最初のロールを接触させた後、乾燥させること、垂直スリット風の風速のフィルムの幅手方向の分布が中央部から両端に向かって漸増すること、フィルムを流延バンドから剥離し、剥離時点でのフィルムの残留溶媒量に応じてフィルムが接する第2番目のローラの位置を変えることにより、フィルムが最初のローラに接触するラップ角を変化させ、フィルムを第2番目のローラに接触させた後に乾燥させること、最初のローラの表面温度がローラの長さ方向に中央部から両端に向かって低下する分布を有することが好ましい。

【0158】

さらに、フィルムを流延バンドから剥離した後に、最初にフィルムが接触するローラの表面温度Trと剥離時点での支持体の表面温度Tbとが(Tr−Tb)≦50℃となるようにしてから、乾燥させることが好ましい。その他の好ましい態様としては、ローラの表面温度Trがローラの長さ方向に中央部から両端に向かって低下する分布を有することであり、剥離したフィルムが最初に接触するローラの表面粗度RaがRa≦1.0μmであること等が挙げられる。なお、駆動ローラとしては1.001〜1.100の速度変化を与えればよい。

【0159】

平面性を向上させて、擦り傷や両端折れを防止するために、剥取ローラの直後からテンタの入口までの間に、フィルムの少なくとも流延バンド上での空気側の面に対して無接触で搬送することが好ましい。本実施形態では、渡り部101を設けている。さらに好ましい態様としては、フィルムの少なくとも流延バンド上での空気側の面に対して無接触で搬送する手段を有し、且つ空気側の面に接触する搬送ローラを3本以内とすること、無接触で搬送する手段のフィルムの搬送距離が、剥取ローラの直後からテンタの出口までのフィルムの搬送距離の10%〜60%である。また、無接触で搬送する手段が、フィルムの両面に風を吹き付けるエアーフローター型のものであること、フィルムの両端を把持するもの及びフィルムの流延バンド上での流延バンド側の面のみが接触するサクションロール型のものから選ばれる少なくとも一つのものであること、無接触で搬送する手段に、残留溶媒量20重量%〜130重量%のフィルムを通し、無接触で搬送する手段の雰囲気温度を40℃以下として、装置にフィルムを通すこと等も好ましい。

【0160】

また、無接触で搬送する手段を有する装置は、エアーフローター型のもの、フィルムの両端の部分をクリップやニップローラ等で把持し得るもの、またサクションローラ型のものが使用できる。さらには、フィルムの両面の両端を可動式のキャタピラ状のベルトにより把持して無接触で搬送すること、フィルムの両面の両端を幅の狭い複数対のニップローラにより把持して無接触で搬送する方法なども使用することができる。さらに、ニップローラ形式の詳細な態様としては、ニップする複数対のローラには、凹凸がある形状の方がないものより把持し易く好ましく、エンボッシング加工用のような凹凸があり、また上下が雄雌の噛み合わせ型になっている。その形状は、先の鋭角なもの、溝状のもの等、凹凸の形状、大きさ及び高さはしっかり把持出来るものであることまた複数対のニップローラの圧力としては30Pa〜500Paが好ましい。なお、より好ましくは50Pa〜200Paである。

【0161】

溶液流延製膜装置を用いて固体電解質フィルムを製造する方法においては、ローラが汚れないことを目的として、剥離後の残留溶媒量が10重量%〜150重量%のフィルムを、表面粗さRyが0.6μm以下、且つ20℃における表面エネルギーが70〜100mN/mのローラに接触させながら搬送させる方法がある。さらに好ましい態様としては、ローラの最初の1本が剥取ローラであること、ローラが無限移行する無端の流延バンド上でのフィルムの空気側の面に接触するローラのみであること、ローラが硬質クロムめっきしたものであること、ローラの直径が85〜300mmであること、ローラとローラ表面の清掃手段を有する溶液流延製膜装置であって、清掃手段がローラ軸方向に移動しながら有機溶媒をローラに付着させる手段と、その後に隣接してローラ表面を拭く手段を有していることが挙げられる。なお、有機溶媒をローラに付着させる方法としては、毛細管現象により有機溶媒を供給するか、もしくは、有機溶媒を含んだ不織布を用いて拭いたりすること、または、有機溶媒が固体電解質に対して溶解能を有する良溶媒、あるいは有機溶媒が固体電解質に対して溶解能を有する良溶媒及び溶解能を有しない貧溶媒の混合液であることも好ましい態様として挙げることができる。

【0162】

さらに、フィルムにしわやたるみを発生させないために、残留溶媒量が40重量%以下の工程に関し、中空状で減圧にできる駆動ローラを用いてフィルムを吸着させ、搬送する方法も挙げられる。さらに好ましい態様として、駆動ローラの周壁における長手方向の少なくとも一部分に全周にわたって複数の吸引口を形成し、さらにその吸引口に外周面が金網(金網の網目の大きさが0.5〜50mm2 )からなるカバーで被覆すること、駆動ローラの周壁における長手方向の少なくとも一部分に全周にわたって複数の吸引口が形成し、さらにその吸引口に、外周面が多孔板(多孔板の貫通孔の大きさが0.5mm2 〜50mm2 )からなるカバーで被覆すること、駆動ローラの周壁における吸引口が形成された部分のフィルムまたはフィルムの幅手方向の長さの割合が、フィルムまたはフィルムの全幅に対して0.1〜1であること、駆動ローラの周壁の吸引口が円形、だ円形、または五角形以上の多角形とされるとともに、その大きさが1mm2 〜100mm2 とされていること、駆動ローラの周壁における吸引口が、30mm×30mmの範囲あたり1つ以上形成いること、駆動ローラの外径が65〜450mmであること等が挙げられる。

【0163】

さらに、駆動ローラの周壁の両端開口を閉鎖する蓋には、それぞれモータ等により回転駆動される駆動軸が固定されており、いずれか一方の蓋に固定された駆動軸にはその全長にわたって駆動ローラの内部に通じた吸引路が形成されている。そして、真空ポンプにより吸引路を通して駆動ローラ内が減圧される。また、真空ポンプにより吸引された空気は、溶剤回収装置に送られ、ここで固体電解質を溶かしている溶媒中の溶剤が回収される。

【0164】

高速で薄手のフィルムを作製することを目的として、渡りゾーンが千鳥状に配列したローラ群搬送手段の時に、フィルムを千鳥状に配列したローラ群搬送手段にてフィルムの表面温度が50〜100℃となるように加熱しつつ、通過時間を10〜70秒として搬送する方法がある。さらに好ましい態様として、ローラ搬送手段のうちの最も広いローラ間隔を、最大でも剥離時のフィルム幅までとすること、ローラ間隔を900mm以下とすること、無限移行する無端の支持体上で乾燥していた時のフィルムの空気側の面をドラム及びアーチ型ローラから選ばれる搬送手段に接触させながら搬送すること等が挙げられる。

【0165】

さらに、剥取ローラからテンタの入口までの間に、フィルムの残留溶媒量が30重量%〜120重量%となるようにして通過させ、その間で、フィルムの両端の表面温度が50℃以上になるように加熱することが好ましく、そのフィルムの両端を加熱する手段が近赤外線または遠赤外線の照射及び熱風を吹き付けから選ばれるものにより行う方法がある。また、フィルムの両端を加熱した後に同部分を冷却ローラにより冷却してもよく、さらに、剥取ローラからテンタの入口までの間にフィルムの残留溶媒量が30重量%〜120重量%として通過させ、その間で、無限移行する無端の支持体上で乾燥していた時のフィルムの空気側の面の両端にフィルムに対して溶解能または膨潤能を有する有機溶媒を付着することも好ましい。なお、剥離後の残留溶媒量が50重量%以下の領域で、フィルムの両端を端から50mm以内の幅で切除してもよい。

【0166】

20〜60μmの薄手フィルムであっても経時的の変形をなくし、且つ擦り傷が起こらず、気泡や未溶解物をなくすことを目的として、巻き取り時の残留溶媒量を0.05重量%以下とし、かつ、剥取ローラ以降から巻取室までの間に張力遮断装置を設け、フィルムを支持体から剥離してから張力遮断装置までの間の張力を1N/m〜100N/mとして搬送する方法がある。さらに好ましい態様として、剥離位置〜張力遮断装置間距離がフィルム62の長さとして2m〜90mであること、剥離位置〜張力遮断装置間の搬送手段が、ガイドローラ及び/またはエアーフロートであること、ガイドローラの一部または全部がテンデンシーローラであること等が挙げられる。

【0167】

なお、寸度安定性、平面性をコントロールするために、フィルムとして流延バンドから剥離後、巻き取るまでの間の乾燥搬送工程では、搬送方向の伸縮率をMDとし、幅方向の伸縮率をTDとするとき、−4%≦MD−TD≦4%、かつ−6%≦MD+TD≦6%とする方法がある。さらに好ましい態様としては、フィルムを流延バンドから剥離した後、最初に幅方向に延伸するまでの領域におけるフィルムの幅方向の伸縮率をTD′とするとき、TD′≧−6%としてもよい。

【0168】

また、表裏の乾燥速度差より発生する両耳部のカール、折れ等の変形を防止するために、剥離時の残留溶媒量が60重量%以下のとき、流延バンドからフィルムとして剥ぎ取る剥離位置までの搬送時間が10秒以内で、かつ渡り部にて、ローラ上のフィルムの両側端部から外側に10cm、ローラ表面から2cm離れた場所の温度を、主溶媒の沸点〜(沸点+30)℃にする方法がある。

【0169】

また、溶媒の凝集成分に起因する面状欠陥の発生を抑えるため、渡り部において、剥離されたフィルムの残留溶媒量が60重量%以下のとき、剥離後10秒以内に、少なくとも無端支持体に接触していたフィルム面側に、給気することもできる。

【0170】

また、剥取ローラからテンタの入口までに設けられた渡り部において、カール抑制のために有機溶媒をフィルムに付着させる方法があり、その付着させる方法として、有機溶媒液を塗布する方法、有機溶媒ガスを吹き付ける方法、有機溶媒を霧状にして噴霧する方法等が挙げられており、また、カールの大きさに応じて有機溶媒を付着させる量を加減する方法もある。また有機溶媒を塗布する方法としては、添加剤が溶出しない程度に行い、支持体面側が接触する非駆動ローラ(搬送ローラ)の反支持体面側全体に、その非駆動ローラをバックローラにして有機溶媒を塗布する塗布ローラ(剥取ローラとしてもよい)を設けて塗布する。

【0171】

さらに、フィルムのエア面全面に有機溶媒ガスを吹き付けるか、または有機溶媒を霧状にして吹き付ける際の有機溶媒の濃度は、爆発の起こらない範囲で行い、有機溶媒を付着させた後、出来るだけ早く蒸発または余分のガスを吸引により系外に排出する。なお、有機溶媒としては、固体電解質に対して溶解能または膨潤能を有するものを使用するが、カール度を調整するために、固体電解質に対して溶解能または膨潤能のない溶剤を混合して用いる方が、単独で使用するより良い結果を得易く、混合比率は重量比として、20/80〜90/10が好ましく、それぞれの有機溶媒の組み合わせカール度により適宜決定される。また、この場合、エアー面側から加熱することにより効果がある。

【0172】

カール矯正手段としては、両端を加熱出来る手段であれば制限なく使用出来るが、ローラ上で端部を加熱風によって矯正する手段、フィルムを表裏から対の加熱ローラで挟むことによって矯正する手段、近赤外線や遠赤外線で間接的に加熱することにより矯正する手段等で、加熱風は、ノズル、パイプ断面あるいはパンチ孔を有するパイプから吹き出す風を当てるのがよく、加熱ローラは、幅が狭く両端だけのニップローラのようなローラを接触させるのがよい。また、加熱する部分は、フィルムの両端の端から100mm以内であり、より好ましくは50mm以内である。この場合、加熱する温度は50℃以上200℃以下であることが好ましく、より好ましくは80℃以上150℃以下である。さらに、加熱ローラの場合、ローラは金属ローラが好ましいが、セラミックローラの方が好ましい場合もあり、セラミックローラを赤外線で間接的にして発熱させる方法も好ましい。

【0173】

ちなみに、加熱後そのままにしておくとフィルムの両側端部は柔らかいため、カールが再び発生する場合がある。そのため、加熱したら出来るだけ直ぐに加熱した部分のみを冷却するのが好ましい。冷却する方法は、冷やすことが出来る方法なら特に限定はされない。例えば、冷却風をあてる方法や、冷却ローラを接触させる方法が好ましい方法として挙げられる。詳細な条件としては、冷却温度は加熱温度より10℃以下低い方法がある。なお、剥離後、フィルムの残留溶媒量が50重量%以下の領域で両端に発生するカールを両側端部から50mm以内の幅で切除してカールを矯正する方法もあり、残留溶媒が多い場合には、両側端部のカールはただ切断しただけでは直ぐに再びカールが発生して丸まり易いので、テンタの入口の直前や駆動ローラの直前で切断するのが好ましい。

【0174】

酸化防止剤や可塑剤のローラ付着を防止するために、厚さが薄くしかも残留溶媒を比較的多く含有しているフィルムは、剥離後に移送ローラで移送する際、ローラの直径が例えば85mm未満のように小さい或いは細いローラでは、ローラ面に押しつけられるフィルムの力によりローラが変形したり伸ばされたりし易いが、そればかりでなくフィルムからの析出し蒸発する添加剤がローラに付着し、さらにローラからフィルムに転写してこれを汚したり、添加剤に押圧されてくぼみが形成され易くなる。逆にローラの直径が例えば300mmを超えて大きい或いは太いローラでは、弱い張力ではローラの回転がうまく行かずに擦り傷等をフィルムに付けてしまうため、太いローラをフィルムの移送と同調して回転させるには張力を大きくしなければならず、その結果、汚れやくぼみが発生して問題となる。従って、ローラの直径は、85〜300mmが好ましく、なかでも100〜200mmがとくに好ましい。さらに好ましい態様として、複数の添加剤を用いる場合には、その中で融点が最も高い温度以上にすることである。

【0175】

テンタを用いてフィルムを縦方向に延伸または収縮させるには、同時2軸延伸機を用いて搬送方向(縦方向)にクリップやピンの搬送方向の間隔を拡げたり、または縮めたりすることで行うことができる。このとき、リニアドライブ方式でクリップ部分を駆動すると滑らかに延伸を行うことができ、破断等の危険性が減少できるので好ましい。また、縦方向に延伸する方法としては、複数のロールに周速差をつけ、その間でロール周速差を利用して縦方向に延伸する方法も用いることができる。なお、これらの延伸方法は複合して用いることもでき、縦延伸、横延伸、縦延伸または縦延伸、縦延伸等のように、延伸工程を2段階以上に分けて行ってもよい。

【0176】

延伸前に加熱装置によりフィルムを予熱する工程を設けると、フィルムが温度変化により形状変化するのを防止することができるので好ましい。なお、延伸後に加熱してもよい。この場合、上記の加熱装置として、例えば、乾燥風を送り出す送風装置を用いる場合には、その乾燥風の加熱温度を固体電解質フィルムのガラス転移温度よりも20℃低い値から10℃高い温度とすることが好ましい。また、その加熱時間は、1秒以上180秒以下とすることが好ましい。

【0177】

フィルムを延伸させる際には、常温または加熱条件下で実施する。加熱温度は、フィルムのガラス転移温度以下であることが好ましい。フィルムの延伸は、1軸延伸でもよく2軸延伸でもよい。フィルムは、乾燥中の処理で延伸することができ、特に溶媒が残存する場合は有効である。例えば、フィルムの搬送ローラの速度を調節して、フィルムの剥ぎ取り速度よりもフィルムの巻き取り速度の方を速くするとフィルムは延伸される。フィルムの幅をテンタで保持しながら搬送して、テンタの幅を徐々に広げることによってもフィルムを延伸することができる。フィルムの乾燥後に、テンタなどの延伸機を用いて延伸すること(好ましくはロング延伸機を用いる一軸延伸)もできる。フィルムの延伸倍率(元の長さに対する延伸による増加分の比率)は、0.5〜300%であることが好ましく、さらには1〜200%の延伸が好ましく、特に、1〜100%の延伸が好ましい。

【0178】

延伸速度は5%/分〜1000%/分であることが好ましく、さらに10%/分〜500%/分であることが好ましい。延伸時の加熱は、ヒートローラあるいは/および放射熱源(IRヒーター等)、温風により行うことが好ましい。また、温度の均一性を高めるために恒温槽を設けてもよい。ローラ延伸で1軸延伸を行う場合、ローラ間距離(L)と該位相差板のフィルム幅(W)の比であるL/Wが、2.0〜5.0であることが好ましい。

【0179】

なお、テンタの前後における、フィルムにその搬送方向に沿って作用する張力の差を、8N/mm2 以下とすると、薄手のフィルムを得ることができるので好ましい。

【0180】

本実施形態では、渡り部とテンタとを設けてフィルムを乾燥させている。このように渡り部を設けて、テンタとは異なる温度でフィルムを加熱すると、フィルムを予熱する効果が得られるため、フィルムの温度が急激に上昇することがない。これによりフィルムの形状変化や原料ポリマーの劣化を抑制する効果が得られる。更に、延伸乾燥工程後に、フィルムを延伸乾燥工程での延伸量よりも少ない量だけ緩和させる緩和工程を行なうと、薄手のフィルムであっても形状変化等を抑制しながら製造することができるので好ましい。なお、乾燥手段を用いて予熱工程および延伸乾燥工程を行なう場合、その乾燥手段によるフィルムの加熱温度T1 を、(フィルムのガラス転移温度Tg −60)℃以上とし、かつ、緩和工程における温度T2 を、(T1 −10)℃以下とすることが好ましい。このとき、延伸乾燥工程でのフィルムの延伸率を、この延伸乾燥工程に入る直前のフィルムの幅に対する比率で0%〜30%とし、緩和工程でのフィルムの延伸率を−10%〜10%することが好ましい。

【0181】

また、汚染物質の発生によって平面性や塗布が悪化するのを防止するために、テンタの例えばクリップ等の把持手段が加熱部分を内蔵している方法もある。さらに好ましい態様としては、テンタのクリップがフィルムを解放してから、再びフィルムを担持するまでの間に、クリップとフィルムとの接触部分に発生する異物を除去する装置を設けること、噴射する気体または液体及びブラシを用いて異物を除去すること、クリップあるいはピンとフィルムとの接触時の残留溶媒量は12重量%以上50重量%以下であること、クリップあるいはピンとフィルムとの接触部の表面温度は60°以上200°以下であり、より好ましくは80°以上120°以下であること等が挙げられる。

【0182】

また、より優れた平面性のフィルムを得るために、テンタ内での裂けによる品質低下を改良し、生産性を上げることを目的として、クリップにおいて、テンタの任意の搬送長さをLt(m)とし、Ltと同じ長さのテンタのクリップがフィルムを保持している部分の搬送方向の長さの総和をLtt(m)とし、LtとLttとの比Ltt/LtをLrとするとき、Lrは、1.0≦Lr≦1.99を満たすことが好ましい。さらに好ましい態様としては、フィルムを保持する部分が、フィルムの幅方向から見て隙間なく配置することである。

【0183】

なお、延伸乾燥工程で使用する乾燥装置として、把持手段にピンを使用しているピンテンタでは、フィルムの破断、しわやたるみ、搬送不良を防止するために、内側のピン密度を大きく、外側のピン密度を小さくする方法がある。このピンテンタにおいては、フィルム自体の発泡やフィルムがピンに付着するのを防止するために、フィルムの両側端部を把持する保持ピンを吹出型冷却器によりフィルムの発泡温度未満に冷却すると共に、フィルムを喰い込ます直前のピンをダクト型冷却器でのドープのゲル化温度+15℃以下に冷却する方法もある。

【0184】

さらに、ピンテンタにおけるハズレを防止し、異物を良化するために、ピンテンタにおいて、差込構造体を冷却し、差込構造体と接触しているフィルムの表面温度がフィルムのゲル化温度を超えないようにする溶液製膜方法もある。

【0185】

また、多段式テンタにおいてしわやたるみを発生させないために、多段式テンタの乾燥器内に加熱室と冷却室とを設け、左右のクリップ−チェーンを別々に冷却する方法がある。なお、多段式テンタとは、テンタを2ヶ所以上設ける形態、またはテンタにより2回以上に分けてフィルムを延伸するものである。

【0186】

また、延伸したフィルムを延伸乾燥工程後、熱緩和工程においてフィルムの幅方向に温度勾配を設けて熱処理すると、フィルムのムラを防ぐことができるために好ましい。なお、ムラ発生を防ぐためには、フィルムの残留溶媒量を固形分基準で2重量%〜10重量%にして延伸する方法もある。

【0187】

また、クリップ噛み込み幅の規定によるカールを抑制するために、テンタのクリップ噛み込み幅をDとするとき、D≦{33/(log延伸率×log揮発分)}の条件を満たすように延伸すると、カールを抑制し、延伸乾燥工程後のフィルム搬送を容易にすることができる。

【0188】

また、高速搬送と延伸とを両立させるために、テンタで搬送する際、前半においてピンを使用し、後半でクリップに切り替える方法もある。

【0189】

また、他の延伸する方法として、複数のローラに周速差をつけ、その間でローラ周速差を利用して縦方向に延伸する方法、フィルムの両端をクリップやピンで固定し、クリップやピンの間隔を進行方向に広げて縦方向に延伸する方法や、同様に横方向に広げて横方向に延伸する方法、あるいは縦横同時に広げて縦横両方向に延伸する方法、これらを組み合わせて用いる方法等も挙げられる。さらに、いわゆるテンタ方式の場合には、リニアドライブ方式でクリップ部分を駆動すると滑らかな延伸を行うことができ、破断等の危険性が減少できるので好ましい。

【0190】

さらに、フィルムの表面へ添加剤が染み出したり析出したりするブリードアウトが少なく、かつ層間の剥離現象もなく、しかも滑り性が良好なフィルムを得ることを目的として、樹脂と添加剤と有機溶媒とを含むドープAと、添加剤を含まないか、もしくは添加剤の含有量がドープAより少ない樹脂と添加剤と有機溶媒とを含むドープBを調製し、ドープAがコア層となるように、また、ドープBが表面層となるようにして両ドープを支持体上に共流延する方法が挙げられる。この方法では、ドープを共流延して支持体上に流延膜を形成した後、剥離可能となるまで流延膜の有機溶媒を蒸発させてから、流延膜を支持体からフィルムとして剥離し、さらにフィルム中の残留溶媒量が3重量%〜50重量%の範囲の時に、少なくとも1軸方向に1.1倍〜1.3倍に延伸させる。この方法では、より好ましい態様として、フィルムを支持体から剥離した後、乾燥温度が140℃〜200℃の範囲で、少なくとも1軸方向に1.1倍〜3.0倍に延伸する。そして、特に好ましい態様としては、フィルム中の残留溶媒量が3重量%〜50重量%の範囲で、少なくとも1軸方向に1.1〜3.0倍にフィルムを延伸することである。なお、ドープA中の添加剤量が、使用する樹脂に対して1重量%〜30重量%であり、ドープB中の添加剤量が、使用する樹脂に対して0重量%〜5重量%であり、添加剤が酸化防止剤或いは可塑剤であることが好ましい。

【0191】

さらに、乾燥装置として給気ダクトを備えるテンタでフィルムを乾燥する際、フィルムの発泡を防止するとともに、離脱性を向上させ、かつ発塵を防止するために、給気ダクトからの乾燥風がフィルムの両側端部に当たらないように、給気ダクトの幅をフィルムの幅よりも短くしたり、フィルムの両側端部内側に遮風板を設けたりする方法等もある。

【0192】

さらに、テンタ内での乾燥において、残留溶媒の量に応じて好ましい乾燥条件として具体的には、フィルム中の残留溶媒量が4重量%になるまでの間に、吹き出し口からの吹き出す角度がフィルム平面に対して30゜〜150゜の範囲にし、かつ乾燥ガスの吹き出し延長方向に位置するフィルム表面上での風速分布を風速の上限値を基準にした時、上限値と下限値との差を上限値の20%以内にして、乾燥ガスを吹き出しフィルムを乾燥させること、フィルム中の残留溶媒量が130重量%〜70重量%のときには、吹き出し型乾燥機から吹き出される乾燥ガスのフィルムの表面上での風速が0.5m/秒〜20m/秒とすること、また、残留溶媒量が4重量%以上70重量%未満の時には、乾燥ガスの風速が0.5m/秒〜40m/秒で吹き出される乾燥ガス風により乾燥させ、ウェブの幅手方向の乾燥ガスの温度分布がガス温度の上限値を基準にした時、上限値と下限値との差を上限値の10%以内とすること、フィルム中の残留溶媒量が4重量%〜200重量%の時には、搬送されるフィルムの上下に位置する吹き出し型乾燥機の吹き出し口から吹き出す乾燥ガスの風量比qが0.2≦q≦1とすることが挙げられる。さらに、好ましい態様としては、乾燥ガスに少なくとも1種の気体を使用し、その平均比熱が31.0J/K・mol〜250J/K・mol以下であること、乾燥中の乾燥ガスに含まれる常温で液体の有機化合物の濃度が、50%以下の飽和蒸気圧の乾燥ガスで乾燥することが挙げられる。

【0193】

また、テンタにフィルムを導入する際、フィルムのたるみに起因する平面性悪化と導入不安定性を良化させるために、テンタの入口前に、フィルムの幅方向のたるみ抑制装置を有する方法もある。さらに好ましい態様としては、たるみ抑制装置が幅方向に広がる角度が2゜〜60゜の方向範囲で回転する回転ローラであること、フィルムの上部に吸気装置を有すること、フィルムの下から送風出来る送風機を有すること等が挙げられる。

【0194】

なお、品質の劣化と生産性を阻害するたるみを起こさせないようにすることを目的として、支持体より剥離したフィルムを水平に対して角度を持たせた状態でテンタに導入する方法も挙げられる。

【0195】

また、安定した物性のフィルムを作るために、剥離され残留溶媒量が50重量%〜12重量%の時点で、フィルムの幅方向に張力を与えつつ搬送する搬送装置において、フィルムの幅検知手段とフィルムの保持手段と、2つ以上の可変可能な屈曲点を有しフィルムの幅検知で検知の信号からフィルムの幅を演算し、屈曲点の位置を変更する方法も挙げられる。

【0196】

さらに、テンタでは、クリップ等の把持手段による把持を安定させて、フィルムの破断を長期間防止し、かつ品質の優れたフィルムを得るために、テンタの入口寄りの左右両側において、フィルムの左右両側端部の上方及び下方のうちの少なくとも下方にフィルム両側端部カール発生防止用ガイド板を配置し、ガイド板のフィルム対向面が、フィルムの搬送方向に配されたフィルム接触用樹脂部とフィルム接触用金属部とによって構成することがある。さらに好ましい態様としては、ガイド板のフィルム対向面のフィルム接触用樹脂部がフィルム搬送方向の上流側に、フィルム接触用金属部が同下流側に配置されること、ガイド板のフィルム接触用樹脂部及びフィルム接触用金属部の間の段差(傾斜を含む)が、500μm以内であること、ガイド板のフィルム接触用樹脂部及びフィルム接触用金属部のフィルムに接する幅手方向の距離が、それぞれ2mm〜150mmであり、より好ましくは5mm〜120mm)であることが挙げられる。

【0197】

また、ガイド板のフィルム接触用樹脂部が、金属製ガイド基板に表面樹脂加工もしくは樹脂塗装により設けられること、ガイド板のフィルム接触用樹脂部が樹脂単体からなっていること、フィルムの左右両側縁部において上方及び下方に配置されたガイド板のフィルム対向面同士の間の距離が、3mm〜30mmであること、フィルムの左右両側縁部において上下両ガイド板のフィルム対向面同士の間の距離が、フィルムの幅手方向にかつ内方に向かって幅100mm当たり2mm以上の割合で拡大されていること、フィルムの左右両側縁部において上下両ガイド板がそれぞれ10mm〜300mmの長さを有するものであり、かつ上下両ガイド板がフィルムの搬送方向に沿って前後にずれるように配置されていて、上下両ガイド板同士の間のずれの距離が、−200mm〜+200mmとなっていること、上部ガイド板のフィルム対向面が、樹脂または金属のみによって構成されていること、ガイド板のフィルム接触用樹脂部がテフロン(登録商標)製であり、フィルム接触用金属部がステンレス鋼製であること、ガイド板のフィルム対向面またはこれに設けられたフィルム接触用樹脂部及び/又はフィルム接触用金属部の表面粗さが3μm以下なっていること等が挙げられる。なお、フィルム側縁部カール発生防止用上下ガイド板の設置位置は、支持体の剥離側端部からテンタ入口までの間が好ましく、特にテンタ入口寄り部分に設置するのがより好ましい。

【0198】

さらに、テンタ内で乾燥中発生するフィルムの切断やムラを防止するために、剥離後、フィルムの残留溶媒量50重量%〜12重量%の時点で、幅延伸装置で延伸・乾燥し、また、フィルムの残留溶媒量が10重量%以下の時点で、加圧装置によってフィルムの両面から0.2kPa〜10kPaの圧力を付与する方法がある。さらに好ましい態様としては、残留溶媒量が4重量%以上の時点で張力付与を終了することや圧力をフィルム両面から加える方法として、ニップローラを用いる場合には、ニップローラのペアは1組〜8組程度が好ましく、加圧する場合の温度は100℃〜200℃が好ましい。

【0199】

また、高温度、高湿度条件での保存時、縦、横の寸法変動を少なくする方法として、支持体上に固体電解質溶液を流延し、連続的に剥離して乾燥させるフィルムの製造方法において、乾燥収縮率が、0≦乾燥収縮率(%)≦0.1×剥離する時の残留溶媒量(重量%)を満たすように乾燥させる方法が挙げられる。さらに、好ましい態様としては、剥離後の固体電解質フィルムの残留溶媒量が40重量%〜100重量%の範囲内にあるとき、テンタ搬送でフィルムの両側端部を把持しながら少なくとも残留溶媒量を30重量%以上減少させること、剥離後のフィルムのテンタ入口における残留溶媒量が40重量%〜100重量%であり、出口における残留溶媒量が4重量%〜20重量%であること、テンタの内部を搬送する際のフィルムの搬送張力が、テンタの入口から出口に向けて増加するようにすること、テンタ搬送でフィルムを搬送する張力とフィルムを幅手方向の張力が略等しいこと等が挙げられる。

【0200】

なお、流延により製膜するフィルムを延伸する方法としては、加熱条件下で延伸する方法と溶媒含有条件下で延伸する方法とが挙げられる。加熱条件下で延伸する場合には、樹脂のガラス転移点近傍以下の温度で延伸することが好ましく、一方、流延製膜されたフィルムを溶媒含浸条件下で延伸する場合には、一度乾燥したフィルムを再度溶媒に接触させて溶媒を含浸させて延伸することが可能である。

【0201】

本発明では、ドープを流延する際に、2種類以上のドープを同時積層共流延又は逐次積層共流延させる方法を用いてもよい。同時積層共流延を行う際には、フィードブロックを取り付けた流延ダイを用いても良いし、マルチマニホールド型流延ダイを用いても良い。共流延により多層からなるフィルムは、表面に露出する2層のうちいずれか一層が、フィルム全体の厚みの0.5%〜30%であることが好ましい。さらに、同時積層共流延を行う場合には、ダイスリットから支持体にドープを流延する際に、高粘度ドープが低粘度ドープにより包み込まれて流延されるように各ドープの濃度を予め調整しておくことが好ましい。また、同時積層共流延を行なう場合には、ダイスリットから支持体にかけて形成されるビードのうち、外界と接する、つまり露出するドープが内部のドープよりも貧溶媒の比率が大きい処方とされることが好ましい。

【0202】

なお、固体電解質をフィルム化する上記方法に代えて、細孔が複数形成されている、いわゆる多孔質基材の細孔に固体電解質を保持させて、固体電解質が細孔に入ったフィルムを製造しても、上記実施形態とは異なる固体電解質フィルムを製造することができる。このような固体電解質フィルムの製造方法としては、固体電解質が含まれるゾル−ゲル反応液を多孔質基材上に塗布して細孔に固体電解質を入れる方法、多孔質基材を固体電解質が含まれるゾル−ゲル反応液に浸漬し、細孔内に固体電解質を満たす方法等がある。多孔質基材の好ましい例としては、多孔性ポリプロピレン、多孔性ポリテトラフルオロエチレン、多孔性架橋型耐熱性ポリエチレン、多孔性ポリイミドなどが挙げられる。また、固体電解質を繊維状に加工し、繊維中の空隙を他の高分子化合物等で満たし、その繊維を用いてフィルム状とすることにより固体電解質フィルムを形成することもできる。この場合には、空隙を満たすための他の高分子化合物の例としては、本明細書における添加剤として挙げた物質を挙げることができる。

【0203】

本発明の固体電解質フィルムは、燃料電池用、特に直接メタノール型燃料電池用のプロトン伝導膜として好適に利用することができる他に、燃料電池の2つの電極に挟まれる固体電解質フィルムとして用いることができる。さらに、各種電池(レドックスフロー電池、リチウム電池等)における電解質、表示素子、電気化学センサー、信号伝達媒体、コンデンサ、電気透析、電気分解用電解質膜、ゲルアクチュエータ、塩電解膜、プロトン交換樹脂としても本発明の固体電解質フィルムを用いることができる。

【0204】

(燃料電池)

以下に、代表してフィルム62を固体電解質フィルムとして電極膜複合体(Membrane and Electrode Assembly,以下、MEAと称する)に使用する例と、この電極膜複合体を燃料電池に用いる例とを説明する。ただし、ここに示すMEA及び燃料電池の様態は本発明の一例であり、本発明はこれに限定されない。図6は、MEAの概略を示す断面図である。MEA131は、フィルム62と、このフィルム62を挟んで対向するアノード電極132及びカソード電極133とを備える。

【0205】

アノード電極132は多孔質導電シート132aとフィルム62に接する触媒層132bとを有し、カソード電極133は多孔質導電シート133aとフィルム62に接する触媒層133bとを有する。多孔質導電シート132a,133aとしては、カーボンペーパー等がある。触媒層132b、133bは、白金粒子等の触媒金属を担持したカーボン粒子をプロトン伝導材料に分散させた分散物からなる。カーボン粒子としては、例えばケッチェンブラック、アセチレンブラック、カーボンナノチューブ等があり、プロトン伝導材料としては、例えばナフィオン(登録商標)等がある。

【0206】

MEA131の作り方としては、各種方法を適用することができる。

(1)プロトン伝導材料塗布法:活性金属担持カーボン、プロトン伝導材料、溶媒を含む触媒ペースト(インク)をフィルム62の両面に直接塗布し、多孔質導電シート132a,133aを塗布層に熱圧着して5層構成のMEA131を作製する。

(2)多孔質導電シート塗布法:触媒層132b,133bの材料を含んだ液、例えば触媒ペーストを、多孔質導電シート132a,133aの表面に塗布し、触媒層132b,133bを形成させた後、フィルム62と圧着し、5層構成のMEA131を作製する。

(3)Decal法:触媒ペーストをPTFE上に塗布し、触媒層132b,133bを形成させた後、フィルム62に触媒層132b,133bのみをうつし、3層構造を形成し、これに多孔質導電シート132a,133aを圧着し、5層構成のMEA131を作製する。

(4)触媒後担持法:白金未担持カーボン材料をプロトン伝導材料とともに混合したインクをフィルム62、多孔質導電シート132a,133aあるいはPTFE上に塗布・製膜した後、白金イオンを含む液にフィルム62を含浸させ、白金粒子をフィルム中で還元析出させて触媒層132b,133bを形成させる。触媒層132b,133bを形成させた後は、上記(1)〜(3)の方法にてMEA131を作製する。

(5)その他:触媒層12b、13bの材料を含んだ塗布液を予めつくり、この塗布液を支持体に塗布して乾燥する。触媒層12b、13bが形成された支持体を、触媒層12b、13bがフィルム62に接するようにフィルム62の両面にそれぞれ重ねて圧着する。そして、支持体を剥がしてから、触媒層132b、133bが両面に形成されたフィルム62を多孔質導電シート132a、133aで挟み込む方法を適用することにより、触媒層132b、133bをフィルム62に密着させてMEA131を作製する。

【0207】

図7は、燃料電池の概略を示す断面図である。燃料電池141は、MEA131と、MEA131を挟持する一対のセパレータ142,143と、これらのセパレータ142,143に取り付けられたステンレスネットからなる集電体146と、パッキン147とを有する。アノード極側のセパレータ142にはアノード極側開口部151が設けられ、カソード極側のセパレータ143にはカソード極側開口152が設けられている。アノード極側開口部151からは、水素、アルコール類(メタノール等)等のガス燃料またはアルコール水溶液等の液体燃料が供給され、カソード極側開口部152からは、酸素ガス、空気等の酸化剤ガスが供給される。

【0208】

アノード電極132およびカソード電極133には、カーボン材料に白金などの活性金属粒子が担持された触媒が用いられる。通常用いられる活性金属の粒子サイズは、2〜10nmの範囲である。ただし、粒子サイズが小さいほど単位重量当りの表面積が大きくなるので活性が高まり有利であるが小さすぎると凝集させることなく分散させることが難しくなるために、2nm程度が小ささの限度といわれている。

【0209】

水素−酸素系燃料電池における活性分極はアノード極、つまり水素極に比べ、カソード極、つまり空気極の方が大きい。これは、カソード極の反応、つまり酸素の還元反応の速度がアノード極に比べて遅いためである。酸素極の活性向上を目的として、Pt−Cr、Pt−Ni、Pt−Co、Pt−Cu、Pt−Feなどのさまざまな白金基二元金属を用いることができる。アノード燃料にメタノール水溶液を用いる直接メタノール燃料電池においては、メタノールの酸化過程で生じるCOによる触媒被毒を抑制するために、Pt−Ru、Pt−Fe、Pt−Ni、Pt−Co、Pt−Moなどの白金基二元金属、Pt−Ru−Mo、Pt−Ru−W、Pt−Ru−Co、Pt−Ru−Fe、Pt−Ru−Ni、Pt−Ru−Cu、Pt−Ru−Sn、Pt−Ru−Auなどの白金基三元金属を用いることができる。活性金属を担持させるカーボン材料としては、アセチレンブラック、Vulcan XC−72、ケチェンブラック、カーボンナノホーン(CNH)、カーボンナノチューブ(CNT)が好ましく用いられる。

【0210】

触媒層132b,133bは、(1)燃料を活性金属に輸送すること、(2)燃料の酸化(アノード極)、還元(カソード極)反応の場を提供すること、(3)酸化還元により生じた電子を集電体146に伝達すること、(4)反応により生じたプロトンを固体電解質、つまりフィルム62に輸送すること、という機能をもつ。(1)のために触媒層132b,133bは、液体および気体燃料が奥まで透過できる多孔質性とされる。(2)についてはカーボン材料に担持される活性金属触媒が担い、(3)は同じくカーボン材料が担う。そして、(4)の機能を果たすために、触媒層132b,133bにプロトン伝導材料を混在させる。触媒層のプロトン伝導材料としては、プロトン供与基を持った固体であれば制限はないが、フィルム62に用いられるような酸残基を有する高分子化合物、例えばナフィオン(登録商標)に代表されるパーフルオロスルホン酸、側鎖リン酸基ポリ(メタ)アクリレート、スルホン化ポリエーテルエーテルケトン、スルホン化ポリベンズイミダゾールなどの耐熱性芳香族高分子のスルホン化物等が好ましく用いられる。フィルム62の材料とされる固体電解質を触媒層132b,133bに用いると、触媒層132b,133bとフィルム62とが同種の材料となるため、固体電解質と触媒層との電気化学的密着性が高まり、イオン伝導の点でより有利である。活性金属の使用量を0.03〜10mg/cm2 の範囲とすることが、電池出力と経済性との観点から適する。活性金属を担持するカーボン材料の量は、活性金属の重量に対して1〜10倍であることが好ましい。プロトン伝導材料の量は、活性金属担持カーボンの重量に対して、0.1〜0.7倍が好ましい。

【0211】

触媒層132b,133bは、電極基材、透過層、あるいは裏打ち材とも呼ばれ、集電機能および水がたまりガスの透過が悪化するのを防ぐ役割を担う。通常は、カーボンペーパーやカーボン布を使用し、撥水化のためにポリテトラフルオロエチレン(PTFE)処理を施したものを使用することもできる。

【0212】

MEAは電池に組み込み、燃料を充填した状態での交流インピーダンス法による面積抵抗値が3Ωcm2 以下のものが好ましく、1Ωcm2 以下のものがさらに好ましく、0.5Ωcm2 以下のものが最も好ましい。面積抵抗値は実測の抵抗値とサンプルの面積の積から得られる。

【0213】

燃料電池の燃料として用いることのできるものを説明する。アノード燃料としては、水素、アルコール類(メタノール、イソプロパノール、エチレングリコールなど)、エーテル類(ジメチルエーテル、ジメトキシメタン、トリメトキシメタンなど)、ギ酸、水素化ホウ素錯体、アスコルビン酸などが挙げられる。カソード燃料としては、酸素(大気中の酸素も含む)、過酸化水素などが挙げられる。

【0214】

直接メタノール型燃料電池では、アノード燃料として、メタノール濃度が3重量%〜64重量%のメタノール水溶液が使用される。アノード反応式(CH3 OH+H2 O→CO2 +6H+ +6e− )により、1モルのメタノールに対し、1モルの水が必要であり、この時のメタノール濃度は64重量%に相当する。メタノール濃度が高い程、同エネルギー容量での燃料タンクを含めた電池の重量および体積が小さくできる利点がある。しかしながら、メタノール濃度が高い程、メタノールが固体電解質を透過しカソード側で酸素と反応し電圧を低下させる、いわゆるクロスオーバー現象が顕著となり、出力が低下する傾向にある。そこで、用いる固体電解質のメタノール透過性により、最適濃度が決められる。直接メタノール型燃料電池のカソード反応式は、(3/2)O2 +6H+ +6e− →H2 Oであり、燃料として酸素(通常は空気中の酸素)が用いられる。

【0215】

上記アノード燃料およびカソード燃料を、それぞれの触媒層132b,133bに供給する方法としては、(1)ポンプ等の補助機器を用いて強制的に送りこむ方法(アクティブ型)と、(2)補助機器を用いない方法、例えば、燃料が液体である場合には毛管現象や自然落下により、気体である場合には大気に触媒層をさらして供給するパッシブ型との2通りの方法があり、また、(1)と(2)とを組み合わせることも可能である。(1)は、カソード側で生成する水を抜き出すことにより、燃料として高濃度のメタノールを使用することができ、空気供給による高出力化ができる等の利点がある反面、燃料供給系を備える事により小型化がし難い欠点がある。(2)は、小型化が可能な利点がある反面、燃料供給が律速となり易く高い出力が出にくい欠点がある。

【0216】

燃料電池の単セル電圧は一般的に1V以下であるので、負荷の必要電圧に合わせて、単セルを直列スタッキングして用いる。スタッキングの方法としては、単セルを平面上に並べる「平面スタッキング」および、単セルを、両側に燃料流路が形成されたセパレータを介して積み重ねる「バイポーラースタッキング」が用いられる。前者は、カソード極(空気極)が表面に出るため、空気を取り入れ易く、薄型にできることから小型燃料電池に適している。この他にも、MEMS技術を応用し、シリコンウェハー上に微細加工を施し、スタッキングする方法も提案されている。

【0217】

燃料電池は、自動車用、家庭用、携帯機器用など様々な利用が考えられているが、特に、直接メタノール型燃料電池は、小型、軽量化が可能であり充電が不要である利点を活かし、様々な携帯機器やポータブル機器用エネルギー源としての利用が期待されている。例えば、好ましく適用できる携帯機器としては、携帯電話、モバイルノートパソコン、電子スチルカメラ、PDA、ビデオカメラ、携帯ゲーム機、モバイルサーバー、ウエラブルパソコン、モバイルディスプレイなどが挙げられる。好ましく適用できるポータブル機器としては、ポータブル発電機、野外照明機器、懐中電灯、電動(アシスト)自転車などが挙げられる。また、産業用や家庭用などのロボットあるいはその他の玩具の電源としても好ましく用いることができる。さらには、これらの機器に搭載された2次電池の充電用電源としても有用である。

【0218】

次に、本発明に係る実施例を説明する。以下の説明では、製造条件等の詳細を実施例1で説明し、実施例2〜8については、実施例1と異なる条件のみを説明する。また、実施例1、2、5〜8は本発明の実施様態の例である。そのうち、本発明の最も好ましい実施例は7、8である。なお、実施例3、4は実施例1、2に対する比較実験である。

【実施例1】

【0219】

原料Aと溶媒とを下記の配合で混合して原料Aを溶媒に溶解し、20重量%の固体電解質ドープ24を製造した。このドープ24を以降の説明ではドープAと称する。なお、原料Aは、スルホン化度が35%であるスルホ化ポリアクリロニトリルブタジエンスチレンである。

・原料A; 100重量部

・溶媒;N,N−ジメチルホルムアミド 400重量部

【0220】

なお、原料Aは以下の合成方法で製造した。

(1)4−(4−(4−ペンチルシクロヘキシル)フェノキシメチル)スチレンの合成

下記の配合の物質を100℃、7時間反応させた後、得られた反応液を室温まで冷却して、これに水を加え晶析させた。晶析液を濾過した後、得られたろ液を、水/アセトニトリル=1/1とした水溶液で洗浄、風乾して、4−(4−(4−ペンチルシクロヘキシル)フェノキシメチル)スチレンを得た。

・4−(4−ペンチルシクロヘキシル)フェノール 14重量部

・4−クロロメチルスチレン 9重量部

・炭酸カリウム 11重量部

・N,N−ジメチルホルムアミド 66重量部

【0221】

(2)グラフト共重合物の合成

下記配合の混合物を60℃まで加熱した。

・ポリブタジエンラテックス 100重量部

・ロジン酸カリウム 0.83重量部

・デキストローズ 0.50重量部

・ピロリン酸ナトリウム 0.17重量部

・硫酸第1鉄 0.08重量部

・水 250重量部

【0222】

その後上記混合物に対して、下記配合の混合物を60分かけて滴下し、重合反応を実施した。

・アクリロニトリル 21重量部

・4−(4−4−ペンチルシクロヘキシル)フェノキシメチル)スチレン 62重量部

・t−ドデシルチオール 0.5重量部

・クメンヒドロパーオキシド 3.0重量部

【0223】

滴下終了後、これにクメンヒドロパーオキシド0.2重量部を加え、その後1時間冷却しラテックスを得た。得られたラテックスを、60℃、1%の硫酸中に入れて、90℃まで昇温し凝固させた。これを十分に水洗した後に乾燥し、グラフト共重合体を得た。

【0224】

(3)グラフト共重合物のスルホン化による原料Aの合成

(2)で得られたグラフト共重合体100重量部を、塩化メチレン1300重量部に溶解し、得られた溶液を0℃以下に保ちながら、これに濃硫酸13重量部をゆっくり加えた。そしてこれを6時間攪拌して沈殿を生じさせた。溶媒を除去した後に沈殿物を乾燥し、原料Bとしてのスルホ化ポリアクリロニトリルブタジエンスチレンを得た。滴定によるスルホン酸基の導入率は35%であった。

【0225】

[固体電解質フィルムの製造]

ドープAを走行する流延バンド82へ流延ダイ81から流延して流延膜24aとし、第1〜第3送風ダクト91〜93により80〜120℃の乾燥風を吹き付け、原料Aの固形分、つまり固体電解質に対して残留溶媒量が30重量%になるまで流延膜24aを乾燥した。流延膜24aが自己支持性をもったところで、この流延膜24aを流延バンド82からフィルム62として引き剥がした後、フィルム62をテンタ64に送り込んだ。テンタ64では、クリップ64aでフィルム62の両側端部を把持し搬送する間に、給気ダクト64bから乾燥風を送り出してフィルム62を乾燥した。

【0226】

クリップ64aは、その内部に伝熱媒体の通路となる流路が形成されているものを用いた。そして、この流路に20℃の伝熱媒体を供給してクリップ64aを冷却した。クリップ64aの搬送はチェーンで行い、そのスプロケットの速度変動は0.5%以下であった。また、テンタ64の内部を3つに区画し、各区画の乾燥温度を上流側から120℃、130℃、140℃とした。乾燥風のガス組成は、−10℃における飽和ガス濃度とした。テンタ64の内部では、フィルム62を搬送する間に、幅方向に延伸させた。このとき、延伸前のフィルム62の幅を100%としたとき、延伸後のフィルム62の幅が150%となるように延伸した。

【0227】

テンタ64内部での延伸率は、クリップ64aによる噛み込み開始位置から10mm以上離れた位置の任意の2点における各延伸率の差異が10%以下であり、かつ20mm離れた任意の2点の延伸率の差が5%以下であった。また、テンタ64の入口から出口までの長さに対するクリップ把持開始位置からクリップ離脱位置までの長さの割合は90%とした。さらに、テンタ64内部で蒸発した溶媒は−10℃の温度で凝縮させ液化して回収した。凝縮回収用に設けたコンデンサ(図示しない)の出口温度は−8℃に設定した。なお、凝縮溶媒は、含まれる水分量が0.5重量%以下に調整されてドープ製造用として再使用された。

【0228】

フィルム62はテンタ64の出口でクリップ64aから離脱され、クリップ64aに把持された両側端部がテンタ64の下流に備えられる耳切装置67により切断除去された。このとき、耳切装置67としては、NT型カッタを用いてフィルム62の両側端部を両側から40mmカットした。カットした耳はカッタブロワ(図示しない)によりクラッシャ103に送り込んで平均80mm2 程度のチップに粉砕した。このチップは、再度ドープ調製用原料として固体電解質フレークとともにドープ製造の際の原料とした。なお、テンタ64内の空気を窒素ガスで置換して、テンタ64内の乾燥雰囲気における酸素濃度は5vol%に保持した。

【0229】

両側端部が除去されたフィルム62を、第1及び第2液浴槽65,66を用いて、60℃に保温した水/メタノール=1/1の水溶液65a,66a中に浸漬・搬送し、N,N−ジメチルホルムアミドを十分置換した。水溶液66a中からフィルム62を引き上げ、乾燥室69に送り、複数のローラ68で搬送しながら140〜160℃で乾燥し、残留溶媒量が3重量%未満の乾燥状態にある固体電解質フィルム62を得た。

【0230】

得られたフィルム62について、以下の各評価を実施した。評価結果については表1に示す。なお、表1における評価項目の番号は、以下の各評価項目に付した番号に対応する。

【0231】

〔1.厚み〕

アンリツ電気社製の電子マイクロメーターを用いて600mm/分の速度にて連続的にフィルム62の厚みを測定した。測定により得られたデータは、縮尺1/20、チャート速度30mm/分にてチャート紙上に記録された。そして定規によりデータ曲線に関して計測を実施したのちに、その計測値を基に厚みの平均値とこの平均値に対する厚みのばらつきとを求めた。表1においては、(a)は厚みの平均値(単位;μm)、(b)は(a)に対する厚みのばらつき(単位;μm)を表す。

【0232】

〔2.弾性率測定〕

東洋ボールドウィン製万能引張試験機 STM T50BPにより、温度23℃、湿度70%RH雰囲気中、引張速度10%/min.として0.5%伸びにおけるフィルム62の搬送方向での応力(MD1とする)と幅方向での応力(TD1とする)を測定し、これらをフィルム62の弾性率としてそれぞれ求めた。

【0233】

〔3.抗張力測定〕

フィルム62を15×250mmに切断したものをサンプルとし、温度23℃、湿度65%RHで2時間調湿してから、このサンプルをテンシロン引張試験機(オリエンテック(株)製;RTA−100)によりISO1184−1983にしたがって、初期フィルムの長さを100mm、引張速度を200±5mm/min.としたときの引張強度を、引張初期の応力と伸びとから算出し、これをフィルム62の抗張力とした。なお、抗張力は、サンプルの搬送方向での値をMD2とし、幅方向での値をTD2として求めた。

【0234】

〔4.イオン導電率測定〕

得られた固体電解質フィルム62について、長手方向に沿って1mおきに10個の測定箇所を選んだ。その10箇所を直径13mmの円形サンプルとして打ち抜いた。各サンプルを2枚のステンレス板で挟み、ソーラトロン社1470および1255Bを用いて交流インピーダンス法によりイオン伝導度を測定した。測定は80℃、相対湿度95%の条件下で実施した。イオン伝導度は、表1に示すように交流インピーダンスの値(単位;S/cm)として示される。

【0235】

〔5.燃料電池141の出力密度〕

フィルム62を用いて燃料電池141を作製し、その燃料電池141の出力を測定した。燃料電池141の作製方法及び出力密度の測定方法は、下記の方法による。

【0236】

(1)触媒層132b,133bとされる触媒シートAの作製

白金担持カーボン2gと固体電解質15g(5%DMF溶液)とを混合し、超音波分散器で30分間分散させた。分散物の平均粒子径は約500nmであった。得られた分散物を、厚さ350μmのカーボンペーパー上に塗布して乾燥した後、このカーボンペーパーを直径9mmの円形に打ち抜き、触媒シートAを作製した。なお、上記白金担持カーボンは、VulcanXC72に白金50重量%が担持されたものであり、固体電解質は、フィルム62を製造するためのものと同じものとした。

【0237】

(2)MEA131の作製

固体電解質フィルム62の両面に、塗膜がフィルム62に接するように触媒シートAを張り合わせ、80℃、3MPa、2分間で熱圧着し、MEA131を作製した。

【0238】

(3)燃料電池141の出力密度

(2)で得られたMEAを図7に示す燃料電池にセットし、アノード極側の開口部151に15重量%のメタノール水溶液を注入した。このとき、カソード極側の開口部152は大気と接するようにした。アノード電極132とカソード電極133とを、マルチチャンネルバッテリ評価システム(ソーラトロン社1470)で接続させて、出力密度(単位;W/cm2 )を測定した。

【実施例2】

【0239】

原料Bと溶媒とを下記の配合で混合して原料Bを溶媒に溶解し、20重量%の固体電解質ドープ24を製造した。このドープ24を以降の説明ではドープBと称する。なお、原料Bは、スルホン化度が35%であるスルホプロピル化ポリエーテルスルホンであり、特開2002−110174号公報に記されている合成方法に基づいて合成した。

・原料B; 100重量部

・溶媒;N−メチルピロリドン 400重量部

【0240】

[固体電解質フィルムの製造]

ドープBを用いてフィルム62を製造した。ただし、送風ダクト91〜93からの風の温度を80〜140℃とし、テンタ64においては、テンタ64内部を3つに区画し、その乾燥温度を上流側から140℃、150℃、160℃とした。また、両側端部を切除したフィルム62を、第1及び第2液浴槽65,66を用いて、60℃に保温した水/メタノール=1/1の水溶液65a,66a中に浸漬・搬送し、N−メチルピロリドンを十分置換した。水溶液66a中からフィルム62を引き上げ、乾燥室69に送り、複数のローラ68で搬送しながら160〜180℃で乾燥し、残留溶媒量が3重量%未満の乾燥状態にある固体電解質フィルム62を得た。なお、上記に示す以外は、実施例1と同じ条件を用いた。得られたフィルム62についての評価結果は、表1に示す。

【実施例3】

【0241】

[固体電解質フィルムの製造]

実施例1において、テンタ64内部により延伸する前のフィルム62の幅を100%としたとき、延伸後のフィルム62の幅が103%となるように延伸させたこと以外は、実施例1と同じドープおよび条件を用いてフィルム62を製造した。得られたフィルム62についての評価結果は、表1に示す。

【実施例4】

【0242】

[固体電解質フィルムの製造]

実施例2において、テンタ64内部により延伸する前のフィルム62の幅を100%としたとき、延伸後のフィルム62の幅が103%となるように延伸させたこと以外は、実施例2と同じドープおよび条件を用いてフィルム62を製造した。得られたフィルム62についての評価結果は、表1に示す。

【実施例5】

【0243】

本実施例では、化3に示す化合物を固体電解質として用いた。ただし、化3の化合物を得るためのプロトン置換、つまり酸処理は、ドープ製造前ではなく、下記のようにフィルム製造工程にて実施した。化3の未プロトン置換物、つまり固体電解質の前駆体を原料Dとする。そして、この原料Dを溶媒に溶解して流延に供するドープとした。なお、このドープのつくり方は実施例1におけるドープ24のつくり方と同じである。溶媒は、原料Dの良溶媒である溶媒成分1と、原料Dの貧溶媒である溶媒成分2との混合物である。また、実施例5では化3におけるXはNa、YはSO2 、Zは化4の(I)であり、nは0.33、mは0.67、数平均分子量Mnは61000、量平均分子量Mwは159000である。

・原料D; 100重量部

・溶媒成分1;ジメチルスルホキシド 256重量部

・溶媒成分2;メタノール 171重量部

【0244】

ドープを流延して流延バンド82から剥がしたものは原料Dよりなるので前駆体フィルムと称する。実施例1と同様の条件を経て耳切装置67で両側端部が除去された前駆体フィルムは、酸処理によりプロトン化された後、洗浄工程に供された。酸処理とは、前駆体フィルムを酸の水溶液に接触させる工程であり、この酸処理により、前駆体の構造は化3の一般式に示す構造、つまり固体電解質となる。接触は、液槽に酸の水溶液を連続供給してこの水溶液に固体電解質よりなるフィルムを浸積させる方法によって行った。酸処理の後の洗浄は、水により実施した。洗浄工程を終えたフィルム62を乾燥室69に送った。得られたフィルム62についての評価結果については表1に示す。

【実施例6】

【0245】

化3に示す化合物であり、実施例7とは異なる化合物を固体電解質として用いた。ただし、化3の化合物を得るためのプロトン置換は、実施例5と同様に、ドープ製造前ではなくフィルム製造工程にて実施した。ドープ成分として用いた前駆体を原料Eとする。溶媒は、下記に示すように、溶媒成分1と溶媒成分2との混合物である。溶媒成分1は原料Eの良溶媒であり、溶媒成分2は原料Eの貧溶媒である。また、本実施例6では、化3におけるXはNa、YはSO2 、Zは化4の(I)及び(II)、nは0.33、mは0.67、数平均分子量Mnは68000、量平均分子量Mwは200000である。なお、化4において(I)は0.7モル%、(II)は0.3モル%である。その他の条件は実施例5と同じである。

・原料E; 100重量部

・溶媒成分1;ジメチルスルホキシド 200重量部

・溶媒成分2;メタノール 135重量部

【実施例7】

【0246】

実施例5とほぼ同様にしてフィルムを製造した。ただし、実施例7では、水から送り出した後に流延膜をPETフィルムから剥がすことで前駆体フィルムを得たこと、また、洗浄工程後に30℃の水にフィルムを5分間浸漬した後、フィルムの水切りを行った。

【実施例8】

【0247】

固体電解質の前駆体の原料Dを、原料Eに代えたこと以外は、実施例7と同様にしてフィルムを製造した。

【0248】

実施例1〜8で行ったフィルムの各評価結果を纏めて表1に示す。

【0249】

【表1】

【0250】

以上の実施例の結果より、本発明によると、溶媒を比較的多く含む状態のフィルムを乾燥させる際に、テンタを用いてクリップによりフィルムの両側端部を把持し、対面するクリックの距離を調整してフィルムの幅方向を所定の割合で延伸させるようにしたので、溶媒が蒸発してフィルムが収縮するのを抑制することができる。そのため、平面性に優れるフィルムを得ることが出来ると共に、幅方向の伸縮具合を調整すると、その配向度を制御することができるので、機械強度を向上させることができることが分かる。また、フィルムを所定の乾燥促進に作用する液に浸漬させた後に乾燥させるようにしたので、各液の蒸発に伴いフィルム中の有機溶媒を確実に蒸発させることができる。したがって、乾燥速度を向上させるとともに十分にフィルムを乾燥させて、平面性や平滑性およびイオン伝導性に優れた固体電解質フィルムを連続的に製造することができ、得られる固体電解質フィルムは、燃料電池の固体電解質層として好適に使用することができることが分かる。

【図面の簡単な説明】

【0251】

【図1】ドープ製造設備の概略図である。

【図2】本発明に係るフィルム製造設備であり、第1の形態の概略図である。

【図3】本発明に係るテンタの一例の概略図である。

【図4】本発明に係るフィルム製造設備であり、第2の形態の概略図である。

【図5】本発明に係るフィルム製造設備であり、第3の形態の概略図である

【図6】MEAの概略を示す断面図である。

【図7】燃料電池の概略を示す断面図である。

【符号の説明】

【0252】

10 ドープ製造設備

24 ドープ

33、33a、33b フィルム製造設備

62、124、420 フィルム(固体電解質フィルム)

64 テンタ

64a クリップ

69 乾燥室

131 電極膜複合体(MEA)

132 アノード電極

133 カソード電極

141 燃料電池

146 集電体

【技術分野】

【0001】

本発明は、固体電解質フィルム及びその製造方法、製造設備と、固体電解質フィルムを用いた電極膜複合体、燃料電池に関するものであり、特に、プロトン伝導性を有し燃料電池に用いられる固体電解質フィルム及びその製造方法、製造設備と、固体電解質フィルムを用いた燃料電池用電極膜複合体及び燃料電池とに関するものである。

【背景技術】

【0002】

近年、携帯機器等の電源として利用できるリチウムイオン電池や燃料電池が活発に研究されており、その部材である固体電解質についても活発な研究が行われている。固体電解質は、例えばリチウムイオン伝導材料やプロトン伝導材料である。

【0003】

一般に、プロトン伝導材料としてはフィルム状のものがあり、燃料電池等の電池の固体電解質層として用いるためのフィルム状固体電解質及びその製造方法が提案されている。例えば、特許文献1では、ポリフッ化ビニリデン系樹脂を電解質と可塑剤との混合用液に浸漬する方法が提案されている。また、特許文献2では、スルホン酸基をもつ芳香族系高分子材料を含有した溶液中で、無機化合物を合成して、溶媒を除去することによりプロトン伝導膜を製造する方法が提案されている。この方法では細孔を改良するためにケイ素酸化物、リン酸誘導体等が添加されている。特許文献3では、イオン交換樹脂を含む溶液に金属酸化物前駆体を添加して、この前駆体を加水分解及び重縮合反応させて得られる液体をキャストし、これによりイオン交換膜を製造する方法が提案されている。そして、特許文献4では、溶液流延法、つまり溶液製膜法によりプロトン伝導性をもつポリマーフィルムを製造し、このフィルムを、水に可溶で沸点が100℃以上の有機化合物水溶液中に浸漬して平衡膨潤させ、加熱により水を蒸発させることによりプロトン伝導膜を製造する方法が提案されている。特許文献5では、アニオン性イオン性基を有するポリベンズイミダゾールを主成分とする化合物を、水酸化テトラアルキルアンモニウムを含む沸点90℃以上のアルコール系溶媒に溶解してこれにより固体電解質膜を得る方法が提案されている。

【0004】

しかしながら、特許文献1では、溶融製膜方法が否定され、その製造方法において、原材料に含まれる不純物がフィルム中に残る問題は解消されていない。また、特許文献2〜5の方法はいずれも少規模スケールでの製造方法であり、大量生産を意識した方法とはされていない。

【0005】

ところで、ポリマーをフィルム化する方法としては、周知のように溶融製膜方法と溶液製膜方法とがある。前者は、溶媒を使わずにフィルムを製造することができるが、加熱によるポリマーの変性や、原料ポリマー中の不純物がそのままフィルム中に残るという問題がある。一方、後者は、溶液の製造設備及び溶媒回収設備等の設備的な問題があるものの、加熱における温度が低くてもよく、また、溶液製造工程でポリマー中の不純物を除去することが可能という利点がある。さらに、後者では、前者によるフィルムよりも平面性及び平滑性に優れたフィルムを製造することができるという利点もある。そこで、特許文献6では、連続製膜を実現させる製造方法として、溶融製膜した固体電解質フィルムを反応液体に接触させ、この固体電解質フィルムの両側端部を把持しながら搬送する間に加水分解処理を行う方法が提案されている。

【特許文献1】特開平9−320617号公報

【特許文献2】特開2001−307752号公報

【特許文献3】特開2002−231270号公報

【特許文献4】特開2004−79378号公報

【特許文献5】特開2004−131530号公報

【特許文献6】特開2004−067804号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献6の製造方法によると、反応液体に接触させた後のフィルムの両側端部を把持しながら搬送する間にその幅方向に延伸させるために、しわやたるみの発生を抑制しながら乾燥を行うことができ、かつ固体電解質フィルムを連続的に量産化することができる。しかしながら、家庭用給水器の熱源や燃料電池などに使用される固体電解質フィルムに要求される耐久性などの機械強度を十分に満足させるフィルムを製造することが期待できない。また、特許文献4には、溶液製膜方法で多種の固体電解質フィルムを製造できると記載されているものの、具体的な製造方法の記載もない。

【0007】

本発明は、上記問題を解決することを目的とし、イオンとしてプロトンの伝導に係る指標であるプロトン伝導性を含めたイオン伝導性に優れると共に、しわやたるみのない平面性に優れ、かつ耐久性に優れる等の機械強度が従来よりも向上した固体電解質フィルムを、一定品質で連続的かつ大量に製造することができる製造方法を提供する。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の固体電解質フィルムの製造方法は、流延ダイから固体電解質と有機溶媒とを含んだドープを支持体上に流延して流延膜を形成する流延膜形成工程と、流延膜を前記支持体からフィルムとして剥ぎ取る剥取工程と、フィルムを乾燥させて固体電解質フィルムとする乾燥工程と、流延膜形成工程開始から乾燥工程終了までのいずれかの工程で、有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触工程とを有し、乾燥工程は、フィルムの搬送路で移動する把持手段により両側端部を把持された後、把持手段の移動により搬送される間のフィルムを幅方向に延伸し、かつ乾燥手段によりフィルムを乾燥する乾燥延伸乾燥工程を含むことを特徴とする。

【0009】

送風口を有する乾燥手段によりフィルムに乾燥風を吹き付けることが好ましい。フィルムの両側端部で互いに対向する把持手段同士の距離を変化させてフィルムの幅方向の長さを変化させている間は、乾燥風の温度を略一定とすることが好ましい。

【0010】

把持手段によりフィルムを把持したときの、把持手段の把持位置間の長さを把持幅と定義するとき、把持幅を一定に保持する第1工程と、把持幅を拡げる第2工程と、把持幅を縮める第3工程と、第3工程の後に、把持幅を一定に保持する第4工程とを有することが好ましい。第1工程での把持幅をA(mm)とし、第2工程における把持幅の最大値をB(mm)とし、第3工程で把持幅を縮めた後、把持手段からフィルムを離脱するときのフィルムの幅をC(mm)とするとき、A、B、Cが、1<100×(B−C)/A<15の条件を満たすことが好ましい。

【0011】

また、有機溶媒は、固体電解質の貧溶媒及び良溶媒の混合物であることが好ましい。有機溶媒における貧溶媒の重量比率が10%以上100%未満であることが好ましい。良溶媒はジメチルスルホキシドを含み、貧溶媒は炭素数が1〜5のアルコールを含むことが好ましい。

【0012】

固体電解質は、炭化水素系ポリマーであることが好ましい。炭化水素系ポリマーは、スルホン酸基を有する芳香族系ポリマーであることが好ましい。芳香族系ポリマーは、化3の一般式(I)〜(III)で示される各構造単位からなる共重合体であることが好ましい。ただし、XはH、YはSO2 、Zは化4の(I)または(II)に示す構造であり、nとmとは0.1≦n/(m+n)≦0.5を満たす。

【0013】

【化3】

【0014】

【化4】

【0015】

本発明の固体電解質フィルムの製造設備は、流延ダイから固体電解質と有機溶媒とを含んだドープを支持体上に流延して流延膜を形成する流延膜形成装置と、流延膜を前記支持体からフィルムとして剥ぎ取る剥取装置と、フィルムを乾燥させて固体電解質フィルムとする乾燥装置と、流延膜形成装置から乾燥装置までのいずれかの間に配され、有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触装置とを有し、乾燥装置は、フィルムの搬送路で移動し、フィルムの両側端部を把持した後、搬送路に沿って移動する間に、フィルムを幅方向に延伸する把持手段と、フィルムを乾燥する乾燥手段とを備える乾燥延伸乾燥装置を含むことを特徴とする。

【0016】

本発明の固体電解質フィルムは、上記いずれかひとつの製造方法により製造されたことを特徴とする。

【0017】

また、本発明の電極膜複合体は、上記の固体電解質フィルムと、この固体電解質フィルムの一方の面に密着して備えられ、外部から供給される水素含有物質からプロトンを発生するためのアノード電極と、固体電解質フィルムの他方の面に密着して備えられ、固体電解質フィルムを通過したプロトンと外部から供給される気体とからなる水を合成するカソード電極とを有することを特徴とする。

【0018】

さらに、本発明は、上記の電極膜複合体と、この電極膜複合体の電極に接触して備えられ、アノード電極およびカソード電極と外部との電子の受け渡しをする集電体とを有することを特徴とする燃料電池を含んで構成されている。

【発明の効果】

【0019】

本発明では、支持体上へ固体電解質と有機溶媒とを含むドープを流延してからフィルムを乾燥させるまでのいずれかの工程で、上記の有機溶媒より低沸点であり、かつ、固体電解質の貧溶媒である液にフィルムを接触させる液接触工程を行なうことにより、次工程が乾燥工程の場合、貧溶媒の蒸発に伴い有機溶媒を確実に蒸発させることができる。

【0020】

一般に、フィルム中に有機溶媒が残留していると、固体電解質フィルムを燃料電池に用いる場合には、プロトン通過の妨げになるため好ましくない。また、ドープに使用される有機溶媒としては、固体電解質フィルムを完全に溶解させるために極性の大きい物質が一般的である。極性の大きい有機溶媒の中には塩基性物質もあるが、塩基性物質はプロトンを捕まえてしまうために、アノードからカソードへと向うプロトン量を減らしてしまう。燃料電池においてプロトン量が減少すると、起電力低下を引き起こすために好ましくない。そこで、従来、溶液製膜方法により形成したフィルムには、酸処理を施してフィルムに含まれる塩基性物質を中和する処理が行なわれているが、酸処理工程が増えてしまうために、作業時間の増加等を引き起こす。しかし、本発明では、上記のように有機溶媒を貧溶媒に接触させることにより、フィルム中から有機溶媒を効率よくかつ効果的に除去することができるので、酸処理工程等を行なう必要もない。

【0021】

また、本発明では、乾燥工程としてフィルムの両側端部を把持手段により把持し搬送する間に、フィルムを幅方向に延伸し、かつ乾燥手段により乾燥する延伸乾燥工程を行うようにしたので、フィルムの配向性を高めることができる。その結果、優れた機械強度を示すフィルムを製造することができる。したがって、本発明により、高イオン伝導性を有するとともに、耐久性に優れる等の機械強度を従来よりも向上させた高品質の固体電解質フィルムを連続的に製造することができる。そして、この固体電解質フィルムを用いた電極膜接合体は燃料電池に用いると優れた起電力を発現する。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の実施様態について詳細に説明する。ただし、本発明はここに挙げる実施様態に限定されるものではない。まず、本発明の固体電解質フィルムについて説明し、その後、そのフィルムの製造方法について述べるものとする。

【0023】

[原料]

本発明は、後述の製造法によりフィルムとする固体電解質として、プロトン供与基をもつポリマーを用いている。プロトン供与基をもつポリマーは、特に限定されないが、酸残基をもち、プロトン伝導材料として公知であるものを用いることができる。中でも好ましいポリマーは、酸残基をもつものであり、例えば、側鎖にスルホン酸を有する付加重合高分子化合物、側鎖リン酸基ポリ(メタ)アクリレート、ポリエーテルエーテルケトンをスルホン化したスルホ化ポリエーテルエーテルケトン、スルホ化ポリベンズイミダゾール、ポリスルホンをスルホン化したスルホ化ポリスルホン、耐熱性芳香族高分子化合物のスルホ化物などが挙げられる。側鎖にスルホン酸を有する付加重合高分子化合物としては、ナフィオン(登録商標)に代表されるパーフルオロスルホン酸や、スルホ化スチレン、スルホ化ポリアクリロニトリルスチレン、スルホ化ポリアクリロニトリルブタジエンスチレンなどがあり、耐熱性芳香族高分子のスルホ化物としてはスルホ化ポリイミド等がある。

【0024】

パーフルオロスルホン酸の好ましい例としては、例えば特開平4−366137号公報、特開平6−231779号公報、特開平6−342665号公報に記載される物質が挙げられ、中でも、化5に示す物質が特に好ましい。ただし、化5において、mは100〜10000であり、200〜5000が好ましく、500〜2000がより好ましい。そして、nは0.5〜100であり、5〜13.5が特に好ましい。また、xはmに略同等であり、yはnと略同等である。

【0025】

【化5】

【0026】

スルホ化スチレン、スルホ化ポリアクリロニトリルスチレン、スルホ化ポリアクリロニトリルブタジエンスチレンの好ましい例としては、特開平5−174856号公報、特開平6−111834号公報に記載される化合物や化6に示される物質が挙げられる。

【0027】

【化6】

【0028】

耐熱性芳香族高分子のスルホン化物の例としては、例えば、特開平6−49302号公報、特開2004−10677号公報、特開2004−345997号公報、特開2005−15541号公報、特開2002−110174号公報、特開2003−100317号公報、特開2003−55457号公報、特開平9345818号公報、特開2003−257451号公報、特表2000−510511号公報、特開2002−105200号公報に記載される物質が挙げられ、中でも前記化3と、下記化7、化8とに示される物質が特に好ましいものとして挙げられる。

【0029】

【化7】

【0030】

【化8】

【0031】

特に、化3に示す物質のフィルムは、吸湿膨張率とプロトン伝導度とを両立させる。n/(m+n)<0.1である場合には、スルホン酸基が少なすぎて、プロトン伝導路、いわゆるプロトンチャンネルを十分に形成することができないことがある。そのため、得られるフィルムは実用に十分なプロトン伝導性を発現しないことがある。また、n/(m+n)>0.5である場合には、フィルムの水分吸収性が高くなってしまうため、吸水による膨張率、つまり吸水膨張率が大きくなり、フィルムが劣化しやすくなる。

【0032】

上記化合物を得る過程におけるスルホン化反応は、公知文献の各種合成法に従って行うことができる。スルホン化剤としては、硫酸(濃硫酸)、発煙硫酸、ガス状あるいは液状物の三硫化硫黄、三硫化硫黄錯体、アミド硫酸、クロロスルホン酸等を用いることができる。溶媒としては、炭化水素(ベンゼン、トルエン、ニトロベンゼン、クロロベンゼン、ジオキセタン等)、ハロゲン化アルキル(塩化メチレン、クロロホルム、ジクロロエタン、四塩化炭素等)等を用いることができる。反応温度は、−20℃〜200℃の範囲でスルホン化剤の活性に応じて決定するとよい。また、別の方法として、モノマーにメルカプト基、ジスルフィド基、スルフィン酸基を予め導入しておいて、酸化剤による酸化反応によってスルホン化物を合成することもできる。このときには、酸化剤として、過酸化水素、硝酸、臭素水、次亜塩素酸塩、次亜臭素酸塩、過マンガン酸カリウム、クロム酸等を用いることができ、溶媒としては、水、酢酸、プロピオン酸等を用いることができる。この方法における反応温度は、室温(例えば、25℃)〜200℃の範囲で酸化剤の活性に応じて決定するとよい。また、さらに別の方法として、モノマーにハロゲノアルキル基を予め導入しておいて、亜硫酸塩、亜硫酸水素塩等による置換反応をしてスルホン化物を合成してもよい。このときには溶媒として、水、アルコール類、アミド類、スルホキシド類、スルホン類等を用いることができる。反応温度は、室温(例えば、25℃)〜200℃の範囲で決定するとよい。なお、以上のスルホン化反応における溶媒は、2種以上の物質を混合した混合物であってもよい。

【0033】

また、スルホン化物への反応工程では、アルキルスルホン化剤を用いてもよく、一般的な方法としてはスルトンとAlCl3 を用いたフリーデルクラフツ反応がある(Journal of Applied Polymer Science,Vol.36,1753−1767,1988)。フリーデルクラフツ反応を行うためにアルキルスルホン化剤を用いた場合は、溶媒として炭化水素(ベンゼン、トルエン、ニトロベンゼン、アセトフェノン、クロロベンゼン、トリクロロベンゼン等)、ハロゲン化アルキル(塩化メチレン、クロロホルム、ジクロロエタン、四塩化炭素、トリクロロエタン、ジクロロエタン、テトラクロロエタン等)等を用いることができる。反応温度は、室温から200℃の範囲で決定するとよい。なお、反応における溶媒は、2種以上の物質を混合した混合物であってもよい。

【0034】

化3の構造を有する固体電解質フィルムを製造する場合には、後述するフィルム製造工程でスルホン化を実施してもよい。つまり、化3のXが水素原子以外のカチオン種であるポリマー(以降、前駆体と称する)を含むドープをつくってこれを支持体上に流延して前駆体を含むフィルム(以降、前駆体フィルムと称する)として剥ぎ取り、この前駆体フィルムをプロトン置換してXをHとすることにより、化3の構造を有するポリマーからなる固体電解質フィルムを製造することができる。

【0035】

カチオン種とは、電離したときにカチオンを生成する原子または原子団を意味する。このカチオン種は1価である必要はない。水素原子以外のカチオンとしては、アルカリ金属カチオン、アルカリ土類金属カチオン、アンモニウムカチオンが好ましく、カルシウムイオン、バリウムイオン、四級アンモニウムイオン、リチウムイオン、ナトリウムイオン、カリウムイオンがより好ましい。なお、化3におけるXをHとせずにカチオン種のままとしてフィルムを製造してもそのフィルムは固体電解質としての機能をもつ。しかし、そのプロトン伝導性は、Xのカチオン種のうちHに置換された割合が多いほど高くなる。その意味では、XはHであることが特に好ましい。

【0036】

固体電解質としては、以下の諸性能をもつものが好ましい。イオン伝導度は、例えば25℃、相対湿度70%において、0.005S/cm以上であることが好ましく、0.01S/cm以上であるものがより好ましい。さらに、50%メタノール水溶液に18℃で一日浸漬した後のイオン伝導度が0.003S/cm以上であることが好ましく、0.008S/cm以上であるものがより好ましく、特に、浸漬前に対する浸漬後のイオン伝導度の低下率が20%以内であるものが好ましい。そして、メタノール拡散係数が4×10−7cm2 /秒以下であることが好ましく、2×10−7cm2 /秒以下であるものが特に好ましい。

【0037】

強度については、弾性率が10MPa以上であるものが好ましく、20MPa以上であるものが特に好ましい。なお、弾性率の測定方法については、特開2005−104148号公報の段落[0138]に詳細に記されており、弾性率の上記値は、東洋ボールドウィン社製の引っ張り試験機による値である。したがって、他の試験方法や試験機を用いて弾性率を求める場合には、上記試験方法や試験機による値との相関性を予め求めておくとよい。

【0038】

耐久性については、50%メタノール中に一定温度で浸漬する経時試験の前後で、重量、イオン交換容量、メタノール拡散係数の各変化率が、それぞれ20%以下であるものが好ましく、15%以下であるものが特に好ましい。さらに過酸化水素中における経時試験の前後でも、同様に重量、イオン交換容量、メタノール拡散係数の各変化率が20%以下であるものが好ましく、10%以下であるものが特に好ましい。また50%メタノール中、一定温度での体積膨潤率が10%以下であるものことが好ましく、5%以下であるものが特に好ましい。

【0039】