固体電解質型燃料電池

【課題】ガス濃度の均一化を図った固体電解質型燃料電池を得る。

【解決手段】固体電解質体2の一方の側に燃料ガスに接する燃料極4を他方の側に酸化剤ガスに接する空気極6を設けた単セル1を備えている。燃料極4側に、単セル1を間に燃料ガスが供給される流入孔54と燃料ガスが排出される流出孔38とを対向して配置する。また、流入孔54からの燃料ガスを燃料極4の表面に分散して導く整流部材40を設ける。流入孔54に連通したガス流入層62と流出孔38に連通したガス流出層44とを形成すると共に、ガス流出層44に燃料極4を配置し、また、整流部材40は板状で、ガス流入層62とガス流出層44とを整流部材40により仕切ると共に、整流部材40に複数の通過孔46を形成した。

【解決手段】固体電解質体2の一方の側に燃料ガスに接する燃料極4を他方の側に酸化剤ガスに接する空気極6を設けた単セル1を備えている。燃料極4側に、単セル1を間に燃料ガスが供給される流入孔54と燃料ガスが排出される流出孔38とを対向して配置する。また、流入孔54からの燃料ガスを燃料極4の表面に分散して導く整流部材40を設ける。流入孔54に連通したガス流入層62と流出孔38に連通したガス流出層44とを形成すると共に、ガス流出層44に燃料極4を配置し、また、整流部材40は板状で、ガス流入層62とガス流出層44とを整流部材40により仕切ると共に、整流部材40に複数の通過孔46を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた固体電解質型燃料電池に関する。

【背景技術】

【0002】

従来より、固体電解質型燃料電池では、固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを構成し、一つの単セルでは高い電圧が得られないので、例えば、平板型の固体電解質型燃料電池では、単セルとインターコネクタ板とを交互に積層してスタック化している。

【0003】

燃料ガスや酸化剤ガスは、積層方向と直交する横方向から燃料極や空気極に接するように燃料極や空気極の表面に沿って流れ、使用に供された燃料ガスや酸化剤ガスは、同様に横方向から排出される。そして、発電時には単セル自体が抵抗発熱するが、上流側が燃料が濃いので発熱が大きく、下流側は燃料が薄くなって発熱が小さくなる。このため、温度分布に差が生じ、熱応力等により、単セルが破損する場合がある。

【0004】

そこで、特許文献1にあるように、同一面内に複数の単セルを設けて、面内の温度分布に応じて単セルの形状、サイズを異ならせて、温度分布が均一になるようにしている。また、特許文献2にあるように、燃料ガスの流路と、酸化剤ガスの流路とが直交するガスフロータイプの固体電解質型燃料電池において、酸化剤ガスの流れを折り返すことにより、あるいは、燃料ガスの流れを折り返すことにより、温度分布が均一になるようにしている。

【特許文献1】特開2002−270198号公報

【特許文献2】特開2002−208417号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、こうした特許文献1のものでも特許文献2のものでも、上流側では燃料が濃く、下流側では燃料が薄くなることに違いはなく、同一セル面内での発電量の不均一を解消できない。そのため、温度分布の均一化に限界があり、同一セル面内での発電量の不均一の解消や、セルの破損等に対する耐久性の改善が十分でないという問題があった。

【0006】

また、セルの発電量を決定する際、下流側の特性を基準として算出するので、セルの出力密度を低く設定しなければならず、セルが大型化してしまうという問題もあった。

本発明の課題は、ガス濃度の均一化を図った固体電解質型燃料電池を提供することにある。

【課題を解決するための手段】

【0007】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを備えた固体電解質型燃料電池において、

少なくとも前記燃料極又は前記空気極の一方の極側で、前記単セルを間に前記ガスが供給される流入孔と前記ガスが排出される流出孔とを対向して配置すると共に、前記流入孔からの前記ガスを前記極の表面に分散して導く整流部材を設けたことを特徴とする固体電解質型燃料電池がそれである。

【0008】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、また、前記整流部材は板状で、前記ガス流入層と前記ガス流出層とを前記整流部材により仕切ると共に、前記整流部材に複数の通過孔を形成した構成としてもよい。その際、前記ガス流入層に改質触媒を配置した構成としてもよい。あるいは、前記ガス流入層に金属メッシュ又は発泡金属を配置した構成としてもよい。また、前記整流部材は導電性を有し、かつ、前記整流部材の少なくとも一部が前記整流部材との間に前記ガス流入層を形成するインターコネクタ板及び前記極に接している構成としてもよい。

【0009】

更には、前記整流部材の前記流入孔側には、前記整流部材の前記流出孔側よりも多くの前記通過孔を形成した構成としてもよい。あるいは、前記整流部材の前記流入孔側に形成した前記通過孔の断面積は、前記整流部材の前記流出孔側に形成した前記通過孔の断面積よりも大きい構成としてもよい。また、前記整流部材の縁側に形成した前記通過孔の断面積は、前記整流部材の中央側に形成した前記通過孔の断面積よりも大きい構成としてもよい。前記流出孔の総断面積≧前記流入孔の総断面積≧前記通過孔の総断面積となる関係に形成してもよい。

【0010】

また、前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、かつ、前記ガス流入層に金属メッシュ又は発泡金属からなる前記整流部材を配置した構成としてもよい。

【発明の効果】

【0011】

本発明の固体電解質型燃料電池は、整流部材がガスを極の表面に分散して導くので、ガス濃度の均一化を図ることができ、これにより、温度分布が均一化されてセルの破損等を防止できるという効果を奏する。

【0012】

また、複数の通過孔を設けた板状の整流部材によりガス流入層とガス流出層とを仕切ることにより、極の表面にガスを分散して導くことができる。更に、従来技術は、発電に必要な燃料(または空気)を電極面に対して、平行に供給しているが、複数の通過孔を設けた板状の整流部材によりガス流入層とガス流出層とに仕切ることにより供給するガスを電極面に対して垂直方向に供給することができるので、ガス濃度の均一化を図ることができる。

【0013】

また、ガス流入層に改質触媒を配置することにより、小型化を図ることができる。また、通過孔の配置や断面積の大きさを変えることにより、よりガス濃度の均一化を図ることができる。

【0014】

流出孔の総断面積≧流入孔の総断面積≧通過孔の総断面積となる関係に形成することにより、流入孔から流出孔へガスが流れる際に、各通過孔に分散して流れ整流効果をより確実に得ることができる。

【0015】

更に、整流部材に金属メッシュや発泡金属を用いることにより、より細かくガス濃度の均一化を図ることができる。

【発明を実施するための最良の形態】

【0016】

以下本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

図1に示すように、1は単セルで、単セル1は、平板状の固体酸化物を用いた固体電解質体2を備え、固体電解質体2の一方の側に燃料極4が、固体電解質体2の他方の側に空気極6が設けられている。

【0017】

空気極6は、気相の酸素が電子と反応して酸素イオンになる場であり、酸素が空気極6上に吸着・解離し、電子と反応場において結合し、酸素イオンとなる。空気極6には多孔質体が用いられ、その材料としては、例えば、各種の金属、金属の酸化物、金属の複酸化物等を用いることができる。

【0018】

金属としては、Pt、Au、Ag、Pd、Ir、Ru及びRh等の金属又は2種以上の金属を含有する合金が挙げられる。更に、金属の酸化物としては、La、Sr、Ce、Co、Mn及びFe等の酸化物(La2O3、SrO、Ce2O3、Co2O3、MnO2及びFeO等)が挙げられる。また、複酸化物としては、少なくともLa、Pr、Sm、Sr、Ba、Co、Fe及びMn等を含有する複酸化物(La1-xSrxCoO3系複酸化物、La1-xSrxFeO3系複酸化物、La1-xSrxCo1-yFeyO3系複酸化物、La1-xSrxMnO3系複酸化物、Pr1-xBaxCoO3系複酸化物及びSm1-xSrxCoO3系複酸化物等)が挙げられる。

【0019】

固体電解質体2は、空気極6から燃料極4に酸素イオンを運ぶ働きをし、空気極6において生成する酸素イオンは固体電解質体2に移動し、固体電解質体2の酸素空孔と位置を交換しながら燃料極4側に移動する。固体電解質体2は酸素イオン導電性酸化物であり、電子導電性はなく、気相の水素と酸素とを物理的に隔離する。

【0020】

固体電解質体2の材料としては、例えばZrO2系セラミック、LaGaO3系セラミック、BaCeO3系セラミック、SrCeO3系セラミック、SrZrO3系セラミック、及びCaZrO3系セラミック等が挙げられる。

【0021】

燃料極4は、水素が酸素イオンと反応して水蒸気と電子を生成する反応場であり、水素は燃料極4上に吸着・解離して水素原子になり、更に固体電解質体2の酸素イオンと反応して水蒸気になる。

【0022】

燃料極4には多孔質体が用いられ、その材料としては、例えば、Ni及びFe等の金属と、Sc、Y等の希土類元素のうちの少なくとも1種により安定化されたジルコニア等のZrO2系セラミック、CeO2系セラミック等のセラミックのうちの少なくとも1種との混合物などが挙げられる。

【0023】

また、Pt、Au、Ag、Pd、Ir、Ru、Rh、Ni及びFe等の金属が挙げられる。これらの金属は1種のみでもよいし、2種以上の金属の合金でもよい。更に、これらの金属や合金と、上記セラミックの各々の少なくとも1種との混合物(サーメットを含む)が挙げられる。また、Ni及びFe等の金属の酸化物と、上記セラミックの各々の少なくとも1種との混合物などが挙げられる。

【0024】

本実施形態では、燃料極4の厚さを厚く形成して、燃料極4で支持するように構成されており、いわゆる支持膜式といわれる構成である。図2に示すように、単セル1は、金属製のセパレータ8に取り付けられており、セパレータ8はほぼ矩形に形成されて、中央には矩形状の貫通窓9が形成されている。貫通窓9は空気極6よりも大きく、固体電解質体2よりも小さく形成されており、空気極6が貫通窓9を通して臨むように単セル1がセパレータ8に取り付けられている。

【0025】

また、セパレータ8には、4個の取付孔10がセパレータ8の四隅にそれぞれ貫通形成されると共に、セパレータ8には、セパレータ8の縁に沿って、4個の流路孔11−1〜11−4が四隅の各取付孔10の中間に貫通形成されている。

【0026】

セパレータ8には、中央に中抜き孔12が形成された枠状の絶縁板13が積層されており、電気絶縁性を有する絶縁板13にも取付孔14及び流路孔15−1〜15−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。絶縁板13には空気極フレーム16が積層されており、空気極フレーム16は中央に中抜き孔17が形成された枠状に形成されると共に、その周囲に取付孔18及び流路孔19−1〜19−4がセパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0027】

本実施形態では、複数の流路孔19−1〜19−4のうちの単セル1を間に対向する2つの流路孔19−1,19−2に連通して流入孔20と流出孔22とが形成されている。流入孔20と流出孔22とは、空気極フレーム16の絶縁板13側の平坦面が溝状に窪まされて、流路孔19−1,19−2と空気極フレーム16の中抜き孔17とが連通されるように形成されている。尚、複数の流路孔19−1〜19−4のうち、添字−1の流路孔19−1には流入孔20が連通し、添字−2の流路孔19−2には、流出孔22が連通していることを示す。前述及び後述する各流路孔11−1,11−2,15−1,15−2,26−1,26−2,36−1,36−2,42−1,42−2,52−1,52−2,58−1,58−2についても同様である。

【0028】

空気極フレーム16には平板状のインターコネクタ板24が積層されており、インターコネクタ板24は電気導電性を有する金属板等により形成されている。インターコネクタ板24にも取付孔25及び流路孔26−1〜26−4が形成されており、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0029】

インターコネクタ板24と空気極6との間には、電気導電性を有する金属メッシュや目の粗い発泡金属等からなる集電体28が配置されて、インターコネクタ板24と空気極6とが集電体28を介して導通されている。

【0030】

絶縁板13の中抜き孔12と空気極フレーム16の中抜き孔17とが、単セル1、セパレータ8、インターコネクタ板24により閉塞されて、ガス流出入層30が形成されており、ガス流出入層30に露出した空気極6に、ガス流出入層30内の酸化剤ガスが接することができるように構成されている。

【0031】

また、セパレータ8の燃料極4側の面には、中央に中抜き孔32が形成された枠状のガス流出層用フレーム34が重ね合わされ、セパレータ8とガス流出層用フレーム34とが積層されている。

【0032】

中抜き孔32は、燃料極4よりも大きく形成されて、中抜き孔32内に燃料極4が収納できるように形成されている。ガス流出層用フレーム34の厚さは、固体電解質体2と燃料極4との合計厚さとほぼ同じに形成されている。

【0033】

ガス流出層用フレーム34にも複数の取付孔35及び流路孔36−1〜36−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。複数の流路孔36−1〜36−4のうちの一つの流路孔36−3に連通して流出孔38が形成されている。流出孔38はセパレータ8と反対側の平坦面が溝状に窪まされて、流路孔36−3とガス流出層用フレーム34の中抜き孔32とが連通されるように形成されている。ガス流出層用フレーム34の流出孔38は、空気極フレーム16の流出孔22とは位相が90度異なるように形成されている。流出孔38は、1個に限らず、並列に複数個形成してもよい。尚、複数の流路孔36−1〜36−4のうち、添字−3の流路孔36−3は流出孔38に連通していることを示す。前述及び後述する各流路孔11−3,15−3,19−3,26−3,42−3,52−3,58−3についても同様である。

【0034】

ガス流出層用フレーム34には、更に、板状の整流部材40が重ね合わされて、ガス流出層用フレーム34と整流部材40とが積層されている。整流部材40にも取付孔41及び流路孔42−1〜42−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0035】

ガス流出層用フレーム34の中抜き孔32が、単セル1、セパレータ8、整流部材40により閉塞されて、ガス流出層44が形成されており、ガス流出層44に固体電解質体2と燃料極4とが収納されている。整流部材40は電気導電性を有する金属等により形成されており、整流部材40は燃料極4の表面に接触するように配置されている。また、整流部材40には、燃料極4の表面に対向して多数の通過孔46がほほ均等に分散して配置されている。

【0036】

整流部材40には、中央に中抜き孔48が形成された枠状のガス流入層用フレーム50が重ね合わされて、整流部材40とガス流入層用フレーム50とが積層されている。ガス流入層用フレーム50の中抜き孔48は、ガス流出層用フレーム34の中抜き孔32とほぼ同じ大きさに形成されている。

【0037】

ガス流入層用フレーム50にも複数の取付孔51及び流路孔52−1〜52−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。複数の流路孔52−1〜52−4のうちの一つの流路孔52−4に連通して流入孔54が形成されている。流入孔54は整流部材40と反対側の平坦面が溝状に窪まされて、流路孔52−4とガス流入層用フレーム50の中抜き孔48とが連通されるように形成されている。ガス流入層用フレーム50の流入孔54は、ガス流出層用フレーム34の流出孔38と単セル1を間にして対向して形成されている。流入孔54は、1個に限らず、並列に複数個形成してもよい。

【0038】

尚、複数の流路孔52−1〜52−4のうち、添字−4の流路孔52−4は流入孔54に連通していることを示す。前述及び後述する各流路孔11−4,15−4,19−4,26−4,36−4,42−4,58−4についても同様である。また、流出孔38、流入孔54、通過孔46との流路断面積の大きさが、流出孔38の総断面積≧流入孔54の総断面積≧通過孔46の総断面積となる関係に形成するとよい。

【0039】

ガス流入層用フレーム50には、平板状のインターコネクタ板56が重ね合わされて、ガス流入層用フレーム50とインターコネクタ板56とが積層されている。インターコネクタ板56は電気導電性を有する金属板等により形成されている。インターコネクタ板56にも取付孔57及び流路孔58−1〜58−4が形成されており、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0040】

整流部材40とインターコネクタ板56との間には、電気導電性を有する金属メッシュや目の粗い発泡金属等からなる集電体60が配置されて、整流部材40とインターコネクタ板56とが集電体60を介して導通されている。尚、集電体60を設けることなく、燃料極4とインターコネクタ板56とを整流部材40及びガス流入層用フレーム50を介して導通するようにしてもよいが、整流部材40の厚さが薄いので、その際には、電気抵抗が増加する。

【0041】

ガス流入層用フレーム50の中抜き孔48は、整流部材40とインターコネクタ板56とにより閉塞されて、ガス流入層62が形成されている。尚、集電体60に、メタンガスを改質する改質触媒を担持するようにしてもよい。これにより、燃料ガスとして都市ガスを用いた際に、燃料ガスに含まれるメタンガスを改質できる。

【0042】

インターコネクタ板24、空気極フレーム16、絶縁板13、セパレータ8、ガス流出層用フレーム34、整流部材40、ガス流入層用フレーム50、インターコネクタ板56の各取付孔25,18,14,10,35,41,51,57には、それぞれ図示しないボルトが挿入され、また、これらの各流路孔26,19,15,11,36,42,52,58にも図示しないボルトが絶縁されて挿入され、これらが積層固定されている。尚、これらが複数交互に積層されて燃料電池が構成されている。

【0043】

また、空気極フレーム16の流入孔20に連通する各流路孔26−1,19−1,15−1,11−1,36−1,42−1,52−1,58−1には、酸化剤ガスが供給されて、流入孔20からガス流出入層30に流入する。空気極フレーム16の流出孔22に連通する各流路孔26−2,19−2,15−2,11−2,36−2,42−2,52−2,58−2には、ガス流出入層30からの消費された酸化剤ガスが流出する。

【0044】

更に、ガス流入層用フレーム50の流入孔54に連通する各流路孔26−4,19−4,15−4,11−4,36−4,42−4,52−4,58−4には、燃料ガスが供給されて、流入孔54からガス流入層62に流入する。ガス流出層用フレーム34の流出孔38に連通している各流路孔26−3,19−3,15−3,11−3,36−3,42−3,52−3,58−3からは、ガス流出層44からの消費された燃料ガスが流出する。尚、各取付孔10,14,18,25,35,41,51,57では、ガスの給排は行われない。

【0045】

次に、前述した本実施形態の固定電解質型燃料電池の作動について説明する。

まず、空気極フレーム16の流入孔20に、本実施形態では、空気を用いた酸化剤ガスが供給されると、酸化剤ガスは流入孔20からガス流出入層30に流入する。そして、空気極6に接した酸化剤ガスは、酸素が電子と反応して酸素イオンになり、生成された酸素イオンが固体電解質体2に移動し、固体電解質体2の酸素空孔と位置を交換しながら燃料極4側に移動する。空気のうち、酸素が消費された酸化剤ガスはガス流出入層30から流出孔22を通り、排出される。

【0046】

一方、ガス流入層用フレーム50の流入孔54に流入した燃料ガスは、流入孔54からガス流入層62に流入する。そして、整流部材40の各通過孔46を通り、ガス流出層44内の燃料極4に供給される。

【0047】

燃料極4に供給された燃料ガスは、本実施形態では燃料ガスとして用いた水素が酸素イオンと反応して水蒸気と電子を生成する。その際、1モルの水素が消費されると、1モルの水蒸気が生成される。水素が消費され、生成された水蒸気が一部の未消費の燃料ガスに混じり合いながら、ガス流出層44及びガス流出層用フレーム34の流出孔38から、排出される。

【0048】

ガスが流入孔54から流出孔38に流れる間に、流入孔54に近い側の燃料極4では、燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に接して消費され、かわりに生成された水蒸気が燃料ガスに混じり合う。水蒸気が混合した分、燃料ガス中の燃料ガス濃度が低下する。

【0049】

流出孔38に近づくほど、燃料ガスには上流側で生成された水蒸気が混じり合っているので、燃料ガス中の燃料ガス濃度が低くなる。しかし、流入孔54からガス流入層62に流入した燃料ガスは、ガス流入層62から各通過孔46に供給される。各通過孔46は、本実施形態では、燃料極4の表面に対向してほぼ均等に分散した配置されているので、各通過孔46からは、燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給される。

【0050】

流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、各通過孔46から燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を抑制できる。これにより、温度分布の不均衡による単セル1の破損を防止できる。

【0051】

流出孔38の総断面積≧流入孔54の総断面積≧通過孔46の総断面積となる関係に形成することにより、ガス流入層62の圧力がガス流出層44の圧力よりも低くなることを防止でき、流入孔54から流出孔38へガスが流れる際に、各通過孔46に分散して流れ整流効果をより確実に得ることができる。

【0052】

本実施形態では、図3(イ)に示すように、整流部材40に燃料極4の表面に対向して通過孔46をほぼ均等に分散して配置しているが、これに限らず、図3(ロ)に示すように、整流部材40の流入孔54側には、即ち、整流部材40の中心を基準に流入孔54に近い領域には、通過孔46の配置が密となるように多くの通過孔46を形成し、整流部材40の流出孔38側には、即ち、整流部材40の中心を基準に流出孔38に近い領域には、流入孔54側よりも通過孔46の配置が粗になるように少ない数の通過孔46を形成するようにしてもよい。これにより、流入孔54に近い側(上流側)に多くの燃料ガスを供給して、燃料ガス濃度をより均一化できる。

【0053】

また、図3(ハ)に示すように、整流部材40の流入孔54側では、即ち、整流部材40の中心を基準に流入孔54に近い領域では、通過孔46の断面積を大きく形成し、整流部材40の流出孔38側では、即ち、整流部材40の中心を基準に流出孔38に近い領域では、通過孔46の断面積を小さく形成してもよい。これによっても、流入孔54に近い側(上流側)に多くの燃料ガスを供給して、燃料ガス濃度をより均一化できる。

【0054】

更に、図3(ニ)に示すように、整流部材40の縁側に形成した通過孔46の断面積を、即ち、整流部材40の最外部に形成した通過孔46の断面積を、整流部材40の中央側に形成した通過孔46の断面積よりも、即ち、整流部材40の中心に一番近くに形成した通過孔46の断面積よりも、大きく形成してもよい。これにより、流入孔54から流出孔38に至る流路から離れた縁側の燃料極4の表面に燃料ガスを確実に供給する。よって、燃料ガス濃度をより均一化できる。

【0055】

前述した実施形態では、ガス流入層用フレーム50には中抜き孔48を形成したが、図4に示すように、整流部材40の各通過孔46に連通するように、流入孔74から流出孔38に向かって複数の溝72を形成して、ガス流入層を形成するようにしても同様に実施可能である。

【0056】

また、前述した実施形態では、整流部材40とインターコネクタ板56との間に集電体60を配置したが、これに限らず、整流部材40により集電体を兼用するようにしてもよい。例えば、図5に示すように、電気導電性を有する板状の整流部材40に燃料極4側に突出し燃料極4に接するディンプル部76とインターコネクタ板56側に突出しインターコネクタ板56に接するディンプル部78とを複数形成すると共に、前述したと同様に複数の通過孔46を形成する。これにより、整流部材40のディンプル部76,78を介して、燃料極4とインターコネクタ板56とが導通され、部品点数を低減できる。尚、このようなディンプル部76,78を設けた整流部材40は、燃料極4側に限らず、空気極6側でも同様に実施可能である。

【0057】

次に、前述した本実施形態と異なる第2実施形態の固体電解質型燃料電池について、図6、図7によって説明する。尚、前述した実施形態と同じ部材については同一番号を付して詳細な説明を省略する。以下同様。

【0058】

本第2実施形態では、前述したガス流入層用フレーム50を用いることなく、整流部材80のほぼ中央に、燃料極4の表面に対向して、燃料極4側に突出した突部82を形成している。突部82には、前述したと同様の多数の通過孔84をほぼ均等に分散して配置している。

【0059】

整流部材80と燃料極4との間には、突部82の外周よりも大きな枠状の集電体86を設けている。整流部材80には直接、板状のインターコネクタ板88が重ね合わされて、整流部材80とインターコネクタ板88とが積層されている。

【0060】

このインターコネクタ板88と整流部材80の突部82とによりガス流入層90が形成されており、本第2実施形態では、ガス流入層90にはメタンガスを改質する改質触媒92が収納されている。改質触媒92は、多孔性のNi−TSZ板により形成されている。尚、改質触媒92は必要に応じて設ければよい。インターコネクタ板88には、流路孔58−4とガス流入層90とを連通する溝状の流入孔94が形成されている。

【0061】

この第2実施形態の固体電解質型燃料電池でも、流入孔94に供給された燃料ガスは、流入孔94からガス流入層90に流入し、改質触媒92を通って、各通過孔84から燃料極4に供給される。燃料ガスが燃料極4で消費されて、ガス流出層44から流出孔38を通り、排出される。

【0062】

流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、各通過孔84から燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を解消できる。

【0063】

次に、第3実施形態の固体電解質型燃料電池について、図8によって説明する。

本第3実施形態では、図8(イ)に示すように、ガス流出層用フレーム100の中抜き孔102は、燃料極4を収納でき、燃料極4の大きさより僅かに大きく形成して、燃料極4とガス流出層用フレーム100との間には大きな隙間ができないように形成している。

【0064】

また、ガス流入層用フレーム104は、その中抜き孔106がガス流出層用フレーム100の中抜き孔102よりも、流入孔54側に大きく形成されている。この中抜き孔106により形成されるガス流入層には、電気導電性を有する金属メッシュや発泡金属からなる整流部材108が配置されている。尚、整流部材108内のガスの流動抵抗は、燃料極4内のガスの流動抵抗よりも小さくなるように、整流部材108は目を荒く形成する。

【0065】

流入孔54に供給された燃料ガスは、ガス流入層の整流部材108内を通って燃料極4に供給される。燃料ガスは整流部材108を通って燃料極4の表面に供給され、流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、整流部材108内を通って燃料ガス濃度がほぼ100%の燃料ガスが燃料極4の表面に分散して供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。しかも、整流部材108に金属メッシュや発泡金属を用いることにより、前述した実施形態の通過孔46,84よりも細かく燃料ガス濃度の均一化を図ることができる。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を解消できる。尚、この際、整流部材108にメタンガスを改質する改質触媒を担持するようにしてもよい。

【0066】

また、図8(ロ)に示すように、ガス流入層用フレーム110の中抜き孔112の大きさを、流出孔38側では、燃料極4の中程までの大きさとして、燃料極4の流出孔38側の一部表面はガス流入層用フレーム110により覆われるように形成する。これにより、下流側に過剰の燃料ガスが供給されるのを防止できる。

【0067】

更に、図8(ハ)に示すように、中抜き孔112に連接して、流出孔38側に燃料極4の表面に対向する溝114を形成する。中抜き孔112と溝114にも整流部材108を配置する。溝114を介して、より下流側の燃料極4に燃料ガスが供給されるが、溝114の流路断面積は小さく、下流側への燃料ガスの供給は絞られるので、下流側へ過剰な燃料ガスが供給されるのを防止すると共に、燃料ガス濃度の均一化を図ることができる。

【0068】

尚、前述した実施形態では、燃料極4側に整流部材40を設けた場合を例としたが、これに限らず、空気極6側のガス流出入層30を前述した整流部材40と同様の整流部材によりガス流入層とガス流出層とに仕切っても、同様に実施可能である。また、板状の整流部材40に限らず、金属メッシュや発泡金属からなる整流部材をガス流入層に設けても同様に実施可能である。

【0069】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【図面の簡単な説明】

【0070】

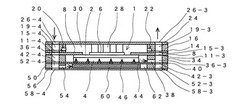

【図1】本発明の一実施形態としての固体電解質型燃料電池の断面図である。

【図2】本実施形態の固体電解質型燃料電池の分解斜視図である。

【図3】本実施形態の整流部材の例を示す正面図である。

【図4】本実施形態のガス流入層用フレームの他の例を示す斜視図である。

【図5】本実施形態の整流部材の別の例を示す固体電解質型燃料電池の燃料極側の断面図である。

【図6】第2実施形態としての固体電解質型燃料電池の断面図である。

【図7】第2実施形態の固体電解質型燃料電池の分解斜視図である。

【図8】第3実施形態の固体電解質型燃料電池の断面図である。

【符号の説明】

【0071】

1…単セル 2…固体電解質体

4…燃料極 6…空気極

8…セパレータ

10,14,18,25,35,41,51,57…取付孔

11−1〜11−4,15−1〜15−4,19−1〜19−4,26−1〜26−4,36−1〜36−4,42−1〜42−4,52−1〜52−4,58−1〜58−4…流路孔

13…絶縁板 16…空気極フレーム

20…流入孔 22…流出孔

24,56,88…インターコネクタ板

28,60,86…集電体

30…ガス流出入層

34,100…ガス流出層用フレーム

38…流出孔

40,80,108…整流部材

44…ガス流出層 46,84…通過孔

50,104,110…ガス流入層用フレーム

54,74,94…流入孔

62,90…ガス流入層

82…突部

【技術分野】

【0001】

本発明は、固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた固体電解質型燃料電池に関する。

【背景技術】

【0002】

従来より、固体電解質型燃料電池では、固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを構成し、一つの単セルでは高い電圧が得られないので、例えば、平板型の固体電解質型燃料電池では、単セルとインターコネクタ板とを交互に積層してスタック化している。

【0003】

燃料ガスや酸化剤ガスは、積層方向と直交する横方向から燃料極や空気極に接するように燃料極や空気極の表面に沿って流れ、使用に供された燃料ガスや酸化剤ガスは、同様に横方向から排出される。そして、発電時には単セル自体が抵抗発熱するが、上流側が燃料が濃いので発熱が大きく、下流側は燃料が薄くなって発熱が小さくなる。このため、温度分布に差が生じ、熱応力等により、単セルが破損する場合がある。

【0004】

そこで、特許文献1にあるように、同一面内に複数の単セルを設けて、面内の温度分布に応じて単セルの形状、サイズを異ならせて、温度分布が均一になるようにしている。また、特許文献2にあるように、燃料ガスの流路と、酸化剤ガスの流路とが直交するガスフロータイプの固体電解質型燃料電池において、酸化剤ガスの流れを折り返すことにより、あるいは、燃料ガスの流れを折り返すことにより、温度分布が均一になるようにしている。

【特許文献1】特開2002−270198号公報

【特許文献2】特開2002−208417号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、こうした特許文献1のものでも特許文献2のものでも、上流側では燃料が濃く、下流側では燃料が薄くなることに違いはなく、同一セル面内での発電量の不均一を解消できない。そのため、温度分布の均一化に限界があり、同一セル面内での発電量の不均一の解消や、セルの破損等に対する耐久性の改善が十分でないという問題があった。

【0006】

また、セルの発電量を決定する際、下流側の特性を基準として算出するので、セルの出力密度を低く設定しなければならず、セルが大型化してしまうという問題もあった。

本発明の課題は、ガス濃度の均一化を図った固体電解質型燃料電池を提供することにある。

【課題を解決するための手段】

【0007】

かかる課題を達成すべく、本発明は課題を解決するため次の手段を取った。即ち、

固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを備えた固体電解質型燃料電池において、

少なくとも前記燃料極又は前記空気極の一方の極側で、前記単セルを間に前記ガスが供給される流入孔と前記ガスが排出される流出孔とを対向して配置すると共に、前記流入孔からの前記ガスを前記極の表面に分散して導く整流部材を設けたことを特徴とする固体電解質型燃料電池がそれである。

【0008】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、また、前記整流部材は板状で、前記ガス流入層と前記ガス流出層とを前記整流部材により仕切ると共に、前記整流部材に複数の通過孔を形成した構成としてもよい。その際、前記ガス流入層に改質触媒を配置した構成としてもよい。あるいは、前記ガス流入層に金属メッシュ又は発泡金属を配置した構成としてもよい。また、前記整流部材は導電性を有し、かつ、前記整流部材の少なくとも一部が前記整流部材との間に前記ガス流入層を形成するインターコネクタ板及び前記極に接している構成としてもよい。

【0009】

更には、前記整流部材の前記流入孔側には、前記整流部材の前記流出孔側よりも多くの前記通過孔を形成した構成としてもよい。あるいは、前記整流部材の前記流入孔側に形成した前記通過孔の断面積は、前記整流部材の前記流出孔側に形成した前記通過孔の断面積よりも大きい構成としてもよい。また、前記整流部材の縁側に形成した前記通過孔の断面積は、前記整流部材の中央側に形成した前記通過孔の断面積よりも大きい構成としてもよい。前記流出孔の総断面積≧前記流入孔の総断面積≧前記通過孔の総断面積となる関係に形成してもよい。

【0010】

また、前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、かつ、前記ガス流入層に金属メッシュ又は発泡金属からなる前記整流部材を配置した構成としてもよい。

【発明の効果】

【0011】

本発明の固体電解質型燃料電池は、整流部材がガスを極の表面に分散して導くので、ガス濃度の均一化を図ることができ、これにより、温度分布が均一化されてセルの破損等を防止できるという効果を奏する。

【0012】

また、複数の通過孔を設けた板状の整流部材によりガス流入層とガス流出層とを仕切ることにより、極の表面にガスを分散して導くことができる。更に、従来技術は、発電に必要な燃料(または空気)を電極面に対して、平行に供給しているが、複数の通過孔を設けた板状の整流部材によりガス流入層とガス流出層とに仕切ることにより供給するガスを電極面に対して垂直方向に供給することができるので、ガス濃度の均一化を図ることができる。

【0013】

また、ガス流入層に改質触媒を配置することにより、小型化を図ることができる。また、通過孔の配置や断面積の大きさを変えることにより、よりガス濃度の均一化を図ることができる。

【0014】

流出孔の総断面積≧流入孔の総断面積≧通過孔の総断面積となる関係に形成することにより、流入孔から流出孔へガスが流れる際に、各通過孔に分散して流れ整流効果をより確実に得ることができる。

【0015】

更に、整流部材に金属メッシュや発泡金属を用いることにより、より細かくガス濃度の均一化を図ることができる。

【発明を実施するための最良の形態】

【0016】

以下本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

図1に示すように、1は単セルで、単セル1は、平板状の固体酸化物を用いた固体電解質体2を備え、固体電解質体2の一方の側に燃料極4が、固体電解質体2の他方の側に空気極6が設けられている。

【0017】

空気極6は、気相の酸素が電子と反応して酸素イオンになる場であり、酸素が空気極6上に吸着・解離し、電子と反応場において結合し、酸素イオンとなる。空気極6には多孔質体が用いられ、その材料としては、例えば、各種の金属、金属の酸化物、金属の複酸化物等を用いることができる。

【0018】

金属としては、Pt、Au、Ag、Pd、Ir、Ru及びRh等の金属又は2種以上の金属を含有する合金が挙げられる。更に、金属の酸化物としては、La、Sr、Ce、Co、Mn及びFe等の酸化物(La2O3、SrO、Ce2O3、Co2O3、MnO2及びFeO等)が挙げられる。また、複酸化物としては、少なくともLa、Pr、Sm、Sr、Ba、Co、Fe及びMn等を含有する複酸化物(La1-xSrxCoO3系複酸化物、La1-xSrxFeO3系複酸化物、La1-xSrxCo1-yFeyO3系複酸化物、La1-xSrxMnO3系複酸化物、Pr1-xBaxCoO3系複酸化物及びSm1-xSrxCoO3系複酸化物等)が挙げられる。

【0019】

固体電解質体2は、空気極6から燃料極4に酸素イオンを運ぶ働きをし、空気極6において生成する酸素イオンは固体電解質体2に移動し、固体電解質体2の酸素空孔と位置を交換しながら燃料極4側に移動する。固体電解質体2は酸素イオン導電性酸化物であり、電子導電性はなく、気相の水素と酸素とを物理的に隔離する。

【0020】

固体電解質体2の材料としては、例えばZrO2系セラミック、LaGaO3系セラミック、BaCeO3系セラミック、SrCeO3系セラミック、SrZrO3系セラミック、及びCaZrO3系セラミック等が挙げられる。

【0021】

燃料極4は、水素が酸素イオンと反応して水蒸気と電子を生成する反応場であり、水素は燃料極4上に吸着・解離して水素原子になり、更に固体電解質体2の酸素イオンと反応して水蒸気になる。

【0022】

燃料極4には多孔質体が用いられ、その材料としては、例えば、Ni及びFe等の金属と、Sc、Y等の希土類元素のうちの少なくとも1種により安定化されたジルコニア等のZrO2系セラミック、CeO2系セラミック等のセラミックのうちの少なくとも1種との混合物などが挙げられる。

【0023】

また、Pt、Au、Ag、Pd、Ir、Ru、Rh、Ni及びFe等の金属が挙げられる。これらの金属は1種のみでもよいし、2種以上の金属の合金でもよい。更に、これらの金属や合金と、上記セラミックの各々の少なくとも1種との混合物(サーメットを含む)が挙げられる。また、Ni及びFe等の金属の酸化物と、上記セラミックの各々の少なくとも1種との混合物などが挙げられる。

【0024】

本実施形態では、燃料極4の厚さを厚く形成して、燃料極4で支持するように構成されており、いわゆる支持膜式といわれる構成である。図2に示すように、単セル1は、金属製のセパレータ8に取り付けられており、セパレータ8はほぼ矩形に形成されて、中央には矩形状の貫通窓9が形成されている。貫通窓9は空気極6よりも大きく、固体電解質体2よりも小さく形成されており、空気極6が貫通窓9を通して臨むように単セル1がセパレータ8に取り付けられている。

【0025】

また、セパレータ8には、4個の取付孔10がセパレータ8の四隅にそれぞれ貫通形成されると共に、セパレータ8には、セパレータ8の縁に沿って、4個の流路孔11−1〜11−4が四隅の各取付孔10の中間に貫通形成されている。

【0026】

セパレータ8には、中央に中抜き孔12が形成された枠状の絶縁板13が積層されており、電気絶縁性を有する絶縁板13にも取付孔14及び流路孔15−1〜15−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。絶縁板13には空気極フレーム16が積層されており、空気極フレーム16は中央に中抜き孔17が形成された枠状に形成されると共に、その周囲に取付孔18及び流路孔19−1〜19−4がセパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0027】

本実施形態では、複数の流路孔19−1〜19−4のうちの単セル1を間に対向する2つの流路孔19−1,19−2に連通して流入孔20と流出孔22とが形成されている。流入孔20と流出孔22とは、空気極フレーム16の絶縁板13側の平坦面が溝状に窪まされて、流路孔19−1,19−2と空気極フレーム16の中抜き孔17とが連通されるように形成されている。尚、複数の流路孔19−1〜19−4のうち、添字−1の流路孔19−1には流入孔20が連通し、添字−2の流路孔19−2には、流出孔22が連通していることを示す。前述及び後述する各流路孔11−1,11−2,15−1,15−2,26−1,26−2,36−1,36−2,42−1,42−2,52−1,52−2,58−1,58−2についても同様である。

【0028】

空気極フレーム16には平板状のインターコネクタ板24が積層されており、インターコネクタ板24は電気導電性を有する金属板等により形成されている。インターコネクタ板24にも取付孔25及び流路孔26−1〜26−4が形成されており、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0029】

インターコネクタ板24と空気極6との間には、電気導電性を有する金属メッシュや目の粗い発泡金属等からなる集電体28が配置されて、インターコネクタ板24と空気極6とが集電体28を介して導通されている。

【0030】

絶縁板13の中抜き孔12と空気極フレーム16の中抜き孔17とが、単セル1、セパレータ8、インターコネクタ板24により閉塞されて、ガス流出入層30が形成されており、ガス流出入層30に露出した空気極6に、ガス流出入層30内の酸化剤ガスが接することができるように構成されている。

【0031】

また、セパレータ8の燃料極4側の面には、中央に中抜き孔32が形成された枠状のガス流出層用フレーム34が重ね合わされ、セパレータ8とガス流出層用フレーム34とが積層されている。

【0032】

中抜き孔32は、燃料極4よりも大きく形成されて、中抜き孔32内に燃料極4が収納できるように形成されている。ガス流出層用フレーム34の厚さは、固体電解質体2と燃料極4との合計厚さとほぼ同じに形成されている。

【0033】

ガス流出層用フレーム34にも複数の取付孔35及び流路孔36−1〜36−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。複数の流路孔36−1〜36−4のうちの一つの流路孔36−3に連通して流出孔38が形成されている。流出孔38はセパレータ8と反対側の平坦面が溝状に窪まされて、流路孔36−3とガス流出層用フレーム34の中抜き孔32とが連通されるように形成されている。ガス流出層用フレーム34の流出孔38は、空気極フレーム16の流出孔22とは位相が90度異なるように形成されている。流出孔38は、1個に限らず、並列に複数個形成してもよい。尚、複数の流路孔36−1〜36−4のうち、添字−3の流路孔36−3は流出孔38に連通していることを示す。前述及び後述する各流路孔11−3,15−3,19−3,26−3,42−3,52−3,58−3についても同様である。

【0034】

ガス流出層用フレーム34には、更に、板状の整流部材40が重ね合わされて、ガス流出層用フレーム34と整流部材40とが積層されている。整流部材40にも取付孔41及び流路孔42−1〜42−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0035】

ガス流出層用フレーム34の中抜き孔32が、単セル1、セパレータ8、整流部材40により閉塞されて、ガス流出層44が形成されており、ガス流出層44に固体電解質体2と燃料極4とが収納されている。整流部材40は電気導電性を有する金属等により形成されており、整流部材40は燃料極4の表面に接触するように配置されている。また、整流部材40には、燃料極4の表面に対向して多数の通過孔46がほほ均等に分散して配置されている。

【0036】

整流部材40には、中央に中抜き孔48が形成された枠状のガス流入層用フレーム50が重ね合わされて、整流部材40とガス流入層用フレーム50とが積層されている。ガス流入層用フレーム50の中抜き孔48は、ガス流出層用フレーム34の中抜き孔32とほぼ同じ大きさに形成されている。

【0037】

ガス流入層用フレーム50にも複数の取付孔51及び流路孔52−1〜52−4が、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。複数の流路孔52−1〜52−4のうちの一つの流路孔52−4に連通して流入孔54が形成されている。流入孔54は整流部材40と反対側の平坦面が溝状に窪まされて、流路孔52−4とガス流入層用フレーム50の中抜き孔48とが連通されるように形成されている。ガス流入層用フレーム50の流入孔54は、ガス流出層用フレーム34の流出孔38と単セル1を間にして対向して形成されている。流入孔54は、1個に限らず、並列に複数個形成してもよい。

【0038】

尚、複数の流路孔52−1〜52−4のうち、添字−4の流路孔52−4は流入孔54に連通していることを示す。前述及び後述する各流路孔11−4,15−4,19−4,26−4,36−4,42−4,58−4についても同様である。また、流出孔38、流入孔54、通過孔46との流路断面積の大きさが、流出孔38の総断面積≧流入孔54の総断面積≧通過孔46の総断面積となる関係に形成するとよい。

【0039】

ガス流入層用フレーム50には、平板状のインターコネクタ板56が重ね合わされて、ガス流入層用フレーム50とインターコネクタ板56とが積層されている。インターコネクタ板56は電気導電性を有する金属板等により形成されている。インターコネクタ板56にも取付孔57及び流路孔58−1〜58−4が形成されており、セパレータ8の取付孔10及び流路孔11−1〜11−4と同じ位置に設けられている。

【0040】

整流部材40とインターコネクタ板56との間には、電気導電性を有する金属メッシュや目の粗い発泡金属等からなる集電体60が配置されて、整流部材40とインターコネクタ板56とが集電体60を介して導通されている。尚、集電体60を設けることなく、燃料極4とインターコネクタ板56とを整流部材40及びガス流入層用フレーム50を介して導通するようにしてもよいが、整流部材40の厚さが薄いので、その際には、電気抵抗が増加する。

【0041】

ガス流入層用フレーム50の中抜き孔48は、整流部材40とインターコネクタ板56とにより閉塞されて、ガス流入層62が形成されている。尚、集電体60に、メタンガスを改質する改質触媒を担持するようにしてもよい。これにより、燃料ガスとして都市ガスを用いた際に、燃料ガスに含まれるメタンガスを改質できる。

【0042】

インターコネクタ板24、空気極フレーム16、絶縁板13、セパレータ8、ガス流出層用フレーム34、整流部材40、ガス流入層用フレーム50、インターコネクタ板56の各取付孔25,18,14,10,35,41,51,57には、それぞれ図示しないボルトが挿入され、また、これらの各流路孔26,19,15,11,36,42,52,58にも図示しないボルトが絶縁されて挿入され、これらが積層固定されている。尚、これらが複数交互に積層されて燃料電池が構成されている。

【0043】

また、空気極フレーム16の流入孔20に連通する各流路孔26−1,19−1,15−1,11−1,36−1,42−1,52−1,58−1には、酸化剤ガスが供給されて、流入孔20からガス流出入層30に流入する。空気極フレーム16の流出孔22に連通する各流路孔26−2,19−2,15−2,11−2,36−2,42−2,52−2,58−2には、ガス流出入層30からの消費された酸化剤ガスが流出する。

【0044】

更に、ガス流入層用フレーム50の流入孔54に連通する各流路孔26−4,19−4,15−4,11−4,36−4,42−4,52−4,58−4には、燃料ガスが供給されて、流入孔54からガス流入層62に流入する。ガス流出層用フレーム34の流出孔38に連通している各流路孔26−3,19−3,15−3,11−3,36−3,42−3,52−3,58−3からは、ガス流出層44からの消費された燃料ガスが流出する。尚、各取付孔10,14,18,25,35,41,51,57では、ガスの給排は行われない。

【0045】

次に、前述した本実施形態の固定電解質型燃料電池の作動について説明する。

まず、空気極フレーム16の流入孔20に、本実施形態では、空気を用いた酸化剤ガスが供給されると、酸化剤ガスは流入孔20からガス流出入層30に流入する。そして、空気極6に接した酸化剤ガスは、酸素が電子と反応して酸素イオンになり、生成された酸素イオンが固体電解質体2に移動し、固体電解質体2の酸素空孔と位置を交換しながら燃料極4側に移動する。空気のうち、酸素が消費された酸化剤ガスはガス流出入層30から流出孔22を通り、排出される。

【0046】

一方、ガス流入層用フレーム50の流入孔54に流入した燃料ガスは、流入孔54からガス流入層62に流入する。そして、整流部材40の各通過孔46を通り、ガス流出層44内の燃料極4に供給される。

【0047】

燃料極4に供給された燃料ガスは、本実施形態では燃料ガスとして用いた水素が酸素イオンと反応して水蒸気と電子を生成する。その際、1モルの水素が消費されると、1モルの水蒸気が生成される。水素が消費され、生成された水蒸気が一部の未消費の燃料ガスに混じり合いながら、ガス流出層44及びガス流出層用フレーム34の流出孔38から、排出される。

【0048】

ガスが流入孔54から流出孔38に流れる間に、流入孔54に近い側の燃料極4では、燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に接して消費され、かわりに生成された水蒸気が燃料ガスに混じり合う。水蒸気が混合した分、燃料ガス中の燃料ガス濃度が低下する。

【0049】

流出孔38に近づくほど、燃料ガスには上流側で生成された水蒸気が混じり合っているので、燃料ガス中の燃料ガス濃度が低くなる。しかし、流入孔54からガス流入層62に流入した燃料ガスは、ガス流入層62から各通過孔46に供給される。各通過孔46は、本実施形態では、燃料極4の表面に対向してほぼ均等に分散した配置されているので、各通過孔46からは、燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給される。

【0050】

流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、各通過孔46から燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を抑制できる。これにより、温度分布の不均衡による単セル1の破損を防止できる。

【0051】

流出孔38の総断面積≧流入孔54の総断面積≧通過孔46の総断面積となる関係に形成することにより、ガス流入層62の圧力がガス流出層44の圧力よりも低くなることを防止でき、流入孔54から流出孔38へガスが流れる際に、各通過孔46に分散して流れ整流効果をより確実に得ることができる。

【0052】

本実施形態では、図3(イ)に示すように、整流部材40に燃料極4の表面に対向して通過孔46をほぼ均等に分散して配置しているが、これに限らず、図3(ロ)に示すように、整流部材40の流入孔54側には、即ち、整流部材40の中心を基準に流入孔54に近い領域には、通過孔46の配置が密となるように多くの通過孔46を形成し、整流部材40の流出孔38側には、即ち、整流部材40の中心を基準に流出孔38に近い領域には、流入孔54側よりも通過孔46の配置が粗になるように少ない数の通過孔46を形成するようにしてもよい。これにより、流入孔54に近い側(上流側)に多くの燃料ガスを供給して、燃料ガス濃度をより均一化できる。

【0053】

また、図3(ハ)に示すように、整流部材40の流入孔54側では、即ち、整流部材40の中心を基準に流入孔54に近い領域では、通過孔46の断面積を大きく形成し、整流部材40の流出孔38側では、即ち、整流部材40の中心を基準に流出孔38に近い領域では、通過孔46の断面積を小さく形成してもよい。これによっても、流入孔54に近い側(上流側)に多くの燃料ガスを供給して、燃料ガス濃度をより均一化できる。

【0054】

更に、図3(ニ)に示すように、整流部材40の縁側に形成した通過孔46の断面積を、即ち、整流部材40の最外部に形成した通過孔46の断面積を、整流部材40の中央側に形成した通過孔46の断面積よりも、即ち、整流部材40の中心に一番近くに形成した通過孔46の断面積よりも、大きく形成してもよい。これにより、流入孔54から流出孔38に至る流路から離れた縁側の燃料極4の表面に燃料ガスを確実に供給する。よって、燃料ガス濃度をより均一化できる。

【0055】

前述した実施形態では、ガス流入層用フレーム50には中抜き孔48を形成したが、図4に示すように、整流部材40の各通過孔46に連通するように、流入孔74から流出孔38に向かって複数の溝72を形成して、ガス流入層を形成するようにしても同様に実施可能である。

【0056】

また、前述した実施形態では、整流部材40とインターコネクタ板56との間に集電体60を配置したが、これに限らず、整流部材40により集電体を兼用するようにしてもよい。例えば、図5に示すように、電気導電性を有する板状の整流部材40に燃料極4側に突出し燃料極4に接するディンプル部76とインターコネクタ板56側に突出しインターコネクタ板56に接するディンプル部78とを複数形成すると共に、前述したと同様に複数の通過孔46を形成する。これにより、整流部材40のディンプル部76,78を介して、燃料極4とインターコネクタ板56とが導通され、部品点数を低減できる。尚、このようなディンプル部76,78を設けた整流部材40は、燃料極4側に限らず、空気極6側でも同様に実施可能である。

【0057】

次に、前述した本実施形態と異なる第2実施形態の固体電解質型燃料電池について、図6、図7によって説明する。尚、前述した実施形態と同じ部材については同一番号を付して詳細な説明を省略する。以下同様。

【0058】

本第2実施形態では、前述したガス流入層用フレーム50を用いることなく、整流部材80のほぼ中央に、燃料極4の表面に対向して、燃料極4側に突出した突部82を形成している。突部82には、前述したと同様の多数の通過孔84をほぼ均等に分散して配置している。

【0059】

整流部材80と燃料極4との間には、突部82の外周よりも大きな枠状の集電体86を設けている。整流部材80には直接、板状のインターコネクタ板88が重ね合わされて、整流部材80とインターコネクタ板88とが積層されている。

【0060】

このインターコネクタ板88と整流部材80の突部82とによりガス流入層90が形成されており、本第2実施形態では、ガス流入層90にはメタンガスを改質する改質触媒92が収納されている。改質触媒92は、多孔性のNi−TSZ板により形成されている。尚、改質触媒92は必要に応じて設ければよい。インターコネクタ板88には、流路孔58−4とガス流入層90とを連通する溝状の流入孔94が形成されている。

【0061】

この第2実施形態の固体電解質型燃料電池でも、流入孔94に供給された燃料ガスは、流入孔94からガス流入層90に流入し、改質触媒92を通って、各通過孔84から燃料極4に供給される。燃料ガスが燃料極4で消費されて、ガス流出層44から流出孔38を通り、排出される。

【0062】

流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、各通過孔84から燃料ガス濃度がほぼ100%の燃料ガスが燃料極4に供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を解消できる。

【0063】

次に、第3実施形態の固体電解質型燃料電池について、図8によって説明する。

本第3実施形態では、図8(イ)に示すように、ガス流出層用フレーム100の中抜き孔102は、燃料極4を収納でき、燃料極4の大きさより僅かに大きく形成して、燃料極4とガス流出層用フレーム100との間には大きな隙間ができないように形成している。

【0064】

また、ガス流入層用フレーム104は、その中抜き孔106がガス流出層用フレーム100の中抜き孔102よりも、流入孔54側に大きく形成されている。この中抜き孔106により形成されるガス流入層には、電気導電性を有する金属メッシュや発泡金属からなる整流部材108が配置されている。尚、整流部材108内のガスの流動抵抗は、燃料極4内のガスの流動抵抗よりも小さくなるように、整流部材108は目を荒く形成する。

【0065】

流入孔54に供給された燃料ガスは、ガス流入層の整流部材108内を通って燃料極4に供給される。燃料ガスは整流部材108を通って燃料極4の表面に供給され、流出孔38に近づくに従って、より多くの水蒸気が生成されて燃料ガスに混じり合い、燃料ガス濃度が低下するが、整流部材108内を通って燃料ガス濃度がほぼ100%の燃料ガスが燃料極4の表面に分散して供給されるので、燃料極4内での燃料ガスの燃料ガス濃度の低下が抑制される。しかも、整流部材108に金属メッシュや発泡金属を用いることにより、前述した実施形態の通過孔46,84よりも細かく燃料ガス濃度の均一化を図ることができる。従って、燃料極4の各部分での発電量のばらつきを抑制できるので、温度分布の不均衡を解消できる。尚、この際、整流部材108にメタンガスを改質する改質触媒を担持するようにしてもよい。

【0066】

また、図8(ロ)に示すように、ガス流入層用フレーム110の中抜き孔112の大きさを、流出孔38側では、燃料極4の中程までの大きさとして、燃料極4の流出孔38側の一部表面はガス流入層用フレーム110により覆われるように形成する。これにより、下流側に過剰の燃料ガスが供給されるのを防止できる。

【0067】

更に、図8(ハ)に示すように、中抜き孔112に連接して、流出孔38側に燃料極4の表面に対向する溝114を形成する。中抜き孔112と溝114にも整流部材108を配置する。溝114を介して、より下流側の燃料極4に燃料ガスが供給されるが、溝114の流路断面積は小さく、下流側への燃料ガスの供給は絞られるので、下流側へ過剰な燃料ガスが供給されるのを防止すると共に、燃料ガス濃度の均一化を図ることができる。

【0068】

尚、前述した実施形態では、燃料極4側に整流部材40を設けた場合を例としたが、これに限らず、空気極6側のガス流出入層30を前述した整流部材40と同様の整流部材によりガス流入層とガス流出層とに仕切っても、同様に実施可能である。また、板状の整流部材40に限らず、金属メッシュや発泡金属からなる整流部材をガス流入層に設けても同様に実施可能である。

【0069】

以上本発明はこの様な実施形態に何等限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得る。

【図面の簡単な説明】

【0070】

【図1】本発明の一実施形態としての固体電解質型燃料電池の断面図である。

【図2】本実施形態の固体電解質型燃料電池の分解斜視図である。

【図3】本実施形態の整流部材の例を示す正面図である。

【図4】本実施形態のガス流入層用フレームの他の例を示す斜視図である。

【図5】本実施形態の整流部材の別の例を示す固体電解質型燃料電池の燃料極側の断面図である。

【図6】第2実施形態としての固体電解質型燃料電池の断面図である。

【図7】第2実施形態の固体電解質型燃料電池の分解斜視図である。

【図8】第3実施形態の固体電解質型燃料電池の断面図である。

【符号の説明】

【0071】

1…単セル 2…固体電解質体

4…燃料極 6…空気極

8…セパレータ

10,14,18,25,35,41,51,57…取付孔

11−1〜11−4,15−1〜15−4,19−1〜19−4,26−1〜26−4,36−1〜36−4,42−1〜42−4,52−1〜52−4,58−1〜58−4…流路孔

13…絶縁板 16…空気極フレーム

20…流入孔 22…流出孔

24,56,88…インターコネクタ板

28,60,86…集電体

30…ガス流出入層

34,100…ガス流出層用フレーム

38…流出孔

40,80,108…整流部材

44…ガス流出層 46,84…通過孔

50,104,110…ガス流入層用フレーム

54,74,94…流入孔

62,90…ガス流入層

82…突部

【特許請求の範囲】

【請求項1】

固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを備えた固体電解質型燃料電池において、

少なくとも前記燃料極又は前記空気極の一方の極側で、前記単セルを間に前記ガスが供給される流入孔と前記ガスが排出される流出孔とを対向して配置すると共に、前記流入孔からの前記ガスを前記極の表面に分散して導く整流部材を設けたことを特徴とする固体電解質型燃料電池。

【請求項2】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、また、前記整流部材は板状で、前記ガス流入層と前記ガス流出層とを前記整流部材により仕切ると共に、前記整流部材に複数の通過孔を形成したことを特徴とする請求項1に記載の固体電解質型燃料電池。

【請求項3】

前記ガス流入層に改質触媒を配置したことを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項4】

前記ガス流入層に金属メッシュ又は発泡金属を配置したことを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項5】

前記整流部材は導電性を有し、かつ、前記整流部材の少なくとも一部が前記整流部材との間に前記ガス流入層を形成するインターコネクタ板及び前記極に接していることを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項6】

前記整流部材の前記流入孔側には、前記整流部材の前記流出孔側よりも多くの前記通過孔を形成したことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項7】

前記整流部材の前記流入孔側に形成した前記通過孔の断面積は、前記整流部材の前記流出孔側に形成した前記通過孔の断面積よりも大きいことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項8】

前記整流部材の縁側に形成した前記通過孔の断面積は、前記整流部材の中央側に形成した前記通過孔の断面積よりも大きいことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項9】

前記流出孔の総断面積≧前記流入孔の総断面積≧前記通過孔の総断面積となる関係に形成したことを特徴とする請求項2ないし請求項8のいずれかに記載の固体電解質型燃料電池。

【請求項10】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、かつ、前記ガス流入層に金属メッシュ又は発泡金属からなる前記整流部材を配置したことを特徴とする請求項1に記載の固体電解質型燃料電池。

【請求項1】

固体電解質体の一方の側に燃料ガスに接する燃料極を他方の側に酸化剤ガスに接する空気極を設けた単セルを備えた固体電解質型燃料電池において、

少なくとも前記燃料極又は前記空気極の一方の極側で、前記単セルを間に前記ガスが供給される流入孔と前記ガスが排出される流出孔とを対向して配置すると共に、前記流入孔からの前記ガスを前記極の表面に分散して導く整流部材を設けたことを特徴とする固体電解質型燃料電池。

【請求項2】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、また、前記整流部材は板状で、前記ガス流入層と前記ガス流出層とを前記整流部材により仕切ると共に、前記整流部材に複数の通過孔を形成したことを特徴とする請求項1に記載の固体電解質型燃料電池。

【請求項3】

前記ガス流入層に改質触媒を配置したことを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項4】

前記ガス流入層に金属メッシュ又は発泡金属を配置したことを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項5】

前記整流部材は導電性を有し、かつ、前記整流部材の少なくとも一部が前記整流部材との間に前記ガス流入層を形成するインターコネクタ板及び前記極に接していることを特徴とする請求項2に記載の固体電解質型燃料電池。

【請求項6】

前記整流部材の前記流入孔側には、前記整流部材の前記流出孔側よりも多くの前記通過孔を形成したことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項7】

前記整流部材の前記流入孔側に形成した前記通過孔の断面積は、前記整流部材の前記流出孔側に形成した前記通過孔の断面積よりも大きいことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項8】

前記整流部材の縁側に形成した前記通過孔の断面積は、前記整流部材の中央側に形成した前記通過孔の断面積よりも大きいことを特徴とする請求項2ないし請求項5のいずれかに記載の固体電解質型燃料電池。

【請求項9】

前記流出孔の総断面積≧前記流入孔の総断面積≧前記通過孔の総断面積となる関係に形成したことを特徴とする請求項2ないし請求項8のいずれかに記載の固体電解質型燃料電池。

【請求項10】

前記流入孔に連通したガス流入層と前記流出孔に連通したガス流出層とを形成すると共に、前記ガス流出層に前記極を配置し、かつ、前記ガス流入層に金属メッシュ又は発泡金属からなる前記整流部材を配置したことを特徴とする請求項1に記載の固体電解質型燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−4253(P2009−4253A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165158(P2007−165158)

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]