固体電解質形燃料電池用接合部材

【課題】大気雰囲気でAgロウ材を用いてロウ付けを行った場合でも、接合強度が高く腐食が生じにくい固体電解質形燃料電池及びその製造方法を提供すること。

【解決手段】固体電解質形燃料電池セル3は、セル内セパレータ35を備えており、セル内セパレータ35は、ロウ材からなる接合層37により固体電解質体9に接合されている。固体電解質形燃料電池スタック1の枠部17では、蓋体29、接合層45、金属フレーム41、接合層47、セラミックフレーム39、接合層49、セル内セパレータ35、接合層51、金属フレーム43、接合層53、セル間セパレータ15等の順で積層され、各部材はロウ材からなる接合層45〜53により接合一体化されている。ロウ材としては、Agロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を用いる。

【解決手段】固体電解質形燃料電池セル3は、セル内セパレータ35を備えており、セル内セパレータ35は、ロウ材からなる接合層37により固体電解質体9に接合されている。固体電解質形燃料電池スタック1の枠部17では、蓋体29、接合層45、金属フレーム41、接合層47、セラミックフレーム39、接合層49、セル内セパレータ35、接合層51、金属フレーム43、接合層53、セル間セパレータ15等の順で積層され、各部材はロウ材からなる接合層45〜53により接合一体化されている。ロウ材としては、Agロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体電解質の特性を利用して発電を行う固体電解質形燃料電池及びその製造方法に関するものである。

【背景技術】

【0002】

従来より、燃料電池として、セラミックスである固体電解質(固体酸化物)に空気極や燃料極を備えた固体電解質形燃料電池が知られている。

この種の燃料電池においては、燃料電池の運転温度を低温化し、金属フレームを用いて機械的強度を保持する技術が開発されており、この金属フレームとして、耐熱合金を用いて信頼性を高めようとする動きがある。

【0003】

前記金属フレームを用いる場合には、金属とセラミックスとの気密性を保って接合する技術が必要になる。この金属とセラミックスを接合する技術としては、ガラスシール、コンプレッションシール、ロウ付けなどがある。

【0004】

このうち、コンプレッションシールとは、金属ガスケットを押し潰して気密性を確保する技術であるが、温度サイクルにより気密性が低下するという問題がある。また、ガラスシールには、脆いという問題がある。

【0005】

これに対して、ロウ付けは、強度が高く温度サイクルにも強く、理想的な接合方法である。このロウ付け法のうち、固体酸化物形燃料電池を対象とした技術として、例えば、加湿した水素雰囲気で接合を行うMo−Mn法が開示されている(特許文献1参照)。

【0006】

また、酸素分圧を10-5〜10-20atmとした雰囲気で、金属酸化物を還元し、メタライズ処理した後に接合する技術が開示されている(特許文献2参照)。

更に、ロウ材として、Ag−CuO、Ag−V2O5、Pt−Nb2O5などを用い、セルとAl酸化被膜を形成する耐熱合金とを、大気雰囲気にて接合する技術が開示されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−146129号公報

【特許文献2】特開2006−172989号公報

【特許文献3】特表2006−516016号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1及び特許文献2の技術では、還元雰囲気中で接合を行うために、ペロブスカイト型酸化物である空気極が分解し、性能が劣化するという問題があった。

【0009】

また、特許文献3の技術では、大気雰囲気で接合を行っているものの、Al酸化皮膜を形成する合金とセルとの接合は、Al酸化被膜と合金との密着性が悪く、十分な接合強度が得られないという問題があった。更に、報告されているCuOを添加したAgロウ材では、Cr酸化被膜を形成する合金を接合した場合、合金表面に形成されたCr酸化被膜と添加物であるCuOとによって、低融点の化合物を生成するため、腐食するという問題があった。

【0010】

本発明は、上述した課題を解決するためになされたものであり、その目的は、大気雰囲気でAgロウ材を用いてロウ付けを行った場合でも、接合強度が高く腐食が生じにくい固体電解質形燃料電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

(1)請求項1の発明は、金属部材とセラミックス体とを、又は前記金属部材同士を、主としてAg(銀)ロウ材からなる接合部にて大気雰囲気中で接合した固体電解質形燃料電池において、前記接合部のAgロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むことを特徴とする。

【0012】

本発明では、固体電解質形燃料電池において、金属部材とセラミックス体との接合や、金属部材同士の接合に用いられるAgロウ材として、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を採用している。

【0013】

高い強度を得るためには、還元雰囲気中での接続は有効であるが、空気極の性能が劣化するといった金属部材の腐蝕が生じるため、固体電解質形燃料電池の接合方法としては、不適切であったが、本発明のように、大気雰囲気中で、特定の酸化物を含んだAgロウ材を用いることで、空気極の性能が劣化するといった金属部材の腐蝕も生じず、高い接合強度を得ることができる。

【0014】

なお、Agロウ材とは、Agを主成分とするロウ材である。

(2)請求項2の発明では、前記接合部のAgロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であることを特徴とする。

【0015】

本発明では、Agロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であるので、後の実験例から明らかなように、一層高い接合強度が得られるとともに、金属部材の腐食も効果的に抑制することができる。

【0016】

(3)請求項3の発明では、前記金属部材の前記接合部側の表面に生成した酸化被膜が、Cr酸化物被膜又はAl酸化物被膜であることを特徴とする。

本発明では、金属部材の表面にCr酸化物被膜が形成される場合でも、効果的に金属部材の腐食を防止できる。また、金属部材の表面にAl酸化物被膜が形成される場合でも、高い接合強度を確保できる。

【0017】

(4)請求項4の発明は、前記請求項1〜3のいずれかに記載の固体電解質形燃料電池の製造方法であって、前記Agロウ材を用いて、大気雰囲気中でロウ付けを行うことを特徴とする。

【0018】

これにより、空気極に悪影響を及ぼすことがなく、また、接合強度が高く腐食が少ないロウ付けを行うことができる。

【図面の簡単な説明】

【0019】

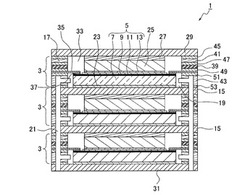

【図1】固体電解質形燃料電池スタックを示す斜視図である。

【図2】固体電解質形燃料電池セルのセル本体を破断して示す模式図である。

【図3】図1のA−A断面図である。

【図4】実施例1のテストピースの製造方法を示す説明図である。

【図5】実施例1のテストピースの接合面の形状を示す説明図である。

【図6】テストピースに対する接合強度試験の実験方法を示す説明図である。

【図7】空気極支持構造の固体電解質形燃料電池のセル本体の断面を示す模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態の固体電解質形燃料電池を詳細に説明する。

[実施形態]

a)まず、固体電解質形燃料電池スタックについて説明する。

図1に示す様に、固体電解質形燃料電池スタック1は、固体電解質形燃料電池の基本構成である単セル(即ち固体電解質形燃料電池セル)3を複数層積層したものである。

【0021】

この固体電解質形燃料電池セル3内には、図2に模式的に示す様に、発電を行う要部であるセル本体5を備えており、セル本体5では、(例えば水素)に接する燃料極7と、酸素イオン導電性を有する固体電解質体9と、固体電解質体9と空気極13との間の反応を防止する反応防止層11と、酸化ガス(例えば空気中の酸素)に接触する空気極13とが、この順に積層されている。

【0022】

尚、図2では、燃料極7が支持基体となるいわゆる燃料極支持膜式の固体電解質形燃料電池セル3を例に挙げているが、それに限定されるものではなく、例えば空気極支持膜式の固体電解質形燃料電池セルや、固体電解質体が支持基体となる自立膜式の固体電解質形燃料電池セルなどに適用することができる。

【0023】

また、図3に詳しく示す様に、前記固体電解質形燃料電池スタック1では、固体電解質形燃料電池セル3が、金属製のインターコネクタ(セル間セパレータ)15を介して、同図の上下方向に複数積層されている。

【0024】

固体電解質形燃料電池スタック1の外周側には、空気極13や燃料極7等を気密して囲むように、四角形の筒状の枠部17が設けられており、この枠部17には、各セル3の燃料極7側の空間(燃料ガス流路)19に燃料ガスを供給するように、枠部17を同図の上下方向に貫通する燃料ガス供給路21が設けられている。なお、同図の紙面側には、燃料ガス供給路21と同様に、各セル3の空気流路33に空気を供給するように、枠部17を上下方向に貫く空気供給路(図示せず)が設けられている。

【0025】

各固体電解質形燃料電池セル3の燃料極7は、燃料極側集電体23によりセル間セパレータ15に電気的に接続され、各空気極13は、空気極側集電体25によりAgロウ材からなる接合層27を介して他のセル間セパレータ15に電気的に接続されている。

【0026】

尚、最上部と最下部のセル間セパレータ15を、それぞれ蓋体29、底部31と称し、最上部の空気極13は蓋体29に、最下部の燃料極7は底部31に、それぞれ電気的に接続されている。

【0027】

各固体電解質形燃料電池セル3は、燃料ガス流路19と酸化ガスである空気流路33とを隔離するためのセル内セパレータ35を備えており、このセル内セパレータ35は、Agロウ材からなる接合層37により、固体電解質体9に接合されている。

【0028】

また、それぞれの固体電解質形燃料電池セル3間を電気的に絶縁するため、絶縁体である四角形の枠状のセラミックフレーム39が、積層方向の所定部分に配設されており、このセラミックフレーム39は、Agロウ材からなる接合層49により、セル内フレーム35に接合されている。

【0029】

更に、各固体電解質形燃料電池セル3には、その強度を高めるために、四角形の枠状の金属フレーム41、43が、積層方向に配設されて、Agロウ材からなる接合層45、47、51、53によりその上下の部材と一体に接合されている。

【0030】

つまり、固体電解質形燃料電池スタック1の枠部17においては、図3の上方より、蓋体29、接合層45、金属フレーム41、接合層47、セラミックフレーム39、接合層49、セル内セパレータ35、接合層51、金属フレーム43、接合層53、セル間セパレータ15等の順で積層され、各部材は、その間のAgロウ材からなる接合層45〜53により接合一体化されている。

【0031】

b)以下、固体電解質形燃料電池スタック1の各構成について詳細に説明する。

・セラミックス体である固体電解質体9は、ZrO2系酸化物、BaCeO3系酸化物、及びLaGaO3系酸化物のうち、少なくとも一つからなることが好ましい。また、これらのうち、ZrO2系酸化物を用いた固体電解質が、機械的強度、化学的安定性、高い酸素イオン伝導性をあわせ持つという点において、特に好ましい。

【0032】

この固体電解質体9は、固体電解質形燃料電池の動作時に燃料極7に導入される燃料ガス又は空気極13に導入される酸化ガスのうち一方の少なくとも一部をイオンとして移動させることができるイオン伝導性を有する。どのようなイオンを伝導することができるかは特に限定されないが、イオンとしては、例えば、酸素イオン及び水素イオン等が挙げられる。

【0033】

・セラミックス体であるセラミックフレーム39の材質としては、酸化物系セラミック、窒化物系セラミック、炭化物系セラミック、ケイ化物系セラミックなどが挙げられる。酸化物系セラミックとしては、ジルコニア、マグネシア、スピネル、アルミナ、チタニア等が挙げられる。また、2種以上の元素を含有する複合酸化物からなるセラミックが挙げられる。窒化物系セラミックとしては、窒化ケイ素、窒化チタン、窒化ホウ素等が挙げられる。炭化物系セラミックとしては、炭化ケイ素、炭化タングステン等が挙げられる。ケイ化物系セラミックとしては、ケイ化モリブデン等が挙げられる。

【0034】

・金属部材であるセル間セパレータ15、セル内セパレータ35、金属フレーム41、43の材質としては、金属のうち、特に、ステンレス鋼、ニッケル基合金、クロム基合金等の耐熱合金が挙げられる。

【0035】

具体的には、ステンレス鋼としては、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼、オーステナイト系ステンレス鋼が挙げられる。フェライト系ステンレス鋼としては、SUS430、SUS434、SUS405等が挙げられる。マルテンサイト系ステンレス鋼としては、SUS403、SUS410、SUS431等が挙げられる。オーステナイト系ステンレス鋼としては、SUS201、SUS301、SUS305等が挙げられる。更に、ニッケル基合金としては、インコネル600、インコネル718、インコロイ802等が挙げられる。クロム基合金としては、Ducrlloy CRF(94Cr5Fe1Y2O3)等が挙げられる。

【0036】

なお、前記金属部材としては、接合部である接合層27、37、45〜53側の表面にCr酸化物被膜を生成するCrを含有する合金(例えば、SUS430、SUS316)や、Alを含む合金(例えば、SUH21)を採用できる。

【0037】

・接合部(接合層27、37、45〜53)を構成するAgロウ材としては、Agロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を用いる。

【0038】

なお、接合部のAgロウ材中に存在する酸化物の体積比は、全Agロウ材中の20%以下が好ましい。

各元素の酸化物としては、NiO、Co3O4、Cr2O3、TiO2、CeO2、Sr2O3、MnO2、La2O3、Sm2O3、Y2O3などが挙げられる。

【0039】

・燃料極7は、水素源となる燃料ガスと接触し、単セルにおける負電極として機能する。

前記燃料極7の形成に用いる材料としては、Ni及びYSZ(イットリア安定化ジルコニア)等が挙げられるが、それらに限定されず、固体電解質形燃料電池の使用条件等により適宜選択することができる。

【0040】

この材料としては、例えば、Pt、Au、Ag、Cu、Pd、Ir、Ru、Rh、Ni及びFe等の金属が挙げられる。これらの金属は1種のみでもよいし、2種以上の金属の合金でもよい。また、これらの金属及び/又は合金と、Y及び希土類元素のうちの少なくとも1種により安定化されたジルコニア等のジルコニア系セラミック、セリア系セラミック等のセラミックとの混合物(サーメットを含む。)が挙げられる。更に、Ni及びCu等の金属の酸化物と、上記セラミックのうちの少なくとも1種との混合物などが挙げられる。

【0041】

・空気極13は、酸素源となる酸化ガスと接触し、単セルにおける正電極として機能する。

この空気極13の形成に用いる材料としては、例えば、各種の金属、金属の酸化物、金属の複酸化物等を用いることができる。金属としては、Pt、Au、Ag、Pd、Ir、Ru及びRh等の金属又は2種以上の金属を含有する合金が挙げられる。更に、金属の酸化物としては、La、Sr、Ce、Co、Mn及びFe等の酸化物が挙げられる。また、複酸化物としては、少なくともLa、Pr、Sm、Sr、Ba、Co、Fe及びMn等を含有する複酸化物が挙げられる。

【0042】

・燃料極側集電体23の材質は、金属が好ましく、例えばNi又はNi基合金等により形成することができる。この燃料極側集電体23の形態は、弾性があるものが好ましく、多孔体、発泡体及び金属繊維からなるフェルト又はメッシュ等を挙げることができる。

【0043】

・空気極側集電体25の材質は、金属及び導電性セラミックを用いることができる。この金属としては、燃料極側集電体23と同様のものを用いることができるが、非弾性の緻密な板状体であってもかまわない。

【0044】

・燃料ガスは、水素、水素源となる炭化水素、水素と炭化水素との混合ガス、及びこれらのガスを所定温度の水中を通過させ加湿した燃料ガス、これらのガスに水蒸気を混合させた燃料ガス等が挙げられる。

【0045】

炭化水素は特に限定されず、例えば、天然ガス、ナフサ、石炭ガス化ガス等が挙げられる。更に、メタン、エタン、プロパン、ブタン及びペンタン等の炭素数が1〜10、好ましくは1〜7、より好ましくは1〜4の飽和炭化水素、並びにエチレン及びプロピレン等の不飽和炭化水素を主成分とするものが好ましく、飽和炭化水素を主成分とするものが更に好ましい。これらの燃料ガスは1種のみを用いてもよいし、2種以上を併用することもできる。また、50体積%以下の窒素及びアルゴン等の不活性ガスを含有していてもよい。

【0046】

・酸化ガスは、酸素と他の気体との混合ガス等が挙げられる。また、この混合ガスには80体積%以下の窒素及びアルゴン等の不活性ガスが含有されていてもよい。これらの酸化ガスのうちでは安全であって、且つ安価であるため空気(約80体積%の窒素が含まれている。)が好ましい。

【0047】

c)次に、固体電解質形燃料電池スタック1の製造方法について、簡単に説明する。

まず、例えばSUS430からなる板材を打ち抜いて、セル間セパレータ15、セル内セパレータ35、金属フレーム41、43を製造した。

【0048】

また、定法により、MgOとスピネルを主成分とするグリーンシートを所定形状に形成し、焼成して、セラミックフレーム39を製造した。

更に、固体電解質形燃料電池セル3のセル本体5を製造した。具体的には、燃料極7のグリーンシートの一方の表面(表面側)に、表面全体を覆うように、固体電解質体9の材料を印刷し、更に、この固体電解質体9の印刷層の上に、反応防止層11の材料を印刷し、一旦焼成する。その後、反応防止層11の表面に空気極13の材料を印刷し、焼成してセル本体5を製造した。

【0049】

その後、各セル本体5の周縁部の表面に、セル内セパレータ35の内縁部が接するように配置するとともに、枠部17を形成するように、金属フレーム41、セラミックフレーム39、金属フレーム43の順で重ね合わせ、更に、前記図3の固体電解質形燃料電池スタック1の構成となるように、セル間セパレータ15、空気極側集電体25、燃料極側集電体23などを積層し、治具を用いて組み付けるとともに、接合箇所(即ち接合層27、37、45〜53を形成する部分)にAgロウ材を配置した。

【0050】

そして、このように組み付けた構成を、大気中で加熱した後に冷却して、ロウ付け接合により一体化し、固体電解質形燃料電池スタック1を完成した。

従って、高い強度を得るためには、還元雰囲気中での接続は有効であるが、空気極の性能が劣化するといった金属部材の腐蝕が生じるため、固体電解質形燃料電池の接合方法としては、不適切であったが、本実施形態では、大気雰囲気中で、特定の酸化物を含んだA

gロウ材を用いることで、空気極13の性能が劣化するといった金属部材の腐蝕も生じず、高い接合強度を得ることができる。

【実施例】

【0051】

次に、本発明の効果を確認するための試験に用いた実施例及び(本発明の範囲外の)比較例について説明する。

a)ここでは、まず、接合強度試験に用いるテストピースの製造方法について説明する。

【0052】

(実験例1)

実験例1では、図4に示す様にして、強度接合用のテストピースを製造した。

具体的には、燃料電池セルに模擬したNiO−YSZからなる燃料極61とYSZからなる固体電解質体63とを積層し、縦22mm×横22mm×厚み1.5mmの積層体65を形成した。尚、この積層体65は、定法により、各構成部材のシートを圧着し、得られた積層体を脱脂、焼成するという手順により製造した。

【0053】

そして、前記積層体65と、上述した酸化物を含む四角枠状のAgロウ材(組成:Ag+NiO)からなる内側のロウ材層(接合層)67及び外側のロウ材層69と、四角枠状の金属部材71と、SUS430からなる四角枠状の治具73とを大気雰囲気中で積層した。具体的には、積層体65と金属部材71との間に内側のロウ材層67が接し、治具73と金属部材71との間に外側のロウ材層69が接するように積層した。

【0054】

尚、金属部材71の寸法は、縦40mm×横40mm×厚み0.05mmで、その開口部75の寸法は、縦14mm×横14mmであり、内側のロウ材層67の寸法は、縦22mm×横22mm×厚み0.1mmで、その開口部77の寸法は、縦14mm×横14mmであり、外側のロウ材層69の寸法は、縦40mm×横40mm×厚み0.1mmで、その開口部79の寸法は、縦24mm×横24mmであり、治具73の寸法は、縦40mm×横40mm×厚み3mmで、その開口部81の寸法は、縦24mm×横24mmである。

【0055】

ここでは、下記表1に示す様に、添加する酸化物(NiO)の量を違えたAgロウ材を用いるとともに、金属部材の種類も2種類、即ち、Agロウ材と接する表面にAl酸化物被膜が形成されるAl酸化物形成合金としてSUG21を採用し、また、同様にCr酸化物被膜が形成されるCr酸化物形成合金としてSUS430を採用して、それぞれのテストピースを作成した。

【0056】

次に、これらを前記図4の様にセットし、大気雰囲気下で、接合温度1000℃、保持時間1時間にて、ロウ付け接合した。尚、接合の際には、積層体65や治具73の上に、直方体の重り83と四角枠状の重り85とを載置した。

【0057】

尚、図5に、金属部材71と積層体65との接合面87を示すが、接合面87は、内側のロウ材層67と同様な四角枠状である。

(実施例2)

実施例2では、Agロウ材として、Ag+Co3O4のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例2のテストピースを作成した。

【0058】

(実施例3)

実施例3では、Agロウ材として、Ag+Cr2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例3のテストピースを作成した。

【0059】

(実施例4)

実施例4では、Agロウ材として、Ag+TiO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例4のテストピースを作成した。

【0060】

(実施例5)

実施例5では、Agロウ材として、Ag+CeO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例5のテストピースを作成した。

【0061】

(実施例6)

実施例6では、Agロウ材として、Ag+Sr2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例6のテストピースを作成した。

【0062】

(実施例7)

実施例7では、Agロウ材として、Ag+MnO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例7のテストピースを作成した。

【0063】

(実施例8)

実施例8では、Agロウ材として、Ag+La2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例8のテストピースを作成した。

【0064】

(実施例9)

実施例9では、Agロウ材として、Ag+Sm2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例9のテストピースを作成した。

【0065】

(実施例10)

実施例10では、Agロウ材として、Ag+Y2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例10のテストピースを作成した。

【0066】

(比較例1)

比較例1では、Agロウ材として、Ag+CuOのAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、比較例1のテストピースを作成した。

【0067】

(比較例2)

比較例2では、Agロウ材として、AgのみAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、比較例2のテストピースを作成した。

【0068】

b)次に、前記各試料を用いて行った接合強度の試験について説明する。

上述した様にして製造した各テストピースを、図6の様に逆さまに配置して、セル中央に直径10mmの円柱の金属棒89を配置して荷重を加えた。

【0069】

そして、ロウ付けによる接合面で剥離した時の測定値を測定した。その結果を、下記表1及び表2に記す。

尚、接合強度は、「剥離したときの荷重÷接合面の面積」と定義した。

【0070】

【表1】

【0071】

【表2】

【0072】

この表1及び表2から明かな様に、本発明の範囲の実施例1〜10では、接合面の剥離荷重が大きく、接合強度が高いので好適である。

それに対して、比較例1、2では、Agロウ内に、本発明の酸化物を含まないので、接合面の剥離荷重が小さく、接合強度が低いので好ましくない。

【0073】

つまり、全ての実施例おいて、Agロウ材のみの無添加品に対して、接合強度の向上が見られた。また、その中でも、特に、Ni、Cr、Ti、Coの各酸化物を添加することにより、より接合強度を高くすることができる。更に、酸化物の添加量は、20体積%以下の場合には、接合強度が高く好適である。しかも、金属部材として、Cr酸化物形成合金を用いると、接合強度が高まることが分かる。

【0074】

c)次に、組織観察について説明する。

各テストピースに対して、走査型電子顕微鏡(SEM)、エネルギー分散型X線分析装置(EDS)を用いて、組織観察を行った。

【0075】

具体的には、テストピースを図6の上下方向に切断し、その接合部分における切断面をSEMにて観察した。また、EDSにて、その切断面に露出したロウ材の表面の界面層の組成の分析を行った。これによって、腐食の有無を調べた。その結果を、前記表1及び表2に示す。

【0076】

表1及び表2から明らかな様に、実施例1〜10では、腐食は観察できなかった。

それに対して、比較例1では、腐食が観察されたので、好ましくない。

尚、本発明は前記実施例等になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【0077】

例えば、本発明は、図7に示す様に、空気極91を支持体とし、空気極91の表面に、順次、反応防止層93、固体電解質体95、燃料極97を積層した空気極支持構造の固体電解質形燃料電池にも適用できる。

【符号の説明】

【0078】

1…固体電解質形燃料電池スタック

3…固体電解質形燃料電池セル

5…セル本体

7、97…燃料極

9、95…固体電解質体

11、93…反応防止層

13、91…空気極

15…セル間セパレータ

27、37、45、47、49、51、43…接合層(ロウ材)

29…蓋体

31…底部

35…セル内セパレータ

39…セラミックフレーム

41、43…金属フレーム

【技術分野】

【0001】

本発明は、固体電解質の特性を利用して発電を行う固体電解質形燃料電池及びその製造方法に関するものである。

【背景技術】

【0002】

従来より、燃料電池として、セラミックスである固体電解質(固体酸化物)に空気極や燃料極を備えた固体電解質形燃料電池が知られている。

この種の燃料電池においては、燃料電池の運転温度を低温化し、金属フレームを用いて機械的強度を保持する技術が開発されており、この金属フレームとして、耐熱合金を用いて信頼性を高めようとする動きがある。

【0003】

前記金属フレームを用いる場合には、金属とセラミックスとの気密性を保って接合する技術が必要になる。この金属とセラミックスを接合する技術としては、ガラスシール、コンプレッションシール、ロウ付けなどがある。

【0004】

このうち、コンプレッションシールとは、金属ガスケットを押し潰して気密性を確保する技術であるが、温度サイクルにより気密性が低下するという問題がある。また、ガラスシールには、脆いという問題がある。

【0005】

これに対して、ロウ付けは、強度が高く温度サイクルにも強く、理想的な接合方法である。このロウ付け法のうち、固体酸化物形燃料電池を対象とした技術として、例えば、加湿した水素雰囲気で接合を行うMo−Mn法が開示されている(特許文献1参照)。

【0006】

また、酸素分圧を10-5〜10-20atmとした雰囲気で、金属酸化物を還元し、メタライズ処理した後に接合する技術が開示されている(特許文献2参照)。

更に、ロウ材として、Ag−CuO、Ag−V2O5、Pt−Nb2O5などを用い、セルとAl酸化被膜を形成する耐熱合金とを、大気雰囲気にて接合する技術が開示されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−146129号公報

【特許文献2】特開2006−172989号公報

【特許文献3】特表2006−516016号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1及び特許文献2の技術では、還元雰囲気中で接合を行うために、ペロブスカイト型酸化物である空気極が分解し、性能が劣化するという問題があった。

【0009】

また、特許文献3の技術では、大気雰囲気で接合を行っているものの、Al酸化皮膜を形成する合金とセルとの接合は、Al酸化被膜と合金との密着性が悪く、十分な接合強度が得られないという問題があった。更に、報告されているCuOを添加したAgロウ材では、Cr酸化被膜を形成する合金を接合した場合、合金表面に形成されたCr酸化被膜と添加物であるCuOとによって、低融点の化合物を生成するため、腐食するという問題があった。

【0010】

本発明は、上述した課題を解決するためになされたものであり、その目的は、大気雰囲気でAgロウ材を用いてロウ付けを行った場合でも、接合強度が高く腐食が生じにくい固体電解質形燃料電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

(1)請求項1の発明は、金属部材とセラミックス体とを、又は前記金属部材同士を、主としてAg(銀)ロウ材からなる接合部にて大気雰囲気中で接合した固体電解質形燃料電池において、前記接合部のAgロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むことを特徴とする。

【0012】

本発明では、固体電解質形燃料電池において、金属部材とセラミックス体との接合や、金属部材同士の接合に用いられるAgロウ材として、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を採用している。

【0013】

高い強度を得るためには、還元雰囲気中での接続は有効であるが、空気極の性能が劣化するといった金属部材の腐蝕が生じるため、固体電解質形燃料電池の接合方法としては、不適切であったが、本発明のように、大気雰囲気中で、特定の酸化物を含んだAgロウ材を用いることで、空気極の性能が劣化するといった金属部材の腐蝕も生じず、高い接合強度を得ることができる。

【0014】

なお、Agロウ材とは、Agを主成分とするロウ材である。

(2)請求項2の発明では、前記接合部のAgロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であることを特徴とする。

【0015】

本発明では、Agロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であるので、後の実験例から明らかなように、一層高い接合強度が得られるとともに、金属部材の腐食も効果的に抑制することができる。

【0016】

(3)請求項3の発明では、前記金属部材の前記接合部側の表面に生成した酸化被膜が、Cr酸化物被膜又はAl酸化物被膜であることを特徴とする。

本発明では、金属部材の表面にCr酸化物被膜が形成される場合でも、効果的に金属部材の腐食を防止できる。また、金属部材の表面にAl酸化物被膜が形成される場合でも、高い接合強度を確保できる。

【0017】

(4)請求項4の発明は、前記請求項1〜3のいずれかに記載の固体電解質形燃料電池の製造方法であって、前記Agロウ材を用いて、大気雰囲気中でロウ付けを行うことを特徴とする。

【0018】

これにより、空気極に悪影響を及ぼすことがなく、また、接合強度が高く腐食が少ないロウ付けを行うことができる。

【図面の簡単な説明】

【0019】

【図1】固体電解質形燃料電池スタックを示す斜視図である。

【図2】固体電解質形燃料電池セルのセル本体を破断して示す模式図である。

【図3】図1のA−A断面図である。

【図4】実施例1のテストピースの製造方法を示す説明図である。

【図5】実施例1のテストピースの接合面の形状を示す説明図である。

【図6】テストピースに対する接合強度試験の実験方法を示す説明図である。

【図7】空気極支持構造の固体電解質形燃料電池のセル本体の断面を示す模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態の固体電解質形燃料電池を詳細に説明する。

[実施形態]

a)まず、固体電解質形燃料電池スタックについて説明する。

図1に示す様に、固体電解質形燃料電池スタック1は、固体電解質形燃料電池の基本構成である単セル(即ち固体電解質形燃料電池セル)3を複数層積層したものである。

【0021】

この固体電解質形燃料電池セル3内には、図2に模式的に示す様に、発電を行う要部であるセル本体5を備えており、セル本体5では、(例えば水素)に接する燃料極7と、酸素イオン導電性を有する固体電解質体9と、固体電解質体9と空気極13との間の反応を防止する反応防止層11と、酸化ガス(例えば空気中の酸素)に接触する空気極13とが、この順に積層されている。

【0022】

尚、図2では、燃料極7が支持基体となるいわゆる燃料極支持膜式の固体電解質形燃料電池セル3を例に挙げているが、それに限定されるものではなく、例えば空気極支持膜式の固体電解質形燃料電池セルや、固体電解質体が支持基体となる自立膜式の固体電解質形燃料電池セルなどに適用することができる。

【0023】

また、図3に詳しく示す様に、前記固体電解質形燃料電池スタック1では、固体電解質形燃料電池セル3が、金属製のインターコネクタ(セル間セパレータ)15を介して、同図の上下方向に複数積層されている。

【0024】

固体電解質形燃料電池スタック1の外周側には、空気極13や燃料極7等を気密して囲むように、四角形の筒状の枠部17が設けられており、この枠部17には、各セル3の燃料極7側の空間(燃料ガス流路)19に燃料ガスを供給するように、枠部17を同図の上下方向に貫通する燃料ガス供給路21が設けられている。なお、同図の紙面側には、燃料ガス供給路21と同様に、各セル3の空気流路33に空気を供給するように、枠部17を上下方向に貫く空気供給路(図示せず)が設けられている。

【0025】

各固体電解質形燃料電池セル3の燃料極7は、燃料極側集電体23によりセル間セパレータ15に電気的に接続され、各空気極13は、空気極側集電体25によりAgロウ材からなる接合層27を介して他のセル間セパレータ15に電気的に接続されている。

【0026】

尚、最上部と最下部のセル間セパレータ15を、それぞれ蓋体29、底部31と称し、最上部の空気極13は蓋体29に、最下部の燃料極7は底部31に、それぞれ電気的に接続されている。

【0027】

各固体電解質形燃料電池セル3は、燃料ガス流路19と酸化ガスである空気流路33とを隔離するためのセル内セパレータ35を備えており、このセル内セパレータ35は、Agロウ材からなる接合層37により、固体電解質体9に接合されている。

【0028】

また、それぞれの固体電解質形燃料電池セル3間を電気的に絶縁するため、絶縁体である四角形の枠状のセラミックフレーム39が、積層方向の所定部分に配設されており、このセラミックフレーム39は、Agロウ材からなる接合層49により、セル内フレーム35に接合されている。

【0029】

更に、各固体電解質形燃料電池セル3には、その強度を高めるために、四角形の枠状の金属フレーム41、43が、積層方向に配設されて、Agロウ材からなる接合層45、47、51、53によりその上下の部材と一体に接合されている。

【0030】

つまり、固体電解質形燃料電池スタック1の枠部17においては、図3の上方より、蓋体29、接合層45、金属フレーム41、接合層47、セラミックフレーム39、接合層49、セル内セパレータ35、接合層51、金属フレーム43、接合層53、セル間セパレータ15等の順で積層され、各部材は、その間のAgロウ材からなる接合層45〜53により接合一体化されている。

【0031】

b)以下、固体電解質形燃料電池スタック1の各構成について詳細に説明する。

・セラミックス体である固体電解質体9は、ZrO2系酸化物、BaCeO3系酸化物、及びLaGaO3系酸化物のうち、少なくとも一つからなることが好ましい。また、これらのうち、ZrO2系酸化物を用いた固体電解質が、機械的強度、化学的安定性、高い酸素イオン伝導性をあわせ持つという点において、特に好ましい。

【0032】

この固体電解質体9は、固体電解質形燃料電池の動作時に燃料極7に導入される燃料ガス又は空気極13に導入される酸化ガスのうち一方の少なくとも一部をイオンとして移動させることができるイオン伝導性を有する。どのようなイオンを伝導することができるかは特に限定されないが、イオンとしては、例えば、酸素イオン及び水素イオン等が挙げられる。

【0033】

・セラミックス体であるセラミックフレーム39の材質としては、酸化物系セラミック、窒化物系セラミック、炭化物系セラミック、ケイ化物系セラミックなどが挙げられる。酸化物系セラミックとしては、ジルコニア、マグネシア、スピネル、アルミナ、チタニア等が挙げられる。また、2種以上の元素を含有する複合酸化物からなるセラミックが挙げられる。窒化物系セラミックとしては、窒化ケイ素、窒化チタン、窒化ホウ素等が挙げられる。炭化物系セラミックとしては、炭化ケイ素、炭化タングステン等が挙げられる。ケイ化物系セラミックとしては、ケイ化モリブデン等が挙げられる。

【0034】

・金属部材であるセル間セパレータ15、セル内セパレータ35、金属フレーム41、43の材質としては、金属のうち、特に、ステンレス鋼、ニッケル基合金、クロム基合金等の耐熱合金が挙げられる。

【0035】

具体的には、ステンレス鋼としては、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼、オーステナイト系ステンレス鋼が挙げられる。フェライト系ステンレス鋼としては、SUS430、SUS434、SUS405等が挙げられる。マルテンサイト系ステンレス鋼としては、SUS403、SUS410、SUS431等が挙げられる。オーステナイト系ステンレス鋼としては、SUS201、SUS301、SUS305等が挙げられる。更に、ニッケル基合金としては、インコネル600、インコネル718、インコロイ802等が挙げられる。クロム基合金としては、Ducrlloy CRF(94Cr5Fe1Y2O3)等が挙げられる。

【0036】

なお、前記金属部材としては、接合部である接合層27、37、45〜53側の表面にCr酸化物被膜を生成するCrを含有する合金(例えば、SUS430、SUS316)や、Alを含む合金(例えば、SUH21)を採用できる。

【0037】

・接合部(接合層27、37、45〜53)を構成するAgロウ材としては、Agロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むAgロウ材を用いる。

【0038】

なお、接合部のAgロウ材中に存在する酸化物の体積比は、全Agロウ材中の20%以下が好ましい。

各元素の酸化物としては、NiO、Co3O4、Cr2O3、TiO2、CeO2、Sr2O3、MnO2、La2O3、Sm2O3、Y2O3などが挙げられる。

【0039】

・燃料極7は、水素源となる燃料ガスと接触し、単セルにおける負電極として機能する。

前記燃料極7の形成に用いる材料としては、Ni及びYSZ(イットリア安定化ジルコニア)等が挙げられるが、それらに限定されず、固体電解質形燃料電池の使用条件等により適宜選択することができる。

【0040】

この材料としては、例えば、Pt、Au、Ag、Cu、Pd、Ir、Ru、Rh、Ni及びFe等の金属が挙げられる。これらの金属は1種のみでもよいし、2種以上の金属の合金でもよい。また、これらの金属及び/又は合金と、Y及び希土類元素のうちの少なくとも1種により安定化されたジルコニア等のジルコニア系セラミック、セリア系セラミック等のセラミックとの混合物(サーメットを含む。)が挙げられる。更に、Ni及びCu等の金属の酸化物と、上記セラミックのうちの少なくとも1種との混合物などが挙げられる。

【0041】

・空気極13は、酸素源となる酸化ガスと接触し、単セルにおける正電極として機能する。

この空気極13の形成に用いる材料としては、例えば、各種の金属、金属の酸化物、金属の複酸化物等を用いることができる。金属としては、Pt、Au、Ag、Pd、Ir、Ru及びRh等の金属又は2種以上の金属を含有する合金が挙げられる。更に、金属の酸化物としては、La、Sr、Ce、Co、Mn及びFe等の酸化物が挙げられる。また、複酸化物としては、少なくともLa、Pr、Sm、Sr、Ba、Co、Fe及びMn等を含有する複酸化物が挙げられる。

【0042】

・燃料極側集電体23の材質は、金属が好ましく、例えばNi又はNi基合金等により形成することができる。この燃料極側集電体23の形態は、弾性があるものが好ましく、多孔体、発泡体及び金属繊維からなるフェルト又はメッシュ等を挙げることができる。

【0043】

・空気極側集電体25の材質は、金属及び導電性セラミックを用いることができる。この金属としては、燃料極側集電体23と同様のものを用いることができるが、非弾性の緻密な板状体であってもかまわない。

【0044】

・燃料ガスは、水素、水素源となる炭化水素、水素と炭化水素との混合ガス、及びこれらのガスを所定温度の水中を通過させ加湿した燃料ガス、これらのガスに水蒸気を混合させた燃料ガス等が挙げられる。

【0045】

炭化水素は特に限定されず、例えば、天然ガス、ナフサ、石炭ガス化ガス等が挙げられる。更に、メタン、エタン、プロパン、ブタン及びペンタン等の炭素数が1〜10、好ましくは1〜7、より好ましくは1〜4の飽和炭化水素、並びにエチレン及びプロピレン等の不飽和炭化水素を主成分とするものが好ましく、飽和炭化水素を主成分とするものが更に好ましい。これらの燃料ガスは1種のみを用いてもよいし、2種以上を併用することもできる。また、50体積%以下の窒素及びアルゴン等の不活性ガスを含有していてもよい。

【0046】

・酸化ガスは、酸素と他の気体との混合ガス等が挙げられる。また、この混合ガスには80体積%以下の窒素及びアルゴン等の不活性ガスが含有されていてもよい。これらの酸化ガスのうちでは安全であって、且つ安価であるため空気(約80体積%の窒素が含まれている。)が好ましい。

【0047】

c)次に、固体電解質形燃料電池スタック1の製造方法について、簡単に説明する。

まず、例えばSUS430からなる板材を打ち抜いて、セル間セパレータ15、セル内セパレータ35、金属フレーム41、43を製造した。

【0048】

また、定法により、MgOとスピネルを主成分とするグリーンシートを所定形状に形成し、焼成して、セラミックフレーム39を製造した。

更に、固体電解質形燃料電池セル3のセル本体5を製造した。具体的には、燃料極7のグリーンシートの一方の表面(表面側)に、表面全体を覆うように、固体電解質体9の材料を印刷し、更に、この固体電解質体9の印刷層の上に、反応防止層11の材料を印刷し、一旦焼成する。その後、反応防止層11の表面に空気極13の材料を印刷し、焼成してセル本体5を製造した。

【0049】

その後、各セル本体5の周縁部の表面に、セル内セパレータ35の内縁部が接するように配置するとともに、枠部17を形成するように、金属フレーム41、セラミックフレーム39、金属フレーム43の順で重ね合わせ、更に、前記図3の固体電解質形燃料電池スタック1の構成となるように、セル間セパレータ15、空気極側集電体25、燃料極側集電体23などを積層し、治具を用いて組み付けるとともに、接合箇所(即ち接合層27、37、45〜53を形成する部分)にAgロウ材を配置した。

【0050】

そして、このように組み付けた構成を、大気中で加熱した後に冷却して、ロウ付け接合により一体化し、固体電解質形燃料電池スタック1を完成した。

従って、高い強度を得るためには、還元雰囲気中での接続は有効であるが、空気極の性能が劣化するといった金属部材の腐蝕が生じるため、固体電解質形燃料電池の接合方法としては、不適切であったが、本実施形態では、大気雰囲気中で、特定の酸化物を含んだA

gロウ材を用いることで、空気極13の性能が劣化するといった金属部材の腐蝕も生じず、高い接合強度を得ることができる。

【実施例】

【0051】

次に、本発明の効果を確認するための試験に用いた実施例及び(本発明の範囲外の)比較例について説明する。

a)ここでは、まず、接合強度試験に用いるテストピースの製造方法について説明する。

【0052】

(実験例1)

実験例1では、図4に示す様にして、強度接合用のテストピースを製造した。

具体的には、燃料電池セルに模擬したNiO−YSZからなる燃料極61とYSZからなる固体電解質体63とを積層し、縦22mm×横22mm×厚み1.5mmの積層体65を形成した。尚、この積層体65は、定法により、各構成部材のシートを圧着し、得られた積層体を脱脂、焼成するという手順により製造した。

【0053】

そして、前記積層体65と、上述した酸化物を含む四角枠状のAgロウ材(組成:Ag+NiO)からなる内側のロウ材層(接合層)67及び外側のロウ材層69と、四角枠状の金属部材71と、SUS430からなる四角枠状の治具73とを大気雰囲気中で積層した。具体的には、積層体65と金属部材71との間に内側のロウ材層67が接し、治具73と金属部材71との間に外側のロウ材層69が接するように積層した。

【0054】

尚、金属部材71の寸法は、縦40mm×横40mm×厚み0.05mmで、その開口部75の寸法は、縦14mm×横14mmであり、内側のロウ材層67の寸法は、縦22mm×横22mm×厚み0.1mmで、その開口部77の寸法は、縦14mm×横14mmであり、外側のロウ材層69の寸法は、縦40mm×横40mm×厚み0.1mmで、その開口部79の寸法は、縦24mm×横24mmであり、治具73の寸法は、縦40mm×横40mm×厚み3mmで、その開口部81の寸法は、縦24mm×横24mmである。

【0055】

ここでは、下記表1に示す様に、添加する酸化物(NiO)の量を違えたAgロウ材を用いるとともに、金属部材の種類も2種類、即ち、Agロウ材と接する表面にAl酸化物被膜が形成されるAl酸化物形成合金としてSUG21を採用し、また、同様にCr酸化物被膜が形成されるCr酸化物形成合金としてSUS430を採用して、それぞれのテストピースを作成した。

【0056】

次に、これらを前記図4の様にセットし、大気雰囲気下で、接合温度1000℃、保持時間1時間にて、ロウ付け接合した。尚、接合の際には、積層体65や治具73の上に、直方体の重り83と四角枠状の重り85とを載置した。

【0057】

尚、図5に、金属部材71と積層体65との接合面87を示すが、接合面87は、内側のロウ材層67と同様な四角枠状である。

(実施例2)

実施例2では、Agロウ材として、Ag+Co3O4のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例2のテストピースを作成した。

【0058】

(実施例3)

実施例3では、Agロウ材として、Ag+Cr2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例3のテストピースを作成した。

【0059】

(実施例4)

実施例4では、Agロウ材として、Ag+TiO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例4のテストピースを作成した。

【0060】

(実施例5)

実施例5では、Agロウ材として、Ag+CeO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例5のテストピースを作成した。

【0061】

(実施例6)

実施例6では、Agロウ材として、Ag+Sr2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例6のテストピースを作成した。

【0062】

(実施例7)

実施例7では、Agロウ材として、Ag+MnO2のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例7のテストピースを作成した。

【0063】

(実施例8)

実施例8では、Agロウ材として、Ag+La2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例8のテストピースを作成した。

【0064】

(実施例9)

実施例9では、Agロウ材として、Ag+Sm2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例9のテストピースを作成した。

【0065】

(実施例10)

実施例10では、Agロウ材として、Ag+Y2O3のAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、実施例10のテストピースを作成した。

【0066】

(比較例1)

比較例1では、Agロウ材として、Ag+CuOのAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、比較例1のテストピースを作成した。

【0067】

(比較例2)

比較例2では、Agロウ材として、AgのみAgロウ材を用いた。尚、それ以外の条件は、前記実施例1と同様にして、比較例2のテストピースを作成した。

【0068】

b)次に、前記各試料を用いて行った接合強度の試験について説明する。

上述した様にして製造した各テストピースを、図6の様に逆さまに配置して、セル中央に直径10mmの円柱の金属棒89を配置して荷重を加えた。

【0069】

そして、ロウ付けによる接合面で剥離した時の測定値を測定した。その結果を、下記表1及び表2に記す。

尚、接合強度は、「剥離したときの荷重÷接合面の面積」と定義した。

【0070】

【表1】

【0071】

【表2】

【0072】

この表1及び表2から明かな様に、本発明の範囲の実施例1〜10では、接合面の剥離荷重が大きく、接合強度が高いので好適である。

それに対して、比較例1、2では、Agロウ内に、本発明の酸化物を含まないので、接合面の剥離荷重が小さく、接合強度が低いので好ましくない。

【0073】

つまり、全ての実施例おいて、Agロウ材のみの無添加品に対して、接合強度の向上が見られた。また、その中でも、特に、Ni、Cr、Ti、Coの各酸化物を添加することにより、より接合強度を高くすることができる。更に、酸化物の添加量は、20体積%以下の場合には、接合強度が高く好適である。しかも、金属部材として、Cr酸化物形成合金を用いると、接合強度が高まることが分かる。

【0074】

c)次に、組織観察について説明する。

各テストピースに対して、走査型電子顕微鏡(SEM)、エネルギー分散型X線分析装置(EDS)を用いて、組織観察を行った。

【0075】

具体的には、テストピースを図6の上下方向に切断し、その接合部分における切断面をSEMにて観察した。また、EDSにて、その切断面に露出したロウ材の表面の界面層の組成の分析を行った。これによって、腐食の有無を調べた。その結果を、前記表1及び表2に示す。

【0076】

表1及び表2から明らかな様に、実施例1〜10では、腐食は観察できなかった。

それに対して、比較例1では、腐食が観察されたので、好ましくない。

尚、本発明は前記実施例等になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【0077】

例えば、本発明は、図7に示す様に、空気極91を支持体とし、空気極91の表面に、順次、反応防止層93、固体電解質体95、燃料極97を積層した空気極支持構造の固体電解質形燃料電池にも適用できる。

【符号の説明】

【0078】

1…固体電解質形燃料電池スタック

3…固体電解質形燃料電池セル

5…セル本体

7、97…燃料極

9、95…固体電解質体

11、93…反応防止層

13、91…空気極

15…セル間セパレータ

27、37、45、47、49、51、43…接合層(ロウ材)

29…蓋体

31…底部

35…セル内セパレータ

39…セラミックフレーム

41、43…金属フレーム

【特許請求の範囲】

【請求項1】

金属部材とセラミックス体とを、又は前記金属部材同士を、主としてAgロウ材からなる接合部にて大気雰囲気中で接合した固体電解質形燃料電池において、

前記接合部のAgロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むことを特徴とする固体電解質形燃料電池。

【請求項2】

前記接合部のAgロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であることを特徴とする請求項1に記載の固体電解質形燃料電池。

【請求項3】

前記金属部材の前記接合部側の表面に生成した酸化被膜が、Cr酸化物被膜又はAl酸化物被膜であることを特徴とする請求項1又は2に記載の固体電解質形燃料電池。

【請求項4】

前記請求項1〜3のいずれかに記載の固体電解質形燃料電池の製造方法であって、

前記Agロウ材を用いて、大気雰囲気中でロウ付けを行うことを特徴とする固体電解質形燃料電池の製造方法。

【請求項1】

金属部材とセラミックス体とを、又は前記金属部材同士を、主としてAgロウ材からなる接合部にて大気雰囲気中で接合した固体電解質形燃料電池において、

前記接合部のAgロウ材中に、Ni、Co、Cr、Ti、Ce、Sr、Mn、La、Sm、及びYの各元素の酸化物のうち、少なくとも1種を含むことを特徴とする固体電解質形燃料電池。

【請求項2】

前記接合部のAgロウ材中に存在する前記酸化物の体積比が、全Agロウ材中の20%以下であることを特徴とする請求項1に記載の固体電解質形燃料電池。

【請求項3】

前記金属部材の前記接合部側の表面に生成した酸化被膜が、Cr酸化物被膜又はAl酸化物被膜であることを特徴とする請求項1又は2に記載の固体電解質形燃料電池。

【請求項4】

前記請求項1〜3のいずれかに記載の固体電解質形燃料電池の製造方法であって、

前記Agロウ材を用いて、大気雰囲気中でロウ付けを行うことを特徴とする固体電解質形燃料電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−109247(P2012−109247A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2011−254154(P2011−254154)

【出願日】平成23年11月21日(2011.11.21)

【分割の表示】特願2007−169472(P2007−169472)の分割

【原出願日】平成19年6月27日(2007.6.27)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【分割の表示】特願2007−169472(P2007−169472)の分割

【原出願日】平成19年6月27日(2007.6.27)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]