固体高分子型燃料電池用撥水性触媒層及びその製造方法

【課題】触媒層の細孔内部まで疎水性を付与して生成水の散逸性を向上させ、有効表面積および触媒利用率を向上させた固体高分子型燃料電池の撥水性触媒層およびその製造方法を提供する。

【解決手段】プロトン伝導性電解質21が被覆された触媒粒子22上に撥水性被膜23が設置されている固体高分子型燃料電池用撥水性触媒層。触媒粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程を有する固体高分子型燃料電池用撥水性触媒層の製造方法。

【解決手段】プロトン伝導性電解質21が被覆された触媒粒子22上に撥水性被膜23が設置されている固体高分子型燃料電池用撥水性触媒層。触媒粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程を有する固体高分子型燃料電池用撥水性触媒層の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池の撥水性触媒層及びその製造方法に関するものである。

【背景技術】

【0002】

燃料電池はアノードに水素、メタノール、エタノールなど、カソードに酸素または空気を燃料として供給して電気エネルギーを得る装置であり、クリーンで高い発電効率を得ることができる。電解質の種類により、アルカリ型、リン酸型、溶融炭酸塩型、固体酸化物型などに分類できるが、近年、固体高分子型燃料電池が注目を浴びている。固体高分子型燃料電池は、低温作動のため扱いやすい、電池構造が簡単でメンテナンスが容易、膜が差圧に耐えるため電池の加圧制御が容易、高出力密度が得られるため小型軽量化が可能という利点を持つために、自動車用や携帯機器用の電源として開発が進められている。

【0003】

この固体高分子型燃料電池とは、一般にはフッ素樹脂系のイオン交換膜をプロトン伝導体の固体電解質として用い、水素酸化反応及び酸素還元反応を促進する触媒として活性化過電圧が低い白金微粒子若しくは白金合金微粒子が用いられる。電極反応は触媒層中のいわゆる三相界面(電解質−触媒電極−燃料)で起こるが、発電時間の経過に伴って次第に電圧が低下し、終には発電が停止するという問題がある。これは反応で生じる水が触媒層の空隙内に滞留し、触媒層中の空隙を水が塞いで、反応物質である燃料ガスの供給を妨げることにより、発電反応が停止するという、いわゆる「フラッディング現象」が原因である。特にこのフラッディング現象は、水が生成するカソード側の触媒層で起こりやすい。

【0004】

このフラッディング現象を抑制するために、触媒層中に疎水性を持たせることが必要になってくる。従来技術としては、触媒微粒子およびプロトン伝導性電解質からなる触媒層中にポリテトラフルオロエチレン(PTFE)などフッ素樹脂系微粒子を溶剤や界面活性剤と共に混合する方法が一般的に知られている。しかし、触媒粒子と共にPTFE微粒子などの疎水性微粒子を混合する方法では、PTFE微粒子の存在により三相界面が減少し、出力が低下するという問題があった。類似の技術として、白金を担持したアセチレンブラックとナフィオン(登録商標)(デュポン社製)とを混練、粉砕した後に、PTFE粒子と混練して、PTFEを結着材として用いようとする技術が特許文献1に開示されているが、この方法では、PTFEの粒子をガラス転移させようとするとナフィオン(登録商標)が分解してしまうため、性能の向上が図れない。これを改善する例として、カソード触媒層面内において反応部分と撥水性部分の分布を持たせる方法(特許文献2)が開示されている。また、より小さな空隙部に疎水性を与えることを目的として、10μm以下の撥水剤を混合する方法(特許文献3)が開示されている。

【特許文献1】特開平5−36418号公報

【特許文献2】特開2004−171847号公報

【特許文献3】特開2001−76734号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記のような従来用いられてきた疎水性微粒子は、導電性もプロトン伝導性もなく、さらに触媒や電解質、担体などと共にランダムに混合され分散している。そのために、疎水性微粒子を用いた触媒層の疎水性は向上するが、疎水性微粒子の一部が触媒と電解質との間または触媒微粒子間に入り込んで有効表面積が低下し、触媒利用率及び触媒層性能が低下する問題点があった。

【0006】

さらに、従来用いられてきたフッ素樹脂系の疎水性微粒子の直径は100nmから数μm程度であり、2次凝集粒子の直径は更に大きく数μmから数10μmであったため、100nmより小さい空隙(以下「ミクロ空隙」)内を疎水化することが原理的に不可能であるという問題点があった。この場合、ミクロ空隙内は親水性のままなので、ミクロ空隙の外側が疎水化されてしまうと、このミクロ空隙内に生成水が閉じ込められて、ミクロ空隙内での反応が停止し、触媒利用率が低下するという問題があった。

【0007】

また疎水剤が粒状であるため、空隙の大きさと疎水性微粒子の大きさが同程度の場合には、空隙が疎水性微粒子で塞がれてしまい、やはり空隙内での反応が停止する結果、触媒利用率が低下するという問題があった。

【0008】

以上のように従来技術では触媒層の疎水性付与は達成できても、同時に触媒利用率の低下が起こるという問題があり、触媒層の疎水化と触媒利用率の向上を両立する技術が求められていた。

【0009】

本発明は、以上のような事情に鑑みてなされたもので、ミクロ空隙内を含む触媒層内の空隙表面の全面に疎水性を付与し、生成水の散逸性および触媒利用率を向上させた固体高分子型燃料電池の撥水性触媒層およびその製造方法を提供するものである。

【0010】

また、本発明は、上記の撥水性触媒層を有する固体高分子型燃料電池を提供するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決する固体高分子型燃料電池用撥水性触媒層は、プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする。

【0012】

上記の課題を解決する固体高分子型燃料電池用撥水性触媒層の製造方法は、触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする。

【0013】

上記の課題を解決する固体高分子型燃料電池は、上記の撥水性触媒層を有することを特徴とする。

【発明の効果】

【0014】

本発明によれば、触媒層中の生成水の散逸性および触媒利用率を向上させた固体高分子型燃料電池の撥水性触媒層を提供することができる。

また、本発明は、上記の疎水性を付与した撥水性触媒層を用いて、安定な発電特性を有する固体高分子型燃料電池を低コストで提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明に係る固体高分子型燃料電池用撥水性触媒層は、プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする。

【0016】

前記撥水性被膜の厚さが50nm以下であることが好ましい。

前記撥水性被膜は少なくとも一つの極性基を有するフッ素系化合物からなることが好ましい。

【0017】

前記フッ素系化合物の分子量は10000以下であることが好ましい。

本発明に係る固体高分子型燃料電池用撥水性触媒層の製造方法は、触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする。

【0018】

前記フッ素系化合物を触媒粒子または触媒担持粒子上に設置する工程が、前記分子量10000以下のフッ素系化合物を有機溶媒に溶解させた溶液を用いて含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法により行うことが好ましい。

【0019】

前記疎水性を付与する工程が200℃以下の熱処理、紫外線照射もしくはプラズマ処理であることが好ましい。

本発明に係る固体高分子型燃料電池は、上記の撥水性触媒層を有することを特徴とする。

【0020】

本発明によれば、プロトン伝導性電解質が被覆された触媒粒子または触媒担体粒子の表面上に、分子量10000以下の少なくとも一つの極性基を有するフッ素化合物からなる撥水性被膜を設置する、このことにより、ミクロ空隙内を含む触媒粒子に被覆されたプロトン伝導性電解質の表面に撥水性被膜を形成せしめ、触媒層に疎水性を付与し、生成水の散逸性を向上させた固体高分子型燃料電池の撥水性触媒層を提供するものである。撥水性被膜は低分子量のフッ素系化合物からなる薄膜であるため、従来困難であった100nm以下のミクロ空隙内部にも疎水性を付与することができ、しかもミクロ空隙を塞ぐことが無い。

【0021】

また本発明は、上記の生成水の散逸性を向上させた触媒層を用いて、安定な特性を有する固体高分子型燃料電池を低コストで提供するものである。

さらに安定な特性を有する固体高分子型燃料電池を低コストで提供することができる。

【0022】

さらに本発明によれば、撥水性被膜は分子量10000以下の少なくとも一つの極性基を有するフッ素系化合物からなり、その膜厚は50nm以下と大変薄いため、燃料ガスを十分に透過する。そのため、従来の問題点であった疎水性付与による触媒と電解質との接触面積の減少およびミクロ空隙内を塞ぐことによるガス拡散性の低下を皆無にすることが可能になる。その結果、触媒反応に寄与し得る触媒の有効表面積を向上させることができ、このため触媒利用率を向上させることができる。

【0023】

したがって、本発明により従来困難であった疎水性の付与と触媒利用率の向上を同時に達成することができる。また触媒の有効表面積を向上させることにより、触媒担持量を低減することもできるため、製造コストを下げることができる。

【0024】

また本発明は、上記の生成水散逸性、有効表面積及び触媒利用率を向上した触媒を用いて、安定な発電特性を有する固体高分子型燃料電池を低コストで提供することができる。さらに、本発明の触媒層の製造方法は、簡易かつ安価で再現性のよい工程により、固体高分子型燃料電池の触媒層を低コストで実現できる。

【0025】

以下、図面を参照して本発明をさらに詳細に説明する。ただし、この実施の形態に記載されている材質、寸法、形状、配置等は、特に記載がない限りは、本発明の範囲を制限するものではない。以下に記述する製造方法も同様である。

【0026】

図1は、本発明の固体高分子型燃料電池用撥水性触媒層を用いた固体高分子型燃料電池における単セルの断面構成の一例を示す模式図である。図1においては、固体高分子電解質膜11の両面それぞれにアノード触媒層12およびカソード触媒層13が配置されている。

【0027】

アノード、カソードそれぞれの触媒層の外側には、ガス拡散層14、15と、集電板16、17が配置されている。

固体高分子電解質膜11は、アノード側で発生したプロトンを速やかにカソード側に移動させるために高いプロトン伝導性が求められる。具体的には、プロトン解離が可能な有機基としては、スルホン酸基、スルフィン酸基、カルボン酸基、ホスホン酸基、ホスフィン酸基、リン酸基、水酸基などを有する有機高分子が好ましく用いられる。こうした有機高分子として、パーフルオロカーボンスルホン酸樹脂、ポリスチレンスルホン酸樹脂、スルホン化ポリアミドイミド樹脂、スルホン化ポリスルホン酸樹脂、スルホン化ポリエーテルイミド半透膜、パーフルオロホスホン酸樹脂、パーフルオロスルホン酸樹脂等が例示できる。パーフルオロスルホン酸ポリマーの例としてナフィオン(登録商標)(デュポン社製)が挙げられる。

【0028】

また、固体高分子電解質膜に求められる機能としては、高いプロトン伝導性に加え、未反応の反応ガス(水素および酸素)を通さないこと、機械的強度などが必要になってくる。これらの条件を満たすものであれば、任意のものを選択して使用することができる。

【0029】

ガス拡散層14、15は、電極反応を効率良く行わせるために、燃料ガスまたは空気を燃料極または空気極の触媒層中の電極反応領域へ、面内で均一に充分に供給する。それとともに、アノード電極反応によって生じる電荷を単セル外部に放出させること、さらに反応生成水や未反応ガスを単セル外部に効率よく排出する役割を担うものである。ガス拡散層としては、電子伝導性を有する多孔質体、例えばカーボンクロスやカーボンペーパーを好ましく用いることができる。

【0030】

本発明における撥水性触媒層は、アノード触媒層12、カソード触媒層13のどちらか一方、もしくは両方に設置することができる。通常、燃料電池反応ではカソード触媒層13における反応の結果、生成水が生じるため少なくともカソード触媒層に用いるのが好ましい。

【0031】

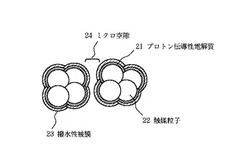

図2は、本発明における撥水性触媒層の一実施態様を示す概念図である。図2に示すように、撥水性被膜23は、プロトン伝導性電解質21が被覆された触媒粒子22の表面に設置された構造を有する。触媒粒子22とプロトン伝導性電解質21からなる触媒層の最表面を撥水性被膜23が覆うことにより、触媒層のプロトン伝導性を損なうことなく、触媒層に疎水性を与えることができる。24はミクロ空隙を示す。撥水性被膜23は、プロトン伝導性電解質21のほぼ全体を覆っていることが好ましい。ここで、ほぼ全体とは、具体的には表面の90%以上の面積である。

【0032】

本発明における撥水性被膜23は、十分に反応ガスを透過する膜厚であることを特徴とする。具体的には50nm以下であることが好ましい。これよりも厚くなると三相界面への反応ガスの供給が阻害されるおそれがあるからである。一方、撥水性被膜の膜厚が50nm以下であれば、十分に反応ガスが透過するため、触媒層における反応表面積および触媒利用率を減少させること無く、触媒層に疎水性を付与することができる。

【0033】

触媒層に疎水性を付与するという効果を発揮するためには、撥水性被膜は1nm以上の厚さを有していることが好ましい。また、撥水性被膜の厚さは、10nm以下であることが好ましく、さらに好ましくは1nm以上10nm以下、さらには5nm以上10nm以下が望ましい。

【0034】

上記の撥水性被膜の厚さも同様にして制御可能である。厚さの測定方法としては、直接的にはSEMやTEMにより測定することができる。また、間接的には平滑なPt基板に対してコーティングしたものを用いることで各種分析手法(段差測定、表面粗さ測定、微細形状測定、AFMを用いた測定、XPSを用いた測定など)で測定可能である。

【0035】

また、本発明における撥水性被膜は、少なくとも一つの極性基を有するフッ素系化合物から構成される。極性基は、例えば、ヒドロキシル基、アルコキシ基、カルボキシル基、エステル基、エーテル基、カーボネート基、アミド基などが挙げられる。極性基の存在により、触媒層最表面にフッ素系化合物を固定化することができる。フッ素系化合物における極性基以外の部分は、疎水性および化学的安定性の高さからフッ素およびカーボンからなる構造であることが好ましい。しかし、十分な疎水性および化学的安定性を有するならばこのような構造に限られるものではない。

【0036】

また、本発明による撥水性被膜は、分子量が10000以下のフッ素系化合物の分子からなる。分子量が10000よりも大きくなると、多孔質触媒層中のミクロ空隙内部まで疎水化することが困難となる。通常触媒層を形成する触媒は、反応表面積を最大化するために、数nmから数十nmの粒径を持つ触媒粒子、数nmから数十nmの粒径を持つ触媒粒子を担体に担持させたもの、もしくはこれら触媒粒子からなるナノ構造体からなる。そのため、触媒層は多孔質体となっており、数nmから数百μmの細孔を持つ。低い分子量のフッ素系化合物を撥水性被膜前駆体として使用することで、数nmから数百μmの細孔内部まで撥水性被膜を形成することができる。ミクロ空隙内部まで疎水化することで、触媒利用率を高め、高い出力を長時間安定して駆動させることが可能になる。

【0037】

また、本発明による撥水性被膜は、ガスを十分に透過する膜厚であり、極性基により触媒層に固定化され、低分子量のために微細な細孔内部まで疎水化することができるといった特徴を持つ。そのため、微粒子触媒、微粒子担持触媒およびナノ構造体触媒など触媒のサイズや形状などに限定されること無く採用することができる。

【0038】

少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物としては、例えば、パーフルオロアルコールやパーフルオロカルボン酸、潤滑油として使用されるデムナム(ダイキン工業社製)、クライトックス(デュポン社製)やノベックEGC−1720(3M社製)のような表面処理剤などが挙げられるが、これらに限られるものではない。

【0039】

触媒粒子には、白金酸化物あるいは白金酸化物と白金以外の金属元素の酸化物との複合酸化物、あるいは前記白金酸化物または複合酸化物を還元処理してなる白金あるいは白金を含んだ多元金属あるいは白金と白金以外の金属元素の酸化物との混合物あるいは白金を含んだ多元金属と白金以外の金属元素の酸化物との混合物が用いられる。前記白金以外の金属元素は、Al、Si、Ti、V、Cr、Fe、Co、Ni、Cu、Zn、Ge、Zr、Nb、Mo、Ru、Rh、Pd、Ag、In、Sn、Hf、Ta、W、Os、Ir、Au、La、Ce、Ndから選ばれる少なくとも一種類以上の金属元素である。

【0040】

図3は、本発明における撥水性触媒層の他の実施態様を示す概念図である。図3に示すように、撥水性被膜23は、プロトン伝導性電解質21が被覆された触媒担持粒子36の表面に設置された構造を有する。具体的には、上記触媒を導電性材料に担持させたものも用いられる。導電性材料としては耐酸性に優れていることから、カーボンが一般的に用いられる。触媒担持カーボンに含まれるカーボンは特に限定されるものではないが、オイルファーネスブラック、チャンネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラック、活性炭、黒鉛、フラーレン、カーボンナノチューブ、カーボンファイバー等が挙げられる。

【0041】

触媒粒子若しくは触媒担持粒子の形状は制限されるものではなく、球状、ワイヤ状、チューブ状、ロッド状などが例示できるが、触媒としての機能を有するならばこれらに限られるものではない。触媒粒子の集合体(たとえば、触媒層)は、後述する実施例のように、多孔質体となっていることが好ましい。このような多孔質体となる触媒層を形成するためには、触媒粒子が樹枝状(デンドライト形状の)構造体であることが好ましい。また、触媒粒子の粒径は制限されるものではないが、触媒表面積増大および触媒活性向上のため、20nm以下、さらには10nm以下であることが好ましい。平均粒子径の下限値は特に制限されないが、触媒粒径が1nm未満では、粒子の凝集が顕著となり安定に存在できない、作製プロセスが困難でありコストが高い、などといった問題があることから1nm以上であることが好ましい。

【0042】

本発明におけるプロトン伝導性電解質には、例えばナフィオン(登録商標)(デュポン社製)が用いられるが、上述のようにプロトン伝導性を示す電解質であればこれに限られるものではない。本発明におけるプロトン伝導性電解質を形成する方法としては、通常の触媒インク作製時に混合し、形成する方法が挙げられる。また、薄膜の触媒に対しては、含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法などが挙げられる。プロトン伝導性電解質の厚さはガスの透過性を有する範囲であればよく、例えば200nm以下、好ましくは1nm以上200nm以下、さらに好ましくは3nm以上200nm以下が望ましい。厚さが200nmをこえるとガス透過が阻害され、触媒表面と電解質の界面にガスが透過できずに触媒の利用率が低下するため好ましくない。

【0043】

上記のプロトン伝導性電解質の厚さは、電解質溶液の濃度やコーティング回数を重ねることで制御可能である。厚さの測定方法としては、直接的にはSEMやTEMにより測定することができる。また、間接的には平滑なPt基板に対してコーティングしたものを用いることで各種分析手法(段差測定、表面粗さ測定、微細形状測定、AFMを用いた測定、XPSを用いた測定など)で測定可能である。

【0044】

本発明における撥水性被膜を形成する方法としては様々な方法が挙げられるが、50nm以下の膜厚で前記低分子量のフッ素化合物の被膜を形成する工程と、前記フッ素化合物の被膜を固定化および疎水化する工程とを有する方法が最適である。前記フッ素化合物の被膜を形成する工程として、様々な方法があるが、プロトン伝導性電解質が被覆された触媒表面に50nm以下の膜厚で設置できる方法であれば何れの方法でも採用することができる。例えば、有機溶媒に前記低分子量のフッ素化合物を溶解させた溶液に含浸させる方法や前記溶液中に触媒層を入れた後に一定速度で引き上げていくディップコーティング法などが挙げられる。なお、粒子状の撥水性材料を電解質の表面で膜化させる方法は、そのガラス転移ないし溶融の過程で電解質が分解してしまうおそれがあるので、その他の方法を用いることが好ましい。

【0045】

また、前記フッ素化合物の被膜を固定化および疎水化する工程とは、長時間の燃料電池駆動や生成水の発生などにより前記フッ素化合物が分解および溶解しないように固定化させ、安定性および疎水性を高める処理である。具体的な処理方法としては、空気中もしくは不活性ガス中にて200℃以下の熱処理、紫外線照射もしくはプラズマ処理などが挙げられる。これらの処理は、プロトン伝導性電解質のプロトン伝導性を損なうことなく処理されることが必要になる。一例として、プロトン伝導性電解質としてナフィオン(登録商標)を用いた場合、熱処理条件として空気中もしくは不活性ガス中にて200℃以下が好ましく、さらに好ましくは150℃以下である。なお、熱処理の温度の下限については、フッ素化合物を溶解させている溶媒が完全に揮発させることのできる温度であり、溶媒によっては常温でもよいため、制限されない。

【0046】

図2および図3において、ミクロ空隙24、34が形成されている。ミクロ空隙とは、従来の撥水剤であるPTFE粒子の入り込めない(PTFE粒子では疎水化できない)空隙を意味するものであり、ミクロ空隙の大きさはPTFE粒子径よりも小さいことが好ましい。したがって、ミクロ空隙の大きさは、特に下限値は限定する必要はなく、上限値は一般的なPTFE粒子径の下限である100nm程度であればよい。

【0047】

固体高分子型燃料電池の燃料は、アノード側では水素、改質水素、メタノール、ジメチルエーテル等の触媒電極とプロトン伝導性電解質の作用によって電子とプロトンが発生する燃料なら何でも良く、またカソード側では空気や酸素等のプロトンを受け取り、電子を取り込む燃料なら何でも良いが、アノード側では水素若しくはメタノール、カソード側では空気若しくは酸素を用いることが、反応効率的にも実用的にも適している。

【実施例】

【0048】

次に具体的な実施例を示し、本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

実施例1

本実施例は、反応性スパッタ法により多孔質白金酸化物を形成し、還元することで多孔質白金触媒を形成した後に、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに紫外線照射することで撥水性触媒層を作製した例について述べる。

【0049】

PTFEシート(日東電工製、ニトフロン)上に反応性スパッタ法により、多孔質白金酸化物層を2μmの厚さに形成した。反応性スパッタは、全圧5Pa、酸素流量比(QO2/(QAr+QO2))70%、基板温度25℃、RF投入パワーは、5.4W/cm2の条件にて行った。得られた多孔質白金酸化物層上に5wt.%のNafion(登録商標)溶液(和光純薬工業製)を50μl滴下し、真空中にて溶媒を揮発させることで、多孔質白金酸化物触媒表面に電解質チャネルを形成した。

【0050】

この多孔質白金酸化物触媒シートを所定面積に切り出し、ナフィオン(登録商標)膜(N112、デュポン社製)の両面に配置して、ホットプレス(8MPa、150℃、10分間)を行い、PTFEシートを剥離することで多孔質白金酸化物膜電極接合体を得た。続いて得られた膜電極接合体を2%H2/He雰囲気0.1MPaにて30分間の還元処理を行い、多孔質白金膜電極接合体を得た。このときのPt担持量は約0.68mg/cm2であった。

【0051】

なお、ここで多孔質白金膜はデンドライト形状を有していた。この点は、以下の実施例、比較例のすべてにおいて同様であった。

上記得られた多孔質白金膜電極接合体にノベックEGC−1720をディップコーティング法によりコーティングして撥水性被膜を形成した。その後、UV照射を10分間行うことで、撥水性被膜の固定化および疎水化を行った。

【0052】

比較例1

実施例1におけるノベックEGC−1720のコーティングおよびUV照射を省略した以外は、全て同様にして得られた膜電極接合体を比較例1とした。

【0053】

以上のような工程により作製された膜電極接合体を膜電極接合体の両面にカーボンクロス(LT1400−W、E−TEK社製)を配置し、図4に示した構成の単セルを形成して電気化学的評価を行った。アノード電極側に水素ガスをデッドエンドで充填し、カソード電極側は空気に開放して、温度25℃、相対湿度50%の外部環境下で発電試験を行った。

【0054】

図5に実施例1と比較例1のI−V曲線を示す。両者を比較すると、実施例1は、ほぼ全ての電流密度領域で高い特性を示すが、特に高電流密度領域で優れた特性を示す。これは、触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【0055】

電解質および多孔質白金からなる触媒層表面に形成された撥水性被膜の被覆状態を調べるために、AFM(Atomic Force Microscope;原子間力顕微鏡)により分析を行った。分析試料は以下の手順で作製した。

【0056】

実施例2

本実施例はAFM分析用試料として、反応性スパッタ法により多孔質白金酸化物上に電解質層を形成した後に、10倍希釈したノベックEGC−1720(3M社製)を用いて被膜を形成し、紫外線照射することで撥水性触媒層を作製した例について述べる。

【0057】

実施例1と同様にしてPTFEシート(日東電工製、ニトフロン)上に反応性スパッタ法により、多孔質白金酸化物層を2μmの厚さに形成した。得られた多孔質白金酸化物層上に5wt.%のNafion(登録商標)溶液(和光純薬工業製)を50μl滴下し、乾燥させることで表面に電解質層を形成した。

【0058】

上記得られたサンプルに、溶媒としてHFE−7100(3M社製)を用いて10倍に希釈したノベックEGC−1720をディップコーティング法によりコーティングすることで撥水性被膜を形成した。その後、UV照射を10分間行うことで、撥水性被膜の固定化および疎水化を行った。

【0059】

実施例3

本実施例はAFM分析用試料として、実施例2におけるノベックEGC−1720を希釈せずに用いた以外は実施例2と同様にして撥水性触媒層を作製した。

【0060】

比較例2

実施例2におけるノベックEGC−1720のコーティングおよびUV照射を省略した以外は、全て同様にして得られた触媒層を比較例2とした。

【0061】

図6に比較例2のAFM像を示す。この図からは、多孔質白金酸化物の形態が観察された。これは、多孔質白金酸化物表面に電解質層が均一に形成されていることを示していると考えられる。図7および図8はそれぞれ実施例2および実施例3のAFM像を示す。電解質上に撥水性被膜が形成されることにより、図6では観察されていた多孔質白金酸化物の形態(樹枝状形状)が徐々に不明瞭になっていることが分かる(図7)。さらに高濃度の溶液を用いて撥水性被膜を形成した実施例3では、下地である多孔質白金酸化物の形態がほぼ見えなくなる(図8)。比較例2、実施例2および実施例3の平均面粗さ(Ra)はそれぞれ49.3nm、46.9nmおよび31.6nmであった。撥水性被膜を形成することで、多孔質白金酸化物由来の表面凹凸がならされていき、撥水性被膜をより多く付着させる(高濃度の溶液を用いて撥水性被膜を形成する)ことでさらに表面粗さが小さくなっていく。これらのことから、撥水性被膜は触媒層表面のほぼ全体を覆って形成されていると判断することができる。

【0062】

また、ほぼ全体を覆って形成された撥水性被膜が一部突起状に析出している様子が、図7および図8から分かる。突起状析出物の高さは約20nmから30nmであり、図8の方が図7よりも突起状析出物が多いことが分かる。

【0063】

実施例4

本実施例は、実施例1と同様に、多孔質白金触媒を形成した後に、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに熱処理することで撥水性触媒層を作製した例について述べる。

【0064】

実施例1におけるノベックEGC−1720のUV照射プロセスを150℃10分間の熱処理に変更した以外は、全て同様にして得られた膜電極接合体を実施例2とした。

実施例1と同様に図4に示したな単セルを用いて実施例4と比較例1の燃料電池特性を評価した。I−Vスイープを繰り返し測定することによる限界電流値の減少割合を比較した。ここで限界電流値の減少割合とは、1回目のI−Vスイープに対して4回目のI−Vスイープの限界電流値がどの程度減少したかを示している。比較例1では約47%の減少が見られたのに対して、実施例2では約14%の減少にとどまった。これは、実施例1と同様、触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【0065】

実施例5

本実施例は、白金黒触媒層を形成し、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに熱処理することで撥水性触媒層を作製した例について述べる。

【0066】

白金黒微粒子(HiSPEC1000、Johnson Matthey社製)、ナフィオン(登録商標)溶液(5wt.%、和光純薬社製)、IPA(イソプロピルアルコール)および水を所定量混合した後に、十分に攪拌、分散させてスラリーを作製した。PTFEシート(ニトフロン、日東電工社製)上にドクターブレード法を用いて上記スラリーを所定の厚さに塗布し、充分に乾燥させることで触媒層を得た。

【0067】

この触媒層を所定の面積に切り出し、ナフィオン(登録商標)膜(N112、デュポン社製)の両面に配置して、ホットプレス(8MPa、150℃、10分間)を行い、PTFEシートを剥離することで白金黒膜電極接合体を得た。このときのPt担持量は約5.0mg/cm2であった。

【0068】

上記のようにして得られた白金黒膜電極接合体をノベックEGC−1720中にディップコーティング法により触媒層表面にコーティングして撥水性被膜を形成した。

ノベックEGC−1720をコーティングした膜電極接合体を十分に乾燥させた後、150℃10分間の熱処理を行い、撥水性被膜の固定化および疎水化を行った。

【0069】

比較例3

実施例5におけるノベックEGC−1720のコーティングおよび熱処理を省略した以外は、全て同様にして得られた膜電極接合体を比較例3とした。

【0070】

実施例1と同様に図4に示した単セルを用いて実施例5と比較例3の燃料電池特性を評価した。実施例2と同様にI−Vスイープを繰り返し測定することによる限界電流値の減少割合を比較した。比較例3では約8%の減少が見られたのに対して、実施例5では約4%の減少にとどまった。これは、実施例1と同様、白金黒触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【産業上の利用可能性】

【0071】

本発明の撥水性触媒層は、触媒層中の生成水散逸性及び触媒利用率を向上できるので、固体高分子型燃料電池の触媒層として利用することができる。また、前記触媒層を有する固体高分子型燃料電池は、携帯電話やノート型パソコン、デジタルカメラなど小型の電気機器用の燃料電池として利用することができる。

【図面の簡単な説明】

【0072】

【図1】固体高分子型燃料電池の単セルを表す模式図である。

【図2】本発明における撥水性触媒層の一実施態様を示す概念図である。

【図3】本発明における撥水性触媒層の他の実施態様を示す概念図である。

【図4】固体高分子型燃料電池の評価装置の模式図である。

【図5】本発明における実施例1および比較例1の固体高分子型燃料電池の特性を示す図である。

【図6】比較例2における触媒層表面のAFM像である。

【図7】実施例2における触媒層表面のAFM像である。

【図8】実施例3における触媒層表面のAFM像である。

【符号の説明】

【0073】

11 固体高分子電解質膜

12 アノード触媒層

13 カソード触媒層

14、15 ガス拡散層

15 アノード側集電板

16 カソード側集電板

21 プロトン伝導性電解質

22 触媒粒子

23 撥水性被膜

24 ミクロ空隙

31 プロトン伝導性電解質

32 触媒粒子

33 撥水性被膜

34 ミクロ空隙

35 担体

36 触媒担持粒子

41 膜電極接合体

42 アノード側電極

43 カソード側電極

【技術分野】

【0001】

本発明は、固体高分子型燃料電池の撥水性触媒層及びその製造方法に関するものである。

【背景技術】

【0002】

燃料電池はアノードに水素、メタノール、エタノールなど、カソードに酸素または空気を燃料として供給して電気エネルギーを得る装置であり、クリーンで高い発電効率を得ることができる。電解質の種類により、アルカリ型、リン酸型、溶融炭酸塩型、固体酸化物型などに分類できるが、近年、固体高分子型燃料電池が注目を浴びている。固体高分子型燃料電池は、低温作動のため扱いやすい、電池構造が簡単でメンテナンスが容易、膜が差圧に耐えるため電池の加圧制御が容易、高出力密度が得られるため小型軽量化が可能という利点を持つために、自動車用や携帯機器用の電源として開発が進められている。

【0003】

この固体高分子型燃料電池とは、一般にはフッ素樹脂系のイオン交換膜をプロトン伝導体の固体電解質として用い、水素酸化反応及び酸素還元反応を促進する触媒として活性化過電圧が低い白金微粒子若しくは白金合金微粒子が用いられる。電極反応は触媒層中のいわゆる三相界面(電解質−触媒電極−燃料)で起こるが、発電時間の経過に伴って次第に電圧が低下し、終には発電が停止するという問題がある。これは反応で生じる水が触媒層の空隙内に滞留し、触媒層中の空隙を水が塞いで、反応物質である燃料ガスの供給を妨げることにより、発電反応が停止するという、いわゆる「フラッディング現象」が原因である。特にこのフラッディング現象は、水が生成するカソード側の触媒層で起こりやすい。

【0004】

このフラッディング現象を抑制するために、触媒層中に疎水性を持たせることが必要になってくる。従来技術としては、触媒微粒子およびプロトン伝導性電解質からなる触媒層中にポリテトラフルオロエチレン(PTFE)などフッ素樹脂系微粒子を溶剤や界面活性剤と共に混合する方法が一般的に知られている。しかし、触媒粒子と共にPTFE微粒子などの疎水性微粒子を混合する方法では、PTFE微粒子の存在により三相界面が減少し、出力が低下するという問題があった。類似の技術として、白金を担持したアセチレンブラックとナフィオン(登録商標)(デュポン社製)とを混練、粉砕した後に、PTFE粒子と混練して、PTFEを結着材として用いようとする技術が特許文献1に開示されているが、この方法では、PTFEの粒子をガラス転移させようとするとナフィオン(登録商標)が分解してしまうため、性能の向上が図れない。これを改善する例として、カソード触媒層面内において反応部分と撥水性部分の分布を持たせる方法(特許文献2)が開示されている。また、より小さな空隙部に疎水性を与えることを目的として、10μm以下の撥水剤を混合する方法(特許文献3)が開示されている。

【特許文献1】特開平5−36418号公報

【特許文献2】特開2004−171847号公報

【特許文献3】特開2001−76734号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記のような従来用いられてきた疎水性微粒子は、導電性もプロトン伝導性もなく、さらに触媒や電解質、担体などと共にランダムに混合され分散している。そのために、疎水性微粒子を用いた触媒層の疎水性は向上するが、疎水性微粒子の一部が触媒と電解質との間または触媒微粒子間に入り込んで有効表面積が低下し、触媒利用率及び触媒層性能が低下する問題点があった。

【0006】

さらに、従来用いられてきたフッ素樹脂系の疎水性微粒子の直径は100nmから数μm程度であり、2次凝集粒子の直径は更に大きく数μmから数10μmであったため、100nmより小さい空隙(以下「ミクロ空隙」)内を疎水化することが原理的に不可能であるという問題点があった。この場合、ミクロ空隙内は親水性のままなので、ミクロ空隙の外側が疎水化されてしまうと、このミクロ空隙内に生成水が閉じ込められて、ミクロ空隙内での反応が停止し、触媒利用率が低下するという問題があった。

【0007】

また疎水剤が粒状であるため、空隙の大きさと疎水性微粒子の大きさが同程度の場合には、空隙が疎水性微粒子で塞がれてしまい、やはり空隙内での反応が停止する結果、触媒利用率が低下するという問題があった。

【0008】

以上のように従来技術では触媒層の疎水性付与は達成できても、同時に触媒利用率の低下が起こるという問題があり、触媒層の疎水化と触媒利用率の向上を両立する技術が求められていた。

【0009】

本発明は、以上のような事情に鑑みてなされたもので、ミクロ空隙内を含む触媒層内の空隙表面の全面に疎水性を付与し、生成水の散逸性および触媒利用率を向上させた固体高分子型燃料電池の撥水性触媒層およびその製造方法を提供するものである。

【0010】

また、本発明は、上記の撥水性触媒層を有する固体高分子型燃料電池を提供するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決する固体高分子型燃料電池用撥水性触媒層は、プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする。

【0012】

上記の課題を解決する固体高分子型燃料電池用撥水性触媒層の製造方法は、触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする。

【0013】

上記の課題を解決する固体高分子型燃料電池は、上記の撥水性触媒層を有することを特徴とする。

【発明の効果】

【0014】

本発明によれば、触媒層中の生成水の散逸性および触媒利用率を向上させた固体高分子型燃料電池の撥水性触媒層を提供することができる。

また、本発明は、上記の疎水性を付与した撥水性触媒層を用いて、安定な発電特性を有する固体高分子型燃料電池を低コストで提供することができる。

【発明を実施するための最良の形態】

【0015】

本発明に係る固体高分子型燃料電池用撥水性触媒層は、プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする。

【0016】

前記撥水性被膜の厚さが50nm以下であることが好ましい。

前記撥水性被膜は少なくとも一つの極性基を有するフッ素系化合物からなることが好ましい。

【0017】

前記フッ素系化合物の分子量は10000以下であることが好ましい。

本発明に係る固体高分子型燃料電池用撥水性触媒層の製造方法は、触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする。

【0018】

前記フッ素系化合物を触媒粒子または触媒担持粒子上に設置する工程が、前記分子量10000以下のフッ素系化合物を有機溶媒に溶解させた溶液を用いて含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法により行うことが好ましい。

【0019】

前記疎水性を付与する工程が200℃以下の熱処理、紫外線照射もしくはプラズマ処理であることが好ましい。

本発明に係る固体高分子型燃料電池は、上記の撥水性触媒層を有することを特徴とする。

【0020】

本発明によれば、プロトン伝導性電解質が被覆された触媒粒子または触媒担体粒子の表面上に、分子量10000以下の少なくとも一つの極性基を有するフッ素化合物からなる撥水性被膜を設置する、このことにより、ミクロ空隙内を含む触媒粒子に被覆されたプロトン伝導性電解質の表面に撥水性被膜を形成せしめ、触媒層に疎水性を付与し、生成水の散逸性を向上させた固体高分子型燃料電池の撥水性触媒層を提供するものである。撥水性被膜は低分子量のフッ素系化合物からなる薄膜であるため、従来困難であった100nm以下のミクロ空隙内部にも疎水性を付与することができ、しかもミクロ空隙を塞ぐことが無い。

【0021】

また本発明は、上記の生成水の散逸性を向上させた触媒層を用いて、安定な特性を有する固体高分子型燃料電池を低コストで提供するものである。

さらに安定な特性を有する固体高分子型燃料電池を低コストで提供することができる。

【0022】

さらに本発明によれば、撥水性被膜は分子量10000以下の少なくとも一つの極性基を有するフッ素系化合物からなり、その膜厚は50nm以下と大変薄いため、燃料ガスを十分に透過する。そのため、従来の問題点であった疎水性付与による触媒と電解質との接触面積の減少およびミクロ空隙内を塞ぐことによるガス拡散性の低下を皆無にすることが可能になる。その結果、触媒反応に寄与し得る触媒の有効表面積を向上させることができ、このため触媒利用率を向上させることができる。

【0023】

したがって、本発明により従来困難であった疎水性の付与と触媒利用率の向上を同時に達成することができる。また触媒の有効表面積を向上させることにより、触媒担持量を低減することもできるため、製造コストを下げることができる。

【0024】

また本発明は、上記の生成水散逸性、有効表面積及び触媒利用率を向上した触媒を用いて、安定な発電特性を有する固体高分子型燃料電池を低コストで提供することができる。さらに、本発明の触媒層の製造方法は、簡易かつ安価で再現性のよい工程により、固体高分子型燃料電池の触媒層を低コストで実現できる。

【0025】

以下、図面を参照して本発明をさらに詳細に説明する。ただし、この実施の形態に記載されている材質、寸法、形状、配置等は、特に記載がない限りは、本発明の範囲を制限するものではない。以下に記述する製造方法も同様である。

【0026】

図1は、本発明の固体高分子型燃料電池用撥水性触媒層を用いた固体高分子型燃料電池における単セルの断面構成の一例を示す模式図である。図1においては、固体高分子電解質膜11の両面それぞれにアノード触媒層12およびカソード触媒層13が配置されている。

【0027】

アノード、カソードそれぞれの触媒層の外側には、ガス拡散層14、15と、集電板16、17が配置されている。

固体高分子電解質膜11は、アノード側で発生したプロトンを速やかにカソード側に移動させるために高いプロトン伝導性が求められる。具体的には、プロトン解離が可能な有機基としては、スルホン酸基、スルフィン酸基、カルボン酸基、ホスホン酸基、ホスフィン酸基、リン酸基、水酸基などを有する有機高分子が好ましく用いられる。こうした有機高分子として、パーフルオロカーボンスルホン酸樹脂、ポリスチレンスルホン酸樹脂、スルホン化ポリアミドイミド樹脂、スルホン化ポリスルホン酸樹脂、スルホン化ポリエーテルイミド半透膜、パーフルオロホスホン酸樹脂、パーフルオロスルホン酸樹脂等が例示できる。パーフルオロスルホン酸ポリマーの例としてナフィオン(登録商標)(デュポン社製)が挙げられる。

【0028】

また、固体高分子電解質膜に求められる機能としては、高いプロトン伝導性に加え、未反応の反応ガス(水素および酸素)を通さないこと、機械的強度などが必要になってくる。これらの条件を満たすものであれば、任意のものを選択して使用することができる。

【0029】

ガス拡散層14、15は、電極反応を効率良く行わせるために、燃料ガスまたは空気を燃料極または空気極の触媒層中の電極反応領域へ、面内で均一に充分に供給する。それとともに、アノード電極反応によって生じる電荷を単セル外部に放出させること、さらに反応生成水や未反応ガスを単セル外部に効率よく排出する役割を担うものである。ガス拡散層としては、電子伝導性を有する多孔質体、例えばカーボンクロスやカーボンペーパーを好ましく用いることができる。

【0030】

本発明における撥水性触媒層は、アノード触媒層12、カソード触媒層13のどちらか一方、もしくは両方に設置することができる。通常、燃料電池反応ではカソード触媒層13における反応の結果、生成水が生じるため少なくともカソード触媒層に用いるのが好ましい。

【0031】

図2は、本発明における撥水性触媒層の一実施態様を示す概念図である。図2に示すように、撥水性被膜23は、プロトン伝導性電解質21が被覆された触媒粒子22の表面に設置された構造を有する。触媒粒子22とプロトン伝導性電解質21からなる触媒層の最表面を撥水性被膜23が覆うことにより、触媒層のプロトン伝導性を損なうことなく、触媒層に疎水性を与えることができる。24はミクロ空隙を示す。撥水性被膜23は、プロトン伝導性電解質21のほぼ全体を覆っていることが好ましい。ここで、ほぼ全体とは、具体的には表面の90%以上の面積である。

【0032】

本発明における撥水性被膜23は、十分に反応ガスを透過する膜厚であることを特徴とする。具体的には50nm以下であることが好ましい。これよりも厚くなると三相界面への反応ガスの供給が阻害されるおそれがあるからである。一方、撥水性被膜の膜厚が50nm以下であれば、十分に反応ガスが透過するため、触媒層における反応表面積および触媒利用率を減少させること無く、触媒層に疎水性を付与することができる。

【0033】

触媒層に疎水性を付与するという効果を発揮するためには、撥水性被膜は1nm以上の厚さを有していることが好ましい。また、撥水性被膜の厚さは、10nm以下であることが好ましく、さらに好ましくは1nm以上10nm以下、さらには5nm以上10nm以下が望ましい。

【0034】

上記の撥水性被膜の厚さも同様にして制御可能である。厚さの測定方法としては、直接的にはSEMやTEMにより測定することができる。また、間接的には平滑なPt基板に対してコーティングしたものを用いることで各種分析手法(段差測定、表面粗さ測定、微細形状測定、AFMを用いた測定、XPSを用いた測定など)で測定可能である。

【0035】

また、本発明における撥水性被膜は、少なくとも一つの極性基を有するフッ素系化合物から構成される。極性基は、例えば、ヒドロキシル基、アルコキシ基、カルボキシル基、エステル基、エーテル基、カーボネート基、アミド基などが挙げられる。極性基の存在により、触媒層最表面にフッ素系化合物を固定化することができる。フッ素系化合物における極性基以外の部分は、疎水性および化学的安定性の高さからフッ素およびカーボンからなる構造であることが好ましい。しかし、十分な疎水性および化学的安定性を有するならばこのような構造に限られるものではない。

【0036】

また、本発明による撥水性被膜は、分子量が10000以下のフッ素系化合物の分子からなる。分子量が10000よりも大きくなると、多孔質触媒層中のミクロ空隙内部まで疎水化することが困難となる。通常触媒層を形成する触媒は、反応表面積を最大化するために、数nmから数十nmの粒径を持つ触媒粒子、数nmから数十nmの粒径を持つ触媒粒子を担体に担持させたもの、もしくはこれら触媒粒子からなるナノ構造体からなる。そのため、触媒層は多孔質体となっており、数nmから数百μmの細孔を持つ。低い分子量のフッ素系化合物を撥水性被膜前駆体として使用することで、数nmから数百μmの細孔内部まで撥水性被膜を形成することができる。ミクロ空隙内部まで疎水化することで、触媒利用率を高め、高い出力を長時間安定して駆動させることが可能になる。

【0037】

また、本発明による撥水性被膜は、ガスを十分に透過する膜厚であり、極性基により触媒層に固定化され、低分子量のために微細な細孔内部まで疎水化することができるといった特徴を持つ。そのため、微粒子触媒、微粒子担持触媒およびナノ構造体触媒など触媒のサイズや形状などに限定されること無く採用することができる。

【0038】

少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物としては、例えば、パーフルオロアルコールやパーフルオロカルボン酸、潤滑油として使用されるデムナム(ダイキン工業社製)、クライトックス(デュポン社製)やノベックEGC−1720(3M社製)のような表面処理剤などが挙げられるが、これらに限られるものではない。

【0039】

触媒粒子には、白金酸化物あるいは白金酸化物と白金以外の金属元素の酸化物との複合酸化物、あるいは前記白金酸化物または複合酸化物を還元処理してなる白金あるいは白金を含んだ多元金属あるいは白金と白金以外の金属元素の酸化物との混合物あるいは白金を含んだ多元金属と白金以外の金属元素の酸化物との混合物が用いられる。前記白金以外の金属元素は、Al、Si、Ti、V、Cr、Fe、Co、Ni、Cu、Zn、Ge、Zr、Nb、Mo、Ru、Rh、Pd、Ag、In、Sn、Hf、Ta、W、Os、Ir、Au、La、Ce、Ndから選ばれる少なくとも一種類以上の金属元素である。

【0040】

図3は、本発明における撥水性触媒層の他の実施態様を示す概念図である。図3に示すように、撥水性被膜23は、プロトン伝導性電解質21が被覆された触媒担持粒子36の表面に設置された構造を有する。具体的には、上記触媒を導電性材料に担持させたものも用いられる。導電性材料としては耐酸性に優れていることから、カーボンが一般的に用いられる。触媒担持カーボンに含まれるカーボンは特に限定されるものではないが、オイルファーネスブラック、チャンネルブラック、ランプブラック、サーマルブラック、アセチレンブラックなどのカーボンブラック、活性炭、黒鉛、フラーレン、カーボンナノチューブ、カーボンファイバー等が挙げられる。

【0041】

触媒粒子若しくは触媒担持粒子の形状は制限されるものではなく、球状、ワイヤ状、チューブ状、ロッド状などが例示できるが、触媒としての機能を有するならばこれらに限られるものではない。触媒粒子の集合体(たとえば、触媒層)は、後述する実施例のように、多孔質体となっていることが好ましい。このような多孔質体となる触媒層を形成するためには、触媒粒子が樹枝状(デンドライト形状の)構造体であることが好ましい。また、触媒粒子の粒径は制限されるものではないが、触媒表面積増大および触媒活性向上のため、20nm以下、さらには10nm以下であることが好ましい。平均粒子径の下限値は特に制限されないが、触媒粒径が1nm未満では、粒子の凝集が顕著となり安定に存在できない、作製プロセスが困難でありコストが高い、などといった問題があることから1nm以上であることが好ましい。

【0042】

本発明におけるプロトン伝導性電解質には、例えばナフィオン(登録商標)(デュポン社製)が用いられるが、上述のようにプロトン伝導性を示す電解質であればこれに限られるものではない。本発明におけるプロトン伝導性電解質を形成する方法としては、通常の触媒インク作製時に混合し、形成する方法が挙げられる。また、薄膜の触媒に対しては、含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法などが挙げられる。プロトン伝導性電解質の厚さはガスの透過性を有する範囲であればよく、例えば200nm以下、好ましくは1nm以上200nm以下、さらに好ましくは3nm以上200nm以下が望ましい。厚さが200nmをこえるとガス透過が阻害され、触媒表面と電解質の界面にガスが透過できずに触媒の利用率が低下するため好ましくない。

【0043】

上記のプロトン伝導性電解質の厚さは、電解質溶液の濃度やコーティング回数を重ねることで制御可能である。厚さの測定方法としては、直接的にはSEMやTEMにより測定することができる。また、間接的には平滑なPt基板に対してコーティングしたものを用いることで各種分析手法(段差測定、表面粗さ測定、微細形状測定、AFMを用いた測定、XPSを用いた測定など)で測定可能である。

【0044】

本発明における撥水性被膜を形成する方法としては様々な方法が挙げられるが、50nm以下の膜厚で前記低分子量のフッ素化合物の被膜を形成する工程と、前記フッ素化合物の被膜を固定化および疎水化する工程とを有する方法が最適である。前記フッ素化合物の被膜を形成する工程として、様々な方法があるが、プロトン伝導性電解質が被覆された触媒表面に50nm以下の膜厚で設置できる方法であれば何れの方法でも採用することができる。例えば、有機溶媒に前記低分子量のフッ素化合物を溶解させた溶液に含浸させる方法や前記溶液中に触媒層を入れた後に一定速度で引き上げていくディップコーティング法などが挙げられる。なお、粒子状の撥水性材料を電解質の表面で膜化させる方法は、そのガラス転移ないし溶融の過程で電解質が分解してしまうおそれがあるので、その他の方法を用いることが好ましい。

【0045】

また、前記フッ素化合物の被膜を固定化および疎水化する工程とは、長時間の燃料電池駆動や生成水の発生などにより前記フッ素化合物が分解および溶解しないように固定化させ、安定性および疎水性を高める処理である。具体的な処理方法としては、空気中もしくは不活性ガス中にて200℃以下の熱処理、紫外線照射もしくはプラズマ処理などが挙げられる。これらの処理は、プロトン伝導性電解質のプロトン伝導性を損なうことなく処理されることが必要になる。一例として、プロトン伝導性電解質としてナフィオン(登録商標)を用いた場合、熱処理条件として空気中もしくは不活性ガス中にて200℃以下が好ましく、さらに好ましくは150℃以下である。なお、熱処理の温度の下限については、フッ素化合物を溶解させている溶媒が完全に揮発させることのできる温度であり、溶媒によっては常温でもよいため、制限されない。

【0046】

図2および図3において、ミクロ空隙24、34が形成されている。ミクロ空隙とは、従来の撥水剤であるPTFE粒子の入り込めない(PTFE粒子では疎水化できない)空隙を意味するものであり、ミクロ空隙の大きさはPTFE粒子径よりも小さいことが好ましい。したがって、ミクロ空隙の大きさは、特に下限値は限定する必要はなく、上限値は一般的なPTFE粒子径の下限である100nm程度であればよい。

【0047】

固体高分子型燃料電池の燃料は、アノード側では水素、改質水素、メタノール、ジメチルエーテル等の触媒電極とプロトン伝導性電解質の作用によって電子とプロトンが発生する燃料なら何でも良く、またカソード側では空気や酸素等のプロトンを受け取り、電子を取り込む燃料なら何でも良いが、アノード側では水素若しくはメタノール、カソード側では空気若しくは酸素を用いることが、反応効率的にも実用的にも適している。

【実施例】

【0048】

次に具体的な実施例を示し、本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

実施例1

本実施例は、反応性スパッタ法により多孔質白金酸化物を形成し、還元することで多孔質白金触媒を形成した後に、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに紫外線照射することで撥水性触媒層を作製した例について述べる。

【0049】

PTFEシート(日東電工製、ニトフロン)上に反応性スパッタ法により、多孔質白金酸化物層を2μmの厚さに形成した。反応性スパッタは、全圧5Pa、酸素流量比(QO2/(QAr+QO2))70%、基板温度25℃、RF投入パワーは、5.4W/cm2の条件にて行った。得られた多孔質白金酸化物層上に5wt.%のNafion(登録商標)溶液(和光純薬工業製)を50μl滴下し、真空中にて溶媒を揮発させることで、多孔質白金酸化物触媒表面に電解質チャネルを形成した。

【0050】

この多孔質白金酸化物触媒シートを所定面積に切り出し、ナフィオン(登録商標)膜(N112、デュポン社製)の両面に配置して、ホットプレス(8MPa、150℃、10分間)を行い、PTFEシートを剥離することで多孔質白金酸化物膜電極接合体を得た。続いて得られた膜電極接合体を2%H2/He雰囲気0.1MPaにて30分間の還元処理を行い、多孔質白金膜電極接合体を得た。このときのPt担持量は約0.68mg/cm2であった。

【0051】

なお、ここで多孔質白金膜はデンドライト形状を有していた。この点は、以下の実施例、比較例のすべてにおいて同様であった。

上記得られた多孔質白金膜電極接合体にノベックEGC−1720をディップコーティング法によりコーティングして撥水性被膜を形成した。その後、UV照射を10分間行うことで、撥水性被膜の固定化および疎水化を行った。

【0052】

比較例1

実施例1におけるノベックEGC−1720のコーティングおよびUV照射を省略した以外は、全て同様にして得られた膜電極接合体を比較例1とした。

【0053】

以上のような工程により作製された膜電極接合体を膜電極接合体の両面にカーボンクロス(LT1400−W、E−TEK社製)を配置し、図4に示した構成の単セルを形成して電気化学的評価を行った。アノード電極側に水素ガスをデッドエンドで充填し、カソード電極側は空気に開放して、温度25℃、相対湿度50%の外部環境下で発電試験を行った。

【0054】

図5に実施例1と比較例1のI−V曲線を示す。両者を比較すると、実施例1は、ほぼ全ての電流密度領域で高い特性を示すが、特に高電流密度領域で優れた特性を示す。これは、触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【0055】

電解質および多孔質白金からなる触媒層表面に形成された撥水性被膜の被覆状態を調べるために、AFM(Atomic Force Microscope;原子間力顕微鏡)により分析を行った。分析試料は以下の手順で作製した。

【0056】

実施例2

本実施例はAFM分析用試料として、反応性スパッタ法により多孔質白金酸化物上に電解質層を形成した後に、10倍希釈したノベックEGC−1720(3M社製)を用いて被膜を形成し、紫外線照射することで撥水性触媒層を作製した例について述べる。

【0057】

実施例1と同様にしてPTFEシート(日東電工製、ニトフロン)上に反応性スパッタ法により、多孔質白金酸化物層を2μmの厚さに形成した。得られた多孔質白金酸化物層上に5wt.%のNafion(登録商標)溶液(和光純薬工業製)を50μl滴下し、乾燥させることで表面に電解質層を形成した。

【0058】

上記得られたサンプルに、溶媒としてHFE−7100(3M社製)を用いて10倍に希釈したノベックEGC−1720をディップコーティング法によりコーティングすることで撥水性被膜を形成した。その後、UV照射を10分間行うことで、撥水性被膜の固定化および疎水化を行った。

【0059】

実施例3

本実施例はAFM分析用試料として、実施例2におけるノベックEGC−1720を希釈せずに用いた以外は実施例2と同様にして撥水性触媒層を作製した。

【0060】

比較例2

実施例2におけるノベックEGC−1720のコーティングおよびUV照射を省略した以外は、全て同様にして得られた触媒層を比較例2とした。

【0061】

図6に比較例2のAFM像を示す。この図からは、多孔質白金酸化物の形態が観察された。これは、多孔質白金酸化物表面に電解質層が均一に形成されていることを示していると考えられる。図7および図8はそれぞれ実施例2および実施例3のAFM像を示す。電解質上に撥水性被膜が形成されることにより、図6では観察されていた多孔質白金酸化物の形態(樹枝状形状)が徐々に不明瞭になっていることが分かる(図7)。さらに高濃度の溶液を用いて撥水性被膜を形成した実施例3では、下地である多孔質白金酸化物の形態がほぼ見えなくなる(図8)。比較例2、実施例2および実施例3の平均面粗さ(Ra)はそれぞれ49.3nm、46.9nmおよび31.6nmであった。撥水性被膜を形成することで、多孔質白金酸化物由来の表面凹凸がならされていき、撥水性被膜をより多く付着させる(高濃度の溶液を用いて撥水性被膜を形成する)ことでさらに表面粗さが小さくなっていく。これらのことから、撥水性被膜は触媒層表面のほぼ全体を覆って形成されていると判断することができる。

【0062】

また、ほぼ全体を覆って形成された撥水性被膜が一部突起状に析出している様子が、図7および図8から分かる。突起状析出物の高さは約20nmから30nmであり、図8の方が図7よりも突起状析出物が多いことが分かる。

【0063】

実施例4

本実施例は、実施例1と同様に、多孔質白金触媒を形成した後に、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに熱処理することで撥水性触媒層を作製した例について述べる。

【0064】

実施例1におけるノベックEGC−1720のUV照射プロセスを150℃10分間の熱処理に変更した以外は、全て同様にして得られた膜電極接合体を実施例2とした。

実施例1と同様に図4に示したな単セルを用いて実施例4と比較例1の燃料電池特性を評価した。I−Vスイープを繰り返し測定することによる限界電流値の減少割合を比較した。ここで限界電流値の減少割合とは、1回目のI−Vスイープに対して4回目のI−Vスイープの限界電流値がどの程度減少したかを示している。比較例1では約47%の減少が見られたのに対して、実施例2では約14%の減少にとどまった。これは、実施例1と同様、触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【0065】

実施例5

本実施例は、白金黒触媒層を形成し、ノベックEGC−1720(3M社製)を用いて被膜を形成したのちに熱処理することで撥水性触媒層を作製した例について述べる。

【0066】

白金黒微粒子(HiSPEC1000、Johnson Matthey社製)、ナフィオン(登録商標)溶液(5wt.%、和光純薬社製)、IPA(イソプロピルアルコール)および水を所定量混合した後に、十分に攪拌、分散させてスラリーを作製した。PTFEシート(ニトフロン、日東電工社製)上にドクターブレード法を用いて上記スラリーを所定の厚さに塗布し、充分に乾燥させることで触媒層を得た。

【0067】

この触媒層を所定の面積に切り出し、ナフィオン(登録商標)膜(N112、デュポン社製)の両面に配置して、ホットプレス(8MPa、150℃、10分間)を行い、PTFEシートを剥離することで白金黒膜電極接合体を得た。このときのPt担持量は約5.0mg/cm2であった。

【0068】

上記のようにして得られた白金黒膜電極接合体をノベックEGC−1720中にディップコーティング法により触媒層表面にコーティングして撥水性被膜を形成した。

ノベックEGC−1720をコーティングした膜電極接合体を十分に乾燥させた後、150℃10分間の熱処理を行い、撥水性被膜の固定化および疎水化を行った。

【0069】

比較例3

実施例5におけるノベックEGC−1720のコーティングおよび熱処理を省略した以外は、全て同様にして得られた膜電極接合体を比較例3とした。

【0070】

実施例1と同様に図4に示した単セルを用いて実施例5と比較例3の燃料電池特性を評価した。実施例2と同様にI−Vスイープを繰り返し測定することによる限界電流値の減少割合を比較した。比較例3では約8%の減少が見られたのに対して、実施例5では約4%の減少にとどまった。これは、実施例1と同様、白金黒触媒層に設置された撥水性被膜による生成水の散逸性が向上したためであると考えられる。

【産業上の利用可能性】

【0071】

本発明の撥水性触媒層は、触媒層中の生成水散逸性及び触媒利用率を向上できるので、固体高分子型燃料電池の触媒層として利用することができる。また、前記触媒層を有する固体高分子型燃料電池は、携帯電話やノート型パソコン、デジタルカメラなど小型の電気機器用の燃料電池として利用することができる。

【図面の簡単な説明】

【0072】

【図1】固体高分子型燃料電池の単セルを表す模式図である。

【図2】本発明における撥水性触媒層の一実施態様を示す概念図である。

【図3】本発明における撥水性触媒層の他の実施態様を示す概念図である。

【図4】固体高分子型燃料電池の評価装置の模式図である。

【図5】本発明における実施例1および比較例1の固体高分子型燃料電池の特性を示す図である。

【図6】比較例2における触媒層表面のAFM像である。

【図7】実施例2における触媒層表面のAFM像である。

【図8】実施例3における触媒層表面のAFM像である。

【符号の説明】

【0073】

11 固体高分子電解質膜

12 アノード触媒層

13 カソード触媒層

14、15 ガス拡散層

15 アノード側集電板

16 カソード側集電板

21 プロトン伝導性電解質

22 触媒粒子

23 撥水性被膜

24 ミクロ空隙

31 プロトン伝導性電解質

32 触媒粒子

33 撥水性被膜

34 ミクロ空隙

35 担体

36 触媒担持粒子

41 膜電極接合体

42 アノード側電極

43 カソード側電極

【特許請求の範囲】

【請求項1】

プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする固体高分子型燃料電池用撥水性触媒層。

【請求項2】

前記撥水性被膜の厚さが50nm以下であることを特徴とする請求項1に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項3】

前記撥水性被膜は少なくとも一つの極性基を有するフッ素系化合物からなることを特徴とする請求項1または2に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項4】

前記フッ素系化合物の分子量は10000以下であることを特徴とする請求項1乃至3に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項5】

触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項6】

前記フッ素系化合物を触媒粒子または触媒担持粒子上に設置する工程が、前記分子量10000以下のフッ素系化合物を有機溶媒に溶解させた溶液を用いて含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法により行うことを特徴とする請求項5に記載の固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項7】

前記疎水性を付与する工程が200℃以下の熱処理、紫外線照射もしくはプラズマ処理であることを特徴とする請求項5に記載の固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項8】

請求項1乃至4のいずれかに記載の撥水性触媒層を有することを特徴とする固体高分子型燃料電池。

【請求項1】

プロトン伝導性電解質が被覆された触媒粒子または触媒担持粒子上に撥水性被膜が設置されていることを特徴とする固体高分子型燃料電池用撥水性触媒層。

【請求項2】

前記撥水性被膜の厚さが50nm以下であることを特徴とする請求項1に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項3】

前記撥水性被膜は少なくとも一つの極性基を有するフッ素系化合物からなることを特徴とする請求項1または2に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項4】

前記フッ素系化合物の分子量は10000以下であることを特徴とする請求項1乃至3に記載の固体高分子型燃料電池用撥水性触媒層。

【請求項5】

触媒粒子または触媒担持粒子にプロトン伝導性電解質を被覆させる工程と、少なくとも一つの極性基を有する分子量10000以下のフッ素系化合物を前記触媒粒子または触媒担持粒子上に設置してフッ素化合物被膜を形成する工程と、前記フッ素化合物被膜を固定化し、疎水性を付与する工程と、を有することを特徴とする固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項6】

前記フッ素系化合物を触媒粒子または触媒担持粒子上に設置する工程が、前記分子量10000以下のフッ素系化合物を有機溶媒に溶解させた溶液を用いて含浸法、スプレー法、スピンコーティング法もしくはディップコーティング法により行うことを特徴とする請求項5に記載の固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項7】

前記疎水性を付与する工程が200℃以下の熱処理、紫外線照射もしくはプラズマ処理であることを特徴とする請求項5に記載の固体高分子型燃料電池用撥水性触媒層の製造方法。

【請求項8】

請求項1乃至4のいずれかに記載の撥水性触媒層を有することを特徴とする固体高分子型燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−135369(P2008−135369A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2007−246059(P2007−246059)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]