固体高分子型燃料電池用電極、固体高分子型燃料電池用焼成膜の製造方法、及び、固体高分子型燃料電池

【課題】良好な燃料ガス透過性を確保しながら高い触媒活性が得られ、より発電効率の高い薄型の固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供する。

【解決手段】カップスタック型のカーボンナノチューブとカーボンブラックとバインダ樹脂を有機溶媒に分散させた分散液を成形工程で膜状に成形して乾燥させることにより、カーボンナノチューブ同士がバインダ樹脂を介して互いに絡み合った膜が形成され、焼成工程で有機溶剤及びバインダ樹脂を熱分解させることにより、カーボンブラックが添加された焼成膜が得られる。

【解決手段】カップスタック型のカーボンナノチューブとカーボンブラックとバインダ樹脂を有機溶媒に分散させた分散液を成形工程で膜状に成形して乾燥させることにより、カーボンナノチューブ同士がバインダ樹脂を介して互いに絡み合った膜が形成され、焼成工程で有機溶剤及びバインダ樹脂を熱分解させることにより、カーボンブラックが添加された焼成膜が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体電解質膜の両側をアノード触媒電極及びカソード触媒電極で挟持した膜−電極接合体で構成される。

【0003】

アノード触媒電極及びカソード触媒電極は、導電性及び通気性を有するガス拡散層と触媒担体に担持された触媒とイオン交換樹脂を含む触媒層を備え、触媒層が固体電解質膜と当接した構造となっている。

【0004】

触媒層はアノード触媒電極及びカソード触媒電極共に白金または白金合金等の触媒をカーボンブラック等の表面積の大きい触媒担体に担持して構成され、これをイオン交換樹脂と共に前記ガス拡散層上に塗布することによって得られる。

【0005】

そして、白金または白金合金等の触媒をカーボンブラック等の触媒担体に担持するために、一般的には湿式法と呼ばれる方法が採用されている。

【0006】

しかし、湿式法においては、カーボンブラック表面にある細孔内にまで溶液が浸透し、白金等の触媒が担持されるため、プロトン伝導をつかさどるイオン交換樹脂との接触が不十分で、触媒としての機能を果たさない触媒が多数存在するといわれている。

【0007】

担持された触媒がその触媒活性を十分に発揮して、固体高分子型燃料電池の出力を向上させるためには、触媒と燃料とイオン交換樹脂が同時に接触するよう、いわゆる三相界面を形成する必要があるが、従来の方法では、イオン交換樹脂と触媒を担持した導電性の触媒担体とを混合して塗布するため、燃料が透過する経路が失われたり、触媒自体がイオン交換樹脂に覆われて、燃料との接触機会が失われる等の問題や、固体高分子電解質膜と反対側に担持された触媒は、3次元的に電解質膜とのプロトンの受け渡しを十分に行えず、燃料電池全体の発電量の向上に寄与しないという問題もあった。

【0008】

よって、一般的な燃料電池の触媒層においては、実際に発電反応に寄与している白金または白金合金等の触媒量は、触媒層内に担持されている全触媒量の10〜30重量%に過ぎないといわれている。

【0009】

さらにまた、ガス拡散層に触媒層を形成する場合には、膜−電極接合体が厚くなり、膜−電極接合体が積層される燃料電池が大型になるため、膜−電極接合体の薄膜化の要請もあった。

【0010】

このような要請に対して、特許文献1に示すように、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒を含む触媒層とからなる固体高分子型燃料電池用電極であって、前記ガス拡散層がカーボンナノチューブでなる焼成膜で構成されるとともに、前記金属触媒が前記触媒担持体として機能する前記焼成膜に担持されている固体高分子型燃料電池用電極が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−210801公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1に記載された固体高分子型燃料電池用電極によれば、薄型で良好な燃焼ガス透過性を確保しながら高い触媒活性が得られるが、触媒に高価な白金または白金合金を用いる場合等に備えて、触媒の担持量を低減させながらも高い発電効率を確保するという観点で、さらなる改良が求められていた。

【0013】

本発明の目的は、上述の問題点に鑑み、良好な燃料ガス透過性を確保しながら高い触媒活性が得られ、より発電効率の高い薄型の固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供する点にある。

【課題を解決するための手段】

【0014】

上述の目的を達成するため、本発明による固体高分子型燃料電池用電極の特徴構成は、導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極であって、前記ガス拡散層が、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜で構成されるとともに、前記触媒層を構成する触媒が前記焼成膜に担持されている点にある。

【0015】

触媒担体として要求される主要な物性は比表面積と粉体としてのストラクチャーの発達程度であり、触媒担体の比表面積が大きいほど担持する触媒の粒子サイズを小さく、しかも適切に分散させることができる。従って、一般的に、触媒担体の比表面積がそれほど大きくなく、気孔サイズが数百μmで気孔率が80%程度のカーボンクロス等で構成されるガス拡散層に触媒を担持させるのは困難である。

【0016】

本願発明者は、鋭意研究を進めたところ、カーボンナノチューブを用いた気孔サイズの小さな焼成膜をガス拡散層として用いることにより、燃料ガスに対する適度な通気性を確保しながらも、触媒の担体として要求される比表面積を確保することができ、ガス拡散層に別途の触媒担体を設けることなく直接触媒を担持させることができるという知見を得ている。これは、上述した特許文献1に記載されている通りである。

【0017】

その結果、膜−電極接合体の一層の薄膜化が図れるようになるのであるが、白金等の高価な触媒を効果的に活用するために、更なる研究を進めたところ、ガス拡散層として、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜を用いる場合に、内部に中空構造を有するカップスタック型のカーボンナノチューブのみで得られる焼成膜に比べて著しく優れた発電特性が得られることが判明したのである。

【0018】

これは、互いに絡み合ったカップスタック型カーボンナノチューブの隙間により燃料ガスに対する適度な通気性が確保されながら、カップスタック型カーボンナノチューブの間隙に位置する比表面積が大きなカーボンブラック及びカップスタック型カーボンナノチューブの表面に触媒粒子が高密度に担持されるようになるためである。

【0019】

カップスタック型カーボンナノチューブにカーボンブラックが添加された焼成膜と、カップスタック型カーボンナノチューブのみで得られる焼成膜を比較すると、同じIV特性を得るための触媒量が少なくすることができ、また、比表面積が大きくなる分、反応効率も上がるので、少ない触媒の担持量で発電特性を向上させることができる。なお、図4は走査型電子顕微鏡写真である。

【0020】

焼成膜にフッ素が含まれていることが好ましく、フッ素による撥水効果により、燃料ガスの反応により生成される水分によるガス拡散層の気孔の目詰まりが防止され、通気性を良好に維持することができるようになる。

【0021】

焼成膜は、直径が50nmから200nmで、長さが3μmから100μmの、内部に中空構造を有するカップスタック型のカーボンナノチューブ100重量部に対して、カーボンブラックが33重量部から100重量部含まれていることが好ましく、これにより焼成膜の保形性を確保しながらも、触媒担体として要求される十分な比表面積を確保することができるようになる。

【0022】

さらに、カーボンブラックとして、平均一次粒子径1nmから100nmのファーネスブラックを採用することが好ましい。

【0023】

焼成膜に担持される触媒として、水素ガスと接触することにより触媒活性を示す金属、合金、有機金属、有機物、及び炭化物の何れかを含むことが好ましく、当該触媒が、焼成膜にスパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法により担持されることが好ましい。

【0024】

特にスパッタリング法または蒸着法によれば前記焼成膜の表面に担持される触媒の粒径分布、担持量を適正に制御することができ従来の湿式法のような生産効率及び廃液処理の問題が生じることなく、高い触媒活性を有する固体高分子型燃料電池用電極を提供することができるようになる。

【0025】

触媒の粒子径が1〜10nmの範囲であれば、燃料ガスの通気性を確保して、触媒層で金属触媒が燃料ガスと十分に接触することができるため、高い触媒反応を得ることができる点で好ましく、触媒の担持量が1mg/cm2以下であることがさらに好ましい。

【0026】

焼成膜の厚みが300μm以下であることが好ましく、良好な発電特性を確保しながらも、膜−電極接合体が積層される燃料電池のさらなる薄膜化を図ることができるようになる。

【0027】

上述した固体高分子型燃料電池用電極に用いる焼成膜の製造方法の特徴構成は、有機溶媒に中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを分散させる分散処理工程と、前記分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、前記成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程を備えている点にある。

【0028】

分散処理工程では、中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダが有機溶媒中で十分に分散されるように、分散装置で30分から500分の範囲で分散処理することが好ましい。

【0029】

分散処理工程で、有機溶媒にフッ素樹脂をさらに添加することにより、焼成工程で得られる焼成膜に撥水性を付与することができるようになる。

【0030】

上述した固体高分子型燃料電池用電極が、アノード触媒電極またはカソード触媒電極として、固体高分子電解質膜の何れかの面にその触媒層が接合されることにより、高効率の燃料電池を得ることができるようになる。

【発明の効果】

【0031】

以上説明した通り、本発明によれば、良好な燃料ガス透過性を確保しながら高い触媒活性が得られ、より発電効率の高い薄型の固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供することができるようになった。

【図面の簡単な説明】

【0032】

【図1】本発明による固体高分子型燃料電池の説明図

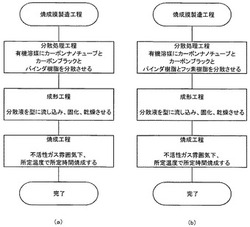

【図2】焼成膜の製造方法のフローチャートで、(a)は分散処理工程でフッ素樹脂が添加されない場合のフローチャート、(b)は分散処理工程でフッ素樹脂が添加される場合のフローチャート

【図3】実験結果を示す固体高分子型燃料電池の発電特性図

【図4】カップスタック型カーボンナノチューブにカーボンブラックが添加された焼成膜の走査型電子顕微鏡写真

【発明を実施するための形態】

【0033】

以下、本発明による固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を説明する。

【0034】

図1に示すように、固体高分子型燃料電池1は、固体高分子電解質膜8の一方の面にアノード触媒電極4a(4)が接合され、他方の面にカソード触媒電極4b(4)が接合されている。

【0035】

固体高分子電解質膜8は、プロトン導電性を示すものであれば特に限定されないが、高いプロトン導電性を有するパーフルオロスルフォン酸系、パーフルオロカルボン酸系等のパーフルオロ系高分子や、Poly(styrene−ran−ethylene),sulfonated等のpartially sulfonated styrene−olefin copolymerでなる固体高分子電解質膜を採用することが好ましく、ナフィオン(デュポン株式会社登録商標:NAFION)やアシプレックス(旭化成株式会社登録商標:ACIPLEX)等が好適に使用できる。

【0036】

アノード触媒電極4a(4)及びカソード触媒電極4b(4)は、導電性及び通気性を有するガス拡散層2(2a,2b)と、ガス拡散層2(2a,2b)のの表面に担持された触媒6(6a,6b)とイオン交換樹脂7を含む触媒層3(3a,3b)を備え、夫々の触媒層3(3a,3b)が固体高分子電解質膜8に対向するように配置されている。

【0037】

ガス拡散層2は導電性及び通気性を有する焼成膜で構成され、焼成膜の表面に触媒6がスパッタリング法等によって担持されている。

【0038】

焼成膜は、触媒担体として比表面積を十分に確保し、触媒の担持量や均一分散性を確保するために適切な径及び長さのカーボンナノチューブと、適切な径のカーボンブラックの混合物を用いて形成されている。

【0039】

このときカーボンナノチューブ100重量部に対して、カーボンブラックが33重量部から100重量部含まれるように焼成膜を構成することが好ましく、カーボンブラックが50重量部から100重量部含まれるように焼成膜を構成することがさらに好ましい。特に、カーボンブラックが66重量部から100重量部含まれるように構成すると、保形性を確保しつつ十分な発電特性を示す固体高分子型燃料電池が得られる。

【0040】

カーボンナノチューブは、単層タイプ、複層タイプ、カーボンホーンタイプ等の種類があり、強度、導電性、熱伝導率など非常に優れた特性を持つ材料として知られている。焼成膜に用いるカーボンナノチューブは、直径が50nmから200nmの範囲で、長さが3μmから100μmの範囲の内部に中空構造を有するカップスタック型のカーボンナノチューブが好ましい。

【0041】

カップスタック型のカーボンナノチューブは、一般的な同心円状のカーボンナノチューブと異なり、カップ状に炭素網層が積層した構造の内外表面の端面が外部に露出した構造、つまり、底の空いたカップを積み重ねた形状であるため、非常に活性が高く触媒が結合し易いため、全体として触媒を好適に分散させて担持させることができるようになる点で優れている。

【0042】

また、カップの積み重ね数によって長さの調整が可能であることから、上述の範囲でカップスタック型のカーボンナノチューブの長さを適切に選択することによって、触媒の担持量を適切に制御することができる点で極めて有用である。直径80nmから120nmのカップスタック型のカーボンナノチューブを、例えばボールミリング等によって100μm以下の長さに容易に調整することができる。

【0043】

一般的に燃料電池の良好な発電特性を得るには、活性化分極、抵抗分極、濃度分極の三つの最適化が必要とされるが、上述のカップスタック型のカーボンナノチューブを用いると、スパッタリングによる触媒の担持により、活性化分極の低減(触媒活性の向上)、既存のカーボンブラックまたはカーボンナノチューブと同等以上の高導電性による抵抗分極の低減、長さ制御による濃度分極の低減という3つの最適化を図ることができる。特に濃度分極低減においては、3μm〜50μm、より好ましくは10μm〜15μmの長さのカーボンナノチューブを用いることで、既存材料より性能が向上する。

【0044】

また、焼成膜に混合されるカーボンブラックとして、ファーネスブラック、アセチレンブラック、ケッチェンブラック等を用いることができ、焼成膜の保形性の観点からファーネスブラックを採用することが特に好ましく、平均一次粒子径が1nmから100nmのファーネスブラックを用いると、触媒を効果的に担持させることができる。なお、平均一次粒子径はカーボンブラック粒子を電子顕微鏡で観察し、その算術平均をすることにより求められ、メーカにより平均一次粒子径として数値が開示されている。

【0045】

触媒層3を構成する触媒6は、水素ガスと接触することにより電極反応を促進する機能を備えた金属、合金、有機金属、有機物、及び炭化物の何れかから選択することができる。

【0046】

特に高い触媒活性を有する白金Ptまたは白金合金を好適に用いることができ、その他の金属触媒として、金Au、銀Ag、イリジウムIr、パラジウムPd、ルテニウムRu、オスミウムOs、ニッケルNi、タングステンW、モリブデンMo、マンガンMn、イットリウムY、バナジウムV、ニオブNb、チタンTi、ジルコニア、希土類金属等から適宜選択することができる。

【0047】

これらの触媒は一種類を単独で用いてもよいし、複数を併用してもよく、これらの一部または全部を合金形態で使用してもよい。

【0048】

また、触媒6として、水素ガスと接触することにより触媒活性を有する有機金属または有機物を用いることも可能である。このような有機金属触媒として、例えば、N,N’−Bis(salicylidene)ethylene−diamino−metal(=Ni,Fe,Vなど)、N,N’−mono−8−quinoly−σ−phenylenediamino−metal(=Ni,Fe,Vなど)等を用いることができ、有機物としては、例えばピロロピロール赤色顔料、ジピリジル誘導体を用いることができる。

【0049】

さらに、触媒6として、水素ガスと接触することにより触媒機能を持つモリブデンカーバイドMo2C、またはモリブデンカーバイドMo2Cを含む材料を用いることも可能である。

【0050】

触媒6の平均粒子径は、1nmから10nmの範囲にあることが好ましく、2nmから5nmの範囲がさらに好ましい。粒子径が小さい方が有効電極面積が増加して触媒活性が向上するためである。また、触媒6の担持量は1mg/cm2以下であることが好ましい。

【0051】

触媒層3を構成する触媒6は、スパッタリング、イオンビーム法、真空蒸着法、電子線照射法、CVD、PVD、含浸、スプレーコート、スプレー熱分解、練りこみ、吹き付け、ロールやコテによる塗り付け、スクリーン印刷、混錬法、光電解法、コーティング法、ゾルゲル法、ディップ法、インクジェット法、貴金属錯体還元法等の何れかの薄膜形成法を用いて、ガス拡散層2である焼成膜の一側面に担持されている。

【0052】

特に、スパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法を採用することが製造プロセスの効率化の観点で優れている。

【0053】

スパッタリング法を採用して触媒6を焼成膜の表面に担持する場合、焼成膜の表面に触媒6の薄膜が形成されないように諸条件を調節する必要がある。触媒6の薄膜が形成されると、焼成膜の表面全体を触媒6が覆うこととなり、反応ガスや反応ガスによって発生した水の移動を阻害するためである。

【0054】

スパッタリングの処理時間は150秒未満が好ましく、さらに15秒から120秒以下とすることがより好ましい。また、スパッタリングの際のRF出力値は特に制限されないが、100W以上とすることが好ましい。

【0055】

上述のガス拡散層2(2a、2b)は固体高分子電解質膜8と接合して、燃料電池用MEA(Membrane Electrode Assembly)として利用される。両者を接合する際には、触媒6と固体高分子電解質膜8との間にプロトンが通過する経路を得るため、触媒6の担持面にイオン交換樹脂7を塗布することが好ましい。

【0056】

イオン交換樹脂7として高いプロトン導電性を有する材料を用いることが好ましく、デュポン株式会社製の各種ナフィオン(デュポン株式会社商標:Nafion)やダウケミカル社製のイオン交換樹脂等が好ましく例示される。

【0057】

触媒層3を構成するイオン交換樹脂7の含有量は特に制限されないが、担持された触媒6の全量に対し50重量%から800重量%の範囲が好ましい。50重量%より少ない場合には、プロトンが通過する経路が充分に形成されず、800重量%よりも多い場合には、焼成膜の多孔が塞がれて反応ガス(水素ガスや酸素ガス)が通過せず、電池として発電しないという現象が誘発されるためである。

【0058】

触媒6の担持面にイオン交換樹脂7を塗布する方法として、ピペット塗布、スプレー法、ドクターブレード法、スクリーン印刷法等を用いることができる。

【0059】

イオン交換樹脂7が塗布された後に、熱プレス装置等を用いて、触媒層3と固体高分子電解質膜8とが接合される。

【0060】

尚、燃料電池を構成するMEAは、本発明による固体高分子型燃料電池1用の電極4がアノード触媒電極4aまたはカソード触媒電極4bとして、固体高分子電解質膜8の何れかの面に接合されていれば所期の効果が得られ、必ずしも本発明による固体高分子型燃料電池1用の電極4がアノード触媒電極4a及びカソード触媒電極4bの双方に用いられるものに限るものではない。

【0061】

上述した固体高分子型燃料電池1では、電極4aに燃料ガスとしての水素ガスが供給されると、触媒作用により水素が水素イオンと電子に分解され、電子が電極4aに接続された外部回路に供給されることにより電池として機能する。そして、分解された水素イオンが固体高分子電解質膜8を通過して対向する電極4bに移動し、外部回路を経由して電極4bに供給される電子と空気中の酸素が結合して水が生成される。

【0062】

図2(a)に示すように、電極4(4a,4b)に用いる焼成膜は、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを分散させる分散処理工程と、分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程の各製造工程を経て製造される。

【0063】

分散処理工程で用いられる有機溶媒としては、特に制限は無いが、極性有機溶媒を例示することができ、特にN−メチルピロリドンが好ましく、樹脂バインダとしてはカーボン分散性を有するアクリル系樹脂が好適に使用できる。

【0064】

分散処理工程では、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを混入し、ペイントシェーカー等の分散装置を用いて30分から500分の範囲で分散処理することが好ましい。分散処理時間が短い場合にはカップスタック型のカーボンナノチューブ及びカーボンブラックが適度に分散されず、粒状の塊であるダマが形成され、分散処理時間が長い場合にはカップスタック型のカーボンナノチューブ同士の絡まりが解消されるため焼成後の膜の保型性を確保できなくなるためである。

【0065】

成形工程では、分散処理工程で充分な流動性が得られた分散液が、ガス拡散層のサイズ及び膜厚に対応した型に流し込まれ、その後乾燥処理されて薄膜の板状体が得られる。その際の乾燥温度は、薄膜の板状体が得られるのであれば特に制限されないが、100〜200℃の範囲が好ましい。即ち、100℃以下の場合には、溶媒の乾燥除去が不充分で薄膜にならない、もしくは乾燥に多大な時間を要する傾向があり、一方で200℃以上の場合には、膜にクラックが発生してしまう傾向があるためである。

【0066】

焼成工程では、成形工程で得られた薄膜の板状体が、カップスタック型のカーボンナノチューブの酸化による脆弱化を招くことが無いように、窒素ガス等の不活性ガス雰囲気下、約600℃で1時間程度焼成される。焼成温度は500℃から700℃、焼成時間は30分から5時間程度が好ましい。焼成時間が20分以下であるとバインダ樹脂が十分に熱分解しないために十分な気孔が形成されず、長時間焼成すると熱劣化により脆弱性が現れる虞があるためである。

【0067】

図2(b)に示すように、上述した分散処理工程で、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダとフッ素樹脂を混入して分散させることにより、フッ素を含有する焼成膜を製造することができる。このときの分散処理時間は30分から500分の範囲が好ましい。

【0068】

フッ素樹脂としてポリフッ化ビニリデンPVDFを用いる場合には、分散溶液中にポリフッ化ビニリデンPVDFを固形分濃度として1重量%から29重量%の範囲で混入すれば、フッ素樹脂を混入しない焼成膜と比較して良好な通気性、発電特性が得られ、好ましくは3重量%〜25重量%の範囲、さらに好ましくは8重量%〜18重量%の範囲で混入することにより、良好な発電特性に加えて良好な保形性も確保できるようになる。

【0069】

従来の固体高分子型燃料電池用電極では、厚さが300μm〜400μmのガス拡散層に数十μmの厚さの触媒担持層を形成していたため、電極の厚みが400μm以上になるが、本発明による焼成膜を用いれば電極の厚みを200μm程度の薄型に構成することができる。

【0070】

また従来の湿式法による固体高分子型燃料電池用電極の製造プロセスと比較して、より良好な発電効率を確保しながらも、製造時間が大幅に短縮され、製造工程も簡素化されるので、製造コストが低減されるばかりでなく、部品コストも低減されるようになる。

【実施例】

【0071】

[実施例1−1]

有機溶媒N−メチルピロリドン(以下NMP)21.4gに、アクリル樹脂(古川化学工業株式会社製 BI−2107−SA)3.2g、カップスタック型のカーボンナノチューブ(株式会社GSIクレオス提供、形式:24PS、以下「CNT」と記す)0.64g、ポリフッ化ビニリデン(呉羽化学工業株式会社製 ♯850、以下「PVDF」と記す)0.8g、14.0重量%カーボンブラックNMP溶液(キャボット社製vulcan XC−72 平均一次粒子径30nm)4.57gを混合し、さらに5mmφの大きさのジルコニアビーズ15gを加えて、ペイントシェーカーで300分シェーク処理して、CNT100重量部に対してカーボンブラックが100重量部の分散溶液を得た。

【0072】

この溶液を、予め5cm2となるように区画したSUS板にキャスティングして約250μmの膜厚の板状体に成形した後、乾燥処理して板状体の膜を得た。

【0073】

乾燥処理の後、板状体を焼成装置に投入し、窒素ガスの雰囲気下、約600℃の温度で1時間焼成して、アクリル樹脂、フッ素樹脂及びNMPを熱分解及び蒸発させ、フッ素を含有するCNT/カーボンブラック混合焼成膜を得た。

【0074】

次に、このCNT/カーボンブラック混合焼成膜に、アルバック社製スパッタリング装置を用いてスパッタリング処理して触媒を担持させた。スパッタリングは、ターゲットに白金、不活性ガスとしてアルゴンを用い、直流電源を使用しながら、真空度3.6×103Torr、RF出力300W、スパッタ温度24℃の設定で実施した。スパッタリング処理を90秒間行ったときに、担持された白金の量は、0.062mg/cm2であった。

【0075】

最後に、和光純薬工業株式会社製5重量%Nafion(デュポン株式会社登録商標) Dispersion Solution DE520 3gに蒸留水を0.6g、1−プロパノールを5.6g加えたNafion希釈溶液を、CNT/カーボンブラック混合焼成膜−白金積層表面にスプレー法を用いて塗布し、熱風オーブン内で120℃、10分間乾燥させ白金が担持された電極膜を得た。

【0076】

MEAは次の手順で作成した。予め洗浄処理を施した、デュポン株式会社製Nafion212膜を5cm角の大きさに切り取った。このNafion212膜の中央部分に、白金を担持した電極膜を、担持した白金がNafion212膜側を向くようにして両側から挟みこみ、ホットプレス装置によって接合処理した。接合時の温度は120℃、圧力は7MPa、時間は5分であった。このようにして、本願発明の電極をアノード触媒電極及びカソード触媒電極として接合されたMEAを作成した。

【0077】

得られたMEAを株式会社東陽テクニカ製シングルセル(EFC05−01SP)に組み込んで、燃料電池のIV特性を計測した。計測に際しては、燃料ガスとしてアノード側に水素ガスを、カソード側に空気ガスを供給した。両ガス共に供給量を500cc/minとし、ガス供給配管の温度を120℃に設定した。また、セル本体の温度は80℃とした。得られた発電特性を図3に示す。

【0078】

[実施例1−2]

上記焼成膜の製造において、NMP22.6gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を3.04g混合し、CNT100重量部に対して、カーボンブラックが66重量部となるように分散溶液を調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−2としてIV評価を行った。得られた発電特性を図3に示す。

【0079】

[実施例1−3]

上記焼成膜の製造において、NMP23.2gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を2.29g混合し、CNT100重量部に対して、カーボンブラックが50重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−3としてIV評価を行った。得られた発電特性を図3に示す。

【0080】

[実施例1−4]

上記焼成膜の製造において、NMP23.6gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を1.83g混合し、CNT100重量部に対して、カーボンブラックが40重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−4としてIV評価を行った。得られた発電特性を図3に示す。

【0081】

[実施例1−5]

上記焼成膜の製造において、NMP23.8gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を1.52g混合し、CNT100重量部に対して、カーボンブラックが33重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−5としてIV評価を行った。得られた発電特性を図3に示す。

【0082】

[比較例1]

上記焼成膜の製造において、NMP25.0gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g混入した分散溶液に、カーボンブラックを混入せずに、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを比較例1としてIV評価を行った。得られた発電特性を図3に示す。

【0083】

図3に示すように、実施例1−1、実施例1−2、実施例1−3、実施例1−4、実施例1−5のようにカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜は、比較例1のようなカップスタック型のカーボンナノチューブのみで得られる焼成膜より、特に低電圧領域でのIV特性が良好であることが判明した。つまり、触媒の担持量が同じであるにも関わらず良好な発電特性が得られることが判明した。

【0084】

よって、実施例1−1、実施例1−2、実施例1−3、実施例1−4、実施例1−5のようにカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜は、比較例1のようにカップスタック型のカーボンナノチューブのみで得られる焼成膜より、同じIV特性を得るための触媒量を少なくすることも可能である。つまり、比表面積が大きくなる分、反応効率も上がるので、少ない触媒の担持量で発電特性を向上させることができる。

【0085】

以上の実施例を通じて、焼成膜中にカーボンブラックが混入されない場合に比べて、CNT100重量部に対して、カーボンブラックが33重量部から100重量部含まれる場合の方が良好な発電特性が得られることが判明した。

【0086】

また、焼成膜の厚みはいずれも250μm〜260μmの範囲であり、従来の電極(通常300〜400μmのガス拡散層に数十μmの触媒担持層形成する為400μm以上となる)に比べ薄膜化が図れた。

【符号の説明】

【0087】

1:固体高分子型燃料電池

2,2a,2b:ガス拡散層

3,3a,3b:触媒層

4:電極

4a:アノード触媒電極

4b:カソード触媒電極

6,6a,6b:触媒

7:イオン交換樹脂

8:固体高分子電解質膜

【技術分野】

【0001】

本発明は、導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体電解質膜の両側をアノード触媒電極及びカソード触媒電極で挟持した膜−電極接合体で構成される。

【0003】

アノード触媒電極及びカソード触媒電極は、導電性及び通気性を有するガス拡散層と触媒担体に担持された触媒とイオン交換樹脂を含む触媒層を備え、触媒層が固体電解質膜と当接した構造となっている。

【0004】

触媒層はアノード触媒電極及びカソード触媒電極共に白金または白金合金等の触媒をカーボンブラック等の表面積の大きい触媒担体に担持して構成され、これをイオン交換樹脂と共に前記ガス拡散層上に塗布することによって得られる。

【0005】

そして、白金または白金合金等の触媒をカーボンブラック等の触媒担体に担持するために、一般的には湿式法と呼ばれる方法が採用されている。

【0006】

しかし、湿式法においては、カーボンブラック表面にある細孔内にまで溶液が浸透し、白金等の触媒が担持されるため、プロトン伝導をつかさどるイオン交換樹脂との接触が不十分で、触媒としての機能を果たさない触媒が多数存在するといわれている。

【0007】

担持された触媒がその触媒活性を十分に発揮して、固体高分子型燃料電池の出力を向上させるためには、触媒と燃料とイオン交換樹脂が同時に接触するよう、いわゆる三相界面を形成する必要があるが、従来の方法では、イオン交換樹脂と触媒を担持した導電性の触媒担体とを混合して塗布するため、燃料が透過する経路が失われたり、触媒自体がイオン交換樹脂に覆われて、燃料との接触機会が失われる等の問題や、固体高分子電解質膜と反対側に担持された触媒は、3次元的に電解質膜とのプロトンの受け渡しを十分に行えず、燃料電池全体の発電量の向上に寄与しないという問題もあった。

【0008】

よって、一般的な燃料電池の触媒層においては、実際に発電反応に寄与している白金または白金合金等の触媒量は、触媒層内に担持されている全触媒量の10〜30重量%に過ぎないといわれている。

【0009】

さらにまた、ガス拡散層に触媒層を形成する場合には、膜−電極接合体が厚くなり、膜−電極接合体が積層される燃料電池が大型になるため、膜−電極接合体の薄膜化の要請もあった。

【0010】

このような要請に対して、特許文献1に示すように、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒を含む触媒層とからなる固体高分子型燃料電池用電極であって、前記ガス拡散層がカーボンナノチューブでなる焼成膜で構成されるとともに、前記金属触媒が前記触媒担持体として機能する前記焼成膜に担持されている固体高分子型燃料電池用電極が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2008−210801公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1に記載された固体高分子型燃料電池用電極によれば、薄型で良好な燃焼ガス透過性を確保しながら高い触媒活性が得られるが、触媒に高価な白金または白金合金を用いる場合等に備えて、触媒の担持量を低減させながらも高い発電効率を確保するという観点で、さらなる改良が求められていた。

【0013】

本発明の目的は、上述の問題点に鑑み、良好な燃料ガス透過性を確保しながら高い触媒活性が得られ、より発電効率の高い薄型の固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供する点にある。

【課題を解決するための手段】

【0014】

上述の目的を達成するため、本発明による固体高分子型燃料電池用電極の特徴構成は、導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極であって、前記ガス拡散層が、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜で構成されるとともに、前記触媒層を構成する触媒が前記焼成膜に担持されている点にある。

【0015】

触媒担体として要求される主要な物性は比表面積と粉体としてのストラクチャーの発達程度であり、触媒担体の比表面積が大きいほど担持する触媒の粒子サイズを小さく、しかも適切に分散させることができる。従って、一般的に、触媒担体の比表面積がそれほど大きくなく、気孔サイズが数百μmで気孔率が80%程度のカーボンクロス等で構成されるガス拡散層に触媒を担持させるのは困難である。

【0016】

本願発明者は、鋭意研究を進めたところ、カーボンナノチューブを用いた気孔サイズの小さな焼成膜をガス拡散層として用いることにより、燃料ガスに対する適度な通気性を確保しながらも、触媒の担体として要求される比表面積を確保することができ、ガス拡散層に別途の触媒担体を設けることなく直接触媒を担持させることができるという知見を得ている。これは、上述した特許文献1に記載されている通りである。

【0017】

その結果、膜−電極接合体の一層の薄膜化が図れるようになるのであるが、白金等の高価な触媒を効果的に活用するために、更なる研究を進めたところ、ガス拡散層として、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜を用いる場合に、内部に中空構造を有するカップスタック型のカーボンナノチューブのみで得られる焼成膜に比べて著しく優れた発電特性が得られることが判明したのである。

【0018】

これは、互いに絡み合ったカップスタック型カーボンナノチューブの隙間により燃料ガスに対する適度な通気性が確保されながら、カップスタック型カーボンナノチューブの間隙に位置する比表面積が大きなカーボンブラック及びカップスタック型カーボンナノチューブの表面に触媒粒子が高密度に担持されるようになるためである。

【0019】

カップスタック型カーボンナノチューブにカーボンブラックが添加された焼成膜と、カップスタック型カーボンナノチューブのみで得られる焼成膜を比較すると、同じIV特性を得るための触媒量が少なくすることができ、また、比表面積が大きくなる分、反応効率も上がるので、少ない触媒の担持量で発電特性を向上させることができる。なお、図4は走査型電子顕微鏡写真である。

【0020】

焼成膜にフッ素が含まれていることが好ましく、フッ素による撥水効果により、燃料ガスの反応により生成される水分によるガス拡散層の気孔の目詰まりが防止され、通気性を良好に維持することができるようになる。

【0021】

焼成膜は、直径が50nmから200nmで、長さが3μmから100μmの、内部に中空構造を有するカップスタック型のカーボンナノチューブ100重量部に対して、カーボンブラックが33重量部から100重量部含まれていることが好ましく、これにより焼成膜の保形性を確保しながらも、触媒担体として要求される十分な比表面積を確保することができるようになる。

【0022】

さらに、カーボンブラックとして、平均一次粒子径1nmから100nmのファーネスブラックを採用することが好ましい。

【0023】

焼成膜に担持される触媒として、水素ガスと接触することにより触媒活性を示す金属、合金、有機金属、有機物、及び炭化物の何れかを含むことが好ましく、当該触媒が、焼成膜にスパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法により担持されることが好ましい。

【0024】

特にスパッタリング法または蒸着法によれば前記焼成膜の表面に担持される触媒の粒径分布、担持量を適正に制御することができ従来の湿式法のような生産効率及び廃液処理の問題が生じることなく、高い触媒活性を有する固体高分子型燃料電池用電極を提供することができるようになる。

【0025】

触媒の粒子径が1〜10nmの範囲であれば、燃料ガスの通気性を確保して、触媒層で金属触媒が燃料ガスと十分に接触することができるため、高い触媒反応を得ることができる点で好ましく、触媒の担持量が1mg/cm2以下であることがさらに好ましい。

【0026】

焼成膜の厚みが300μm以下であることが好ましく、良好な発電特性を確保しながらも、膜−電極接合体が積層される燃料電池のさらなる薄膜化を図ることができるようになる。

【0027】

上述した固体高分子型燃料電池用電極に用いる焼成膜の製造方法の特徴構成は、有機溶媒に中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを分散させる分散処理工程と、前記分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、前記成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程を備えている点にある。

【0028】

分散処理工程では、中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダが有機溶媒中で十分に分散されるように、分散装置で30分から500分の範囲で分散処理することが好ましい。

【0029】

分散処理工程で、有機溶媒にフッ素樹脂をさらに添加することにより、焼成工程で得られる焼成膜に撥水性を付与することができるようになる。

【0030】

上述した固体高分子型燃料電池用電極が、アノード触媒電極またはカソード触媒電極として、固体高分子電解質膜の何れかの面にその触媒層が接合されることにより、高効率の燃料電池を得ることができるようになる。

【発明の効果】

【0031】

以上説明した通り、本発明によれば、良好な燃料ガス透過性を確保しながら高い触媒活性が得られ、より発電効率の高い薄型の固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供することができるようになった。

【図面の簡単な説明】

【0032】

【図1】本発明による固体高分子型燃料電池の説明図

【図2】焼成膜の製造方法のフローチャートで、(a)は分散処理工程でフッ素樹脂が添加されない場合のフローチャート、(b)は分散処理工程でフッ素樹脂が添加される場合のフローチャート

【図3】実験結果を示す固体高分子型燃料電池の発電特性図

【図4】カップスタック型カーボンナノチューブにカーボンブラックが添加された焼成膜の走査型電子顕微鏡写真

【発明を実施するための形態】

【0033】

以下、本発明による固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を説明する。

【0034】

図1に示すように、固体高分子型燃料電池1は、固体高分子電解質膜8の一方の面にアノード触媒電極4a(4)が接合され、他方の面にカソード触媒電極4b(4)が接合されている。

【0035】

固体高分子電解質膜8は、プロトン導電性を示すものであれば特に限定されないが、高いプロトン導電性を有するパーフルオロスルフォン酸系、パーフルオロカルボン酸系等のパーフルオロ系高分子や、Poly(styrene−ran−ethylene),sulfonated等のpartially sulfonated styrene−olefin copolymerでなる固体高分子電解質膜を採用することが好ましく、ナフィオン(デュポン株式会社登録商標:NAFION)やアシプレックス(旭化成株式会社登録商標:ACIPLEX)等が好適に使用できる。

【0036】

アノード触媒電極4a(4)及びカソード触媒電極4b(4)は、導電性及び通気性を有するガス拡散層2(2a,2b)と、ガス拡散層2(2a,2b)のの表面に担持された触媒6(6a,6b)とイオン交換樹脂7を含む触媒層3(3a,3b)を備え、夫々の触媒層3(3a,3b)が固体高分子電解質膜8に対向するように配置されている。

【0037】

ガス拡散層2は導電性及び通気性を有する焼成膜で構成され、焼成膜の表面に触媒6がスパッタリング法等によって担持されている。

【0038】

焼成膜は、触媒担体として比表面積を十分に確保し、触媒の担持量や均一分散性を確保するために適切な径及び長さのカーボンナノチューブと、適切な径のカーボンブラックの混合物を用いて形成されている。

【0039】

このときカーボンナノチューブ100重量部に対して、カーボンブラックが33重量部から100重量部含まれるように焼成膜を構成することが好ましく、カーボンブラックが50重量部から100重量部含まれるように焼成膜を構成することがさらに好ましい。特に、カーボンブラックが66重量部から100重量部含まれるように構成すると、保形性を確保しつつ十分な発電特性を示す固体高分子型燃料電池が得られる。

【0040】

カーボンナノチューブは、単層タイプ、複層タイプ、カーボンホーンタイプ等の種類があり、強度、導電性、熱伝導率など非常に優れた特性を持つ材料として知られている。焼成膜に用いるカーボンナノチューブは、直径が50nmから200nmの範囲で、長さが3μmから100μmの範囲の内部に中空構造を有するカップスタック型のカーボンナノチューブが好ましい。

【0041】

カップスタック型のカーボンナノチューブは、一般的な同心円状のカーボンナノチューブと異なり、カップ状に炭素網層が積層した構造の内外表面の端面が外部に露出した構造、つまり、底の空いたカップを積み重ねた形状であるため、非常に活性が高く触媒が結合し易いため、全体として触媒を好適に分散させて担持させることができるようになる点で優れている。

【0042】

また、カップの積み重ね数によって長さの調整が可能であることから、上述の範囲でカップスタック型のカーボンナノチューブの長さを適切に選択することによって、触媒の担持量を適切に制御することができる点で極めて有用である。直径80nmから120nmのカップスタック型のカーボンナノチューブを、例えばボールミリング等によって100μm以下の長さに容易に調整することができる。

【0043】

一般的に燃料電池の良好な発電特性を得るには、活性化分極、抵抗分極、濃度分極の三つの最適化が必要とされるが、上述のカップスタック型のカーボンナノチューブを用いると、スパッタリングによる触媒の担持により、活性化分極の低減(触媒活性の向上)、既存のカーボンブラックまたはカーボンナノチューブと同等以上の高導電性による抵抗分極の低減、長さ制御による濃度分極の低減という3つの最適化を図ることができる。特に濃度分極低減においては、3μm〜50μm、より好ましくは10μm〜15μmの長さのカーボンナノチューブを用いることで、既存材料より性能が向上する。

【0044】

また、焼成膜に混合されるカーボンブラックとして、ファーネスブラック、アセチレンブラック、ケッチェンブラック等を用いることができ、焼成膜の保形性の観点からファーネスブラックを採用することが特に好ましく、平均一次粒子径が1nmから100nmのファーネスブラックを用いると、触媒を効果的に担持させることができる。なお、平均一次粒子径はカーボンブラック粒子を電子顕微鏡で観察し、その算術平均をすることにより求められ、メーカにより平均一次粒子径として数値が開示されている。

【0045】

触媒層3を構成する触媒6は、水素ガスと接触することにより電極反応を促進する機能を備えた金属、合金、有機金属、有機物、及び炭化物の何れかから選択することができる。

【0046】

特に高い触媒活性を有する白金Ptまたは白金合金を好適に用いることができ、その他の金属触媒として、金Au、銀Ag、イリジウムIr、パラジウムPd、ルテニウムRu、オスミウムOs、ニッケルNi、タングステンW、モリブデンMo、マンガンMn、イットリウムY、バナジウムV、ニオブNb、チタンTi、ジルコニア、希土類金属等から適宜選択することができる。

【0047】

これらの触媒は一種類を単独で用いてもよいし、複数を併用してもよく、これらの一部または全部を合金形態で使用してもよい。

【0048】

また、触媒6として、水素ガスと接触することにより触媒活性を有する有機金属または有機物を用いることも可能である。このような有機金属触媒として、例えば、N,N’−Bis(salicylidene)ethylene−diamino−metal(=Ni,Fe,Vなど)、N,N’−mono−8−quinoly−σ−phenylenediamino−metal(=Ni,Fe,Vなど)等を用いることができ、有機物としては、例えばピロロピロール赤色顔料、ジピリジル誘導体を用いることができる。

【0049】

さらに、触媒6として、水素ガスと接触することにより触媒機能を持つモリブデンカーバイドMo2C、またはモリブデンカーバイドMo2Cを含む材料を用いることも可能である。

【0050】

触媒6の平均粒子径は、1nmから10nmの範囲にあることが好ましく、2nmから5nmの範囲がさらに好ましい。粒子径が小さい方が有効電極面積が増加して触媒活性が向上するためである。また、触媒6の担持量は1mg/cm2以下であることが好ましい。

【0051】

触媒層3を構成する触媒6は、スパッタリング、イオンビーム法、真空蒸着法、電子線照射法、CVD、PVD、含浸、スプレーコート、スプレー熱分解、練りこみ、吹き付け、ロールやコテによる塗り付け、スクリーン印刷、混錬法、光電解法、コーティング法、ゾルゲル法、ディップ法、インクジェット法、貴金属錯体還元法等の何れかの薄膜形成法を用いて、ガス拡散層2である焼成膜の一側面に担持されている。

【0052】

特に、スパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法を採用することが製造プロセスの効率化の観点で優れている。

【0053】

スパッタリング法を採用して触媒6を焼成膜の表面に担持する場合、焼成膜の表面に触媒6の薄膜が形成されないように諸条件を調節する必要がある。触媒6の薄膜が形成されると、焼成膜の表面全体を触媒6が覆うこととなり、反応ガスや反応ガスによって発生した水の移動を阻害するためである。

【0054】

スパッタリングの処理時間は150秒未満が好ましく、さらに15秒から120秒以下とすることがより好ましい。また、スパッタリングの際のRF出力値は特に制限されないが、100W以上とすることが好ましい。

【0055】

上述のガス拡散層2(2a、2b)は固体高分子電解質膜8と接合して、燃料電池用MEA(Membrane Electrode Assembly)として利用される。両者を接合する際には、触媒6と固体高分子電解質膜8との間にプロトンが通過する経路を得るため、触媒6の担持面にイオン交換樹脂7を塗布することが好ましい。

【0056】

イオン交換樹脂7として高いプロトン導電性を有する材料を用いることが好ましく、デュポン株式会社製の各種ナフィオン(デュポン株式会社商標:Nafion)やダウケミカル社製のイオン交換樹脂等が好ましく例示される。

【0057】

触媒層3を構成するイオン交換樹脂7の含有量は特に制限されないが、担持された触媒6の全量に対し50重量%から800重量%の範囲が好ましい。50重量%より少ない場合には、プロトンが通過する経路が充分に形成されず、800重量%よりも多い場合には、焼成膜の多孔が塞がれて反応ガス(水素ガスや酸素ガス)が通過せず、電池として発電しないという現象が誘発されるためである。

【0058】

触媒6の担持面にイオン交換樹脂7を塗布する方法として、ピペット塗布、スプレー法、ドクターブレード法、スクリーン印刷法等を用いることができる。

【0059】

イオン交換樹脂7が塗布された後に、熱プレス装置等を用いて、触媒層3と固体高分子電解質膜8とが接合される。

【0060】

尚、燃料電池を構成するMEAは、本発明による固体高分子型燃料電池1用の電極4がアノード触媒電極4aまたはカソード触媒電極4bとして、固体高分子電解質膜8の何れかの面に接合されていれば所期の効果が得られ、必ずしも本発明による固体高分子型燃料電池1用の電極4がアノード触媒電極4a及びカソード触媒電極4bの双方に用いられるものに限るものではない。

【0061】

上述した固体高分子型燃料電池1では、電極4aに燃料ガスとしての水素ガスが供給されると、触媒作用により水素が水素イオンと電子に分解され、電子が電極4aに接続された外部回路に供給されることにより電池として機能する。そして、分解された水素イオンが固体高分子電解質膜8を通過して対向する電極4bに移動し、外部回路を経由して電極4bに供給される電子と空気中の酸素が結合して水が生成される。

【0062】

図2(a)に示すように、電極4(4a,4b)に用いる焼成膜は、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを分散させる分散処理工程と、分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程の各製造工程を経て製造される。

【0063】

分散処理工程で用いられる有機溶媒としては、特に制限は無いが、極性有機溶媒を例示することができ、特にN−メチルピロリドンが好ましく、樹脂バインダとしてはカーボン分散性を有するアクリル系樹脂が好適に使用できる。

【0064】

分散処理工程では、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダを混入し、ペイントシェーカー等の分散装置を用いて30分から500分の範囲で分散処理することが好ましい。分散処理時間が短い場合にはカップスタック型のカーボンナノチューブ及びカーボンブラックが適度に分散されず、粒状の塊であるダマが形成され、分散処理時間が長い場合にはカップスタック型のカーボンナノチューブ同士の絡まりが解消されるため焼成後の膜の保型性を確保できなくなるためである。

【0065】

成形工程では、分散処理工程で充分な流動性が得られた分散液が、ガス拡散層のサイズ及び膜厚に対応した型に流し込まれ、その後乾燥処理されて薄膜の板状体が得られる。その際の乾燥温度は、薄膜の板状体が得られるのであれば特に制限されないが、100〜200℃の範囲が好ましい。即ち、100℃以下の場合には、溶媒の乾燥除去が不充分で薄膜にならない、もしくは乾燥に多大な時間を要する傾向があり、一方で200℃以上の場合には、膜にクラックが発生してしまう傾向があるためである。

【0066】

焼成工程では、成形工程で得られた薄膜の板状体が、カップスタック型のカーボンナノチューブの酸化による脆弱化を招くことが無いように、窒素ガス等の不活性ガス雰囲気下、約600℃で1時間程度焼成される。焼成温度は500℃から700℃、焼成時間は30分から5時間程度が好ましい。焼成時間が20分以下であるとバインダ樹脂が十分に熱分解しないために十分な気孔が形成されず、長時間焼成すると熱劣化により脆弱性が現れる虞があるためである。

【0067】

図2(b)に示すように、上述した分散処理工程で、有機溶媒にカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダとフッ素樹脂を混入して分散させることにより、フッ素を含有する焼成膜を製造することができる。このときの分散処理時間は30分から500分の範囲が好ましい。

【0068】

フッ素樹脂としてポリフッ化ビニリデンPVDFを用いる場合には、分散溶液中にポリフッ化ビニリデンPVDFを固形分濃度として1重量%から29重量%の範囲で混入すれば、フッ素樹脂を混入しない焼成膜と比較して良好な通気性、発電特性が得られ、好ましくは3重量%〜25重量%の範囲、さらに好ましくは8重量%〜18重量%の範囲で混入することにより、良好な発電特性に加えて良好な保形性も確保できるようになる。

【0069】

従来の固体高分子型燃料電池用電極では、厚さが300μm〜400μmのガス拡散層に数十μmの厚さの触媒担持層を形成していたため、電極の厚みが400μm以上になるが、本発明による焼成膜を用いれば電極の厚みを200μm程度の薄型に構成することができる。

【0070】

また従来の湿式法による固体高分子型燃料電池用電極の製造プロセスと比較して、より良好な発電効率を確保しながらも、製造時間が大幅に短縮され、製造工程も簡素化されるので、製造コストが低減されるばかりでなく、部品コストも低減されるようになる。

【実施例】

【0071】

[実施例1−1]

有機溶媒N−メチルピロリドン(以下NMP)21.4gに、アクリル樹脂(古川化学工業株式会社製 BI−2107−SA)3.2g、カップスタック型のカーボンナノチューブ(株式会社GSIクレオス提供、形式:24PS、以下「CNT」と記す)0.64g、ポリフッ化ビニリデン(呉羽化学工業株式会社製 ♯850、以下「PVDF」と記す)0.8g、14.0重量%カーボンブラックNMP溶液(キャボット社製vulcan XC−72 平均一次粒子径30nm)4.57gを混合し、さらに5mmφの大きさのジルコニアビーズ15gを加えて、ペイントシェーカーで300分シェーク処理して、CNT100重量部に対してカーボンブラックが100重量部の分散溶液を得た。

【0072】

この溶液を、予め5cm2となるように区画したSUS板にキャスティングして約250μmの膜厚の板状体に成形した後、乾燥処理して板状体の膜を得た。

【0073】

乾燥処理の後、板状体を焼成装置に投入し、窒素ガスの雰囲気下、約600℃の温度で1時間焼成して、アクリル樹脂、フッ素樹脂及びNMPを熱分解及び蒸発させ、フッ素を含有するCNT/カーボンブラック混合焼成膜を得た。

【0074】

次に、このCNT/カーボンブラック混合焼成膜に、アルバック社製スパッタリング装置を用いてスパッタリング処理して触媒を担持させた。スパッタリングは、ターゲットに白金、不活性ガスとしてアルゴンを用い、直流電源を使用しながら、真空度3.6×103Torr、RF出力300W、スパッタ温度24℃の設定で実施した。スパッタリング処理を90秒間行ったときに、担持された白金の量は、0.062mg/cm2であった。

【0075】

最後に、和光純薬工業株式会社製5重量%Nafion(デュポン株式会社登録商標) Dispersion Solution DE520 3gに蒸留水を0.6g、1−プロパノールを5.6g加えたNafion希釈溶液を、CNT/カーボンブラック混合焼成膜−白金積層表面にスプレー法を用いて塗布し、熱風オーブン内で120℃、10分間乾燥させ白金が担持された電極膜を得た。

【0076】

MEAは次の手順で作成した。予め洗浄処理を施した、デュポン株式会社製Nafion212膜を5cm角の大きさに切り取った。このNafion212膜の中央部分に、白金を担持した電極膜を、担持した白金がNafion212膜側を向くようにして両側から挟みこみ、ホットプレス装置によって接合処理した。接合時の温度は120℃、圧力は7MPa、時間は5分であった。このようにして、本願発明の電極をアノード触媒電極及びカソード触媒電極として接合されたMEAを作成した。

【0077】

得られたMEAを株式会社東陽テクニカ製シングルセル(EFC05−01SP)に組み込んで、燃料電池のIV特性を計測した。計測に際しては、燃料ガスとしてアノード側に水素ガスを、カソード側に空気ガスを供給した。両ガス共に供給量を500cc/minとし、ガス供給配管の温度を120℃に設定した。また、セル本体の温度は80℃とした。得られた発電特性を図3に示す。

【0078】

[実施例1−2]

上記焼成膜の製造において、NMP22.6gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を3.04g混合し、CNT100重量部に対して、カーボンブラックが66重量部となるように分散溶液を調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−2としてIV評価を行った。得られた発電特性を図3に示す。

【0079】

[実施例1−3]

上記焼成膜の製造において、NMP23.2gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を2.29g混合し、CNT100重量部に対して、カーボンブラックが50重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−3としてIV評価を行った。得られた発電特性を図3に示す。

【0080】

[実施例1−4]

上記焼成膜の製造において、NMP23.6gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を1.83g混合し、CNT100重量部に対して、カーボンブラックが40重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−4としてIV評価を行った。得られた発電特性を図3に示す。

【0081】

[実施例1−5]

上記焼成膜の製造において、NMP23.8gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g、実施例1と同じカーボンブラックNMP溶液を1.52g混合し、CNT100重量部に対して、カーボンブラックが33重量部となるように分散溶液調整し、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを実施例1−5としてIV評価を行った。得られた発電特性を図3に示す。

【0082】

[比較例1]

上記焼成膜の製造において、NMP25.0gに、アクリル樹脂を3.2g、CNTを0.64g、PVDFを0.8g混入した分散溶液に、カーボンブラックを混入せずに、上述と同様の手順、かつ、同様の条件で焼成膜を作成しMEAを作成し、これを比較例1としてIV評価を行った。得られた発電特性を図3に示す。

【0083】

図3に示すように、実施例1−1、実施例1−2、実施例1−3、実施例1−4、実施例1−5のようにカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜は、比較例1のようなカップスタック型のカーボンナノチューブのみで得られる焼成膜より、特に低電圧領域でのIV特性が良好であることが判明した。つまり、触媒の担持量が同じであるにも関わらず良好な発電特性が得られることが判明した。

【0084】

よって、実施例1−1、実施例1−2、実施例1−3、実施例1−4、実施例1−5のようにカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜は、比較例1のようにカップスタック型のカーボンナノチューブのみで得られる焼成膜より、同じIV特性を得るための触媒量を少なくすることも可能である。つまり、比表面積が大きくなる分、反応効率も上がるので、少ない触媒の担持量で発電特性を向上させることができる。

【0085】

以上の実施例を通じて、焼成膜中にカーボンブラックが混入されない場合に比べて、CNT100重量部に対して、カーボンブラックが33重量部から100重量部含まれる場合の方が良好な発電特性が得られることが判明した。

【0086】

また、焼成膜の厚みはいずれも250μm〜260μmの範囲であり、従来の電極(通常300〜400μmのガス拡散層に数十μmの触媒担持層形成する為400μm以上となる)に比べ薄膜化が図れた。

【符号の説明】

【0087】

1:固体高分子型燃料電池

2,2a,2b:ガス拡散層

3,3a,3b:触媒層

4:電極

4a:アノード触媒電極

4b:カソード触媒電極

6,6a,6b:触媒

7:イオン交換樹脂

8:固体高分子電解質膜

【特許請求の範囲】

【請求項1】

導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極であって、

前記ガス拡散層が、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜で構成されるとともに、前記触媒層を構成する触媒が前記焼成膜に担持されていることを特徴とする固体高分子型燃料電池用電極。

【請求項2】

前記焼成膜にフッ素が含有されていることを特徴とする請求項1記載の固体高分子型燃料電池用電極。

【請求項3】

前記焼成膜は、前記カーボンナノチューブ100重量部に対して、前記カーボンブラックが33重量部から100重量部含まれる請求項1または2記載の固体高分子型燃料電池用電極。

【請求項4】

前記カーボンブラックが、平均一次粒子径1nmから100nmのファーネスブラックである請求項1から3の何れかに記載の固体高分子型燃料電池用電極。

【請求項5】

前記触媒は、水素ガスと接触することにより触媒活性を示す金属、合金、有機金属、有機物、及び炭化物の何れかを含む請求項1から4の何れかに記載の固体高分子型燃料電池用電極。

【請求項6】

前記触媒が、前記焼成膜にスパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法により担持されている請求項1から5の何れかに記載の固体高分子型燃料電池用電極。

【請求項7】

前記触媒の粒子径が1nmから10nmの範囲である請求項1から6の何れかに記載の固体高分子型燃料電池用電極。

【請求項8】

前記触媒の担持量が1mg/cm2以下である請求項1から7の何れかに記載の固体高分子型燃料電池用電極。

【請求項9】

前記焼成膜の厚みが300μm以下である請求項1から8の何れかに記載の固体高分子型燃料電池用電極

【請求項10】

請求項1から9の何れかに記載の固体高分子型燃料電池用電極に用いる焼成膜の製造方法であって、

有機溶媒に内部に中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダとを分散させる分散処理工程と、前記分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、前記成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程を備えた焼成膜の製造方法。

【請求項11】

前記分散処理工程では、有機溶媒に前記カーボンナノチューブと前記カーボンブラックと前記樹脂バインダを混合し、分散装置で30分から500分の範囲で分散処理する請求項10記載の焼成膜の製造方法。

【請求項12】

前記分散処理工程で、前記有機溶媒にフッ素樹脂をさらに添加することを特徴とする請求項10または11記載の焼成膜の製造方法。

【請求項13】

固体高分子電解質膜の一方の面にアノード触媒電極の触媒層が接合され、他方の面にカソード触媒電極の触媒層が接合されている固体高分子型燃料電池であって、

請求項1から9の何れかに記載の固体高分子型燃料電池用電極が、前記アノード触媒電極または前記カソード触媒電極として、前記固体高分子電解質膜の何れかの面に接合されている固体高分子型燃料電池。

【請求項1】

導電性及び通気性を有するガス拡散層と触媒層を備えた固体高分子型燃料電池用電極であって、

前記ガス拡散層が、内部に中空構造を有するカップスタック型のカーボンナノチューブにカーボンブラックが添加された焼成膜で構成されるとともに、前記触媒層を構成する触媒が前記焼成膜に担持されていることを特徴とする固体高分子型燃料電池用電極。

【請求項2】

前記焼成膜にフッ素が含有されていることを特徴とする請求項1記載の固体高分子型燃料電池用電極。

【請求項3】

前記焼成膜は、前記カーボンナノチューブ100重量部に対して、前記カーボンブラックが33重量部から100重量部含まれる請求項1または2記載の固体高分子型燃料電池用電極。

【請求項4】

前記カーボンブラックが、平均一次粒子径1nmから100nmのファーネスブラックである請求項1から3の何れかに記載の固体高分子型燃料電池用電極。

【請求項5】

前記触媒は、水素ガスと接触することにより触媒活性を示す金属、合金、有機金属、有機物、及び炭化物の何れかを含む請求項1から4の何れかに記載の固体高分子型燃料電池用電極。

【請求項6】

前記触媒が、前記焼成膜にスパッタリング法、イオンビーム法、コーティング法及び蒸着法の何れかの薄膜形成法により担持されている請求項1から5の何れかに記載の固体高分子型燃料電池用電極。

【請求項7】

前記触媒の粒子径が1nmから10nmの範囲である請求項1から6の何れかに記載の固体高分子型燃料電池用電極。

【請求項8】

前記触媒の担持量が1mg/cm2以下である請求項1から7の何れかに記載の固体高分子型燃料電池用電極。

【請求項9】

前記焼成膜の厚みが300μm以下である請求項1から8の何れかに記載の固体高分子型燃料電池用電極

【請求項10】

請求項1から9の何れかに記載の固体高分子型燃料電池用電極に用いる焼成膜の製造方法であって、

有機溶媒に内部に中空構造を有するカップスタック型のカーボンナノチューブとカーボンブラックと樹脂バインダとを分散させる分散処理工程と、前記分散処理工程で得られた分散溶液を膜状に成形して乾燥させる成形工程と、前記成形工程で得られた膜を不活性ガス雰囲気下で焼成する焼成工程を備えた焼成膜の製造方法。

【請求項11】

前記分散処理工程では、有機溶媒に前記カーボンナノチューブと前記カーボンブラックと前記樹脂バインダを混合し、分散装置で30分から500分の範囲で分散処理する請求項10記載の焼成膜の製造方法。

【請求項12】

前記分散処理工程で、前記有機溶媒にフッ素樹脂をさらに添加することを特徴とする請求項10または11記載の焼成膜の製造方法。

【請求項13】

固体高分子電解質膜の一方の面にアノード触媒電極の触媒層が接合され、他方の面にカソード触媒電極の触媒層が接合されている固体高分子型燃料電池であって、

請求項1から9の何れかに記載の固体高分子型燃料電池用電極が、前記アノード触媒電極または前記カソード触媒電極として、前記固体高分子電解質膜の何れかの面に接合されている固体高分子型燃料電池。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−182618(P2010−182618A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−27222(P2009−27222)

【出願日】平成21年2月9日(2009.2.9)

【出願人】(000001339)グンゼ株式会社 (919)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月9日(2009.2.9)

【出願人】(000001339)グンゼ株式会社 (919)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

[ Back to top ]