固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池

【課題】処理の困難な副生成物を発生させずに、良好な燃料透過性を確保しながら高い触媒活性が得られる固体高分子型燃料電池用電極を提供する。

【解決手段】導電性及び通気性を有するガス拡散層2と、触媒担持体5に担持された金属触媒6とイオン交換樹脂7を含む触媒層3とからなる固体高分子型燃料電池用電極であって、触媒担持体5が直径が50〜200nmで長さが100μm以下のカップスタック型のカーボンナノチューブでなるカーボン層で構成され、金属触媒6が触媒担持体5上にスパッタリングにより担持されている。

【解決手段】導電性及び通気性を有するガス拡散層2と、触媒担持体5に担持された金属触媒6とイオン交換樹脂7を含む触媒層3とからなる固体高分子型燃料電池用電極であって、触媒担持体5が直径が50〜200nmで長さが100μm以下のカップスタック型のカーボンナノチューブでなるカーボン層で構成され、金属触媒6が触媒担持体5上にスパッタリングにより担持されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体電解質膜の両側をアノード触媒電極及びカソード触媒電極で挟持した膜−電極接合体で構成される。

【0003】

アノード触媒電極及びカソード触媒電極は、導電性及び通気性を有するガス拡散層と触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層を備え、触媒層が固体電解質膜と当接した構造となっている。

【0004】

触媒層はアノード触媒電極及びカソード触媒電極共に白金または白金合金等の金属触媒をカーボンブラック等の表面積の大きい触媒担持体に担持して構成され、これをイオン交換樹脂と共に前記ガス拡散層上に塗布することによって得られる。

【0005】

そして、白金または白金合金等の金属触媒をカーボンブラック等の触媒担持体に担持するために、一般的には湿式法と呼ばれる方法が採用されている。

【0006】

【特許文献1】特開2004−359724公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そのような湿式法の一例として、塩化白金酸のエタノールによる還元反応が例示でき、これによれば、カーボンブラック上に白金が担持されるが、担持作業に数日の日数を費やす必要があることと同時に、その製造工程から出る廃液の処理に困難を要する。廃液としては塩素、塩化エチル、塩化水素等の副生成物並びにpH調整等伴うアルカリ溶液が生じるため、その生産効率の問題に加え、廃液の処理費用が生じ、製造コストの上昇につながるという問題があった。

【0008】

また、触媒担持体上における金属触媒の担持部位が任意であるため、例えば触媒担持体表面にある細孔内に金属触媒が担持された場合には、その金属触媒は燃料ガスとの接触が断たれ触媒反応を起こさないため、燃料電池全体の出力向上に寄与しないという問題もあった。実際、湿式法においては、カーボンブラック表面にある細孔内にまで溶液が浸透し、白金等の金属触媒が担持されるため、プロトン伝導をつかさどるイオン交換樹脂との接触が不十分で、触媒としての機能を果たさない金属触媒が多数存在するといわれている。さらに、担持された金属触媒は、その反応過程で二次粒子として成長するものもあり、粒子内で触媒反応に寄与しない金属粒子ができてしまう。

【0009】

加えて、湿式法では、触媒担持体上における金属触媒の粒子径を制御するのは非常に難しく、金属触媒の比表面積を十分に小さく、かつ均一に制御できない。そのため、固体高分子型燃料電池の発電特性を上げるには、多量の金属触媒を担持する必要があり、経済的にも効率が悪い。

【0010】

さらに、担持された金属触媒がその触媒活性を十分に発揮して、固体高分子型燃料電池の出力を向上させるためには、金属触媒と燃料とイオン交換樹脂が同時に接触するよう、いわゆる三相界面を形成する必要があるが、従来の方法では、イオン交換樹脂と金属触媒を担持した導電性の触媒担持体とを混合して塗布するため、燃料が透過する経路が失われたり、金属触媒自体がイオン交換樹脂に覆われて、燃料との接触機会が失われる等の問題や、固体高分子電解質膜と反対側に担持された金属触媒は、3次元的に電解質膜とのプロトンの受け渡しを十分に行えず、燃料電池全体の発電量の向上に寄与しないという問題もあった。

【0011】

このような多くの理由から、一般的な燃料電池の触媒層においては、実際に発電反応に寄与している白金または白金合金等の金属触媒量は、触媒層内に担持されている全金属触媒量の10〜30重量%に過ぎないといわれている。

【0012】

本発明の目的は、上述の問題点に鑑み、処理の困難な副生成物を発生させずに、良好な燃料透過性を確保しながら高い触媒活性が得られる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供する点にある。

【課題を解決するための手段】

【0013】

上述の目的を達成するため、本発明による固体高分子型燃料電池用電極の特徴構成は、特許請求の範囲の書類の請求項1に記載した通り、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極であって、前記触媒担持体がカーボン層で構成され、前記金属触媒が前記触媒担持体上にスパッタリングにより担持されている点にある。

【0014】

上述の構成によれば、スパッタリングの諸条件を適正に調整することにより、カーボン層でなる触媒担持体上に担持される金属触媒の粒径分布、担持量を好適に制御することができ、湿式法のような生産効率及び廃液処理の問題が生じることなく、高い触媒活性を有する固体高分子型燃料電池用電極を提供することができるようになる。

【0015】

また、前記カーボン層が、一次粒子径が1〜100nmのカーボン粒子で構成される場合には、高導電性により抵抗分極が低減し、濃度分極が低減する点で好ましく、直径が50〜200nmで長さが100μm以下のカーボン繊維で構成される場合には、スパッタリングにより活性化分極が低減して触媒活性が向上するとともに、高導電性により抵抗分極が低下し、濃度分極の低下が実現できる点で好ましい。

【0016】

さらに、カーボン繊維がカーボンナノチューブであれば、金属触媒を必要量担持させるための十分な表面積を確保することができるようになり好適である。カーボンナノチューブとして内部に中空構造を有するカップスタック型のカーボンナノチューブを採用する場合には、各炭素網層間が弱いファンデルワールス力によって炭素網層が結合しているに過ぎないので、ボールミリング等によって長さ調整が容易に行なえ、また、そのカップ状に炭素網層が積層した構造の内外表面の端面は外部に露出した構造となり非常に活性が高く、金属触媒が結合しやすいため、全体として金属触媒を好適に分散させて担持させることができるようになる。

【0017】

さらに、触媒層が通気性を有するようにカーボン層上に金属触媒が担持されている、つまり、金属触媒が膜を構成することなくカーボン層上に分散して担持させることが好ましく、これにより燃料ガスの通気性を確保して効率よく発電させることができるようになる。

【0018】

前記金属触媒の粒子径が1〜10nmの範囲であれば、燃料ガスの通気性を確保して、触媒層で金属触媒が燃料ガスと十分に接触することができるため、高い触媒反応を得ることができる点で好ましく、前記金属触媒の担持量が0.5mg/cm2以下であることがさらに好ましい。

【0019】

上述した固体高分子型燃料電池用電極の製造方法の特徴構成は、導電性及び通気性を有するガス拡散層の上面に、有機溶媒に分散させたカーボン粒子またはカーボン繊維を塗布する塗布工程と、塗布後に高温で焼結処理してガス拡散層−カーボン層の複合膜を形成する膜形成工程と、形成された複合膜に金属触媒をスパッタリングする金属触媒担持工程からなる点にある。

【0020】

つまり、カーボン粒子またはカーボン繊維をガス拡散層上に塗布することにより生成されたガス拡散層−カーボン層の複合膜により層間に生じる内部抵抗を低減させることができるようになり、発電効率の低下を効果的に防止でき、スパッタリング法を採用することにより金属触媒の粒径分布、担持量を好適に制御することができるようになる。

【0021】

また、スパッタリングの処理時間は、15秒以上90秒未満であることが好ましく、これにより燃料ガスの通気性を確保しながら金属触媒を適正な粒径で均等に分散させることができるようになる。

【0022】

そして、上述した固体高分子型燃料電池用電極をアノード触媒電極及びカソード触媒電極として、固体高分子電解質膜の一方の面に前記アノード触媒電極の触媒層を接合し、他方の面に前記カソード触媒電極の触媒層を接合することにより、高効率の燃料電池を得ることができるようになる。

【発明の効果】

【0023】

以上説明した通り、本発明によれば、処理の困難な副生成物を発生させずに、良好な燃料透過性を確保しながら高い触媒活性が得られる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供することができるようになった。

【発明を実施するための最良の形態】

【0024】

以下、本発明における固体高分子型燃料電池用電極を採用した固体高分子型燃料電池の好適な実施形態について説明する。

【0025】

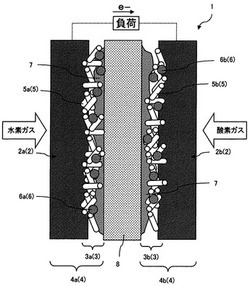

図1に本発明による固体高分子型燃料電池の実施形態の一例を示す。固体高分子型燃料電池1は、固体高分子電解質膜8の両面にアノード触媒電極4a(4)及びカソード触媒電極4b(4)が夫々接合されて構成されている。

【0026】

アノード触媒電極4a(4)及びカソード触媒電極4b(4)は、導電性及び通気性を有するガス拡散層2(2a,2b)と、触媒担持体5(5a,5b)に担持された金属触媒6(6a,6b)とイオン交換樹脂7を含む触媒層3(3a,3b)とで構成され、夫々の触媒層3(3a,3b)が固体高分子電解質膜8に対向するように配置されている。

【0027】

ガス拡散層2は、導電性及び通気性を有するカーボンペーパーまたはカーボンクロスで構成されている。一般に炭素繊維を織布、不織布、ペーパー、クロス状に加工したものがガス透過性と導電性とを兼ね備えたものとして好適に使用できる。

【0028】

また、触媒担持体5は、金属触媒6を必要量担持するに足りる表面積を有するとともに電子伝導性を併せ持つ素材で構成され、具体的には、ファーネスブラック、チャンネルブラック等のカーボン、グラフトカーボン等のカーボン粒子、カーボンナノチューブを含むカーボン繊維等が用いられている。

【0029】

ガス拡散層2上に予め触媒担持体5としてのカーボン粒子またはカーボン繊維を塗布した後、金属触媒6をスパッタリングによってカーボン粒子またはカーボン繊維上に担持している。スパッタリングの処理時間は90秒未満で行われることが好ましく、特に15秒から60秒で行なわれることが好ましい。

【0030】

触媒担持体5としてカーボンを用いる場合には、粒子径に伴ってカーボンの比表面積が低下し、金属触媒の担持量や均一分散性に影響を与えるため、一次粒子径が1〜100nmの範囲のカーボン粒子を用いることが好ましく、特に1〜50nmの範囲のカーボン粒子を用いることが好ましい。

【0031】

触媒担持体5としてカーボン繊維を用いる場合には、同様の理由により、カーボン繊維の直径が50〜200nmの範囲で、繊維の長さが100μm以下で1μm以上のカーボン繊維を用いることが好ましい。

【0032】

カーボン繊維として上述の数値範囲のカーボンナノチューブを用いることも可能であり、特に一枚のグラフェンシートを筒状に巻いた構造を持ち、直径0.7〜70nm、長さが数十μm程度の大きさの炭素の結晶からなるカーボンナノチューブを用いる場合には、その比表面積の大きさと導電性から本発明における触媒担持体として極めて好適である。

【0033】

カーボンナノチューブには、単層タイプ、複層タイプ、カーボンホーンタイプ等の種類があり、強度、導電性、熱伝導率など非常に優れた特性を持つ材料として知られている。特に、カップスタック型カーボンナノチューブは、一般的な同心円状のカーボンナノチューブと異なり、底の空いたカップを積み重ねた形状で、内部に大きな中空構造を有しており、カップの積み重ね数によって長さの調整が可能であることから、カップスタック型カーボンナノチューブの長さを適切に選択することによって、金属触媒の担持量を制御することができる点で極めて有用である。直径80〜120nmのカップスタック型カーボンナノチューブを、例えばボールミリング等によって100μm以下の長さに容易に行なうことができる。

【0034】

一般的に燃料電池の良好な発電特性を得るには、活性化分極、抵抗分極、濃度分極の三つの最適化が必要とされるが、上述のカップスタック型カーボンナノチューブを用いると、スパッタリングによる金属触媒の担持により、活性化分極の低減(触媒活性の向上)、既存のカーボンブラックまたはカーボンナノチューブと同等以上の高導電性による抵抗分極の低減、長さ制御による濃度分極の低減という3つの最適化が可能となる。特に濃度分極低減においては、5μm以上〜50μm、より好ましくは5μm〜15μmの長さを用いることで、既存材料より性能が向上する。

【0035】

ガス拡散層2へのカーボン粒子またはカーボン繊維を塗布する工程について説明すると、先ず、ペイントシェーカーやボールミル等を用いてカーボン粒子またはカーボン繊維を有機溶媒に分散させ、得られたカーボン分散溶液をスプレー法、ディッピング法、ドクターブレード法、スクリーン印刷法等によってガス拡散層2に塗布し、塗布後、使用した溶媒の気化温度よりも高温で焼結処理することによって溶媒を蒸発させて、ガス拡散層−カーボン層の複合膜を形成するのである。有機溶媒の種類はカーボンの種類によって選択され、特に制限は無いが、カップスタック型のカーボンナノチューブを用いる場合には、極性有機溶媒を例示することができ、特にN−メチルピロリドンが好ましい。

【0036】

このようにして形成されたガス拡散層−カーボン層複合体の触媒担持体5に対して、スパッタリング法を用いて金属触媒6を担持する工程が実施される。触媒6は電極反応を促進する機能を有し、白金Ptまたは白金合金が好適に用いられるが、その他に、金Au、銀Ag、イリジウムIr、パラジウムPd、ルテニウムRu、オスミウムOs、ニッケルNi、タングステンW、モリブデンMo、マンガンMn、イットリウムY、バナジウムV、ニオブNb、チタンTi、希土類金属、から選択される少なくとも一種を含む金属を用いることができ、さらにはモリブデンカーバイドMo2C等の炭化物を用いることも可能である。これらの触媒は一種類を単独で用いてもよいし、複数を併用してもよく、これらの一部または全部を合金形態で使用してもよい。

【0037】

金属触媒6の平均粒子径は、小さい方が有効電極面積が増加して触媒活性が向上するため、1〜10nmの範囲にあることが好ましく、さらに好ましくは、2〜5nmの範囲である。ここで、スパッタリングによって金属触媒6を担持する場合、金属触媒6の薄膜が形成されないように諸条件を調節する必要がある。金属触媒6の薄膜が形成されると、触媒層3の表面全体を金属触媒6が覆うこととなり、原料や原料の加湿に要した水の移動を阻害するためである。

【0038】

スパッタリングの処理時間は90秒未満が好ましく、さらに15秒から60秒以下とすることがより好ましい。また、スパッタリングの際のRF出力値は特に制限されないが、100W以上とすることが好ましい。

【0039】

触媒層3は、固体高分子電解質膜8と接合して、燃料電池用MEA(Membrane Electrode Assembly)として利用することができる。両者を接合する際には、金属触媒6と固体高分子電解質膜8との間にプロトンが通過する経路を得るため、イオン交換樹脂7を塗布することが好ましい。

【0040】

イオン交換樹脂7としては、少なくとも高いプロトン導電性を有する材料が好ましく、デュポン社製の各種ナフィオン(デュポン社登録商標:Nafion)やダウケミカル社製のイオン交換樹脂等が好ましく例示される。

【0041】

触媒層3に塗布するイオン交換樹脂7の含有量は特に制限されないが、担持された金属触媒6の全量に対して50〜2000重量%とするのが良い。また、電極触媒層へのイオン交換樹脂の塗布は、スプレー法、ディッピング法、ドクターブレード法、スクリーン印刷法等を用いることができる。

【0042】

また、触媒層3と固体高分子電解質膜8との接合には、熱プレス装置等を用いて実施することができる。

【実施例】

【0043】

カップスタック型カーボンナノチューブ(株式会社GSIクレオス提供、形式:24PS)1gを5mmφの大きさのジルコニアビーズ70gと共に、ペイントシェーカーにて5分間処理した。その後、2mLのN−メチルピロリドン(以下NMP)を追加し、同様にしてペイントシェーカーで10分間処理した。

【0044】

この操作を4回繰り返し、最後に60分のペイントシェーカー処理を施すことによって、およそ10mLのカップスタック型カーボンナノチューブ分散NMP溶液を得た。

【0045】

この溶液を、予め5cm2となるように裁断した、カーボンペーパー及びカーボンクロス(いずれも東レ製:TGP−H)の片面に、ドクターブレードを用いて塗布した。尚、カーボンクロスは、発電時における水の堆積を防ぐため、あらかじめテフロン(デュポン社登録商標)で処理して撥水性を持たせた。

【0046】

このようにして得られた、カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスを、熱風オーブン内で230℃、2時間乾燥し、NMPを完全に蒸発させた。カーボンペーパー及びカーボンクロス上に積層された、カップスタック型カーボンナノチューブの重量は、それぞれ0.124gと0.186gであった。

【0047】

次に、カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスに対し、アルバック社製スパッタリング装置を用いてスパッタリングによる金属触媒の担持を行った。スパッタリングは、ターゲットには白金、不活性ガスとしてアルゴンを用い、直流電源を使用しながら、真空度3.6x103Torr、RF出力300W、スパッタ温度24℃の設定で実施した。スパッタリングの処理は、15秒、30秒、60秒でそれぞれ行なった。

【0048】

カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスをスパッタリング装置内の支持体表面に、カップスタック型カーボンナノチューブの積層された面がスパッタされるように、両面テープを使って固定した。

【0049】

スパッタリング処理を15秒間行なったときに担持された白金の量は、0.017mg/cm2、30秒間行なったときには0.029mg/cm2、60秒間行なったときには0.057mg/cm2であった。カップスタック型カーボンナノチューブ5上に担持された白金粒子6の透過型電子顕微鏡写真を図2に示した。最後に、白金粒子を担持したカップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスに対し、担持した白金と同量になるように調整した、Aldrich社製Nafion溶液(5重量パーセント溶液)を、ドクターブレードで塗布し、80度で真空乾燥して白金担持電極触媒膜を得た。

【0050】

MEAは次の手順で作成した。予め洗浄処理を施した、Dupont社製Nafion212膜を5cm角の大きさに切り取った。このNafion212膜の中央部分に、白金を担持した前記電極触媒膜を、担持した白金がNafion112膜側を向くようにして両側から挟みこみ、ホットプレス装置によって接合処理した。接合時の温度は120℃、圧力は3MPa、時間10分であった。このようにして、カーボンペーパーを用いた電極触媒膜が接合された側をアノード、カーボンクロスを用いた電極触媒膜が接合された側をカソードとするMEAを作成した。

【0051】

得られたMEAを東洋テクニカ製シングルセル(EFC05−01SP)に組み込んで、燃料電池としての評価を実施した。評価に際しては、燃料としてアノード側に水素ガスを、カソード側には酸素ガスを供給した。両ガス共に供給量を500cc/minとし、ガス温度120℃に設定した。また、セル本体の温度は80℃とした。IV特性の評価を実施し、図3に示すような発電特性を得た。

【0052】

図4に、スパッタリング時間を15秒とし、RF出力を300Wと100Wとするときの発電特性を示す。

【0053】

[比較例]

上記実施例において、スパッタリングの処理時間を90秒とした以外は、同様の方法を用いて、MEAを作製した。尚、担持された白金の量は、0.084mg/cm2であった。

【0054】

得られたMEAの発電特性を、実施例1に示す方法と同様のやり方で測定した際のIV特性を、図3に併せて示した。白金の担持量が増えているにもかかわらず、IV特性は向上していない。

【0055】

このような条件の下で、カップスタック型カーボンナノチューブ上に担持された、白金粒子の透過型電子顕微鏡写真を、図5に示した。白金粒子が凝集し、カップスタック型カーボンナノチューブを被覆するように担持されていることがわかる。

【0056】

上述した実施例では、カップスタック型のカーボンナノチューブを用いて触媒担持体であるカーボン層を構成した場合を説明したが、本発明による触媒担持体は、課題を解決するための手段の欄に記載したカーボン粒子やカーボン繊維を用いて構成することができ、何れの場合もスパッタリングにより金属触媒を担持させることにより良好な特性の固体高分子型燃料電池用電極を得ることができる。

【図面の簡単な説明】

【0057】

【図1】本発明による固体高分子型燃料電池の説明図

【図2】本発明によるスパッタリングでカップスタック型カーボンナノチューブ上に担持された白金粒子の透過型電子顕微鏡写真

【図3】スパッタリング時間を変化させたときの発電特性図

【図4】スパッタリング装置のRF出力を変化させたときの発電特性図

【図5】対比例によるスパッタリングでカップスタック型カーボンナノチューブ上に担持された白金粒子の透過型電子顕微鏡写真

【符号の説明】

【0058】

1:固体高分子型燃料電池

2,2a,2b:ガス拡散層

3,3a,3b:触媒層

4:触媒電極

4a:アノード触媒電極

4b:カソード触媒電極

5,5a,5b:触媒担持体

6,6a,6b:金属触媒

7:イオン交換樹脂

8:固体高分子電解質膜

【技術分野】

【0001】

本発明は、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体電解質膜の両側をアノード触媒電極及びカソード触媒電極で挟持した膜−電極接合体で構成される。

【0003】

アノード触媒電極及びカソード触媒電極は、導電性及び通気性を有するガス拡散層と触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層を備え、触媒層が固体電解質膜と当接した構造となっている。

【0004】

触媒層はアノード触媒電極及びカソード触媒電極共に白金または白金合金等の金属触媒をカーボンブラック等の表面積の大きい触媒担持体に担持して構成され、これをイオン交換樹脂と共に前記ガス拡散層上に塗布することによって得られる。

【0005】

そして、白金または白金合金等の金属触媒をカーボンブラック等の触媒担持体に担持するために、一般的には湿式法と呼ばれる方法が採用されている。

【0006】

【特許文献1】特開2004−359724公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そのような湿式法の一例として、塩化白金酸のエタノールによる還元反応が例示でき、これによれば、カーボンブラック上に白金が担持されるが、担持作業に数日の日数を費やす必要があることと同時に、その製造工程から出る廃液の処理に困難を要する。廃液としては塩素、塩化エチル、塩化水素等の副生成物並びにpH調整等伴うアルカリ溶液が生じるため、その生産効率の問題に加え、廃液の処理費用が生じ、製造コストの上昇につながるという問題があった。

【0008】

また、触媒担持体上における金属触媒の担持部位が任意であるため、例えば触媒担持体表面にある細孔内に金属触媒が担持された場合には、その金属触媒は燃料ガスとの接触が断たれ触媒反応を起こさないため、燃料電池全体の出力向上に寄与しないという問題もあった。実際、湿式法においては、カーボンブラック表面にある細孔内にまで溶液が浸透し、白金等の金属触媒が担持されるため、プロトン伝導をつかさどるイオン交換樹脂との接触が不十分で、触媒としての機能を果たさない金属触媒が多数存在するといわれている。さらに、担持された金属触媒は、その反応過程で二次粒子として成長するものもあり、粒子内で触媒反応に寄与しない金属粒子ができてしまう。

【0009】

加えて、湿式法では、触媒担持体上における金属触媒の粒子径を制御するのは非常に難しく、金属触媒の比表面積を十分に小さく、かつ均一に制御できない。そのため、固体高分子型燃料電池の発電特性を上げるには、多量の金属触媒を担持する必要があり、経済的にも効率が悪い。

【0010】

さらに、担持された金属触媒がその触媒活性を十分に発揮して、固体高分子型燃料電池の出力を向上させるためには、金属触媒と燃料とイオン交換樹脂が同時に接触するよう、いわゆる三相界面を形成する必要があるが、従来の方法では、イオン交換樹脂と金属触媒を担持した導電性の触媒担持体とを混合して塗布するため、燃料が透過する経路が失われたり、金属触媒自体がイオン交換樹脂に覆われて、燃料との接触機会が失われる等の問題や、固体高分子電解質膜と反対側に担持された金属触媒は、3次元的に電解質膜とのプロトンの受け渡しを十分に行えず、燃料電池全体の発電量の向上に寄与しないという問題もあった。

【0011】

このような多くの理由から、一般的な燃料電池の触媒層においては、実際に発電反応に寄与している白金または白金合金等の金属触媒量は、触媒層内に担持されている全金属触媒量の10〜30重量%に過ぎないといわれている。

【0012】

本発明の目的は、上述の問題点に鑑み、処理の困難な副生成物を発生させずに、良好な燃料透過性を確保しながら高い触媒活性が得られる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供する点にある。

【課題を解決するための手段】

【0013】

上述の目的を達成するため、本発明による固体高分子型燃料電池用電極の特徴構成は、特許請求の範囲の書類の請求項1に記載した通り、導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極であって、前記触媒担持体がカーボン層で構成され、前記金属触媒が前記触媒担持体上にスパッタリングにより担持されている点にある。

【0014】

上述の構成によれば、スパッタリングの諸条件を適正に調整することにより、カーボン層でなる触媒担持体上に担持される金属触媒の粒径分布、担持量を好適に制御することができ、湿式法のような生産効率及び廃液処理の問題が生じることなく、高い触媒活性を有する固体高分子型燃料電池用電極を提供することができるようになる。

【0015】

また、前記カーボン層が、一次粒子径が1〜100nmのカーボン粒子で構成される場合には、高導電性により抵抗分極が低減し、濃度分極が低減する点で好ましく、直径が50〜200nmで長さが100μm以下のカーボン繊維で構成される場合には、スパッタリングにより活性化分極が低減して触媒活性が向上するとともに、高導電性により抵抗分極が低下し、濃度分極の低下が実現できる点で好ましい。

【0016】

さらに、カーボン繊維がカーボンナノチューブであれば、金属触媒を必要量担持させるための十分な表面積を確保することができるようになり好適である。カーボンナノチューブとして内部に中空構造を有するカップスタック型のカーボンナノチューブを採用する場合には、各炭素網層間が弱いファンデルワールス力によって炭素網層が結合しているに過ぎないので、ボールミリング等によって長さ調整が容易に行なえ、また、そのカップ状に炭素網層が積層した構造の内外表面の端面は外部に露出した構造となり非常に活性が高く、金属触媒が結合しやすいため、全体として金属触媒を好適に分散させて担持させることができるようになる。

【0017】

さらに、触媒層が通気性を有するようにカーボン層上に金属触媒が担持されている、つまり、金属触媒が膜を構成することなくカーボン層上に分散して担持させることが好ましく、これにより燃料ガスの通気性を確保して効率よく発電させることができるようになる。

【0018】

前記金属触媒の粒子径が1〜10nmの範囲であれば、燃料ガスの通気性を確保して、触媒層で金属触媒が燃料ガスと十分に接触することができるため、高い触媒反応を得ることができる点で好ましく、前記金属触媒の担持量が0.5mg/cm2以下であることがさらに好ましい。

【0019】

上述した固体高分子型燃料電池用電極の製造方法の特徴構成は、導電性及び通気性を有するガス拡散層の上面に、有機溶媒に分散させたカーボン粒子またはカーボン繊維を塗布する塗布工程と、塗布後に高温で焼結処理してガス拡散層−カーボン層の複合膜を形成する膜形成工程と、形成された複合膜に金属触媒をスパッタリングする金属触媒担持工程からなる点にある。

【0020】

つまり、カーボン粒子またはカーボン繊維をガス拡散層上に塗布することにより生成されたガス拡散層−カーボン層の複合膜により層間に生じる内部抵抗を低減させることができるようになり、発電効率の低下を効果的に防止でき、スパッタリング法を採用することにより金属触媒の粒径分布、担持量を好適に制御することができるようになる。

【0021】

また、スパッタリングの処理時間は、15秒以上90秒未満であることが好ましく、これにより燃料ガスの通気性を確保しながら金属触媒を適正な粒径で均等に分散させることができるようになる。

【0022】

そして、上述した固体高分子型燃料電池用電極をアノード触媒電極及びカソード触媒電極として、固体高分子電解質膜の一方の面に前記アノード触媒電極の触媒層を接合し、他方の面に前記カソード触媒電極の触媒層を接合することにより、高効率の燃料電池を得ることができるようになる。

【発明の効果】

【0023】

以上説明した通り、本発明によれば、処理の困難な副生成物を発生させずに、良好な燃料透過性を確保しながら高い触媒活性が得られる固体高分子型燃料電池用電極、固体高分子型燃料電池用電極の製造方法、及び、固体高分子型燃料電池を提供することができるようになった。

【発明を実施するための最良の形態】

【0024】

以下、本発明における固体高分子型燃料電池用電極を採用した固体高分子型燃料電池の好適な実施形態について説明する。

【0025】

図1に本発明による固体高分子型燃料電池の実施形態の一例を示す。固体高分子型燃料電池1は、固体高分子電解質膜8の両面にアノード触媒電極4a(4)及びカソード触媒電極4b(4)が夫々接合されて構成されている。

【0026】

アノード触媒電極4a(4)及びカソード触媒電極4b(4)は、導電性及び通気性を有するガス拡散層2(2a,2b)と、触媒担持体5(5a,5b)に担持された金属触媒6(6a,6b)とイオン交換樹脂7を含む触媒層3(3a,3b)とで構成され、夫々の触媒層3(3a,3b)が固体高分子電解質膜8に対向するように配置されている。

【0027】

ガス拡散層2は、導電性及び通気性を有するカーボンペーパーまたはカーボンクロスで構成されている。一般に炭素繊維を織布、不織布、ペーパー、クロス状に加工したものがガス透過性と導電性とを兼ね備えたものとして好適に使用できる。

【0028】

また、触媒担持体5は、金属触媒6を必要量担持するに足りる表面積を有するとともに電子伝導性を併せ持つ素材で構成され、具体的には、ファーネスブラック、チャンネルブラック等のカーボン、グラフトカーボン等のカーボン粒子、カーボンナノチューブを含むカーボン繊維等が用いられている。

【0029】

ガス拡散層2上に予め触媒担持体5としてのカーボン粒子またはカーボン繊維を塗布した後、金属触媒6をスパッタリングによってカーボン粒子またはカーボン繊維上に担持している。スパッタリングの処理時間は90秒未満で行われることが好ましく、特に15秒から60秒で行なわれることが好ましい。

【0030】

触媒担持体5としてカーボンを用いる場合には、粒子径に伴ってカーボンの比表面積が低下し、金属触媒の担持量や均一分散性に影響を与えるため、一次粒子径が1〜100nmの範囲のカーボン粒子を用いることが好ましく、特に1〜50nmの範囲のカーボン粒子を用いることが好ましい。

【0031】

触媒担持体5としてカーボン繊維を用いる場合には、同様の理由により、カーボン繊維の直径が50〜200nmの範囲で、繊維の長さが100μm以下で1μm以上のカーボン繊維を用いることが好ましい。

【0032】

カーボン繊維として上述の数値範囲のカーボンナノチューブを用いることも可能であり、特に一枚のグラフェンシートを筒状に巻いた構造を持ち、直径0.7〜70nm、長さが数十μm程度の大きさの炭素の結晶からなるカーボンナノチューブを用いる場合には、その比表面積の大きさと導電性から本発明における触媒担持体として極めて好適である。

【0033】

カーボンナノチューブには、単層タイプ、複層タイプ、カーボンホーンタイプ等の種類があり、強度、導電性、熱伝導率など非常に優れた特性を持つ材料として知られている。特に、カップスタック型カーボンナノチューブは、一般的な同心円状のカーボンナノチューブと異なり、底の空いたカップを積み重ねた形状で、内部に大きな中空構造を有しており、カップの積み重ね数によって長さの調整が可能であることから、カップスタック型カーボンナノチューブの長さを適切に選択することによって、金属触媒の担持量を制御することができる点で極めて有用である。直径80〜120nmのカップスタック型カーボンナノチューブを、例えばボールミリング等によって100μm以下の長さに容易に行なうことができる。

【0034】

一般的に燃料電池の良好な発電特性を得るには、活性化分極、抵抗分極、濃度分極の三つの最適化が必要とされるが、上述のカップスタック型カーボンナノチューブを用いると、スパッタリングによる金属触媒の担持により、活性化分極の低減(触媒活性の向上)、既存のカーボンブラックまたはカーボンナノチューブと同等以上の高導電性による抵抗分極の低減、長さ制御による濃度分極の低減という3つの最適化が可能となる。特に濃度分極低減においては、5μm以上〜50μm、より好ましくは5μm〜15μmの長さを用いることで、既存材料より性能が向上する。

【0035】

ガス拡散層2へのカーボン粒子またはカーボン繊維を塗布する工程について説明すると、先ず、ペイントシェーカーやボールミル等を用いてカーボン粒子またはカーボン繊維を有機溶媒に分散させ、得られたカーボン分散溶液をスプレー法、ディッピング法、ドクターブレード法、スクリーン印刷法等によってガス拡散層2に塗布し、塗布後、使用した溶媒の気化温度よりも高温で焼結処理することによって溶媒を蒸発させて、ガス拡散層−カーボン層の複合膜を形成するのである。有機溶媒の種類はカーボンの種類によって選択され、特に制限は無いが、カップスタック型のカーボンナノチューブを用いる場合には、極性有機溶媒を例示することができ、特にN−メチルピロリドンが好ましい。

【0036】

このようにして形成されたガス拡散層−カーボン層複合体の触媒担持体5に対して、スパッタリング法を用いて金属触媒6を担持する工程が実施される。触媒6は電極反応を促進する機能を有し、白金Ptまたは白金合金が好適に用いられるが、その他に、金Au、銀Ag、イリジウムIr、パラジウムPd、ルテニウムRu、オスミウムOs、ニッケルNi、タングステンW、モリブデンMo、マンガンMn、イットリウムY、バナジウムV、ニオブNb、チタンTi、希土類金属、から選択される少なくとも一種を含む金属を用いることができ、さらにはモリブデンカーバイドMo2C等の炭化物を用いることも可能である。これらの触媒は一種類を単独で用いてもよいし、複数を併用してもよく、これらの一部または全部を合金形態で使用してもよい。

【0037】

金属触媒6の平均粒子径は、小さい方が有効電極面積が増加して触媒活性が向上するため、1〜10nmの範囲にあることが好ましく、さらに好ましくは、2〜5nmの範囲である。ここで、スパッタリングによって金属触媒6を担持する場合、金属触媒6の薄膜が形成されないように諸条件を調節する必要がある。金属触媒6の薄膜が形成されると、触媒層3の表面全体を金属触媒6が覆うこととなり、原料や原料の加湿に要した水の移動を阻害するためである。

【0038】

スパッタリングの処理時間は90秒未満が好ましく、さらに15秒から60秒以下とすることがより好ましい。また、スパッタリングの際のRF出力値は特に制限されないが、100W以上とすることが好ましい。

【0039】

触媒層3は、固体高分子電解質膜8と接合して、燃料電池用MEA(Membrane Electrode Assembly)として利用することができる。両者を接合する際には、金属触媒6と固体高分子電解質膜8との間にプロトンが通過する経路を得るため、イオン交換樹脂7を塗布することが好ましい。

【0040】

イオン交換樹脂7としては、少なくとも高いプロトン導電性を有する材料が好ましく、デュポン社製の各種ナフィオン(デュポン社登録商標:Nafion)やダウケミカル社製のイオン交換樹脂等が好ましく例示される。

【0041】

触媒層3に塗布するイオン交換樹脂7の含有量は特に制限されないが、担持された金属触媒6の全量に対して50〜2000重量%とするのが良い。また、電極触媒層へのイオン交換樹脂の塗布は、スプレー法、ディッピング法、ドクターブレード法、スクリーン印刷法等を用いることができる。

【0042】

また、触媒層3と固体高分子電解質膜8との接合には、熱プレス装置等を用いて実施することができる。

【実施例】

【0043】

カップスタック型カーボンナノチューブ(株式会社GSIクレオス提供、形式:24PS)1gを5mmφの大きさのジルコニアビーズ70gと共に、ペイントシェーカーにて5分間処理した。その後、2mLのN−メチルピロリドン(以下NMP)を追加し、同様にしてペイントシェーカーで10分間処理した。

【0044】

この操作を4回繰り返し、最後に60分のペイントシェーカー処理を施すことによって、およそ10mLのカップスタック型カーボンナノチューブ分散NMP溶液を得た。

【0045】

この溶液を、予め5cm2となるように裁断した、カーボンペーパー及びカーボンクロス(いずれも東レ製:TGP−H)の片面に、ドクターブレードを用いて塗布した。尚、カーボンクロスは、発電時における水の堆積を防ぐため、あらかじめテフロン(デュポン社登録商標)で処理して撥水性を持たせた。

【0046】

このようにして得られた、カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスを、熱風オーブン内で230℃、2時間乾燥し、NMPを完全に蒸発させた。カーボンペーパー及びカーボンクロス上に積層された、カップスタック型カーボンナノチューブの重量は、それぞれ0.124gと0.186gであった。

【0047】

次に、カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスに対し、アルバック社製スパッタリング装置を用いてスパッタリングによる金属触媒の担持を行った。スパッタリングは、ターゲットには白金、不活性ガスとしてアルゴンを用い、直流電源を使用しながら、真空度3.6x103Torr、RF出力300W、スパッタ温度24℃の設定で実施した。スパッタリングの処理は、15秒、30秒、60秒でそれぞれ行なった。

【0048】

カップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスをスパッタリング装置内の支持体表面に、カップスタック型カーボンナノチューブの積層された面がスパッタされるように、両面テープを使って固定した。

【0049】

スパッタリング処理を15秒間行なったときに担持された白金の量は、0.017mg/cm2、30秒間行なったときには0.029mg/cm2、60秒間行なったときには0.057mg/cm2であった。カップスタック型カーボンナノチューブ5上に担持された白金粒子6の透過型電子顕微鏡写真を図2に示した。最後に、白金粒子を担持したカップスタック型カーボンナノチューブ積層カーボンペーパー及び同クロスに対し、担持した白金と同量になるように調整した、Aldrich社製Nafion溶液(5重量パーセント溶液)を、ドクターブレードで塗布し、80度で真空乾燥して白金担持電極触媒膜を得た。

【0050】

MEAは次の手順で作成した。予め洗浄処理を施した、Dupont社製Nafion212膜を5cm角の大きさに切り取った。このNafion212膜の中央部分に、白金を担持した前記電極触媒膜を、担持した白金がNafion112膜側を向くようにして両側から挟みこみ、ホットプレス装置によって接合処理した。接合時の温度は120℃、圧力は3MPa、時間10分であった。このようにして、カーボンペーパーを用いた電極触媒膜が接合された側をアノード、カーボンクロスを用いた電極触媒膜が接合された側をカソードとするMEAを作成した。

【0051】

得られたMEAを東洋テクニカ製シングルセル(EFC05−01SP)に組み込んで、燃料電池としての評価を実施した。評価に際しては、燃料としてアノード側に水素ガスを、カソード側には酸素ガスを供給した。両ガス共に供給量を500cc/minとし、ガス温度120℃に設定した。また、セル本体の温度は80℃とした。IV特性の評価を実施し、図3に示すような発電特性を得た。

【0052】

図4に、スパッタリング時間を15秒とし、RF出力を300Wと100Wとするときの発電特性を示す。

【0053】

[比較例]

上記実施例において、スパッタリングの処理時間を90秒とした以外は、同様の方法を用いて、MEAを作製した。尚、担持された白金の量は、0.084mg/cm2であった。

【0054】

得られたMEAの発電特性を、実施例1に示す方法と同様のやり方で測定した際のIV特性を、図3に併せて示した。白金の担持量が増えているにもかかわらず、IV特性は向上していない。

【0055】

このような条件の下で、カップスタック型カーボンナノチューブ上に担持された、白金粒子の透過型電子顕微鏡写真を、図5に示した。白金粒子が凝集し、カップスタック型カーボンナノチューブを被覆するように担持されていることがわかる。

【0056】

上述した実施例では、カップスタック型のカーボンナノチューブを用いて触媒担持体であるカーボン層を構成した場合を説明したが、本発明による触媒担持体は、課題を解決するための手段の欄に記載したカーボン粒子やカーボン繊維を用いて構成することができ、何れの場合もスパッタリングにより金属触媒を担持させることにより良好な特性の固体高分子型燃料電池用電極を得ることができる。

【図面の簡単な説明】

【0057】

【図1】本発明による固体高分子型燃料電池の説明図

【図2】本発明によるスパッタリングでカップスタック型カーボンナノチューブ上に担持された白金粒子の透過型電子顕微鏡写真

【図3】スパッタリング時間を変化させたときの発電特性図

【図4】スパッタリング装置のRF出力を変化させたときの発電特性図

【図5】対比例によるスパッタリングでカップスタック型カーボンナノチューブ上に担持された白金粒子の透過型電子顕微鏡写真

【符号の説明】

【0058】

1:固体高分子型燃料電池

2,2a,2b:ガス拡散層

3,3a,3b:触媒層

4:触媒電極

4a:アノード触媒電極

4b:カソード触媒電極

5,5a,5b:触媒担持体

6,6a,6b:金属触媒

7:イオン交換樹脂

8:固体高分子電解質膜

【特許請求の範囲】

【請求項1】

導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極であって、

前記触媒担持体がカーボン層で構成され、前記金属触媒が前記触媒担持体上にスパッタリングにより担持されている固体高分子型燃料電池用電極。

【請求項2】

前記カーボン層が、一次粒子径が1〜100nmのカーボン粒子、または直径が50〜200nmで長さが100μm以下のカーボン繊維で構成されている請求項1記載の固体高分子型燃料電池用電極。

【請求項3】

前記カーボン繊維がカーボンナノチューブである請求項2記載の固体高分子型燃料電池用電極。

【請求項4】

前記カーボンナノチューブが内部に中空構造を有するカップスタック型のカーボンナノチューブである請求項3記載の固体高分子型燃料電池用電極。

【請求項5】

前記触媒層が通気性を有するように前記カーボン層上に前記金属触媒が担持されている請求項1から4の何れかに記載の固体高分子型燃料電池用電極。

【請求項6】

前記金属触媒の粒子径が1〜10nmの範囲である請求項1から5の何れかに記載の固体高分子型燃料電池用電極。

【請求項7】

前記金属触媒の担持量が0.5mg/cm2以下である請求項1から6の何れかに記載の固体高分子型燃料電池用電極。

【請求項8】

請求項1から7の何れかに記載の固体高分子型燃料電池用電極の製造方法であって、

導電性及び通気性を有するガス拡散層の上面に、有機溶媒に分散させたカーボン粒子またはカーボン繊維を塗布する塗布工程と、塗布後に高温で焼結処理してガス拡散層−カーボン層の複合膜を形成する膜形成工程と、形成された複合膜に金属触媒をスパッタリングする金属触媒担持工程からなる固体高分子型燃料電池用電極の製造方法。

【請求項9】

前記スパッタリングの処理時間が15秒以上90秒未満である請求項8記載の固体高分子型燃料電池用電極の製造方法。

【請求項10】

請求項1から7の何れかに記載の固体高分子型燃料電池用電極をアノード触媒電極及びカソード触媒電極として、固体高分子電解質膜の一方の面に前記アノード触媒電極の触媒層が接合され、他方の面に前記カソード触媒電極の触媒層が接合される固体高分子型燃料電池。

【請求項1】

導電性及び通気性を有するガス拡散層と、触媒担持体に担持された金属触媒とイオン交換樹脂を含む触媒層とからなる固体高分子型燃料電池用電極であって、

前記触媒担持体がカーボン層で構成され、前記金属触媒が前記触媒担持体上にスパッタリングにより担持されている固体高分子型燃料電池用電極。

【請求項2】

前記カーボン層が、一次粒子径が1〜100nmのカーボン粒子、または直径が50〜200nmで長さが100μm以下のカーボン繊維で構成されている請求項1記載の固体高分子型燃料電池用電極。

【請求項3】

前記カーボン繊維がカーボンナノチューブである請求項2記載の固体高分子型燃料電池用電極。

【請求項4】

前記カーボンナノチューブが内部に中空構造を有するカップスタック型のカーボンナノチューブである請求項3記載の固体高分子型燃料電池用電極。

【請求項5】

前記触媒層が通気性を有するように前記カーボン層上に前記金属触媒が担持されている請求項1から4の何れかに記載の固体高分子型燃料電池用電極。

【請求項6】

前記金属触媒の粒子径が1〜10nmの範囲である請求項1から5の何れかに記載の固体高分子型燃料電池用電極。

【請求項7】

前記金属触媒の担持量が0.5mg/cm2以下である請求項1から6の何れかに記載の固体高分子型燃料電池用電極。

【請求項8】

請求項1から7の何れかに記載の固体高分子型燃料電池用電極の製造方法であって、

導電性及び通気性を有するガス拡散層の上面に、有機溶媒に分散させたカーボン粒子またはカーボン繊維を塗布する塗布工程と、塗布後に高温で焼結処理してガス拡散層−カーボン層の複合膜を形成する膜形成工程と、形成された複合膜に金属触媒をスパッタリングする金属触媒担持工程からなる固体高分子型燃料電池用電極の製造方法。

【請求項9】

前記スパッタリングの処理時間が15秒以上90秒未満である請求項8記載の固体高分子型燃料電池用電極の製造方法。

【請求項10】

請求項1から7の何れかに記載の固体高分子型燃料電池用電極をアノード触媒電極及びカソード触媒電極として、固体高分子電解質膜の一方の面に前記アノード触媒電極の触媒層が接合され、他方の面に前記カソード触媒電極の触媒層が接合される固体高分子型燃料電池。

【図1】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【公開番号】特開2008−153200(P2008−153200A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2007−287703(P2007−287703)

【出願日】平成19年11月5日(2007.11.5)

【出願人】(000001339)グンゼ株式会社 (919)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成19年11月5日(2007.11.5)

【出願人】(000001339)グンゼ株式会社 (919)

【出願人】(000105154)株式会社GSIクレオス (31)

【Fターム(参考)】

[ Back to top ]