固体高分子型燃料電池用電極触媒層およびその製造方法

【課題】膜厚方向、面方向の組成を傾斜させた固体高分子型燃料電池用電極触媒層を作製する上で、傾斜組成のばらつきが無く一定なものを安定供給する。

【解決手段】触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上をのせた基材との間に電圧を印加した噴出口から噴霧する固体高分子型燃料電池用触媒層の製造方法において、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる。

【解決手段】触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上をのせた基材との間に電圧を印加した噴出口から噴霧する固体高分子型燃料電池用触媒層の製造方法において、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製造が容易であり、ガス拡散性が高く、また触媒の有効利用率の高い電極触媒層を有する固体高分子電解質型燃料電池およびその製造方法に関する。

【背景技術】

【0002】

燃料電池は水素、酸素を燃料として、水の電気分解の逆反応を起こさせることにより電気を生み出す発電システムである。これは、従来の発電方式と比較して高効率、低環境負荷、低騒音といった特徴を持ち、将来のクリーンなエネルギー源として注目されている。中でも、室温付近で使用可能な固体高分子型燃料電池は車載用電源や家庭据置用電源などへの使用が有望視されており、近年、様々な研究開発が行われている。

燃料電池の実用化に向けての課題は、出力密度、ガス利用率、耐久性の向上、コスト削減等が挙げられる。出力密度、ガス利用率を向上させる為には、触媒電極中の酸化還元反応サイトへの燃料ガス、プロトンの供給が十分であり、かつその反応サイトの表面積をより大きくする必要がある。コスト削減の為に最も要求されているのは、電極に触媒として使用されている白金の使用量の低減である。

【0003】

固体高分子型燃料電池は、一般的に多数の単セルが積層されて構成されている。単セルは、二つの電極(酸化極と還元極)で固体高分子膜を挟んで接合した膜・電極接合体を、ガス流路を有するセパレータで挟んだ構造をしている。

酸化極では水素ガスの酸化、還元極では水素イオンの還元がそれぞれ起こる。この酸化還元反応は、電極内部において電子伝導体であるカーボン粒子と、プロトン伝導体の両方に接し、かつ導入ガスが吸着しうる触媒の表面でのみ起こる。

酸化還元反応が起こるこの部分は、三相界面と呼ばれている。この三相界面の面積が大きく、かつ三相界面へのプロトン、燃料ガスの供給パスを満足させることが、単セルの出力密度、ガス利用率の向上へとつながる。このためには触媒層中のガスの拡散性や発生した水の排水性、プロトン伝導性高分子の含水率などを向上させる必要がある。

また、三相界面ではないところに存在する白金触媒粒子は、電極の酸化還元反応に寄与しないため、全く機能しないことになる。白金使用量を低減させる為には、この機能しない白金の量をできるだけ減らし、使用した白金の有効利用率を高める必要がある。

【0004】

このような課題を解決する為、ガス拡散性を向上させるために触媒層の空孔率を制御する、また触媒層の含水率、排水性を向上させるために撥水剤を添加するなどの試みがなされてきた。

プロトン供給量を向上させるため、触媒層中のプロトン伝導性高分子の含量を多くすることも行われてきたが、逆に触媒層の空孔率が低下し、ガスの拡散性が低下するという現象も確認された。

白金の利用率は、カーボン粒子上に担持された触媒がプロトン伝導体と接していないことや、触媒がプロトン伝導体で覆われていること、また触媒層中の空隙率が低いためガスの拡散性が低いこと等の理由から、現状低い値となっている。このような理由から、触媒層の構造、組成を最適化することは非常に重要な課題である。

【0005】

触媒層の構造を最適化するための手段の一つとして、触媒層の厚み方向、また面方向で組成を徐々に変化させた傾斜構造をつくるという試みがこれまでなされてきた。

例えば、特許文献1によると、触媒層における触媒担持カーボンとプロトン伝導性高分子の比率を膜厚方向で変化させることで、触媒の利用率、出力密度を向上させることが可能になる。

また、特許文献2によると、触媒層における撥水剤の含有量を膜厚方向で変化させることで生成水の排水性の向上および触媒層の乾燥防止などが可能になる。

また、特許文献3によると、触媒層における触媒担持カーボンの触媒担持量を面方向に変化させることで、一酸化炭素の触媒への吸着がある部分に偏って起こることを防止することができる。

【特許文献1】特開2005−135787

【特許文献2】特開2001−817047

【特許文献3】特開平7−85874

【発明の開示】

【発明が解決しようとする課題】

【0006】

これまで、触媒層は塗布法やスクリーン印刷法などで基材上に塗工される事が多かった。この場合、塗工されたインキを乾燥させる際に触媒担持カーボンの凝集が起こりやすく、その結果、触媒層における空隙率が低下して燃料ガスの経路が遮断され、セルの出力密度が低下するなどの傾向が見られた。

また、塗布法には上記のような傾斜構造を有するものを作製する際に、2塗り、3度塗りなどを行う必要があることや、塗液の流動による傾斜組成のバラツキなどがみられるという問題点があった。

【0007】

そこで、圧力式スプレーを用いての触媒層形成がこれまでおこなわれてきた。圧力式スプレーを用いた場合では、触媒インクの乾燥が早くなるため、触媒の凝集が起こりにくく、その結果発電特性が改善された。しかしながら、従来の圧力式スプレーでは、ノズルから噴出してから塗着するまでの間の二次凝集、塗着後の粒子の飛散、霧の粒子径のばらつきなどがあり、傾斜構造を作製する際にも組成のバラツキがみられることがあった。

【0008】

本発明は上記課題点について鑑み、固体酸化物型燃料電池用電極触媒層において、触媒担持カーボン粒子の凝集が少なく、空隙率の高い形態をつくり、かつ傾斜構造を作製する際に塗液の流動、粒子の凝集などによる組成のバラツキのない製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上との間に電圧を印加した噴出口から噴霧する手法において、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる製造方法を提供するものである。

【発明の効果】

【0010】

本発明は、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上をのせた基材との間に電圧を印加した噴出口から噴霧する手法を用いて固体高分子型燃料電池用触媒層の製造方法を提供するものであり、さらに、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる製造方法を提供するものである。

このようにして作製した触媒層は、従来行われてきた加圧スプレー法による触媒層と比較して、触媒担持カーボン粒子の凝集が少なく、空隙率の高い形態をつくり、かつ傾斜構造を作製する際に塗液の流動、粒子の凝集などによる組成のバラツキのない製造方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の詳細について説明する。本発明では、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上との間に電圧を印加した噴出口から噴霧する手法を用いて固体高分子型燃料電池用触媒層を作製する。

【0012】

本発明で用いる触媒粒子としては、白金、パラジウム、ルテニウム、イリジウム、ロジウム、オスミウムの白金族元素の他、鉄、鉛、銅、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウムなどの金属又はこれらの合金、または酸化物、複酸化物等が使用できる。またこれらの触媒の粒径は、大きすぎると触媒の活性が低下し、小さすぎると触媒の安定性が低下するため、0.5〜20nmが好ましい。更に好ましくは1〜5nmが良い。

【0013】

これらの触媒を担持する電子伝導性の粉末は、一般的に炭素粉末が使用される。炭素の種類は、微粉末状で導電性を有し、触媒におかされないものであればどのようなものでも構わないが、カーボンブラック、グラファイト、黒鉛、活性炭、カーボンナノチューブ、フラーレンが使用できる。カーボンの粒径は、小さすぎると電子伝導パスが形成されにくくなり、また大きすぎると触媒層のガス拡散性が低下したり、触媒の利用率が低下するため、10〜1000nm程度が好ましい。更に好ましくは10〜100nmが良い。

【0014】

触媒インキ中に含まれるプロトン伝導性高分子には様々なものが用いられるが、用いる電解質膜の成分によって、インキ中のプロトン伝導性高分子を選択する必要がある。市販のナフィオンを電解質膜として用いた場合は、ナフィオンを使用するのが好ましい。電解質膜にナフィオン以外の材料を用いた場合はインキ中に電解質膜と同じ成分を溶解させるなど、最適化をはかる必要がある。

【0015】

触媒インクの分散媒として使用される溶媒は、触媒粒子や水素イオン伝導性樹脂を浸食することがなく、流動性の高い状態でプロトン伝導性高分子を溶解または微細ゲルとして分散できるものあれば特に制限はないが、揮発性の液体有機溶媒が少なくとも含まれることが望ましく、特に限定されるものではないが、メタノール、エタノール、1-プロパノ―ル、2-プロパノ―ル、1-ブタノ−ル、2‐ブタノ−ル、イソブチルアルコール、tert-ブチルアルコール、ペンタノ−ル等のアルコール類、アセトン、メチルエチルケトン、ペンタノン、メチルイソブチルケトン、へプタノン、シクロヘキサノン、メチルシクロヘキサノン、アセトニルアセトン、ジイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサン、ジエチレングリコールジメチルエーテル、アニソール、メトキシトルエン、ジブチルエーテル等のエーテル系溶剤、その他ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、エチレングリコール、ジエチレングリコール、ジアセトンアルコール、1-メトキシ-2-プロパノ-ル等の極性溶剤等が使用される。また、これらの溶剤のうち二種以上を混合させたものも使用できる。また、溶剤として低級アルコールを用いたものは発火の危険性が高く、このような溶媒を用いる際は水との混合溶媒にするのが好ましい。水素イオン伝導性樹脂となじみがよい水が含まれていてもよい。水の添加量は、プロトン伝導性ポリマーが分離して白濁を生じたり、ゲル化しない程度であれば特に制限はない。

また、成膜後の触媒層の空孔率を制御するためにグリセリンを添加したり界面活性剤を用いることもできる。

【0016】

触媒インク中の固形分含有量は、多すぎるとインキの粘度が高くなるため本発明におけるスプレー法による霧化が困難になり、また少なすぎると成膜レートが非常に遅く、生産性が低下してしまうため、1〜50wt%であることが好ましい。固形分は触媒担持カーボンとプロトン伝導性高分子からなるが、触媒担持カーボンの含有量を多くすると同じ固形分含有量でも粘度は高くなり、少なくすると粘度は低くなる。触媒担持カーボンの固形分に占める割合は10〜80%が好ましい。またこのときの触媒インクの粘度は、超音波による霧化を行うことを考慮すると、0.1〜500cP程度が好ましい。さらに好ましくは5〜100cPが良い。またインキの分散時に分散剤を添加することで、粘度の制御をすることもできる。

【0017】

触媒インクの粘度、インク中の粒子のサイズは、インクの分散処理の条件によって制御することができる。分散処理は、様々な装置を用いて行うことができる。例えば、ボールミル、ロールミル、せん断ミル、湿式ミル、超音波分散処理などが挙げられる。また、遠心力で撹拌を行うホモジナイザーなどを用いてもよい。

【0018】

触媒層の形成方法としては、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などの塗布法が一般的に用いられる。中でもスプレー法は、塗工されたインキを乾燥させる際に触媒担持カーボンの凝集が起こりにくく、均質で空孔率の高い触媒層が得られるため、好ましい。スプレー法の中でも本発明で用いている静電噴霧法はノズルから噴出してから塗着するまでの間のインキの二次凝集、塗着後の粒子の飛散がなく、また霧の粒径のばらつきも小さいため好ましい。以下、このスプレー法について説明する。

【0019】

図1に本発明における静電噴霧法による触媒層の作製の概略図について示す。この手法は、噴出口1と基材2との間に電圧を印加することで噴霧させる原料溶液3が帯電し、反対の電荷を帯びた基材2上の基板材料4にクーロン力で引き寄せられて付着するものである。本発明においてはこの基板材料4としてプロトン伝導性高分子膜または多孔質カーボンシートを用いる。一般的には噴出口1がプラスに、基板材料4がマイナスに帯電するように電源5を用いて負荷を与える。噴出口1から噴霧された原料溶液3は、電荷を帯びた自身の反発力によって微細化する。この微細化によって得られる形状は、噴霧する物質によって異なる。たとえば、高分子を用いた場合は噴霧した物質が繊維化する。また分子量の低い物質や微粒子が分散した溶液の場合は噴霧した液滴が基材に到達するまでの間に徐々に微細化される。また、このような形状の違いは溶液の濃度によっても変化する。液滴のサイズは数μm〜数十μmのオーダーである。

【0020】

高電圧を発生させるための電源5は、電流量50mA、電圧50kV程度の出力が発生でき、可変であるものであれば問題ない。好ましくは、噴出口1と基板材料4の間で放電が起こった場合のために安全回路をもった構造であるのが良い。噴出口1は噴霧させる原料溶液3によって腐食されないものであればどのようなものであっても構わないが、一般的には負荷を与えるため金属製のノズルやシリンジが用いられる。噴出口1に原料溶液3を供給する際、供給速度を制御するため、定速供給機器6を用いる。この定速供給機器6には図1に示すようなシリンジポンプや、定量ポンプを用いることができる。

【0021】

本発明における混合物を噴霧する場合、図1に示すような液滴の微細化が起こると考えられる。微細化された液滴が基板材料4の表面に付着し、溶媒が乾燥することで目的の触媒層を得ることができる。この噴霧の際に、噴出口1と基板材料4との距離h、基板材料4の温度、電源5による負荷の大きさによって、触媒層の形態が大きく変化する。

【0022】

噴出口1と基板材料4との距離hは、放電が起こらないための十分な距離であれば特に制限はないが、3cm〜50cmの場合、霧の粒径が均質な噴霧が行われるため好適である。距離hが大きくなるにつれ、液滴の微細化、溶媒の乾燥が進むため、霧の付着後の触媒粒子の二次凝集が抑制でき、空隙率、空孔径の大きい触媒層を得ることができる。

【0023】

基板材料4の温度は、原料溶液3および基板材料4の軟化点以下であれば特に制限はないが、温度が高くなるほど溶媒の蒸発が速くなる為、好ましい。溶媒の蒸発速度が変化することによって、上記同様、霧の付着後の触媒粒子の二次凝集が抑制でき、空隙率、空孔径の大きい触媒層を得ることができる。

【0024】

電源5によって与える負荷の大きさは、放電が起こらない範囲であれば特に制限はないが、好ましくは1kV〜50kVがよい。電圧が変化すると液滴の微細化の程度が変化するため、この電圧値によって霧の粒径が制御でき、その結果触媒層の空隙率、空孔度を最適化することができる。また、このときの電圧はインキの組成や粘度によって制限され、インキの組成、固形分濃度が変化すると、最適な電圧値が変化する。

【0025】

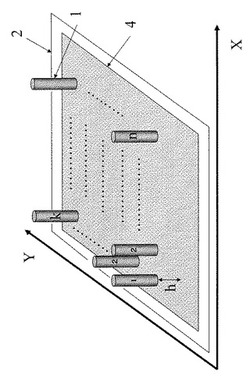

上記噴霧法において噴出口1の数は複数であっても何ら問題はなく、複数の噴出口1を設けることで、大面積の塗布や、組成を段階的に変化させた触媒層を作製することが可能になる。さらに、この静電噴霧法では、霧の粒径が小さく、溶媒の乾燥が従来のスプレー法と比較して早い為、塗布後のカーボン粒子の凝集や流動が起こりにくい。そのために傾斜構造が正確に制御され、かつ作製した材料の安定供給が可能になる。図2には、複数の噴出口1を用いて基板材料4上に噴霧を行う場合の概略図を示す。基板材料4上に複数の噴出口1があり、噴出口1と基板材料4の間の距離はhとする。またこのとき、基板材料4の下部には基材2が存在し、基材2と噴出口1の間には電圧が印加されている。また各噴出口1に対して、それぞれの供給用混合液が定速供給器によって供給される。噴出口1はX方向、Y方向にそれぞれn本、k本ずつ合計(n×k)本設置されている。噴出口1の位置は、例えば、図2右上の噴出口1の場合、X方向n番目、Y方向k番目というかたちで記載するものとする。n、kの値は基板材料4の大きさにもよるが特に定められるものではない。

【0026】

各々の噴出口1に供給する混合液の組成は同じであっても異なっていても構わない。同じである場合は均一な触媒層が得られ、異なる場合は面方向で組成が段階的に変化した触媒層が得られる。混合液の組成については、様々なパラメータがあり、触媒担持カーボンとプロトン伝導性高分子の比率、カーボンに担持されている触媒量、撥水剤の含有量、カーボンの粒径などを変化させることができる。

【0027】

また、噴霧時に基板材料4を移動させることも可能である。基板材料4を移動させることで、基板材料4のある部分に異なる複数の噴出口1から異なる組成の混合液を噴霧することで、組成が膜厚方向で傾斜した触媒層を得ることができる。この場合も上記同様、触媒担持カーボンとプロトン伝導性高分子の比率、カーボンに担持されている触媒量、撥水剤の含有量、カーボンの粒径などを膜厚方向で変化させることができる。基板材料4の移動形式は特に定められていないが、基材2の上に基板材料4を1方向に通過させたり、基板材料4の下部にある基材2をパターン化された動きで移動させることができる。なお、基板材料4を固定しておき、複数の噴出口1を移動させるようにしてもよく、要するに基板材料4に対して複数の噴出口1を移動させるようにすればよい。また、基材2上を通過した基板材料4を巻き取ることで、ロール・トゥ・ロール方式で触媒層を基板材料4上に作製することもできる。

【0028】

得られた触媒層の空隙率および空孔径は、形状が保たれるものであれば特に制限はないが、三相界面の面積、ガスの拡散性、形状安定性等を考慮すると、空隙率は70%〜90%空孔径は0.01〜5μmであるのが好ましい。またこの空隙率および空孔径は、上記の噴霧条件を選択することで膜厚方向に傾斜的に変化させることが可能である。噴霧条件を最適化することで、三相界面の面積が大きく、かつガス拡散性の高い触媒層を得ることができる。このとき、触媒層の空隙率および空孔径は、後述する膜電極接合体において、プロトン伝導性高分子膜側で小さく、多孔質カーボンシート側で大きくなるように傾斜させていると、ガス拡散の効率がよく、触媒の有効表面積が大きくなる為好適である。

【0029】

静電噴霧法により作製した触媒層を用いて膜・電極接合体を作製する場合、一般的にガス拡散層の上にインクを噴霧し、これを乾燥させて、プロトン伝導性高分子膜と触媒層を熱圧着により接合する手法が用いられる。このほかにも、プロトン伝導性高分子膜の両面に直接インクを噴霧し、これをガス拡散層で挟持させる手法、また離型性の基材上にインクを噴霧し、それをプロトン伝導性高分子膜の両面に転写したものをガス拡散層で挟持させる手法を用いることができる。触媒層とプロトン伝導性高分子膜を接合させる際に、接合面にプロトン伝導性高分子からなる結着剤を用いると膜と触媒電極間の抵抗が減少し、セルの出力密度が向上するため、好適である。結着剤は、塗布、スプレーなど様々な方法で作製できるが、本発明において、適当な噴出口から触媒層の最表面に結着剤を噴霧させることで作製することもできる。この場合、製造工程を短縮できるため好適である。

【0030】

ガス拡散層としては電子伝導性を有し、ガスの拡散性が高く、耐食性の高いものであれば特に制限はないが、一般的にはカーボンペーパー、カーボンクロスなどの炭素系多孔質材料が用いられる。また、塗工後のインキがガス拡散層の中に染みこみ、ガス拡散性が低下するのを防ぐため、ガス拡散層の上に目止め層として触媒を担持していないカーボン層を設けたものを使用することもできる。

【0031】

以下に本発明における固体高分子型燃料電池およびその製造方法について、具体的な実施例を挙げて説明するが、本発明は実施例によって制限されるものではない。

【0032】

(実施例1)

白金担持量が45wt%である白金担持カーボン触媒と市販のプロトン伝導性高分子(ナフィオン)溶液を溶媒中で混合し、遊星型ボールミル(FRITSCH社製 Pulverisette7)で分散処理を行った。ボールミルのポット、ボールにはジルコニア製のものを用いた。出発原料の組成比は白金担持カーボン触媒とナフィオンは重量比で3:1、2:1、1:1の3種類のものを調整した。溶媒は水、1−プロパノ−ル、2−プロパノ−ルを体積比で1:1:1とした。また、固形分含有量は10wt%とした。作製したインキを静電噴霧法によりカーボンペーパー上に噴霧することで触媒層を作製した。このとき噴霧口1の数は図2においてn=3、k=3とし、計9つ用いた。このとき、Y方向1番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が3:1の混合液を供給した。Y方向2番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が2:1の混合液を供給した。Y方向3番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が1:1の混合液を供給した。さらに基板材料4をY方向に一定速度で移動させ、基板材料4のいずれの面もカーボンペーパー上白金担持カーボン触媒とナフィオンの重量比が3:1の触媒層、2:1の触媒層、1:1の触媒層が順に積層された試料を得た。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。静電噴霧の負荷電圧は20kV、基材とノズル間の距離は10cmとした。また、定速供給機器としてシリンジポンプを用い、供給速度を15μl/minとした。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は80%であった。

【0033】

(実施例2)

白金担持カーボン触媒と市販のプロトン伝導性高分子(ナフィオン)溶液を溶媒中で混合し、遊星型ボールミル(FRITSCH社製 Pulverisette7)で分散処理を行った。ボールミルのポット、ボールにはジルコニア製のものを用いた。出発原料の組成比は白金担持カーボン触媒とナフィオンは重量比で2:1とした。このとき、白金担持カーボン触媒における白金の担持量は20wt%、30wt%、40wt%の3種類のものを用いた。溶媒は水、1−プロパノ−ル、2−プロパノ−ルを体積比で1:1:1とした。また、固形分含有量は10wt%とした。作製したインキを静電噴霧法によりカーボンペーパー上に噴霧することで触媒層を作製した。このとき噴霧口1の数は図2においてn=3、k=3とし、計9つ用いた。このとき、Y方向1番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が40wt%の混合液を供給した。Y方向2番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が30wt%の混合液を供給した。Y方向3番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が20wt%の混合液を供給した。さらに基板材料4をY方向に一定速度で移動させ、基板材料4のいずれの面もカーボンペーパー上白金担持カーボン触媒の白金担持量が40wt%の触媒層、30wt%の触媒層、20wt%の触媒層が順に積層された試料を得た。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。静電噴霧の負荷電圧は20kV、基材とノズル間の距離は10cmとした。また、定速供給機器としてシリンジポンプを用い、供給速度を15μl/minとした。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は80%であった。

【0034】

(比較例1)

実施例1記載と同様、出発原料の組成比が白金担持カーボン触媒とナフィオンの重量比で3:1、2:1、1:1の3種類の混合液を調製し、高圧スプレー法を用いて触媒層を作製した。得られた触媒層は基材面のいずれの場所においてもカーボンペーパー上に白金担持カーボン触媒とナフィオンの重量比が3:1の触媒層、2:1の触媒層、1:1の触媒層が順に積層されていた。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は70%であった。

【0035】

(比較例2)

実施例2記載と同様な出発原料における白金担持カーボン触媒の白金担持量が重量比で40wt%、30wt%、20wt%である3種類の混合液を調製し、高圧スプレー法を用いて触媒層を作製した。得られた触媒層は基材面のいずれの場所においてもカーボンペーパー上に白金担持カーボン触媒とナフィオンの重量比が40wt%の触媒層、30wt%の触媒層、20wt%の触媒層が順に積層されていた。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は70%であった。

【0036】

(膜・電極接合体作製)

実施例1、2、比較例1、2においてカーボンペーパー4上に作製した触媒層を用いて膜・電極接合体10を作製した。作製した電極を5cm2の正方形に打ち抜き、酸化極1、還元極2とした。この2つの電極でプロトン伝導性高分子膜3を挟持した状態で130℃、60kgf/cm2、30分の条件でホットプレスを行い、膜・電極接合体を得た。図3に膜・電極接合体の模式図を示す。プロトン伝導性高分子膜にはデュポン株式会社製Nafion112を用いた。

【0037】

(発電性能測定結果)

作製した膜・電極接合体の発電性能測定を行った。測定セルとして、膜・電極接合体を、ガス流路を有するセパレータで挟持させ、ボルトで両極を締め付けたものを用いた。評価条件はセル温度80℃、ガスは酸化極が水素、還元極は酸素とした。流量は酸化極が200mL/min.還元極が100mL/min.とした。また、ガスの相対湿度は100%とした。性能の比較は、電圧が0.7Vのときの電流密度で行った。またこのときの内部抵抗を交流インピーダンス法により測定した。交流インピーダンス測定では、オーミック抵抗と電極反応抵抗の二種類の抵抗成分が確認された。

表1は、実施例1および2、比較例1で作製した触媒インキおよびそれを用いて作製した触媒層、またそれを用いて作製した膜・電極接合体の評価結果を示す。

【0038】

【表1】

【図面の簡単な説明】

【0039】

【図1】静電噴霧法による触媒層の作製の概略図である。

【図2】複数の噴出口を用いた静電噴霧法による触媒層の作製の概略図である。

【図3】膜・電極接合体の模式図である。

【符号の説明】

【0040】

1……噴出口、2……基材、3……噴霧材料、4……基板材料、5……電源、6……定速供給機器、10……膜・電極接合体、11……酸化極、12……還元極、13……プロトン伝導性高分子膜、14……カーボンペーパー。

【技術分野】

【0001】

本発明は、製造が容易であり、ガス拡散性が高く、また触媒の有効利用率の高い電極触媒層を有する固体高分子電解質型燃料電池およびその製造方法に関する。

【背景技術】

【0002】

燃料電池は水素、酸素を燃料として、水の電気分解の逆反応を起こさせることにより電気を生み出す発電システムである。これは、従来の発電方式と比較して高効率、低環境負荷、低騒音といった特徴を持ち、将来のクリーンなエネルギー源として注目されている。中でも、室温付近で使用可能な固体高分子型燃料電池は車載用電源や家庭据置用電源などへの使用が有望視されており、近年、様々な研究開発が行われている。

燃料電池の実用化に向けての課題は、出力密度、ガス利用率、耐久性の向上、コスト削減等が挙げられる。出力密度、ガス利用率を向上させる為には、触媒電極中の酸化還元反応サイトへの燃料ガス、プロトンの供給が十分であり、かつその反応サイトの表面積をより大きくする必要がある。コスト削減の為に最も要求されているのは、電極に触媒として使用されている白金の使用量の低減である。

【0003】

固体高分子型燃料電池は、一般的に多数の単セルが積層されて構成されている。単セルは、二つの電極(酸化極と還元極)で固体高分子膜を挟んで接合した膜・電極接合体を、ガス流路を有するセパレータで挟んだ構造をしている。

酸化極では水素ガスの酸化、還元極では水素イオンの還元がそれぞれ起こる。この酸化還元反応は、電極内部において電子伝導体であるカーボン粒子と、プロトン伝導体の両方に接し、かつ導入ガスが吸着しうる触媒の表面でのみ起こる。

酸化還元反応が起こるこの部分は、三相界面と呼ばれている。この三相界面の面積が大きく、かつ三相界面へのプロトン、燃料ガスの供給パスを満足させることが、単セルの出力密度、ガス利用率の向上へとつながる。このためには触媒層中のガスの拡散性や発生した水の排水性、プロトン伝導性高分子の含水率などを向上させる必要がある。

また、三相界面ではないところに存在する白金触媒粒子は、電極の酸化還元反応に寄与しないため、全く機能しないことになる。白金使用量を低減させる為には、この機能しない白金の量をできるだけ減らし、使用した白金の有効利用率を高める必要がある。

【0004】

このような課題を解決する為、ガス拡散性を向上させるために触媒層の空孔率を制御する、また触媒層の含水率、排水性を向上させるために撥水剤を添加するなどの試みがなされてきた。

プロトン供給量を向上させるため、触媒層中のプロトン伝導性高分子の含量を多くすることも行われてきたが、逆に触媒層の空孔率が低下し、ガスの拡散性が低下するという現象も確認された。

白金の利用率は、カーボン粒子上に担持された触媒がプロトン伝導体と接していないことや、触媒がプロトン伝導体で覆われていること、また触媒層中の空隙率が低いためガスの拡散性が低いこと等の理由から、現状低い値となっている。このような理由から、触媒層の構造、組成を最適化することは非常に重要な課題である。

【0005】

触媒層の構造を最適化するための手段の一つとして、触媒層の厚み方向、また面方向で組成を徐々に変化させた傾斜構造をつくるという試みがこれまでなされてきた。

例えば、特許文献1によると、触媒層における触媒担持カーボンとプロトン伝導性高分子の比率を膜厚方向で変化させることで、触媒の利用率、出力密度を向上させることが可能になる。

また、特許文献2によると、触媒層における撥水剤の含有量を膜厚方向で変化させることで生成水の排水性の向上および触媒層の乾燥防止などが可能になる。

また、特許文献3によると、触媒層における触媒担持カーボンの触媒担持量を面方向に変化させることで、一酸化炭素の触媒への吸着がある部分に偏って起こることを防止することができる。

【特許文献1】特開2005−135787

【特許文献2】特開2001−817047

【特許文献3】特開平7−85874

【発明の開示】

【発明が解決しようとする課題】

【0006】

これまで、触媒層は塗布法やスクリーン印刷法などで基材上に塗工される事が多かった。この場合、塗工されたインキを乾燥させる際に触媒担持カーボンの凝集が起こりやすく、その結果、触媒層における空隙率が低下して燃料ガスの経路が遮断され、セルの出力密度が低下するなどの傾向が見られた。

また、塗布法には上記のような傾斜構造を有するものを作製する際に、2塗り、3度塗りなどを行う必要があることや、塗液の流動による傾斜組成のバラツキなどがみられるという問題点があった。

【0007】

そこで、圧力式スプレーを用いての触媒層形成がこれまでおこなわれてきた。圧力式スプレーを用いた場合では、触媒インクの乾燥が早くなるため、触媒の凝集が起こりにくく、その結果発電特性が改善された。しかしながら、従来の圧力式スプレーでは、ノズルから噴出してから塗着するまでの間の二次凝集、塗着後の粒子の飛散、霧の粒子径のばらつきなどがあり、傾斜構造を作製する際にも組成のバラツキがみられることがあった。

【0008】

本発明は上記課題点について鑑み、固体酸化物型燃料電池用電極触媒層において、触媒担持カーボン粒子の凝集が少なく、空隙率の高い形態をつくり、かつ傾斜構造を作製する際に塗液の流動、粒子の凝集などによる組成のバラツキのない製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上との間に電圧を印加した噴出口から噴霧する手法において、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる製造方法を提供するものである。

【発明の効果】

【0010】

本発明は、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上をのせた基材との間に電圧を印加した噴出口から噴霧する手法を用いて固体高分子型燃料電池用触媒層の製造方法を提供するものであり、さらに、複数の噴出口から基材上の異なる複数の場所に噴霧する、または噴霧中に基材を移動させることにより同じ場所に異なる複数の噴出口からの混合液を噴霧することで膜の膜厚方向、面方向の組成を傾斜させる製造方法を提供するものである。

このようにして作製した触媒層は、従来行われてきた加圧スプレー法による触媒層と比較して、触媒担持カーボン粒子の凝集が少なく、空隙率の高い形態をつくり、かつ傾斜構造を作製する際に塗液の流動、粒子の凝集などによる組成のバラツキのない製造方法を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の詳細について説明する。本発明では、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液をプロトン伝導性固体高分子膜または多孔質カーボンシート上との間に電圧を印加した噴出口から噴霧する手法を用いて固体高分子型燃料電池用触媒層を作製する。

【0012】

本発明で用いる触媒粒子としては、白金、パラジウム、ルテニウム、イリジウム、ロジウム、オスミウムの白金族元素の他、鉄、鉛、銅、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウムなどの金属又はこれらの合金、または酸化物、複酸化物等が使用できる。またこれらの触媒の粒径は、大きすぎると触媒の活性が低下し、小さすぎると触媒の安定性が低下するため、0.5〜20nmが好ましい。更に好ましくは1〜5nmが良い。

【0013】

これらの触媒を担持する電子伝導性の粉末は、一般的に炭素粉末が使用される。炭素の種類は、微粉末状で導電性を有し、触媒におかされないものであればどのようなものでも構わないが、カーボンブラック、グラファイト、黒鉛、活性炭、カーボンナノチューブ、フラーレンが使用できる。カーボンの粒径は、小さすぎると電子伝導パスが形成されにくくなり、また大きすぎると触媒層のガス拡散性が低下したり、触媒の利用率が低下するため、10〜1000nm程度が好ましい。更に好ましくは10〜100nmが良い。

【0014】

触媒インキ中に含まれるプロトン伝導性高分子には様々なものが用いられるが、用いる電解質膜の成分によって、インキ中のプロトン伝導性高分子を選択する必要がある。市販のナフィオンを電解質膜として用いた場合は、ナフィオンを使用するのが好ましい。電解質膜にナフィオン以外の材料を用いた場合はインキ中に電解質膜と同じ成分を溶解させるなど、最適化をはかる必要がある。

【0015】

触媒インクの分散媒として使用される溶媒は、触媒粒子や水素イオン伝導性樹脂を浸食することがなく、流動性の高い状態でプロトン伝導性高分子を溶解または微細ゲルとして分散できるものあれば特に制限はないが、揮発性の液体有機溶媒が少なくとも含まれることが望ましく、特に限定されるものではないが、メタノール、エタノール、1-プロパノ―ル、2-プロパノ―ル、1-ブタノ−ル、2‐ブタノ−ル、イソブチルアルコール、tert-ブチルアルコール、ペンタノ−ル等のアルコール類、アセトン、メチルエチルケトン、ペンタノン、メチルイソブチルケトン、へプタノン、シクロヘキサノン、メチルシクロヘキサノン、アセトニルアセトン、ジイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサン、ジエチレングリコールジメチルエーテル、アニソール、メトキシトルエン、ジブチルエーテル等のエーテル系溶剤、その他ジメチルホルムアミド、ジメチルアセトアミド、N-メチルピロリドン、エチレングリコール、ジエチレングリコール、ジアセトンアルコール、1-メトキシ-2-プロパノ-ル等の極性溶剤等が使用される。また、これらの溶剤のうち二種以上を混合させたものも使用できる。また、溶剤として低級アルコールを用いたものは発火の危険性が高く、このような溶媒を用いる際は水との混合溶媒にするのが好ましい。水素イオン伝導性樹脂となじみがよい水が含まれていてもよい。水の添加量は、プロトン伝導性ポリマーが分離して白濁を生じたり、ゲル化しない程度であれば特に制限はない。

また、成膜後の触媒層の空孔率を制御するためにグリセリンを添加したり界面活性剤を用いることもできる。

【0016】

触媒インク中の固形分含有量は、多すぎるとインキの粘度が高くなるため本発明におけるスプレー法による霧化が困難になり、また少なすぎると成膜レートが非常に遅く、生産性が低下してしまうため、1〜50wt%であることが好ましい。固形分は触媒担持カーボンとプロトン伝導性高分子からなるが、触媒担持カーボンの含有量を多くすると同じ固形分含有量でも粘度は高くなり、少なくすると粘度は低くなる。触媒担持カーボンの固形分に占める割合は10〜80%が好ましい。またこのときの触媒インクの粘度は、超音波による霧化を行うことを考慮すると、0.1〜500cP程度が好ましい。さらに好ましくは5〜100cPが良い。またインキの分散時に分散剤を添加することで、粘度の制御をすることもできる。

【0017】

触媒インクの粘度、インク中の粒子のサイズは、インクの分散処理の条件によって制御することができる。分散処理は、様々な装置を用いて行うことができる。例えば、ボールミル、ロールミル、せん断ミル、湿式ミル、超音波分散処理などが挙げられる。また、遠心力で撹拌を行うホモジナイザーなどを用いてもよい。

【0018】

触媒層の形成方法としては、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などの塗布法が一般的に用いられる。中でもスプレー法は、塗工されたインキを乾燥させる際に触媒担持カーボンの凝集が起こりにくく、均質で空孔率の高い触媒層が得られるため、好ましい。スプレー法の中でも本発明で用いている静電噴霧法はノズルから噴出してから塗着するまでの間のインキの二次凝集、塗着後の粒子の飛散がなく、また霧の粒径のばらつきも小さいため好ましい。以下、このスプレー法について説明する。

【0019】

図1に本発明における静電噴霧法による触媒層の作製の概略図について示す。この手法は、噴出口1と基材2との間に電圧を印加することで噴霧させる原料溶液3が帯電し、反対の電荷を帯びた基材2上の基板材料4にクーロン力で引き寄せられて付着するものである。本発明においてはこの基板材料4としてプロトン伝導性高分子膜または多孔質カーボンシートを用いる。一般的には噴出口1がプラスに、基板材料4がマイナスに帯電するように電源5を用いて負荷を与える。噴出口1から噴霧された原料溶液3は、電荷を帯びた自身の反発力によって微細化する。この微細化によって得られる形状は、噴霧する物質によって異なる。たとえば、高分子を用いた場合は噴霧した物質が繊維化する。また分子量の低い物質や微粒子が分散した溶液の場合は噴霧した液滴が基材に到達するまでの間に徐々に微細化される。また、このような形状の違いは溶液の濃度によっても変化する。液滴のサイズは数μm〜数十μmのオーダーである。

【0020】

高電圧を発生させるための電源5は、電流量50mA、電圧50kV程度の出力が発生でき、可変であるものであれば問題ない。好ましくは、噴出口1と基板材料4の間で放電が起こった場合のために安全回路をもった構造であるのが良い。噴出口1は噴霧させる原料溶液3によって腐食されないものであればどのようなものであっても構わないが、一般的には負荷を与えるため金属製のノズルやシリンジが用いられる。噴出口1に原料溶液3を供給する際、供給速度を制御するため、定速供給機器6を用いる。この定速供給機器6には図1に示すようなシリンジポンプや、定量ポンプを用いることができる。

【0021】

本発明における混合物を噴霧する場合、図1に示すような液滴の微細化が起こると考えられる。微細化された液滴が基板材料4の表面に付着し、溶媒が乾燥することで目的の触媒層を得ることができる。この噴霧の際に、噴出口1と基板材料4との距離h、基板材料4の温度、電源5による負荷の大きさによって、触媒層の形態が大きく変化する。

【0022】

噴出口1と基板材料4との距離hは、放電が起こらないための十分な距離であれば特に制限はないが、3cm〜50cmの場合、霧の粒径が均質な噴霧が行われるため好適である。距離hが大きくなるにつれ、液滴の微細化、溶媒の乾燥が進むため、霧の付着後の触媒粒子の二次凝集が抑制でき、空隙率、空孔径の大きい触媒層を得ることができる。

【0023】

基板材料4の温度は、原料溶液3および基板材料4の軟化点以下であれば特に制限はないが、温度が高くなるほど溶媒の蒸発が速くなる為、好ましい。溶媒の蒸発速度が変化することによって、上記同様、霧の付着後の触媒粒子の二次凝集が抑制でき、空隙率、空孔径の大きい触媒層を得ることができる。

【0024】

電源5によって与える負荷の大きさは、放電が起こらない範囲であれば特に制限はないが、好ましくは1kV〜50kVがよい。電圧が変化すると液滴の微細化の程度が変化するため、この電圧値によって霧の粒径が制御でき、その結果触媒層の空隙率、空孔度を最適化することができる。また、このときの電圧はインキの組成や粘度によって制限され、インキの組成、固形分濃度が変化すると、最適な電圧値が変化する。

【0025】

上記噴霧法において噴出口1の数は複数であっても何ら問題はなく、複数の噴出口1を設けることで、大面積の塗布や、組成を段階的に変化させた触媒層を作製することが可能になる。さらに、この静電噴霧法では、霧の粒径が小さく、溶媒の乾燥が従来のスプレー法と比較して早い為、塗布後のカーボン粒子の凝集や流動が起こりにくい。そのために傾斜構造が正確に制御され、かつ作製した材料の安定供給が可能になる。図2には、複数の噴出口1を用いて基板材料4上に噴霧を行う場合の概略図を示す。基板材料4上に複数の噴出口1があり、噴出口1と基板材料4の間の距離はhとする。またこのとき、基板材料4の下部には基材2が存在し、基材2と噴出口1の間には電圧が印加されている。また各噴出口1に対して、それぞれの供給用混合液が定速供給器によって供給される。噴出口1はX方向、Y方向にそれぞれn本、k本ずつ合計(n×k)本設置されている。噴出口1の位置は、例えば、図2右上の噴出口1の場合、X方向n番目、Y方向k番目というかたちで記載するものとする。n、kの値は基板材料4の大きさにもよるが特に定められるものではない。

【0026】

各々の噴出口1に供給する混合液の組成は同じであっても異なっていても構わない。同じである場合は均一な触媒層が得られ、異なる場合は面方向で組成が段階的に変化した触媒層が得られる。混合液の組成については、様々なパラメータがあり、触媒担持カーボンとプロトン伝導性高分子の比率、カーボンに担持されている触媒量、撥水剤の含有量、カーボンの粒径などを変化させることができる。

【0027】

また、噴霧時に基板材料4を移動させることも可能である。基板材料4を移動させることで、基板材料4のある部分に異なる複数の噴出口1から異なる組成の混合液を噴霧することで、組成が膜厚方向で傾斜した触媒層を得ることができる。この場合も上記同様、触媒担持カーボンとプロトン伝導性高分子の比率、カーボンに担持されている触媒量、撥水剤の含有量、カーボンの粒径などを膜厚方向で変化させることができる。基板材料4の移動形式は特に定められていないが、基材2の上に基板材料4を1方向に通過させたり、基板材料4の下部にある基材2をパターン化された動きで移動させることができる。なお、基板材料4を固定しておき、複数の噴出口1を移動させるようにしてもよく、要するに基板材料4に対して複数の噴出口1を移動させるようにすればよい。また、基材2上を通過した基板材料4を巻き取ることで、ロール・トゥ・ロール方式で触媒層を基板材料4上に作製することもできる。

【0028】

得られた触媒層の空隙率および空孔径は、形状が保たれるものであれば特に制限はないが、三相界面の面積、ガスの拡散性、形状安定性等を考慮すると、空隙率は70%〜90%空孔径は0.01〜5μmであるのが好ましい。またこの空隙率および空孔径は、上記の噴霧条件を選択することで膜厚方向に傾斜的に変化させることが可能である。噴霧条件を最適化することで、三相界面の面積が大きく、かつガス拡散性の高い触媒層を得ることができる。このとき、触媒層の空隙率および空孔径は、後述する膜電極接合体において、プロトン伝導性高分子膜側で小さく、多孔質カーボンシート側で大きくなるように傾斜させていると、ガス拡散の効率がよく、触媒の有効表面積が大きくなる為好適である。

【0029】

静電噴霧法により作製した触媒層を用いて膜・電極接合体を作製する場合、一般的にガス拡散層の上にインクを噴霧し、これを乾燥させて、プロトン伝導性高分子膜と触媒層を熱圧着により接合する手法が用いられる。このほかにも、プロトン伝導性高分子膜の両面に直接インクを噴霧し、これをガス拡散層で挟持させる手法、また離型性の基材上にインクを噴霧し、それをプロトン伝導性高分子膜の両面に転写したものをガス拡散層で挟持させる手法を用いることができる。触媒層とプロトン伝導性高分子膜を接合させる際に、接合面にプロトン伝導性高分子からなる結着剤を用いると膜と触媒電極間の抵抗が減少し、セルの出力密度が向上するため、好適である。結着剤は、塗布、スプレーなど様々な方法で作製できるが、本発明において、適当な噴出口から触媒層の最表面に結着剤を噴霧させることで作製することもできる。この場合、製造工程を短縮できるため好適である。

【0030】

ガス拡散層としては電子伝導性を有し、ガスの拡散性が高く、耐食性の高いものであれば特に制限はないが、一般的にはカーボンペーパー、カーボンクロスなどの炭素系多孔質材料が用いられる。また、塗工後のインキがガス拡散層の中に染みこみ、ガス拡散性が低下するのを防ぐため、ガス拡散層の上に目止め層として触媒を担持していないカーボン層を設けたものを使用することもできる。

【0031】

以下に本発明における固体高分子型燃料電池およびその製造方法について、具体的な実施例を挙げて説明するが、本発明は実施例によって制限されるものではない。

【0032】

(実施例1)

白金担持量が45wt%である白金担持カーボン触媒と市販のプロトン伝導性高分子(ナフィオン)溶液を溶媒中で混合し、遊星型ボールミル(FRITSCH社製 Pulverisette7)で分散処理を行った。ボールミルのポット、ボールにはジルコニア製のものを用いた。出発原料の組成比は白金担持カーボン触媒とナフィオンは重量比で3:1、2:1、1:1の3種類のものを調整した。溶媒は水、1−プロパノ−ル、2−プロパノ−ルを体積比で1:1:1とした。また、固形分含有量は10wt%とした。作製したインキを静電噴霧法によりカーボンペーパー上に噴霧することで触媒層を作製した。このとき噴霧口1の数は図2においてn=3、k=3とし、計9つ用いた。このとき、Y方向1番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が3:1の混合液を供給した。Y方向2番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が2:1の混合液を供給した。Y方向3番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒とナフィオンの重量比が1:1の混合液を供給した。さらに基板材料4をY方向に一定速度で移動させ、基板材料4のいずれの面もカーボンペーパー上白金担持カーボン触媒とナフィオンの重量比が3:1の触媒層、2:1の触媒層、1:1の触媒層が順に積層された試料を得た。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。静電噴霧の負荷電圧は20kV、基材とノズル間の距離は10cmとした。また、定速供給機器としてシリンジポンプを用い、供給速度を15μl/minとした。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は80%であった。

【0033】

(実施例2)

白金担持カーボン触媒と市販のプロトン伝導性高分子(ナフィオン)溶液を溶媒中で混合し、遊星型ボールミル(FRITSCH社製 Pulverisette7)で分散処理を行った。ボールミルのポット、ボールにはジルコニア製のものを用いた。出発原料の組成比は白金担持カーボン触媒とナフィオンは重量比で2:1とした。このとき、白金担持カーボン触媒における白金の担持量は20wt%、30wt%、40wt%の3種類のものを用いた。溶媒は水、1−プロパノ−ル、2−プロパノ−ルを体積比で1:1:1とした。また、固形分含有量は10wt%とした。作製したインキを静電噴霧法によりカーボンペーパー上に噴霧することで触媒層を作製した。このとき噴霧口1の数は図2においてn=3、k=3とし、計9つ用いた。このとき、Y方向1番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が40wt%の混合液を供給した。Y方向2番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が30wt%の混合液を供給した。Y方向3番目の位置にある噴出口1には、X方向の位置にかかわらず白金担持カーボン触媒の白金担持量が20wt%の混合液を供給した。さらに基板材料4をY方向に一定速度で移動させ、基板材料4のいずれの面もカーボンペーパー上白金担持カーボン触媒の白金担持量が40wt%の触媒層、30wt%の触媒層、20wt%の触媒層が順に積層された試料を得た。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。静電噴霧の負荷電圧は20kV、基材とノズル間の距離は10cmとした。また、定速供給機器としてシリンジポンプを用い、供給速度を15μl/minとした。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は80%であった。

【0034】

(比較例1)

実施例1記載と同様、出発原料の組成比が白金担持カーボン触媒とナフィオンの重量比で3:1、2:1、1:1の3種類の混合液を調製し、高圧スプレー法を用いて触媒層を作製した。得られた触媒層は基材面のいずれの場所においてもカーボンペーパー上に白金担持カーボン触媒とナフィオンの重量比が3:1の触媒層、2:1の触媒層、1:1の触媒層が順に積層されていた。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は70%であった。

【0035】

(比較例2)

実施例2記載と同様な出発原料における白金担持カーボン触媒の白金担持量が重量比で40wt%、30wt%、20wt%である3種類の混合液を調製し、高圧スプレー法を用いて触媒層を作製した。得られた触媒層は基材面のいずれの場所においてもカーボンペーパー上に白金担持カーボン触媒とナフィオンの重量比が40wt%の触媒層、30wt%の触媒層、20wt%の触媒層が順に積層されていた。触媒層の厚さは、触媒層の白金担持量が0.3mg/cm2になるように調節した。得られた触媒層について、触媒層のみの空孔率を細孔分布測定装置で測定したところ、空孔率は70%であった。

【0036】

(膜・電極接合体作製)

実施例1、2、比較例1、2においてカーボンペーパー4上に作製した触媒層を用いて膜・電極接合体10を作製した。作製した電極を5cm2の正方形に打ち抜き、酸化極1、還元極2とした。この2つの電極でプロトン伝導性高分子膜3を挟持した状態で130℃、60kgf/cm2、30分の条件でホットプレスを行い、膜・電極接合体を得た。図3に膜・電極接合体の模式図を示す。プロトン伝導性高分子膜にはデュポン株式会社製Nafion112を用いた。

【0037】

(発電性能測定結果)

作製した膜・電極接合体の発電性能測定を行った。測定セルとして、膜・電極接合体を、ガス流路を有するセパレータで挟持させ、ボルトで両極を締め付けたものを用いた。評価条件はセル温度80℃、ガスは酸化極が水素、還元極は酸素とした。流量は酸化極が200mL/min.還元極が100mL/min.とした。また、ガスの相対湿度は100%とした。性能の比較は、電圧が0.7Vのときの電流密度で行った。またこのときの内部抵抗を交流インピーダンス法により測定した。交流インピーダンス測定では、オーミック抵抗と電極反応抵抗の二種類の抵抗成分が確認された。

表1は、実施例1および2、比較例1で作製した触媒インキおよびそれを用いて作製した触媒層、またそれを用いて作製した膜・電極接合体の評価結果を示す。

【0038】

【表1】

【図面の簡単な説明】

【0039】

【図1】静電噴霧法による触媒層の作製の概略図である。

【図2】複数の噴出口を用いた静電噴霧法による触媒層の作製の概略図である。

【図3】膜・電極接合体の模式図である。

【符号の説明】

【0040】

1……噴出口、2……基材、3……噴霧材料、4……基板材料、5……電源、6……定速供給機器、10……膜・電極接合体、11……酸化極、12……還元極、13……プロトン伝導性高分子膜、14……カーボンペーパー。

【特許請求の範囲】

【請求項1】

プロトン伝導性固体高分子膜または多孔質カーボンシートからなる基板材料をのせた基材と噴出口との間に電圧を印加した状態で、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液を前記噴出口から前記基板材料に噴霧する手法を用いる固体高分子型燃料電池用触媒層の製造方法において、

前記基板材料上の異なる複数の場所に臨むように前記噴出口を複数配置し、前記各噴出口から前記混合液を噴霧することを特徴とする固体高分子型燃料電池用触媒層の製造方法。

【請求項2】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上の異なる複数の場所に噴霧することで、前記基板材料が延在する方向である面方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項3】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記複数の噴出口または前記基板材料の少なくとも一方を、前記基板材料の面方向に沿って移動しつつ、前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上に噴霧することで、前記基板材料が延在する方向である面方向と直交する膜厚方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1または2に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項4】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記基板材料を該基板材料の面方向に沿って移動しつつ、前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上に噴霧することで、前記基板材料が延在する方向である面方向と直交する膜厚方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1または2に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項5】

前記各噴出口に供給される混合液の触媒担持カーボンとプロトン伝導性高分子の混合比が異なることを特徴とする請求項1〜4に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項6】

前記各噴出口に供給される混合液のカーボンに担持されている触媒量が異なることを特徴とする請求項1〜5に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項7】

前記各噴出口に供給される混合液の撥水剤の含有量が異なることを特徴とする請求項1〜6に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項8】

多孔質カーボンシート上に作製した触媒層でプロトン伝導性固体高分子膜が挟持されているまたはプロトン伝導性高分子膜の両面に作製した触媒層を多孔質カーボンシートで挟持されている膜・電極接合体を用いた固体高分子型燃料電池において、

少なくとも一方の触媒層が、請求項1〜7に何れかに記載の製造方法により製造された触媒層からなることを特徴とする固体高分子型燃料電池。

【請求項9】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンとプロトン伝導性高分子の混合比が前記触媒層の厚さ方向である膜厚方向で変化しており、触媒担持カーボンの比率が多孔質カーボンシート側で高く、プロトン伝導性高分子膜側で低いことを特徴とする請求項8に記載の固体高分子型燃料電池。

【請求項10】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における空孔率が前記触媒層の厚さ方向である膜厚方向で変化しており、空孔率が多孔質カーボンシート側で高く、プロトン伝導性高分子膜側で低いことを特徴とする請求項8または9に記載の固体高分子型燃料電池。

【請求項11】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンの担持量が前記触媒層の厚さ方向である膜厚方向で変化しており、触媒担持カーボンの担持量が多孔質カーボンシート側で多く、プロトン伝導性高分子膜側で少ないことを特徴とする請求項8〜10に何れか1項に記載の固体高分子型燃料電池。

【請求項12】

前記固体高分子型燃料電池において、少なくとも一方の触媒層における撥水剤の含有量が前記触媒層の厚さ方向である膜厚方向で変化しており、その量が多孔質カーボンシート側で多く、プロトン伝導性高分子膜側で少ないことを特徴とする請求項8〜11に何れか1項に記載の固体高分子型燃料電池。

【請求項13】

前記固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンの担持量が前記触媒層の延在方向である面方向で変化しており、その量がガスの注入口側で少なく、ガスの排気口側で多いことを特徴とする請求項8〜12に何れか1項に記載の固体高分子型燃料電池。

【請求項1】

プロトン伝導性固体高分子膜または多孔質カーボンシートからなる基板材料をのせた基材と噴出口との間に電圧を印加した状態で、触媒担持カーボン、プロトン伝導性高分子、分散媒からなる混合液を前記噴出口から前記基板材料に噴霧する手法を用いる固体高分子型燃料電池用触媒層の製造方法において、

前記基板材料上の異なる複数の場所に臨むように前記噴出口を複数配置し、前記各噴出口から前記混合液を噴霧することを特徴とする固体高分子型燃料電池用触媒層の製造方法。

【請求項2】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上の異なる複数の場所に噴霧することで、前記基板材料が延在する方向である面方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項3】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記複数の噴出口または前記基板材料の少なくとも一方を、前記基板材料の面方向に沿って移動しつつ、前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上に噴霧することで、前記基板材料が延在する方向である面方向と直交する膜厚方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1または2に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項4】

前記複数の噴出口に供給される混合液の組成が少なくとも2種類以上あり、

前記基板材料を該基板材料の面方向に沿って移動しつつ、前記組成の種類が異なる混合液を前記複数の噴出口から前記基板材料上に噴霧することで、前記基板材料が延在する方向である面方向と直交する膜厚方向に沿って組成が変化した触媒層を得ることを特徴とする請求項1または2に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項5】

前記各噴出口に供給される混合液の触媒担持カーボンとプロトン伝導性高分子の混合比が異なることを特徴とする請求項1〜4に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項6】

前記各噴出口に供給される混合液のカーボンに担持されている触媒量が異なることを特徴とする請求項1〜5に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項7】

前記各噴出口に供給される混合液の撥水剤の含有量が異なることを特徴とする請求項1〜6に何れか1項に記載の固体高分子型燃料電池用電極触媒層の製造方法。

【請求項8】

多孔質カーボンシート上に作製した触媒層でプロトン伝導性固体高分子膜が挟持されているまたはプロトン伝導性高分子膜の両面に作製した触媒層を多孔質カーボンシートで挟持されている膜・電極接合体を用いた固体高分子型燃料電池において、

少なくとも一方の触媒層が、請求項1〜7に何れかに記載の製造方法により製造された触媒層からなることを特徴とする固体高分子型燃料電池。

【請求項9】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンとプロトン伝導性高分子の混合比が前記触媒層の厚さ方向である膜厚方向で変化しており、触媒担持カーボンの比率が多孔質カーボンシート側で高く、プロトン伝導性高分子膜側で低いことを特徴とする請求項8に記載の固体高分子型燃料電池。

【請求項10】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における空孔率が前記触媒層の厚さ方向である膜厚方向で変化しており、空孔率が多孔質カーボンシート側で高く、プロトン伝導性高分子膜側で低いことを特徴とする請求項8または9に記載の固体高分子型燃料電池。

【請求項11】

前記の固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンの担持量が前記触媒層の厚さ方向である膜厚方向で変化しており、触媒担持カーボンの担持量が多孔質カーボンシート側で多く、プロトン伝導性高分子膜側で少ないことを特徴とする請求項8〜10に何れか1項に記載の固体高分子型燃料電池。

【請求項12】

前記固体高分子型燃料電池において、少なくとも一方の触媒層における撥水剤の含有量が前記触媒層の厚さ方向である膜厚方向で変化しており、その量が多孔質カーボンシート側で多く、プロトン伝導性高分子膜側で少ないことを特徴とする請求項8〜11に何れか1項に記載の固体高分子型燃料電池。

【請求項13】

前記固体高分子型燃料電池において、少なくとも一方の触媒層における触媒担持カーボンの担持量が前記触媒層の延在方向である面方向で変化しており、その量がガスの注入口側で少なく、ガスの排気口側で多いことを特徴とする請求項8〜12に何れか1項に記載の固体高分子型燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−213865(P2007−213865A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−30118(P2006−30118)

【出願日】平成18年2月7日(2006.2.7)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月7日(2006.2.7)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]