固体高分子型燃料電池用電解質膜、その製造方法、及び燃料電池

【課題】 膜強度と耐久性、化学的安定性を兼ね備えた燃料電池用電解質膜を提供する。

【解決手段】 パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする固体高分子型燃料電池用電解質膜。

【解決手段】 パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする固体高分子型燃料電池用電解質膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子型燃料電池用電解質膜、その製造方法、及びこれらを用いた燃料電池に関する。更に詳しくは、燃料電池に用いられる電解質膜に好適な、強度、耐久性と化学的安定性を兼ね備えた固体高分子型燃料電池用電解質膜に関するものである。

【背景技術】

【0002】

燃料電池は、電池内で水素やメタノール等の燃料を電気化学的に酸化することにより、燃料の化学エネルギーを直接電気エネルギーに変換して取り出すものであり、近年、クリーンな電気エネルギー供給源として注目されている。特にプロトン伝導膜を電解質として用いる固体高分子型燃料電池は、高出力密度が得られ、低温作動が可能なことから電気自動車用電源として期待されている。

【0003】

このような固体高分子型燃料電池の基本構造は、電解質膜と、その両面に接合された一対の、触媒層を有するガス拡散電極とで構成され、更にその両側に集電体を配する構造からなっている。そして、一方のガス拡散電極(アノード)に燃料である水素やメタノールを、もう一方のガス拡散電極(カソード)に酸化剤である酸素や空気をそれぞれ供給し、両方のガス拡散電極間に外部負荷回路を接続することにより、燃料電池として作動する。このとき、アノードで生成したプロトンは電解質膜を通ってカソード側に移動し、カソードで酸素と反応して水を生成する。ここで電解質膜はプロトンの移動媒体、及び水素ガスや酸素ガスの隔膜として機能している。従って、電解質膜としては、高いプロトン伝導性、強度、化学的安定性が要求される。

【0004】

特に、固体高分子型燃料電池に用いる電解質膜としては、膜抵抗を低下させ、膜中の水移動を促進させるために膜厚を薄くすることが望まれている。しかし、膜厚が薄くなると膜強度も低下するため、膜を扱う際のハンドリング性が低下する問題があった。

【0005】

そこで、下記特許文献1には、薄くても強度が高くかつガス透過性の少ない高分子電解質膜を提供することを目的として、スルホン酸型パーフルオロカーボン重合体を含む液を基材に塗布し乾燥して第1の膜層を形成し、別途スルホン酸型パーフルオロカーボン重合体とフィブリル状のフルオロカーボン重合体とからなる第2の膜層を用意し、前記第1の膜層と前記第2の膜層とをそれぞれ1層以上ずつ積層することにより得られる積層膜を固体高分子型燃料電池用電解質膜とすることが開示されている。

【0006】

ところで、パーフルオロ系電解質は、パーフルオロアルキレンを主骨格とし、一部にパーフルオロビニルエーテル側鎖の末端にスルホン酸基、カルボン酸基等のイオン交換基を有するフッ素系膜が主として用いられている。この様なフッ素系電解質膜としては、Nafion膜(登録商標、DuPont社)、Dow膜(Dow Chemical社)、Aciplex膜(登録商標、旭化成(株)社)、Flemion膜(登録商標、旭硝子(株)社)等が知られている。

【0007】

しかし、パーフルオロ系電解質膜は製造が困難で、非常に高価であるという欠点がある。これに対し、炭化水素系電解質膜は、Nafionに代表されるパーフルオロ系電解質膜と比較すると、製造が容易で低コストである上に、分子設計上の自由度が高く、イオン交換容量の調節が容易であるという利点がある。

【0008】

そこで、パーフルオロ系電解質膜と同等以上、もしくは実用上十分な耐酸化性を有し、しかも低コストで製造可能な高耐久性固体高分子電解質を提供することを目的として、ポリイミド樹脂にイオン交換基を導入する試みが種々なされている。例えば、下記特許文献2には、フルオレニデン基を主鎖に有するポリイミド樹脂からなる電解質膜が開示されている。

【特許文献1】特開2003−59512号公報

【特許文献2】特開2003−277501号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、パーフルオロ系電解質膜は化学的安定性に優れるが、機械的強度を向上させるためにはイオン交換容量を小さくする必要があり、又、100℃以上の高温での連続使用に耐えないなどの問題点がある。このため、例えば自動車用の固体高分子型燃料電池においては耐久性が十分でない。他方、ポリイミド系電解質膜は高温には耐えるが、ラジカルによる酸化劣化に対しては脆弱である。

【0010】

そこで、本発明は、強度、耐久性、及び化学的安定性が向上した電解質膜を提供するとともに、これを用いた高性能な燃料電池を実現することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は鋭意研究した結果、特定の積層構造を有する電解質膜によって、パーフルオロ系電解質膜とポリイミド系電解質膜の長所を併せ持つことが可能であることを見出し、本発明に到達した。

【0012】

即ち、第1に、本発明は、固体高分子型燃料電池用電解質膜の発明であり、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする。固体高分子型燃料電池の膜/電極接合体(MEA)は、発熱反応、ラジカル反応等により電解質の劣化が生じる。それらの劣化を抑制するためアノード側には耐酸化性に優れたパーフルオロ系ポリマーを、カソード側には耐熱性に優れるポリイミド系ポリマーを用いた電解質膜の積層構造とした。

【0013】

即ち、アノード側では水素ガス分圧が高く、またカソード側から電解質膜を透過してきた酸素ガスも混入していると思われる。又、アノード側には、カソード側から透過してきた酸素と、アノード側に供給される水素とで生成される過酸化水素などの酸素ラジカルによる酸化劣化が生じやすい。そのため、酸化されにくいパーフルオロ系電解質ポリマーから成る電解質膜を用いる。これに対して、カソード側では酸素の分圧が大きいため、

2O2+H2→2H2O

の発熱反応が生じる。この反応に伴い発生する燃焼熱による劣化に対してパーフルオロ系電解質は耐性が弱い。そこで、カソード側に熱に強いポリイミド系電解質を用いることで問題の解決が出来る。

【0014】

この結果、本発明では、以下の構成とする。

アノード側:強酸性パーフルオロ系電解質

カソード側:強酸性ポリイミド系電解質

【0015】

第2に、本発明は、上記固体高分子型燃料電池用電解質膜の製造方法の発明であり、パーフルオロ系高分子電解質を製膜して第1の膜層を形成する工程と、該第1の膜層上にポリイミド系高分子電解質を製膜して第2の膜層を積層する工程とを有し、第1の膜層がアノード側に第2の膜層がカソード側になるように積層される。

【0016】

第1の膜層及び第2の膜層の製膜方法は限定されず、押出成型機を用いる押出法、溶液を平板上にキャストするキャスト法、ダイコータ、コンマコ一夕等により平板上に溶液を塗布する方法、溶融した高分子材料を延伸等する方法等の一般的な方法が採用できる。この中で、パーフルオロ系高分子電解質の製膜は押出製膜又はキャスト製膜が好ましく、押出成型又はキャスト製膜により製膜した電解質で強度を確保することができる。又、ポリイミド系高分子電解質の製膜はキャスト製膜が好ましい。

【0017】

本発明において製膜されるパーフルオロ系高分子電解質やポリイミド系高分子電解質は、加水分解前の電解質前駆体でも良い。この場合、第1の膜層と第2の膜層を積層後に、積層体のパーフルオロ系高分子電解質及び/又はポリイミド系高分子電解質の側鎖末端を加水分解して酸基とすることもできる。

【0018】

第3に、本発明は、上記固体高分子型燃料電池用電解質膜を用いた燃料電池の発明であり、高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された積層膜である。

【0019】

本発明の固体高分子型燃料電池用電解質膜を燃料電池に用いることで、機械的強度に優れ、耐久性が向上した、化学的安定性に優れ、併せてプロトン伝導性に優れ、製造が容易で低コストであり、高温作動性に優れた燃料電池を得ることが出来る。

【発明の効果】

【0020】

耐酸化性に優れたパーフルオロ系高分子電解質をアノード側に配置し、耐熱性に優れたポリイミド系高分子電解質をカソード側に配置することで、従来のパーフルオロ系電解質膜の代替品となりうる、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。又、これにより、高性能な燃料電池を実現することができる。

【発明を実施するための最良の形態】

【0021】

本発明でいうパーフルオロ系高分子電解質とは、フルオロカーボン骨格あるいはヒドロフルオロカーボン骨格に置換基としてスルホン酸基等の電解質基が導入されているポリマーであって、分子内にエーテル基や塩素やカルボン酸基やリン酸基や芳香環を有していてもよい。一般的にはパーフルオロカーボンを主鎖骨格とし、パーフルオロエーテルや芳香環等のスペーサーを介してスルホン酸基を有するポリマーが用いられる。具体例としては下記(1)式や(2)式で表される構造のポリマーを例示することができる。

【0022】

【化1】

(式中、x=0〜2の整数、y=2〜3の整数、n/m=1〜10である。)

【0023】

【化2】

(式中、n/m=0.1〜2である。)

【0024】

(1)式のポリマーとしては、デュポン社製の「ナフィオン(Nafion;登録商標)」や旭化成工業(株)製の「アシプレックス−S(登録商標)」等が知られている。これらの中で、(1)式のようなパーフルオロポリマーが、燃料電池として用いたときの安定性に優れていることから、本発明を適用する対象の材料として好ましい。

【0025】

本発明でいうポリイミド系高分子電解質とは、芳香族イミド環単位と芳香族含有基を基本骨格とし、該芳香族含有基に置換基としてスルホン酸基等の電解質基が導入されているポリマーである。具体例としては、基本骨格が下記式(3)で表されるイミド単位の繰り返しからなるポリイミド樹脂である。

【0026】

【化3】

【0027】

ここで、式(3)中、Ar1とは、炭素数が6〜27であり、隣接するイミド基と5又は6員のイミド環を形成する4価の置換基(ここで、Ar1の炭素原子は該イミド環の一部を形成し、該置換基を形成する一部の炭素原子がS、N、O、SO2またはCOで置換されていてもよく、又、一部の水素原子が脂肪族基、ハロゲン原子又はパーフルオロ脂肪族基で置換されていてもよい。)からそれぞれ独立して選択される。又、式(3)中、Ar2は炭素数6〜25であり、芳香族環を有し、水素原子の少なくとも一部がスルホン酸基等のイオン交換基で置換されている2価の置換基(この置換基は一部の炭素原子がS、N、O、SO2またはCOで置換されていてもよく、又、一部の水素原子が脂肪族基、ハロゲン原子又はパーフルオロ脂肪族基で置換されていてもよい。)から選択される。

【0028】

ポリイミド系電解質を溶媒に溶解して、キャスト法で製膜するには種々の溶媒にポリイミド系電解質を溶解して溶液を得る。溶媒としては、ポリイミド系電解質を溶解可能であり、その後に除去し得るものであるならば特に制限はない。中でも、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド等の非プロトン性極性溶媒がポリイミド系電解質に対する溶解性が高く好ましい。これらは単独で用いることもできるし、必要に応じて2種以上の溶媒を混合して用いることもできる。

【実施例】

【0029】

以下に実施例を掲げて本発明を更に詳しく説明する。

[実施例1]

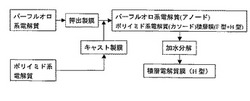

図1に示すフロー図に従って積層電解質膜を作製した。EW1000のパーフルオロ系電解質を0.5kg/hrでスクリュー押出機から押出し、幅300mm、厚さ15μmに成形した。その上にEW300のポリイミド系電解質溶液をキャスト法にて厚さ5μmで製膜する。こうして得られた厚さ20μmの積層した電解質膜を20wt%、80℃の水酸化ナトリウム水溶液に浸漬して加水分解し、パーフルオロ系電解質膜の側鎖末端を−SO3Hに置換して積層電解質膜を得た。尚、押出用に使用したパーフルオロ系電解質はナフィオンレジン(R1000)であり、ポリイミド溶液は、ポリイミド系前駆体溶液と少量のナフィオン・アルコール溶液(Aldrich製)を加えたポリアミド酸のN−メチル−2−ピロリドン溶液(U−ワニスA、宇部興産製)を混合した溶液をキャスト製膜用の溶液として用いた。

【0030】

[実施例2]

図2に示すフロー図に従って積層電解質膜を作製した。本実施例は、実施例1のパーフルオロ系電解質膜の製膜方法をキャスト法に変えたものである。この方式の製膜は実施例1に比べて加水分解処理が不要であるため、工程が簡潔になるという利点を持つ。工程は以下の通りである。EW1000、20wt%のパーフルオロ系電解質溶液をベースフィルムである厚さ100μmのPETフィルム上にキャストして120℃に設定した乾燥炉内で溶媒を蒸発させて厚さ10μmの膜を製膜する。さらにその上にEW300、15wt%のポリイミド系電解質溶液をキャスト後、乾燥炉内で溶媒を蒸発させて厚さ10μmの膜を製膜して、合計20μmの電解質膜を得た。尚、キャスト用に使用したパーフルオロ系電解質はナフィオン溶液(DE2020)である。

【0031】

[比較例]

図3に示すフロー図に従って積層電解質膜を作製した。本比較例は、実施例1のポリイミド系電解質膜の代わりにパーフルオロ系電解質膜をキャスト法にて積層したものである。工程は以下の通りである。押出成型したパーフルオロ系電解質膜上にEW900、20wt%のパーフルオロ系電解質溶液をキャストして積層し、積層電解質膜(F型+H型)を得る。これを加水分解して積層電解質膜(H型)を得る。

【0032】

[物性試験]

実施例1、2で得られた電解質膜の物性を下記表1に示す。

降伏点は島津製作所製万能引張り・圧縮試験機(オートグラフAG−1)を用いた。試験条件は以下の通り。

・標点距離:30mm

・引張り速度:50mm/min

・試験温度:室温

・試験片形状:6号ダンベル

・方向:MD

・n数:3

【0033】

サンプルは幅方向で中央と中央から130mm離れた端部から1つずつ採取し、それぞれについて引張り試験を行い、それぞれの降伏点の平均値を表1に示した。

また、EW値測定は中和滴定による。サンプリング方法は引張り試験と同様に行った。

【0034】

【表1】

【0035】

表1の結果より、機械的強度の指標となる降伏点は実施例1が実施例2を上回った。これは押出成形による製膜のほうが、強度が大きくなるためである。また、EW値は逆に実施例2が実施例1を上回った。実施例1ではEW1000のパーフルオロ系電解質膜を15μm、EW300のポリイミド系電解質膜を5μmで製膜しているのに対し、実施例2ではそれぞれ10μmずつとしているためである。

【0036】

実施例及び比較例で示した方法で作製した電解質膜の動的粘弾性の温度依存性を下記の測定条件で評価した。

・測定機器:UBMキュラストメータ(型式REOGEL E4000)

・周波数:10Hz

・測定モード:引張り

【0037】

測定結果を図4に示す。比較例の電解質膜は90℃で急激に弾性率が低下しているのに対して、実施例の電解質膜は120℃まで常温と同等の弾性率を示しており、さらに高温においても比較例の電解質膜より高い弾性率を保持している。このことは、実施例の電解質膜は耐熱性にすぐれていることを示している。

【0038】

実施例、比較例で示した方法で作製した電解質膜及びポリイミド単体のフェントン試験を下記の試験条件で行った。

・試薬組成:H2O2+(Fe2+5ppm)

・温度:90℃

・浸漬時間:50hr

・浸漬方法:実際の電池状態を模擬して、アノード側のみを試薬に浸す

【0039】

フェントン試験の結果、重量減少が実施例では2.5%であり、比較例では1.8%であり、ポリイミド単体では25%であった。この結果より、本発明の電解質膜は全てパーフルオロ系電解質である比較例よりは劣るものの、ポリイミド単体と比較すると減少量が1/10に低減されている。従って、アノード側に耐酸化性に優れるパーフルオロ系電解質膜を用いることで、本来酸化されやすいポリイミド系電解質をカソード側に用いても重量減少が、パーフルオロ系電解質膜のみで構成される電解質膜と遜色ない水準まで耐酸化性を向上させることができる。

【0040】

[電池性能評価]

実施例及び比較例の電解質膜を用い、アノード、カソード両側にPt担持カーボンをナフィオン溶液DE2020で分散させたインクを塗布、圧着し、MEAを形成した。カーボンペーパーの拡散層でMEAを挟んでセパレータに組み込んで燃料電池とした。ここで、触媒層の仕様は、アノードがカーボン種:VULCAN、Pt/C:30%、電解質比率:0.7、目付け:0.15mgPt/cm2で、カソードがカーボン種:Printex XE2、Pt/C:45%、電解質比率:0.7、目付け:0.53mgPt/cm2であった。拡散層の仕様は基材として、ペーパー(東レTGP)を用い、目付けは、アノードが10mgPt/cm2で、カソードが8mgPt/cm2であった。

【0041】

発電有効面:50mm×50mm、上記燃料電池化したモジュールにH2、Airを供給して発電性能を評価した。結果を図5に示す。

【0042】

図5の結果より、本発明の実施例の電解質膜を用いた燃料電池は優れた発電性能を示すことが分かる。

【0043】

以上の結果より、本発明の電解質膜は、膜強度と耐久性、化学的安定性を兼ね備えており、燃料電池用電解質膜として好適である。

【産業上の利用可能性】

【0044】

耐酸化性に優れたパーフルオロ系高分子電解質をアノード側に配置し、耐熱性に優れたポリイミド系高分子電解質をカソード側に配置することで、従来のパーフルオロ系電解質膜の代替品となりうる、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。これにより、高性能な燃料電池を実現することができ、燃料電池の実用化と普及に貢献する。

【図面の簡単な説明】

【0045】

【図1】実施例1の電解質膜作製のフロー図。

【図2】実施例2の電解質膜作製のフロー図。

【図3】比較例の電解質膜作製のフロー図。

【図4】実施例及び比較例で示した方法で作製した電解質膜の動的粘弾性の温度依存性を示す図。

【図5】発電性能を評価した結果を示す図。

【技術分野】

【0001】

本発明は、固体高分子型燃料電池用電解質膜、その製造方法、及びこれらを用いた燃料電池に関する。更に詳しくは、燃料電池に用いられる電解質膜に好適な、強度、耐久性と化学的安定性を兼ね備えた固体高分子型燃料電池用電解質膜に関するものである。

【背景技術】

【0002】

燃料電池は、電池内で水素やメタノール等の燃料を電気化学的に酸化することにより、燃料の化学エネルギーを直接電気エネルギーに変換して取り出すものであり、近年、クリーンな電気エネルギー供給源として注目されている。特にプロトン伝導膜を電解質として用いる固体高分子型燃料電池は、高出力密度が得られ、低温作動が可能なことから電気自動車用電源として期待されている。

【0003】

このような固体高分子型燃料電池の基本構造は、電解質膜と、その両面に接合された一対の、触媒層を有するガス拡散電極とで構成され、更にその両側に集電体を配する構造からなっている。そして、一方のガス拡散電極(アノード)に燃料である水素やメタノールを、もう一方のガス拡散電極(カソード)に酸化剤である酸素や空気をそれぞれ供給し、両方のガス拡散電極間に外部負荷回路を接続することにより、燃料電池として作動する。このとき、アノードで生成したプロトンは電解質膜を通ってカソード側に移動し、カソードで酸素と反応して水を生成する。ここで電解質膜はプロトンの移動媒体、及び水素ガスや酸素ガスの隔膜として機能している。従って、電解質膜としては、高いプロトン伝導性、強度、化学的安定性が要求される。

【0004】

特に、固体高分子型燃料電池に用いる電解質膜としては、膜抵抗を低下させ、膜中の水移動を促進させるために膜厚を薄くすることが望まれている。しかし、膜厚が薄くなると膜強度も低下するため、膜を扱う際のハンドリング性が低下する問題があった。

【0005】

そこで、下記特許文献1には、薄くても強度が高くかつガス透過性の少ない高分子電解質膜を提供することを目的として、スルホン酸型パーフルオロカーボン重合体を含む液を基材に塗布し乾燥して第1の膜層を形成し、別途スルホン酸型パーフルオロカーボン重合体とフィブリル状のフルオロカーボン重合体とからなる第2の膜層を用意し、前記第1の膜層と前記第2の膜層とをそれぞれ1層以上ずつ積層することにより得られる積層膜を固体高分子型燃料電池用電解質膜とすることが開示されている。

【0006】

ところで、パーフルオロ系電解質は、パーフルオロアルキレンを主骨格とし、一部にパーフルオロビニルエーテル側鎖の末端にスルホン酸基、カルボン酸基等のイオン交換基を有するフッ素系膜が主として用いられている。この様なフッ素系電解質膜としては、Nafion膜(登録商標、DuPont社)、Dow膜(Dow Chemical社)、Aciplex膜(登録商標、旭化成(株)社)、Flemion膜(登録商標、旭硝子(株)社)等が知られている。

【0007】

しかし、パーフルオロ系電解質膜は製造が困難で、非常に高価であるという欠点がある。これに対し、炭化水素系電解質膜は、Nafionに代表されるパーフルオロ系電解質膜と比較すると、製造が容易で低コストである上に、分子設計上の自由度が高く、イオン交換容量の調節が容易であるという利点がある。

【0008】

そこで、パーフルオロ系電解質膜と同等以上、もしくは実用上十分な耐酸化性を有し、しかも低コストで製造可能な高耐久性固体高分子電解質を提供することを目的として、ポリイミド樹脂にイオン交換基を導入する試みが種々なされている。例えば、下記特許文献2には、フルオレニデン基を主鎖に有するポリイミド樹脂からなる電解質膜が開示されている。

【特許文献1】特開2003−59512号公報

【特許文献2】特開2003−277501号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、パーフルオロ系電解質膜は化学的安定性に優れるが、機械的強度を向上させるためにはイオン交換容量を小さくする必要があり、又、100℃以上の高温での連続使用に耐えないなどの問題点がある。このため、例えば自動車用の固体高分子型燃料電池においては耐久性が十分でない。他方、ポリイミド系電解質膜は高温には耐えるが、ラジカルによる酸化劣化に対しては脆弱である。

【0010】

そこで、本発明は、強度、耐久性、及び化学的安定性が向上した電解質膜を提供するとともに、これを用いた高性能な燃料電池を実現することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は鋭意研究した結果、特定の積層構造を有する電解質膜によって、パーフルオロ系電解質膜とポリイミド系電解質膜の長所を併せ持つことが可能であることを見出し、本発明に到達した。

【0012】

即ち、第1に、本発明は、固体高分子型燃料電池用電解質膜の発明であり、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする。固体高分子型燃料電池の膜/電極接合体(MEA)は、発熱反応、ラジカル反応等により電解質の劣化が生じる。それらの劣化を抑制するためアノード側には耐酸化性に優れたパーフルオロ系ポリマーを、カソード側には耐熱性に優れるポリイミド系ポリマーを用いた電解質膜の積層構造とした。

【0013】

即ち、アノード側では水素ガス分圧が高く、またカソード側から電解質膜を透過してきた酸素ガスも混入していると思われる。又、アノード側には、カソード側から透過してきた酸素と、アノード側に供給される水素とで生成される過酸化水素などの酸素ラジカルによる酸化劣化が生じやすい。そのため、酸化されにくいパーフルオロ系電解質ポリマーから成る電解質膜を用いる。これに対して、カソード側では酸素の分圧が大きいため、

2O2+H2→2H2O

の発熱反応が生じる。この反応に伴い発生する燃焼熱による劣化に対してパーフルオロ系電解質は耐性が弱い。そこで、カソード側に熱に強いポリイミド系電解質を用いることで問題の解決が出来る。

【0014】

この結果、本発明では、以下の構成とする。

アノード側:強酸性パーフルオロ系電解質

カソード側:強酸性ポリイミド系電解質

【0015】

第2に、本発明は、上記固体高分子型燃料電池用電解質膜の製造方法の発明であり、パーフルオロ系高分子電解質を製膜して第1の膜層を形成する工程と、該第1の膜層上にポリイミド系高分子電解質を製膜して第2の膜層を積層する工程とを有し、第1の膜層がアノード側に第2の膜層がカソード側になるように積層される。

【0016】

第1の膜層及び第2の膜層の製膜方法は限定されず、押出成型機を用いる押出法、溶液を平板上にキャストするキャスト法、ダイコータ、コンマコ一夕等により平板上に溶液を塗布する方法、溶融した高分子材料を延伸等する方法等の一般的な方法が採用できる。この中で、パーフルオロ系高分子電解質の製膜は押出製膜又はキャスト製膜が好ましく、押出成型又はキャスト製膜により製膜した電解質で強度を確保することができる。又、ポリイミド系高分子電解質の製膜はキャスト製膜が好ましい。

【0017】

本発明において製膜されるパーフルオロ系高分子電解質やポリイミド系高分子電解質は、加水分解前の電解質前駆体でも良い。この場合、第1の膜層と第2の膜層を積層後に、積層体のパーフルオロ系高分子電解質及び/又はポリイミド系高分子電解質の側鎖末端を加水分解して酸基とすることもできる。

【0018】

第3に、本発明は、上記固体高分子型燃料電池用電解質膜を用いた燃料電池の発明であり、高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された積層膜である。

【0019】

本発明の固体高分子型燃料電池用電解質膜を燃料電池に用いることで、機械的強度に優れ、耐久性が向上した、化学的安定性に優れ、併せてプロトン伝導性に優れ、製造が容易で低コストであり、高温作動性に優れた燃料電池を得ることが出来る。

【発明の効果】

【0020】

耐酸化性に優れたパーフルオロ系高分子電解質をアノード側に配置し、耐熱性に優れたポリイミド系高分子電解質をカソード側に配置することで、従来のパーフルオロ系電解質膜の代替品となりうる、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。又、これにより、高性能な燃料電池を実現することができる。

【発明を実施するための最良の形態】

【0021】

本発明でいうパーフルオロ系高分子電解質とは、フルオロカーボン骨格あるいはヒドロフルオロカーボン骨格に置換基としてスルホン酸基等の電解質基が導入されているポリマーであって、分子内にエーテル基や塩素やカルボン酸基やリン酸基や芳香環を有していてもよい。一般的にはパーフルオロカーボンを主鎖骨格とし、パーフルオロエーテルや芳香環等のスペーサーを介してスルホン酸基を有するポリマーが用いられる。具体例としては下記(1)式や(2)式で表される構造のポリマーを例示することができる。

【0022】

【化1】

(式中、x=0〜2の整数、y=2〜3の整数、n/m=1〜10である。)

【0023】

【化2】

(式中、n/m=0.1〜2である。)

【0024】

(1)式のポリマーとしては、デュポン社製の「ナフィオン(Nafion;登録商標)」や旭化成工業(株)製の「アシプレックス−S(登録商標)」等が知られている。これらの中で、(1)式のようなパーフルオロポリマーが、燃料電池として用いたときの安定性に優れていることから、本発明を適用する対象の材料として好ましい。

【0025】

本発明でいうポリイミド系高分子電解質とは、芳香族イミド環単位と芳香族含有基を基本骨格とし、該芳香族含有基に置換基としてスルホン酸基等の電解質基が導入されているポリマーである。具体例としては、基本骨格が下記式(3)で表されるイミド単位の繰り返しからなるポリイミド樹脂である。

【0026】

【化3】

【0027】

ここで、式(3)中、Ar1とは、炭素数が6〜27であり、隣接するイミド基と5又は6員のイミド環を形成する4価の置換基(ここで、Ar1の炭素原子は該イミド環の一部を形成し、該置換基を形成する一部の炭素原子がS、N、O、SO2またはCOで置換されていてもよく、又、一部の水素原子が脂肪族基、ハロゲン原子又はパーフルオロ脂肪族基で置換されていてもよい。)からそれぞれ独立して選択される。又、式(3)中、Ar2は炭素数6〜25であり、芳香族環を有し、水素原子の少なくとも一部がスルホン酸基等のイオン交換基で置換されている2価の置換基(この置換基は一部の炭素原子がS、N、O、SO2またはCOで置換されていてもよく、又、一部の水素原子が脂肪族基、ハロゲン原子又はパーフルオロ脂肪族基で置換されていてもよい。)から選択される。

【0028】

ポリイミド系電解質を溶媒に溶解して、キャスト法で製膜するには種々の溶媒にポリイミド系電解質を溶解して溶液を得る。溶媒としては、ポリイミド系電解質を溶解可能であり、その後に除去し得るものであるならば特に制限はない。中でも、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド等の非プロトン性極性溶媒がポリイミド系電解質に対する溶解性が高く好ましい。これらは単独で用いることもできるし、必要に応じて2種以上の溶媒を混合して用いることもできる。

【実施例】

【0029】

以下に実施例を掲げて本発明を更に詳しく説明する。

[実施例1]

図1に示すフロー図に従って積層電解質膜を作製した。EW1000のパーフルオロ系電解質を0.5kg/hrでスクリュー押出機から押出し、幅300mm、厚さ15μmに成形した。その上にEW300のポリイミド系電解質溶液をキャスト法にて厚さ5μmで製膜する。こうして得られた厚さ20μmの積層した電解質膜を20wt%、80℃の水酸化ナトリウム水溶液に浸漬して加水分解し、パーフルオロ系電解質膜の側鎖末端を−SO3Hに置換して積層電解質膜を得た。尚、押出用に使用したパーフルオロ系電解質はナフィオンレジン(R1000)であり、ポリイミド溶液は、ポリイミド系前駆体溶液と少量のナフィオン・アルコール溶液(Aldrich製)を加えたポリアミド酸のN−メチル−2−ピロリドン溶液(U−ワニスA、宇部興産製)を混合した溶液をキャスト製膜用の溶液として用いた。

【0030】

[実施例2]

図2に示すフロー図に従って積層電解質膜を作製した。本実施例は、実施例1のパーフルオロ系電解質膜の製膜方法をキャスト法に変えたものである。この方式の製膜は実施例1に比べて加水分解処理が不要であるため、工程が簡潔になるという利点を持つ。工程は以下の通りである。EW1000、20wt%のパーフルオロ系電解質溶液をベースフィルムである厚さ100μmのPETフィルム上にキャストして120℃に設定した乾燥炉内で溶媒を蒸発させて厚さ10μmの膜を製膜する。さらにその上にEW300、15wt%のポリイミド系電解質溶液をキャスト後、乾燥炉内で溶媒を蒸発させて厚さ10μmの膜を製膜して、合計20μmの電解質膜を得た。尚、キャスト用に使用したパーフルオロ系電解質はナフィオン溶液(DE2020)である。

【0031】

[比較例]

図3に示すフロー図に従って積層電解質膜を作製した。本比較例は、実施例1のポリイミド系電解質膜の代わりにパーフルオロ系電解質膜をキャスト法にて積層したものである。工程は以下の通りである。押出成型したパーフルオロ系電解質膜上にEW900、20wt%のパーフルオロ系電解質溶液をキャストして積層し、積層電解質膜(F型+H型)を得る。これを加水分解して積層電解質膜(H型)を得る。

【0032】

[物性試験]

実施例1、2で得られた電解質膜の物性を下記表1に示す。

降伏点は島津製作所製万能引張り・圧縮試験機(オートグラフAG−1)を用いた。試験条件は以下の通り。

・標点距離:30mm

・引張り速度:50mm/min

・試験温度:室温

・試験片形状:6号ダンベル

・方向:MD

・n数:3

【0033】

サンプルは幅方向で中央と中央から130mm離れた端部から1つずつ採取し、それぞれについて引張り試験を行い、それぞれの降伏点の平均値を表1に示した。

また、EW値測定は中和滴定による。サンプリング方法は引張り試験と同様に行った。

【0034】

【表1】

【0035】

表1の結果より、機械的強度の指標となる降伏点は実施例1が実施例2を上回った。これは押出成形による製膜のほうが、強度が大きくなるためである。また、EW値は逆に実施例2が実施例1を上回った。実施例1ではEW1000のパーフルオロ系電解質膜を15μm、EW300のポリイミド系電解質膜を5μmで製膜しているのに対し、実施例2ではそれぞれ10μmずつとしているためである。

【0036】

実施例及び比較例で示した方法で作製した電解質膜の動的粘弾性の温度依存性を下記の測定条件で評価した。

・測定機器:UBMキュラストメータ(型式REOGEL E4000)

・周波数:10Hz

・測定モード:引張り

【0037】

測定結果を図4に示す。比較例の電解質膜は90℃で急激に弾性率が低下しているのに対して、実施例の電解質膜は120℃まで常温と同等の弾性率を示しており、さらに高温においても比較例の電解質膜より高い弾性率を保持している。このことは、実施例の電解質膜は耐熱性にすぐれていることを示している。

【0038】

実施例、比較例で示した方法で作製した電解質膜及びポリイミド単体のフェントン試験を下記の試験条件で行った。

・試薬組成:H2O2+(Fe2+5ppm)

・温度:90℃

・浸漬時間:50hr

・浸漬方法:実際の電池状態を模擬して、アノード側のみを試薬に浸す

【0039】

フェントン試験の結果、重量減少が実施例では2.5%であり、比較例では1.8%であり、ポリイミド単体では25%であった。この結果より、本発明の電解質膜は全てパーフルオロ系電解質である比較例よりは劣るものの、ポリイミド単体と比較すると減少量が1/10に低減されている。従って、アノード側に耐酸化性に優れるパーフルオロ系電解質膜を用いることで、本来酸化されやすいポリイミド系電解質をカソード側に用いても重量減少が、パーフルオロ系電解質膜のみで構成される電解質膜と遜色ない水準まで耐酸化性を向上させることができる。

【0040】

[電池性能評価]

実施例及び比較例の電解質膜を用い、アノード、カソード両側にPt担持カーボンをナフィオン溶液DE2020で分散させたインクを塗布、圧着し、MEAを形成した。カーボンペーパーの拡散層でMEAを挟んでセパレータに組み込んで燃料電池とした。ここで、触媒層の仕様は、アノードがカーボン種:VULCAN、Pt/C:30%、電解質比率:0.7、目付け:0.15mgPt/cm2で、カソードがカーボン種:Printex XE2、Pt/C:45%、電解質比率:0.7、目付け:0.53mgPt/cm2であった。拡散層の仕様は基材として、ペーパー(東レTGP)を用い、目付けは、アノードが10mgPt/cm2で、カソードが8mgPt/cm2であった。

【0041】

発電有効面:50mm×50mm、上記燃料電池化したモジュールにH2、Airを供給して発電性能を評価した。結果を図5に示す。

【0042】

図5の結果より、本発明の実施例の電解質膜を用いた燃料電池は優れた発電性能を示すことが分かる。

【0043】

以上の結果より、本発明の電解質膜は、膜強度と耐久性、化学的安定性を兼ね備えており、燃料電池用電解質膜として好適である。

【産業上の利用可能性】

【0044】

耐酸化性に優れたパーフルオロ系高分子電解質をアノード側に配置し、耐熱性に優れたポリイミド系高分子電解質をカソード側に配置することで、従来のパーフルオロ系電解質膜の代替品となりうる、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。これにより、高性能な燃料電池を実現することができ、燃料電池の実用化と普及に貢献する。

【図面の簡単な説明】

【0045】

【図1】実施例1の電解質膜作製のフロー図。

【図2】実施例2の電解質膜作製のフロー図。

【図3】比較例の電解質膜作製のフロー図。

【図4】実施例及び比較例で示した方法で作製した電解質膜の動的粘弾性の温度依存性を示す図。

【図5】発電性能を評価した結果を示す図。

【特許請求の範囲】

【請求項1】

パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする固体高分子型燃料電池用電解質膜。

【請求項2】

パーフルオロ系高分子電解質を製膜して第1の膜層を形成する工程と、該第1の膜層上にポリイミド系高分子電解質を製膜して第2の膜層を積層する工程とを有する、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された固体高分子型燃料電池用電解質膜の製造方法。

【請求項3】

前記パーフルオロ系高分子電解質の製膜が押出製膜であることを特徴とする請求項2に記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項4】

前記パーフルオロ系高分子電解質の製膜がキャスト製膜であることを特徴とする請求項2に記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項5】

前記ポリイミド系高分子電解質の製膜がキャスト製膜であることを特徴とする請求項2乃至4のいずれかに記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項6】

前記第1の膜層と第2の膜層からなる積層体の前記パーフルオロ系高分子電解質及び/又は前記ポリイミド系高分子電解質の側鎖末端を加水分解して酸基とすることを特徴とする請求項2乃至5のいずれかに記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項7】

高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された積層膜であることを特徴とする固体高分子型燃料電池。

【請求項1】

パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層されたことを特徴とする固体高分子型燃料電池用電解質膜。

【請求項2】

パーフルオロ系高分子電解質を製膜して第1の膜層を形成する工程と、該第1の膜層上にポリイミド系高分子電解質を製膜して第2の膜層を積層する工程とを有する、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された固体高分子型燃料電池用電解質膜の製造方法。

【請求項3】

前記パーフルオロ系高分子電解質の製膜が押出製膜であることを特徴とする請求項2に記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項4】

前記パーフルオロ系高分子電解質の製膜がキャスト製膜であることを特徴とする請求項2に記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項5】

前記ポリイミド系高分子電解質の製膜がキャスト製膜であることを特徴とする請求項2乃至4のいずれかに記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項6】

前記第1の膜層と第2の膜層からなる積層体の前記パーフルオロ系高分子電解質及び/又は前記ポリイミド系高分子電解質の側鎖末端を加水分解して酸基とすることを特徴とする請求項2乃至5のいずれかに記載の固体高分子型燃料電池用電解質膜の製造方法。

【請求項7】

高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、パーフルオロ系高分子電解質により形成される第1の膜層と、ポリイミド系高分子電解質により形成される第2の膜層とが、該第1の膜層がアノード側に該第2の膜層がカソード側になるように積層された積層膜であることを特徴とする固体高分子型燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−134641(P2006−134641A)

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願番号】特願2004−320488(P2004−320488)

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年5月25日(2006.5.25)

【国際特許分類】

【出願日】平成16年11月4日(2004.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]