固体高分子形燃料電池における膜電極接合体とその製造方法

【課題】シール性の高い固体高分子形燃料電池における膜電極接合体を提供する。

【解決手段】膜電極接合体の電解質膜の両面に形成された触媒層に隣接するガスケット層を繊維状の材料に粘着剤または接着剤を含浸させたもので構成することにより、膨張と収縮による電解質膜の破損や、製造時の熱処理工程による各部材の破損や剥離を抑制するとともに、熱硬化性樹脂表面の均一化により、膜電極接合体をシール性の高いものとすることを可能とした。

【解決手段】膜電極接合体の電解質膜の両面に形成された触媒層に隣接するガスケット層を繊維状の材料に粘着剤または接着剤を含浸させたもので構成することにより、膨張と収縮による電解質膜の破損や、製造時の熱処理工程による各部材の破損や剥離を抑制するとともに、熱硬化性樹脂表面の均一化により、膜電極接合体をシール性の高いものとすることを可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池における膜電極接合体とその製造方法に関する。

【背景技術】

【0002】

燃料電池は水素などの燃料と空気などの酸化剤を電気化学的に反応させることにより燃料の化学エネルギーを電気エネルギーに変換して取り出す発電方式である。この発電方式は、発電効率が高く、静粛性に優れ、大気汚染の原因となるNOx、SOx、また地球温暖化の原因となるCO2の排出量が少ない等の利点から、新エネルギーとして期待されている。

この燃料電池が適用されている例は、携帯電気機器の長時間電力供給、コジェネレーション用定置型発電温水供給機、燃料電池自動車等があり、用途も規模も多様である。

【0003】

燃料電池の種類は使用する電解質によって、固体高分子形、リン酸形、溶融炭酸塩形、固体酸化物形、アルカリ形等に分類され、それぞれ運転温度が大きく異なり、それに伴い発電規模や利用分野も異なる。

【0004】

陽イオン交換膜を電解質として用いたものは、固体高分子形燃料電池と呼ばれ、燃料電池の中でも比較的低温での動作が可能であり、また、電解質膜の薄膜化により内部抵抗を低減できるため高出力化、コンパクト化が可能であり、車搭載源や家庭据置用電源などへの使用が有望視されている。

【0005】

固体高分子形燃料電池は、膜電極接合体(Membrane−Electrolyte Assembly;MEA)と呼ばれる電解質膜の両面に一対の電極触媒層を配置させた接合体を、前記電極の一方に水素を含有する燃料ガスを供給し、前記電極の他方に酸素を含む酸化剤ガスを供給するためのガス流路を形成した一対のセパレータ板で挟持した電池である。この一対のセパレータ板で挟持した電池を単電池セルと呼ぶ。

【0006】

固体高分子形燃料電池は、出力密度の増大と燃料電池全体のコンパクト化を目的として、単電池セルを複数積層(スタック)して用いられる。スタックする枚数は、必要な電力により異なり、一般的な携帯電気機器のポータブル電源では数枚から10枚程度、コジェネレーション用定置型電気および温水供給機では60〜90枚程度、自動車用途では250〜400枚程度である。高出力化をするためにはスタック枚数を増やすことが必要となり、単電池セルのコストが燃料電池全体のコストに大きく影響する。プロセスコストの観点から、部品数が少なく組み立てが容易な膜電極接合体構造が望まれている。

【0007】

膜電極接合体の一部を構成するガスケットには、電解質膜を支持し、酸素および水素のリークの抑制と電解質膜の湿度維持に寄与することが求められている。プロセスコストの観点から、部品数が少なく組み立てが容易な膜電極接合体構造が望まれており、積層プロセスが可能な膜電極接合体構造は、製造上有利である。

【0008】

このような従来の固体高分子形燃料電池用の膜電極接合体として、特許文献1にて開示されたものがある。この膜電極接合体は、高分子電解質膜と熱硬化性樹脂からなる補強枠(第2のガスケット)との間の少なくとも一部に熱可塑性樹脂からなる保護層(第1のガスケット)を設けたことを特徴とする。

【0009】

補強枠を弾性率の高い熱硬化性樹脂を平面上に配置することで、ガスケットにかかる応力を分散させて電解質膜の歪みを抑制させ、シール性を向上させている。また、保護層を熱可塑性樹脂で形成することで、補強枠である熱硬化性樹脂の成分(主剤や硬化剤)による、熱硬化時の高温下での電解質膜の変質を軽減している。すなわち、この保護層により、補強枠を構成する熱硬化性樹脂を硬化させるための高温下において、熱硬化性樹脂成分である主剤や硬化剤成分を原因とする高分子電解質膜の変質を抑制する作用等を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−109576号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の技術では、熱可塑性樹脂のような固体物を電解質膜上に積層しているため、精度的な問題からの間隙が生じやすいという不都合があった。また、燃料電池が発電、非発電を繰り返すことで、電解質膜は湿潤状態と乾燥状態を繰り返する。このとき、膨張と収縮が繰り返されて、触媒層とガスケット層に間隙がある場合、間隙に応力が集中し、電解質膜の疲労による破損が生じる可能性がある。その結果、破損部位からのガスリークや湿度の低下が生じるおそれがある。

【0012】

また、熱硬化性樹脂と熱可塑性樹脂を接合する場合、熱硬化性樹脂表面のムラに起因し、熱硬化性樹脂と熱可塑性樹脂間に間隙が生じやすいという課題もある。さらに、ピンホール等に代表されるような熱硬化性樹脂表面の局所的な間隙からガスリークが生じるおそれがある。

【0013】

さらに、熱硬化性樹脂表面のムラに起因し、ガスケットの膜厚制御が難しくなるという不都合があった。

【0014】

本発明の目的は、シール性の高い固体高分子形燃料電池における膜電極接合体を提供することにある。

【課題を解決するための手段】

【0015】

本発明は、上記の課題を解決するために、以下の構成を採用した。

【0016】

本発明は、固体高分子形燃料電池に用いられる膜電極接合体に関する。

そして、固体高分子電解質膜と、固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された触媒層と、触媒層と隣接し、固体高分子電解質膜の周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された一対の第1のガスケット層と、触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、固体高分子電解質膜およびガス拡散層を取り囲むようそれぞれ形成された一対の第2のガスケット層とを備え、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなることを特徴とする。

【0017】

また、触媒層と第1のガスケット層とは、略同一の厚さであることを特徴とする。

【0018】

また、第2のガスケット層は、熱可塑性樹脂からなることを特徴とする。

【0019】

また、第1のガスケット層を構成する繊維状の材料は、枠状に打ち抜きされたものであることを特徴とする。

【0020】

また、第1のガスケット層を構成する繊維状の材料はガラスペーパーであって、粘着剤または接着剤はガラスペーパーと親和性の高いものであることを特徴とする。

【0021】

そして、本発明は、固体高分子形燃料電池に用いられる膜電極接合体の製造方法に関する。

そして、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、触媒層に隣接して、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層を形成する工程と、触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、固体高分子電解質膜およびガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程とを含み、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなることを特徴とする。

【発明の効果】

【0022】

本発明によれば、上記の特徴を有することから、下記に示すことが可能となる。

【0023】

すなわち、固体高分子形燃料電池に用いられる膜電極接合体において、固体高分子電解質膜と、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された一対の触媒層と、触媒層と隣接し、固体高分子電解質膜周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された第1のガスケット層と、触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、固体高分子電解質膜およびガス拡散層を取り囲むようにそれぞれ形成された一対の第2のガスケット層とを備え、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなるので、粘着剤または接着剤のみを使用した際に生じる粘着剤または接着剤表面の凸凹形状やムラが解消され、触媒層と第2のガスケット層との間隙を埋めることができる。このため、シール性の高い膜電極接合体を実現できるとともに、電解質膜の破損を防止することができる。

また、本発明における第1のガスケット層の厚さは繊維状の材料の厚さと略等しい。このため、この繊維状の材料の厚さを適宜選択することにより、第1のガスケット層の厚さを触媒層の厚さに揃えることが容易となる。

【0024】

また、触媒層と第1のガスケット層とを略同一の厚さにした場合は、厚さの違いによる段差が形成されず、間隙が生じないので、シール性が低下することを防止することが可能となる。

【0025】

また、第2のガスケット層を熱可塑性樹脂からなるものとした場合、熱硬化性樹脂からなるものとした場合に高温化で硬化させる工程が不要となる。

【0026】

また、第1のガスケット層を構成する繊維状の材料を、枠状に打ち抜きされたものにした場合は、生産性が上がり、かつ、部品精度が向上する。

【0027】

また、第1のガスケット層を構成する繊維状の材料をガラスペーパーとし、粘着剤または接着剤をガラスペーパーと親和性の高いものとした場合は、粘着剤または接着剤がスムーズに含浸可能となり、また、ガラスペーパーは電気絶縁性があり電気的短絡を防止できる。

【0028】

そして、本発明は、固体高分子形燃料電池に用いられる膜電極接合体の製造方法において、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、触媒層に隣接して、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層をそれぞれ形成する工程と、触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、固体高分子電解質膜およびガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程とを含み、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなるものとしたので、シール性に優れた膜電極構造体を製造することができる。

【図面の簡単な説明】

【0029】

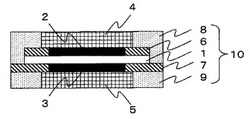

【図1】本発明の一実施形態に係る膜電極接合体の概略断面図

【図2】本発明の一実施形態に係る膜電極接合体の製造方法の一工程を示す概略断面図

【図3】本発明の一実施形態に係る膜電極接合体の製造方法の別の工程を示す概略断面図

【図4】本発明と関連する技術に係る固体高分子形燃料電池の概略断面図

【発明を実施するための形態】

【0030】

以下、図面を参照して、本発明の実施形態について、詳細に説明する。

【0031】

本発明の実施形態について説明する前に、本発明に関連する固体高分子形燃料電池について、図4を参照してまず説明する。

図4に示すように、固体高分子形燃料電池の単電池セル100は膜電極接合体110とこれを挟持する一対のセパレータ111とを備える。膜電極接合体110は、固体高分子電解質膜101の一方の面にアノード触媒層103とアノード側ガス拡散層105とガスケット層109とを備え、他方の面にカソード触媒層102とカソード側ガス拡散層104とガスケット層108とを備えている。

【0032】

すなわち、図4に示す固体高分子形燃料電池の単電池セル100は、固体高分子電解質膜101(パーフルオロカーボンスルホン酸膜からなる)をそれぞれカーボンブラック粒子に触媒物質(主として白金(Pt)あるいは他の金属(例えばRu、Rh、Mo、Cr、Co、Fe等))を担持したカソード触媒層102とアノード触媒層103とで挟持し、このカソード触媒層102とアノード触媒層103とをそれぞれカソード側ガス拡散層104とアノード側ガス拡散層105で挟持してカソード106およびアノード107とし、ガスのシールの機能を有するカソード側ガスケット108とアノード側ガスケット109にて膜電極接合体110を構成している。そして、膜電極接合体110を一組のセパレータ111により挟持して単電池セル100が構成される。

【0033】

それでは、本発明の実施形態にかかる固体高分子形燃料電池における膜電極接合体およびその製造方法について、図1乃至図3を用いて詳細に説明する。

【0034】

図1は、本発明の実施形態にかかる固体高分子形燃料電池における膜電極接合体10の概略断面図である。

図1に示すように、本発明の実施にかかる膜電極接合体10は、電解質膜1と、この電解質膜1の一面(図1において上面)に配置されたカソード触媒層2と、電解質膜1の他面(図1において下面)に配置されたアノード触媒層3とを備える。これらカソード触媒層2およびアノード触媒層3の周縁部には、それぞれ第1のカソード側ガスケット6および第1のアノード側ガスケット7が設けられている。さらに、カソード触媒層2およびアノード触媒層3の、電解質膜1と接する面と異なる面には、それぞれカソード側ガス拡散層4およびアノード側ガス拡散層5が設けられている。そして、これらカソード側ガス拡散層4およびアノード側ガス拡散層5の周縁部には、それぞれ第2のカソード側ガスケット8および第2のアノード側ガスケット9が設けられている。

【0035】

電解質膜1は、両触媒層2、3および両ガス拡散層4、5の面積よりも一回り大きく形成され、両触媒層2、3の端部の周囲に配置される第1のガスケット層6、7と、両触媒層2、3の外方の面上に配置される両触媒層2、3より大きい面積を持つガス拡散層4、5と、両ガス拡散層4、5の端部の周囲に配置される第2のガスケット層8、9とが一体化されて形成されている。

【0036】

本実施形態においては、ガスケット層を第1のガスケット層6、7と第2のガスケット層8、9に分けることにより、触媒層2、3と第1のガスケット層6、7との間隙、およびガス拡散層4、5と第2のガスケット層8、9との間隙を抑えて、シール性を向上している。

【0037】

本実施形態で用いられる電解質膜1は、固体高分子形燃料電池に一般的に用いられるものでよい。例えば、フッ素系電解質膜や炭化水素電解質膜が好適に使用でき、特にフッ素系電解質膜が望ましい。

【0038】

触媒層2、3についても、固体高分子形燃料電池に一般的に用いられるものでよい。例えば、白金または白金と他の金属(例えばRu、 Rh、 Mo、 Cr、 Co、 Fe等)との合金の微粒子(平均粒径は10nm以下が望ましい)が表面に担持されたカーボンブラックなどの導電性炭素微粒子(平均粒径:20〜100nm程度)と、パーフルオロスルホン酸樹脂溶液などの高分子溶液とが、適当な溶剤(エタノールなど)中で均一に混合されたインクにより作製されるものが使用できる。

【0039】

ガス拡散層4、5については、少なくともガス透過性(通気性)と導電性を有するものであればよい。例えば、炭素材料によって構成された織布、不織布(炭素繊維を交絡させることによって得られるフェルト等)、ペーパー類(カーボンペーパー等)などが汎用される。ガス拡散層4、5は、触媒層2、3より大きい面積を持つ。このように構成することにより、高価な白金触媒等を含む触媒層2、3を、端部まで利用することができる。

【0040】

第1のガスケット層6、7は、繊維状材料の繊維間に粘着剤または接着剤を含浸させて形成されている。

粘着剤または接着剤は、主鎖骨格がポリシロキサン骨格やポリエーテル骨格、フルオロエーテル骨格、ポリオレフィン骨格等のものが使用できる。また、電解質膜1上に配置されることから、粘着剤または接着剤由来の溶媒による電解質膜1の膨潤を避けるために、無溶媒系であることが望ましい。

繊維状材料は、粘着剤または接着剤を含浸させることから、粘着剤または接着剤との親和性が高いものが望ましい。また、ガスケットとしての用途を考慮し、電気的短絡を防ぐために、電気絶縁性であることが求められることから、ガラスペーパー等のガラス繊維やアルミナ繊維が望ましい。

【0041】

第1のガスケット層6、7として、繊維状の材料に、母材(マトリックス)として粘着剤または接着剤を用いて、繊維状材料の繊維間に粘着剤または接着剤を含浸させるようにしたので、粘着剤または接着剤のみを使用した際に生じる粘着剤または接着剤表面の凸凹形状やムラが解消され、触媒層2、3と第1のガスケット層6、7との間隙を埋めることができる。このため、電解質膜1の破損を防止することができる。

【0042】

第1のガスケット層6、7は、図2に示す領域Aの部分でガス拡散層4、5と接することから、ガス拡散層4、5を膜電極接合体10として一体化できる。領域Aは、狭すぎると接着が不十分となり、広すぎるとガス拡散層4、5を無駄に使うことになるので、0.2〜2.0cm程度が好ましい。

【0043】

第2のガスケット層8、9は、熱可塑性樹脂よりなる。例えば、PET(ポリエチレンテレフタレート)またはPEN(ポリエチレンナフタレート)、SPS(シンジオタクチックポリスチレン)、PTFE(ポリテトラフルオロエチレン)、PI(ポリイミド)等が使用できる。特に、弾性率の高い熱可塑性樹脂が望ましい。熱可塑樹脂として繊維強化されたものを用いてもよい。

【0044】

第2のガスケット層8、9は、第1のガスケット層6、7に対し、十分に厚くすることが望ましい。望ましくは、4倍〜15倍程度の厚さである。これにより、単電池セル組み立て後のガスケット全体に加わる応力を第2のガスケット層8、9により受け、かつ、応力を分散し、応力による電解質膜1の歪みを軽減することができる。

【0045】

次に、本実施形態にかかる固体高分子形燃料電池における膜電極接合体の製造方法について図2および図3により説明する。

【0046】

図2に示すように、最初に、電解質膜1上に触媒層2、3を形成する。触媒層2、3を形成するにあたっては、まず、高分子電解質と触媒物質と触媒を担持するカーボン担体と分散媒とを含むインクを調製する。調製された触媒インクを、ドクターブレード法、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などの塗布法、噴霧法を用い電解質膜1上に塗布することで、触媒層2、3を形成する。また、転写基材を用いて転写基材上に触媒インクを塗布し、転写基材上に触媒層を一旦形成した後に、転写法により電解質膜1上に触媒層2、3を形成しても良い。

【0047】

次に、第1のカソード側ガスケット層6を、カソード触媒層2の周囲である電解質膜1上(領域B)に形成する。第1のカソード側ガスケット層6を形成するには、枠形状(領域B)にカットした繊維状材料の繊維間に粘着剤または接着剤を含浸させた後、カソード触媒層2の周囲に配置することにより形成する。あるいは、粘着剤または接着剤が含浸された繊維状材料を、粘着剤または接着剤が固化しない状態でカソード触媒層2の周囲に配置することにより形成してもよい。第1のカソード側ガスケット層6の厚さ、すなわち繊維状材料の厚さは、カソード触媒層2と同じ厚さであることが望ましい。第1のカソード側ガスケット層6の厚さがカソード触媒層2の厚さと異なると、カソード側ガス拡散層4または第2のカソード側ガスケット層8を積層した際に、厚さの違いによる段差による間隙が生じて、シール性が低下するおそれがある。

【0048】

第1のカソード側ガスケット層6を形成した後、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成する。第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成するには、例えば、貼合装置等でこれら第2のカソード側ガスケット8およびカソード側ガス拡散層4をカソード触媒層2および第1のカソード側ガスケット層6に貼り合わせる。

【0049】

次に、図3に示すように、第1のアノード側ガスケット層7を形成するために、図2に示す工程により製造されたものを上下反転させ、第1のアノード側ガスケット層7を構成する繊維状材料の繊維間に粘着剤または接着剤を含浸させた後、アノード触媒層3の周囲に配置する。第1のカソード側ガスケット層6と同様に、粘着剤または接着剤が含浸された繊維状材料を、粘着剤または接着剤が固化しない状態でアノード触媒層3の周囲に配置することにより第1のアノード側ガスケット層7を形成してもよい。第1のアノード側ガスケット層7を形成した後、同様に第2のアノード側ガスケット層9およびアノード側ガス拡散層5を形成する。

図3に示す領域Cに第1のガスケット層7を積層することで電解質膜1の端部についても封止を行なうことができ、電解質膜1の湿度維持に寄与できる。

【0050】

最後に、プレスおよび熱処理をして、膜電極構造体10を一体化する。膜電極構造体10の一体化は、熱プレス法や熱ラミネート法等により行なっても良い。

【0051】

以上の構成により、膜電極構造体10をシール性に優れ、製造しやすいものにすることができる。

【0052】

なお、図2および図3に示す本実施形態の固体高分子形燃料電池における膜電極接合体の製造方法においては、電解質膜1上に触媒層2、3を形成した後、第1のカソード側ガスケット層6、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成し、さらに、第1のアノード側ガスケット層7、第2のアノード側ガスケット層9およびアノード側ガス拡散層5を順次形成していたが、先に第1のアノード側ガスケット層7、第2のアノード側ガスケット層9およびアノード側ガス拡散層5を形成してから、第1のカソード側ガスケット層6、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成してもよい。

【実施例】

【0053】

以下に、具体的な実施例により本実施形態の固体高分子形燃料電池の膜電極接合体およびその製造方法を説明する。なお、後述する実施例は本発明の一実施形態の実施例であり、本発明はこの実施例のみに限定されるものではない。

【0054】

白金担持量が60%である白金担持カーボン触媒と、20質量%の高分子電解質溶液であるNafion(登録商標、デュポン社製)を、混合比1:2の水、エタノール混合溶媒で混合した。続いて、遊星ボールミルで分散処理を行い、触媒インクを調整した。

【0055】

プレート上に転写シートを固定し、ドクターブレードにより触媒インクを転写シート上に塗布した。触媒インクからなる塗膜が形成された転写シートをオーブン(熱風循環恒温乾燥機、型名41-S5H/佐竹化学機械工業社製)に入れ、オーブンの温度を50℃に設定し5分間乾燥させることで転写シート上に触媒層2、3を作製した。このとき、白金担持量はカソード触媒層2が約0.5mg/cm2、アノード触媒層3が約0.3mg/cm2となるように調製した。

【0056】

触媒層2、3が形成された転写シートを25cm2に2枚切り取り、触媒層2、3が正対するように、電解質膜1の両面に配置した。電解質膜1としては、Nafion211(登録商標、デュポン社製)を用いた。続いて、130℃、6MPaの条件でホットプレスを行い、転写基材のみを剥がした。

【0057】

カソード触媒層2の端部に、フッ素系樹脂の接着剤を含浸させた枠形状(領域B)のガラスペーパーを積層し、第1のカソード側ガスケット層6を形成した。続いて、MPL(Micro Porous Layer:微多孔質層)処理カーボンペーパー(東レ社製)をカソード触媒層2上に貼合してカソード側ガス拡散層4を形成し、175umの厚さのPEN(ポリエチレンナナフタレート)フィルムをカソード側ガス拡散層4の端部に貼合し、第2のカソード側ガスケット層8を形成した。

【0058】

次に上下反転させ、アノード触媒層3の端部に、フッ素系樹脂の接着剤を含浸させた枠形状(領域B)のガラスペーパーを積層し、第1のアノード側ガスケット層7を形成した。続いて、カソード側と同様に、アノード側ガス拡散層5および第2のアノード側ガスケット層9を形成した。第2のアノード側ガスケット層9には、150umの厚さのPENフィルムを用いた。

【0059】

得られた膜電極接合体10を120℃、20KgF/cm2で1時間プレスをして一体化を行なった。

【0060】

プレス後、膜電極接合体を刃型により打ち抜いた。第1のガスケット層6、7の表面の観察を行ったところ、表面は均一となっており、触媒層2、3と第1のガスケット層6、7間の間隙、第1のガスケット層6、7と第2のガスケット層8、9との間の間隙が埋められていることが確認できた。

【産業上の利用可能性】

【0061】

本発明による固体高分子形燃料電池膜電極構造体は、特に燃料電池自動車や家庭用燃料電池等に用いられる固体高分子形燃料電池の単セルやスタックに好適に活用できる。

【符号の説明】

【0062】

1 電解質膜

2 カソード触媒層

3 アノード触媒層

4 カソード側ガス拡散層

5 アノード側ガス拡散層

6 第1のカソード側ガスケット

7 第1のアノード側ガスケット

8 第2のカソード側ガスケット

9 第2のアノード側ガスケット

10 膜電極接合体

100 固体高分子形燃料電池

111 セパレータ

【技術分野】

【0001】

本発明は、固体高分子形燃料電池における膜電極接合体とその製造方法に関する。

【背景技術】

【0002】

燃料電池は水素などの燃料と空気などの酸化剤を電気化学的に反応させることにより燃料の化学エネルギーを電気エネルギーに変換して取り出す発電方式である。この発電方式は、発電効率が高く、静粛性に優れ、大気汚染の原因となるNOx、SOx、また地球温暖化の原因となるCO2の排出量が少ない等の利点から、新エネルギーとして期待されている。

この燃料電池が適用されている例は、携帯電気機器の長時間電力供給、コジェネレーション用定置型発電温水供給機、燃料電池自動車等があり、用途も規模も多様である。

【0003】

燃料電池の種類は使用する電解質によって、固体高分子形、リン酸形、溶融炭酸塩形、固体酸化物形、アルカリ形等に分類され、それぞれ運転温度が大きく異なり、それに伴い発電規模や利用分野も異なる。

【0004】

陽イオン交換膜を電解質として用いたものは、固体高分子形燃料電池と呼ばれ、燃料電池の中でも比較的低温での動作が可能であり、また、電解質膜の薄膜化により内部抵抗を低減できるため高出力化、コンパクト化が可能であり、車搭載源や家庭据置用電源などへの使用が有望視されている。

【0005】

固体高分子形燃料電池は、膜電極接合体(Membrane−Electrolyte Assembly;MEA)と呼ばれる電解質膜の両面に一対の電極触媒層を配置させた接合体を、前記電極の一方に水素を含有する燃料ガスを供給し、前記電極の他方に酸素を含む酸化剤ガスを供給するためのガス流路を形成した一対のセパレータ板で挟持した電池である。この一対のセパレータ板で挟持した電池を単電池セルと呼ぶ。

【0006】

固体高分子形燃料電池は、出力密度の増大と燃料電池全体のコンパクト化を目的として、単電池セルを複数積層(スタック)して用いられる。スタックする枚数は、必要な電力により異なり、一般的な携帯電気機器のポータブル電源では数枚から10枚程度、コジェネレーション用定置型電気および温水供給機では60〜90枚程度、自動車用途では250〜400枚程度である。高出力化をするためにはスタック枚数を増やすことが必要となり、単電池セルのコストが燃料電池全体のコストに大きく影響する。プロセスコストの観点から、部品数が少なく組み立てが容易な膜電極接合体構造が望まれている。

【0007】

膜電極接合体の一部を構成するガスケットには、電解質膜を支持し、酸素および水素のリークの抑制と電解質膜の湿度維持に寄与することが求められている。プロセスコストの観点から、部品数が少なく組み立てが容易な膜電極接合体構造が望まれており、積層プロセスが可能な膜電極接合体構造は、製造上有利である。

【0008】

このような従来の固体高分子形燃料電池用の膜電極接合体として、特許文献1にて開示されたものがある。この膜電極接合体は、高分子電解質膜と熱硬化性樹脂からなる補強枠(第2のガスケット)との間の少なくとも一部に熱可塑性樹脂からなる保護層(第1のガスケット)を設けたことを特徴とする。

【0009】

補強枠を弾性率の高い熱硬化性樹脂を平面上に配置することで、ガスケットにかかる応力を分散させて電解質膜の歪みを抑制させ、シール性を向上させている。また、保護層を熱可塑性樹脂で形成することで、補強枠である熱硬化性樹脂の成分(主剤や硬化剤)による、熱硬化時の高温下での電解質膜の変質を軽減している。すなわち、この保護層により、補強枠を構成する熱硬化性樹脂を硬化させるための高温下において、熱硬化性樹脂成分である主剤や硬化剤成分を原因とする高分子電解質膜の変質を抑制する作用等を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−109576号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1に記載の技術では、熱可塑性樹脂のような固体物を電解質膜上に積層しているため、精度的な問題からの間隙が生じやすいという不都合があった。また、燃料電池が発電、非発電を繰り返すことで、電解質膜は湿潤状態と乾燥状態を繰り返する。このとき、膨張と収縮が繰り返されて、触媒層とガスケット層に間隙がある場合、間隙に応力が集中し、電解質膜の疲労による破損が生じる可能性がある。その結果、破損部位からのガスリークや湿度の低下が生じるおそれがある。

【0012】

また、熱硬化性樹脂と熱可塑性樹脂を接合する場合、熱硬化性樹脂表面のムラに起因し、熱硬化性樹脂と熱可塑性樹脂間に間隙が生じやすいという課題もある。さらに、ピンホール等に代表されるような熱硬化性樹脂表面の局所的な間隙からガスリークが生じるおそれがある。

【0013】

さらに、熱硬化性樹脂表面のムラに起因し、ガスケットの膜厚制御が難しくなるという不都合があった。

【0014】

本発明の目的は、シール性の高い固体高分子形燃料電池における膜電極接合体を提供することにある。

【課題を解決するための手段】

【0015】

本発明は、上記の課題を解決するために、以下の構成を採用した。

【0016】

本発明は、固体高分子形燃料電池に用いられる膜電極接合体に関する。

そして、固体高分子電解質膜と、固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された触媒層と、触媒層と隣接し、固体高分子電解質膜の周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された一対の第1のガスケット層と、触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、固体高分子電解質膜およびガス拡散層を取り囲むようそれぞれ形成された一対の第2のガスケット層とを備え、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなることを特徴とする。

【0017】

また、触媒層と第1のガスケット層とは、略同一の厚さであることを特徴とする。

【0018】

また、第2のガスケット層は、熱可塑性樹脂からなることを特徴とする。

【0019】

また、第1のガスケット層を構成する繊維状の材料は、枠状に打ち抜きされたものであることを特徴とする。

【0020】

また、第1のガスケット層を構成する繊維状の材料はガラスペーパーであって、粘着剤または接着剤はガラスペーパーと親和性の高いものであることを特徴とする。

【0021】

そして、本発明は、固体高分子形燃料電池に用いられる膜電極接合体の製造方法に関する。

そして、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、触媒層に隣接して、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層を形成する工程と、触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、固体高分子電解質膜およびガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程とを含み、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなることを特徴とする。

【発明の効果】

【0022】

本発明によれば、上記の特徴を有することから、下記に示すことが可能となる。

【0023】

すなわち、固体高分子形燃料電池に用いられる膜電極接合体において、固体高分子電解質膜と、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された一対の触媒層と、触媒層と隣接し、固体高分子電解質膜周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された第1のガスケット層と、触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、固体高分子電解質膜およびガス拡散層を取り囲むようにそれぞれ形成された一対の第2のガスケット層とを備え、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなるので、粘着剤または接着剤のみを使用した際に生じる粘着剤または接着剤表面の凸凹形状やムラが解消され、触媒層と第2のガスケット層との間隙を埋めることができる。このため、シール性の高い膜電極接合体を実現できるとともに、電解質膜の破損を防止することができる。

また、本発明における第1のガスケット層の厚さは繊維状の材料の厚さと略等しい。このため、この繊維状の材料の厚さを適宜選択することにより、第1のガスケット層の厚さを触媒層の厚さに揃えることが容易となる。

【0024】

また、触媒層と第1のガスケット層とを略同一の厚さにした場合は、厚さの違いによる段差が形成されず、間隙が生じないので、シール性が低下することを防止することが可能となる。

【0025】

また、第2のガスケット層を熱可塑性樹脂からなるものとした場合、熱硬化性樹脂からなるものとした場合に高温化で硬化させる工程が不要となる。

【0026】

また、第1のガスケット層を構成する繊維状の材料を、枠状に打ち抜きされたものにした場合は、生産性が上がり、かつ、部品精度が向上する。

【0027】

また、第1のガスケット層を構成する繊維状の材料をガラスペーパーとし、粘着剤または接着剤をガラスペーパーと親和性の高いものとした場合は、粘着剤または接着剤がスムーズに含浸可能となり、また、ガラスペーパーは電気絶縁性があり電気的短絡を防止できる。

【0028】

そして、本発明は、固体高分子形燃料電池に用いられる膜電極接合体の製造方法において、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、触媒層に隣接して、固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層をそれぞれ形成する工程と、触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、固体高分子電解質膜およびガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程とを含み、第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなるものとしたので、シール性に優れた膜電極構造体を製造することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る膜電極接合体の概略断面図

【図2】本発明の一実施形態に係る膜電極接合体の製造方法の一工程を示す概略断面図

【図3】本発明の一実施形態に係る膜電極接合体の製造方法の別の工程を示す概略断面図

【図4】本発明と関連する技術に係る固体高分子形燃料電池の概略断面図

【発明を実施するための形態】

【0030】

以下、図面を参照して、本発明の実施形態について、詳細に説明する。

【0031】

本発明の実施形態について説明する前に、本発明に関連する固体高分子形燃料電池について、図4を参照してまず説明する。

図4に示すように、固体高分子形燃料電池の単電池セル100は膜電極接合体110とこれを挟持する一対のセパレータ111とを備える。膜電極接合体110は、固体高分子電解質膜101の一方の面にアノード触媒層103とアノード側ガス拡散層105とガスケット層109とを備え、他方の面にカソード触媒層102とカソード側ガス拡散層104とガスケット層108とを備えている。

【0032】

すなわち、図4に示す固体高分子形燃料電池の単電池セル100は、固体高分子電解質膜101(パーフルオロカーボンスルホン酸膜からなる)をそれぞれカーボンブラック粒子に触媒物質(主として白金(Pt)あるいは他の金属(例えばRu、Rh、Mo、Cr、Co、Fe等))を担持したカソード触媒層102とアノード触媒層103とで挟持し、このカソード触媒層102とアノード触媒層103とをそれぞれカソード側ガス拡散層104とアノード側ガス拡散層105で挟持してカソード106およびアノード107とし、ガスのシールの機能を有するカソード側ガスケット108とアノード側ガスケット109にて膜電極接合体110を構成している。そして、膜電極接合体110を一組のセパレータ111により挟持して単電池セル100が構成される。

【0033】

それでは、本発明の実施形態にかかる固体高分子形燃料電池における膜電極接合体およびその製造方法について、図1乃至図3を用いて詳細に説明する。

【0034】

図1は、本発明の実施形態にかかる固体高分子形燃料電池における膜電極接合体10の概略断面図である。

図1に示すように、本発明の実施にかかる膜電極接合体10は、電解質膜1と、この電解質膜1の一面(図1において上面)に配置されたカソード触媒層2と、電解質膜1の他面(図1において下面)に配置されたアノード触媒層3とを備える。これらカソード触媒層2およびアノード触媒層3の周縁部には、それぞれ第1のカソード側ガスケット6および第1のアノード側ガスケット7が設けられている。さらに、カソード触媒層2およびアノード触媒層3の、電解質膜1と接する面と異なる面には、それぞれカソード側ガス拡散層4およびアノード側ガス拡散層5が設けられている。そして、これらカソード側ガス拡散層4およびアノード側ガス拡散層5の周縁部には、それぞれ第2のカソード側ガスケット8および第2のアノード側ガスケット9が設けられている。

【0035】

電解質膜1は、両触媒層2、3および両ガス拡散層4、5の面積よりも一回り大きく形成され、両触媒層2、3の端部の周囲に配置される第1のガスケット層6、7と、両触媒層2、3の外方の面上に配置される両触媒層2、3より大きい面積を持つガス拡散層4、5と、両ガス拡散層4、5の端部の周囲に配置される第2のガスケット層8、9とが一体化されて形成されている。

【0036】

本実施形態においては、ガスケット層を第1のガスケット層6、7と第2のガスケット層8、9に分けることにより、触媒層2、3と第1のガスケット層6、7との間隙、およびガス拡散層4、5と第2のガスケット層8、9との間隙を抑えて、シール性を向上している。

【0037】

本実施形態で用いられる電解質膜1は、固体高分子形燃料電池に一般的に用いられるものでよい。例えば、フッ素系電解質膜や炭化水素電解質膜が好適に使用でき、特にフッ素系電解質膜が望ましい。

【0038】

触媒層2、3についても、固体高分子形燃料電池に一般的に用いられるものでよい。例えば、白金または白金と他の金属(例えばRu、 Rh、 Mo、 Cr、 Co、 Fe等)との合金の微粒子(平均粒径は10nm以下が望ましい)が表面に担持されたカーボンブラックなどの導電性炭素微粒子(平均粒径:20〜100nm程度)と、パーフルオロスルホン酸樹脂溶液などの高分子溶液とが、適当な溶剤(エタノールなど)中で均一に混合されたインクにより作製されるものが使用できる。

【0039】

ガス拡散層4、5については、少なくともガス透過性(通気性)と導電性を有するものであればよい。例えば、炭素材料によって構成された織布、不織布(炭素繊維を交絡させることによって得られるフェルト等)、ペーパー類(カーボンペーパー等)などが汎用される。ガス拡散層4、5は、触媒層2、3より大きい面積を持つ。このように構成することにより、高価な白金触媒等を含む触媒層2、3を、端部まで利用することができる。

【0040】

第1のガスケット層6、7は、繊維状材料の繊維間に粘着剤または接着剤を含浸させて形成されている。

粘着剤または接着剤は、主鎖骨格がポリシロキサン骨格やポリエーテル骨格、フルオロエーテル骨格、ポリオレフィン骨格等のものが使用できる。また、電解質膜1上に配置されることから、粘着剤または接着剤由来の溶媒による電解質膜1の膨潤を避けるために、無溶媒系であることが望ましい。

繊維状材料は、粘着剤または接着剤を含浸させることから、粘着剤または接着剤との親和性が高いものが望ましい。また、ガスケットとしての用途を考慮し、電気的短絡を防ぐために、電気絶縁性であることが求められることから、ガラスペーパー等のガラス繊維やアルミナ繊維が望ましい。

【0041】

第1のガスケット層6、7として、繊維状の材料に、母材(マトリックス)として粘着剤または接着剤を用いて、繊維状材料の繊維間に粘着剤または接着剤を含浸させるようにしたので、粘着剤または接着剤のみを使用した際に生じる粘着剤または接着剤表面の凸凹形状やムラが解消され、触媒層2、3と第1のガスケット層6、7との間隙を埋めることができる。このため、電解質膜1の破損を防止することができる。

【0042】

第1のガスケット層6、7は、図2に示す領域Aの部分でガス拡散層4、5と接することから、ガス拡散層4、5を膜電極接合体10として一体化できる。領域Aは、狭すぎると接着が不十分となり、広すぎるとガス拡散層4、5を無駄に使うことになるので、0.2〜2.0cm程度が好ましい。

【0043】

第2のガスケット層8、9は、熱可塑性樹脂よりなる。例えば、PET(ポリエチレンテレフタレート)またはPEN(ポリエチレンナフタレート)、SPS(シンジオタクチックポリスチレン)、PTFE(ポリテトラフルオロエチレン)、PI(ポリイミド)等が使用できる。特に、弾性率の高い熱可塑性樹脂が望ましい。熱可塑樹脂として繊維強化されたものを用いてもよい。

【0044】

第2のガスケット層8、9は、第1のガスケット層6、7に対し、十分に厚くすることが望ましい。望ましくは、4倍〜15倍程度の厚さである。これにより、単電池セル組み立て後のガスケット全体に加わる応力を第2のガスケット層8、9により受け、かつ、応力を分散し、応力による電解質膜1の歪みを軽減することができる。

【0045】

次に、本実施形態にかかる固体高分子形燃料電池における膜電極接合体の製造方法について図2および図3により説明する。

【0046】

図2に示すように、最初に、電解質膜1上に触媒層2、3を形成する。触媒層2、3を形成するにあたっては、まず、高分子電解質と触媒物質と触媒を担持するカーボン担体と分散媒とを含むインクを調製する。調製された触媒インクを、ドクターブレード法、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などの塗布法、噴霧法を用い電解質膜1上に塗布することで、触媒層2、3を形成する。また、転写基材を用いて転写基材上に触媒インクを塗布し、転写基材上に触媒層を一旦形成した後に、転写法により電解質膜1上に触媒層2、3を形成しても良い。

【0047】

次に、第1のカソード側ガスケット層6を、カソード触媒層2の周囲である電解質膜1上(領域B)に形成する。第1のカソード側ガスケット層6を形成するには、枠形状(領域B)にカットした繊維状材料の繊維間に粘着剤または接着剤を含浸させた後、カソード触媒層2の周囲に配置することにより形成する。あるいは、粘着剤または接着剤が含浸された繊維状材料を、粘着剤または接着剤が固化しない状態でカソード触媒層2の周囲に配置することにより形成してもよい。第1のカソード側ガスケット層6の厚さ、すなわち繊維状材料の厚さは、カソード触媒層2と同じ厚さであることが望ましい。第1のカソード側ガスケット層6の厚さがカソード触媒層2の厚さと異なると、カソード側ガス拡散層4または第2のカソード側ガスケット層8を積層した際に、厚さの違いによる段差による間隙が生じて、シール性が低下するおそれがある。

【0048】

第1のカソード側ガスケット層6を形成した後、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成する。第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成するには、例えば、貼合装置等でこれら第2のカソード側ガスケット8およびカソード側ガス拡散層4をカソード触媒層2および第1のカソード側ガスケット層6に貼り合わせる。

【0049】

次に、図3に示すように、第1のアノード側ガスケット層7を形成するために、図2に示す工程により製造されたものを上下反転させ、第1のアノード側ガスケット層7を構成する繊維状材料の繊維間に粘着剤または接着剤を含浸させた後、アノード触媒層3の周囲に配置する。第1のカソード側ガスケット層6と同様に、粘着剤または接着剤が含浸された繊維状材料を、粘着剤または接着剤が固化しない状態でアノード触媒層3の周囲に配置することにより第1のアノード側ガスケット層7を形成してもよい。第1のアノード側ガスケット層7を形成した後、同様に第2のアノード側ガスケット層9およびアノード側ガス拡散層5を形成する。

図3に示す領域Cに第1のガスケット層7を積層することで電解質膜1の端部についても封止を行なうことができ、電解質膜1の湿度維持に寄与できる。

【0050】

最後に、プレスおよび熱処理をして、膜電極構造体10を一体化する。膜電極構造体10の一体化は、熱プレス法や熱ラミネート法等により行なっても良い。

【0051】

以上の構成により、膜電極構造体10をシール性に優れ、製造しやすいものにすることができる。

【0052】

なお、図2および図3に示す本実施形態の固体高分子形燃料電池における膜電極接合体の製造方法においては、電解質膜1上に触媒層2、3を形成した後、第1のカソード側ガスケット層6、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成し、さらに、第1のアノード側ガスケット層7、第2のアノード側ガスケット層9およびアノード側ガス拡散層5を順次形成していたが、先に第1のアノード側ガスケット層7、第2のアノード側ガスケット層9およびアノード側ガス拡散層5を形成してから、第1のカソード側ガスケット層6、第2のカソード側ガスケット層8およびカソード側ガス拡散層4を形成してもよい。

【実施例】

【0053】

以下に、具体的な実施例により本実施形態の固体高分子形燃料電池の膜電極接合体およびその製造方法を説明する。なお、後述する実施例は本発明の一実施形態の実施例であり、本発明はこの実施例のみに限定されるものではない。

【0054】

白金担持量が60%である白金担持カーボン触媒と、20質量%の高分子電解質溶液であるNafion(登録商標、デュポン社製)を、混合比1:2の水、エタノール混合溶媒で混合した。続いて、遊星ボールミルで分散処理を行い、触媒インクを調整した。

【0055】

プレート上に転写シートを固定し、ドクターブレードにより触媒インクを転写シート上に塗布した。触媒インクからなる塗膜が形成された転写シートをオーブン(熱風循環恒温乾燥機、型名41-S5H/佐竹化学機械工業社製)に入れ、オーブンの温度を50℃に設定し5分間乾燥させることで転写シート上に触媒層2、3を作製した。このとき、白金担持量はカソード触媒層2が約0.5mg/cm2、アノード触媒層3が約0.3mg/cm2となるように調製した。

【0056】

触媒層2、3が形成された転写シートを25cm2に2枚切り取り、触媒層2、3が正対するように、電解質膜1の両面に配置した。電解質膜1としては、Nafion211(登録商標、デュポン社製)を用いた。続いて、130℃、6MPaの条件でホットプレスを行い、転写基材のみを剥がした。

【0057】

カソード触媒層2の端部に、フッ素系樹脂の接着剤を含浸させた枠形状(領域B)のガラスペーパーを積層し、第1のカソード側ガスケット層6を形成した。続いて、MPL(Micro Porous Layer:微多孔質層)処理カーボンペーパー(東レ社製)をカソード触媒層2上に貼合してカソード側ガス拡散層4を形成し、175umの厚さのPEN(ポリエチレンナナフタレート)フィルムをカソード側ガス拡散層4の端部に貼合し、第2のカソード側ガスケット層8を形成した。

【0058】

次に上下反転させ、アノード触媒層3の端部に、フッ素系樹脂の接着剤を含浸させた枠形状(領域B)のガラスペーパーを積層し、第1のアノード側ガスケット層7を形成した。続いて、カソード側と同様に、アノード側ガス拡散層5および第2のアノード側ガスケット層9を形成した。第2のアノード側ガスケット層9には、150umの厚さのPENフィルムを用いた。

【0059】

得られた膜電極接合体10を120℃、20KgF/cm2で1時間プレスをして一体化を行なった。

【0060】

プレス後、膜電極接合体を刃型により打ち抜いた。第1のガスケット層6、7の表面の観察を行ったところ、表面は均一となっており、触媒層2、3と第1のガスケット層6、7間の間隙、第1のガスケット層6、7と第2のガスケット層8、9との間の間隙が埋められていることが確認できた。

【産業上の利用可能性】

【0061】

本発明による固体高分子形燃料電池膜電極構造体は、特に燃料電池自動車や家庭用燃料電池等に用いられる固体高分子形燃料電池の単セルやスタックに好適に活用できる。

【符号の説明】

【0062】

1 電解質膜

2 カソード触媒層

3 アノード触媒層

4 カソード側ガス拡散層

5 アノード側ガス拡散層

6 第1のカソード側ガスケット

7 第1のアノード側ガスケット

8 第2のカソード側ガスケット

9 第2のアノード側ガスケット

10 膜電極接合体

100 固体高分子形燃料電池

111 セパレータ

【特許請求の範囲】

【請求項1】

固体高分子形燃料電池に用いられる膜電極接合体において、

固体高分子電解質膜と、

前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された一対の触媒層と、

前記触媒層に隣接し、前記固体高分子電解質膜の周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された一対の第1のガスケット層と、

前記触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、

前記固体高分子電解質膜および前記ガス拡散層を取り囲むようにそれぞれ形成された一対の第2のガスケット層と、

を備え、

前記第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなる

ことを特徴とする固体高分子形燃料電池における膜電極接合体。

【請求項2】

前記触媒層と第1のガスケット層とは、略同一の厚さである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項3】

前記第2のガスケット層は、熱可塑性樹脂からなる

ことを特徴とする請求項1記載の膜電極接合体。

【請求項4】

前記第1のガスケット層を構成する繊維状の材料は、枠状に打ち抜きされたものである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項5】

前記第1のガスケット層を構成する繊維状の材料はガラスペーパーであって、前記粘着剤または接着剤は前記ガラスペーパーと親和性の高いものである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項6】

固体高分子形燃料電池に用いられる膜電極接合体の製造方法において、

前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、

前記触媒層に隣接して、前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層をそれぞれ形成する工程と、

前記触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、

前記固体高分子電解質膜および前記ガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程と、

を含み、

前記第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなる

ことを特徴とする固体高分子形燃料電池における膜電極接合体の製造方法。

【請求項1】

固体高分子形燃料電池に用いられる膜電極接合体において、

固体高分子電解質膜と、

前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するようにそれぞれ形成された一対の触媒層と、

前記触媒層に隣接し、前記固体高分子電解質膜の周縁部を覆うようにこの固体高分子電解質膜の両面にそれぞれ形成された一対の第1のガスケット層と、

前記触媒層を少なくとも覆うように、この触媒層の外方の両面にそれぞれ形成された一対のガス拡散層と、

前記固体高分子電解質膜および前記ガス拡散層を取り囲むようにそれぞれ形成された一対の第2のガスケット層と、

を備え、

前記第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなる

ことを特徴とする固体高分子形燃料電池における膜電極接合体。

【請求項2】

前記触媒層と第1のガスケット層とは、略同一の厚さである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項3】

前記第2のガスケット層は、熱可塑性樹脂からなる

ことを特徴とする請求項1記載の膜電極接合体。

【請求項4】

前記第1のガスケット層を構成する繊維状の材料は、枠状に打ち抜きされたものである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項5】

前記第1のガスケット層を構成する繊維状の材料はガラスペーパーであって、前記粘着剤または接着剤は前記ガラスペーパーと親和性の高いものである

ことを特徴とする請求項1記載の膜電極接合体。

【請求項6】

固体高分子形燃料電池に用いられる膜電極接合体の製造方法において、

前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部が露出するように一対の触媒層をそれぞれ形成する工程と、

前記触媒層に隣接して、前記固体高分子電解質膜の両面に、この固体高分子電解質膜の周縁部を覆うように一対の第1のガスケット層をそれぞれ形成する工程と、

前記触媒層の外方の両面に、この触媒層を少なくとも覆うように一対のガス拡散層をそれぞれ形成する工程と、

前記固体高分子電解質膜および前記ガス拡散層を取り囲むように一対の第2のガスケット層をそれぞれ形成する工程と、

を含み、

前記第1のガスケット層は、繊維状の材料に粘着剤または接着剤を含浸させたものからなる

ことを特徴とする固体高分子形燃料電池における膜電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−190720(P2012−190720A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−54646(P2011−54646)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]