固体高分子形燃料電池用膜電極接合体、当該膜電極接合体の製造方法、固体高分子形燃料電池単セル、および固体高分子形燃料電池スタック

【課題】基材に塗布された電極触媒層を高分子電解質膜に熱貼合して、高分子電解質膜に電極触媒層を形成する方法において、膜電極接合体へのしわを防止し、アノードおよびカソードの触媒層の表裏の位置合わせ(アライメント)を容易に行うことを課題とする。

【解決手段】第一の工程は基材上に第一および第二の電極触媒層を形成する工程であり、第二の工程は基材上に形成された第一および第二の電極触媒層で高分子電解質膜を挟持し、主面に接合させる工程であるとき、第二の工程における高分子電解質膜および、基材上の第一および第二の電極触媒層は、第二の工程の前に、予熱温度Xをかけておく。高分子電解質膜および、基材上の第一および第二の電極触媒層の位置合わせは、高分子電解質膜および、基材上の第一および第二の電極触媒層に予熱温度Xをかけながら行う。

【解決手段】第一の工程は基材上に第一および第二の電極触媒層を形成する工程であり、第二の工程は基材上に形成された第一および第二の電極触媒層で高分子電解質膜を挟持し、主面に接合させる工程であるとき、第二の工程における高分子電解質膜および、基材上の第一および第二の電極触媒層は、第二の工程の前に、予熱温度Xをかけておく。高分子電解質膜および、基材上の第一および第二の電極触媒層の位置合わせは、高分子電解質膜および、基材上の第一および第二の電極触媒層に予熱温度Xをかけながら行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用膜電極接合体、当該膜電極接合体の製造方法、当該膜電極接合体を用いた固体高分子形燃料電池単セル、および当該固体高分子形燃料電池単セルを用いた固体高分子形燃料電池スタックに関する。

【背景技術】

【0002】

燃料電池は、水素などの燃料ガスと空気などの酸化剤ガスとを電気化学的に反応させることにより、化学エネルギーを電気エネルギーに変換して発電する発電装置であり、高効率かつ環境負荷が低いなどの利点を有する。中でも電解質に高分子を用いる固体高分子形燃料電池は、低温での動作が可能であるため家庭用あるいは車載用の電源としての利用が見込まれている。

【0003】

固体高分子形燃料電池は、高分子電解質膜の両面に電極を設けた膜電極接合体を備える。この膜電極接合体の製造方法としては、基材として用いた転写シート上に、触媒粒子と、触媒粒子に接する導電性物質と、高分子電解質とが溶媒に分散された触媒インクを塗布、乾燥させて電極触媒層を形成し、転写シート上の電極触媒層を熱プレスすることにより高分子電解質膜の両面に電極触媒層を接合する方法が挙げられる。

【0004】

また、基材としてガス拡散層を用い、ガス拡散層上に触媒インクを塗布、乾燥させ、電極触媒層を形成したガス拡散層を高分子電解質膜に熱プレスすることや、高分子電解質膜に触媒インクを直接塗布、乾燥させることにより高分子電解質膜の両面に電極触媒層を接合する方法も挙げられる。

【0005】

作製された膜電極接合体は固体高分子形燃料電池単セルに組み込まれる。燃料電池単セル内部の構造としては、膜電極接合体の外側にガス拡散層があり、これらを挟持するようにセパレータが接合している。

【0006】

セパレータはガス流路を備えており、燃料極(アノード)では主に水素である燃料ガス、空気極(カソード)では主に酸素および空気である酸化剤ガスを、流路を介してアノードおよびカソードに供給する役割を持つ。

【0007】

また、セパレータは膜電極接合体で生じた起電力により流れた電流を集める集電体としての役割も有すため、導電性を持つ材料から作られる必要がある。なお、アノードおよびカソードに供給されるガスが混合されると電極での電気化学反応を阻害するため、混合されないようにシールする必要があり、膜電極接合体の外周部にある高分子電解質膜を覆うようにガスケットが配置される。

【0008】

なお、燃料電池とは、車載用や家庭用といった実用機では、大電流を確保するために燃料電池単セルを複数直列に接続させスタックとしたものを指す。

【0009】

例えば、特許文献1では、膜電極接合体の製造方法として、高分子電解質膜を予備加熱し、基材として用いた転写シートを冷却して、加熱および加圧することで、転写基材の剥離を良好にする技術が開示されている。

【0010】

また、特許文献2では、高分子電解質膜をガラス転移温度以上、かつ、融点未満の温度(第一の温度)で加熱しながら延伸する工程と、この延伸された高分子電解質膜の収縮を拘束する工程と、第一の温度以上、融点未満の温度で触媒層の転写などの熱処理を加えることで、高分子電解質膜の収縮を抑制する技術が開示されている。

【0011】

また、膜電極接合体の外側にガス拡散層を挟持させる際、熱プレスによって接合することが知られているが、特許文献3では、膜電極接合体を高分子電解質のガラス転移温度以上で熱分解しない温度以下の温度で過熱保持して熱処理することによって、電極触媒層中の電解質ポリマーの結晶化度を促進し、発電による生成水や加湿水への電解質ポリマーの溶解度を低下させ、膜電極接合体の劣化を抑制する技術が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−196070号公報

【特許文献2】特開2010−257598号公報

【特許文献3】特開2009−4384号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献1にある電極触媒層の製造方法では、高分子電解質膜に予備加熱がかかっているが、転写シートを冷却しているため、転写シートは本転写の加熱時に急激に温度が上がることとなる。これにより、転写シートは材料の線膨張係数に従って伸びることとなり、アノードとカソードとの電極触媒層の位置がずれる問題があった。

【0014】

また、電極触媒層にある残留溶媒および水分が加熱によって飛び、気泡となり、この気泡が封止されたまま加圧されることで、膜電極接合体にしわが入る問題があった。

【0015】

また、上記特許文献2および3に記載されているように、高分子電解質膜への加熱温度が高分子電解質膜のガラス転移温度以上である場合、高分子電解質膜が伸びやすくなる反面、寸法安定性に欠け、膜電極接合体にしわが入る問題があった。

【0016】

本発明は上記の課題を解決するためになされたものであり、基材に塗布された電極触媒層を高分子電解質膜に熱貼合して、高分子電解質膜に電極触媒層を形成する方法において、膜電極接合体へのしわを防止し、アノードおよびカソードの触媒層の表裏の位置合わせ(アライメント)の精度を向上させることを可能にする。また、本明細書では、基材は転写シートとして記載するが、基材としてガス拡散層を用いた場合の膜電極接合体についても同様の効果が得られる。

【課題を解決するための手段】

【0017】

本発明は、上記の課題を解決するために、以下の構成を採用した。

【0018】

本発明は、固体高分子形燃料電池用膜電極接合体である。当該固体高分子形燃料電池用膜電極接合体は、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とを備える。また、高分子電解質膜は、第一の電極触媒層と第二の電極触媒層とによって挟持され、第一の電極触媒層と第二の電極触媒層とによって高分子電解質膜が挟持される際には、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とは、80℃≦X<高分子電解質膜のガラス転移温度(Tg)とする予熱温度Xで加熱されていることを特徴とする。

【0019】

また、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とは、パーフルオロスルホン酸を含むことが好ましい。

【0020】

本発明は、固体高分子形燃料電池用膜電極接合体の製造方法である。当該製造方法は、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とを備える固体高分子形燃料電池用膜電極接合体において、第一の電極触媒層と第二の電極触媒層とを基材上に形成する第一の工程と、予熱温度Xおよび予熱時間Yで高分子電解質膜と基材とを加熱する加熱工程と、第一の電極触媒層が形成された基材において当該第一の電極触媒層が形成された面と第二の電極触媒層が形成された基材において第二の電極触媒層が形成された面とで高分子電解質膜を挟持する第二の工程とを備える。また、予熱温度Xは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)であることを特徴とする。

【0021】

なお、第二の工程は、第一の電極触媒層が形成された面と第二の電極触媒層が形成された面とで高分子電解質膜を挟持するときに位置合わせを行う位置合わせ工程を含むことが好ましく、位置合わせ工程は、予熱温度Xで加熱しながら行うことが好ましい。

【0022】

また、予熱時間Yは、30秒以上であることが好ましい。

【0023】

また、加熱工程において、高分子電解質膜の少なくとも片面が露出した状態で当該高分子電解質膜を加熱することが好ましい。

【0024】

本発明は、上述した固体高分子形燃料電池用膜電極接合体を用いた固体高分子形燃料電池単セルである。

【0025】

また、本発明は、上記固体高分子形燃料電池単セルを複数有し、当該燃料電池単セルは積層されていることを特徴とする固体高分子形燃料電池スタックである。

【発明の効果】

【0026】

本発明によれば、高分子電解質膜および転写シートに予熱をかけること、また予熱をかけた状態で位置合わせを行うことで、残留溶媒および水分が揮発することによって、しわがない膜電極接合体を作製できる。また、事前に残留溶媒および水分が飛ぶことによって位置合わせ中に気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードの触媒層の位置合わせを容易に行うことができる。

【0027】

つまり、高分子電解質膜に予熱温度Xをかけておくことで、高分子電解質膜中に含まれる残留溶媒と水分を飛ばすことが可能になる。また、一度予熱温度Xをかけた高分子電解質膜の温度をXから下げると、空気中の水分は吸収するが、残留溶媒は吸収しない。一方、予熱処理を加えない高分子電解質膜は、本転写の加熱時に、高分子電解質膜から残留溶媒が飛ぶ。

【0028】

この本転写の加熱時に高分子電解質膜から飛んだ残留溶媒が、転写シートと高分子電解質膜の間に挟まれ、気泡となり、気泡が封止されたまま加圧されることで、膜電極接合体のしわ発生の要因となるが、本発明の製造方法では、残留溶媒がないため、しわが発生しにくくなる。

【0029】

また、基材上の第一および第二の電極触媒層も、第二の工程の前に予熱温度Xをかけることによって、残留溶媒が飛び、膜電極接合体のしわの発生を抑制することができる。

【0030】

また、本発明の膜電極接合体の製造方法では、第二の工程において、高分子電解質膜および、基材上の第一および第二の電極触媒層の位置合わせは、高分子電解質膜および、基材上の第一および第二の電極触媒層に予熱温度Xをかけながら行うことで、高分子電解質膜および、基材上の第一および第二の電極触媒層中の残留溶媒だけでなく、水分もない状態で、行うことができる。この状態では、残留溶媒および水分が転写シートで封止されることがないため、膜電極接合体のしわの発生をさらに抑制することができる。

【0031】

また、残留溶媒および水分が飛ぶことによる気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードの触媒層の位置合わせを容易に行うことができる。

【図面の簡単な説明】

【0032】

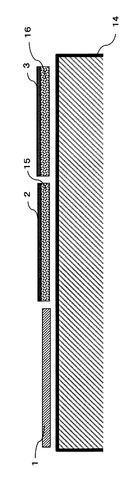

【図1】本発明の一実施形態である固体高分子形燃料電池単セルの分解模式図

【図2】一実施形態の高分子電解質膜および転写シートの予熱工程を示す図

【図3】一実施形態の高分子電解質膜、アノード触媒層、カソード触媒層の位置合わせ工程を示す図

【発明を実施するための形態】

【0033】

以下に、本発明の実施の形態について図面を参照しつつ説明する。なお、本発明は、以下に記載する実施の形態に限定されうるものではなく、当業者の知識に基づいて設計の変更等の変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうるものである。

【0034】

なお、以下の説明において、固体高分子形燃料電池用膜電極接合体のことを単に膜電極接合体と称し、固体高分子形燃料電池単セルのことを単に燃料電池単セルと称し、固体高分子形燃料電池スタックのことを単に燃料電池スタックと称す。

【0035】

〈膜電極接合体〉

図1は、本発明の一実施形態である膜電極接合体12を含む燃料電池単セル13の分解模式図である。

【0036】

図1に示すように、上記膜電極接合体12にあっては、カソード触媒層2とアノード触媒層3とが高分子電解質膜1を挟んで対向し、カソード触媒層2とアノード触媒層3と高分子電解質膜1とで膜電極接合体12を形成している。以下、より詳細に膜電極接合体12について説明する。

【0037】

上記膜電極接合体12に用いられる高分子電解質膜1としては、プロトン伝導性を有するものであればよく、フッ素系高分子電解質、炭化水素系高分子電解質等を用いることができる。なお、フッ素系高分子電解質としては、例えば、デュポン社製のNafion(登録商標)、旭硝子(株)製のFlemion(登録商標)、旭化成(株)製のAciplex(登録商標)、ゴア社製のGore Select(登録商標)等を用いることができる。また、炭化水素系高分子電解質膜としては、例えば、スルホン化ポリエーテルケトン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリスルフィド、スルホン化ポリフェニレン等の電解質膜を用いることができる。中でも、高分子電解質膜1としてフッ素系高分子電解質としてパーフルオロスルホン酸を含む材料を好適に用いることができる。

【0038】

上記カソード触媒層2(第一の電極触媒層と称すことがある)およびアノード触媒層3(第二の電極触媒層と称すことがある)に含まれる高分子電解質としては、プロトン伝導性を有するものであれば良く、高分子電解質膜1と同様の素材を用いることができ、フッ素系高分子電解質、炭化水素系高分子電解質等を用いることができる。なお、フッ素系高分子電解質としては、例えば、デュポン社製のNafion(登録商標)系材料等を用いることができる。また、炭化水素系高分子電解質膜としては、例えば、スルホン化ポリエーテルケトン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリスルフィド、スルホン化ポリフェニレン等の高分子電解質膜を用いることができる。中でも、高分子電解質としてフッ素系高分子電解質としてパーフルオロスルホン酸を含む材料を好適に用いることができる。

【0039】

なお、上記各電極触媒層と高分子電解質膜との密着性を考慮すると、上述した高分子電解質膜1と同一の材料を用いることが好ましい。また、以下では、カソード触媒層2、アノード触媒層3のことを単に電極触媒層と称すことがある。

【0040】

本実施形態で用いる触媒粒子としては、白金、パラジウム、ルテニウム、イリジウム、ロジウム、オスミウムの白金族元素のほか、鉄、鉛、銅、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウムなどの金属、またはこれらの合金が使用できる。また、酸化物、複酸化物等も使用できる。また、これらの触媒の粒径は、0.5nm〜1μmが好ましく、更に好ましくは1〜5nmである。

【0041】

これらの触媒粒子を担持する導電性担体は、一般的にカーボン粒子が使用される。カーボン粒子の種類は、微粒子状で導電性を有し、触媒粒子におかされないものであればどのようなものでも構わないが、カーボンブラック、グラファイト、黒鉛、活性炭、カーボンファイバー、カーボンナノチューブ、フラーレン等が使用できる。

【0042】

なお、カーボン粒子の粒径は、小さすぎると電子伝導パスが形成されにくくなり、また大きすぎると上記電極触媒層のガス拡散性が低下したり、触媒粒子の利用率が低下したりするので、10〜1000nm程度が好ましく、更に好ましくは10〜100nmである。さらには、触媒粒子が導電性担体に担持されていなくても構わず、混合しただけの場合でも良い。

【0043】

また、触媒インクの分散媒として使用される溶媒は、触媒粒子を担持した導電性担体や高分子電解質を浸食することがなく、高分子電解質を流動性の高い状態で溶解または微細ゲルとして分散できるものあれば特に制限はない。

【0044】

なお、溶媒としては揮発性の有機溶媒や水が含まれることが望ましく、有機溶媒に関しては、特に限定されるものではないが、メタノール、エタノール、1−プロパノ―ル、2−プロパノ―ル、1−ブタノ−ル、2−ブタノ−ル、イソブチルアルコール、tert−ブチルアルコール、ペンタノ−ル等のアルコール類、アセトン、メチルエチルケトン、ペンタノン、メチルイソブチルケトン、へプタノン、シクロヘキサノン、メチルシクロヘキサノン、アセトニルアセトン、ジイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサン、ジエチレングリコールジメチルエーテル、アニソール、メトキシトルエン、ジブチルエーテル等のエーテル系溶剤、その他ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、エチレングリコール、ジエチレングリコール、ジアセトンアルコール、1−メトキシ−2−プロパノール等の極性溶剤等が使用される。また、これらの溶剤や水のうち二種以上を混合させたものも使用できる。分散剤が含まれていても良い。

【0045】

また、触媒インクを作製する際の分散処理は、様々な装置を用いておこなうことができる。例えば、分散処理としては、ボールミルやロールミルによる処理、せん断ミルによる処理、湿式ミルによる処理、超音波分散処理などが挙げられる。また、遠心力で攪拌を行うホモジナイザーなどを用いても良い。

【0046】

なお、触媒インク中の固形分含有量は、多すぎると触媒インクの粘度が高くなるため電極触媒層表面にクラックが入りやすくなり、また逆に少なすぎると成膜レートが非常に遅く、生産性が低下してしまうため、0.1質量%以上50質量%以下の範囲内であることが好ましい。また、触媒インクの粘度は、0.1cP以上2000cP以下の範囲内であることが好ましく、更には5cP以上100cP以下の範囲内である。

【0047】

〈燃料電池単セル〉

上記燃料電池単セル13にあっては、まず、カソード触媒層2の片面にカソードガス拡散層4、およびアノード触媒層3の片面にアノードガス拡散層5が配置される。これらによりそれぞれ空気極6(以下カソード6と称す)および燃料極7(以下アノード7と称す)が構成される。そしてガス流通用のガス流路8がリブ11によって構成され、相対する面に冷却水流通用の冷却水流路9を備えた導電性でかつ不透過性の材料よりなる1組のセパレータ10が配置される(図1参照)。

【0048】

なお、カソード6側のセパレータ10のガス流路8からは、酸化剤ガスとして、例えば酸素を含むガスが供給される。一方、アノード7側のセパレータ10のガス流路8からは燃料ガスとして、例えば水素が供給される。そして、酸化剤ガスと燃料ガスとを触媒の存在下で電極反応させることにより、アノード6とカソード7との間に起電力を生じることができる。

【0049】

また、本実施形態に係る固体高分子形燃料電池単セル13におけるカソードガス拡散層4およびアノードガス拡散層5は、ガス拡散性と導電性とを有する材質から成るものであれば何でもよい。例えば、カーボンペーパー、カーボンクロス、不織布などのポーラスカーボン材等を用いることができる。また、ガス拡散層として撥水加工を施すことや、撥水加工を施したガス拡散層上にMPL(マイクロポーラスレイヤ)を形成させてもよい。これらの撥水加工を施したガス拡散層やMPL付のガス拡散層はカソード6およびアノード7のどちらに用いてもよい。

【0050】

また、本実施形態に係る固体高分子形燃料電池単セル13におけるセパレータ10は、燃料ガスが供給されるためのガス流路8があり、集電体としての役割を持つものであれば何でもよい。燃料電池セパレータの基材としては、非金属系と金属系に分けられ、非金属系セパレータとしては、例えば緻密カーボングラファイト等のカーボン系材料、樹脂材料を用いることができる。また、金属系の材料としては、例えばステンレス鋼(SUS)、チタン、アルミニウム等を用いることができる。なお、上記各ガス拡散層とセパレータ10は一体構造となっていても構わない。金属系の場合では、錆止め防止のための導電性樹脂がコーティングされているタイプでも構わない。

【0051】

〈燃料電池スタック〉

なお、図1に示した固体高分子形燃料電池は単セルであるが、本発明にあっては、セパレータ10を介して複数のセルを積層したスタック(燃料電池スタック)とすることもできる。

【0052】

次に、膜電極接合体の製造方法の一例について説明する。

【0053】

まず、高分子電解質膜1および転写シートの予熱工程を示す。図2は、高分子電解質膜1および転写シートの予熱工程を示す図である。なお、以下では、簡易化のためにホットプレート14を用いた場合の加熱を説明するが、本発明における加熱はその部材全体が加熱されれば良く、加熱手段はホットプレートに限定されず、オーブン、IR乾燥機なども利用できる。

【0054】

まず、ホットプレート14を予熱温度Xにし、高分子電解質膜1、カソード触媒層2が塗工されたカソード転写シート15、およびアノード触媒層3が塗工されたアノード転写シート16をそれぞれホットプレート14上に配置し、予熱時間Yとし、この間、加熱する。

【0055】

そして、加熱することにより、高分子電解質膜1、カソード触媒層2、アノード触媒層3から、残留溶媒と水分とが飛ぶ。なお、高分子電解質膜1、カソード触媒層2、アノード触媒層3をホットプレート14上から外すと水分は吸収するが、一度飛んでしまった残留溶媒を吸収することはない。

【0056】

なお、上述したような予熱工程を含まない場合、本転写の加熱時に高分子電解質膜1、カソード触媒層2、アノード触媒層3から飛んだ残留溶媒が、各転写シート15、16と高分子電解質膜1との間に挟まれ、気泡となり、気泡が封止されたまま加圧されることで、膜電極接合体12のしわ発生の要因となるが、本実施の形態の製造方法では、残留溶媒がないため、しわが発生しにくくなる。

【0057】

次に、図3に示すように、ホットプレート14の温度を予熱温度Xにし、ホットプレート14上で、図2に示す工程を経て作製されたカソード触媒層2が塗工されたカソード転写シート15と図2に示す工程を経て作製されたアノード触媒層3が塗工されたアノード転写シート16とで高分子電解質膜1を挟み、アノード触媒層3とカソード触媒層2との位置合わせを行う。

【0058】

なお、アノード触媒層3とカソード触媒層2との位置合わせをホットプレート14上で行うことで、既に飛んでいる残留溶媒はもちろん、水分も飛ばした状態を保つことができる。

【0059】

また、ホットプレート14上での位置合わせを行うことで、残留溶媒および水分が各転写シート15、16で封止されることがないため、膜電極接合体12にしわを発生させずに位置合わせを行うことができる。

【0060】

なお、上記予熱温度Xは80℃≦X≦高分子電解質膜1のガラス転移温度(Tg)、であることが好ましい。予熱温度Xが80℃を下回る場合、残留溶媒の沸点には達しておらず、溶媒が飛ばないことがある。一方、予熱温度Xが高分子電解質膜1のガラス転移温度(Tg)を超える場合、高分子電解質膜1の流動性が増加し、外部の力に対する伸縮が起きるようになるため、位置合わせが容易にできなくなることや高分子電解質膜1に、しわが寄るといった問題が発生することがある。

【0061】

また、上記予熱温度Xで加熱する時間を予熱時間Yとすると、当該予熱時間Yは、30s(秒)以上であることが望ましい。予熱時間Yが30sを下回る時間に設定すると、残留溶媒と水分とが、高分子電解質膜1、カソード触媒層2、およびアノード触媒層3から十分に飛んでいかないことがある。なお、上記予熱温度Xが80℃≦X≦高分子電解質膜1のガラス転移温度(Tg)の範囲に収まっていれば、予熱時間Yは長時間であっても問題はない。

【0062】

また、高分子電解質膜1に予熱をかける工程において、高分子電解質膜1の少なくとも片面の一部が露出していることが望ましい。高分子電解質膜1は保護フィルムが膜の両面あるいは片面に付与されていることがあるが、保護フィルムが両面ついた状態で予熱をかけても、揮発した残留溶媒および水分の逃げ場がないため、残留溶媒および水分が抜け切らず、上記のような効果が十分に発揮されない。

【0063】

また、本実施形態に係る膜電極接合体12の製造方法にあっては、触媒粒子と、当該触媒粒子と接する導電性物質および高分子電解質を含む触媒インクから膜電極接合体12を作製してもよく、その方法は多数考えられている。

【0064】

例えば、膜電極接合体12の作製方法の一例としては、転写シートもしくはガス拡散層から選択される基材上に触媒インクを塗布し、該塗膜を乾燥し基材上に各電極触媒層2、3を形成し、基材上の各電極触媒層2、3と高分子電解質膜1とを熱プレスし、さらに基材が転写シートの場合はシートを剥がして膜電極接合体12とする方法ある。

【0065】

また、例えば、基材として転写シートを用いて膜電極接合体12を作製する場合、基材として用いられる転写シートとしては、転写性がよい材質であればよい。基材として転写シートを用いた場合には、高分子電解質膜1に各電極触媒層2、3を接合後に転写シートを剥離し、高分子電解質膜1の両面に各電極触媒層2、3を備える膜電極接合体12とすることができる。転写シートには離型剤が付着したものでも良い。

【0066】

なお、本実施形態では、基材として転写シートを用いる方法でもガス拡散層を用いる方法でも実施可能である。

【0067】

触媒インクの塗布方法としては、ドクターブレード法、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などを用いることができる。

【0068】

なお、乾燥工程の温度は、特に制限されるものではないが、基材の温度以上150℃以下でおこなうことが好ましい。これよりも温度を高くすると、各電極触媒層2、3の乾燥ムラの発生や、電極触媒層2、3中の高分子電解質への熱処理の影響も大きくなるため、適切でない。乾燥工程の温度が触媒インク中の溶媒の沸点以上では蒸発速度が著しく大きくなることから、溶媒の沸点未満であることが好ましい。

【0069】

熱プレス工程で高分子電解質膜1および各電極触媒層2、3にかけるプレス圧力は、膜電極接合体12の電池性能に影響する。電池性能の良い膜電極接合体12を得るには高分子電解質膜1および各電極触媒層2、3にかけるプレス圧力は、0.5MPa以上20MPa以下の範囲内であることが好ましく、さらには1MPa以上15MPa以下の範囲内であることが好ましい。プレス圧力が上記範囲を超える場合には各電極触媒層2、3が圧縮されすぎ、電池性能が低下することがある。またプレス圧力が上記範囲を下回る場合には各電極触媒層2、3と高分子電解質膜1との接合性が低下して電池性能が低下してしまう。

【0070】

また、熱プレスの温度は、高分子電解質膜1、および各電極触媒層2、3の高分子電解質のガラス転移点(Tg)付近に設定するのが好ましい。具体的には、熱プレスの温度は高分子電解質膜のガラス転移点−40℃(Tg−40℃)以上、高分子電解質膜のガラス転移点+60℃(Tg+60℃)以下の範囲内であることが好ましい。熱プレスの温度が高分子電解質膜のガラス転移点−40℃(Tg−40℃)を下回る場合、各電極触媒層2、3と高分子電解質膜1との間で十分な界面密着性が得られず電池性能が低下してしまう。一方、熱プレスの温度が高分子電解質膜のガラス転移点+60℃(Tg+60℃)を超える場合、高分子電解質が軟化して各電極触媒層2、3の空孔がつぶれてしまいガスや生成水の拡散性が低下し電池性能が低下してしまう。

【0071】

なお、各電極触媒層2、3と高分子電解質膜1との貼合は、圧力と熱がかかればよく、熱プレスの他、熱ラミネート等の方法も使用できる。

【実施例】

【0072】

以下、本発明を実施例1、2、および比較例1〜5に基づき更に説明するが、本発明は下記の例によって制限されるものではない。

【0073】

(実施例1)

本実施例1に係る膜電極接合体12の製造方法は、以下に説明する「第一の工程」と「第二の工程」とを備える。

【0074】

「第1の工程」

第1の工程は、基材上への電極触媒層を形成する工程である。具体的には以下の通りである。

【0075】

まず、白金担持量が60重量%である白金担持カーボン触媒に水、1−プロパノールを重量比1:2で混合し、遊星型ボールミルで分散処理を行い、触媒インクとした。

【0076】

その後、プレート上に基材を固定し、ドクターブレードにより上記触媒インクを基材上に塗布した。そして、触媒インクからなる塗膜が形成された基材をオーブン(熱風循環恒温乾燥機41−S5H/佐竹化学機械工業社製)に入れ、オーブンの温度を50℃に設定し5分間乾燥させることで基材である転写シート上に電極触媒層を作製した。

【0077】

次に、電極触媒層が形成された転写シートをカソード触媒層2およびアノード触媒層3用に150cm2に2枚切り取り、白金担持量がカソード触媒層2用は約0.3mg/cm2、アノード触媒層3用は約0.5mg/cm2となるように調節した。

【0078】

次に、「第2の工程」について説明するが、実施例1では、上述した「第1の工程」と、後述する「第2の工程」との間に、予熱をかける工程(「予熱工程」)を含む。以下、「予熱工程」について説明する。

【0079】

「予熱工程」

ホットプレート14を加熱し、上記第一の工程で作成したカソード触媒層2およびアノード触媒層3の転写シートを、基材側をホットプレート14側にして配置した。また、膜電極接合体12の保護フィルムを片面剥離し、残った保護フィルムをホットプレート14側にして配置した。

【0080】

なお、ホットプレート14の温度、すなわち上記予熱温度X、および予熱時間Yは以下の通りである。

ホットプレート温度(予熱温度X):100℃

(各材料表面温度が100℃であることを接触式温度計で確認済)

予熱時間Y:300s

【0081】

「第2の工程」

第2の工程は、膜電極接合体12を作製する工程である。具体的には以下の通りである。

【0082】

まず、ホットプレート14上で、予熱工程を経た高分子電解質膜1の両面にカソード触媒層2およびアノード触媒層3が正対するように基材を配置し、位置合わせを行った。なお、位置合わせ時のホットプレート14の温度は、100℃とした。

【0083】

その後、ホットプレート14上で、熱プレス時使用する保護フィルムで各電極触媒層2、3が形成された転写シートおよび高分子電解質膜1を両側から挟み込んだ。さらにその両側にプレス部材を挟み込み、熱プレス機に載置し、プレス温度130℃、プレス時間10分、プレス圧力7.8MPaの条件で熱プレスした。熱プレス後、転写シートを剥離して膜電極接合体12を得た。

【0084】

(実施例2)

本実施例2に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、RT(Room Temperature:室温)とした以外は上述した実施例1に係る実施例1に係る膜電極接合体12の製造方法と同様である。

【0085】

(比較例1)

比較例1に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法において、「第1の工程」と「第2の工程」との間に「予熱工程」を行ったが、比較例1に係る膜電極接合体12の製造方法においては、当該「予熱工程」は行わない。

【0086】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、RTとした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0087】

(比較例2)

比較例2に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法において、「第1の工程」と「第2の工程」との間に「予熱工程」を行ったが、比較例2に係る膜電極接合体12の製造方法では、当該「予熱工程」は行わない以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0088】

(比較例3)

比較例3に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」におけるホットプレート14の温度、すなわち上記予熱温度Xを以下の通りとした。

ホットプレート温度(予熱温度X):60℃

(各材料表面温度が60℃であることを接触式温度計で確認済)

【0089】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、60℃とした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0090】

(比較例4)

比較例4に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」におけるホットプレート14の温度、すなわち上記予熱温度Xを以下の通りとした。

ホットプレート温度(予熱温度X):160℃

(各材料表面温度が160℃であることを接触式温度計で確認済

【0091】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、160℃とした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0092】

(比較例5)

比較例5に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」における上記予熱時間Yを以下の通りとした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

予熱時間Y:10s

【0093】

なお上述した各実施例および比較例の全てにおいて高分子電解質膜はNafion211膜(登録商標/デュポン社製)、白金担持カーボン触媒はTEC10E60TPM(田中貴金属社製)、転写シートはPTFEシートを使用した。Nafion211膜のTgは120℃付近であることが熱分析の結果分かっている。

【0094】

〈結果〉

実施例1、2、および比較例1〜5の工程を経て作製された膜電極接合体12について、予熱条件および位置合わせ時の温度、位置合わせ時のしわおよび貼合後のしわの様子を表1に記載した。

【0095】

なお、表1において、しわの様子を以下の3つで示した。

○:しわは無し

△:多少のしわ有り

×:しわが多く膜電極接合体としての体を成さない

【0096】

【表1】

【0097】

表1より、実施例1および2は、位置合わせ時の外観で、比較例2、比較例4、比較例5に比べ良くなっている。これは、予熱により実施例1では高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒と水分とが、実施例2では残留溶媒が、位置合わせ時には揮発していた為、位置合わせ時にしわがよりにくくかったと考えられる。

【0098】

なお、比較例2は予熱をかけていないため、比較例5は予熱時間が短いため、高分子電解質膜1およびアノード触媒層3とカソード触媒層2に残留溶媒および水分が残った状態で、位置合わせ時に加熱されたため、残留溶媒および水分が揮発し、転写シートと高分子電解質膜1の間に挟まれ、気泡となり、しわがよってしまったと思われる。

【0099】

さらに、比較例4では、予熱温度が高分子電解質膜1のガラス転移温度(Tg)よりも高いため、高分子電解質膜1の流動性が増加し、外部の力に対する伸縮が起き、高分子電解質膜1にしわがよってしまったと思われる。

【0100】

一方、比較例1および比較例3は、位置合わせ時のしわは良好であるが、これらは位置合わせ時の温度が高分子電解質膜1やアノード触媒層3とカソード触媒層2に含まれる残留溶媒の沸点に達しておらず、溶媒が揮発していないためであると思われる。

【0101】

次に、貼合後の外観については、実施例1、2は、比較例1〜5に比べて、しわがなく、良好なものになっている。

【0102】

上述した実施例1は、予熱工程と位置合わせ工程とにより、高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒と水分とが、実施例2は予熱工程により残留溶媒が既に揮発しており、本貼合時(熱プレス)時の温度によって残留溶媒の揮発は起こらなかったために、外観が良好になったと思われる。

【0103】

なお、実施例1の方が実施例2よりも更に外観形状が良くなっているのは、実施例1では残留溶媒と水分との両者が、実施例2では残留溶媒のみが揮発しているために、実施例2では水分が抜けた分だけ膜電極接合体12にしわがよってしまったと考えられる。

【0104】

一方、比較例1、3、5では、予熱工程および位置合わせ工程で高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒および水分が揮発せず残っているために、本貼合時(熱プレス)時の温度によって残留溶媒の揮発が起こり、転写シートと高分子電解質膜1との間に挟まれ、気泡となり、しわがよってしまったと思われる。

【0105】

また、比較例2、4では、上記の理由から位置合わせ時にしわがよってしまっていることで、熱プレス時にそのしわが強調されてしまったと思われる。

【0106】

また、実施例1の予熱工程を経た貼合前の高分子電解質膜1と、比較例1における貼合前の高分子電解質膜1では、ガスクロマトグラフィーによる測定により、残留溶媒が実施例1の方が比較例1よりも少なくなっていることが確認された。

【0107】

さらに、発明者がそれぞれの高分子電解質膜1の匂いを嗅いでも、実施例1よりも比較例1の高分子電解質膜1の方が、匂いがきついことが確認された。

【0108】

以上の結果から、実施例1および実施例2の作製方法によって作製された膜電極接合体12は、比較例1〜5の作製方法によって作製された膜電極接合体12よりも、しわがなく外観形状が良好なものであった。

【0109】

また、残留溶媒および水分が飛ぶことにより気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードとの触媒層の位置合わせを容易に行うことができた。

【産業上の利用可能性】

【0110】

本発明は高分子形燃料電池、特に家庭用燃料電池システムや燃料電池自動車などにおける、固体高分子形燃料電池単セルやスタックに好適に活用することができる。

【符号の説明】

【0111】

1・・・・高分子電解質膜

2・・・・カソード触媒層

3・・・・アノード触媒層

4・・・・カソードガス拡散層

5・・・・アノードガス拡散層

6・・・・空気極(カソード)

7・・・・燃料極(アノード)

8・・・・ガス流路

9・・・・冷却水流路

10・・・セパレータ

11・・・リブ

12・・・膜電極接合体

13・・・固体高分子形燃料電池単セル

14・・・ホットプレート

15・・・カソード転写シート

16・・・アノード転写シート

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用膜電極接合体、当該膜電極接合体の製造方法、当該膜電極接合体を用いた固体高分子形燃料電池単セル、および当該固体高分子形燃料電池単セルを用いた固体高分子形燃料電池スタックに関する。

【背景技術】

【0002】

燃料電池は、水素などの燃料ガスと空気などの酸化剤ガスとを電気化学的に反応させることにより、化学エネルギーを電気エネルギーに変換して発電する発電装置であり、高効率かつ環境負荷が低いなどの利点を有する。中でも電解質に高分子を用いる固体高分子形燃料電池は、低温での動作が可能であるため家庭用あるいは車載用の電源としての利用が見込まれている。

【0003】

固体高分子形燃料電池は、高分子電解質膜の両面に電極を設けた膜電極接合体を備える。この膜電極接合体の製造方法としては、基材として用いた転写シート上に、触媒粒子と、触媒粒子に接する導電性物質と、高分子電解質とが溶媒に分散された触媒インクを塗布、乾燥させて電極触媒層を形成し、転写シート上の電極触媒層を熱プレスすることにより高分子電解質膜の両面に電極触媒層を接合する方法が挙げられる。

【0004】

また、基材としてガス拡散層を用い、ガス拡散層上に触媒インクを塗布、乾燥させ、電極触媒層を形成したガス拡散層を高分子電解質膜に熱プレスすることや、高分子電解質膜に触媒インクを直接塗布、乾燥させることにより高分子電解質膜の両面に電極触媒層を接合する方法も挙げられる。

【0005】

作製された膜電極接合体は固体高分子形燃料電池単セルに組み込まれる。燃料電池単セル内部の構造としては、膜電極接合体の外側にガス拡散層があり、これらを挟持するようにセパレータが接合している。

【0006】

セパレータはガス流路を備えており、燃料極(アノード)では主に水素である燃料ガス、空気極(カソード)では主に酸素および空気である酸化剤ガスを、流路を介してアノードおよびカソードに供給する役割を持つ。

【0007】

また、セパレータは膜電極接合体で生じた起電力により流れた電流を集める集電体としての役割も有すため、導電性を持つ材料から作られる必要がある。なお、アノードおよびカソードに供給されるガスが混合されると電極での電気化学反応を阻害するため、混合されないようにシールする必要があり、膜電極接合体の外周部にある高分子電解質膜を覆うようにガスケットが配置される。

【0008】

なお、燃料電池とは、車載用や家庭用といった実用機では、大電流を確保するために燃料電池単セルを複数直列に接続させスタックとしたものを指す。

【0009】

例えば、特許文献1では、膜電極接合体の製造方法として、高分子電解質膜を予備加熱し、基材として用いた転写シートを冷却して、加熱および加圧することで、転写基材の剥離を良好にする技術が開示されている。

【0010】

また、特許文献2では、高分子電解質膜をガラス転移温度以上、かつ、融点未満の温度(第一の温度)で加熱しながら延伸する工程と、この延伸された高分子電解質膜の収縮を拘束する工程と、第一の温度以上、融点未満の温度で触媒層の転写などの熱処理を加えることで、高分子電解質膜の収縮を抑制する技術が開示されている。

【0011】

また、膜電極接合体の外側にガス拡散層を挟持させる際、熱プレスによって接合することが知られているが、特許文献3では、膜電極接合体を高分子電解質のガラス転移温度以上で熱分解しない温度以下の温度で過熱保持して熱処理することによって、電極触媒層中の電解質ポリマーの結晶化度を促進し、発電による生成水や加湿水への電解質ポリマーの溶解度を低下させ、膜電極接合体の劣化を抑制する技術が開示されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2001−196070号公報

【特許文献2】特開2010−257598号公報

【特許文献3】特開2009−4384号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、上記特許文献1にある電極触媒層の製造方法では、高分子電解質膜に予備加熱がかかっているが、転写シートを冷却しているため、転写シートは本転写の加熱時に急激に温度が上がることとなる。これにより、転写シートは材料の線膨張係数に従って伸びることとなり、アノードとカソードとの電極触媒層の位置がずれる問題があった。

【0014】

また、電極触媒層にある残留溶媒および水分が加熱によって飛び、気泡となり、この気泡が封止されたまま加圧されることで、膜電極接合体にしわが入る問題があった。

【0015】

また、上記特許文献2および3に記載されているように、高分子電解質膜への加熱温度が高分子電解質膜のガラス転移温度以上である場合、高分子電解質膜が伸びやすくなる反面、寸法安定性に欠け、膜電極接合体にしわが入る問題があった。

【0016】

本発明は上記の課題を解決するためになされたものであり、基材に塗布された電極触媒層を高分子電解質膜に熱貼合して、高分子電解質膜に電極触媒層を形成する方法において、膜電極接合体へのしわを防止し、アノードおよびカソードの触媒層の表裏の位置合わせ(アライメント)の精度を向上させることを可能にする。また、本明細書では、基材は転写シートとして記載するが、基材としてガス拡散層を用いた場合の膜電極接合体についても同様の効果が得られる。

【課題を解決するための手段】

【0017】

本発明は、上記の課題を解決するために、以下の構成を採用した。

【0018】

本発明は、固体高分子形燃料電池用膜電極接合体である。当該固体高分子形燃料電池用膜電極接合体は、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とを備える。また、高分子電解質膜は、第一の電極触媒層と第二の電極触媒層とによって挟持され、第一の電極触媒層と第二の電極触媒層とによって高分子電解質膜が挟持される際には、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とは、80℃≦X<高分子電解質膜のガラス転移温度(Tg)とする予熱温度Xで加熱されていることを特徴とする。

【0019】

また、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とは、パーフルオロスルホン酸を含むことが好ましい。

【0020】

本発明は、固体高分子形燃料電池用膜電極接合体の製造方法である。当該製造方法は、高分子電解質膜と第一の電極触媒層と第二の電極触媒層とを備える固体高分子形燃料電池用膜電極接合体において、第一の電極触媒層と第二の電極触媒層とを基材上に形成する第一の工程と、予熱温度Xおよび予熱時間Yで高分子電解質膜と基材とを加熱する加熱工程と、第一の電極触媒層が形成された基材において当該第一の電極触媒層が形成された面と第二の電極触媒層が形成された基材において第二の電極触媒層が形成された面とで高分子電解質膜を挟持する第二の工程とを備える。また、予熱温度Xは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)であることを特徴とする。

【0021】

なお、第二の工程は、第一の電極触媒層が形成された面と第二の電極触媒層が形成された面とで高分子電解質膜を挟持するときに位置合わせを行う位置合わせ工程を含むことが好ましく、位置合わせ工程は、予熱温度Xで加熱しながら行うことが好ましい。

【0022】

また、予熱時間Yは、30秒以上であることが好ましい。

【0023】

また、加熱工程において、高分子電解質膜の少なくとも片面が露出した状態で当該高分子電解質膜を加熱することが好ましい。

【0024】

本発明は、上述した固体高分子形燃料電池用膜電極接合体を用いた固体高分子形燃料電池単セルである。

【0025】

また、本発明は、上記固体高分子形燃料電池単セルを複数有し、当該燃料電池単セルは積層されていることを特徴とする固体高分子形燃料電池スタックである。

【発明の効果】

【0026】

本発明によれば、高分子電解質膜および転写シートに予熱をかけること、また予熱をかけた状態で位置合わせを行うことで、残留溶媒および水分が揮発することによって、しわがない膜電極接合体を作製できる。また、事前に残留溶媒および水分が飛ぶことによって位置合わせ中に気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードの触媒層の位置合わせを容易に行うことができる。

【0027】

つまり、高分子電解質膜に予熱温度Xをかけておくことで、高分子電解質膜中に含まれる残留溶媒と水分を飛ばすことが可能になる。また、一度予熱温度Xをかけた高分子電解質膜の温度をXから下げると、空気中の水分は吸収するが、残留溶媒は吸収しない。一方、予熱処理を加えない高分子電解質膜は、本転写の加熱時に、高分子電解質膜から残留溶媒が飛ぶ。

【0028】

この本転写の加熱時に高分子電解質膜から飛んだ残留溶媒が、転写シートと高分子電解質膜の間に挟まれ、気泡となり、気泡が封止されたまま加圧されることで、膜電極接合体のしわ発生の要因となるが、本発明の製造方法では、残留溶媒がないため、しわが発生しにくくなる。

【0029】

また、基材上の第一および第二の電極触媒層も、第二の工程の前に予熱温度Xをかけることによって、残留溶媒が飛び、膜電極接合体のしわの発生を抑制することができる。

【0030】

また、本発明の膜電極接合体の製造方法では、第二の工程において、高分子電解質膜および、基材上の第一および第二の電極触媒層の位置合わせは、高分子電解質膜および、基材上の第一および第二の電極触媒層に予熱温度Xをかけながら行うことで、高分子電解質膜および、基材上の第一および第二の電極触媒層中の残留溶媒だけでなく、水分もない状態で、行うことができる。この状態では、残留溶媒および水分が転写シートで封止されることがないため、膜電極接合体のしわの発生をさらに抑制することができる。

【0031】

また、残留溶媒および水分が飛ぶことによる気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードの触媒層の位置合わせを容易に行うことができる。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態である固体高分子形燃料電池単セルの分解模式図

【図2】一実施形態の高分子電解質膜および転写シートの予熱工程を示す図

【図3】一実施形態の高分子電解質膜、アノード触媒層、カソード触媒層の位置合わせ工程を示す図

【発明を実施するための形態】

【0033】

以下に、本発明の実施の形態について図面を参照しつつ説明する。なお、本発明は、以下に記載する実施の形態に限定されうるものではなく、当業者の知識に基づいて設計の変更等の変形を加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうるものである。

【0034】

なお、以下の説明において、固体高分子形燃料電池用膜電極接合体のことを単に膜電極接合体と称し、固体高分子形燃料電池単セルのことを単に燃料電池単セルと称し、固体高分子形燃料電池スタックのことを単に燃料電池スタックと称す。

【0035】

〈膜電極接合体〉

図1は、本発明の一実施形態である膜電極接合体12を含む燃料電池単セル13の分解模式図である。

【0036】

図1に示すように、上記膜電極接合体12にあっては、カソード触媒層2とアノード触媒層3とが高分子電解質膜1を挟んで対向し、カソード触媒層2とアノード触媒層3と高分子電解質膜1とで膜電極接合体12を形成している。以下、より詳細に膜電極接合体12について説明する。

【0037】

上記膜電極接合体12に用いられる高分子電解質膜1としては、プロトン伝導性を有するものであればよく、フッ素系高分子電解質、炭化水素系高分子電解質等を用いることができる。なお、フッ素系高分子電解質としては、例えば、デュポン社製のNafion(登録商標)、旭硝子(株)製のFlemion(登録商標)、旭化成(株)製のAciplex(登録商標)、ゴア社製のGore Select(登録商標)等を用いることができる。また、炭化水素系高分子電解質膜としては、例えば、スルホン化ポリエーテルケトン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリスルフィド、スルホン化ポリフェニレン等の電解質膜を用いることができる。中でも、高分子電解質膜1としてフッ素系高分子電解質としてパーフルオロスルホン酸を含む材料を好適に用いることができる。

【0038】

上記カソード触媒層2(第一の電極触媒層と称すことがある)およびアノード触媒層3(第二の電極触媒層と称すことがある)に含まれる高分子電解質としては、プロトン伝導性を有するものであれば良く、高分子電解質膜1と同様の素材を用いることができ、フッ素系高分子電解質、炭化水素系高分子電解質等を用いることができる。なお、フッ素系高分子電解質としては、例えば、デュポン社製のNafion(登録商標)系材料等を用いることができる。また、炭化水素系高分子電解質膜としては、例えば、スルホン化ポリエーテルケトン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリスルフィド、スルホン化ポリフェニレン等の高分子電解質膜を用いることができる。中でも、高分子電解質としてフッ素系高分子電解質としてパーフルオロスルホン酸を含む材料を好適に用いることができる。

【0039】

なお、上記各電極触媒層と高分子電解質膜との密着性を考慮すると、上述した高分子電解質膜1と同一の材料を用いることが好ましい。また、以下では、カソード触媒層2、アノード触媒層3のことを単に電極触媒層と称すことがある。

【0040】

本実施形態で用いる触媒粒子としては、白金、パラジウム、ルテニウム、イリジウム、ロジウム、オスミウムの白金族元素のほか、鉄、鉛、銅、クロム、コバルト、ニッケル、マンガン、バナジウム、モリブデン、ガリウム、アルミニウムなどの金属、またはこれらの合金が使用できる。また、酸化物、複酸化物等も使用できる。また、これらの触媒の粒径は、0.5nm〜1μmが好ましく、更に好ましくは1〜5nmである。

【0041】

これらの触媒粒子を担持する導電性担体は、一般的にカーボン粒子が使用される。カーボン粒子の種類は、微粒子状で導電性を有し、触媒粒子におかされないものであればどのようなものでも構わないが、カーボンブラック、グラファイト、黒鉛、活性炭、カーボンファイバー、カーボンナノチューブ、フラーレン等が使用できる。

【0042】

なお、カーボン粒子の粒径は、小さすぎると電子伝導パスが形成されにくくなり、また大きすぎると上記電極触媒層のガス拡散性が低下したり、触媒粒子の利用率が低下したりするので、10〜1000nm程度が好ましく、更に好ましくは10〜100nmである。さらには、触媒粒子が導電性担体に担持されていなくても構わず、混合しただけの場合でも良い。

【0043】

また、触媒インクの分散媒として使用される溶媒は、触媒粒子を担持した導電性担体や高分子電解質を浸食することがなく、高分子電解質を流動性の高い状態で溶解または微細ゲルとして分散できるものあれば特に制限はない。

【0044】

なお、溶媒としては揮発性の有機溶媒や水が含まれることが望ましく、有機溶媒に関しては、特に限定されるものではないが、メタノール、エタノール、1−プロパノ―ル、2−プロパノ―ル、1−ブタノ−ル、2−ブタノ−ル、イソブチルアルコール、tert−ブチルアルコール、ペンタノ−ル等のアルコール類、アセトン、メチルエチルケトン、ペンタノン、メチルイソブチルケトン、へプタノン、シクロヘキサノン、メチルシクロヘキサノン、アセトニルアセトン、ジイソブチルケトンなどのケトン系溶剤、テトラヒドロフラン、ジオキサン、ジエチレングリコールジメチルエーテル、アニソール、メトキシトルエン、ジブチルエーテル等のエーテル系溶剤、その他ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、エチレングリコール、ジエチレングリコール、ジアセトンアルコール、1−メトキシ−2−プロパノール等の極性溶剤等が使用される。また、これらの溶剤や水のうち二種以上を混合させたものも使用できる。分散剤が含まれていても良い。

【0045】

また、触媒インクを作製する際の分散処理は、様々な装置を用いておこなうことができる。例えば、分散処理としては、ボールミルやロールミルによる処理、せん断ミルによる処理、湿式ミルによる処理、超音波分散処理などが挙げられる。また、遠心力で攪拌を行うホモジナイザーなどを用いても良い。

【0046】

なお、触媒インク中の固形分含有量は、多すぎると触媒インクの粘度が高くなるため電極触媒層表面にクラックが入りやすくなり、また逆に少なすぎると成膜レートが非常に遅く、生産性が低下してしまうため、0.1質量%以上50質量%以下の範囲内であることが好ましい。また、触媒インクの粘度は、0.1cP以上2000cP以下の範囲内であることが好ましく、更には5cP以上100cP以下の範囲内である。

【0047】

〈燃料電池単セル〉

上記燃料電池単セル13にあっては、まず、カソード触媒層2の片面にカソードガス拡散層4、およびアノード触媒層3の片面にアノードガス拡散層5が配置される。これらによりそれぞれ空気極6(以下カソード6と称す)および燃料極7(以下アノード7と称す)が構成される。そしてガス流通用のガス流路8がリブ11によって構成され、相対する面に冷却水流通用の冷却水流路9を備えた導電性でかつ不透過性の材料よりなる1組のセパレータ10が配置される(図1参照)。

【0048】

なお、カソード6側のセパレータ10のガス流路8からは、酸化剤ガスとして、例えば酸素を含むガスが供給される。一方、アノード7側のセパレータ10のガス流路8からは燃料ガスとして、例えば水素が供給される。そして、酸化剤ガスと燃料ガスとを触媒の存在下で電極反応させることにより、アノード6とカソード7との間に起電力を生じることができる。

【0049】

また、本実施形態に係る固体高分子形燃料電池単セル13におけるカソードガス拡散層4およびアノードガス拡散層5は、ガス拡散性と導電性とを有する材質から成るものであれば何でもよい。例えば、カーボンペーパー、カーボンクロス、不織布などのポーラスカーボン材等を用いることができる。また、ガス拡散層として撥水加工を施すことや、撥水加工を施したガス拡散層上にMPL(マイクロポーラスレイヤ)を形成させてもよい。これらの撥水加工を施したガス拡散層やMPL付のガス拡散層はカソード6およびアノード7のどちらに用いてもよい。

【0050】

また、本実施形態に係る固体高分子形燃料電池単セル13におけるセパレータ10は、燃料ガスが供給されるためのガス流路8があり、集電体としての役割を持つものであれば何でもよい。燃料電池セパレータの基材としては、非金属系と金属系に分けられ、非金属系セパレータとしては、例えば緻密カーボングラファイト等のカーボン系材料、樹脂材料を用いることができる。また、金属系の材料としては、例えばステンレス鋼(SUS)、チタン、アルミニウム等を用いることができる。なお、上記各ガス拡散層とセパレータ10は一体構造となっていても構わない。金属系の場合では、錆止め防止のための導電性樹脂がコーティングされているタイプでも構わない。

【0051】

〈燃料電池スタック〉

なお、図1に示した固体高分子形燃料電池は単セルであるが、本発明にあっては、セパレータ10を介して複数のセルを積層したスタック(燃料電池スタック)とすることもできる。

【0052】

次に、膜電極接合体の製造方法の一例について説明する。

【0053】

まず、高分子電解質膜1および転写シートの予熱工程を示す。図2は、高分子電解質膜1および転写シートの予熱工程を示す図である。なお、以下では、簡易化のためにホットプレート14を用いた場合の加熱を説明するが、本発明における加熱はその部材全体が加熱されれば良く、加熱手段はホットプレートに限定されず、オーブン、IR乾燥機なども利用できる。

【0054】

まず、ホットプレート14を予熱温度Xにし、高分子電解質膜1、カソード触媒層2が塗工されたカソード転写シート15、およびアノード触媒層3が塗工されたアノード転写シート16をそれぞれホットプレート14上に配置し、予熱時間Yとし、この間、加熱する。

【0055】

そして、加熱することにより、高分子電解質膜1、カソード触媒層2、アノード触媒層3から、残留溶媒と水分とが飛ぶ。なお、高分子電解質膜1、カソード触媒層2、アノード触媒層3をホットプレート14上から外すと水分は吸収するが、一度飛んでしまった残留溶媒を吸収することはない。

【0056】

なお、上述したような予熱工程を含まない場合、本転写の加熱時に高分子電解質膜1、カソード触媒層2、アノード触媒層3から飛んだ残留溶媒が、各転写シート15、16と高分子電解質膜1との間に挟まれ、気泡となり、気泡が封止されたまま加圧されることで、膜電極接合体12のしわ発生の要因となるが、本実施の形態の製造方法では、残留溶媒がないため、しわが発生しにくくなる。

【0057】

次に、図3に示すように、ホットプレート14の温度を予熱温度Xにし、ホットプレート14上で、図2に示す工程を経て作製されたカソード触媒層2が塗工されたカソード転写シート15と図2に示す工程を経て作製されたアノード触媒層3が塗工されたアノード転写シート16とで高分子電解質膜1を挟み、アノード触媒層3とカソード触媒層2との位置合わせを行う。

【0058】

なお、アノード触媒層3とカソード触媒層2との位置合わせをホットプレート14上で行うことで、既に飛んでいる残留溶媒はもちろん、水分も飛ばした状態を保つことができる。

【0059】

また、ホットプレート14上での位置合わせを行うことで、残留溶媒および水分が各転写シート15、16で封止されることがないため、膜電極接合体12にしわを発生させずに位置合わせを行うことができる。

【0060】

なお、上記予熱温度Xは80℃≦X≦高分子電解質膜1のガラス転移温度(Tg)、であることが好ましい。予熱温度Xが80℃を下回る場合、残留溶媒の沸点には達しておらず、溶媒が飛ばないことがある。一方、予熱温度Xが高分子電解質膜1のガラス転移温度(Tg)を超える場合、高分子電解質膜1の流動性が増加し、外部の力に対する伸縮が起きるようになるため、位置合わせが容易にできなくなることや高分子電解質膜1に、しわが寄るといった問題が発生することがある。

【0061】

また、上記予熱温度Xで加熱する時間を予熱時間Yとすると、当該予熱時間Yは、30s(秒)以上であることが望ましい。予熱時間Yが30sを下回る時間に設定すると、残留溶媒と水分とが、高分子電解質膜1、カソード触媒層2、およびアノード触媒層3から十分に飛んでいかないことがある。なお、上記予熱温度Xが80℃≦X≦高分子電解質膜1のガラス転移温度(Tg)の範囲に収まっていれば、予熱時間Yは長時間であっても問題はない。

【0062】

また、高分子電解質膜1に予熱をかける工程において、高分子電解質膜1の少なくとも片面の一部が露出していることが望ましい。高分子電解質膜1は保護フィルムが膜の両面あるいは片面に付与されていることがあるが、保護フィルムが両面ついた状態で予熱をかけても、揮発した残留溶媒および水分の逃げ場がないため、残留溶媒および水分が抜け切らず、上記のような効果が十分に発揮されない。

【0063】

また、本実施形態に係る膜電極接合体12の製造方法にあっては、触媒粒子と、当該触媒粒子と接する導電性物質および高分子電解質を含む触媒インクから膜電極接合体12を作製してもよく、その方法は多数考えられている。

【0064】

例えば、膜電極接合体12の作製方法の一例としては、転写シートもしくはガス拡散層から選択される基材上に触媒インクを塗布し、該塗膜を乾燥し基材上に各電極触媒層2、3を形成し、基材上の各電極触媒層2、3と高分子電解質膜1とを熱プレスし、さらに基材が転写シートの場合はシートを剥がして膜電極接合体12とする方法ある。

【0065】

また、例えば、基材として転写シートを用いて膜電極接合体12を作製する場合、基材として用いられる転写シートとしては、転写性がよい材質であればよい。基材として転写シートを用いた場合には、高分子電解質膜1に各電極触媒層2、3を接合後に転写シートを剥離し、高分子電解質膜1の両面に各電極触媒層2、3を備える膜電極接合体12とすることができる。転写シートには離型剤が付着したものでも良い。

【0066】

なお、本実施形態では、基材として転写シートを用いる方法でもガス拡散層を用いる方法でも実施可能である。

【0067】

触媒インクの塗布方法としては、ドクターブレード法、ディッピング法、スクリーン印刷法、ロールコーティング法、スプレー法などを用いることができる。

【0068】

なお、乾燥工程の温度は、特に制限されるものではないが、基材の温度以上150℃以下でおこなうことが好ましい。これよりも温度を高くすると、各電極触媒層2、3の乾燥ムラの発生や、電極触媒層2、3中の高分子電解質への熱処理の影響も大きくなるため、適切でない。乾燥工程の温度が触媒インク中の溶媒の沸点以上では蒸発速度が著しく大きくなることから、溶媒の沸点未満であることが好ましい。

【0069】

熱プレス工程で高分子電解質膜1および各電極触媒層2、3にかけるプレス圧力は、膜電極接合体12の電池性能に影響する。電池性能の良い膜電極接合体12を得るには高分子電解質膜1および各電極触媒層2、3にかけるプレス圧力は、0.5MPa以上20MPa以下の範囲内であることが好ましく、さらには1MPa以上15MPa以下の範囲内であることが好ましい。プレス圧力が上記範囲を超える場合には各電極触媒層2、3が圧縮されすぎ、電池性能が低下することがある。またプレス圧力が上記範囲を下回る場合には各電極触媒層2、3と高分子電解質膜1との接合性が低下して電池性能が低下してしまう。

【0070】

また、熱プレスの温度は、高分子電解質膜1、および各電極触媒層2、3の高分子電解質のガラス転移点(Tg)付近に設定するのが好ましい。具体的には、熱プレスの温度は高分子電解質膜のガラス転移点−40℃(Tg−40℃)以上、高分子電解質膜のガラス転移点+60℃(Tg+60℃)以下の範囲内であることが好ましい。熱プレスの温度が高分子電解質膜のガラス転移点−40℃(Tg−40℃)を下回る場合、各電極触媒層2、3と高分子電解質膜1との間で十分な界面密着性が得られず電池性能が低下してしまう。一方、熱プレスの温度が高分子電解質膜のガラス転移点+60℃(Tg+60℃)を超える場合、高分子電解質が軟化して各電極触媒層2、3の空孔がつぶれてしまいガスや生成水の拡散性が低下し電池性能が低下してしまう。

【0071】

なお、各電極触媒層2、3と高分子電解質膜1との貼合は、圧力と熱がかかればよく、熱プレスの他、熱ラミネート等の方法も使用できる。

【実施例】

【0072】

以下、本発明を実施例1、2、および比較例1〜5に基づき更に説明するが、本発明は下記の例によって制限されるものではない。

【0073】

(実施例1)

本実施例1に係る膜電極接合体12の製造方法は、以下に説明する「第一の工程」と「第二の工程」とを備える。

【0074】

「第1の工程」

第1の工程は、基材上への電極触媒層を形成する工程である。具体的には以下の通りである。

【0075】

まず、白金担持量が60重量%である白金担持カーボン触媒に水、1−プロパノールを重量比1:2で混合し、遊星型ボールミルで分散処理を行い、触媒インクとした。

【0076】

その後、プレート上に基材を固定し、ドクターブレードにより上記触媒インクを基材上に塗布した。そして、触媒インクからなる塗膜が形成された基材をオーブン(熱風循環恒温乾燥機41−S5H/佐竹化学機械工業社製)に入れ、オーブンの温度を50℃に設定し5分間乾燥させることで基材である転写シート上に電極触媒層を作製した。

【0077】

次に、電極触媒層が形成された転写シートをカソード触媒層2およびアノード触媒層3用に150cm2に2枚切り取り、白金担持量がカソード触媒層2用は約0.3mg/cm2、アノード触媒層3用は約0.5mg/cm2となるように調節した。

【0078】

次に、「第2の工程」について説明するが、実施例1では、上述した「第1の工程」と、後述する「第2の工程」との間に、予熱をかける工程(「予熱工程」)を含む。以下、「予熱工程」について説明する。

【0079】

「予熱工程」

ホットプレート14を加熱し、上記第一の工程で作成したカソード触媒層2およびアノード触媒層3の転写シートを、基材側をホットプレート14側にして配置した。また、膜電極接合体12の保護フィルムを片面剥離し、残った保護フィルムをホットプレート14側にして配置した。

【0080】

なお、ホットプレート14の温度、すなわち上記予熱温度X、および予熱時間Yは以下の通りである。

ホットプレート温度(予熱温度X):100℃

(各材料表面温度が100℃であることを接触式温度計で確認済)

予熱時間Y:300s

【0081】

「第2の工程」

第2の工程は、膜電極接合体12を作製する工程である。具体的には以下の通りである。

【0082】

まず、ホットプレート14上で、予熱工程を経た高分子電解質膜1の両面にカソード触媒層2およびアノード触媒層3が正対するように基材を配置し、位置合わせを行った。なお、位置合わせ時のホットプレート14の温度は、100℃とした。

【0083】

その後、ホットプレート14上で、熱プレス時使用する保護フィルムで各電極触媒層2、3が形成された転写シートおよび高分子電解質膜1を両側から挟み込んだ。さらにその両側にプレス部材を挟み込み、熱プレス機に載置し、プレス温度130℃、プレス時間10分、プレス圧力7.8MPaの条件で熱プレスした。熱プレス後、転写シートを剥離して膜電極接合体12を得た。

【0084】

(実施例2)

本実施例2に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、RT(Room Temperature:室温)とした以外は上述した実施例1に係る実施例1に係る膜電極接合体12の製造方法と同様である。

【0085】

(比較例1)

比較例1に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法において、「第1の工程」と「第2の工程」との間に「予熱工程」を行ったが、比較例1に係る膜電極接合体12の製造方法においては、当該「予熱工程」は行わない。

【0086】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、RTとした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0087】

(比較例2)

比較例2に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、上述した実施例1に係る膜電極接合体12の製造方法において、「第1の工程」と「第2の工程」との間に「予熱工程」を行ったが、比較例2に係る膜電極接合体12の製造方法では、当該「予熱工程」は行わない以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0088】

(比較例3)

比較例3に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」におけるホットプレート14の温度、すなわち上記予熱温度Xを以下の通りとした。

ホットプレート温度(予熱温度X):60℃

(各材料表面温度が60℃であることを接触式温度計で確認済)

【0089】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、60℃とした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0090】

(比較例4)

比較例4に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」におけるホットプレート14の温度、すなわち上記予熱温度Xを以下の通りとした。

ホットプレート温度(予熱温度X):160℃

(各材料表面温度が160℃であることを接触式温度計で確認済

【0091】

さらに、上述した実施例1に係る膜電極接合体12の製造方法の第2の工程における、位置合わせ時のホットプレート14の温度を、160℃とした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

【0092】

(比較例5)

比較例5に係る膜電極接合体12の製造方法は、上述した実施例1に係る膜電極接合体12の製造方法と以下の点が異なるのみである。つまり、「予熱工程」における上記予熱時間Yを以下の通りとした以外は上述した実施例1に係る膜電極接合体12の製造方法と同様である。

予熱時間Y:10s

【0093】

なお上述した各実施例および比較例の全てにおいて高分子電解質膜はNafion211膜(登録商標/デュポン社製)、白金担持カーボン触媒はTEC10E60TPM(田中貴金属社製)、転写シートはPTFEシートを使用した。Nafion211膜のTgは120℃付近であることが熱分析の結果分かっている。

【0094】

〈結果〉

実施例1、2、および比較例1〜5の工程を経て作製された膜電極接合体12について、予熱条件および位置合わせ時の温度、位置合わせ時のしわおよび貼合後のしわの様子を表1に記載した。

【0095】

なお、表1において、しわの様子を以下の3つで示した。

○:しわは無し

△:多少のしわ有り

×:しわが多く膜電極接合体としての体を成さない

【0096】

【表1】

【0097】

表1より、実施例1および2は、位置合わせ時の外観で、比較例2、比較例4、比較例5に比べ良くなっている。これは、予熱により実施例1では高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒と水分とが、実施例2では残留溶媒が、位置合わせ時には揮発していた為、位置合わせ時にしわがよりにくくかったと考えられる。

【0098】

なお、比較例2は予熱をかけていないため、比較例5は予熱時間が短いため、高分子電解質膜1およびアノード触媒層3とカソード触媒層2に残留溶媒および水分が残った状態で、位置合わせ時に加熱されたため、残留溶媒および水分が揮発し、転写シートと高分子電解質膜1の間に挟まれ、気泡となり、しわがよってしまったと思われる。

【0099】

さらに、比較例4では、予熱温度が高分子電解質膜1のガラス転移温度(Tg)よりも高いため、高分子電解質膜1の流動性が増加し、外部の力に対する伸縮が起き、高分子電解質膜1にしわがよってしまったと思われる。

【0100】

一方、比較例1および比較例3は、位置合わせ時のしわは良好であるが、これらは位置合わせ時の温度が高分子電解質膜1やアノード触媒層3とカソード触媒層2に含まれる残留溶媒の沸点に達しておらず、溶媒が揮発していないためであると思われる。

【0101】

次に、貼合後の外観については、実施例1、2は、比較例1〜5に比べて、しわがなく、良好なものになっている。

【0102】

上述した実施例1は、予熱工程と位置合わせ工程とにより、高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒と水分とが、実施例2は予熱工程により残留溶媒が既に揮発しており、本貼合時(熱プレス)時の温度によって残留溶媒の揮発は起こらなかったために、外観が良好になったと思われる。

【0103】

なお、実施例1の方が実施例2よりも更に外観形状が良くなっているのは、実施例1では残留溶媒と水分との両者が、実施例2では残留溶媒のみが揮発しているために、実施例2では水分が抜けた分だけ膜電極接合体12にしわがよってしまったと考えられる。

【0104】

一方、比較例1、3、5では、予熱工程および位置合わせ工程で高分子電解質膜1やアノード触媒層3やカソード触媒層2に含まれる残留溶媒および水分が揮発せず残っているために、本貼合時(熱プレス)時の温度によって残留溶媒の揮発が起こり、転写シートと高分子電解質膜1との間に挟まれ、気泡となり、しわがよってしまったと思われる。

【0105】

また、比較例2、4では、上記の理由から位置合わせ時にしわがよってしまっていることで、熱プレス時にそのしわが強調されてしまったと思われる。

【0106】

また、実施例1の予熱工程を経た貼合前の高分子電解質膜1と、比較例1における貼合前の高分子電解質膜1では、ガスクロマトグラフィーによる測定により、残留溶媒が実施例1の方が比較例1よりも少なくなっていることが確認された。

【0107】

さらに、発明者がそれぞれの高分子電解質膜1の匂いを嗅いでも、実施例1よりも比較例1の高分子電解質膜1の方が、匂いがきついことが確認された。

【0108】

以上の結果から、実施例1および実施例2の作製方法によって作製された膜電極接合体12は、比較例1〜5の作製方法によって作製された膜電極接合体12よりも、しわがなく外観形状が良好なものであった。

【0109】

また、残留溶媒および水分が飛ぶことにより気泡が発生しないことや、高分子電解質膜や転写シートもすでに温度がかかり伸びきっていることで、アノードとカソードとの触媒層の位置合わせを容易に行うことができた。

【産業上の利用可能性】

【0110】

本発明は高分子形燃料電池、特に家庭用燃料電池システムや燃料電池自動車などにおける、固体高分子形燃料電池単セルやスタックに好適に活用することができる。

【符号の説明】

【0111】

1・・・・高分子電解質膜

2・・・・カソード触媒層

3・・・・アノード触媒層

4・・・・カソードガス拡散層

5・・・・アノードガス拡散層

6・・・・空気極(カソード)

7・・・・燃料極(アノード)

8・・・・ガス流路

9・・・・冷却水流路

10・・・セパレータ

11・・・リブ

12・・・膜電極接合体

13・・・固体高分子形燃料電池単セル

14・・・ホットプレート

15・・・カソード転写シート

16・・・アノード転写シート

【特許請求の範囲】

【請求項1】

固体高分子形燃料電池用膜電極接合体であって、

高分子電解質膜と、

第一の電極触媒層と、

第二の電極触媒層とを備え、

前記高分子電解質膜は、前記第一の電極触媒層と前記第二の電極触媒層とによって挟持され、

前記第一の電極触媒層と前記第二の電極触媒層とによって前記高分子電解質膜が挟持される際には、前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)とする予熱温度Xで加熱されていることを特徴とする、固体高分子形燃料電池用膜電極接合体。

【請求項2】

前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、パーフルオロスルホン酸を含むことを特徴とする、請求項1に記載の固体高分子形燃料電池用膜電極接合体。

【請求項3】

固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記固体高分子形燃料電池用膜電極接合体は、

高分子電解質膜と、

第一の電極触媒層と、

第二の電極触媒層とを備え、

前記製造方法は、

前記第一の電極触媒層と前記第二の電極触媒層とを基材上に形成する第一の工程と、

予熱温度Xおよび予熱時間Yで前記高分子電解質膜と前記基材とを加熱する加熱工程と、

前記第一の電極触媒層が形成された基材において当該第一の電極触媒層が形成された面と前記第二の電極触媒層が形成された基材において当該第二の電極触媒層が形成された面とで前記高分子電解質膜を挟持する第二の工程とを備え、

前記予熱温度Xは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)であることを特徴とする、固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

前記第二の工程は、前記第一の電極触媒層が形成された面と前記第二の電極触媒層が形成された面とで前記高分子電解質膜を挟持するときに位置合わせを行う位置合わせ工程を含み、

前記位置合わせ工程は、前記予熱温度Xで加熱しながら行うことを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項5】

前記予熱時間Yは、30秒以上であることを特徴とする、請求項3または4に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項6】

前記加熱工程において、前記高分子電解質膜の少なくとも片面が露出した状態で当該高分子電解質膜を加熱することを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項7】

前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、パーフルオロスルホン酸を含むことを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項8】

請求項1に記載の固体高分子形燃料電池用膜電極接合体を用いた固体高分子形燃料電池単セル。

【請求項9】

請求項8に記載の固体高分子形燃料電池単セルを複数有し、当該燃料電池単セルは積層されていることを特徴とする固体高分子形燃料電池スタック。

【請求項1】

固体高分子形燃料電池用膜電極接合体であって、

高分子電解質膜と、

第一の電極触媒層と、

第二の電極触媒層とを備え、

前記高分子電解質膜は、前記第一の電極触媒層と前記第二の電極触媒層とによって挟持され、

前記第一の電極触媒層と前記第二の電極触媒層とによって前記高分子電解質膜が挟持される際には、前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)とする予熱温度Xで加熱されていることを特徴とする、固体高分子形燃料電池用膜電極接合体。

【請求項2】

前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、パーフルオロスルホン酸を含むことを特徴とする、請求項1に記載の固体高分子形燃料電池用膜電極接合体。

【請求項3】

固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記固体高分子形燃料電池用膜電極接合体は、

高分子電解質膜と、

第一の電極触媒層と、

第二の電極触媒層とを備え、

前記製造方法は、

前記第一の電極触媒層と前記第二の電極触媒層とを基材上に形成する第一の工程と、

予熱温度Xおよび予熱時間Yで前記高分子電解質膜と前記基材とを加熱する加熱工程と、

前記第一の電極触媒層が形成された基材において当該第一の電極触媒層が形成された面と前記第二の電極触媒層が形成された基材において当該第二の電極触媒層が形成された面とで前記高分子電解質膜を挟持する第二の工程とを備え、

前記予熱温度Xは、80℃≦X<前記高分子電解質膜のガラス転移温度(Tg)であることを特徴とする、固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

前記第二の工程は、前記第一の電極触媒層が形成された面と前記第二の電極触媒層が形成された面とで前記高分子電解質膜を挟持するときに位置合わせを行う位置合わせ工程を含み、

前記位置合わせ工程は、前記予熱温度Xで加熱しながら行うことを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項5】

前記予熱時間Yは、30秒以上であることを特徴とする、請求項3または4に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項6】

前記加熱工程において、前記高分子電解質膜の少なくとも片面が露出した状態で当該高分子電解質膜を加熱することを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項7】

前記高分子電解質膜と前記第一の電極触媒層と前記第二の電極触媒層とは、パーフルオロスルホン酸を含むことを特徴とする、請求項3に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項8】

請求項1に記載の固体高分子形燃料電池用膜電極接合体を用いた固体高分子形燃料電池単セル。

【請求項9】

請求項8に記載の固体高分子形燃料電池単セルを複数有し、当該燃料電池単セルは積層されていることを特徴とする固体高分子形燃料電池スタック。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−204272(P2012−204272A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69919(P2011−69919)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]