固体高分子形燃料電池用膜電極接合体の製造方法及び固体高分子形燃料電池用膜電極接合体

【課題】簡便な方法によりガス拡散層を電極触媒層両面に貼合する工程を含み、ガスケット貼合後の使用時に、ガスケット枠内から露出している触媒層被覆膜の寸法を安定化させることが可能な、固体高分子形燃料電池用膜電極接合体の製造方法及び膜電極接合体を提供する。

【解決手段】電解質膜と、電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、電極触媒層の周縁部に枠状に形成されたガスケットと、電極触媒層のうち電解質膜と対向する面と反対側の面に形成されたガス拡散層を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、触媒層被服膜湿潤工程による触媒層被覆膜の湿潤状態を維持した状態で、電極触媒層の周縁部にガスケットを貼合するガスケット貼合工程を有する。

【解決手段】電解質膜と、電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、電極触媒層の周縁部に枠状に形成されたガスケットと、電極触媒層のうち電解質膜と対向する面と反対側の面に形成されたガス拡散層を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、触媒層被服膜湿潤工程による触媒層被覆膜の湿潤状態を維持した状態で、電極触媒層の周縁部にガスケットを貼合するガスケット貼合工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池に用いる膜電極接合体の製造方法に関する。

【背景技術】

【0002】

燃料電池は、水素等の燃料と空気等の酸化剤を電気化学的に反応させることにより、燃料の化学エネルギーを、電気エネルギーに変換して取り出す発電方式である。この発電方式は、発電効率が高く、静粛性に優れ、大気汚染の原因となるNOxやSOx、また、地球温暖化の原因となるCO2の排出量が少ない等の利点から、新エネルギーとして期待されている。

【0003】

この燃料電池が適用されている例としては、携帯電気機器の長時間電力供給、コジェネレーション用定置型発電温水供給機、燃料電池自動車等があり、用途も規模も多様である。

燃料電池の種類は、使用する電解質によって、固体高分子形、リン酸形、溶融炭酸塩形、固体酸化物形、アルカリ形等に分類されており、それぞれ、運転温度が大きく異なっている。したがって、それに伴い、発電規模や利用分野も異なっている。

【0004】

陽イオン交換膜を電解質として用いたものは、固体高分子形燃料電池と呼ばれており、燃料電池の中でも、比較的低温での動作が可能であり、また、電解質膜の薄膜化により内部抵抗を低減可能であるため、高出力化、コンパクト化が可能であり、車搭載源や家庭据置用電源等への使用が有望視されている。

固体高分子形燃料電池は、触媒層被覆膜(Catalist−Coated−Membrane:CCM)と呼ばれる電解質膜の両面に一対の電極触媒層を配置させて形成された膜に対して、一方の電極に水素を含有する燃料ガスを供給し、他方の電極に酸素を含む酸化剤ガスを供給するためのガス流路を形成した、一対のセパレータ板で挟持した電池である。この一対のセパレータ板で挟持した電池を、単電池セルと呼ぶ。

【0005】

固体高分子形燃料電池は、出力密度の増大と燃料電池全体のコンパクト化を目的として、単電池セルを複数積層(スタック)して用いられる。単電池セルをスタックする枚数は、必要な電力により異なり、一般的な携帯電気機器のポータブル電源では、数枚から10枚程度、コジェネレーション用定置型電気及び温水供給機では、60〜90枚程度、自動車用途では、250〜400枚程度である。

【0006】

高出力化を実現するためには、スタック枚数を増やすことが必要となるため、単電池セルのコストが燃料電池全体のコストに大きく影響する。したがって、プロセスコストの観点から、部品数が少なく組み立てが容易な構造が望まれている。

近年では、膜電極接合体(Membrane−Electrolyte−Assembly:MEA)と呼ばれる、触媒層被覆膜にガスケットやガス拡散層を配置した構造が主流となっている。

【0007】

ガスケットとは、電解質膜を支持し、酸素及び水素のリークの抑制と電解質膜の湿度維持に寄与する部材であり、ガス拡散層とは、セパレータからの燃料及び空気の触媒層への均一拡散、電気及び熱伝導、反応によって生成される水を、適切に排出及び保持を行う部材である。

燃料電池用のガスケットは、触媒層被覆膜における電極触媒周縁部の電解質膜露出部に配置される場合が多い。また、燃料電池用のガス拡散層は、電極触媒層の両面に配置される場合が多い。

【0008】

しかしながら、一般的に触媒層被覆膜を構成する部材として用いられているフッ素系の固体高分子電解質膜は、膨潤・収縮が発生しやすい膜であり、触媒層被覆膜を扱う際に、寸法が変化してしまうという課題がある。

したがって、ガスケットやガス拡散層を貼合する際に、電解質膜の寸法が変化して、電解質膜に皺が生成するという問題が発生するおそれがある。また、電解質膜上に形成した電極触媒層の寸法も同時に変化して、皺が生成するという問題が発生するおそれがある。

【0009】

その結果、ガスケットと電極触媒層周縁部に隙間が生じる、または、電極触媒層とガスケットが一部重なってしまい、良好な状態でガスケットを電極触媒層周縁部に配置することができないという問題が発生するおそれがある。加えて、ガス拡散層と電極触媒層の貼合時の密着性が悪くなり、良好な状態でガス拡散層を電極触媒層に貼合することができないという問題が発生するおそれがある。

【0010】

上記の問題を解決するために、固体高分子電解質膜の寸法を安定化させる方法として、特許文献1に記載されているように、電解質膜を、予め、純水や希酸溶液、アルカリ溶液中に浸漬させ、電解質膜の使用温度以上を超える温度で加熱処理を行い、膨潤するだけ膨潤させた後に、電解質膜を使用する手法が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007‐012537号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載されている技術を含め、上述した従来技術は、電解質膜を単独で溶液中に浸漬することは可能であるが、電極触媒層を溶液中に浸漬することができないために、触媒層被覆膜の状態では適用できない。加えて、触媒層被覆膜(固体高分子電解質膜)の寸法を安定化させる工程が、電解質膜を溶液中に浸漬する工程と、加熱処理する工程の二段階となってしまうことから、製造プロセスの観点上、より簡便な方法が望まれている。

【0013】

本発明は、このような従来技術の問題点に着目してなされたものであり、簡便な方法によりガス拡散層を電極触媒層両面に貼合する工程を含み、ガスケット貼合後の使用時に、ガスケット枠内から露出している触媒層被覆膜の寸法を安定化させることを目的としている。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明では、作製した触媒層被覆膜を、一度、湿潤状態とし、この湿潤状態を維持した状態で、ガスケットの貼合を行った。

具体的には、本発明のうち、請求項1に記載した発明は、電解質膜と、当該電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、

前記電極触媒層の周縁部に枠状に形成されたガスケットと、

前記電極触媒層のうち前記電解質膜と対向する面と反対側の面に形成されたガス拡散層と、を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、

前記触媒層被服膜湿潤工程による前記触媒層被覆膜の湿潤状態を維持した状態で、前記電極触媒層の周縁部に前記ガスケットを貼合するガスケット貼合工程と、を有することを特徴とするものである。

【0015】

次に、本発明のうち、請求項2に記載した発明は、請求項1に従属する発明であって、前記ガスケット貼合工程の後工程であり、且つ前記電極触媒層に前記ガス拡散層を貼合するガス拡散層貼合工程を有し、

前記ガス拡散層貼合工程を、前記触媒層被服膜湿潤工程よりも低い温度及び湿度の大気中で行うことを特徴とするものである。

【0016】

次に、本発明のうち、請求項3に記載した発明は、請求項1または請求項2に従属する発明であって、前記ガスケットは、枠状の形状をした樹脂フィルムであることを特徴とするものである。

次に、本発明のうち、請求項4に記載した発明は、請求項1から請求項3のうちいずれか1項に記載した固体高分子形燃料電池用膜電極接合体の製造方法を用いて製造されたことを特徴とする固体高分子形燃料電池用膜電極接合体である。

【発明の効果】

【0017】

本発明によれば、触媒層被覆膜の寸法を安定化させる工程が、触媒層被覆膜を、一度、高温・高湿度の環境下で湿潤状態にし、この湿潤状態を維持した状態でガスケットを貼合する工程のみであり、触媒層被覆膜を溶液に浸漬させる工程を必要としていない。

このため、電解質のみならず、電解質膜の両面に一対の電極触媒層を形成した触媒層被覆膜を取り扱う際にも、適用することが可能である。加えて、触媒層被覆膜の寸法を安定化させる工程が、触媒層被覆膜を高温・高湿度の環境下で湿潤状態にし、この湿潤状態を維持した状態でガスケットを貼合するのみであることから、製造プロセスを簡便化させることが可能となる。

【0018】

また、本発明においては、触媒層被覆膜を、一度、湿潤状態にする工程で、触媒層被覆膜を膨潤させた後に、それ以上膨潤しないように、湿潤状態を維持したままガスケットの貼合を行う。

このため、ガス拡散層を電極触媒層の両面に貼合することを含む、ガスケット貼合後の触媒層被覆膜使用時に、ガスケット枠内における触媒層被覆膜の寸法の安定化を図ることが可能となる。

【図面の簡単な説明】

【0019】

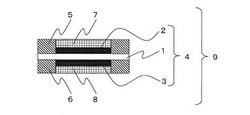

【図1】本発明の製造方法により製造された膜電極接合体の概略構成を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

(構成)

図1は、本実施形態の固体高分子形燃料電池用膜電極接合体(以降の説明では、「膜電極接合体」と記載する場合がある)の製造方法(以降の説明では、「製造方法」と記載する場合がある)により製造された、膜電極接合体の概略構成を示す断面図である。

【0021】

図1中に示すように、本実施形態の製造方法により製造された膜電極接合体9は、触媒層被覆膜4を備えている。

触媒層被覆膜4は、電解質膜1と、カソード触媒層2と、アノード触媒層3を有している。

電解質膜1は、固体高分子形燃料電池に一般的に用いられるものを用いる。具体例としては、フッ素系電解質膜や炭化水素電解質膜を、好適に用いることが可能である。

【0022】

カソード触媒層2は、電解質膜1の一方の側(図1中では、上側)に配置されており、固体高分子形燃料電池に一般的に用いられるものを用いる。

具体例としては、白金または白金と他の金属(例えば、Ru、Rh、Mo、Cr、Co、Fe等)との合金の微粒子(平均粒径は、10[nm]以下が望ましい)が表面に担持されたカーボンブラック等の導電性炭素微粒子(平均粒径:20〜100 nm程度)と、パーフルオロスルホン酸樹脂溶液等の高分子溶液が適当な溶剤(エタノール等)中で均一に混合されたインクより作製されるものを用いることが可能である。これは、アノード触媒層3に関しても同様である。

【0023】

また、カソード触媒層2の周縁部において、電解質膜1の露出部には、カソード側ガスケット5が配置されている。

カソード側ガスケット5は、枠状の形状をした樹脂フィルムである。

本実施形態では、一例として、カソード側ガスケット5を、熱可塑性樹脂を用いて形成した場合を説明する。

【0024】

熱可塑性樹脂としては、例えば、PET(ポリエチレンテレフタレート)やPEN(ポリエチレンナナフタレート)、SPS(シンジオタクチックポリスチレン)、PTFE(ポリテトラフルオロエチレン)、PI(ポリイミド)等を用いることが可能である。特に、弾性率の高い熱可塑性樹脂が望ましく、繊維強化されたものを用いてもよい。

また、カソード触媒層2のうち、電解質膜1と対向する面と反対側の面(図1中では、上側の面)には、カソード側ガス拡散層7が貼合されている。

【0025】

カソード側ガス拡散層7は、少なくとも、ガス透過性(通気性)と導電性を有するものであればよい。

本実施形態では、一例として、カソード側ガス拡散層7を、炭素材料によって構成された織布、不織布(炭素繊維を交絡させることによって得られるフェルト等)、ペーパー類(カーボンペーパー等)等を用いて形成した場合を説明する。

【0026】

アノード触媒層3は、電解質膜1の他方の側(図1中では、下側)に配置されており、カソード触媒層2と同様、周縁部において、電解質膜1の露出部に、アノード側ガスケット6が配置されている。

アノード側ガスケット6は、カソード側ガスケット5と同様、枠状の形状をした樹脂フィルムである。

【0027】

また、本実施形態では、一例として、アノード側ガスケット6を、カソード側ガスケット5と同様、熱可塑性樹脂を用いて形成した場合を説明する。

また、アノード触媒層3のうち、電解質膜1と対向する面と反対側の面(図1中では、下側の面)には、アノード側ガス拡散層8が貼合されている。

アノード側ガス拡散層8は、カソード側ガス拡散層7と同様、少なくとも、ガス透過性(通気性)と導電性を有するものであればよい。

また、本実施形態では、一例として、アノード側ガス拡散層8は、カソード側ガス拡散層7と同様の材料を用いて形成した場合を説明する。

【0028】

(製造方法)

以下、図1を参照して、本実施形態の製造方法について説明する。

本実施形態の製造方法は、触媒層被服膜湿潤工程と、ガスケット貼合工程と、ガス拡散層貼合工程と、一体化工程を有する。

(触媒層被服膜湿潤工程)

触媒層被服膜湿潤工程は、触媒層被服膜4を湿潤状態にする工程であり、触媒層被覆膜4を、所定の高温・高湿度の環境下で一定時間以上静置させておくことで、触媒層被覆膜4を構成する電解質膜1に、静置環境下の水分を吸収して、膨潤させる。

触媒層被服膜湿潤工程を行う際の湿度は、その後の製造プロセスで使用される湿度よりも高い湿度である50[%]以上であることが望ましい。

また、触媒層被服膜湿潤工程を行う際の温度も、湿度と同様に、その後の製造プロセスで使用される温度よりも高い温度である、23[℃]以上であることが望ましい。

【0029】

(ガスケット貼合工程)

ガスケット貼合工程は、触媒層被服膜湿潤工程による触媒層被服膜4の湿潤状態を維持した状態で、触媒層被覆膜4にカソード側ガスケット5及びアノード側ガスケット6を貼合する工程である。すなわち、ガスケット貼合工程は、触媒層被服膜湿潤工程の後工程である。

【0030】

触媒層被覆膜4にカソード側ガスケット5を貼合する際には、触媒層被服膜湿潤工程と同じ環境下において、治具や吸着プレートを用いて、皺が発生しないように触媒層被覆膜4を固定し、カソード触媒層2の周縁部において、電解質膜1の露出部にカソード側ガスケット5を貼合する。

また、触媒層被覆膜4にアノード側ガスケット6を貼合する際には、触媒層被覆膜4にカソード側ガスケット5を貼合した後に、触媒層被覆膜4を上下反転させ、触媒層被服膜湿潤工程と同じ環境下において、治具や吸着プレートを用いて、皺が発生しないように触媒層被覆膜4を固定し、アノード触媒層3の周縁部において、電解質膜1の露出部にアノード側ガスケット6を貼合する。

【0031】

ガスケット貼合工程を行う際の湿度は、湿潤状態とする。これにより、伸びた状態の触媒層被覆膜4が水分放出により収縮しないように、触媒層被服膜湿潤工程の湿度と等しい環境下で、ガスケット貼合工程を行う。

また、ガスケット貼合工程を行う際の温度は、熱による膨潤・収縮を避けるために、触媒層被服膜湿潤工程の温度と等しい環境下とする。

【0032】

(ガス拡散層貼合工程)

ガス拡散層貼合工程は、カソード触媒層2にカソード側ガス拡散層7を貼合した後、触媒層被覆膜4を上下反転させ、アノード触媒層3にアノード側ガス拡散層8を貼合する工程であり、ガスケット貼合工程の後工程である。

ガス拡散層貼合工程を行う際の湿度は、カソード触媒層2にカソード側ガス拡散層7を貼合し、アノード触媒層3にアノード側ガス拡散層8を貼合する環境下の水分の影響を受けて、膨潤により、電解質膜1、カソード触媒層2、アノード触媒層3の寸法が大きくなることを抑制するために、触媒層被服膜湿潤工程の湿度より低い環境下とする。

【0033】

ガス拡散層貼合工程を行う段階では、カソード触媒層2の周縁部において、電解質膜1の露出部にカソード側ガスケット5が貼合されているとともに、アノード触媒層3の周縁部において、電解質膜1の露出部にアノード側ガスケット6が貼合されている。

このため、ガス拡散層貼合工程を行った後の使用環境が、前工程で湿潤状態にした環境下よりも低温・低湿の環境下であれば、電解質膜1が収縮した際にも、カソード触媒層2の周縁部がカソード側ガスケット5により固定されているとともに、アノード触媒層3の周縁部がアノード側ガスケット6により固定されているため、カソード触媒層2及びアノード触媒層3の寸法の変化が抑制されているため、皺が生成されることが抑制されている。

【0034】

(一体化工程)

一体化工程は、上述した触媒層被服膜湿潤工程、ガスケット貼合工程、ガス拡散層貼合工程を行った後に後工程として行う工程であり、電解質膜1、カソード触媒層2、アノード触媒層3、触媒層被覆膜4、カソード側ガスケット5、アノード側ガスケット6、カソード側ガス拡散層7及びアノード側ガス拡散層8に対するプレス及び熱処理を行って一体化する工程である。

なお、一体化を行う方法については、熱プレス法や熱ラミネート法等を用いてもよい。

一体化工程を行うと、膜電極接合体9が製造される。

【0035】

(実施例)

以下、具体的な実施例(実施例1、実施例2、比較例)により、本発明の固体高分子形燃料電池の膜電極接合体及びその製造方法を説明する。

なお、以下に説明する、実施例1、実施例2及び比較例においては、製造時における湿度及び温度を、以下の表1中に示す条件とする。

【0036】

【表1】

【0037】

(実施例1)

まず、白金の担持量が60[%]である白金担持カーボン触媒と、20質量%高分子電解質溶液であるNafion(登録商標、デュポン社製)を、混合比1:2の、水、エタノール混合溶媒で混合した。

続いて、上記の混合物に対し、遊星ボールミルで分散処理を行い、触媒インクを調整した。

次に、プレート上に転写シートを固定し、ドクターブレードにより触媒インクを転写シート上に塗布した。

そして、触媒インクからなる塗膜が形成された転写シートを、オーブン(熱風循環恒温乾燥機41‐S5H:佐竹化学機械工業社製)に入れ、オーブンの温度を50[℃]に設定し、5分間乾燥させることで、転写シート上に触媒層(カソード触媒層2、アノード触媒層3)を形成した。

【0038】

このとき、白金の担持量は、カソード触媒層2が、約0.4[mg/cm2]となり、アノード触媒層3が、約0.1[mg/cm2]となるように調製した。

カソード触媒層2及びアノード触媒層3が形成された転写シートを、25[cm2]で2枚切り取り、カソード触媒層2とアノード触媒層3が正対するように、電解質膜1の両面に配置した。

【0039】

電解質膜1としては、Nafion211(デュポン社製)を用いた。

続いて、130[℃]、6[MPa]の条件でホットプレスを行い、転写基材のみを剥がして、触媒層被覆膜4を形成した。

次に、触媒層被覆膜4を、23[℃]、70[%R.H.]に調整された部屋に1日静置させ、触媒層被覆膜4を膨潤させた。続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

【0040】

そして、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さが175[um]のPENフィルムを、23[℃]、70[%R.H.]の大気中で貼合した。

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、23[℃]、50[%R.H.]の大気中で貼合した。

【0041】

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

実施例1では、ガスケット(カソード側ガスケット5及びアノード側ガスケット6)を貼合する前後において、電極触媒層(カソード触媒層2とアノード触媒層3)の、[(ガスケット貼合後の電極触媒層の長さ−ガスケット貼合前の電極触媒層の長さ)×100/(ガスケット貼合前の電極触媒層の長さ)]で表される寸法変化率の値は、カソード触媒層2及びアノード触媒層3で、共に0.2[%]以下であった。

【0042】

また、実施例1では、製造された膜電極接合体9を観察したところ、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が重なり合うことはなく、また、所定の位置精度で、カソード側ガスケット5をカソード触媒層2の周縁部に貼合したことと、アノード側ガスケット6をアノード触媒層3の周縁部に貼合したことが確認できた。これに加え、カソード触媒層2及びアノード触媒層3に、皺が生成されていないことが確認された。

【0043】

(実施例2)

まず、実施例1と同様の手順により、触媒層被覆膜4を形成した。

そして、形成した触媒層被覆膜4を、30[℃]、50[%R.H.]に調整された部屋に1日静置させて、触媒層被覆膜4を膨潤させた。

続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

次に、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さ[175um]のPENフィルムを、30[℃]、50[%R.H.]の大気中で貼合した。

【0044】

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、23[℃]、50[%R.H.]の大気中で貼合した。

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

【0045】

実施例2では、ガスケット(カソード側ガスケット5及びアノード側ガスケット6)を貼合する前後において、電極触媒層(カソード触媒層2とアノード触媒層3)の、[(ガスケット貼合後の電極触媒層の長さ−ガスケット貼合前の電極触媒層の長さ)×100/(ガスケット貼合前の電極触媒層の長さ)]で表される寸法変化率の値は、カソード触媒層2及びアノード触媒層3で、共に0.2[%]以下であった。

【0046】

また、実施例2では、製造された膜電極接合体9を観察したところ、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が重なり合うことはなく、また、所定の位置精度で、カソード側ガスケット5をカソード触媒層2の周縁部に貼合したことと、アノード側ガスケット6をアノード触媒層3の周縁部に貼合したことが確認できた。これに加え、カソード触媒層2及びアノード触媒層3に、皺が生成されていないことが確認された。

【0047】

(比較例)

まず、実施例1及び2と同様の手順により、触媒層被覆膜4を形成した。

そして、形成した触媒層被覆膜4を、23[℃]、50[%R.H.]に調整された部屋に1日静置させて、触媒層被覆膜4を膨潤させた。

続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

次に、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さ[175um]のPENフィルムを、30[℃]、70[%R.H.]の大気中で貼合した。

【0048】

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、30[℃]、70[%R.H.]の大気中で貼合した。

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

【0049】

比較例では、製造された膜電極接合体9を観察したところ、触媒層被覆膜4が膨潤したことに伴い、上述した実施例1及び2と異なり、カソード触媒層2及びアノード触媒層3の寸法が大きくなっていた。

このため、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が、一部重なり合った。

【0050】

また、カソード側ガス拡散層7及びアノード側ガス拡散層8の貼合時に、カソード触媒層2及びアノード触媒層3に皺が生成され、良好な状態の膜電極接合体9が製造されなかったことが確認された。

【産業上の利用可能性】

【0051】

本発明は、固体高分子形燃料電池、特に、燃料電池自動車や家庭用燃料電池等における、固体高分子形燃料電池単セルやスタックに対し、好適に活用することが可能である。

【符号の説明】

【0052】

1 電解質膜

2 カソード触媒層

3 アノード触媒層

4 触媒層被覆膜

5 カソード側ガスケット

6 アノード側ガスケット

7 カソード側ガス拡散層

8 アノード側ガス拡散層

9 膜電極接合体

【技術分野】

【0001】

本発明は、固体高分子形燃料電池に用いる膜電極接合体の製造方法に関する。

【背景技術】

【0002】

燃料電池は、水素等の燃料と空気等の酸化剤を電気化学的に反応させることにより、燃料の化学エネルギーを、電気エネルギーに変換して取り出す発電方式である。この発電方式は、発電効率が高く、静粛性に優れ、大気汚染の原因となるNOxやSOx、また、地球温暖化の原因となるCO2の排出量が少ない等の利点から、新エネルギーとして期待されている。

【0003】

この燃料電池が適用されている例としては、携帯電気機器の長時間電力供給、コジェネレーション用定置型発電温水供給機、燃料電池自動車等があり、用途も規模も多様である。

燃料電池の種類は、使用する電解質によって、固体高分子形、リン酸形、溶融炭酸塩形、固体酸化物形、アルカリ形等に分類されており、それぞれ、運転温度が大きく異なっている。したがって、それに伴い、発電規模や利用分野も異なっている。

【0004】

陽イオン交換膜を電解質として用いたものは、固体高分子形燃料電池と呼ばれており、燃料電池の中でも、比較的低温での動作が可能であり、また、電解質膜の薄膜化により内部抵抗を低減可能であるため、高出力化、コンパクト化が可能であり、車搭載源や家庭据置用電源等への使用が有望視されている。

固体高分子形燃料電池は、触媒層被覆膜(Catalist−Coated−Membrane:CCM)と呼ばれる電解質膜の両面に一対の電極触媒層を配置させて形成された膜に対して、一方の電極に水素を含有する燃料ガスを供給し、他方の電極に酸素を含む酸化剤ガスを供給するためのガス流路を形成した、一対のセパレータ板で挟持した電池である。この一対のセパレータ板で挟持した電池を、単電池セルと呼ぶ。

【0005】

固体高分子形燃料電池は、出力密度の増大と燃料電池全体のコンパクト化を目的として、単電池セルを複数積層(スタック)して用いられる。単電池セルをスタックする枚数は、必要な電力により異なり、一般的な携帯電気機器のポータブル電源では、数枚から10枚程度、コジェネレーション用定置型電気及び温水供給機では、60〜90枚程度、自動車用途では、250〜400枚程度である。

【0006】

高出力化を実現するためには、スタック枚数を増やすことが必要となるため、単電池セルのコストが燃料電池全体のコストに大きく影響する。したがって、プロセスコストの観点から、部品数が少なく組み立てが容易な構造が望まれている。

近年では、膜電極接合体(Membrane−Electrolyte−Assembly:MEA)と呼ばれる、触媒層被覆膜にガスケットやガス拡散層を配置した構造が主流となっている。

【0007】

ガスケットとは、電解質膜を支持し、酸素及び水素のリークの抑制と電解質膜の湿度維持に寄与する部材であり、ガス拡散層とは、セパレータからの燃料及び空気の触媒層への均一拡散、電気及び熱伝導、反応によって生成される水を、適切に排出及び保持を行う部材である。

燃料電池用のガスケットは、触媒層被覆膜における電極触媒周縁部の電解質膜露出部に配置される場合が多い。また、燃料電池用のガス拡散層は、電極触媒層の両面に配置される場合が多い。

【0008】

しかしながら、一般的に触媒層被覆膜を構成する部材として用いられているフッ素系の固体高分子電解質膜は、膨潤・収縮が発生しやすい膜であり、触媒層被覆膜を扱う際に、寸法が変化してしまうという課題がある。

したがって、ガスケットやガス拡散層を貼合する際に、電解質膜の寸法が変化して、電解質膜に皺が生成するという問題が発生するおそれがある。また、電解質膜上に形成した電極触媒層の寸法も同時に変化して、皺が生成するという問題が発生するおそれがある。

【0009】

その結果、ガスケットと電極触媒層周縁部に隙間が生じる、または、電極触媒層とガスケットが一部重なってしまい、良好な状態でガスケットを電極触媒層周縁部に配置することができないという問題が発生するおそれがある。加えて、ガス拡散層と電極触媒層の貼合時の密着性が悪くなり、良好な状態でガス拡散層を電極触媒層に貼合することができないという問題が発生するおそれがある。

【0010】

上記の問題を解決するために、固体高分子電解質膜の寸法を安定化させる方法として、特許文献1に記載されているように、電解質膜を、予め、純水や希酸溶液、アルカリ溶液中に浸漬させ、電解質膜の使用温度以上を超える温度で加熱処理を行い、膨潤するだけ膨潤させた後に、電解質膜を使用する手法が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007‐012537号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に記載されている技術を含め、上述した従来技術は、電解質膜を単独で溶液中に浸漬することは可能であるが、電極触媒層を溶液中に浸漬することができないために、触媒層被覆膜の状態では適用できない。加えて、触媒層被覆膜(固体高分子電解質膜)の寸法を安定化させる工程が、電解質膜を溶液中に浸漬する工程と、加熱処理する工程の二段階となってしまうことから、製造プロセスの観点上、より簡便な方法が望まれている。

【0013】

本発明は、このような従来技術の問題点に着目してなされたものであり、簡便な方法によりガス拡散層を電極触媒層両面に貼合する工程を含み、ガスケット貼合後の使用時に、ガスケット枠内から露出している触媒層被覆膜の寸法を安定化させることを目的としている。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明では、作製した触媒層被覆膜を、一度、湿潤状態とし、この湿潤状態を維持した状態で、ガスケットの貼合を行った。

具体的には、本発明のうち、請求項1に記載した発明は、電解質膜と、当該電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、

前記電極触媒層の周縁部に枠状に形成されたガスケットと、

前記電極触媒層のうち前記電解質膜と対向する面と反対側の面に形成されたガス拡散層と、を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、

前記触媒層被服膜湿潤工程による前記触媒層被覆膜の湿潤状態を維持した状態で、前記電極触媒層の周縁部に前記ガスケットを貼合するガスケット貼合工程と、を有することを特徴とするものである。

【0015】

次に、本発明のうち、請求項2に記載した発明は、請求項1に従属する発明であって、前記ガスケット貼合工程の後工程であり、且つ前記電極触媒層に前記ガス拡散層を貼合するガス拡散層貼合工程を有し、

前記ガス拡散層貼合工程を、前記触媒層被服膜湿潤工程よりも低い温度及び湿度の大気中で行うことを特徴とするものである。

【0016】

次に、本発明のうち、請求項3に記載した発明は、請求項1または請求項2に従属する発明であって、前記ガスケットは、枠状の形状をした樹脂フィルムであることを特徴とするものである。

次に、本発明のうち、請求項4に記載した発明は、請求項1から請求項3のうちいずれか1項に記載した固体高分子形燃料電池用膜電極接合体の製造方法を用いて製造されたことを特徴とする固体高分子形燃料電池用膜電極接合体である。

【発明の効果】

【0017】

本発明によれば、触媒層被覆膜の寸法を安定化させる工程が、触媒層被覆膜を、一度、高温・高湿度の環境下で湿潤状態にし、この湿潤状態を維持した状態でガスケットを貼合する工程のみであり、触媒層被覆膜を溶液に浸漬させる工程を必要としていない。

このため、電解質のみならず、電解質膜の両面に一対の電極触媒層を形成した触媒層被覆膜を取り扱う際にも、適用することが可能である。加えて、触媒層被覆膜の寸法を安定化させる工程が、触媒層被覆膜を高温・高湿度の環境下で湿潤状態にし、この湿潤状態を維持した状態でガスケットを貼合するのみであることから、製造プロセスを簡便化させることが可能となる。

【0018】

また、本発明においては、触媒層被覆膜を、一度、湿潤状態にする工程で、触媒層被覆膜を膨潤させた後に、それ以上膨潤しないように、湿潤状態を維持したままガスケットの貼合を行う。

このため、ガス拡散層を電極触媒層の両面に貼合することを含む、ガスケット貼合後の触媒層被覆膜使用時に、ガスケット枠内における触媒層被覆膜の寸法の安定化を図ることが可能となる。

【図面の簡単な説明】

【0019】

【図1】本発明の製造方法により製造された膜電極接合体の概略構成を示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

(構成)

図1は、本実施形態の固体高分子形燃料電池用膜電極接合体(以降の説明では、「膜電極接合体」と記載する場合がある)の製造方法(以降の説明では、「製造方法」と記載する場合がある)により製造された、膜電極接合体の概略構成を示す断面図である。

【0021】

図1中に示すように、本実施形態の製造方法により製造された膜電極接合体9は、触媒層被覆膜4を備えている。

触媒層被覆膜4は、電解質膜1と、カソード触媒層2と、アノード触媒層3を有している。

電解質膜1は、固体高分子形燃料電池に一般的に用いられるものを用いる。具体例としては、フッ素系電解質膜や炭化水素電解質膜を、好適に用いることが可能である。

【0022】

カソード触媒層2は、電解質膜1の一方の側(図1中では、上側)に配置されており、固体高分子形燃料電池に一般的に用いられるものを用いる。

具体例としては、白金または白金と他の金属(例えば、Ru、Rh、Mo、Cr、Co、Fe等)との合金の微粒子(平均粒径は、10[nm]以下が望ましい)が表面に担持されたカーボンブラック等の導電性炭素微粒子(平均粒径:20〜100 nm程度)と、パーフルオロスルホン酸樹脂溶液等の高分子溶液が適当な溶剤(エタノール等)中で均一に混合されたインクより作製されるものを用いることが可能である。これは、アノード触媒層3に関しても同様である。

【0023】

また、カソード触媒層2の周縁部において、電解質膜1の露出部には、カソード側ガスケット5が配置されている。

カソード側ガスケット5は、枠状の形状をした樹脂フィルムである。

本実施形態では、一例として、カソード側ガスケット5を、熱可塑性樹脂を用いて形成した場合を説明する。

【0024】

熱可塑性樹脂としては、例えば、PET(ポリエチレンテレフタレート)やPEN(ポリエチレンナナフタレート)、SPS(シンジオタクチックポリスチレン)、PTFE(ポリテトラフルオロエチレン)、PI(ポリイミド)等を用いることが可能である。特に、弾性率の高い熱可塑性樹脂が望ましく、繊維強化されたものを用いてもよい。

また、カソード触媒層2のうち、電解質膜1と対向する面と反対側の面(図1中では、上側の面)には、カソード側ガス拡散層7が貼合されている。

【0025】

カソード側ガス拡散層7は、少なくとも、ガス透過性(通気性)と導電性を有するものであればよい。

本実施形態では、一例として、カソード側ガス拡散層7を、炭素材料によって構成された織布、不織布(炭素繊維を交絡させることによって得られるフェルト等)、ペーパー類(カーボンペーパー等)等を用いて形成した場合を説明する。

【0026】

アノード触媒層3は、電解質膜1の他方の側(図1中では、下側)に配置されており、カソード触媒層2と同様、周縁部において、電解質膜1の露出部に、アノード側ガスケット6が配置されている。

アノード側ガスケット6は、カソード側ガスケット5と同様、枠状の形状をした樹脂フィルムである。

【0027】

また、本実施形態では、一例として、アノード側ガスケット6を、カソード側ガスケット5と同様、熱可塑性樹脂を用いて形成した場合を説明する。

また、アノード触媒層3のうち、電解質膜1と対向する面と反対側の面(図1中では、下側の面)には、アノード側ガス拡散層8が貼合されている。

アノード側ガス拡散層8は、カソード側ガス拡散層7と同様、少なくとも、ガス透過性(通気性)と導電性を有するものであればよい。

また、本実施形態では、一例として、アノード側ガス拡散層8は、カソード側ガス拡散層7と同様の材料を用いて形成した場合を説明する。

【0028】

(製造方法)

以下、図1を参照して、本実施形態の製造方法について説明する。

本実施形態の製造方法は、触媒層被服膜湿潤工程と、ガスケット貼合工程と、ガス拡散層貼合工程と、一体化工程を有する。

(触媒層被服膜湿潤工程)

触媒層被服膜湿潤工程は、触媒層被服膜4を湿潤状態にする工程であり、触媒層被覆膜4を、所定の高温・高湿度の環境下で一定時間以上静置させておくことで、触媒層被覆膜4を構成する電解質膜1に、静置環境下の水分を吸収して、膨潤させる。

触媒層被服膜湿潤工程を行う際の湿度は、その後の製造プロセスで使用される湿度よりも高い湿度である50[%]以上であることが望ましい。

また、触媒層被服膜湿潤工程を行う際の温度も、湿度と同様に、その後の製造プロセスで使用される温度よりも高い温度である、23[℃]以上であることが望ましい。

【0029】

(ガスケット貼合工程)

ガスケット貼合工程は、触媒層被服膜湿潤工程による触媒層被服膜4の湿潤状態を維持した状態で、触媒層被覆膜4にカソード側ガスケット5及びアノード側ガスケット6を貼合する工程である。すなわち、ガスケット貼合工程は、触媒層被服膜湿潤工程の後工程である。

【0030】

触媒層被覆膜4にカソード側ガスケット5を貼合する際には、触媒層被服膜湿潤工程と同じ環境下において、治具や吸着プレートを用いて、皺が発生しないように触媒層被覆膜4を固定し、カソード触媒層2の周縁部において、電解質膜1の露出部にカソード側ガスケット5を貼合する。

また、触媒層被覆膜4にアノード側ガスケット6を貼合する際には、触媒層被覆膜4にカソード側ガスケット5を貼合した後に、触媒層被覆膜4を上下反転させ、触媒層被服膜湿潤工程と同じ環境下において、治具や吸着プレートを用いて、皺が発生しないように触媒層被覆膜4を固定し、アノード触媒層3の周縁部において、電解質膜1の露出部にアノード側ガスケット6を貼合する。

【0031】

ガスケット貼合工程を行う際の湿度は、湿潤状態とする。これにより、伸びた状態の触媒層被覆膜4が水分放出により収縮しないように、触媒層被服膜湿潤工程の湿度と等しい環境下で、ガスケット貼合工程を行う。

また、ガスケット貼合工程を行う際の温度は、熱による膨潤・収縮を避けるために、触媒層被服膜湿潤工程の温度と等しい環境下とする。

【0032】

(ガス拡散層貼合工程)

ガス拡散層貼合工程は、カソード触媒層2にカソード側ガス拡散層7を貼合した後、触媒層被覆膜4を上下反転させ、アノード触媒層3にアノード側ガス拡散層8を貼合する工程であり、ガスケット貼合工程の後工程である。

ガス拡散層貼合工程を行う際の湿度は、カソード触媒層2にカソード側ガス拡散層7を貼合し、アノード触媒層3にアノード側ガス拡散層8を貼合する環境下の水分の影響を受けて、膨潤により、電解質膜1、カソード触媒層2、アノード触媒層3の寸法が大きくなることを抑制するために、触媒層被服膜湿潤工程の湿度より低い環境下とする。

【0033】

ガス拡散層貼合工程を行う段階では、カソード触媒層2の周縁部において、電解質膜1の露出部にカソード側ガスケット5が貼合されているとともに、アノード触媒層3の周縁部において、電解質膜1の露出部にアノード側ガスケット6が貼合されている。

このため、ガス拡散層貼合工程を行った後の使用環境が、前工程で湿潤状態にした環境下よりも低温・低湿の環境下であれば、電解質膜1が収縮した際にも、カソード触媒層2の周縁部がカソード側ガスケット5により固定されているとともに、アノード触媒層3の周縁部がアノード側ガスケット6により固定されているため、カソード触媒層2及びアノード触媒層3の寸法の変化が抑制されているため、皺が生成されることが抑制されている。

【0034】

(一体化工程)

一体化工程は、上述した触媒層被服膜湿潤工程、ガスケット貼合工程、ガス拡散層貼合工程を行った後に後工程として行う工程であり、電解質膜1、カソード触媒層2、アノード触媒層3、触媒層被覆膜4、カソード側ガスケット5、アノード側ガスケット6、カソード側ガス拡散層7及びアノード側ガス拡散層8に対するプレス及び熱処理を行って一体化する工程である。

なお、一体化を行う方法については、熱プレス法や熱ラミネート法等を用いてもよい。

一体化工程を行うと、膜電極接合体9が製造される。

【0035】

(実施例)

以下、具体的な実施例(実施例1、実施例2、比較例)により、本発明の固体高分子形燃料電池の膜電極接合体及びその製造方法を説明する。

なお、以下に説明する、実施例1、実施例2及び比較例においては、製造時における湿度及び温度を、以下の表1中に示す条件とする。

【0036】

【表1】

【0037】

(実施例1)

まず、白金の担持量が60[%]である白金担持カーボン触媒と、20質量%高分子電解質溶液であるNafion(登録商標、デュポン社製)を、混合比1:2の、水、エタノール混合溶媒で混合した。

続いて、上記の混合物に対し、遊星ボールミルで分散処理を行い、触媒インクを調整した。

次に、プレート上に転写シートを固定し、ドクターブレードにより触媒インクを転写シート上に塗布した。

そして、触媒インクからなる塗膜が形成された転写シートを、オーブン(熱風循環恒温乾燥機41‐S5H:佐竹化学機械工業社製)に入れ、オーブンの温度を50[℃]に設定し、5分間乾燥させることで、転写シート上に触媒層(カソード触媒層2、アノード触媒層3)を形成した。

【0038】

このとき、白金の担持量は、カソード触媒層2が、約0.4[mg/cm2]となり、アノード触媒層3が、約0.1[mg/cm2]となるように調製した。

カソード触媒層2及びアノード触媒層3が形成された転写シートを、25[cm2]で2枚切り取り、カソード触媒層2とアノード触媒層3が正対するように、電解質膜1の両面に配置した。

【0039】

電解質膜1としては、Nafion211(デュポン社製)を用いた。

続いて、130[℃]、6[MPa]の条件でホットプレスを行い、転写基材のみを剥がして、触媒層被覆膜4を形成した。

次に、触媒層被覆膜4を、23[℃]、70[%R.H.]に調整された部屋に1日静置させ、触媒層被覆膜4を膨潤させた。続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

【0040】

そして、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さが175[um]のPENフィルムを、23[℃]、70[%R.H.]の大気中で貼合した。

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、23[℃]、50[%R.H.]の大気中で貼合した。

【0041】

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

実施例1では、ガスケット(カソード側ガスケット5及びアノード側ガスケット6)を貼合する前後において、電極触媒層(カソード触媒層2とアノード触媒層3)の、[(ガスケット貼合後の電極触媒層の長さ−ガスケット貼合前の電極触媒層の長さ)×100/(ガスケット貼合前の電極触媒層の長さ)]で表される寸法変化率の値は、カソード触媒層2及びアノード触媒層3で、共に0.2[%]以下であった。

【0042】

また、実施例1では、製造された膜電極接合体9を観察したところ、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が重なり合うことはなく、また、所定の位置精度で、カソード側ガスケット5をカソード触媒層2の周縁部に貼合したことと、アノード側ガスケット6をアノード触媒層3の周縁部に貼合したことが確認できた。これに加え、カソード触媒層2及びアノード触媒層3に、皺が生成されていないことが確認された。

【0043】

(実施例2)

まず、実施例1と同様の手順により、触媒層被覆膜4を形成した。

そして、形成した触媒層被覆膜4を、30[℃]、50[%R.H.]に調整された部屋に1日静置させて、触媒層被覆膜4を膨潤させた。

続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

次に、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さ[175um]のPENフィルムを、30[℃]、50[%R.H.]の大気中で貼合した。

【0044】

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、23[℃]、50[%R.H.]の大気中で貼合した。

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

【0045】

実施例2では、ガスケット(カソード側ガスケット5及びアノード側ガスケット6)を貼合する前後において、電極触媒層(カソード触媒層2とアノード触媒層3)の、[(ガスケット貼合後の電極触媒層の長さ−ガスケット貼合前の電極触媒層の長さ)×100/(ガスケット貼合前の電極触媒層の長さ)]で表される寸法変化率の値は、カソード触媒層2及びアノード触媒層3で、共に0.2[%]以下であった。

【0046】

また、実施例2では、製造された膜電極接合体9を観察したところ、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が重なり合うことはなく、また、所定の位置精度で、カソード側ガスケット5をカソード触媒層2の周縁部に貼合したことと、アノード側ガスケット6をアノード触媒層3の周縁部に貼合したことが確認できた。これに加え、カソード触媒層2及びアノード触媒層3に、皺が生成されていないことが確認された。

【0047】

(比較例)

まず、実施例1及び2と同様の手順により、触媒層被覆膜4を形成した。

そして、形成した触媒層被覆膜4を、23[℃]、50[%R.H.]に調整された部屋に1日静置させて、触媒層被覆膜4を膨潤させた。

続いて、同じ環境下で、触媒層被覆膜4を膨潤させた状態を維持するために、触媒層被覆膜4を吸着テーブル上に固定した。

次に、吸着テーブル上に固定した触媒層被覆膜4に、カソード側ガスケット5として、開口部のサイズがカソード触媒層2のサイズと同じサイズとなるように枠状にカットした厚さ[175um]のPENフィルムを、30[℃]、70[%R.H.]の大気中で貼合した。

【0048】

続いて、カソード側ガス拡散層7として、MPL処理カーボンペーパー(東レ社製)を、カソード触媒層2の上に、30[℃]、70[%R.H.]の大気中で貼合した。

次に、触媒層被覆膜4を上下反転させ、カソード側ガスケット5及びカソード側ガス拡散層7が貼合されている面が吸着テーブルと接するように固定した後、アノード側ガスケット6及びアノード側ガス拡散層8を、カソード側ガスケット5及びカソード側ガス拡散層7と同様に貼合した。

【0049】

比較例では、製造された膜電極接合体9を観察したところ、触媒層被覆膜4が膨潤したことに伴い、上述した実施例1及び2と異なり、カソード触媒層2及びアノード触媒層3の寸法が大きくなっていた。

このため、カソード触媒層2とカソード側ガスケット5、及びアノード触媒層3とアノード側ガスケット6が、一部重なり合った。

【0050】

また、カソード側ガス拡散層7及びアノード側ガス拡散層8の貼合時に、カソード触媒層2及びアノード触媒層3に皺が生成され、良好な状態の膜電極接合体9が製造されなかったことが確認された。

【産業上の利用可能性】

【0051】

本発明は、固体高分子形燃料電池、特に、燃料電池自動車や家庭用燃料電池等における、固体高分子形燃料電池単セルやスタックに対し、好適に活用することが可能である。

【符号の説明】

【0052】

1 電解質膜

2 カソード触媒層

3 アノード触媒層

4 触媒層被覆膜

5 カソード側ガスケット

6 アノード側ガスケット

7 カソード側ガス拡散層

8 アノード側ガス拡散層

9 膜電極接合体

【特許請求の範囲】

【請求項1】

電解質膜と、当該電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、

前記電極触媒層の周縁部に枠状に形成されたガスケットと、

前記電極触媒層のうち前記電解質膜と対向する面と反対側の面に形成されたガス拡散層と、を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、

前記触媒層被服膜湿潤工程による前記触媒層被覆膜の湿潤状態を維持した状態で、前記電極触媒層の周縁部に前記ガスケットを貼合するガスケット貼合工程と、を有することを特徴とする固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項2】

前記ガスケット貼合工程の後工程であり、且つ前記電極触媒層に前記ガス拡散層を貼合するガス拡散層貼合工程を有し、

前記ガス拡散層貼合工程を、前記触媒層被服膜湿潤工程よりも低い温度及び湿度の大気中で行うことを特徴とする請求項1に記載した固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項3】

前記ガスケットは、枠状の形状をした樹脂フィルムであることを特徴とする請求項1または請求項2に記載した固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載した固体高分子形燃料電池用膜電極接合体の製造方法を用いて製造されたことを特徴とする固体高分子形燃料電池用膜電極接合体。

【請求項1】

電解質膜と、当該電解質膜の面上に形成された電極触媒層と、を有する触媒層被覆膜と、

前記電極触媒層の周縁部に枠状に形成されたガスケットと、

前記電極触媒層のうち前記電解質膜と対向する面と反対側の面に形成されたガス拡散層と、を備える固体高分子形燃料電池用膜電極接合体の製造方法であって、

前記触媒層被覆膜を湿潤状態にする触媒層被服膜湿潤工程と、

前記触媒層被服膜湿潤工程による前記触媒層被覆膜の湿潤状態を維持した状態で、前記電極触媒層の周縁部に前記ガスケットを貼合するガスケット貼合工程と、を有することを特徴とする固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項2】

前記ガスケット貼合工程の後工程であり、且つ前記電極触媒層に前記ガス拡散層を貼合するガス拡散層貼合工程を有し、

前記ガス拡散層貼合工程を、前記触媒層被服膜湿潤工程よりも低い温度及び湿度の大気中で行うことを特徴とする請求項1に記載した固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項3】

前記ガスケットは、枠状の形状をした樹脂フィルムであることを特徴とする請求項1または請求項2に記載した固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

請求項1から請求項3のうちいずれか1項に記載した固体高分子形燃料電池用膜電極接合体の製造方法を用いて製造されたことを特徴とする固体高分子形燃料電池用膜電極接合体。

【図1】

【公開番号】特開2013−109950(P2013−109950A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253990(P2011−253990)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]