固体高分子形燃料電池用膜電極接合体の製造方法

【課題】広範囲な電流密度において高い出力電圧が得られる固体高分子形燃料電池用膜電極接合体を製造できる方法を提供する。

【解決手段】第1の触媒層12および第1のガス拡散層14を有する第1の電極10と、第2の触媒層22および第2のガス拡散層24を有する第2の電極20と、電解質膜30とを具備する膜電極接合体1の製造方法において、第1のガス拡散層14と、電解質膜30の表面に塗工後アニールすることによって形成された第1の触媒層12を有する第1の中間体と、第2のガス拡散層24の表面に塗工によって形成された第2の触媒層22を有する第2の中間体とを、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように接合する。

【解決手段】第1の触媒層12および第1のガス拡散層14を有する第1の電極10と、第2の触媒層22および第2のガス拡散層24を有する第2の電極20と、電解質膜30とを具備する膜電極接合体1の製造方法において、第1のガス拡散層14と、電解質膜30の表面に塗工後アニールすることによって形成された第1の触媒層12を有する第1の中間体と、第2のガス拡散層24の表面に塗工によって形成された第2の触媒層22を有する第2の中間体とを、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用膜電極接合体の製造方法に関する。

【背景技術】

【0002】

固体高分子形燃料電池は、固体高分子電解質膜の両面に電極(カソード(空気極)およびアノード(燃料極))を配置した膜電極接合体を、ガス流路が形成された導電性のセパレータを介して複数スタックして構成される。電極は、固体高分子電解質膜に接する触媒層と、該触媒層の外側に配置された多孔質のガス拡散層とから構成される。ガス拡散層は、空気または燃料を電極内に拡散させる役割と、電極内で発生する水を排水する役割とを果たす。

【0003】

膜電極接合体の製造方法としては、以下の方法が知られている。

(1)ガス拡散層の表面に電極触媒を含む塗工液を塗工して触媒層を形成して電極とし、2つの電極の間に固体高分子電解質膜を挟んだ状態で熱プレスして接合する方法(特許文献1)。

(2)基材フィルム上に触媒を含む塗工液を塗工して第1の触媒層を形成し、該第1の触媒層の上にイオン交換樹脂を含む塗工液を塗工して固体高分子電解質膜を形成し、該固体高分子電解質膜の上に触媒を含む塗工液を塗工して第2の触媒層を形成し、基材フィルム上に形成された第1の触媒層と固体高分子電解質膜と第2の触媒層とを含む積層体から前記基材フィルムを剥離し、該積層体を2つのガス拡散層の間に挟んだ状態で熱プレスして接合する方法(特許文献2)。

【0004】

しかし、(1)の方法で得られた膜電極接合体においては、両極の触媒層をガス拡散層表面に直接、塗工によって形成しているため、両極のガス拡散層に触媒層の一部が侵入し、ガス拡散層の空隙の一部を閉塞してしまう。その結果、ガス拡散層のガス拡散性が低下してしまうため、高電流密度領域において固体高分子形燃料電池の出力電圧が不充分となる問題を有する。

【0005】

(2)の方法で得られた膜電極接合体においては、固体高分子電解質膜を第1の触媒層の表面に直接、塗工によって形成しているため、第1の触媒層にイオン交換樹脂の一部が侵入し、第1の触媒層の空隙の多くを閉塞してしまう。その結果、第1の触媒層のガス拡散性が低下してしまうため、高電流密度領域において膜電極接合体を用いた固体高分子形燃料電池の出力電圧が不充分となる問題を有する。

【特許文献1】特開平04−162365号公報

【特許文献2】国際公開第02/005371号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、広範囲な電流密度において高い出力電圧が得られる固体高分子形燃料電池用膜電極接合体を製造できる方法を提供する。

【課題を解決するための手段】

【0007】

本発明の固体高分子形燃料電池用膜電極接合体の製造方法は、第1の触媒層および第1のガス拡散層を有する第1の電極と、第2の触媒層および第2のガス拡散層を有する第2の電極と、前記第1の電極と前記第2の電極との間に介在する電解質膜とを具備する固体高分子形燃料電池用膜電極接合体の製造方法において、基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第1の触媒層を形成することにより、電解質膜と第1の触媒層とから構成される第1の中間体を作製し、前記第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第2の触媒層を形成することにより、前記第2のガス拡散層と前記第2の触媒層とからなる第2の中間体を作製し、前記第1のガス拡散層と前記電解質膜との間に前記第1の触媒層が位置し、かつ前記第2のガス拡散層と前記電解質膜との間に前記第2の触媒層が位置するように前記第1のガス拡散層と前記第1の中間体と前記第2の中間体とを接合することを特徴とする。

【0008】

前記第1のガス拡散層と前記第1の中間体と前記第2の中間体との接合は、熱プレスによって行われることが好ましい。

【0009】

前記第1のガス拡散層は、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成されたカーボン層を有し、該カーボン層と前記第1の触媒層とが接するように、前記第1の中間体と前記第2の中間体とを接合することが好ましい。

【0010】

前記第2のガス拡散層は、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成されたカーボン層を有し、該カーボン層と前記第2の触媒層とが接するように、前記第2のガス拡散層の表面に前記第2の触媒層を形成することが好ましい。

【0011】

前記第1の中間体は、剥離基材、該剥離基材の表面にイオン交換樹脂を含む塗工液を塗工することによって形成された前記電解質膜、および該電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された前記第1の触媒層とを有し、前記第1のガス拡散層と前記第1の中間体とを接合して積層体とし、該積層体から前記剥離基材を剥離した後、該積層体と前記第2の中間体とを接合することが好ましい。

【発明の効果】

【0012】

本発明の固体高分子形燃料電池用膜電極接合体の製造方法によれば、広範囲な電流密度において高い出力電圧が得られる固体高分子形燃料電池用膜電極接合体を製造できる。

【発明を実施するための最良の形態】

【0013】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0014】

〔第1の実施形態〕

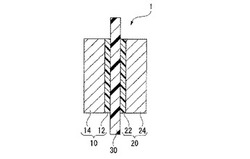

図1は、固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す概略断面図である。膜電極接合体1は、第1の触媒層12および第1のガス拡散層14を有する第1の電極10と、第2の触媒層22および第2のガス拡散層24を有する第2の電極20と、第1の電極10と第2の電極20との間に、第1の触媒層12および第2の触媒層22に接した状態で介在する電解質膜30とを具備する。

【0015】

(触媒層)

第1の触媒層12および第2の触媒層22(以下、まとめて触媒層とも記す。)は、電極触媒およびイオン交換樹脂を含む層である。

【0016】

電極触媒としては、カーボン担体に、白金または白金合金が担持された担持触媒が好ましい。

カーボン担体としては、活性炭、カーボンブラック等が挙げられる。

カーボン担体の比表面積は、200m2 /g以上が好ましい。カーボン担体の比表面積は、BET比表面積装置によりカーボン表面への窒素吸着により測定する。

【0017】

白金合金としては、白金を除く白金族の金属(ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム)、金、銀、クロム、鉄、チタン、マンガン、コバルト、ニッケル、モリブデン、タングステン、アルミニウム、ケイ素、亜鉛、およびスズからなる群から選ばれる1種以上の金属と白金との合金が好ましい。該白金合金には、白金と合金化される金属と、白金との金属間化合物が含まれていてもよい。

アノード用の白金合金としては、一酸化炭素を含むガスが供給された場合であっても電極触媒の活性が安定する点から、白金とルテニウムとを含む合金が好ましい。

白金または白金合金の担持量は、電極触媒(100質量%)のうち、10〜70質量%が好ましい。

【0018】

イオン交換樹脂のイオン交換容量は、導電性およびガス透過性の点から、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.8〜1.5ミリ当量/グラム乾燥樹脂が特に好ましい。

イオン交換樹脂としては、含フッ素イオン交換樹脂、非フッ素系イオン交換樹脂等が挙げられ、耐久性の点から含フッ素イオン交換樹脂が好ましい。

含フッ素イオン交換樹脂としては、スルホン酸基を有するパーフルオロカーボン重合体(エーテル性酸素原子を含んでいてもよい。)が好ましく、テトラフルオロエチレンに基づく単位と、スルホン酸基を有するパーフルオロビニルエーテルに基づく単位とを含む共重合体が特に好ましい。なお、通常このような共重合体は、テトラフルオロエチレンと−SO2F基等のスルホン酸基の前駆体基を有するパーフルオロビニルエーテルとを共重合した後、加水分解、酸型化して得る。

【0019】

スルホン酸基の前駆体基を有するパーフルオロビニルエーテルとしては、化合物(1)が好ましい。

CF2=CF(OCF2CFX)m−Op−(CF2)n−SO2F ・・・(1)。

ただし、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1であり、XはFまたはCF3 である。

【0020】

化合物(1)としては、化合物(1−1)〜(1−3)が好ましい。

CF2=CFO(CF2)qSO2F ・・・(1−1)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(1−2)、

CF2=CF(OCF2CF(CF3))tO(CF2)sSO2F ・・・(1−3)。

ただし、q、r、sは1〜8の整数であり、tは1〜3の整数である。

【0021】

非フッ素系イオン交換樹脂としては、スルホン化ポリアリーレン、スルホン化ポリベンゾオキサゾール、スルホン化ポリベンゾチアゾール、スルホン化ポリベンゾイミダゾール、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリフェニレンスルホン、スルホン化ポリフェニレンオキシド、スルホン化ポリフェニレンスルホキシド、スルホン化ポリフェニレンサルファイド、スルホン化ポリフェニレンスルフィドスルホン、スルホン化ポリエーテルケトン、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルケトンケトン、スルホン化ポリイミド等が挙げられる。

【0022】

電極触媒と含フッ素イオン交換樹脂との比率(電極触媒/イオン交換樹脂)は、電極の導電性および撥水性の点から、4/6〜9.5/0.5(質量比)が好ましく、6/4〜8/2が特に好ましい。

触媒層に含まれる白金量は、後述する電極反応を効率よく行うための最適な厚みの点から、0.01〜0.5mg/cm2 が好ましく、0.05〜0.35mg/cm2 がより好ましい。

【0023】

触媒層の厚さは、触媒層中のガス拡散を容易にし、固体高分子形燃料電池の特性を向上させる点から、20μm以下が好ましく、1〜15μmがより好ましい。また、触媒層の厚さは、均一であることが好ましい。触媒層の厚さを薄くすると単位面積あたりに存在する電極触媒量が少なくなって反応活性が低くなるおそれがあるが、該場合は電極触媒として白金または白金合金が高担持率で担持された担持触媒を用いれば、薄くても電極触媒量が不足することなく電極の反応活性を高く維持できる。

【0024】

(ガス拡散層)

第1のガス拡散層14および第2のガス拡散層24(以下、まとめてガス拡散層とも記す。)は、ガス拡散性基材を有する層である。

ガス拡散性基材は、導電性を有する多孔質基材である。ガス拡散性基材としては、カーボンクロス、カーボンペーパ、カーボンフェルト等が挙げられる。

ガス拡散性基材は、ポリテトラフルオロエチレンやポリテトラフルオロエチレンとカーボンブラックとの混合物等によって撥水処理されていることが好ましい。

ガス拡散層の厚さは、100〜400μmが好ましく、140〜350μmがより好ましい。

【0025】

(電解質膜)

電解質膜30は、イオン交換樹脂膜からなる。

膜を構成するイオン交換樹脂としては、触媒層のイオン交換樹脂と同様のものが挙げられる。

電解質膜30の厚さは、50μm以下が好ましく、3〜40μmがより好ましく、5〜30μmが特に好ましい。電解質膜30の厚さを50μm以下とすることにより、電解質膜30が乾燥した状態になりやすく、固体高分子形燃料電池の特性の低下が抑えられる。

電解質膜30の厚さを3μm以上とすることにより、短絡が起きることがない。

【0026】

(膜電極接合体の製造方法)

本発明の膜電極接合体の製造方法は、第1のガス拡散層と、電解質膜および該電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された第1の触媒層を有する第1の中間体と、第2のガス拡散層および該第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された第2の触媒層を有する第2の中間体とを、第1のガス拡散層と電解質膜との間に第1の触媒層が位置し、かつ第2のガス拡散層と電解質膜との間に第2の触媒層が位置するように接合する方法である。そして、第1の中間体を作製する工程では、基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に前記第1の触媒層を形成する。

【0027】

第1の実施形態の膜電極接合体1の製造方法としては、具体的には以下の方法が挙げられる。

(I)第1のガス拡散層と第1の中間体とを接合して積層体とした後、該積層体と第2の中間体とを接合する方法。

(II)第1のガス拡散層と第1の中間体と第2の中間体とを同時に接合する方法。

【0028】

((I)の方法)

(I)の方法としては、たとえば、以下の(I−1)〜(I−5)工程を有する方法が挙げられる。

(I−1)図2に示すような、第1のガス拡散層14を準備する工程。

(I−2)図2に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(I−3)図3に示すような、第2のガス拡散層24および第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(I−4)図2に示すように、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置するように、第1のガス拡散層14と第1の中間体50とを接合し、積層体70とする工程。

(I−5)図3に示すように、積層体70から剥離基材52を剥離した後、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを接合し、膜電極接合体1とする工程。

【0029】

(I−1)工程:

第1のガス拡散層14としては、カーボンペーパー、カーボンクロス、カーボンフェルト等のガス拡散性基材をそのまま用いることができる。必要に応じて、ガス拡散性基材を撥水性のフッ素樹脂を含む溶液又は分散液を用いて撥水処理してもよい。撥水処理をしていると、カソード触媒層中で発生する水などがガス拡散層に形成されている孔を塞いで、ガスの拡散が抑制されることを回避できる。このとき、撥水性のフッ素樹脂とカーボンブラック等の導電性のカーボンとを含む分散液でガス拡散層表面を処理すると膜電極接合体の導電性の点でより好ましい。撥水性のフッ素樹脂としては、例えばポリテトラフルオロエチレン等が挙げられる。なお、ガス拡散層の表面処理された側が、触媒層側に配置される。ガス拡散層の厚さとしては、通常50〜400μmが好ましい。

【0030】

(I−2)工程:

第1の中間体50は、剥離基材52の表面にイオン交換樹脂を含む塗工液(以下、電解質膜用塗工液と記す。)を塗工することによって電解質膜30を形成し、アニールした後、電解質膜30の表面に電極触媒およびイオン交換樹脂を含む塗工液(以下、第1の触媒層用塗工液と記す。)を塗工することによって第1の触媒層12を形成し、作製される。

【0031】

剥離基材52としては、樹脂フィルムが挙げられる。

樹脂フィルムの材料としては、以下の樹脂が挙げられる。

ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリイミド等の非フッ素系樹脂。

ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体(ETFE)、エチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ペルフルオロ(アルキルビニルエーテル)共重合体、ポリフッ化ビニリデン等の含フッ素樹脂。

非フッ素系樹脂フィルムは、離型剤で表面処理されていることが好ましい。

【0032】

電解質膜用塗工液は、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

第1の触媒層用塗工液は、電極触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

【0033】

イオン交換樹脂が含フッ素イオン交換樹脂の場合、溶媒としては、アルコール類または含フッ素溶媒が好ましい。

アルコール類としては、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、tert−ブタノール等が挙げられる。イオン交換樹脂の溶解性を上げるために、アルコール類と水との混合溶媒を用いてもよい。

【0034】

含フッ素溶媒としては、以下のものが挙げられる。

ヒドロフルオロカーボン:2H−パーフルオロプロパン、1H,4H−パーフルオロブタン、2H,3H−パーフルオロペンタン、3H,4H−パーフルオロ(2−メチルペンタン)、2H,5H−パーフルオロヘキサン、3H−パーフルオロ(2−メチルペンタン)等。

フルオロカーボン:パーフルオロ(1,2−ジメチルシクロブタン)、パーフルオロオクタン、パーフルオロヘプタン、パーフルオロヘキサン等。

ヒドロクロロフルオロカーボン:1,1−ジクロロ−1−フルオロエタン、1,1,1−トリフルオロ−2,2−ジクロロエタン、3,3−ジクロロ−1,1,1,2,2−ペンタフルオロプロパン、1,3−ジクロロ−1,1,2,2,3−ペンタフルオロプロパン等。

フルオロエーテル:1H,4H,4H−パーフルオロ(3−オキサペンタン)、3−メトキシ−1,1,1,2,3,3−ヘキサフルオロプロパン等。

含フッ素アルコール:2,2,2−トリフルオロエタノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール等。

【0035】

イオン交換樹脂が非フッ素系イオン交換樹脂の場合、溶媒としては、N,N−ジメチルホルムアミド、ジメチルスルホキシド、塩化メチレン、クロロホルム、四塩化炭素、1,1,1−トリクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、テトラクロロエチレン等が挙げられる。

含フッ素イオン交換樹脂からなる電解質膜の場合、当該溶媒としては、 アルコール、含フッ素溶媒などであり、特にエタノール、n−プロパノール、 イソプロパノールが好ましく使用できる。

【0036】

電解質膜用塗工液の固形分濃度は、15〜30質量%が好ましく、20〜30質量%がより好ましい。

第1の触媒層用塗工液の固形分濃度は、4〜15質量%が好ましく、8〜12質量%がより好ましい。

塗工液の固形分濃度を該範囲とすることにより、塗工液が適度な粘度となり、均一に塗工でき、かつ形成される塗膜にひび割れを生じることがない。

【0037】

また、第1の触媒層用塗工液には、イオン交換樹脂を溶解させる作用を有する溶媒が溶媒全体の質量の5〜100%含まれることが好ましく、30〜100%がより好ましい。この構成とすることにより、第1の触媒層用塗工液を電解質膜上に塗工した際に、電解質膜表面の一部が上記溶媒により溶解して触媒層中の電解質と結着する。その結果、電解質膜と触媒層との結着強度が充分に高くなる。

【0038】

固体高分子形燃料電池は運転中に水が生成されるが、通常、触媒層は燃料電池の運転中の含水による平面方向の寸法変化はほとんど認められないのに対し、電解質膜は含水に伴って寸法変化しやすい。ところが、電解質膜の表面に充分な結着強度で触媒層を密着させると、寸法変化をほとんど起こさない触媒層が、電解質膜の含水に伴う平面方向(触媒層と接している面)の寸法変化を抑制し、電解質膜の寸法変化が起こりにくくなる。一方、電解質膜と触媒層との結着強度が低い場合は、燃料電池運転中の膜電極接合体が曝される湿度変化において、電解質膜と触媒層が剥離し、電解質膜が大きく変形するという問題が生じる。上述のように電解質膜上に第1の触媒層用塗工液を塗工して第1の触媒層を形成する場合は高い結着強度が得られ、電解質膜と触媒層が剥離せず、電解質膜の変形が起こりにくい。

電解質膜は、少なくとも片面が触媒層と充分に結着していれば電解質膜の変形はほとんど起こらなくなることを確認しており、電解質膜の両面ともに触媒層と強く結着していなくてもよい。

【0039】

塗工法としては、バッチ式塗工法または連続式塗工法が挙げられる。

バッチ式塗工法としては、バーコータ法、スピンコータ法、スクリーン印刷法等が挙げられる。

連続式塗工法としては、後計量法または前計量法が挙げられる。後計量法は、過剰の塗工液を塗工し、後から所定の厚さとなるように塗工液を除去する方法である。前計量法は、所定の厚さを得るのに必要な量の塗工液を塗工する方法である。

【0040】

後計量法としては、エアドクタコータ法、ブレードコータ法、ロッドコータ法、ナイフコータ法、スクイズコータ法、含浸コータ法、コンマコータ法等が挙げられる。

前計量法としては、ダイコータ法、リバースロールコータ法、トランスファロールコータ法、グラビアコータ法、キスロールコータ法、キャストコータ法、スプレイコータ法、カーテンコータ法、カレンダコータ法、押出コータ法等が挙げられる。

塗工法としては、均一な電解質膜30または第1の触媒層12を形成できる点から、スクリーン印刷法またはダイコータ法が好ましく、生産効率の点から、ダイコータ法がより好ましい。

【0041】

剥離基材52の表面に電解質膜用塗工液を塗工した後、乾燥させて電解質膜30を形成する。乾燥温度は、70〜170℃が好ましい。乾燥させた後、または乾燥させると同時に電解質膜30はアニールする。アニール温度は100〜250℃で行うが、好ましくは130〜220℃である。アニールの最適温度は膜を構成するポリマーによって異なり、ポリマーのガラス転移温度(Tg)よりも高い温度で(Tg+100)℃以下の温度にてアニールすることが好ましい。上記温度範囲でアニールした膜の上に触媒層を形成することにより、高出力の膜電極接合体が得られる。この理由は必ずしも明確ではないが、膜をアニールすることにより、膜中の含水量が調整され、アニールにより安定した状態の膜の上に触媒層を形成することで膜と触媒層との密着性が高まり、高出力の膜電極接合体が得られると考えられる。

なお、アニール時間としては5分〜3時間が好ましく、特に10分〜1時間が好ましい。アニール時間が短すぎると上述の効果が得られないおそれがある。また、アニール時間が長すぎると、生産性が低下する。

また、膜電極接合体を長時間使用すると膜の劣化により出力が低下する。これは、過酸化物の生成によると考えられるため、過酸化物の生成を抑制する抑制剤を膜に添加することも好ましい。この抑制剤は、電解質膜用塗工液中に含有させておくことが好ましい。

次に、電解質膜30の表面に第1の触媒層用塗工液を塗工した後、乾燥させて第1の触媒層12を形成する。乾燥温度は、70〜150℃が好ましい。

【0042】

(I−3)工程:

第2の中間体60は、第2のガス拡散層24の表面に電極触媒およびイオン交換樹脂を含む塗工液(以下、第2の触媒層用塗工液と記す。)を塗工することによって第2の触媒層22を形成し、作製される。

【0043】

第2の触媒層用塗工液は、電極触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

溶媒としては、第1の触媒層用塗工液の溶媒と同様のものが挙げられる。

第2の触媒層用塗工液の固形分濃度は、第1の触媒層用塗工液の固形分濃度と同じ範囲が好ましい。

塗工法としては、(I−2)工程と同様の方法が挙げられる。

第2のガス拡散層24の表面に第2の触媒層用塗工液を塗工した後、乾燥させて第2の触媒層22を形成する。乾燥温度は、70〜170℃が好ましい。

【0044】

(I−4)〜(I−5)工程:

接合方法としては、熱プレス法、熱ロールプレス、超音波融着等が挙げられ、面内の均一性の点から、熱プレス法が好ましい。

プレス機内のプレス板の温度は、100〜150℃が好ましい。

プレス圧力は、0.5〜2.0MPaが好ましい。

【0045】

((II)の方法)

(II)の方法としては、たとえば、以下の(II−1)〜(II−5)工程を有する方法が挙げられる。

(II−1)図2に示すような、第1のガス拡散層14を準備する工程。

(II−2)図2に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(II−3)図3に示すような、第2のガス拡散層24および第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(II−4)第1の中間体50から剥離基材52を剥離する工程。

(II−5)第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを同時に接合し、膜電極接合体1とする工程。

【0046】

(II−1)〜(II−3)工程は、(I−1)〜(I−3)工程と同様に行えばよい。

(II−5)工程における接合方法および条件は、(I−4)〜(I−5)工程と同様の方法、条件とすればよい。

【0047】

第1の実施形態において製造される膜電極接合体1は、以下の理由から第2の電極20がアノードであることが好ましい。

固体高分子形燃料電池では、通常、アノードに水素を含むガス(燃料)、カソードに酸素を含むガス(空気)が供給される。第2の電極20は、(I−3)または(II−3)工程において第2のガス拡散層24に第2の触媒層用塗工液の一部が浸透するため、第2のガス拡散層24の一部が閉塞しやすい。そのため、第2の電極20をカソードとすると、水素に比べ透過率の低い酸素が第2のガス拡散層24を通過しなければならず、ガス拡散性が低下しやすい。一方、第2の電極20をアノードとすれば、閉塞した部分であっても水素は比較的透過しやすいため、ガス拡散性が低下しにくい。すなわち、カソードのガス拡散層は多孔質に保つ必要があり、アノードのガス拡散層はカソードほど多孔質でなくてもよいため、第2の電極20をアノードとすれば、カソードの多孔性が保たれ、高性能の固体高分子型燃料電池が得られる。

【0048】

〔第2の実施形態〕

図4は、ガス拡散層がガス拡散性基材82の表面にカーボン層84を有する膜電極接合体1を示す概略断面図である。カーボン層84の一部は、ガス拡散性基材82の空隙に侵入していてもよい。ガス拡散性基材82がフッ素樹脂又は導電性カーボン粒子とフッ素樹脂とを含む塗工液によって撥水処理された上にカーボン層84が形成されていてもよい。

【0049】

(カーボン層)

カーボン層84は、炭素繊維と含フッ素樹脂とを含む層である。

含フッ素樹脂としては、炭素繊維の分散性の点から、含フッ素イオン交換樹脂が好ましく、触媒層との界面の密着性の点から、触媒層と同じ含フッ素イオン交換樹脂がより好ましい。

【0050】

炭素繊維としては、微細でかつ電子伝導性を有する点から、カーボンナノファイバーが好ましい。カーボンナノファイバーとしては、気相成長炭素繊維、カーボンナノチューブ(シングルウォール、ダブルウォール、マルチウォール、カップ積層型等。)等が挙げられる。

【0051】

炭素繊維の繊維径は50〜200nmであり、繊維長は1〜50μmである。該炭素繊維を用いることにより、カーボン層84と触媒層との界面において、触媒層に含まれる電子伝導性物質(白金または白金合金、およびカーボン担体)に絡まり、該電子伝導性物質の点接触による導電パスに加えて新たな導電パスが発現するため、触媒層の電子伝導性が向上する。また、該炭素繊維は、該炭素繊維を含む塗工液を塗工する際に互いに絡み合って空隙を形成しやすく、該空隙がガスチャンネルとして機能する。固体高分子形燃料電池においては、カソード側の触媒層内では水(水蒸気)が生成し、該水は触媒層と隣接して配置されるガス拡散層を通って系外に排出される。触媒層とガス拡散層との間に、炭素繊維を主体とするカーボン層84を設けることにより、水が毛細管現象によって触媒層からカーボン層84へと速やかに移動し、固体高分子形燃料電池運転時のフラッディングの問題が解消される。

【0052】

炭素繊維と含フッ素樹脂との比率(炭素繊維/含フッ素樹脂)は、1/0.1〜1/5(質量比)が好ましく、1/0.2〜1/1がより好ましい。該範囲とすることにより、炭素繊維の分散性、カーボン層84とガス拡散性基材82との密着性、カーボン層84のガス拡散性および排水性が良好となる。

カーボン層84の厚さは、2〜20μmが好ましい。該範囲とすることにより、カーボン層84とガス拡散性基材82との密着性が良好となり、また、ガス拡散層と触媒層との接触抵抗が充分小さくでき、また、膜電極接合体を薄くできる。

【0053】

(膜電極接合体の製造方法)

第2の実施形態の膜電極接合体1の製造方法としては、具体的には以下の方法が挙げられる。

(i)第1のガス拡散層と第1の中間体とを接合して積層体とした後、該積層体と第2の中間体とを接合する方法。

(ii)第1のガス拡散層と第1の中間体と第2の中間体とを同時に接合する方法。

【0054】

((i)の方法)

(i)の方法としては、たとえば、以下(i−1)〜(i−5)工程を有する方法が挙げられる。

(i−1)図5に示すような、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を準備する工程。

(i−2)図5に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(i−3)図6に示すような、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24および(第2の)カーボン層84に接する第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(i−4)図5に示すように、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接するように、第1のガス拡散層14と第1の中間体50とを接合し、積層体70とする工程。

(i−5)図6に示すように、積層体70から剥離基材52を剥離した後、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを接合し、膜電極接合体1とする工程。

【0055】

(i−1)工程:

第1のガス拡散層14は、ガス拡散性基材82の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液(以下、カーボン層用塗工液と記す。)を塗工することによって(第1の)カーボン層84を形成し、作製される。

【0056】

カーボン層用塗工液は、炭素繊維を溶媒に分散させ、含フッ素樹脂を溶媒に溶解または分散させることにより調製される。

含フッ素樹脂が含フッ素イオン交換樹脂の場合、溶媒としては、上述のアルコール類または含フッ素溶媒が好ましい。

カーボン層用塗工液の固形分濃度は、5〜15質量%が好ましく、8〜12質量%がより好ましい。

塗工液の固形分濃度を該範囲とすることにより、塗工液が適度な粘度となり、均一に塗工でき、かつ形成される塗膜にひび割れを生じることがない。

【0057】

塗工法としては、上述のバッチ式塗工法または連続式塗工法が挙げられ、均一な(第1の)カーボン層84を形成できる点から、スクリーン印刷法またはダイコータ法が好ましく、生産効率の点から、ダイコータ法がより好ましい。

ガス拡散性基材82の表面にカーボン層用塗工液を塗工した後、乾燥させて(第1の)カーボン層84を形成する。乾燥温度は、80〜150℃が好ましい。

【0058】

(i−2)工程:

第1の中間体50の作製は、第1の実施形態における(I−2)工程と同様に行えばよい。

【0059】

(i−3)工程:

第2のガス拡散層24の作製は、(i−1)工程と同様に行えばよい。

第2の触媒層22は、(第2の)カーボン層84と第2の触媒層22とが接するように、第2のガス拡散層24の表面に形成する。

第2の触媒層22の形成は、第1の実施形態における(I−3)工程と同様に行えばよい。

【0060】

(i−4)〜(i−5)工程

(i−4)〜(i−5)工程における接合方法および条件は、第1の実施形態における(I−4)〜(I−5)工程と同様の方法、条件とすればよい。

【0061】

((ii)の方法)

(ii)の方法としては、たとえば、以下の(ii−1)〜(ii−5)工程を有する方法が挙げられる。

(ii−1)図5に示すような、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を準備する工程。

(ii−2)図5に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(ii−3)図6に示すような、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24および(第2の)カーボン層84に接する第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(ii−4)第1の中間体50から剥離基材52を剥離する工程。

(ii−5)第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを同時に接合し、膜電極接合体1とする工程。

【0062】

(ii−1)〜(ii−3)工程は、(i−1)〜(i−3)工程と同様に行えばよい。

(ii−5)工程における接合方法および条件は、(i−4)〜(i−5)工程と同様の方法、条件とすればよい。

【0063】

第2の実施形態において製造される膜電極接合体1は、ガス拡散性基材82と触媒層との間にカーボン層84が存在するため、ガス拡散性基材82の空隙が閉塞しにくい。そのため、すべての領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。また、カーボン層84が存在する場合、第2のガス拡散層の閉塞を防止できるので、第2のガス拡散層側をカソードとしてもアノードしても高性能の膜電極接合体を得ることが可能である。

【0064】

図7に断面図で示すように、第1または第2の実施形態にて製造された膜電極接合体の両面に、ガスの流路となる溝100が形成されたセパレータ90を配置することにより、固体高分子形燃料電池が得られる。セパレータ90としては、金属製セパレータ、カーボン製セパレータ、黒鉛と樹脂を混合した材料からなるセパレータ等、各種導電性材料からなるセパレータが挙げられる。

該固体高分子形燃料電池においては、カソードに酸素を含むガス、アノードに水素を含むガスを供給することにより、発電が行われる。また、アノードにメタノールを供給して発電を行うメタノール燃料電池にも、本発明の膜電極接合体を適用できる。

【0065】

以上説明した本発明の膜電極接合体にあっては、第1のガス拡散層と、電解質膜の表面に第1の触媒層用塗工液を塗工することによって形成された第1の触媒層を有する第1の中間体と、第2のガス拡散層の表面に第2の触媒層用塗工液を塗工することによって形成された第2の触媒層を有する第2の中間体を接合しているため、第1のガス拡散層の空隙を閉塞してしまうことがない。その結果、ガス拡散層のガス拡散性の低下が少なく、高電流密度領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。

【0066】

また、電解質膜の表面に第1の触媒層用塗工液を塗工することによって第1の触媒層を形成した第1の中間体と、第2のガス拡散層の表面に第2の触媒層用塗工液を塗工することによって第2の触媒層を形成した第2の中間体とを接合しているため、従来のように、電解質膜を第1の触媒層の表面に直接、塗工によって形成する必要がない。そのため、第1の触媒層にイオン交換樹脂の一部が侵入せず、第1の触媒層の空隙の多くを閉塞してしまうことがない。その結果、第1の触媒層のガス拡散性が低下することがなく、高電流密度領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。

【0067】

さらに、上述したように、第1の触媒層を電解質膜の表面に塗工しているため、塗工液中の溶媒の作用により、電解質膜表面の一部が溶解し触媒層中の電解質と結着する効果があり、電解質膜と触媒層との密着強度が充分に得られる。その結果、電解質膜の電池運転中の湿度変化による寸法変化を触媒層が抑制する。

【0068】

ここで、図を用いて、固体高分子形燃料電池の運転中に電解質膜と触媒層が剥離した場合に電解質膜が変形する様子を説明する。図8の(A)は、膜電極接合体を2つのセパレータ90で挟み込んだ固体高分子形燃料電池の部分的断面図である。電解質膜30が第1の触媒層12とも第2の触媒層22とも充分に結着していない場合は、図8の(B)に示すような状態となる。すなわち、セパレータ90のリブ101で押さえつけられている部分の膜電極接合体は固定されているため電解質膜30と触媒層12、22との剥離は起きないが、ガスの流路100と接している部分では電解質膜30と触媒層12、22との剥離が起こる。そして含水した電解質膜30が触媒層12、22と剥離した部分で大きく変形してしまう。

【0069】

一方、電解質膜30と触媒層12、22の少なくとも一方とが充分に結着している場合は、理由は必ずしも明確ではないが、図8の(A)の状態の安定した形状を維持することができる。第1の触媒層12も第2の触媒層22も直接電解質膜に塗工せずに例えばガス拡散層14、24にそれぞれ塗工して、後からホットプレスなどにより電解質膜30と結着させた場合等は電解質膜30と触媒層12、22との結着強度は低くなりやすく、燃料電池運転中に図8の(B)の状態になりやすい。

なお、電解質膜30と触媒層12または触媒層22との結着強度は後述する実施例に記載の方法で評価することができ、この方法で測定される90°剥離強度が0.1N/cm以上である場合は、電解質膜30と触媒層12(22)とが燃料電池の運転中に剥離しにくく、電解質膜30の変形が起こりにくい。90°剥離強度は、より好ましくは0.13N/cm以上である。

【実施例】

【0070】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1、2、5、6、7は実施例であり、例3、4、8は比較例である。

【0071】

〔例1〕

(II−1)工程:

表面がカーボンブラック粒子とポリテトラフルオロエチレンとを含む分散液により処理されたカーボンペーパー(商品名:H2315T10AC1、NOK社製)(以下、カーボンペーパー(B)と記す。)からなる第1のガス拡散層14を用意した。

【0072】

(II−2)工程:

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持された触媒(白金/コバルト=36/4(質量比))35gを蒸留水226.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール37.5gを添加し、よく撹拌した。これに、テトラフルオロエチレンと、CF2=CFOCF2CF(CF3)O(CF2)2SO2Fとを共重合した後、加水分解、酸型化して得た共重合体(イオン交換容量1.1ミリ当量/g乾燥樹脂)(以下、共重合体(A)と記す。)をエタノールに分散させた、固形分濃度10質量%の分散液(以下、共重合体(A)のエタノール分散液と記す。)210gを添加し、よく撹拌し、カソード触媒層用塗工液(b)とした。

【0073】

ETFEフィルムからなる剥離基材52の表面に、共重合体(A)を、エタノールと水との混合溶媒(エタノール/水=60:40(質量比))に分散させた固形分濃度25質量%の電解質膜用塗工液を乾燥膜厚が25μmとなるようにダイコータを用い塗工し、90℃の乾燥器内で10分乾燥し、さらに140℃で30分アニールしたキャスト膜(イオン交換膜(C)と記す。)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で30分間乾燥し、電解質膜30の表面に第1の触媒層12(カソード触媒層)が形成された第1の中間体50を作製した。

【0074】

(II−3)工程:

カーボン担体(比表面積800m2 /g)に白金・ルテニウム合金(白金/ルテニウム=31/22(質量比))が担持された触媒(商品名:TEC61E54、田中貴金属工業社製、白金・ルテニウム合金担持量53質量%。)33gを蒸留水227.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール117.5gを添加し、よく撹拌した。これに、共重合体(A)のエタノール分散液122.5gを添加し、よく撹拌し、アノード触媒層用塗工液(a)とした。

【0075】

カーボンペーパー(B)からなる第2のガス拡散層24の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(アノード触媒層)が形成された第2の中間体60を作製した。

【0076】

(II−4)工程:

第1の中間体50から剥離基材52を剥離した。

(II−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、あらかじめ140℃に加熱したプレス機の中に入れ、1.5MPaのプレス圧で1分間熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードである膜電極接合体1を得た。

【0077】

膜電極接合体1を発電用セルに組み込み、常圧にて、水素(利用率70%)/空気(利用率50%)を供給し、セル温度65℃にて、電流密度0.2A/cm2 、0.5A/cm2 、および1.0A/cm2 における運転初期のセル電圧を測定した。ただし、アノード側には露点65℃の水素を供給し、カソード側には露点65℃の空気を供給した。結果を表1に示す。

また、水素を模擬ガス(水素80%、CO2 20%の混合ガスに20ppmのCOを混合したガス。)に変更し、同様な条件で運転初期のセル電圧を測定した。結果を表2に示す。

【0078】

また、電解質膜30と第1の触媒層12との間で剥離または触媒層自体が凝集破壊するときの強度を測定すると、これにより、結着強度(剥離強度)を評価できる。具体的には以下の方法である。

【0079】

まず、第1の中間体50から幅20mm、長さ約150mmの試験片を作製する。そして、図9に示すように電解質膜30の表面を両面粘着テープ96で幅25mm、長さ150mm、厚さ3mmのアルミニウム板97に貼り付ける。ここで両面粘着テープ96は、測定する試験片の電解質膜30と第1の触媒層12との剥離強度よりも充分に高い粘着強度を有するものを使用する。また、第1の触媒層12の表面には、測定する試験片の剥離強度よりも充分に高い粘着強度を有する片面粘着テープ95を80mm程度粘着させる。そして、片面粘着テープ95を直径6mmのステンレス製のローラ99を介して試験片と90°の角度となるようにして図示されていない引張り試験機の試料取り付け部に挟持させる。アルミニウム板97/両面テープ96/第1の中間体50/片面粘着テープ95の一体化物をローラ98の間を通して方向Aに進め、片面粘着テープ95が方向Bに進むようにして試験片が電解質膜30と第1の触媒層12との間で剥離するときの強度を測定する。

【0080】

測定条件としては、速度50mm/分の速度で90°剥離強度測定を行う。試験は各試験片について3回行い、剥離強度をロードセルを介して測定してパソコンに記録する。そして、測定された剥離強度の中で値が安定している部分について3回の平均値を試験片の幅20mmで除してその試験片の90°剥離強度とする。

上記のとおり測定すると、剥離強度は0.13N/cm以上である。

【0081】

〔例2〕

例1と同様のカーボンペーパー(B)を第1のガス拡散層14として用意した。

【0082】

イオン交換膜(C)からなる電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で30分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0083】

カーボンペーパー(B)からなる第2のガス拡散層24の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0084】

第1の中間体50から剥離基材52を剥離した。

【0085】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

また、第1の中間体50について例1と同様に90°剥離強度試験を行うと、剥離強度は0.13N/cm以上である。

【0086】

〔例3(比較例)〕

カーボンペーパー(B)からなる第1のガス拡散層14の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第1のガス拡散層14の表面に第1の触媒層12が形成された第1の電極10(カソード)を作製した。

例1の(II−3)工程と同様にして、第2のガス拡散層24の表面に第2の触媒層22が形成された第2の電極20(アノード)を作製した。

【0087】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1の電極10と、イオン交換膜(C)からなる電解質膜30と、第2の電極20とを積み重ねた。

これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

【0088】

また、第1の電極10と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製した。また、第2の電極20と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製した。そして、それぞれについて例1において記載した方法で90°剥離強度試験を行ったところ、剥離強度はともに0.08N/cm以下であった。

【0089】

〔例4(比較例)〕

ETFEフィルムからなる剥離基材表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、第1の触媒層12(アノード触媒層)を形成した。

【0090】

共重合体(A)を、エタノールと水との混合溶媒(エタノール/水=70:30(質量比))に分散させ、固形分濃度22質量%の電解質膜用塗工液(c)を調製した。

第1の触媒層12の表面に電解質膜用塗工液(c)を、乾燥膜厚が10μmとなるようにダイコータを用いて塗工し、90℃の乾燥器内で5分乾燥した。さらに該表面に電解質膜用塗工液(c)を、乾燥膜厚が15μmとなるようにダイコータを用いて塗工し、90℃の乾燥器内で10分間乾燥し、さらに130℃の乾燥器内で5分間乾燥し、さらに140℃で30分アニールして、厚さ25μmの電解質膜30を形成し、剥離基材、第1の触媒層、電解質膜30の積層体を作製した。

【0091】

電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、第2の触媒層22(カソード触媒層)を形成した。

さらに120℃の乾燥器内で15分間乾燥し、膜触媒層接合体を作製した。該膜触媒層接合体の断面を電子顕微鏡で観察すると、第1の触媒層12の表面付近の空隙にイオン交換樹脂が入り込んでいた。

【0092】

膜触媒層接合体の両面にガス拡散層としてカーボンペーパー(B)を配置し、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

【0093】

【表1】

【0094】

【表2】

【0095】

〔例5〕

(ii−1)工程:

気相成長炭素繊維(商品名:VGCF−H、昭和電工社製、繊維径約150nm、繊維長10〜20μm)20.0gに蒸留水180gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液200gを添加し、よく撹拌し、さらにホモジナイザーを用いて混合、粉砕させ、カソードカーボン層用塗工液(h)とした。

【0096】

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0097】

(ii−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(カソード触媒層)が形成された第1の中間体50を作製した。

【0098】

(ii−3)工程:

気相成長炭素繊維(商品名:VGCF−H、昭和電工社製、繊維径約150nm、繊維長10〜20μm)20gにエタノール27gおよび蒸留水153gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液140gを添加し、よく撹拌し、さらにホモジナイザーを使用して混合、粉砕させ、アノードカーボン層用塗工液(g)とした。

【0099】

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0100】

第2のガス拡散層24のカーボン層84の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(アノード触媒層)が形成された第2の中間体60を作製した。

【0101】

(ii−4)工程:

第1の中間体50から剥離基材52を剥離した。

(ii−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつカーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

また、第1の中間体50について例1に記載の方法で、90°剥離強度試験を行った。その結果、剥離強度は0.13N/cm以上であった。

【0102】

〔例6〕

(ii−1)工程:

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0103】

(ii−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0104】

(ii−3)工程:

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0105】

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持した触媒(白金/コバルト=36/4(質量比))25gを蒸留水322gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール3gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液150gを添加し、よく撹拌し、カソード触媒層用塗工液(b2)とした。

【0106】

第2のガス拡散層24のカーボン層84の表面にカソード触媒層用塗工液(b2)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0107】

(ii−4)工程:

第1の中間体50から剥離基材52を剥離した。

(ii−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

また、第1の中間体50について例1に記載の方法で、90°剥離強度試験を行った。その結果剥離強度は0.19N/cm以上であった。

【0108】

〔例7〕

(i−1)工程:

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0109】

(i−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0110】

(i−3)工程:

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0111】

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持された触媒(白金/コバルト=36/4(質量比))(25gを蒸留水322.0gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール3gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液150gを添加し、よく撹拌し、カソード触媒層用塗工液(b2)とした。

【0112】

第2のガス拡散層24のカーボン層84の表面にカソード触媒層用塗工液(b2)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0113】

(i−4)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接するように、第1のガス拡散層14と第1の中間体50とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、第1のガス拡散層と第1の中間体50とを接合した積層体70を得た。

【0114】

(i−5)工程:

上記積層体70から剥離基材52を剥離し、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

【0115】

〔例8(比較例)〕

例6の(ii−3)工程と同様にして、第1のガス拡散層14の(第1の)カーボン層84の表面に第1の触媒層12(カソード触媒層)が形成された第1の電極10を作製した。

例4の(ii−3)工程と同様にして、第2のガス拡散層24の(第2の)カーボン層84の表面に第2の触媒層22(アノード触媒層)が形成された第2の電極20を作製した。

【0116】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1の電極10と、イオン交換膜(C)からなる電解質膜30と、第2の電極20とを積み重ねた。

これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードであり、かつカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

【0117】

また、第1の電極10と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製する。また、第2の電極20と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製する。そして、それぞれを例1記載の方法で90°剥離強度試験を行うと、剥離強度はともに0.08N/cm以下となる。

【0118】

【表3】

【0119】

【表4】

【0120】

表1〜4の結果から、本発明の膜電極接合体を用いることにより、低電流密度領域、高電流密度領域のいずれにおいても高い出力電圧が得られていることがわかる。

【産業上の利用可能性】

【0121】

本発明の膜電極接合体は、広範囲な電流密度において、高い出力電圧を有することから、自動車等の移動体用電源、分散発電システム、家庭用コージェネレーションシステム等として用いられる固体高分子形燃料電池にきわめて有用である。

【図面の簡単な説明】

【0122】

【図1】固体高分子形燃料電池用膜電極接合体の一例を示す概略断面図である。

【図2】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図3】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図4】固体高分子形燃料電池用膜電極接合体の他の例を示す概略断面図である。

【図5】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図6】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図7】固体高分子形燃料電池の1例の断面図である。

【図8】固体高分子形燃料電池の運転中に電解質膜と触媒層が剥離した場合に電解質膜が変形する様子を示した図である。

【図9】本発明の実施例で電解質膜と触媒層との間の90°剥離強度を測定するための装置を示した図である。

【符号の説明】

【0123】

1 膜電極接合体

10 第1の電極

12 第1の触媒層

14 第1のガス拡散層

20 第2の電極

22 第2の触媒層

24 第2のガス拡散層

30 電解質膜

50 第1の中間体

52 剥離基材

60 第2の中間体

70 積層体

82 ガス拡散性基材

84 カーボン層

90 セパレータ

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用膜電極接合体の製造方法に関する。

【背景技術】

【0002】

固体高分子形燃料電池は、固体高分子電解質膜の両面に電極(カソード(空気極)およびアノード(燃料極))を配置した膜電極接合体を、ガス流路が形成された導電性のセパレータを介して複数スタックして構成される。電極は、固体高分子電解質膜に接する触媒層と、該触媒層の外側に配置された多孔質のガス拡散層とから構成される。ガス拡散層は、空気または燃料を電極内に拡散させる役割と、電極内で発生する水を排水する役割とを果たす。

【0003】

膜電極接合体の製造方法としては、以下の方法が知られている。

(1)ガス拡散層の表面に電極触媒を含む塗工液を塗工して触媒層を形成して電極とし、2つの電極の間に固体高分子電解質膜を挟んだ状態で熱プレスして接合する方法(特許文献1)。

(2)基材フィルム上に触媒を含む塗工液を塗工して第1の触媒層を形成し、該第1の触媒層の上にイオン交換樹脂を含む塗工液を塗工して固体高分子電解質膜を形成し、該固体高分子電解質膜の上に触媒を含む塗工液を塗工して第2の触媒層を形成し、基材フィルム上に形成された第1の触媒層と固体高分子電解質膜と第2の触媒層とを含む積層体から前記基材フィルムを剥離し、該積層体を2つのガス拡散層の間に挟んだ状態で熱プレスして接合する方法(特許文献2)。

【0004】

しかし、(1)の方法で得られた膜電極接合体においては、両極の触媒層をガス拡散層表面に直接、塗工によって形成しているため、両極のガス拡散層に触媒層の一部が侵入し、ガス拡散層の空隙の一部を閉塞してしまう。その結果、ガス拡散層のガス拡散性が低下してしまうため、高電流密度領域において固体高分子形燃料電池の出力電圧が不充分となる問題を有する。

【0005】

(2)の方法で得られた膜電極接合体においては、固体高分子電解質膜を第1の触媒層の表面に直接、塗工によって形成しているため、第1の触媒層にイオン交換樹脂の一部が侵入し、第1の触媒層の空隙の多くを閉塞してしまう。その結果、第1の触媒層のガス拡散性が低下してしまうため、高電流密度領域において膜電極接合体を用いた固体高分子形燃料電池の出力電圧が不充分となる問題を有する。

【特許文献1】特開平04−162365号公報

【特許文献2】国際公開第02/005371号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、広範囲な電流密度において高い出力電圧が得られる固体高分子形燃料電池用膜電極接合体を製造できる方法を提供する。

【課題を解決するための手段】

【0007】

本発明の固体高分子形燃料電池用膜電極接合体の製造方法は、第1の触媒層および第1のガス拡散層を有する第1の電極と、第2の触媒層および第2のガス拡散層を有する第2の電極と、前記第1の電極と前記第2の電極との間に介在する電解質膜とを具備する固体高分子形燃料電池用膜電極接合体の製造方法において、基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第1の触媒層を形成することにより、電解質膜と第1の触媒層とから構成される第1の中間体を作製し、前記第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第2の触媒層を形成することにより、前記第2のガス拡散層と前記第2の触媒層とからなる第2の中間体を作製し、前記第1のガス拡散層と前記電解質膜との間に前記第1の触媒層が位置し、かつ前記第2のガス拡散層と前記電解質膜との間に前記第2の触媒層が位置するように前記第1のガス拡散層と前記第1の中間体と前記第2の中間体とを接合することを特徴とする。

【0008】

前記第1のガス拡散層と前記第1の中間体と前記第2の中間体との接合は、熱プレスによって行われることが好ましい。

【0009】

前記第1のガス拡散層は、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成されたカーボン層を有し、該カーボン層と前記第1の触媒層とが接するように、前記第1の中間体と前記第2の中間体とを接合することが好ましい。

【0010】

前記第2のガス拡散層は、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成されたカーボン層を有し、該カーボン層と前記第2の触媒層とが接するように、前記第2のガス拡散層の表面に前記第2の触媒層を形成することが好ましい。

【0011】

前記第1の中間体は、剥離基材、該剥離基材の表面にイオン交換樹脂を含む塗工液を塗工することによって形成された前記電解質膜、および該電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された前記第1の触媒層とを有し、前記第1のガス拡散層と前記第1の中間体とを接合して積層体とし、該積層体から前記剥離基材を剥離した後、該積層体と前記第2の中間体とを接合することが好ましい。

【発明の効果】

【0012】

本発明の固体高分子形燃料電池用膜電極接合体の製造方法によれば、広範囲な電流密度において高い出力電圧が得られる固体高分子形燃料電池用膜電極接合体を製造できる。

【発明を実施するための最良の形態】

【0013】

本明細書においては、式(1)で表される化合物を化合物(1)と記す。他の式で表される化合物も同様に記す。

【0014】

〔第1の実施形態〕

図1は、固体高分子形燃料電池用膜電極接合体(以下、膜電極接合体と記す。)の一例を示す概略断面図である。膜電極接合体1は、第1の触媒層12および第1のガス拡散層14を有する第1の電極10と、第2の触媒層22および第2のガス拡散層24を有する第2の電極20と、第1の電極10と第2の電極20との間に、第1の触媒層12および第2の触媒層22に接した状態で介在する電解質膜30とを具備する。

【0015】

(触媒層)

第1の触媒層12および第2の触媒層22(以下、まとめて触媒層とも記す。)は、電極触媒およびイオン交換樹脂を含む層である。

【0016】

電極触媒としては、カーボン担体に、白金または白金合金が担持された担持触媒が好ましい。

カーボン担体としては、活性炭、カーボンブラック等が挙げられる。

カーボン担体の比表面積は、200m2 /g以上が好ましい。カーボン担体の比表面積は、BET比表面積装置によりカーボン表面への窒素吸着により測定する。

【0017】

白金合金としては、白金を除く白金族の金属(ルテニウム、ロジウム、パラジウム、オスミウム、イリジウム)、金、銀、クロム、鉄、チタン、マンガン、コバルト、ニッケル、モリブデン、タングステン、アルミニウム、ケイ素、亜鉛、およびスズからなる群から選ばれる1種以上の金属と白金との合金が好ましい。該白金合金には、白金と合金化される金属と、白金との金属間化合物が含まれていてもよい。

アノード用の白金合金としては、一酸化炭素を含むガスが供給された場合であっても電極触媒の活性が安定する点から、白金とルテニウムとを含む合金が好ましい。

白金または白金合金の担持量は、電極触媒(100質量%)のうち、10〜70質量%が好ましい。

【0018】

イオン交換樹脂のイオン交換容量は、導電性およびガス透過性の点から、0.5〜2.0ミリ当量/グラム乾燥樹脂が好ましく、0.8〜1.5ミリ当量/グラム乾燥樹脂が特に好ましい。

イオン交換樹脂としては、含フッ素イオン交換樹脂、非フッ素系イオン交換樹脂等が挙げられ、耐久性の点から含フッ素イオン交換樹脂が好ましい。

含フッ素イオン交換樹脂としては、スルホン酸基を有するパーフルオロカーボン重合体(エーテル性酸素原子を含んでいてもよい。)が好ましく、テトラフルオロエチレンに基づく単位と、スルホン酸基を有するパーフルオロビニルエーテルに基づく単位とを含む共重合体が特に好ましい。なお、通常このような共重合体は、テトラフルオロエチレンと−SO2F基等のスルホン酸基の前駆体基を有するパーフルオロビニルエーテルとを共重合した後、加水分解、酸型化して得る。

【0019】

スルホン酸基の前駆体基を有するパーフルオロビニルエーテルとしては、化合物(1)が好ましい。

CF2=CF(OCF2CFX)m−Op−(CF2)n−SO2F ・・・(1)。

ただし、mは0〜3の整数であり、nは1〜12の整数であり、pは0または1であり、XはFまたはCF3 である。

【0020】

化合物(1)としては、化合物(1−1)〜(1−3)が好ましい。

CF2=CFO(CF2)qSO2F ・・・(1−1)、

CF2=CFOCF2CF(CF3)O(CF2)rSO2F ・・・(1−2)、

CF2=CF(OCF2CF(CF3))tO(CF2)sSO2F ・・・(1−3)。

ただし、q、r、sは1〜8の整数であり、tは1〜3の整数である。

【0021】

非フッ素系イオン交換樹脂としては、スルホン化ポリアリーレン、スルホン化ポリベンゾオキサゾール、スルホン化ポリベンゾチアゾール、スルホン化ポリベンゾイミダゾール、スルホン化ポリスルホン、スルホン化ポリエーテルスルホン、スルホン化ポリエーテルエーテルスルホン、スルホン化ポリフェニレンスルホン、スルホン化ポリフェニレンオキシド、スルホン化ポリフェニレンスルホキシド、スルホン化ポリフェニレンサルファイド、スルホン化ポリフェニレンスルフィドスルホン、スルホン化ポリエーテルケトン、スルホン化ポリエーテルエーテルケトン、スルホン化ポリエーテルケトンケトン、スルホン化ポリイミド等が挙げられる。

【0022】

電極触媒と含フッ素イオン交換樹脂との比率(電極触媒/イオン交換樹脂)は、電極の導電性および撥水性の点から、4/6〜9.5/0.5(質量比)が好ましく、6/4〜8/2が特に好ましい。

触媒層に含まれる白金量は、後述する電極反応を効率よく行うための最適な厚みの点から、0.01〜0.5mg/cm2 が好ましく、0.05〜0.35mg/cm2 がより好ましい。

【0023】

触媒層の厚さは、触媒層中のガス拡散を容易にし、固体高分子形燃料電池の特性を向上させる点から、20μm以下が好ましく、1〜15μmがより好ましい。また、触媒層の厚さは、均一であることが好ましい。触媒層の厚さを薄くすると単位面積あたりに存在する電極触媒量が少なくなって反応活性が低くなるおそれがあるが、該場合は電極触媒として白金または白金合金が高担持率で担持された担持触媒を用いれば、薄くても電極触媒量が不足することなく電極の反応活性を高く維持できる。

【0024】

(ガス拡散層)

第1のガス拡散層14および第2のガス拡散層24(以下、まとめてガス拡散層とも記す。)は、ガス拡散性基材を有する層である。

ガス拡散性基材は、導電性を有する多孔質基材である。ガス拡散性基材としては、カーボンクロス、カーボンペーパ、カーボンフェルト等が挙げられる。

ガス拡散性基材は、ポリテトラフルオロエチレンやポリテトラフルオロエチレンとカーボンブラックとの混合物等によって撥水処理されていることが好ましい。

ガス拡散層の厚さは、100〜400μmが好ましく、140〜350μmがより好ましい。

【0025】

(電解質膜)

電解質膜30は、イオン交換樹脂膜からなる。

膜を構成するイオン交換樹脂としては、触媒層のイオン交換樹脂と同様のものが挙げられる。

電解質膜30の厚さは、50μm以下が好ましく、3〜40μmがより好ましく、5〜30μmが特に好ましい。電解質膜30の厚さを50μm以下とすることにより、電解質膜30が乾燥した状態になりやすく、固体高分子形燃料電池の特性の低下が抑えられる。

電解質膜30の厚さを3μm以上とすることにより、短絡が起きることがない。

【0026】

(膜電極接合体の製造方法)

本発明の膜電極接合体の製造方法は、第1のガス拡散層と、電解質膜および該電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された第1の触媒層を有する第1の中間体と、第2のガス拡散層および該第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって形成された第2の触媒層を有する第2の中間体とを、第1のガス拡散層と電解質膜との間に第1の触媒層が位置し、かつ第2のガス拡散層と電解質膜との間に第2の触媒層が位置するように接合する方法である。そして、第1の中間体を作製する工程では、基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に前記第1の触媒層を形成する。

【0027】

第1の実施形態の膜電極接合体1の製造方法としては、具体的には以下の方法が挙げられる。

(I)第1のガス拡散層と第1の中間体とを接合して積層体とした後、該積層体と第2の中間体とを接合する方法。

(II)第1のガス拡散層と第1の中間体と第2の中間体とを同時に接合する方法。

【0028】

((I)の方法)

(I)の方法としては、たとえば、以下の(I−1)〜(I−5)工程を有する方法が挙げられる。

(I−1)図2に示すような、第1のガス拡散層14を準備する工程。

(I−2)図2に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(I−3)図3に示すような、第2のガス拡散層24および第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(I−4)図2に示すように、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置するように、第1のガス拡散層14と第1の中間体50とを接合し、積層体70とする工程。

(I−5)図3に示すように、積層体70から剥離基材52を剥離した後、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを接合し、膜電極接合体1とする工程。

【0029】

(I−1)工程:

第1のガス拡散層14としては、カーボンペーパー、カーボンクロス、カーボンフェルト等のガス拡散性基材をそのまま用いることができる。必要に応じて、ガス拡散性基材を撥水性のフッ素樹脂を含む溶液又は分散液を用いて撥水処理してもよい。撥水処理をしていると、カソード触媒層中で発生する水などがガス拡散層に形成されている孔を塞いで、ガスの拡散が抑制されることを回避できる。このとき、撥水性のフッ素樹脂とカーボンブラック等の導電性のカーボンとを含む分散液でガス拡散層表面を処理すると膜電極接合体の導電性の点でより好ましい。撥水性のフッ素樹脂としては、例えばポリテトラフルオロエチレン等が挙げられる。なお、ガス拡散層の表面処理された側が、触媒層側に配置される。ガス拡散層の厚さとしては、通常50〜400μmが好ましい。

【0030】

(I−2)工程:

第1の中間体50は、剥離基材52の表面にイオン交換樹脂を含む塗工液(以下、電解質膜用塗工液と記す。)を塗工することによって電解質膜30を形成し、アニールした後、電解質膜30の表面に電極触媒およびイオン交換樹脂を含む塗工液(以下、第1の触媒層用塗工液と記す。)を塗工することによって第1の触媒層12を形成し、作製される。

【0031】

剥離基材52としては、樹脂フィルムが挙げられる。

樹脂フィルムの材料としては、以下の樹脂が挙げられる。

ポリエチレンテレフタレート、ポリエチレン、ポリプロピレン、ポリイミド等の非フッ素系樹脂。

ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体(ETFE)、エチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ペルフルオロ(アルキルビニルエーテル)共重合体、ポリフッ化ビニリデン等の含フッ素樹脂。

非フッ素系樹脂フィルムは、離型剤で表面処理されていることが好ましい。

【0032】

電解質膜用塗工液は、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

第1の触媒層用塗工液は、電極触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

【0033】

イオン交換樹脂が含フッ素イオン交換樹脂の場合、溶媒としては、アルコール類または含フッ素溶媒が好ましい。

アルコール類としては、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、tert−ブタノール等が挙げられる。イオン交換樹脂の溶解性を上げるために、アルコール類と水との混合溶媒を用いてもよい。

【0034】

含フッ素溶媒としては、以下のものが挙げられる。

ヒドロフルオロカーボン:2H−パーフルオロプロパン、1H,4H−パーフルオロブタン、2H,3H−パーフルオロペンタン、3H,4H−パーフルオロ(2−メチルペンタン)、2H,5H−パーフルオロヘキサン、3H−パーフルオロ(2−メチルペンタン)等。

フルオロカーボン:パーフルオロ(1,2−ジメチルシクロブタン)、パーフルオロオクタン、パーフルオロヘプタン、パーフルオロヘキサン等。

ヒドロクロロフルオロカーボン:1,1−ジクロロ−1−フルオロエタン、1,1,1−トリフルオロ−2,2−ジクロロエタン、3,3−ジクロロ−1,1,1,2,2−ペンタフルオロプロパン、1,3−ジクロロ−1,1,2,2,3−ペンタフルオロプロパン等。

フルオロエーテル:1H,4H,4H−パーフルオロ(3−オキサペンタン)、3−メトキシ−1,1,1,2,3,3−ヘキサフルオロプロパン等。

含フッ素アルコール:2,2,2−トリフルオロエタノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール等。

【0035】

イオン交換樹脂が非フッ素系イオン交換樹脂の場合、溶媒としては、N,N−ジメチルホルムアミド、ジメチルスルホキシド、塩化メチレン、クロロホルム、四塩化炭素、1,1,1−トリクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、テトラクロロエチレン等が挙げられる。

含フッ素イオン交換樹脂からなる電解質膜の場合、当該溶媒としては、 アルコール、含フッ素溶媒などであり、特にエタノール、n−プロパノール、 イソプロパノールが好ましく使用できる。

【0036】

電解質膜用塗工液の固形分濃度は、15〜30質量%が好ましく、20〜30質量%がより好ましい。

第1の触媒層用塗工液の固形分濃度は、4〜15質量%が好ましく、8〜12質量%がより好ましい。

塗工液の固形分濃度を該範囲とすることにより、塗工液が適度な粘度となり、均一に塗工でき、かつ形成される塗膜にひび割れを生じることがない。

【0037】

また、第1の触媒層用塗工液には、イオン交換樹脂を溶解させる作用を有する溶媒が溶媒全体の質量の5〜100%含まれることが好ましく、30〜100%がより好ましい。この構成とすることにより、第1の触媒層用塗工液を電解質膜上に塗工した際に、電解質膜表面の一部が上記溶媒により溶解して触媒層中の電解質と結着する。その結果、電解質膜と触媒層との結着強度が充分に高くなる。

【0038】

固体高分子形燃料電池は運転中に水が生成されるが、通常、触媒層は燃料電池の運転中の含水による平面方向の寸法変化はほとんど認められないのに対し、電解質膜は含水に伴って寸法変化しやすい。ところが、電解質膜の表面に充分な結着強度で触媒層を密着させると、寸法変化をほとんど起こさない触媒層が、電解質膜の含水に伴う平面方向(触媒層と接している面)の寸法変化を抑制し、電解質膜の寸法変化が起こりにくくなる。一方、電解質膜と触媒層との結着強度が低い場合は、燃料電池運転中の膜電極接合体が曝される湿度変化において、電解質膜と触媒層が剥離し、電解質膜が大きく変形するという問題が生じる。上述のように電解質膜上に第1の触媒層用塗工液を塗工して第1の触媒層を形成する場合は高い結着強度が得られ、電解質膜と触媒層が剥離せず、電解質膜の変形が起こりにくい。

電解質膜は、少なくとも片面が触媒層と充分に結着していれば電解質膜の変形はほとんど起こらなくなることを確認しており、電解質膜の両面ともに触媒層と強く結着していなくてもよい。

【0039】

塗工法としては、バッチ式塗工法または連続式塗工法が挙げられる。

バッチ式塗工法としては、バーコータ法、スピンコータ法、スクリーン印刷法等が挙げられる。

連続式塗工法としては、後計量法または前計量法が挙げられる。後計量法は、過剰の塗工液を塗工し、後から所定の厚さとなるように塗工液を除去する方法である。前計量法は、所定の厚さを得るのに必要な量の塗工液を塗工する方法である。

【0040】

後計量法としては、エアドクタコータ法、ブレードコータ法、ロッドコータ法、ナイフコータ法、スクイズコータ法、含浸コータ法、コンマコータ法等が挙げられる。

前計量法としては、ダイコータ法、リバースロールコータ法、トランスファロールコータ法、グラビアコータ法、キスロールコータ法、キャストコータ法、スプレイコータ法、カーテンコータ法、カレンダコータ法、押出コータ法等が挙げられる。

塗工法としては、均一な電解質膜30または第1の触媒層12を形成できる点から、スクリーン印刷法またはダイコータ法が好ましく、生産効率の点から、ダイコータ法がより好ましい。

【0041】

剥離基材52の表面に電解質膜用塗工液を塗工した後、乾燥させて電解質膜30を形成する。乾燥温度は、70〜170℃が好ましい。乾燥させた後、または乾燥させると同時に電解質膜30はアニールする。アニール温度は100〜250℃で行うが、好ましくは130〜220℃である。アニールの最適温度は膜を構成するポリマーによって異なり、ポリマーのガラス転移温度(Tg)よりも高い温度で(Tg+100)℃以下の温度にてアニールすることが好ましい。上記温度範囲でアニールした膜の上に触媒層を形成することにより、高出力の膜電極接合体が得られる。この理由は必ずしも明確ではないが、膜をアニールすることにより、膜中の含水量が調整され、アニールにより安定した状態の膜の上に触媒層を形成することで膜と触媒層との密着性が高まり、高出力の膜電極接合体が得られると考えられる。

なお、アニール時間としては5分〜3時間が好ましく、特に10分〜1時間が好ましい。アニール時間が短すぎると上述の効果が得られないおそれがある。また、アニール時間が長すぎると、生産性が低下する。

また、膜電極接合体を長時間使用すると膜の劣化により出力が低下する。これは、過酸化物の生成によると考えられるため、過酸化物の生成を抑制する抑制剤を膜に添加することも好ましい。この抑制剤は、電解質膜用塗工液中に含有させておくことが好ましい。

次に、電解質膜30の表面に第1の触媒層用塗工液を塗工した後、乾燥させて第1の触媒層12を形成する。乾燥温度は、70〜150℃が好ましい。

【0042】

(I−3)工程:

第2の中間体60は、第2のガス拡散層24の表面に電極触媒およびイオン交換樹脂を含む塗工液(以下、第2の触媒層用塗工液と記す。)を塗工することによって第2の触媒層22を形成し、作製される。

【0043】

第2の触媒層用塗工液は、電極触媒を溶媒に分散させ、イオン交換樹脂を溶媒に溶解または分散させることにより調製される。

溶媒としては、第1の触媒層用塗工液の溶媒と同様のものが挙げられる。

第2の触媒層用塗工液の固形分濃度は、第1の触媒層用塗工液の固形分濃度と同じ範囲が好ましい。

塗工法としては、(I−2)工程と同様の方法が挙げられる。

第2のガス拡散層24の表面に第2の触媒層用塗工液を塗工した後、乾燥させて第2の触媒層22を形成する。乾燥温度は、70〜170℃が好ましい。

【0044】

(I−4)〜(I−5)工程:

接合方法としては、熱プレス法、熱ロールプレス、超音波融着等が挙げられ、面内の均一性の点から、熱プレス法が好ましい。

プレス機内のプレス板の温度は、100〜150℃が好ましい。

プレス圧力は、0.5〜2.0MPaが好ましい。

【0045】

((II)の方法)

(II)の方法としては、たとえば、以下の(II−1)〜(II−5)工程を有する方法が挙げられる。

(II−1)図2に示すような、第1のガス拡散層14を準備する工程。

(II−2)図2に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(II−3)図3に示すような、第2のガス拡散層24および第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(II−4)第1の中間体50から剥離基材52を剥離する工程。

(II−5)第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを同時に接合し、膜電極接合体1とする工程。

【0046】

(II−1)〜(II−3)工程は、(I−1)〜(I−3)工程と同様に行えばよい。

(II−5)工程における接合方法および条件は、(I−4)〜(I−5)工程と同様の方法、条件とすればよい。

【0047】

第1の実施形態において製造される膜電極接合体1は、以下の理由から第2の電極20がアノードであることが好ましい。

固体高分子形燃料電池では、通常、アノードに水素を含むガス(燃料)、カソードに酸素を含むガス(空気)が供給される。第2の電極20は、(I−3)または(II−3)工程において第2のガス拡散層24に第2の触媒層用塗工液の一部が浸透するため、第2のガス拡散層24の一部が閉塞しやすい。そのため、第2の電極20をカソードとすると、水素に比べ透過率の低い酸素が第2のガス拡散層24を通過しなければならず、ガス拡散性が低下しやすい。一方、第2の電極20をアノードとすれば、閉塞した部分であっても水素は比較的透過しやすいため、ガス拡散性が低下しにくい。すなわち、カソードのガス拡散層は多孔質に保つ必要があり、アノードのガス拡散層はカソードほど多孔質でなくてもよいため、第2の電極20をアノードとすれば、カソードの多孔性が保たれ、高性能の固体高分子型燃料電池が得られる。

【0048】

〔第2の実施形態〕

図4は、ガス拡散層がガス拡散性基材82の表面にカーボン層84を有する膜電極接合体1を示す概略断面図である。カーボン層84の一部は、ガス拡散性基材82の空隙に侵入していてもよい。ガス拡散性基材82がフッ素樹脂又は導電性カーボン粒子とフッ素樹脂とを含む塗工液によって撥水処理された上にカーボン層84が形成されていてもよい。

【0049】

(カーボン層)

カーボン層84は、炭素繊維と含フッ素樹脂とを含む層である。

含フッ素樹脂としては、炭素繊維の分散性の点から、含フッ素イオン交換樹脂が好ましく、触媒層との界面の密着性の点から、触媒層と同じ含フッ素イオン交換樹脂がより好ましい。

【0050】

炭素繊維としては、微細でかつ電子伝導性を有する点から、カーボンナノファイバーが好ましい。カーボンナノファイバーとしては、気相成長炭素繊維、カーボンナノチューブ(シングルウォール、ダブルウォール、マルチウォール、カップ積層型等。)等が挙げられる。

【0051】

炭素繊維の繊維径は50〜200nmであり、繊維長は1〜50μmである。該炭素繊維を用いることにより、カーボン層84と触媒層との界面において、触媒層に含まれる電子伝導性物質(白金または白金合金、およびカーボン担体)に絡まり、該電子伝導性物質の点接触による導電パスに加えて新たな導電パスが発現するため、触媒層の電子伝導性が向上する。また、該炭素繊維は、該炭素繊維を含む塗工液を塗工する際に互いに絡み合って空隙を形成しやすく、該空隙がガスチャンネルとして機能する。固体高分子形燃料電池においては、カソード側の触媒層内では水(水蒸気)が生成し、該水は触媒層と隣接して配置されるガス拡散層を通って系外に排出される。触媒層とガス拡散層との間に、炭素繊維を主体とするカーボン層84を設けることにより、水が毛細管現象によって触媒層からカーボン層84へと速やかに移動し、固体高分子形燃料電池運転時のフラッディングの問題が解消される。

【0052】

炭素繊維と含フッ素樹脂との比率(炭素繊維/含フッ素樹脂)は、1/0.1〜1/5(質量比)が好ましく、1/0.2〜1/1がより好ましい。該範囲とすることにより、炭素繊維の分散性、カーボン層84とガス拡散性基材82との密着性、カーボン層84のガス拡散性および排水性が良好となる。

カーボン層84の厚さは、2〜20μmが好ましい。該範囲とすることにより、カーボン層84とガス拡散性基材82との密着性が良好となり、また、ガス拡散層と触媒層との接触抵抗が充分小さくでき、また、膜電極接合体を薄くできる。

【0053】

(膜電極接合体の製造方法)

第2の実施形態の膜電極接合体1の製造方法としては、具体的には以下の方法が挙げられる。

(i)第1のガス拡散層と第1の中間体とを接合して積層体とした後、該積層体と第2の中間体とを接合する方法。

(ii)第1のガス拡散層と第1の中間体と第2の中間体とを同時に接合する方法。

【0054】

((i)の方法)

(i)の方法としては、たとえば、以下(i−1)〜(i−5)工程を有する方法が挙げられる。

(i−1)図5に示すような、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を準備する工程。

(i−2)図5に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(i−3)図6に示すような、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24および(第2の)カーボン層84に接する第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(i−4)図5に示すように、第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接するように、第1のガス拡散層14と第1の中間体50とを接合し、積層体70とする工程。

(i−5)図6に示すように、積層体70から剥離基材52を剥離した後、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを接合し、膜電極接合体1とする工程。

【0055】

(i−1)工程:

第1のガス拡散層14は、ガス拡散性基材82の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液(以下、カーボン層用塗工液と記す。)を塗工することによって(第1の)カーボン層84を形成し、作製される。

【0056】

カーボン層用塗工液は、炭素繊維を溶媒に分散させ、含フッ素樹脂を溶媒に溶解または分散させることにより調製される。

含フッ素樹脂が含フッ素イオン交換樹脂の場合、溶媒としては、上述のアルコール類または含フッ素溶媒が好ましい。

カーボン層用塗工液の固形分濃度は、5〜15質量%が好ましく、8〜12質量%がより好ましい。

塗工液の固形分濃度を該範囲とすることにより、塗工液が適度な粘度となり、均一に塗工でき、かつ形成される塗膜にひび割れを生じることがない。

【0057】

塗工法としては、上述のバッチ式塗工法または連続式塗工法が挙げられ、均一な(第1の)カーボン層84を形成できる点から、スクリーン印刷法またはダイコータ法が好ましく、生産効率の点から、ダイコータ法がより好ましい。

ガス拡散性基材82の表面にカーボン層用塗工液を塗工した後、乾燥させて(第1の)カーボン層84を形成する。乾燥温度は、80〜150℃が好ましい。

【0058】

(i−2)工程:

第1の中間体50の作製は、第1の実施形態における(I−2)工程と同様に行えばよい。

【0059】

(i−3)工程:

第2のガス拡散層24の作製は、(i−1)工程と同様に行えばよい。

第2の触媒層22は、(第2の)カーボン層84と第2の触媒層22とが接するように、第2のガス拡散層24の表面に形成する。

第2の触媒層22の形成は、第1の実施形態における(I−3)工程と同様に行えばよい。

【0060】

(i−4)〜(i−5)工程

(i−4)〜(i−5)工程における接合方法および条件は、第1の実施形態における(I−4)〜(I−5)工程と同様の方法、条件とすればよい。

【0061】

((ii)の方法)

(ii)の方法としては、たとえば、以下の(ii−1)〜(ii−5)工程を有する方法が挙げられる。

(ii−1)図5に示すような、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を準備する工程。

(ii−2)図5に示すような、剥離基材52、電解質膜30および第1の触媒層12を有する第1の中間体50を作製する工程。

(ii−3)図6に示すような、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24および(第2の)カーボン層84に接する第2の触媒層22を有する第2の中間体60(すなわち、第2の電極20)を作製する工程。

(ii−4)第1の中間体50から剥離基材52を剥離する工程。

(ii−5)第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを同時に接合し、膜電極接合体1とする工程。

【0062】

(ii−1)〜(ii−3)工程は、(i−1)〜(i−3)工程と同様に行えばよい。

(ii−5)工程における接合方法および条件は、(i−4)〜(i−5)工程と同様の方法、条件とすればよい。

【0063】

第2の実施形態において製造される膜電極接合体1は、ガス拡散性基材82と触媒層との間にカーボン層84が存在するため、ガス拡散性基材82の空隙が閉塞しにくい。そのため、すべての領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。また、カーボン層84が存在する場合、第2のガス拡散層の閉塞を防止できるので、第2のガス拡散層側をカソードとしてもアノードしても高性能の膜電極接合体を得ることが可能である。

【0064】

図7に断面図で示すように、第1または第2の実施形態にて製造された膜電極接合体の両面に、ガスの流路となる溝100が形成されたセパレータ90を配置することにより、固体高分子形燃料電池が得られる。セパレータ90としては、金属製セパレータ、カーボン製セパレータ、黒鉛と樹脂を混合した材料からなるセパレータ等、各種導電性材料からなるセパレータが挙げられる。

該固体高分子形燃料電池においては、カソードに酸素を含むガス、アノードに水素を含むガスを供給することにより、発電が行われる。また、アノードにメタノールを供給して発電を行うメタノール燃料電池にも、本発明の膜電極接合体を適用できる。

【0065】

以上説明した本発明の膜電極接合体にあっては、第1のガス拡散層と、電解質膜の表面に第1の触媒層用塗工液を塗工することによって形成された第1の触媒層を有する第1の中間体と、第2のガス拡散層の表面に第2の触媒層用塗工液を塗工することによって形成された第2の触媒層を有する第2の中間体を接合しているため、第1のガス拡散層の空隙を閉塞してしまうことがない。その結果、ガス拡散層のガス拡散性の低下が少なく、高電流密度領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。

【0066】

また、電解質膜の表面に第1の触媒層用塗工液を塗工することによって第1の触媒層を形成した第1の中間体と、第2のガス拡散層の表面に第2の触媒層用塗工液を塗工することによって第2の触媒層を形成した第2の中間体とを接合しているため、従来のように、電解質膜を第1の触媒層の表面に直接、塗工によって形成する必要がない。そのため、第1の触媒層にイオン交換樹脂の一部が侵入せず、第1の触媒層の空隙の多くを閉塞してしまうことがない。その結果、第1の触媒層のガス拡散性が低下することがなく、高電流密度領域における固体高分子形燃料電池の出力電圧の低下が抑えられる。

【0067】

さらに、上述したように、第1の触媒層を電解質膜の表面に塗工しているため、塗工液中の溶媒の作用により、電解質膜表面の一部が溶解し触媒層中の電解質と結着する効果があり、電解質膜と触媒層との密着強度が充分に得られる。その結果、電解質膜の電池運転中の湿度変化による寸法変化を触媒層が抑制する。

【0068】

ここで、図を用いて、固体高分子形燃料電池の運転中に電解質膜と触媒層が剥離した場合に電解質膜が変形する様子を説明する。図8の(A)は、膜電極接合体を2つのセパレータ90で挟み込んだ固体高分子形燃料電池の部分的断面図である。電解質膜30が第1の触媒層12とも第2の触媒層22とも充分に結着していない場合は、図8の(B)に示すような状態となる。すなわち、セパレータ90のリブ101で押さえつけられている部分の膜電極接合体は固定されているため電解質膜30と触媒層12、22との剥離は起きないが、ガスの流路100と接している部分では電解質膜30と触媒層12、22との剥離が起こる。そして含水した電解質膜30が触媒層12、22と剥離した部分で大きく変形してしまう。

【0069】

一方、電解質膜30と触媒層12、22の少なくとも一方とが充分に結着している場合は、理由は必ずしも明確ではないが、図8の(A)の状態の安定した形状を維持することができる。第1の触媒層12も第2の触媒層22も直接電解質膜に塗工せずに例えばガス拡散層14、24にそれぞれ塗工して、後からホットプレスなどにより電解質膜30と結着させた場合等は電解質膜30と触媒層12、22との結着強度は低くなりやすく、燃料電池運転中に図8の(B)の状態になりやすい。

なお、電解質膜30と触媒層12または触媒層22との結着強度は後述する実施例に記載の方法で評価することができ、この方法で測定される90°剥離強度が0.1N/cm以上である場合は、電解質膜30と触媒層12(22)とが燃料電池の運転中に剥離しにくく、電解質膜30の変形が起こりにくい。90°剥離強度は、より好ましくは0.13N/cm以上である。

【実施例】

【0070】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらの例によって限定されない。

例1、2、5、6、7は実施例であり、例3、4、8は比較例である。

【0071】

〔例1〕

(II−1)工程:

表面がカーボンブラック粒子とポリテトラフルオロエチレンとを含む分散液により処理されたカーボンペーパー(商品名:H2315T10AC1、NOK社製)(以下、カーボンペーパー(B)と記す。)からなる第1のガス拡散層14を用意した。

【0072】

(II−2)工程:

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持された触媒(白金/コバルト=36/4(質量比))35gを蒸留水226.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール37.5gを添加し、よく撹拌した。これに、テトラフルオロエチレンと、CF2=CFOCF2CF(CF3)O(CF2)2SO2Fとを共重合した後、加水分解、酸型化して得た共重合体(イオン交換容量1.1ミリ当量/g乾燥樹脂)(以下、共重合体(A)と記す。)をエタノールに分散させた、固形分濃度10質量%の分散液(以下、共重合体(A)のエタノール分散液と記す。)210gを添加し、よく撹拌し、カソード触媒層用塗工液(b)とした。

【0073】

ETFEフィルムからなる剥離基材52の表面に、共重合体(A)を、エタノールと水との混合溶媒(エタノール/水=60:40(質量比))に分散させた固形分濃度25質量%の電解質膜用塗工液を乾燥膜厚が25μmとなるようにダイコータを用い塗工し、90℃の乾燥器内で10分乾燥し、さらに140℃で30分アニールしたキャスト膜(イオン交換膜(C)と記す。)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で30分間乾燥し、電解質膜30の表面に第1の触媒層12(カソード触媒層)が形成された第1の中間体50を作製した。

【0074】

(II−3)工程:

カーボン担体(比表面積800m2 /g)に白金・ルテニウム合金(白金/ルテニウム=31/22(質量比))が担持された触媒(商品名:TEC61E54、田中貴金属工業社製、白金・ルテニウム合金担持量53質量%。)33gを蒸留水227.5gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール117.5gを添加し、よく撹拌した。これに、共重合体(A)のエタノール分散液122.5gを添加し、よく撹拌し、アノード触媒層用塗工液(a)とした。

【0075】

カーボンペーパー(B)からなる第2のガス拡散層24の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(アノード触媒層)が形成された第2の中間体60を作製した。

【0076】

(II−4)工程:

第1の中間体50から剥離基材52を剥離した。

(II−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、あらかじめ140℃に加熱したプレス機の中に入れ、1.5MPaのプレス圧で1分間熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードである膜電極接合体1を得た。

【0077】

膜電極接合体1を発電用セルに組み込み、常圧にて、水素(利用率70%)/空気(利用率50%)を供給し、セル温度65℃にて、電流密度0.2A/cm2 、0.5A/cm2 、および1.0A/cm2 における運転初期のセル電圧を測定した。ただし、アノード側には露点65℃の水素を供給し、カソード側には露点65℃の空気を供給した。結果を表1に示す。

また、水素を模擬ガス(水素80%、CO2 20%の混合ガスに20ppmのCOを混合したガス。)に変更し、同様な条件で運転初期のセル電圧を測定した。結果を表2に示す。

【0078】

また、電解質膜30と第1の触媒層12との間で剥離または触媒層自体が凝集破壊するときの強度を測定すると、これにより、結着強度(剥離強度)を評価できる。具体的には以下の方法である。

【0079】

まず、第1の中間体50から幅20mm、長さ約150mmの試験片を作製する。そして、図9に示すように電解質膜30の表面を両面粘着テープ96で幅25mm、長さ150mm、厚さ3mmのアルミニウム板97に貼り付ける。ここで両面粘着テープ96は、測定する試験片の電解質膜30と第1の触媒層12との剥離強度よりも充分に高い粘着強度を有するものを使用する。また、第1の触媒層12の表面には、測定する試験片の剥離強度よりも充分に高い粘着強度を有する片面粘着テープ95を80mm程度粘着させる。そして、片面粘着テープ95を直径6mmのステンレス製のローラ99を介して試験片と90°の角度となるようにして図示されていない引張り試験機の試料取り付け部に挟持させる。アルミニウム板97/両面テープ96/第1の中間体50/片面粘着テープ95の一体化物をローラ98の間を通して方向Aに進め、片面粘着テープ95が方向Bに進むようにして試験片が電解質膜30と第1の触媒層12との間で剥離するときの強度を測定する。

【0080】

測定条件としては、速度50mm/分の速度で90°剥離強度測定を行う。試験は各試験片について3回行い、剥離強度をロードセルを介して測定してパソコンに記録する。そして、測定された剥離強度の中で値が安定している部分について3回の平均値を試験片の幅20mmで除してその試験片の90°剥離強度とする。

上記のとおり測定すると、剥離強度は0.13N/cm以上である。

【0081】

〔例2〕

例1と同様のカーボンペーパー(B)を第1のガス拡散層14として用意した。

【0082】

イオン交換膜(C)からなる電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で30分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0083】

カーボンペーパー(B)からなる第2のガス拡散層24の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0084】

第1の中間体50から剥離基材52を剥離した。

【0085】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

また、第1の中間体50について例1と同様に90°剥離強度試験を行うと、剥離強度は0.13N/cm以上である。

【0086】

〔例3(比較例)〕

カーボンペーパー(B)からなる第1のガス拡散層14の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第1のガス拡散層14の表面に第1の触媒層12が形成された第1の電極10(カソード)を作製した。

例1の(II−3)工程と同様にして、第2のガス拡散層24の表面に第2の触媒層22が形成された第2の電極20(アノード)を作製した。

【0087】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1の電極10と、イオン交換膜(C)からなる電解質膜30と、第2の電極20とを積み重ねた。

これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

【0088】

また、第1の電極10と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製した。また、第2の電極20と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製した。そして、それぞれについて例1において記載した方法で90°剥離強度試験を行ったところ、剥離強度はともに0.08N/cm以下であった。

【0089】

〔例4(比較例)〕

ETFEフィルムからなる剥離基材表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、第1の触媒層12(アノード触媒層)を形成した。

【0090】

共重合体(A)を、エタノールと水との混合溶媒(エタノール/水=70:30(質量比))に分散させ、固形分濃度22質量%の電解質膜用塗工液(c)を調製した。

第1の触媒層12の表面に電解質膜用塗工液(c)を、乾燥膜厚が10μmとなるようにダイコータを用いて塗工し、90℃の乾燥器内で5分乾燥した。さらに該表面に電解質膜用塗工液(c)を、乾燥膜厚が15μmとなるようにダイコータを用いて塗工し、90℃の乾燥器内で10分間乾燥し、さらに130℃の乾燥器内で5分間乾燥し、さらに140℃で30分アニールして、厚さ25μmの電解質膜30を形成し、剥離基材、第1の触媒層、電解質膜30の積層体を作製した。

【0091】

電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、第2の触媒層22(カソード触媒層)を形成した。

さらに120℃の乾燥器内で15分間乾燥し、膜触媒層接合体を作製した。該膜触媒層接合体の断面を電子顕微鏡で観察すると、第1の触媒層12の表面付近の空隙にイオン交換樹脂が入り込んでいた。

【0092】

膜触媒層接合体の両面にガス拡散層としてカーボンペーパー(B)を配置し、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードである膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表1および表2に示す。

【0093】

【表1】

【0094】

【表2】

【0095】

〔例5〕

(ii−1)工程:

気相成長炭素繊維(商品名:VGCF−H、昭和電工社製、繊維径約150nm、繊維長10〜20μm)20.0gに蒸留水180gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液200gを添加し、よく撹拌し、さらにホモジナイザーを用いて混合、粉砕させ、カソードカーボン層用塗工液(h)とした。

【0096】

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0097】

(ii−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にカソード触媒層用塗工液(b)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(カソード触媒層)が形成された第1の中間体50を作製した。

【0098】

(ii−3)工程:

気相成長炭素繊維(商品名:VGCF−H、昭和電工社製、繊維径約150nm、繊維長10〜20μm)20gにエタノール27gおよび蒸留水153gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液140gを添加し、よく撹拌し、さらにホモジナイザーを使用して混合、粉砕させ、アノードカーボン層用塗工液(g)とした。

【0099】

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0100】

第2のガス拡散層24のカーボン層84の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(アノード触媒層)が形成された第2の中間体60を作製した。

【0101】

(ii−4)工程:

第1の中間体50から剥離基材52を剥離した。

(ii−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつカーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

また、第1の中間体50について例1に記載の方法で、90°剥離強度試験を行った。その結果、剥離強度は0.13N/cm以上であった。

【0102】

〔例6〕

(ii−1)工程:

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0103】

(ii−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0104】

(ii−3)工程:

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0105】

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持した触媒(白金/コバルト=36/4(質量比))25gを蒸留水322gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール3gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液150gを添加し、よく撹拌し、カソード触媒層用塗工液(b2)とした。

【0106】

第2のガス拡散層24のカーボン層84の表面にカソード触媒層用塗工液(b2)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0107】

(ii−4)工程:

第1の中間体50から剥離基材52を剥離した。

(ii−5)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1のガス拡散層14と第1の中間体50と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

また、第1の中間体50について例1に記載の方法で、90°剥離強度試験を行った。その結果剥離強度は0.19N/cm以上であった。

【0108】

〔例7〕

(i−1)工程:

カーボンペーパー(B)の表面にアノードカーボン層用塗工液(g)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第1の)カーボン層84が形成された第1のガス拡散層14を作製した。

【0109】

(i−2)工程:

ETFEフィルムからなる剥離基材52の表面に厚さ25μmのイオン交換膜(C)からなる電解質膜30が形成された積層体を用意した。該電解質膜30の表面にアノード触媒層用塗工液(a)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、90℃の乾燥器内で5分間乾燥し、さらに120℃の乾燥器内で15分間乾燥し、電解質膜30の表面に第1の触媒層12(アノード触媒層)が形成された第1の中間体50を作製した。

【0110】

(i−3)工程:

カーボンペーパー(B)の表面にカソードカーボン層用塗工液(h)を、固形分量が0.8mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、ガス拡散性基材82の表面に(第2の)カーボン層84が形成された第2のガス拡散層24を作製した。

【0111】

カーボン担体(比表面積250m2 /g)に白金・コバルト合金を40%担持された触媒(白金/コバルト=36/4(質量比))(25gを蒸留水322.0gに添加し、超音波印加装置を用いて粉砕し、さらにエタノール3gを添加し、よく撹拌した。これに共重合体(A)のエタノール分散液150gを添加し、よく撹拌し、カソード触媒層用塗工液(b2)とした。

【0112】

第2のガス拡散層24のカーボン層84の表面にカソード触媒層用塗工液(b2)を、白金量が0.2mg/cm2 となるようにダイコータを用いて塗工し、80℃の乾燥器内で15分間乾燥し、第2のガス拡散層24の表面に第2の触媒層22(カソード触媒層)が形成された第2の中間体60を作製した。

【0113】

(i−4)工程:

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ(第1の)カーボン層84と第1の触媒層12とが接するように、第1のガス拡散層14と第1の中間体50とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、第1のガス拡散層と第1の中間体50とを接合した積層体70を得た。

【0114】

(i−5)工程:

上記積層体70から剥離基材52を剥離し、第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、積層体70と第2の中間体60とを積み重ねた。これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がアノードであり、第2の電極20がカソードであり、かつカソード、アノードともカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

【0115】

〔例8(比較例)〕

例6の(ii−3)工程と同様にして、第1のガス拡散層14の(第1の)カーボン層84の表面に第1の触媒層12(カソード触媒層)が形成された第1の電極10を作製した。

例4の(ii−3)工程と同様にして、第2のガス拡散層24の(第2の)カーボン層84の表面に第2の触媒層22(アノード触媒層)が形成された第2の電極20を作製した。

【0116】

第1のガス拡散層14と電解質膜30との間に第1の触媒層12が位置し、かつ第2のガス拡散層24と電解質膜30との間に第2の触媒層22が位置するように、第1の電極10と、イオン交換膜(C)からなる電解質膜30と、第2の電極20とを積み重ねた。

これを、例1の(II−5)工程と同様の条件で熱プレスし、電極面積が25cm2 であり、第1の電極10がカソードであり、第2の電極20がアノードであり、かつカーボン層84を有する膜電極接合体1を得た。

該膜電極接合体1について、例1と同様の条件にて運転初期のセル電圧を測定した。結果を表3および表4に示す。

【0117】

また、第1の電極10と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製する。また、第2の電極20と、イオン交換膜(C)からなる電解質膜30を例1の(II−5)工程と同様の条件で熱プレスし、幅20mm、長さ約150mmの試験片を作製する。そして、それぞれを例1記載の方法で90°剥離強度試験を行うと、剥離強度はともに0.08N/cm以下となる。

【0118】

【表3】

【0119】

【表4】

【0120】

表1〜4の結果から、本発明の膜電極接合体を用いることにより、低電流密度領域、高電流密度領域のいずれにおいても高い出力電圧が得られていることがわかる。

【産業上の利用可能性】

【0121】

本発明の膜電極接合体は、広範囲な電流密度において、高い出力電圧を有することから、自動車等の移動体用電源、分散発電システム、家庭用コージェネレーションシステム等として用いられる固体高分子形燃料電池にきわめて有用である。

【図面の簡単な説明】

【0122】

【図1】固体高分子形燃料電池用膜電極接合体の一例を示す概略断面図である。

【図2】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図3】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図4】固体高分子形燃料電池用膜電極接合体の他の例を示す概略断面図である。

【図5】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図6】本発明の固体高分子形燃料電池用膜電極接合体の製造方法の一工程を示す概略断面図である。

【図7】固体高分子形燃料電池の1例の断面図である。

【図8】固体高分子形燃料電池の運転中に電解質膜と触媒層が剥離した場合に電解質膜が変形する様子を示した図である。

【図9】本発明の実施例で電解質膜と触媒層との間の90°剥離強度を測定するための装置を示した図である。

【符号の説明】

【0123】

1 膜電極接合体

10 第1の電極

12 第1の触媒層

14 第1のガス拡散層

20 第2の電極

22 第2の触媒層

24 第2のガス拡散層

30 電解質膜

50 第1の中間体

52 剥離基材

60 第2の中間体

70 積層体

82 ガス拡散性基材

84 カーボン層

90 セパレータ

【特許請求の範囲】

【請求項1】

第1の触媒層および第1のガス拡散層を有する第1の電極と、第2の触媒層および第2のガス拡散層を有する第2の電極と、前記第1の電極と前記第2の電極との間に介在する電解質膜とを具備する固体高分子形燃料電池用膜電極接合体の製造方法において、

基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第1の触媒層を形成することにより、電解質膜と第1の触媒層とから構成される第1の中間体を作製し、

前記第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第2の触媒層を形成することにより、前記第2のガス拡散層と前記第2の触媒層とからなる第2の中間体を作製し、

前記第1のガス拡散層と前記電解質膜との間に前記第1の触媒層が位置し、かつ前記第2のガス拡散層と前記電解質膜との間に前記第2の触媒層が位置するように前記第1のガス拡散層と前記第1の中間体と前記第2の中間体とを接合することを特徴とする固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項2】

前記第1のガス拡散層と前記第1の中間体と前記第2の中間体との接合が、熱プレスによって行われる、請求項1に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項3】

前記基材は、前記第1の中間体と前記第1のガス拡散層とを接合した後に剥離し、次いで前記第2の中間体を前記電解質膜と接合する請求項1または2に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

前記第1のガス拡散層が、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成された第1のカーボン層を有し、

該第1のカーボン層と前記第1の触媒層とが接するように、前記第1のガス拡散層と前記第1の中間体とを接合する、請求項1〜3のいずれかに記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項5】

前記第2のガス拡散層が、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成された第2のカーボン層を有し、

該第2のカーボン層と前記第2の触媒層とが接するように、前記第2のガス拡散層の表面に前記第2の触媒層を形成する、請求項1〜4のいずれかに記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項1】

第1の触媒層および第1のガス拡散層を有する第1の電極と、第2の触媒層および第2のガス拡散層を有する第2の電極と、前記第1の電極と前記第2の電極との間に介在する電解質膜とを具備する固体高分子形燃料電池用膜電極接合体の製造方法において、

基材上にイオン交換樹脂を含む塗工液を塗工した後、100〜250℃にてアニールすることにより電解質膜を形成し、得られた電解質膜の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第1の触媒層を形成することにより、電解質膜と第1の触媒層とから構成される第1の中間体を作製し、

前記第2のガス拡散層の表面に電極触媒およびイオン交換樹脂を含む塗工液を塗工することによって前記第2の触媒層を形成することにより、前記第2のガス拡散層と前記第2の触媒層とからなる第2の中間体を作製し、

前記第1のガス拡散層と前記電解質膜との間に前記第1の触媒層が位置し、かつ前記第2のガス拡散層と前記電解質膜との間に前記第2の触媒層が位置するように前記第1のガス拡散層と前記第1の中間体と前記第2の中間体とを接合することを特徴とする固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項2】

前記第1のガス拡散層と前記第1の中間体と前記第2の中間体との接合が、熱プレスによって行われる、請求項1に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項3】

前記基材は、前記第1の中間体と前記第1のガス拡散層とを接合した後に剥離し、次いで前記第2の中間体を前記電解質膜と接合する請求項1または2に記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項4】

前記第1のガス拡散層が、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成された第1のカーボン層を有し、

該第1のカーボン層と前記第1の触媒層とが接するように、前記第1のガス拡散層と前記第1の中間体とを接合する、請求項1〜3のいずれかに記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【請求項5】

前記第2のガス拡散層が、ガス拡散性基材および該ガス拡散性基材の表面に繊維径が50〜200nmであり、繊維長が1〜50μmである炭素繊維および含フッ素樹脂を含む塗工液を塗工することによって形成された第2のカーボン層を有し、

該第2のカーボン層と前記第2の触媒層とが接するように、前記第2のガス拡散層の表面に前記第2の触媒層を形成する、請求項1〜4のいずれかに記載の固体高分子形燃料電池用膜電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−16431(P2008−16431A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2007−12508(P2007−12508)

【出願日】平成19年1月23日(2007.1.23)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成19年1月23日(2007.1.23)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]