固体高分子形燃料電池用電極触媒およびその製造方法

【課題】カーボン担体上に白金又は白金合金を少量担持した触媒により高性能である固体高分子形燃料電池用電極触媒およびその製造方法を提供する。

【解決手段】カーボン担体上に白金又は白金合金を担持した触媒において、カーボン担体が窒素原子及び又はホウ素原子と遷移金属を含有する炭素材料である。該炭素材料は、窒素原子及び又はホウ素原子と遷移金属を含有する炭素前駆体を不活性ガス雰囲気下において500℃〜1,500℃の温度で加熱処理した後、平均粒子径を2.0μm以下まで粉砕処理し、さらに粉砕物に含有される遷移金属を除去する金属除去工程、及び賦活ガス雰囲気下で加熱処理する賦活工程をそれぞれ少なくとも1回以上行って得ることができる。

【解決手段】カーボン担体上に白金又は白金合金を担持した触媒において、カーボン担体が窒素原子及び又はホウ素原子と遷移金属を含有する炭素材料である。該炭素材料は、窒素原子及び又はホウ素原子と遷移金属を含有する炭素前駆体を不活性ガス雰囲気下において500℃〜1,500℃の温度で加熱処理した後、平均粒子径を2.0μm以下まで粉砕処理し、さらに粉砕物に含有される遷移金属を除去する金属除去工程、及び賦活ガス雰囲気下で加熱処理する賦活工程をそれぞれ少なくとも1回以上行って得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用電極触媒及びその製造方法に関するものである。更に詳しくは、窒素原子及び又はホウ素原子と、遷移金属とを含有する炭素材料を担体として使用し、該担体に、白金又は白金合金を担持させたことを特徴とする触媒及びその製造方法に関する。該カーボン担体を使用した白金又は白金合金触媒は、白金又は白金合金触媒の表面積が小さくても良好な酸素還元作用を有し、燃料電池用電極触媒として好適に使用することができる。

【背景技術】

【0002】

最近、地球温暖化や環境汚染の問題を根本的に解決するため二酸化炭素を発生しないクリーンなエネルギー源の一つとして固体高分子形燃料電池が注目されており、定置用電熱併供システムとして実際に使用され始めており、また電気自動車等の移動用電源としても検討されている。固体高分子形燃料電池のカソード触媒及びアノード触媒として白金又は白金合金等の貴金属をカーボンブラックに担持した触媒が用いられてきた。

【0003】

しかしながら、白金は、埋蔵地域が限定的で採掘の困難性が高く採掘量が限られているため非常に高価であり、少ない担持量で十分な性能を発揮させることが望まれている。そのため、より少量で触媒活性を高める方法、及び同じ使用量で触媒性能を高める検討がなされている。

【0004】

例えば、特許文献1には、フラーレン類の表面にPt等の触媒微粒子を担持させてなる燃料電池用触媒は、フラーレン類をコアとし、その表面がPt等の燃料電池用触媒微粒子で覆われたコアシェル触媒となり、表面で水素の酸化や酸素の還元の触媒作用を奏することができ、高い触媒活性を維持しつつ、白金等の貴金属の量を少なくでき、耐腐食性にも優れるという技術が開示されている。

【0005】

また、特許文献2には、運転中の白金粒子の成長が抑制され、高い耐久性能を有する燃料電池用電極触媒を提供するため、導電性炭素材料、前記導電性炭素材料に担持された、酸性条件下で白金より酸化されにくい金属粒子、および前記金属粒子の外表面を覆う白金からなる電極触媒が開示されている。具体的には、金属粒子として、金、クロム、鉄、ニッケル、コバルト、チタン、バナジウム、銅、およびマンガンより選ばれた少なくとも一種の金属と白金とからなる合金が例示されている。

【0006】

また、特許文献3には、貴金属の利用率を向上させると共に、使用する貴金属量を低減して、電極触媒の製造コストを低減するため、高ストラクチャ構造、かつ低比表面積であり、高分散しているカーボンを、賦活処理、硝酸酸化処理、親水化処理、水酸基付加処理から選ばれるいずれか1つの処理を行なって、該カーボンの表面を活性化した後に、金属を担持してなる電極触媒が開示されている。

【0007】

また、特許文献4には、カーボンに白金を担持させた白金触媒を使用した場合、燃料電池の電極として最適な白金量は0.1mgPt/cm2から0.35mgPt/cm2とある。この白金量は燃料電池として適正な性能を確保するのに必要な白金量であることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−76828号公報

【特許文献2】特開2002−289208号公報

【特許文献3】特開2005−25947号公報

【特許文献4】特表平5−507583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の白金触媒又は白金合金触媒は、高価であり、酸素還元性能が未だ十分ではないため、いかに安価で、白金触媒又は白金合金触媒と同等又はそれ以上の酸素還元性能を有する触媒の開発が望まれていた。

【0010】

そこで、本発明が解決しようとする課題は、カーボン担体上に白金又は白金合金を少量担持した触媒により高性能である固体高分子形燃料電池用電極触媒およびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の固体高分子形燃料電池用電極触媒は、カーボン担体上に担持された白金触媒又は白金合金触媒からなる固体高分子形燃料電池用電極触媒であって、該カーボン担体は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料であることを特徴とする。

【0012】

また、上記課題を解決するため、本発明の固体高分子形燃料電池用電極触媒の製造方法は、上記固体高分子形燃料電池用電極触媒の製造方法である。当該製造方法は、前記カーボン担体を生成するカーボン担体生成工程を含み、前記カーボン担体生成工程は、窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属化合物とを含有する組成物、又は、前記炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を不活性ガス雰囲気下で500℃ないし1,500℃の温度で加熱する加熱処理と、前記加熱処理の後に、前記組成物の平均粒子径を2.0μm以下まで粉砕して粉砕物を得る粉砕処理と、を含むことを特徴とする。

【発明の効果】

【0013】

本発明の固体高分子形燃料電池用電極触媒およびその製造方法により、カーボンブラック担体上に白金又は白金合金を担持させた燃料電池用電極触媒の、カーボンブラック担体の代りに、酸素還元能力を有する炭素材料を使用することにより、単に両者の酸素還元能力を足し合わせただけではなく、相乗的効果を有する触媒を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る炭素材料に担持された白金触媒の概念図である。

【図2】ボルタモグラムから、電圧0.6Vにおける電流密度を求めるグラフである。

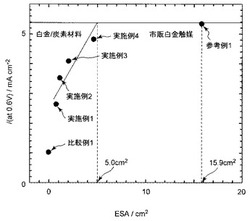

【図3】は実施例1〜4のボルタモグラムによる、白金の電析表面積と電流密度の関係を示す図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態について述べるが、本発明は以下の例に限定されるものではない。

【0016】

本発明の実施形態に係る固体高分子形燃料電池用電極触媒は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料を担体とし、該担体上に白金触媒又は白金合金触媒を担持させたものであり、該炭素材料及び、白金触媒、白金合金触媒とも酸素還元活性を有するものである。

【0017】

本発明の実施形態に係る固体高分子形燃料電池用電極触媒の概念図を図1に示す。図1は、炭素材料10に担持された白金触媒を概念的に示すものである。図1において、1は炭素材料の活性点、2は白金微粒子、3は炭素材料の活性点と白金微粒子結合点、を示している。

【0018】

本発明の実施形態では、カーボンブラック担体上に白金又は白金合金を担持させた燃料電池用電極触媒の、カーボンブラック担体の代りに、酸素還元能力を有する炭素材料を使用する。(1)酸素還元能力を有する炭素材料を使用すること、(2)カーボン担体上に白金又は白金合金を担持させること、単にこれら2つの酸素還元能力を足し合わせただけではなく、これら2つの相乗的効果を有する触媒が得られる。この相乗的効果が得られる理由は定かではないが、図1で示すように、炭素材料10の表面に存在する酸素還元活性点1及び、白金粒子の有する活性点2のそれぞれの活性点が個々に酸素還元を促進するだけでなく、前記活性点1上に担持された白金粒子の活性点3では、一方の活性点で生じた中間体がもう一方の活性点上でさらに還元されるような新しい反応パスが形成されるなどの理由により、酸素還元反応速度が向上したためであると考えられる。従って、従来の白金又は白金合金触媒の表面積より少ない白金表面積でも、従来の触媒と同等以上の酸素還元能力を有する触媒を提供することができた。

【0019】

また、炭素材料10の酸素還元性能がさらに向上すれば、白金又は白金合金触媒の表面積は少なくて済むことになる。炭素材料10を酸素還元触媒として使用することも可能であるが、更に性能を向上させるため、白金又は白金合金を少量担持して使用することができる。

【0020】

本発明の実施形態のカーボン担体は、窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属とを含有する組成物、又は、炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を、不活性ガス雰囲気下500℃〜1,500℃の温度で1時間〜10時間加熱処理して、窒素原子及び又はホウ素原子のドープされたグラフェン構造を有する炭素材料を生成させたものである。

【0021】

そこで、生成された炭素材料の触媒活性を高めるためには、炭素材料の内部に存在する触媒活性点を表面に露出させる必要がある。そのためには、触媒粒子の粒子径を小さくし、表面積を増大することが必要である。

【0022】

しかし、加熱処理された炭素材料は硬く、粉砕しにくい問題がある。本発明の実施形態の炭素材料は、十分な触媒活性を発現させるため、平均粒径が2.0μm以下、好ましくは1.0μm以下まで粉砕処理することが望ましい。そのためには、加熱処理後の炭素材料を先ず一般的なミキサーあるいはボールミル等の粉砕機で100μm以下程度に粉砕した後、メディア径20mm以下のボール又はビーズを使用した粉砕・分散装置を使用する必要がある。

【0023】

さらに、該炭素材料の表面に存在する遷移金属を除去する工程、該炭素材料中にミクロ孔、メソ孔等の細孔構造を発達させ、グラフェン構造以外の不定形部分を除去する賦活化工程、及び該賦活化工程により新しく生成した炭素材料表面に存在する遷移金属を除去する工程を適宜組合わせて、少なくとも1回以上繰返すことにより、遷移金属の濃度を0.1〜2.0質量%、窒素原子及び又はホウ素原子の炭素原子に対する割合{(N、B、(N+B)/C)}×100を0.5〜5.0質量%とし、該炭素材料触媒の性能を改善するものである。

【0024】

本発明の実施形態の窒素原子及び又はホウ素原子を含有する炭素前駆体は、モノマーとして少なくとも1種類の窒素原子及び又はホウ素原子を含有するモノマーを重合して炭素前駆体とする方法、または既存の高分子物質に窒素原子及び又はホウ素原子を含有する化合物を混合して製造する方法を用いることができる。炭素前駆体を加熱処理後粉砕するためには、モノマー中に架橋性のモノマーあるいは架橋剤を配合して熱硬化性の高分子物質とすることが望ましい。また、後者の場合、高分子物質を溶媒に溶解した後、窒素原子及び又はホウ素原子を含有する化合物の溶液又は分散液と混合し、混合後、溶媒を除去して均質な炭素前駆体を得る方法、及び高分子物質を溶融し、窒素原子及び又はホウ素原子を含有する化合物と混錬して均一な炭素前駆体とすることができる。

【0025】

この場合、高分子物質としては、熱硬化性のもの及び熱可塑性のものを使用することができる。熱硬化性高分子物質の場合、後工程の熱処理の工程で硬化反応させることが望ましい。また、高分子物質が熱可塑性高分子物質の場合、熱溶融して窒素原子及び又はホウ素原子を含有する化合物と混練する場合に架橋剤、硬化剤等を同時に混錬する方法、又は放射線等で硬化させる方法を用いることができる。

【0026】

本発明の実施形態に使用される高分子物質は、自己架橋性樹脂、及び架橋剤又は架橋性樹脂により硬化可能なものであれば限定するものではないが、フェノール樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ウレタン樹脂、アミド樹脂、イミド樹脂、アニリン樹脂、ピロール樹脂、ベンゾオキサジン樹脂、ビスマレイミド樹脂、ビニルピロリドン樹脂、フラン樹脂、キレート樹脂、ポリアクリロニトリル、セルロース、カルボキシメチルセルロース、ポリビニルアルコール、アクリル樹脂、ブチラール樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、ポリフルフリルアルコール、ピッチ、褐炭、リグニンなどを用いることができる。

【0027】

また、架橋しにくい高分子材料であっても、放射線照射又は架橋可能な高分子材料と混合又は共重合させることにより好適に使用することができる。特に、尿素樹脂、メラミン樹脂、ウレタン樹脂、アミド樹脂、イミド樹脂、アニリン樹脂、ピロール樹脂、及びポリアクリロニトリル等のように構成元素に窒素原子を高濃度に含有するものは、窒素素原子を含有する化合物と混合する必要がなく、あるいは混合しても少量ですむ利点がある。

【0028】

本発明の実施形態に使用される窒素原子及び又はホウ素原子を含有する炭素前駆体において、窒素原子及び又はホウ素原子の炭素原子に対する割合が0.5質量%〜30質量%が望ましく、必要に応じて、窒素原子及び又はホウ素原子を含有する化合物を配合することができる。

【0029】

本発明の実施形態に使用される窒素原子を含有する化合物としては、メチロ−ルメラミン、フタロシアニン化合物、ヒドラジン、ゼラチン及びコラーゲン等が使用できる。

【0030】

本発明の実施形態に使用されるホウ素原子を含有する化合物としては、塩化ホウ素、ホウ酸、有機ホウ素等が使用できる。

【0031】

本発明の実施形態に使用される遷移金属は、周期表の3族から12族の第4周期に属する元素であり、例えば、コバルト、鉄、マンガン、ニッケル、銅、チタン、クロム、亜鉛、バナジウム、ジルコニウム、ニオブ、モリブデン、セリウム、パラジウム等が好ましく使用される。また、遷移金属化合物としては、上記遷移金属の塩、水酸化物、酸化物、窒化物、硫化物、炭化物、錯体を用いることができ、このうち特に、塩化コバルト、酸化コバルト、フタロシアニンコバルト、塩化鉄、酸化鉄、フタロシアニン鉄、フタロシアニン銅が好ましい。窒化物及びフタロシアニン金属化合物は、それ自身に窒素原子を含有するため、好んで使用される。

【0032】

遷移金属の配合量は、グラフェンの形成に重要であり、遷移金属化合物を炭素前駆体に対し、1.0質量%〜5.0質量%配合することが望ましい。1.0質量%未満ではグラフェン形成に不十分であるし、また、5.0質量%を超えて配合すると、後の遷移金属の除去工程においても残留する量が多く、固体高分子型燃料電池用電極触媒として使用した場合、陽イオンとして触媒層中に溶出し、ヒドロキシラジカルの生成を促進して電解質膜を劣化させてしまう恐れがある。

【0033】

従って、遷移金属の配合量は、グラフェンの形成を阻害しない範囲で少量に留めることが望ましい。遷移金属化合物及び炭素前駆体を500℃〜1,500℃に加熱すると、遷移金属以外の元素及び炭素以外の元素は揮発し減少する。その結果、遷移金属の炭素原子に対する含有比率は1.0質量%〜10.0質量%とすることが望ましい。さらに、遷移金属は加熱処理後の金属除去処理によっても減少させることができる。その結果、遷移金属と炭素原子の含有比率は0.1質量%〜2.0質量%とすることが望ましい。

【0034】

窒素原子及び又はホウ素原子は、これらの含有化合物と遷移金属化合物及び炭素前駆体とを混合して加熱すると、炭素前駆体がグラフェン化すると同時に、グラフェンのジグザグエッジ部又はグラフェン面内に導入され、それに隣接する炭素原子が酸素還元活性を有することが知られており、その配合量は重要である。窒素原子及び又はホウ素原子を含有する化合物の配合量は、その合計量が炭素原子の全重量に対し0.5質量%〜30質量%が望ましく、より好ましくは、5質量%〜20質量%が望ましい。窒素原子及びホウ素原子は加熱処理により揮発、減少し、特に1,000℃以上の高温になると、減少が著しい。窒素原子及び又はホウ素原子の炭素原子に対する割合は、0.5質量%〜5.0質量%とすることが望ましい。

【0035】

前記炭素前駆体は、炭素原子、窒素原子、及び、又はホウ素原子成分の脱離を防ぐため、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気下において、温度を500℃〜1,500℃、好ましくは600℃以上1,000℃以下の温度で、1時間〜10時間、好ましくは、4時間〜7時間処理して炭素化される。この加熱処理により、炭素前駆体高分子に含有される遷移金属の触媒作用によって炭素材料中にグラフェン構造が形成される。

【0036】

温度が500℃未満では、グラフェン化が効率的に進みにくく、その結果高い導電性が得られないため触媒活性が低くなる問題がある。また、1,500℃を超える温度では、グラフェン化は進行し、導電性の点では向上するが、窒素原子及び又はホウ素原子が脱離し、炭素材料の収率が低下するだけでなく、触媒活性点が減少する等の問題がある。

【0037】

加熱処理された炭素材料は冷却後、粉砕処理して使用される。粉砕処理は、ボールミル、遊星型ボールミル、アトライター、サンドミル、ビーズミル等のメディアを使用して機械的な力で粉砕する。冷却後の炭素材料は塊状になっているので、先ず乾式工程で100μm程度の篩を通過する程度の粉末に粉砕し、その後粒径の小さなメディアを使用して乾式工程又は湿式工程で粉砕することが望ましい。

【0038】

粉砕しやすい炭素材料を選択し、強力な粉砕機を選択すれば、連続して平均粒径が2.0μm以下、好ましくは1.0μm以下の微粒子まで粉砕することができる。粉砕処理は、レーザー回折を利用したナノ粒子径分布測定装置(島津製作所製)で測定した、炭素材料の平均粒子径が2.0μm以下になるまで粉砕することが望ましく、1.0μm以下まで粉砕することがさらに望ましい。

【0039】

該炭素材料の平均粒子径が2.0μm以下であれば、炭素材料の表面積が増大するので、触媒の活性点も増加し、燃料電池触媒として使用した場合、カソード電極における酸素還元反応を表す電圧―電流特性(ORR活性)を向上させることができる。

【0040】

また、該粉砕粒子を白金又は白金合金触媒の担体として使用する場合、数nm以下の白金又は白金合金粒子と結合できる該炭素触媒の活性点を粒子表面に露出させ、活性点の数を増加させるためにも、平均粒子径が2.0μm以下、好ましくは1.0μm以下に粉砕することが望ましい。

【0041】

該炭素材料の平均粒子怪が2.0μmを超える場合は、反応に関与する活性点の数が少ないため、低いORR活性しか示さないだけでなく、白金又は白金合金触媒との結合点を増加できないという問題がある。また、0.1μm未満まで粉砕すると、ORR活性は良好であり、白金又は白金合金触媒の担体としても良好であるが、粉砕に大きなエネルギーを投入する必要があり、粉砕後の濾過工程等で取扱いにくい問題がある。

【0042】

粉砕は乾式工程でも、湿式工程のいずれでも良いが、粉砕した炭素材料の取扱いの点では湿式粉砕が望ましい。また、湿式粉砕の場合、分散媒として、水にアルコール類又はアニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤等の分散剤を使用することにより、粉砕後の微粒子の再凝集を防止するとともに、炭素材料表面の濡れ性を向上させ、その後の金属除去処理及び賦活処理のムラを防止し、均一に効率よく処理することができる。

【0043】

前記粉砕された炭素材料に含有される遷移金属は、燃料電池の電極触媒として長時間使用すると、陽イオンとして触媒層中に溶出し、ヒドロキシラジカルの生成を促進して電解質膜を劣化させてしまう恐れがあり好ましくない。そのため、遷移金属除去工程として、酸性水溶液を利用することができる。これらの溶液中に、前記粉砕された炭素材料を入れ、遷移金属を溶解し、濾過・洗浄して炭素材料表面の遷移金属を除去することが望ましい。

【0044】

一方、燃料電池のカソード電極で起こる酸素還元反応は、次の(式1)で表される4電子反応と(式2)で表される2電子反応が同時並行的に起こっており、水の生成と過酸化水素が生成する。過酸化水素は強力な酸化剤であり、炭素材料の腐食や電解質膜の劣化等の問題を起こす恐れがある。過酸化水素が発生しても遷移金属が存在すると過酸化水素を分解することができるので、電解質膜の損傷を避けることができる可能性がある。そのため、炭素材料中の遷移金属の存在量は両者のバランスを考慮して決定する必要があり、0.1〜2.0%にすることが望ましい。これにより電解質膜及び燃料電池の耐久性を向上させることができる。

【0045】

O2+4H++4e− ←→ 2H2O (式1)

O2+2H++2e− ←→ H2O2 (式2)

本発明の実施形態に使用される酸としては、無機酸及び有機酸を使用することができる。無機酸としては、塩酸、硫酸、硝酸、リン酸、ホウ酸、フッ化水素酸等で遷移金属と反応性の強いものを使用することができる。有機酸としては、ギ酸、酢酸、クエン酸、シュウ酸等のカルボン酸及びスルホン酸等で水溶性の高いものを使用することができる。

【0046】

また、遷移金属は炭素材量中に混合されているので、効率よく除去するためには、高濃度の酸を使用する、又は、40〜80℃に加熱して使用しても良い。

【0047】

また、本発明の実施形態の炭素材料は賦活性ガス雰囲気中で加熱処理されると、炭素材料中にミクロ孔、メソ孔等の細孔構造を発達させると同時に、重量が減少することから、炭素材料中の非グラフェン部分が除去される傾向があり、炭素材料内部のグラフェンの活性部分が表出し、触媒活性を高めることができると考えられる。賦活性ガスとして、アンモニアガス、窒素ガス等の窒素原子を有するガスを使用すると窒素原子をグラフェンのジグザグエッジに導入して、触媒の活性点を増やすことも可能であり、この点でも賦活化を促進することができる。

【0048】

また、賦活処理は窒素原子を有するガスだけでなく、水蒸気、二酸化炭素ガス、水素ガス等の雰囲気中で加熱することによっても行うことができる。非グラフェン部分が除去され、グラフェン部分が増加すると、比表面積が減少する傾向があるが、前記粉砕処理を十分に行うことにより、比表面積を増加させ、表面に露出する活性点を増加させることができる。賦活処理の加熱温度は、600℃〜1,100℃が好ましく、800℃〜1,000℃がさらに好ましい。賦活処理の加熱時間は、1時間〜3時間が好ましい。

【0049】

しかしながら、賦活処理により炭素材料の内部に存在していた遷移金属が表面に出てくるので、再び金属除去工程により表面の遷移金属を除去する必要がある。上記金属除去処理と賦活処理を複数回繰返すことにより、燃料電池電極触媒としての活性を高めると共に、耐久性を向上させることができる。賦活処理を複数回行う場合、加熱温度及び加熱時間等の賦活処理条件は、前の処理条件に比べ、後の処理条件を同等か厳しくすることが望ましい。その結果、炭素材料の内部深くまで賦活化することができる。

【0050】

上記工程により製造された炭素材料触媒中の遷移金属の濃度は0.1〜2.0質量%が望ましく、0.1〜1.0質量%がさらに望ましい。炭素材料の、窒素原子及び又はホウ素原子の炭素原子に対する比率{N、B、(N+B)/C}は、0.5〜5.0質量%が望ましく、0.5〜3.0質量%がさらに望ましいものであった。

【0051】

後述する実施例において、生成した炭素材料の性質は以下の方法により測定した。

【0052】

(1)平均粒子径

炭素材料の平均粒子径は、ナノ粒子径分布測定装置SALD−7100(島津製作所製)を使用して測定した。

【0053】

(2)原子組成

炭素材料の元素分析は、炭素・水素・窒素同時定量装置CHNコーダーMTA−6(ヤナコ分析工業株式会社製)により行った。

【0054】

(3)遷移金属量

炭素材料中に含有される鉄濃度は、電子プローブマイクロアナライザー(EPMA、日本電子株式会社製)を使用して、全質量に対する鉄原子の質量%を求めた。

【0055】

本発明の実施形態において、カーボン担体に白金又は、白金合金を担持する方法は、特に限定されるものではなく、従来使用されている方法を利用することができる。例えば、塩化白金酸水溶液に、亜硫酸水素ナトリウムを加えた後、過酸化水素水と反応させ、生じた白金コロイドをカーボンブラックに担持させ、洗浄後、必要に応じて熱処理することにより調製することができる。

【0056】

また、白金の粒子径を小さくし、分散を良くするために、白金前駆体と炭素担体混合液にエチレングリコールと水素化ホウ素ナトリウムを混合した複合還元剤を使用する方法があるが、それらの方法も使用することができる。

【0057】

さらに、炭素材料を被覆したグラッシーカーボン(GC)電極に塩化白金酸を含む窒素ガス飽和の塩酸水溶液から電位ステップ法を用いる電解析出法により白金粒子を担持させることもできる。

【0058】

また、反応性スパッタ、反応性電子ビーム蒸着、イオンプレーティング等の真空蒸着法により、樹枝状構造の触媒層を得ることができる。

【0059】

本発明の実施形態では公知の白金触媒又は白金合金触媒を用いることができる。白金合金触媒としては、白金と、ルテニウム(Ru)、モリブデン(Mo)、オスミウム(Os)、コバルト(Co)、ロジウム(Rh)、イリジウム(Ir)、鉄(Fe)、ニッケル(Ni)、チタン(Ti)、タングステン(W)、パラジウム(Pd)、レニウム(Re)、クロム(Cr)、マンガン(Mn)、ニオブ(Nb)、タンタル(Ta)から選択される1種以上の金属との合金触媒を使用することができる。

【0060】

これらの金属は、塩化白金酸と同様に、塩化金属酸として使用しても良いし、他の水溶性金属塩として水中に溶解し、前記白金を担持した炭素材料を分散させた後、還元剤を添加して前記白金粒子を核として前記金属を成長させ、加熱処理により白金との合金触媒を形成することができる。

【0061】

(実施例)

以下、実施例1ないし4により本発明を更に詳しく説明するが、これら実施例により、本発明の範囲が限定されるものではない。

【0062】

<カーボン担体の製造方法>

フェノール樹脂(群栄化学工業(株)品レジトップPSK-2320)3.3質量部をアセトン237質量部に溶解し、この溶液中に1.0質量部の鉄フタロシアニン(東京化成工業(株)品)を加えた後、アセトンを減圧留去することにより、フェノール樹脂100質量部に対して30質量部の鉄フタロシアニンを含むフェノール樹脂組成物を得た。

【0063】

このフェノール樹脂組成物を真空乾燥後、加熱炉に配置した、内径35mm、長さ400mmの石英管の中央部分に入れ、窒素ガスを1.2L/分流入させながら、600℃で5時間熱処理した。冷却後、直径10mmの窒化炭素製ボールを使用した遊星型ボールミル(Fritsch社製P-7)で90分間(5分間×18回反転繰返し)乾式粉砕した。粉砕された炭素材料は、目開き106μmの篩を通過させた後、この時の炭素材料の平均粒子径は1.2μmであった。

【0064】

該粉砕後の炭素材料0.5質量部を36質量%の塩酸500ml中に入れ、常温で4時間攪拌し、炭素材料表面の鉄を溶解除去した。塩酸処理により微粒子の炭素材料は2次粒子を形成し、容易に濾過精製することができる。1.0μmフィルターで濾過後、純水で洗浄し、80℃で乾燥した。乾燥後の炭素材料を再び前記加熱炉に入れ、アンモニアガス/窒素=1/1のガスを1.2L/分流入させながら、800℃において1時間賦活処理してカーボン担体を得た。得られたカーボン担体のBET比表面積は849m2/gであった。また、カーボン担体中の鉄原子の濃度は0.6質量%であり、元素分析による窒素原子の炭素原子に対する割合(N/C比)は0.9質量%であった。

【0065】

<白金の担持方法>

前記炭素材料で被覆した(典型的な被覆量は、電極面積(約0.28cm2)に対して0.2mg/cm2)グラッシーカーボン(GC)電極に、3mM H2PtCl6を含む窒素ガス飽和の0.1M HCl水溶液から電位ステップ法を用いる電解析出法により白金粒子を担持させた。

【0066】

電位ステップ法:初期電位(電析反応が起こらない電位)を+0.7V(対SHE(Standard Hydrogen Electrode、標準水素電極)、以下、電位はすべてSHE基準で表わされている)とする。この電位に2秒間保持した後、電位を負電位側の−1.3Vへステップし0.1秒間保持し、さらにこの電位から正電位側の−0.04Vへ電位ステップし、−0.04Vで異なる時間(1〜500秒)保持した。この−0.04Vでの電解時間(例えば、1,10,100あるいは500秒)を変えることで白金の担持量を制御した。−1.3Vでは白金粒子核の生成が、そして−0.04Vでは白金粒子核の成長が起こると考えられる。

【0067】

<白金量の測定方法>

前記炭素材料被覆GC電極に担持した白金の量は、電位ステップ法を用いる電解析出の際に観察される正味の還元電流(塩化白金酸を含まない窒素ガス飽和の0.1M HCl水溶液中で測定したバックグランド電流で補正した還元電流)を積分することで白金の析出に要した電気量を求め、ファラデー定数および白金の原子量を用いて質量に変換することができる。また、白金の表面積(ESA法:Electroactive Surface Area)は、白金の電荷量を210μC/cm2として計算から求めた。

【0068】

<触媒の同定方法>

電気化学法:白金を担持した炭素材料被覆GC電極の硫酸(または過塩素酸)酸性水溶液中でのサイクリックボルタンメトリーにより、同溶液中でのボルタモグラムに現れる白金に特有の波形(白金表面での酸化皮膜生成による酸化波とその還元脱離による還元波および水素イオンの還元による水素原子の吸着波とその脱着再酸化波)を観察する。

【0069】

<ORR測定方法>

白金を担持した炭素材料被覆GC電極を用いて、酸素ガス飽和の0.5M硫酸酸性水溶液中で回転白金リング-GCデスク電極ボルタンメトリー(電位掃引範囲:+1.0〜−0.05V、電位掃引速度5mVs-1、電極回転数1600rpm、リング電極での過酸化水素検出電位:+1.2V)を行った。測定結果を、電位−電流密度のグラフ(ボルタモグラム)に表した。その一例(実施例4のグラフ)を図2に示したが、本グラフの0.6Vにおける電流密度を電極触媒の性能として評価した。

【0070】

(実施例1)

実施例1において、前記<カーボン担体の製造方法>により作成した炭素材料に、前記<白金の担持方法>に従い、電位ステップ法で、保持時間を1秒として炭素材料表面上に白金を析出させた。白金の析出面積を表1に示した。また、ORR(Oxygen Reduction Reaction)測定による、0.6Vにおける電流密度を表1に併せて示した。

【表1】

【0071】

(実施例2〜4)

実施例2ないし4において、保持時間を10秒(実施例2)、100秒(実施例3)及び500秒(実施例4)とする以外は、実施例1と同様にして、炭素材料表面に白金を析出させた。また、ORR測定を行った。白金の析出面積及び0.6Vにおける電流密度を表1に併せて示した。

【0072】

(比較例1)

比較例1において、白金を析出しないものを作成し、ORR測定を行った。その結果を、表1に併せて示した。

【0073】

(参考例1)

参考例1において、ケッチェンブラックに白金を46%担持させた市販の白金触媒(TEC10E50E:白金含有率46.0%、田中貴金属工業株式会社製)について、上記測定方法により、白金担持面積、ORR特性を測定し、表1に併せて示した。

【0074】

実施例1〜4、及び比較例1の結果から、本発明の実施形態の炭素材料に白金を電析法で担持させた触媒は、白金表面積が増加すると共に0.6Vにおける電流密度も増加する結果が得られた。実施例1〜4、比較例1及び参考例1で得られた白金電析面積と0.6Vにおける電流密度の関係を図3に示した。市販の白金触媒で得られた表面積(15.9cm2)、電流密度(5.31mA)の点を通り、横軸に平行な直線を引き、実施例1〜4のデータから最小二乗法により求めた直線との交点(5.0cm2)を求めた。この値が、本発明の実施形態の炭素材料に白金を担持させた触媒が、市販の白金触媒と同等の電流密度を得るために必要な白金表面積を示すことになり、市販の白金触媒対比、約1/3の白金表面積で同等の電流密度を得ることができた。本発明の実施形態の白金表面積が1/3を超えた場合、性能は向上し市販の白金触媒対比、電流密度が増大すると考えられるが、使用条件の点から1個のセルの性能は市販品と同等で低コストであるほうが望ましい。本発明の実施形態の白金表面積が、市販の白金触媒対比1/3以下であれば、市販の白金触媒と同等の電流密度を低コストで得ることができ、白金表面積が少ないほどコストも有利になると考えられる。

【0075】

また、本発明の実施形態の炭素材料は、それ自身で白金触媒又は白金合金触媒と同等以上の酸素還元性能を発現できるよう、使用する原材料の選定、含有量の最適化、各種処理条件の最適化の研究が進められている。

【0076】

本発明の実施形態の炭素材料の遷移金属の種類及び含有量、窒素及び又はホウ素の炭素に対する含有量のコントロール、金属除去処理条件、賦活処理条件を最適化すると共に、平均粒子径を更に微小化して、酸素還元特性を向上させた炭素材料を担体として使用すれば、白金を担持させた触媒の電流密度は更に向上し、図3に表される最小二乗法で求める直線は上方に移動し、前記交点は左側に移動する。これは、該炭素材料として活性の高い炭素材料を使用すると、さらに少ない白金表面積(1/3〜1/20)で市販の白金触媒と同等以上の電流密度を示す触媒を作成することができることを示している。

【0077】

また、白金表面積は、その粒子径が同等であれば担持白金量で決まる。したがって、燃料電池電極に最適な白金担持量が単位電極面積当たり0.1〜0.35mgPt/cm2であることから、本発明の実施形態による触媒を使用すれば白金担持量を単位電極面積当たり1/3〜1/20にすることが可能であることを示すものである。すなわち、単位電極面積当たり0.12mgPt/cm2以下の白金担持量で、燃料電池電極として最適な活性を得ることができる。

【符号の説明】

【0078】

1…炭素材料の活性点

2…白金微粒子

3…炭素材料の活性点と白金微粒子結合点

10…炭素材料

【技術分野】

【0001】

本発明は、固体高分子形燃料電池用電極触媒及びその製造方法に関するものである。更に詳しくは、窒素原子及び又はホウ素原子と、遷移金属とを含有する炭素材料を担体として使用し、該担体に、白金又は白金合金を担持させたことを特徴とする触媒及びその製造方法に関する。該カーボン担体を使用した白金又は白金合金触媒は、白金又は白金合金触媒の表面積が小さくても良好な酸素還元作用を有し、燃料電池用電極触媒として好適に使用することができる。

【背景技術】

【0002】

最近、地球温暖化や環境汚染の問題を根本的に解決するため二酸化炭素を発生しないクリーンなエネルギー源の一つとして固体高分子形燃料電池が注目されており、定置用電熱併供システムとして実際に使用され始めており、また電気自動車等の移動用電源としても検討されている。固体高分子形燃料電池のカソード触媒及びアノード触媒として白金又は白金合金等の貴金属をカーボンブラックに担持した触媒が用いられてきた。

【0003】

しかしながら、白金は、埋蔵地域が限定的で採掘の困難性が高く採掘量が限られているため非常に高価であり、少ない担持量で十分な性能を発揮させることが望まれている。そのため、より少量で触媒活性を高める方法、及び同じ使用量で触媒性能を高める検討がなされている。

【0004】

例えば、特許文献1には、フラーレン類の表面にPt等の触媒微粒子を担持させてなる燃料電池用触媒は、フラーレン類をコアとし、その表面がPt等の燃料電池用触媒微粒子で覆われたコアシェル触媒となり、表面で水素の酸化や酸素の還元の触媒作用を奏することができ、高い触媒活性を維持しつつ、白金等の貴金属の量を少なくでき、耐腐食性にも優れるという技術が開示されている。

【0005】

また、特許文献2には、運転中の白金粒子の成長が抑制され、高い耐久性能を有する燃料電池用電極触媒を提供するため、導電性炭素材料、前記導電性炭素材料に担持された、酸性条件下で白金より酸化されにくい金属粒子、および前記金属粒子の外表面を覆う白金からなる電極触媒が開示されている。具体的には、金属粒子として、金、クロム、鉄、ニッケル、コバルト、チタン、バナジウム、銅、およびマンガンより選ばれた少なくとも一種の金属と白金とからなる合金が例示されている。

【0006】

また、特許文献3には、貴金属の利用率を向上させると共に、使用する貴金属量を低減して、電極触媒の製造コストを低減するため、高ストラクチャ構造、かつ低比表面積であり、高分散しているカーボンを、賦活処理、硝酸酸化処理、親水化処理、水酸基付加処理から選ばれるいずれか1つの処理を行なって、該カーボンの表面を活性化した後に、金属を担持してなる電極触媒が開示されている。

【0007】

また、特許文献4には、カーボンに白金を担持させた白金触媒を使用した場合、燃料電池の電極として最適な白金量は0.1mgPt/cm2から0.35mgPt/cm2とある。この白金量は燃料電池として適正な性能を確保するのに必要な白金量であることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2011−76828号公報

【特許文献2】特開2002−289208号公報

【特許文献3】特開2005−25947号公報

【特許文献4】特表平5−507583号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の白金触媒又は白金合金触媒は、高価であり、酸素還元性能が未だ十分ではないため、いかに安価で、白金触媒又は白金合金触媒と同等又はそれ以上の酸素還元性能を有する触媒の開発が望まれていた。

【0010】

そこで、本発明が解決しようとする課題は、カーボン担体上に白金又は白金合金を少量担持した触媒により高性能である固体高分子形燃料電池用電極触媒およびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の固体高分子形燃料電池用電極触媒は、カーボン担体上に担持された白金触媒又は白金合金触媒からなる固体高分子形燃料電池用電極触媒であって、該カーボン担体は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料であることを特徴とする。

【0012】

また、上記課題を解決するため、本発明の固体高分子形燃料電池用電極触媒の製造方法は、上記固体高分子形燃料電池用電極触媒の製造方法である。当該製造方法は、前記カーボン担体を生成するカーボン担体生成工程を含み、前記カーボン担体生成工程は、窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属化合物とを含有する組成物、又は、前記炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を不活性ガス雰囲気下で500℃ないし1,500℃の温度で加熱する加熱処理と、前記加熱処理の後に、前記組成物の平均粒子径を2.0μm以下まで粉砕して粉砕物を得る粉砕処理と、を含むことを特徴とする。

【発明の効果】

【0013】

本発明の固体高分子形燃料電池用電極触媒およびその製造方法により、カーボンブラック担体上に白金又は白金合金を担持させた燃料電池用電極触媒の、カーボンブラック担体の代りに、酸素還元能力を有する炭素材料を使用することにより、単に両者の酸素還元能力を足し合わせただけではなく、相乗的効果を有する触媒を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る炭素材料に担持された白金触媒の概念図である。

【図2】ボルタモグラムから、電圧0.6Vにおける電流密度を求めるグラフである。

【図3】は実施例1〜4のボルタモグラムによる、白金の電析表面積と電流密度の関係を示す図である。

【発明を実施するための形態】

【0015】

本発明を実施するための形態について述べるが、本発明は以下の例に限定されるものではない。

【0016】

本発明の実施形態に係る固体高分子形燃料電池用電極触媒は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料を担体とし、該担体上に白金触媒又は白金合金触媒を担持させたものであり、該炭素材料及び、白金触媒、白金合金触媒とも酸素還元活性を有するものである。

【0017】

本発明の実施形態に係る固体高分子形燃料電池用電極触媒の概念図を図1に示す。図1は、炭素材料10に担持された白金触媒を概念的に示すものである。図1において、1は炭素材料の活性点、2は白金微粒子、3は炭素材料の活性点と白金微粒子結合点、を示している。

【0018】

本発明の実施形態では、カーボンブラック担体上に白金又は白金合金を担持させた燃料電池用電極触媒の、カーボンブラック担体の代りに、酸素還元能力を有する炭素材料を使用する。(1)酸素還元能力を有する炭素材料を使用すること、(2)カーボン担体上に白金又は白金合金を担持させること、単にこれら2つの酸素還元能力を足し合わせただけではなく、これら2つの相乗的効果を有する触媒が得られる。この相乗的効果が得られる理由は定かではないが、図1で示すように、炭素材料10の表面に存在する酸素還元活性点1及び、白金粒子の有する活性点2のそれぞれの活性点が個々に酸素還元を促進するだけでなく、前記活性点1上に担持された白金粒子の活性点3では、一方の活性点で生じた中間体がもう一方の活性点上でさらに還元されるような新しい反応パスが形成されるなどの理由により、酸素還元反応速度が向上したためであると考えられる。従って、従来の白金又は白金合金触媒の表面積より少ない白金表面積でも、従来の触媒と同等以上の酸素還元能力を有する触媒を提供することができた。

【0019】

また、炭素材料10の酸素還元性能がさらに向上すれば、白金又は白金合金触媒の表面積は少なくて済むことになる。炭素材料10を酸素還元触媒として使用することも可能であるが、更に性能を向上させるため、白金又は白金合金を少量担持して使用することができる。

【0020】

本発明の実施形態のカーボン担体は、窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属とを含有する組成物、又は、炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を、不活性ガス雰囲気下500℃〜1,500℃の温度で1時間〜10時間加熱処理して、窒素原子及び又はホウ素原子のドープされたグラフェン構造を有する炭素材料を生成させたものである。

【0021】

そこで、生成された炭素材料の触媒活性を高めるためには、炭素材料の内部に存在する触媒活性点を表面に露出させる必要がある。そのためには、触媒粒子の粒子径を小さくし、表面積を増大することが必要である。

【0022】

しかし、加熱処理された炭素材料は硬く、粉砕しにくい問題がある。本発明の実施形態の炭素材料は、十分な触媒活性を発現させるため、平均粒径が2.0μm以下、好ましくは1.0μm以下まで粉砕処理することが望ましい。そのためには、加熱処理後の炭素材料を先ず一般的なミキサーあるいはボールミル等の粉砕機で100μm以下程度に粉砕した後、メディア径20mm以下のボール又はビーズを使用した粉砕・分散装置を使用する必要がある。

【0023】

さらに、該炭素材料の表面に存在する遷移金属を除去する工程、該炭素材料中にミクロ孔、メソ孔等の細孔構造を発達させ、グラフェン構造以外の不定形部分を除去する賦活化工程、及び該賦活化工程により新しく生成した炭素材料表面に存在する遷移金属を除去する工程を適宜組合わせて、少なくとも1回以上繰返すことにより、遷移金属の濃度を0.1〜2.0質量%、窒素原子及び又はホウ素原子の炭素原子に対する割合{(N、B、(N+B)/C)}×100を0.5〜5.0質量%とし、該炭素材料触媒の性能を改善するものである。

【0024】

本発明の実施形態の窒素原子及び又はホウ素原子を含有する炭素前駆体は、モノマーとして少なくとも1種類の窒素原子及び又はホウ素原子を含有するモノマーを重合して炭素前駆体とする方法、または既存の高分子物質に窒素原子及び又はホウ素原子を含有する化合物を混合して製造する方法を用いることができる。炭素前駆体を加熱処理後粉砕するためには、モノマー中に架橋性のモノマーあるいは架橋剤を配合して熱硬化性の高分子物質とすることが望ましい。また、後者の場合、高分子物質を溶媒に溶解した後、窒素原子及び又はホウ素原子を含有する化合物の溶液又は分散液と混合し、混合後、溶媒を除去して均質な炭素前駆体を得る方法、及び高分子物質を溶融し、窒素原子及び又はホウ素原子を含有する化合物と混錬して均一な炭素前駆体とすることができる。

【0025】

この場合、高分子物質としては、熱硬化性のもの及び熱可塑性のものを使用することができる。熱硬化性高分子物質の場合、後工程の熱処理の工程で硬化反応させることが望ましい。また、高分子物質が熱可塑性高分子物質の場合、熱溶融して窒素原子及び又はホウ素原子を含有する化合物と混練する場合に架橋剤、硬化剤等を同時に混錬する方法、又は放射線等で硬化させる方法を用いることができる。

【0026】

本発明の実施形態に使用される高分子物質は、自己架橋性樹脂、及び架橋剤又は架橋性樹脂により硬化可能なものであれば限定するものではないが、フェノール樹脂、尿素樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ウレタン樹脂、アミド樹脂、イミド樹脂、アニリン樹脂、ピロール樹脂、ベンゾオキサジン樹脂、ビスマレイミド樹脂、ビニルピロリドン樹脂、フラン樹脂、キレート樹脂、ポリアクリロニトリル、セルロース、カルボキシメチルセルロース、ポリビニルアルコール、アクリル樹脂、ブチラール樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、ポリフルフリルアルコール、ピッチ、褐炭、リグニンなどを用いることができる。

【0027】

また、架橋しにくい高分子材料であっても、放射線照射又は架橋可能な高分子材料と混合又は共重合させることにより好適に使用することができる。特に、尿素樹脂、メラミン樹脂、ウレタン樹脂、アミド樹脂、イミド樹脂、アニリン樹脂、ピロール樹脂、及びポリアクリロニトリル等のように構成元素に窒素原子を高濃度に含有するものは、窒素素原子を含有する化合物と混合する必要がなく、あるいは混合しても少量ですむ利点がある。

【0028】

本発明の実施形態に使用される窒素原子及び又はホウ素原子を含有する炭素前駆体において、窒素原子及び又はホウ素原子の炭素原子に対する割合が0.5質量%〜30質量%が望ましく、必要に応じて、窒素原子及び又はホウ素原子を含有する化合物を配合することができる。

【0029】

本発明の実施形態に使用される窒素原子を含有する化合物としては、メチロ−ルメラミン、フタロシアニン化合物、ヒドラジン、ゼラチン及びコラーゲン等が使用できる。

【0030】

本発明の実施形態に使用されるホウ素原子を含有する化合物としては、塩化ホウ素、ホウ酸、有機ホウ素等が使用できる。

【0031】

本発明の実施形態に使用される遷移金属は、周期表の3族から12族の第4周期に属する元素であり、例えば、コバルト、鉄、マンガン、ニッケル、銅、チタン、クロム、亜鉛、バナジウム、ジルコニウム、ニオブ、モリブデン、セリウム、パラジウム等が好ましく使用される。また、遷移金属化合物としては、上記遷移金属の塩、水酸化物、酸化物、窒化物、硫化物、炭化物、錯体を用いることができ、このうち特に、塩化コバルト、酸化コバルト、フタロシアニンコバルト、塩化鉄、酸化鉄、フタロシアニン鉄、フタロシアニン銅が好ましい。窒化物及びフタロシアニン金属化合物は、それ自身に窒素原子を含有するため、好んで使用される。

【0032】

遷移金属の配合量は、グラフェンの形成に重要であり、遷移金属化合物を炭素前駆体に対し、1.0質量%〜5.0質量%配合することが望ましい。1.0質量%未満ではグラフェン形成に不十分であるし、また、5.0質量%を超えて配合すると、後の遷移金属の除去工程においても残留する量が多く、固体高分子型燃料電池用電極触媒として使用した場合、陽イオンとして触媒層中に溶出し、ヒドロキシラジカルの生成を促進して電解質膜を劣化させてしまう恐れがある。

【0033】

従って、遷移金属の配合量は、グラフェンの形成を阻害しない範囲で少量に留めることが望ましい。遷移金属化合物及び炭素前駆体を500℃〜1,500℃に加熱すると、遷移金属以外の元素及び炭素以外の元素は揮発し減少する。その結果、遷移金属の炭素原子に対する含有比率は1.0質量%〜10.0質量%とすることが望ましい。さらに、遷移金属は加熱処理後の金属除去処理によっても減少させることができる。その結果、遷移金属と炭素原子の含有比率は0.1質量%〜2.0質量%とすることが望ましい。

【0034】

窒素原子及び又はホウ素原子は、これらの含有化合物と遷移金属化合物及び炭素前駆体とを混合して加熱すると、炭素前駆体がグラフェン化すると同時に、グラフェンのジグザグエッジ部又はグラフェン面内に導入され、それに隣接する炭素原子が酸素還元活性を有することが知られており、その配合量は重要である。窒素原子及び又はホウ素原子を含有する化合物の配合量は、その合計量が炭素原子の全重量に対し0.5質量%〜30質量%が望ましく、より好ましくは、5質量%〜20質量%が望ましい。窒素原子及びホウ素原子は加熱処理により揮発、減少し、特に1,000℃以上の高温になると、減少が著しい。窒素原子及び又はホウ素原子の炭素原子に対する割合は、0.5質量%〜5.0質量%とすることが望ましい。

【0035】

前記炭素前駆体は、炭素原子、窒素原子、及び、又はホウ素原子成分の脱離を防ぐため、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気下において、温度を500℃〜1,500℃、好ましくは600℃以上1,000℃以下の温度で、1時間〜10時間、好ましくは、4時間〜7時間処理して炭素化される。この加熱処理により、炭素前駆体高分子に含有される遷移金属の触媒作用によって炭素材料中にグラフェン構造が形成される。

【0036】

温度が500℃未満では、グラフェン化が効率的に進みにくく、その結果高い導電性が得られないため触媒活性が低くなる問題がある。また、1,500℃を超える温度では、グラフェン化は進行し、導電性の点では向上するが、窒素原子及び又はホウ素原子が脱離し、炭素材料の収率が低下するだけでなく、触媒活性点が減少する等の問題がある。

【0037】

加熱処理された炭素材料は冷却後、粉砕処理して使用される。粉砕処理は、ボールミル、遊星型ボールミル、アトライター、サンドミル、ビーズミル等のメディアを使用して機械的な力で粉砕する。冷却後の炭素材料は塊状になっているので、先ず乾式工程で100μm程度の篩を通過する程度の粉末に粉砕し、その後粒径の小さなメディアを使用して乾式工程又は湿式工程で粉砕することが望ましい。

【0038】

粉砕しやすい炭素材料を選択し、強力な粉砕機を選択すれば、連続して平均粒径が2.0μm以下、好ましくは1.0μm以下の微粒子まで粉砕することができる。粉砕処理は、レーザー回折を利用したナノ粒子径分布測定装置(島津製作所製)で測定した、炭素材料の平均粒子径が2.0μm以下になるまで粉砕することが望ましく、1.0μm以下まで粉砕することがさらに望ましい。

【0039】

該炭素材料の平均粒子径が2.0μm以下であれば、炭素材料の表面積が増大するので、触媒の活性点も増加し、燃料電池触媒として使用した場合、カソード電極における酸素還元反応を表す電圧―電流特性(ORR活性)を向上させることができる。

【0040】

また、該粉砕粒子を白金又は白金合金触媒の担体として使用する場合、数nm以下の白金又は白金合金粒子と結合できる該炭素触媒の活性点を粒子表面に露出させ、活性点の数を増加させるためにも、平均粒子径が2.0μm以下、好ましくは1.0μm以下に粉砕することが望ましい。

【0041】

該炭素材料の平均粒子怪が2.0μmを超える場合は、反応に関与する活性点の数が少ないため、低いORR活性しか示さないだけでなく、白金又は白金合金触媒との結合点を増加できないという問題がある。また、0.1μm未満まで粉砕すると、ORR活性は良好であり、白金又は白金合金触媒の担体としても良好であるが、粉砕に大きなエネルギーを投入する必要があり、粉砕後の濾過工程等で取扱いにくい問題がある。

【0042】

粉砕は乾式工程でも、湿式工程のいずれでも良いが、粉砕した炭素材料の取扱いの点では湿式粉砕が望ましい。また、湿式粉砕の場合、分散媒として、水にアルコール類又はアニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤等の分散剤を使用することにより、粉砕後の微粒子の再凝集を防止するとともに、炭素材料表面の濡れ性を向上させ、その後の金属除去処理及び賦活処理のムラを防止し、均一に効率よく処理することができる。

【0043】

前記粉砕された炭素材料に含有される遷移金属は、燃料電池の電極触媒として長時間使用すると、陽イオンとして触媒層中に溶出し、ヒドロキシラジカルの生成を促進して電解質膜を劣化させてしまう恐れがあり好ましくない。そのため、遷移金属除去工程として、酸性水溶液を利用することができる。これらの溶液中に、前記粉砕された炭素材料を入れ、遷移金属を溶解し、濾過・洗浄して炭素材料表面の遷移金属を除去することが望ましい。

【0044】

一方、燃料電池のカソード電極で起こる酸素還元反応は、次の(式1)で表される4電子反応と(式2)で表される2電子反応が同時並行的に起こっており、水の生成と過酸化水素が生成する。過酸化水素は強力な酸化剤であり、炭素材料の腐食や電解質膜の劣化等の問題を起こす恐れがある。過酸化水素が発生しても遷移金属が存在すると過酸化水素を分解することができるので、電解質膜の損傷を避けることができる可能性がある。そのため、炭素材料中の遷移金属の存在量は両者のバランスを考慮して決定する必要があり、0.1〜2.0%にすることが望ましい。これにより電解質膜及び燃料電池の耐久性を向上させることができる。

【0045】

O2+4H++4e− ←→ 2H2O (式1)

O2+2H++2e− ←→ H2O2 (式2)

本発明の実施形態に使用される酸としては、無機酸及び有機酸を使用することができる。無機酸としては、塩酸、硫酸、硝酸、リン酸、ホウ酸、フッ化水素酸等で遷移金属と反応性の強いものを使用することができる。有機酸としては、ギ酸、酢酸、クエン酸、シュウ酸等のカルボン酸及びスルホン酸等で水溶性の高いものを使用することができる。

【0046】

また、遷移金属は炭素材量中に混合されているので、効率よく除去するためには、高濃度の酸を使用する、又は、40〜80℃に加熱して使用しても良い。

【0047】

また、本発明の実施形態の炭素材料は賦活性ガス雰囲気中で加熱処理されると、炭素材料中にミクロ孔、メソ孔等の細孔構造を発達させると同時に、重量が減少することから、炭素材料中の非グラフェン部分が除去される傾向があり、炭素材料内部のグラフェンの活性部分が表出し、触媒活性を高めることができると考えられる。賦活性ガスとして、アンモニアガス、窒素ガス等の窒素原子を有するガスを使用すると窒素原子をグラフェンのジグザグエッジに導入して、触媒の活性点を増やすことも可能であり、この点でも賦活化を促進することができる。

【0048】

また、賦活処理は窒素原子を有するガスだけでなく、水蒸気、二酸化炭素ガス、水素ガス等の雰囲気中で加熱することによっても行うことができる。非グラフェン部分が除去され、グラフェン部分が増加すると、比表面積が減少する傾向があるが、前記粉砕処理を十分に行うことにより、比表面積を増加させ、表面に露出する活性点を増加させることができる。賦活処理の加熱温度は、600℃〜1,100℃が好ましく、800℃〜1,000℃がさらに好ましい。賦活処理の加熱時間は、1時間〜3時間が好ましい。

【0049】

しかしながら、賦活処理により炭素材料の内部に存在していた遷移金属が表面に出てくるので、再び金属除去工程により表面の遷移金属を除去する必要がある。上記金属除去処理と賦活処理を複数回繰返すことにより、燃料電池電極触媒としての活性を高めると共に、耐久性を向上させることができる。賦活処理を複数回行う場合、加熱温度及び加熱時間等の賦活処理条件は、前の処理条件に比べ、後の処理条件を同等か厳しくすることが望ましい。その結果、炭素材料の内部深くまで賦活化することができる。

【0050】

上記工程により製造された炭素材料触媒中の遷移金属の濃度は0.1〜2.0質量%が望ましく、0.1〜1.0質量%がさらに望ましい。炭素材料の、窒素原子及び又はホウ素原子の炭素原子に対する比率{N、B、(N+B)/C}は、0.5〜5.0質量%が望ましく、0.5〜3.0質量%がさらに望ましいものであった。

【0051】

後述する実施例において、生成した炭素材料の性質は以下の方法により測定した。

【0052】

(1)平均粒子径

炭素材料の平均粒子径は、ナノ粒子径分布測定装置SALD−7100(島津製作所製)を使用して測定した。

【0053】

(2)原子組成

炭素材料の元素分析は、炭素・水素・窒素同時定量装置CHNコーダーMTA−6(ヤナコ分析工業株式会社製)により行った。

【0054】

(3)遷移金属量

炭素材料中に含有される鉄濃度は、電子プローブマイクロアナライザー(EPMA、日本電子株式会社製)を使用して、全質量に対する鉄原子の質量%を求めた。

【0055】

本発明の実施形態において、カーボン担体に白金又は、白金合金を担持する方法は、特に限定されるものではなく、従来使用されている方法を利用することができる。例えば、塩化白金酸水溶液に、亜硫酸水素ナトリウムを加えた後、過酸化水素水と反応させ、生じた白金コロイドをカーボンブラックに担持させ、洗浄後、必要に応じて熱処理することにより調製することができる。

【0056】

また、白金の粒子径を小さくし、分散を良くするために、白金前駆体と炭素担体混合液にエチレングリコールと水素化ホウ素ナトリウムを混合した複合還元剤を使用する方法があるが、それらの方法も使用することができる。

【0057】

さらに、炭素材料を被覆したグラッシーカーボン(GC)電極に塩化白金酸を含む窒素ガス飽和の塩酸水溶液から電位ステップ法を用いる電解析出法により白金粒子を担持させることもできる。

【0058】

また、反応性スパッタ、反応性電子ビーム蒸着、イオンプレーティング等の真空蒸着法により、樹枝状構造の触媒層を得ることができる。

【0059】

本発明の実施形態では公知の白金触媒又は白金合金触媒を用いることができる。白金合金触媒としては、白金と、ルテニウム(Ru)、モリブデン(Mo)、オスミウム(Os)、コバルト(Co)、ロジウム(Rh)、イリジウム(Ir)、鉄(Fe)、ニッケル(Ni)、チタン(Ti)、タングステン(W)、パラジウム(Pd)、レニウム(Re)、クロム(Cr)、マンガン(Mn)、ニオブ(Nb)、タンタル(Ta)から選択される1種以上の金属との合金触媒を使用することができる。

【0060】

これらの金属は、塩化白金酸と同様に、塩化金属酸として使用しても良いし、他の水溶性金属塩として水中に溶解し、前記白金を担持した炭素材料を分散させた後、還元剤を添加して前記白金粒子を核として前記金属を成長させ、加熱処理により白金との合金触媒を形成することができる。

【0061】

(実施例)

以下、実施例1ないし4により本発明を更に詳しく説明するが、これら実施例により、本発明の範囲が限定されるものではない。

【0062】

<カーボン担体の製造方法>

フェノール樹脂(群栄化学工業(株)品レジトップPSK-2320)3.3質量部をアセトン237質量部に溶解し、この溶液中に1.0質量部の鉄フタロシアニン(東京化成工業(株)品)を加えた後、アセトンを減圧留去することにより、フェノール樹脂100質量部に対して30質量部の鉄フタロシアニンを含むフェノール樹脂組成物を得た。

【0063】

このフェノール樹脂組成物を真空乾燥後、加熱炉に配置した、内径35mm、長さ400mmの石英管の中央部分に入れ、窒素ガスを1.2L/分流入させながら、600℃で5時間熱処理した。冷却後、直径10mmの窒化炭素製ボールを使用した遊星型ボールミル(Fritsch社製P-7)で90分間(5分間×18回反転繰返し)乾式粉砕した。粉砕された炭素材料は、目開き106μmの篩を通過させた後、この時の炭素材料の平均粒子径は1.2μmであった。

【0064】

該粉砕後の炭素材料0.5質量部を36質量%の塩酸500ml中に入れ、常温で4時間攪拌し、炭素材料表面の鉄を溶解除去した。塩酸処理により微粒子の炭素材料は2次粒子を形成し、容易に濾過精製することができる。1.0μmフィルターで濾過後、純水で洗浄し、80℃で乾燥した。乾燥後の炭素材料を再び前記加熱炉に入れ、アンモニアガス/窒素=1/1のガスを1.2L/分流入させながら、800℃において1時間賦活処理してカーボン担体を得た。得られたカーボン担体のBET比表面積は849m2/gであった。また、カーボン担体中の鉄原子の濃度は0.6質量%であり、元素分析による窒素原子の炭素原子に対する割合(N/C比)は0.9質量%であった。

【0065】

<白金の担持方法>

前記炭素材料で被覆した(典型的な被覆量は、電極面積(約0.28cm2)に対して0.2mg/cm2)グラッシーカーボン(GC)電極に、3mM H2PtCl6を含む窒素ガス飽和の0.1M HCl水溶液から電位ステップ法を用いる電解析出法により白金粒子を担持させた。

【0066】

電位ステップ法:初期電位(電析反応が起こらない電位)を+0.7V(対SHE(Standard Hydrogen Electrode、標準水素電極)、以下、電位はすべてSHE基準で表わされている)とする。この電位に2秒間保持した後、電位を負電位側の−1.3Vへステップし0.1秒間保持し、さらにこの電位から正電位側の−0.04Vへ電位ステップし、−0.04Vで異なる時間(1〜500秒)保持した。この−0.04Vでの電解時間(例えば、1,10,100あるいは500秒)を変えることで白金の担持量を制御した。−1.3Vでは白金粒子核の生成が、そして−0.04Vでは白金粒子核の成長が起こると考えられる。

【0067】

<白金量の測定方法>

前記炭素材料被覆GC電極に担持した白金の量は、電位ステップ法を用いる電解析出の際に観察される正味の還元電流(塩化白金酸を含まない窒素ガス飽和の0.1M HCl水溶液中で測定したバックグランド電流で補正した還元電流)を積分することで白金の析出に要した電気量を求め、ファラデー定数および白金の原子量を用いて質量に変換することができる。また、白金の表面積(ESA法:Electroactive Surface Area)は、白金の電荷量を210μC/cm2として計算から求めた。

【0068】

<触媒の同定方法>

電気化学法:白金を担持した炭素材料被覆GC電極の硫酸(または過塩素酸)酸性水溶液中でのサイクリックボルタンメトリーにより、同溶液中でのボルタモグラムに現れる白金に特有の波形(白金表面での酸化皮膜生成による酸化波とその還元脱離による還元波および水素イオンの還元による水素原子の吸着波とその脱着再酸化波)を観察する。

【0069】

<ORR測定方法>

白金を担持した炭素材料被覆GC電極を用いて、酸素ガス飽和の0.5M硫酸酸性水溶液中で回転白金リング-GCデスク電極ボルタンメトリー(電位掃引範囲:+1.0〜−0.05V、電位掃引速度5mVs-1、電極回転数1600rpm、リング電極での過酸化水素検出電位:+1.2V)を行った。測定結果を、電位−電流密度のグラフ(ボルタモグラム)に表した。その一例(実施例4のグラフ)を図2に示したが、本グラフの0.6Vにおける電流密度を電極触媒の性能として評価した。

【0070】

(実施例1)

実施例1において、前記<カーボン担体の製造方法>により作成した炭素材料に、前記<白金の担持方法>に従い、電位ステップ法で、保持時間を1秒として炭素材料表面上に白金を析出させた。白金の析出面積を表1に示した。また、ORR(Oxygen Reduction Reaction)測定による、0.6Vにおける電流密度を表1に併せて示した。

【表1】

【0071】

(実施例2〜4)

実施例2ないし4において、保持時間を10秒(実施例2)、100秒(実施例3)及び500秒(実施例4)とする以外は、実施例1と同様にして、炭素材料表面に白金を析出させた。また、ORR測定を行った。白金の析出面積及び0.6Vにおける電流密度を表1に併せて示した。

【0072】

(比較例1)

比較例1において、白金を析出しないものを作成し、ORR測定を行った。その結果を、表1に併せて示した。

【0073】

(参考例1)

参考例1において、ケッチェンブラックに白金を46%担持させた市販の白金触媒(TEC10E50E:白金含有率46.0%、田中貴金属工業株式会社製)について、上記測定方法により、白金担持面積、ORR特性を測定し、表1に併せて示した。

【0074】

実施例1〜4、及び比較例1の結果から、本発明の実施形態の炭素材料に白金を電析法で担持させた触媒は、白金表面積が増加すると共に0.6Vにおける電流密度も増加する結果が得られた。実施例1〜4、比較例1及び参考例1で得られた白金電析面積と0.6Vにおける電流密度の関係を図3に示した。市販の白金触媒で得られた表面積(15.9cm2)、電流密度(5.31mA)の点を通り、横軸に平行な直線を引き、実施例1〜4のデータから最小二乗法により求めた直線との交点(5.0cm2)を求めた。この値が、本発明の実施形態の炭素材料に白金を担持させた触媒が、市販の白金触媒と同等の電流密度を得るために必要な白金表面積を示すことになり、市販の白金触媒対比、約1/3の白金表面積で同等の電流密度を得ることができた。本発明の実施形態の白金表面積が1/3を超えた場合、性能は向上し市販の白金触媒対比、電流密度が増大すると考えられるが、使用条件の点から1個のセルの性能は市販品と同等で低コストであるほうが望ましい。本発明の実施形態の白金表面積が、市販の白金触媒対比1/3以下であれば、市販の白金触媒と同等の電流密度を低コストで得ることができ、白金表面積が少ないほどコストも有利になると考えられる。

【0075】

また、本発明の実施形態の炭素材料は、それ自身で白金触媒又は白金合金触媒と同等以上の酸素還元性能を発現できるよう、使用する原材料の選定、含有量の最適化、各種処理条件の最適化の研究が進められている。

【0076】

本発明の実施形態の炭素材料の遷移金属の種類及び含有量、窒素及び又はホウ素の炭素に対する含有量のコントロール、金属除去処理条件、賦活処理条件を最適化すると共に、平均粒子径を更に微小化して、酸素還元特性を向上させた炭素材料を担体として使用すれば、白金を担持させた触媒の電流密度は更に向上し、図3に表される最小二乗法で求める直線は上方に移動し、前記交点は左側に移動する。これは、該炭素材料として活性の高い炭素材料を使用すると、さらに少ない白金表面積(1/3〜1/20)で市販の白金触媒と同等以上の電流密度を示す触媒を作成することができることを示している。

【0077】

また、白金表面積は、その粒子径が同等であれば担持白金量で決まる。したがって、燃料電池電極に最適な白金担持量が単位電極面積当たり0.1〜0.35mgPt/cm2であることから、本発明の実施形態による触媒を使用すれば白金担持量を単位電極面積当たり1/3〜1/20にすることが可能であることを示すものである。すなわち、単位電極面積当たり0.12mgPt/cm2以下の白金担持量で、燃料電池電極として最適な活性を得ることができる。

【符号の説明】

【0078】

1…炭素材料の活性点

2…白金微粒子

3…炭素材料の活性点と白金微粒子結合点

10…炭素材料

【特許請求の範囲】

【請求項1】

カーボン担体上に担持された白金触媒又は白金合金触媒からなる固体高分子形燃料電池用電極触媒であって、

該カーボン担体は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料である

ことを特徴とする固体高分子形燃料電池用電極触媒。

【請求項2】

前記カーボン担体の平均粒子径が2.0μm以下であり、カーボンブラック上に、平均粒子径3.0nmで、かつ、白金とカーボンとの重量比46%で白金を担持した触媒と比較して、前記カーボン担体上に担持する白金の表面積が、前記カーボンブラックに担持した白金の表面積の1/3以下である

ことを特徴とする請求項1に記載の固体高分子形燃料電池用電極触媒。

【請求項3】

前記カーボン担体上に担持された白金触媒又は白金合金触媒の単位電極面積当たり白金使用量が0.12mg/cm2 以下である

ことを特徴とする請求項1または請求項2に記載の固体高分子形燃料電池用電極触媒。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の固体高分子形燃料電池用電極触媒の製造方法であって、

前記カーボン担体を生成するカーボン担体生成工程を含み、

前記カーボン担体生成工程は、

窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属化合物とを含有する組成物、又は、前記炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を不活性ガス雰囲気下で500℃ないし1,500℃の温度で加熱する加熱処理と、

前記加熱処理の後に、前記組成物の平均粒子径を2.0μm以下まで粉砕して粉砕物を得る粉砕処理と、

を含むことを特徴とする固体高分子形燃料電池用電極触媒の製造方法。

【請求項5】

前記粉砕物に対して遷移金属除去処理と、

賦活処理と、

を行うことを特徴とする請求項4に記載の固体高分子形燃料電池用電極触媒の製造方法。

【請求項6】

前記遷移金属除去処理は、前記加熱処理および前記粉砕処理の後に、前記炭素材料を、酸と接触させることにより行われ、

前記賦活処理は、前記遷移金属除去処理の後に、前記炭素材料を、アンモニアガス、窒素ガス、水蒸気、二酸化炭素ガスおよび水素ガスから選択される少なくとも1種のガスと接触させることにより行われる

ことを特徴とする請求項5に記載の固体高分子形燃料電池用電極触媒の製造方法。

【請求項1】

カーボン担体上に担持された白金触媒又は白金合金触媒からなる固体高分子形燃料電池用電極触媒であって、

該カーボン担体は、窒素原子及び又はホウ素原子と、遷移金属と、を含有する炭素材料である

ことを特徴とする固体高分子形燃料電池用電極触媒。

【請求項2】

前記カーボン担体の平均粒子径が2.0μm以下であり、カーボンブラック上に、平均粒子径3.0nmで、かつ、白金とカーボンとの重量比46%で白金を担持した触媒と比較して、前記カーボン担体上に担持する白金の表面積が、前記カーボンブラックに担持した白金の表面積の1/3以下である

ことを特徴とする請求項1に記載の固体高分子形燃料電池用電極触媒。

【請求項3】

前記カーボン担体上に担持された白金触媒又は白金合金触媒の単位電極面積当たり白金使用量が0.12mg/cm2 以下である

ことを特徴とする請求項1または請求項2に記載の固体高分子形燃料電池用電極触媒。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の固体高分子形燃料電池用電極触媒の製造方法であって、

前記カーボン担体を生成するカーボン担体生成工程を含み、

前記カーボン担体生成工程は、

窒素原子及び又はホウ素原子を含有する炭素前駆体と遷移金属化合物とを含有する組成物、又は、前記炭素前駆体と窒素原子を含有する遷移金属化合物とを含有する組成物を不活性ガス雰囲気下で500℃ないし1,500℃の温度で加熱する加熱処理と、

前記加熱処理の後に、前記組成物の平均粒子径を2.0μm以下まで粉砕して粉砕物を得る粉砕処理と、

を含むことを特徴とする固体高分子形燃料電池用電極触媒の製造方法。

【請求項5】

前記粉砕物に対して遷移金属除去処理と、

賦活処理と、

を行うことを特徴とする請求項4に記載の固体高分子形燃料電池用電極触媒の製造方法。

【請求項6】

前記遷移金属除去処理は、前記加熱処理および前記粉砕処理の後に、前記炭素材料を、酸と接触させることにより行われ、

前記賦活処理は、前記遷移金属除去処理の後に、前記炭素材料を、アンモニアガス、窒素ガス、水蒸気、二酸化炭素ガスおよび水素ガスから選択される少なくとも1種のガスと接触させることにより行われる

ことを特徴とする請求項5に記載の固体高分子形燃料電池用電極触媒の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−58436(P2013−58436A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197050(P2011−197050)

【出願日】平成23年9月9日(2011.9.9)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人新エネルギー・産業技術総合開発機構、「固体高分子形燃料電池実用化推進技術開発/基盤技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人新エネルギー・産業技術総合開発機構、「固体高分子形燃料電池実用化推進技術開発/基盤技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]