固体高分子電解質膜の寸法安定化方法

【課題】

固体高分子型セルの構成部材である固体高分子電解質膜の寸法を安定化する方法を提供すること。それによって、電解質膜やMEAに設ける開口部のピッチのずれを防ぎ、使用中に電解質膜にシワが生じることを防止して、セル・スタックの組み立て、保管、輸送を容易にするとともに、流路の狭隘化および閉塞を生じさせないことであり、ひいては、安定で信頼性の高い固体高分子型セルの製造を可能とすること。

【解決手段】

固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させる。希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄する。どちらの場合も、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持する。

固体高分子型セルの構成部材である固体高分子電解質膜の寸法を安定化する方法を提供すること。それによって、電解質膜やMEAに設ける開口部のピッチのずれを防ぎ、使用中に電解質膜にシワが生じることを防止して、セル・スタックの組み立て、保管、輸送を容易にするとともに、流路の狭隘化および閉塞を生じさせないことであり、ひいては、安定で信頼性の高い固体高分子型セルの製造を可能とすること。

【解決手段】

固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させる。希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄する。どちらの場合も、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子電解質膜型(以下「固体高分子型」と略称する)セルの構成部品であるMEA(電解質膜−電極アセンブリ)の、中心的な材料である電解質膜の寸法を安定化する方法に関する。本発明はまた、その方法により寸法を安定化した電解質膜またはMEAの保管および輸送の方法にも関し、さらに、その電解質膜またはMEAを使用した固体高分子型セルの製造方法にも関する。ここで、「MEA(電解質膜−電極アセンブリMembrane Electrode Assembly)」とは、固体高分子型電解質膜/イオン交換膜の片面または両面に、電極を接合一体化することによって得られる、電極−電解質膜接合体のことをいう。

【背景技術】

【0002】

固体高分子型のセル、代表的には燃料電池は、基本的な態様としては図1に示すように、1枚のMEA(電解質膜−電極アセンブリ)、2枚のセパレータ/複極板、2枚の反応ガス/反応液の拡散体、2枚の給電板、2枚の絶縁板および2枚のエンドプレートから構成されるか、または、1枚のMEA、2枚のセパレータ/複極板、1枚の反応ガス/反応液の拡散体、1枚の金属不溶性電極、2枚の給電/集電板、2枚の絶縁板および2枚のエンドプレートから構成される。

【0003】

上記の構成部材を使用して、1枚のMEA、2枚のセパレータ/複極板および2枚の反応ガス/反応液の拡散体を積み重ねることにより、または、1枚のMEA、2枚のセパレータ/複極板、1枚の反応ガス/反応液用の拡散体および1枚の金属不溶性電極を積み重ねることにより、たとえば燃料電池の単セルが構成される。この単セルを複数個積層してセル・スタックを構成し、セル・スタックの両端に給電/集電板、絶縁板およびエンドプレートを配置して、エンドプレートに設けたボルトを締め付けてその形状を維持するという要領で、燃料電池が構成される。

【0004】

セルの構成において、MEAと拡散体とを一体化した例も見受けられる(特許文献1)が、燃料電池をはじめとするこの種のセルは、基本的には、MEAや電解質膜のしきい性を利用して、2枚のセパレータ/複極板の間に2個の隔離された反応室を設けた電気化学反応装置であって、反応物/生成物が気体の場合に対処できるよう、二つの電極のうち少なくとも一方にはガス拡散電極とした構造が、より一般的である。

【0005】

このような構造を有する固体高分子型セルは、各種燃料電池のほか、水電解セル、可逆セル(燃料電池と水電解セルとを一体にしたもの、「一体化再生可能燃料電池」URFCSと呼ぶ)をはじめ、除湿用セル、空気中の酸素濃縮用セル、酸素陰極によるソーダ電解用セル、オンサイトでのオゾンまたは過酸化水素製造用のセル、および、亜硝酸ガス、フロンガス、二酸化炭素を処理するための電気化学セルといった、多岐にわたる用途が期待される電気化学セルである。

【0006】

これらの固体高分子型セルでは、単セルを大型化することによりセルのスケールアップを図ろうとすれば、構成部材の大型化に伴う加工精度の制約が高まること、締め付け時の構成部材の均一な接触が得難くなること、などの問題に遭遇する。単セルの大型化によるスケールアップはまた、電解電流や発電電流が増大することになり、その結果、電圧降下の増大や電源装置の整流効率の低下によって、システム全体の効率が低下するという問題もある。そこで、図1にみるように、単セルを積層させたセル・スタックによって、スケールアップを図るのが通常である。

【0007】

このような固体高分子型セルの、単セルおよびスタック内での反応物や生成物/副生成物の輸送経路の形成は、それぞれのセルごとに外部からの導入経路を設ける「外部マニホールド方式」によるか、または、構成部材に設けた開口部を積層することで形成される空間を、ヘッダー管構造の幹線として利用し、そこから各単セルへ分岐流出させる機構をセル内に設ける「内部マニホールド方式」のいずれかによる。通常は、構造の簡素化によるコスト低減、省スペースという点において有利な、内部マニホールド方式が選択されている。

【0008】

内部マニホールド方式では、外部から供給される反応物は、まず内部マニホールドを通って各セルに設けられた分流機構部から各セル室内へ流入して、セパレータ上に設けられた流路を経由し、その反応剤流体が拡散体側へ流出して、そこを透過して電極面へ至るというものであるから、前記のようなセル内に形成される2個の隔離された反応室へ2種類以上の異なる反応剤を供給する場合には、それぞれの室のための内部マニホールドを設ける必要がある。基本的には、反応ガスAの出入り口用と反応ガスBの出入り口用に合計4個の開口部を設けるが、反応系が発熱的であって冷却材の導入が必要である場合や、スタックのセル数が数十〜数百に及ぶような場合には、さらに冷却系出入り口用の内部マニホールドを追加して設ける必要がある。

【0009】

内部マニホールド方式を採用したスタック内で、目的とする電極反応を、安全かつ安定的に連続して進行させるためには、前記のマニホールドどうしが、たとえば適宜のシール材の挿入によって、それぞれ分離されていて、反応物、生成物および冷却材が、互いに混合しないようにしなければならない。

【0010】

構成部材を積層することによって上記の機能をもつ内部マニホールドを形成するには、MEA/電解質膜、セパレータ/複極板、給電板のそれぞれ対応する箇所に開口部を設ける必要があり、その開口部がずれていると、反応物や冷却水が混合してしまい、セル・スタックはその機能を果たすことができない。そのため、構成部材のマニホールド用開口部の加工精度が高いこと、とりわけ開口孔のピッチが均一であることは、固体高分子型セルの製造にとって肝要である。とくにMEAとセパレータについては、図2に示すように、MEAに設ける開口部と電極部との間、セパレータに設ける開口部と流路/接電面との間で、寸法の整合性がとれていなければならないため、より高い加工精度が求められる。

【0011】

ところが、固体高分子電解質膜は、温度および(または)湿度が変化すると含水率が変化し、それに伴って寸法の変化が生じる。乾燥状態と、水中にあって完全に膨潤した状態とで、その寸法は、電解質膜のイオン交換容量やイオン交換基の種類によって多少の差はあるものの、おおよそ20%も変化するという不定形性を示す。そのため、MEAの製造後にマニホールド開口部の孔あけ加工を施しても、MEAを放置すれば、加工直後と放置後とで開口部にずれが生じ、MEAの開口部、電極部と、セパレータの開口部、流路部/接電部との間で寸法上の不整合を生じて、セル内に組み込めないとう事態を招くことになる。この問題は、製造段階とセルの組み立て作業との間だけでなく、保管や輸送のときにも生じる。

【0012】

このような固体高分子電解質膜がもつ寸法の不安定さに起因して、たとえ管理の行き届いた設備を使用してセルの組み立てを行なった場合でも、電解質膜は、実際の使用環境ではほぼ完全に湿潤な環境におかれるため、膨張が生じることは避け難い。電解質膜が膨張すれば、ボルトなどで締め付けられていない部分は、図3に示すように、シワが寄ることになる。このシワは、発明者らの経験では、高さが0.5〜1.0mm程度に達する。そうすると、セパレータ上に設けられた深さ1mm程度の流路に電解質膜が落ち込んで、流路を狭めたり、甚だしい場合には閉塞したりする。このことは、セルの入口と出口の間の圧力損失が増加する現象からも、確認される。

【0013】

電解質膜の膨張が防げない以上、膜におけるシワの発生やシワの形状は、コントロールすることが困難である。シワにより流路が狭くなったり閉塞されたりすれば、スタックを構成するセルごとの流動抵抗はまちまちになるから、マニホールドから各セルヘの反応剤流体の供給が不規則となり、スタックの性能が変動するし、それ以前の問題として、再現性よくセル・スタックを製造することが困難になる。このようなわけで、固体高分子型セル用の電解質膜やMEAの寸法を安定化する方策が求められている。

【0014】

その方策としては、まず寸法の変動が少ない固体高分子電解質膜を製造することが考えられ、製造方法の改良によってそれを実現する技術が開示された(特許文献2〜4、非特許文献1)。一方、電極と電解質膜との熱圧着接合処理のときに電解質膜から水分が蒸発することを防止して、電解質膜を湿潤状態に維持することや(特許文献5)、セル内に電解質膜やMEAを組み込んだ後に活性化する(特許文献6)という対策も提案された。しかしこれらは、電解質膜やMEAの製造時や開口部加工後の寸法安定化をはかる技術ではないため、前記した、開口部ピッチのずれやシワの発生を防止する効果があるわけではない。

【特許文献1】特願2002−295311

【特許文献2】特開2003−297393

【特許文献3】特公平5−75835

【特許文献4】特開平6−231779

【特許文献5】特開平10−40932

【特許文献6】特開2004−6416

【非特許文献1】脇添ら「個体高分子型燃料電池用イオン交換膜の検討」燃料電池シンポジウム講演予稿集(1997)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の基本的な目的は、固体高分子型セルの構成部材である固体高分子電解質膜の寸法を安定化する方法を提供することにある。本発明の実際上の目的は、電解質膜の寸法を安定化することによって、電解質膜やMEAに設ける開口部のピッチのずれを防ぎ、使用中に電解質膜にシワが生じることを防止して、セル・スタックの組み立て、保管、輸送を容易にすること、流路の狭隘化および閉塞を生じさせないこと、それによって安定で信頼性の高い固体高分子型セルの製造を可能とすることを目的としている。開口部の加工が済んだMEAや電解質膜の寸法安定化を図ることによって、それらの輸送、保管、組み立て作業を簡素な設備で行えるようにすることも、本発明の実際上の目的に含まれる。

【課題を解決するための手段】

【0016】

本発明の電解質膜の寸法安定化方法は、固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、電解質膜を、固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させ、希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄し、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持することからなる。

【発明の効果】

【0017】

本発明の方法による固体高分子電解質膜の寸法安定化は、簡易な手法で固体高分子電解質膜の寸法不定形性の解消ないし低減を可能とする。具体的には、MEAや電解質膜に生じる寸法変化を、2%以内に抑制することが可能であり、膨張処理における処理温度を、実際のセルの使用温度以上に選定することによって、使用中にセル内で生じるシワの発生を実質的に抑制することが可能である。安定化の対象には、現に市販され、入手が可能な固体高分子電解質膜も、当然に含まれる。このような効果があるから、簡易な製造設備を用いて、固体高分子電解質膜やMEAに設けられる開口部孔ピッチのずれや使用中に生じるシワの発生を防止しながら、固体高分子型セルを確実に製作することが可能となる。

【0018】

その簡易な手法で製造された固体高分子型セルでは、電解質膜のシワの発生が防げるため、内部マニホールドにおける流路の閉塞や漏洩が生じないという、機能的な要求も十分に満たされる。開口部の加工をしたMEAや電解質膜は、取り扱いが難しいとされてきたが、その輸送および保管も、同様に簡易で容易に実施できる。実際に、まず膨張処理を行なってから開口部を加工し、その後は膨張処理時の温度よりも低い、脱イオンされた純水や希酸、アルカリ溶液に浸漬して保管や輸送を行なえば、上記のように2%以下の寸法変化しか生じないため、理想的な状態で電解質膜やMEAを保管したり輸送したりすることが容易である。長期にわたり保管する場合でも、必要であれば使用前に再度、膨張処理温度以下での希酸またはアルカリ溶液による処理や、純水による洗浄処理を実施すれば、寸法上の問題は生じない。

【発明を実施するための最良の形態】

【0019】

本発明において、寸法安定化の対象とする固体高分子電解質膜およびMEAの、水中における寸法と水温との関係を、「ナフィオン(Naffion)115」を例にとって示せば、表1(電解質膜)および表2(MEA)のとおりである。表1のA〜Nおよび表2の1〜14は、それぞれ番号に従い水温の履歴を時間的に変化させたことを意味するものであり、膨張率は、電解質膜およびMEAを140℃で10分間乾燥させたものの寸法を基準(1.0)として求めた、各水温における寸法の増大率を示した値である。固体高分子膜のこうした性質については、「電気化学および工業物理化学」(1984)p.351−7に記載があり、発明者らはそれに示唆を受けて実験した結果が、表1および表2のデータである。

【0020】

表1 固体高分子電解質膜の水温による寸法変化

【0021】

表2 MEAの水温による寸法変化

【0022】

表1のデータから、固体高分子型電解質膜の基本的な性質として、下記のことがわかる。

(1)乾燥状態から湿潤状態に移ると、寸法が増加する。

(2)水中での寸法は、水温の上昇とともに、100℃近辺まで単調に増加する。

(3)いったん60℃、85℃、100℃まで昇温し、膨張させた結果到達した寸法は、水温を20〜5℃まで低下させても、もはやほとんど変化せず、もとの寸法に戻らない。

(4)しかし、湿潤状態でいったん膨張させたものも、乾燥すれば収縮して寸法が小さくなる。

【0023】

上記した固体高分子電解質膜の性質を利用して寸法の安定化をはかる本発明の処理法は、具体的には、固体高分子電解質膜またはMEAを、1〜数十枚、容器内に入れた脱イオン水、希酸またはアルカリの水溶液に浸漬し、溶液を加温して、目的とする固体高分子型セルの最高使用温度より高い温度に達した状態で、少なくとも20分間置く。

【0024】

処理に使用する容器としては、汚染成分として混入する可能性のあるアニオンやカチオンの溶出が生じ得ないような材質、たとえばパイレックスガラス、高密度PP、高密度PE、耐熱ポリ塩化ビニル、PTFEなどのポリマーでライニングした金属容器が好ましく、使用に先立って、容器内を純水で洗浄して不純物イオンを除き、洗浄水の電導度を5μS/cm以下にすることが好ましい。

【0025】

処理中は浴内の温度分布が均一であることが望ましいから、攪拌機や循環ポンプなどを用いるとよい。処理時の浴設定温度は、目的とする寸法安定性を得るためには、基本的にはセルの最高使用温度より高い温度であれば何℃でもよいが、使用する固体高分子膜の耐熱温度が上限となる。計測系の精度や浴のサイズ、浴内の温度分布などを考慮すれば、最高使用温度より5℃以上高くすれば、問題なく寸法安定化が図れる。

【0026】

加熱処理を行なったならば、電解質膜またはMEAを容器内の液に浸漬させたまま、液の温度を5℃〜室温の範囲に低下させる。処理液として希酸やアルカリの水溶液を使用した場合には、電解質膜を液から取り出し、脱イオン水で洗浄する。洗浄は、洗浄液の電導度が5μS/cm以下となるまで行なう。通常は数回の洗浄で足りる。いったん膨張させた固体高分子膜は、乾燥すると収縮するので、上記の冷却がおわるまで、電解質膜またはMEAを浴から取り出すべきでないが、いったん室温付近まで冷却したのちは、水の蒸発速度が十分に遅くなるので、乾燥と収縮は実際上問題でなくなる。

【0027】

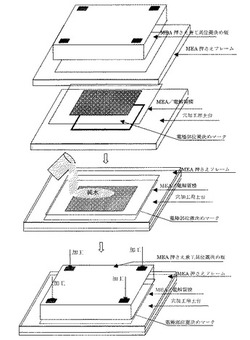

容器から取り出した電解質膜またはMEAの加工は、電解質膜の乾燥が生じないように脱イオン水を供給しながら、所定の箇所に孔を開ける。加工用具には、とくに制限がない。確実を期するためには、固体電解質膜が常に脱イオン交換水に浸漬されていることを確保する装置、または少なくとも水の蒸発が生じ難い機構を有する加工装置を使用することが望ましい。一例を挙げれば、図4に示すような治具に電解質膜やMEAを固定し、脱イオン水を注入し、図4の押え板によって水の蒸発を防止しながら、平らに伸ばす。その状態で、工具を用いて所定の箇所に開口を設ければ、寸法の変化を伴わずに電解質膜やMEAの加工が行なえる。

【0028】

開口部の加工をした電解質膜またはMEAを、寸法変化を伴わずに保管および輸送を行うには、5℃〜加熱処理温度以下の水温が維持できるような容器や保管場所を選定して、電解質膜またはMEAが、常に脱イオン水中に浸漬している状態にするだけでよい。輸送に際しても、あらかじめ脱イオン水で洗浄液が5μS/cm以下に達するまで洗浄したPE、PP等の袋や容器内に、脱イオン水を十分な量注ぎ、その中に電解質膜やMEAを入れて密封し、5℃〜処理温度を超えない温度に保てばよい。保管場所が室温を大きく超える場合や、輸送中に室温を大きく超える高温に達する場合には、その温度を考慮に入れて、加熱処理の温度を設定してやれば、電解質膜およびMEAの寸法変化を伴わず保管・輸送が可能である。

【0029】

寸法安定化した電解質膜やMEAを用いた固体高分子型セル・スタックの組み立ては、あらかじめセパレータを脱イオン交換水中に浸漬して水分を保持させ、セパレータA/拡散体/開口部加工済みのMEA、または電解質膜/拡散体/セパレータBのように、部品を積層して行けばよい。積層中にMEAや電解質膜の乾燥・収縮が生じないようにするには、MEAや電解質膜上に脱イオン水を注ぎながら作業をすればよい。積層体の下方に位置するセルヘの水の供給は、一時的にプレス機によって積層体を加圧し、その際に形成される内部マニホールドを利用するという方策がある。所定のセル数に応じた数量の部品を積層したのち、エンドプレート上のボルトを締め付けることで、最終的に任意のセル数、たとえば10セルからなる固体高分子型セル・スタックが形成できる。

【0030】

本発明の方法によって寸法を安定化することが可能な固体高分子電解質は、その種類に制限はなく、イオン交換基として−NH4+、−COO−、−SO32−などの基を有し、水和水を保持し、かつ、水和水の取り込みによって寸法が増大するようなもの、および温度の上昇により分子間の結合距離が広がり、水を取り込む量が増加する性質を有するものは、いずれも本発明による寸法安定化の対象となる。

【0031】

ただし、固体高分子電解質の種類によって、使用可能な、または好適な浴の種類が限定される。たとえば、強酸性型の−SO32−基を有するものについては、脱イオン水のほかに、希硫酸、希塩酸などの強酸が適用可能であるが、弱酸性型の−COO−基を有するものでは脱イオン水が好適であり、−NH4+基を有するものに対しては、脱イオン水およびアルカリ溶液が使用可能である。アニオン膜とカチオン膜との接合により得られるバイポーラ膜も、脱イオン水を使用するのが好都合である。

【0032】

本発明の方法により寸法安定化できる可能なMEAも、その種類、製法等に限定はなく、ホットプレス法によるもの、無電解メッキ法によるものなど、どれも対象になる。表1および表2に示したデータは、触媒層内に撥水材が含まれているMEAのそれであるが、電極面自体が撥水性を有するようなものであっても、本発明の方法は、十分に適用可能であることがわかる。

【0033】

ただし、MEAの製法によって電極面積の膨張率が異なるため、本発明による寸法安定化処理を行ない、しかも所定の有効電極面積を有するMEAを実現するためには、MEA製造時点での電極面積と、所定温度で処理した後の寸法との関係を求めておき、その関係にもとづいて、電極寸法をやや小さく製造する必要がある。電極の単位面積当たり触媒担持量は、安定化処理後の電極面積に対して必要な量となるように設計すればよい。MEA上の電極の被覆がなされていない箇所は、通常の固体電解質と同じ性質を示すので、とくに大きな問題はなく、本発明を適用することができる。

【0034】

前記のようにして加工された電解質膜やMEAについて、工具や加工雰囲気、保管環境によって汚染が生じた場合図、とりわけ不純物イオンのイオン交換基への吸着が生じた可能性がある場合には、図4を参照して説明したいずれの操作の後でも、それに引き続いて、強酸性溶液やアルカリ性水溶液を用いた不純物イオンの脱離処理が可能である。その後、脱イオン水で処置すれば、問題なくセルの組み立てに供することができる。この場合も、使用する溶液の温度が、5℃〜最高使用温度の範囲から選択された温度を超えないように管理すれば、固体電解質やMEAの寸法変化は防ぐことができる。

【実施例1】

【0035】

製作した10セル・スタックの、反応ガス用および冷却水用マニホールド合計4系統のうち1系統内に、N2ガスを50kPaの圧力で封入して、リークのないことを確認した。さらに、10セル・スタックのMEAの両極電極触媒層にPt触媒を使用したセル・スタックを製作し、反応ガスのマニホールドの2系統に、純H2、純O2および加湿水蒸気を導入した。製作したセル内に形成される内部マニホールドどうしの区分が不十分であるか、電解質膜の破損が生じている場合には、水素と酸素が混合してしまい、両極での濃度差が生じないため、分極が起こらずにセル電圧が0V付近の電圧を示すか、または0.8V以下で電圧値が大きく増減するという現象が起こる。製作したスタックについては、すべてのセルにおいて、表3に示したように、約1Vの開回路電圧が得られており、それぞれの内部マニホールドが区分されていることが確認できた。

【0036】

表3 本発明のセル・スタックの水素−酸素導入時の各セルの開回路電圧セル

【参考例】

【0037】

実施例1と同様にして3セル・スタックを製作し、スタック温度を68℃に保って乾燥N2ガスを流通させ、LCRメーターの1kHzにおける交流抵抗値をスタック端子間で測定しながら、乾燥前に2.22mΩであった抵抗値が290mΩに増大するまで、MEAを乾燥させた。

【0038】

本発明によって寸法安定化させたMHAをセル内に配置して燃料電池の運転を行なった。上記の方法によりMEAを乾燥させた後にセルを分解したところ、分解直後から、MEAの急激な寸法収縮が生じた。このため、セル内に挿入された状態であっても、乾燥条件にさらされれば、MEAの収縮が生じていることが明らかであり、収縮に伴って、MEAの引張りによる破損や、シール材からのずれといった事態が憂慮された。

【0039】

一方、抵抗値を測定しながら乾燥させる操作を3回実施し、その後、反応ガスマニホールドの2系統にH2、O2および加湿水蒸気をそれぞれ導入した結果、すべてのセルで、表3のように約1Vの開回路電圧が得られた。このことから、MEAが乾燥によって収縮した場合でも、MEAや電解質膜の強度不足による破損が生じないことと、内部マニホールド部分のしきい性が十分機能し得ることを確認できた。

【0040】

表4 スタックの繰り返し乾燥後の水素−酸素導入時の各セルの開回路電圧

【0041】

表3の結果が示していることは、本発明によって寸法安定化を図った固体電解質またはMEAを装備したセルの運転方法に関して、とりわけガス拡散電極を使用するものであって電極面への反応ガスの供給が必要であり、セル内の濡れが問題となるような場合には、セルの製造後にN2等の乾燥流体を導入して、製造時に大量にセル内に導入される水を除去するという手法が、効果的であるという事実である。

【実施例2】

【0042】

本発明に従って処理をしたMEAを備えるセルを分解して、MEAを観察した。図3に示すように、MEA上にシワが発生している箇所はほぼ見られなかった。この観察結果は、セル内の圧力損失(流動抵抗)を測定した表4のデータにおいて、本発明によれば圧力損失が抑えられていることと符合しており、流路の閉塞や狭隘化が避けられていることが確認できた。

【0043】

表5 固体高分子型セル内の圧力損失

【図面の簡単な説明】

【0044】

【図1】固体高分子型燃料電池の一般的な構造を示す模式的な図。

【図2】MEA上の電極部および開口部と、セパレータ上の節電部/流路部および開口部の取り合いを示す模式的な図。

【図3】本発明の寸法安定化方法を施したMEA(a)と、施さないMEA(b)との、使用後の外観を比較した写真。

【図4】MEA/電解質膜の開口部を加工する工程の説明図

【技術分野】

【0001】

本発明は、固体高分子電解質膜型(以下「固体高分子型」と略称する)セルの構成部品であるMEA(電解質膜−電極アセンブリ)の、中心的な材料である電解質膜の寸法を安定化する方法に関する。本発明はまた、その方法により寸法を安定化した電解質膜またはMEAの保管および輸送の方法にも関し、さらに、その電解質膜またはMEAを使用した固体高分子型セルの製造方法にも関する。ここで、「MEA(電解質膜−電極アセンブリMembrane Electrode Assembly)」とは、固体高分子型電解質膜/イオン交換膜の片面または両面に、電極を接合一体化することによって得られる、電極−電解質膜接合体のことをいう。

【背景技術】

【0002】

固体高分子型のセル、代表的には燃料電池は、基本的な態様としては図1に示すように、1枚のMEA(電解質膜−電極アセンブリ)、2枚のセパレータ/複極板、2枚の反応ガス/反応液の拡散体、2枚の給電板、2枚の絶縁板および2枚のエンドプレートから構成されるか、または、1枚のMEA、2枚のセパレータ/複極板、1枚の反応ガス/反応液の拡散体、1枚の金属不溶性電極、2枚の給電/集電板、2枚の絶縁板および2枚のエンドプレートから構成される。

【0003】

上記の構成部材を使用して、1枚のMEA、2枚のセパレータ/複極板および2枚の反応ガス/反応液の拡散体を積み重ねることにより、または、1枚のMEA、2枚のセパレータ/複極板、1枚の反応ガス/反応液用の拡散体および1枚の金属不溶性電極を積み重ねることにより、たとえば燃料電池の単セルが構成される。この単セルを複数個積層してセル・スタックを構成し、セル・スタックの両端に給電/集電板、絶縁板およびエンドプレートを配置して、エンドプレートに設けたボルトを締め付けてその形状を維持するという要領で、燃料電池が構成される。

【0004】

セルの構成において、MEAと拡散体とを一体化した例も見受けられる(特許文献1)が、燃料電池をはじめとするこの種のセルは、基本的には、MEAや電解質膜のしきい性を利用して、2枚のセパレータ/複極板の間に2個の隔離された反応室を設けた電気化学反応装置であって、反応物/生成物が気体の場合に対処できるよう、二つの電極のうち少なくとも一方にはガス拡散電極とした構造が、より一般的である。

【0005】

このような構造を有する固体高分子型セルは、各種燃料電池のほか、水電解セル、可逆セル(燃料電池と水電解セルとを一体にしたもの、「一体化再生可能燃料電池」URFCSと呼ぶ)をはじめ、除湿用セル、空気中の酸素濃縮用セル、酸素陰極によるソーダ電解用セル、オンサイトでのオゾンまたは過酸化水素製造用のセル、および、亜硝酸ガス、フロンガス、二酸化炭素を処理するための電気化学セルといった、多岐にわたる用途が期待される電気化学セルである。

【0006】

これらの固体高分子型セルでは、単セルを大型化することによりセルのスケールアップを図ろうとすれば、構成部材の大型化に伴う加工精度の制約が高まること、締め付け時の構成部材の均一な接触が得難くなること、などの問題に遭遇する。単セルの大型化によるスケールアップはまた、電解電流や発電電流が増大することになり、その結果、電圧降下の増大や電源装置の整流効率の低下によって、システム全体の効率が低下するという問題もある。そこで、図1にみるように、単セルを積層させたセル・スタックによって、スケールアップを図るのが通常である。

【0007】

このような固体高分子型セルの、単セルおよびスタック内での反応物や生成物/副生成物の輸送経路の形成は、それぞれのセルごとに外部からの導入経路を設ける「外部マニホールド方式」によるか、または、構成部材に設けた開口部を積層することで形成される空間を、ヘッダー管構造の幹線として利用し、そこから各単セルへ分岐流出させる機構をセル内に設ける「内部マニホールド方式」のいずれかによる。通常は、構造の簡素化によるコスト低減、省スペースという点において有利な、内部マニホールド方式が選択されている。

【0008】

内部マニホールド方式では、外部から供給される反応物は、まず内部マニホールドを通って各セルに設けられた分流機構部から各セル室内へ流入して、セパレータ上に設けられた流路を経由し、その反応剤流体が拡散体側へ流出して、そこを透過して電極面へ至るというものであるから、前記のようなセル内に形成される2個の隔離された反応室へ2種類以上の異なる反応剤を供給する場合には、それぞれの室のための内部マニホールドを設ける必要がある。基本的には、反応ガスAの出入り口用と反応ガスBの出入り口用に合計4個の開口部を設けるが、反応系が発熱的であって冷却材の導入が必要である場合や、スタックのセル数が数十〜数百に及ぶような場合には、さらに冷却系出入り口用の内部マニホールドを追加して設ける必要がある。

【0009】

内部マニホールド方式を採用したスタック内で、目的とする電極反応を、安全かつ安定的に連続して進行させるためには、前記のマニホールドどうしが、たとえば適宜のシール材の挿入によって、それぞれ分離されていて、反応物、生成物および冷却材が、互いに混合しないようにしなければならない。

【0010】

構成部材を積層することによって上記の機能をもつ内部マニホールドを形成するには、MEA/電解質膜、セパレータ/複極板、給電板のそれぞれ対応する箇所に開口部を設ける必要があり、その開口部がずれていると、反応物や冷却水が混合してしまい、セル・スタックはその機能を果たすことができない。そのため、構成部材のマニホールド用開口部の加工精度が高いこと、とりわけ開口孔のピッチが均一であることは、固体高分子型セルの製造にとって肝要である。とくにMEAとセパレータについては、図2に示すように、MEAに設ける開口部と電極部との間、セパレータに設ける開口部と流路/接電面との間で、寸法の整合性がとれていなければならないため、より高い加工精度が求められる。

【0011】

ところが、固体高分子電解質膜は、温度および(または)湿度が変化すると含水率が変化し、それに伴って寸法の変化が生じる。乾燥状態と、水中にあって完全に膨潤した状態とで、その寸法は、電解質膜のイオン交換容量やイオン交換基の種類によって多少の差はあるものの、おおよそ20%も変化するという不定形性を示す。そのため、MEAの製造後にマニホールド開口部の孔あけ加工を施しても、MEAを放置すれば、加工直後と放置後とで開口部にずれが生じ、MEAの開口部、電極部と、セパレータの開口部、流路部/接電部との間で寸法上の不整合を生じて、セル内に組み込めないとう事態を招くことになる。この問題は、製造段階とセルの組み立て作業との間だけでなく、保管や輸送のときにも生じる。

【0012】

このような固体高分子電解質膜がもつ寸法の不安定さに起因して、たとえ管理の行き届いた設備を使用してセルの組み立てを行なった場合でも、電解質膜は、実際の使用環境ではほぼ完全に湿潤な環境におかれるため、膨張が生じることは避け難い。電解質膜が膨張すれば、ボルトなどで締め付けられていない部分は、図3に示すように、シワが寄ることになる。このシワは、発明者らの経験では、高さが0.5〜1.0mm程度に達する。そうすると、セパレータ上に設けられた深さ1mm程度の流路に電解質膜が落ち込んで、流路を狭めたり、甚だしい場合には閉塞したりする。このことは、セルの入口と出口の間の圧力損失が増加する現象からも、確認される。

【0013】

電解質膜の膨張が防げない以上、膜におけるシワの発生やシワの形状は、コントロールすることが困難である。シワにより流路が狭くなったり閉塞されたりすれば、スタックを構成するセルごとの流動抵抗はまちまちになるから、マニホールドから各セルヘの反応剤流体の供給が不規則となり、スタックの性能が変動するし、それ以前の問題として、再現性よくセル・スタックを製造することが困難になる。このようなわけで、固体高分子型セル用の電解質膜やMEAの寸法を安定化する方策が求められている。

【0014】

その方策としては、まず寸法の変動が少ない固体高分子電解質膜を製造することが考えられ、製造方法の改良によってそれを実現する技術が開示された(特許文献2〜4、非特許文献1)。一方、電極と電解質膜との熱圧着接合処理のときに電解質膜から水分が蒸発することを防止して、電解質膜を湿潤状態に維持することや(特許文献5)、セル内に電解質膜やMEAを組み込んだ後に活性化する(特許文献6)という対策も提案された。しかしこれらは、電解質膜やMEAの製造時や開口部加工後の寸法安定化をはかる技術ではないため、前記した、開口部ピッチのずれやシワの発生を防止する効果があるわけではない。

【特許文献1】特願2002−295311

【特許文献2】特開2003−297393

【特許文献3】特公平5−75835

【特許文献4】特開平6−231779

【特許文献5】特開平10−40932

【特許文献6】特開2004−6416

【非特許文献1】脇添ら「個体高分子型燃料電池用イオン交換膜の検討」燃料電池シンポジウム講演予稿集(1997)

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の基本的な目的は、固体高分子型セルの構成部材である固体高分子電解質膜の寸法を安定化する方法を提供することにある。本発明の実際上の目的は、電解質膜の寸法を安定化することによって、電解質膜やMEAに設ける開口部のピッチのずれを防ぎ、使用中に電解質膜にシワが生じることを防止して、セル・スタックの組み立て、保管、輸送を容易にすること、流路の狭隘化および閉塞を生じさせないこと、それによって安定で信頼性の高い固体高分子型セルの製造を可能とすることを目的としている。開口部の加工が済んだMEAや電解質膜の寸法安定化を図ることによって、それらの輸送、保管、組み立て作業を簡素な設備で行えるようにすることも、本発明の実際上の目的に含まれる。

【課題を解決するための手段】

【0016】

本発明の電解質膜の寸法安定化方法は、固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、電解質膜を、固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させ、希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄し、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持することからなる。

【発明の効果】

【0017】

本発明の方法による固体高分子電解質膜の寸法安定化は、簡易な手法で固体高分子電解質膜の寸法不定形性の解消ないし低減を可能とする。具体的には、MEAや電解質膜に生じる寸法変化を、2%以内に抑制することが可能であり、膨張処理における処理温度を、実際のセルの使用温度以上に選定することによって、使用中にセル内で生じるシワの発生を実質的に抑制することが可能である。安定化の対象には、現に市販され、入手が可能な固体高分子電解質膜も、当然に含まれる。このような効果があるから、簡易な製造設備を用いて、固体高分子電解質膜やMEAに設けられる開口部孔ピッチのずれや使用中に生じるシワの発生を防止しながら、固体高分子型セルを確実に製作することが可能となる。

【0018】

その簡易な手法で製造された固体高分子型セルでは、電解質膜のシワの発生が防げるため、内部マニホールドにおける流路の閉塞や漏洩が生じないという、機能的な要求も十分に満たされる。開口部の加工をしたMEAや電解質膜は、取り扱いが難しいとされてきたが、その輸送および保管も、同様に簡易で容易に実施できる。実際に、まず膨張処理を行なってから開口部を加工し、その後は膨張処理時の温度よりも低い、脱イオンされた純水や希酸、アルカリ溶液に浸漬して保管や輸送を行なえば、上記のように2%以下の寸法変化しか生じないため、理想的な状態で電解質膜やMEAを保管したり輸送したりすることが容易である。長期にわたり保管する場合でも、必要であれば使用前に再度、膨張処理温度以下での希酸またはアルカリ溶液による処理や、純水による洗浄処理を実施すれば、寸法上の問題は生じない。

【発明を実施するための最良の形態】

【0019】

本発明において、寸法安定化の対象とする固体高分子電解質膜およびMEAの、水中における寸法と水温との関係を、「ナフィオン(Naffion)115」を例にとって示せば、表1(電解質膜)および表2(MEA)のとおりである。表1のA〜Nおよび表2の1〜14は、それぞれ番号に従い水温の履歴を時間的に変化させたことを意味するものであり、膨張率は、電解質膜およびMEAを140℃で10分間乾燥させたものの寸法を基準(1.0)として求めた、各水温における寸法の増大率を示した値である。固体高分子膜のこうした性質については、「電気化学および工業物理化学」(1984)p.351−7に記載があり、発明者らはそれに示唆を受けて実験した結果が、表1および表2のデータである。

【0020】

表1 固体高分子電解質膜の水温による寸法変化

【0021】

表2 MEAの水温による寸法変化

【0022】

表1のデータから、固体高分子型電解質膜の基本的な性質として、下記のことがわかる。

(1)乾燥状態から湿潤状態に移ると、寸法が増加する。

(2)水中での寸法は、水温の上昇とともに、100℃近辺まで単調に増加する。

(3)いったん60℃、85℃、100℃まで昇温し、膨張させた結果到達した寸法は、水温を20〜5℃まで低下させても、もはやほとんど変化せず、もとの寸法に戻らない。

(4)しかし、湿潤状態でいったん膨張させたものも、乾燥すれば収縮して寸法が小さくなる。

【0023】

上記した固体高分子電解質膜の性質を利用して寸法の安定化をはかる本発明の処理法は、具体的には、固体高分子電解質膜またはMEAを、1〜数十枚、容器内に入れた脱イオン水、希酸またはアルカリの水溶液に浸漬し、溶液を加温して、目的とする固体高分子型セルの最高使用温度より高い温度に達した状態で、少なくとも20分間置く。

【0024】

処理に使用する容器としては、汚染成分として混入する可能性のあるアニオンやカチオンの溶出が生じ得ないような材質、たとえばパイレックスガラス、高密度PP、高密度PE、耐熱ポリ塩化ビニル、PTFEなどのポリマーでライニングした金属容器が好ましく、使用に先立って、容器内を純水で洗浄して不純物イオンを除き、洗浄水の電導度を5μS/cm以下にすることが好ましい。

【0025】

処理中は浴内の温度分布が均一であることが望ましいから、攪拌機や循環ポンプなどを用いるとよい。処理時の浴設定温度は、目的とする寸法安定性を得るためには、基本的にはセルの最高使用温度より高い温度であれば何℃でもよいが、使用する固体高分子膜の耐熱温度が上限となる。計測系の精度や浴のサイズ、浴内の温度分布などを考慮すれば、最高使用温度より5℃以上高くすれば、問題なく寸法安定化が図れる。

【0026】

加熱処理を行なったならば、電解質膜またはMEAを容器内の液に浸漬させたまま、液の温度を5℃〜室温の範囲に低下させる。処理液として希酸やアルカリの水溶液を使用した場合には、電解質膜を液から取り出し、脱イオン水で洗浄する。洗浄は、洗浄液の電導度が5μS/cm以下となるまで行なう。通常は数回の洗浄で足りる。いったん膨張させた固体高分子膜は、乾燥すると収縮するので、上記の冷却がおわるまで、電解質膜またはMEAを浴から取り出すべきでないが、いったん室温付近まで冷却したのちは、水の蒸発速度が十分に遅くなるので、乾燥と収縮は実際上問題でなくなる。

【0027】

容器から取り出した電解質膜またはMEAの加工は、電解質膜の乾燥が生じないように脱イオン水を供給しながら、所定の箇所に孔を開ける。加工用具には、とくに制限がない。確実を期するためには、固体電解質膜が常に脱イオン交換水に浸漬されていることを確保する装置、または少なくとも水の蒸発が生じ難い機構を有する加工装置を使用することが望ましい。一例を挙げれば、図4に示すような治具に電解質膜やMEAを固定し、脱イオン水を注入し、図4の押え板によって水の蒸発を防止しながら、平らに伸ばす。その状態で、工具を用いて所定の箇所に開口を設ければ、寸法の変化を伴わずに電解質膜やMEAの加工が行なえる。

【0028】

開口部の加工をした電解質膜またはMEAを、寸法変化を伴わずに保管および輸送を行うには、5℃〜加熱処理温度以下の水温が維持できるような容器や保管場所を選定して、電解質膜またはMEAが、常に脱イオン水中に浸漬している状態にするだけでよい。輸送に際しても、あらかじめ脱イオン水で洗浄液が5μS/cm以下に達するまで洗浄したPE、PP等の袋や容器内に、脱イオン水を十分な量注ぎ、その中に電解質膜やMEAを入れて密封し、5℃〜処理温度を超えない温度に保てばよい。保管場所が室温を大きく超える場合や、輸送中に室温を大きく超える高温に達する場合には、その温度を考慮に入れて、加熱処理の温度を設定してやれば、電解質膜およびMEAの寸法変化を伴わず保管・輸送が可能である。

【0029】

寸法安定化した電解質膜やMEAを用いた固体高分子型セル・スタックの組み立ては、あらかじめセパレータを脱イオン交換水中に浸漬して水分を保持させ、セパレータA/拡散体/開口部加工済みのMEA、または電解質膜/拡散体/セパレータBのように、部品を積層して行けばよい。積層中にMEAや電解質膜の乾燥・収縮が生じないようにするには、MEAや電解質膜上に脱イオン水を注ぎながら作業をすればよい。積層体の下方に位置するセルヘの水の供給は、一時的にプレス機によって積層体を加圧し、その際に形成される内部マニホールドを利用するという方策がある。所定のセル数に応じた数量の部品を積層したのち、エンドプレート上のボルトを締め付けることで、最終的に任意のセル数、たとえば10セルからなる固体高分子型セル・スタックが形成できる。

【0030】

本発明の方法によって寸法を安定化することが可能な固体高分子電解質は、その種類に制限はなく、イオン交換基として−NH4+、−COO−、−SO32−などの基を有し、水和水を保持し、かつ、水和水の取り込みによって寸法が増大するようなもの、および温度の上昇により分子間の結合距離が広がり、水を取り込む量が増加する性質を有するものは、いずれも本発明による寸法安定化の対象となる。

【0031】

ただし、固体高分子電解質の種類によって、使用可能な、または好適な浴の種類が限定される。たとえば、強酸性型の−SO32−基を有するものについては、脱イオン水のほかに、希硫酸、希塩酸などの強酸が適用可能であるが、弱酸性型の−COO−基を有するものでは脱イオン水が好適であり、−NH4+基を有するものに対しては、脱イオン水およびアルカリ溶液が使用可能である。アニオン膜とカチオン膜との接合により得られるバイポーラ膜も、脱イオン水を使用するのが好都合である。

【0032】

本発明の方法により寸法安定化できる可能なMEAも、その種類、製法等に限定はなく、ホットプレス法によるもの、無電解メッキ法によるものなど、どれも対象になる。表1および表2に示したデータは、触媒層内に撥水材が含まれているMEAのそれであるが、電極面自体が撥水性を有するようなものであっても、本発明の方法は、十分に適用可能であることがわかる。

【0033】

ただし、MEAの製法によって電極面積の膨張率が異なるため、本発明による寸法安定化処理を行ない、しかも所定の有効電極面積を有するMEAを実現するためには、MEA製造時点での電極面積と、所定温度で処理した後の寸法との関係を求めておき、その関係にもとづいて、電極寸法をやや小さく製造する必要がある。電極の単位面積当たり触媒担持量は、安定化処理後の電極面積に対して必要な量となるように設計すればよい。MEA上の電極の被覆がなされていない箇所は、通常の固体電解質と同じ性質を示すので、とくに大きな問題はなく、本発明を適用することができる。

【0034】

前記のようにして加工された電解質膜やMEAについて、工具や加工雰囲気、保管環境によって汚染が生じた場合図、とりわけ不純物イオンのイオン交換基への吸着が生じた可能性がある場合には、図4を参照して説明したいずれの操作の後でも、それに引き続いて、強酸性溶液やアルカリ性水溶液を用いた不純物イオンの脱離処理が可能である。その後、脱イオン水で処置すれば、問題なくセルの組み立てに供することができる。この場合も、使用する溶液の温度が、5℃〜最高使用温度の範囲から選択された温度を超えないように管理すれば、固体電解質やMEAの寸法変化は防ぐことができる。

【実施例1】

【0035】

製作した10セル・スタックの、反応ガス用および冷却水用マニホールド合計4系統のうち1系統内に、N2ガスを50kPaの圧力で封入して、リークのないことを確認した。さらに、10セル・スタックのMEAの両極電極触媒層にPt触媒を使用したセル・スタックを製作し、反応ガスのマニホールドの2系統に、純H2、純O2および加湿水蒸気を導入した。製作したセル内に形成される内部マニホールドどうしの区分が不十分であるか、電解質膜の破損が生じている場合には、水素と酸素が混合してしまい、両極での濃度差が生じないため、分極が起こらずにセル電圧が0V付近の電圧を示すか、または0.8V以下で電圧値が大きく増減するという現象が起こる。製作したスタックについては、すべてのセルにおいて、表3に示したように、約1Vの開回路電圧が得られており、それぞれの内部マニホールドが区分されていることが確認できた。

【0036】

表3 本発明のセル・スタックの水素−酸素導入時の各セルの開回路電圧セル

【参考例】

【0037】

実施例1と同様にして3セル・スタックを製作し、スタック温度を68℃に保って乾燥N2ガスを流通させ、LCRメーターの1kHzにおける交流抵抗値をスタック端子間で測定しながら、乾燥前に2.22mΩであった抵抗値が290mΩに増大するまで、MEAを乾燥させた。

【0038】

本発明によって寸法安定化させたMHAをセル内に配置して燃料電池の運転を行なった。上記の方法によりMEAを乾燥させた後にセルを分解したところ、分解直後から、MEAの急激な寸法収縮が生じた。このため、セル内に挿入された状態であっても、乾燥条件にさらされれば、MEAの収縮が生じていることが明らかであり、収縮に伴って、MEAの引張りによる破損や、シール材からのずれといった事態が憂慮された。

【0039】

一方、抵抗値を測定しながら乾燥させる操作を3回実施し、その後、反応ガスマニホールドの2系統にH2、O2および加湿水蒸気をそれぞれ導入した結果、すべてのセルで、表3のように約1Vの開回路電圧が得られた。このことから、MEAが乾燥によって収縮した場合でも、MEAや電解質膜の強度不足による破損が生じないことと、内部マニホールド部分のしきい性が十分機能し得ることを確認できた。

【0040】

表4 スタックの繰り返し乾燥後の水素−酸素導入時の各セルの開回路電圧

【0041】

表3の結果が示していることは、本発明によって寸法安定化を図った固体電解質またはMEAを装備したセルの運転方法に関して、とりわけガス拡散電極を使用するものであって電極面への反応ガスの供給が必要であり、セル内の濡れが問題となるような場合には、セルの製造後にN2等の乾燥流体を導入して、製造時に大量にセル内に導入される水を除去するという手法が、効果的であるという事実である。

【実施例2】

【0042】

本発明に従って処理をしたMEAを備えるセルを分解して、MEAを観察した。図3に示すように、MEA上にシワが発生している箇所はほぼ見られなかった。この観察結果は、セル内の圧力損失(流動抵抗)を測定した表4のデータにおいて、本発明によれば圧力損失が抑えられていることと符合しており、流路の閉塞や狭隘化が避けられていることが確認できた。

【0043】

表5 固体高分子型セル内の圧力損失

【図面の簡単な説明】

【0044】

【図1】固体高分子型燃料電池の一般的な構造を示す模式的な図。

【図2】MEA上の電極部および開口部と、セパレータ上の節電部/流路部および開口部の取り合いを示す模式的な図。

【図3】本発明の寸法安定化方法を施したMEA(a)と、施さないMEA(b)との、使用後の外観を比較した写真。

【図4】MEA/電解質膜の開口部を加工する工程の説明図

【特許請求の範囲】

【請求項1】

固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させ、希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄し、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持することからなる寸法安定化方法。

【請求項2】

MEA(電解質膜−電極アセンブリ)に組み込まれた固体高分子電解質膜を対象に実施する請求項1の方法。

【請求項3】

温度5〜100℃の範囲内における固体高分子電解質膜の寸法の変動率が2%以下である寸法安定性を得る請求項1または2の方法。

【請求項4】

請求項1に記載の方法を実施して寸法を安定化した固体高分子電解質膜を、温度5〜100℃の範囲内の純水中に浸漬した状態で保管し、または輸送することからなる固体高分子電解質膜の保管または輸送の方法。

【請求項5】

請求項1または2に記載の方法を実施して寸法を安定化した固体高分子電解質膜またはMEAに孔開け加工を施し、固体高分子型セル・スタックの組み立てを行なうことからなる固体高分子型セルの製造方法。

【請求項6】

請求項1または2に記載の方法を実施して寸法を安定化した固体高分子電解質膜またはMEAを、構成部分としてそなえる固体高分子型セル。

【請求項1】

固体高分子型セルの構成部品である固体高分子電解質膜の寸法を安定化する方法であって、固体高分子電解質膜を、純水、希酸溶液またはアルカリ溶液に浸漬した状態で、100℃以下であるがその固体高分子電解質膜の使用温度を超える温度に加熱処理することによって固体高分子電解質膜を膨張するだけ膨張させ、希酸またはアルカリの溶液で処理した場合には、処理に続いて純水で洗浄し、使用の時点まで、処理終了時の温度以下の温度において湿潤状態を維持することからなる寸法安定化方法。

【請求項2】

MEA(電解質膜−電極アセンブリ)に組み込まれた固体高分子電解質膜を対象に実施する請求項1の方法。

【請求項3】

温度5〜100℃の範囲内における固体高分子電解質膜の寸法の変動率が2%以下である寸法安定性を得る請求項1または2の方法。

【請求項4】

請求項1に記載の方法を実施して寸法を安定化した固体高分子電解質膜を、温度5〜100℃の範囲内の純水中に浸漬した状態で保管し、または輸送することからなる固体高分子電解質膜の保管または輸送の方法。

【請求項5】

請求項1または2に記載の方法を実施して寸法を安定化した固体高分子電解質膜またはMEAに孔開け加工を施し、固体高分子型セル・スタックの組み立てを行なうことからなる固体高分子型セルの製造方法。

【請求項6】

請求項1または2に記載の方法を実施して寸法を安定化した固体高分子電解質膜またはMEAを、構成部分としてそなえる固体高分子型セル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−12537(P2007−12537A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2005−194451(P2005−194451)

【出願日】平成17年7月1日(2005.7.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パイレックス

【出願人】(390025782)大機エンジニアリング株式会社 (7)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成17年7月1日(2005.7.1)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パイレックス

【出願人】(390025782)大機エンジニアリング株式会社 (7)

【Fターム(参考)】

[ Back to top ]