固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法

【課題】 自然災害等や、建築現場等から生じたがれき等の廃棄物を回収し、所定の粒径以下に調整して、焼却処理することなく固化体の骨材として使用することにより、がれき等の廃棄物を迅速に処理する。

【解決手段】 廃棄物2aを焼却処理することなく、固化材3a中に混入させて固化させることにより、二次製品又は人工地盤用ブロック1aとして使用する。がれき(コンクリートガラ、木片、ゴム類、金属類、ガラス類、プラスチック類等)等の廃棄物を、焼却施設で焼却処理することなく迅速に処理でき、固化体の骨材として使用できる。

【解決手段】 廃棄物2aを焼却処理することなく、固化材3a中に混入させて固化させることにより、二次製品又は人工地盤用ブロック1aとして使用する。がれき(コンクリートガラ、木片、ゴム類、金属類、ガラス類、プラスチック類等)等の廃棄物を、焼却施設で焼却処理することなく迅速に処理でき、固化体の骨材として使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法に関し、特に、所定の粒径以下のがれき等の廃棄物を骨材として使用した固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法に関する。

【背景技術】

【0002】

従来、地震や津波等の自然災害等の災害によって生じたがれき(木材類、金属類、ゴム類、プラスチック類等)や、建築現場や建物解体現場等から生じたコンクリートガラ、廃材等の廃棄物は、産業廃棄物又は一般廃棄物(以下、廃棄物という。)として回収して、焼却不適物を取り除いた上で焼却施設で焼却処理し、焼却後の残渣を最終処分場に埋立処分していたが、近年の最終処分場の建設用地の不足により、埋立処分に代わる新たな処理方法の開発が望まれている。

【0003】

例えば、特許文献1には、焼却施設で焼却処理した残渣(焼却灰)を回収し、この焼却灰を一次、二次破砕して所定粒度分布に整粒し、これを骨材としてセメント結合剤と混練して加圧成形し、養生することによりブロック状のコンクリート製品を製造する処理方法が提案されている。

【0004】

特許文献1に記載の処理方法によれば、焼却灰中に残留する重金属類が溶出するおそれがなく、また、実用的に十分な強度が得られるので、土木、建築用の資材として有効に利用することができ、最終処分場の建設用地の不足を多少は解消することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−96263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、想定外の大規模の地震や津波等の自然災害等が発生して、がれき等の廃棄物が生じた場合には、特許文献1に記載のような処理方法では、廃棄物を焼却処理する必要があり、処理に時間と手間がかかっていた。

【0007】

本発明は、上記のような従来の問題に鑑みなされものであって、がれき等の廃棄物が発生した場合に、それらを焼却処理することなく迅速に処理することができる、固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記のような課題を解決するために、本発明は、以下のような手段を採用している。

すなわち、本発明は、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させたことを特徴とする。

【0009】

本発明の固化体によれば、がれき等の廃棄物が生じた場合に、回収した廃棄物を焼却施設で焼却処理することなく、固化体を骨材として使用することができる。従って、がれき等の廃棄物を迅速に処理することができる。また、廃棄物を固化材で固めているので、廃棄物が有害物質を含むものであっても、有害物質が溶出することはない。さらに、廃棄物が空気や水と接触することがないので、廃棄物が木片を含むものであって、嫌気性発酵するようなことはなく、強度低下、減容化を防止できる。

【0010】

また、本発明の固化体において、前記固化材にキレート剤を添加したこととしてもよい。

本発明による固化体によれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0011】

また、本発明は、所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする。

【0012】

本発明の二次製品によれば、がれき等の廃棄物が生じた場合に、回収した廃棄物のうち、所定の粒径以下の廃棄物を焼却施設で焼却処理することなく、二次製品の骨材として使用することができる。ここで、二次製品とは、擁壁、側溝、ブロック、マンホール、縁石、ヒューム管等を意味する。

【0013】

また、本発明の二次製品において、前記固化材にキレート剤を添加したこととしてもよい。

【0014】

本発明の二次製品によれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0015】

また、本発明の二次製品において、前記固化材はモルタルであり、該モルタルと前記廃棄物の混合割合を容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合としたこととしてもよい。

【0016】

本発明の二次製品によれば、所定の練り混ぜ性能、及び形状安定性が得られることになる。

【0017】

また、本発明の二次製品において、前記モルタルの水セメント比を30〜40%、細骨材セメント比を2.0〜2.5としたこととしてもよい。

【0018】

本発明の二次製品によれば、所定の練り混ぜ性能、及び形状安定性が得られることになる。

【0019】

また、本発明の二次製品において、前記廃棄物は、粒径が40mm以下であることとしてもよい。

【0020】

さらに、本発明は、所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする。

【0021】

本発明の人工地盤用ブロックによれば、がれき等の廃棄物が生じた場合に、回収した廃棄物のうち、所定の粒径以下の廃棄物を焼却施設で焼却処理することなく、人工地盤用ブロックの骨材として使用することができる。

【0022】

また、本発明の人工地盤用ブロックにおいて、前記固化材にキレート剤を添加したこととしてもよい。

【0023】

本発明の人工地盤用ブロックによれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0024】

また、本発明の人工地盤用ブロックにおいて、前記廃棄物は、粒径が150mm以下であることとしてもよい。

【0025】

また、本発明の人工地盤用ブロックにおいて、前記固化材がセメントミルクであって、該セメントミルクの水セメント比は60%以下であり、かつ、ブロック1m3当たりのセメント量が300kg以上であることとしてもよい。

【0026】

本発明の人工地盤用ブロックによれば、人工地盤用ブロックとしての所定の圧縮強度(1N/mm2)、及び練り混ぜ性を満足させることができる。

【0027】

また、本発明の人工地盤用ブロックにおいて、練り混ぜ水に海水を使用したこととしてもよい。

【0028】

本発明の人工地盤用ブロックによれば、練り混ぜ水に海水を使用した場合、早期に人工地盤用ブロックとしての所定の圧縮強度(1N/mm2)が発現でき、即時脱枠が可能となり、人工地盤用ブロックの大量生産が可能となる。

【0029】

また、本発明は、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより製造することを特徴とする。

【0030】

本発明の固化体の製造方法によれば、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより、廃棄物と固化材とを強固に結合した固化体を製造することができる。

【0031】

また、本発明の固化体の製造方法において、前記廃棄物は、所定の粒径以下に破砕された後に、所定の粒径に分級されて、前記固化材中に混入されることとしてもよい。

【0032】

また、本発明の固化体の製造方法において、前記廃棄物と前記固化材とを混練した後に、振動を加えた状態で固化させることとしてもよい。

本発明の固化体の製造方法によれば、骨材としての廃棄物の周囲の全体に固化材を行き渡らせることができるので、廃棄物と固化材とを強固に結合することができる。

【0033】

また、本発明の固化体の製造方法において、前記廃棄物と前記固化材とを混練した後に、上方から押付けた状態で固化させることとしてもよい。

【0034】

また、本発明の固化体の製造方法において、前記固化材中に前記廃棄物を含漬させた後に、上方から押し付けた状態で固化させることとしてもよい。

本発明の固化体の製造方法によれば、骨材としての廃棄物の周囲の全体に固化材を行き渡らせることができるので、廃棄物と固化材とを強固に結合することができる。

【0035】

さらに、本発明の固化体の製造方法において、前記固化材及び廃棄物を上方から押し付けた際に、排出された余剰の固化材を回収して、次の固化体の製造に使用することとしてもよい。

本発明の固化体の製造方法によれば、排出された余剰の固化材を回収して、次の固化体の製造に使用することができるので、固化材の無駄をなくすことができる。

【発明の効果】

【0036】

以上、説明したように、本発明の固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法によれば、回収したがれき等の廃棄物を焼却施設で焼却処理することなく、迅速に処理することができる。

【図面の簡単な説明】

【0037】

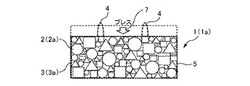

【図1】本発明による固化体の第1の実施の形態を示した概略断面図であって、固化体としての人工地盤用ブロックを示した概略断面図である。

【図2】第1の実施の形態の固化体としての二次製品を示した概略断面図である。

【図3】第1の実施の形態の固化体の適用例を示した概略断面図である。

【図4】第1の実施の形態の固化体の製造方法を示したフロー図である。

【図5】第2の実施の形態の固化体としての人工地盤用ブロックを示した概略断面図である。

【図6】第2の実施の形態の固化体の製造方法を示したフロー図である。

【図7】人工地盤用ブロックの供試体及びその試験結果を示した説明図である。

【図8】人工地盤用ブロックの供試体及びその試験結果を示した説明図である。

【図9】二次製品の供試体及びその試験結果を示した説明図である。

【図10】廃棄物(がれき)及び固化体の溶出試験の結果を示した説明図である。

【図11】人工地盤用ブロックの配合決定のフロー図である。

【図12】一次選定試験のフロー図である。

【図13】ブロック1m3当たりのセメント添加量と一軸圧縮強度の関係(材令7日)を示した説明図である。

【図14】ブロック1m3当たりのセメント添加量と一軸圧縮強度の関係(材令28日)を示した説明図である。

【図15】不溶化技術の開発の流れを示したフロー図である。

【図16】模擬汚染がれきを用いたセメント固化体の溶出試験のフロー図である。

【発明を実施するための形態】

【0038】

以下、図面を参照しながら本発明の実施の形態について説明する。

図1〜図4には、本発明による固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法の第1の実施の形態が示されている。図1は固化体としての人工地盤用ブロックを示す概略断面図、図2は固化体としての二次製品を示す概略断面図、図3は固化体としての人工地盤用ブロックを道路盛土の材料に用い、二次製品を擁壁、側溝に用いた適用例の概 略断面図、図4は固化体の製造方法のフロー図である。

【0039】

すなわち、本実施の形態の固化体1は、図1〜図3に示すように、廃棄物2を骨材として使用し、この廃棄物2を焼却施設で焼却処理することなく、固化材3中に混入させて固化させることにより、所定の形状(例えば、直方体状)に形成したものであって、道路盛土、避難高台、防潮堤、河川堤防等の人工地盤用ブロック1a、又は側溝、擁壁、マンホール、排水桝、水槽、縁石、歩車道境界ブロック等の二次製品1bとして使用することができる。

【0040】

廃棄物2は、例えば、地震や津波等の自然災害等によって生じたがれき(コンクリートガラ、木材類、タイヤ等のゴム類、プラスチック容器等のプラスチック類、窓ガラス等のガラス類、車両のボディ、家電の筐体等の金属類、土砂類等)や、建築現場や建物の解体現場等から生じたコンクリートガラ、廃材等の産業廃棄物又は一般廃棄物(以下、廃棄物2という。)であって、これらの廃棄物2から大きいものを取り除いた後の粒径が150mm以下の残渣を骨材として使用している。

【0041】

本実施の形態においては、自然災害によって生じたがれきを廃棄物2として回収し、この回収した廃棄物2から大きいものを重機により取り除き、取り除いた後の残渣を分級機にかけて、粒径が150mm以下のもの(一次廃棄物2a)を取り出し、この一次廃棄物2aを更に分級機にかけて、粒径が40mm以下のもの(二次廃棄物2b)を取り出し、一次廃棄物2aを人工地盤用ブロック1aの骨材として使用し、二次廃棄物2bを二次製品1bの骨材として使用している。

【0042】

なお、本実施の形態においては、回収した廃棄物2から大きいものを取り除いた残渣を分級機に供給して分級しているが、残渣を破砕機で破砕処理して、粒径を150mm以下にした上で分級機に供給するようにしてもよい。また、分級機及び破砕機を使用せずに、大きいものを取り除いた残渣をそのまま使用してもよい。

【0043】

固化材3は、例えば、セメントミルク又はモルタルであって、人工地盤用ブロック1aは、外圧に抵抗できる強度が1.0N/mm2程度必要なので、セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したものを固化材3aとして使用している。

混和材としてJIS規格の加工品であるフライアッシュを用いたが、フライアッシュは火力発電所から排出される原粉でもよく、破砕、粒度調整等の加工を経なくてもよい。これを使用することにより材料の加工工程が省略でき、低炭素化に寄与できる。

また、二次製品1bは、外圧に抵抗できる強度が10〜20N/mm2程度必要なので、モルタル(セメントミルクと砂とを所定の重量比で混合したもの)を固化材3bとして使用している。

なお、モルタルの砂の代わりに、廃棄物2を分級機で分級することによって得られた粒径が25mm以下の残渣、現地から回収した粒径が25mm以下の廃棄物2を使用してもよい。

また、砂の代わりに火山灰、石炭灰、高炉スラグ微粉末を使用しても同様の効果が得られる。更に、別途ポリマーや増粘剤を添加することにより、モルタルとがれきの付着力を向上させることができる。

【0044】

上記のような構成の固化体1は、例えば、図3に示すように、道路盛土10の盛土材料を構成する人工地盤用ブロック1aや、道路盛土10の法面の法尻に設置される擁壁、法尻に沿って設置される側溝、縁石、歩車道境界ブロック等の二次製品1bとして使用される。なお、図中、符号11は覆土である。

【0045】

次に、図4を参照しながら、固化体1としての人工地盤用ブロック1a及び二次製品1bの製造方法について説明する。

【0046】

<人工地盤用ブロックの製造方法>

人工地盤用ブロック1aを製造するには、図4に示すように、まず、一次調整工程において、災害現場からがれきを廃棄物2として回収し、回収した廃棄物2から重機により大きいものを取り除き、その後の残渣を分級機にかけて分級し、粒径が150mm以下の一次廃棄物2aを取り出す。

【0047】

次に、含漬工程において、図1に示すように、人工地盤用ブロック1aの形状に合わせて形成した所定の容積の袋体5を用い、この袋体5の内部に、所定の水セメント比に調整した固化材3a(セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したもの)を充填し、固化材3a中に所定量の一次廃棄物2aを投入するとともに、吊上げ用のフック4を吊り部が固化材3aの上面から上方に突出するように配置する。

【0048】

次に、締固め工程において、図1に示すように、袋体5の上方から押付手段7(プレスのプランジャー又は重し)により、固化材3a及び一次廃棄物2aを押し付け、この状態で所定の時間養生させることによって固化材3aを固化させる。なお、袋体5から溢れ出た余剰の固化材3aは、次の人工地盤用ブロック1aの製造に使用する。

【0049】

このようにして、一次廃棄物2aと固化材3aとを一体に結合した人工地盤用ブロック1aを製造することができる。そして、このような作業を連続して行うことにより、複数の人工地盤用ブロック1aを製造することができ、この複数の人工地盤用ブロック1aを道路用盛土10の構築現場に積み上げることにより、道路用盛土10の材料を構築することができる。

なお、袋体5は密封していなくてもよい。また、水が染み出す程度の孔があいていてもよい。さらに、袋体5としては、例えば、トンパックが好適である。押付手段7により押し付けることにより、袋体5の表面から脱水が進行し、早期強度発現が期待でき、養生期間も短縮できる。

【0050】

なお、上記の説明では、袋体5の内部に固化材3aを充填した後に、固化材3a中に一次廃棄物2aを投入しているが、固化材3aと一次廃棄物2bとを混練機で混練した上で、それらの混練物を袋体5の内部に充填するように構成してもよい。また、人工地盤用ブロック1aは、工場で製造してもよいし、現場で製造してもよい。

【0051】

<二次製品の製造方法>

二次製品1bを製造するには、図4に示すように、まず、二次調整工程において、上記の一次調整工程で取り出した粒径が150mm以下の残渣(一次廃棄物2a)を分級機にかけて分級し、粒径が40mm以下の二次廃棄物2bを取り出す。この場合、一次廃棄物2aを破砕機にかけて破砕処理し、粒径が40mm以下の二次廃棄物2bとしてもよい。

【0052】

次に、混練工程において、図2に示すように、混練機によって固化材3b(所定の水セメント比に調整したモルタル)と二次廃棄物2bとを混練し、この混練物を所定の形状に形成した型枠6の内部に充填する。

【0053】

次に、締固め工程において、図2に示すように、型枠6の上方から押圧手段7(プレスのプランジャー又は重し)によって固化材3b及び二次廃棄物2bを押し付け、この状態で所定の時間養生させることによって固化材2bを固化させる。

【0054】

この場合、バイコン製法により、型枠6の上方から押圧手段7によって固化材3b及び二次廃棄物2bを押し付けるとともに、振動によって固化材3bに振動を加えながら、固化材3bを固化させるように構成してもよい。

このようなバイコン製法を用いることにより、型枠6を短時間で離型することができるので、二次製品1bを効率良く製造することができる。なお、型枠6から溢れ出た余剰の固化材3bは、次の二次製品1bの製造に使用する。

【0055】

このようにして、二次廃棄物2bと固化材3bとを一体に結合した二次製品1bを製造することができる。そして、このような作業を連続して行うことにより、複数の二次製品1bを連続して製造することができ、道路用盛土10の法尻の擁壁、側溝等として使用することができる。

【0056】

上記のように構成した本実施の形態の固化体及び固化体の製造方法にあっては、がれき等の廃棄物2を焼却処理することなく、迅速に固化体1の骨材として使用することができる。

【0057】

また、がれき等の廃棄物2を焼却処理することなく、固化体1の骨材として使用することで処理できるので、焼却処理後の残渣(焼却灰)を埋立処分する最終処分場の建設用地の不足にも貢献できる。

【0058】

さらに、がれき等の廃棄物2を固化体1の骨材として使用できるので、固化体1の材料費を削減することができ、固化体1の製造費を安く抑えることができる。

【0059】

さらに、骨材として使用する廃棄物2が有害物質を含むものであっても、廃棄物2を固化材3中に混入させた状態で固化させて、固化材3で廃棄物2の周囲をコーティングしているので、有害物質が溶出するようなことはない。さらに、廃棄物2に木材類が含まれていても、木材類が空気や水と接触して嫌気性発酵することがないので、固化体1の強度が低下したり、減容化するようなことはなく、固化体1としての性能を維持することができる。

【0060】

図5には、本発明による固化体の製造方法の第2の実施の形態が示されている。本実施の固化体の製造方法は、固化体としての人工地盤用ブロック1aの製造に適用したものでる。本実施の形態では、型枠6と、型枠6の外面に取り付けられて、型枠6の内部に充填した混練物に型枠6を介して振動を加えるバイブレータ8とを用い、人工地盤用ブロック1aを製造するように構成したものであって、その他の構成は前記第1の実施の形態に示すものと同様である。

【0061】

すなわち、本実施の形態の人工地盤用ブロック1aの製造方法は、図6に示すように、まず、一次調整工程において、第1の実施の形態と同様に、災害現場からがれきを廃棄物2として回収し、回収した廃棄物2から重機により大きいものを取り除き、その後の残渣を分級機にかけて分級し、粒径が150mm以下の一次廃棄物2aを取り出す。

【0062】

次に、混練工程において、混練機(例えば、パン型のミキサー)を用い、混練機の内部に一次廃棄物2aと所定の水セメント比に調整した固化材3a(セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したもの)とを投入し、これらを混練することにより一次廃棄物2aと固化材3aとの混練物を製造し、この混練物を人工地盤用ブロック1aの形状に合わせて形成した型枠6の内部に充填する。

この場合、一次廃棄物2aは、表乾状態ではなく、含水率のばらつきも大きいため、予め、混練機で固化材3aを所定の水セメント比に調整しておき、その上で固化材3a中に一次廃棄物2aを投入して混練するのが好ましい。

【0063】

次に、締固め工程では、例えば、(1)押圧手段7(プレスのプランジャー又は重し、以下、同じ。)によって加圧しながら振動を与えた状態で締め固める場合と、(2)振動を与えることなく押圧手段7により加圧した状態で締め固める場合と、(3)押圧手段7により加圧することなく振動のみを与えた状態で締め固める場合とがある。

【0064】

(1)の場合には、図5に示すように、型枠6の上方から押付手段7によって型枠6の内部の混練物を加圧するとともに、型枠6の外側面に設置した各バイブレータ8を作動させることにより混練物に振動を与え、この状態で所定の時間養生させることにより固化材3aを固化させる。(2)の場合には、図示はしないが、型枠6の上方から押付手段7によって型枠6の内部の混練物を加圧し、この状態で所定の時間養生させることにより固化材3aを固化させる。(3)の場合には、図示はしないが、型枠6の外側面に設置した各バイブレータ8を作動させることにより型枠6の内部の混練物に振動を与え、この状態で所定の時間養生させることにより固化材3aを固化させる。(1)は、型枠6を短時間で離型することができるので、人工地盤用ブロック1aを効率良く製造することができる。

本実施の形態では、(3)の方法により実施した。

なお、型枠6から溢れ出た余剰の固化材3aは次の人工地盤用ブロック1aの製造に使用する。

【0065】

このようにして、一次廃棄物2aと固化材3aとを一体に結合した人工地盤用ブロック1aを製造することができる。そして、このような作業を連続して行うことにより、複数の人工地盤用ブロック1aを製造することができ、図3に示すように、この複数の人工地盤用ブロック1aを道路用盛土10の構築現場に積み上げることにより、道路用盛土10の材料を構築することができる。

【0066】

なお、本実施の形態では、型枠6の外側面の上、中、下の6箇所にバイブレータ8を設置したが、バイブレータ8の本数及び設置箇所は、混練物の性状に応じて任意に設定することができる。

【0067】

なお、本実施の形態においても、前記第1の実施の形態と同様の構成の袋体5を用い、この袋体5を型枠6の内部に収容し、この袋体5の内部に一次廃棄物2aと固化材3aとの混練物を充填するように構成してもよい。

【0068】

上記のように構成した本実施の形態の固化体の製造方法にあっても、前記第1の実施の形態に示すものと同様の作用効果を奏する。

【0069】

なお、前記の説明においては、型枠6の外側面にバイブレータ8を設置したが、型枠6の内部に充填した混練物を、油圧ショベルのアームにチゼルプレートを装着し、このチゼルプレートで混練物を押し付けながら、振動を加えるように構成してもよい。また、型枠6の内部に一時的に棒状のバイブレータを挿入してもよい。

【0070】

なお、前記各実施の形態においては、人工地盤用ブロック1a、及び二次製品1bを道路用盛土10に適用した場合について説明したが、その他各種の人工地盤用ブロック、及び二次製品として使用してもよい。

【0071】

図7〜図10に、本発明による第1の実施の形態の固化体1の人工地盤用ブロック1a及び二次製品1bの強度試験の結果を示す。

図7及び図8は、人工地盤用ブロック1aの供試体であり、図9は二次製品1bの供試体である。図7の供試体では、固化材3aとしてセメントミルク(水セメント比:W/C=60%)を用い、図8の供試体では、固化材3aとしてセメントミルクにフライアッシュを混和材として添加したもの(水セメント比:W/(C+F)=30%)を用い、図9の供試体では、固化材3bとして1:2モルタル(重量比がセメント1:砂2、水セメント比:W/C=30%)を用いた。なお、図中σ7は7日強度である。

【0072】

また、図7及び図8の供試体では、400〜500Lの固化材3aに1tonの廃棄物2a(がれき)を混入させ、図9の供試体では、300〜600Lの固化材3bに1tonの廃棄物2b(がれき)を混入してそれぞれ製造した。

【0073】

さらに、図7の上下段の供試体、及び図8の上下段の供試体には、分級機で分級した粒径150mm以下の残渣(一次廃棄物2a)を使用し、図9の上段の供試体には、分級機で分級した粒径40mm以下の残渣(二次廃棄物2b)を使用し、図9の下段の供試体には、破砕機で一旦破砕した後に分級機で分級した粒径40mm以下の残渣(二次廃棄物2b)を使用してそれぞれ製造した。

【0074】

さらに、図7及び図8の左列及び中列の供試体は、固化材3aと一次廃棄物2aとを混練した後に型枠内に入れ、図7及び図8の右列の供試体は、型枠内に一次廃棄物2aを入れた後に、型枠内に固化材3aを入れ、図9の各列の供試体は、固化材3bと二次廃棄物2bとを混練した後に型枠内に入れて、それぞれ製造した。

【0075】

さらに、図7及び図8の上段の供試体は、型枠内に固化材3aと一次廃棄物2aとを入れ、プレス等の押付手段7によって押し付けた状態で固化させ、図7及び図8の下段の供試体は、型枠内に一次廃棄物2a及び固化材3aを入れた状態で固化させてそれぞれ製造した。

【0076】

上記のような条件に基づいて製造した供試体のうち、図7の左列の上下段の供試体、及び図9の左列の上段の供試体は、固化材3aの充填不良が見られたものの、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。なお、図8の左列の下段の供試体は、試験不能であった。

【0077】

また、図7の中列の上下段の供試体、及び図8の中列の上段の供試体は、固化材3aが全体に十分に充填されており、また、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。なお、図8の中列下段の供試体は、固化材3aの充填不良が見られたものの、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。

【0078】

さらに、図7及び図8の右列の上下段の供試体は、固化材3aが十分に充填されておらず、また、人工地盤用ブロック1aとして必要な強度も有していないことがわかった。

【0079】

この結果から、図7中列の上下段、及び図9の中列の上段の供試体は、人工地盤用ブロック1aとして十分に使用することができるが、それ以外は、人工地盤用ブロック1aとして使用することができないことがわかったので、人工地盤用ブロック1aを製造する場合には、図7中列の上下段、及び図8の中列の上段の供試体の製造条件に基づいて製造すればよいことになる。

すなわち、廃棄物1ton当り500L以上の固化材を混入させ、混練りする方法、或いは、型枠内に固化材を入れ、その中に廃棄物を入れて含漬する方法が人工地盤用ブロック1aの製造に好適である。

【0080】

また、図9の左列の下段、中列左側の上段の供試体は、固化材3bの充填が不十分であり、また、二次製品1bとして必要な強度(10〜20N/mm2)を有していないことが分かった。さらに、図9の中列左側の下段の供試体、中列右側の上下段の供試体、右列上段の供試体は、固化材3bが十分に充填されており、また、二次製品1bとして必要な強度(10〜20N/mm2)を有していることが分かった。

【0081】

この結果から、図9の中列左側の下段の供試体、中列右側の上下段の供試体、及び右列上段の供試体以外の供試体は、二次製品1bとして使用できないことが分かったので、二次製品1bを製造する場合には、図9の中列左側の下段の供試体、中列右側の上下段の供試体、右列上段の供試体の製造条件に基づいて製造すればよいことになる。

すなわち、廃棄物を40mm以上に破砕させた場合、廃棄物1ton当り400L以上のモルタルを混入させ、混練りする方法、破砕なしても廃棄物1ton当り500L以上のモルタルにて混練りする方法が二次製品1bの製造に好適である。

【0082】

図10に、廃棄物(がれき)の有害物質の溶出試験、及び固化体の有害物質の溶出試験の結果を示す。

廃棄物(がれき)の溶出試験では、粉砕機(ジョークラッシャ)で粒径が40mm未満に粗粉砕した廃棄物(がれき)を用い、この廃棄物(がれき)を粉砕機(ジョークラッシャ)で更に10mm未満に粉砕し、粉砕できなかった木屑、プラスチック、布等を取り除き、その残渣を更に細かく粉砕、分級して、2mm未満に以下のものを取り出し、これを試料として、環境庁告示46号溶出試験(以下、環告46号試験と称する)を行った。

【0083】

また、固化体の溶出試験では、図9の中列右側の上段の供試体を用い、この供試体を粒径が2mm未満に粉砕し、これを試料として環告46号試験を行った。

【0084】

この試験結果から、鉛、ふっ素が検出されたが、いずれも土壌環境基準値以下であった。また、六価クロム、ひ素、ほう素の溶出量は、定量下限値未満で、廃棄物(がれきのみ)に比べて低く、固化体によって溶出が抑制されたことが分かった。

【0085】

これにより、廃棄物を固化材で固めてコーティングすることにより、重金属類の溶出を抑えられるので、有機物の溶出についても抑えることができる。

また、廃棄物が空気と水と接触することがないので、廃棄物が木片を含むものであっても、嫌気性発酵することはなく、強度低下、減容化を防止できる。

なお、廃棄物を焼却処理しないので、CO2削減に寄与できる。

【0086】

次に、二次製品の配合の選定実験(実験A)について説明する。

二次製品のモルタルの配合を選定するために、水セメント比、細骨材セメント比、及びモルタルの混合割合を変化させたブロックを試作し、曲げ強度試験を行った。また、水セメント比を低減すると、練混ぜが困難になるので混和剤を添加させざるを得ず、モルタルのフローが大きくなり、即時脱枠時に形状安定性が確保されない可能性が懸念される。このため、寸法の測定も併せて行った。

【0087】

(1) 実験概要

1)実験ケース

モルタルの配合の選定は、下記の評価指標に着目して行った。また、その評価指標を満足する配合を選定するために、下記のようなパラメータにて実験を行った。

<評価指標>

・練り混ぜ性能:モルタルの練混ぜが可能であるか。また、練り混ぜ時間が過大とならないか。

・曲げ強度荷重:極端に低い値でないか。

・形状安定性:ブロックに求められる寸法の許容差を満足するか。

<パラメータ>

・水セメント比:30%、25%、及び23%

・細骨材セメント比:2.0、及び2.5

ここで、水セメント比を23%、25%、30%としているのは、本発明では二次製品の製造にバイコン製法を用いており、バイコン製法の一般的な上限値は、水セメント比が30〜40%だからである。

<試作したブロック>

・JIS A 5371 道路境界ブロックのうち、附属書4の「地先境界ブロックA(地先A):幅120mm×高さ120mm×長さ600mm」を試作した。

【0088】

2)使用材料

材料として、セメント(高炉セメントB種)、細骨材(砂)、がれき(粒径40mm以下に1次破砕したもの)、混和剤(高性能減水剤)を使用した。

【0089】

3)配合

ブロックの製造に用いる材料の配合を表1に示す。ブロックの出来栄え(モルタルの充填具合、表面の平滑度等)を考慮して、モルタルとがれきの混合割合は容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合とした。混合割合が5:5ではモルタルが密実に充填されなかったからである。また、細骨材セメント比は2.0〜2.5とした。

【0090】

【表1】

【0091】

4)ブロックの製造方法

ブロックの製造方法は、上述した第1の実施の形態の二次製品の製造方法と同様とした。

【0092】

(2)実験結果及び考察

モルタルの練り混ぜ時間、モルタルのフロー値の測定結果、曲げ強度試験結果、及び寸法測定結果の一覧表を表2に示す。

【0093】

【表2】

【0094】

<練り混ぜ性能>

水セメント比23%の配合と水セメント比25%で細骨材セメント比2.5の配合は、モルタルを均一に練り混ぜるために必要な時間が7分〜9分となり、練り混ぜに長い時間を要する結果であった。この結果より、細骨材セメント比2.5の場合、水セメント比25%以下は長時間を要するため、NGとした。

<曲げ強度荷重>

曲げ強度については、水セメント比を変化させても顕著な差異は認められなかった。いずれの配合も、JIS規格に規定されている基準値程度の荷重が得られた。この結果より、NGとなる範囲が限定できなかった。

<形状安定性>

ブロックの寸法については、高さ(h)は減少し、長さ(l)は増加する傾向が認められた。モルタルのフロー値が大きい配合ほど変形しやすい結果であった。この結果より、形状を安定させるためには、フロー値の15打を150mm以下にすることが望ましい。

また、細骨材セメント比2.5で水セメント比25%及び23%の配合については、地先境界ブロックAについては、許容差の範囲に収まったが、側面部のはらみが認められたため、寸法の大きいブロック(例えば、片面歩車道境界ブロックC)の製造においては、許容差を逸脱する可能性が高い。この結果より、細骨材セメント比2.5、2.0ともに、水セメント比25%以下は側面部がはらみだすおそれがあるため,NGとした。

また、水セメント比30%で細骨材セメント比2.0の配合は、長さ(l)が604mmで1mm許容差を超える結果であったが、モルタルのフロー値の15打を150mm以下に調整することで許容差を満足するものと考えられる。

練り混ぜ性能(均一に練り混ぜるために必要な時間)、曲げ強度及び形状安定性の3つの指標で各配合を評価した結果を表3に示す。3つの性能を総合的に評価すると、水セメント比30%で細骨材セメント比を2.0の配合がブロックを製造する上で最も望ましい配合であると判断された。

【0095】

【表3】

【0096】

上記の実験の結果から、二次製品のモルタルの配合については、水セメント比を30%以上(上限値40%)、細骨材セメント比を2.0〜2.5とするのが好ましく、この範囲内に調整することにより、形状安定性、及び練混ぜ性能の両方を満足することができる。ここで、水セメント比の上限値を40%としたのは、水セメント比が40%を超えると、バイコン製法による即時脱枠が困難なるからである。

【0097】

次に、出来形及び曲げ強度のばらつきの検証実験(実験B)について説明する。

がれき残渣をブロックの骨材に適用するにあたって、出来形や曲げ強度荷重のばらつきがどの程度あるか確認する必要がある。そこで、上述した実験(A)にて決定した配合で30体のブロックの試作を行い、曲げ強度荷重及び出来形の計測を実施し、データのばらつきを統計的に確認した。

【0098】

(1)実験概要

1)製造したブロックの種類

製造したブロックは、JIS A 5371 附属書4に規定されている道路境界ブロックのうち、がれき残渣の粒径40mmに対して5倍の寸法に相当する片面歩車道境界ブロックC(片歩C)を製造した。片歩Cのブロックの仕様は、(上面の幅180mm、底面の幅210mm)×高さ300mm×長さ600mmである。

2)使用材料

実験に使用する材料は、上述の実験(A)と同様とした。

3)配合

実験に用いた材料の配合は、水セメント比を30%、細骨材セメント比を2.0とし、モルタルとがれき残渣の混合割合は容積比で6:4とした。また、混和剤の添加率は、モルタルのフロー値の15打を150mm以下とするためにセメント(C)×0.5%とした。

4)ブロックの製造方法

上述の実験(A)と同様とした。

5)確認項目

・モルタルのフロー値:JIS R5201に規定されているフロー試験に準拠して実施した。1バッチ目のモルタルが練り上がった段階で、がれき残渣を投入する前に試料を採取して試験を実施した。

・練り上がり温度:JIS A 1156に準拠し、モルタルフロー値と併せて測定した。

・寸法:JIS A 5371に規定されている部位について寸法を測定した。

・単位容積質量:ブロックの重量を測定し、上記の寸法結果より算出した容積で除して算出した。

・曲げ強度荷重:JIS A 5371に準拠して曲げ試験を実施した。JIS A 5371に規定されている各ブロックの基準値は、片歩Cについては60kNである。

【0099】

(2)実験結果及び考察

1)モルタルのフロー値

モルタルのフロー試験は、2日間にわたってブロックを製造したため2回実施したが、モルタルのフロー値の15打は、いずれも150mm以下であった。

2)練り上げ温度

練り上げ温度は、何れも15℃であった。

3)出来形

出来形の測定結果の一覧を表4に示す。

出来形については、いずれのブロックもJIS A 5371に規定されている寸法許容差を満足する結果であった。

4)曲げ強度荷重

曲げ強度荷重の一覧を表4に示す。曲げ強度(曲げ強度荷重)については、30体のうち、最大が87.5(kN)、最小が60.0(kN)、平均が73.9(kN)であり、全てがJIS A 5371の基準値(60kN以上)を満足していた。

なお、今回は、製造した30体について圧縮強度の試験を行っていないが、製造した30体の全てがJIS規格の曲げ強度60kN以上の条件を満足しているので、圧縮強度の10〜20N/mm2を満足していることは明らかである。

【0100】

【表4】

【0101】

次に、人工地盤用ブロックの配合の選定実験(実験C)について説明する。

(1)配合決定の流れ

人工地盤用ブロックの最適な配合を選定するために、図11に示す手順で配合の検討を行った。なお、配合決定に際して、目標とした性能は以下の通りである。

<目標性能>

・一軸圧縮強度:1N/mm2以上(φ100mmコア 28日強度)

・流動性:ミキサー等への付着が少なく、作業性が高い

・その他:がれき残渣をできるだけ多く使用する。

一次選定試験では、小型ブロックにより配合の検討を行った。練り混ぜ時の状態、及びブロックから採取したコアの強度により、配合の絞り込みを行った。二次選定試験では、実大の人工地盤用ブロックを試作することにより、ミキサーによる練り混ぜのし易さ、作業性、ブロックの出来栄え等を確認し、最適な配合を検討した。

【0102】

(2)選定試験方法

1)一次選定試験方法

実規模の人工地盤用ブロックの製造に先立ち、所定の強度が得られ、かつ、作業性が良好な配合を検討するために一次選定試験を実施した。一次選定試験では、幅38cm、奥行き26cm、高さ24cmのプラスチック製の型枠を使用して小型ブロックの製造を行った。試験フローを図12に示す。試験では、以下の項目に着目し、配合の絞り込みを行った。

・がれきとセメント、水の練り混ぜやすさ

・練り混ぜ後の状態

・圧縮強度

2)二次選定試験方法

人工地盤用ブロック(幅75cm×奥行75cm×高さ85cm)を試作し、以下の項目に着目し、配合の絞り込みを行った。

・ミキサーによる練り混ぜのしやすさ、作業性

・ブロックの出来栄え

【0103】

(3)試験ケース

1)一次選定試験ケース

小型ブロックを用いて実施した一次選定試験ケースの一覧を表5に示す。実験は、事前に実施した試験練り結果を参考に、水セメント比、がれき1t当たりのセメントペースト添加量をパラメータとして計11ケース実施した。

【0104】

【表5】

【0105】

2)二次選定試験ケース

一次選定試験の結果から選定された3ケースの配合を対象に実施した。二次選定試験ケースの一覧を表6に示す。

【0106】

【表6】

【0107】

(4)選定試験結果

1)一次選定試験結果

一次選定試験結果の一欄を表7に示し、一次選定試験において得られた人工地盤用ブロック1m3あたりのセメント添加量と一軸圧縮強度の関係を図13、図14に示す。試験結果にばらつきはみられるものの、材令7日、材令28日強度とともに、セメント添加量が増加するに従い、一軸圧縮強度が大きくなっているのがわかる。この結果から、目標とする一軸圧縮強度1N/mm2を得るためには、人工地盤用ブロック1m3に対して、おおよそ300kg以上のセメントを混合しなければならないことが分かった。

また、混合後の流動性を確保するためには、がれき1t当たりのセメントミルクの添加量を増加させるか、或いは、セメントミルクのW/Cを大きくする必要があるといえる。これらの結果を基に、総合判定が○或いは△となる3ケース(Case4、Case9、Case10)について、二次選定試験を行うこととした。

【0108】

【表7】

【0109】

2)二次選定試験結果

一次選定試験により絞り込みを行った3種類の配合に対し、二次選定試験を実施した。二次選定試験結果を表8に示す。

【0110】

【表8】

【0111】

練り混ぜ時の状態及びブロックの出来栄え等から、Case10(W/C=60% 372kg)を最適配合として本試験を実施することとした。W/C=60%以下であり、かつ、ブロック1m3当たりのセメント量300kg以上であれば、所定の圧縮強度(1.0N/mm2)、及び練り混ぜ性を満足させることができる。

【0112】

(5)出来形及び圧縮強度のばらつきの検証実験

一次及び二次選定試験により絞り込みを行った表9に示す配合により、人工地盤用ブロックの製造を行った。

【0113】

【表9】

【0114】

(1)実験概要

人工地盤用ブロック製造による検証実験では、幅75cm×奥行き75cm×高さ85cmの人工地盤用ブロックを10個製造し、ブロックの出来形の計測を行い、そのばらつきを把握した。また、ブロックごとにコアサンプリング(φ10cm×L=85cm×3本)を行い、そのコアを用いて圧縮試験を実施し、強度のばらつきを把握した。

また、ブロックの製造には鋼製土槽(型枠)を用いた、鋼製土槽(型枠)は内寸75cm×75cm×85cm、土槽上部には高さ20cmのカラーを設置できる構造となっている。側部には、バイブレータを設置している。また、上部からの荷重載荷装置としてエアばねを用いており、70cm×70cmの載荷板を介して、150kN/m2まで荷重を載荷できる構造となっている。

【0115】

(2)ブロックの製造方法

人工地盤用ブロックの製造手順は、上述した第2実施の形態の人工地盤用ブロックの製造手順と同様とした。

【0116】

(3)コア採取及び一軸圧縮試験

ブロックの強度を把握するために、コア採取試料を対象に一軸圧縮試験を実施した。材令7日後のブロックよりφ10cm×L85cmのコアを3本採取し、材令7日強度試験用及び材令28日強度試験用の供試体(φ10cm×h20cm)を各々3本、計6本採取した。圧縮試験用の供試体は、採取したL=85cmのコアの中から供試体の高さ20cmを確保できる箇所を選定している。

【0117】

(4)検証実験結果

コア試料の試験結果によれば、一軸圧縮強度にばらつきが大きい結果となった。一軸圧縮試験結果に着目すると、ばらつきは大きいものの材令7日の平均値3.31N/mm2に比較して、材令28日の平均値4.53N/mm2の方が圧縮強度の平均値が大きくなる傾向が見られた。また、一軸圧縮強度はすべてのデータにおいて目標強度を上回る結果となった。一軸圧縮試験前後のコアの状況をみると、圧縮試験において破壊している箇所は主に混合したセメントペースト部であり、がれき残渣が破壊しているケースは少ない。また、瓦やプラスチック等、表面が円滑ながれきが含まれている場合はその箇所で縁が切れやすいといえる。

【0118】

次に、本発明による固化体(二次製品及び人工地盤用地盤)の不溶化の実験(実験D)ついて説明する。

図15に示すように、まず、がれき残渣の試料調整を行い、有害物質の溶出量と含有量とを測定した。次に、がれき残渣に人為的に有害物質を添加して模擬汚染がれきを作製した。これを用いてセメント固化体を作製し、溶出試験を実施した。

【0119】

(1)試験方法

1)対象物質

試験においては、土壌汚染対策法において、第二種特定物質(重金属等)に分類される9項目(カドミウム、シアン、鉛、六価クロム、砒素、水銀、セレン、ふっ素、ほう素)を対象とした。

土壌汚染対策法で定められている有害物質のうち、この9項目ががれきの中に揮発せずに存在する可能性があるものとして選択した。

【0120】

2)環境庁告示46号溶出試験

a)採取したがれき残渣の取り扱い

採取したがれき残渣は、ガラス製容器又は測定の対象とする物質が吸着しない容器に収めた。試験は、がれき残渣採取後直ちに行った。試験を直ちに行えない場合には、暗所に保存し、速やかに試験を行った。

b)試料の作成

採取したがれきの残渣を風乾し、中小礫、木片等を除き、塊、団粒を粗砕した後、非金属製の2mmの目の篩を通過させて得たがれき残渣を十分混合した。

c)試料液の調製

試料(単位g)と溶媒(純水に塩酸を加え、水素イオン濃度指数(pH)が5.8以上6.3以下となるようにしたもの)(単位ml)とを重量体積比10%の割合で混合し、その混合液が500ml以上となるようにした。

d)溶出

調製した試料液を常温(おおむね20℃)常圧(おおむね1気圧)で振とう機(振とう回数毎分約200回、振とう幅4cm以上5cm以下)を用いて、6時間連続して振とうした。

e)検液の作成

a)〜d)の操作を行って得られた試料液を10〜30分程度静置後、毎分約3000回転で20分間遠心分離した。上澄み液を孔径0.45μmのメンブランフィルターでろ過してろ液を取り、定量に必要な量を正確に計り取って、これを検液とした。

【0121】

(2)がれき残渣の溶出特性

1)がれき残渣の調整

がれき残渣の構成物は、コンクリートガラ、木材、布、プラスチック、金属くず、ガラスや煉瓦の破片などである。

試験を行う場合は、φ50×100mmのモールド缶で試験体を作製した。このため、二次製品ブロック、人工地盤用ブロックいずれも、実際に使用するがれきの大きさでは試験体を作製できなかった。そこで、試験用にがれきの調整を行った。組成は現状のがれきのままとし、最大粒径のみ10mm以下とすることを目的として調整を行った。調整したがれきの粒径は以下の2種類である。

・環告46号溶出試験用:2mm以下

・セメント固化体作製用、環告19号含有量試験用:2mm以上10mm以下

また、本実験では、入手したがれき残渣の山の3箇所から無作為に取り出し、3種類のがれき残渣試料を調整した。調整のフローを図15に示す。

【0122】

(3)模擬汚染がれきを用いた溶出試験

3種類のがれき残渣の溶出量試験及び含有量試験を行い、全て環境基準値未満であることが明らかとなった。

アップサイクルブロックの溶出に対する安全性を確保するため、「模擬汚染がれき」を作製し、これを用いたセメント固化体の溶出試験を実施した。

ここで、「模擬汚染がれき」とは、がれき残渣を土壌汚染対策法の環境基準以上の溶出量となるように人為的に汚染したものである。

模擬汚染がれきを用いたセメント固化体の溶出試験のフローを図16に示す。実験は以下の手順で実施した。

1) がれき残渣に重金属等9項目を添加してその溶出量と添加量の相関を決定した。その相関から、目標溶出量の3濃度を決定して模擬汚染がれきを作製した。

2) 二次製品ブロック及び人工地盤用ブロックのセメント固化体を作製し、環告46号溶出試験を行った。

【0123】

(4)模擬汚染がれき作製のための物質添加量の設定

まず、溶出量基準を超える模擬汚染がれきを作製するため、がれきに添加する有害物質の添加量とその溶出量の相関を導いた。次に、模擬汚染がれきの調整を行った。模擬汚染がれきからの溶出量は環告46号溶出量試験で確認した。

【0124】

1)実験概要

がれき残渣に添加する量と溶出量の相関を把握するために、各物質を6濃度で添加した。添加する物質は重金属9項目とした。各物質の添加に用いた試薬の仕様を表10に示す。9項目全てを1つの試料に添加すると、互いに影響する(シアンが酸性状態であると揮散する等)可能性がある。そこで、添加試薬の溶媒の属性によって、酸性グループ、アルカリ・中性グループに分けて添加した。6濃度の添加量を表11に示す。

【0125】

【表10】

【0126】

【表11】

【0127】

<実験手順>

a)10mm以下に調整したがれきを使用し、これを6濃度、2グループ分(1つ50g)に取り分けた。

b)取り分けたがれきに対して、使用試薬によって分類した酸性グループ、アルカリ・中性グループ毎に表11に示す量を添加し、均一に混ぜ合わせた。

c)各物質を添加したがれきをドラフト内で十分に乾燥させた。

d)乾燥させた模擬汚染がれきを2mm以下に粉砕した。

e)環告46号溶出試験を行った。

f)試験結果から添加量と溶出量の相関を求めた。

【0128】

2)溶出試験結果と物質添加量の設定

模擬汚染がれき3種類の溶出試験結果の一欄を表12に示す。3種類の模擬汚染がれきによって溶出量に若干違いがあるものの、溶出傾向については大きな違いはなかった。

【0129】

a)カドミウム

3種類全ての模擬がれきについて、含有量基準値(150mg/kg)以上を添加しても、ほとんど溶出が認められなかった。試験で得られた検液はpH11前後であり、カドミウムが難溶性の水酸化物を生成し、溶出しにくい環境であったと考えられる。

b)鉛

カドミウムと同様に全ての模擬汚染がれきについて、含有量基準値(150mg/kg)以上を添加しても、ほとんど溶出が認められなかった。カドミウムと同様にアルカリ環境下で難溶性の水酸化物を生成し、溶出しにくい環境であったと考えられる。

c)砒素

添加量と溶出量に1次の相関が認められた。模擬汚染がれきの種類によってばらつきが認められた。

d)水銀

カドミウム・鉛と同様に、15mg/kg)以上を添加しても、ほとんで溶出が認められなかった。ただし、がれき1の高濃度(添加量30(mg/kg)で溶出量基準の18倍近くの溶出量が認められた。

e)セレン

模擬汚染がれき3種類とも概ね同じ溶出量を示し、添加量と溶出量に1次の相関が認められた。

f)シアン

模擬汚染がれきの種類によって溶出にばらつきがあり、がれき2は多少溶出するものの、含有基準(50mg/kg)以上加えても、ほとんど溶出が認められなかった。

g)六価クロム

シアンと同様にがれきによって若干ばらつくものの、添加量と溶出量に1次の相関が認められた。

h)ふっ素

模擬汚染がれきの種類によってばらつきが認められるものの、添加量と溶出量に1次の相関が認められた。

i)ほう素

模擬汚染がれき3種類ともにほぼ同じ溶出量を示し、添加量と溶出量に1次の相関が認められた。

【0130】

【表12】

【0131】

次に、物質添加量の設定を行った。セメント固化体に用いる模擬汚染がれきは、土壌環境基準の概ね2倍、5倍、10倍の溶出量となるような3濃度を設定しての模擬汚染がれきを作製した。各物質の溶出量基準と2倍、5倍、10倍値を表13に示す。ただし、シアンについては、溶出基準が不検出であるので、定量下限値である0.1mg/Lを基準とした。

【0132】

【表13】

【0133】

溶出試験の結果より、溶出傾向から2つのタイプに分けられる。

A.添加量に比例して溶出する物質:砒素、セレン、六価クロム、ふっ素、ほう素

B.ほぼ溶出しない物質:カドミウム、鉛、水銀、シアン

【0134】

この2つのタイプについて、以下のように添加量を設定した。

A.添加量に比例して溶出する物質

添加量・溶出量の関係式より、溶出量が土壌環境基準値の2倍、5倍、10倍となるよう3濃度の添加量を決定した。

B.ほぼ溶出しない物質

溶出量が土壌環境基準の10倍となるような量を添加すると、含有量基準を大幅に超えることとなる。このようながれき残渣をアップサイクルブロックで用いることは現実的ではない。含有量基準を基に3濃度の添加量を決定した。

カドミウム、鉛、水銀については、含有量基準の0.5倍、1倍、1.33倍濃度を添加量と決定した。シアンについては、含有量基準の0.5倍、1倍、2倍濃度を添加量と決定した。

がれき1、がれき2、がれき3への各物質の添加量を表14に示す。

【0135】

【表14】

【0136】

(5)二次製品ブロックの溶出試験

模擬汚染がれきを用いて二次ブロックを作製し、溶出試験を実施した。

1) 実験概要

実験ケースを表15に示し、配合を表16に示す。

【0137】

【表15】

【0138】

【表16】

【0139】

<実験手順>

a)10mm以下に調整したがれき残渣を用いた。

b)がれきをφ50×100mmのモールド缶1本分ずつに取り分けた。

c)各物質を表14で設定した濃度をがれきに添加した後、十分に乾燥させて、模擬汚染がれきとした。

d)水、セメント、細骨材、高性能減水剤を練り混ぜてモルタルを作製した。

e)モールド1本分ずつの模擬汚染がれきに相当量のモルタル分を投入し、十分に練り混ぜて、モールドに充填し、突き棒を用いて締め固めた。

f)モールドを密封してコンテナに入れ、気中養生を行った(7日間、28日間)。

g)環告46号溶出試験を行った。

【0140】

2)溶出試験結果

模擬汚染がれき自体の溶出試験結果を表17に示す。

【0141】

【表17】

【0142】

・砒素、セレン、六価クロム、ふっ素、ほう素は、予測どおり添加量の増加とともに溶出量が増加する傾向を示した。目標とする溶出基準の10倍程度の溶出量を持つ模擬汚染がれきを作製できた。

・カドミウム、鉛は含有量基準(150mg/kg)以上を添加してもほとんど溶出しなかった。事前溶出試験と同様に、模擬汚染がれきにおいてもほぼ溶出が認められなかった。

・水銀は、がれき2、がれき3はほとんど溶出が認められず、含有量基準(15mg/kg)を超えると、わずかに溶出する程度であった。がれき1は、低濃度(7.5mg/kg)から溶出量基準を超えたが、高濃度(20mg/kg)であっても溶出基準の3倍に留まった。

・シアンも事前の溶出試験と同様に、ほぼ溶出が認められなかった。

【0143】

二次製品ブロックの溶出試験の結果を表18に示す。

【0144】

【表18】

【0145】

・カドミウム、砒素、水銀、セレン、シアンについては、セメント固化体とすることで不溶化できた。砒素については、溶出基準の12倍、セレンについては8倍の溶出量を持つ模擬汚染がれきを定量下限値未満まで不溶化できた。

・六価クロム、ふっ素、ほう素についても不溶化できた。六価クロムについては、溶出基準の12倍、ふっ素については12倍、ほう素については10倍の溶出量を持つ模擬汚染がれきを溶出量基準の約2割程度の溶出に抑制することができた。

・鉛については、概ね不溶化できたといえるが、一部の種類と濃度において溶出量基準を超える溶出量が認められた。模擬汚染がれきでは、ほぼ溶出が認められなかったが、セメント固化体とすると溶出が認められた。要因としては、セメント固化体とすることでpH11前後からpH12.5付近まで上昇し、存在形態として大部分を占めるであろうpb(OH)2の溶解度が上昇したからであると考えられる。

【0146】

(6)人工地盤用ブロックの溶出試験

模擬汚染がれきを用いて人工地盤用ブロックを作製し、溶出試験を実施した。

1) 実験概要

実験ケースを表19に示し、配合を表20に示す。

【0147】

【表19】

【0148】

【表20】

【0149】

<実験手順>

a)10mm以下に調整したがれき残渣を用いた。

b)がれきをφ50×100mmのモールド缶1本分ずつに取り分けた。

c)所定の濃度の重金属を添加した後、十分に乾燥させて、模擬汚染がれきとした。

d)水、セメントを練り混ぜてセメントペーストを作製した。

e)モールド1本分の模擬汚染がれきにセメントペーストを投入し、十分に練り混ぜて、モールドに詰め込み、タッピングにより充填した。

f)モールドを密封してコンテナに入れ、7日間気中養生を行った。

g)環告46号溶出試験を行った。

【0150】

2) 溶出試験結果と溶出特性

模擬汚染がれき自体の溶出試験結果は、二次製品ブロックと同じ試料を使用しているので、同一である。

【0151】

人工地盤用ブロックの溶出試験の結果を表21に示す。

【0152】

【表21】

【0153】

・カドミウム、砒素、水銀、セレン、シアン、六価クロムについては、セメント固化体とすることで不溶化できた。砒素については、溶出量基準の12倍、セレンについては8倍、六価クロムについては12倍の溶出量を持つ模擬汚染がれきを定量下限値未満にまで不溶化できた。

・六価クロムについては、不溶化でき、溶出が認められなかった。これは、セメント水和物のエトリンガイトに六価クロムが取り込まれることで不溶化されたと考えられる。二次製品の配合ではセメント固化体で溶出があったが、人工地盤用で認められなかった。

・ふっ素についても不溶化でき、溶出は認められたものの、溶出量基準内であった。添加量が増加すると溶出量が増加する傾向があり、高濃度で溶出量基準の8割程度の溶出量が認められた。

・ほう素については、人工地盤用ではほぼ溶出が認められず、不溶化できた。がれき3のみ高濃度で溶出基準の2割程度の溶出が認められた。

・鉛については、概ね不溶化できたものの、土壌環境基準を超える溶出量が認められた。模擬汚染がれきから溶出が認められなかったにも関わらず、セメント固化体から認められた理由としては、二次製品と同様に、pHが上昇し、水酸化鉛の溶解度が上昇したためと考えられる。

【0154】

次に、鉛の不溶化技術の検討について説明する。

(1)鉛不溶化の薬剤

鉛汚染土を対象とした不溶化剤としては、酸化マグネシウム(MgO)の効果が高いとされている。一方、焼却灰の不溶化剤としてキレート剤が使用されている。焼却灰は一般にアルカリ性のため、セメント固化体にも効果が見込める。

【0155】

(2)不溶化効果確認試験

細骨材に鉛(標準液)を所定量添加して模擬汚染骨材を作製し、これを一般的なモルタル配合に薬剤を添加してセメント固化する。7日間気中養生を行った後、セメント固化体の溶出試験(環告46号)を行い、不溶化効果のある薬剤を選定した。

【0156】

1)配合

水セメント比0.45、砂セメント比4のモルタルの配合を表22に示す。モルタル全体に対する細骨材の容積比率は66%である。

【0157】

【表22】

【0158】

2) 使用材料

・セメント:普通ポルトランドセメント(密度およそ3g/cm3)

高炉セメント

早強セメント

・細骨材:陸砂(密度2.60g/cm3)

・高性能減水剤:フローリックVP−700(ポリカルボン酸系)

・水:水道水、海水

3) 模擬汚染骨材

鉛の分析用標準液を細骨材に添加した。添加濃度は鉛の含有量基準値150mmg/kgとした。細骨材に鉛を添加した後、風乾し、乾燥状態でセメント固化した。

4) 試験体作成

薬剤が紛体と液体で異なるため、セメント固化体の作製は以下のようにした。

・紛体:まず、細骨材と不溶化薬剤を空練りし、次にセメントを加えて空練りを行い、その後に、水を添加して撹拌・混合した。

・液体:まず、細骨材にキレート剤を添加・混合し、これにセメントを混合し攪拌し、その後に、水を添加して、攪拌・混合した。

5) 溶出試験

材令7日目に環告46号溶出試験を行った。

試験項目:鉛(海水練りのNo.3のみ、ふっ素・ほう素を追加した)

検液のpH、EC

セメント固化体からの溶出試験結果を表23に示す。

【0159】

【表23】

【0160】

この溶出試験の結果から、キレート剤を添加することにより、鉛の溶出を抑えることができ、鉛を含むがれきであっても、キレート剤を添加することにより、製造された二次製品、人工地盤用地盤ブロックからの鉛の溶出を抑えるのに有効であることが分かった。

【0161】

表24に、上述した人工地盤用ブロックの製造方法により製造した、練り混ぜ水に海水を使用した人工地盤用ブロックと、練り混ぜ水に真水を使用した人工地盤用ブロックの一軸圧縮強度試験の結果を示す。

【0162】

この試験では、同配合(がれき1tあたりのセメントペーストの添加量、水セメント比)で、練り混ぜ水(海水、真水)を変えて人工地盤用ブロックを製造し、打設7日後に、各人工地盤用ブロックからコアサンプリングして一軸圧縮強度試験を行った。

また、同配合で練り混ぜ水(海水、真水)を変えた混練物をモールドに詰めて供試体を作製し、打設18時間後に各供試体の一軸圧縮強度試験を行った。

【0163】

この試験の結果、海水練りの人工地盤用ブロックの材令18時間の強度(初期強度)は平均4.1N/mm2であり、材令7日の強度は平均19.1N/mm2であり、真水練りの人工地盤用ブロックの材令18時間の強度(初期強度)は平均2.9N/mm2であり、材令7日の強度は平均16.7N/mm2であり、何れの人工地盤用ブロックも人工地盤用ブロックの所要強度の1.0N/mm2程度を満足していることが分かった。

また、材令18時間の強度、材令7日の強度の両方とも、海水練りの人工地盤用ブロックの方が真水練りの人工地盤用ブロックよりも大きいことが分かり、人工地盤用ブロックの製造には、練混ぜ水に海水を使用した方が、早期に強度発現され、より短時間での脱枠が可能となり、短期間での大量生産が可能となる。

【0164】

【表24】

【符号の説明】

【0165】

1 固化体

1a 人工地盤用ブロック

1b 二次製品

2 廃棄物

2a 一次廃棄物

2b 二次廃棄物

3、3a、3b 固化材

4 フック

5 袋体

6 型枠

7 押付手段

10 道路用盛土

11 覆土

【技術分野】

【0001】

本発明は、固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法に関し、特に、所定の粒径以下のがれき等の廃棄物を骨材として使用した固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法に関する。

【背景技術】

【0002】

従来、地震や津波等の自然災害等の災害によって生じたがれき(木材類、金属類、ゴム類、プラスチック類等)や、建築現場や建物解体現場等から生じたコンクリートガラ、廃材等の廃棄物は、産業廃棄物又は一般廃棄物(以下、廃棄物という。)として回収して、焼却不適物を取り除いた上で焼却施設で焼却処理し、焼却後の残渣を最終処分場に埋立処分していたが、近年の最終処分場の建設用地の不足により、埋立処分に代わる新たな処理方法の開発が望まれている。

【0003】

例えば、特許文献1には、焼却施設で焼却処理した残渣(焼却灰)を回収し、この焼却灰を一次、二次破砕して所定粒度分布に整粒し、これを骨材としてセメント結合剤と混練して加圧成形し、養生することによりブロック状のコンクリート製品を製造する処理方法が提案されている。

【0004】

特許文献1に記載の処理方法によれば、焼却灰中に残留する重金属類が溶出するおそれがなく、また、実用的に十分な強度が得られるので、土木、建築用の資材として有効に利用することができ、最終処分場の建設用地の不足を多少は解消することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−96263号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、想定外の大規模の地震や津波等の自然災害等が発生して、がれき等の廃棄物が生じた場合には、特許文献1に記載のような処理方法では、廃棄物を焼却処理する必要があり、処理に時間と手間がかかっていた。

【0007】

本発明は、上記のような従来の問題に鑑みなされものであって、がれき等の廃棄物が発生した場合に、それらを焼却処理することなく迅速に処理することができる、固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記のような課題を解決するために、本発明は、以下のような手段を採用している。

すなわち、本発明は、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させたことを特徴とする。

【0009】

本発明の固化体によれば、がれき等の廃棄物が生じた場合に、回収した廃棄物を焼却施設で焼却処理することなく、固化体を骨材として使用することができる。従って、がれき等の廃棄物を迅速に処理することができる。また、廃棄物を固化材で固めているので、廃棄物が有害物質を含むものであっても、有害物質が溶出することはない。さらに、廃棄物が空気や水と接触することがないので、廃棄物が木片を含むものであって、嫌気性発酵するようなことはなく、強度低下、減容化を防止できる。

【0010】

また、本発明の固化体において、前記固化材にキレート剤を添加したこととしてもよい。

本発明による固化体によれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0011】

また、本発明は、所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする。

【0012】

本発明の二次製品によれば、がれき等の廃棄物が生じた場合に、回収した廃棄物のうち、所定の粒径以下の廃棄物を焼却施設で焼却処理することなく、二次製品の骨材として使用することができる。ここで、二次製品とは、擁壁、側溝、ブロック、マンホール、縁石、ヒューム管等を意味する。

【0013】

また、本発明の二次製品において、前記固化材にキレート剤を添加したこととしてもよい。

【0014】

本発明の二次製品によれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0015】

また、本発明の二次製品において、前記固化材はモルタルであり、該モルタルと前記廃棄物の混合割合を容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合としたこととしてもよい。

【0016】

本発明の二次製品によれば、所定の練り混ぜ性能、及び形状安定性が得られることになる。

【0017】

また、本発明の二次製品において、前記モルタルの水セメント比を30〜40%、細骨材セメント比を2.0〜2.5としたこととしてもよい。

【0018】

本発明の二次製品によれば、所定の練り混ぜ性能、及び形状安定性が得られることになる。

【0019】

また、本発明の二次製品において、前記廃棄物は、粒径が40mm以下であることとしてもよい。

【0020】

さらに、本発明は、所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする。

【0021】

本発明の人工地盤用ブロックによれば、がれき等の廃棄物が生じた場合に、回収した廃棄物のうち、所定の粒径以下の廃棄物を焼却施設で焼却処理することなく、人工地盤用ブロックの骨材として使用することができる。

【0022】

また、本発明の人工地盤用ブロックにおいて、前記固化材にキレート剤を添加したこととしてもよい。

【0023】

本発明の人工地盤用ブロックによれば、鉛を含むがれきであっても、鉛の溶出を抑えることができる。

【0024】

また、本発明の人工地盤用ブロックにおいて、前記廃棄物は、粒径が150mm以下であることとしてもよい。

【0025】

また、本発明の人工地盤用ブロックにおいて、前記固化材がセメントミルクであって、該セメントミルクの水セメント比は60%以下であり、かつ、ブロック1m3当たりのセメント量が300kg以上であることとしてもよい。

【0026】

本発明の人工地盤用ブロックによれば、人工地盤用ブロックとしての所定の圧縮強度(1N/mm2)、及び練り混ぜ性を満足させることができる。

【0027】

また、本発明の人工地盤用ブロックにおいて、練り混ぜ水に海水を使用したこととしてもよい。

【0028】

本発明の人工地盤用ブロックによれば、練り混ぜ水に海水を使用した場合、早期に人工地盤用ブロックとしての所定の圧縮強度(1N/mm2)が発現でき、即時脱枠が可能となり、人工地盤用ブロックの大量生産が可能となる。

【0029】

また、本発明は、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより製造することを特徴とする。

【0030】

本発明の固化体の製造方法によれば、廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより、廃棄物と固化材とを強固に結合した固化体を製造することができる。

【0031】

また、本発明の固化体の製造方法において、前記廃棄物は、所定の粒径以下に破砕された後に、所定の粒径に分級されて、前記固化材中に混入されることとしてもよい。

【0032】

また、本発明の固化体の製造方法において、前記廃棄物と前記固化材とを混練した後に、振動を加えた状態で固化させることとしてもよい。

本発明の固化体の製造方法によれば、骨材としての廃棄物の周囲の全体に固化材を行き渡らせることができるので、廃棄物と固化材とを強固に結合することができる。

【0033】

また、本発明の固化体の製造方法において、前記廃棄物と前記固化材とを混練した後に、上方から押付けた状態で固化させることとしてもよい。

【0034】

また、本発明の固化体の製造方法において、前記固化材中に前記廃棄物を含漬させた後に、上方から押し付けた状態で固化させることとしてもよい。

本発明の固化体の製造方法によれば、骨材としての廃棄物の周囲の全体に固化材を行き渡らせることができるので、廃棄物と固化材とを強固に結合することができる。

【0035】

さらに、本発明の固化体の製造方法において、前記固化材及び廃棄物を上方から押し付けた際に、排出された余剰の固化材を回収して、次の固化体の製造に使用することとしてもよい。

本発明の固化体の製造方法によれば、排出された余剰の固化材を回収して、次の固化体の製造に使用することができるので、固化材の無駄をなくすことができる。

【発明の効果】

【0036】

以上、説明したように、本発明の固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法によれば、回収したがれき等の廃棄物を焼却施設で焼却処理することなく、迅速に処理することができる。

【図面の簡単な説明】

【0037】

【図1】本発明による固化体の第1の実施の形態を示した概略断面図であって、固化体としての人工地盤用ブロックを示した概略断面図である。

【図2】第1の実施の形態の固化体としての二次製品を示した概略断面図である。

【図3】第1の実施の形態の固化体の適用例を示した概略断面図である。

【図4】第1の実施の形態の固化体の製造方法を示したフロー図である。

【図5】第2の実施の形態の固化体としての人工地盤用ブロックを示した概略断面図である。

【図6】第2の実施の形態の固化体の製造方法を示したフロー図である。

【図7】人工地盤用ブロックの供試体及びその試験結果を示した説明図である。

【図8】人工地盤用ブロックの供試体及びその試験結果を示した説明図である。

【図9】二次製品の供試体及びその試験結果を示した説明図である。

【図10】廃棄物(がれき)及び固化体の溶出試験の結果を示した説明図である。

【図11】人工地盤用ブロックの配合決定のフロー図である。

【図12】一次選定試験のフロー図である。

【図13】ブロック1m3当たりのセメント添加量と一軸圧縮強度の関係(材令7日)を示した説明図である。

【図14】ブロック1m3当たりのセメント添加量と一軸圧縮強度の関係(材令28日)を示した説明図である。

【図15】不溶化技術の開発の流れを示したフロー図である。

【図16】模擬汚染がれきを用いたセメント固化体の溶出試験のフロー図である。

【発明を実施するための形態】

【0038】

以下、図面を参照しながら本発明の実施の形態について説明する。

図1〜図4には、本発明による固化体、二次製品、人工地盤用ブロック、及び固化体の製造方法の第1の実施の形態が示されている。図1は固化体としての人工地盤用ブロックを示す概略断面図、図2は固化体としての二次製品を示す概略断面図、図3は固化体としての人工地盤用ブロックを道路盛土の材料に用い、二次製品を擁壁、側溝に用いた適用例の概 略断面図、図4は固化体の製造方法のフロー図である。

【0039】

すなわち、本実施の形態の固化体1は、図1〜図3に示すように、廃棄物2を骨材として使用し、この廃棄物2を焼却施設で焼却処理することなく、固化材3中に混入させて固化させることにより、所定の形状(例えば、直方体状)に形成したものであって、道路盛土、避難高台、防潮堤、河川堤防等の人工地盤用ブロック1a、又は側溝、擁壁、マンホール、排水桝、水槽、縁石、歩車道境界ブロック等の二次製品1bとして使用することができる。

【0040】

廃棄物2は、例えば、地震や津波等の自然災害等によって生じたがれき(コンクリートガラ、木材類、タイヤ等のゴム類、プラスチック容器等のプラスチック類、窓ガラス等のガラス類、車両のボディ、家電の筐体等の金属類、土砂類等)や、建築現場や建物の解体現場等から生じたコンクリートガラ、廃材等の産業廃棄物又は一般廃棄物(以下、廃棄物2という。)であって、これらの廃棄物2から大きいものを取り除いた後の粒径が150mm以下の残渣を骨材として使用している。

【0041】

本実施の形態においては、自然災害によって生じたがれきを廃棄物2として回収し、この回収した廃棄物2から大きいものを重機により取り除き、取り除いた後の残渣を分級機にかけて、粒径が150mm以下のもの(一次廃棄物2a)を取り出し、この一次廃棄物2aを更に分級機にかけて、粒径が40mm以下のもの(二次廃棄物2b)を取り出し、一次廃棄物2aを人工地盤用ブロック1aの骨材として使用し、二次廃棄物2bを二次製品1bの骨材として使用している。

【0042】

なお、本実施の形態においては、回収した廃棄物2から大きいものを取り除いた残渣を分級機に供給して分級しているが、残渣を破砕機で破砕処理して、粒径を150mm以下にした上で分級機に供給するようにしてもよい。また、分級機及び破砕機を使用せずに、大きいものを取り除いた残渣をそのまま使用してもよい。

【0043】

固化材3は、例えば、セメントミルク又はモルタルであって、人工地盤用ブロック1aは、外圧に抵抗できる強度が1.0N/mm2程度必要なので、セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したものを固化材3aとして使用している。

混和材としてJIS規格の加工品であるフライアッシュを用いたが、フライアッシュは火力発電所から排出される原粉でもよく、破砕、粒度調整等の加工を経なくてもよい。これを使用することにより材料の加工工程が省略でき、低炭素化に寄与できる。

また、二次製品1bは、外圧に抵抗できる強度が10〜20N/mm2程度必要なので、モルタル(セメントミルクと砂とを所定の重量比で混合したもの)を固化材3bとして使用している。

なお、モルタルの砂の代わりに、廃棄物2を分級機で分級することによって得られた粒径が25mm以下の残渣、現地から回収した粒径が25mm以下の廃棄物2を使用してもよい。

また、砂の代わりに火山灰、石炭灰、高炉スラグ微粉末を使用しても同様の効果が得られる。更に、別途ポリマーや増粘剤を添加することにより、モルタルとがれきの付着力を向上させることができる。

【0044】

上記のような構成の固化体1は、例えば、図3に示すように、道路盛土10の盛土材料を構成する人工地盤用ブロック1aや、道路盛土10の法面の法尻に設置される擁壁、法尻に沿って設置される側溝、縁石、歩車道境界ブロック等の二次製品1bとして使用される。なお、図中、符号11は覆土である。

【0045】

次に、図4を参照しながら、固化体1としての人工地盤用ブロック1a及び二次製品1bの製造方法について説明する。

【0046】

<人工地盤用ブロックの製造方法>

人工地盤用ブロック1aを製造するには、図4に示すように、まず、一次調整工程において、災害現場からがれきを廃棄物2として回収し、回収した廃棄物2から重機により大きいものを取り除き、その後の残渣を分級機にかけて分級し、粒径が150mm以下の一次廃棄物2aを取り出す。

【0047】

次に、含漬工程において、図1に示すように、人工地盤用ブロック1aの形状に合わせて形成した所定の容積の袋体5を用い、この袋体5の内部に、所定の水セメント比に調整した固化材3a(セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したもの)を充填し、固化材3a中に所定量の一次廃棄物2aを投入するとともに、吊上げ用のフック4を吊り部が固化材3aの上面から上方に突出するように配置する。

【0048】

次に、締固め工程において、図1に示すように、袋体5の上方から押付手段7(プレスのプランジャー又は重し)により、固化材3a及び一次廃棄物2aを押し付け、この状態で所定の時間養生させることによって固化材3aを固化させる。なお、袋体5から溢れ出た余剰の固化材3aは、次の人工地盤用ブロック1aの製造に使用する。

【0049】

このようにして、一次廃棄物2aと固化材3aとを一体に結合した人工地盤用ブロック1aを製造することができる。そして、このような作業を連続して行うことにより、複数の人工地盤用ブロック1aを製造することができ、この複数の人工地盤用ブロック1aを道路用盛土10の構築現場に積み上げることにより、道路用盛土10の材料を構築することができる。

なお、袋体5は密封していなくてもよい。また、水が染み出す程度の孔があいていてもよい。さらに、袋体5としては、例えば、トンパックが好適である。押付手段7により押し付けることにより、袋体5の表面から脱水が進行し、早期強度発現が期待でき、養生期間も短縮できる。

【0050】

なお、上記の説明では、袋体5の内部に固化材3aを充填した後に、固化材3a中に一次廃棄物2aを投入しているが、固化材3aと一次廃棄物2bとを混練機で混練した上で、それらの混練物を袋体5の内部に充填するように構成してもよい。また、人工地盤用ブロック1aは、工場で製造してもよいし、現場で製造してもよい。

【0051】

<二次製品の製造方法>

二次製品1bを製造するには、図4に示すように、まず、二次調整工程において、上記の一次調整工程で取り出した粒径が150mm以下の残渣(一次廃棄物2a)を分級機にかけて分級し、粒径が40mm以下の二次廃棄物2bを取り出す。この場合、一次廃棄物2aを破砕機にかけて破砕処理し、粒径が40mm以下の二次廃棄物2bとしてもよい。

【0052】

次に、混練工程において、図2に示すように、混練機によって固化材3b(所定の水セメント比に調整したモルタル)と二次廃棄物2bとを混練し、この混練物を所定の形状に形成した型枠6の内部に充填する。

【0053】

次に、締固め工程において、図2に示すように、型枠6の上方から押圧手段7(プレスのプランジャー又は重し)によって固化材3b及び二次廃棄物2bを押し付け、この状態で所定の時間養生させることによって固化材2bを固化させる。

【0054】

この場合、バイコン製法により、型枠6の上方から押圧手段7によって固化材3b及び二次廃棄物2bを押し付けるとともに、振動によって固化材3bに振動を加えながら、固化材3bを固化させるように構成してもよい。

このようなバイコン製法を用いることにより、型枠6を短時間で離型することができるので、二次製品1bを効率良く製造することができる。なお、型枠6から溢れ出た余剰の固化材3bは、次の二次製品1bの製造に使用する。

【0055】

このようにして、二次廃棄物2bと固化材3bとを一体に結合した二次製品1bを製造することができる。そして、このような作業を連続して行うことにより、複数の二次製品1bを連続して製造することができ、道路用盛土10の法尻の擁壁、側溝等として使用することができる。

【0056】

上記のように構成した本実施の形態の固化体及び固化体の製造方法にあっては、がれき等の廃棄物2を焼却処理することなく、迅速に固化体1の骨材として使用することができる。

【0057】

また、がれき等の廃棄物2を焼却処理することなく、固化体1の骨材として使用することで処理できるので、焼却処理後の残渣(焼却灰)を埋立処分する最終処分場の建設用地の不足にも貢献できる。

【0058】

さらに、がれき等の廃棄物2を固化体1の骨材として使用できるので、固化体1の材料費を削減することができ、固化体1の製造費を安く抑えることができる。

【0059】

さらに、骨材として使用する廃棄物2が有害物質を含むものであっても、廃棄物2を固化材3中に混入させた状態で固化させて、固化材3で廃棄物2の周囲をコーティングしているので、有害物質が溶出するようなことはない。さらに、廃棄物2に木材類が含まれていても、木材類が空気や水と接触して嫌気性発酵することがないので、固化体1の強度が低下したり、減容化するようなことはなく、固化体1としての性能を維持することができる。

【0060】

図5には、本発明による固化体の製造方法の第2の実施の形態が示されている。本実施の固化体の製造方法は、固化体としての人工地盤用ブロック1aの製造に適用したものでる。本実施の形態では、型枠6と、型枠6の外面に取り付けられて、型枠6の内部に充填した混練物に型枠6を介して振動を加えるバイブレータ8とを用い、人工地盤用ブロック1aを製造するように構成したものであって、その他の構成は前記第1の実施の形態に示すものと同様である。

【0061】

すなわち、本実施の形態の人工地盤用ブロック1aの製造方法は、図6に示すように、まず、一次調整工程において、第1の実施の形態と同様に、災害現場からがれきを廃棄物2として回収し、回収した廃棄物2から重機により大きいものを取り除き、その後の残渣を分級機にかけて分級し、粒径が150mm以下の一次廃棄物2aを取り出す。

【0062】

次に、混練工程において、混練機(例えば、パン型のミキサー)を用い、混練機の内部に一次廃棄物2aと所定の水セメント比に調整した固化材3a(セメントミルク又はセメントミルクにフライアッシュ等の混和材を添加したもの)とを投入し、これらを混練することにより一次廃棄物2aと固化材3aとの混練物を製造し、この混練物を人工地盤用ブロック1aの形状に合わせて形成した型枠6の内部に充填する。

この場合、一次廃棄物2aは、表乾状態ではなく、含水率のばらつきも大きいため、予め、混練機で固化材3aを所定の水セメント比に調整しておき、その上で固化材3a中に一次廃棄物2aを投入して混練するのが好ましい。

【0063】

次に、締固め工程では、例えば、(1)押圧手段7(プレスのプランジャー又は重し、以下、同じ。)によって加圧しながら振動を与えた状態で締め固める場合と、(2)振動を与えることなく押圧手段7により加圧した状態で締め固める場合と、(3)押圧手段7により加圧することなく振動のみを与えた状態で締め固める場合とがある。

【0064】

(1)の場合には、図5に示すように、型枠6の上方から押付手段7によって型枠6の内部の混練物を加圧するとともに、型枠6の外側面に設置した各バイブレータ8を作動させることにより混練物に振動を与え、この状態で所定の時間養生させることにより固化材3aを固化させる。(2)の場合には、図示はしないが、型枠6の上方から押付手段7によって型枠6の内部の混練物を加圧し、この状態で所定の時間養生させることにより固化材3aを固化させる。(3)の場合には、図示はしないが、型枠6の外側面に設置した各バイブレータ8を作動させることにより型枠6の内部の混練物に振動を与え、この状態で所定の時間養生させることにより固化材3aを固化させる。(1)は、型枠6を短時間で離型することができるので、人工地盤用ブロック1aを効率良く製造することができる。

本実施の形態では、(3)の方法により実施した。

なお、型枠6から溢れ出た余剰の固化材3aは次の人工地盤用ブロック1aの製造に使用する。

【0065】

このようにして、一次廃棄物2aと固化材3aとを一体に結合した人工地盤用ブロック1aを製造することができる。そして、このような作業を連続して行うことにより、複数の人工地盤用ブロック1aを製造することができ、図3に示すように、この複数の人工地盤用ブロック1aを道路用盛土10の構築現場に積み上げることにより、道路用盛土10の材料を構築することができる。

【0066】

なお、本実施の形態では、型枠6の外側面の上、中、下の6箇所にバイブレータ8を設置したが、バイブレータ8の本数及び設置箇所は、混練物の性状に応じて任意に設定することができる。

【0067】

なお、本実施の形態においても、前記第1の実施の形態と同様の構成の袋体5を用い、この袋体5を型枠6の内部に収容し、この袋体5の内部に一次廃棄物2aと固化材3aとの混練物を充填するように構成してもよい。

【0068】

上記のように構成した本実施の形態の固化体の製造方法にあっても、前記第1の実施の形態に示すものと同様の作用効果を奏する。

【0069】

なお、前記の説明においては、型枠6の外側面にバイブレータ8を設置したが、型枠6の内部に充填した混練物を、油圧ショベルのアームにチゼルプレートを装着し、このチゼルプレートで混練物を押し付けながら、振動を加えるように構成してもよい。また、型枠6の内部に一時的に棒状のバイブレータを挿入してもよい。

【0070】

なお、前記各実施の形態においては、人工地盤用ブロック1a、及び二次製品1bを道路用盛土10に適用した場合について説明したが、その他各種の人工地盤用ブロック、及び二次製品として使用してもよい。

【0071】

図7〜図10に、本発明による第1の実施の形態の固化体1の人工地盤用ブロック1a及び二次製品1bの強度試験の結果を示す。

図7及び図8は、人工地盤用ブロック1aの供試体であり、図9は二次製品1bの供試体である。図7の供試体では、固化材3aとしてセメントミルク(水セメント比:W/C=60%)を用い、図8の供試体では、固化材3aとしてセメントミルクにフライアッシュを混和材として添加したもの(水セメント比:W/(C+F)=30%)を用い、図9の供試体では、固化材3bとして1:2モルタル(重量比がセメント1:砂2、水セメント比:W/C=30%)を用いた。なお、図中σ7は7日強度である。

【0072】

また、図7及び図8の供試体では、400〜500Lの固化材3aに1tonの廃棄物2a(がれき)を混入させ、図9の供試体では、300〜600Lの固化材3bに1tonの廃棄物2b(がれき)を混入してそれぞれ製造した。

【0073】

さらに、図7の上下段の供試体、及び図8の上下段の供試体には、分級機で分級した粒径150mm以下の残渣(一次廃棄物2a)を使用し、図9の上段の供試体には、分級機で分級した粒径40mm以下の残渣(二次廃棄物2b)を使用し、図9の下段の供試体には、破砕機で一旦破砕した後に分級機で分級した粒径40mm以下の残渣(二次廃棄物2b)を使用してそれぞれ製造した。

【0074】

さらに、図7及び図8の左列及び中列の供試体は、固化材3aと一次廃棄物2aとを混練した後に型枠内に入れ、図7及び図8の右列の供試体は、型枠内に一次廃棄物2aを入れた後に、型枠内に固化材3aを入れ、図9の各列の供試体は、固化材3bと二次廃棄物2bとを混練した後に型枠内に入れて、それぞれ製造した。

【0075】

さらに、図7及び図8の上段の供試体は、型枠内に固化材3aと一次廃棄物2aとを入れ、プレス等の押付手段7によって押し付けた状態で固化させ、図7及び図8の下段の供試体は、型枠内に一次廃棄物2a及び固化材3aを入れた状態で固化させてそれぞれ製造した。

【0076】

上記のような条件に基づいて製造した供試体のうち、図7の左列の上下段の供試体、及び図9の左列の上段の供試体は、固化材3aの充填不良が見られたものの、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。なお、図8の左列の下段の供試体は、試験不能であった。

【0077】

また、図7の中列の上下段の供試体、及び図8の中列の上段の供試体は、固化材3aが全体に十分に充填されており、また、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。なお、図8の中列下段の供試体は、固化材3aの充填不良が見られたものの、人工地盤用ブロック1aとして必要な強度(1.0N/mm2程度)を有していることが分かった。

【0078】

さらに、図7及び図8の右列の上下段の供試体は、固化材3aが十分に充填されておらず、また、人工地盤用ブロック1aとして必要な強度も有していないことがわかった。

【0079】

この結果から、図7中列の上下段、及び図9の中列の上段の供試体は、人工地盤用ブロック1aとして十分に使用することができるが、それ以外は、人工地盤用ブロック1aとして使用することができないことがわかったので、人工地盤用ブロック1aを製造する場合には、図7中列の上下段、及び図8の中列の上段の供試体の製造条件に基づいて製造すればよいことになる。

すなわち、廃棄物1ton当り500L以上の固化材を混入させ、混練りする方法、或いは、型枠内に固化材を入れ、その中に廃棄物を入れて含漬する方法が人工地盤用ブロック1aの製造に好適である。

【0080】

また、図9の左列の下段、中列左側の上段の供試体は、固化材3bの充填が不十分であり、また、二次製品1bとして必要な強度(10〜20N/mm2)を有していないことが分かった。さらに、図9の中列左側の下段の供試体、中列右側の上下段の供試体、右列上段の供試体は、固化材3bが十分に充填されており、また、二次製品1bとして必要な強度(10〜20N/mm2)を有していることが分かった。

【0081】

この結果から、図9の中列左側の下段の供試体、中列右側の上下段の供試体、及び右列上段の供試体以外の供試体は、二次製品1bとして使用できないことが分かったので、二次製品1bを製造する場合には、図9の中列左側の下段の供試体、中列右側の上下段の供試体、右列上段の供試体の製造条件に基づいて製造すればよいことになる。

すなわち、廃棄物を40mm以上に破砕させた場合、廃棄物1ton当り400L以上のモルタルを混入させ、混練りする方法、破砕なしても廃棄物1ton当り500L以上のモルタルにて混練りする方法が二次製品1bの製造に好適である。

【0082】

図10に、廃棄物(がれき)の有害物質の溶出試験、及び固化体の有害物質の溶出試験の結果を示す。

廃棄物(がれき)の溶出試験では、粉砕機(ジョークラッシャ)で粒径が40mm未満に粗粉砕した廃棄物(がれき)を用い、この廃棄物(がれき)を粉砕機(ジョークラッシャ)で更に10mm未満に粉砕し、粉砕できなかった木屑、プラスチック、布等を取り除き、その残渣を更に細かく粉砕、分級して、2mm未満に以下のものを取り出し、これを試料として、環境庁告示46号溶出試験(以下、環告46号試験と称する)を行った。

【0083】

また、固化体の溶出試験では、図9の中列右側の上段の供試体を用い、この供試体を粒径が2mm未満に粉砕し、これを試料として環告46号試験を行った。

【0084】

この試験結果から、鉛、ふっ素が検出されたが、いずれも土壌環境基準値以下であった。また、六価クロム、ひ素、ほう素の溶出量は、定量下限値未満で、廃棄物(がれきのみ)に比べて低く、固化体によって溶出が抑制されたことが分かった。

【0085】

これにより、廃棄物を固化材で固めてコーティングすることにより、重金属類の溶出を抑えられるので、有機物の溶出についても抑えることができる。

また、廃棄物が空気と水と接触することがないので、廃棄物が木片を含むものであっても、嫌気性発酵することはなく、強度低下、減容化を防止できる。

なお、廃棄物を焼却処理しないので、CO2削減に寄与できる。

【0086】

次に、二次製品の配合の選定実験(実験A)について説明する。

二次製品のモルタルの配合を選定するために、水セメント比、細骨材セメント比、及びモルタルの混合割合を変化させたブロックを試作し、曲げ強度試験を行った。また、水セメント比を低減すると、練混ぜが困難になるので混和剤を添加させざるを得ず、モルタルのフローが大きくなり、即時脱枠時に形状安定性が確保されない可能性が懸念される。このため、寸法の測定も併せて行った。

【0087】

(1) 実験概要

1)実験ケース

モルタルの配合の選定は、下記の評価指標に着目して行った。また、その評価指標を満足する配合を選定するために、下記のようなパラメータにて実験を行った。

<評価指標>

・練り混ぜ性能:モルタルの練混ぜが可能であるか。また、練り混ぜ時間が過大とならないか。

・曲げ強度荷重:極端に低い値でないか。

・形状安定性:ブロックに求められる寸法の許容差を満足するか。

<パラメータ>

・水セメント比:30%、25%、及び23%

・細骨材セメント比:2.0、及び2.5

ここで、水セメント比を23%、25%、30%としているのは、本発明では二次製品の製造にバイコン製法を用いており、バイコン製法の一般的な上限値は、水セメント比が30〜40%だからである。

<試作したブロック>

・JIS A 5371 道路境界ブロックのうち、附属書4の「地先境界ブロックA(地先A):幅120mm×高さ120mm×長さ600mm」を試作した。

【0088】

2)使用材料

材料として、セメント(高炉セメントB種)、細骨材(砂)、がれき(粒径40mm以下に1次破砕したもの)、混和剤(高性能減水剤)を使用した。

【0089】

3)配合

ブロックの製造に用いる材料の配合を表1に示す。ブロックの出来栄え(モルタルの充填具合、表面の平滑度等)を考慮して、モルタルとがれきの混合割合は容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合とした。混合割合が5:5ではモルタルが密実に充填されなかったからである。また、細骨材セメント比は2.0〜2.5とした。

【0090】

【表1】

【0091】

4)ブロックの製造方法

ブロックの製造方法は、上述した第1の実施の形態の二次製品の製造方法と同様とした。

【0092】

(2)実験結果及び考察

モルタルの練り混ぜ時間、モルタルのフロー値の測定結果、曲げ強度試験結果、及び寸法測定結果の一覧表を表2に示す。

【0093】

【表2】

【0094】

<練り混ぜ性能>

水セメント比23%の配合と水セメント比25%で細骨材セメント比2.5の配合は、モルタルを均一に練り混ぜるために必要な時間が7分〜9分となり、練り混ぜに長い時間を要する結果であった。この結果より、細骨材セメント比2.5の場合、水セメント比25%以下は長時間を要するため、NGとした。

<曲げ強度荷重>

曲げ強度については、水セメント比を変化させても顕著な差異は認められなかった。いずれの配合も、JIS規格に規定されている基準値程度の荷重が得られた。この結果より、NGとなる範囲が限定できなかった。

<形状安定性>

ブロックの寸法については、高さ(h)は減少し、長さ(l)は増加する傾向が認められた。モルタルのフロー値が大きい配合ほど変形しやすい結果であった。この結果より、形状を安定させるためには、フロー値の15打を150mm以下にすることが望ましい。

また、細骨材セメント比2.5で水セメント比25%及び23%の配合については、地先境界ブロックAについては、許容差の範囲に収まったが、側面部のはらみが認められたため、寸法の大きいブロック(例えば、片面歩車道境界ブロックC)の製造においては、許容差を逸脱する可能性が高い。この結果より、細骨材セメント比2.5、2.0ともに、水セメント比25%以下は側面部がはらみだすおそれがあるため,NGとした。

また、水セメント比30%で細骨材セメント比2.0の配合は、長さ(l)が604mmで1mm許容差を超える結果であったが、モルタルのフロー値の15打を150mm以下に調整することで許容差を満足するものと考えられる。

練り混ぜ性能(均一に練り混ぜるために必要な時間)、曲げ強度及び形状安定性の3つの指標で各配合を評価した結果を表3に示す。3つの性能を総合的に評価すると、水セメント比30%で細骨材セメント比を2.0の配合がブロックを製造する上で最も望ましい配合であると判断された。

【0095】

【表3】

【0096】

上記の実験の結果から、二次製品のモルタルの配合については、水セメント比を30%以上(上限値40%)、細骨材セメント比を2.0〜2.5とするのが好ましく、この範囲内に調整することにより、形状安定性、及び練混ぜ性能の両方を満足することができる。ここで、水セメント比の上限値を40%としたのは、水セメント比が40%を超えると、バイコン製法による即時脱枠が困難なるからである。

【0097】

次に、出来形及び曲げ強度のばらつきの検証実験(実験B)について説明する。

がれき残渣をブロックの骨材に適用するにあたって、出来形や曲げ強度荷重のばらつきがどの程度あるか確認する必要がある。そこで、上述した実験(A)にて決定した配合で30体のブロックの試作を行い、曲げ強度荷重及び出来形の計測を実施し、データのばらつきを統計的に確認した。

【0098】

(1)実験概要

1)製造したブロックの種類

製造したブロックは、JIS A 5371 附属書4に規定されている道路境界ブロックのうち、がれき残渣の粒径40mmに対して5倍の寸法に相当する片面歩車道境界ブロックC(片歩C)を製造した。片歩Cのブロックの仕様は、(上面の幅180mm、底面の幅210mm)×高さ300mm×長さ600mmである。

2)使用材料

実験に使用する材料は、上述の実験(A)と同様とした。

3)配合

実験に用いた材料の配合は、水セメント比を30%、細骨材セメント比を2.0とし、モルタルとがれき残渣の混合割合は容積比で6:4とした。また、混和剤の添加率は、モルタルのフロー値の15打を150mm以下とするためにセメント(C)×0.5%とした。

4)ブロックの製造方法

上述の実験(A)と同様とした。

5)確認項目

・モルタルのフロー値:JIS R5201に規定されているフロー試験に準拠して実施した。1バッチ目のモルタルが練り上がった段階で、がれき残渣を投入する前に試料を採取して試験を実施した。

・練り上がり温度:JIS A 1156に準拠し、モルタルフロー値と併せて測定した。

・寸法:JIS A 5371に規定されている部位について寸法を測定した。

・単位容積質量:ブロックの重量を測定し、上記の寸法結果より算出した容積で除して算出した。

・曲げ強度荷重:JIS A 5371に準拠して曲げ試験を実施した。JIS A 5371に規定されている各ブロックの基準値は、片歩Cについては60kNである。

【0099】

(2)実験結果及び考察

1)モルタルのフロー値

モルタルのフロー試験は、2日間にわたってブロックを製造したため2回実施したが、モルタルのフロー値の15打は、いずれも150mm以下であった。

2)練り上げ温度

練り上げ温度は、何れも15℃であった。

3)出来形

出来形の測定結果の一覧を表4に示す。

出来形については、いずれのブロックもJIS A 5371に規定されている寸法許容差を満足する結果であった。

4)曲げ強度荷重

曲げ強度荷重の一覧を表4に示す。曲げ強度(曲げ強度荷重)については、30体のうち、最大が87.5(kN)、最小が60.0(kN)、平均が73.9(kN)であり、全てがJIS A 5371の基準値(60kN以上)を満足していた。

なお、今回は、製造した30体について圧縮強度の試験を行っていないが、製造した30体の全てがJIS規格の曲げ強度60kN以上の条件を満足しているので、圧縮強度の10〜20N/mm2を満足していることは明らかである。

【0100】

【表4】

【0101】

次に、人工地盤用ブロックの配合の選定実験(実験C)について説明する。

(1)配合決定の流れ

人工地盤用ブロックの最適な配合を選定するために、図11に示す手順で配合の検討を行った。なお、配合決定に際して、目標とした性能は以下の通りである。

<目標性能>

・一軸圧縮強度:1N/mm2以上(φ100mmコア 28日強度)

・流動性:ミキサー等への付着が少なく、作業性が高い

・その他:がれき残渣をできるだけ多く使用する。

一次選定試験では、小型ブロックにより配合の検討を行った。練り混ぜ時の状態、及びブロックから採取したコアの強度により、配合の絞り込みを行った。二次選定試験では、実大の人工地盤用ブロックを試作することにより、ミキサーによる練り混ぜのし易さ、作業性、ブロックの出来栄え等を確認し、最適な配合を検討した。

【0102】

(2)選定試験方法

1)一次選定試験方法

実規模の人工地盤用ブロックの製造に先立ち、所定の強度が得られ、かつ、作業性が良好な配合を検討するために一次選定試験を実施した。一次選定試験では、幅38cm、奥行き26cm、高さ24cmのプラスチック製の型枠を使用して小型ブロックの製造を行った。試験フローを図12に示す。試験では、以下の項目に着目し、配合の絞り込みを行った。

・がれきとセメント、水の練り混ぜやすさ

・練り混ぜ後の状態

・圧縮強度

2)二次選定試験方法

人工地盤用ブロック(幅75cm×奥行75cm×高さ85cm)を試作し、以下の項目に着目し、配合の絞り込みを行った。

・ミキサーによる練り混ぜのしやすさ、作業性

・ブロックの出来栄え

【0103】

(3)試験ケース

1)一次選定試験ケース

小型ブロックを用いて実施した一次選定試験ケースの一覧を表5に示す。実験は、事前に実施した試験練り結果を参考に、水セメント比、がれき1t当たりのセメントペースト添加量をパラメータとして計11ケース実施した。

【0104】

【表5】

【0105】

2)二次選定試験ケース

一次選定試験の結果から選定された3ケースの配合を対象に実施した。二次選定試験ケースの一覧を表6に示す。

【0106】

【表6】

【0107】

(4)選定試験結果

1)一次選定試験結果

一次選定試験結果の一欄を表7に示し、一次選定試験において得られた人工地盤用ブロック1m3あたりのセメント添加量と一軸圧縮強度の関係を図13、図14に示す。試験結果にばらつきはみられるものの、材令7日、材令28日強度とともに、セメント添加量が増加するに従い、一軸圧縮強度が大きくなっているのがわかる。この結果から、目標とする一軸圧縮強度1N/mm2を得るためには、人工地盤用ブロック1m3に対して、おおよそ300kg以上のセメントを混合しなければならないことが分かった。

また、混合後の流動性を確保するためには、がれき1t当たりのセメントミルクの添加量を増加させるか、或いは、セメントミルクのW/Cを大きくする必要があるといえる。これらの結果を基に、総合判定が○或いは△となる3ケース(Case4、Case9、Case10)について、二次選定試験を行うこととした。

【0108】

【表7】

【0109】

2)二次選定試験結果

一次選定試験により絞り込みを行った3種類の配合に対し、二次選定試験を実施した。二次選定試験結果を表8に示す。

【0110】

【表8】

【0111】

練り混ぜ時の状態及びブロックの出来栄え等から、Case10(W/C=60% 372kg)を最適配合として本試験を実施することとした。W/C=60%以下であり、かつ、ブロック1m3当たりのセメント量300kg以上であれば、所定の圧縮強度(1.0N/mm2)、及び練り混ぜ性を満足させることができる。

【0112】

(5)出来形及び圧縮強度のばらつきの検証実験

一次及び二次選定試験により絞り込みを行った表9に示す配合により、人工地盤用ブロックの製造を行った。

【0113】

【表9】

【0114】

(1)実験概要

人工地盤用ブロック製造による検証実験では、幅75cm×奥行き75cm×高さ85cmの人工地盤用ブロックを10個製造し、ブロックの出来形の計測を行い、そのばらつきを把握した。また、ブロックごとにコアサンプリング(φ10cm×L=85cm×3本)を行い、そのコアを用いて圧縮試験を実施し、強度のばらつきを把握した。

また、ブロックの製造には鋼製土槽(型枠)を用いた、鋼製土槽(型枠)は内寸75cm×75cm×85cm、土槽上部には高さ20cmのカラーを設置できる構造となっている。側部には、バイブレータを設置している。また、上部からの荷重載荷装置としてエアばねを用いており、70cm×70cmの載荷板を介して、150kN/m2まで荷重を載荷できる構造となっている。

【0115】

(2)ブロックの製造方法

人工地盤用ブロックの製造手順は、上述した第2実施の形態の人工地盤用ブロックの製造手順と同様とした。

【0116】

(3)コア採取及び一軸圧縮試験

ブロックの強度を把握するために、コア採取試料を対象に一軸圧縮試験を実施した。材令7日後のブロックよりφ10cm×L85cmのコアを3本採取し、材令7日強度試験用及び材令28日強度試験用の供試体(φ10cm×h20cm)を各々3本、計6本採取した。圧縮試験用の供試体は、採取したL=85cmのコアの中から供試体の高さ20cmを確保できる箇所を選定している。

【0117】

(4)検証実験結果

コア試料の試験結果によれば、一軸圧縮強度にばらつきが大きい結果となった。一軸圧縮試験結果に着目すると、ばらつきは大きいものの材令7日の平均値3.31N/mm2に比較して、材令28日の平均値4.53N/mm2の方が圧縮強度の平均値が大きくなる傾向が見られた。また、一軸圧縮強度はすべてのデータにおいて目標強度を上回る結果となった。一軸圧縮試験前後のコアの状況をみると、圧縮試験において破壊している箇所は主に混合したセメントペースト部であり、がれき残渣が破壊しているケースは少ない。また、瓦やプラスチック等、表面が円滑ながれきが含まれている場合はその箇所で縁が切れやすいといえる。

【0118】

次に、本発明による固化体(二次製品及び人工地盤用地盤)の不溶化の実験(実験D)ついて説明する。

図15に示すように、まず、がれき残渣の試料調整を行い、有害物質の溶出量と含有量とを測定した。次に、がれき残渣に人為的に有害物質を添加して模擬汚染がれきを作製した。これを用いてセメント固化体を作製し、溶出試験を実施した。

【0119】

(1)試験方法

1)対象物質

試験においては、土壌汚染対策法において、第二種特定物質(重金属等)に分類される9項目(カドミウム、シアン、鉛、六価クロム、砒素、水銀、セレン、ふっ素、ほう素)を対象とした。

土壌汚染対策法で定められている有害物質のうち、この9項目ががれきの中に揮発せずに存在する可能性があるものとして選択した。

【0120】

2)環境庁告示46号溶出試験

a)採取したがれき残渣の取り扱い

採取したがれき残渣は、ガラス製容器又は測定の対象とする物質が吸着しない容器に収めた。試験は、がれき残渣採取後直ちに行った。試験を直ちに行えない場合には、暗所に保存し、速やかに試験を行った。

b)試料の作成

採取したがれきの残渣を風乾し、中小礫、木片等を除き、塊、団粒を粗砕した後、非金属製の2mmの目の篩を通過させて得たがれき残渣を十分混合した。

c)試料液の調製

試料(単位g)と溶媒(純水に塩酸を加え、水素イオン濃度指数(pH)が5.8以上6.3以下となるようにしたもの)(単位ml)とを重量体積比10%の割合で混合し、その混合液が500ml以上となるようにした。

d)溶出

調製した試料液を常温(おおむね20℃)常圧(おおむね1気圧)で振とう機(振とう回数毎分約200回、振とう幅4cm以上5cm以下)を用いて、6時間連続して振とうした。

e)検液の作成

a)〜d)の操作を行って得られた試料液を10〜30分程度静置後、毎分約3000回転で20分間遠心分離した。上澄み液を孔径0.45μmのメンブランフィルターでろ過してろ液を取り、定量に必要な量を正確に計り取って、これを検液とした。

【0121】

(2)がれき残渣の溶出特性

1)がれき残渣の調整

がれき残渣の構成物は、コンクリートガラ、木材、布、プラスチック、金属くず、ガラスや煉瓦の破片などである。

試験を行う場合は、φ50×100mmのモールド缶で試験体を作製した。このため、二次製品ブロック、人工地盤用ブロックいずれも、実際に使用するがれきの大きさでは試験体を作製できなかった。そこで、試験用にがれきの調整を行った。組成は現状のがれきのままとし、最大粒径のみ10mm以下とすることを目的として調整を行った。調整したがれきの粒径は以下の2種類である。

・環告46号溶出試験用:2mm以下

・セメント固化体作製用、環告19号含有量試験用:2mm以上10mm以下

また、本実験では、入手したがれき残渣の山の3箇所から無作為に取り出し、3種類のがれき残渣試料を調整した。調整のフローを図15に示す。

【0122】

(3)模擬汚染がれきを用いた溶出試験

3種類のがれき残渣の溶出量試験及び含有量試験を行い、全て環境基準値未満であることが明らかとなった。

アップサイクルブロックの溶出に対する安全性を確保するため、「模擬汚染がれき」を作製し、これを用いたセメント固化体の溶出試験を実施した。

ここで、「模擬汚染がれき」とは、がれき残渣を土壌汚染対策法の環境基準以上の溶出量となるように人為的に汚染したものである。

模擬汚染がれきを用いたセメント固化体の溶出試験のフローを図16に示す。実験は以下の手順で実施した。

1) がれき残渣に重金属等9項目を添加してその溶出量と添加量の相関を決定した。その相関から、目標溶出量の3濃度を決定して模擬汚染がれきを作製した。

2) 二次製品ブロック及び人工地盤用ブロックのセメント固化体を作製し、環告46号溶出試験を行った。

【0123】

(4)模擬汚染がれき作製のための物質添加量の設定

まず、溶出量基準を超える模擬汚染がれきを作製するため、がれきに添加する有害物質の添加量とその溶出量の相関を導いた。次に、模擬汚染がれきの調整を行った。模擬汚染がれきからの溶出量は環告46号溶出量試験で確認した。

【0124】

1)実験概要

がれき残渣に添加する量と溶出量の相関を把握するために、各物質を6濃度で添加した。添加する物質は重金属9項目とした。各物質の添加に用いた試薬の仕様を表10に示す。9項目全てを1つの試料に添加すると、互いに影響する(シアンが酸性状態であると揮散する等)可能性がある。そこで、添加試薬の溶媒の属性によって、酸性グループ、アルカリ・中性グループに分けて添加した。6濃度の添加量を表11に示す。

【0125】

【表10】

【0126】

【表11】

【0127】

<実験手順>

a)10mm以下に調整したがれきを使用し、これを6濃度、2グループ分(1つ50g)に取り分けた。

b)取り分けたがれきに対して、使用試薬によって分類した酸性グループ、アルカリ・中性グループ毎に表11に示す量を添加し、均一に混ぜ合わせた。

c)各物質を添加したがれきをドラフト内で十分に乾燥させた。

d)乾燥させた模擬汚染がれきを2mm以下に粉砕した。

e)環告46号溶出試験を行った。

f)試験結果から添加量と溶出量の相関を求めた。

【0128】

2)溶出試験結果と物質添加量の設定

模擬汚染がれき3種類の溶出試験結果の一欄を表12に示す。3種類の模擬汚染がれきによって溶出量に若干違いがあるものの、溶出傾向については大きな違いはなかった。

【0129】

a)カドミウム

3種類全ての模擬がれきについて、含有量基準値(150mg/kg)以上を添加しても、ほとんど溶出が認められなかった。試験で得られた検液はpH11前後であり、カドミウムが難溶性の水酸化物を生成し、溶出しにくい環境であったと考えられる。

b)鉛

カドミウムと同様に全ての模擬汚染がれきについて、含有量基準値(150mg/kg)以上を添加しても、ほとんど溶出が認められなかった。カドミウムと同様にアルカリ環境下で難溶性の水酸化物を生成し、溶出しにくい環境であったと考えられる。

c)砒素

添加量と溶出量に1次の相関が認められた。模擬汚染がれきの種類によってばらつきが認められた。

d)水銀

カドミウム・鉛と同様に、15mg/kg)以上を添加しても、ほとんで溶出が認められなかった。ただし、がれき1の高濃度(添加量30(mg/kg)で溶出量基準の18倍近くの溶出量が認められた。

e)セレン

模擬汚染がれき3種類とも概ね同じ溶出量を示し、添加量と溶出量に1次の相関が認められた。

f)シアン

模擬汚染がれきの種類によって溶出にばらつきがあり、がれき2は多少溶出するものの、含有基準(50mg/kg)以上加えても、ほとんど溶出が認められなかった。

g)六価クロム

シアンと同様にがれきによって若干ばらつくものの、添加量と溶出量に1次の相関が認められた。

h)ふっ素

模擬汚染がれきの種類によってばらつきが認められるものの、添加量と溶出量に1次の相関が認められた。

i)ほう素

模擬汚染がれき3種類ともにほぼ同じ溶出量を示し、添加量と溶出量に1次の相関が認められた。

【0130】

【表12】

【0131】

次に、物質添加量の設定を行った。セメント固化体に用いる模擬汚染がれきは、土壌環境基準の概ね2倍、5倍、10倍の溶出量となるような3濃度を設定しての模擬汚染がれきを作製した。各物質の溶出量基準と2倍、5倍、10倍値を表13に示す。ただし、シアンについては、溶出基準が不検出であるので、定量下限値である0.1mg/Lを基準とした。

【0132】

【表13】

【0133】

溶出試験の結果より、溶出傾向から2つのタイプに分けられる。

A.添加量に比例して溶出する物質:砒素、セレン、六価クロム、ふっ素、ほう素

B.ほぼ溶出しない物質:カドミウム、鉛、水銀、シアン

【0134】

この2つのタイプについて、以下のように添加量を設定した。

A.添加量に比例して溶出する物質

添加量・溶出量の関係式より、溶出量が土壌環境基準値の2倍、5倍、10倍となるよう3濃度の添加量を決定した。

B.ほぼ溶出しない物質

溶出量が土壌環境基準の10倍となるような量を添加すると、含有量基準を大幅に超えることとなる。このようながれき残渣をアップサイクルブロックで用いることは現実的ではない。含有量基準を基に3濃度の添加量を決定した。

カドミウム、鉛、水銀については、含有量基準の0.5倍、1倍、1.33倍濃度を添加量と決定した。シアンについては、含有量基準の0.5倍、1倍、2倍濃度を添加量と決定した。

がれき1、がれき2、がれき3への各物質の添加量を表14に示す。

【0135】

【表14】

【0136】

(5)二次製品ブロックの溶出試験

模擬汚染がれきを用いて二次ブロックを作製し、溶出試験を実施した。

1) 実験概要

実験ケースを表15に示し、配合を表16に示す。

【0137】

【表15】

【0138】

【表16】

【0139】

<実験手順>

a)10mm以下に調整したがれき残渣を用いた。

b)がれきをφ50×100mmのモールド缶1本分ずつに取り分けた。

c)各物質を表14で設定した濃度をがれきに添加した後、十分に乾燥させて、模擬汚染がれきとした。

d)水、セメント、細骨材、高性能減水剤を練り混ぜてモルタルを作製した。

e)モールド1本分ずつの模擬汚染がれきに相当量のモルタル分を投入し、十分に練り混ぜて、モールドに充填し、突き棒を用いて締め固めた。

f)モールドを密封してコンテナに入れ、気中養生を行った(7日間、28日間)。

g)環告46号溶出試験を行った。

【0140】

2)溶出試験結果

模擬汚染がれき自体の溶出試験結果を表17に示す。

【0141】

【表17】

【0142】

・砒素、セレン、六価クロム、ふっ素、ほう素は、予測どおり添加量の増加とともに溶出量が増加する傾向を示した。目標とする溶出基準の10倍程度の溶出量を持つ模擬汚染がれきを作製できた。

・カドミウム、鉛は含有量基準(150mg/kg)以上を添加してもほとんど溶出しなかった。事前溶出試験と同様に、模擬汚染がれきにおいてもほぼ溶出が認められなかった。

・水銀は、がれき2、がれき3はほとんど溶出が認められず、含有量基準(15mg/kg)を超えると、わずかに溶出する程度であった。がれき1は、低濃度(7.5mg/kg)から溶出量基準を超えたが、高濃度(20mg/kg)であっても溶出基準の3倍に留まった。

・シアンも事前の溶出試験と同様に、ほぼ溶出が認められなかった。

【0143】

二次製品ブロックの溶出試験の結果を表18に示す。

【0144】

【表18】

【0145】

・カドミウム、砒素、水銀、セレン、シアンについては、セメント固化体とすることで不溶化できた。砒素については、溶出基準の12倍、セレンについては8倍の溶出量を持つ模擬汚染がれきを定量下限値未満まで不溶化できた。

・六価クロム、ふっ素、ほう素についても不溶化できた。六価クロムについては、溶出基準の12倍、ふっ素については12倍、ほう素については10倍の溶出量を持つ模擬汚染がれきを溶出量基準の約2割程度の溶出に抑制することができた。

・鉛については、概ね不溶化できたといえるが、一部の種類と濃度において溶出量基準を超える溶出量が認められた。模擬汚染がれきでは、ほぼ溶出が認められなかったが、セメント固化体とすると溶出が認められた。要因としては、セメント固化体とすることでpH11前後からpH12.5付近まで上昇し、存在形態として大部分を占めるであろうpb(OH)2の溶解度が上昇したからであると考えられる。

【0146】

(6)人工地盤用ブロックの溶出試験

模擬汚染がれきを用いて人工地盤用ブロックを作製し、溶出試験を実施した。

1) 実験概要

実験ケースを表19に示し、配合を表20に示す。

【0147】

【表19】

【0148】

【表20】

【0149】

<実験手順>

a)10mm以下に調整したがれき残渣を用いた。

b)がれきをφ50×100mmのモールド缶1本分ずつに取り分けた。

c)所定の濃度の重金属を添加した後、十分に乾燥させて、模擬汚染がれきとした。

d)水、セメントを練り混ぜてセメントペーストを作製した。

e)モールド1本分の模擬汚染がれきにセメントペーストを投入し、十分に練り混ぜて、モールドに詰め込み、タッピングにより充填した。

f)モールドを密封してコンテナに入れ、7日間気中養生を行った。

g)環告46号溶出試験を行った。

【0150】

2) 溶出試験結果と溶出特性

模擬汚染がれき自体の溶出試験結果は、二次製品ブロックと同じ試料を使用しているので、同一である。

【0151】

人工地盤用ブロックの溶出試験の結果を表21に示す。

【0152】

【表21】

【0153】

・カドミウム、砒素、水銀、セレン、シアン、六価クロムについては、セメント固化体とすることで不溶化できた。砒素については、溶出量基準の12倍、セレンについては8倍、六価クロムについては12倍の溶出量を持つ模擬汚染がれきを定量下限値未満にまで不溶化できた。

・六価クロムについては、不溶化でき、溶出が認められなかった。これは、セメント水和物のエトリンガイトに六価クロムが取り込まれることで不溶化されたと考えられる。二次製品の配合ではセメント固化体で溶出があったが、人工地盤用で認められなかった。

・ふっ素についても不溶化でき、溶出は認められたものの、溶出量基準内であった。添加量が増加すると溶出量が増加する傾向があり、高濃度で溶出量基準の8割程度の溶出量が認められた。

・ほう素については、人工地盤用ではほぼ溶出が認められず、不溶化できた。がれき3のみ高濃度で溶出基準の2割程度の溶出が認められた。

・鉛については、概ね不溶化できたものの、土壌環境基準を超える溶出量が認められた。模擬汚染がれきから溶出が認められなかったにも関わらず、セメント固化体から認められた理由としては、二次製品と同様に、pHが上昇し、水酸化鉛の溶解度が上昇したためと考えられる。

【0154】

次に、鉛の不溶化技術の検討について説明する。

(1)鉛不溶化の薬剤

鉛汚染土を対象とした不溶化剤としては、酸化マグネシウム(MgO)の効果が高いとされている。一方、焼却灰の不溶化剤としてキレート剤が使用されている。焼却灰は一般にアルカリ性のため、セメント固化体にも効果が見込める。

【0155】

(2)不溶化効果確認試験

細骨材に鉛(標準液)を所定量添加して模擬汚染骨材を作製し、これを一般的なモルタル配合に薬剤を添加してセメント固化する。7日間気中養生を行った後、セメント固化体の溶出試験(環告46号)を行い、不溶化効果のある薬剤を選定した。

【0156】

1)配合

水セメント比0.45、砂セメント比4のモルタルの配合を表22に示す。モルタル全体に対する細骨材の容積比率は66%である。

【0157】

【表22】

【0158】

2) 使用材料

・セメント:普通ポルトランドセメント(密度およそ3g/cm3)

高炉セメント

早強セメント

・細骨材:陸砂(密度2.60g/cm3)

・高性能減水剤:フローリックVP−700(ポリカルボン酸系)

・水:水道水、海水

3) 模擬汚染骨材

鉛の分析用標準液を細骨材に添加した。添加濃度は鉛の含有量基準値150mmg/kgとした。細骨材に鉛を添加した後、風乾し、乾燥状態でセメント固化した。

4) 試験体作成

薬剤が紛体と液体で異なるため、セメント固化体の作製は以下のようにした。

・紛体:まず、細骨材と不溶化薬剤を空練りし、次にセメントを加えて空練りを行い、その後に、水を添加して撹拌・混合した。

・液体:まず、細骨材にキレート剤を添加・混合し、これにセメントを混合し攪拌し、その後に、水を添加して、攪拌・混合した。

5) 溶出試験

材令7日目に環告46号溶出試験を行った。

試験項目:鉛(海水練りのNo.3のみ、ふっ素・ほう素を追加した)

検液のpH、EC

セメント固化体からの溶出試験結果を表23に示す。

【0159】

【表23】

【0160】

この溶出試験の結果から、キレート剤を添加することにより、鉛の溶出を抑えることができ、鉛を含むがれきであっても、キレート剤を添加することにより、製造された二次製品、人工地盤用地盤ブロックからの鉛の溶出を抑えるのに有効であることが分かった。

【0161】

表24に、上述した人工地盤用ブロックの製造方法により製造した、練り混ぜ水に海水を使用した人工地盤用ブロックと、練り混ぜ水に真水を使用した人工地盤用ブロックの一軸圧縮強度試験の結果を示す。

【0162】

この試験では、同配合(がれき1tあたりのセメントペーストの添加量、水セメント比)で、練り混ぜ水(海水、真水)を変えて人工地盤用ブロックを製造し、打設7日後に、各人工地盤用ブロックからコアサンプリングして一軸圧縮強度試験を行った。

また、同配合で練り混ぜ水(海水、真水)を変えた混練物をモールドに詰めて供試体を作製し、打設18時間後に各供試体の一軸圧縮強度試験を行った。

【0163】

この試験の結果、海水練りの人工地盤用ブロックの材令18時間の強度(初期強度)は平均4.1N/mm2であり、材令7日の強度は平均19.1N/mm2であり、真水練りの人工地盤用ブロックの材令18時間の強度(初期強度)は平均2.9N/mm2であり、材令7日の強度は平均16.7N/mm2であり、何れの人工地盤用ブロックも人工地盤用ブロックの所要強度の1.0N/mm2程度を満足していることが分かった。

また、材令18時間の強度、材令7日の強度の両方とも、海水練りの人工地盤用ブロックの方が真水練りの人工地盤用ブロックよりも大きいことが分かり、人工地盤用ブロックの製造には、練混ぜ水に海水を使用した方が、早期に強度発現され、より短時間での脱枠が可能となり、短期間での大量生産が可能となる。

【0164】

【表24】

【符号の説明】

【0165】

1 固化体

1a 人工地盤用ブロック

1b 二次製品

2 廃棄物

2a 一次廃棄物

2b 二次廃棄物

3、3a、3b 固化材

4 フック

5 袋体

6 型枠

7 押付手段

10 道路用盛土

11 覆土

【特許請求の範囲】

【請求項1】

廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させたことを特徴とする固化体。

【請求項2】

前記固化材にキレート剤を添加したことを特徴とする請求項1に記載の固化体。

【請求項3】

所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする二次製品。

【請求項4】

前記固化材にキレート剤を添加したことと特徴とする請求項3に記載の二次製品。

【請求項5】

前記固化材はモルタルであり、該モルタルと前記廃棄物の混合割合を容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合としたことを特徴とする請求項3又は4に記載の二次製品。

【請求項6】

前記モルタルの水セメント比を30〜40%、細骨材セメント比を2.0〜2.5としたことを特徴とする請求項5に記載の二次製品。

【請求項7】

前記廃棄物は、粒径が40mm以下であることを特徴とする請求項3〜6の何れか1項に記載の二次製品。

【請求項8】

所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする人工地盤用ブロック。

【請求項9】

前記固化材にキレート剤を添加したことと特徴とする請求項8に記載の人工地盤用ブロック。

【請求項10】

前記廃棄物は、粒径が150mm以下であることを特徴とする請求項8又は9に記載の人工地盤用ブロック。

【請求項11】

前記固化材がセメントミルクであって、該セメントミルクの水セメント比は60%以下であり、かつ、ブロック1m3当たりのセメント量が300kg以上であることを特徴とする請求項8〜10の何れか1項に記載の人工地盤用ブロック。

【請求項12】

練り混ぜ水に海水を使用したことを特徴とする請求項8〜11の何れか1項に記載の人工地盤用ブロック。

【請求項13】

廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより製造することを特徴とする固化体の製造方法。

【請求項14】

前記廃棄物は、所定の粒径以下に破砕された後に、所定の粒径に分級されて、前記固化材中に混入されることを特徴とする請求項13に記載の固化体の製造方法。

【請求項15】

前記廃棄物と前記固化材とを混練した後に、振動を加えた状態で固化させること特徴とする請求項13又は14に記載の固化体の製造方法。

【請求項16】

前記廃棄物と前記固化材とを混練した後に、上方から押付けた状態で固化させることを特徴とする請求項13〜15の何れか1項に記載の固化体の製造方法。

【請求項17】

前記固化材中に前記廃棄物を含漬させた後に、上方から押し付けた状態で固化させることを特徴とする請求項13又は14に記載の固化体の製造方法。

【請求項18】

前記固化材及び廃棄物を上方から押し付けた際に、排出された余剰の固化材を回収して、次の固化体の製造に使用することを特徴とする請求項16又は17に記載の固化体の製造方法。

【請求項1】

廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させたことを特徴とする固化体。

【請求項2】

前記固化材にキレート剤を添加したことを特徴とする請求項1に記載の固化体。

【請求項3】

所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする二次製品。

【請求項4】

前記固化材にキレート剤を添加したことと特徴とする請求項3に記載の二次製品。

【請求項5】

前記固化材はモルタルであり、該モルタルと前記廃棄物の混合割合を容積比で6:4、若しくはこれよりもモルタルの混合割合が大きい配合としたことを特徴とする請求項3又は4に記載の二次製品。

【請求項6】

前記モルタルの水セメント比を30〜40%、細骨材セメント比を2.0〜2.5としたことを特徴とする請求項5に記載の二次製品。

【請求項7】

前記廃棄物は、粒径が40mm以下であることを特徴とする請求項3〜6の何れか1項に記載の二次製品。

【請求項8】

所定の粒径以下の廃棄物を焼却処理することなく固化材中に混入させて固化させたことを特徴とする人工地盤用ブロック。

【請求項9】

前記固化材にキレート剤を添加したことと特徴とする請求項8に記載の人工地盤用ブロック。

【請求項10】

前記廃棄物は、粒径が150mm以下であることを特徴とする請求項8又は9に記載の人工地盤用ブロック。

【請求項11】

前記固化材がセメントミルクであって、該セメントミルクの水セメント比は60%以下であり、かつ、ブロック1m3当たりのセメント量が300kg以上であることを特徴とする請求項8〜10の何れか1項に記載の人工地盤用ブロック。

【請求項12】

練り混ぜ水に海水を使用したことを特徴とする請求項8〜11の何れか1項に記載の人工地盤用ブロック。

【請求項13】

廃棄物を焼却処理することなく、セメントミルク、セメントミルクに混和材を添加したもの、モルタル、又はモルタルに混和材を添加したもののうちの何れか1つである固化材中に混入させて固化させることにより製造することを特徴とする固化体の製造方法。

【請求項14】

前記廃棄物は、所定の粒径以下に破砕された後に、所定の粒径に分級されて、前記固化材中に混入されることを特徴とする請求項13に記載の固化体の製造方法。

【請求項15】

前記廃棄物と前記固化材とを混練した後に、振動を加えた状態で固化させること特徴とする請求項13又は14に記載の固化体の製造方法。

【請求項16】

前記廃棄物と前記固化材とを混練した後に、上方から押付けた状態で固化させることを特徴とする請求項13〜15の何れか1項に記載の固化体の製造方法。

【請求項17】

前記固化材中に前記廃棄物を含漬させた後に、上方から押し付けた状態で固化させることを特徴とする請求項13又は14に記載の固化体の製造方法。

【請求項18】

前記固化材及び廃棄物を上方から押し付けた際に、排出された余剰の固化材を回収して、次の固化体の製造に使用することを特徴とする請求項16又は17に記載の固化体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図8】

【図9】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図8】

【図9】

【図16】

【公開番号】特開2013−81940(P2013−81940A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−214806(P2012−214806)

【出願日】平成24年9月27日(2012.9.27)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月27日(2012.9.27)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]