固定キャリア及びその使用方法

【課題】 半導体ウェーハをストックしたり、専用の装置が停止しても、他の装置で処理することのできる固定キャリア及びその使用方法を提供する。

【解決手段】 剛性を有する支持基材1と、支持基材1の表面周縁部に接着されて半導体ウェーハを着脱自在に保持する変形可能な保持層10とを備え、半導体製造後工程で使用される固定キャリアであって、支持基材1と保持層10との間に区画空間3を形成し、支持基材1に、保持層10の裏面を支持する複数の突起5を配設するとともに、支持基材1に、区画空間3に連通する給排孔4を穿孔し、保持層10を、区画空間3内の空気を外部に給排孔4を介し排気することにより変形させ、保持層10の変形により半導体ウェーハを取り外す。

【解決手段】 剛性を有する支持基材1と、支持基材1の表面周縁部に接着されて半導体ウェーハを着脱自在に保持する変形可能な保持層10とを備え、半導体製造後工程で使用される固定キャリアであって、支持基材1と保持層10との間に区画空間3を形成し、支持基材1に、保持層10の裏面を支持する複数の突起5を配設するとともに、支持基材1に、区画空間3に連通する給排孔4を穿孔し、保持層10を、区画空間3内の空気を外部に給排孔4を介し排気することにより変形させ、保持層10の変形により半導体ウェーハを取り外す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハのバックグラインドからダイシングの前に半導体ウェーハをマウントするまでの作業に使用される固定キャリア及びその使用方法に関するものである。

【背景技術】

【0002】

近年、半導体ウェーハの口径は200mmから300mmに拡大してきているが、この300mmタイプの半導体ウェーハは、図示しないが、表面に回路が形成された後、バックグラインド工程、ストレスリリーフ(ポリッシングともいう)工程、マウント工程、及びダイシング工程に順次供される(特許文献1参照)。これらのバックグラインド工程、ストレスリリーフ工程、マウント工程、及びダイシング工程は、本来的には相互に独立した関係にあり、それぞれ専用の装置が使用される。

【0003】

バックグラインド工程においては、半導体ウェーハの表面に保護テープを粘着し、半導体ウェーハの裏面を回転する砥石により研削液を流しながらバックグラインドして薄くする作業が行なわれる。また、ストレスリリーフ工程においては、バックグラインドされた半導体ウェーハにストレスリリーフを導入する作業が行なわれる。マウント工程においては、半導体ウェーハを所定の装置にマウントしてその表面から保護テープを剥離する作業が行なわれる。そして、ダイシング工程では、保護テープの剥離された半導体ウェーハを個々のダイに分割する作業が行なわれる。

【0004】

ところで、300mmタイプの半導体ウェーハは、バックグラインドにより薄く加工されると、脆くなるので、複数の工程間を単独で搬送することが困難となる。そこで、ストレスリリーフ工程、マウント工程、及びダイシング工程は、一つの工程・一つのシステムとされ、この一システムに半導体ウェーハが供される。

【特許文献1】特開2002‐343756号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来における半導体ウェーハは以上のように一システムに供給されるが、この一システムを形成するストレスリリーフ工程、マウント工程、及びダイシング工程は、もともとは相互に独立した関係にあり、各々専用の装置が用いられるので、処理能力等が少なからず相違する。したがって、一システムの一部の工程やその装置が停止すると、システム全体が停止し、半導体ウェーハをストックしたり、他の装置で加工することができないという問題がある。

【0006】

本発明は上記に鑑みなされたもので、半導体ウェーハをストックしたり、専用の装置が停止しても、他の装置で処理することのできる固定キャリア及びその使用方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明においては上記課題を解決するため、剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、半導体製造後工程で使用されるものであって、

支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通(連なり通る)する給排孔を設け、保持層を、区画空間内の気体を外部に給排孔を介し排気することにより変形させ、この変形により保持層に保持された半導体ウェーハを取り外すようにし、

半導体製造後工程を、半導体ウェーハのバックグラインドから半導体ウェーハをダイシングフレームにマウントするまでの工程としたことを特徴としている。

【0008】

また、本発明においては上記課題を解決するため、剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設けたものの使用方法であって、

半導体製造後工程で固定キャリアを使用することを特徴としている。

【0009】

なお、半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納することができる。

また、半導体製造後工程の間で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納することができる。

【0010】

また、半導体製造後工程を、半導体ウェーハの裏面をバックグラインドするバックグラインド工程と、バックグラインドされた半導体ウェーハにストレスリリーフを導入するストレスリリーフ工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程と、ダイシングフレームにマウントされた半導体ウェーハを個々のダイに分割するダイシング工程のうち、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とすることができる。

【0011】

また、半導体製造後工程を、少なくともストレスリリーフ工程とマウント工程とすることもできる。

さらに、半導体製造後工程を、半導体ウェーハの裏面をバックグラインドし、このバックグラインドされた半導体ウェーハにストレスリリーフを導入するバックグラインド工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程とすることも可能である。

【0012】

ここで、特許請求の範囲における支持基材と保持層とは、平面略円形に形成するのが主ではあるが、略楕円形、略矩形、略多角形等に形成しても良い。半導体ウェーハは、大口径の300mmタイプや450mmタイプ等を特に問うものではなく、オリフラやノッチ等が形成されていても良いし、そうでなくても良い。

【0013】

突起は、円柱形、角柱形、角錐台形等の形状に形成することができる。給排孔は、単数複数を特に問うものではない。また、気体は、空気でも良いし、窒素ガス等でも良い。バックグラインド工程とストレスリリーフ工程とは、別々の工程でも良いし、一体化された工程とすることもできる。さらに、固定キャリアは、半導体ウェーハ用の基板収納容器の他、カセットに収納されるものでも良い。

【発明の効果】

【0014】

本発明によれば、保持層に半導体ウェーハを保持する固定キャリアを半導体製造後工程で使用するので、半導体ウェーハをストックしたり、専用の装置が停止しても、他の装置で半導体ウェーハを処理することができるという効果がある。

また、半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器内に収納するので、半導体ウェーハを固定キャリアの保持層に保持させただけの状態で単に搬送する場合に比べ、低アウトガス、低発塵性、及び清浄性が期待できる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における固定キャリアは、図1ないし図10に示すように、剛性を有する支持基材1と、この支持基材1の周縁部2に接着されて300mmタイプの半導体ウェーハWを着脱自在に粘着保持する変形可能な可撓性の保持層10とを備え、半導体製造後工程で使用されるとともに、この半導体製造後工程で半導体ウェーハWが搬送される際、半導体ウェーハWを保持した状態で機密性の高い基板収納容器30に収納される。

【0016】

固定キャリアは、その全体の厚さが0.3〜2.5mmの範囲、好ましくは0.5〜1.2mmの範囲内となるよう構成される。この固定キャリアの全体の厚さが0.3〜2.5mmの範囲なのは、係る範囲内であれば、半導体ウェーハWに関する補強性を十分に確保することができるし、基板収納容器30に収納したり取り出す際、図示しない専用ロボットのフォークの挿入間隔を十分に維持することができるからである。また、固定キャリアの軽量化を図ることもできるからである。

【0017】

支持基材1と保持層10とは、図1に示すように、それぞれ半導体ウェーハWと同径あるいは僅かに拡径の平面円形に形成される。支持基材1は、図1や図3等に示すように、所定の材料を使用して薄板に形成され、基板収納容器30に確実に収納することができるよう半導体ウェーハWよりも4mmの範囲で拡径に形成されるとともに、保持層10よりも僅かに拡径の円板とされており、エンドレスの周縁部2に包囲された平面円形の領域が浅く平坦に凹み形成される。

【0018】

支持基材1の材料としては、特に限定されるものではないが、例えば支持基材1に半導体ウェーハWが搭載された場合の撓み量を5mm以下に抑制可能なポリカーボネート、ポリプロピレン、ポリエチレン、アクリル樹脂、塩化ビニル樹脂、アルミニウム合金、マグネシウム合金、ガラス、ステンレス等があげられる。

【0019】

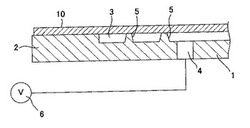

支持基材1の凹んだ領域の表面と保持層10との間には、空気の流通する区画空間3が形成され、この区画空間3に連通する丸い給排孔4が厚さ方向に穿孔されており、凹んだ表面には、保持層10の裏面を接着支持する複数の突起5が上方に向けて突出形成される。支持基材1の給排孔4には、図3に示すバキューム装置6がチューブ等を介し着脱自在に接続され、このバキューム装置6が動作して区画空間3が減圧されることにより保持層10が変形する。

【0020】

複数の突起5は、支持基材1の凹んだ表面に成形法、サンドブラスト法、エッチング法等により隙間をおいて配列形成される。各突起5は、支持基材1の周縁部表面と略同じ高さの円錐台形や円柱形に形成され、0.05mm以上の高さで揃えられるが、これは、0.05mm未満の高さの場合には、十分な高さの区画空間3を形成することができず、保持層10の変形に支障を来たすからである。

【0021】

保持層10は、図1ないし図3に示すように、可撓性、柔軟性、耐熱性、粘着性に優れるウレタン系、フッ素系、シリコーン系、アクリル系、スチレン系等の薄いエラストマーを使用して半導体ウェーハWの直径よりも0.5〜4mm拡径の薄膜に成形され、支持基材1の表面周縁部に接着剤や接着層を介して接着されるとともに、複数の突起5の平坦な先端面に接着剤や接着層を介して接着される。

【0022】

保持層10は、支持基材1や突起5への接着後、区画空間3内の空気が給排孔4から外部に排気されることにより凹凸に変形し、この凹凸に変形した表面の凸部先端面がグラインダや研削盤等により薄く平坦にグラインドされることにより平面精度の向上が図られる。

【0023】

このような保持層10は、バキューム装置6の吸引動作で区画空間3が負圧化されることにより、複数の突起5の配列パターンに応じてXY方向に凸凹に連続的に変形し、密着保持した半導体ウェーハWとの間に空気流入用の隙間を生じさせ、保持した半導体ウェーハWを取り外し可能とする(この点につき、図7参照)。

【0024】

半導体ウェーハWは、基本的には300mmタイプ(12インチ)の丸いシリコンウェーハからなり、鏡面である表面に回路が形成され、周縁部端面が厚さ方向に断面半円形に湾曲形成されており、搬送パッド20や専用ロボットにより保持層10上に密着してその裏面が薄くバックグラインドされる。この半導体ウェーハWの周縁部には、結晶方位の判別や位置合わせ用のオリフラやノッチが適宜形成される。

【0025】

半導体製造後工程は、半導体ウェーハWの裏面をバックグラインドするバックグラインド工程(図5(a)、(b)参照)と、バックグラインドされた半導体ウェーハWの裏面にストレスリリーフを導入して微細な研削痕を除去するストレスリリーフ工程と、ダイシングフレーム23に半導体ウェーハWをマウントするマウント工程(図6、図7参照)と、ダイシングフレーム23にマウントされた半導体ウェーハWを個々のダイに分割するダイシング工程(図8参照)中、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とされる。

【0026】

ダイシングフレーム23は、図6ないし図8に示すように、半導体ウェーハWを収容する中空のフレーム24と、このフレーム24の裏面に接着されて中空部を覆い、収容された半導体ウェーハWを粘着保持する可撓性のダイシング層25とを備えて構成され、エキスパンド装置に上方から着脱自在にセットされる。フレーム24は例えばSUS等を用いてリング形の板に成形され、ダイシング層25は例えば可撓性を有する円形のポリオレフィン系フィルムの表面に粘着剤が塗布されることにより形成される。

【0027】

基板収納容器30は、図9や図10に示すように、正面の開口した容器本体31と、この容器本体31の正面を開閉する蓋体35とを備えたフロントオープンボックスタイプに構成され、半導体ウェーハWを搭載した25枚又は26枚の固定キャリアを上下方向に並べて整列収納する。

【0028】

容器本体31は、ポリカーボネート等の汚染性の低い材料を使用してフロントオープンボックスに成形され、底面の前部両側と後部中央には、図示しない加工装置搭載用の位置決め具がそれぞれ配設されており、天井の中央部には、自動搬送機に把持されるロボティックフランジ32が着脱自在に装着される。また、容器本体31の背面壁内面には、固定キャリアや半導体ウェーハWの後部周縁を保持する複数のリヤリテーナ33が上下方向に並べて装着され、左右両側壁の内面には、固定キャリアの両側部を水平に保持する複数のティース34が上下方向に並設される。

【0029】

蓋体35は、容器本体31の開口した正面にエンドレスのシールガスケットを介して嵌合する略矩形の筐体36と、この筐体36の開口した正面を被覆する略矩形のカバー37とを備えて構成される。筐体36とカバー37との間には、容器本体31に嵌合した蓋体35を施錠、解錠する施錠機構が内蔵され、筐体36の背面には、半導体ウェーハWの前部周縁を弾発的に保持する複数のフロントリテーナ38が上下方向に並べて装着される。

【0030】

施錠機構は、加工装置により蓋体35の外部から回転操作される左右一対の回転プレートと、各回転プレートの回転に伴い蓋体35の内部上下方向に進退動する複数の進退動プレートと、各進退動プレートの先端部に取り付けられ、筐体36の周壁の貫通孔から出没して容器本体31の正面内周部の係止穴に干渉する複数の係止爪とから構成される。

【0031】

上記において、表面に回路の形成された半導体ウェーハWのバックグラインドから半導体ウェーハWのダイシングまでの作業を説明すると、先ず、固定キャリアの保持層10に半導体ウェーハWの表面を搬送パッド20により隙間なく圧下密着(図4(a)、(b)参照)する。こうして固定キャリアに半導体ウェーハWを保持させたら、バックグラインド装置に固定キャリアをセットし、半導体ウェーハWの露出した裏面を回転する砥石21により研削液22を流しながらバックグラインドして薄く(図5(a)、(b)参照)した後、バックグラインドされた半導体ウェーハWの裏面における微細な研削痕を除去する。

【0032】

次いで、研削痕の除去された半導体ウェーハWを固定キャリアの保持層10に保持させた状態で基板収納容器30の容器本体31に水平に収納し、容器本体31の開口した正面に蓋体35を嵌合して搬送する。この際、半導体ウェーハWや固定キャリアを下向きにして基板収納容器30に収納しても良いし、上向きにして基板収納容器30に収納しても良い。

【0033】

半導体ウェーハWを固定キャリアと共に基板収納容器30により密封状態で搬送したら、蓋体35を取り外した基板収納容器30から固定キャリアを引き抜いて上下反転させ、ダイシングフレーム23のダイシング層25上に半導体ウェーハWの裏面を搬送パッド20により上方からマウント(図6参照)し、固定キャリアの保持層10を変形させて半導体ウェーハWから取り外す(図7参照)。そしてその後、ダイシングフレーム23にマウントされた半導体ウェーハWにダイヤモンドブレード26を接触させ、カットすれば、個々のダイに分割することができる(図8参照)。

【0034】

上記構成によれば、固定キャリアの保持層10に半導体ウェーハWを密着させ、工程内を搬送可能とするので、例え一システムの一部の工程やその装置が停止しても、半導体ウェーハWを一時的にストックすることができ、しかも、他の装置で代替加工したり、装置の処理能力の調整に資することができるので、加工の自由度の大幅な拡大が大いに期待できる。

【0035】

また、バックグラインド工程とストレスリリーフ工程の間、ストレスリリーフ工程とマウント工程の間で半導体ウェーハWを搬送する際、半導体ウェーハWを固定キャリアの保持層10に保持させた状態で基板収納容器30に収納するので、基板収納容器30の気密性を通じて低発塵性や清浄性を著しく向上させることができる。

【0036】

なお、上記実施形態では固定キャリアの保持層10に半導体ウェーハWの表面を密着したが、半導体ウェーハWの表面に保護テープを粘着し、固定キャリアの保持層10に半導体ウェーハWの保護テープを密着しても良い。また、ストレスリリーフの手法は、ドライポリッシング、CMP、ウェットエッチング、ドライエッチング等の手法に分類されるが、特に限定されるものではない。

【0037】

また、研削痕の除去された半導体ウェーハWを基板収納容器30に収納して搬送する前に、バックグラインドやストレスリリーフで汚れた固定キャリアを取り外し、汚れていない別の固定キャリアを半導体ウェーハWに装着しても良い。さらに、ダイシングフレーム23上に半導体ウェーハWをマウントする際、ダイシングテ−プを粘着してマウントしても良い。

【図面の簡単な説明】

【0038】

【図1】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアを示す平面説明図である。

【図2】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハを搭載した固定キャリアを示す平面説明図である。

【図3】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアを示す部分断面説明図である。

【図4】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアと半導体ウェーハとを粘着する状態を示す説明図で、(a)図は斜視図、(b)図は固定キャリアの模式断面図である。

【図5】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハのバックグラインド作業時の状態を示す説明図で、(a)図は斜視図、(b)図は模式断面図である。

【図6】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハをダイシングフレームにマウントした状態を示す模式説明図である。

【図7】図6の半導体ウェーハから固定キャリアを取り外した状態を示す模式説明図である。

【図8】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハのダイシング作業状態を示す斜視説明図である。

【図9】本発明に係る固定キャリア及びその使用方法の実施形態における基板収納容器を示す斜視説明図である。

【図10】本発明に係る固定キャリア及びその使用方法の実施形態における基板収納容器を示す断面説明図である。

【符号の説明】

【0039】

1 支持基材

2 周縁部

3 区画空間

4 給排孔

5 突起

10 保持層

20 搬送パッド

21 砥石

22 研削液

23 ダイシングフレーム

24 フレーム

25 ダイシング層

30 基板収納容器

31 容器本体

35 蓋体

W 半導体ウェーハ

【技術分野】

【0001】

本発明は、半導体ウェーハのバックグラインドからダイシングの前に半導体ウェーハをマウントするまでの作業に使用される固定キャリア及びその使用方法に関するものである。

【背景技術】

【0002】

近年、半導体ウェーハの口径は200mmから300mmに拡大してきているが、この300mmタイプの半導体ウェーハは、図示しないが、表面に回路が形成された後、バックグラインド工程、ストレスリリーフ(ポリッシングともいう)工程、マウント工程、及びダイシング工程に順次供される(特許文献1参照)。これらのバックグラインド工程、ストレスリリーフ工程、マウント工程、及びダイシング工程は、本来的には相互に独立した関係にあり、それぞれ専用の装置が使用される。

【0003】

バックグラインド工程においては、半導体ウェーハの表面に保護テープを粘着し、半導体ウェーハの裏面を回転する砥石により研削液を流しながらバックグラインドして薄くする作業が行なわれる。また、ストレスリリーフ工程においては、バックグラインドされた半導体ウェーハにストレスリリーフを導入する作業が行なわれる。マウント工程においては、半導体ウェーハを所定の装置にマウントしてその表面から保護テープを剥離する作業が行なわれる。そして、ダイシング工程では、保護テープの剥離された半導体ウェーハを個々のダイに分割する作業が行なわれる。

【0004】

ところで、300mmタイプの半導体ウェーハは、バックグラインドにより薄く加工されると、脆くなるので、複数の工程間を単独で搬送することが困難となる。そこで、ストレスリリーフ工程、マウント工程、及びダイシング工程は、一つの工程・一つのシステムとされ、この一システムに半導体ウェーハが供される。

【特許文献1】特開2002‐343756号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

従来における半導体ウェーハは以上のように一システムに供給されるが、この一システムを形成するストレスリリーフ工程、マウント工程、及びダイシング工程は、もともとは相互に独立した関係にあり、各々専用の装置が用いられるので、処理能力等が少なからず相違する。したがって、一システムの一部の工程やその装置が停止すると、システム全体が停止し、半導体ウェーハをストックしたり、他の装置で加工することができないという問題がある。

【0006】

本発明は上記に鑑みなされたもので、半導体ウェーハをストックしたり、専用の装置が停止しても、他の装置で処理することのできる固定キャリア及びその使用方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明においては上記課題を解決するため、剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、半導体製造後工程で使用されるものであって、

支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通(連なり通る)する給排孔を設け、保持層を、区画空間内の気体を外部に給排孔を介し排気することにより変形させ、この変形により保持層に保持された半導体ウェーハを取り外すようにし、

半導体製造後工程を、半導体ウェーハのバックグラインドから半導体ウェーハをダイシングフレームにマウントするまでの工程としたことを特徴としている。

【0008】

また、本発明においては上記課題を解決するため、剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設けたものの使用方法であって、

半導体製造後工程で固定キャリアを使用することを特徴としている。

【0009】

なお、半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納することができる。

また、半導体製造後工程の間で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納することができる。

【0010】

また、半導体製造後工程を、半導体ウェーハの裏面をバックグラインドするバックグラインド工程と、バックグラインドされた半導体ウェーハにストレスリリーフを導入するストレスリリーフ工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程と、ダイシングフレームにマウントされた半導体ウェーハを個々のダイに分割するダイシング工程のうち、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とすることができる。

【0011】

また、半導体製造後工程を、少なくともストレスリリーフ工程とマウント工程とすることもできる。

さらに、半導体製造後工程を、半導体ウェーハの裏面をバックグラインドし、このバックグラインドされた半導体ウェーハにストレスリリーフを導入するバックグラインド工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程とすることも可能である。

【0012】

ここで、特許請求の範囲における支持基材と保持層とは、平面略円形に形成するのが主ではあるが、略楕円形、略矩形、略多角形等に形成しても良い。半導体ウェーハは、大口径の300mmタイプや450mmタイプ等を特に問うものではなく、オリフラやノッチ等が形成されていても良いし、そうでなくても良い。

【0013】

突起は、円柱形、角柱形、角錐台形等の形状に形成することができる。給排孔は、単数複数を特に問うものではない。また、気体は、空気でも良いし、窒素ガス等でも良い。バックグラインド工程とストレスリリーフ工程とは、別々の工程でも良いし、一体化された工程とすることもできる。さらに、固定キャリアは、半導体ウェーハ用の基板収納容器の他、カセットに収納されるものでも良い。

【発明の効果】

【0014】

本発明によれば、保持層に半導体ウェーハを保持する固定キャリアを半導体製造後工程で使用するので、半導体ウェーハをストックしたり、専用の装置が停止しても、他の装置で半導体ウェーハを処理することができるという効果がある。

また、半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器内に収納するので、半導体ウェーハを固定キャリアの保持層に保持させただけの状態で単に搬送する場合に比べ、低アウトガス、低発塵性、及び清浄性が期待できる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における固定キャリアは、図1ないし図10に示すように、剛性を有する支持基材1と、この支持基材1の周縁部2に接着されて300mmタイプの半導体ウェーハWを着脱自在に粘着保持する変形可能な可撓性の保持層10とを備え、半導体製造後工程で使用されるとともに、この半導体製造後工程で半導体ウェーハWが搬送される際、半導体ウェーハWを保持した状態で機密性の高い基板収納容器30に収納される。

【0016】

固定キャリアは、その全体の厚さが0.3〜2.5mmの範囲、好ましくは0.5〜1.2mmの範囲内となるよう構成される。この固定キャリアの全体の厚さが0.3〜2.5mmの範囲なのは、係る範囲内であれば、半導体ウェーハWに関する補強性を十分に確保することができるし、基板収納容器30に収納したり取り出す際、図示しない専用ロボットのフォークの挿入間隔を十分に維持することができるからである。また、固定キャリアの軽量化を図ることもできるからである。

【0017】

支持基材1と保持層10とは、図1に示すように、それぞれ半導体ウェーハWと同径あるいは僅かに拡径の平面円形に形成される。支持基材1は、図1や図3等に示すように、所定の材料を使用して薄板に形成され、基板収納容器30に確実に収納することができるよう半導体ウェーハWよりも4mmの範囲で拡径に形成されるとともに、保持層10よりも僅かに拡径の円板とされており、エンドレスの周縁部2に包囲された平面円形の領域が浅く平坦に凹み形成される。

【0018】

支持基材1の材料としては、特に限定されるものではないが、例えば支持基材1に半導体ウェーハWが搭載された場合の撓み量を5mm以下に抑制可能なポリカーボネート、ポリプロピレン、ポリエチレン、アクリル樹脂、塩化ビニル樹脂、アルミニウム合金、マグネシウム合金、ガラス、ステンレス等があげられる。

【0019】

支持基材1の凹んだ領域の表面と保持層10との間には、空気の流通する区画空間3が形成され、この区画空間3に連通する丸い給排孔4が厚さ方向に穿孔されており、凹んだ表面には、保持層10の裏面を接着支持する複数の突起5が上方に向けて突出形成される。支持基材1の給排孔4には、図3に示すバキューム装置6がチューブ等を介し着脱自在に接続され、このバキューム装置6が動作して区画空間3が減圧されることにより保持層10が変形する。

【0020】

複数の突起5は、支持基材1の凹んだ表面に成形法、サンドブラスト法、エッチング法等により隙間をおいて配列形成される。各突起5は、支持基材1の周縁部表面と略同じ高さの円錐台形や円柱形に形成され、0.05mm以上の高さで揃えられるが、これは、0.05mm未満の高さの場合には、十分な高さの区画空間3を形成することができず、保持層10の変形に支障を来たすからである。

【0021】

保持層10は、図1ないし図3に示すように、可撓性、柔軟性、耐熱性、粘着性に優れるウレタン系、フッ素系、シリコーン系、アクリル系、スチレン系等の薄いエラストマーを使用して半導体ウェーハWの直径よりも0.5〜4mm拡径の薄膜に成形され、支持基材1の表面周縁部に接着剤や接着層を介して接着されるとともに、複数の突起5の平坦な先端面に接着剤や接着層を介して接着される。

【0022】

保持層10は、支持基材1や突起5への接着後、区画空間3内の空気が給排孔4から外部に排気されることにより凹凸に変形し、この凹凸に変形した表面の凸部先端面がグラインダや研削盤等により薄く平坦にグラインドされることにより平面精度の向上が図られる。

【0023】

このような保持層10は、バキューム装置6の吸引動作で区画空間3が負圧化されることにより、複数の突起5の配列パターンに応じてXY方向に凸凹に連続的に変形し、密着保持した半導体ウェーハWとの間に空気流入用の隙間を生じさせ、保持した半導体ウェーハWを取り外し可能とする(この点につき、図7参照)。

【0024】

半導体ウェーハWは、基本的には300mmタイプ(12インチ)の丸いシリコンウェーハからなり、鏡面である表面に回路が形成され、周縁部端面が厚さ方向に断面半円形に湾曲形成されており、搬送パッド20や専用ロボットにより保持層10上に密着してその裏面が薄くバックグラインドされる。この半導体ウェーハWの周縁部には、結晶方位の判別や位置合わせ用のオリフラやノッチが適宜形成される。

【0025】

半導体製造後工程は、半導体ウェーハWの裏面をバックグラインドするバックグラインド工程(図5(a)、(b)参照)と、バックグラインドされた半導体ウェーハWの裏面にストレスリリーフを導入して微細な研削痕を除去するストレスリリーフ工程と、ダイシングフレーム23に半導体ウェーハWをマウントするマウント工程(図6、図7参照)と、ダイシングフレーム23にマウントされた半導体ウェーハWを個々のダイに分割するダイシング工程(図8参照)中、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とされる。

【0026】

ダイシングフレーム23は、図6ないし図8に示すように、半導体ウェーハWを収容する中空のフレーム24と、このフレーム24の裏面に接着されて中空部を覆い、収容された半導体ウェーハWを粘着保持する可撓性のダイシング層25とを備えて構成され、エキスパンド装置に上方から着脱自在にセットされる。フレーム24は例えばSUS等を用いてリング形の板に成形され、ダイシング層25は例えば可撓性を有する円形のポリオレフィン系フィルムの表面に粘着剤が塗布されることにより形成される。

【0027】

基板収納容器30は、図9や図10に示すように、正面の開口した容器本体31と、この容器本体31の正面を開閉する蓋体35とを備えたフロントオープンボックスタイプに構成され、半導体ウェーハWを搭載した25枚又は26枚の固定キャリアを上下方向に並べて整列収納する。

【0028】

容器本体31は、ポリカーボネート等の汚染性の低い材料を使用してフロントオープンボックスに成形され、底面の前部両側と後部中央には、図示しない加工装置搭載用の位置決め具がそれぞれ配設されており、天井の中央部には、自動搬送機に把持されるロボティックフランジ32が着脱自在に装着される。また、容器本体31の背面壁内面には、固定キャリアや半導体ウェーハWの後部周縁を保持する複数のリヤリテーナ33が上下方向に並べて装着され、左右両側壁の内面には、固定キャリアの両側部を水平に保持する複数のティース34が上下方向に並設される。

【0029】

蓋体35は、容器本体31の開口した正面にエンドレスのシールガスケットを介して嵌合する略矩形の筐体36と、この筐体36の開口した正面を被覆する略矩形のカバー37とを備えて構成される。筐体36とカバー37との間には、容器本体31に嵌合した蓋体35を施錠、解錠する施錠機構が内蔵され、筐体36の背面には、半導体ウェーハWの前部周縁を弾発的に保持する複数のフロントリテーナ38が上下方向に並べて装着される。

【0030】

施錠機構は、加工装置により蓋体35の外部から回転操作される左右一対の回転プレートと、各回転プレートの回転に伴い蓋体35の内部上下方向に進退動する複数の進退動プレートと、各進退動プレートの先端部に取り付けられ、筐体36の周壁の貫通孔から出没して容器本体31の正面内周部の係止穴に干渉する複数の係止爪とから構成される。

【0031】

上記において、表面に回路の形成された半導体ウェーハWのバックグラインドから半導体ウェーハWのダイシングまでの作業を説明すると、先ず、固定キャリアの保持層10に半導体ウェーハWの表面を搬送パッド20により隙間なく圧下密着(図4(a)、(b)参照)する。こうして固定キャリアに半導体ウェーハWを保持させたら、バックグラインド装置に固定キャリアをセットし、半導体ウェーハWの露出した裏面を回転する砥石21により研削液22を流しながらバックグラインドして薄く(図5(a)、(b)参照)した後、バックグラインドされた半導体ウェーハWの裏面における微細な研削痕を除去する。

【0032】

次いで、研削痕の除去された半導体ウェーハWを固定キャリアの保持層10に保持させた状態で基板収納容器30の容器本体31に水平に収納し、容器本体31の開口した正面に蓋体35を嵌合して搬送する。この際、半導体ウェーハWや固定キャリアを下向きにして基板収納容器30に収納しても良いし、上向きにして基板収納容器30に収納しても良い。

【0033】

半導体ウェーハWを固定キャリアと共に基板収納容器30により密封状態で搬送したら、蓋体35を取り外した基板収納容器30から固定キャリアを引き抜いて上下反転させ、ダイシングフレーム23のダイシング層25上に半導体ウェーハWの裏面を搬送パッド20により上方からマウント(図6参照)し、固定キャリアの保持層10を変形させて半導体ウェーハWから取り外す(図7参照)。そしてその後、ダイシングフレーム23にマウントされた半導体ウェーハWにダイヤモンドブレード26を接触させ、カットすれば、個々のダイに分割することができる(図8参照)。

【0034】

上記構成によれば、固定キャリアの保持層10に半導体ウェーハWを密着させ、工程内を搬送可能とするので、例え一システムの一部の工程やその装置が停止しても、半導体ウェーハWを一時的にストックすることができ、しかも、他の装置で代替加工したり、装置の処理能力の調整に資することができるので、加工の自由度の大幅な拡大が大いに期待できる。

【0035】

また、バックグラインド工程とストレスリリーフ工程の間、ストレスリリーフ工程とマウント工程の間で半導体ウェーハWを搬送する際、半導体ウェーハWを固定キャリアの保持層10に保持させた状態で基板収納容器30に収納するので、基板収納容器30の気密性を通じて低発塵性や清浄性を著しく向上させることができる。

【0036】

なお、上記実施形態では固定キャリアの保持層10に半導体ウェーハWの表面を密着したが、半導体ウェーハWの表面に保護テープを粘着し、固定キャリアの保持層10に半導体ウェーハWの保護テープを密着しても良い。また、ストレスリリーフの手法は、ドライポリッシング、CMP、ウェットエッチング、ドライエッチング等の手法に分類されるが、特に限定されるものではない。

【0037】

また、研削痕の除去された半導体ウェーハWを基板収納容器30に収納して搬送する前に、バックグラインドやストレスリリーフで汚れた固定キャリアを取り外し、汚れていない別の固定キャリアを半導体ウェーハWに装着しても良い。さらに、ダイシングフレーム23上に半導体ウェーハWをマウントする際、ダイシングテ−プを粘着してマウントしても良い。

【図面の簡単な説明】

【0038】

【図1】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアを示す平面説明図である。

【図2】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハを搭載した固定キャリアを示す平面説明図である。

【図3】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアを示す部分断面説明図である。

【図4】本発明に係る固定キャリア及びその使用方法の実施形態における固定キャリアと半導体ウェーハとを粘着する状態を示す説明図で、(a)図は斜視図、(b)図は固定キャリアの模式断面図である。

【図5】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハのバックグラインド作業時の状態を示す説明図で、(a)図は斜視図、(b)図は模式断面図である。

【図6】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハをダイシングフレームにマウントした状態を示す模式説明図である。

【図7】図6の半導体ウェーハから固定キャリアを取り外した状態を示す模式説明図である。

【図8】本発明に係る固定キャリア及びその使用方法の実施形態における半導体ウェーハのダイシング作業状態を示す斜視説明図である。

【図9】本発明に係る固定キャリア及びその使用方法の実施形態における基板収納容器を示す斜視説明図である。

【図10】本発明に係る固定キャリア及びその使用方法の実施形態における基板収納容器を示す断面説明図である。

【符号の説明】

【0039】

1 支持基材

2 周縁部

3 区画空間

4 給排孔

5 突起

10 保持層

20 搬送パッド

21 砥石

22 研削液

23 ダイシングフレーム

24 フレーム

25 ダイシング層

30 基板収納容器

31 容器本体

35 蓋体

W 半導体ウェーハ

【特許請求の範囲】

【請求項1】

剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、半導体製造後工程で使用される固定キャリアであって、

支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設け、保持層を、区画空間内の気体を外部に給排孔を介し排気することにより変形させ、この変形により保持層に保持された半導体ウェーハを取り外すようにし、

半導体製造後工程を、半導体ウェーハのバックグラインドから半導体ウェーハをダイシングフレームにマウントするまでの工程としたことを特徴とする固定キャリア。

【請求項2】

剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設けた固定キャリアの使用方法であって、

半導体製造後工程で固定キャリアを使用することを特徴とする固定キャリアの使用方法。

【請求項3】

半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納する請求項2記載の固定キャリアの使用方法。

【請求項4】

半導体製造後工程を、半導体ウェーハの裏面をバックグラインドするバックグラインド工程と、バックグラインドされた半導体ウェーハにストレスリリーフを導入するストレスリリーフ工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程と、ダイシングフレームにマウントされた半導体ウェーハを個々のダイに分割するダイシング工程のうち、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とした請求項2又は3記載の固定キャリアの使用方法。

【請求項1】

剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、半導体製造後工程で使用される固定キャリアであって、

支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設け、保持層を、区画空間内の気体を外部に給排孔を介し排気することにより変形させ、この変形により保持層に保持された半導体ウェーハを取り外すようにし、

半導体製造後工程を、半導体ウェーハのバックグラインドから半導体ウェーハをダイシングフレームにマウントするまでの工程としたことを特徴とする固定キャリア。

【請求項2】

剛性を有する支持基材と、この支持基材の周縁部に貼り着けられて半導体ウェーハを着脱自在に保持する変形可能な保持層とを備え、支持基材と保持層との間に区画空間を形成し、支持基材に、保持層を支持する複数の突起を形成するとともに、支持基材に、区画空間に連通する給排孔を設けた固定キャリアの使用方法であって、

半導体製造後工程で固定キャリアを使用することを特徴とする固定キャリアの使用方法。

【請求項3】

半導体製造後工程で半導体ウェーハを搬送する際、半導体ウェーハを固定キャリアの保持層に保持させた状態で基板収納容器に収納する請求項2記載の固定キャリアの使用方法。

【請求項4】

半導体製造後工程を、半導体ウェーハの裏面をバックグラインドするバックグラインド工程と、バックグラインドされた半導体ウェーハにストレスリリーフを導入するストレスリリーフ工程と、半導体ウェーハをダイシングフレームにマウントするマウント工程と、ダイシングフレームにマウントされた半導体ウェーハを個々のダイに分割するダイシング工程のうち、少なくともバックグラインド工程、ストレスリリーフ工程、及びマウント工程とした請求項2又は3記載の固定キャリアの使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−96085(P2007−96085A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−284951(P2005−284951)

【出願日】平成17年9月29日(2005.9.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月29日(2005.9.29)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]