固定化固体酸触媒、及びそれを用いるエステル体及びウレタン化物の製造方法

【課題】 反応終了後にエステル体生成物から生成物の安定性に支障のない程度まで固体酸触媒を容易に除くことのできる反応触媒を提供すること。

【解決手段】 粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒を提供すること。

【解決手段】 粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒を提供すること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、支持構造体に固定化した固体酸触媒、及びそれを用いたエステル体及びウレタン化物の製造方法に関する。

【背景技術】

【0002】

現在、化学工業でのエステル体の製造は、チタン系若しくはスズ系の均一系触媒を用いて行っている。このような均一系触媒は生成物中に溶け込んでしまうために、単離・回収により触媒を取り除くことが難しく、残留触媒のないエステル体を合成することは非常に困難である。これらの残留触媒は、得られたエステル体中に存在する水分とエステル結合との反応を促進させ、加水分解を引き起こすため、エステル体の耐久性や保存安定性を低下させる原因となっている。

【0003】

上記の問題により、均一系触媒は、通常使用可能な触媒量がごく微量に制限されるため、反応転化が遅く、結果的にエステル体の製造には長時間が必要となる。更に触媒の単離・回収が困難であることから、エステル体の着色や物性への影響が避けられないという問題もある。

【0004】

特許文献1には、固体酸触媒をエステル体重合補助触媒として使用する技術が提案されている。本文献で使用されているモリブデン酸ジルコニアはH0関数が‐12.4であり、いわゆる超強酸である。しかし、グリコールと酸との脱水縮合反応にこのような固体超強酸を用いると、グリコールの脱水反応によるエーテル化等の副反応を起こすため、選択率に問題があり、工業的には不利である。

【0005】

特許文献2には、本発明の固体酸触媒を用いたエステル体の製造方法が記載されている。本文献で用いられる固体酸の形状については、粉末状、球形粒状、不定形顆粒状、円柱形ペレット状、押し出し形状、リング状等が挙げられているが、これらの形状の固体酸を用いても、反応終了後の生成物中から生成物の安定性に支障のない程度まで固体酸を除くのは困難である。

【0006】

一方、支持構造体に固体酸触媒を固定化する方法としては、例えば、特許文献3に、Co及びEuの複合酸化物、Co及びTbの複合酸化物、Co及びDyの複合酸化物、又は該複合酸化物の混合物からなる窒素酸化物除去触媒用組成物が、支持構造体に被覆されてなる窒素酸化物除去触媒用組成物が記載されている。該触媒は、窒素酸化物と過剰の空気を含む排ガス、特に軽油を燃料とするディーゼルエンジンからの排ガスに含まれる窒素酸化物を効果的に除去できることが記載されている。

【0007】

また、イソシアナート化合物と水酸基等の水酸基を有する化合物との反応で得るウレタン化物は、様々な分野で使用されている。

例えば、ポリイソシアナート化合物とジオール等のポリオールとを触媒及び必要に応じて発泡剤、界面活性剤、架橋剤等の添加剤の存在下に反応させて製造されるポリウレタン樹脂は、常温でも硬化反応が進行し、架橋構造を有する樹脂の形成が可能であり、基材との密着性、可とう性に優れるため、自動車、建築、家電、重防食、プラスチック塗料、接着剤等の用途に広く使用されている。

【0008】

ヒドロキシエチル(メタ)アクリレート等の水酸基とラジカル重合性基とを有する化合物とポリイソシアナートとを触媒の存在下に反応させる、或いは、(メタ)アクリロイルイソシアナート等のイソシアナート基とラジカル重合性基とを有する化合物とポリオールとを触媒の存在下に反応させて製造されるウレタン(メタ)アクリレートは、硬化後の特性が充分な強度や柔軟性を有し、ポリオールの骨格により様々な樹脂設計が可能であるため、活性エネルギー線硬化性樹脂として、ガラス、セラミックス、金属、紙、木等様々な基材の保護膜材や接着材として広く使用されている。

【0009】

また、ウレタン化反応を利用した2液型ウレタン化組成物は、ポリウレタン塗料、接着剤、成形物、シーラント、硬質若しくは軟質フォームの製造、エラストマーにおいて使用されている。

【0010】

ウレタン化反応で用いられるイソシアナート化合物としてはトリレンジイソシアナート(TDI)、ジフェニルメタンジイソシアナート(MDI)に代表される芳香族イソシアナートとジシクロヘキシルメタンジイソシアナート(HMDI)、イソホロンジイソシアナート(IPDI)に代表される脂肪族イソシアナートがあり、後者は光や熱による黄変が低いが、水酸基を有する化合物との反応速度は前者と比較して非常に遅いため、高活性な触媒が必要とされている。ウレタン化反応に使用されるウレタン化反応触媒としては、金属触媒が広く使用されており、その活性の高さから、有機スズ触媒が用いられ、主にジブチルスズジラウレート(DBTDL)又はスタナスオクトエートが使用されている(例えば、非特許文献1参照)。

【0011】

しかしながら、前記有機スズ触媒には、近年有機スズ触媒の毒性問題が指摘され、特にDBTDL中に不純物として含まれるトリブチルスズは環境ホルモンとして人体への有害性が問題となっており、代替となる触媒が求められている。

【0012】

鉛、水銀、ビスマスの化合物もウレタン化反応を促進することが知られているが、これらの重金属化合物は毒性が高いため、有機スズ化合物と同様に使用が控えられる傾向がある。鉄、銅、チタニウム、ジルコニウム、ニッケル、コバルト、マンガン等の遷移金属化合物、なかでもこれらのアセチルアセトナート錯体が高いウレタン化活性を有することが古くから知られている(例えば、特許文献4参照)。

【0013】

非金属触媒として、3級アミン触媒が使用されるが触媒活性が低く、金属アセチルアセトナート錯体に3級アミン触媒を添加する方法が提案されている(例えば、特許文献5、特許文献6参照)。同文献に記載の方法によれば、触媒活性が高まり、有機スズ触媒と同等の硬化速度が得られるとされているが、生成物中に触媒の金属化合物が残留する問題点がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006‐265416号公報

【特許文献2】WO2008‐117769号公報

【特許文献3】特許3483190号公報

【特許文献4】特開平09‐031151号公報

【特許文献5】特開2003‐82052号公報

【特許文献6】特開2004‐231878号公報

【非特許文献】

【0015】

【非特許文献1】横山哲夫著「ポリウレタンの構造・物性と高機能化及び応用展開」技術情報協会出版、1998年発行、第325頁

【発明の概要】

【発明が解決しようとする課題】

【0016】

これまでの固体酸触媒を用いた方法では、エステル化反応に好ましい固体酸触媒を用いたとしても、反応終了後のエステル体生成物中から、生成物の安定に支障のない程度まで固体酸触媒を除くことは困難であり、生成物の安定性を確保する上で問題となっていた。

そこで、本発明では、反応終了後にエステル体生成物から生成物の安定性に支障のない程度まで固体酸触媒を容易に除くことのできる反応触媒を提供することを課題とする。

【0017】

また、本発明では、イソシアナート化合物、特に脂肪族イソシアナートと水酸基を有する化合物との反応を触媒して、ウレタン化物を形成する際に有用なウレタン化反応触媒であり、且つ、ウレタン化物の性能に影響を与えず、得られるウレタン化物から触媒を容易に除去できるウレタン化反応触媒を提供すること、また、該ウレタン化反応触媒を使用して金属化合物を含まないウレタン化物の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

即ち、本発明は、粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒を提供することにより上記課題を解決する。

【発明の効果】

【0019】

本発明によれば、エステル体生成物からエステル体の安定性に支障のない程度まで固体酸触媒を除くことのできる支持構造体に固定化された固体酸触媒、及びそれを用いたエステル化反応触媒を提供することができる。

また、本発明のウレタン化反応触媒は、ウレタン化反応にも好適に用いることができる。

本発明のウレタン化反応触媒は、触媒と生成物であるウレタン化物とを容易に分離することができ、触媒となる金属化合物を含まないウレタン化物を得ることができる。また、触媒の回収・再利用が可能なため、使用できる触媒量に制限がなく、従来の均一系触媒に比べ、触媒を多量に用いることができ、生産性が向上し、工業的に有利である。

【図面の簡単な説明】

【0020】

【図1】質量分析計による固体酸触媒A1の昇温脱離時に測定した主な質量スペクトル

【図2】質量分析計による固体酸触媒A2の昇温脱離時に測定した主な質量スペクトル

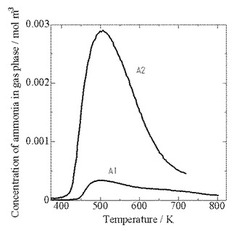

【図3】TPD−AT−1型昇温脱離装置による固体酸触媒A1及びA2のアンモニアTPDスペクトル

【発明を実施するための形態】

【0021】

本発明は、

1.粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒、

2.1.に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とカルボン酸とのエステル化反応を行うエステル体の製造方法、

3.1.に記載のエステル化又はウレタン化反応触媒の存在下に多価アルコールと多価カルボン酸又はその無水物とのエステル化反応を行うポリエステル体の製造方法、

4.1.に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とイソシアナート化合物とを反応させるウレタン化物の製造方法、

5.水酸基を有する化合物がポリオールであり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、4.に記載のウレタン化物の製造方法、

6.水酸基を有する化合物がポリオールであり、イソシアナート化合物が1つのイソシアナート基とラジカル重合性基とを有する化合物であるか、又は

水酸基を有する化合物が1つの水酸基とラジカル重合性基とを有する化合物であり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、4.に記載のウレタン化物の製造方法、

7.1.に記載のエステル化又はウレタン化反応触媒の存在下に、

1)ポリオールと多価カルボン酸とを反応させポリエステル体を製造する工程

2)該ポリエステル体とイソシアネート化合物とのウレタン化反応を行う工程

を、順次行うことを特徴とするウレタン化物の製造方法、

8.粉末状固体酸触媒と水とバインダーとの混合液を支持構造体に被覆し、その後、該支持構造体を乾燥し焼成する1.に記載のエステル化又はウレタン化反応触媒の製造方法、

に関する。

【0022】

本発明に用いられる固体酸触媒は、担体としてのジルコニア表面にモリブデン酸化物を担持してなる固体酸触媒である。本触媒は、エステル化反応にもウレタン化反応にも用いることができる。

【0023】

触媒の設計・装飾の容易性、触媒能を充分に発揮するか否か、エステル体又はウレタン化物若しくはその原料への溶解性等の点を考慮して、担体としてのジルコニアが特に好ましい。このジルコニアは、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、酸化スズ(SnO2、SnO)、酸化ハフニウム(HfO2)、酸化鉄(Fe2O3、Fe3O4)、又はゼオライト等を併用したものであっても良い。

【0024】

これらを併用する場合、触媒中のジルコニアの含有量が、モル比で10%以上含んでいることが好ましく、更に好ましくは30%以上含んだものである。これより少ないと、触媒が、エステル体又はウレタン化物へ溶解することが問題となり、固体酸触媒として使用し難くなるからである。

【0025】

前記担持させる金属酸化物としては、モリブデン酸化物が特に好ましい。更に、モリブデン酸化物と共にタングステン、タンタル等他の金属元素を併用し複合化したものであっても良い。これら複合化しても良い担持する金属酸化物としては、タングステン酸化物(WO3等)、タンタル酸化物(Ta2O5等)等が挙げられる。

【0026】

本発明の触媒の金属元素であるMo/Zr(Moはモリブデン、Zrはジルコニウム)比は、質量比で0.01〜0.40が好ましい。この範囲より少ないと、反応場となる触媒の活性点としての、モリブデン酸ジルコニアが充分に形成されず、触媒能を充分に発揮しないからである。また、この範囲を超えると、担体であるジルコニア表面に比べ、担持するモリブデン酸化物が多すぎ、モリブデン酸化物はジルコニア表面に多層に担持されることになり、結果として触媒能を充分に発揮できなくなるからである。これらの観点から、更に好ましいMo/Zrの質量比は0.1〜0.2である。

【0027】

本発明の触媒は、例えば水酸化ジルコニウムとモリブデン酸アンモニウムとの反応生成物(モリブデン酸ジルコニア等)を溝、孔、クラック等を有するジルコニアの表面に形成することにより製造できる。その製造方法としては、水酸化ジルコニウムに、担持するモリブデン酸アンモニウムを平衡吸着法、インシピエント・ウェットネス(Incipient wetness)法、蒸発乾固法、共沈法等公知の担持方法により担持し、更にこれら吸着混合物を焼成することにより得られる。この時の焼成温度は、好ましくは673K〜1473K、より好ましくは973K〜1273Kとするのが良い。この温度から外れた場合、例えば、焼成温度が673Kより低いと、モリブデン‐酸素‐ジルコニウム(Mo‐O‐Zr)の結合が充分に形成されず、得られた触媒の活性が不十分となる恐れがある、また1473Kより高いと、表面積が激減するために反応基質との接触面積が充分に得られず、触媒活性が激減する恐れがあるため、好ましくない。

【0028】

酸度関数とは、溶液の酸塩基の強さを定量的に表わす数値のひとつで、溶液が水素イオンを与える能力、または水素イオンを受け取る能力を示す関数であり、酸についてはルイス・ハメットによるハメットの酸度関数が一般的に用いられ、溶液が中性塩基にプロトンを移動させる傾向を表現している。

ハメットの酸度関数は、電気的に中性の塩基Bが水溶液中で下記式のように結合する。

B+H+⇔BH+

そして、BH+の酸解離定数をpKBH+とし、Bをある溶液に入れたときH+と結合する割合をCBH+、結合しない割合をCBとすると、ハメットの酸度関数(H0)は下記式で表される。

H0=‐pKBH++log(CBH+/CB)

【0029】

本発明の触媒のハメットの酸度関数(H0)は、‐3〜‐9のものである。ハメットの酸度関数(H0)は、水溶液の酸・塩基の強さがpHで表されるように、固体表面の酸・塩基点の強度を表す指標になる。この関数は、水溶液中ではpH=H0であるため、その強度が直感的に理解され、また、実験操作が簡便であるため広く受け入れられている。H0の値が小さい程強い酸性を示し、H0の値が大きい程強い塩基性を示している。

【0030】

本発明におけるエステル化反応系では、本発明の固体酸触媒の酸度関数(H0)が−3より大きいと触媒活性を示さず、エステル化反応が進行しにくくなり、エステル体製造触媒として使用できない。一方、本発明の固体酸触媒の酸度関数(H0)が‐9より小さいとグリコールの分子内脱水による炭素‐炭素二重結合の生成、更にはこの二重結合とグリコールによるエーテル化反応等の副反応を起こすおそれがあり、エステル体製造固体酸触媒として好ましくないからである。

【0031】

<NH3‐TPD測定によるハメットの酸度関数(H0)の測定方法>

測定方法:

試料として固体酸触媒0.1gを日本ベル製TPD‐AT‐1型昇温脱離装置の石英セル(内径10mm)にセットし、ヘリウムガス(30cm3min−1,1atm)流通下で423K(150℃)まで5Kmin−1で昇温し、423Kで3時間保った。その後ヘリウムガスを流通させたまま373K(100℃)まで7.5Kmin−1で降温した後に真空脱気し、100Torr(1Torr=1/760atm=133Pa)のNH3を導入して30分間吸着させ、その後12分間脱気した後に水蒸気処理を行った。水蒸気処理としては、373Kで約25Torr(約3kPa)の蒸気圧の水蒸気を導入、そのまま30分間保ち、30分間脱気、再び30分間水蒸気導入、再び30分間脱気の順に繰り返した。その後ヘリウムガス0.041mmols−1(298K,25℃,1atmで60cm3min−1に相当する)を、減圧(100Torr)を保ちながら流通させ、373Kで30分間保った後に試料床を10Kmin−1で983K(710℃)まで昇温し、出口気体を質量分析計(ANELVA M‐QA100F)で分析した。

【0032】

測定に際しては質量数(m/e)2,4,14,15,16,17,18,26,27,28,29,30,31,32,44のマススペクトルを全て記録した。終了後に1mol%‐NH3/He標準ガスをさらにヘリウムで希釈してアンモニアガス濃度0,0.1,0.2,0.3,0.4mol%、合計流量が0.041mmols−1となるようにして検出器に流通させ、スペクトルを記録し、アンモニアの検量線を作成して検出器強度を補正した。昇温脱離時に測定した主な各質量スペクトルのアンモニア離脱TPDスペクトルから、実測に基づく1点法で、ピーク面積から酸量、ピーク位置等から平均酸強度を決定する。酸量と酸強度(ΔH)を算出し、酸度関数(H0)を計算した。

【0033】

固体酸触媒は、反応原料物に対して触媒作用を発揮してエステル化又はウレタン化反応を進行させる。即ち、反応原料物である水酸基を有する化合物とカルボン酸、又は水酸基を有する化合物とイソシアナート化合物とは、触媒表面上の活性点に吸着、反応、脱離等のプロセスを経て反応が進行することになる。ジルコニアに担持するモリブデン酸化物とからなる活性点を固体酸触媒の表面に形成することが好ましく、特にジルコニア表面で触媒作用を発揮させることが好ましいことから、主にジルコニアの表面に担持するモリブデン酸化物を担持させることが好ましい。

【0034】

ジルコニアに、担持するモリブデン酸化物を担持する方法としては、平衡吸着法、インシピエント・ウェットネス(Incipient wetness法)、蒸発乾固法、共沈法等が挙げられる。

平衡吸着法は、ジルコニアを担持させる金属の溶液に浸して吸着させた後、過剰分の溶液を濾別する方法である。担持量は溶液濃度と細孔容積で決まる。担体を加えるにつれて溶液の組成が変化する等の問題がある。

【0035】

インシピエント・ウェットネス(Incipient Wetness)法は、ジルコニアを排気後、細孔容積分の担持させる金属の溶液を少しずつ加えてジルコニアの表面が均一に濡れた状態にする方法である。金属元素の担持量は溶液濃度で調節する。

蒸発乾固法は、ジルコニアを溶液に浸した後、溶媒を蒸発させて溶質を担持する方法である。担持量を多くできるが、担体と弱く結合した金属成分は乾燥時に濃縮されて還元処理後には大きな金属粒子になりやすい。

【0036】

共沈法は、1種類以上の触媒活性成分溶液(例えばモリブデン酸アンモニウム溶液)と、担体成分溶液(例えば硝酸ジルコニウム溶液)とを混合し、沈殿剤溶液(例えばアンモニア水)と接触させて触媒活性成分沈殿と担体沈殿を同時に作る方法、又は2種類以上の触媒活性成分溶液を混合させ沈殿させるか若しくは混合液にさらに沈殿剤を加えて沈殿を作る方法である。

【0037】

これらの中で、触媒の特性を考慮しつつ担持方法を選ぶことが好ましく、本発明の固体酸触媒では、インシピエント・ウェットネス(Incipient Wetness)法、蒸発乾固法、又は共沈法が好ましく用いられる。

【0038】

本発明の固体酸触媒を製造する方法としては、例えば、モリブデン化合物及びジルコニウム化合物を上記の担持方法により共存させ、空気中若しくはHe、Ne、Ar、N2、O2等の雰囲気下で、好ましくは673K〜1473Kで焼成処理を行うことにより得られる。これらのモリブデン酸化物及びジルコニウム化合物の選定には、担体表面の等電点を考慮し、担持させる金属化合物を選定する必要がある。例えば、そのモリブデン化合物としては、モリブデン酸アンモニウム((NH4)6Mo7O24・4H2O)が好ましく挙げられ、ジルコニウム化合物としては水酸化ジルコニウムが好ましく挙げられる。焼成温度は673K〜1473Kの範囲で行うことが好ましい。更に好ましくは773K〜1273Kの範囲である。これは、焼成温度が673Kより低いと、モリブデン‐酸素‐ジルコニウム(Mo‐O‐Zr)の結合が充分に形成されず、得られた触媒の活性が低下する恐れがあるためである。また、1473Kより高い場合、表面積が激減するために反応基質との接触面積が充分に得られないために、活性が低下する恐れがあるためである。

【0039】

本発明の固体酸触媒は、固体状の触媒であり、エステル化反応の原料であるカルボン酸、水酸基を有する化合物の液相、及びウレタン化合物の原料であるイソシアナート化合物に溶解しないものである。また、本発明の固体酸触媒は、必要に応じて任意の元素を更に1種類あるいはそれ以上の種類を併用して担持させても良い。その任意の元素としてはケイ素、アルミニウム、リン、タングステン、セシウム、ニオブ、チタン、スズ、銀、銅、亜鉛、クロム、テルル、アンチモン、ビスマス、セレン、鉄、マグネシウム、カルシウム、バナジウム、セリウム、マンガン、コバルト、ヨウ素、ニッケル、ランタン、プラセオジウム、ネオジウム、プロメチウム、サマリウム、ユウロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、ルテチウム等が挙げられる。

【0040】

かかる任意に担持するモリブデン酸化物の形状としては、特に限定されるものではないが、例えば粒子状、クラスター等の形態が好ましく挙げられる。また、この担持させるモリブデン酸化物の微粒子のサイズにも限定されないが、サブミクロンからミクロン単位以下となる粒子状態等を形成する状態が好ましく、各粒子が会合・凝集等をしていても良い。

【0041】

本発明に用いられるバインダーは、本発明で用いられる固体酸触媒と支持構造体を固定化させるのに必要である。使用されるバインダーの種類に制限はないが、例えば、無機粒子系バインダー、粘土鉱物系バインダー、又は有機粒子系バインダー等を挙げることができる。

無機粒子系バインダーとしては、シリカゾル、ジルコニアゾル、チタニアゾル、アルミナゾル、アルミナファイバー、アルミナパウダー等を挙げることができ、粘度鉱物系バインダーとしては、カオリン、ベントナイト等を挙げることができ、有機粒子系バインダーとしては、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール等を挙げることができる。

これらのバインダーは、単一で用いても、2種以上の成分を併用してもよい。

【0042】

本発明で用いられる支持構造体の材質は特に限定されず、例えば、セラミックス、メタルを例示できる。セラミックスとしては、酸化物または非酸化物のものを用いることができ、具体的には、コージェライト、ムライト、アルミナ、スピネル、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア、リチウムアルミニウムシリケート、チタン酸アルミニウムなどを例示できる。支持構造体の形態は、セル壁で区画され一定方向に延びるセル通路を有するハニカムモノリス担体、粒状のペレット担体などがある。

【0043】

本発明の固体酸触媒を支持構造体に固定化するには、固体酸触媒、水及びバインダーとの混合液を調整した後に、該支持構造体に被覆し、その後、乾燥し焼成することにより得られる。

ここで、混合液は、固体酸触媒、水及びバインダーの質量比の範囲を、5〜70:30〜90:1〜30となるように調整することが好ましい。更に好ましくは、10〜25:70〜85:2〜10である。被覆、乾燥、及び焼成は公知慣用の方法により行うことができる。

【0044】

本発明のエステル体の製造方法は、本発明の固体酸触媒の存在下に、カルボン酸及び水酸基を有する化合物が反応してエステル体を製造することに特徴を有し、反応は、攪拌を行っても行わなくてもよいが、エステル体の製造途中では固体酸触媒を崩壊させないようにすることが重要である。使用される反応装置は、固体酸触媒を崩壊させないようにすることができれば特に制限はないが、例えば、固体酸触媒を充填した流通式反応器、循環式反応器又は回分式反応器に反応原料であるカルボン酸、水酸基を有する化合物を供給して脱水縮合反応させることが好ましい。触媒の除去方法としては、特別な操作は特に必要無く、例えば回分式反応器を用いた場合は、簡単な濾過操作で行え、固定床流通式反応器を用いた場合は該濾過操作の必要も無く、固体酸触媒を充填したカラム内を流通して得られたエステル体中に固体酸触媒が残らない製造方法である。

【0045】

回分式反応器では、反応原料物であるカルボン酸と水酸基を有する化合物を反応器に仕込んで、撹拌しながら反応を行ない、一定時間後にエステル体生成物を取り出す方法で行う。非定常操作であるから、反応器内の組成は時間とともに変化することになる。遅い反応でエステル転化率を要求されるときは、回分式反応器が有利であり、小規模生産に好ましく使用できる。さらに、触媒を固定床のごとく固定化し、反応器内の原料をポンプにより触媒層に送液、流通させ、反応器に戻す固定床循環型回分式反応操作を行っても良く、触媒分離の観点から特に好ましい。

【0046】

一方、流通式反応器は、定常的な流通操作によって、物質の損失を少なくし、反応状態を安定にしてエステル体の品質を一定に保ち、生産費を低減させることが可能であり、エステル体を連続的に製造する方法としてはより有利である。これらの反応器のうち、反応終了後に触媒の回収を特殊な操作をする必要なく行える固定床流通式反応器若しくは流動床流通式反応器を用いるのが特に好ましい。

【0047】

本発明で用いられる水酸基を有する化合物としては、通常エステル体の合成に用いられる脂肪族、脂環式、及び芳香族アルコールが挙げられ、主に一価、二価アルコールを使用できる。例えばエチレングリコール、1,2‐プロピレングリコール、1,3‐プロピレングリコール、1,2‐ブタンジオール、1,3‐ブタンジオール、2‐メチル‐1,3‐プロパンジオール、1,4‐ブタンジオール、ネオペンチルグリコール、1,5‐ペンタンジオール、3‐メチル‐1,5‐ペンタンジオール、1,6‐ヘキサンジオール、2‐メチル‐2‐ブチル‐1,3‐プロパンジオール、2,2,4‐トリメチル‐1,3‐ペンタンジオール、2‐エチル‐1,3‐ヘキサンジオール、2‐メチル‐1,8‐オクタンジオール、1,9‐ノナンジオール、2,4‐ジエチル‐1,5‐ペンタンジオール、2‐エチル‐2‐ブチル‐1,3‐プロパンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール等の二価アルコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等が挙げられる。これらの水酸基を有する化合物は、二価アルコールが主に使用され、これら単独又は2種類以上組み合わせて使用することができる。また、ヒドロキシアルキルオキセタンと1官能性エポキシ化合物とを開環反応させて得られる多分岐ポリエーテルポリオールも用いることができる。

【0048】

本発明で用いられるカルボン酸としては、通常エステルあるいは不飽和エステルの合成に使用される飽和二塩基酸、α,β‐不飽和二塩基酸等の多塩基酸を挙げることができ、必要により一塩基酸も使用できる。飽和二塩基酸とは、例えばシュウ酸、マロン酸、コハク酸、グルタール酸、アジピン酸、ピメリン酸、シュベリン酸、アゼライン酸、セバシン酸、1,12‐ドデカンジカルボン酸、無水フタル酸、イソフタル酸、テレフタル酸、ダイマー酸、ハロゲン化無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、2,6‐ナフタレンジカルボン酸、2,7‐ナフタレンジカルボン酸、2,3‐ナフタレンジカルボン酸、2,3‐ナフタレンジカルボン酸無水物、4,4’‐ビフェニルジカルボン酸、またこれらのジアルキルエステル等の二塩基酸、若しくはこれらに対応する酸無水物等、ピロメリット酸等の多塩基酸が挙げられる。これらの多価カルボン酸を単独又は2種類以上組み合わせて用いることができる。α,β‐不飽和二塩基酸としては、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、無水イタコン酸等を挙げることができる。不飽和ポリエステル中における多価カルボン酸量は、好ましくは30〜50質量%である。

【0049】

本発明で得られるエステル体には、ポリエステル体も含まれる。ポリエステル体を得るためには、カルボン酸として多価カルボン酸、水酸基を有する化合物として多価アルコールまたは多分岐ポリエーテルポリオールを適宜選択して、同様にエステル化反応を行えばよい。

【0050】

本発明で使用するカルボン酸と水酸基を有する化合物の割合は、それらの官能基数を考慮し、当量比で1:3〜3:1であることが好ましく、より好ましくは1:2〜2:1であるが、適宜当量比を選択することができる。

【0051】

本発明の固体酸触媒を用いたエステル体の製造方法には、例えば、

(1)常圧下にカルボン酸と水酸基を有する化合物とを縮重合させる方法、

(2)減圧下で両者を縮重合せしめる方法、

(3)トルエンの如き不活性溶剤の存在下で縮重合を行ったのち、縮合水と溶剤とを共沸させて反応系外に除去せしめる方法等がある。縮重合反応は、窒素等の不活性ガスの雰囲気下で行うことが、得られるエステル体の着色を防止する点で好ましい。

【0052】

従来の均一系触媒として用いられていたチタン系及びスズ系の触媒は、反応温度が140℃以下ではほとんど縮重合反応が進行しないため、それ以上の温度で反応させる必要があった。

しかしながら、本発明の固体酸触媒は、低温、例えば115℃でも縮重合反応を進行させることが可能であり、本発明の固体酸触媒を用いることで従来に比べ低温で、エステル化反応をすることが可能となるため、高温反応により起こりえる副生成物の抑制、省エネルギー化の観点から工業的に有利である。

また、本発明の固体酸触媒を用いた場合には、通常反応終了時に必要な反応生成物から触媒を除去する操作、例えば、水或いはアルカリ水等による洗浄が不要であり、簡便な濾過法等により容易に触媒を除去することができる。

【0053】

次に、ウレタン化反応について説明する。

【0054】

本発明で使用する水酸基を有する化合物とイソシアナート化合物は、通常のウレタンの製造に用いられる化合物であれば特に限定されない。ポリウレタンの製造原料である水酸基を有する化合物は、通常のポリウレタンの製造に用いられる化合物であれば特に制限されないが、例えば多価アルコール、ポリエーテルポリオール、ポリエステルポリオール、ポリマーポリオールなどが挙げられる。

【0055】

多価アルコールとしては、例えば、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、2−メチル−1,3−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、2−メチル−2−ブチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、2,4−ジエチル−1,5−ペンタンジオール、2−エチル−2−ブチル−1,3−プロパンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール等の二価アルコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等が挙げられる。これらの多価アルコールは、二価アルコールが主に使用され、これら単独又は2種類以上組み合わせて使用することができる。

【0056】

ポリエーテルポリオールとしては、従来公知のポリエーテルポリオールを用いることができ、例えば、エチレングリコールやプロピレングリコールなどのアルキレンポリオールと、エチレンオキシドやプロピレンオキシドなどのアルキレンオキシドとを反応させることにより得られる。

【0057】

ポリエステルポリオールとしては、従来公知のポリエステルポリオールを用いることができ、例えば、マレイン酸やフタル酸などのポリカルボン酸と、エチレングリコールやプロピレングリコールなどのアルキレンポリオールとを反応させることにより得られる。

【0058】

ポリマーポリオールとしては、従来公知のポリマーポリオールを用いることができ、例えば、ヒドロキシエチルアクリレートやヒドロキシブチルアクリレートなどの水酸基含有アクリレートの単独重合体、又はアクリル酸やスチレンなど上記アクリレートと共重合可能なモノマーとの共重合体が挙げられる。

【0059】

ポリウレタンの製造原料であるイソシアナート化合物としては、2つ以上のイソシアナート基を有する化合物(以下ポリイソシアナートと略す)が好適に使用される。例えば、ジフェニルメタンジイソシアナート(MDI)、トリレンジイソシアナート(TDI)、ヘキサメチレンジイソシアナート(HDI)、トリメチルヘキサメチレンジイソシアナート(TMDI)、フェニレンジイソシアナート(PPDI)、ジシクロヘキシルメタンジイソシアナート(HMDI)、ジメチルジフェニルジイソシアナート(TODI)、ジアニシジンジイソシアナート(DADI)、キシリレンジイソシアナート(XDI)、テトラメチルキシリレンジイソシアナート(TMXDI)、イソホロンジイソシアナート(IPDI)、ナフタレンジイソシアナート(NDI)、シクロヘキシルジイソシアナート(CHDI)、リジンジイソシアナート(LDI)などが挙げられる。また、これらの変性体、例えば、ウレタン変性TDI、アロファネート変性TDI、ビウレット変性TDI、イソシアヌレート変性体なども用いることができる。これらのポリイソシアナートは1種単独でも2種以上を混合しても使用することができる。

【0060】

ウレタン化反応を利用して、ウレタン結合を有する反応性化合物を製造する場合には、水酸基を有する化合物又はイソシアナート化合物のいずれか一方に、反応性基を有することが好ましい。反応性基としては、ラジカル重合性基が、活性エネルギー線硬化や熱硬化に利用することができ、好ましい。

【0061】

例えば、1つのイソシアナート基とラジカル重合性基を有する化合物としては、(メタ)アクリロイルイソシアナート、(メタ)アクリロイルエチルイソシアナート、(メタ)アクリロイルアルキルイソシアナートなどが挙げられる。

【0062】

また、1つの活性水素基、例えばヒドロキシ基とラジカル重合性基とを有する化合物としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、3−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、3−クロロ−2−ヒドロキシプロピル(メタ)アクリレート、ジ−2−ヒドロキシエチルフマレート、モノ−2−ヒドロキシエチル−モノブチルフマレート若しくはポリエチレングリコールモノ(メタ)アクリレートなどのヒドロキシ基含有(メタ)アクリレート等が挙げられる。

【0063】

これらの反応性基を有する水酸基を有する化合物又はイソシアナート化合物のいずれか一方と、前記ポリウレタンの原料として記載したポリオール又はポリイソシアナートとを反応させればよい。

【0064】

この方法を利用して、例えばウレタン(メタ)アクリレート等を製造する場合には、ポリエステルポリオールの原料となるポリオールと本発明のエステル化反応触媒存在下で前記ポリオールと多価カルボン酸とを反応させてポリエステルポリオールを得る。

【0065】

次に、該ポリエステルポリオールを含む反応生成物に前記イソシアナート化合物を加えると、前記ウレタン化反応触媒が存在するために容易に反応する。この方法は同一槽内で製造できるために工業的に有用な方法であり、しかも最終生成物であるウレタン(メタ)アクリレートから触媒を分離することも容易である。

【0066】

具体的には、ポリオールと多価カルボン酸とを、本発明の触媒の存在下にてエステル化反応する。その際のポリエステルとは、ポリエステル樹脂、ポリエステルポリオール、不飽和ポリエステル等である。

【0067】

本発明で使用するポリオールとしては、前記ウレタン化物の原料として記載したポリオールがそのままポリウレタンの合成にも使用できる。

【0068】

本発明の製造方法は、同一槽内でなくても行うことができる。即ち、本発明を用いてポリエステルポリオールの製造を行った後に、生成物の移送或いは分割等の工程を経て、異なる反応槽内で、ポリエステルポリオールの製造に用いた触媒を使用して、イソシアナート化合物とのウレタン化反応を順次行うこともできる。即ち、本発明のエステル化又はウレタン化反応触媒は、エステル化反応に対しても、ウレタン化反応に対しても活性を有する特徴がある。

【0069】

本発明で使用する多価カルボン酸としては、通常ポリエステル或いは不飽和ポリエステルの合成に使用される飽和二塩基酸、α,β−不飽和二塩基酸等の多塩基酸を挙げることができ、必要により一塩基酸も使用できる。飽和二塩基酸とは、例えばシュウ酸、マロン酸、コハク酸、グルタール酸、アジピン酸、ピメリン酸、シュベリン酸、アゼライン酸、セバシン酸、1,12−ドデカンジカルボン酸、無水フタル酸、イソフタル酸、テレフタル酸、ダイマー酸、ハロゲン化無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、2,3−ナフタレンジカルボン酸、2,3−ナフタレンジカルボン酸無水物、4,4’−ビフェニルジカルボン酸、またこれらのジアルキルエステル等の二塩基酸、若しくはこれらに対応する酸無水物等、ピロメリット酸等の多塩基酸が挙げられる。

【0070】

これらの多価カルボン酸を単独又は2種類以上組み合わせて用いることができる。α,β−不飽和二塩基酸としては、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、無水イタコン酸等を挙げることができる。不飽和ポリエステル中における多価カルボン酸量は、好ましくは30〜50質量%である。

【0071】

本発明で使用するポリオールと多価カルボン酸との割合は、それらの官能基数を考慮し、当量比で1:3〜3:1であることが好ましく、より好ましくは1:2〜2:1である。目的とする樹脂により、適宜当量比が選択される。

【0072】

本発明のポリエステルの製造方法は、原料である多価カルボン酸、ポリオールを脱水縮合させるに当り、例えば

(1)常圧下にポリオールと多価カルボン酸とを縮重合させる方法、

(2)減圧下で両者を縮合重合せしめる方法、

(3)トルエンの如き不活性溶剤の存在下で縮重合を行う方法

などがある。

縮重合反応は、窒素等の不活性ガスの雰囲気下で行うことが、得られるポリエステル、ポリエステルポリオール、不飽和ポリエステルの着色を防止する点で好ましい。

【0073】

前記触媒を除去する場合は、得られたウレタン化物の粘度が低い場合には、濾過等の方法により容易に除去可能である。得られたウレタン化物の粘度が高く、濾過が困難である場合には、適宜溶剤により希釈する、或いは加熱するなど粘度を低下させて濾過することにより容易に除去可能となる。また、粒径の大きな触媒を用い、固定床流通式反応器を利用することで濾過をせずに触媒を分離することも可能である。

【0074】

本発明のウレタン化反応触媒を、2液型ウレタン化組成物用として使用してもよい。

【0075】

水酸基を有する化合物とポリイソシアナートとの混合物、又は水酸基を有する化合物とポリイソシアナートとのプレポリマーと、本発明のウレタン化反応触媒とを含有させる。この場合、該触媒は、水酸基を有する化合物又はイソシアナート化合物に加えられる。

【0076】

本発明に係る2液型ウレタン化組成物は、上記水酸基を有する化合物とイソシアナート化合物との混合物と上記ポリウレタン硬化用触媒とからなる。また、水酸基を有する化合物とイソシアナート化合物との混合物の代わりに、この水酸基を有する化合物とイソシアナート化合物との混合物を予め反応させたプレポリマーを使用することもできる。このポリウレタン用組成物としては、上記混合物又はプレポリマーと本発明のウレタン化反応触媒とが混合された一液型ポリウレタン用組成物、又は上記混合物又はプレポリマーと、本発明のウレタン化反応触媒とが混合状態にない二液型ポリウレタン用組成物があり、それぞれ用途によって適宜選択される。

【0077】

水酸基を有する化合物とイソシアナート化合物との混合物における、これらの化合物の配合比は、水酸基/イソシアナート基のモル比換算で1.0〜1.2が好ましい。上記プレポリマーは、この混合物を従来公知の方法で反応させることによって得ることができる。

【0078】

本発明のウレタン化反応触媒は、上記混合物又はプレポリマーの使用量100質量部に対して、0.01〜0.5質量部の範囲で使用することが好ましい。

【0079】

前記2液型ウレタン化組成物用は、通常10〜40℃、好ましくは15〜35℃、より好ましくは20〜30℃の温度で、短時間で硬化させることができ、高い硬度を有するポリウレタンを得ることができる。

【実施例】

【0080】

次に、実施例及び比較例により本発明を具体的に説明するが、本発明はこれに限定されるものではない。

【0081】

(調製例1)<固体酸触媒(A1)(MoO3/ZrO2)の調製>

MoO3/ZrO2は、100℃で一晩乾燥させた水酸化ジルコニウム(Zr(OH)4、日本軽金属工業製)50gを、純水にモリブデン酸アンモニウム[(NH4)6Mo7O24・4H2O(キシダ化学製)]を必要量溶かした水溶液(0.04mol・dm−3)を用い、水酸化ジルコニウムの細孔容積分の前記モリブデン酸アンモニウム水溶液を少しずつ加えてジルコニウム担体表面が均一に濡れた状態にして得た(Incipient Wetness法)。三酸化モリブデン(MoO3)の担持量が、重量比でMo/Zr=0.1となるように溶液濃度で調節した。反応前処理として酸素雰囲気下で焼成温度1073Kで3時間焼成を行った。自然放置冷却し、常温にして、固体酸触媒(A1)を得た。

【0082】

(調製例2)<固体酸触媒(A2)(MoO3/ZrO2)の調製>

焼成温度を673Kに変えた以外は上記調整例1と同様に調製し、固体酸触媒(A2)を得た。

【0083】

<NH3−TPD測定によるH0関数の測定方法1>

測定方法:

前記固体酸触媒(A1)約0.1gを日本ベル製TPD−AT−1型昇温脱離装置の石英セル(内径10mm)にセットし、ヘリウムガス(30cm3min−1,1atm)流通下で423K(150℃)まで5Kmin−1で昇温し、423Kで3時間保った。その後ヘリウムガスを流通させたまま373K(100℃)まで7.5Kmin−1で降温した後に真空脱気し、100Torr(1Torr=1/760atm=133Pa)のNH3を導入して30分間吸着させ、その後12分間脱気した後に水蒸気処理を行った。水蒸気処理としては、373Kで約25Torr(約3kPa)の蒸気圧の水蒸気を導入、そのまま30分間保ち、30分間脱気、再び30分間水蒸気導入、再び30分間脱気の順に繰り返した。その後ヘリウムガス0.041mmols−1(298K,25℃,1atmで60cm3min−1に相当する)を減圧(100Torr)を保ちながら流通させ、373Kで30分間保った後に試料床を10Kmin−1で983K(710℃)まで昇温し、出口気体を質量分析計(ANELVAM−QA100F)で分析した。

【0084】

測定に際しては質量数(m/e)2,4,14,15,16,17,18,26,27,28,29,30,31,32,44のマススペクトルを全て記録した。終了後に1mol%−NH3/He標準ガスをさらにヘリウムで希釈してアンモニアガス濃度0,0.1,0.2,0.3,0.4mol%、合計流量が0.041mmols-1となるようにして検出器に流通させ、スペクトルを記録し、アンモニアの検量線を作成して検出器強度を補正した。

【0085】

<NH3−TPD測定によるH0関数の測定方法2>

サンプルを、固体酸触媒(A1)から固体酸触媒(A2)に変えた以外は上記NH3−TPD測定によるH0関数の測定方法1と同様に測定した。

【0086】

図1、図2に、それぞれ固体酸触媒(A1)及び(A2)の昇温脱離時に測定した主な各質量スペクトルを示した。他の質量数(m/e)の信号はほぼベースライン上にあり、ピークを示さなかった。

【0087】

どちらの試料でも、500K付近にアンモニアの脱離を示すm/e=16のピークが見られ、さらに固体酸触媒(A1)では900K以上、固体酸触媒(A2)では780K付近に小さなm/e=16のショルダーが見られる。しかし、これら高温のショルダーの出現と同時に、m/e=44の大きなピーク(CO2のフラグメント)およびm/e=28(CO2のフラグメント+N2)も見られていることから、高温のショルダーはCO2のフラグメントによるものであって、アンモニアによるものではないと考えられる。そこで、後述のアンモニアの定量ではこの部分を除いた。

図3には、m/e=16から算出した固体酸触媒(A1)及び(A2)のアンモニアTPDスペクトルを示した。これらのスペクトルから酸量と酸強度(ΔH)を算出し、表−1に示した。

【0088】

実測に基づく1点法では、ピーク面積から酸量、ピーク位置などから平均酸強度を決定できる。この方法によると質量当たりの固体酸触媒(A1)の酸量は約0.03molkg−1、固体酸触媒(A2)の酸量は約0.2molkg−1と差があるように思われるが、表面密度(酸量/表面積)は固体酸触媒(A1)及び(A2)とも0.4〜0.7nm−2程度であった。平均酸強度は固体酸触媒(A1)がΔH=133kJmol−1、H0に換算して−7.4に対して、固体酸触媒(A2)がΔH=116kJmol−1、H0に換算して−4.4とやや弱かった。

【0089】

【表1】

【0090】

(実施例1)

上記調製例1で得られた固体酸触媒(A1)12.5gに20%アルミナゾル溶液を12.5g添加し、更に水75g加え、スラリーとし、それにアルミナからなる支持構造体を浸漬し、引上げ、大気中100℃で3時間乾燥し、更に大気中500℃で3時間(2℃/分)焼成してエステル化又はウレタン化反応触媒(B1)を得た。触媒質量から計算すると、4.94質量%の固体酸触媒(A1)がアルミナからなる支持構造体に担持されたものであった。

【0091】

以下に、エステル体及びポリエステル体の製造例を記載するが、実施例及び比較例中の転化率(%)は下記の式により算出し、評価した。

転化率(%)=(脱水量÷理論脱水量)×100(%)

(実施例2)

使用した触媒を固体酸触媒(A2)に変えた以外は上記実施例1と同様に調製し、エステル化又はウレタン化反応触媒(B2)を得た。触媒質量から計算すると、4.61質量%の固体酸触媒(A2)がアルミナからなる支持構造体に担持されたものであった。

【0092】

(実施例3)

500mLの四ツ口フラスコに、ベンジルアルコール108g、酢酸60g、及びトルエン150gを仕込み、触媒として上記実施例1で調製したエステル化又はウレタン化反応触媒(B1)50.0gを、撹拌翼と接触しないように反応器の底部に仕込み、反応器に温度計、水冷冷却器付きデカンターをセットし、乾燥空気を樹脂内から10mL/minの速度でバブリングを行い、撹拌速度300rpmで、130℃のオイルバス中、樹脂温度を115℃〜118℃に維持して、トルエンと縮合水を共沸させながら反応を行った。反応開始から24時間後に縮合水を秤量し、転化率の計算を行った。結果、転化率は97%であった。触媒をピンセットで取り除き、目的とする生成物を得た。

【0093】

(実施例4)

500mLの四ツ口フラスコに1、4‐ブタンジオール82.3g、アジピン酸117.7g、及び触媒として上記実施例1で調製したエステル化又はウレタン化反応触媒(B1)を50.0gを、撹拌翼と接触しないように反応器の底部に仕込み、反応器に温度計、冷却管、凝集管、窒素導入管をセットし、窒素を樹脂内から10mL/minの速度でバブリングを行い、撹拌速度300rpmで、樹脂温度を210℃に維持して反応を行った。反応開始から14時間後に縮合水を秤量し、転化率の計算を行った。結果、転化率は99.57%であった。触媒をピンセットで取り除き、目的とする生成物を得た。

【0094】

(実施例5)

原料供給槽(以後これを供給器と記す)に1,4ブタンジオール822.8g、アジピン酸1177.2gを充填し、撹拌を行いながら約3.5時間で210℃まで過熱昇温を行った。一方、触媒槽(以後これを反応器と記す)に実施例1で調製したエステル化又はウレタン化反応触媒(B)を1012g充填し、更に供給器内にある原料の混合物を流速3.2g/minで供給器から反応器に送液し、反応器内で原料とエステル化又はウレタン化反応触媒(B1)とを接触させ、エステル化反応を進行させた。この時反応器内を、温度210℃、圧力雰囲気120mbarに設定し、かつ反応器内がより完全混合流れとなるように200rpmで撹拌を行い、更に窒素40cc/minによるバブリングを反応器の底部から行った。その結果、転化率99.78%のポリエステルが連続的に得られた。

【0095】

(実施例6)ウレタンアクリレートの合成

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてエステル化又はウレタン化反応触媒(B1)を3.0g添加した。

【0096】

反応温度60℃で撹拌しながら反応を行い、反応開始から3時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は99%であった。反応液から触媒をピンセットで取り除き、目的とするウレタンアクリレートの酢酸エチル溶液を得た。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

【0097】

(実施例7)ポリウレタンの合成

水酸基価56.0(分子量2000)のポリプロピレングリコール300.0gを500mLビーカー中で80℃に温調し、60℃に温調したジフェニルメタンジイソシアナート38.0gを加え、更にエステル化又はウレタン化反応触媒(B1)を68.0g添加し、更に80℃で温調した状態を保ちながら撹拌し、反応の進行に伴う増粘挙動を追跡すると、樹脂粘度が20Pa・s到達に要した時間は17分であった。

【0098】

(実施例8)ポリエステルウレタンアクリレートの合成

冷却管、凝集管、窒素導入管付きの1000mLの四ツ口フラスコに1,4−ブタンジオール131gとアジピン酸169g、エステル化又はウレタン化反応触媒(B1)を60.0gを仕込み、10mL/minで窒素ブローしながら115℃まで昇温、91mmHgの減圧下で24時間反応を行い、OHV104.1、酸価0.73のポリエステルポリオール(分子量約1100)を得た。

【0099】

次に、このポリエステルポリオールと触媒が入った四ツ口フラスコに、67.7gのメタクリロイルオキシエチルイソシアナート、315.0gの酢酸エチルを仕込み、6時間反応を行った。反応液から触媒をピンセットで取り除き、NCO転化率93%で目的とするウレタンアクリレートの酢酸エチル溶液が得られた。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

(実施例9)ウレタンアクリレートの合成

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてエステル化又はウレタン化反応触媒(B2)を3.0g添加した。

【0100】

反応温度60℃で撹拌しながら反応を行い、反応開始から3時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は87%であった。反応液から触媒をピンセットで取り除き、目的とするウレタンアクリレートの酢酸エチル溶液を得た。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

【0101】

(比較例1)

使用した触媒を固体酸触媒(A1)、触媒の仕込み量を5.0gに変えた以外は、上記実施例4と同様にポリエステル化反応を行った。結果、転化率は99.22%であった。

【0102】

(比較例2)

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてジブチルチンジラウレートを0.002g添加した。

反応温度60℃で撹拌しながら反応を行い、反応開始から5時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は99%であり実施例6と同等の転化率を示したが、触媒の分離は困難であった。

【0103】

(比較例3)

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込んだ。

【0104】

反応温度60℃で撹拌しながら反応を行い、反応開始から5時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は14%であった。即ち、残存金属の影響を避けるために触媒を使用せずに反応させた場合、殆ど反応しなかった。

【0105】

(比較例4)

水酸基価56.0(分子量2000)のポリプロピレングリコール300.0gを500mLビーカー中で80℃に温調し、60℃に温調したジフェニルメタンジイソシアナート38.0gを加え、80℃で温調した状態を保ちながら撹拌し、反応の進行に伴う増粘挙動を追跡し、樹脂粘度が20Pa・s到達に要した時間は100分と非常に遅かった。

【0106】

(試験例)耐加水分解性試験

実施例4で合成したポリエステル100g(酸価1.94)をサンプル瓶に入れ、更に純水を5g添加し、完全に密閉し、80℃に温調されたオイルバス中で加温し、100時間後のポリエステルの酸価を調べた。比較のために比較例1で合成したポリエステル(酸価3.52)も同様に行った。支持構造体に固定化されたエステル化反応触媒(B1)と粉末状固体酸触媒(A1)とのエステル体の安定性を比較した。なお、本試験例では、実施例4で得られたポリエステル体については、ピンセットによる簡便な方法で触媒を取り除く操作が可能であったが、比較例1におけるポリエステル体からは、同様の方法では触媒の除去を行うことが不可能であった。

【0107】

結果、比較例1による粉末状固体酸触媒(A1)を用いた場合では、酸価が48.1まで上昇したのに対し、本発明によるエステル化反応触媒(B1)を用いた場合、酸価の上昇を4.37まで抑えることができた。よって、本発明によるエステル化反応触媒(B1)は簡便な方法で触媒を除くことが可能であることから、粉末固体触媒を用いた場合より安定性に優れたエステル体が製造できることが明らかである。

【産業上の利用可能性】

【0108】

本発明の支持構造体に固定化した固体酸触媒は、各種エステル体及びウレタン化物の製造に用いることができる。

【符号の説明】

【0109】

A1:固体酸触媒(A1)のアンモニアTPDスペクトル

A2:固体酸触媒(A2)のアンモニアTPDスペクトル

【技術分野】

【0001】

本発明は、支持構造体に固定化した固体酸触媒、及びそれを用いたエステル体及びウレタン化物の製造方法に関する。

【背景技術】

【0002】

現在、化学工業でのエステル体の製造は、チタン系若しくはスズ系の均一系触媒を用いて行っている。このような均一系触媒は生成物中に溶け込んでしまうために、単離・回収により触媒を取り除くことが難しく、残留触媒のないエステル体を合成することは非常に困難である。これらの残留触媒は、得られたエステル体中に存在する水分とエステル結合との反応を促進させ、加水分解を引き起こすため、エステル体の耐久性や保存安定性を低下させる原因となっている。

【0003】

上記の問題により、均一系触媒は、通常使用可能な触媒量がごく微量に制限されるため、反応転化が遅く、結果的にエステル体の製造には長時間が必要となる。更に触媒の単離・回収が困難であることから、エステル体の着色や物性への影響が避けられないという問題もある。

【0004】

特許文献1には、固体酸触媒をエステル体重合補助触媒として使用する技術が提案されている。本文献で使用されているモリブデン酸ジルコニアはH0関数が‐12.4であり、いわゆる超強酸である。しかし、グリコールと酸との脱水縮合反応にこのような固体超強酸を用いると、グリコールの脱水反応によるエーテル化等の副反応を起こすため、選択率に問題があり、工業的には不利である。

【0005】

特許文献2には、本発明の固体酸触媒を用いたエステル体の製造方法が記載されている。本文献で用いられる固体酸の形状については、粉末状、球形粒状、不定形顆粒状、円柱形ペレット状、押し出し形状、リング状等が挙げられているが、これらの形状の固体酸を用いても、反応終了後の生成物中から生成物の安定性に支障のない程度まで固体酸を除くのは困難である。

【0006】

一方、支持構造体に固体酸触媒を固定化する方法としては、例えば、特許文献3に、Co及びEuの複合酸化物、Co及びTbの複合酸化物、Co及びDyの複合酸化物、又は該複合酸化物の混合物からなる窒素酸化物除去触媒用組成物が、支持構造体に被覆されてなる窒素酸化物除去触媒用組成物が記載されている。該触媒は、窒素酸化物と過剰の空気を含む排ガス、特に軽油を燃料とするディーゼルエンジンからの排ガスに含まれる窒素酸化物を効果的に除去できることが記載されている。

【0007】

また、イソシアナート化合物と水酸基等の水酸基を有する化合物との反応で得るウレタン化物は、様々な分野で使用されている。

例えば、ポリイソシアナート化合物とジオール等のポリオールとを触媒及び必要に応じて発泡剤、界面活性剤、架橋剤等の添加剤の存在下に反応させて製造されるポリウレタン樹脂は、常温でも硬化反応が進行し、架橋構造を有する樹脂の形成が可能であり、基材との密着性、可とう性に優れるため、自動車、建築、家電、重防食、プラスチック塗料、接着剤等の用途に広く使用されている。

【0008】

ヒドロキシエチル(メタ)アクリレート等の水酸基とラジカル重合性基とを有する化合物とポリイソシアナートとを触媒の存在下に反応させる、或いは、(メタ)アクリロイルイソシアナート等のイソシアナート基とラジカル重合性基とを有する化合物とポリオールとを触媒の存在下に反応させて製造されるウレタン(メタ)アクリレートは、硬化後の特性が充分な強度や柔軟性を有し、ポリオールの骨格により様々な樹脂設計が可能であるため、活性エネルギー線硬化性樹脂として、ガラス、セラミックス、金属、紙、木等様々な基材の保護膜材や接着材として広く使用されている。

【0009】

また、ウレタン化反応を利用した2液型ウレタン化組成物は、ポリウレタン塗料、接着剤、成形物、シーラント、硬質若しくは軟質フォームの製造、エラストマーにおいて使用されている。

【0010】

ウレタン化反応で用いられるイソシアナート化合物としてはトリレンジイソシアナート(TDI)、ジフェニルメタンジイソシアナート(MDI)に代表される芳香族イソシアナートとジシクロヘキシルメタンジイソシアナート(HMDI)、イソホロンジイソシアナート(IPDI)に代表される脂肪族イソシアナートがあり、後者は光や熱による黄変が低いが、水酸基を有する化合物との反応速度は前者と比較して非常に遅いため、高活性な触媒が必要とされている。ウレタン化反応に使用されるウレタン化反応触媒としては、金属触媒が広く使用されており、その活性の高さから、有機スズ触媒が用いられ、主にジブチルスズジラウレート(DBTDL)又はスタナスオクトエートが使用されている(例えば、非特許文献1参照)。

【0011】

しかしながら、前記有機スズ触媒には、近年有機スズ触媒の毒性問題が指摘され、特にDBTDL中に不純物として含まれるトリブチルスズは環境ホルモンとして人体への有害性が問題となっており、代替となる触媒が求められている。

【0012】

鉛、水銀、ビスマスの化合物もウレタン化反応を促進することが知られているが、これらの重金属化合物は毒性が高いため、有機スズ化合物と同様に使用が控えられる傾向がある。鉄、銅、チタニウム、ジルコニウム、ニッケル、コバルト、マンガン等の遷移金属化合物、なかでもこれらのアセチルアセトナート錯体が高いウレタン化活性を有することが古くから知られている(例えば、特許文献4参照)。

【0013】

非金属触媒として、3級アミン触媒が使用されるが触媒活性が低く、金属アセチルアセトナート錯体に3級アミン触媒を添加する方法が提案されている(例えば、特許文献5、特許文献6参照)。同文献に記載の方法によれば、触媒活性が高まり、有機スズ触媒と同等の硬化速度が得られるとされているが、生成物中に触媒の金属化合物が残留する問題点がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2006‐265416号公報

【特許文献2】WO2008‐117769号公報

【特許文献3】特許3483190号公報

【特許文献4】特開平09‐031151号公報

【特許文献5】特開2003‐82052号公報

【特許文献6】特開2004‐231878号公報

【非特許文献】

【0015】

【非特許文献1】横山哲夫著「ポリウレタンの構造・物性と高機能化及び応用展開」技術情報協会出版、1998年発行、第325頁

【発明の概要】

【発明が解決しようとする課題】

【0016】

これまでの固体酸触媒を用いた方法では、エステル化反応に好ましい固体酸触媒を用いたとしても、反応終了後のエステル体生成物中から、生成物の安定に支障のない程度まで固体酸触媒を除くことは困難であり、生成物の安定性を確保する上で問題となっていた。

そこで、本発明では、反応終了後にエステル体生成物から生成物の安定性に支障のない程度まで固体酸触媒を容易に除くことのできる反応触媒を提供することを課題とする。

【0017】

また、本発明では、イソシアナート化合物、特に脂肪族イソシアナートと水酸基を有する化合物との反応を触媒して、ウレタン化物を形成する際に有用なウレタン化反応触媒であり、且つ、ウレタン化物の性能に影響を与えず、得られるウレタン化物から触媒を容易に除去できるウレタン化反応触媒を提供すること、また、該ウレタン化反応触媒を使用して金属化合物を含まないウレタン化物の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

即ち、本発明は、粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒を提供することにより上記課題を解決する。

【発明の効果】

【0019】

本発明によれば、エステル体生成物からエステル体の安定性に支障のない程度まで固体酸触媒を除くことのできる支持構造体に固定化された固体酸触媒、及びそれを用いたエステル化反応触媒を提供することができる。

また、本発明のウレタン化反応触媒は、ウレタン化反応にも好適に用いることができる。

本発明のウレタン化反応触媒は、触媒と生成物であるウレタン化物とを容易に分離することができ、触媒となる金属化合物を含まないウレタン化物を得ることができる。また、触媒の回収・再利用が可能なため、使用できる触媒量に制限がなく、従来の均一系触媒に比べ、触媒を多量に用いることができ、生産性が向上し、工業的に有利である。

【図面の簡単な説明】

【0020】

【図1】質量分析計による固体酸触媒A1の昇温脱離時に測定した主な質量スペクトル

【図2】質量分析計による固体酸触媒A2の昇温脱離時に測定した主な質量スペクトル

【図3】TPD−AT−1型昇温脱離装置による固体酸触媒A1及びA2のアンモニアTPDスペクトル

【発明を実施するための形態】

【0021】

本発明は、

1.粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒、

2.1.に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とカルボン酸とのエステル化反応を行うエステル体の製造方法、

3.1.に記載のエステル化又はウレタン化反応触媒の存在下に多価アルコールと多価カルボン酸又はその無水物とのエステル化反応を行うポリエステル体の製造方法、

4.1.に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とイソシアナート化合物とを反応させるウレタン化物の製造方法、

5.水酸基を有する化合物がポリオールであり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、4.に記載のウレタン化物の製造方法、

6.水酸基を有する化合物がポリオールであり、イソシアナート化合物が1つのイソシアナート基とラジカル重合性基とを有する化合物であるか、又は

水酸基を有する化合物が1つの水酸基とラジカル重合性基とを有する化合物であり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、4.に記載のウレタン化物の製造方法、

7.1.に記載のエステル化又はウレタン化反応触媒の存在下に、

1)ポリオールと多価カルボン酸とを反応させポリエステル体を製造する工程

2)該ポリエステル体とイソシアネート化合物とのウレタン化反応を行う工程

を、順次行うことを特徴とするウレタン化物の製造方法、

8.粉末状固体酸触媒と水とバインダーとの混合液を支持構造体に被覆し、その後、該支持構造体を乾燥し焼成する1.に記載のエステル化又はウレタン化反応触媒の製造方法、

に関する。

【0022】

本発明に用いられる固体酸触媒は、担体としてのジルコニア表面にモリブデン酸化物を担持してなる固体酸触媒である。本触媒は、エステル化反応にもウレタン化反応にも用いることができる。

【0023】

触媒の設計・装飾の容易性、触媒能を充分に発揮するか否か、エステル体又はウレタン化物若しくはその原料への溶解性等の点を考慮して、担体としてのジルコニアが特に好ましい。このジルコニアは、シリカ(SiO2)、アルミナ(Al2O3)、チタニア(TiO2)、酸化スズ(SnO2、SnO)、酸化ハフニウム(HfO2)、酸化鉄(Fe2O3、Fe3O4)、又はゼオライト等を併用したものであっても良い。

【0024】

これらを併用する場合、触媒中のジルコニアの含有量が、モル比で10%以上含んでいることが好ましく、更に好ましくは30%以上含んだものである。これより少ないと、触媒が、エステル体又はウレタン化物へ溶解することが問題となり、固体酸触媒として使用し難くなるからである。

【0025】

前記担持させる金属酸化物としては、モリブデン酸化物が特に好ましい。更に、モリブデン酸化物と共にタングステン、タンタル等他の金属元素を併用し複合化したものであっても良い。これら複合化しても良い担持する金属酸化物としては、タングステン酸化物(WO3等)、タンタル酸化物(Ta2O5等)等が挙げられる。

【0026】

本発明の触媒の金属元素であるMo/Zr(Moはモリブデン、Zrはジルコニウム)比は、質量比で0.01〜0.40が好ましい。この範囲より少ないと、反応場となる触媒の活性点としての、モリブデン酸ジルコニアが充分に形成されず、触媒能を充分に発揮しないからである。また、この範囲を超えると、担体であるジルコニア表面に比べ、担持するモリブデン酸化物が多すぎ、モリブデン酸化物はジルコニア表面に多層に担持されることになり、結果として触媒能を充分に発揮できなくなるからである。これらの観点から、更に好ましいMo/Zrの質量比は0.1〜0.2である。

【0027】

本発明の触媒は、例えば水酸化ジルコニウムとモリブデン酸アンモニウムとの反応生成物(モリブデン酸ジルコニア等)を溝、孔、クラック等を有するジルコニアの表面に形成することにより製造できる。その製造方法としては、水酸化ジルコニウムに、担持するモリブデン酸アンモニウムを平衡吸着法、インシピエント・ウェットネス(Incipient wetness)法、蒸発乾固法、共沈法等公知の担持方法により担持し、更にこれら吸着混合物を焼成することにより得られる。この時の焼成温度は、好ましくは673K〜1473K、より好ましくは973K〜1273Kとするのが良い。この温度から外れた場合、例えば、焼成温度が673Kより低いと、モリブデン‐酸素‐ジルコニウム(Mo‐O‐Zr)の結合が充分に形成されず、得られた触媒の活性が不十分となる恐れがある、また1473Kより高いと、表面積が激減するために反応基質との接触面積が充分に得られず、触媒活性が激減する恐れがあるため、好ましくない。

【0028】

酸度関数とは、溶液の酸塩基の強さを定量的に表わす数値のひとつで、溶液が水素イオンを与える能力、または水素イオンを受け取る能力を示す関数であり、酸についてはルイス・ハメットによるハメットの酸度関数が一般的に用いられ、溶液が中性塩基にプロトンを移動させる傾向を表現している。

ハメットの酸度関数は、電気的に中性の塩基Bが水溶液中で下記式のように結合する。

B+H+⇔BH+

そして、BH+の酸解離定数をpKBH+とし、Bをある溶液に入れたときH+と結合する割合をCBH+、結合しない割合をCBとすると、ハメットの酸度関数(H0)は下記式で表される。

H0=‐pKBH++log(CBH+/CB)

【0029】

本発明の触媒のハメットの酸度関数(H0)は、‐3〜‐9のものである。ハメットの酸度関数(H0)は、水溶液の酸・塩基の強さがpHで表されるように、固体表面の酸・塩基点の強度を表す指標になる。この関数は、水溶液中ではpH=H0であるため、その強度が直感的に理解され、また、実験操作が簡便であるため広く受け入れられている。H0の値が小さい程強い酸性を示し、H0の値が大きい程強い塩基性を示している。

【0030】

本発明におけるエステル化反応系では、本発明の固体酸触媒の酸度関数(H0)が−3より大きいと触媒活性を示さず、エステル化反応が進行しにくくなり、エステル体製造触媒として使用できない。一方、本発明の固体酸触媒の酸度関数(H0)が‐9より小さいとグリコールの分子内脱水による炭素‐炭素二重結合の生成、更にはこの二重結合とグリコールによるエーテル化反応等の副反応を起こすおそれがあり、エステル体製造固体酸触媒として好ましくないからである。

【0031】

<NH3‐TPD測定によるハメットの酸度関数(H0)の測定方法>

測定方法:

試料として固体酸触媒0.1gを日本ベル製TPD‐AT‐1型昇温脱離装置の石英セル(内径10mm)にセットし、ヘリウムガス(30cm3min−1,1atm)流通下で423K(150℃)まで5Kmin−1で昇温し、423Kで3時間保った。その後ヘリウムガスを流通させたまま373K(100℃)まで7.5Kmin−1で降温した後に真空脱気し、100Torr(1Torr=1/760atm=133Pa)のNH3を導入して30分間吸着させ、その後12分間脱気した後に水蒸気処理を行った。水蒸気処理としては、373Kで約25Torr(約3kPa)の蒸気圧の水蒸気を導入、そのまま30分間保ち、30分間脱気、再び30分間水蒸気導入、再び30分間脱気の順に繰り返した。その後ヘリウムガス0.041mmols−1(298K,25℃,1atmで60cm3min−1に相当する)を、減圧(100Torr)を保ちながら流通させ、373Kで30分間保った後に試料床を10Kmin−1で983K(710℃)まで昇温し、出口気体を質量分析計(ANELVA M‐QA100F)で分析した。

【0032】

測定に際しては質量数(m/e)2,4,14,15,16,17,18,26,27,28,29,30,31,32,44のマススペクトルを全て記録した。終了後に1mol%‐NH3/He標準ガスをさらにヘリウムで希釈してアンモニアガス濃度0,0.1,0.2,0.3,0.4mol%、合計流量が0.041mmols−1となるようにして検出器に流通させ、スペクトルを記録し、アンモニアの検量線を作成して検出器強度を補正した。昇温脱離時に測定した主な各質量スペクトルのアンモニア離脱TPDスペクトルから、実測に基づく1点法で、ピーク面積から酸量、ピーク位置等から平均酸強度を決定する。酸量と酸強度(ΔH)を算出し、酸度関数(H0)を計算した。

【0033】

固体酸触媒は、反応原料物に対して触媒作用を発揮してエステル化又はウレタン化反応を進行させる。即ち、反応原料物である水酸基を有する化合物とカルボン酸、又は水酸基を有する化合物とイソシアナート化合物とは、触媒表面上の活性点に吸着、反応、脱離等のプロセスを経て反応が進行することになる。ジルコニアに担持するモリブデン酸化物とからなる活性点を固体酸触媒の表面に形成することが好ましく、特にジルコニア表面で触媒作用を発揮させることが好ましいことから、主にジルコニアの表面に担持するモリブデン酸化物を担持させることが好ましい。

【0034】

ジルコニアに、担持するモリブデン酸化物を担持する方法としては、平衡吸着法、インシピエント・ウェットネス(Incipient wetness法)、蒸発乾固法、共沈法等が挙げられる。

平衡吸着法は、ジルコニアを担持させる金属の溶液に浸して吸着させた後、過剰分の溶液を濾別する方法である。担持量は溶液濃度と細孔容積で決まる。担体を加えるにつれて溶液の組成が変化する等の問題がある。

【0035】

インシピエント・ウェットネス(Incipient Wetness)法は、ジルコニアを排気後、細孔容積分の担持させる金属の溶液を少しずつ加えてジルコニアの表面が均一に濡れた状態にする方法である。金属元素の担持量は溶液濃度で調節する。

蒸発乾固法は、ジルコニアを溶液に浸した後、溶媒を蒸発させて溶質を担持する方法である。担持量を多くできるが、担体と弱く結合した金属成分は乾燥時に濃縮されて還元処理後には大きな金属粒子になりやすい。

【0036】

共沈法は、1種類以上の触媒活性成分溶液(例えばモリブデン酸アンモニウム溶液)と、担体成分溶液(例えば硝酸ジルコニウム溶液)とを混合し、沈殿剤溶液(例えばアンモニア水)と接触させて触媒活性成分沈殿と担体沈殿を同時に作る方法、又は2種類以上の触媒活性成分溶液を混合させ沈殿させるか若しくは混合液にさらに沈殿剤を加えて沈殿を作る方法である。

【0037】

これらの中で、触媒の特性を考慮しつつ担持方法を選ぶことが好ましく、本発明の固体酸触媒では、インシピエント・ウェットネス(Incipient Wetness)法、蒸発乾固法、又は共沈法が好ましく用いられる。

【0038】

本発明の固体酸触媒を製造する方法としては、例えば、モリブデン化合物及びジルコニウム化合物を上記の担持方法により共存させ、空気中若しくはHe、Ne、Ar、N2、O2等の雰囲気下で、好ましくは673K〜1473Kで焼成処理を行うことにより得られる。これらのモリブデン酸化物及びジルコニウム化合物の選定には、担体表面の等電点を考慮し、担持させる金属化合物を選定する必要がある。例えば、そのモリブデン化合物としては、モリブデン酸アンモニウム((NH4)6Mo7O24・4H2O)が好ましく挙げられ、ジルコニウム化合物としては水酸化ジルコニウムが好ましく挙げられる。焼成温度は673K〜1473Kの範囲で行うことが好ましい。更に好ましくは773K〜1273Kの範囲である。これは、焼成温度が673Kより低いと、モリブデン‐酸素‐ジルコニウム(Mo‐O‐Zr)の結合が充分に形成されず、得られた触媒の活性が低下する恐れがあるためである。また、1473Kより高い場合、表面積が激減するために反応基質との接触面積が充分に得られないために、活性が低下する恐れがあるためである。

【0039】

本発明の固体酸触媒は、固体状の触媒であり、エステル化反応の原料であるカルボン酸、水酸基を有する化合物の液相、及びウレタン化合物の原料であるイソシアナート化合物に溶解しないものである。また、本発明の固体酸触媒は、必要に応じて任意の元素を更に1種類あるいはそれ以上の種類を併用して担持させても良い。その任意の元素としてはケイ素、アルミニウム、リン、タングステン、セシウム、ニオブ、チタン、スズ、銀、銅、亜鉛、クロム、テルル、アンチモン、ビスマス、セレン、鉄、マグネシウム、カルシウム、バナジウム、セリウム、マンガン、コバルト、ヨウ素、ニッケル、ランタン、プラセオジウム、ネオジウム、プロメチウム、サマリウム、ユウロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、ルテチウム等が挙げられる。

【0040】

かかる任意に担持するモリブデン酸化物の形状としては、特に限定されるものではないが、例えば粒子状、クラスター等の形態が好ましく挙げられる。また、この担持させるモリブデン酸化物の微粒子のサイズにも限定されないが、サブミクロンからミクロン単位以下となる粒子状態等を形成する状態が好ましく、各粒子が会合・凝集等をしていても良い。

【0041】

本発明に用いられるバインダーは、本発明で用いられる固体酸触媒と支持構造体を固定化させるのに必要である。使用されるバインダーの種類に制限はないが、例えば、無機粒子系バインダー、粘土鉱物系バインダー、又は有機粒子系バインダー等を挙げることができる。

無機粒子系バインダーとしては、シリカゾル、ジルコニアゾル、チタニアゾル、アルミナゾル、アルミナファイバー、アルミナパウダー等を挙げることができ、粘度鉱物系バインダーとしては、カオリン、ベントナイト等を挙げることができ、有機粒子系バインダーとしては、メチルセルロース、エチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール等を挙げることができる。

これらのバインダーは、単一で用いても、2種以上の成分を併用してもよい。

【0042】

本発明で用いられる支持構造体の材質は特に限定されず、例えば、セラミックス、メタルを例示できる。セラミックスとしては、酸化物または非酸化物のものを用いることができ、具体的には、コージェライト、ムライト、アルミナ、スピネル、炭化珪素、窒化珪素、窒化アルミニウム、ジルコニア、リチウムアルミニウムシリケート、チタン酸アルミニウムなどを例示できる。支持構造体の形態は、セル壁で区画され一定方向に延びるセル通路を有するハニカムモノリス担体、粒状のペレット担体などがある。

【0043】

本発明の固体酸触媒を支持構造体に固定化するには、固体酸触媒、水及びバインダーとの混合液を調整した後に、該支持構造体に被覆し、その後、乾燥し焼成することにより得られる。

ここで、混合液は、固体酸触媒、水及びバインダーの質量比の範囲を、5〜70:30〜90:1〜30となるように調整することが好ましい。更に好ましくは、10〜25:70〜85:2〜10である。被覆、乾燥、及び焼成は公知慣用の方法により行うことができる。

【0044】

本発明のエステル体の製造方法は、本発明の固体酸触媒の存在下に、カルボン酸及び水酸基を有する化合物が反応してエステル体を製造することに特徴を有し、反応は、攪拌を行っても行わなくてもよいが、エステル体の製造途中では固体酸触媒を崩壊させないようにすることが重要である。使用される反応装置は、固体酸触媒を崩壊させないようにすることができれば特に制限はないが、例えば、固体酸触媒を充填した流通式反応器、循環式反応器又は回分式反応器に反応原料であるカルボン酸、水酸基を有する化合物を供給して脱水縮合反応させることが好ましい。触媒の除去方法としては、特別な操作は特に必要無く、例えば回分式反応器を用いた場合は、簡単な濾過操作で行え、固定床流通式反応器を用いた場合は該濾過操作の必要も無く、固体酸触媒を充填したカラム内を流通して得られたエステル体中に固体酸触媒が残らない製造方法である。

【0045】

回分式反応器では、反応原料物であるカルボン酸と水酸基を有する化合物を反応器に仕込んで、撹拌しながら反応を行ない、一定時間後にエステル体生成物を取り出す方法で行う。非定常操作であるから、反応器内の組成は時間とともに変化することになる。遅い反応でエステル転化率を要求されるときは、回分式反応器が有利であり、小規模生産に好ましく使用できる。さらに、触媒を固定床のごとく固定化し、反応器内の原料をポンプにより触媒層に送液、流通させ、反応器に戻す固定床循環型回分式反応操作を行っても良く、触媒分離の観点から特に好ましい。

【0046】

一方、流通式反応器は、定常的な流通操作によって、物質の損失を少なくし、反応状態を安定にしてエステル体の品質を一定に保ち、生産費を低減させることが可能であり、エステル体を連続的に製造する方法としてはより有利である。これらの反応器のうち、反応終了後に触媒の回収を特殊な操作をする必要なく行える固定床流通式反応器若しくは流動床流通式反応器を用いるのが特に好ましい。

【0047】

本発明で用いられる水酸基を有する化合物としては、通常エステル体の合成に用いられる脂肪族、脂環式、及び芳香族アルコールが挙げられ、主に一価、二価アルコールを使用できる。例えばエチレングリコール、1,2‐プロピレングリコール、1,3‐プロピレングリコール、1,2‐ブタンジオール、1,3‐ブタンジオール、2‐メチル‐1,3‐プロパンジオール、1,4‐ブタンジオール、ネオペンチルグリコール、1,5‐ペンタンジオール、3‐メチル‐1,5‐ペンタンジオール、1,6‐ヘキサンジオール、2‐メチル‐2‐ブチル‐1,3‐プロパンジオール、2,2,4‐トリメチル‐1,3‐ペンタンジオール、2‐エチル‐1,3‐ヘキサンジオール、2‐メチル‐1,8‐オクタンジオール、1,9‐ノナンジオール、2,4‐ジエチル‐1,5‐ペンタンジオール、2‐エチル‐2‐ブチル‐1,3‐プロパンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール等の二価アルコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等が挙げられる。これらの水酸基を有する化合物は、二価アルコールが主に使用され、これら単独又は2種類以上組み合わせて使用することができる。また、ヒドロキシアルキルオキセタンと1官能性エポキシ化合物とを開環反応させて得られる多分岐ポリエーテルポリオールも用いることができる。

【0048】

本発明で用いられるカルボン酸としては、通常エステルあるいは不飽和エステルの合成に使用される飽和二塩基酸、α,β‐不飽和二塩基酸等の多塩基酸を挙げることができ、必要により一塩基酸も使用できる。飽和二塩基酸とは、例えばシュウ酸、マロン酸、コハク酸、グルタール酸、アジピン酸、ピメリン酸、シュベリン酸、アゼライン酸、セバシン酸、1,12‐ドデカンジカルボン酸、無水フタル酸、イソフタル酸、テレフタル酸、ダイマー酸、ハロゲン化無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、2,6‐ナフタレンジカルボン酸、2,7‐ナフタレンジカルボン酸、2,3‐ナフタレンジカルボン酸、2,3‐ナフタレンジカルボン酸無水物、4,4’‐ビフェニルジカルボン酸、またこれらのジアルキルエステル等の二塩基酸、若しくはこれらに対応する酸無水物等、ピロメリット酸等の多塩基酸が挙げられる。これらの多価カルボン酸を単独又は2種類以上組み合わせて用いることができる。α,β‐不飽和二塩基酸としては、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、無水イタコン酸等を挙げることができる。不飽和ポリエステル中における多価カルボン酸量は、好ましくは30〜50質量%である。

【0049】

本発明で得られるエステル体には、ポリエステル体も含まれる。ポリエステル体を得るためには、カルボン酸として多価カルボン酸、水酸基を有する化合物として多価アルコールまたは多分岐ポリエーテルポリオールを適宜選択して、同様にエステル化反応を行えばよい。

【0050】

本発明で使用するカルボン酸と水酸基を有する化合物の割合は、それらの官能基数を考慮し、当量比で1:3〜3:1であることが好ましく、より好ましくは1:2〜2:1であるが、適宜当量比を選択することができる。

【0051】

本発明の固体酸触媒を用いたエステル体の製造方法には、例えば、

(1)常圧下にカルボン酸と水酸基を有する化合物とを縮重合させる方法、

(2)減圧下で両者を縮重合せしめる方法、

(3)トルエンの如き不活性溶剤の存在下で縮重合を行ったのち、縮合水と溶剤とを共沸させて反応系外に除去せしめる方法等がある。縮重合反応は、窒素等の不活性ガスの雰囲気下で行うことが、得られるエステル体の着色を防止する点で好ましい。

【0052】

従来の均一系触媒として用いられていたチタン系及びスズ系の触媒は、反応温度が140℃以下ではほとんど縮重合反応が進行しないため、それ以上の温度で反応させる必要があった。

しかしながら、本発明の固体酸触媒は、低温、例えば115℃でも縮重合反応を進行させることが可能であり、本発明の固体酸触媒を用いることで従来に比べ低温で、エステル化反応をすることが可能となるため、高温反応により起こりえる副生成物の抑制、省エネルギー化の観点から工業的に有利である。

また、本発明の固体酸触媒を用いた場合には、通常反応終了時に必要な反応生成物から触媒を除去する操作、例えば、水或いはアルカリ水等による洗浄が不要であり、簡便な濾過法等により容易に触媒を除去することができる。

【0053】

次に、ウレタン化反応について説明する。

【0054】

本発明で使用する水酸基を有する化合物とイソシアナート化合物は、通常のウレタンの製造に用いられる化合物であれば特に限定されない。ポリウレタンの製造原料である水酸基を有する化合物は、通常のポリウレタンの製造に用いられる化合物であれば特に制限されないが、例えば多価アルコール、ポリエーテルポリオール、ポリエステルポリオール、ポリマーポリオールなどが挙げられる。

【0055】

多価アルコールとしては、例えば、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、2−メチル−1,3−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、2−メチル−2−ブチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール、2−メチル−1,8−オクタンジオール、1,9−ノナンジオール、2,4−ジエチル−1,5−ペンタンジオール、2−エチル−2−ブチル−1,3−プロパンジオール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール等の二価アルコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ソルビトール等が挙げられる。これらの多価アルコールは、二価アルコールが主に使用され、これら単独又は2種類以上組み合わせて使用することができる。

【0056】

ポリエーテルポリオールとしては、従来公知のポリエーテルポリオールを用いることができ、例えば、エチレングリコールやプロピレングリコールなどのアルキレンポリオールと、エチレンオキシドやプロピレンオキシドなどのアルキレンオキシドとを反応させることにより得られる。

【0057】

ポリエステルポリオールとしては、従来公知のポリエステルポリオールを用いることができ、例えば、マレイン酸やフタル酸などのポリカルボン酸と、エチレングリコールやプロピレングリコールなどのアルキレンポリオールとを反応させることにより得られる。

【0058】

ポリマーポリオールとしては、従来公知のポリマーポリオールを用いることができ、例えば、ヒドロキシエチルアクリレートやヒドロキシブチルアクリレートなどの水酸基含有アクリレートの単独重合体、又はアクリル酸やスチレンなど上記アクリレートと共重合可能なモノマーとの共重合体が挙げられる。

【0059】

ポリウレタンの製造原料であるイソシアナート化合物としては、2つ以上のイソシアナート基を有する化合物(以下ポリイソシアナートと略す)が好適に使用される。例えば、ジフェニルメタンジイソシアナート(MDI)、トリレンジイソシアナート(TDI)、ヘキサメチレンジイソシアナート(HDI)、トリメチルヘキサメチレンジイソシアナート(TMDI)、フェニレンジイソシアナート(PPDI)、ジシクロヘキシルメタンジイソシアナート(HMDI)、ジメチルジフェニルジイソシアナート(TODI)、ジアニシジンジイソシアナート(DADI)、キシリレンジイソシアナート(XDI)、テトラメチルキシリレンジイソシアナート(TMXDI)、イソホロンジイソシアナート(IPDI)、ナフタレンジイソシアナート(NDI)、シクロヘキシルジイソシアナート(CHDI)、リジンジイソシアナート(LDI)などが挙げられる。また、これらの変性体、例えば、ウレタン変性TDI、アロファネート変性TDI、ビウレット変性TDI、イソシアヌレート変性体なども用いることができる。これらのポリイソシアナートは1種単独でも2種以上を混合しても使用することができる。

【0060】

ウレタン化反応を利用して、ウレタン結合を有する反応性化合物を製造する場合には、水酸基を有する化合物又はイソシアナート化合物のいずれか一方に、反応性基を有することが好ましい。反応性基としては、ラジカル重合性基が、活性エネルギー線硬化や熱硬化に利用することができ、好ましい。

【0061】

例えば、1つのイソシアナート基とラジカル重合性基を有する化合物としては、(メタ)アクリロイルイソシアナート、(メタ)アクリロイルエチルイソシアナート、(メタ)アクリロイルアルキルイソシアナートなどが挙げられる。

【0062】

また、1つの活性水素基、例えばヒドロキシ基とラジカル重合性基とを有する化合物としては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、3−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、3−クロロ−2−ヒドロキシプロピル(メタ)アクリレート、ジ−2−ヒドロキシエチルフマレート、モノ−2−ヒドロキシエチル−モノブチルフマレート若しくはポリエチレングリコールモノ(メタ)アクリレートなどのヒドロキシ基含有(メタ)アクリレート等が挙げられる。

【0063】

これらの反応性基を有する水酸基を有する化合物又はイソシアナート化合物のいずれか一方と、前記ポリウレタンの原料として記載したポリオール又はポリイソシアナートとを反応させればよい。

【0064】

この方法を利用して、例えばウレタン(メタ)アクリレート等を製造する場合には、ポリエステルポリオールの原料となるポリオールと本発明のエステル化反応触媒存在下で前記ポリオールと多価カルボン酸とを反応させてポリエステルポリオールを得る。

【0065】

次に、該ポリエステルポリオールを含む反応生成物に前記イソシアナート化合物を加えると、前記ウレタン化反応触媒が存在するために容易に反応する。この方法は同一槽内で製造できるために工業的に有用な方法であり、しかも最終生成物であるウレタン(メタ)アクリレートから触媒を分離することも容易である。

【0066】

具体的には、ポリオールと多価カルボン酸とを、本発明の触媒の存在下にてエステル化反応する。その際のポリエステルとは、ポリエステル樹脂、ポリエステルポリオール、不飽和ポリエステル等である。

【0067】

本発明で使用するポリオールとしては、前記ウレタン化物の原料として記載したポリオールがそのままポリウレタンの合成にも使用できる。

【0068】

本発明の製造方法は、同一槽内でなくても行うことができる。即ち、本発明を用いてポリエステルポリオールの製造を行った後に、生成物の移送或いは分割等の工程を経て、異なる反応槽内で、ポリエステルポリオールの製造に用いた触媒を使用して、イソシアナート化合物とのウレタン化反応を順次行うこともできる。即ち、本発明のエステル化又はウレタン化反応触媒は、エステル化反応に対しても、ウレタン化反応に対しても活性を有する特徴がある。

【0069】

本発明で使用する多価カルボン酸としては、通常ポリエステル或いは不飽和ポリエステルの合成に使用される飽和二塩基酸、α,β−不飽和二塩基酸等の多塩基酸を挙げることができ、必要により一塩基酸も使用できる。飽和二塩基酸とは、例えばシュウ酸、マロン酸、コハク酸、グルタール酸、アジピン酸、ピメリン酸、シュベリン酸、アゼライン酸、セバシン酸、1,12−ドデカンジカルボン酸、無水フタル酸、イソフタル酸、テレフタル酸、ダイマー酸、ハロゲン化無水フタル酸、テトラヒドロフタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロフタル酸、ヘキサヒドロ無水フタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、2,6−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸、2,3−ナフタレンジカルボン酸、2,3−ナフタレンジカルボン酸無水物、4,4’−ビフェニルジカルボン酸、またこれらのジアルキルエステル等の二塩基酸、若しくはこれらに対応する酸無水物等、ピロメリット酸等の多塩基酸が挙げられる。

【0070】

これらの多価カルボン酸を単独又は2種類以上組み合わせて用いることができる。α,β−不飽和二塩基酸としては、マレイン酸、無水マレイン酸、フマル酸、イタコン酸、無水イタコン酸等を挙げることができる。不飽和ポリエステル中における多価カルボン酸量は、好ましくは30〜50質量%である。

【0071】

本発明で使用するポリオールと多価カルボン酸との割合は、それらの官能基数を考慮し、当量比で1:3〜3:1であることが好ましく、より好ましくは1:2〜2:1である。目的とする樹脂により、適宜当量比が選択される。

【0072】

本発明のポリエステルの製造方法は、原料である多価カルボン酸、ポリオールを脱水縮合させるに当り、例えば

(1)常圧下にポリオールと多価カルボン酸とを縮重合させる方法、

(2)減圧下で両者を縮合重合せしめる方法、

(3)トルエンの如き不活性溶剤の存在下で縮重合を行う方法

などがある。

縮重合反応は、窒素等の不活性ガスの雰囲気下で行うことが、得られるポリエステル、ポリエステルポリオール、不飽和ポリエステルの着色を防止する点で好ましい。

【0073】

前記触媒を除去する場合は、得られたウレタン化物の粘度が低い場合には、濾過等の方法により容易に除去可能である。得られたウレタン化物の粘度が高く、濾過が困難である場合には、適宜溶剤により希釈する、或いは加熱するなど粘度を低下させて濾過することにより容易に除去可能となる。また、粒径の大きな触媒を用い、固定床流通式反応器を利用することで濾過をせずに触媒を分離することも可能である。

【0074】

本発明のウレタン化反応触媒を、2液型ウレタン化組成物用として使用してもよい。

【0075】

水酸基を有する化合物とポリイソシアナートとの混合物、又は水酸基を有する化合物とポリイソシアナートとのプレポリマーと、本発明のウレタン化反応触媒とを含有させる。この場合、該触媒は、水酸基を有する化合物又はイソシアナート化合物に加えられる。

【0076】

本発明に係る2液型ウレタン化組成物は、上記水酸基を有する化合物とイソシアナート化合物との混合物と上記ポリウレタン硬化用触媒とからなる。また、水酸基を有する化合物とイソシアナート化合物との混合物の代わりに、この水酸基を有する化合物とイソシアナート化合物との混合物を予め反応させたプレポリマーを使用することもできる。このポリウレタン用組成物としては、上記混合物又はプレポリマーと本発明のウレタン化反応触媒とが混合された一液型ポリウレタン用組成物、又は上記混合物又はプレポリマーと、本発明のウレタン化反応触媒とが混合状態にない二液型ポリウレタン用組成物があり、それぞれ用途によって適宜選択される。

【0077】

水酸基を有する化合物とイソシアナート化合物との混合物における、これらの化合物の配合比は、水酸基/イソシアナート基のモル比換算で1.0〜1.2が好ましい。上記プレポリマーは、この混合物を従来公知の方法で反応させることによって得ることができる。

【0078】

本発明のウレタン化反応触媒は、上記混合物又はプレポリマーの使用量100質量部に対して、0.01〜0.5質量部の範囲で使用することが好ましい。

【0079】

前記2液型ウレタン化組成物用は、通常10〜40℃、好ましくは15〜35℃、より好ましくは20〜30℃の温度で、短時間で硬化させることができ、高い硬度を有するポリウレタンを得ることができる。

【実施例】

【0080】

次に、実施例及び比較例により本発明を具体的に説明するが、本発明はこれに限定されるものではない。

【0081】

(調製例1)<固体酸触媒(A1)(MoO3/ZrO2)の調製>

MoO3/ZrO2は、100℃で一晩乾燥させた水酸化ジルコニウム(Zr(OH)4、日本軽金属工業製)50gを、純水にモリブデン酸アンモニウム[(NH4)6Mo7O24・4H2O(キシダ化学製)]を必要量溶かした水溶液(0.04mol・dm−3)を用い、水酸化ジルコニウムの細孔容積分の前記モリブデン酸アンモニウム水溶液を少しずつ加えてジルコニウム担体表面が均一に濡れた状態にして得た(Incipient Wetness法)。三酸化モリブデン(MoO3)の担持量が、重量比でMo/Zr=0.1となるように溶液濃度で調節した。反応前処理として酸素雰囲気下で焼成温度1073Kで3時間焼成を行った。自然放置冷却し、常温にして、固体酸触媒(A1)を得た。

【0082】

(調製例2)<固体酸触媒(A2)(MoO3/ZrO2)の調製>

焼成温度を673Kに変えた以外は上記調整例1と同様に調製し、固体酸触媒(A2)を得た。

【0083】

<NH3−TPD測定によるH0関数の測定方法1>

測定方法:

前記固体酸触媒(A1)約0.1gを日本ベル製TPD−AT−1型昇温脱離装置の石英セル(内径10mm)にセットし、ヘリウムガス(30cm3min−1,1atm)流通下で423K(150℃)まで5Kmin−1で昇温し、423Kで3時間保った。その後ヘリウムガスを流通させたまま373K(100℃)まで7.5Kmin−1で降温した後に真空脱気し、100Torr(1Torr=1/760atm=133Pa)のNH3を導入して30分間吸着させ、その後12分間脱気した後に水蒸気処理を行った。水蒸気処理としては、373Kで約25Torr(約3kPa)の蒸気圧の水蒸気を導入、そのまま30分間保ち、30分間脱気、再び30分間水蒸気導入、再び30分間脱気の順に繰り返した。その後ヘリウムガス0.041mmols−1(298K,25℃,1atmで60cm3min−1に相当する)を減圧(100Torr)を保ちながら流通させ、373Kで30分間保った後に試料床を10Kmin−1で983K(710℃)まで昇温し、出口気体を質量分析計(ANELVAM−QA100F)で分析した。

【0084】

測定に際しては質量数(m/e)2,4,14,15,16,17,18,26,27,28,29,30,31,32,44のマススペクトルを全て記録した。終了後に1mol%−NH3/He標準ガスをさらにヘリウムで希釈してアンモニアガス濃度0,0.1,0.2,0.3,0.4mol%、合計流量が0.041mmols-1となるようにして検出器に流通させ、スペクトルを記録し、アンモニアの検量線を作成して検出器強度を補正した。

【0085】

<NH3−TPD測定によるH0関数の測定方法2>

サンプルを、固体酸触媒(A1)から固体酸触媒(A2)に変えた以外は上記NH3−TPD測定によるH0関数の測定方法1と同様に測定した。

【0086】

図1、図2に、それぞれ固体酸触媒(A1)及び(A2)の昇温脱離時に測定した主な各質量スペクトルを示した。他の質量数(m/e)の信号はほぼベースライン上にあり、ピークを示さなかった。

【0087】

どちらの試料でも、500K付近にアンモニアの脱離を示すm/e=16のピークが見られ、さらに固体酸触媒(A1)では900K以上、固体酸触媒(A2)では780K付近に小さなm/e=16のショルダーが見られる。しかし、これら高温のショルダーの出現と同時に、m/e=44の大きなピーク(CO2のフラグメント)およびm/e=28(CO2のフラグメント+N2)も見られていることから、高温のショルダーはCO2のフラグメントによるものであって、アンモニアによるものではないと考えられる。そこで、後述のアンモニアの定量ではこの部分を除いた。

図3には、m/e=16から算出した固体酸触媒(A1)及び(A2)のアンモニアTPDスペクトルを示した。これらのスペクトルから酸量と酸強度(ΔH)を算出し、表−1に示した。

【0088】

実測に基づく1点法では、ピーク面積から酸量、ピーク位置などから平均酸強度を決定できる。この方法によると質量当たりの固体酸触媒(A1)の酸量は約0.03molkg−1、固体酸触媒(A2)の酸量は約0.2molkg−1と差があるように思われるが、表面密度(酸量/表面積)は固体酸触媒(A1)及び(A2)とも0.4〜0.7nm−2程度であった。平均酸強度は固体酸触媒(A1)がΔH=133kJmol−1、H0に換算して−7.4に対して、固体酸触媒(A2)がΔH=116kJmol−1、H0に換算して−4.4とやや弱かった。

【0089】

【表1】

【0090】

(実施例1)

上記調製例1で得られた固体酸触媒(A1)12.5gに20%アルミナゾル溶液を12.5g添加し、更に水75g加え、スラリーとし、それにアルミナからなる支持構造体を浸漬し、引上げ、大気中100℃で3時間乾燥し、更に大気中500℃で3時間(2℃/分)焼成してエステル化又はウレタン化反応触媒(B1)を得た。触媒質量から計算すると、4.94質量%の固体酸触媒(A1)がアルミナからなる支持構造体に担持されたものであった。

【0091】

以下に、エステル体及びポリエステル体の製造例を記載するが、実施例及び比較例中の転化率(%)は下記の式により算出し、評価した。

転化率(%)=(脱水量÷理論脱水量)×100(%)

(実施例2)

使用した触媒を固体酸触媒(A2)に変えた以外は上記実施例1と同様に調製し、エステル化又はウレタン化反応触媒(B2)を得た。触媒質量から計算すると、4.61質量%の固体酸触媒(A2)がアルミナからなる支持構造体に担持されたものであった。

【0092】

(実施例3)

500mLの四ツ口フラスコに、ベンジルアルコール108g、酢酸60g、及びトルエン150gを仕込み、触媒として上記実施例1で調製したエステル化又はウレタン化反応触媒(B1)50.0gを、撹拌翼と接触しないように反応器の底部に仕込み、反応器に温度計、水冷冷却器付きデカンターをセットし、乾燥空気を樹脂内から10mL/minの速度でバブリングを行い、撹拌速度300rpmで、130℃のオイルバス中、樹脂温度を115℃〜118℃に維持して、トルエンと縮合水を共沸させながら反応を行った。反応開始から24時間後に縮合水を秤量し、転化率の計算を行った。結果、転化率は97%であった。触媒をピンセットで取り除き、目的とする生成物を得た。

【0093】

(実施例4)

500mLの四ツ口フラスコに1、4‐ブタンジオール82.3g、アジピン酸117.7g、及び触媒として上記実施例1で調製したエステル化又はウレタン化反応触媒(B1)を50.0gを、撹拌翼と接触しないように反応器の底部に仕込み、反応器に温度計、冷却管、凝集管、窒素導入管をセットし、窒素を樹脂内から10mL/minの速度でバブリングを行い、撹拌速度300rpmで、樹脂温度を210℃に維持して反応を行った。反応開始から14時間後に縮合水を秤量し、転化率の計算を行った。結果、転化率は99.57%であった。触媒をピンセットで取り除き、目的とする生成物を得た。

【0094】

(実施例5)

原料供給槽(以後これを供給器と記す)に1,4ブタンジオール822.8g、アジピン酸1177.2gを充填し、撹拌を行いながら約3.5時間で210℃まで過熱昇温を行った。一方、触媒槽(以後これを反応器と記す)に実施例1で調製したエステル化又はウレタン化反応触媒(B)を1012g充填し、更に供給器内にある原料の混合物を流速3.2g/minで供給器から反応器に送液し、反応器内で原料とエステル化又はウレタン化反応触媒(B1)とを接触させ、エステル化反応を進行させた。この時反応器内を、温度210℃、圧力雰囲気120mbarに設定し、かつ反応器内がより完全混合流れとなるように200rpmで撹拌を行い、更に窒素40cc/minによるバブリングを反応器の底部から行った。その結果、転化率99.78%のポリエステルが連続的に得られた。

【0095】

(実施例6)ウレタンアクリレートの合成

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてエステル化又はウレタン化反応触媒(B1)を3.0g添加した。

【0096】

反応温度60℃で撹拌しながら反応を行い、反応開始から3時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は99%であった。反応液から触媒をピンセットで取り除き、目的とするウレタンアクリレートの酢酸エチル溶液を得た。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

【0097】

(実施例7)ポリウレタンの合成

水酸基価56.0(分子量2000)のポリプロピレングリコール300.0gを500mLビーカー中で80℃に温調し、60℃に温調したジフェニルメタンジイソシアナート38.0gを加え、更にエステル化又はウレタン化反応触媒(B1)を68.0g添加し、更に80℃で温調した状態を保ちながら撹拌し、反応の進行に伴う増粘挙動を追跡すると、樹脂粘度が20Pa・s到達に要した時間は17分であった。

【0098】

(実施例8)ポリエステルウレタンアクリレートの合成

冷却管、凝集管、窒素導入管付きの1000mLの四ツ口フラスコに1,4−ブタンジオール131gとアジピン酸169g、エステル化又はウレタン化反応触媒(B1)を60.0gを仕込み、10mL/minで窒素ブローしながら115℃まで昇温、91mmHgの減圧下で24時間反応を行い、OHV104.1、酸価0.73のポリエステルポリオール(分子量約1100)を得た。

【0099】

次に、このポリエステルポリオールと触媒が入った四ツ口フラスコに、67.7gのメタクリロイルオキシエチルイソシアナート、315.0gの酢酸エチルを仕込み、6時間反応を行った。反応液から触媒をピンセットで取り除き、NCO転化率93%で目的とするウレタンアクリレートの酢酸エチル溶液が得られた。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

(実施例9)ウレタンアクリレートの合成

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてエステル化又はウレタン化反応触媒(B2)を3.0g添加した。

【0100】

反応温度60℃で撹拌しながら反応を行い、反応開始から3時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は87%であった。反応液から触媒をピンセットで取り除き、目的とするウレタンアクリレートの酢酸エチル溶液を得た。酢酸エチル溶液中の触媒の残存率は5ppm以下であった。

【0101】

(比較例1)

使用した触媒を固体酸触媒(A1)、触媒の仕込み量を5.0gに変えた以外は、上記実施例4と同様にポリエステル化反応を行った。結果、転化率は99.22%であった。

【0102】

(比較例2)

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込み、触媒としてジブチルチンジラウレートを0.002g添加した。

反応温度60℃で撹拌しながら反応を行い、反応開始から5時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は99%であり実施例6と同等の転化率を示したが、触媒の分離は困難であった。

【0103】

(比較例3)

100mLの丸底フラスコに4.00gのヘキサメチレンジイソシアナートと5.69gのアクリル酸2−ヒドロキシエチル、及び溶媒として10.0gの酢酸エチルを仕込んだ。

【0104】

反応温度60℃で撹拌しながら反応を行い、反応開始から5時間後に反応混合物を少量採取し、NCO含有率(%)を測定した。測定結果に基づいて得たNCO転化率は14%であった。即ち、残存金属の影響を避けるために触媒を使用せずに反応させた場合、殆ど反応しなかった。

【0105】

(比較例4)

水酸基価56.0(分子量2000)のポリプロピレングリコール300.0gを500mLビーカー中で80℃に温調し、60℃に温調したジフェニルメタンジイソシアナート38.0gを加え、80℃で温調した状態を保ちながら撹拌し、反応の進行に伴う増粘挙動を追跡し、樹脂粘度が20Pa・s到達に要した時間は100分と非常に遅かった。

【0106】

(試験例)耐加水分解性試験

実施例4で合成したポリエステル100g(酸価1.94)をサンプル瓶に入れ、更に純水を5g添加し、完全に密閉し、80℃に温調されたオイルバス中で加温し、100時間後のポリエステルの酸価を調べた。比較のために比較例1で合成したポリエステル(酸価3.52)も同様に行った。支持構造体に固定化されたエステル化反応触媒(B1)と粉末状固体酸触媒(A1)とのエステル体の安定性を比較した。なお、本試験例では、実施例4で得られたポリエステル体については、ピンセットによる簡便な方法で触媒を取り除く操作が可能であったが、比較例1におけるポリエステル体からは、同様の方法では触媒の除去を行うことが不可能であった。

【0107】

結果、比較例1による粉末状固体酸触媒(A1)を用いた場合では、酸価が48.1まで上昇したのに対し、本発明によるエステル化反応触媒(B1)を用いた場合、酸価の上昇を4.37まで抑えることができた。よって、本発明によるエステル化反応触媒(B1)は簡便な方法で触媒を除くことが可能であることから、粉末固体触媒を用いた場合より安定性に優れたエステル体が製造できることが明らかである。

【産業上の利用可能性】

【0108】

本発明の支持構造体に固定化した固体酸触媒は、各種エステル体及びウレタン化物の製造に用いることができる。

【符号の説明】

【0109】

A1:固体酸触媒(A1)のアンモニアTPDスペクトル

A2:固体酸触媒(A2)のアンモニアTPDスペクトル

【特許請求の範囲】

【請求項1】

粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒。

【請求項2】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とカルボン酸とのエステル化反応を行うエステル体の製造方法。

【請求項3】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に多価アルコールと、多価カルボン酸又はその無水物とのエステル化反応を行うポリエステル体の製造方法。

【請求項4】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とイソシアナート化合物とを反応させるウレタン化物の製造方法。

【請求項5】

水酸基を有する化合物がポリオールであり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、請求項4に記載のウレタン化物の製造方法。

【請求項6】

水酸基を有する化合物がポリオールであり、イソシアナート化合物が1つのイソシアナート基とラジカル重合性基とを有する化合物であるか、又は

水酸基を有する化合物が1つの水酸基とラジカル重合性基とを有する化合物であり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、請求項4に記載のウレタン化物の製造方法。

【請求項7】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に、

1)ポリオールと多価カルボン酸とを反応させポリエステル体を製造する工程

2)該ポリエステル体とイソシアネート化合物とのウレタン化反応を行う工程

を、順次行うことを特徴とするウレタン化物の製造方法。

【請求項8】

粉末状固体酸触媒と水とバインダーとの混合液を支持構造体に被覆し、その後、該支持構造体を乾燥し焼成する請求項1に記載のエステル化又はウレタン化反応触媒の製造方法。

【請求項1】

粉末状固体酸触媒が、支持構造体上にバインダーを介して固定化されたエステル化又はウレタン化反応触媒であって、

粉末状固体酸触媒が、担体としてのジルコニアにモリブデン酸化物を担持させて得られ、且つハメットの酸度関数(H0)が−3〜−9であることを特徴とするエステル化又はウレタン化反応触媒。

【請求項2】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とカルボン酸とのエステル化反応を行うエステル体の製造方法。

【請求項3】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に多価アルコールと、多価カルボン酸又はその無水物とのエステル化反応を行うポリエステル体の製造方法。

【請求項4】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に水酸基を有する化合物とイソシアナート化合物とを反応させるウレタン化物の製造方法。

【請求項5】

水酸基を有する化合物がポリオールであり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、請求項4に記載のウレタン化物の製造方法。

【請求項6】

水酸基を有する化合物がポリオールであり、イソシアナート化合物が1つのイソシアナート基とラジカル重合性基とを有する化合物であるか、又は

水酸基を有する化合物が1つの水酸基とラジカル重合性基とを有する化合物であり、イソシアナート化合物が2つ以上のイソシアナート基を有する化合物である、請求項4に記載のウレタン化物の製造方法。

【請求項7】

請求項1に記載のエステル化又はウレタン化反応触媒の存在下に、

1)ポリオールと多価カルボン酸とを反応させポリエステル体を製造する工程

2)該ポリエステル体とイソシアネート化合物とのウレタン化反応を行う工程

を、順次行うことを特徴とするウレタン化物の製造方法。

【請求項8】

粉末状固体酸触媒と水とバインダーとの混合液を支持構造体に被覆し、その後、該支持構造体を乾燥し焼成する請求項1に記載のエステル化又はウレタン化反応触媒の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−147930(P2011−147930A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−276890(P2010−276890)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000002886)DIC株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]