固定床反応容器及び吸収剤の充填方法

【課題】吸収剤の使用割合を高めて無駄を抑制して吸収剤を交換することができる固定床反応容器とする。

【解決手段】独立した複数の充填部62、63を備え、交換時期となった際に、仕切板64を抜き外すことで下流側の充填部63の内部の充填剤を上流側の充填部62の内部に落下させ、詰め替えの時間と労力を大幅に低減して、下流の充填部63に充填された未使用の吸収剤を上流側で使用する。

【解決手段】独立した複数の充填部62、63を備え、交換時期となった際に、仕切板64を抜き外すことで下流側の充填部63の内部の充填剤を上流側の充填部62の内部に落下させ、詰め替えの時間と労力を大幅に低減して、下流の充填部63に充填された未使用の吸収剤を上流側で使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤が充填される固定床反応容器に関する。

【0002】

また、本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤の固定床反応容器への充填方法に関する。

【背景技術】

【0003】

近年、資源の有効利用や廃棄物の減量化が求められており、バイオマスや廃棄物から製造した原料ガスを発電機器(燃料電池やガスエンジン)の燃料ガスとすることが考えられている。燃料電池やガスエンジン等の発電機器の燃料ガスとしては、不純物が含まれていると性能を発揮することができないので、あらかじめ燃料ガスの不純物を発電機器の許容濃度以下まで低減しておく必要がある。バイオマスや廃棄物から製造した原料ガスには環境に影響を与える不純物が含まれているため、水銀やハロゲン化物等の不純物を除去する必要がある。

【0004】

水銀を除去する吸収剤としては、例えば、触媒作用あるいは化学反応性を有する成分を担持させ水銀との化学反応により生成した塩を吸着することで水銀を除去する添着活性炭を用いることが知られている。また、銅を主体とした銅系吸収剤を用いる技術(例えば、特許文献1参照)が知られている。ゴミ焼却設備等の分野では、ハロゲン化物を吸収剤に固定する技術が知られている(例えば、特許文献2参照)。

【0005】

水銀を除去する吸収剤やハロゲン化物を除去する吸収剤は、固定床反応器に充填されることが考えられ、精製ガスを燃料電池等の燃料に使用する場合、固定床反応器の出口の不純物濃度を数ppm程度にする必要がある。固定床反応器では、入口側から順に吸収剤が消費され、出口側に浄化されたガスが流出する。出口側に流出する精製ガス中の不純物の濃度を目標の清浄度以下(例えば、1ppm以下)に保つためには、固定床反応器の出口側に常に未使用の吸収剤を残した状態で運用する必要がある。

【0006】

このため、燃料電池等の燃料ガスを精製するような場合、目標の清浄度が高く(出口側の燃料ガスに含まれる不純物濃度が低く)、固定床反応器の充填層に占める未使用の吸収剤の割合が高くなる。出口側の不純物の濃度が目標値を越えることが予想された(超えた)場合には、吸収剤を交換することになるが、目標の清浄度が高ければ高いほど未使用に近い吸収剤が多くなるのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−161255号公報

【特許文献2】特開2002−130628号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記状況に鑑みてなされたもので、出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を交換することができる固定床反応容器を提供することを目的とする。

【0009】

また、本発明は上記状況に鑑みてなされたもので、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することができる吸収剤の充填方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための請求項1に係る本発明の固定床反応容器は、原料ガス中の不純物を吸収する吸収剤が充填される固定床反応容器であって、原料ガスの流れ方向に沿って独立した複数の充填部を備え、複数の充填部が上下に配設されて原料ガスが下から上に流通され、隣接する充填部の層間は抜き差し自在な壁部材で隔てられ、充填部の間に不純物の状況を検出する検出手段を備え、検出手段の結果により検出手段の上流側の充填部に充填された吸収剤の使用状況を把握し、所定期間運転が行なわれた後に、壁部材を抜き外すことで下流側の充填部の内部の吸収剤を上流側の充填部の内部に落下させることで、下流側の充填部の内部の吸収剤が上流側の充填部の内部に移されることを特徴とする。

【0011】

請求項1に係る本発明では、原料ガスの流れ方向に沿って独立した複数の充填部を備えたので、出口側の目標の清浄度が高い運用を行なう場合であっても、流れの上流の充填部に充填された使用済みの吸収剤だけを交換することが可能になり、流れの下流の充填部に充填された未使用の吸収剤を上流側で使用する等、全体の吸収剤の使用割合を高めることが可能になる。このため、無駄を抑制して吸収剤を交換することができる固定床反応容器とすることができる。

【0012】

また、検出手段により上流側の充填部を流通した原料ガスの不純物の状況を検出することで、上流側の充填部に充填された吸収剤の使用状況に基づいて交換時期を的確に把握することができる。検出手段としては、ガス分析手段を用いることができる。そして、未使用に近い下流側の吸収剤を上流側に移すことで、目標の清浄度が高い設備に適用した場合でも吸収剤を無駄なく使用することが可能になり、壁部材を抜き外すことで下流側の充填部の内部の充填剤を上流側の充填部の内部に落下させるので、詰め替えの時間と労力を大幅に低減することができる。

【0013】

そして、請求項2に係る本発明の固定床反応容器は、請求項1に記載の固定床反応容器において、充填部に充填される吸収剤は、水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤のいずれかであることを特徴とする。

【0014】

請求項2に係る本発明では、水銀除去の反応容器、ハロゲン除去の反応容器、硫化物除去の反応容器として適用することができる。

【0015】

また、請求項3に係る本発明の固定床反応容器は、請求項2に記載の固定床反応容器において、原料ガスは、化石燃料、バイオマス、廃棄物をガス化した原料ガスであり、不純物が吸収されて燃料ガスが精製され、精製された燃料ガスは高温型燃料電池の燃料ガスとして用いられることを特徴とする。

【0016】

請求項3に係る本発明では、化石燃料、バイオマス、廃棄物をガス化した原料ガスを高温型燃料電池の燃料ガスに精製する精製設備の固定床反応器として適用することができる。

【0017】

上記目的を達成するための請求項4に係る本発明の吸収剤の充填方法は、原料ガスの流れ方向に対して独立した複数の層に吸収剤を充填する一方、原料ガスを模擬した模擬ガスの流速条件を原料ガスの流速条件に一致させて模擬用吸収剤に模擬ガスを流通させ、模擬ガスを流通させた模擬用吸収剤の不純物吸収の分布に基づいて、不純物の吸収が所定量以下の模擬用吸収剤の模擬ガスの流れ方向の長さにより、独立した複数の層の最下流側の層の吸収剤の原料ガスの流れ方向の層の長さを決定することを特徴とする。

【0018】

請求項4に係る本発明では、流速条件を一致させた模擬ガスを流通させた際の模擬用吸収剤の不純物吸収の分布により、最下流側の層の吸収剤の層の長さである層厚を決定するので、目標の清浄度が高い設備で後流側の未使用の割合が多くなる設備に対して未使用の吸収剤の範囲を的確に把握した状態で吸収剤を充填することが可能になる。この結果、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することが可能になる。

【0019】

固定床反応容器としては、上流側の充填部をバイパスして下流側の充填部に原料ガスを流通させるバイパス経路を備え、上流側の充填部に充填された吸収剤を交換する際に原料ガスをバイパス経路に流通させることも可能である。

【0020】

これにより、上流側の充填部に充填された吸収剤を交換する際に、バイパス経路により原料ガスを下流側の充填部に流通させることで、連続運転を行うことが可能になる。好ましくは、更に、下流側の充填部をバイパスするバイパス経路を設けて流通を制御することで、下流側の充填部の吸収剤を交換する際にも連続運転が可能になる。

【発明の効果】

【0021】

本発明の固定床反応容器は、出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を交換することができる固定床反応容器となる。

【0022】

また、本発明の吸収剤の充填方法は、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することができる充填方法となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例に係る固定床反応容器を適用した乾式ガス精製システムの概略系統図である。

【図2】固定床反応容器の概略構成図である。

【図3】吸収剤の不純物吸収の分布状況説明図である。

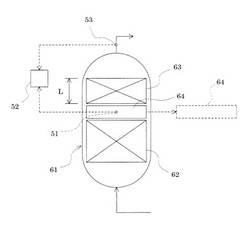

【図4】固定床反応容器の概略構成図である。

【図5】本発明の一実施例に係る固定床反応容器の概略構成図である。

【発明を実施するための形態】

【0024】

本発明の固定床反応容器は、バイオマス、廃棄物からなる固形燃料をガス化して得られた原料ガス、即ち、不純物として多種の不純物が入っている原料ガスを精製して燃料電池やガスエンジンの燃料ガスとするガス精製設備の固定床反応容器に適用され、水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭や、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤が充填されるものである。そして、固定床反応容器の出口側では、水銀を5μg/m3N以下の低濃度に除去すると共に、塩化水素、フッ化水素等のハロゲン化物を1ppm以下の低濃度に除去し、更に、硫化物を1ppm以下の低濃度に除去して不特定の不純物が高い清浄度で除去された燃料ガスを精製し、例えば、溶融炭酸塩型燃料電池、ガスエンジン、ガスタービン等の燃料ガスとして用いるものである。

【0025】

図1には本発明の固定床反応容器を適用した乾式ガス精製システムの概略系統、図2には固定床反応容器の参考例の概略構成、図3には吸収剤の不純物吸収の分布状況、図4には固定床反応容器の参考例の概略構成、図5には本発明の一実施例に係る固定床反応容器の概略構成を示してある。

【0026】

図1〜図3に基づいて乾式ガス精製システムの全体及び固定床反応容器の参考例を説明する。最初に図1によって、乾式ガス精製システムの概略系統を説明する。

【0027】

図1に示すように、バイオマスガス化炉1で得られた原料ガスは、まず、バグフィルター2に送られる。バグフィルター2の上流にはハロゲン化物除去剤の供給装置を備えており、ハロゲン化物除去剤をバグフィルター2にあらかじめ吹き付けておく(プレコート)か、あるいは原料ガスに吹き込んで原料ガスと共にバグフィルター2に搬送される。

【0028】

こうすることで、原料ガス中のハロゲン化物の一部はハロゲン化物除去剤に吸収されて固定化されるので、バグフィルター2で、ダスト等の固体状不純物が濾過されて除去される際に同時にハロゲン化物の一部も除去される。

【0029】

バグフィルター2を通過した原料ガスは重金属類除去装置3に送られ、重金属類除去装置3では金属水銀蒸気(Hg0)をはじめ、活性炭等により塩基性ガス(アンモニア)、重金属類(砒素、セレン等)、有機塩素化合物(ダイオキシン)が吸着除去される(運転温度120℃〜160℃)。

【0030】

重金属類除去装置3で重金属類が除去された原料ガスは熱交換器8で昇温された後、ハロゲン化物除去装置4に送られ、そこで原料ガスに残存している塩化水素やフッ化水素等のハロゲン化物が1ppm以下の低濃度に除去される(運転温度250℃〜450℃)。

【0031】

ハロゲン化物が1ppm以下の低濃度に除去された原料ガスは脱硫装置5に送られ、硫黄化合物が吸収されて除去される(運転温度250℃〜450℃)。硫黄化合物が脱硫除去された原料ガスは燃料ガスとして発電装置6(例えば、溶融炭酸塩型燃料電池、ガスエンジン、ガスタービン等)に送られる。

【0032】

以上の乾式ガス精製システムの概略系統の機能を要約して説明する。

【0033】

図に示した乾式ガス精製システムでは、バグフィルター2によりダスト等の固体状不純物が濾過されて除去される。金属水銀蒸気(Hg0)をはじめ重金属類、有機塩素化合物が重金属類除去装置3で除去されて水銀が5μg/m3N以下の低濃度に除去される。そして、ハロゲン化物除去装置4のハロゲン化物除去剤に塩化水素やフッ化水素等のハロゲン化物が吸収されてハロゲン化物が1ppm以下の低濃度に除去される。また、硫黄化合物が脱硫装置5の脱硫剤に吸収されて硫黄化合物が1ppm以下の低濃度に除去される。これにより、バイオマスをガス化した原料ガス、即ち、不純物として多種の不純物が入っている原料ガスを発電装置6の燃料ガスとして精製することができる。

【0034】

上述した乾式ガス精製システムの重金属類除去装置3、ハロゲン化物除去装置4及び脱硫装置5に本発明の固定床反応容器が用いられている。即ち、重金属類除去装置3の固定床反応容器11には、例えば、銅を主体として水銀を吸収する銅系吸収剤15がペレット状にされて充填されている。重金属類除去装置3の固定床反応容器11には、例えば、触媒作用あるいは化学反応性を有する成分を担持させ水銀との化学反応により生成した塩を吸着することで水銀を除去する添着活性炭が充填されてもよい。

【0035】

また、ハロゲン化物除去装置4の固定床反応容器12には、例えば、アルミン酸ナトリウムを含有したハロゲン化物吸収剤16がペレット状にされて充填されている。また、脱硫装置5の固定床反応容器13には、例えば、酸化亜鉛脱硫剤の脱硫剤17が充填されている。

【0036】

図1、図2に基づいて固定床反応容器11、12、13の構成の参考例を説明する。固定床反応容器11、12、13の構成は基本的に同一であるので、代表して固定床反応容器13について説明する。

【0037】

固定床反応容器13には原料ガスの流れ方向(上から下方向)に対して独立した2つの充填部21、22が備えられ、充填部21、22には脱硫剤17がそれぞれ充填されている。尚、固定床反応容器11の場合、充填部21、22には銅系吸収剤15(もしくは添着活性炭)がそれぞれ充填され、固定床反応容器12の場合、充填部21、22にはハロゲン化物吸収剤16がそれぞれ充填されている。

【0038】

充填部21と充填部22の吸収剤の層の原料ガスの流れ方向の長さである層厚は、不純物の吸収分布に基づいて決められている(詳細は後述する)。つまり、上流側の充填部21の脱硫剤17が十分に使用された時に、下流側の充填部22の脱硫剤17が未使用状態に維持され、出口の硫黄化合物の濃度(不純物の濃度)が1ppm以下に保たれる状態になるように充填部22の層厚Lが決められている。

【0039】

図3を参照して脱硫剤17の充填方法、即ち、充填部22の層厚Lの決定方法を説明する。図3(a)は脱硫剤の使用状況、図3(b)は硫黄化合物の分布である。脱硫剤としては酸化亜鉛脱硫剤を使用した。

【0040】

図3(a)に示すように、原料ガスを模擬した模擬ガス25の反応条件(温度,圧力,ガス組成など)ならびに流速条件(線速度)を原料ガスの反応条件ならびに流速条件(線速度)に一致させ、反応管24内の模擬用吸収剤26(脱硫剤)に模擬ガス25を流通させる。所定の期間、即ち、出口の硫黄化合物の濃度を所定濃度(例えば、15ppm)まで破過させた期間、模擬用吸収剤26に模擬ガス25を流通させ続ける。この状態で脱硫剤層をガス流れ方向に沿っていくつかの層に分割し、それぞれの層の硫黄化合物の吸収量を分析して硫黄化合物の分布を調べた。

【0041】

図3(b)に硫黄化合物の分布を例示する。図に示すように、脱硫剤は上流の3分の1程度までは完全に使用され、中央の3分の1程度の区間で急激に未使用部分が増加し、下流の3分の1程度は未使用部分が大部分となっている。下流の3分の2程度の長さD(典型的な反応条件で硫黄化合物の分布を調べた場合、例えば、15cm〜20cm程度の長さとなる)が実際の処理設備の反応容器で未使用部分となる層の厚さであると言える。実際の処理設備の反応容器では、ガスの偏流や脱硫剤の充填状態により未使用部分の層厚が変動する可能性があるため、層厚LとしてはDの1.5倍から2倍程度の余裕をもって、L=1.5DないしL=2Dとするのが好ましい。この層厚Lが決定されることによって、実際の反応器においては、処理ガス量に応じて反応管24の内径を拡大して充填部21ならびに充填部22の内径を決定することと、脱硫剤の交換期間を考慮して充填部21の層高さを決定することによって、目的に応じた適切な固定床反応器の設計が可能となる。

【0042】

この結果に基づいて、固定床反応容器13の下流側の充填部22の層厚Lが決められ、上流側の充填部21の脱硫剤17が十分に使用された時に、下流側の充填部22の脱硫剤17の大部分が未使用状態で維持されるようになっている。ハロゲン化合物、水銀を除去するための固定床反応容器11、12における充填部22の層厚Lも同様に決定される。

【0043】

脱硫剤17を交換する場合、上流側の充填部21で完全に使用済みとされた脱硫剤17を排出し、下流側の充填部22でほとんど未使用とされた脱硫剤17及び新品の脱硫剤17を上流側の充填部21に充填すると共に、新品の脱硫剤17を下流側の充填部22に充填する。これにより、脱硫剤17を完全に使用済みとされるまで使用することができる。このため、全体の脱硫剤17の使用割合を高めることが可能になり、無駄を抑制して脱硫剤17を交換することができる固定床反応容器13とすることができる。

【0044】

尚、充填部21に充填された使用済みの脱硫剤17だけを交換することも可能である。この場合、充填部22の脱硫剤17を充填部21に使用したり、充填部22の脱硫剤17をそのまま使用する等の運用が任意に可能になる。

【0045】

流速条件を一致させた模擬ガス25を流通させた際の模擬用吸収剤26の硫黄化合物の分布により、固定床反応容器13の下流側の充填部22の層厚Lを決定することで、目標の清浄度が高い設備であって、下流側の未使用の割合が多くなる設備に対しても、未使用となる層厚分として適切な量の脱硫剤17を充填部22に有し、完全に使用済みとなる脱硫剤17を充填部21に配することができ、なおかつ充填部21が完全に使用済みになったことを的確に把握した状態で、脱硫剤17を交換することが可能になる。この結果、固定床反応容器13の出口側の目標の清浄度が高い運用を行なう場合であっても、脱硫剤17の使用割合を高めて無駄を抑制して脱硫剤17を使用することが可能になる。

【0046】

一方、図1、図2に示すように、固定床反応容器13の充填部21と充填部22の間には、ガスを抽出するガス抽出手段51が設けられ、ガス抽出手段51で抽出したガスの状況を分析するガス分析手段52が設けられている(検出手段)。また、固定床反応容器13の出口部には出口ガス抽出手段53が設けられ、出口ガス抽出手段53で抽出したガスの状況がガス分析手段52により分析される。

【0047】

固定床反応容器13の充填部21の出口側の原料ガスがガス抽出手段51で抽出されてガス分析手段52で分析される。図3(b)に示した硫黄化合物の分布状況に基づいて、所定の濃度状況になったことを監視する。即ち、充填部21の出口で硫黄化合物を測定して破過しているか否かを監視する(入口側に流入した硫黄化合物が出口側に流出しているか否かを監視する)。また、出口ガス抽出手段53により固定床反応容器13の出口ガスの硫黄化合物の状況が監視され、固定床反応容器13が破過していないことが監視されている。

【0048】

これにより、上流側の充填部21に充填された脱硫剤17の使用状況を検出することができ、充填部21に充填された脱硫剤17の交換時期を的確に把握することができる。下流側の充填部22の層厚Lを十分に確保しておくことで、上流側の充填部21で破過させて(完全に脱硫剤17を使用済みの状態にさせて)、充填部22の出口に破過していない状態のガスを流出させることができる。つまり、上流側の充填部21に充填させた脱硫剤17を完全に使用済み状態にすることができる。

【0049】

上述した固定床反応容器13(11、12)では、出口側の目標の清浄度が高い運用を行なう場合であっても、脱硫剤17の使用割合を高めて無駄を抑制して脱硫剤17を交換することができる。つまり、消費する脱硫剤17を最小限にして使用済みの脱硫剤17を減量することができ、コスト低減を図ることが可能になる。また、脱硫剤17の交換時期を適切に把握することができるので、流入する原料ガスの不純物量を把握する必要がなく、運用の簡素化を図ることが可能になる。

【0050】

図4に基づいて固定床反応容器の他の参考例を説明する。

【0051】

固定床反応容器31は、上流側の充填部32を形成する上流側容器33と、下流側の充填部34を形成する下流側容器35とが備えられている。下流側の充填部34の流路長(層厚)は、図2に示した充填部22と同様に長さLに設定されている。

【0052】

固定床反応容器31の入口側の流路30からバイパス路36が分岐して設けられ、バイパス路36は上流側容器33の出口側の流路38に接続されている。バイパス路36の分岐部の下流側の流路30には第1流通制御弁42が設けられ、バイパス路36には第2流通制御弁43が設けられている。

【0053】

また、上流側容器33の出口側の流路38のバイパス路36が接続される部位の上流側から第2バイパス路39が設けられ、第2バイパス路39は下流側容器35の出口側の流路37に接続されている。そして、第2バイパス路39には第3流通制御弁45が設けられている。第2バイパス路39の分岐部とバイパス路36の接続部の間における流路38には第4流通制御弁44が設けられ、第2バイパス路39の接続部の上流側における流路37には第5流通制御弁46が設けられている。

【0054】

バイパス路36の接続部の下流側における流路38にはガス抽出手段51が設けられ、第2バイパス路39の接続部の下流側における流路37には出口ガス抽出手段53が設けられている。ガス抽出手段51及び出口ガス抽出手段53で抽出したガスの状況がガス分析手段52により分析される。このため、第1実施形態例と同様に吸収剤の交換時期が適切に把握される。

【0055】

第1流通制御弁42、第2流通制御弁43、第3流通制御弁45、第4流通制御弁44及び第5流通制御弁46は何れも開閉弁であり、第1流通制御弁42、第2流通制御弁43、第3流通制御弁45、第4流通制御弁44及び第5流通制御弁46の開閉状態の切換えにより、流路30からの原料ガスが上流側容器33及び下流側容器35を流通する経路、流路30からの原料ガスが上流側容器33をバイパスして下流側容器35だけを流通するバイパス経路、流路30からの原料ガスが上流側容器33だけを流通して下流側容器35をバイパスするバイパス経路が選択される。

【0056】

つまり、第2流通制御弁43及び第3流通制御弁45を閉状態にすると共に、第1流通制御弁42及び第4流通制御弁44及び第5流通制御弁46を開状態にすることで、流路30からの原料ガスが上流側容器33、流路38、下流側容器35を流通して流路37に送られる。

【0057】

また、第1流通制御弁42及び第3流通制御弁45及び第4流通制御弁44を閉状態にすると共に、第2流通制御弁43及び第5流通制御弁46を開状態にすることで、流路30からの原料ガスがバイパス路36を通って下流側容器35に送られ、下流側容器35だけを流通して流路37に送られる。

【0058】

また、第2流通制御弁43及び第4流通制御弁44及び第5流通制御弁46を閉状態にすると共に、第1流通制御弁42及び第3流通制御弁45を開状態にすることで、流路30からの原料ガスが上流側容器33だけを流通して第2バイパス路39から流路37に送られる。

【0059】

このため、上流側容器33の充填部32に充填された吸収剤を交換する際に、バイパス路36により原料ガスを下流側容器35の充填部34に流通させることで、上流側容器33の充填部32に流れる原料ガスをバイパスさせることができ、連続運転を行うことが可能になる。更に、下流側容器35の充填部34に充填された吸収剤を交換する際に、バイパス経路である第2バイパス路39により上流側容器33を流通した原料ガスを流路37に流通させることで、下流側容器35の充填部34に流れる原料ガスをバイパスさせることができ、連続運転を行うことが可能になる。

【0060】

上述したように、上流側容器33及び下流側容器35の上流(入口)と下流(出口)にそれぞれ流通制御弁を設けた経路構成とすることで、上流側容器33または下流側容器35に充填された吸収剤を交換する際に、上流側容器33または下流側容器35を流路から完全に切り離すことができる。

【0061】

上述した固定床反応容器31は、運転を止めることなく上流側の充填部32に充填された吸収剤、または、下流側の充填部34に充填された吸収剤を交換することができ、連続運転が可能になる。

【0062】

図5に基づいて本発明の固定床反応容器の一実施例を説明する。図5に示した固定床反応容器61を図1に示した固定床反応容器11、12、13として適用することで、本発明の固定床反応容器を用いた乾式ガス精製システムとなる。

【0063】

固定床反応容器61には充填部62及び充填部63が上下に配され、固定床反応容器61には原料ガスが下から上に流通される。つまり、下側の充填部62が上流側とされ、上側の充填部63が下流側とされている。充填部62、63には吸収剤が充填され、下流側の充填部63の流路長は、図2に示した充填部22と同様に長さLに設定されている。

【0064】

下流側の充填部63の底部と上流側の充填部62の上面部とは壁部材としての仕切板64で仕切られ、仕切板64は原料ガスが流通可能とされると共に抜き差し自在とされている。そして、図2に示した参考例と同様に、充填部62の出口側にはガス抽出手段51が設けられ、固定床反応容器61の出口側には出口ガス抽出手段53が設けられ、ガス分析手段52によりガスの状況が分析されて吸収剤の交換時期が適切に把握されている。

【0065】

上述した固定床反応容器61では、原料ガスが下から上に流通され、充填部62から充填部63に送られる。吸収剤を交換する場合、上流側の充填部62で完全に使用済みとされた吸収剤を排出し、仕切板64を抜き外して下流側の充填部63でほとんど未使用とされた吸収剤を上流側の充填部62の内部に落下させる。吸収剤を落下させた後、仕切板64を挿入して下流側の充填部63に新品の吸収剤を充填する。

【0066】

このため、仕切板64を抜き外すことで下流側の充填部63の内部の充填剤を上流側の充填部62の内部に落下させて移すことができるので、充填剤の詰め替えの時間と労力を大幅に低減することができる。

【0067】

上述した固定床反応容器が適用されるガス精製設備の機器の状況等は図1に示したシステムには限定されない。つまり、例えば、バイオマスや廃棄物から製造した原料ガス、あるいは、化石燃料から得られた原料ガス、即ち、多成分の不純物を有する原料ガスから的確に不純物を高い清浄度で除去する運用を行なう設備であれば、ガス精製設備の態様は種々の設備に適用可能である。

【産業上の利用可能性】

【0068】

本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤が充填される固定床反応容器の産業分野で利用することができる。

【0069】

また、本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤の固定床反応容器への充填方法の産業分野で利用することができる。

【符号の説明】

【0070】

1 バイオマスガス化炉

2 バグフィルター

3 重金属類除去装置

4 ハロゲン化物除去装置

5 脱硫装置

6 発電装置

8 熱交換器

11、12、13、31、61 固定床反応容器

15 銅系吸収剤

16 ハロゲン化物吸収剤

17 脱硫剤

21、22、32、34、62、63 充填部

24 反応管

25 模擬ガス

26 模擬用吸収剤

30、37、38 流路

33 上流側容器

35 下流側容器

36 バイパス路

39 第2バイパス路

42 第1流通制御弁

43 第2流通制御弁

44 第4流通制御弁

45 第3流通制御弁

46 第5流通制御弁

51 ガス抽出手段

52 ガス分析手段

53 出口ガス抽出手段

64 仕切板

【技術分野】

【0001】

本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤が充填される固定床反応容器に関する。

【0002】

また、本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤の固定床反応容器への充填方法に関する。

【背景技術】

【0003】

近年、資源の有効利用や廃棄物の減量化が求められており、バイオマスや廃棄物から製造した原料ガスを発電機器(燃料電池やガスエンジン)の燃料ガスとすることが考えられている。燃料電池やガスエンジン等の発電機器の燃料ガスとしては、不純物が含まれていると性能を発揮することができないので、あらかじめ燃料ガスの不純物を発電機器の許容濃度以下まで低減しておく必要がある。バイオマスや廃棄物から製造した原料ガスには環境に影響を与える不純物が含まれているため、水銀やハロゲン化物等の不純物を除去する必要がある。

【0004】

水銀を除去する吸収剤としては、例えば、触媒作用あるいは化学反応性を有する成分を担持させ水銀との化学反応により生成した塩を吸着することで水銀を除去する添着活性炭を用いることが知られている。また、銅を主体とした銅系吸収剤を用いる技術(例えば、特許文献1参照)が知られている。ゴミ焼却設備等の分野では、ハロゲン化物を吸収剤に固定する技術が知られている(例えば、特許文献2参照)。

【0005】

水銀を除去する吸収剤やハロゲン化物を除去する吸収剤は、固定床反応器に充填されることが考えられ、精製ガスを燃料電池等の燃料に使用する場合、固定床反応器の出口の不純物濃度を数ppm程度にする必要がある。固定床反応器では、入口側から順に吸収剤が消費され、出口側に浄化されたガスが流出する。出口側に流出する精製ガス中の不純物の濃度を目標の清浄度以下(例えば、1ppm以下)に保つためには、固定床反応器の出口側に常に未使用の吸収剤を残した状態で運用する必要がある。

【0006】

このため、燃料電池等の燃料ガスを精製するような場合、目標の清浄度が高く(出口側の燃料ガスに含まれる不純物濃度が低く)、固定床反応器の充填層に占める未使用の吸収剤の割合が高くなる。出口側の不純物の濃度が目標値を越えることが予想された(超えた)場合には、吸収剤を交換することになるが、目標の清浄度が高ければ高いほど未使用に近い吸収剤が多くなるのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−161255号公報

【特許文献2】特開2002−130628号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記状況に鑑みてなされたもので、出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を交換することができる固定床反応容器を提供することを目的とする。

【0009】

また、本発明は上記状況に鑑みてなされたもので、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することができる吸収剤の充填方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための請求項1に係る本発明の固定床反応容器は、原料ガス中の不純物を吸収する吸収剤が充填される固定床反応容器であって、原料ガスの流れ方向に沿って独立した複数の充填部を備え、複数の充填部が上下に配設されて原料ガスが下から上に流通され、隣接する充填部の層間は抜き差し自在な壁部材で隔てられ、充填部の間に不純物の状況を検出する検出手段を備え、検出手段の結果により検出手段の上流側の充填部に充填された吸収剤の使用状況を把握し、所定期間運転が行なわれた後に、壁部材を抜き外すことで下流側の充填部の内部の吸収剤を上流側の充填部の内部に落下させることで、下流側の充填部の内部の吸収剤が上流側の充填部の内部に移されることを特徴とする。

【0011】

請求項1に係る本発明では、原料ガスの流れ方向に沿って独立した複数の充填部を備えたので、出口側の目標の清浄度が高い運用を行なう場合であっても、流れの上流の充填部に充填された使用済みの吸収剤だけを交換することが可能になり、流れの下流の充填部に充填された未使用の吸収剤を上流側で使用する等、全体の吸収剤の使用割合を高めることが可能になる。このため、無駄を抑制して吸収剤を交換することができる固定床反応容器とすることができる。

【0012】

また、検出手段により上流側の充填部を流通した原料ガスの不純物の状況を検出することで、上流側の充填部に充填された吸収剤の使用状況に基づいて交換時期を的確に把握することができる。検出手段としては、ガス分析手段を用いることができる。そして、未使用に近い下流側の吸収剤を上流側に移すことで、目標の清浄度が高い設備に適用した場合でも吸収剤を無駄なく使用することが可能になり、壁部材を抜き外すことで下流側の充填部の内部の充填剤を上流側の充填部の内部に落下させるので、詰め替えの時間と労力を大幅に低減することができる。

【0013】

そして、請求項2に係る本発明の固定床反応容器は、請求項1に記載の固定床反応容器において、充填部に充填される吸収剤は、水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤のいずれかであることを特徴とする。

【0014】

請求項2に係る本発明では、水銀除去の反応容器、ハロゲン除去の反応容器、硫化物除去の反応容器として適用することができる。

【0015】

また、請求項3に係る本発明の固定床反応容器は、請求項2に記載の固定床反応容器において、原料ガスは、化石燃料、バイオマス、廃棄物をガス化した原料ガスであり、不純物が吸収されて燃料ガスが精製され、精製された燃料ガスは高温型燃料電池の燃料ガスとして用いられることを特徴とする。

【0016】

請求項3に係る本発明では、化石燃料、バイオマス、廃棄物をガス化した原料ガスを高温型燃料電池の燃料ガスに精製する精製設備の固定床反応器として適用することができる。

【0017】

上記目的を達成するための請求項4に係る本発明の吸収剤の充填方法は、原料ガスの流れ方向に対して独立した複数の層に吸収剤を充填する一方、原料ガスを模擬した模擬ガスの流速条件を原料ガスの流速条件に一致させて模擬用吸収剤に模擬ガスを流通させ、模擬ガスを流通させた模擬用吸収剤の不純物吸収の分布に基づいて、不純物の吸収が所定量以下の模擬用吸収剤の模擬ガスの流れ方向の長さにより、独立した複数の層の最下流側の層の吸収剤の原料ガスの流れ方向の層の長さを決定することを特徴とする。

【0018】

請求項4に係る本発明では、流速条件を一致させた模擬ガスを流通させた際の模擬用吸収剤の不純物吸収の分布により、最下流側の層の吸収剤の層の長さである層厚を決定するので、目標の清浄度が高い設備で後流側の未使用の割合が多くなる設備に対して未使用の吸収剤の範囲を的確に把握した状態で吸収剤を充填することが可能になる。この結果、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することが可能になる。

【0019】

固定床反応容器としては、上流側の充填部をバイパスして下流側の充填部に原料ガスを流通させるバイパス経路を備え、上流側の充填部に充填された吸収剤を交換する際に原料ガスをバイパス経路に流通させることも可能である。

【0020】

これにより、上流側の充填部に充填された吸収剤を交換する際に、バイパス経路により原料ガスを下流側の充填部に流通させることで、連続運転を行うことが可能になる。好ましくは、更に、下流側の充填部をバイパスするバイパス経路を設けて流通を制御することで、下流側の充填部の吸収剤を交換する際にも連続運転が可能になる。

【発明の効果】

【0021】

本発明の固定床反応容器は、出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を交換することができる固定床反応容器となる。

【0022】

また、本発明の吸収剤の充填方法は、固定床反応容器の出口側の目標の清浄度が高い運用を行なう場合であっても、吸収剤の使用割合を高めて無駄を抑制して吸収剤を充填することができる充填方法となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例に係る固定床反応容器を適用した乾式ガス精製システムの概略系統図である。

【図2】固定床反応容器の概略構成図である。

【図3】吸収剤の不純物吸収の分布状況説明図である。

【図4】固定床反応容器の概略構成図である。

【図5】本発明の一実施例に係る固定床反応容器の概略構成図である。

【発明を実施するための形態】

【0024】

本発明の固定床反応容器は、バイオマス、廃棄物からなる固形燃料をガス化して得られた原料ガス、即ち、不純物として多種の不純物が入っている原料ガスを精製して燃料電池やガスエンジンの燃料ガスとするガス精製設備の固定床反応容器に適用され、水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭や、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤が充填されるものである。そして、固定床反応容器の出口側では、水銀を5μg/m3N以下の低濃度に除去すると共に、塩化水素、フッ化水素等のハロゲン化物を1ppm以下の低濃度に除去し、更に、硫化物を1ppm以下の低濃度に除去して不特定の不純物が高い清浄度で除去された燃料ガスを精製し、例えば、溶融炭酸塩型燃料電池、ガスエンジン、ガスタービン等の燃料ガスとして用いるものである。

【0025】

図1には本発明の固定床反応容器を適用した乾式ガス精製システムの概略系統、図2には固定床反応容器の参考例の概略構成、図3には吸収剤の不純物吸収の分布状況、図4には固定床反応容器の参考例の概略構成、図5には本発明の一実施例に係る固定床反応容器の概略構成を示してある。

【0026】

図1〜図3に基づいて乾式ガス精製システムの全体及び固定床反応容器の参考例を説明する。最初に図1によって、乾式ガス精製システムの概略系統を説明する。

【0027】

図1に示すように、バイオマスガス化炉1で得られた原料ガスは、まず、バグフィルター2に送られる。バグフィルター2の上流にはハロゲン化物除去剤の供給装置を備えており、ハロゲン化物除去剤をバグフィルター2にあらかじめ吹き付けておく(プレコート)か、あるいは原料ガスに吹き込んで原料ガスと共にバグフィルター2に搬送される。

【0028】

こうすることで、原料ガス中のハロゲン化物の一部はハロゲン化物除去剤に吸収されて固定化されるので、バグフィルター2で、ダスト等の固体状不純物が濾過されて除去される際に同時にハロゲン化物の一部も除去される。

【0029】

バグフィルター2を通過した原料ガスは重金属類除去装置3に送られ、重金属類除去装置3では金属水銀蒸気(Hg0)をはじめ、活性炭等により塩基性ガス(アンモニア)、重金属類(砒素、セレン等)、有機塩素化合物(ダイオキシン)が吸着除去される(運転温度120℃〜160℃)。

【0030】

重金属類除去装置3で重金属類が除去された原料ガスは熱交換器8で昇温された後、ハロゲン化物除去装置4に送られ、そこで原料ガスに残存している塩化水素やフッ化水素等のハロゲン化物が1ppm以下の低濃度に除去される(運転温度250℃〜450℃)。

【0031】

ハロゲン化物が1ppm以下の低濃度に除去された原料ガスは脱硫装置5に送られ、硫黄化合物が吸収されて除去される(運転温度250℃〜450℃)。硫黄化合物が脱硫除去された原料ガスは燃料ガスとして発電装置6(例えば、溶融炭酸塩型燃料電池、ガスエンジン、ガスタービン等)に送られる。

【0032】

以上の乾式ガス精製システムの概略系統の機能を要約して説明する。

【0033】

図に示した乾式ガス精製システムでは、バグフィルター2によりダスト等の固体状不純物が濾過されて除去される。金属水銀蒸気(Hg0)をはじめ重金属類、有機塩素化合物が重金属類除去装置3で除去されて水銀が5μg/m3N以下の低濃度に除去される。そして、ハロゲン化物除去装置4のハロゲン化物除去剤に塩化水素やフッ化水素等のハロゲン化物が吸収されてハロゲン化物が1ppm以下の低濃度に除去される。また、硫黄化合物が脱硫装置5の脱硫剤に吸収されて硫黄化合物が1ppm以下の低濃度に除去される。これにより、バイオマスをガス化した原料ガス、即ち、不純物として多種の不純物が入っている原料ガスを発電装置6の燃料ガスとして精製することができる。

【0034】

上述した乾式ガス精製システムの重金属類除去装置3、ハロゲン化物除去装置4及び脱硫装置5に本発明の固定床反応容器が用いられている。即ち、重金属類除去装置3の固定床反応容器11には、例えば、銅を主体として水銀を吸収する銅系吸収剤15がペレット状にされて充填されている。重金属類除去装置3の固定床反応容器11には、例えば、触媒作用あるいは化学反応性を有する成分を担持させ水銀との化学反応により生成した塩を吸着することで水銀を除去する添着活性炭が充填されてもよい。

【0035】

また、ハロゲン化物除去装置4の固定床反応容器12には、例えば、アルミン酸ナトリウムを含有したハロゲン化物吸収剤16がペレット状にされて充填されている。また、脱硫装置5の固定床反応容器13には、例えば、酸化亜鉛脱硫剤の脱硫剤17が充填されている。

【0036】

図1、図2に基づいて固定床反応容器11、12、13の構成の参考例を説明する。固定床反応容器11、12、13の構成は基本的に同一であるので、代表して固定床反応容器13について説明する。

【0037】

固定床反応容器13には原料ガスの流れ方向(上から下方向)に対して独立した2つの充填部21、22が備えられ、充填部21、22には脱硫剤17がそれぞれ充填されている。尚、固定床反応容器11の場合、充填部21、22には銅系吸収剤15(もしくは添着活性炭)がそれぞれ充填され、固定床反応容器12の場合、充填部21、22にはハロゲン化物吸収剤16がそれぞれ充填されている。

【0038】

充填部21と充填部22の吸収剤の層の原料ガスの流れ方向の長さである層厚は、不純物の吸収分布に基づいて決められている(詳細は後述する)。つまり、上流側の充填部21の脱硫剤17が十分に使用された時に、下流側の充填部22の脱硫剤17が未使用状態に維持され、出口の硫黄化合物の濃度(不純物の濃度)が1ppm以下に保たれる状態になるように充填部22の層厚Lが決められている。

【0039】

図3を参照して脱硫剤17の充填方法、即ち、充填部22の層厚Lの決定方法を説明する。図3(a)は脱硫剤の使用状況、図3(b)は硫黄化合物の分布である。脱硫剤としては酸化亜鉛脱硫剤を使用した。

【0040】

図3(a)に示すように、原料ガスを模擬した模擬ガス25の反応条件(温度,圧力,ガス組成など)ならびに流速条件(線速度)を原料ガスの反応条件ならびに流速条件(線速度)に一致させ、反応管24内の模擬用吸収剤26(脱硫剤)に模擬ガス25を流通させる。所定の期間、即ち、出口の硫黄化合物の濃度を所定濃度(例えば、15ppm)まで破過させた期間、模擬用吸収剤26に模擬ガス25を流通させ続ける。この状態で脱硫剤層をガス流れ方向に沿っていくつかの層に分割し、それぞれの層の硫黄化合物の吸収量を分析して硫黄化合物の分布を調べた。

【0041】

図3(b)に硫黄化合物の分布を例示する。図に示すように、脱硫剤は上流の3分の1程度までは完全に使用され、中央の3分の1程度の区間で急激に未使用部分が増加し、下流の3分の1程度は未使用部分が大部分となっている。下流の3分の2程度の長さD(典型的な反応条件で硫黄化合物の分布を調べた場合、例えば、15cm〜20cm程度の長さとなる)が実際の処理設備の反応容器で未使用部分となる層の厚さであると言える。実際の処理設備の反応容器では、ガスの偏流や脱硫剤の充填状態により未使用部分の層厚が変動する可能性があるため、層厚LとしてはDの1.5倍から2倍程度の余裕をもって、L=1.5DないしL=2Dとするのが好ましい。この層厚Lが決定されることによって、実際の反応器においては、処理ガス量に応じて反応管24の内径を拡大して充填部21ならびに充填部22の内径を決定することと、脱硫剤の交換期間を考慮して充填部21の層高さを決定することによって、目的に応じた適切な固定床反応器の設計が可能となる。

【0042】

この結果に基づいて、固定床反応容器13の下流側の充填部22の層厚Lが決められ、上流側の充填部21の脱硫剤17が十分に使用された時に、下流側の充填部22の脱硫剤17の大部分が未使用状態で維持されるようになっている。ハロゲン化合物、水銀を除去するための固定床反応容器11、12における充填部22の層厚Lも同様に決定される。

【0043】

脱硫剤17を交換する場合、上流側の充填部21で完全に使用済みとされた脱硫剤17を排出し、下流側の充填部22でほとんど未使用とされた脱硫剤17及び新品の脱硫剤17を上流側の充填部21に充填すると共に、新品の脱硫剤17を下流側の充填部22に充填する。これにより、脱硫剤17を完全に使用済みとされるまで使用することができる。このため、全体の脱硫剤17の使用割合を高めることが可能になり、無駄を抑制して脱硫剤17を交換することができる固定床反応容器13とすることができる。

【0044】

尚、充填部21に充填された使用済みの脱硫剤17だけを交換することも可能である。この場合、充填部22の脱硫剤17を充填部21に使用したり、充填部22の脱硫剤17をそのまま使用する等の運用が任意に可能になる。

【0045】

流速条件を一致させた模擬ガス25を流通させた際の模擬用吸収剤26の硫黄化合物の分布により、固定床反応容器13の下流側の充填部22の層厚Lを決定することで、目標の清浄度が高い設備であって、下流側の未使用の割合が多くなる設備に対しても、未使用となる層厚分として適切な量の脱硫剤17を充填部22に有し、完全に使用済みとなる脱硫剤17を充填部21に配することができ、なおかつ充填部21が完全に使用済みになったことを的確に把握した状態で、脱硫剤17を交換することが可能になる。この結果、固定床反応容器13の出口側の目標の清浄度が高い運用を行なう場合であっても、脱硫剤17の使用割合を高めて無駄を抑制して脱硫剤17を使用することが可能になる。

【0046】

一方、図1、図2に示すように、固定床反応容器13の充填部21と充填部22の間には、ガスを抽出するガス抽出手段51が設けられ、ガス抽出手段51で抽出したガスの状況を分析するガス分析手段52が設けられている(検出手段)。また、固定床反応容器13の出口部には出口ガス抽出手段53が設けられ、出口ガス抽出手段53で抽出したガスの状況がガス分析手段52により分析される。

【0047】

固定床反応容器13の充填部21の出口側の原料ガスがガス抽出手段51で抽出されてガス分析手段52で分析される。図3(b)に示した硫黄化合物の分布状況に基づいて、所定の濃度状況になったことを監視する。即ち、充填部21の出口で硫黄化合物を測定して破過しているか否かを監視する(入口側に流入した硫黄化合物が出口側に流出しているか否かを監視する)。また、出口ガス抽出手段53により固定床反応容器13の出口ガスの硫黄化合物の状況が監視され、固定床反応容器13が破過していないことが監視されている。

【0048】

これにより、上流側の充填部21に充填された脱硫剤17の使用状況を検出することができ、充填部21に充填された脱硫剤17の交換時期を的確に把握することができる。下流側の充填部22の層厚Lを十分に確保しておくことで、上流側の充填部21で破過させて(完全に脱硫剤17を使用済みの状態にさせて)、充填部22の出口に破過していない状態のガスを流出させることができる。つまり、上流側の充填部21に充填させた脱硫剤17を完全に使用済み状態にすることができる。

【0049】

上述した固定床反応容器13(11、12)では、出口側の目標の清浄度が高い運用を行なう場合であっても、脱硫剤17の使用割合を高めて無駄を抑制して脱硫剤17を交換することができる。つまり、消費する脱硫剤17を最小限にして使用済みの脱硫剤17を減量することができ、コスト低減を図ることが可能になる。また、脱硫剤17の交換時期を適切に把握することができるので、流入する原料ガスの不純物量を把握する必要がなく、運用の簡素化を図ることが可能になる。

【0050】

図4に基づいて固定床反応容器の他の参考例を説明する。

【0051】

固定床反応容器31は、上流側の充填部32を形成する上流側容器33と、下流側の充填部34を形成する下流側容器35とが備えられている。下流側の充填部34の流路長(層厚)は、図2に示した充填部22と同様に長さLに設定されている。

【0052】

固定床反応容器31の入口側の流路30からバイパス路36が分岐して設けられ、バイパス路36は上流側容器33の出口側の流路38に接続されている。バイパス路36の分岐部の下流側の流路30には第1流通制御弁42が設けられ、バイパス路36には第2流通制御弁43が設けられている。

【0053】

また、上流側容器33の出口側の流路38のバイパス路36が接続される部位の上流側から第2バイパス路39が設けられ、第2バイパス路39は下流側容器35の出口側の流路37に接続されている。そして、第2バイパス路39には第3流通制御弁45が設けられている。第2バイパス路39の分岐部とバイパス路36の接続部の間における流路38には第4流通制御弁44が設けられ、第2バイパス路39の接続部の上流側における流路37には第5流通制御弁46が設けられている。

【0054】

バイパス路36の接続部の下流側における流路38にはガス抽出手段51が設けられ、第2バイパス路39の接続部の下流側における流路37には出口ガス抽出手段53が設けられている。ガス抽出手段51及び出口ガス抽出手段53で抽出したガスの状況がガス分析手段52により分析される。このため、第1実施形態例と同様に吸収剤の交換時期が適切に把握される。

【0055】

第1流通制御弁42、第2流通制御弁43、第3流通制御弁45、第4流通制御弁44及び第5流通制御弁46は何れも開閉弁であり、第1流通制御弁42、第2流通制御弁43、第3流通制御弁45、第4流通制御弁44及び第5流通制御弁46の開閉状態の切換えにより、流路30からの原料ガスが上流側容器33及び下流側容器35を流通する経路、流路30からの原料ガスが上流側容器33をバイパスして下流側容器35だけを流通するバイパス経路、流路30からの原料ガスが上流側容器33だけを流通して下流側容器35をバイパスするバイパス経路が選択される。

【0056】

つまり、第2流通制御弁43及び第3流通制御弁45を閉状態にすると共に、第1流通制御弁42及び第4流通制御弁44及び第5流通制御弁46を開状態にすることで、流路30からの原料ガスが上流側容器33、流路38、下流側容器35を流通して流路37に送られる。

【0057】

また、第1流通制御弁42及び第3流通制御弁45及び第4流通制御弁44を閉状態にすると共に、第2流通制御弁43及び第5流通制御弁46を開状態にすることで、流路30からの原料ガスがバイパス路36を通って下流側容器35に送られ、下流側容器35だけを流通して流路37に送られる。

【0058】

また、第2流通制御弁43及び第4流通制御弁44及び第5流通制御弁46を閉状態にすると共に、第1流通制御弁42及び第3流通制御弁45を開状態にすることで、流路30からの原料ガスが上流側容器33だけを流通して第2バイパス路39から流路37に送られる。

【0059】

このため、上流側容器33の充填部32に充填された吸収剤を交換する際に、バイパス路36により原料ガスを下流側容器35の充填部34に流通させることで、上流側容器33の充填部32に流れる原料ガスをバイパスさせることができ、連続運転を行うことが可能になる。更に、下流側容器35の充填部34に充填された吸収剤を交換する際に、バイパス経路である第2バイパス路39により上流側容器33を流通した原料ガスを流路37に流通させることで、下流側容器35の充填部34に流れる原料ガスをバイパスさせることができ、連続運転を行うことが可能になる。

【0060】

上述したように、上流側容器33及び下流側容器35の上流(入口)と下流(出口)にそれぞれ流通制御弁を設けた経路構成とすることで、上流側容器33または下流側容器35に充填された吸収剤を交換する際に、上流側容器33または下流側容器35を流路から完全に切り離すことができる。

【0061】

上述した固定床反応容器31は、運転を止めることなく上流側の充填部32に充填された吸収剤、または、下流側の充填部34に充填された吸収剤を交換することができ、連続運転が可能になる。

【0062】

図5に基づいて本発明の固定床反応容器の一実施例を説明する。図5に示した固定床反応容器61を図1に示した固定床反応容器11、12、13として適用することで、本発明の固定床反応容器を用いた乾式ガス精製システムとなる。

【0063】

固定床反応容器61には充填部62及び充填部63が上下に配され、固定床反応容器61には原料ガスが下から上に流通される。つまり、下側の充填部62が上流側とされ、上側の充填部63が下流側とされている。充填部62、63には吸収剤が充填され、下流側の充填部63の流路長は、図2に示した充填部22と同様に長さLに設定されている。

【0064】

下流側の充填部63の底部と上流側の充填部62の上面部とは壁部材としての仕切板64で仕切られ、仕切板64は原料ガスが流通可能とされると共に抜き差し自在とされている。そして、図2に示した参考例と同様に、充填部62の出口側にはガス抽出手段51が設けられ、固定床反応容器61の出口側には出口ガス抽出手段53が設けられ、ガス分析手段52によりガスの状況が分析されて吸収剤の交換時期が適切に把握されている。

【0065】

上述した固定床反応容器61では、原料ガスが下から上に流通され、充填部62から充填部63に送られる。吸収剤を交換する場合、上流側の充填部62で完全に使用済みとされた吸収剤を排出し、仕切板64を抜き外して下流側の充填部63でほとんど未使用とされた吸収剤を上流側の充填部62の内部に落下させる。吸収剤を落下させた後、仕切板64を挿入して下流側の充填部63に新品の吸収剤を充填する。

【0066】

このため、仕切板64を抜き外すことで下流側の充填部63の内部の充填剤を上流側の充填部62の内部に落下させて移すことができるので、充填剤の詰め替えの時間と労力を大幅に低減することができる。

【0067】

上述した固定床反応容器が適用されるガス精製設備の機器の状況等は図1に示したシステムには限定されない。つまり、例えば、バイオマスや廃棄物から製造した原料ガス、あるいは、化石燃料から得られた原料ガス、即ち、多成分の不純物を有する原料ガスから的確に不純物を高い清浄度で除去する運用を行なう設備であれば、ガス精製設備の態様は種々の設備に適用可能である。

【産業上の利用可能性】

【0068】

本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤が充填される固定床反応容器の産業分野で利用することができる。

【0069】

また、本発明は、ガス温度を露点以下に下げない乾式法により原料ガスから不純物を除去する吸収剤の固定床反応容器への充填方法の産業分野で利用することができる。

【符号の説明】

【0070】

1 バイオマスガス化炉

2 バグフィルター

3 重金属類除去装置

4 ハロゲン化物除去装置

5 脱硫装置

6 発電装置

8 熱交換器

11、12、13、31、61 固定床反応容器

15 銅系吸収剤

16 ハロゲン化物吸収剤

17 脱硫剤

21、22、32、34、62、63 充填部

24 反応管

25 模擬ガス

26 模擬用吸収剤

30、37、38 流路

33 上流側容器

35 下流側容器

36 バイパス路

39 第2バイパス路

42 第1流通制御弁

43 第2流通制御弁

44 第4流通制御弁

45 第3流通制御弁

46 第5流通制御弁

51 ガス抽出手段

52 ガス分析手段

53 出口ガス抽出手段

64 仕切板

【特許請求の範囲】

【請求項1】

原料ガス中の不純物を吸収する吸収剤が充填される固定床反応容器であって、

原料ガスの流れ方向に沿って独立した複数の充填部を備え、複数の充填部が上下に配設されて原料ガスが下から上に流通され、隣接する充填部の層間は抜き差し自在な壁部材で隔てられ、

充填部の間に不純物の状況を検出する検出手段を備え、検出手段の結果により検出手段の上流側の充填部に充填された吸収剤の使用状況を把握し、

所定期間運転が行なわれた後に、壁部材を抜き外すことで下流側の充填部の内部の吸収剤を上流側の充填部の内部に落下させることで、下流側の充填部の内部の吸収剤が上流側の充填部の内部に移される

ことを特徴とする固定床反応容器。

【請求項2】

請求項1に記載の固定床反応容器において、

充填部に充填される吸収剤は、

水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤のいずれかである

ことを特徴とする固定床反応容器。

【請求項3】

請求項2に記載の固定床反応容器において、

原料ガスは、化石燃料、バイオマス、廃棄物をガス化した原料ガスであり、不純物が吸収されて燃料ガスが精製され、精製された燃料ガスは高温型燃料電池の燃料ガスとして用いられることを特徴とする固定床反応容器。

【請求項4】

原料ガスの流れ方向に沿って独立した複数の層に吸収剤を充填する一方、

原料ガスを模擬した模擬ガスの流速条件を原料ガスの流速条件に一致させて模擬用吸収剤に模擬ガスを流通させ、模擬ガスを流通させた模擬用吸収剤の不純物吸収の分布に基づいて、不純物の吸収が所定量以下の模擬用吸収剤の模擬ガスの流れ方向の長さにより、独立した複数の層の最下流側の層の吸収剤の原料ガスの流れ方向の層の長さを決定する

ことを特徴とする吸収剤の充填方法。

【請求項1】

原料ガス中の不純物を吸収する吸収剤が充填される固定床反応容器であって、

原料ガスの流れ方向に沿って独立した複数の充填部を備え、複数の充填部が上下に配設されて原料ガスが下から上に流通され、隣接する充填部の層間は抜き差し自在な壁部材で隔てられ、

充填部の間に不純物の状況を検出する検出手段を備え、検出手段の結果により検出手段の上流側の充填部に充填された吸収剤の使用状況を把握し、

所定期間運転が行なわれた後に、壁部材を抜き外すことで下流側の充填部の内部の吸収剤を上流側の充填部の内部に落下させることで、下流側の充填部の内部の吸収剤が上流側の充填部の内部に移される

ことを特徴とする固定床反応容器。

【請求項2】

請求項1に記載の固定床反応容器において、

充填部に充填される吸収剤は、

水銀との化学反応により生成した塩を吸着することで水銀を吸収する添着活性炭、銅を主体として水銀を吸収する銅系吸収剤、ハロゲン化物を吸収するハロゲン化物吸収剤、硫化物を吸収する脱硫剤のいずれかである

ことを特徴とする固定床反応容器。

【請求項3】

請求項2に記載の固定床反応容器において、

原料ガスは、化石燃料、バイオマス、廃棄物をガス化した原料ガスであり、不純物が吸収されて燃料ガスが精製され、精製された燃料ガスは高温型燃料電池の燃料ガスとして用いられることを特徴とする固定床反応容器。

【請求項4】

原料ガスの流れ方向に沿って独立した複数の層に吸収剤を充填する一方、

原料ガスを模擬した模擬ガスの流速条件を原料ガスの流速条件に一致させて模擬用吸収剤に模擬ガスを流通させ、模擬ガスを流通させた模擬用吸収剤の不純物吸収の分布に基づいて、不純物の吸収が所定量以下の模擬用吸収剤の模擬ガスの流れ方向の長さにより、独立した複数の層の最下流側の層の吸収剤の原料ガスの流れ方向の層の長さを決定する

ことを特徴とする吸収剤の充填方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−86215(P2012−86215A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−250162(P2011−250162)

【出願日】平成23年11月15日(2011.11.15)

【分割の表示】特願2007−195215(P2007−195215)の分割

【原出願日】平成19年7月26日(2007.7.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、新エネルギー・産業技術総合開発機構、「多燃料・多種不純物対応乾式ガス精製システム研究開発」共同研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【分割の表示】特願2007−195215(P2007−195215)の分割

【原出願日】平成19年7月26日(2007.7.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、新エネルギー・産業技術総合開発機構、「多燃料・多種不純物対応乾式ガス精製システム研究開発」共同研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]