固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば石油や天然ガス等のパイプライン(水平固定管)の突合せ端を溶接する際に適用される固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置に関するものである。

【背景技術】

【0002】

パイプラインを敷設する際の鋼管(水平固定管)の端部同士の円周突合せ溶接において消耗電極式ガスシールドアーク溶接が使用される場合がある。この溶接では、2本の固定管の突合せ端の外周に沿って自動溶接装置を構成する環状の走行レールを装着し、この走行レールに沿って溶接ヘッドを移動させながら溶接を行っている。

【0003】

溶接ヘッドは、走行レール上を移動する台車と、台車に搭載されたトーチを備えており、トーチに送給される溶接ワイヤがアーク放電に伴って発生する熱によって溶解することにより、固定管の突合せ端を溶接する。固定管には鋼管外面が広くなるように機械加工もしくはガス切断による加工が行われ、この加工面は一般的に開先と呼ばれる。この開先(壁)を十分に溶融させるためトーチを揺動(ウィービング)させる。当該自動溶接装置には、その他に、溶接ヘッドの台車の移動方向や移動速度、トーチのウィービング条件、溶接ワイヤのトーチへの送給速度等の制御を行うための制御装置(制御盤)や、トーチに溶接ワイヤを供給するワイヤフィーダー、アーク放電発生のための溶接電源、シールドガスを送るためのガスボンベおよびガス供給機構などが備わっている。

【0004】

このような自動溶接装置を用いて固定管の突合せ端を円周溶接する場合、溶接ヘッドの1回の走行で得られる溶接ビードの厚みは、溶接欠陥発生防止の観点から、あまり厚くできないため、肉厚の厚い固定管同士を溶接する場合には、溶接ヘッドを同一部分に複数回円周方向に沿って移動させ溶接する多層盛り溶接を行っている。

【0005】

多層盛り溶接を効率よく行うための有効な技術として、1つの溶接ヘッドに2つのトーチを搭載したデュアルトーチ式の溶接ヘッドを装備した自動溶接装置が特許文献1などにおいて知られている。この自動溶接装置は、1つの溶接ヘッドに円周に沿った溶接方向に一定の間隔を隔てて先行トーチと後行トーチを備えており、溶接ヘッドを溶接方向に所定の速度で移動させることにより、先行トーチでビードを形成しながら、該ビードの上に一定間隔離れた後行トーチによるビードを積層するようにし、単一トーチの溶接ヘッドによる場合に比べて2倍程度の能率で溶接することを可能にしている。

【0006】

先行トーチと後行トーチの2つのトーチによる溶接では、電極同士の磁気干渉(アーク干渉)が生じるため、2トーチ同時にアークを出した状態でアーク状態が安定するような溶接条件にて溶接しなければならず、溶接条件の設定が難しいという面はあるものの、後行トーチは、先行トーチによって形成された溶接ビードの温度が下がる前に溶接することができるため、小電流で深い溶け込みを実現することができ、単トーチで溶接する場合と比較して溶接電流を下げた状態で溶接できるという利点がある。

【0007】

ところで、特許文献1に記載された従来のデュアルトーチ式の溶接ヘッドを備えた自動溶接装置の場合、溶接ヘッドを固定管の円周に沿って一方向に移動させながら溶接するシーケンスになっているので、例えば、水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とした場合、3時の位置側を下側に向かう下進溶接とすると、9時の位置側は上側に向かう上進溶接となってしまう。つまり、一周するうちのいずれかの領域では上進溶接となるため、トータルの溶接速度を速くすることができないという課題がある。

【0008】

そこで、その課題を解消できるものとして、デュアルヘッド・デュアルトーチ式の自動溶接装置が特許文献2などにおいて知られている。

図3はデュアルヘッド・デュアルトーチ式の自動溶接装置の一例の全体システムを示している。このシステムは、鋼管21、22、裏波形成用の銅裏当てを装備したクランプ23、ガイドレール24、それぞれ先行トーチと後行トーチ(符号省略)を搭載した2つの溶接ヘッド25、溶接ヘッド制御盤26、溶接ワイヤを溶接ヘッド25に供給するワイヤフィーダー27、溶接電源28、シールドガス供給系29から構成されている。鋼管21、22は裏波形成用の銅裏当てを装備したクランプ23で固定される。鋼管21、22上に取り付けられたガイドレール24上を溶接ヘッド25は、所定速度で移動しながら溶接する。

【0009】

このように2つの溶接ヘッド25を装備した自動溶接装置では、溶接能率すなわち、溶接速度を向上させるため、通常は2つの溶接ヘッド25を用いて下進振分溶接を実施している。すなわち、2台の溶接ヘッド25によりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行うという溶接シーケンスを実施している。その際、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−11248号公報

【特許文献2】特開2011−20130号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、下進振分溶接を実施した場合、固定管の6時の位置で溶接ビードの繋ぎを行う必要があるため、ビードの繋ぎ部において溶接欠陥が発生しやすいという別の問題がある。

【0012】

例えば、一般的に溶接終端部では、ビードの凹みやクレーター割れを防止するために、溶接ヘッドの台車を止めた状態でアークおよび溶接ワイヤ供給を数秒間保持する、いわゆる「クレーター処理」と呼ばれる処理を実施しているが、当該溶接ヘッドの場合、1つの溶接ヘッドに2つのトーチを搭載しているため、クレーター処理を入れるためには、先行側(3時側)の溶接ヘッドによる溶接時に先行トーチと後行トーチを同時に止める必要がある。先行トーチと後行トーチを同時に止めると、先行トーチと後行トーチの間(極間)の溶接ビードは、先行トーチのみで溶接された溶接ビードとなるため、その範囲は、後続側(9時側)の溶接ヘッドにより溶接することになる。その場合、後続側の溶接ヘッドによる溶接工程の進め方によって、次のような問題が出てくることが分かった。ここでは、2通りの進め方について検討した内容について述べる。

【0013】

まず、第1の検討例の溶接方法を図4及び図5を用いて説明し、次に、第2の検討例の溶接方法を図6及び図7を用いて説明する。

これら図4〜図7において、1は鋼管(水平固定管)、11Aは先行側の溶接ヘッド、11Bは後続側の溶接ヘッド、9及び10は各溶接ヘッド11A、11Bに装備された先行トーチ及び後行トーチである。また、2は先行側の溶接ヘッド11Aの先行トーチ9により形成された溶接ビード、3は先行側の溶接ヘッド11Aの後行トーチ10により形成された溶接ビード、4は後続側の溶接ヘッド11Bの先行トーチ9により形成された溶接ビード、5は後続側の溶接ヘッド11Bの後行トーチ10により形成された溶接ビード、6はクレーター処理が可能な溶接終端部(クレーター処理済みの溶接終端部とも言う)、7はクレーター処理が不可能な溶接終端部(クレーター未処理部ともいう)、8は先行側の溶接ヘッド11Aの先行トーチ9にのみ溶接された単層の溶接ビードで、後続側の溶接ヘッド11Bのトーチ(先行トーチ9または後行トーチ10のいずれか)によって溶融させる部分(便宜上、「単層のビード部分8」と呼ぶ)である。

【0014】

図4は固定管の6時の位置での溶接ビードの繋ぎ方の第1の検討例を示す工程説明図、図5はその工程にて得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0015】

この第1の検討例の溶接方法では、図4(a)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で溶接を終了する際、先行トーチ9及び後行トーチ10に同時にクレーター処理させて溶接を終了する。従って、先行トーチ9及び後行トーチ10による溶接の終了点には、クレーター処理済みの溶接終端部6が形成される。次に図4(b)に示すように、後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置に到達させた際に、先行トーチ9は、先行側(3時側)の溶接ヘッドに搭載された先行トーチ9により形成された溶接ビード2の端部と数ミリ程度ラップさせ溶接を終了する。この時、後行トーチ10の溶接は続行しており、先行トーチ9はクレーター処理なしで溶接を終了することになる。従って、先行トーチ9による溶接の終了点に残されるクレーター未処理部7には凹みが発生している可能性がある。次に図4(c)に示すように、溶接を続行している後行トーチ10の溶接終了段階で、後行トーチ10によりクレーター処理を行う。

【0016】

この場合、図4(c)及び図5に示すように、符号8で示した単層のビード部分(先行側の溶接ヘッド11Aの先行トーチ9のみで溶接されたビード部分)は、後続側の溶接ヘッド11Bの後行トーチ10によってビードが重ね盛りされるが、この部分では温度の冷めたビード2の上に低入熱の溶接が行われることになるため、融合不良などの欠陥を発生する可能性が高くなる。

【0017】

つまり、符号8で示す単層のビード部分では、トータルの積層高さを合わせるために、単トーチ(後続側の溶接ヘッド11Bの後行トーチ10)で溶接しなければならず、その際、後行トーチ10の単独溶接であるために電流不足となり、また磁気干渉の影響が突然なくなるためにアークがやや不安定となり、その結果、溶接欠陥(融合不良)が発生する可能性が高くなる。

【0018】

また、当該位置において、後行トーチ10の単独アークになった直後に電流を上げる対策も考えられる。しかしながら、先行側の溶接ヘッド11Aの先行トーチ9で形成された温度が下がった単層のビード部分8を十分に溶け込ませるためには、大きく電流を上げる必要があり、電流を上げるためにワイヤ供給量を増やすと、それだけ高温割れを発生する可能性が高くなるという新たな問題が出てくる。

【0019】

次に第2の検討例の溶接方法を説明する。

図6は固定管の6時の位置での溶接ビードの繋ぎ方の第2の検討例を示す工程説明図、図7はその工程にて得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0020】

この第2の検討例の溶接方法では、図6(a)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で溶接を終了する際、先行トーチ9及び後行トーチ10に同時にクレーター処理させて溶接を終了する。従って、先行トーチ9及び後行トーチ10による溶接の終了点には、クレーター処理済みの溶接終端部6が形成される。次に図6(b)に示すように、後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置に到達させた際に、先行トーチ9及び後行トーチ10により同時にクレーター処理させながら溶接を終了する。このように、全ての溶接終端部にクレーター処理を入れることが可能であるため、終端部での凹み及びクレーター割れは発生しない。また、先行側の溶接ヘッド11Aの先行トーチ9のみにより形成された単層のビード部分8(ビード2と同じ層)には、高入熱である後続側の溶接ヘッド11Bの先行トーチ9によりビード4を積層することになるため、それらビード2、4の境界部は十分に融合されることになる。

【0021】

しかしながら、当該部分では、後続側の溶接ヘッド11Bの先行トーチ9のビード4が単層のビード部分8の上に重ね盛りされる関係で、溶接部における開先断面深さ位置が急激に変化して、開先が急激に広がることになるため、後続側の溶接ヘッド11Bの先行トーチ9のウィービング幅(振幅)が足りなくなり、開先壁とビードとの間に融合不良が発生するおそれが出てくる。

【0022】

上述したように、いずれの検討例の溶接方法を実施した場合も、溶接欠陥(融合不良)の発生を完全に防止することが難しいという問題がある。

【0023】

本発明は、上記事情を考慮し、ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くすことのできる固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0024】

上記課題を解決するために、請求項1の発明の固定管の円周溶接方法は、水平固定管の突合せ端部に沿って円周方向に、該円周方向に互いに離間して配置された複数のトーチを備える溶接ヘッドを移動させることで、前記突合せ端部を前記複数のトーチによりアーク溶接する消耗電極式ガスシールドアーク自動溶接装置を用いた固定管の円周溶接方法において、前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合、前記溶接ヘッドを12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、12時の位置から3時または9時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行し、前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了することを特徴とする。

前記溶接ヘッドは2台備えられ、そのうちの一つは先行溶接工程用として、また他の一つは後続溶接工程用として用いてもよい。

【0025】

請求項3の発明の消耗電極式ガスシールドアーク自動溶接装置は、水平固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車と、該台車に円周に沿った溶接方向に互いに離間して配置された複数のトーチを有する溶接ヘッドを備え、前記溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、前記複数のトーチにより前記突合せ端部をアーク溶接する消耗電極式ガスシールドアーク自動溶接装置において、2台の前記溶接ヘッドを備えると共に、これら2台の溶接ヘッドの動作を制御する溶接制御手段を備えており、前記溶接制御手段が、前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合に、前記2台の溶接ヘッドによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、12時の位置から3時または9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程とをこの順番に所定の時間差をもって実行すると共に、前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を全て同じ位置に設定して1周分の溶接を終了する制御を行うことを特徴とする。

なお、請求項1,3で言う「同じ位置」とは、溶接対象物とトーチと互いに固定した状態で溶接したときに、溶融金属が広がる範囲を言い、具体的には溶接対象物のトーチ先端への対向部分を中心として前後15mmの範囲内にある領域を言う。

【発明の効果】

【0026】

請求項1及び請求項3の発明によれば、溶接ヘッドに配置された各複数のトーチによる溶接終端位置を同じ位置とするので、同溶接ヘッドの最後段のトーチによるクレーター処理によってそれよりも先行するトーチによるクレーター未処理部分の溶接欠陥を溶かし込むことができ、凹みを埋めたりクレーター割れを再溶融することで除去することができる。このことは、下進振分溶接する2台の溶接ヘッドにおいて同様に言えるので、ビードの繋ぎ部の溶接欠陥をほぼ完全に解消することができる。

また、先行溶接工程における複数のトーチの溶接終端位置と後続溶接工程の複数のトーチの溶接終端位置とを同じ位置に設定するので、先行溶接工程の溶接ヘッドの先行するトーチのみにより溶接されたビードで、後続溶接工程の溶接ヘッドのトーチで溶融させる必要のある部分(上述した単層のビード部分(図5、図7において符号8で示す部分))が存在しなくなり、当該部分に後続溶接工程の溶接ヘッドのトーチでビードを積層することによる不具合を回避することができる。

【図面の簡単な説明】

【0027】

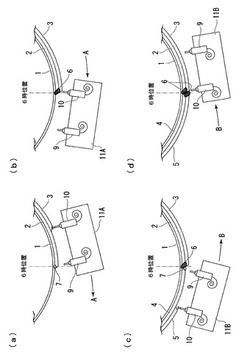

【図1】本発明の実施形態の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(b)は先行側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(d)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。

【図2】図1の全工程の実施により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【図3】デュアルヘッド・デュアルトーチ式の自動溶接装置の一例の全体システムを示す図である。

【図4】本発明に先立つ第1の検討例の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図、(b)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。

【図5】図4の全工程により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【図6】本発明に先立つ第2の検討例の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図、(b)は後続側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図である。

【図7】図6の全工程により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態を図面を参照して説明する。

本実施形態の円筒管の円周溶接装置は消耗電極式ガスシールドアーク自動溶接装置であり、全体システムは図3とほぼ同様の構成を有している。すなわち、走行レールに沿って移動する2台の溶接ヘッドと、これら2台の溶接ヘッドの動作を制御する溶接制御装置、溶接ヘッドに溶接ワイヤを供給するワイヤフィーダーなどを備えている。各溶接ヘッドは、水平固定管の突合せ端部に沿って円周方向に配置された走行レール(ガイドレール)上を移動する台車と、該台車に円周に沿った溶接方向に離間して配設された先行トーチ及び後行トーチをそれぞれに有しており、それら構成部材は、溶接制御手段(溶接ヘッド制御盤)から発せられる制御指令により、溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、先行トーチ及び後行トーチにより前記突合せ端部を所定の溶接シーケンスに従ってアーク溶接するように動作する。

【0029】

次にその溶接シーケンス(つまり溶接方法)について詳しく説明する。

図1は実施形態の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(b)は先行側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(d)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。また、図2は図1の全工程の実施により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0030】

図1及び図2において、1は鋼管(水平固定管)、11Aは先行側の溶接ヘッド、11Bは後続側の溶接ヘッド、9及び10は各溶接ヘッド11A、11Bに装備された先行トーチ及び後行トーチである。また、2は先行側の溶接ヘッド11Aの先行トーチ9により形成された溶接ビード、3は先行側の溶接ヘッド11Aの後行トーチ10により形成された溶接ビード、4は後続側の溶接ヘッド11Bの先行トーチ9により形成された溶接ビード、5は後続側の溶接ヘッド11Bの後行トーチ10により形成された溶接ビード、6はクレーター処理が可能な溶接終端部(クレーター処理済みの溶接終端部とも言う)、7はクレーター処理が不可能な溶接終端部(クレーター未処理部ともいう)である。

【0031】

ここでは、鋼管(水平固定管)1の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置としている。そして、2台の溶接ヘッド11A、11Bによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うようにしている。また、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行する。

【0032】

この実施形態の溶接方法では、図1(a)及び(b)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で先行溶接工程を終了する際、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを同じ位置に設定する。すなわち、先行トーチ9の溶接が目標とする溶接終端位置に達した時点で先行トーチ9のアークを切り、後行トーチ10のみの溶接を続行して、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを同じ位置に設定する。この場合、先行トーチ9の溶接を終了したとき、後行トーチ10は溶接中であるため、先行トーチ9はクレーター処理なしとなり、先行トーチ9のクレーター未処理部7に凹みやクレーター割れなどが発生する可能性があるが、後行トーチ10の溶接終了時点でクレーター処理をすることにより、先行トーチ9のクレーター未処理部7に発生した凹みを埋めるもしくはクレーター割れを再溶融させ除去することができる。

【0033】

また、次に後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置で後続溶接工程を終了する際、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを、先行側の溶接ヘッド11Aの先行トーチ9及び後行トーチ10の溶接終端位置と同じ位置に設定する。ここで述べる「同じ位置」とは、溶接対象物とトーチと互いに固定した状態で溶接したときに、溶融金属が広がる範囲を言い、具体的には溶接対象物のトーチ先端への対向部分を中心として半径15mmの範囲内にある領域を言う。後続側の溶接ヘッド11Bの先行トーチ9による溶接点が、先行側の溶接ヘッド11Aの先行トーチ9の溶接終端位置に到達した時点で、先行トーチ9によるアークを切り、後行トーチ10のみの溶接を続行して、後続側の溶接ヘッド11Bの後行トーチ10の溶接点が、先行側の溶接ヘッド11Aの後行トーチ10の溶接終端位置に到達した時点で、クレーター処理を行いながら後行トーチ10の溶接を終了する。これにより、1周分の溶接を終了することができる。

【0034】

この場合も、後続側の溶接ヘッド11Bの先行トーチ9の溶接を終了させたとき、後行トーチ10は溶接中であるため、先行トーチ9はクレーター処理なしとなり、先行トーチ9のクレーター未処理部7に凹みやクレーター割れなどが発生する可能性があるが、後行トーチ10の溶接終了時点でクレーター処理をすることにより、先行トーチ9のクレーター未処理部7に発生した凹みを埋めるもしくはクレーター割れを再溶融させ除去することができる。また、この方法では、先の第1及び第2の検討例で問題となった単層のビード部分8(図4〜図7参照)が存在しないため、良好な溶接ビードが得られる。

【0035】

以上の説明のように、本実施形態の溶接シーケンス(溶接方法)を実施することにより、6時の位置のビードの繋ぎ部を溶接欠陥のない良好な状態に仕上げることができる。

【0036】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

例えば、前記実施形態では、溶接ヘッドを2台備えるデュアルヘッドを例に挙げて本発明を説明したが、これに限られることなく、溶接ヘッドを1台のみ備え、その溶接ヘッドを先行溶接工程用と後続溶接工程用の双方に用いるものにも本発明は適用可能である。

また、前記実施形態では、溶接ヘッドに先行トーチ9と後行トーチ10との2つのトーチを備えているが、これに限られることなく、溶接ヘッドに、溶接対象である固定管の円周方向に互いに離間配置された3個以上のトーチを備えるものにも本発明は適用可能である。

【0037】

また、前記実施形態では、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を先行溶接工程とし、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を後続溶接工程としているが、先行溶接工程と後続溶接工程を逆にしたもの、つまり、12時の位置から9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を先行溶接工程とし、12時の位置から3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を後続溶接工程としたものにも本発明は適用可能である。

【符号の説明】

【0038】

1 鋼管(水平固定管)

2 先行側の溶接ヘッドの先行トーチにより形成された溶接ビード

3 先行側の溶接ヘッドの後行トーチにより形成された溶接ビード

4 後続側の溶接ヘッドの先行トーチにより形成された溶接ビード

5 後続側の溶接ヘッドの後行トーチにより形成された溶接ビード

6 クレーター処理が可能な溶接終端部

7 クレーター処理が不可能な溶接終端部(クレーター未処理部)

9 先行トーチ

10 後行トーチ

11A 先行側の溶接ヘッド

11B 後続側の溶接ヘッド

【技術分野】

【0001】

本発明は、例えば石油や天然ガス等のパイプライン(水平固定管)の突合せ端を溶接する際に適用される固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置に関するものである。

【背景技術】

【0002】

パイプラインを敷設する際の鋼管(水平固定管)の端部同士の円周突合せ溶接において消耗電極式ガスシールドアーク溶接が使用される場合がある。この溶接では、2本の固定管の突合せ端の外周に沿って自動溶接装置を構成する環状の走行レールを装着し、この走行レールに沿って溶接ヘッドを移動させながら溶接を行っている。

【0003】

溶接ヘッドは、走行レール上を移動する台車と、台車に搭載されたトーチを備えており、トーチに送給される溶接ワイヤがアーク放電に伴って発生する熱によって溶解することにより、固定管の突合せ端を溶接する。固定管には鋼管外面が広くなるように機械加工もしくはガス切断による加工が行われ、この加工面は一般的に開先と呼ばれる。この開先(壁)を十分に溶融させるためトーチを揺動(ウィービング)させる。当該自動溶接装置には、その他に、溶接ヘッドの台車の移動方向や移動速度、トーチのウィービング条件、溶接ワイヤのトーチへの送給速度等の制御を行うための制御装置(制御盤)や、トーチに溶接ワイヤを供給するワイヤフィーダー、アーク放電発生のための溶接電源、シールドガスを送るためのガスボンベおよびガス供給機構などが備わっている。

【0004】

このような自動溶接装置を用いて固定管の突合せ端を円周溶接する場合、溶接ヘッドの1回の走行で得られる溶接ビードの厚みは、溶接欠陥発生防止の観点から、あまり厚くできないため、肉厚の厚い固定管同士を溶接する場合には、溶接ヘッドを同一部分に複数回円周方向に沿って移動させ溶接する多層盛り溶接を行っている。

【0005】

多層盛り溶接を効率よく行うための有効な技術として、1つの溶接ヘッドに2つのトーチを搭載したデュアルトーチ式の溶接ヘッドを装備した自動溶接装置が特許文献1などにおいて知られている。この自動溶接装置は、1つの溶接ヘッドに円周に沿った溶接方向に一定の間隔を隔てて先行トーチと後行トーチを備えており、溶接ヘッドを溶接方向に所定の速度で移動させることにより、先行トーチでビードを形成しながら、該ビードの上に一定間隔離れた後行トーチによるビードを積層するようにし、単一トーチの溶接ヘッドによる場合に比べて2倍程度の能率で溶接することを可能にしている。

【0006】

先行トーチと後行トーチの2つのトーチによる溶接では、電極同士の磁気干渉(アーク干渉)が生じるため、2トーチ同時にアークを出した状態でアーク状態が安定するような溶接条件にて溶接しなければならず、溶接条件の設定が難しいという面はあるものの、後行トーチは、先行トーチによって形成された溶接ビードの温度が下がる前に溶接することができるため、小電流で深い溶け込みを実現することができ、単トーチで溶接する場合と比較して溶接電流を下げた状態で溶接できるという利点がある。

【0007】

ところで、特許文献1に記載された従来のデュアルトーチ式の溶接ヘッドを備えた自動溶接装置の場合、溶接ヘッドを固定管の円周に沿って一方向に移動させながら溶接するシーケンスになっているので、例えば、水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とした場合、3時の位置側を下側に向かう下進溶接とすると、9時の位置側は上側に向かう上進溶接となってしまう。つまり、一周するうちのいずれかの領域では上進溶接となるため、トータルの溶接速度を速くすることができないという課題がある。

【0008】

そこで、その課題を解消できるものとして、デュアルヘッド・デュアルトーチ式の自動溶接装置が特許文献2などにおいて知られている。

図3はデュアルヘッド・デュアルトーチ式の自動溶接装置の一例の全体システムを示している。このシステムは、鋼管21、22、裏波形成用の銅裏当てを装備したクランプ23、ガイドレール24、それぞれ先行トーチと後行トーチ(符号省略)を搭載した2つの溶接ヘッド25、溶接ヘッド制御盤26、溶接ワイヤを溶接ヘッド25に供給するワイヤフィーダー27、溶接電源28、シールドガス供給系29から構成されている。鋼管21、22は裏波形成用の銅裏当てを装備したクランプ23で固定される。鋼管21、22上に取り付けられたガイドレール24上を溶接ヘッド25は、所定速度で移動しながら溶接する。

【0009】

このように2つの溶接ヘッド25を装備した自動溶接装置では、溶接能率すなわち、溶接速度を向上させるため、通常は2つの溶接ヘッド25を用いて下進振分溶接を実施している。すなわち、2台の溶接ヘッド25によりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行うという溶接シーケンスを実施している。その際、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2011−11248号公報

【特許文献2】特開2011−20130号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、下進振分溶接を実施した場合、固定管の6時の位置で溶接ビードの繋ぎを行う必要があるため、ビードの繋ぎ部において溶接欠陥が発生しやすいという別の問題がある。

【0012】

例えば、一般的に溶接終端部では、ビードの凹みやクレーター割れを防止するために、溶接ヘッドの台車を止めた状態でアークおよび溶接ワイヤ供給を数秒間保持する、いわゆる「クレーター処理」と呼ばれる処理を実施しているが、当該溶接ヘッドの場合、1つの溶接ヘッドに2つのトーチを搭載しているため、クレーター処理を入れるためには、先行側(3時側)の溶接ヘッドによる溶接時に先行トーチと後行トーチを同時に止める必要がある。先行トーチと後行トーチを同時に止めると、先行トーチと後行トーチの間(極間)の溶接ビードは、先行トーチのみで溶接された溶接ビードとなるため、その範囲は、後続側(9時側)の溶接ヘッドにより溶接することになる。その場合、後続側の溶接ヘッドによる溶接工程の進め方によって、次のような問題が出てくることが分かった。ここでは、2通りの進め方について検討した内容について述べる。

【0013】

まず、第1の検討例の溶接方法を図4及び図5を用いて説明し、次に、第2の検討例の溶接方法を図6及び図7を用いて説明する。

これら図4〜図7において、1は鋼管(水平固定管)、11Aは先行側の溶接ヘッド、11Bは後続側の溶接ヘッド、9及び10は各溶接ヘッド11A、11Bに装備された先行トーチ及び後行トーチである。また、2は先行側の溶接ヘッド11Aの先行トーチ9により形成された溶接ビード、3は先行側の溶接ヘッド11Aの後行トーチ10により形成された溶接ビード、4は後続側の溶接ヘッド11Bの先行トーチ9により形成された溶接ビード、5は後続側の溶接ヘッド11Bの後行トーチ10により形成された溶接ビード、6はクレーター処理が可能な溶接終端部(クレーター処理済みの溶接終端部とも言う)、7はクレーター処理が不可能な溶接終端部(クレーター未処理部ともいう)、8は先行側の溶接ヘッド11Aの先行トーチ9にのみ溶接された単層の溶接ビードで、後続側の溶接ヘッド11Bのトーチ(先行トーチ9または後行トーチ10のいずれか)によって溶融させる部分(便宜上、「単層のビード部分8」と呼ぶ)である。

【0014】

図4は固定管の6時の位置での溶接ビードの繋ぎ方の第1の検討例を示す工程説明図、図5はその工程にて得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0015】

この第1の検討例の溶接方法では、図4(a)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で溶接を終了する際、先行トーチ9及び後行トーチ10に同時にクレーター処理させて溶接を終了する。従って、先行トーチ9及び後行トーチ10による溶接の終了点には、クレーター処理済みの溶接終端部6が形成される。次に図4(b)に示すように、後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置に到達させた際に、先行トーチ9は、先行側(3時側)の溶接ヘッドに搭載された先行トーチ9により形成された溶接ビード2の端部と数ミリ程度ラップさせ溶接を終了する。この時、後行トーチ10の溶接は続行しており、先行トーチ9はクレーター処理なしで溶接を終了することになる。従って、先行トーチ9による溶接の終了点に残されるクレーター未処理部7には凹みが発生している可能性がある。次に図4(c)に示すように、溶接を続行している後行トーチ10の溶接終了段階で、後行トーチ10によりクレーター処理を行う。

【0016】

この場合、図4(c)及び図5に示すように、符号8で示した単層のビード部分(先行側の溶接ヘッド11Aの先行トーチ9のみで溶接されたビード部分)は、後続側の溶接ヘッド11Bの後行トーチ10によってビードが重ね盛りされるが、この部分では温度の冷めたビード2の上に低入熱の溶接が行われることになるため、融合不良などの欠陥を発生する可能性が高くなる。

【0017】

つまり、符号8で示す単層のビード部分では、トータルの積層高さを合わせるために、単トーチ(後続側の溶接ヘッド11Bの後行トーチ10)で溶接しなければならず、その際、後行トーチ10の単独溶接であるために電流不足となり、また磁気干渉の影響が突然なくなるためにアークがやや不安定となり、その結果、溶接欠陥(融合不良)が発生する可能性が高くなる。

【0018】

また、当該位置において、後行トーチ10の単独アークになった直後に電流を上げる対策も考えられる。しかしながら、先行側の溶接ヘッド11Aの先行トーチ9で形成された温度が下がった単層のビード部分8を十分に溶け込ませるためには、大きく電流を上げる必要があり、電流を上げるためにワイヤ供給量を増やすと、それだけ高温割れを発生する可能性が高くなるという新たな問題が出てくる。

【0019】

次に第2の検討例の溶接方法を説明する。

図6は固定管の6時の位置での溶接ビードの繋ぎ方の第2の検討例を示す工程説明図、図7はその工程にて得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0020】

この第2の検討例の溶接方法では、図6(a)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で溶接を終了する際、先行トーチ9及び後行トーチ10に同時にクレーター処理させて溶接を終了する。従って、先行トーチ9及び後行トーチ10による溶接の終了点には、クレーター処理済みの溶接終端部6が形成される。次に図6(b)に示すように、後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置に到達させた際に、先行トーチ9及び後行トーチ10により同時にクレーター処理させながら溶接を終了する。このように、全ての溶接終端部にクレーター処理を入れることが可能であるため、終端部での凹み及びクレーター割れは発生しない。また、先行側の溶接ヘッド11Aの先行トーチ9のみにより形成された単層のビード部分8(ビード2と同じ層)には、高入熱である後続側の溶接ヘッド11Bの先行トーチ9によりビード4を積層することになるため、それらビード2、4の境界部は十分に融合されることになる。

【0021】

しかしながら、当該部分では、後続側の溶接ヘッド11Bの先行トーチ9のビード4が単層のビード部分8の上に重ね盛りされる関係で、溶接部における開先断面深さ位置が急激に変化して、開先が急激に広がることになるため、後続側の溶接ヘッド11Bの先行トーチ9のウィービング幅(振幅)が足りなくなり、開先壁とビードとの間に融合不良が発生するおそれが出てくる。

【0022】

上述したように、いずれの検討例の溶接方法を実施した場合も、溶接欠陥(融合不良)の発生を完全に防止することが難しいという問題がある。

【0023】

本発明は、上記事情を考慮し、ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くすことのできる固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置を提供することを目的とする。

【課題を解決するための手段】

【0024】

上記課題を解決するために、請求項1の発明の固定管の円周溶接方法は、水平固定管の突合せ端部に沿って円周方向に、該円周方向に互いに離間して配置された複数のトーチを備える溶接ヘッドを移動させることで、前記突合せ端部を前記複数のトーチによりアーク溶接する消耗電極式ガスシールドアーク自動溶接装置を用いた固定管の円周溶接方法において、前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合、前記溶接ヘッドを12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、12時の位置から3時または9時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行し、前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了することを特徴とする。

前記溶接ヘッドは2台備えられ、そのうちの一つは先行溶接工程用として、また他の一つは後続溶接工程用として用いてもよい。

【0025】

請求項3の発明の消耗電極式ガスシールドアーク自動溶接装置は、水平固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車と、該台車に円周に沿った溶接方向に互いに離間して配置された複数のトーチを有する溶接ヘッドを備え、前記溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、前記複数のトーチにより前記突合せ端部をアーク溶接する消耗電極式ガスシールドアーク自動溶接装置において、2台の前記溶接ヘッドを備えると共に、これら2台の溶接ヘッドの動作を制御する溶接制御手段を備えており、前記溶接制御手段が、前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合に、前記2台の溶接ヘッドによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、12時の位置から3時または9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程とをこの順番に所定の時間差をもって実行すると共に、前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を全て同じ位置に設定して1周分の溶接を終了する制御を行うことを特徴とする。

なお、請求項1,3で言う「同じ位置」とは、溶接対象物とトーチと互いに固定した状態で溶接したときに、溶融金属が広がる範囲を言い、具体的には溶接対象物のトーチ先端への対向部分を中心として前後15mmの範囲内にある領域を言う。

【発明の効果】

【0026】

請求項1及び請求項3の発明によれば、溶接ヘッドに配置された各複数のトーチによる溶接終端位置を同じ位置とするので、同溶接ヘッドの最後段のトーチによるクレーター処理によってそれよりも先行するトーチによるクレーター未処理部分の溶接欠陥を溶かし込むことができ、凹みを埋めたりクレーター割れを再溶融することで除去することができる。このことは、下進振分溶接する2台の溶接ヘッドにおいて同様に言えるので、ビードの繋ぎ部の溶接欠陥をほぼ完全に解消することができる。

また、先行溶接工程における複数のトーチの溶接終端位置と後続溶接工程の複数のトーチの溶接終端位置とを同じ位置に設定するので、先行溶接工程の溶接ヘッドの先行するトーチのみにより溶接されたビードで、後続溶接工程の溶接ヘッドのトーチで溶融させる必要のある部分(上述した単層のビード部分(図5、図7において符号8で示す部分))が存在しなくなり、当該部分に後続溶接工程の溶接ヘッドのトーチでビードを積層することによる不具合を回避することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(b)は先行側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(d)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。

【図2】図1の全工程の実施により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【図3】デュアルヘッド・デュアルトーチ式の自動溶接装置の一例の全体システムを示す図である。

【図4】本発明に先立つ第1の検討例の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図、(b)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。

【図5】図4の全工程により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【図6】本発明に先立つ第2の検討例の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図、(b)は後続側の溶接ヘッドの先行トーチ及び後行トーチによる溶接終了時点の状態を示す図である。

【図7】図6の全工程により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態を図面を参照して説明する。

本実施形態の円筒管の円周溶接装置は消耗電極式ガスシールドアーク自動溶接装置であり、全体システムは図3とほぼ同様の構成を有している。すなわち、走行レールに沿って移動する2台の溶接ヘッドと、これら2台の溶接ヘッドの動作を制御する溶接制御装置、溶接ヘッドに溶接ワイヤを供給するワイヤフィーダーなどを備えている。各溶接ヘッドは、水平固定管の突合せ端部に沿って円周方向に配置された走行レール(ガイドレール)上を移動する台車と、該台車に円周に沿った溶接方向に離間して配設された先行トーチ及び後行トーチをそれぞれに有しており、それら構成部材は、溶接制御手段(溶接ヘッド制御盤)から発せられる制御指令により、溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、先行トーチ及び後行トーチにより前記突合せ端部を所定の溶接シーケンスに従ってアーク溶接するように動作する。

【0029】

次にその溶接シーケンス(つまり溶接方法)について詳しく説明する。

図1は実施形態の溶接方法の工程説明図で、(a)は先行側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(b)は先行側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図、(c)は後続側の溶接ヘッドの先行トーチによる溶接終了時点の状態を示す図、(d)は後続側の溶接ヘッドの後行トーチによる溶接終了時点の状態を示す図である。また、図2は図1の全工程の実施により得られた6時の位置のビードの繋ぎ部の構造を示す図である。

【0030】

図1及び図2において、1は鋼管(水平固定管)、11Aは先行側の溶接ヘッド、11Bは後続側の溶接ヘッド、9及び10は各溶接ヘッド11A、11Bに装備された先行トーチ及び後行トーチである。また、2は先行側の溶接ヘッド11Aの先行トーチ9により形成された溶接ビード、3は先行側の溶接ヘッド11Aの後行トーチ10により形成された溶接ビード、4は後続側の溶接ヘッド11Bの先行トーチ9により形成された溶接ビード、5は後続側の溶接ヘッド11Bの後行トーチ10により形成された溶接ビード、6はクレーター処理が可能な溶接終端部(クレーター処理済みの溶接終端部とも言う)、7はクレーター処理が不可能な溶接終端部(クレーター未処理部ともいう)である。

【0031】

ここでは、鋼管(水平固定管)1の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置としている。そして、2台の溶接ヘッド11A、11Bによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うようにしている。また、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行する。

【0032】

この実施形態の溶接方法では、図1(a)及び(b)に示すように、先行側(3時側)の溶接ヘッド11Aを矢印Aの方向(時計回り)に移動して6時の位置で先行溶接工程を終了する際、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを同じ位置に設定する。すなわち、先行トーチ9の溶接が目標とする溶接終端位置に達した時点で先行トーチ9のアークを切り、後行トーチ10のみの溶接を続行して、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを同じ位置に設定する。この場合、先行トーチ9の溶接を終了したとき、後行トーチ10は溶接中であるため、先行トーチ9はクレーター処理なしとなり、先行トーチ9のクレーター未処理部7に凹みやクレーター割れなどが発生する可能性があるが、後行トーチ10の溶接終了時点でクレーター処理をすることにより、先行トーチ9のクレーター未処理部7に発生した凹みを埋めるもしくはクレーター割れを再溶融させ除去することができる。

【0033】

また、次に後続側(9時側)の溶接ヘッド11Bを矢印Bの方向(反時計回り)に移動して6時の位置で後続溶接工程を終了する際、先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置とを、先行側の溶接ヘッド11Aの先行トーチ9及び後行トーチ10の溶接終端位置と同じ位置に設定する。ここで述べる「同じ位置」とは、溶接対象物とトーチと互いに固定した状態で溶接したときに、溶融金属が広がる範囲を言い、具体的には溶接対象物のトーチ先端への対向部分を中心として半径15mmの範囲内にある領域を言う。後続側の溶接ヘッド11Bの先行トーチ9による溶接点が、先行側の溶接ヘッド11Aの先行トーチ9の溶接終端位置に到達した時点で、先行トーチ9によるアークを切り、後行トーチ10のみの溶接を続行して、後続側の溶接ヘッド11Bの後行トーチ10の溶接点が、先行側の溶接ヘッド11Aの後行トーチ10の溶接終端位置に到達した時点で、クレーター処理を行いながら後行トーチ10の溶接を終了する。これにより、1周分の溶接を終了することができる。

【0034】

この場合も、後続側の溶接ヘッド11Bの先行トーチ9の溶接を終了させたとき、後行トーチ10は溶接中であるため、先行トーチ9はクレーター処理なしとなり、先行トーチ9のクレーター未処理部7に凹みやクレーター割れなどが発生する可能性があるが、後行トーチ10の溶接終了時点でクレーター処理をすることにより、先行トーチ9のクレーター未処理部7に発生した凹みを埋めるもしくはクレーター割れを再溶融させ除去することができる。また、この方法では、先の第1及び第2の検討例で問題となった単層のビード部分8(図4〜図7参照)が存在しないため、良好な溶接ビードが得られる。

【0035】

以上の説明のように、本実施形態の溶接シーケンス(溶接方法)を実施することにより、6時の位置のビードの繋ぎ部を溶接欠陥のない良好な状態に仕上げることができる。

【0036】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更等も含まれる。

例えば、前記実施形態では、溶接ヘッドを2台備えるデュアルヘッドを例に挙げて本発明を説明したが、これに限られることなく、溶接ヘッドを1台のみ備え、その溶接ヘッドを先行溶接工程用と後続溶接工程用の双方に用いるものにも本発明は適用可能である。

また、前記実施形態では、溶接ヘッドに先行トーチ9と後行トーチ10との2つのトーチを備えているが、これに限られることなく、溶接ヘッドに、溶接対象である固定管の円周方向に互いに離間配置された3個以上のトーチを備えるものにも本発明は適用可能である。

【0037】

また、前記実施形態では、12時の位置から3時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を先行溶接工程とし、12時の位置から9時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を後続溶接工程としているが、先行溶接工程と後続溶接工程を逆にしたもの、つまり、12時の位置から9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を先行溶接工程とし、12時の位置から3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う溶接工程を後続溶接工程としたものにも本発明は適用可能である。

【符号の説明】

【0038】

1 鋼管(水平固定管)

2 先行側の溶接ヘッドの先行トーチにより形成された溶接ビード

3 先行側の溶接ヘッドの後行トーチにより形成された溶接ビード

4 後続側の溶接ヘッドの先行トーチにより形成された溶接ビード

5 後続側の溶接ヘッドの後行トーチにより形成された溶接ビード

6 クレーター処理が可能な溶接終端部

7 クレーター処理が不可能な溶接終端部(クレーター未処理部)

9 先行トーチ

10 後行トーチ

11A 先行側の溶接ヘッド

11B 後続側の溶接ヘッド

【特許請求の範囲】

【請求項1】

水平固定管の突合せ端部に沿って円周方向に、該円周方向に互いに離間して配置された複数のトーチを備える溶接ヘッドを移動させることで、前記突合せ端部を前記複数のトーチによりアーク溶接する消耗電極式ガスシールドアーク自動溶接装置を用いた固定管の円周溶接方法において、

前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合、

前記溶接ヘッドを12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、

12時の位置から3時または9時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行し、

前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了することを特徴とする固定管の円周溶接方法。

【請求項2】

前記溶接ヘッドは2台備えられ、そのうちの一つは先行溶接工程用として、また他の一つは後続溶接工程用として用いることを特徴とする請求項1の固定管の円周溶接方法。

【請求項3】

水平固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車と、該台車に円周に沿った溶接方向に互いに離間して配置された複数のトーチを有する溶接ヘッドを備え、前記溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、前記複数のトーチにより前記突合せ端部をアーク溶接する消耗電極式ガスシールドアーク自動溶接装置において、

2台の前記溶接ヘッドを備えると共に、これら2台の溶接ヘッドの動作を制御する溶接制御手段を備えており、

前記溶接制御手段が、

前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合に、

前記2台の溶接ヘッドによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、

12時の位置から3時または9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程とをこの順番に所定の時間差をもって実行すると共に、

前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了する制御を行うことを特徴とする消耗電極式ガスシールドアーク自動溶接装置。

【請求項1】

水平固定管の突合せ端部に沿って円周方向に、該円周方向に互いに離間して配置された複数のトーチを備える溶接ヘッドを移動させることで、前記突合せ端部を前記複数のトーチによりアーク溶接する消耗電極式ガスシールドアーク自動溶接装置を用いた固定管の円周溶接方法において、

前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合、

前記溶接ヘッドを12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、

12時の位置から3時または9時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程と、をこの順に所定の時間差をもって実行し、

前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了することを特徴とする固定管の円周溶接方法。

【請求項2】

前記溶接ヘッドは2台備えられ、そのうちの一つは先行溶接工程用として、また他の一つは後続溶接工程用として用いることを特徴とする請求項1の固定管の円周溶接方法。

【請求項3】

水平固定管の突合せ端部に沿って円周方向に配置された走行レール上を移動する台車と、該台車に円周に沿った溶接方向に互いに離間して配置された複数のトーチを有する溶接ヘッドを備え、前記溶接ヘッドの台車を走行レールに沿って円周方向に移動させながら、前記複数のトーチにより前記突合せ端部をアーク溶接する消耗電極式ガスシールドアーク自動溶接装置において、

2台の前記溶接ヘッドを備えると共に、これら2台の溶接ヘッドの動作を制御する溶接制御手段を備えており、

前記溶接制御手段が、

前記水平固定管の円周方向の位置をクロックポジションで表現し、最高点の位置を12時の位置、最低点の位置を6時の位置、12時と6時の中間点の一方側の位置を3時の位置、他方側の位置を9時の位置とする場合に、

前記2台の溶接ヘッドによりそれぞれ、12時の位置から3時の方向と12時の位置から9時の方向とに振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行うこととして、

12時の位置から3時または9時の位置を経て6時の位置に先行側の溶接ヘッドを下向きに移動させて溶接を行う先行溶接工程と、12時の位置から9時または3時の位置を経て6時の位置に後続側の溶接ヘッドを下向きに移動させて溶接を行う後続溶接工程とをこの順番に所定の時間差をもって実行すると共に、

前記先行溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定し、かつ前記後続溶接工程における複数のトーチのそれぞれの溶接終端位置を同じ位置に設定して1周分の溶接を終了する制御を行うことを特徴とする消耗電極式ガスシールドアーク自動溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−86109(P2013−86109A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226822(P2011−226822)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]