固定部材検出ユニット、固定部材解体システム、固定部材解体方法、およびプログラム

【課題】解体対象を固定している固定部材の位置の検出精度を高めること。

【解決手段】解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出部と、前記固定部材画像検出部により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得部と、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出部によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認部と、を備える。

【解決手段】解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出部と、前記固定部材画像検出部により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得部と、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出部によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固定部材検出ユニット、固定部材解体システム、固定部材解体方法、およびプログラムに関する。

【背景技術】

【0002】

近年、レアアース等の稀少金属の需用が高まってきている。このレアアースは、例えば、空調機や冷蔵庫等のコンプレッサーに搭載されるローターに使用されている。このローターの構造について具体的に説明すると、円筒状のローターコアの内部に、レアアースを含む永久磁石が埋め込まれている。このローターコアは、軸方向にくりぬかれた収容スペース内に永久磁石を収容した状態で、少なくとも一方の端部が蓋部材で固定されている。この蓋部材とローターコアとは、3〜4本のピンを介して結合されており、ピンの頭部が蓋部材の上面からかしめられている(例えば、特許文献1参照)。

この特許文献1に記載されているローターは、ローターコアの収容スペース内に永久磁石を埋め込んだ状態で、ローターコアの両端を円環状の蓋部材で押さえる構造である。そして、ピンが、両端の蓋部材およびローターコアを貫通した状態で、蓋部材の外側からかしめられている。

【0003】

このようなローターが廃棄され、永久磁石を回収する場合、解体するローターは、製品ごとに、その大きさや形状が異なるため、解体作業のオートメーション化が難しく、手作業により、各製品を解体していた。

例えば、ローターに対して熱処理を施し永久磁石の磁力を消失させた後、解体作業員がピンをドリルで掘削してローターコアから蓋部材を取り外すという方法が採られていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−260925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、全てのピンを掘削してローターコアから蓋部材を取り外す作業は重労働であり、手作業による解体作業に時間がかかる。ピンの掘削作業をオートメーション化しようとする場合、解体対象が廃棄されたローターであるため、ローター表面の汚れ等により、装置が正確に全てのピンの位置を検出することが難しいという問題があった。この場合、全てのピンを掘削により除去しなければ、ローターコアから蓋部材を取り外すことができず、永久磁石を回収できない問題があった。

【0006】

本発明は、前記の点に鑑みてなされたものであり、解体対象を固定している固定部材の位置の検出精度を高めることができる固定部材検出ユニット、固定部材解体システム、固定部材解体方法、およびプログラムを提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材検出ユニットは、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出部と、前記固定部材画像検出部により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得部と、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出部によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認部と、を備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像が、それぞれ、予め決められている配置パターンに含まれる複数の固定部材と対応するか否かを判定することができる。これにより、固定部材検出ユニットは、固定部材画像検出部により検出された固定部材画像の検出漏れあるいは誤検出を判定することができる。

【0008】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記検出された固定部材画像の全てが前記配置パターンに含まれる前記複数の固定部材の全てにそれぞれ一対一で対応すると前記配置パターン対応確認部によって判定された場合、前記位置情報取得部が算出した前記固定部材画像の位置を示す前記位置情報を前記固定部材の位置を示す情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、配置パターンに含まれる複数の固定部材に対応する固定部材画像の位置を示す情報を、固定部材の位置として検出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0009】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、前記配置パターンと前記位置情報に基づき、前記配置パターンに含まれる前記複数の固定部材のいずれにも対応しない前記固定部材画像があるか否かを判定する誤検出判定部を含む。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材画像検出部が検出した固定部材画像のうち、誤って検出された画像であって固定部材の画像でないものを見分けることができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0010】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、前記配置パターンと前記位置情報に基づき、前記配置パターンに含まれる前記複数の固定部材の全てが前記固定部材画像と対応しているか否かを判定する検出漏れ判定部を含む。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材の画像として固定部材画像検出部が検出できなかった検出漏れを検出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0011】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、予め決められた基準中心点を軸中心とする同心円上に等間隔で配置される前記複数の固定部材の位置関係を示す前記配置パターンに基づき、前記検出された固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する際、前記固定部材画像検出部によって検出された前記固定部材画像と前記基準中心点とを結ぶ直線により形成される複数の中心角がそれぞれ同一であるか否かを判定する。

これにより、配置パターンに従ってローターに取り付けられている固定部材の検出漏れ、あるいは、誤検出を検出することができる。

【0012】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、予め決められた基準中心点を軸中心とする同心円上に等間隔で配置される前記複数の固定部材の位置関係を示す前記配置パターンに基づき、前記検出された固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する際、前記固定部材画像検出部によって検出された前記複数の固定部材画像のうち隣り合う前記固定部材画像間の距離がそれぞれ同一であるか否かを判定する。

これにより、配置パターンに従ってローターに取り付けられている固定部材の検出漏れ、あるいは、誤検出を検出することができる。

【0013】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記配置パターンに含まれる前記複数の固定部材の全てが前記固定部材画像に対応していないと前記検出漏れ判定部によって判定された場合、前記固定部材画像と対応していないと判定された前記固定部材の位置を示す情報を前記配置パターンに基づき取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、例えば解体対象の表面の汚れ等により撮像画像に基づき全ての固定部材の位置を検出できなかった場合であっても、配置パターンに基づき検出できなかった固定部材の位置を算出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0014】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記複数の中心角がそれぞれ同一でないと判定された場合、前記同一でないと判定された前記中心角を前記同一であると判定された角度で分割する分割線を決定し、前記固定部材画像検出部により検出された前記固定部材画像が形成する前記基準中心点を軸中心とした同心円と前記分割線とが交わる点の位置を、前記固定部材の位置を示す前記位置情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像の位置関係により中心角を算出して、検出できなかった固定部材の位置を算出することができる。

【0015】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記固定部材画像間の距離が同一でないと判定された場合、前記同一でないと判定された前記固定部材画像間に対応する前記同心円の円弧部分を前記同一であると判定された前記固定部材画像間の距離の前記同心円の弦で分割する位置を、前記固定部材の位置を示す前記位置情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像の位置関係により固定部材画像間の距離を算出して、検出できなかった固定部材の位置を取得することができる。

【0016】

また、本発明の一態様による上述の固定部材検出ユニットは、前記解体対象に対してセンサ光線を出射するセンサからの出力に基づき、前記解体対象における前記固定部材の高さ位置を示す高さ情報を取得する高さ情報取得部を備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、解体対象における固定部材の高さ位置を示す情報を取得することができるため、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0017】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記高さ情報取得部は、前記センサに含まれる第1センサおよび第2センサのそれぞれからの出力に基づき、前記第1センサから出射する前記センサ光線が前記解体対象により遮断された第1の高さ位置を示す情報と、前記第2センサから出射する前記センサ光線が前記解体対象により遮断された第2の高さ位置を示す情報とを取得し、前記解体対象を撮像して前記撮像画像のデータを出力する撮像部と、前記第1の高さ位置を示す情報と前記第2の高さ位置を示す情報とに基づき、前記第1の高さ位置と前記第2の高さ位置との中間位置でピントを合わせるように、前記撮像部を移動可能に保持する移動機構を介して前記撮像部のピント位置を制御するフォーカス制御部と、をさらに備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材を撮像する際に、固定部材の表面に近い最適な位置でピントを合わせることができるため、より鮮明な撮像画像を取得し、固定部材検出ユニットによる固定部材の検出精度を高めることができる。

【0018】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記固定部材画像検出部は、前記固定部材画像として、同一軸中心で径が異なる円が重なっている二重丸の形状を示す画像を検出する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、解体対象としてローターを利用する場合、ローターを固定しているピンのかしめられている部分を精度よく検出することができるため、固定部材検出ユニットによる固定部材の検出精度を高めることができる。

【0019】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材解体システムは、上述のいずれかの固定部材検出ユニットと、前記固定部材検出ユニットによって前記固定部材の位置を示す情報が取得された場合、前記固定部材の位置を示す情報に基づき前記解体対象における前記固定部材の位置に前記固定部材による固定を解除させるための固定解除ツールを移動させ、前記固定解除ツールにより前記固定部材による固定を解除させる固定部材解体ユニットと、前記解体対象を搬送する搬送ユニットとを備える。

このように、本発明の一実施形態に係る固定部材解体システムによれば、解体作業員の手作業を介さずに、解体対象の解体作業を実行することができため、解体作業に要する労力を軽減することができる。

【0020】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材解体方法は、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出ステップと、前記固定部材画像検出ステップにおいて検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得ステップと、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出ステップにおいて検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認ステップとを備える。

【0021】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様によるプログラムは、コンピュータを、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出手段、前記固定部材画像検出手段により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得手段、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出手段によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するかを判定する配置パターン対応確認手段として機能させるためのプログラムである。

【発明の効果】

【0022】

本発明によれば、解体対象を固定している固定部材の位置の検出精度を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る固定部材解体システムの構成の一例を示すブロック図である。

【図2】本発明の実施形態に係る固定部材解体システムの概要を説明するための図である。

【図3】本発明の実施形態に係る解体対象であるローターの一例を示す図である。

【図4】本発明の実施形態に係る位置決め載置台の一例を示す図である。

【図5】本発明の実施形態に係る 位置決め載置台にローターを載せた状態を示す図である。

【図6】本発明の実施形態に係る位置決め載置台において位置決めされたローターを上方から見た図である。

【図7】本発明の実施形態に係る固定部材検出ユニットの概略を説明するための図である。

【図8】本発明の実施形態に係るセンサの一例について説明するための図である。

【図9】本発明の第1実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図10】本発明の実施形態に係るレンズと被写体との位置関係を説明するための図である。

【図11】本発明の第1実施形態に係る中心角判定方法を利用した誤検出確認処理の一例について説明するための図である。

【図12】本発明の第1実施形態に係る間隔判定方法を利用した誤検出確認処理の一例について説明するための図である。

【図13】本発明の実施形態に係る固定部材解体ユニットの概略を説明するための図である。

【図14】本発明の実施形態に係る固定部材解体ユニットの構成の一例を示すブロック図である。

【図15】本発明の実施形態に係る固定部材解体ユニットの駆動制御部の一例を示す図である。

【図16】本発明の第1実施形態に係る固定部材検出ユニットによる処理フローの一例について説明するためのフローチャートである。

【図17】本発明の実施形態に係るフォーカス制御処理の処理フローの一例について説明するためのフローチャートである。

【図18】本発明の実施形態に係るローターの断面図の一例を示す図である。

【図19】本発明の実施形態に係るローターの上方から見た一例を示す図である。

【図20】本発明の第1実施形態に係る中心角判定方法を用いた誤検出確認処理の一例について説明するためのフローチャートである。

【図21】本発明の第1実施形態に係る間隔判定方法を用いた誤検出確認処理の一例について説明するためのフローチャートである。

【図22】本発明の第2実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図23】本発明の第2実施形態に係る中心角判定方法を利用した検出漏れ確認処理の一例について説明するための図である。

【図24】本発明の第2実施形態に係る間隔判定方法を利用した検出漏れ確認処理の一例について説明するための図である。

【図25】本発明の第2実施形態に係る中心角判定方法を用いた検出漏れ確認処理の一例について説明するためのフローチャートである。

【図26】本発明の第2実施形態に係る間隔判定方法を用いた検出漏れ確認処理の一例について説明するためのフローチャートである。

【図27】本発明の第3実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図28】本発明の第3実施形態に係る中心角判定方法を用いた検出漏れ確認処理、および誤検出確認処理の一例について説明するためのフローチャートである。

【図29】本発明の第3実施形態に係る間隔判定方法を用いた検出漏れ確認処理、および誤検出確認処理の一例について説明するためのフローチャートである。

【図30】本発明の第4実施形態に係る固定部材検出ユニットによる処理フローの一例について説明するためのフローチャートである。

【図31】本発明の第4実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図32】本発明の第5実施形態に係る固定部材解体システムの概要を示す図である。

【図33】本発明の第6実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図34】本発明の第7実施形態に係る計測機器の一例を示す図である。

【発明を実施するための形態】

【0024】

[第1実施形態]

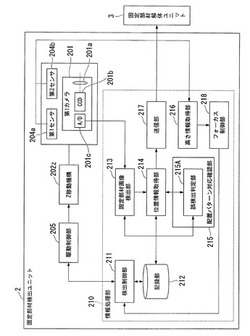

本発明の実施形態について図面を参照して詳細に説明する。図1は、本実施形態に係る固定部材解体システム1の構成を示すブロック図である。

図1に示す通り、本実施形態に係る固定部材解体システム1は、固定部材検出ユニット2と、固定部材解体ユニット3と、搬送ユニット4と、統括制御ユニット5とを含む。統括制御ユニット5は、固定部材検出ユニット2、固定部材解体ユニット3、および搬送ユニット4を、統括的に制御するコンピュータである。

本実施形態に係る固定部材解体システム1は、固定部材検出ユニット2により解体対象を固定している固定部材を検出し、検出された固定部材を固定部材解体ユニット3により解体するシステムである。本実施形態において、この固定部材解体システム1の解体対象として、例えば、蓋部材とローターコアが複数のピンで固定されているローターを例に、以下説明する。また、本実施形態において、固定部材は、ピンであり、以下、固定部材をピンPinと呼称する。また、ピンPinの固定解除方法としては、固定解除ツール、例えばドリルビットを用いて、蓋部材の外側からかしめられているピンPinを掘削する方法の一例を用いて、以下説明する。

【0025】

次に、図2を参照しながら、この固定部材解体システム1の概要について説明する。図2は、固定部材解体システム1の概要を説明するための図である。

図示の通り、搬送ユニット4は、搬送ベルト401と搬送ローラ402とを備え、搬送ローラ402の回転を制御することにより、予め決められた搬送方向に搬送ベルト401を搬送する。なお、この搬送ユニット4は、統括制御ユニット5によって、搬送速度や搬送タイミング等が制御されるものであってもよい。

搬送ユニット4の付近には、例えば、搬送ユニット4による搬送方向の上流側から下流側に沿って、固定部材検出ユニット2と固定部材解体ユニット3とがこの順番で設置されている。また、固定部材検出ユニット2の設置位置よりも上流側において、解体対象であるローター100が位置決め載置台6に載置される。このローター100は、ピンPinの一端がかしめられている側の面を上にして、位置決め載置台6にセットされている。

搬送ユニット4は、位置決め載置台6にローター100を載せた状態で、固定部材検出ユニット2から固定部材解体ユニット3に、ローター100を搬送する。

なお、搬送方向は図示の通り直線でなくてもよく、また、搬送方向は一方方向に限られず、固定部材解体システム1が設置される環境や装置の仕様に応じて変更可能である。

【0026】

ここで、解体対象であるローター100の一例について、図3を参照して説明する。図3は、本実施形態に係る解体対象の一例であるローター100の概略を示す図である。

ローター100は、円筒形状であり、中央部分に軸に沿って孔101があいている。また、ローター100は、ローターコア102と蓋部材103とが、4つのピンPin1〜Pin4で連結されている。これらピンPin1〜Pin4は、蓋部材103とローターコア102とを貫通している。なおここでは、ピンPin1〜Pin4のローターコア102側の一端を底部、ピンPin1〜Pin4の蓋部材103側の一端を頭部という。これらピンPin1〜Pin4の頭部は、ローター100の製造時においてかしめられていることにより、中央部分が凹んでおり、かつ、この中央部分の外側が突出している。よって、これらピンPin1〜Pin4の頭部を上部から見た場合、同一軸中心で径が異なる円が重なっている形状(以下、二重丸という)となっている。

また、ローター100のローターコア102内には、複数の永久磁石104が埋め込まれている。

【0027】

次に、位置決め載置台6の一例について、図4を参照して説明する。図4は、本実施形態に係る位置決め載置台6の一例の概略を示す図である。

位置決め載置台6は、テーブル601と、心棒602と、一対のVブロック603、604とを備える。

テーブル601は、Vブロック603、604を移動可能に保持する。

心棒602は、円筒状の部材であって、テーブル601の上に固定されている。なお、この心棒602の中心軸が位置決め載置台6において予め決められているXY座標系の原点と直交する。なお、この原点を、以下、基準中心点Qという。この基準中心点Qは、例えば水平面と平行なXY座標系におけるXY座標値(0,0)で示される。

Vブロック603、604は、心棒602に向かって近づく方向n、あるいは、心棒602から遠ざかる方向fに移動可能である。なお、近づく方向nと遠ざかる方向fとは、逆方向(180°異なる方向)である。このVブロック603、604は、移動方向(n、f)と直交し基準中心点Qを通過する中心線Rに対して線対称な形状を有する。また、Vブロック603、604は、移動する際の移動量が同一であって、この中心線Rと対向する面との距離がそれぞれ同一となるように移動する。なお、Vブロック603、604は、解体作業員によって移動させられるものであってもよく、Vブロック603、604の移動を制御する制御部(図示せず)がテーブル601上に搭載されているものであってもよい。

【0028】

ここで、図5、6を参照して、位置決め載置台6に載置したローター100の位置決め工程の一例について説明する。

図5は、位置決め載置台6にローター100を載せた状態を示す図である。図5に示す通り、ローター100は、孔101内に心棒602を差し込んだ状態でテーブル601の上に置かれる。これは、例えば解体作業員が行う作業である。この状態において、Vブロック603、604が、心棒602に向かって近づく方向nに移動する。なお、解体作業員がスイッチを押下して位置決め作業を指示することにより、Vブロック603、604を移動させる制御部(図示せず)がVブロック603、604の移動を制御するものであってもよい。そして、Vブロック603、604は、ローター100と当接する位置で停止され、ローター100の中心軸と基準中心点Qとの位置決めを行う。

【0029】

図6は、位置決め載置台6において位置決めされたローター100を上方から見た図である。図6に示す通り、Vブロック603、604が両側からローター100の外周面に当接した状態でローター100を挟持している。なお、Vブロック603、604の対向する面は、基準中心点Qを通過する中心線Rから互いに等しい距離となる位置に位置している。よって、Vブロック603、604がローター100を挟持している状態において、ローター100の軸と基準中心点Qとが概ね一致する。なお、ローター100は廃材であり、その底面が水平でなく凹凸が形成されている場合もある。この場合、ローター100を位置決め載置台6に載置したとき、図示のようにローター100の軸と基準中心点Qとが完全に一致することは難しく、ローター100の軸と基準中心点Qとがずれる場合もある。本実施形態においては、ローター100の軸と基準中心点Qとが一致している、又は、一致していると同視できる程度の誤差でずれている例について説明する。

なお、XY平面は、第一象限I〜第四象限IVに区分される。第一象限Iは、x座標とy座標とがともに正の値をとる点からなる領域である。第二象限IIは、x座標が負の値をy座標が正の値をそれぞれとる点からなる領域である。第三象限IIIは、x座標とy座標とがともに負の値をとる点からなる領域である。第四象限IVは、x座標が正の値をy座標が負の値をそれぞれとる点からなる領域である。

図示の通り、ピンPin1は第一象限Iに、ピンPin2は第二象限IIに、ピンPin3は第三象限IIIに、ピンPin4は第四象限IVに、それぞれ位置している。

【0030】

次に、図7〜12を参照して、固定部材検出ユニット2について説明する。

図7は、固定部材検出ユニット2の概略を説明するための図である。

固定部材検出ユニット2は、解体対象であるローター100を撮像した画像に基づき、このローター100のローターコア102と蓋部材103とを固定しているピンPinを検出し、検出されたピンPinのローター100内における位置を示す位置情報を取得する。本実施形態において、ピンPinの位置は、位置決め載置台6において決められた基準中心点Qを原点(0,0)とするXY座標値で示される。なお、本発明はこれに限られず、ピンPinの位置は、位置決め載置台6において決められた任意の点を原点としてXY座標値で示されるものであってもよい。本実施形態において、位置決め載置台6において決められた基準中心点Qは、カメラ201によって撮像される画像において決められている基準点と一致する。このカメラ201によって撮像される画像において決められた基準点とは、カメラ201のレンズ光軸と一致する点である。言い換えると、位置決め載置台6が固定部材検出ユニット2に搬送される場合、位置決め載置台6は、カメラ201の光軸と基準中心点Qとが一致する位置で一時的に固定される。この状態で、カメラ201は、位置決め載置台6に載置されているローター100の上面を撮影する。これにより、位置決め載置台6において決められている基準中心点Qと、カメラ201によって撮影された画像内の基準点とが一致する。

また、この基準中心点Qを原点とする三次元空間をステージ座標空間という。このステージ座標空間は、XY平面が水平面と一致し、Z軸方向が垂直方向と一致している。なお、X軸+方向が搬送方向(上流から下流に向かう方向)と一致し、Z軸+方向が上方向(つまり、Z軸−方向が下方向)と一致している。

【0031】

固定部材検出ユニット2は、カメラ201を保持した状態で、このカメラ201をステージ座標空間であるXYZ空間内でZ軸方向に移動させる移動機構202を備える。この移動機構202は、カメラ201を支持する支持部202aと、この支持部202aをZ軸方向に移動可能に支持するZ移動機構202zとを備える。

この移動機構202が動作することによりカメラ201を所定の位置に移動させ、カメラ201が解体対象であるローター100の蓋部材103の上面を撮像する。なお、本実施形態において、Z移動機構202zは、カメラ201のレンズの光軸と基準中心点Qとが一致する位置で、カメラ201をZ軸方向に移動させ、カメラ201が位置決め載置台6上のローター100のピンPinの頭部にピントを合わせて撮像するようにカメラ201の位置を変更する。

また、カメラ201には、例えば、カメラ201によって撮像される領域を照らすための高周波蛍光灯203が搭載されている。

【0032】

さらに、支持部202aには、複数のセンサ204が取り付けられている。本実施形態において、複数のセンサ204は、一組の第1センサ204aと第2センサ204bとを備える。つまり、第1センサ204aと第2センサ204bとは、Z移動機構202zによって、Z軸方向に移動可能である。

ここで、図8を参照して、本実施形態に係るセンサ204の一例について説明する。図8は、本実施形態に係るセンサ204の一例を示す図である。なお、図8に示す図では、センサ204についての説明のため、図7で説明した高周波蛍光灯203の図示を省略する。

図8に示す通り、第1センサ204aと第2センサ204bとは、それぞれセンサ光線を出射する光源部2041と、光源部2041からのセンサ光線を受光する受光部2042とを備える。なお、この光源部2041と受光部2042とは、対向して配置されている。光源部2041から出射して受光部2042に入射するセンサ光線の光路は、水平である。本実施形態に係る第1センサ204aと第2センサ204bにおいて、それぞれの光源部2041が出射するセンサ光線の高さは、ステージ座標空間におけるZ座標において同一となる位置に設定されている。

つまり、第1センサ204aと第2センサ204bの受光部2042が、光源部2041から出射されるセンサ光線を受光している場合、光源部2041と受光部2042との間には、センサ光線を遮光する障害物がないことを意味している。一方、第1センサ204aと第2センサ204bの受光部2042が、光源部2041から出射されるセンサ光線を受光していない場合、光源部2041と受光部2042との間には、センサ光線を遮光する障害物があることを意味している。

【0033】

また、カメラ201と第1センサ204aと第2センサ204bとは、ともに支持部202aに取り付けられており、Z移動機構202zがカメラ201をZ軸方向に移動することにより、第1センサ204aと第2センサ204bは、カメラ201とともに、同時に移動する。

【0034】

次に、図9を参照して、固定部材検出ユニット2の構成の一例について説明する。図9は、固定部材検出ユニット2の構成の一例を示すブロック図である。

カメラ201は、レンズ201aと、CCD(Charge Coupled Device Image Sensor)201bと、A/D変換部201cとを備える。カメラ201は、入射する光学像をレンズ201aを介してCCD201bの光電変換面(撮像面)に結像させる。このCCD201bによって光電変換された光学像は、A/D変換部201cによってデジタル信号に変換される。

【0035】

また、図9に示す通り、固定部材検出ユニット2は、上述のカメラ201と、Z移動機構202zと、駆動制御部205とに加え、情報処理部210をさらに備える。

情報処理部210は、検出制御部211と、記録部212と、固定部材画像検出部213と、位置情報取得部214と、配置パターン対応確認部215と、高さ情報取得部216と、送信部217と、フォーカス制御部218とを備える。

検出制御部211は、記録部212に記録されているプログラムに従って、固定部材検出ユニット2を統括的に制御する。

記録部212は、固定部材検出ユニット2の動作に利用される種々の情報を記録する。

【0036】

固定部材画像検出部213は、カメラ201がローター100を撮像した撮像画像から、ピンPin(i)の画像として予め決められている固定部材画像Liを検出する。なお、iは、各ピンPin(i)を識別するために割り当てられた数字である。

本実施形態において、固定部材画像検出部213は、ピンPin(i)の頭部のかしめられている形状として予め決められている二重丸形状を、幾何学形状パターンマッチングにより検出する。

例えば、固定部材画像検出部213は、はじめに、カメラ201から入力する撮像画像のデータから幾何学形状パターンマッチングにより、円形状の画像を検出する。その後、固定部材画像検出部213は、検出された円形状の画像の中から、二重丸形状の画像を検出する。この方法により、固定部材画像検出部213は、円形状であっても、かしめられている形状(二重丸形状)以外の円形状の画像を、固定部材検出ユニット2により検出される固定部材画像Liから除外することができる。

【0037】

位置情報取得部214は、固定部材画像検出部213によって検出された固定部材画像Liの位置を示す位置情報Miを算出する。この位置情報取得部214は、検出された固定部材画像Liに含まれる画素の座標値に基づき、固定部材画像Liの二重丸の中心点の位置を示す座標値を算出し、この固定部材画像Liの二重丸の中心点の位置の座標値を位置情報Mi(Xi,Yi)として取得する。検出した固定部材画像Liの二重丸の中心点の位置を示す位置情報Mi(Xi,Yi)は、基準中心点Qを原点(0,0)とするXY座標系のXY座標値で示される。

位置情報取得部214は、算出した位置情報Mi(Xi,Yi)を、記録部212に記録するとともに、配置パターン対応確認部215に出力する。

【0038】

この位置情報取得部214は、配置パターン対応確認部215による判定結果に応じて、位置情報Mi(Xi,Yi)に基づき、ピンPin1〜Pin4の位置を示す情報を取得する。

例えば、固定部材画像検出部213によって検出された固定部材画像Liの全てが、配置パターンに含まれる複数のピンPin1〜Pin4の全てにそれぞれ一対一で対応することが配置パターン対応確認部215によって判定されたとする。この場合、位置情報取得部214は、算出した固定部材画像Liの位置を示す位置情報Mi(Xi,Yi)を、そのまま、ピンPin1〜Pin4の位置を示す情報として取得する。位置情報取得部214は、ピンPin1〜Pin4の位置を示す位置情報Mi(Xi,Yi)を取得した場合、取得した位置情報Mi(Xi,Yi)を、送信部217を介して固定部材解体ユニット3に送信する。

【0039】

また、位置情報取得部214は、固定部材画像検出部213による固定部材画像Liの誤検出があったと配置パターン対応確認部215により判定された場合、固定部材画像Liのうち誤検出した画像(つまり、ピンPin1〜Pin4でない画像)以外の画像であって、ピンPin1〜Pin4であると判定された固定部材画像Liの位置を、ピンPin1〜Pin4の位置を示す情報として取得する。なお、誤検出したピンPin1〜Pin4でない画像に対応する部分を、以下、類似固定部材Uという。

【0040】

配置パターン対応確認部215は、位置情報取得部214から入力する位置情報Mi(Xi,Yi)と、ローター100に固定されている複数のピンPin1〜Pin4の予め決められた位置関係を示す配置パターンとに基づき、検出された固定部材画像Liがそれぞれ配置パターンに含まれる複数のピンPin1〜Pin4の全てに対応するか否かを判定する。

本実施形態において、配置パターン対応確認部215は、固定部材画像Liと配置パターンに含まれる複数のピンPin1〜Pin4との対応関係から、固定部材画像検出部213による誤検出があったか否かを判定する誤検出判定部215Aを含む。

【0041】

誤検出判定部215Aは、位置情報取得部214から入力する位置情報Mi(Xi,Yi)と、予め決められている配置パターンとに基づき、ローター100に含まれる全てのピンPin1〜Pin4以外の類似固定部材Uの画像を、固定部材画像検出部213が固定部材画像Liとして検出したか否かを判定する。つまり、誤検出判定部215Aは、配置パターンに含まれる全てのピンPin1〜Pin4のいずれにも対応しない固定部材画像Liを検出したか否かを判定する。

【0042】

本実施形態において、配置パターン対応確認部215は、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとにより形成される中心角θiの大きさに基づき、固定部材画像検出部213によって検出された固定部材画像Liがそれぞれ配置パターンに含まれるピンPin1〜Pin4の全てと対応するか否かを判定する。この判定方法を、以下、中心角判定方法という。また、配置パターン対応確認部215は、これに限られず、固定部材画像検出部213によって検出された固定部材画像Li間の距離に基づき、固定部材画像検出部213によって検出された固定部材画像Liがそれぞれ配置パターンに含まれるピンPin1〜Pin4の全てと対応するか否かを判定する。この判定方法を、以下、間隔判定方法という。

配置パターン対応確認部215が採用する判定方法としては、上述のうち、いずれか一方が設定されている。配置パターン対応確認部215は、設定されている判定方法に従って固定部材画像Liがそれぞれ配置パターンに含まれるピンPin1〜Pin4の全てと対応するか否かを判定する。

【0043】

なお、配置パターンとは、基準中心点Qを軸中心とした同心円上に等間隔に配置されている複数のピンPinの位置関係のパターンである。つまり、ローター100に固定されている複数のピンPinの配置位置には、一定の規則性があり、この規則性を配置パターンという。

例えば、ローター100に4つのピンPin1〜Pin4が固定されている場合の配置パターンとしては、それぞれの中心角が90度であることが予め決められている。また、ローター100に3つのピンPin1〜Pin3が固定されている場合の配置パターンとしては、それぞれの中心角が120度であることが予め決められている。さらに、複数のピンPinのうち、隣り合うピンPin同士の距離は同一であることが予め決められている。

【0044】

高さ情報取得部216は、第1センサ204aと第2センサ204bの受光部2042からの出力信号を入力する。この第1センサ204aと第2センサ204bの受光部2042は、光源部2041からのセンサ光線を受光している場合、障害物なしを示す信号を出力し、光源部2041からのセンサ光線を受光していない場合、障害物ありを示す信号を出力する。この高さ情報取得部216は、障害物なしを示す信号を入力している状態において、入力する信号が、障害物ありを示す信号に切り替わった場合、この障害物ありを示す信号を受光部2042が出力した際に光源部2041からセンサ光線が出射された高さ(Z座標値)を、ローター100の表面の高さと判定する。つまり、高さ情報取得部216は、第1センサ204aと第2センサ204bの受光部2042からの出力信号に基づき、ローター100の表面の高さを示す高さ情報を取得する。

本実施形態において、高さ情報取得部216は、第1センサ204aの受光部2042の出力信号に基づき、ローター100の第1の高さZ1を示す高さ情報を取得する。また、高さ情報取得部216は、第2センサ204bの受光部2042の出力信号に基づき、ローター100の第2の高さZ2を示す高さ情報を取得する。なお、ローター100の表面が平坦である場合、第1の高さZ1と第2の高さZ2は概ね同一となる。一方、ローター100の表面に段差が形成されている場合、第1の高さZ1と第2の高さZ2とが異なる場合がある。なお、本実施形態において、ピンPin1〜Pin4の頭部の高さは、このローター100の蓋部材103の表面の高さと同一である。

【0045】

送信部217は、固定部材解体ユニット3と通信可能に接続されており、位置情報取得部214から入力する各ピンPin(i)の位置情報Mi(Xi,Yi)を固定部材解体ユニット3に送信する。

【0046】

フォーカス制御部218は、高さ情報取得部216によって取得された高さ情報に基づき、カメラ201のレンズ201aの位置(以下、フォーカスポジションという)を調整して、被写体にピントを合わせるフォーカス(Focus)制御処理を実行する。なお、本実施形態において、情報処理部210は、Z軸と平行方向にカメラ201自体を移動させることにより被写体であるピンPinの頭部のかしめられている部分にピントを合わせるフォーカス制御処理を実行する。

【0047】

ここで、レンズ201aと被写体との位置関係について、図10を参照して説明する。図10は、レンズ201aと被写体との位置関係を説明するための図である。

図10に示す通り、レンズ201aは、被写体から入射する光を集光して、CCD201bの光電変換面(撮像面)に被写体像を結像させる。図示の通り、被写体面からレンズ201aまでの距離を被写体距離という。レンズ201aからCCD201bの撮像面までの距離をレンズ距離という。この被写体面に被写体が存在している状態で撮像された場合に、被写体にピントがあう。このときのレンズ201aの位置を合焦位置という。なお、レンズ距離と被写体距離との関係は、レンズ201aの特性等に応じて予め決められている。

このフォーカス制御部218は、例えば、高さ情報取得部216によって取得された高さ情報に基づき、第1の高さZ1と第2の高さZ2との中間の高さ(Z1+Z2)/2を算出し、この中間の高さ(Z1+Z2)/2が被写体面となるように、フォーカス制御処理を実行する。

【0048】

次に、中心角判定方法を用いる誤検出判定部215Aの処理の一例について、図11を参照して説明する。図11は、本実施形態に係る誤検出判定部215Aによる中心角判定方法の一例について説明するための図である。

誤検出判定部215Aは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiがそれぞれ同一であるか否かを判定する。つまり、誤検出判定部215Aは、配置パターンに含まれる全てのピンPin1〜Pin4に対応しない類似固定部材Uの固定部材画像Liがあるか否かを判定する。なお、誤検出判定部215Aは、中心角θiが完全に同一の値でなくても、誤差範囲のずれである場合は、同一であると判定する。

【0049】

例えば、図11(a)に示す通り、固定部材画像検出部213が、固定部材画像L1〜L5を検出したとする。なお、この固定部材画像L1〜L4は、それぞれピンPin1〜Pin4に対応する画像である。また、固定部材画像L5は、類似固定部材Uに対応する画像である。

誤検出判定部215Aは、図11(b)に示す通り、固定部材画像L1〜L5のそれぞれと、基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ5の大きさを算出する。なお、誤検出判定部215Aは、固定部材画像L1、L2、L3、L4、L5の中心点を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を位置情報取得部214から入力し、この位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)に基づき、中心角θ1〜θ5を算出する。図11(b)に示す例において、誤検出判定部215Aは、中心角θ1=90°、中心角θ2=90°、中心角θ3=90°、中心角θ4=45°、中心角θ5=45°を算出する。

【0050】

この誤検出判定部215Aは、算出した中心角θ1〜θ5を比較し、固定部材画像検出部213による固定部材画像Liの誤検出があったか否かを判定する。例えば、誤検出判定部215Aは中心角θ1〜θ5のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

図11に示す例の場合、中心角θ1〜θ3=90°のそれぞれの差分が誤差範囲内(例えば、±5°程度)であるため、誤検出判定部215Aは、中心角θ1〜θ3が同じ大きさの内角であると判定する。また、中心角θ4、θ5=45°のそれぞれの差分が誤差範囲内(例えば、±5°程度)であるため、誤検出判定部215Aは、中心角θ4、θ5が同じ大きさの内角であると判定する。つまり、誤検出判定部215Aは、算出した中心角θ1〜θ5の中に異なる大きさの中心角が混在していることを判定する。このように、算出した中心角θ1〜θ5の中に異なる大きさの中心角が混在している場合、誤検出判定部215Aは、固定部材画像検出部213による固定部材画像Liの誤検出があったと判定する。誤検出判定部215Aは、この判定結果を位置情報取得部214に出力する。

【0051】

なお、図11に示す例とは異なるが、中心角θ1〜θ5のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であれば、誤検出判定部215Aは、検出された固定部材画像L1〜L5がそれぞれ配置パターンに含まれる複数のピンPin1〜Pin5の全てに対応すると判定し、判定結果を示す情報を位置情報取得部214に出力する。この場合、位置情報取得部214は、誤検出判定部215Aの判定結果に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する。

【0052】

位置情報取得部214は、誤検出判定部215Aにより、固定部材画像検出部213による固定部材画像Liの誤検出があったと判定された場合、予想される配置パターンに規定された中心角θPと同一でない中心角θiを検出する。位置情報取得部214は、この予想される配置パターンに規定された中心角θPと同一でない中心角θiを含む扇図形内に含まれる固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。この位置情報取得部214は、類似固定部材Uの画像と判定した固定部材画像L5を除く他の固定部材画像L1〜L4の位置を示す位置情報M1〜M4を、ピンPin1〜Pin4の位置を示す情報して取得する。

【0053】

具体的に説明すると、位置情報取得部214は、まず、誤検出判定部215Aによって算出された中心角θ1〜θ5のうち、予想される配置パターンに規定された中心角θPと同一でないと判定された中心角θiを示す情報を取得する。この位置情報取得部214は、中心角θ1〜θ5同士の差分を算出し、中心角θ1〜θ3のグループと、中心角θ4、θ5のグループとが、それぞれ差分が誤差範囲内(例えば、±5°程度)となるグループであると判定する。また、位置情報取得部214は、誤差範囲内であると判定した中心角θ1〜θ3のグループの中心角と、中心角θ4、θ5のグループの中心角とを算出する。本実施形態において、位置情報取得部214は、中心角θ1〜θ3のグループの中心角は90°、中心角θ4、θ5のグループの中心角は45°と、それぞれ算出する。ここで、配置パターンにおいて、中心角が45°の場合に含まれるピンPinの個数は8個であることが規定されており、また、中心角が90°の場合に含まれるピンPinの個数は4個であることが規定されている。

【0054】

位置情報取得部214は、配置パターンを参照して、固定部材画像検出部213によって検出された固定部材画像Liの個数が、中心角90°の場合に含まれるピンPinの個数(4個)以上であるか、あるいは、中心角は45°の場合に含まれるピンPinの個数(8個)以上であるか判定する。本実施形態において、固定部材画像Liの個数は5個である。よって、位置情報取得部214は、固定部材画像Liの個数が、中心角90°の場合に含まれるピンPinの個数(4個)以上であると判定する。位置情報取得部214は、この判定結果に基づき、予想される配置パターンに規定された中心角θPの大きさは90°であり、中心角θ4、θ5のグループの中心角がこの中心角θPと同一でないと判定する。位置情報取得部214は、予想される配置パターンに規定された中心角θPと同一でないと判定された中心角θ4、θ5を含む扇図形内に含まれる固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

つまり、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する。

【0055】

次に、間隔判定方法を用いる誤検出判定部215Aの処理の一例について、図12を参照して説明する。図12は、本実施形態に係る誤検出判定部215Aによる間隔判定方法の一例について説明するための図である。

誤検出判定部215Aは、固定部材画像検出部213によって検出された複数の固定部材画像Liのうち、基準中心点Qを中心とする同心円上で隣り合う固定部材画像Li間の距離がそれぞれ同一であるか否かを判定する。つまり、誤検出判定部215Aは、配置パターンに含まれる全てのピンPin1〜Pin4に対応しない類似固定部材Uの固定部材画像Liがあるか否かを判定する。なお、誤検出判定部215Aは、隣り合う固定部材画像Li間の距離が完全に同一の値でなくても、誤差範囲のずれである場合は、同一であると判定する。

【0056】

例えば、図12(a)に示す通り、固定部材画像検出部213が、固定部材画像L1〜L5を検出したとする。なお、この固定部材画像L1〜L4は、それぞれピンPin1〜Pin4に対応する画像である。また、固定部材画像L5は、類似固定部材Uに対応する画像である。

誤検出判定部215Aは、図12(b)に示す通り、隣り合う固定部材画像L1とL2間の距離D1と、隣り合う固定部材画像L2とL3間の距離D2と、隣り合う固定部材画像L3とL4間の距離D3と、隣り合う固定部材画像L4とL5間の距離D4と、隣り合う固定部材画像L5とL1間の距離D5とを、それぞれ算出する。なお、誤検出判定部215Aは、固定部材画像L1、L2、L3、L4、L5のそれぞれの中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を位置情報取得部214から入力し、この位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)に基づき、距離D1、D2、D3、D4、D5を算出する。

【0057】

この誤検出判定部215Aは、算出した距離D1、D2、D3、D4、D5を比較し、固定部材画像検出部213による固定部材画像Liの誤検出があったか否かを判定する。例えば、誤検出判定部215Aは、距離D1、D2、D3、D4、D5のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。

図12に示す例の場合、距離D1〜D3のそれぞれの差分が誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D1〜D3が同じ大きさの距離(間隔)であると判定する。また、距離D4、D5の差分も誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D4、D5が同じ大きさの距離(間隔)であると判定する。つまり、誤検出判定部215Aは、算出した距離D1〜D5の中に長さが異なる距離Diが混在していることを判定する。このように、算出した距離D1〜D5の中に長さが異なる距離Diが混在している場合、誤検出判定部215Aは、固定部材画像検出部213による固定部材画像Liの誤検出があったと判定する。誤検出判定部215Aは、判定結果を位置情報取得部214に出力する。

【0058】

なお、図12に示す例とは異なるが、距離D1〜D5のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5mm程度)であれば、誤検出判定部215Aは、検出された固定部材画像L1〜L5がそれぞれ配置パターンに含まれる複数のピンPin1〜Pin5の全てに対応すると判定し、この判定結果を示す情報を位置情報取得部214に出力する。この位置情報取得部214は、誤検出判定部215Aの判定結果に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する。

【0059】

位置情報取得部214は、誤検出判定部215Aにより、固定部材画像検出部213による固定部材画像Liの誤検出があったと判定された場合、基準中心点Q(あるいは、この基準中心点Q付近の点)を中心とする同心円上で隣り合う固定部材画像Li間の距離D1〜D5以外の、固定部材画像Li間の全ての距離D6〜D10を算出する。なお、距離D6は、固定部材画像L1とL4間(つまり、M1(X1,Y1)−M4(X4,Y4)間)の長さである。距離D7は、固定部材画像L1とL3間(つまり、M1(X1,Y1)−M3(X3,Y3)間)の長さである。距離D8は、固定部材画像L2とL5間(つまり、M2(X2,Y2)−M5(X5,Y5)間)の長さである。距離D9は、固定部材画像L2とL4間(つまり、M2(X2,Y2)−M4(X4,Y4)間)の長さである。距離D10は、固定部材画像L3とL5間(つまり、M3(X3,Y3)−M5(X5,Y5)間)の長さである。

【0060】

この位置情報取得部214は、これらの距離D6〜D10のうち、距離D1〜D5の少なくともいずれか1つと同じ長さのものがあるか否かを判定する。例えば、位置情報取得部214は、距離D6〜D10が、それぞれ、距離D1〜D3と同じ長さであるか、あるいは、距離D4〜D5と同じ長さであるか判定する。

具体的に説明すると、位置情報取得部214は、距離D6〜D10と、距離D1とをそれぞれ比較して、それぞれの差分が誤差範囲内(例えば、±5mm程度)であるか否かを判定する。また、位置情報取得部214は、距離D6〜D10と、距離D4とをそれぞれ比較して、それぞれの差分が誤差範囲内(例えば、±5mm程度)であるか否かを判定する。

本実施形態において、位置情報取得部214は、距離D6と距離D1との差分が誤差範囲内(例えば、±5mm程度)であると判定し、それ以外の差分は、誤差範囲内でないと判定する。つまり、位置情報取得部214は、距離D1〜D3、D6が同じ大きさの距離(間隔)であると判定する。

【0061】

この位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6により連結された固定部材画像L1〜L4がピンPin1〜Pin4の画像であると判定する。つまり、位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6と連結されなかった固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

従って、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する。

【0062】

次に、図13〜15を参照して、固定部材解体ユニット3について詳細に説明する。

図13は、固定部材解体ユニット3の概略を説明するための図である。図13に示す通り、固定部材解体ユニット3は、固定解除ツール301を保持した状態でXYZ空間に移動させるXYZ移動機構302と、Z軸と平行な回転軸を中心に固定解除ツール301を回転させる回転移動機構303とを備える。このXYZ移動機構302は、固定解除ツール301と回転移動機構303とを支持する支持部302aと、この支持部302aをZ軸方向に移動可能に支持するZ移動機構302zと、このZ移動機構302zをX軸方向に移動可能に支持するX移動機構302xと、このX移動機構302xをY軸方向に移動可能に支持するY移動機構302yとを備える。

固定解除ツール301は、例えば、ピンPin(i)や蓋部材103を掘削可能なドリルビットである。以下、固定解除ツール301をドリルビット301とも記す。

また、固定部材解体ユニット3において、XYZ移動機構302を動作させる際のXY平面における基準中心点Qが予め決められている。固定部材解体ユニット3は、この基準中心点Qを原点とするXY座標系におけるXY座標値の位置情報に基づき、XYZ移動機構302を介して、ドリルビット301を移動させる。

【0063】

固定部材解体ユニット3の動作について簡単に説明する。この固定部材解体ユニット3は、図示の通り、ローター100が位置決め載置台6に載置している状態で、ローター100の蓋部材103の上部から、ドリルビット301を下方に下ろしてピンPin付近まで移動させる。その後、固定部材解体ユニット3は、ドリルビット301を回転させながらピンPinに向かって下降させ、ドリルビット301によりピンPinを含める蓋部材103を掘り進める。

この固定部材解体ユニット3は、例えば、ドリルビット301により蓋部材103を貫通してローターコア102に到達するまでピンPinを掘削する。このようにして、全てのピンPin1〜Pin4を掘削することにより、ローターコア102から蓋部材103を簡単に取り外すことができる。

【0064】

次に、図14を参照して、固定部材解体ユニット3の構成の一例について説明する。図14は、固定部材解体ユニット3の構成の一例を示すブロック図である。

図14に示す通り、固定部材解体ユニット3は、上述のXYZ移動機構302の動作を制御するとともに上述の回転移動機構303の動作を制御する駆動制御部304と、固定部材解体ユニット3を統括的に制御する情報処理部310とを備える。この情報処理部310は、解除制御部311と、記録部312と、受信部313とを備える。

【0065】

この駆動制御部304は、例えば、図15に示すような構成を有する。図15は、駆動制御部304の一例を示す図である。

図15に示す通り、駆動制御部304は、X移動機構302x、Y移動機構302y、およびZ移動機構302zをそれぞれ動作させるためのモータ制御部341x、モータ制御部341y、およびモータ制御部341zと、駆動部342x、駆動部342y、および駆動部342zと、モータ343x、モータ343y、およびモータ343zとを備える。

XYZ移動機構302は、駆動制御部304と接続されている。この駆動制御部304は、XYZ移動機構302に動力を提供し、XYZ移動機構302の動作を制御する。

駆動制御部304は、X移動機構302x、Y移動機構302y、およびZ移動機構302zをそれぞれ動作させるためのモータ制御部341x、モータ制御部341y、およびモータ制御部341zと、駆動部342x、駆動部342y、および駆動部342zと、モータ343x、モータ343y、およびモータ343zとを備える。

【0066】

モータ制御部341x、モータ制御部341y、およびモータ制御部341zは、X移動機構302x、Y移動機構302y、およびZ移動機構302zのそれぞれの動作量(移動距離)に応じた駆動コマンドを駆動部342x、駆動部342y、および駆動部342zのそれぞれに出力する。この駆動部342x、駆動部342y、および駆動部342zは、入力する駆動コマンドに応じて、それぞれモータ343x、モータ343y、モータ343zを駆動させる。このモータ343x、モータ343y、モータ343zは、それぞれ、X移動機構302x、Y移動機構302y、Z移動機構302zと接続されており、駆動部342x、駆動部342y、駆動部342zにより駆動され、X移動機構302x、Y移動機構302y、Z移動機構302zを、それぞれをX軸方向、Y軸方向、Z軸方向に移動させる。

【0067】

また、駆動制御部304は、回転移動機構303を動作させるためのモータ制御部341cと、駆動部342cと、モータ343cとを備える。モータ制御部341cは、回転移動機構303の回転量に応じた駆動コマンドを駆動部342cに出力する。この駆動部342cは、入力する駆動コマンドに従って、モータ343cを駆動させる。回転移動機構303は、モータ343cからの動力を固定解除ツール301に伝達し、固定解除ツール301を回転させる。

【0068】

次に、図16を参照して、固定部材検出ユニット2による処理フローの一例について説明する。図16は、固定部材検出ユニット2による処理フローの一例について説明するためのフローチャートである。

本実施形態において、以下に説明する固定部材検出ユニット2により処理を実行する前に、統括制御ユニット5に対して、予め所定の条件値を設定しておく。例えば、ローター100の配置パターンとして想定される条件値を設定する。統括制御ユニット5は、設定された条件値を、内蔵する記録部に登録する。

具体的に説明すると、配置パターンとして、ローター100に含まれるピンPin(i)同士の距離は、同一の長さであることを示す情報を記録部(図示せず)に登録する。また、ローター100に含まれるピンPin(i){i=1〜4}が4つである場合、隣り合うピンPin同士の中心角θは、90°であることを示す情報を記録部(図示せず)に登録する。さらに、ローター100に含まれるピンPin(i){i=1〜3}が3つである場合、隣り合うピンPin同士の中心角θは、120°であることを示す情報を記録部(図示せず)に登録する。

【0069】

(ステップST1)

はじめに、例えば解体作業員により、ローター100の位置決め作業が実行される。具体的に説明すると、解体作業員は、位置決め載置台6の心棒602をローター100の孔101に差し込んだ状態で、ローター100をテーブル601に置く。そして、解体作業員は、Vブロック603、604を近づける方向nに移動させて、ローター100の外周面と対向するVブロック603、604の面をローター100に当接させる。なお、Vブロック603、604の移動は、解体作業員がボタン等を押下して移動指示を入力し、制御部(図示せず)により制御されるものであってもよい。

そして、統括制御ユニット5は、搬送ユニット4を制御して、固定部材検出ユニット2の位置にローター100を搬送する。ここで、統括制御ユニット5は、カメラ201のレンズ201aの光軸が、位置決め載置台6における基準中心点Qと直交する位置まで位置決め載置台6を移動させる。

【0070】

(ステップST2)

そして、固定部材検出ユニット2のフォーカス制御部218は、フォーカス制御処理を実行する。詳細については、図17を参照して後述するが、固定部材検出ユニット2のフォーカス制御部218は、蓋部材103の表面が平面である場合、蓋部材103の表面の位置でカメラ201のピントがあうようにフォーカス制御処理を実行する。一方、蓋部材103の表面が平面でない場合、フォーカス制御部218は、蓋部材103の表面側における最上面と最底面との中間高さ位置でカメラ201のピントがあうようにフォーカス制御処理を実行する。

【0071】

(ステップST3)

次いで、固定部材検出ユニット2のカメラ201は、ローター100の蓋部材103の表面を撮像する。このカメラ201は、撮像により得た撮像画像のデータをA/D変換部201cから出力する。

【0072】

(ステップST4)

固定部材画像検出部213は、カメラ201によって取得された撮像画像のデータを入力する。そして、固定部材画像検出部213は、入力する撮像画像データに基づき、ピンPinの画像として予め決められている形状と類似する固定部材画像Li{i=1,2,3・・・}を検出する。例えば、固定部材画像検出部213は、はじめに、撮像画像のデータから幾何学形状パターンマッチングにより、円形状の画像を検出する。その後、固定部材画像検出部213は、検出された円形状の画像の中から、二重丸形状の画像を検出する。なお、固定部材画像検出部213は、検出された固定部材画像Liを識別するための固有の識別番号i{i=1,2,3・・・}を、各固定部材画像Liに割り当てる。

【0073】

(ステップST5)

そして、位置情報取得部214は、検出された固定部材画像Liに含まれる画素の座標値に基づき、固定部材画像Liの二重丸の中心点の位置を示す座標値を検出し、この固定部材画像Liの二重丸の中心点の位置の座標値を位置情報Mi(Xi,Yi)として取得する。そして、位置情報取得部214は、位置情報(Xi,Yi){i=2,3・・・}が取得された場合、記録部212に記録する。

【0074】

(ステップST6)

次いで、配置パターン対応確認部215は、検出された固定部材画像Liがそれぞれ配置パターンに含まれる複数のピンPin1〜Pin4の全てに対応するか否かを判定する。例えば、誤検出判定部215Aは、位置情報取得部214から入力する位置情報Mi(Xi,Yi)に基づき、誤検出確認処理を実行する。なお、この誤検出確認処理の詳細については、図20、21を参照して、後述する。

【0075】

(ステップST7)

本実施形態において、誤検出判定部215Aは、誤検出確認処理において、設定されている配置パターンに従って、配列パターンに規定されるローター100に含まれる全てのピンPin1〜Pin4以外の類似固定部材Uの固定部材画像Liを固定部材画像検出部213が検出したか否かを判定する。

【0076】

(ステップST8)

誤検出確認処理において、ローター100に含まれる全てのピンPin1〜Pin4以外の類似固定部材Uの固定部材画像Liを固定部材画像検出部213が検出したと判定された場合、つまり、誤検出があった場合、位置情報取得部214は、予め設定されている配置パターンに従って、誤検出された類似固定部材Uの画像を除く固定部材画像Liの位置情報Mi(Xi,Yi)を、ピンPin1〜Pin4の位置を示す情報と決定する。

【0077】

(ステップST9)

一方、ステップST9において、ローター100に含まれる全てのピンPin1〜Pin4以外の類似固定部材Uの固定部材画像Liを固定部材画像検出部213が検出しなかったと判定した場合、つまり、誤検出がなかった場合、位置情報取得部214は、固定部材画像Liの中心点の位置を示す位置情報Mi(Xi,Yi)を、ピンPin1〜Pin4の位置を示す情報と決定する。

(ステップST10)

次いで、位置情報取得部214は、ステップST8またはステップST9においてピンPin1〜Pin4の位置を示す情報として決定した位置情報Mi(Xi,Yi)を送信部217に出力する。

そして、送信部217は、ピンPin1〜Pin4の位置を示す位置情報Mi(Xi,Yi)を固定部材解体ユニット3に送信する。

【0078】

(ステップST11)

次いで、固定部材解体ユニット3の受信部313は、固定部材検出ユニット2からピンPin1〜Pin4の位置を示す位置情報Mi(Xi,Yi)を受信し、記録部312に格納する。

統括制御ユニット5は、搬送ユニット4を制御して、固定部材解体ユニット3の位置に位置決め載置台6を搬送する。ここで、統括制御ユニット5は、固定部材解体ユニット3において予め決められた基準中心点Qと、位置決め載置台6における基準中心点Qとの位置を合わせた位置に位置決め載置台6を移動させる。

(ステップST12)

そして、固定部材解体ユニット3の解除制御部311は、記録部312からピンPin1〜Pin4の位置を示す位置情報Mi(Xi,Yi)を読み出し、この位置情報Mi(Xi,Yi)に基づき、駆動制御部304を制御する。

つまり、駆動制御部304は、XYZ移動機構302を制御して、ドリルビット301を、位置情報M1(X1,Y1)が示すピンPin1の位置に合わせ移動させる。また、駆動制御部304は、回転移動機構303を制御して、ドリルビット301を回転させ、ピンPin1を掘削する。

そして、駆動制御部304は、記録部312から読み出した全ての位置情報Mi(Xi,Yi)に対応するピンPin(i)の位置にドリルビット301を移動させ、掘削する。

これにより、固定部材解体ユニット3は、固定部材検出ユニット2において誤検出判定部215Aの判定結果に基づき位置情報取得部214によりピンPin1〜Pin4の位置であると決定された位置を掘削することができる。よって、全てのピンPin1〜Pin4の固定を解除することができる。

【0079】

次に、図17〜19を参照して、本実施形態に係るフォーカス制御処理について説明する。図17は、本実施形態に係るフォーカス制御処理の一例を示すフローチャートである。

(ステップST21)

固定部材検出ユニット2の検出制御部211は、駆動制御部205に対して、第1センサ204aと第2センサ204bを移動させるように指示する。この駆動制御部205は、移動機構202のZ移動機構202zをZ軸方向に移動させ、第1センサ204aと第2センサ204bとが固定されている支持部202aをローター100に近づけるように下降させる。このとき、第1センサ204aと第2センサ204bとは、光源部2041から受光部2042に向けてセンサ光線を出射している。

【0080】

(ステップST22)

第1センサ204aと第2センサ204bの受光部2042は、光源部2041からセンサ光線を受光している場合、障害物なしを示す信号を高さ情報取得部216に出力している。支持部202aの移動にともない、光源部2041と受光部2042との間にローター100が介在した場合、第1センサ204aと第2センサ204bの受光部2042は、障害物ありを示す信号を高さ情報取得部216に出力する。

【0081】

(ステップST23)

そして、高さ情報取得部216は、第1センサ204aから障害物なしを示す信号を入力している状態において、入力する信号が、障害物ありを示す信号に切り替わった場合、この障害物ありを示す信号を受光部2042が出力した際に光源部2041からセンサ光線が出射された高さ(Z座標値)を算出する。この高さ情報取得部216は、この算出したZ座標値を、ローター100の第1の高さZ1を示す高さ情報として取得する。高さ情報取得部216は、取得した第1の高さZ1を示す高さ情報をフォーカス制御部218に出力する。

【0082】

(ステップST24)

また、高さ情報取得部216は、第2センサ204bから障害物なしを示す信号を入力している状態において、入力する信号が、障害物ありを示す信号に切り替わった場合、この障害物ありを示す信号を受光部2042が出力した際に光源部2041からセンサ光線が出射された高さ(Z座標値)を算出する。この高さ情報取得部216は、この算出したZ座標値を、ローター100の第2の高さZ2を示す高さ情報として取得する。高さ情報取得部216は、取得した第2の高さZ2を示す高さ情報をフォーカス制御部218に出力する。

【0083】

(ステップST25)

次いで、フォーカス制御部218は、入力する第1の高さZ1を示す高さ情報と第2の高さZ2を示す高さ情報とに基づき、第1の高さZ1と第2の高さZ2との中間の高さ(Z1+Z2)/2を算出する。そして、フォーカス制御部218は、この中間の高さ(Z1+Z2)/2を示す情報を、被写体面の位置を示す情報として、検出制御部211に出力する。

【0084】

(ステップST26)

そして、検出制御部211は、フォーカス制御部218から入力する情報に基づき、中間の高さ(Z1+Z2)/2が被写体面の位置となるように、カメラ201を移動させる制御を駆動制御部205に指示する。この駆動制御部205は、移動機構202を介して、支持部202aをZ軸方向に移動させ、カメラ201の被写体面が中間の高さ(Z1+Z2)/2となるようにカメラ201を移動させる。これにより、カメラ201は、中間の高さ(Z1+Z2)/2に焦点を合わせることができる。

【0085】

ここで、図18、19を参照して、蓋部材103の表面高さが平坦であるローター100の一例と、蓋部材103の表面高さに段差があるローター100_2の一例について説明する。

図18(a)は、蓋部材103の表面高さが平坦であるローター100の断面図である。図示の通り、ローター100における各所の高さ(Z座標値)は、ローター100の底面がZ=0であり、ローター100の上面がZ=aである。このローター100は、図3を参照して説明した構成を有し、断面図で示す通り蓋部材103とローターコア102にはピンPin1、Pin2が貫通している。また、図示の通り、ピンPin1、Pin2の頭部の表面と蓋部材103の表面とは高さがほぼ同じであり、ともにZ座標値=aである。つまり、高さ情報取得部216は、高さ情報として、第1の高さZ1=aを示す情報と、第2の高さZ2=aとを示す情報を取得する。よって、フォーカス制御部218によって算出される被写体面の位置は、(Z1+Z2)/2=aとなる。

【0086】

図18(b)は、蓋部材103の表面高さに段差があるローター100_2の断面図である。図示の通り、ローター100_2における各所の高さ(Z座標値)は、ローター100_2の底面がZ=0であり、ローター100_2の蓋部材103_2の表面の低い方の高さがZ=aであり、ローター100_2の蓋部材103_2の表面の高い方の高さがZ=bである。このローター100_2は、ローター100の蓋部材103に比べての表面の形状が異なる蓋部材103_2を備える。上述の通り、蓋部材103_2には段差が形成されており、一部の表面高さが異なる。この断面図で示す通り、蓋部材103_2とローターコア102_2にはピンPin1_2、Pin2_2が貫通している。また、図示の通り、ピンPin1_2の頭部の表面と蓋部材103_2の表面とは高さがほぼ同じであり、Z座標値=bである。つまり、高さ情報取得部216は、高さ情報として、第1の高さZ1=aを示す情報と、第2の高さZ2=bを示す情報を取得する。よって、フォーカス制御部218によって算出される被写体面の位置は、(Z1+Z2)/2=(a+b)/2となる。

【0087】

なお、図18(b)に示す蓋部材103_2の表面高さに段差があるローター100_2を、上方から見た図を図19に示す。

図19に示す通り、ローター100_2の蓋部材103_2は、表面高さ(Z=a)が低い方の下段部分1031と、表面高さ(Z=b)が高い方の上段部分1032とを含む。この場合、ローター100_2は、第1センサ204aと第2センサ204bに対して、図示の通り位置される。つまり、第1センサ204aの光路上に下段部分1031が位置され、第2センサ204bの光路上に上段部分1032が位置されるように、ローター100_2が位置される。これにより、高さ情報取得部216は、第1センサ204aと第2センサ204bの出力に基づき、表面高さが異なるローター100_2の表面高さを算出することができる。

【0088】

次に、図20を参照して、本実施形態に係る中心角判定方法を用いた誤検出判定部215Aによる誤検出確認処理の一例について説明する。

(ステップST31)

誤検出判定部215Aは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiがそれぞれ同一であるか否かを判定する。図11(a)に示した検出結果の場合、誤検出判定部215Aは、固定部材画像L1〜L5のそれぞれと基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ5の大きさを算出する。つまり、誤検出判定部215Aは、中心角θ1=90°、中心角θ2=90°、中心角θ3=90°、中心角θ4=45°、中心角θ5=45°を算出する。

(ステップST32)

次いで、誤検出判定部215Aは、算出した中心角θ1〜θ5を比較する。例えば、この誤検出判定部215Aは、算出した中心角θ1〜θ5同士の差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

【0089】

(ステップST33)

中心角θ1〜θ5同士の差分が誤差範囲内であった場合(ステップST32−YES)、誤検出判定部215Aは、中心角θ1〜θ5が同一であると判定する。つまり、誤検出判定部215Aは、誤検出なしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST34)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する(図16のステップST9に対応)。

【0090】

(ステップST35)

一方、中心角θ1〜θ5同士の差分が誤差範囲内でない場合(ステップST32−NO)、誤検出判定部215Aは、中心角θ1〜θ5が同一でないと判定する。図11(a)に示した例では、中心角θ1=90°、中心角θ2=90°、中心角θ3=90°、中心角θ4=45°、中心角θ5=45°であるため、誤検出判定部215Aは、誤検出ありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0091】

(ステップST36)

そして、位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、誤検出した固定部材画像Liを特定し、この誤検出したと特定した固定部材画像Liを除く他の固定部材画像Liの位置を取得する。図11(a)に示す例では、予想される配置パターンに規定された中心角θPの大きさは90°であり、位置情報取得部214は、中心角θ4、θ5のグループの中心角がこの中心角θPと同一でないと判定する。位置情報取得部214は、予想される配置パターンに規定された中心角θPと同一でないと判定された中心角θ4、θ5を含む扇図形内に含まれる固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

従って、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0092】

次に、図21を参照して、本実施形態に係る間隔判定方法を用いた誤検出判定部215Aによる誤検出確認処理の一例について説明する。

(ステップST41)

誤検出判定部215Aは、固定部材画像検出部213によって検出された複数の固定部材画像Liのうち、同心円上で隣り合う固定部材画像Li間の距離がそれぞれ同一であるか否かを判定する。図12(a)に示す検出結果の場合、誤検出判定部215Aは、隣り合う固定部材画像L1とL2間の距離D1と、隣り合う固定部材画像L2とL3間の距離D2と、隣り合う固定部材画像L3とL4間の距離D3と、隣り合う固定部材画像L4とL5間の距離D4と、隣り合う固定部材画像L5とL1間の距離D5とを算出する。

(ステップST42)

次いで、誤検出判定部215Aは、算出した距離D1、D2、D3、D4、D5をそれぞれ比較する。例えば、この誤検出判定部215Aは、算出した距離D1、D2、D3、D4、D5同士の差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。

【0093】

(ステップST43)

距離D1、D2、D3、D4、D5同士の差分が誤差範囲内であった場合(ステップST42−YES)、誤検出判定部215Aは、距離D1、D2、D3、D4、D5が同一であると判定する。つまり、誤検出判定部215Aは、誤検出なしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST44)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する(図16のステップST9に対応)。

【0094】

(ステップST45)

一方、距離D1、D2、D3、D4、D5同士の差分が誤差範囲内でない場合(ステップST42−NO)、誤検出判定部215Aは、距離D1、D2、D3、D4、D5が同一でないと判定する。図12(a)に示す例では、距離D1〜D3のそれぞれの差分が誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D1〜D3が同じ大きさの距離(間隔)であると判定する。また、距離D4、D5の差分も誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D4、D5が同じ大きさの距離(間隔)であると判定する。つまり、誤検出判定部215Aは、算出した距離D1〜D5の中に長さが異なる距離Diが混在していることを判定する。よって、誤検出判定部215Aは、誤検出ありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0095】

(ステップST46)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、誤検出した固定部材画像Liを特定し、その位置を取得する。図12(a)に示す例では、基準中心点Qを中心とする同心円上で隣り合う固定部材画像Li間の距離D1〜D5以外の、固定部材画像Li間の全ての距離D6〜D10を算出する。

この位置情報取得部214は、これらの距離D6〜D10のうち、距離D1〜D5と同じ長さのものがあるか否かを判定する。例えば、位置情報取得部214は、距離D6〜D10が、それぞれ、距離D1〜D3と同じ長さであるか、あるいは、距離D4〜D5と同じ長さであるか判定する。

本実施形態において、位置情報取得部214は、距離D6と距離D1との差分が誤差範囲内(例えば、±5mm程度)であると判定し、それ以外の差分は、誤差範囲内でないと判定する。つまり、位置情報取得部214は、距離D1〜D3、D6が同じ大きさの距離(間隔)であると判定する。

【0096】

この位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6により連結された固定部材画像L1〜L4がピンPin1〜Pin4の画像であると判定する。つまり、位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6と連結されなかった固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

そして、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0097】

これまで説明した通り、固定部材検出ユニット2によって固定部材であるピンPinの位置を検出するとともに、固定部材解体ユニット3によって検出されたピンPinを取り外すことによって、解体作業員の手作業を介さずに、解体作業を実行することができる。また、搬送ユニット4によって、固定部材検出ユニット2と固定部材解体ユニット3間を解体作業の順番に従って解体対象であるローター100を搬送することができる。これにより、解体作業に要する労力を軽減することができる。

【0098】

また、固定部材検出ユニット2は、固定部材画像検出部213により撮像画像から固定部材画像Liを検出するとともに、検出した固定部材画像Liのうち誤検出した画像を配置パターンに従って検出する。これにより、ローター100の表面が汚れておりピンPinが検出しにくい状態であったとしても、画像処理によりピンの画像と誤検出してしまった固定部材画像L5を発見し、誤検出した固定部材画像L5を除いた固定部材画像L1〜L4をピンPin1〜Pin4の画像として取得し、解体対象を固定している固定部材の検出精度を高めることができる。

さらに、この固定部材検出ユニット2は、ピンPin1〜Pin4の画像であると判定された固定部材画像L1〜L4の中心点の位置を示す位置情報を固定部材解体ユニット3に送信する。これにより、固定部材解体ユニット3は、ローター100を固定している全てのピンPinを掘削し、ローターコア102と蓋部材103との固定を確実に解除することができる。

【0099】

[第2実施形態]

次に、本発明に係る第2実施形態について説明する。なお、本実施形態にかかる固定部材解体システムは、上述の第1実施形態に係る固定部材解体システム1における固定部材検出ユニット2が異なる点以外、第1実施形態の構成と同様の構成を適用することができる。よって、同様の構成を適用できる部分についての詳細な説明は省略し、本実施形態に係る固定部材検出ユニット2_2について、以下説明する。

【0100】

図22は、本実施形態に係る固定部材検出ユニット2_2の構成の一例を示すブロック図である。

本実施形態に係る固定部材検出ユニット2_2は、第1実施形態に係る固定部材検出ユニット2の配置パターン対応確認部215に換えて、配置パターン対応確認部215_2を備える。

この配置パターン対応確認部215_2は、検出漏れ判定部215Bを含む。

【0101】

検出漏れ判定部215Bは、位置情報取得部214から入力する位置情報Mi(Xi,Yi)と、予め決められている配置パターンとに基づき、ローター100に含まれる全てのピンPin1〜Pin4の固定部材画像Liを固定部材画像検出部213が検出したか否かを判定する。つまり、検出漏れ判定部215Bは、配置パターンに含まれる全てのピンPin1〜Pin4に対応する固定部材画像Liを検出したか否かを判定する。

例えば、検出漏れ判定部215Bは、ローター100に固定されている複数のピンPin1〜Pin4の位置関係として予め決められている配置パターンに基づき、固定部材画像検出部213によって検出された固定部材画像Liの位置関係から配置パターンに含まれる全てのピンPin1〜Pin4に対応する固定部材画像L1〜L4を検出したか否かを判定する。配置パターンに含まれる全ての固定部材画像L1〜L4を検出していないと判定した場合、検出漏れ判定部215Bは、固定部材画像検出部213により検出されなかったピンPin1〜Pin4の位置を配置パターンに基づき算出する。

また、位置情報取得部214は、固定部材画像検出部213による固定部材画像Liの検出漏れがあったと検出漏れ判定部215Bにより判定された場合、固定部材画像検出部213により検出されなかったピンPin1〜Pin4の位置を示す位置情報Mi(Xi,Yi)を算出する。

【0102】

次に、中心角判定方法を用いる検出漏れ判定部215Bの処理の一例について、図23を参照して説明する。図23は、本実施形態に係る検出漏れ判定部215Bによる中心角判定方法の一例について説明するための図である。

検出漏れ判定部215Bは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiがそれぞれ同一であるか否かを判定する。つまり、検出漏れ判定部215Bは、配置パターンに含まれる全てのピンPin1〜Pin4に対応する固定部材画像L1〜L4を検出したか否かを判定する。なお、検出漏れ判定部215Bは、中心角θiが同一の値でなくても、誤差範囲のずれである場合は、同一であると判定する。

【0103】

例えば、図23(a)に示す通り、固定部材画像検出部213が、固定部材画像L1〜L3を検出したとする。なお、この固定部材画像L1〜L3は、それぞれピンPin1〜Pin3に対応する画像である。図示の通り、ピンPin4に対応する固定部材画像が検出されていない。

検出漏れ判定部215Bは、図23(b)に示す通り、固定部材画像L1〜L3のそれぞれと、基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ3の大きさを算出する。なお、検出漏れ判定部215Bは、固定部材画像L1、L2、L3の中心点を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を位置情報取得部214から入力し、この位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に基づき、中心角θ1〜θ3を算出する。図23(b)に示す例において、検出漏れ判定部215Bは、中心角θ1=90°、中心角θ2=90°、中心角θ3=180°を算出する。

【0104】

この検出漏れ判定部215Bは、算出した中心角θ1〜θ3を比較し、固定部材画像検出部213による固定部材画像Liの検出漏れがあったか否かを判定する。例えば、検出漏れ判定部215Bは中心角θ1〜θ3のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

図23に示す例の場合、中心角θ3=180°と中心角θ1、θ2=90°との差分が誤差範囲内(例えば、±5°程度)でないため、検出漏れ判定部215Bは、中心角θ1〜θ3が同一でないと判定する。つまり、検出漏れ判定部215Bは、固定部材画像検出部213による固定部材画像Liの検出漏れがあったと判定する。検出漏れ判定部215Bは、判定結果を位置情報取得部214に出力する。

【0105】

なお、図23に示す例とは異なるが、中心角θ1〜θ3のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であれば、検出漏れ判定部215Bは、検出された固定部材画像L1〜L3がそれぞれ配置パターンに含まれる複数のピンPin1〜Pin3の全てに対応すると判定し、判定結果を示す情報を位置情報取得部214に出力する。この位置情報取得部214は、検出漏れ判定部215Bの判定結果に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する。

【0106】

位置情報取得部214は、検出漏れ判定部215Bにより、固定部材画像検出部213による固定部材画像Liの検出漏れがあったと判定された場合、同一でないと判定された中心角θiを同一であると判定された中心角θiの大きさで分割する分割線Nを決定し、固定部材画像検出部213により検出された固定部材画像Liが形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点を、固定部材画像検出部213により検出されなかったピンPinの位置を示す位置情報Miとして算出する。

具体的に説明すると、位置情報取得部214は、検出漏れ判定部215Bによって算出された中心角θ1〜θ3のうち、同一範囲内の大きさでない中心角θを示す情報を取得する。この位置情報取得部214は、中心角θ1〜θ3同士の差分を算出し、差分が誤差範囲内(例えば、±5°程度)でない中心角θ3を、同一の範囲内の大きさでない中心角θと決定する。言い換えると、位置情報取得部214は、検出漏れ判定部215Bによって算出された中心角θ1〜θ3のうち、中心角θ1〜θ3同士の差分が誤差範囲内(例えば、±5°程度)である中心角θ1、θ2を同一範囲内の大きさである中心角θとして検出するものであってもよい。

【0107】

位置情報取得部214は、同一範囲内でない大きさの中心角θ3を同一範囲内の大きさ=90°で分割する分割線Nを決定する。この分割線Nを図23(c)に示す。

位置情報取得部214は、固定部材画像検出部213により検出された固定部材画像L1〜L3が形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点の位置を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4(X4,Y4)として算出する。

つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、検出されなかったピンPin4の位置を示す位置情報M4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する。

【0108】

次に、間隔判定方法を用いる検出漏れ判定部215Bの処理の一例について、図24を参照して説明する。図24は、本実施形態に係る間隔判定方法の一例について説明するための図である。

検出漏れ判定部215Bは、固定部材画像検出部213によって検出された複数の固定部材画像Liのうち、同心円上で隣り合う固定部材画像Li間の距離がそれぞれ同一であるか否かを判定する。つまり、検出漏れ判定部215Bは、配置パターンに含まれる全てのピンPin1〜Pin4に対応する固定部材画像L1〜L4を検出したか否かを判定する。

【0109】

例えば、図24(a)に示す通り、固定部材画像検出部213が、固定部材画像L1〜L3を検出したとする。なお、この固定部材画像L1〜L3は、それぞれピンPin1〜Pin3に対応する画像である。ここでは、ピンPin4に対応する固定部材画像が検出されていない。

検出漏れ判定部215Bは、図24(b)に示す通り、隣り合う固定部材画像L1とL2間の距離D1と、隣り合う固定部材画像L2とL3間の距離D2と、隣り合う固定部材画像L3とL1間の距離D3と、を算出する。なお、検出漏れ判定部215Bは、固定部材画像L1、L2、L3のそれぞれの二重丸の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を位置情報取得部214から入力し、この位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に基づき、距離D1、D2、D3を算出する。

【0110】

この検出漏れ判定部215Bは、算出した距離D1、D2、D3を比較し、固定部材画像検出部213による固定部材画像Liの検出漏れがあったか否かを判定する。例えば、検出漏れ判定部215Bは、距離D1、D2、D3のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。この例の場合、距離D1、D2が同一の範囲内であって、距離D3が距離D1、D2に比べて非常に長い。このため、検出漏れ判定部215Bは、距離D1、D2と距離D3との差分が、それぞれ誤差範囲内(例えば、5mm程度)でないと判定する。つまり、検出漏れ判定部215Bは、固定部材画像検出部213による固定部材画像Liの検出漏れがあったと判定する。検出漏れ判定部215Bは、判定結果を位置情報取得部214に出力する。

【0111】

なお、図24に示す例とは異なるが、距離D1〜D3のそれぞれの差分を算出し、算出した差分が誤差範囲内(例えば、±5mm程度)であれば、検出漏れ判定部215Bは、検出された固定部材画像L1〜L3がそれぞれ配置パターンに含まれる複数のピンPin1〜Pin3の全てに対応すると判定し、判定結果を示す情報を位置情報取得部214に出力する。この位置情報取得部214は、検出漏れ判定部215Bの判定結果に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する。

【0112】

位置情報取得部214は、検出漏れ判定部215Bにより、固定部材画像検出部213による固定部材画像Liの検出漏れがあったと判定された場合、検出されなかった固定部材画像Liの位置を示す位置情報Miを算出する。

例えば、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3に対応する部分において、固定部材画像L1〜L3により形成される基準中心点Qを中心とする同心円Cの円弧上を、同一の範囲の距離と判定された距離D1、D2の長さで分割する。言い換えると、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3に対応する部分において、基準中心点Qを中心とする同心円Cの弦が同一の範囲の距離と判定された距離D1、D2の長さとなるように中心角を分割した分割線と同心円Cとが交差する点を求める。

【0113】

図24(c)に示す通り、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3の一端である固定部材画像L1の二重丸の中心点の位置M1(X1,Y1)から同一範囲内の距離D1、D2の長さであって、かつ、距離D3の他端である固定部材画像L3の二重丸の中心点の位置M3(X3,Y3)から同一範囲内の距離D1、D2の長さである点の位置を示す情報を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4として算出する。

つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、検出されなかったピンPin4の位置を示す位置情報M4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する。

【0114】

次に、図25を参照して、本実施形態に係る中心角判定方法を用いた検出漏れ確認処理の一例について説明する。

(ステップST51)

検出漏れ判定部215Bは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiがそれぞれ同一であるか否かを判定する。図23(a)に示した検出結果の場合、検出漏れ判定部215Bは、固定部材画像L1〜L3のそれぞれと、基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ3の大きさを算出する。つまり、検出漏れ判定部215Bは、中心角θ1=90°、中心角θ2=90°、中心角θ3=180°を算出する。

(ステップST52)

次いで、検出漏れ判定部215Bは、算出した中心角θ1〜θ3を比較する。例えば、この検出漏れ判定部215Bは、算出した中心角θ1〜θ3同士の差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

【0115】

(ステップST53)

中心角θ1〜θ3同士の差分が誤差範囲内であった場合(ステップST52−YES)、検出漏れ判定部215Bは、中心角θ1〜θ3が同一であると判定する。つまり、検出漏れ判定部215Bは、検出漏れなしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST54)

位置情報取得部214は、検出漏れ判定部215Bから入力する判定結果を示す情報に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する(図16のステップST9に対応)。なお、ステップST53、54に対応する判定がなされるローター100のピンPin1〜Pin3を示すものは図23には図示されていない例である。

【0116】

(ステップST55)

一方、中心角θ1〜θ3同士の差分が誤差範囲内でない場合(ステップST52−NO)、検出漏れ判定部215Bは、中心角θ1〜θ3が同一でないと判定する。図23(a)に示す例では、中心角θ1=90°、中心角θ2=90°、中心角θ3=180°であるため、検出漏れ判定部215Bは、検出漏れありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0117】

(ステップST56)

そして、位置情報取得部214は、検出漏れ判定部215Bから検出漏れありと判定された場合、同一範囲内でない大きさの中心角θiを同一範囲内の大きさで分割する分割線Nを決定し、固定部材画像検出部213により検出された固定部材画像Liが形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点の位置を、固定部材画像検出部213により検出されなかった固定部材画像Liの位置を示す位置情報Miとして算出する。

本実施形態において、位置情報取得部214は、検出漏れ判定部215Bによって算出された中心角θ1〜θ3のうち、中心角θ3を同一範囲内の大きさでない中心角として検出する。そして、位置情報取得部214は、同一範囲内でない大きさの中心角θ3を同一範囲内の大きさ=90°で分割する分割線Nを決定する。この位置情報取得部214は、固定部材画像検出部213により検出された固定部材画像L1〜L3が形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点の位置を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4(X4,Y4)として算出する。

【0118】

(ステップST57)

そして、位置情報取得部214は、記録部212に記録されている位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に対応付けて位置情報M4(X4,Y4)を記録する。つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、ステップST56において算出したM4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0119】

次に、図26を参照して、本実施形態に係る間隔判定方法を用いた検出漏れ確認処理の一例について説明する。

(ステップST61)

検出漏れ判定部215Bは、固定部材画像検出部213によって検出された複数の固定部材画像Liのうち、同心円上で隣り合う固定部材画像Li間の距離がそれぞれ同一であるか否かを判定する。図26(a)に示す検出結果の場合、検出漏れ判定部215Bは、隣り合う固定部材画像L1とL2間の距離D1と、隣り合う固定部材画像L2とL3間の距離D2と、隣り合う固定部材画像L3とL1間の距離D3と、を算出する。

(ステップST62)

次いで、検出漏れ判定部215Bは、算出した距離D1、D2、D3を比較する。例えば、この検出漏れ判定部215Bは、算出した距離D1、D2、D3同士の差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。

【0120】

(ステップST63)

距離D1、D2、D3同士の差分が誤差範囲内であった場合(ステップST62−YES)、検出漏れ判定部215Bは、距離D1、D2、D3が同一であると判定する。つまり、検出漏れ判定部215Bは、検出漏れなしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST64)

位置情報取得部214は、検出漏れ判定部215Bから入力する判定結果を示す情報に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する。

【0121】

(ステップST65)

一方、距離D1、D2、D3同士の差分が誤差範囲内でない場合(ステップST62−NO)、検出漏れ判定部215Bは、距離D1、D2、D3が同一でないと判定する。図24(a)に示す例では、距離D3は、距離D1、D2に比べて非常に長いため、検出漏れ判定部215Bは、検出漏れありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0122】

(ステップST66)

そして、位置情報取得部214は、検出漏れ判定部215Bから検出漏れありと判定された場合、同一範囲内の長さでないと判定された距離D3に対応する部分において、固定部材画像L1〜L3により形成される基準中心点Qを中心とする同心円Cの円弧上を、同一の範囲の距離と判定された距離D1、D2の長さで分割する。言い換えると、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3に対応する部分において、基準中心点Qを中心とする同心円Cの弦が同一の範囲の距離と判定された距離D1、D2の長さとなるように中心角を分割した分割線と同心円Cとが交差する点を求める。

本実施形態において、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3の一端である固定部材画像L1の二重丸の中心点の位置M1(X1,Y1)から同一範囲内の距離D1、D2の長さであって、かつ、距離D3の他端である固定部材画像L3の二重丸の中心点の位置M3(X3,Y3)から同一範囲内の距離D1、D2の長さである点の位置を示す情報を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4として算出する。

【0123】

(ステップST67)

そして、位置情報取得部214は、記録部212に記録されている位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に対応付けて位置情報M4(X4,Y4)を記録する。つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、ステップST66において算出したM4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0124】

これまで説明した通り、固定部材検出ユニット2_2は、固定部材画像検出部213により撮像画像から固定部材画像Liを検出するとともに、検出漏れ判定部215Bが検出されなかったピンPinを配置パターンに従って検出する。これにより、ローター100の表面が汚れておりピンPinが検出しにくい状態であったとしても、画像処理により検出できなかったピンを検出し、解体対象を固定している固定部材の検出精度を高めることができる。

さらに、この固定部材検出ユニット2_2は、固定部材画像検出部213が撮像画像から検出したピンPinの位置を示す位置情報と、検出漏れ判定部215Bが配置パターンに従って検出したピンPinの位置を示す位置情報とを固定部材解体ユニット3に送信する。これにより、固定部材解体ユニット3は、ローター100を固定している全てのピンPinを掘削し、ローターコア102と蓋部材103との固定を確実に解除することができる。

【0125】

[第3実施形態]

次に、本発明に係る第3実施形態について説明する。なお、本実施形態にかかる固定部材解体システムは、上述の第1実施形態に係る固定部材解体システム1における固定部材検出ユニット2が異なる点以外、第1実施形態の構成と同様の構成を適用することができる。よって、同様の構成を適用できる部分についての詳細な説明は省略し、本実施形態に係る固定部材検出ユニット2_3について、以下説明する。

【0126】

図27は、本実施形態に係る固定部材検出ユニット2_3の構成の一例を示すブロック図である。

本実施形態に係る固定部材検出ユニット2_3は、第1実施形態に係る固定部材検出ユニット2の配置パターン対応確認部215に換えて、配置パターン対応確認部215_3を備える。

この配置パターン対応確認部215_3は、第1実施形態に係る誤検出判定部215Aと、第2実施形態に係る検出漏れ判定部215Bと、判定対象算出部215Cとを含む。

【0127】

判定対象算出部215Cは、誤検出判定部215Aと検出漏れ判定部215Bによって判定される判定対象を算出する。なお、判定対象は、配置パターン対応確認部215_3において設定されている判定方法に応じて異なる。

例えば、中心角判定方法が配置パターン対応確認部215_3による判定方法として決められている場合、判定対象算出部215Cは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiを算出する。

また、間隔判定方法が配置パターン対応確認部215_3による判定方法として決められている場合、判定対象算出部215Cは、固定部材画像検出部213によって検出された固定部材画像Li間の全ての距離Diを算出する。

誤検出判定部215Aと検出漏れ判定部215Bは、判定対象算出部215Cが算出した判定対象(中心角θiあるいは距離Di)に基づき、誤検出があるか否か、検出漏れがあるか否かを、それぞれ判定する。

【0128】

次に、図28を参照して、本実施形態に係る中心角判定方法を用いた配置パターン対応確認部215_3による処理の一例について説明する。

(ステップST71)

判定対象算出部215Cは、固定部材画像検出部213によって検出された固定部材画像Liと基準中心点Qとを結ぶ直線により形成される複数の中心角θiを算出し、算出結果を誤検出判定部215Aに出力する。図11(a)に示した例では、判定対象算出部215Cは、固定部材画像L1〜L5のそれぞれと、基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ5の大きさを算出する。図23(a)に示した例では、判定対象算出部215Cは、固定部材画像L1〜L3のそれぞれと、基準中心点Qとを結ぶ直線により形成される中心角θ1〜θ3の大きさを算出する。

(ステップST72)

そして、誤検出判定部215Aは、判定対象算出部215Cによって算出された複数の中心角θiがそれぞれ同一であるか否かを判定する。例えば、誤検出判定部215Aは、図11(a)に示した例に示す中心角θ1〜θ5を比較する場合、この誤検出判定部215Aは、算出した中心角θ1〜θ5同士の差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

【0129】

(ステップST73)

中心角θ1〜θ5同士の差分が誤差範囲内であった場合(ステップST72−YES)、誤検出判定部215Aは、中心角θ1〜θ5が同一であると判定する。つまり、誤検出判定部215Aは、誤検出なしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST74)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する(図16のステップST9に対応)。

【0130】

(ステップST75)

一方、中心角θ1〜θ5同士の差分が誤差範囲内でない場合(ステップST72−NO)、誤検出判定部215Aは、中心角θ1〜θ5が同一でないと判定する。図11(a)に示した例では、中心角θ1=90°、中心角θ2=90°、中心角θ3=90°、中心角θ4=45°、中心角θ5=45°であるため、誤検出判定部215Aは、誤検出ありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0131】

(ステップST76)

そして、位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、誤検出した固定部材画像Liを特定し、その位置を取得する。図11(a)に示す例では、予想される配置パターンに規定された中心角θPの大きさは90°であり、中心角θ4、θ5のグループの中心角がこの中心角θPと同一でないと判定する。位置情報取得部214は、予想される配置パターンに規定された中心角θPと同一でないと判定された中心角θ4、θ5を含む扇図形内に含まれる固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

従って、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0132】

(ステップST77)

一方、検出漏れ判定部215Bは、判定対象算出部215Cによって算出された複数の中心角θiがそれぞれ同一であるか否かを判定する。例えば、図23(b)の例に示す中心角θ1〜θ3を比較する場合、この検出漏れ判定部215Bは、中心角θ1〜θ3同士の差分を算出し、算出した差分が誤差範囲内(例えば、±5°程度)であるか否かを判定する。

【0133】

(ステップST78)

中心角θ1〜θ3同士の差分が誤差範囲内であった場合(ステップST77−YES)、検出漏れ判定部215Bは、中心角θ1〜θ3が同一であると判定する。つまり、検出漏れ判定部215Bは、検出漏れなしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST74)

位置情報取得部214は、検出漏れ判定部215Bから入力する判定結果を示す情報に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する(図16のステップST9に対応)。なお、ステップST53、54に対応する判定がなされるローター100のピンPin1〜Pin3を示すものは図23には図示されていない例である。

【0134】

(ステップST79)

一方、中心角θ1〜θ3同士の差分が誤差範囲内でない場合(ステップST77−NO)、検出漏れ判定部215Bは、中心角θ1〜θ3が同一でないと判定する。図23(a)に示す例では、中心角θ1=90°、中心角θ2=90°、中心角θ3=180°であるため、検出漏れ判定部215Bは、検出漏れありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0135】

(ステップST80)

そして、位置情報取得部214は、検出漏れ判定部215Bから検出漏れありと判定された場合、同一範囲内でない大きさの中心角θiを同一範囲内の大きさで分割する分割線Nを決定し、固定部材画像検出部213により検出された固定部材画像Liが形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点の位置を、固定部材画像検出部213により検出されなかった固定部材画像Liの位置を示す位置情報Miとして算出する。

本実施形態において、位置情報取得部214は、検出漏れ判定部215Bによって算出された中心角θ1〜θ3のうち、中心角θ3を同一範囲内の大きさでない中心角として検出する。そして、位置情報取得部214は、同一範囲内でない大きさの中心角θ3を同一範囲内の大きさ=90°で分割する分割線Nを決定する。この位置情報取得部214は、固定部材画像検出部213により検出された固定部材画像L1〜L3が形成する基準中心点Qを中心とした同心円Cと分割線Nとが交わる点の位置を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4(X4,Y4)として算出する。

【0136】

(ステップST81)

そして、位置情報取得部214は、記録部212に記録されている位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に対応付けて位置情報M4(X4,Y4)を記録する。つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、ステップST80において算出したM4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0137】

次に、図29を参照して、本実施形態に係る間隔判定方法を用いた配置パターン対応確認部215_3による処理の一例について説明する。

(ステップST91)

判定対象算出部215Cは、固定部材画像検出部213によって検出された固定部材画像Li間の全ての距離Diを算出する。なお、判定対象算出部215Cは、固定部材画像検出部213によって検出された複数の固定部材画像Liのうち、隣り合う固定部材画像Li間の距離のみを、検出漏れ判定部215Bに出力する。図12(a)に示した例では、判定対象算出部215Cは、固定部材画像L1〜L5間の距離D1、D2、D3、D4、D5を算出する。図24(a)に示した例では、判定対象算出部215Cは、固定部材画像L1〜L3間の距離D1、D2、D3を算出する。

【0138】

(ステップST92)

そして、誤検出判定部215Aは、判定対象算出部215Cによって算出された複数の距離Diがそれぞれ同一であるか否かを判定する。例えば、図12の例に示す距離D1、D2、D3、D4、D5が判定対象算出部215Cによって算出された場合、誤検出判定部215Aは、算出した距離D1、D2、D3、D4、D5同士の差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。

【0139】

(ステップST93)

距離D1、D2、D3、D4、D5同士の差分が誤差範囲内であった場合(ステップST92−YES)、誤検出判定部215Aは、距離D1、D2、D3、D4、D5が同一であると判定する。つまり、誤検出判定部215Aは、誤検出なしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST94)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、固定部材画像L1〜L5の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)、M5(X5,Y5)を、ピンPin1〜Pin5の位置を示す情報として取得する(図16のステップST9に対応)。

【0140】

(ステップST95)

一方、距離D1、D2、D3、D4、D5同士の差分が誤差範囲内でない場合(ステップST92−NO)、誤検出判定部215Aは、距離D1、D2、D3、D4、D5が同一でないと判定する。図12(b)に示す例では、距離D1〜D3のそれぞれの差分が誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D1〜D3が同じ大きさの距離(間隔)であると判定する。また、距離D4、D5の差分も誤差範囲内(例えば、±5mm程度)であるため、誤検出判定部215Aは、距離D4、D5が同じ大きさの距離(間隔)であると判定する。つまり、誤検出判定部215Aは、算出した距離D1〜D5の中に長さが異なる距離Diが混在していることを判定する。よって、誤検出判定部215Aは、誤検出ありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0141】

(ステップST96)

位置情報取得部214は、誤検出判定部215Aから入力する判定結果を示す情報に基づき、誤検出した固定部材画像Liを特定し、その位置を取得する。図12に示す例では、位置情報取得部214は、基準中心点Qを中心とする隣り合う固定部材画像Li間の距離D1〜D5以外の、固定部材画像Li間の全ての距離D6〜D10を判定対象算出部215Cから入力する。

この位置情報取得部214は、これらの距離D6〜D10のうち、距離D1〜D5と同じ長さのものがあるか否かを判定する。例えば、位置情報取得部214は、距離D6〜D10が、距離D1〜D3と同じ長さであるか、あるいは、距離D4〜D5と同じ長さであるか判定する。

本実施形態において、位置情報取得部214は、距離D6と距離D1との差分が誤差範囲内(例えば、±5mm程度)であると判定し、それ以外の差分は、誤差範囲内でないと判定する。つまり、位置情報取得部214は、距離D1〜D3、D6が同じ大きさの距離(間隔)であると判定する。

【0142】

この位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6により連結された固定部材画像L1〜L4がピンPin1〜Pin4の画像であると判定する。つまり、位置情報取得部214は、同じ大きさであると判定された距離D1〜D3、D6と連結されなかった固定部材画像L5を、固定部材画像検出部213により誤検出された類似固定部材Uの画像と判定する。

そして、位置情報取得部214は、固定部材画像L1〜L4の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)、M4(X4,Y4)を、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0143】

(ステップST97)

一方、検出漏れ判定部215Bは、判定対象算出部215Cによって算出された、複数の固定部材画像Liのうち同心円上で隣り合う固定部材画像Li間の距離Diがそれぞれ同一であるか否かを判定する。例えば、図24(b)の例に示す距離D1、D2、D3を比較する場合、この検出漏れ判定部215Bは、距離D1、D2、D3同士の差分を算出し、算出した差分が誤差範囲内(例えば、5mm程度)であるか否かを判定する。

【0144】

(ステップST98)

距離D1、D2、D3同士の差分が誤差範囲内であった場合(ステップST97−YES)、検出漏れ判定部215Bは、距離D1、D2、D3が同一であると判定する。つまり、検出漏れ判定部215Bは、検出漏れなしと判定し(図16のステップST7−NOに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

(ステップST94)

位置情報取得部214は、検出漏れ判定部215Bから入力する判定結果を示す情報に基づき、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)を、ピンPin1〜Pin3の位置を示す情報として取得する。

【0145】

(ステップST99)

一方、距離D1、D2、D3同士の差分が誤差範囲内でない場合(ステップST97−NO)、検出漏れ判定部215Bは、距離D1、D2、D3が同一でないと判定する。図24(b)に示す例では、距離D1、D2は、距離D3に比べて非常に長いため、検出漏れ判定部215Bは、検出漏れありと判定し(図16のステップST7−YESに対応)、その判定結果を示す情報を位置情報取得部214に出力する。

【0146】

(ステップST100)

そして、位置情報取得部214は、検出漏れ判定部215Bから検出漏れありと判定された場合、同一範囲内の長さでないと判定された距離D3に対応する部分において、固定部材画像L1〜L3により形成される基準中心点Qを中心とする同心円Cの円弧上を、同一の範囲の距離と判定された距離D1、D2の長さで分割する。言い換えると、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3に対応する部分において、基準中心点Qを中心とする同心円Cの弦が同一の範囲の距離と判定された距離D1、D2の長さとなるように中心角を分割した分割線と同心円Cとが交差する点を求める。

本実施形態において、位置情報取得部214は、同一範囲内の長さでないと判定された距離D3の一端である固定部材画像L1の二重丸の中心点の位置M1(X1,Y1)から同一範囲内の距離D1、D2の長さであって、かつ、距離D3の他端である固定部材画像L3の二重丸の中心点の位置M3(X3,Y3)から同一範囲内の距離D1、D2の長さである点の位置を示す情報を、固定部材画像検出部213により検出されなかったピンPin4の位置を示す位置情報M4として算出する。

【0147】

(ステップST101)

そして、位置情報取得部214は、記録部212に記録されている位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)に対応付けて位置情報M4(X4,Y4)を記録する。つまり、位置情報取得部214は、固定部材画像L1〜L3の中心点の位置を示す位置情報M1(X1,Y1)、M2(X2,Y2)、M3(X3,Y3)と、ステップST100において算出したM4(X4,Y4)とを、ピンPin1〜Pin4の位置を示す情報として取得する(図16のステップST8に対応)。

【0148】

これまで説明した通り、配置パターン対応確認部215は、判定対象算出部215Cによって算出された判定対象に基づき、誤検出判定部215Aによる誤検出判定処理と、検出漏れ判定部215Bによる検出漏れ判定処理とを、同時に実施することができる。

【0149】

[第4実施形態]

次に、図30、31を参照して、本実施形態に係る固定部材検出ユニット2_4による処理フローの一例について説明する。図30は、固定部材検出ユニット2_4による処理フローの一例について説明するためのフローチャートである。なお、図16に示す処理フローと同一の処理ステップにおいては、同一の符号を付して詳細な説明は省略する。図31は、本実施形態に係る固定部材検出ユニット2_4の構成の一例を示すブロック図である。なお、本実施形態に係る固定部材検出ユニット2_4は、上述の固定部材検出ユニット2と同様の構成を備えるものであって、詳細な説明は省略する。

本実施形態において、以下に説明する固定部材検出ユニット2_4により処理を実行する前に、統括制御ユニット5に対して、予め所定の条件値を設定しておく。例えば、ローター100の配置パターンとして想定される条件値を設定する。また、固定部材画像として、一重丸形状と二重丸形状とを登録する。統括制御ユニット5は、設定された条件値を、内蔵する記録部に登録する。

【0150】

(ステップST111)

はじめに、例えば解体作業員により、ローター100の位置決め作業が実行される。

そして、統括制御ユニット5は、搬送ユニット4を制御して、固定部材検出ユニット2_4の位置にローター100を搬送する。ここで、統括制御ユニット5は、カメラ201のレンズ201aの光軸が、位置決め載置台6における基準中心点Qと直交する位置まで位置決め載置台6を移動させる。

【0151】

(ステップST112)

そして、固定部材検出ユニット2_4のフォーカス制御部218は、フォーカス制御処理を実行する。

(ステップST113)

次いで、固定部材検出ユニット2_4のカメラ201は、ローター100の蓋部材103の表面を撮像する。このカメラ201は、撮像により得た撮像画像のデータをA/D変換部201cから出力する。

【0152】

(ステップST114)

固定部材画像検出部213は、カメラ201によって取得された撮像画像のデータを入力する。そして、固定部材画像検出部213は、入力する撮像画像データに基づき、ピンPinの画像として予め決められている二重丸形状と類似する固定部材画像L2i{i=1,2,3・・・}があるか否かを検出する。例えば、固定部材画像検出部213は、撮像画像のデータから幾何学形状パターンマッチングにより、二重丸形状の画像がカメラ201によって撮像された撮像画像内に含まれているか否かを判定する。

【0153】

(ステップST115)

二重丸形状の画像が撮像画像内に含まれていると判定した場合、固定部材画像検出部213は、この二重丸形状の固定部材画像L2iを検出し、ピンPinの形状が二重丸であるとする二重丸モードを設定する。つまり、固定部材画像検出部213は、二重丸形状の固定部材画像L2iをピンPin1〜Pin4の画像として検出したことを示す情報を、位置情報取得部214および配置パターン対応確認部215(配置パターン対応確認部215_2、215_3を含む)に出力する。

(ステップST116)

これにより、位置情報取得部214は、二重丸形状の固定部材画像L2iの中心点の位置を示す座標値を算出し、この固定部材画像L2iの二重丸の中心点の位置の座標値を位置情報Mi(Xi,Yi)として取得する。

(ステップST117)

そして、配置パターン対応確認部215(配置パターン対応確認部215_2、215_3を含む)は、この位置情報取得部214によって取得された固定部材画像L2iの位置情報Mi(Xi,Yi)に基づき、誤検出があるか、あるいは、検出漏れがあるか否かを判定する。

【0154】

(ステップST118)

一方、二重丸形状の画像が撮像画像内に含まれていないと判定した場合、固定部材画像検出部213は、ピンPinの形状が一重丸であるとする一重丸モードを設定する。つまり、固定部材画像検出部213は、入力する撮像画像データに基づき、ピンPinの画像として予め決められている一重丸形状と類似する固定部材画像L1i{i=1,2,3・・・}があるか否かを検出する。例えば、固定部材画像検出部213は、撮像画像のデータから幾何学形状パターンマッチングにより、一重丸形状の画像がカメラ201によって撮像された撮像画像内に含まれているか否かを判定する。そして、一重丸形状と類似する固定部材画像L1iを検出した場合、固定部材画像検出部213は、一重丸形状の固定部材画像L1iをピンPin1〜Pin4の画像として検出したことを示す情報を、位置情報取得部214および配置パターン対応確認部215(配置パターン対応確認部215_2、215_3を含む)に出力する。

(ステップST119)

これにより、位置情報取得部214は、一重丸形状の固定部材画像L1iの中心点の位置を示す座標値を算出し、この固定部材画像L1iの一重丸の中心点の位置の座標値を位置情報Mi(Xi,Yi)として取得する。

(ステップST117)

そして、配置パターン対応確認部215(配置パターン対応確認部215_2、215_3を含む)は、この位置情報取得部214によって取得された固定部材画像L1iの位置情報Mi(Xi,Yi)に基づき、誤検出があるか、あるいは、検出漏れがあるか否かを判定する。

【0155】

これまで説明した通り、固定部材画像検出部213は、二重丸形状あるいは一重丸形状の画像があった場合、この画像を固定部材画像として検出することができる。よって、固定部材検出ユニット2_4は、ローター100の蓋部材103の上面において、ピンPin1〜Pin4の頭部がかしめられている場合は、二重丸形状の画像を固定部材画像として検出することができる。一方、ローター100の蓋部材103の上面において、ピンPin1〜Pin4の頭部がかしめられておらず、その頭部が一重丸形状である場合であっても、固定部材画像検出部213は、この一重丸形状の画像を固定部材画像として検出することができる。

なお、ステップST114において、二重丸形状と類似する固定部材画像L2i{i=1,2,3・・・}があるか否かを検出する際、第1実施形態において説明したような方法を利用してもよい。つまり、固定部材画像検出部213は、はじめに、カメラ201から入力する撮像画像のデータから幾何学形状パターンマッチングにより、円形状の画像を検出する。その後、固定部材画像検出部213は、検出された円形状の画像の中から、二重丸形状の画像を検出する。この方法により、固定部材画像検出部213は、円形状であっても、かしめられている形状(二重丸形状)以外の円形状の画像を、固定部材検出ユニット2_4により検出される固定部材画像Liから除外することができる。

また、本実施形態において、固定部材検出ユニット2_4は、配置パターン対応確認部215として、誤検出判定部215Aを備える構成を例に説明したが、本発明はこれに限られない。例えば、配置パターン対応確認部215は、誤検出判定部215Aに換えて検出漏れ判定部215Bを備える構成であってもよく、誤検出判定部215Aおよび検出漏れ判定部215Bの両方を備える構成であってもよい。つまり、これらの構成を備える固定部材検出ユニット2_4において、上述の図30に示した処理フローを実行するものであってもよい。

【0156】

[第5実施形態]

図32は、本発明に適用可能な固定部材解体システム1_5の概要について説明するための図である。

本実施形態に係る固定部材解体システム1_5においては、位置決め載置台6にローター100を載置する位置(載置位置)と、固定部材解体ユニット3によって固定部材を解体する位置(固定部材解体位置)とが同一である例について説明する。

図示の通り、搬送ユニット4は、搬送ベルト401と搬送ローラ402とを備え、搬送ローラ402の回転を制御することにより、予め決められた搬送方向に搬送ベルト401を搬送する。

統括制御ユニット5は、搬送ユニット4の搬送ローラ402の回転方向を制御して、最初に、位置決め載置台6を固定部材解体ユニット3の下である(1)載置位置に位置させる。このように、位置決め載置台6が固定部材解体ユニット3の下にある状態で、例えば解体作業員が、ローター100の位置決め作業を実行する。具体的に説明すると、解体作業員は、位置決め載置台6の心棒602をローター100の孔101に差し込んだ状態で、ローター100をテーブル601に置く。そして、解体作業員は、Vブロック603、604を近づける方向nに移動させて、ローター100の外周面と対向するVブロック603、604の面をローター100に当接させる。なお、Vブロック603、604の移動は、解体作業員がボタン等を押下して移動指示を入力し、制御部(図示せず)により制御されるものであってもよい。

【0157】

そして、統括制御ユニット5は、搬送ユニット4の搬送ローラ402を反時計回りCCWに回転させる。これにより、搬送ベルト402は、ローター100が載置された状態の位置決め載置台6を、固定部材検出ユニット2の下まで搬送する。この状態で、位置決め載置台6は、固定部材検出ユニット2の下である(2)固定部材検出位置に位置される。そして、固定部材検出ユニット2による固定部材の検出が実行される。

次いで、統括制御ユニット5は、搬送ユニット4の搬送ローラ402を時計回りCWに回転させる。これにより、搬送ベルト402は、ローター100が載置された状態の位置決め載置台6を、固定部材検出ユニット3の下まで搬送する。この状態で、位置決め載置台6は、固定部材解体ユニット3の下である(3)固定部材解体位置に位置される。そして、固定部材解体ユニット3による固定部材の解体が実行される。

【0158】

上述の通り、固定部材解体システム1_5は、第1実施形態に係る固定部材解体システム1に比べて、搬送路を短くすることができる。これにより、固定部材解体システム1の小型化を実現することができる。なお、(1)載置位置は、固定部材検出ユニット2の下とすると、位置決め載置台6にローター100を載置する際に浮遊する粉塵等によりカメラ201のレンズ等が汚れるおそれがある。よって、固定部材解体システム1_5では、(1)載置位置を固定部材解体ユニット3の下とすることにより、カメラ201のレンズ等が汚れるのを防ぐことができる。

【0159】

[第6実施形態]

また、本発明は、上述の実施形態に限られず、以下のような構成を有するものであってもよい。

例えば、上述の実施形態において、フォーカス制御部218は、第1センサ204aと第2センサ204bの出力に基づき算出される高さ情報に基づき、フォーカス制御処理を実行すると説明した。しかし、本発明はこれに限られず、フォーカス制御部218は、カメラ201によって撮像された撮像画像に基づき、フォーカスポジションを算出するとともに、ステージ空間におけるピンPinの高さ情報(Z座標値)を算出するものであってもよい。

この例について、図33を参照して、説明する。図33は、本実施形態に係る固定部材検出ユニット2_6の一例を示す図である。なお、本実施形態にかかる固定部材解体システムは、上述の第1実施形態に係る固定部材解体システム1における固定部材検出ユニット2が異なる点以外、第1実施形態の構成と同様の構成を適用することができる。よって、同様の構成を適用できる部分についての詳細な説明は省略し、本実施形態に係る固定部材検出ユニット2_6について、以下説明する。

この固定部材検出ユニット2_6は、固定部材解体ユニット3に高さ情報(Z座標値)を送信するものであってもよい。

【0160】

フォーカス制御部218は、カメラ201によって撮像された撮像画像のデータに基づき、レンズ201aの位置(フォーカスポジション)を調整して、被写体にピントを合わせるフォーカス制御処理を実行するものであってもよい。これにより、フォーカス制御部218は、固定部材であるピンPinのZ座標値を算出することができる。

例えば、フォーカス制御部218は、カメラ201によって撮像された画像に基づき、固定部材であるピンPinの形状として予め決められている形状を検出する。本実施形態において、固定部材であるピンPinは、二重丸形状である。このフォーカス制御部218は、固定部材画像検出部213と同様にして、例えば、幾何学形状パターンマッチングにより二重丸形状の固定部材画像Liを検出する。

フォーカス制御部218は、固定部材画像Liの画像データに対して、ノイズ除去処理とエッジ検出処理を実行する。フォーカス制御部218は、エッジ検出処理後のデータに基づき、各固定部材画像Liの輝度値の平均を算出する。なお、ノイズ除去処理において、例えば、メディアンフィルタや平滑フィルタを利用することができる。エッジ検出処理においては、1次微分フィルタ(Prewittフィルタ)を利用することができる。そして、フォーカス制御部218は、算出した固定部材画像Liのそれぞれ輝度値の平均に基づき、フォーカスポジションを決定する。

【0161】

具体的に説明すると、フォーカス制御部218は、カメラ201(レンズ201a)を段階的に移動させて、異なるフォーカスポジションj{j=1,2,3・・・}において撮像された画像データに基づき、フォーカスポジションjごとの固定部材画像Li,jを検出する。このフォーカスポジションjとは、被写体距離を決定するための被写体面に対応するレンズ201aの位置であり、レンズ距離を決定するための撮像面に対応するレンズの位置である。

このフォーカス制御部218は、フォーカスポジションjごとの固定部材画像Li,jの画像データに対して、ノイズ除去処理とエッジ検出処理を実行し、ノイズ除去処理およびエッジ検出処理後の画像データに基づき、固定部材画像Li,jの輝度値の平均を算出する。フォーカス制御部218は、算出した固定部材画像Li,jの輝度値の平均が上昇した後に下降するフォーカスポジションjを検出し、この下降する直前の輝度値の平均が最も高いときのフォーカスポジションjを被写体にピントがあっている位置(合焦位置)と決定する。なお、このフォーカス制御処理は、山登り式フォーカス制御処理と呼ばれるものであり、本実施形態に記載の方法以外の一般的なフォーカス制御処理の方法であってもよい。

【0162】

例えば、被写体にピントがあっていないフォーカスポジションjで撮像された画像は、被写体のエッジが弱い。つまり、輝度の差が小さく、コントラスト比が小さい。

一方、被写体にピントがあっているフォーカスポジションjで撮像された画像は、被写体のエッジが強い。つまり、輝度の差が大きく、コントラスト比が大きい。

【0163】

位置情報取得部214は、フォーカス制御部218によって被写体にピントがあっている合焦位置が決定された場合、決定された合焦位置に対応する被写体距離を算出する。例えば、位置情報取得部214は、フォーカス制御部218によって被写体にピントが合っていると判定された際のカメラ201(レンズ201a)と被写体との距離を検出制御部211から入力する。なお、カメラ201と被写体との距離は、Z移動機構202zにおける移動量(駆動量)に基づき、検出制御部211が管理している。位置情報取得部214は、このレンズ距離に基づき、記録部212に記録されている情報を参照して、レンズ距離と対応付けられている被写体距離を算出する。この記録部212には、レンズ特性に応じて予め決められている合焦時(被写体にピントが合っている時)におけるレンズ距離と被写体距離とを対応付ける情報が記録されている。なお、レンズ201aと光電変換面との距離は、レンズ駆動部201dにおける移動量(駆動量)に基づき、フォーカス制御部218が管理している。

位置情報取得部214は、合焦時(被写体にピントが合っている時)における被写体距離に基づき、ステージ座標空間における固定部材であるピンPinの垂直方向の位置を算出する。この垂直方向の位置は、ステージ座標空間におけるZ座標値で示される。

【0164】

[第7実施形態]

また、上述の実施形態において、固定部材検出ユニット2は、ピンPin(i)の位置を示す位置情報Miとして、XY座標値である位置情報Mi(Xi,Yi)を取得すると説明した。しかし、本発明はこれに限られず、固定部材検出ユニット2は、ピンPin(i)の位置を示す位置情報Miとして、XYZ座標値である位置情報Mi(Xi,Yi,Zi)を取得するものであってもよい。そして、固定部材検出ユニット2は、位置情報Mi(Xi,Yi,Zi)を固定部材解体ユニット3に送信するものであってもよい。

例えば、固定部材検出ユニット2は、図34に示すような計測機器を備える。図34は、固定部材検出ユニット2の垂直方向の位置情報を取得するための計測機器の一例を示す図である。本実施形態では、この計測機器として、レーザー変位計219について説明する。

【0165】

図34に示す通り、レーザー変位計219は、照射部219aと、受光部219bと、インターフェース219cと、レーザー変位制御部219dとを含む。

照射部219aは、例えば、位置情報取得部214が算出したピンPinの水平方向の位置を示す位置情報(Xi,Yi)に基づき、この位置に検出光を照射する。照射部219aは、検出光として、例えば、予め決められた周波数のレーザー光を照射する。

受光部219bは、照射部219aからのレーザー光が計測対象で反射して入射する位置に位置されている。この受光部219bは、図34に示す通り、ピンPinの頭部のかしめられている部分から反射したレーザー光を受光する。

レーザー変位制御部219dは、照射部219aに対してレーザー光の照射を制御する。また、レーザー変位制御部219dは、受光部219bが受光したレーザー光の出力に基づき、照射部219aからピンPinで反射して受光部219bに入射するまでのレーザー光の光路長を算出し、インターフェース219cに出力する。

インターフェース219cは、ピンPinの水平方向の位置を示す位置情報(Xi,Yi)を位置情報取得部214から入力して、レーザー変位制御部219dに出力する。また、インターフェース219cは、照射部219aからピンPinで反射して受光部219bに入射するまでのレーザー光の光路長を示す情報をレーザー変位制御部219dから入力して位置情報取得部214に出力する。

【0166】

例えば、位置情報取得部214によって算出されたピンPinの水平方向の位置を示す位置情報(Xi,Yi)がインターフェース219cを介してレーザー変位計219に入力する。インターフェース219cは、入力する位置情報(Xi,Yi)をレーザー変位制御部219dに出力する。そして、レーザー変位制御部219dは、この位置情報(Xi,Yi)が示す位置にレーザー光を照射するように照射部219aを制御する。この照射部219aは、レーザー光を照射する。

照射部219aから出射したレーザー光は、位置情報(Xi,Yi)が示すピンPinの位置で反射して受光部219bに入射する。受光部219bは、ピンPinの頭部のかしめられている部分から反射したレーザー光を受光して、レーザー光の出力をレーザー変位制御部219dに出力する。レーザー変位制御部219dは、受光部219bが受光したレーザー光の出力に基づき、照射部219aからピンPinで反射して受光部219bに入射するまでのレーザー光の光路長を算出し、インターフェース219cに出力する。インターフェース219cは、照射部219からピンPinで反射して受光部219bに入射するまでのレーザー光の光路長を示す情報を位置情報取得部214に出力する。

位置情報取得部214は、照射部219aからピンPinで反射して受光部219bに入射するまでのレーザー光の光路長を示す情報に基づき、三次元空間内におけるピンPinの垂直方向の位置を示す座標値(Zi)を取得する。

【0167】

さらに、本発明はこれに限られず、以下に示すような技術を用いて、Z座標値(Zi)で示されるピンPinの垂直方向の位置情報を取得するものであってもよい。例えば、立体画像を作成する際に利用される光切断法や、空間コード法等を用いるものであってもよい。簡単に説明すると、光切断法は、測定対象物をカメラで撮像する状態において、測定対象の斜めからレーザースリット光を照射して、光が当たった場所を撮像することにより、測定対象の三次元形状を測定するものである。この光切断法を利用することにより、測定対象の三次元形状に基づき、ピンPinの三次元形状を測定することができ、ピンPinの頭部の中心の位置をより正確に計測することができる。また、空間コード法は、プロジェクター等を光源として予め決められたパターンの光を測定対象に投影し、パターンの光が投影された測定対象を撮像して、撮像した画像を二値化処理する。この二値化処理した画像に基づき、三角測量の原理を用いて測定対象との距離を算出する。この空間コード法を利用することにより、ピンPinがローター100に対して斜めに配置されていたり、ピンPinの周辺の構造が複雑であるため、カメラ201から撮像しにくい場合であっても、Z座標値(Zi)を取得することができる。

本発明に係る固定部材解体システム、固定部材検出ユニット、固定部材解体ユニットは、上述の第1〜7実施形態に説明する形態に限られず、これらにおいて説明した各構成を適宜組み合わせて実現することができる。例えば、判定対象算出部215Cを用いずに、第1実施形態に係る誤検出判定部215Aと第2実施形態に係る検出漏れ判定部215Bとにより構成される配置パターン対応確認部215を備えるものであってもよい。

【0168】

なお、固定部材解体システム1による手順を実現するためのプログラムをコンピュータが読み取り可能な記録媒体に記録して、この記録媒体に記録されたプログラムをコンピュータシステムに読み込ませ、実行することにより、実行処理を行ってもよい。なお、ここでいう「コンピュータシステム」とは、OS(Operating System)や周辺機器等のハードウェアを含むものであってもよい。

【0169】

また、「コンピュータシステム」は、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。また、「コンピュータが読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、フラッシュメモリ等の書き込み可能な不揮発性メモリ、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記録装置のことをいう。

【0170】

さらに「コンピュータが読み取り可能な記録媒体」とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムが送信された場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリ(例えばDRAM(Dynamic Random Access Memory))のように、一定時間プログラムを保持しているものも含むものとする。

また、上記プログラムは、このプログラムを記録装置等に格納したコンピュータシステムから、伝送媒体を介して、あるいは、伝送媒体中の伝送波により他のコンピュータシステムに伝送されてもよい。ここで、プログラムを伝送する「伝送媒体」は、インターネット等のネットワーク(通信網)や電話回線等の通信回線(通信線)のように情報を伝送する機能を有する媒体のことをいう。

また、上記プログラムは、前述した機能の一部を実現するためのものであっても良い。

さらに、前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるもの、いわゆる差分ファイル(差分プログラム)であっても良い。

【符号の説明】

【0171】

1…固定部材解体システム、2…固定部材検出ユニット、3…固定部材解体ユニット、4…搬送ユニット、5…統括制御ユニット、201…カメラ、202…移動機構、204a…第1センサ、204b…第2センサ、205…駆動制御部、210…情報処理部、211…検出制御部、212…記録部、213…固定部材画像検出部、214…位置情報取得部、215…配置パターン対応確認部、216…高さ情報取得部、217…送信部、218…フォーカス制御部、215A…誤検出判定部、215B…検出漏れ判定部215B、215C…判定対象算出部

【技術分野】

【0001】

本発明は、固定部材検出ユニット、固定部材解体システム、固定部材解体方法、およびプログラムに関する。

【背景技術】

【0002】

近年、レアアース等の稀少金属の需用が高まってきている。このレアアースは、例えば、空調機や冷蔵庫等のコンプレッサーに搭載されるローターに使用されている。このローターの構造について具体的に説明すると、円筒状のローターコアの内部に、レアアースを含む永久磁石が埋め込まれている。このローターコアは、軸方向にくりぬかれた収容スペース内に永久磁石を収容した状態で、少なくとも一方の端部が蓋部材で固定されている。この蓋部材とローターコアとは、3〜4本のピンを介して結合されており、ピンの頭部が蓋部材の上面からかしめられている(例えば、特許文献1参照)。

この特許文献1に記載されているローターは、ローターコアの収容スペース内に永久磁石を埋め込んだ状態で、ローターコアの両端を円環状の蓋部材で押さえる構造である。そして、ピンが、両端の蓋部材およびローターコアを貫通した状態で、蓋部材の外側からかしめられている。

【0003】

このようなローターが廃棄され、永久磁石を回収する場合、解体するローターは、製品ごとに、その大きさや形状が異なるため、解体作業のオートメーション化が難しく、手作業により、各製品を解体していた。

例えば、ローターに対して熱処理を施し永久磁石の磁力を消失させた後、解体作業員がピンをドリルで掘削してローターコアから蓋部材を取り外すという方法が採られていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−260925号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、全てのピンを掘削してローターコアから蓋部材を取り外す作業は重労働であり、手作業による解体作業に時間がかかる。ピンの掘削作業をオートメーション化しようとする場合、解体対象が廃棄されたローターであるため、ローター表面の汚れ等により、装置が正確に全てのピンの位置を検出することが難しいという問題があった。この場合、全てのピンを掘削により除去しなければ、ローターコアから蓋部材を取り外すことができず、永久磁石を回収できない問題があった。

【0006】

本発明は、前記の点に鑑みてなされたものであり、解体対象を固定している固定部材の位置の検出精度を高めることができる固定部材検出ユニット、固定部材解体システム、固定部材解体方法、およびプログラムを提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材検出ユニットは、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出部と、前記固定部材画像検出部により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得部と、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出部によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認部と、を備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像が、それぞれ、予め決められている配置パターンに含まれる複数の固定部材と対応するか否かを判定することができる。これにより、固定部材検出ユニットは、固定部材画像検出部により検出された固定部材画像の検出漏れあるいは誤検出を判定することができる。

【0008】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記検出された固定部材画像の全てが前記配置パターンに含まれる前記複数の固定部材の全てにそれぞれ一対一で対応すると前記配置パターン対応確認部によって判定された場合、前記位置情報取得部が算出した前記固定部材画像の位置を示す前記位置情報を前記固定部材の位置を示す情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、配置パターンに含まれる複数の固定部材に対応する固定部材画像の位置を示す情報を、固定部材の位置として検出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0009】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、前記配置パターンと前記位置情報に基づき、前記配置パターンに含まれる前記複数の固定部材のいずれにも対応しない前記固定部材画像があるか否かを判定する誤検出判定部を含む。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材画像検出部が検出した固定部材画像のうち、誤って検出された画像であって固定部材の画像でないものを見分けることができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0010】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、前記配置パターンと前記位置情報に基づき、前記配置パターンに含まれる前記複数の固定部材の全てが前記固定部材画像と対応しているか否かを判定する検出漏れ判定部を含む。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材の画像として固定部材画像検出部が検出できなかった検出漏れを検出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0011】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、予め決められた基準中心点を軸中心とする同心円上に等間隔で配置される前記複数の固定部材の位置関係を示す前記配置パターンに基づき、前記検出された固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する際、前記固定部材画像検出部によって検出された前記固定部材画像と前記基準中心点とを結ぶ直線により形成される複数の中心角がそれぞれ同一であるか否かを判定する。

これにより、配置パターンに従ってローターに取り付けられている固定部材の検出漏れ、あるいは、誤検出を検出することができる。

【0012】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記配置パターン対応確認部は、予め決められた基準中心点を軸中心とする同心円上に等間隔で配置される前記複数の固定部材の位置関係を示す前記配置パターンに基づき、前記検出された固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する際、前記固定部材画像検出部によって検出された前記複数の固定部材画像のうち隣り合う前記固定部材画像間の距離がそれぞれ同一であるか否かを判定する。

これにより、配置パターンに従ってローターに取り付けられている固定部材の検出漏れ、あるいは、誤検出を検出することができる。

【0013】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記配置パターンに含まれる前記複数の固定部材の全てが前記固定部材画像に対応していないと前記検出漏れ判定部によって判定された場合、前記固定部材画像と対応していないと判定された前記固定部材の位置を示す情報を前記配置パターンに基づき取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、例えば解体対象の表面の汚れ等により撮像画像に基づき全ての固定部材の位置を検出できなかった場合であっても、配置パターンに基づき検出できなかった固定部材の位置を算出することができる。これにより、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0014】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記複数の中心角がそれぞれ同一でないと判定された場合、前記同一でないと判定された前記中心角を前記同一であると判定された角度で分割する分割線を決定し、前記固定部材画像検出部により検出された前記固定部材画像が形成する前記基準中心点を軸中心とした同心円と前記分割線とが交わる点の位置を、前記固定部材の位置を示す前記位置情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像の位置関係により中心角を算出して、検出できなかった固定部材の位置を算出することができる。

【0015】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記位置情報取得部は、前記固定部材画像間の距離が同一でないと判定された場合、前記同一でないと判定された前記固定部材画像間に対応する前記同心円の円弧部分を前記同一であると判定された前記固定部材画像間の距離の前記同心円の弦で分割する位置を、前記固定部材の位置を示す前記位置情報として取得する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、検出された固定部材画像の位置関係により固定部材画像間の距離を算出して、検出できなかった固定部材の位置を取得することができる。

【0016】

また、本発明の一態様による上述の固定部材検出ユニットは、前記解体対象に対してセンサ光線を出射するセンサからの出力に基づき、前記解体対象における前記固定部材の高さ位置を示す高さ情報を取得する高さ情報取得部を備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、解体対象における固定部材の高さ位置を示す情報を取得することができるため、固定部材検出ユニットによる固定部材の位置の検出精度を高めることができる。

【0017】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記高さ情報取得部は、前記センサに含まれる第1センサおよび第2センサのそれぞれからの出力に基づき、前記第1センサから出射する前記センサ光線が前記解体対象により遮断された第1の高さ位置を示す情報と、前記第2センサから出射する前記センサ光線が前記解体対象により遮断された第2の高さ位置を示す情報とを取得し、前記解体対象を撮像して前記撮像画像のデータを出力する撮像部と、前記第1の高さ位置を示す情報と前記第2の高さ位置を示す情報とに基づき、前記第1の高さ位置と前記第2の高さ位置との中間位置でピントを合わせるように、前記撮像部を移動可能に保持する移動機構を介して前記撮像部のピント位置を制御するフォーカス制御部と、をさらに備える。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、固定部材を撮像する際に、固定部材の表面に近い最適な位置でピントを合わせることができるため、より鮮明な撮像画像を取得し、固定部材検出ユニットによる固定部材の検出精度を高めることができる。

【0018】

また、本発明の一態様による上述の固定部材検出ユニットにおいて、前記固定部材画像検出部は、前記固定部材画像として、同一軸中心で径が異なる円が重なっている二重丸の形状を示す画像を検出する。

このように、本発明の一実施形態に係る固定部材検出ユニットによれば、解体対象としてローターを利用する場合、ローターを固定しているピンのかしめられている部分を精度よく検出することができるため、固定部材検出ユニットによる固定部材の検出精度を高めることができる。

【0019】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材解体システムは、上述のいずれかの固定部材検出ユニットと、前記固定部材検出ユニットによって前記固定部材の位置を示す情報が取得された場合、前記固定部材の位置を示す情報に基づき前記解体対象における前記固定部材の位置に前記固定部材による固定を解除させるための固定解除ツールを移動させ、前記固定解除ツールにより前記固定部材による固定を解除させる固定部材解体ユニットと、前記解体対象を搬送する搬送ユニットとを備える。

このように、本発明の一実施形態に係る固定部材解体システムによれば、解体作業員の手作業を介さずに、解体対象の解体作業を実行することができため、解体作業に要する労力を軽減することができる。

【0020】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様による固定部材解体方法は、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出ステップと、前記固定部材画像検出ステップにおいて検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得ステップと、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出ステップにおいて検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するか否かを判定する配置パターン対応確認ステップとを備える。

【0021】

さらに、この発明は上述した課題を解決するためになされたもので、本発明の一態様によるプログラムは、コンピュータを、解体対象を撮像した撮像画像から、前記解体対象を固定している固定部材の画像として予め決められている固定部材画像を検出する固定部材画像検出手段、前記固定部材画像検出手段により検出された前記固定部材画像の位置を示す位置情報を算出する位置情報取得手段、前記解体対象を固定している複数の前記固定部材の予め決められた位置関係を示す配置パターンと前記位置情報とに基づき、前記固定部材画像検出手段によって検出された前記固定部材画像が前記配置パターンに含まれる前記複数の固定部材に対応するかを判定する配置パターン対応確認手段として機能させるためのプログラムである。

【発明の効果】

【0022】

本発明によれば、解体対象を固定している固定部材の位置の検出精度を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る固定部材解体システムの構成の一例を示すブロック図である。

【図2】本発明の実施形態に係る固定部材解体システムの概要を説明するための図である。

【図3】本発明の実施形態に係る解体対象であるローターの一例を示す図である。

【図4】本発明の実施形態に係る位置決め載置台の一例を示す図である。

【図5】本発明の実施形態に係る 位置決め載置台にローターを載せた状態を示す図である。

【図6】本発明の実施形態に係る位置決め載置台において位置決めされたローターを上方から見た図である。

【図7】本発明の実施形態に係る固定部材検出ユニットの概略を説明するための図である。

【図8】本発明の実施形態に係るセンサの一例について説明するための図である。

【図9】本発明の第1実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図10】本発明の実施形態に係るレンズと被写体との位置関係を説明するための図である。

【図11】本発明の第1実施形態に係る中心角判定方法を利用した誤検出確認処理の一例について説明するための図である。

【図12】本発明の第1実施形態に係る間隔判定方法を利用した誤検出確認処理の一例について説明するための図である。

【図13】本発明の実施形態に係る固定部材解体ユニットの概略を説明するための図である。

【図14】本発明の実施形態に係る固定部材解体ユニットの構成の一例を示すブロック図である。

【図15】本発明の実施形態に係る固定部材解体ユニットの駆動制御部の一例を示す図である。

【図16】本発明の第1実施形態に係る固定部材検出ユニットによる処理フローの一例について説明するためのフローチャートである。

【図17】本発明の実施形態に係るフォーカス制御処理の処理フローの一例について説明するためのフローチャートである。

【図18】本発明の実施形態に係るローターの断面図の一例を示す図である。

【図19】本発明の実施形態に係るローターの上方から見た一例を示す図である。

【図20】本発明の第1実施形態に係る中心角判定方法を用いた誤検出確認処理の一例について説明するためのフローチャートである。

【図21】本発明の第1実施形態に係る間隔判定方法を用いた誤検出確認処理の一例について説明するためのフローチャートである。

【図22】本発明の第2実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図23】本発明の第2実施形態に係る中心角判定方法を利用した検出漏れ確認処理の一例について説明するための図である。

【図24】本発明の第2実施形態に係る間隔判定方法を利用した検出漏れ確認処理の一例について説明するための図である。

【図25】本発明の第2実施形態に係る中心角判定方法を用いた検出漏れ確認処理の一例について説明するためのフローチャートである。

【図26】本発明の第2実施形態に係る間隔判定方法を用いた検出漏れ確認処理の一例について説明するためのフローチャートである。

【図27】本発明の第3実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図28】本発明の第3実施形態に係る中心角判定方法を用いた検出漏れ確認処理、および誤検出確認処理の一例について説明するためのフローチャートである。

【図29】本発明の第3実施形態に係る間隔判定方法を用いた検出漏れ確認処理、および誤検出確認処理の一例について説明するためのフローチャートである。

【図30】本発明の第4実施形態に係る固定部材検出ユニットによる処理フローの一例について説明するためのフローチャートである。

【図31】本発明の第4実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図32】本発明の第5実施形態に係る固定部材解体システムの概要を示す図である。

【図33】本発明の第6実施形態に係る固定部材検出ユニットの構成の一例を示すブロック図である。

【図34】本発明の第7実施形態に係る計測機器の一例を示す図である。

【発明を実施するための形態】

【0024】

[第1実施形態]

本発明の実施形態について図面を参照して詳細に説明する。図1は、本実施形態に係る固定部材解体システム1の構成を示すブロック図である。

図1に示す通り、本実施形態に係る固定部材解体システム1は、固定部材検出ユニット2と、固定部材解体ユニット3と、搬送ユニット4と、統括制御ユニット5とを含む。統括制御ユニット5は、固定部材検出ユニット2、固定部材解体ユニット3、および搬送ユニット4を、統括的に制御するコンピュータである。

本実施形態に係る固定部材解体システム1は、固定部材検出ユニット2により解体対象を固定している固定部材を検出し、検出された固定部材を固定部材解体ユニット3により解体するシステムである。本実施形態において、この固定部材解体システム1の解体対象として、例えば、蓋部材とローターコアが複数のピンで固定されているローターを例に、以下説明する。また、本実施形態において、固定部材は、ピンであり、以下、固定部材をピンPinと呼称する。また、ピンPinの固定解除方法としては、固定解除ツール、例えばドリルビットを用いて、蓋部材の外側からかしめられているピンPinを掘削する方法の一例を用いて、以下説明する。

【0025】

次に、図2を参照しながら、この固定部材解体システム1の概要について説明する。図2は、固定部材解体システム1の概要を説明するための図である。

図示の通り、搬送ユニット4は、搬送ベルト401と搬送ローラ402とを備え、搬送ローラ402の回転を制御することにより、予め決められた搬送方向に搬送ベルト401を搬送する。なお、この搬送ユニット4は、統括制御ユニット5によって、搬送速度や搬送タイミング等が制御されるものであってもよい。

搬送ユニット4の付近には、例えば、搬送ユニット4による搬送方向の上流側から下流側に沿って、固定部材検出ユニット2と固定部材解体ユニット3とがこの順番で設置されている。また、固定部材検出ユニット2の設置位置よりも上流側において、解体対象であるローター100が位置決め載置台6に載置される。このローター100は、ピンPinの一端がかしめられている側の面を上にして、位置決め載置台6にセットされている。

搬送ユニット4は、位置決め載置台6にローター100を載せた状態で、固定部材検出ユニット2から固定部材解体ユニット3に、ローター100を搬送する。

なお、搬送方向は図示の通り直線でなくてもよく、また、搬送方向は一方方向に限られず、固定部材解体システム1が設置される環境や装置の仕様に応じて変更可能である。

【0026】

ここで、解体対象であるローター100の一例について、図3を参照して説明する。図3は、本実施形態に係る解体対象の一例であるローター100の概略を示す図である。

ローター100は、円筒形状であり、中央部分に軸に沿って孔101があいている。また、ローター100は、ローターコア102と蓋部材103とが、4つのピンPin1〜Pin4で連結されている。これらピンPin1〜Pin4は、蓋部材103とローターコア102とを貫通している。なおここでは、ピンPin1〜Pin4のローターコア102側の一端を底部、ピンPin1〜Pin4の蓋部材103側の一端を頭部という。これらピンPin1〜Pin4の頭部は、ローター100の製造時においてかしめられていることにより、中央部分が凹んでおり、かつ、この中央部分の外側が突出している。よって、これらピンPin1〜Pin4の頭部を上部から見た場合、同一軸中心で径が異なる円が重なっている形状(以下、二重丸という)となっている。

また、ローター100のローターコア102内には、複数の永久磁石104が埋め込まれている。

【0027】

次に、位置決め載置台6の一例について、図4を参照して説明する。図4は、本実施形態に係る位置決め載置台6の一例の概略を示す図である。

位置決め載置台6は、テーブル601と、心棒602と、一対のVブロック603、604とを備える。

テーブル601は、Vブロック603、604を移動可能に保持する。

心棒602は、円筒状の部材であって、テーブル601の上に固定されている。なお、この心棒602の中心軸が位置決め載置台6において予め決められているXY座標系の原点と直交する。なお、この原点を、以下、基準中心点Qという。この基準中心点Qは、例えば水平面と平行なXY座標系におけるXY座標値(0,0)で示される。

Vブロック603、604は、心棒602に向かって近づく方向n、あるいは、心棒602から遠ざかる方向fに移動可能である。なお、近づく方向nと遠ざかる方向fとは、逆方向(180°異なる方向)である。このVブロック603、604は、移動方向(n、f)と直交し基準中心点Qを通過する中心線Rに対して線対称な形状を有する。また、Vブロック603、604は、移動する際の移動量が同一であって、この中心線Rと対向する面との距離がそれぞれ同一となるように移動する。なお、Vブロック603、604は、解体作業員によって移動させられるものであってもよく、Vブロック603、604の移動を制御する制御部(図示せず)がテーブル601上に搭載されているものであってもよい。

【0028】

ここで、図5、6を参照して、位置決め載置台6に載置したローター100の位置決め工程の一例について説明する。

図5は、位置決め載置台6にローター100を載せた状態を示す図である。図5に示す通り、ローター100は、孔101内に心棒602を差し込んだ状態でテーブル601の上に置かれる。これは、例えば解体作業員が行う作業である。この状態において、Vブロック603、604が、心棒602に向かって近づく方向nに移動する。なお、解体作業員がスイッチを押下して位置決め作業を指示することにより、Vブロック603、604を移動させる制御部(図示せず)がVブロック603、604の移動を制御するものであってもよい。そして、Vブロック603、604は、ローター100と当接する位置で停止され、ローター100の中心軸と基準中心点Qとの位置決めを行う。

【0029】

図6は、位置決め載置台6において位置決めされたローター100を上方から見た図である。図6に示す通り、Vブロック603、604が両側からローター100の外周面に当接した状態でローター100を挟持している。なお、Vブロック603、604の対向する面は、基準中心点Qを通過する中心線Rから互いに等しい距離となる位置に位置している。よって、Vブロック603、604がローター100を挟持している状態において、ローター100の軸と基準中心点Qとが概ね一致する。なお、ローター100は廃材であり、その底面が水平でなく凹凸が形成されている場合もある。この場合、ローター100を位置決め載置台6に載置したとき、図示のようにローター100の軸と基準中心点Qとが完全に一致することは難しく、ローター100の軸と基準中心点Qとがずれる場合もある。本実施形態においては、ローター100の軸と基準中心点Qとが一致している、又は、一致していると同視できる程度の誤差でずれている例について説明する。

なお、XY平面は、第一象限I〜第四象限IVに区分される。第一象限Iは、x座標とy座標とがともに正の値をとる点からなる領域である。第二象限IIは、x座標が負の値をy座標が正の値をそれぞれとる点からなる領域である。第三象限IIIは、x座標とy座標とがともに負の値をとる点からなる領域である。第四象限IVは、x座標が正の値をy座標が負の値をそれぞれとる点からなる領域である。

図示の通り、ピンPin1は第一象限Iに、ピンPin2は第二象限IIに、ピンPin3は第三象限IIIに、ピンPin4は第四象限IVに、それぞれ位置している。

【0030】

次に、図7〜12を参照して、固定部材検出ユニット2について説明する。

図7は、固定部材検出ユニット2の概略を説明するための図である。

固定部材検出ユニット2は、解体対象であるローター100を撮像した画像に基づき、このローター100のローターコア102と蓋部材103とを固定しているピンPinを検出し、検出されたピンPinのローター100内における位置を示す位置情報を取得する。本実施形態において、ピンPinの位置は、位置決め載置台6において決められた基準中心点Qを原点(0,0)とするXY座標値で示される。なお、本発明はこれに限られず、ピンPinの位置は、位置決め載置台6において決められた任意の点を原点としてXY座標値で示されるものであってもよい。本実施形態において、位置決め載置台6において決められた基準中心点Qは、カメラ201によって撮像される画像において決められている基準点と一致する。このカメラ201によって撮像される画像において決められた基準点とは、カメラ201のレンズ光軸と一致する点である。言い換えると、位置決め載置台6が固定部材検出ユニット2に搬送される場合、位置決め載置台6は、カメラ201の光軸と基準中心点Qとが一致する位置で一時的に固定される。この状態で、カメラ201は、位置決め載置台6に載置されているローター100の上面を撮影する。これにより、位置決め載置台6において決められている基準中心点Qと、カメラ201によって撮影された画像内の基準点とが一致する。