固形燃料の製造方法

【課題】本発明は、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる固形燃料の製造方法を提供する。

【解決手段】廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法を提供する。

【解決手段】廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固形燃料の製造方法に関する。本発明は、特に、廃ウレタンを固形燃料とする、固形燃料の製造方法に関する。

【背景技術】

【0002】

産業廃棄物として排出される廃ウレタンは、その取扱いの際に、廃ウレタンの内部から発生する可燃性ガス(例えば、シクロペンタンガス)によってガス爆発を引き起こす可能性があるため、廃棄物処理において取扱いに注意を要する。また、粉塵爆発性のある廃ウレタンは、その取扱いの際に粉塵爆発を引き起こす可能性が懸念されている。

【0003】

このような爆発を回避する対策として、例えば特許文献1では、ウレタン等の発泡断熱材を含めた冷蔵庫等の廃棄物を破砕する工程において、可燃性発泡剤を検知した場合には、不活性ガス又は空気を破砕装置内に供給するかもしくは、発泡剤を大気中に排出することを記載している。特許文献2では、発泡ウレタンを断熱材に用いた、廃棄された冷蔵庫を破砕する際に、発泡剤であるシクロペンタンがある一定の濃度に達した場合には、窒素、二酸化炭素又は水蒸気のいずれかを含む不燃性気体を破砕機内に供給することを記載している。

【0004】

一方、冷蔵庫等に用いられ、不要となったウレタン等の発泡断熱材を減容処理する際の装置としては、スクリュー成形器が多く用いられている。また、このような発泡断熱材を減容して固形化するためには、加熱をするかもしくは、バインダーを添加することが必要であった。例えば特許文献3では、発泡断熱材中に残存するフロンを脱気し、残りの樹脂成分をスクリュー式成形器を用いて減容処理することを記載している。また、特許文献4では、かさ高い廃棄製品のプラスチックスを含むシュレッダーダストを、破砕、混練、圧縮及び粉砕して、その発熱及び乾燥作用を利用して減容固形化する、プラスチックスを含むシュレッダーダストの押出し固形化装置について記載している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−113533号公報

【特許文献2】特開2002−204968号公報

【特許文献3】特開平05−200376号公報

【特許文献4】特開平10−85701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑み、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる固形燃料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明によれば、廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法が提供される。

前記減容器は、回転軸が鉛直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることが好適である。

前記加水された廃ウレタンの含水率は、5〜30重量%であることが好適である。

前記フラットダイス式造粒装置におけるダイス開口率は、25〜45%であることが好適である。

【発明の効果】

【0008】

本発明に係る固形燃料の製造方法によれば、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる。

【図面の簡単な説明】

【0009】

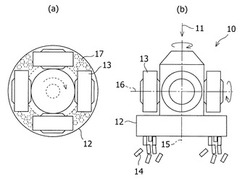

【図1】本発明で用いられるフラットダイス式造粒装置の一例を示す模式図であり、(a)は平面図、(b)は正面図である。

【図2】セメントキルンの装置構成の一例を示す模式図である。

【図3】加水後の廃ウレタンの含水率と、各固形燃料のペレット強度及びペレット粉化率との関係を示すグラフである。

【図4】加水後の廃ウレタンの含水率と、各固形燃料のかさ密度との関係を示すグラフである。

【図5】フラットダイス式造粒装置のダイス開口率と、各固形燃料のペレット強度及びペレット粉化率との関係を示すグラフである。

【発明を実施するための形態】

【0010】

以下、本発明に係る固形燃料の製造方法の一実施の形態について、図1を用いて説明する。

まず、本発明の処理対象物である廃ウレタン11に、廃ウレタン11が減容器10に導入される前に加水する。

廃ウレタン11の粉塵爆発性については、爆発下限濃度試験(JIS Z 8818)によって測定される爆発下限濃度の値によって評価される。

廃ウレタン11の粒径は、最大粒径が40mm以下であり、かつ平均粒径が5mm以下であることが好ましい。この粒径以下であれば、粉砕等の前処理の必要性がなく、造粒効率がよく、装置への投入量のコントロールも容易であるからである。なお、平均粒径の下限は、特に限定されないが、2mmが好ましい。

【0011】

廃ウレタン11中には水分が含まれている。減容器10では、この水分量を調整することができる。廃ウレタン11については、減容器10に導入される前に加水する。この際、廃ウレタン11にミスト状の水分を噴霧することが好ましい。あらかじめ廃ウレタン11の含水率を増加させておくことにより、粉塵爆発性を抑えることができるからである。

廃ウレタン11の含水率は、減容器10によって成形できる程度に含まれていることが好ましく、例えば、30重量%以下である。特に、廃ウレタン11については、含水率が少なくとも5重量%以上であれば、減容器10に導入する際の粉塵爆発性を抑えることが可能である。

【0012】

次に、加水された廃ウレタン11を減容器10によって造粒し、固形燃料とする。

減容器10としては、図1に示すように、回転軸15が鉛直方向に向いた、成型用の多数の貫通孔17を設けた円盤状のダイス12と、このダイス12の中心部に配置された加圧ローラ13とを有する一般的なフラットダイス式造粒装置であることが好ましい。フラットダイス式造粒装置の運転方法について、図1を用いて説明する。まず、廃ウレタン11を、成型用の貫通孔17を設けた円盤状のダイス12の上に導入し、このダイス12上で加圧ローラ13を回転軸15及び自転軸16を中心に回転、自転させる。廃ウレタン11を加圧ローラ13で破砕しながら成型用の貫通孔17へと圧入することによって圧縮、押出し成型され、固形燃料14を造粒する。

フラットダイス式造粒装置の運転条件について、ダイス12の開口率は、25〜45%の範囲である。ここで、ダイス12の開口率とは、成型部面積に対する成型用貫通孔の総面積の割合を意味する。ダイス12の温度は、80〜150℃の範囲である。このようなダイス12の開口率、ダイス12の温度とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能となる。その他の運転条件として、成型用の貫通孔17の直径は、4〜30mmの範囲である。加圧ローラ13の回転数は、30〜160rpmの範囲である。

【0013】

フラットダイス式造粒装置は、高圧力、高温度を要するスクリュー式RPF/RDF製造装置とは異なり、開放型構造を有する装置であるため、廃ウレタン中に含まれる可燃性ガスであるシクロペンタンガスを安全に、かつ、効率的に希釈又は系外に排出することができる。また、廃ウレタンを加熱する必要がないため、低温での固形燃料の成型が可能であり、固形燃料を安全に製造することが可能となる。さらに、低圧力で成型されるため、固形燃料の温度は上昇せず、固形燃料が発火するおそれは低く、固形燃料を保管する際の発火トラブル防止のために新たに加水する必要もない。

【0014】

フラットダイス式造粒装置では、ダイス12と加圧ローラ13との摩擦によって、フラットダイスの温度は80〜150℃まで上昇する。しかし、あらかじめ廃ウレタン11の含水率を加水により増加させておき、加水された廃ウレタン11の含水率を5〜30重量%とすることによって、成型室内及び成型品(固形燃料14)の温度上昇を、水分の蒸発潜熱により抑制することができる。したがって、固形燃料14の製造時及び製造後の安全性を向上することが可能となる。

【0015】

廃ウレタン11中には、可燃性ガスであるシクロペンタンガスが含まれている。このシクロペンタンガスは、ダイス12と加圧ローラ13によって廃ウレタン11が磨り潰される際に、発泡ウレタンの内部から発生する。したがって、ダイス12の上部において、シクロペンタンガス濃度が爆発下限濃度を超える危険性がある。しかし、あらかじめ廃ウレタン11の含水率を加水により増加させておき、加水された廃ウレタン11の含水率を5〜30重量%とすることによって、成型時に水分が蒸発する。これにより、ダイス12の上部では、シクロペンタンガスによるガス爆発性が低減される領域(爆発下限濃度未満)の相対湿度(成型室内が100%RH)となる。その結果、固形燃料14の製造時におけるガス爆発性を低減することができ、安全性の向上が可能となる。

【0016】

造粒された固形燃料14は、ペレットであることが好ましい。ペレットの直径は4〜30mm、長さは5〜70mm、含水率は2〜30重量%、ペレット強度は3kgf以上、ペレット粉化率は5%以下、発熱量は3000kcal/kg以上であることが好ましい。含水率については、ペレットの成型性及び固形燃料を造粒する際の安全性の観点から、10〜25重量%の範囲であることがより好ましい。ペレット強度については、ペレット強度の発現よりも、かさ密度を高めることを優先する。このようなスペックを有するペレットであれば、セメントキルンのバーナー用又は流動床炉用の固形燃料として好適な燃料性状となるからである。かさ密度が低い廃ウレタン11をペレットとすることによって、かさ密度を高め、減容することができる。

【0017】

得られた固形燃料14は、セメントキルンのバーナー用の燃料として利用される。

セメントキルン21の装置構成について、図2を用いて説明する。

セメントキルン(焼成炉)21は、セメント原料24を焼成してクリンカ27を製造するための長尺の円筒状の回転体である。セメントキルン21の原料供給側には、セメント原料24を予熱及び脱炭酸し、かつセメントキルン21で発生した排ガス25を系外に排出するために、複数のサイクロンからなるプレヒーター22、及び仮焼炉23が連結されている。セメントキルン21の焼成物排出側には、焼成物(クリンカ)を冷却するためのクーラー26が連結されている。また、セメントキルン21の焼成物排出側には、セメントキルン21の原料を最高温度で1450℃程度の高温雰囲気にするために、バーナー28、及び固形燃料14の供給用の管路30等が配設されている。管路30は、一端がブロア31に接続され、他端がバーナー28に接続されている。管路30の所定の地点(ブロア31の近傍)には、固形燃料14を貯留しかつ管路30に供給するための貯留・定量供給装置29が接続されている。

【0018】

次に、このセメントキルンの運転方法について、図2を用いて説明する。

まず、プレヒーター22の上部に設けられている原料投入口に、セメント原料24を投入する。セメント原料24は、プレヒーター22及び仮焼炉23内を下方に移動しながら、予熱及び脱炭酸され、次いで、窯尻からセメントキルン21内に移動する。

セメント原料は、緩い傾斜を有しかつ緩やかに回転するセメントキルン21内を、バーナー28が配設されている窯前に向かって徐々に移動していき、その過程で焼成されてクリンカ27となる。クリンカ27は、セメントキルン21の窯前からクーラー26内に落下して、クーラー26で冷却された後、排出される。

セメントキルン21の内部は、原料の最高温度(バーナー28の火炎の近傍の原料の温度)が1450℃程度になるように温度が管理されている。このような高温雰囲気を保持するために、本発明で得られる固形燃料14は、セメントキルン21の主燃料である微粉炭に代えて、あるいは微粉炭と併用して、バーナー28から炉内に投入される。

【0019】

本発明で得られる固形燃料14は、一旦、貯留・定量供給装置29に収容される。なお、貯留・定量供給装置29を用いずに、上述した固形燃料14を積んだフックロールコンテナ3から直接、固形燃料14を管路30に供給してもよい。

貯留・定量供給装置29内の固形燃料14は、貯留・定量供給装置29の底部に設けられたロータリーフィーダー等の供給量調整手段によって、所定の供給速度で管路30内に落下する。落下した固形燃料14は、ブロア31からの風圧によって所定の流速で管路30内をセメントキルン21に向かって移動し、管路30の端部に接続されているバーナー28の燃料噴射口からセメントキルン21内に所定の噴射速度で投入される。

炉内に投入された固形燃料14は、バーナー28からの炎によって、炉底に着地する前に短時間で完全燃焼する。固形燃料14の燃焼残渣は、クリンカの成分の一部となる。なお、固形燃料14は、着地前に完全燃焼するので、クリンカの品質を低下させることはない。

固形燃料14の単位時間当たりの処理量を増大させるために、図2中に矢印Aで示すように、セメントキルン21の窯尻から固形燃料14を投入してもよい。

【0020】

上述したように、粉塵爆発性のある廃ウレタンをペレットとすることで、容積当たりの熱量が増加する。したがって、本発明で得られる固形燃料14を、化石燃料の代替として、上述したセメントキルンのバーナー用燃料に用いることができる。

なお、本発明で得られる固形燃料14は、化石燃料の代替として、上述したセメントキルンのバーナー用燃料の他、流動床炉用の燃料等にも用いることが可能である。

【0021】

以上のように、本発明に係る固形燃料の製造方法によれば、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる。

【実施例】

【0022】

以下、実施例等を用いて本発明を具体的に説明するが、本発明は実施例に限定されるものではない。

【0023】

(実施例1)

あらかじめ廃ウレタンの含水率を加水により13重量%とし、加水された廃ウレタンの爆発下限濃度及び最小着火エネルギーを測定した。爆発下限濃度は、JIS Z 8818「可燃性粉じんの爆発下限濃度測定方法」に準拠して測定した。また、最小着火エネルギーは、(社)日本粉体工業技術協会規格SAP 12−10「可燃性粉じん・空気混合気の最小着火エネルギー測定方法」に準拠して測定した。

【0024】

(比較例1)

廃ウレタンに加水をせず、実施例1と同様に爆発下限濃度及び最小着火エネルギーを測定した。

【0025】

(比較例2)

木粉の爆発下限濃度及び最小着火エネルギーを、実施例1と同様に測定した。

実施例1及び比較例1〜2の結果を表1に示す。

【0026】

【表1】

【0027】

表1より、廃ウレタンの含水率を高めることによって、粉塵爆発性を抑制することが可能であることが示された。また、加水された廃ウレタンは、木粉と比べても、爆発危険性が低いことが示された。

【0028】

(実施例2)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。造粒中のダイス上部及びダイス下部のシクロペンタンガス濃度及び相対湿度を測定した。ダイスの温度は80℃とした。また、得られた固形燃料の含水率は2重量%であった。シクロペンタンガス濃度は、新コスモス電機社製の高感度可燃性ガス検知器「コスモテクター」を用いて測定した。相対湿度は、ヴァイサラ社製のハンディタイプの温湿度計「HM70」を用いて測定した。実施例2の結果を表2に示す。

【0029】

【表2】

【0030】

表2より、ダイス上部及びダイス下部のシクロペンタンガス濃度は、共に爆発下限濃度未満であった。また、ダイス上部及びダイス下部の相対湿度は、共に100%RHであった。したがって、ダイスの温度を80〜150℃の範囲とし、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、固形燃料の製造時におけるガス爆発性を低減することができ、安全性の向上が可能となることが示された。

【0031】

(実施例3)

あらかじめ廃ウレタンの含水率を加水により20重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。廃ウレタンの加熱は行わず、ダイスの温度は80℃とした。得られた固形燃料のペレット強度及びペレット粉化率を測定した。ペレット強度は、木屋式硬度計を用いて測定した。また、ペレット粉化率は、得られた固形燃料のうち、3.2メッシュ篩を通過した粉の重量を測定し、その割合を算出し、測定値とした。

【0032】

(比較例3)

廃ウレタンの加熱を120℃で行ったこと以外は、実施例3と同様に行った。

実施例3及び比較例3の結果を表3に示す。

【0033】

【表3】

【0034】

表3より、加熱を行わなくても良好な成型性を備えた固形燃料(ペレット)を造粒することが可能であることが示された。したがって、本発明に係る固形燃料の製造方法によれば、低温での固形燃料の成型が可能であるため、固形燃料を安全に製造することが可能であることが示された。

【0035】

(実施例4)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。廃ウレタンの造粒前後のかさ密度を測定した。かさ密度は、既知の容器に廃ウレタンを満杯になるように充填し、その充填重量を測定し、容器の容積で割ることによって算出した。実施例4の結果を表4に示す。

【0036】

【表4】

【0037】

表4より、かさ密度が低い廃ウレタンをペレットとすることによって、かさ密度を高め、減容できることが示された。

【0038】

(実施例5)

廃ウレタンに加水し、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。加水後の廃ウレタンの含水率を15重量%、20重量%、30重量%、40重量%と変化させ、それぞれ得られた固形燃料のペレット強度、ペレット粉化率及びかさ密度を測定した。ペレット強度及びペレット粉化率は、実施例3と同様に行った。かさ密度は、実施例4と同様に行った。実施例5の結果を図3及び図4に示す。

【0039】

図3より、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、ペレット強度は3kgf以上、ペレット粉化率は5%以下を満足することが示された。また、図4より、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、かさ密度は良好な値が示された。このように、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能であることが示された。

【0040】

(実施例6)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。フラットダイス式造粒装置のダイス開口率を変化させ、それぞれ得られた固形燃料のペレット強度及びペレット粉化率を測定した。ペレット強度及びペレット粉化率は、実施例3と同様に行った。実施例6の結果を図5に示す。

【0041】

図5より、ダイス開口率を25〜45%の範囲とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能であることが示された。

【符号の説明】

【0042】

10 減容器

11 廃ウレタン

12 ダイス

13 加圧ローラ

14 固形燃料

15 回転軸

16 自転軸

17 貫通孔

21 セメントキルン

22 プレヒーター

23 仮焼炉

24 セメント原料

25 排ガス

26 クーラー

27 焼成物(クリンカ)

28 バーナー

29 貯留・定量供給装置

30 管路

31 ブロア

【技術分野】

【0001】

本発明は、固形燃料の製造方法に関する。本発明は、特に、廃ウレタンを固形燃料とする、固形燃料の製造方法に関する。

【背景技術】

【0002】

産業廃棄物として排出される廃ウレタンは、その取扱いの際に、廃ウレタンの内部から発生する可燃性ガス(例えば、シクロペンタンガス)によってガス爆発を引き起こす可能性があるため、廃棄物処理において取扱いに注意を要する。また、粉塵爆発性のある廃ウレタンは、その取扱いの際に粉塵爆発を引き起こす可能性が懸念されている。

【0003】

このような爆発を回避する対策として、例えば特許文献1では、ウレタン等の発泡断熱材を含めた冷蔵庫等の廃棄物を破砕する工程において、可燃性発泡剤を検知した場合には、不活性ガス又は空気を破砕装置内に供給するかもしくは、発泡剤を大気中に排出することを記載している。特許文献2では、発泡ウレタンを断熱材に用いた、廃棄された冷蔵庫を破砕する際に、発泡剤であるシクロペンタンがある一定の濃度に達した場合には、窒素、二酸化炭素又は水蒸気のいずれかを含む不燃性気体を破砕機内に供給することを記載している。

【0004】

一方、冷蔵庫等に用いられ、不要となったウレタン等の発泡断熱材を減容処理する際の装置としては、スクリュー成形器が多く用いられている。また、このような発泡断熱材を減容して固形化するためには、加熱をするかもしくは、バインダーを添加することが必要であった。例えば特許文献3では、発泡断熱材中に残存するフロンを脱気し、残りの樹脂成分をスクリュー式成形器を用いて減容処理することを記載している。また、特許文献4では、かさ高い廃棄製品のプラスチックスを含むシュレッダーダストを、破砕、混練、圧縮及び粉砕して、その発熱及び乾燥作用を利用して減容固形化する、プラスチックスを含むシュレッダーダストの押出し固形化装置について記載している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−113533号公報

【特許文献2】特開2002−204968号公報

【特許文献3】特開平05−200376号公報

【特許文献4】特開平10−85701号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑み、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる固形燃料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決するため、本発明によれば、廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法が提供される。

前記減容器は、回転軸が鉛直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることが好適である。

前記加水された廃ウレタンの含水率は、5〜30重量%であることが好適である。

前記フラットダイス式造粒装置におけるダイス開口率は、25〜45%であることが好適である。

【発明の効果】

【0008】

本発明に係る固形燃料の製造方法によれば、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明で用いられるフラットダイス式造粒装置の一例を示す模式図であり、(a)は平面図、(b)は正面図である。

【図2】セメントキルンの装置構成の一例を示す模式図である。

【図3】加水後の廃ウレタンの含水率と、各固形燃料のペレット強度及びペレット粉化率との関係を示すグラフである。

【図4】加水後の廃ウレタンの含水率と、各固形燃料のかさ密度との関係を示すグラフである。

【図5】フラットダイス式造粒装置のダイス開口率と、各固形燃料のペレット強度及びペレット粉化率との関係を示すグラフである。

【発明を実施するための形態】

【0010】

以下、本発明に係る固形燃料の製造方法の一実施の形態について、図1を用いて説明する。

まず、本発明の処理対象物である廃ウレタン11に、廃ウレタン11が減容器10に導入される前に加水する。

廃ウレタン11の粉塵爆発性については、爆発下限濃度試験(JIS Z 8818)によって測定される爆発下限濃度の値によって評価される。

廃ウレタン11の粒径は、最大粒径が40mm以下であり、かつ平均粒径が5mm以下であることが好ましい。この粒径以下であれば、粉砕等の前処理の必要性がなく、造粒効率がよく、装置への投入量のコントロールも容易であるからである。なお、平均粒径の下限は、特に限定されないが、2mmが好ましい。

【0011】

廃ウレタン11中には水分が含まれている。減容器10では、この水分量を調整することができる。廃ウレタン11については、減容器10に導入される前に加水する。この際、廃ウレタン11にミスト状の水分を噴霧することが好ましい。あらかじめ廃ウレタン11の含水率を増加させておくことにより、粉塵爆発性を抑えることができるからである。

廃ウレタン11の含水率は、減容器10によって成形できる程度に含まれていることが好ましく、例えば、30重量%以下である。特に、廃ウレタン11については、含水率が少なくとも5重量%以上であれば、減容器10に導入する際の粉塵爆発性を抑えることが可能である。

【0012】

次に、加水された廃ウレタン11を減容器10によって造粒し、固形燃料とする。

減容器10としては、図1に示すように、回転軸15が鉛直方向に向いた、成型用の多数の貫通孔17を設けた円盤状のダイス12と、このダイス12の中心部に配置された加圧ローラ13とを有する一般的なフラットダイス式造粒装置であることが好ましい。フラットダイス式造粒装置の運転方法について、図1を用いて説明する。まず、廃ウレタン11を、成型用の貫通孔17を設けた円盤状のダイス12の上に導入し、このダイス12上で加圧ローラ13を回転軸15及び自転軸16を中心に回転、自転させる。廃ウレタン11を加圧ローラ13で破砕しながら成型用の貫通孔17へと圧入することによって圧縮、押出し成型され、固形燃料14を造粒する。

フラットダイス式造粒装置の運転条件について、ダイス12の開口率は、25〜45%の範囲である。ここで、ダイス12の開口率とは、成型部面積に対する成型用貫通孔の総面積の割合を意味する。ダイス12の温度は、80〜150℃の範囲である。このようなダイス12の開口率、ダイス12の温度とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能となる。その他の運転条件として、成型用の貫通孔17の直径は、4〜30mmの範囲である。加圧ローラ13の回転数は、30〜160rpmの範囲である。

【0013】

フラットダイス式造粒装置は、高圧力、高温度を要するスクリュー式RPF/RDF製造装置とは異なり、開放型構造を有する装置であるため、廃ウレタン中に含まれる可燃性ガスであるシクロペンタンガスを安全に、かつ、効率的に希釈又は系外に排出することができる。また、廃ウレタンを加熱する必要がないため、低温での固形燃料の成型が可能であり、固形燃料を安全に製造することが可能となる。さらに、低圧力で成型されるため、固形燃料の温度は上昇せず、固形燃料が発火するおそれは低く、固形燃料を保管する際の発火トラブル防止のために新たに加水する必要もない。

【0014】

フラットダイス式造粒装置では、ダイス12と加圧ローラ13との摩擦によって、フラットダイスの温度は80〜150℃まで上昇する。しかし、あらかじめ廃ウレタン11の含水率を加水により増加させておき、加水された廃ウレタン11の含水率を5〜30重量%とすることによって、成型室内及び成型品(固形燃料14)の温度上昇を、水分の蒸発潜熱により抑制することができる。したがって、固形燃料14の製造時及び製造後の安全性を向上することが可能となる。

【0015】

廃ウレタン11中には、可燃性ガスであるシクロペンタンガスが含まれている。このシクロペンタンガスは、ダイス12と加圧ローラ13によって廃ウレタン11が磨り潰される際に、発泡ウレタンの内部から発生する。したがって、ダイス12の上部において、シクロペンタンガス濃度が爆発下限濃度を超える危険性がある。しかし、あらかじめ廃ウレタン11の含水率を加水により増加させておき、加水された廃ウレタン11の含水率を5〜30重量%とすることによって、成型時に水分が蒸発する。これにより、ダイス12の上部では、シクロペンタンガスによるガス爆発性が低減される領域(爆発下限濃度未満)の相対湿度(成型室内が100%RH)となる。その結果、固形燃料14の製造時におけるガス爆発性を低減することができ、安全性の向上が可能となる。

【0016】

造粒された固形燃料14は、ペレットであることが好ましい。ペレットの直径は4〜30mm、長さは5〜70mm、含水率は2〜30重量%、ペレット強度は3kgf以上、ペレット粉化率は5%以下、発熱量は3000kcal/kg以上であることが好ましい。含水率については、ペレットの成型性及び固形燃料を造粒する際の安全性の観点から、10〜25重量%の範囲であることがより好ましい。ペレット強度については、ペレット強度の発現よりも、かさ密度を高めることを優先する。このようなスペックを有するペレットであれば、セメントキルンのバーナー用又は流動床炉用の固形燃料として好適な燃料性状となるからである。かさ密度が低い廃ウレタン11をペレットとすることによって、かさ密度を高め、減容することができる。

【0017】

得られた固形燃料14は、セメントキルンのバーナー用の燃料として利用される。

セメントキルン21の装置構成について、図2を用いて説明する。

セメントキルン(焼成炉)21は、セメント原料24を焼成してクリンカ27を製造するための長尺の円筒状の回転体である。セメントキルン21の原料供給側には、セメント原料24を予熱及び脱炭酸し、かつセメントキルン21で発生した排ガス25を系外に排出するために、複数のサイクロンからなるプレヒーター22、及び仮焼炉23が連結されている。セメントキルン21の焼成物排出側には、焼成物(クリンカ)を冷却するためのクーラー26が連結されている。また、セメントキルン21の焼成物排出側には、セメントキルン21の原料を最高温度で1450℃程度の高温雰囲気にするために、バーナー28、及び固形燃料14の供給用の管路30等が配設されている。管路30は、一端がブロア31に接続され、他端がバーナー28に接続されている。管路30の所定の地点(ブロア31の近傍)には、固形燃料14を貯留しかつ管路30に供給するための貯留・定量供給装置29が接続されている。

【0018】

次に、このセメントキルンの運転方法について、図2を用いて説明する。

まず、プレヒーター22の上部に設けられている原料投入口に、セメント原料24を投入する。セメント原料24は、プレヒーター22及び仮焼炉23内を下方に移動しながら、予熱及び脱炭酸され、次いで、窯尻からセメントキルン21内に移動する。

セメント原料は、緩い傾斜を有しかつ緩やかに回転するセメントキルン21内を、バーナー28が配設されている窯前に向かって徐々に移動していき、その過程で焼成されてクリンカ27となる。クリンカ27は、セメントキルン21の窯前からクーラー26内に落下して、クーラー26で冷却された後、排出される。

セメントキルン21の内部は、原料の最高温度(バーナー28の火炎の近傍の原料の温度)が1450℃程度になるように温度が管理されている。このような高温雰囲気を保持するために、本発明で得られる固形燃料14は、セメントキルン21の主燃料である微粉炭に代えて、あるいは微粉炭と併用して、バーナー28から炉内に投入される。

【0019】

本発明で得られる固形燃料14は、一旦、貯留・定量供給装置29に収容される。なお、貯留・定量供給装置29を用いずに、上述した固形燃料14を積んだフックロールコンテナ3から直接、固形燃料14を管路30に供給してもよい。

貯留・定量供給装置29内の固形燃料14は、貯留・定量供給装置29の底部に設けられたロータリーフィーダー等の供給量調整手段によって、所定の供給速度で管路30内に落下する。落下した固形燃料14は、ブロア31からの風圧によって所定の流速で管路30内をセメントキルン21に向かって移動し、管路30の端部に接続されているバーナー28の燃料噴射口からセメントキルン21内に所定の噴射速度で投入される。

炉内に投入された固形燃料14は、バーナー28からの炎によって、炉底に着地する前に短時間で完全燃焼する。固形燃料14の燃焼残渣は、クリンカの成分の一部となる。なお、固形燃料14は、着地前に完全燃焼するので、クリンカの品質を低下させることはない。

固形燃料14の単位時間当たりの処理量を増大させるために、図2中に矢印Aで示すように、セメントキルン21の窯尻から固形燃料14を投入してもよい。

【0020】

上述したように、粉塵爆発性のある廃ウレタンをペレットとすることで、容積当たりの熱量が増加する。したがって、本発明で得られる固形燃料14を、化石燃料の代替として、上述したセメントキルンのバーナー用燃料に用いることができる。

なお、本発明で得られる固形燃料14は、化石燃料の代替として、上述したセメントキルンのバーナー用燃料の他、流動床炉用の燃料等にも用いることが可能である。

【0021】

以上のように、本発明に係る固形燃料の製造方法によれば、かさ密度が低く、かつ、粉塵爆発性、ガス爆発性のある廃ウレタンを造粒することにより、良好な成型安定性を備えた固形燃料を、安全に、かつ、効率的に製造することが可能となる。

【実施例】

【0022】

以下、実施例等を用いて本発明を具体的に説明するが、本発明は実施例に限定されるものではない。

【0023】

(実施例1)

あらかじめ廃ウレタンの含水率を加水により13重量%とし、加水された廃ウレタンの爆発下限濃度及び最小着火エネルギーを測定した。爆発下限濃度は、JIS Z 8818「可燃性粉じんの爆発下限濃度測定方法」に準拠して測定した。また、最小着火エネルギーは、(社)日本粉体工業技術協会規格SAP 12−10「可燃性粉じん・空気混合気の最小着火エネルギー測定方法」に準拠して測定した。

【0024】

(比較例1)

廃ウレタンに加水をせず、実施例1と同様に爆発下限濃度及び最小着火エネルギーを測定した。

【0025】

(比較例2)

木粉の爆発下限濃度及び最小着火エネルギーを、実施例1と同様に測定した。

実施例1及び比較例1〜2の結果を表1に示す。

【0026】

【表1】

【0027】

表1より、廃ウレタンの含水率を高めることによって、粉塵爆発性を抑制することが可能であることが示された。また、加水された廃ウレタンは、木粉と比べても、爆発危険性が低いことが示された。

【0028】

(実施例2)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。造粒中のダイス上部及びダイス下部のシクロペンタンガス濃度及び相対湿度を測定した。ダイスの温度は80℃とした。また、得られた固形燃料の含水率は2重量%であった。シクロペンタンガス濃度は、新コスモス電機社製の高感度可燃性ガス検知器「コスモテクター」を用いて測定した。相対湿度は、ヴァイサラ社製のハンディタイプの温湿度計「HM70」を用いて測定した。実施例2の結果を表2に示す。

【0029】

【表2】

【0030】

表2より、ダイス上部及びダイス下部のシクロペンタンガス濃度は、共に爆発下限濃度未満であった。また、ダイス上部及びダイス下部の相対湿度は、共に100%RHであった。したがって、ダイスの温度を80〜150℃の範囲とし、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、固形燃料の製造時におけるガス爆発性を低減することができ、安全性の向上が可能となることが示された。

【0031】

(実施例3)

あらかじめ廃ウレタンの含水率を加水により20重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。廃ウレタンの加熱は行わず、ダイスの温度は80℃とした。得られた固形燃料のペレット強度及びペレット粉化率を測定した。ペレット強度は、木屋式硬度計を用いて測定した。また、ペレット粉化率は、得られた固形燃料のうち、3.2メッシュ篩を通過した粉の重量を測定し、その割合を算出し、測定値とした。

【0032】

(比較例3)

廃ウレタンの加熱を120℃で行ったこと以外は、実施例3と同様に行った。

実施例3及び比較例3の結果を表3に示す。

【0033】

【表3】

【0034】

表3より、加熱を行わなくても良好な成型性を備えた固形燃料(ペレット)を造粒することが可能であることが示された。したがって、本発明に係る固形燃料の製造方法によれば、低温での固形燃料の成型が可能であるため、固形燃料を安全に製造することが可能であることが示された。

【0035】

(実施例4)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。廃ウレタンの造粒前後のかさ密度を測定した。かさ密度は、既知の容器に廃ウレタンを満杯になるように充填し、その充填重量を測定し、容器の容積で割ることによって算出した。実施例4の結果を表4に示す。

【0036】

【表4】

【0037】

表4より、かさ密度が低い廃ウレタンをペレットとすることによって、かさ密度を高め、減容できることが示された。

【0038】

(実施例5)

廃ウレタンに加水し、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。加水後の廃ウレタンの含水率を15重量%、20重量%、30重量%、40重量%と変化させ、それぞれ得られた固形燃料のペレット強度、ペレット粉化率及びかさ密度を測定した。ペレット強度及びペレット粉化率は、実施例3と同様に行った。かさ密度は、実施例4と同様に行った。実施例5の結果を図3及び図4に示す。

【0039】

図3より、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、ペレット強度は3kgf以上、ペレット粉化率は5%以下を満足することが示された。また、図4より、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、かさ密度は良好な値が示された。このように、あらかじめ廃ウレタンの含水率を加水により5〜30重量%の範囲とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能であることが示された。

【0040】

(実施例6)

あらかじめ廃ウレタンの含水率を加水により15重量%とし、加水された廃ウレタンをフラットダイス式造粒装置に投入して、固形燃料を造粒した。フラットダイス式造粒装置のダイス開口率を変化させ、それぞれ得られた固形燃料のペレット強度及びペレット粉化率を測定した。ペレット強度及びペレット粉化率は、実施例3と同様に行った。実施例6の結果を図5に示す。

【0041】

図5より、ダイス開口率を25〜45%の範囲とすることによって、良好な成型安定性を備えた固形燃料を製造することが可能であることが示された。

【符号の説明】

【0042】

10 減容器

11 廃ウレタン

12 ダイス

13 加圧ローラ

14 固形燃料

15 回転軸

16 自転軸

17 貫通孔

21 セメントキルン

22 プレヒーター

23 仮焼炉

24 セメント原料

25 排ガス

26 クーラー

27 焼成物(クリンカ)

28 バーナー

29 貯留・定量供給装置

30 管路

31 ブロア

【特許請求の範囲】

【請求項1】

廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法。

【請求項2】

前記減容器が、回転軸が鉛直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることを特徴とする請求項1に記載の固形燃料の製造方法。

【請求項3】

前記加水された廃ウレタンの含水率が、5〜30重量%であることを特徴とする請求項1又は2に記載の固形燃料の製造方法。

【請求項4】

前記フラットダイス式造粒装置におけるダイス開口率が、25〜45%であることを特徴とする請求項2又は3に記載の固形燃料の製造方法。

【請求項1】

廃ウレタンに、該廃ウレタンが減容器に導入される前に加水し、前記加水された廃ウレタンを減容器によって造粒し、固形燃料とすることを特徴とする固形燃料の製造方法。

【請求項2】

前記減容器が、回転軸が鉛直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることを特徴とする請求項1に記載の固形燃料の製造方法。

【請求項3】

前記加水された廃ウレタンの含水率が、5〜30重量%であることを特徴とする請求項1又は2に記載の固形燃料の製造方法。

【請求項4】

前記フラットダイス式造粒装置におけるダイス開口率が、25〜45%であることを特徴とする請求項2又は3に記載の固形燃料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−201698(P2012−201698A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64570(P2011−64570)

【出願日】平成23年3月23日(2011.3.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フックロール

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(500341584)株式会社アースエンジニアリング (4)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フックロール

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(500341584)株式会社アースエンジニアリング (4)

【Fターム(参考)】

[ Back to top ]